Гибка амг6: Алюминиевые листы АМг6. Листовой алюминий и дюраль Д16АТ, АМГ2, АМГ6 в розницу, материал АМг6

Содержание

Алюминий АМг6 в России — характеристики, аналоги, свойства

| Марка: АМг6 | Класс: Алюминиевый деформируемый сплав |

| Использование в промышленности: для изготовления полуфабрикатов методом горячей или холодной деформации, а также слитков и слябов; биметаллических листов | |

| Химический состав в % сплава АМг6 | ||

| Fe | до 0,4 | |

| Si | до 0,4 | |

| Mn | 0,5 — 0,8 | |

| Ti | 0,02 — 0,1 | |

| Al | 91,1 — 93,68 | |

| Cu | до 0,1 | |

| Be | 0,0002 — 0,005 | |

| Mg | 5,8 — 6,8 | |

| Zn | до 0,2 | |

| Дополнительная информация и свойства |

| Удельный вес: 2640 кг/м3 Твердость материала: HB 10 -1 = 65 МПа |

| Механические свойства сплава АМг6 при Т=20oС | |||||||||||

| Прокат | Толщина или диаметр, мм | E, ГПа | G, ГПа | σ-1, ГПа | σв, (МПа) | σ0,2, (МПа) | δ5, (%) | ψ, % | σсж, МПа | KCU, (кДж/м2) | KCV, (кДж/м2) |

| Лист плакированный отожженный | 2 | 71 | 27 | 100 | 340 | 170 | 20 | 180 | |||

| Лист плакированный нагартованный 20% | 2 | 400 | 300 | 9 | 320 | ||||||

| Лист плакированный нагартованный 30% | 2 | 420 | 320 | 10 | 330 | ||||||

| Плита нагартованная 16% | 30 | 71 | 27 | 400 | 310 | 7 | 320 | 0,2 | 0,09 | ||

| Профиль горячекатаный отожженный | 6 | 345 | 170 | 20,5 | 170 | 0,2 | 0,17 | ||||

| Профиль горячекатаный без термообработки | 6 | 355 | 190 | 19,5 | 190 | ||||||

| Поковка отожженная | до 2500 кг | 300 | 150 | 14 | |||||||

| Механические свойства сплава АМг6 при высоких температурах | |||||

| Прокат | T испытания | σв, (МПа) | σ0,2, (МПа) | δ5, (%) | ψ, % |

| Лист отожженный 2 мм | 20 100 200 300 | 350 320 195 130 | 165 160 135 60 | 22 34 45 55 | |

| Лист нагартованный 2 мм | 20 100 200 | 385 335 250 | 290 285 185 | 11 15 25 | |

| Профиль (все размеры) отожженный и без термической обработки | 20 100 200 250 | 350 310 200 170 | 180 160 140 120 | 18 20 30 35 | |

| Механические свойства сплава АМг6 при низких температурах | |||||

| Прокат | T испытания | σв, (МПа) | σ0,2, (МПа) | δ5, (%) | ψ, % |

| Лист отожженный 2,5 мм | 20 -196 | 365 470 | 160 185 | 22 24 | |

| Плита 30 мм нагартованная 18% в продольном направлении | 20 -196 | 395 505 | 345 380 | 10 22 | 22 32,5 |

| Плита 30 мм полунагартованная | 20 -196 | 405 515 | 330 350 | 9,5 16,5 | 14,5 16 |

| Плита 30 мм с повышенным качеством выкатки | 20 -196 | 315 360 | 280 325 | 3,5 1,5 | 5 2 |

| Профиль отожженный и без термической обработки (все размеры) | 20 -70 -196 | 350 360 510 | 180 | 18 22 31 | |

| Физические свойства сплава АМг6 | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 0. 71 71 | 2640 | 67.3 | |||

| 100 | 24.7 | 122 | 922 | |||

Получение алюминиевого сплава АМг6: для выплавки алюминия АМг6 подготавливают шихту и затем производят ее плавку. Загрузка шихтовых материалов в печь при приготовлении деформируемых алюминиевых сплавов должна производиться в соответствии с общими правилами и учетом наименьших потерь металла при плавке в виде угара и минимального загрязнения сплава неметаллическими включениями. Наиболее рациональным в этом отношении является следующий порядок загрузки шихты. Сначала в печь загружают чушковый первичный алюминий, потом бракованные слитки, затем отходы первого сорта и рафинированный переплав, затем лигатуры. Медь может быть введена в расплав как в виде алюминиевомедной лигатуры, так и в виде электролитической меди и отходов.

Температура расплава перед введением меди должна быть в пределах 710—750° С. Легкоокисляющиеся металлы (магний, цинк) вводятся в расплав в чистом виде после полного расплавления всей шихты при температуре расплава 660—720° С.

Легкоокисляющиеся металлы (магний, цинк) вводятся в расплав в чистом виде после полного расплавления всей шихты при температуре расплава 660—720° С.

Магний вводят в расплав с помощью колокольчика (дырчатой коробки), а цинк — погружают в расплав ложкой.

Перед введением легкоокисляющих металлов расплав очищают от шлака.

Для обеспечения более равномерного распределения легирующих компонентов после введения каждого из них расплав тщательно перемешивают.

В случае приготовления мягких сплавов (АВ, АМц) рекомендуется загружать и плавить составляющие шихты одновременно.

Технология приготовления деформируемых алюминиевых сплавов, содержащих более 5% Mg, имеет некоторые особенности вследствие повышенной их окисляемости в жидком состоянии.

Алюминиевомагниевые сплавы с высоким содержанием магния обладают повышенной склонностью к образованию горячих трещин в слитках непрерывного литья. Это объясняется малой прочностью сплавов при высоких температурах и формированием на поверхности слитка непрочной и рыхлой окисной пленки магния. Так, по мнению В. А. Ливанова, микротрещины, которые возникают на поверхности, становятся местами концентрации напряжений и при недостаточно равномерном охлаждении вызывают появление горячих трещин. На горячеломкость алюминиевомагниевых сплавов (АМг5В и АМг6) большое влияние оказывает содержание основных компонентов и примесей.

Так, по мнению В. А. Ливанова, микротрещины, которые возникают на поверхности, становятся местами концентрации напряжений и при недостаточно равномерном охлаждении вызывают появление горячих трещин. На горячеломкость алюминиевомагниевых сплавов (АМг5В и АМг6) большое влияние оказывает содержание основных компонентов и примесей.

Исследованиями установлено, что для снижения горячеломкости сплавов АМг5В и АМг6 необходимо:

1) поддерживать отношение содержания железа и кремния выше 1,5;

2) выдерживать содержание марганца в сплаве 0,50—0,55%;

3) производить подшихтовку бериллием в количестве 0,0001 — 0,0002%.

Присадка бериллия не только снижает склонность сплава к горячеломкости, но и обеспечивает серебристый цвет поверхности слитка.

Для получения слитков без грубых скоплений интерметаллических соединений содержание титана и ванадия в сплавах АМг5В и АМг6 должно быть по 0,02—0,05% каждого.

Таким образом, при расчете и составлении шихты для алюминиевомагниевых сплавов должны быть учтены изложенные выше особенности.

Плавка алюминиевых сплавов с высоким содержанием магния должна проводиться по возможности в печах, исключающих контакт печных газов с расплавом, с применением защитных флюсов.

После расплавления всех составляющих шихты расплав тщательно перемешивают, снимают шлак с поверхности расплава и отбирают жидкий металл для образцов на экспресс-анализ. Отбор проб рекомендуется производить при температуре 710— 740° С из средней зоны по глубине ванны расплава.

В случае положительных результатов экспресс-анализа расплав подвергают рафинированию.

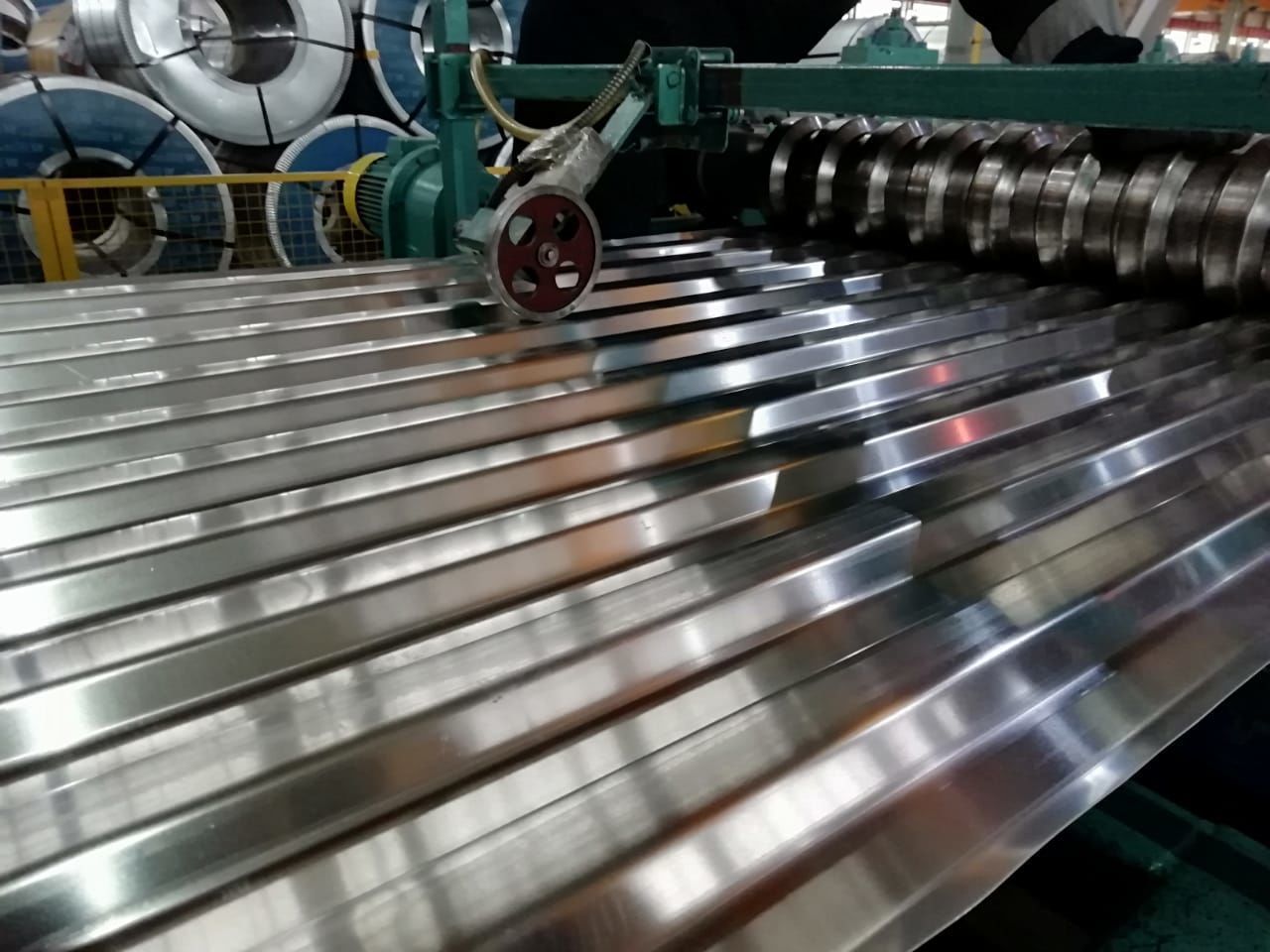

Из сплава АМг6 выпускается много видов проката, один из самых высокотехнологичных это биметалические листы.

Производство биметалла: алюминиевый сплав — сталь Х18Н10Т. Для соединения разнородных металлов, которые не поддаются сварке плавлением, широко используют метод биметаллических проставок; в этом случае сварку плавлением производят между однородными металлами, а роль соединительного шва разнородных металлов выполняет многослойный металл, который в настоящее время получил название конструкционного материала. Основное его отличие состоит в том, что толщина покрытия должна быть равной или несколько больше основного слоя. В качестве такого материала хорошо зарекомендовал себя биметалл сплав АМг6-сталь Х18Н10Т

Основное его отличие состоит в том, что толщина покрытия должна быть равной или несколько больше основного слоя. В качестве такого материала хорошо зарекомендовал себя биметалл сплав АМг6-сталь Х18Н10Т

Большая толщина алюминиевого покрытия обусловливается как конструкцией, так и необходимостью интенсивного отвода тепла при сварке с границы соединения, чтобы предотвратить прохождение диффузионных процессов, вызывающих охрупчивание переходного слоя.

В настоящее время разработана технология прокатки биметаллических листов стали с алюминиевыми сплавами, обеспечивающая равное соотношение слоев и высокую стабильность свойств.

При теплой прокатке стали Х18Н10Т пластические характеристики при одних и тех же обжатиях практически в 2 раза выше, чем при холодной прокатке. В отличие от малоуглеродистой стали, у стали Х18Н10Т провалы пластичности в температурном интервале 200-400° С отсутствуют.

Поэтому совместную прокатку нержавеющей стали с алюминиевыми сплавами целесообразно проводить при повышенных температурах.

В работе описан метод асимметричной прокатки конструкционного биметалла сталь—алюминиевые сплавы, который предусматривает однопроходную схему с обжатием алюминиевого сплава до 80%. При такой прокатке происходит в основном пластическая деформация алюминиевого сплава. Сталь при этом не деформируется.

Несмотря на преимущества этого метода (сталь остается недеформированной), ширина листа ограничена силовыми возможностями оборудования и обычно не превышает 250—300 мм.

Более благоприятна схема получения таких листов прокаткой симметричным пакетом, поскольку она исключает изгиб полосы в процессе деформации.

Симметричный пакет представляет собой комбинацию четырех листов, сложенных в следующей последовательности: АМг6-Х18Н10Т-Х18Н10Т-АМг6. Листы сплава АМг6 имеют припуск до 30 мм по отношению к стальным листам, что позволяет крепить пакет и исключает попадание смазки в процессе прокатки на границу соединения слоев.

Стальные листы сваривают по торцам (со стороны задачи и выхода пакета из валков). Прокатка симметричных пакетов (толщина стального слоя в пакете 10 мм) с соотношением слоев АМг6 и стали 1,5 : 1 при температуре 370-390° С, с суммарным обжатием 55—60% и с обжатием за проход от 10 до 30% показала, что увеличение частного обжатия до 30% приводит к гофрам, надрывам и полному разрушению стального слоя.

Прокатка симметричных пакетов (толщина стального слоя в пакете 10 мм) с соотношением слоев АМг6 и стали 1,5 : 1 при температуре 370-390° С, с суммарным обжатием 55—60% и с обжатием за проход от 10 до 30% показала, что увеличение частного обжатия до 30% приводит к гофрам, надрывам и полному разрушению стального слоя.

В процессе совместной прокатки в сплаве АМг6 возникают сжимающие напряжения, в то время как в стальном слое — растягивающие, в результате которых может разрушиться стальной слой.

Температура нагрева пакетов ограничивается интервалом 370—390° С, иначе в средней части биметаллического пакетанаблюдается большой перепад температуры по ширине, достигающий 40—50 град.

Несмотря на то что к этому времени образуются прочные металлические связи, высокие дополнительные напряжения, возникающие в листе АМг6 вследствие неравномерной деформации, вызывают отрыв слоя АМг6 от стали и образуют складки и пузыри.

Использование для смазки охлаждения эмульсии создает более равномерное распределение температуры по всей площади пакета, в результате складки и пузыри не образуются.

Исследования показали, что при прокатке биметалла алюминиевый сплав — сталь Х18Н10Т в симметричных пакетах окисная пленка легко разрушается при небольших обжатиях. Возникающие средние удельные давления 35—60 кГ/мм2 вполне достаточны для образования металлических связей.

Появившиеся мостики сцепления развиваются в процессе дальнейшей деформации, так как средние рабочие напряжения в последующих проходах велики, а относительная площадь, занимаемая окисными пленками, значительно уменьшается с увеличением степени деформации.

Поэтому наблюдается повышение прочности сцепления слоев с увеличением суммарной степени деформации.

Увеличение прочности сцепления слоев имеет свой максимум, который обусловливается прочностными свойствами более мягкого металла — алюминия.

Рациональное распределение обжатий при достаточно развитых металлических связях оказывает влияние на качество поверхности стали. Особое значение это имеет при наклепе стали, когда пластические свойства ее резко снижаются. В результате действия растягивающих напряжений на стали появляется волнистость. Это очень заметно на листах, имеющих более толстое покрытие сплава АМг6, так как неравномерность деформации в данном случае несколько выше.

В результате действия растягивающих напряжений на стали появляется волнистость. Это очень заметно на листах, имеющих более толстое покрытие сплава АМг6, так как неравномерность деформации в данном случае несколько выше.

Обычно в процессе многочисленных опытов подбирают оптимальные обжатия для каждого прохода при соответствующей суммарной деформации, позволяющие получать относительно ровную поверхность под плакирующим слоем сплава АМг6. Например, при суммарном обжатии в 50% количество проходов достигает 15—26 и частное обжатие в последних проходах составляет не более 2%. С увеличением толщины покрытия алюминиевого сплава при одном и том же суммарном обжатии количество проходов значительно увеличивается. Средние удельные давления, возникающие при выбранных режимах, позволяют вести прокатку листов шириной до 1400 мм и более на существующем оборудовании.

Уголок алюминиевый 20х2 мм АМГ6 (ПР 100-7) цена в Бюро металлов г. Екатеринбург

<

Главная

Каталог

Цветной металлопрокат

Алюминиевый металлопрокат

Уголок алюминиевый

ассортимент

- Марка

АД31Т - Толщина

5 мм - Сторона А

50 мм

- Марка

Д16Т - Толщина

3 мм - Сторона А

50 мм

- Марка

АД31Т1 - Толщина

2 мм - Сторона А

20 мм - Сторона В

40 мм

- Марка

АД31Т1 - Сторона А

10 мм - Сторона В

10 мм

- Марка

АД31Т1 - Толщина

2 мм - Сторона А

40 мм

- Марка

АД31Т1 - Толщина

2 мм - Сторона А

60 мм - Сторона В

20 мм

0

Поиск филиала компании

Нужна консультация?

Оставьте Ваши контакты и мы обязательно Вам перезвоним!

Ваше сообщение успешно отправлено

Закрыть окно

Поиск филиала компании

Поиск

По всему сайту

По всему сайту

По товарам

По категориям

По новостям

Ваше Заказ успешно отправлен

Закрыть окно

Продолжить покупки

Перейти в Избранное

Влияние температуры горячего изостатического прессования на структуру и механические свойства биметаллического алюминиевого сплава АМг6/Сталь 12Х28Н10Т

Журналы →

Цветные металлы →

2020 →

#2 →

Назад

| МЕТАЛЛООБРАБОТКА | |

| Название статьи | Влияние температуры горячего изостатического прессования на структуру и механические свойства биметаллического алюминиевого сплава АМг6/Сталь 12Х28Н10Т |

| ДОИ | 10. 17580/цм.2020.02.11 17580/цм.2020.02.11 |

| СтатьяАвтор | Махина Д. Н., Денисов В. Н., Кляцкин А. С., Никулин С. А. |

| Данные об авторе статьи | Композит, ОАО, г. Королев, Россия: Махина Д.Н. , младший научный сотрудник, e-mail: [email protected] Кляцкин А.С. , начальник цеха сварки и пайки

Национальный исследовательский технологический университет «МИСиС», Москва, Россия: |

| Аннотация | Биметаллы на основе алюминиевых сплавов и нержавеющей стали находят широкое применение в ракетно-космической, судостроительной, автомобильной промышленности. В зависимости от требований и практического применения биметалла из алюминиевого сплава и стали, ответственные детали предпочтительно изготавливаются с помощью сварки в твердом состоянии. |

| ключевые слова | Биметалл, соединение разнородных металлов, алюминий-сталь, алюминиевый сплав АМг6, нержавеющая сталь 12Х28Н10Т, прослойка интерметаллида, диффузионная сварка, горячее изостатическое прессование |

| Ссылки | 1. Орыщенко А. С., Осокин Е. П., Павлова В. И., Зыков С. А. Биметаллические ферроалюминиевые композиции для корпусов судов. Автоматическая сварка . 2009. № 10. С. 43–47. |

| Язык полнотекстового | русский |

| Полное содержание | Купить |

Назад

Влияние содержания марганца и магния и условий отжига на механические свойства и образование трещин при изгибе алюминиевого сплава АА3005

[1]

Ли, З. , З. Чжан и Х. -. Чен, Микроструктура, механические свойства при повышенных температурах и сопротивление ползучести дисперсно-упрочненных сплавов Al-Mn-mg 3xxx с различным содержанием магния и кремния, Материаловедение и инженерия A, 708 (2017).

, З. Чжан и Х. -. Чен, Микроструктура, механические свойства при повышенных температурах и сопротивление ползучести дисперсно-упрочненных сплавов Al-Mn-mg 3xxx с различным содержанием магния и кремния, Материаловедение и инженерия A, 708 (2017).

DOI: 10.1016/j.msea.2017.10.013

Академия Google

[2]

Ф. Гречников, Ю. Горшков и Ю. Ерисов, Моделирование процесса гибки плоской заготовки с различными механическими свойствами поперечного сечения с помощью PAM-STAMP 2G, Ключевые инженерные материалы, 685 (2016) 133-136.

DOI: 10. 4028/www.scientific.net/kem.685.133

4028/www.scientific.net/kem.685.133

Академия Google

[3]

Носова Е., Ерисов Ю., Гречников Ф., Многоцикловые катаные сэндвичи из алюминиевого сплава 3103: механические свойства и штампуемость, 129(2017) 02021.

DOI: 10.1051/matecconf/201712

1

Академия Google

[4]

Ж.-Ф. Пэн, Дж.-Х. Лю, З.-Б. Кай, М.-Х. Шен, К. Сонг, М.-Х. Чжу, Исследование усталостных повреждений при изгибе алюминиевого сплава 7075, Tribology International, 59(2013) 38-46.

DOI: 10.1016/j.triboint.2012.06.016

Академия Google

[5]

М.Д. Таубкин, Цветные металлы и сплавы, Справочник, Москва: Металлургия, (1987).

Академия Google

[6]

И.Л. Рогельберг, Э.С. Шпичинецкий, Схемы рекристаллизации металлов и сплавов, Справочник, Москва, Металлургиздат, (1950).

Академия Google

[7]

Арышенский Э. , Кавалла Р., Арышенский В., Шмидт К. Исследование эволюции текстуры и структуры при горячей прокатке алюминиевых сплавов 1070, 3104 и 8011 в непрерывном чистовом стане, 5-я Международная конференция по термомеханической обработке, Advance, (2016) .

, Кавалла Р., Арышенский В., Шмидт К. Исследование эволюции текстуры и структуры при горячей прокатке алюминиевых сплавов 1070, 3104 и 8011 в непрерывном чистовом стане, 5-я Международная конференция по термомеханической обработке, Advance, (2016) .

DOI: 10.4028/www.scientific.net/msf.854.73

Академия Google

[8]

М. Вайс и др. Влияние остаточного напряжения на изгиб алюминия., Журнал технологии обработки материалов, 212 (4) (2012) 877-883.

DOI: 10. 1016/j.jmatprotec.2011.11.008

1016/j.jmatprotec.2011.11.008

Академия Google

[9]

С. Икава и др. Влияние ориентации кристаллов на изгибаемость листа из алюминиевого сплава. Материаловедение и инженерия A, 528 (12) (2011) 4050-4054.

DOI: 10.1016/j.msea.2011.01.048

Академия Google

[10]

Хаято Икея, Хироши Фукутоми, Циклическая деформация изгиба и разрушение сплава Al и Al 1,0% масс.% Mg, Procedia Materials Science, 12 (2016) 42-47.

DOI: 10.1016/j.mspro.2016.03.008

Академия Google

[11]

З. Лю и др. Влияние условий термической обработки на характеристики изгиба листов из алюминиевого сплава 6063., Труды Общества цветных металлов Китая (английское издание), 27 (7) (2017) 1498-1506.

DOI: 10.1016/s1003-6326(17)60170-5

Академия Google

[12]

З. Ли, З. Чжан, Х.-. Чен. Микроструктура, механические свойства при повышенных температурах и сопротивление ползучести дисперсионно-упрочненных сплавов Al-Mn-mg 3xxx с различным содержанием mg и Si., Материаловедение и инженерия A, 708 (2017).

Ли, З. Чжан, Х.-. Чен. Микроструктура, механические свойства при повышенных температурах и сопротивление ползучести дисперсионно-упрочненных сплавов Al-Mn-mg 3xxx с различным содержанием mg и Si., Материаловедение и инженерия A, 708 (2017).

DOI: 10.1016/j.msea.2017.10.013

Академия Google

[13]

П. Кастани и др. Влияние скорости закалки и микроструктуры на изгибаемость алюминиевых сплавов AA6016. Материаловедение и инженерия A, 559(2013) 558-565.

DOI: 10. 1016/j.msea.2012.08.141

1016/j.msea.2012.08.141

Академия Google

[14]

А.Р. Эйвани и др. Эволюция микроструктуры и усталостные свойства сильно деформированного алюминиевого сплава AA1050., Характеристика материалов, 130 (2017) 204-210.

DOI: 10.1016/j.matchar.2017.06.016

Академия Google

[15]

Г.А. Лукачик, Л.Р. Санчес. Изменения топографии поверхности листа из алюминиевого сплава при больших пластических деформациях при циклическом чистом изгибе.

Проведены исследования структуры и прочности соединения соединения алюминиевого сплава (марка АМг6) с нержавеющей сталью (марка 12Х28Н10Т) с алюминиевой прослойкой (АД1), изготовленного диффузионной сваркой в условиях горячего изостатического прессования (ГИП). Исследования включают влияние температуры на структуру методами сканирующей электронной микроскопии, электронного микрозонда, механических испытаний и методов фрактографии. Получение биметалла проводили в лабораторном газостате в диапазоне температур от 530 до 570°С.0061 o C. Приведены результаты исследования структуры переходной зоны на границе между сталью и прослойкой. Выявлено, что в переходной зоне на границе между сталью 12Х28Н10Т и алюминием АД1 формируется интерметаллидный слой на основе железа, хрома, никеля и алюминия. Структура интерметаллического слоя определяет механические свойства биметалла (алюминиевый сплав АМг6 – сталь 12Х28Н10Т). Установлено, что при температуре ГИП биметалла 540 o С на границе между сталью и прослойкой образовался прерывистый слой, состоящий из отдельных частиц интерметаллического металла.

Проведены исследования структуры и прочности соединения соединения алюминиевого сплава (марка АМг6) с нержавеющей сталью (марка 12Х28Н10Т) с алюминиевой прослойкой (АД1), изготовленного диффузионной сваркой в условиях горячего изостатического прессования (ГИП). Исследования включают влияние температуры на структуру методами сканирующей электронной микроскопии, электронного микрозонда, механических испытаний и методов фрактографии. Получение биметалла проводили в лабораторном газостате в диапазоне температур от 530 до 570°С.0061 o C. Приведены результаты исследования структуры переходной зоны на границе между сталью и прослойкой. Выявлено, что в переходной зоне на границе между сталью 12Х28Н10Т и алюминием АД1 формируется интерметаллидный слой на основе железа, хрома, никеля и алюминия. Структура интерметаллического слоя определяет механические свойства биметалла (алюминиевый сплав АМг6 – сталь 12Х28Н10Т). Установлено, что при температуре ГИП биметалла 540 o С на границе между сталью и прослойкой образовался прерывистый слой, состоящий из отдельных частиц интерметаллического металла. Толщина слоя 3 мкм. Кроме того, значения предела прочности при растяжении и предела прочности при изгибе биметаллического соединения составили 157–205 МПа и 282–352 МПа соответственно.

Толщина слоя 3 мкм. Кроме того, значения предела прочности при растяжении и предела прочности при изгибе биметаллического соединения составили 157–205 МПа и 282–352 МПа соответственно. Материаловедение и технология . 2003. Том. 19, вып. 10. С. 1418–1426.

Материаловедение и технология . 2003. Том. 19, вып. 10. С. 1418–1426.  Ф. Казакова. М.: Машиностроение, 1981.

Ф. Казакова. М.: Машиностроение, 1981.  Fusion Engineering and Design . 2017. Том. 124. стр. 999–1003.

Fusion Engineering and Design . 2017. Том. 124. стр. 999–1003.