Скорость резания при фрезеровании формула: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

Режим резания при фрезеровании: расчет, определение, нормативы

Фрезерование – это далеко не самая простая операция по обработке металлов и других материалов, которая не всегда в деталях известна среднестатистическому человеку. Дело в том, что для этого процесса необходимо специальное устройство, которое называется фрезой – его можно найти на многих предприятиях, фабриках, заводах. Как происходит этот процесс? В данном случае в нем участвует режущий инструмент и заготовка. Режущим инструментом является сама фреза – она совершает вращательные движения, в отличие от самой заготовки, которая с помощью станка совершает поступательные движения по направлению к фрезе. В результате получается такой тип обработки, который сложно было бы повторить с помощью любого другого инструмента. Однако в данной статье не будет рассмотрена поверхностная информация – данный материал рассчитан на тех, кто уже более-менее знаком с процессом фрезерования. Главной и основной темой здесь будет режим резания, то есть здесь будет производится расчет и определение того, как именно должна функционировать фреза и какую насадку для нее использовать для конкретных видов металла разной твердости. Чтобы вам было легче разбираться в данных, которые будут предоставлены далее, вам сразу же стоит узнать, какие именно будут использоваться здесь понятия.

Чтобы вам было легче разбираться в данных, которые будут предоставлены далее, вам сразу же стоит узнать, какие именно будут использоваться здесь понятия.

Узнаем чем отличается обрабатывающий центр по металлу с ЧПУ?

Сложная многоосевая система способна заменить целый парк оборудования в цеху и высвободить…

Все, что нужно знать

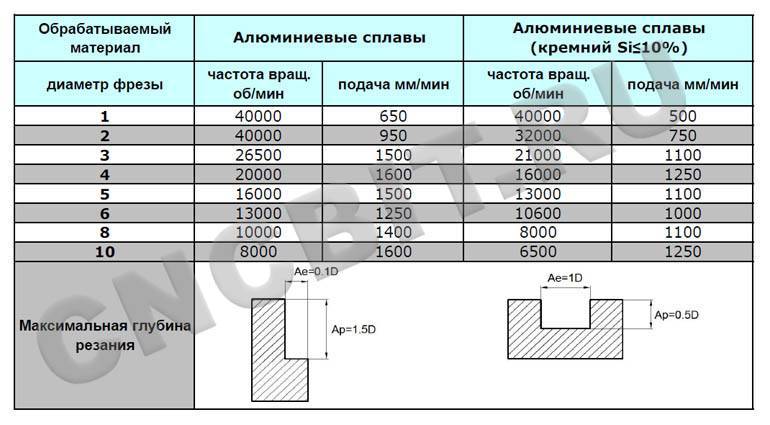

Итак, в каждом пункте будет указано, какой именно материал рассматривается, а также его твердость по методу Бриннеля – самому известному и распространенному из всех способов определения твердости тел. Измеряются они в HB, то есть единицах твердости Бриннеля. Далее будет определяться скорость резания, которая указывается в метрах в минуту (м/мин). Здесь вам стоит обратить особое внимание на то, что это не обороты фрезы, а именно абсолютно другой параметр. Данный параметр будет рассматриваться в нескольких примерах – если материал, который обрабатывается фрезой, не имеет никакого дополнительного покрытия, а также если фреза имеет разные типы покрытия TI-NAMITE. Ну и, конечно же, будет описан еще один очень важный параметр фрезерования – это подача на зуб. Для людей, далеких от этой сферы, данный параметр может показаться довольно необычным, но если внимательно изучить его детали, то все станет довольно просто. Итак, измеряется этот параметр в миллиметрах на зуб и определяет то, на сколько миллиметров перемещается заготовка, пока фреза поворачивается на один зуб. Из этой подачи можно высчитать и другие – например, оборотную и минутную, но именно подача на зуб является ключевым фактором. И она также будет зависеть от диаметра используемого инструмента. Что ж, все основные данные вы получили – теперь пришло время узнать, какой режим резания при фрезеровании использовать в каком отдельно взятом случае.

Ну и, конечно же, будет описан еще один очень важный параметр фрезерования – это подача на зуб. Для людей, далеких от этой сферы, данный параметр может показаться довольно необычным, но если внимательно изучить его детали, то все станет довольно просто. Итак, измеряется этот параметр в миллиметрах на зуб и определяет то, на сколько миллиметров перемещается заготовка, пока фреза поворачивается на один зуб. Из этой подачи можно высчитать и другие – например, оборотную и минутную, но именно подача на зуб является ключевым фактором. И она также будет зависеть от диаметра используемого инструмента. Что ж, все основные данные вы получили – теперь пришло время узнать, какой режим резания при фрезеровании использовать в каком отдельно взятом случае.

Что это — припуск и как его рассчитать?

Прежде чем получить готовую деталь, с заготовкой проделывают массу разнообразных операций. Одной из…

Стали общего применения

Итак, первый материал, который рассматривается в данной статье – это стали общего применения. Какой режим резания использовать для такого материала? В первую очередь нужно определить твердость материала. Если твердость стали составляет менее 150 единиц Бриннеля, то необходимо выставлять скорость от 150 до 210 метров в минуту в зависимости от покрытия. 150, соответственно, при полном отсутствии покрытия, а 210 – при наличии наиболее эффективного покрытия TI-NAMITE-A. Что касается подачи на зуб, то здесь все зависит, как уже было сказано ранее, от диаметра инструмента. Если его диаметр менее трех миллиметров, то подача на зуб составит от 0,012 до 0,018 миллиметров, при росте диаметра до 5 мм, подача возрастает до 0,024 мм, если диаметр увеличивается до 9 мм, то и подача возрастает до 0.050 мм, при диаметре до 14 мм подача может повыситься до 0.080 мм, ну а при максимальном диаметре в 25 миллиметров подача на зуб составит 0.18 мм. Эти данные и позволяют вам выбрать правильный режим резания. Но не забывайте, что есть и более твердые виды стали общего применения. При твердости менее 190 единиц Бриннеля скорость должна быть от 120 до 165 метров в минуту, а при твердости менее 240 единиц Бриннеля – от 90 до 125 метров в минуту.

Какой режим резания использовать для такого материала? В первую очередь нужно определить твердость материала. Если твердость стали составляет менее 150 единиц Бриннеля, то необходимо выставлять скорость от 150 до 210 метров в минуту в зависимости от покрытия. 150, соответственно, при полном отсутствии покрытия, а 210 – при наличии наиболее эффективного покрытия TI-NAMITE-A. Что касается подачи на зуб, то здесь все зависит, как уже было сказано ранее, от диаметра инструмента. Если его диаметр менее трех миллиметров, то подача на зуб составит от 0,012 до 0,018 миллиметров, при росте диаметра до 5 мм, подача возрастает до 0,024 мм, если диаметр увеличивается до 9 мм, то и подача возрастает до 0.050 мм, при диаметре до 14 мм подача может повыситься до 0.080 мм, ну а при максимальном диаметре в 25 миллиметров подача на зуб составит 0.18 мм. Эти данные и позволяют вам выбрать правильный режим резания. Но не забывайте, что есть и более твердые виды стали общего применения. При твердости менее 190 единиц Бриннеля скорость должна быть от 120 до 165 метров в минуту, а при твердости менее 240 единиц Бриннеля – от 90 до 125 метров в минуту. Естественно, меняется подача на зуб. Она становится меньше и в первом случае может быть от 0.01 до 0.1 миллиметра на зуб, в то время как во втором случае – от 0.008 до 0.08 миллиметра на зуб. Естественно, это не единственный материал, который используется при фрезеровании, так что стоит обратить внимание и на другие металлы.

Естественно, меняется подача на зуб. Она становится меньше и в первом случае может быть от 0.01 до 0.1 миллиметра на зуб, в то время как во втором случае – от 0.008 до 0.08 миллиметра на зуб. Естественно, это не единственный материал, который используется при фрезеровании, так что стоит обратить внимание и на другие металлы.

Расточной станок: виды, технические характеристики и…

Расточной станок используется для черновой и чистовой обработки габаритных, корпусных деталей как в…

Цементируемые стали

Режимы резания при обработке цементируемых сталей будут зависеть от твердости материала. Если она составляет менее 235 единиц Бриннеля, то и скорость резания будет соответствующей – от 100 до 140 метров в минуту. При твердости менее 285НВ показатель падает – от 80 до 110 метров в минуту. Но при этом не стоит забывать также и о подаче на зуб. В принципе, про нее можно много не говорить, потому что она не отличается от того, что вы уже видели в предыдущем пункте. В первом случае она будет иметь те же самые интервалы, что и при обработке стали общего применения твердостью менее 190НВ, а во втором – те же самые, что и при обработке стали общего применения твердостью менее 240НВ. Но при этом нельзя сказать, что подача на зуб будет идентичной, потому что к максимальному диаметру инструмента в первом случае подача составляет не 0.1, как в предыдущем примере, а 0.15. Именно поэтому расчет режимов резки и является такой сложной задачей, которую лучше всего выполнять по всем нормам и в соответствии со строгими предписаниями.

В первом случае она будет иметь те же самые интервалы, что и при обработке стали общего применения твердостью менее 190НВ, а во втором – те же самые, что и при обработке стали общего применения твердостью менее 240НВ. Но при этом нельзя сказать, что подача на зуб будет идентичной, потому что к максимальному диаметру инструмента в первом случае подача составляет не 0.1, как в предыдущем примере, а 0.15. Именно поэтому расчет режимов резки и является такой сложной задачей, которую лучше всего выполнять по всем нормам и в соответствии со строгими предписаниями.

Азотируемые стали

Расчет режимов резания при обработке азотируемых сталей ничем не отличается от предыдущих случаев – только в данном случае материалы является немного более твердыми, чем прошлые, поэтому вам не стоит удивляться тому, что скорость резки здесь будет от 90 до 125 метров в минуту при менее твердой стали и от 70 до 95 метров в минуту при более твердом материале. Что касается подачи на зуб, то в первом случае здесь вполне стандартный разбег шага – от 0. 008 до 0.08 миллиметров, но если металл будет обладать большим количеством единиц твердости Бриннеля, то это будет означать, что его подача снизится, причем заметно. При минимальном диаметре инструмента она составит 0.006 миллиметра, а при максимальном – 0.06 миллиметра. На данный момент это самая низкая подача на зуб, рассматриваемая в данной статье. Расчет режимов резания по данной информации проводится довольно обычно по стандартной формуле, о которой будет сказано в конце статьи.

008 до 0.08 миллиметров, но если металл будет обладать большим количеством единиц твердости Бриннеля, то это будет означать, что его подача снизится, причем заметно. При минимальном диаметре инструмента она составит 0.006 миллиметра, а при максимальном – 0.06 миллиметра. На данный момент это самая низкая подача на зуб, рассматриваемая в данной статье. Расчет режимов резания по данной информации проводится довольно обычно по стандартной формуле, о которой будет сказано в конце статьи.

Среднеуглеродистые стали

Среднеуглеродистые стали является очень распространенными, а самое главное – существует несколько различных уровней их твердости. И, естественно, у каждой из них будет своя скорость резки. Например, первые два типа стали имеют одинаковый показатель, если у фрезы нет покрытия – 80 метров в минуту. Но при максимальном покрытии у первого типа скорость возрастает до 110 метров в секунду, а у второго – только до 85 метров в секунду. Но при этом есть еще два типа, первый с твердостью менее 340НВ, а второй – менее 385НВ. Соответственно, у первого параметр резки будет от 50 до 70 м/мин, а у второго – от 35 до 50 м/мин. По сравнению с теми типами, что вы видели ранее, это довольно низкая скорость. Соответственно, у этих видов стали и подача на зуб не слишком высока – отдельно стоит выделить последнюю по твердости сталь, которая при минимальном диаметре инструмента имеет невероятно малую подачу, всего 0.005 миллиметра. Сразу стоит отметить, что здесь рассматривается фрезерование, а не режимы резания при точении. Как уже было сказано выше, для расчета используется формула, с которой вы ознакомитесь выше. Режимы резания при точении рассчитываются немного по иной формуле, поэтому вам не стоит пытаться применить один расчет ко всем видами работ.

Соответственно, у первого параметр резки будет от 50 до 70 м/мин, а у второго – от 35 до 50 м/мин. По сравнению с теми типами, что вы видели ранее, это довольно низкая скорость. Соответственно, у этих видов стали и подача на зуб не слишком высока – отдельно стоит выделить последнюю по твердости сталь, которая при минимальном диаметре инструмента имеет невероятно малую подачу, всего 0.005 миллиметра. Сразу стоит отметить, что здесь рассматривается фрезерование, а не режимы резания при точении. Как уже было сказано выше, для расчета используется формула, с которой вы ознакомитесь выше. Режимы резания при точении рассчитываются немного по иной формуле, поэтому вам не стоит пытаться применить один расчет ко всем видами работ.

Инструментальные стали

Инструментальные стали по твердости делятся на еще больше видов, чем среднеуглеродистые, поэтому режимы резания при фрезеровании инструментальной стали могут быть многочисленными. Если кратко рассказать именно об этой стали, то есть пять видов твердости: менее 230НВ, менее 285НВ, менее 340НВ, менее 395НВ и более 395НВ. Для каждого из них имеется своя скорость резки: от 90 до 125 м/мин, от 70 до 95 м/мин, от 60 до 85 м/мин, от 45 до 65 м/мин и от 30 до 40 м/мин соответственно. Собственно говоря, имя эти данные вы будете уже на полпути к восполнению всех недостающих пробелов в вычислении формулы, с помощью которой определяются режимы резания при фрезеровании. Чтобы в формуле все переменные заменились числами, вам нужно также знать диаметр инструмента (и полученные из него данные по подаче на зуб).

Для каждого из них имеется своя скорость резки: от 90 до 125 м/мин, от 70 до 95 м/мин, от 60 до 85 м/мин, от 45 до 65 м/мин и от 30 до 40 м/мин соответственно. Собственно говоря, имя эти данные вы будете уже на полпути к восполнению всех недостающих пробелов в вычислении формулы, с помощью которой определяются режимы резания при фрезеровании. Чтобы в формуле все переменные заменились числами, вам нужно также знать диаметр инструмента (и полученные из него данные по подаче на зуб).

Как выбрать режим?

Выбор режимов резания производится довольно просто – на каждой фрезе имеется переключатель, который позволят вам контролировать скорость вращения режущего инструмента. С помощью этого маленького переключателя вы можете задать примерное значение оборотов в минуту, и тогда ваш станок будет работать именно на этом уровне. Собственно говоря, это и является режимом резания, но такой простой процесс имеет за собой большое количество расчетов, о которых речь пойдет далее. Дело в том, что определение скорость вращения режущего инструмента фрезы должно быть максимально точным, и редко когда у вас есть достаточно времени и материала, чтобы подбирать режимы резания металла наугад. Именно для этого и существует теория, которую необходимо использовать перед практическим применением.

Именно для этого и существует теория, которую необходимо использовать перед практическим применением.

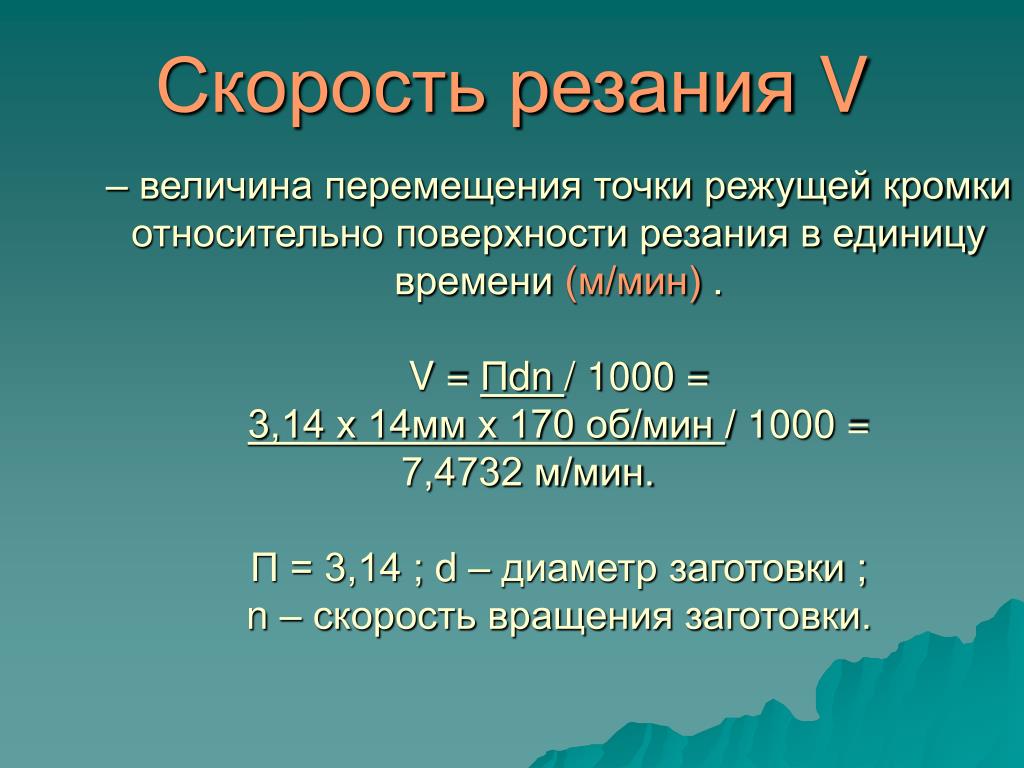

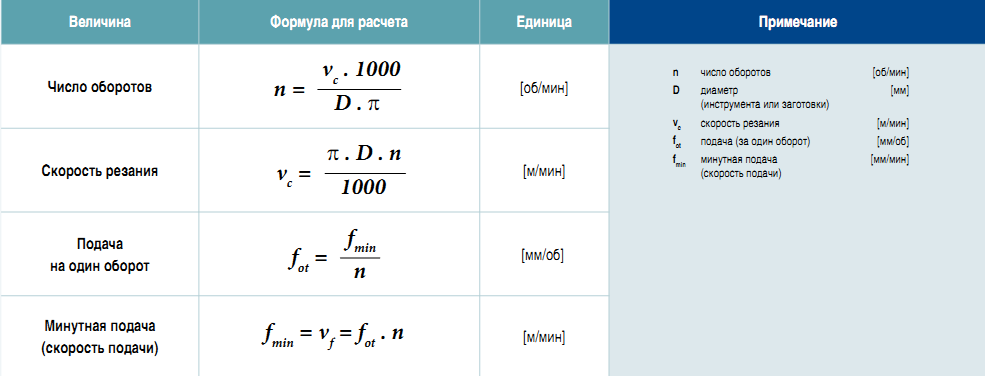

Формула скорости резания

Очень важно соблюдать нормативы режимов резания, так как дело здесь не только в том, что вы потратите очень много времени, а что еще хуже – очень много материала на подбор нужного режима вслепую. Это также может быть небезопасно. Поэтому лучше всего руководствоваться теоретическими знаниями в первую очередь. Итак, сейчас вы узнаете формулу, по которой высчитывается режим для конкретного металла. То, как ее можно применять на практике, будет описано ниже. Сама формула предполагает, что скорость, выражаемая в метрах в минуту, умножается на переводной коэффициент 1000, а результат делится на произведение числа «пи», умноженного на диаметр фрезы. Это все необходимые вам элементы режима резания, чтобы высчитать скорость вращения фрезы.

Упрощенная формула

Нет смысла проводить два умножения, когда вы знаете, что число «пи» является цифрой без каких-либо переменных. Изначально принято сокращать 1000 и 3.14, чтобы получить 318. 318 умножается на скорость, а затем полученные результат делится на диаметр фрезы. Вот и все, эта формула уже гораздо проще, чем предыдущая, и именно с ее помощью чаще всего производится определение режима резания.

Изначально принято сокращать 1000 и 3.14, чтобы получить 318. 318 умножается на скорость, а затем полученные результат делится на диаметр фрезы. Вот и все, эта формула уже гораздо проще, чем предыдущая, и именно с ее помощью чаще всего производится определение режима резания.

Расчет

В таком материале невозможно обойтись без примера. Что ж, для примера можно взять сталь общего применения с твердостью менее 150НВ и фрезу с покрытием TI-NAMITE и диаметром 10 миллиметров. Итак, сначала необходимо свериться с данными, которые были описаны в статье выше – при таких показателях скорость резания составит 175 м/мин, поэтому вам нужно умножить 318 на 175, получится 55650. Теперь это нужно разделить на диаметр фрезы, то есть 10 – получается 5565. Именно это и есть искомое значение. Теперь вам нужно выставить его на вашем станке, а если конкретно такое значение выставить невозможно, то рекомендуется взять немного меньшее.

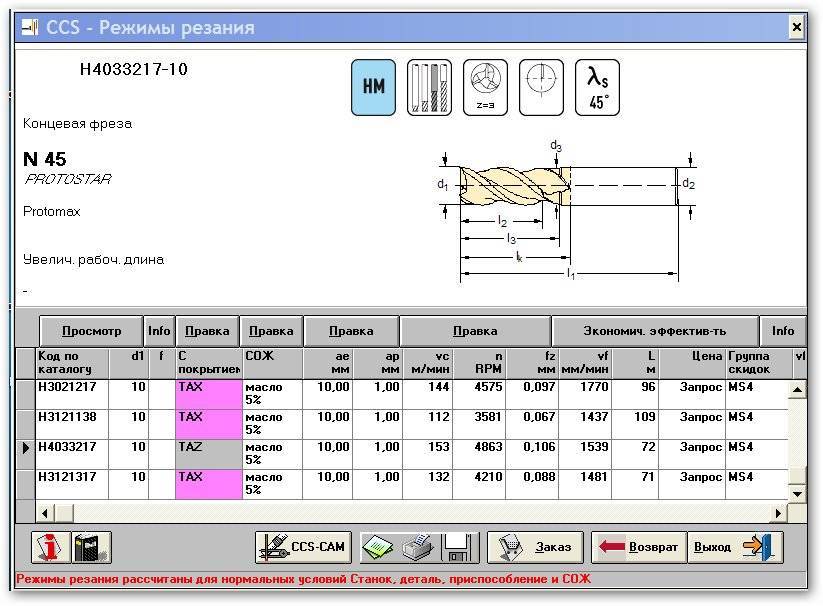

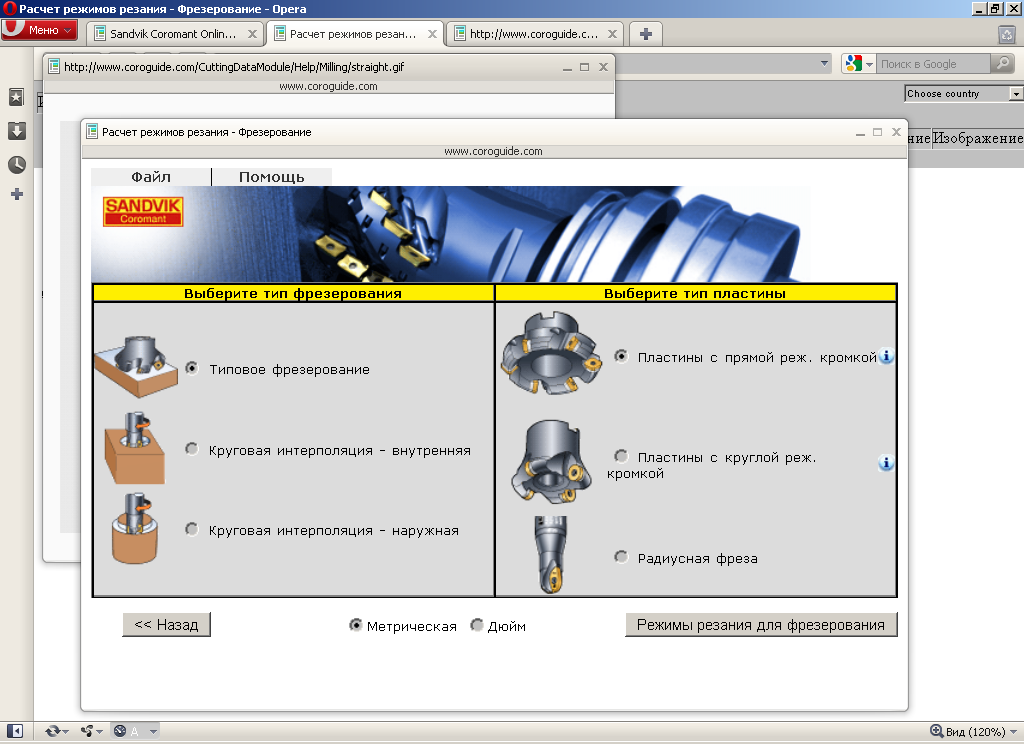

Каталог иностранного инструмента

Если вы пользуетесь отечественной фрезой, то, вероятнее всего, вы сможете без труда отыскать необходимые данные по определению режима резания. Если же у вас имеется иностранный образец, то у вас могут возникнуть определенные проблемы. Именно поэтому при покупке иностранного фрезеровочного станка крайне необходимо попросить каталог со всеми необходимыми пояснениями, которые вы сможете затем использовать как теоретическую базу при работе со станком.

Если же у вас имеется иностранный образец, то у вас могут возникнуть определенные проблемы. Именно поэтому при покупке иностранного фрезеровочного станка крайне необходимо попросить каталог со всеми необходимыми пояснениями, которые вы сможете затем использовать как теоретическую базу при работе со станком.

Специальные графики

Настоящим спасениям являются графики, которые составляются для более быстрого и удобного определения режима резания. Что представляет собой такой график? Это набор прямых линий разного цвета, которые находятся между двумя осями – одна из них показывает скорость, то есть величину, которая вам известна, так как вы знаете, какой материал вы обрабатываете, а вторая – количество оборотов в минуту, которое будет совершать ваша фреза, то есть, проще говоря, режим ее работы. Почему линии разного цвета? Если вы не забыли, то количество оборотов фрезы в минуту невозможно высчитать только по скорости резания – вам нужен еще и диаметр инструмента, и каждый цвет отвечает за свой диаметр.

Как пользоваться графиком

Все, что от вас требуется – это отыскать в таблице диаметр вашего инструмента и выбрать прямую нужного цвета на графике. Затем вам нужно определить скорость и провести прямую от оси y, то есть той оси, на которой указаны значения данного параметра. От места пересечения вашей линии с прямой выбранного вами цвета необходимо провести прямую к оси x, чтобы узнать уже точное количество оборотов в минуту.

Определение мощности приводов механизмов резания и подачи деревообрабатывающего фрезерного станка с нижним расположением шпинделя типа

Максимальная

- nmaх = 24,3 • (27/53) • (22/32) • (38/26) • (82/38) = 26,6 с-1.

Шпиндель поворотной головки

приводится во вращение от электродвигателя

М2 через зубчатые передачи. Число ступеней

вращения 2x3x2=12; птin= 23,8 • (28/72) • (34/66) •

(21/59) • (28/28) х (19/19) = 0,83 с-1; nmaх= 23,8 • (52/48)

• (51/49) • (28/28) • (19/19) = 26,6 с-1.

Привод подач стола в поперечном и продольном

направлениях осуществляется через зубчатые

передачи от электродвигателя МЗ.

Минимальная подача стола в указанных

направлениях

- smin = 23,8 • 60 • (26/50) • (26/57) • (18/36) • (18/40) • (13/45) • (18/40) х (28/35) • (18/33) • (33/37) • (18/16) • (18/18) • 6 = 25 мм/мин;

Максимальная

- smax = 23,8 • 60 • (26/50) • (26/57) • (36/18) • (24/24) • (40/40) х (28/35) • (18/33) • (33/37) • (18/16) • (18/18) • 6 = 1250 мм/мин.

Ускоренная подача стола

в продольном и поперечном направлениях

Sу = 23,8 • 60 • (26/33) • (28/35) • (18/33) • (33/37) х

(18/16) • (18/18) • 6 = 3000 мм/мин.

Максимальная подача стола в вертикальном

направлении

- S в mах = 23,8 • 60 • (26/50) • (26/57) • (36/18) • (24/34) • (40/40) х (28/35) • (22/33) • (23/46) •6 = 416 мм/мин;

Минимальная

- SB min = 23,8 • 60 • (26/50) • (26/57) • (18/36) • (18/40) • (13/45) х (18/40) • (28/35) • (18/33) • (22/33) • (23/46) • 6 = 8,3 мм/мин.

Установочная подача стола

в вертикальном направлении

- S у.

в = 23,8 • 60 • (26/33) • (28/35) • (18/33) х (22/33) • (23/46) — 6 = 1000 мм/мин.

в = 23,8 • 60 • (26/33) • (28/35) • (18/33) х (22/33) • (23/46) — 6 = 1000 мм/мин.

2.1 Движение подачи

станка ФС-1.

Движение осуществляется

от электродвигателя М3, смонтированного

в консоли. С помощью двух блоков

зубчатых колес с тремя колесами

в каждом блоке и передвижного

зубчатого колеса с кулачковой муфтой

обеспечивается 18 различных передач.

Движение от электродвигателя М3 может

передаваться по короткой и длинной

кинематическим цепям (см. рис. 55).

Движение по короткой кинематической

цепи передается через зубчатые колеса

19—45—44—43—24—25—27, муфты 38—39 и далее

через колесо 35, предохранительную

муфту 36 к винтам продольной или

поперечной, или вертикальной подач.

Движение по длинной кинематической

цепи передается через зубчатые колеса

19—45—44—43—24—25—27—33—32—31—

как и в первом случае. В каждом

варианте переключением подвижных блоков

может быть получено по 9 различных скоростей

подач.

Быстрый ход стола осуществляется

с помощью зубчатых колес 19—45—42—41

и далее к винтам.

Выключение рабочей подачи

или быстрого хода осуществляется муфтой

37.

График подач стола

приведен на рис. 59.

Рис. 59. График подач стола

станка ФС-1

2.2 Скорости рабочих

движений

Скорость главного

движения при цилиндрическом

фрезеровании равна 30…80 м/с, а

скорость подачи – 6…50 м/мин.

Последняя в 20…150 раз меньше

скорости главного движения. Поэтому

результирующую скорость

принимают равной скорости

движения и находят по формуле,

м/с:

(1)

где D – диаметр окружности резания фрезы,

мм;

n – частота

вращения фрезы, мин-1; n =4000… 24000 мин-1.

Скорость подачи при фрезеровании,

м/мин:

(2)

где So – величина подачи на один оборот

фрезы, мм;

Sz – подача на один зуб фрезы, мм;

z – число зубьев фрезы.

Геометрия

срезаемого слоя

При цилиндрическом фрезеровании

лезвие фрезы удаляет с заготовки серповидный

срезаемый слой АВВ1А1 (рис. 1). Расстояние ОО1 равно величине подачи на

один зуб Sz.

Из схемы цилиндрического

имеем:

(3)

где jк – угол контакта лезвия

с древесиной;

t – глубина фрезерования,

мм.

Разложив cosjк в ряд и ограничившись

двумя членами разложения ряда, получим

с учетом (3):

Отсюда имеем

(4)

При эти формулы дают достаточно точный

для практики результат.

;

(5)

.

Толщина срезаемого слоя

.

(6)

Толщина срезаемого слоя изменяется

от нуля при врезании лезвия до максимального

значения при выходе его из древесины:

.

(7)

В расчетах используется среднее значение

толщины среза

.

(8)

Длина дуги контакта с учетом (5):

(9)

3.

Силы резания. Мощность на фрезерование

Удельную силу резания при

открытом продольном цилиндрическом фрезеровании

определяют в зависимости от средней толщины

срезаемого слоя для диапазона макрослоев

и микрослоев по следующим формулам:

для макрослоев (ас ³ 0,1 мм)

,

(10)

для микрослоев (ас < 0,1 мм)

,

(11)

где ап – коэффициент, учитывающий

породу древесины;

аw

– коэффициент, учитывающий влажность;

Fх1

– единичная касательная составляющая

силы резания, Н;

ar – коэффициент

затупления:

,

(12)

где k – касательное давление стружки

на переднюю поверхность лезвия при фрезеровании

древесины сосны, МПа;

р – фиктивная сила резания при фрезеровании

сосны, Н/мм;

Dr – величина затупления

режущей кромки, мкм;

rо – радиус закругления режущей

кромки острого лезвия; rо=4…6 мкм. = 1,57 + 3,23,

= 1,57 + 3,23,

(13)

где – угол встречи; = jк/2.

Касательное давление стружки на переднюю

поверхность зуба для продольно-торцового

резания древесины сосны, МПа:

, (14)

где d – угол резания зуба,

град;

V’ – условная скорость

резания, м/с, причем если V < 50 м/с , то V’= (90 – V ), иначе V’ = V, где V – скорость главного движения.

Средняя касательная сила резания

на дуге контакта при фрезеровании одним

зубом Fx зуб, Н:

Fx зуб = Fуд

ас b,

(15)

где b – ширина срезаемого слоя, мм;

для макрослоев (а ³ 0,1 мм)

,

(16)

для микрослоев (а £ 0,1 мм)

,

(17)

где l – коэффициент: ; здесь радиус закругления режущих

кромок лезвий подставляется в мм; r =rо +Dr.

Средняя касательная сила резания

за оборот фрезы

(18)

где l – длина дуги контакта, мм;

tз –

шаг зубьев фрезы, мм; , где D – диаметр окружности резания

фрезы, мм; z – количество зубьев фрезы.

Мощность фрезерования Р, кВт:

.

Объемная

формула мощности

При фрезеровании на дуге контакта действует

мгновенная сила резания (рис. 2)

(19)

Средняя сила резания на

дуге контакта Fх

зуб есть сила, постоянно действующая

на дуге контакта.

.

Окружная сила резания Fxo находится

из равенства работ:

.

Помножив обе части

равенства на 60000n , получим

(20)

Мощность фрезерования, кВт,

4.

Решение обратной

Решение обратной

задачи

Проектируется новый рейсмусовый

станок для обработки заготовок

из древесины сосны шириною b = 100 мм и влажностью W = 10%. Диаметр окружности резания

ножевого вала D = 128 мм, частота вращения

вала n = 5000 мин-1, число ножей z = 4, угол резания ножей d = 65°. Период стойкости ножей Т = 240 мин, шероховатость

обработанной поверхности Rm = 100 мкм, глубина

фрезерования t = (2; 4; 5; 6) мм. Ширина стола bс = 630 мм.

Конструктивная скорость

подачи Vsк £ 36 м/мин.

С учетом аналогов принята

мощность электродвигателя механизма

главного движения Р = 7 кВт, КПД

передачи h = 0,94.

Определить скорости подач и построить

график скоростей подач.

4.1 Скорость главного

движения

V = pDn/60000 = 3,14 × 128 × 5000 / 60000 = 33,51 м/с.

Угол контакта режущей

кромки с заготовкой для t = (2; 4; 5; 6) мм:

Результаты расчетов представлены

в табл. 1 и на рис. 1.

Длина дуги контакта мм. = 1,57 + 3,23

= 1,57 + 3,23

= 1,57 + 3,23

=1,8 Н/мм.

Таблица 1

Результаты расчетов

Параметры | Обо-зна-чение | Размер-ность | Глубина фрезерования t, мм | ||||||||||

2 | 4 | 5 | 6 | ||||||||||

Скорость резания | V | м/с | 33,51 | 33,51 | 33,51 | 33,51 | |||||||

Угол контакта | jк | град | 14,38 | 20,33 | 22,73 | 24,90 | |||||||

Длина дуги контакта | lк | мм | 16,0 | 22,6 | 25,3 | 27,7 | |||||||

Подача на зуб по шероховатости |

Sz1 |

мм |

3,5 |

3,5 |

3,5 |

3,5 | |||||||

Прирост затупления | Dr | мкм | 12,03 | 17,01 | 19,02 | 20,83 | |||||||

Фиктивная сила резания | р | Н/мм | 1,80 | 1,92 | 1,97 | 2,0 | |||||||

Касательное давление | k | МПа | 12,4 | 13,2 | 13,4 | 13,6 | |||||||

Коэффициент затупления | ar | – | 1,37 | 1,52 | 1,58 | 1,64 | |||||||

Окружная сила резания | Fxo | Н | 196,4 | 196,4 | 196,4 | 196,4 | |||||||

Средняя сила резания на |

Fxзуб |

Н |

1233,8 |

872,4 |

780,3 |

712,3 | |||||||

Средняя толщина среза | |||||||||||||

b = 100 мм | ас | мм | 0,78 | 0,44 | 0,35 | 0,28 | |||||||

b = 200 мм | ас | мм | 0,29 | 0,11 | 0,06 | 0,04 | |||||||

b = 300 мм | ас | мм | 0,13 | 0,03 | 0,02 | 0,01 | |||||||

Подача на зуб по мощности | |||||||||||||

b = 100 мм | Sz2 | мм | 6,25 | 2,49 | 1,77 | 1,31 | |||||||

b = 200 мм | Sz2 | мм | 2,34 | 0,62 | 0,29 | 0,18 | |||||||

b = 300 мм | Sz2 | мм | 1,03 | 0,18 | 0,10 | 0,06 | |||||||

Расчетная подача на зуб | |||||||||||||

b = 100 мм | Szp | мм | 1,80 | 1,80 | 1,77 | 1,31 | |||||||

b = 200 мм | Szp | мм | 1,80 | 0,62 | 0,29 | 0,18 | |||||||

b = 300 мм | Szp | мм | 1,03 | 0,18 | 0,10 | 0,06 | |||||||

Скорость подачи при | |||||||||||||

b = 100 мм | Vs | м/мин | 36,0 | 36,0 | 35,4 | 26,2 | |||||||

b = 200 мм | Vs | м/мин | 36,0 | 12,4 | 5,8 | 3,6 | |||||||

b = 300 мм | Vs | м/мин | 20,6 | 3,6 | 2,0 | 1,1 | |||||||

Касательное давление стружки

на переднюю грань

=

Коэффициент затупления

1,37.

Окружная касательная

сила резания

Fxo = 1000Ph/V = 1000 × 7 × 0,94 / 33,51 = 196,4 Н.

Средняя сила резания на

дуге контакта

Fxзуб = FxopD / (lкz) = 196,4 × 3,14 × 128 / (16 × 4) = 1233,8 Н.

Средняя толщина срезаемого

слоя при подаче по одной заготовке

(b = 100 мм).

Коэффициенты

; ; r – в мм.

=0,01369;

= 3,75 Н/мм;

= 3,3.

Так как m1 > 1,

то толщина срезаемого слоя ас определяется

по формуле для макрослоев

мм.

При срезании микрослоев толщина

срезаемого слоя находится по формуле

(для b = 200 мм и t = 6 мм)

= 0,04 мм.

Подача на зуб, ограниченная

мощностью привода:

мм.

За

расчетную подачу на зуб принимается

наименьшее значение из подач с ограничениями

по шероховатости и мощности привода.

Скорость подачи

Vs = Szpzn / 1000 = 6,25 × 4 × 5000/1000 = 36,5 м/мин.

4.2

Шероховатость фрезерованной поверхности

Пусть для продольного

цилиндрического фрезерования используется

четырехзубая цилиндрическая фреза, режущие

кромки зубьев которой расположены

на окружностях различных

При этом R1> R2> R4> R3. Расчетная

схема формирования поверхности

при подаче за один оборот фрезы Sо показана

на рис. 1. Погрешности расположения

режущих кромок лезвий: D1-2 = R1-R2, D2-3 = R2-R3, D3-4 =R3-R4, D4-1=R4-R1. Примем

траектории зубьев в древесине в форме

окружностей.

Для определения высоты гребня

достаточно написать уравнения смежных

окружностей и найти точку

их пересечения.

Уравнения окружностей

для зубьев 1 и 2 с радиусами вращения R1 и R2:

Решая систему

уравнений получим

,

(2)

Высота гребня

.

(3)

Пример. Пусть для фрезы диаметром

140 мм радиусы лезвий равны R = R1 = 70,06 мм, R2 = 70,00 мм, R3 = 69,96 мм, R4 = 70,02 мм.

Скорости и подачи — LittleMachineShop.com

25 мая – 7 июня

99 долл. США ДОСТАВКА ВСЕХ ЗАКАЗОВ НА МАШИНЫ 99 99 долларов США

*За исключением Канады, Гавайских островов, Аляски и Пуэрто-Рико, а также заказов весом более 700 фунтов.

| |||||||||||||||||||||||

Ты видел?

Набор метчиков и матриц, 39 цельных круглых плашек

Самые популярные из

Концевые фрезы

Дополнительные популярные позиции

Калькулятор машиниста lmscnc. com/calc

com/calc

Формулы и определения для фрезерных работ [Поясняются на примерах] PDF

Главная » Машиностроение » Формулы и определения для фрезерных работ [Поясняются на примерах] PDF

, MD Iyas

Из этой статьи вы узнаете около различных формул помола, используемых в операциях помола с примером . Загрузите файл PDF внизу этой статьи.

Формулы для операции фрезерования

Фрезерование — это процесс обработки, в котором используется вращающаяся фреза для удаления материала путем перемещения фрезы по заготовке. Это может быть сделано по одной оси или по нескольким осям, скорость и давление режущей головки находятся в разных направлениях.

Мы собираемся рассмотреть некоторые формулы измельчения для облегчения работы на фрезерном станке. Ниже приведены важные формулы фрезерования, которые очень полезны при выполнении любой операции фрезерования на фрезерном станке. Давайте посмотрим это один за другим.

Давайте посмотрим это один за другим.

Формулы фрезерования

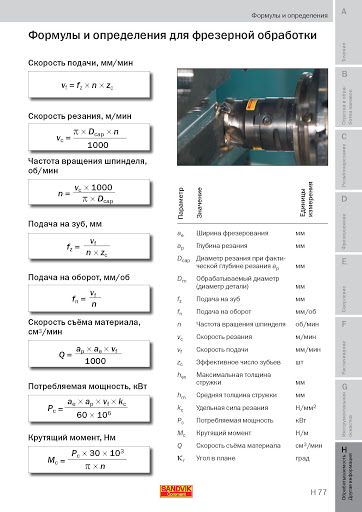

Ниже приведены важные термины, используемые для определения формулы фрезерования:

- Скорость резания

- Эффективная скорость резания

- Скорость шпинделя

- Подача

- Максимальная толщина стружки 9 0058

- Скорость съема металла

- Удельная сила резания

- Глубина резания

- Количество зубьев фрезы

- Время обработки

Читайте также: Список важных терминов, используемых в формуле токарного станка.

#1 Скорость резания

Скорость резания фрезы — это ее линейное движение по окружности, возникающее в результате вращения. Выражается в метрах в минуту. Скорость резания можно получить по формуле:

где

- v = это скорость фрезы в м/мин.

- d = диаметр фрезы в мм.

- n = скорость фрезы в об/мин.

#2 Эффективная скорость резания

Показывает поверхностную скорость по эффективному диаметру (DC ап ) . Это необходимо для определения правильных режимов резания при фактической глубине резания (a p ) .

Это необходимо для определения правильных режимов резания при фактической глубине резания (a p ) .

Применяется при работе круглыми фрезами, сферическими концевыми фрезами и фрезами с большими радиусами при вершине, а также при угле входа фрезы менее 90 градусов.

#3 Скорость вращения шпинделя

Число оборотов в минуту, совершаемых фрезой на шпинделе. Это значение определяется рекомендуемым значением скорости резания для операции.

#4 Подача

Подача на фрезерном станке определяется как скорость, с которой заготовка продвигается под фрезой. Подача выражается для фрезерного станка тремя способами:

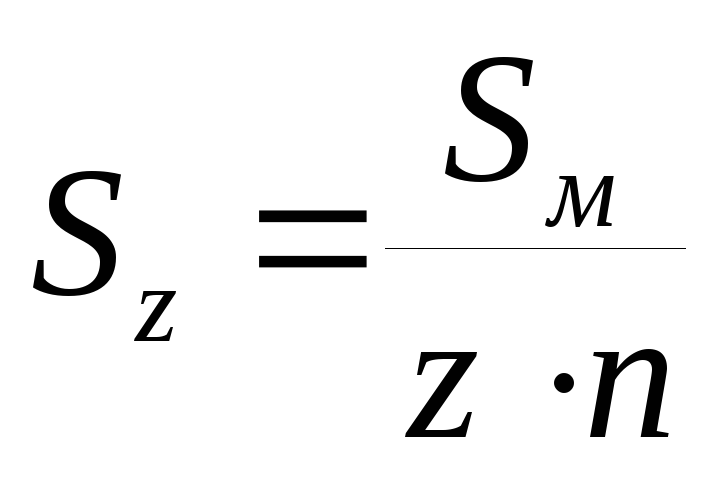

1. Подача на зуб

(S z )

зубов называется подачей на зуб. Обычно он выражается в миллиметрах на зуб фрезы.

2. Подача за оборот

(S rev )

Это расстояние, на которое продвигается заготовка за время, в течение которого фреза совершает один полный оборот, называется подачей за оборот. Он выражается в миллиметрах на один оборот фрезы.

Он выражается в миллиметрах на один оборот фрезы.

3. Подача в минуту

(S м )

Это расстояние, на которое изделие перемещается за одну минуту, известно как подача в минуту. Обычно выражается в миллиметрах в минуту.

Подача на зуб, подача на оборот фрезы и подача в минуту связаны формулой, приведенной ниже.

где,

- Z = количество зубьев фрезы.

- n = скорость фрезы в об/мин.

#5 Максимальная толщина стружки

Это результат зацепления фрезы, поскольку он относится к (f z ) . Толщина стружки является обязательным значением при принятии решения о том, следует ли использовать наиболее производительную подачу стола на подачу зуба.

Средняя толщина стружки: Это также полезное значение при определении удельной силы резания, используемой для расчетов полезной мощности.

Проверка: что такое нарезание зубьев? Их типы [Преимущества и недостатки]

#6 Скорость удаления металла

Это объем удаляемого металла в кубических мм в минуту (дюйм 3 в минуту). Он разработан с использованием значений глубины резания, ширины и подачи.

Он разработан с использованием значений глубины резания, ширины и подачи.

#7 Удельная сила резания

Постоянная материала — это коэффициент, используемый для расчетов прочности и выраженный в Н/мм 2 .

#8 Глубина резания

Определяется как толщина материала, удаляемого за один проход работы под фрезой. Глубина резания — это перпендикулярная длина, которая измеряется между исходной и конечной поверхностью заготовки и выражается в мм.

#9 Количество зубьев фрезы

Количество зубьев фрезы должно быть правильно рассчитано для эффективной обработки. Зная скорость и подачу, которым будет подвергаться фреза во время операции, количество зубьев фрезы можно вывести из формулы подачи. Количество зубьев фрезы рассчитывается по уравнению:

Фреза с крупными зубьями, имеющая меньшее количество зубьев на периферии, эффективна при обработке металлов. Ниже приведены преимущества фрезы с крупными зубьями.

- Возможно предоставление большего места для чипа.

- Поперечное сечение зуба фрезы может быть увеличено, что повысит его прочность.

- На фрезе может быть предусмотрен больший передний угол.

- Для привода резака требуется меньше энергии.

- Меньше трения скольжения между зубом и деталью. Это снижает выделение тепла.

- Увеличение срока службы фрезы может быть достигнуто за счет увеличения количества переточек.

#10 Время обработки

Длина обработки (l м ) делится на подачу стола (v f ) . Время, необходимое для любой операции по фрезерованию поверхности, можно рассчитать по формуле:

, где

- T = время, необходимое для выполнения реза в минутах.

- L = это длина перемещения стола для выполнения реза в мм.

- S s = подача на зуб в мм.

- Z = количество зубьев фрезы.

- n = число оборотов фрезы.

На рисунке показано, что длина перемещения стола «L» состоит из двух частей: рабочей длины «C» и длины подхода «A». Подход «А» — это расстояние, на которое должна пройти фреза, прежде чем будет достигнута полная глубина резания.

Подход «А» — это расстояние, на которое должна пройти фреза, прежде чем будет достигнута полная глубина резания.

#1 Длина подхода для плоской фрезы:

Подход «А» для плоской фрезы можно определить по уравнению:

где,

- A = подход в мм.

- B = глубина реза в мм.

- C = диаметр фрезы в мм.

#2 Длина подхода для торцевой фрезы:

Ссылаясь на приведенный выше рисунок, длина подхода для торцевой фрезы может быть рассчитана по уравнению:

где,

- A = длина подхода в мм.

- D = диаметр фрезы.

- B = это ширина работы.

Подстановка значения «C» в уравнение «A»

Читайте также: Образование стружки при резке металла [объяснение]

Средняя скорость резания и подача различных материалов

Рассмотрим один пример

#1 Пример

Оценить параметры резания для операции фрезерования сляба на следующую дату:

- Диаметр фрезы = 100 мм

- Скорость фрезы = 500 об/мин

- Ширина фрезы = 100 мм

- Глубина резания = 5 мм

- Подача стола = 100 мм/мин

- Длина заготовки = 50 см

- Ширина заготовки = 80 мм

- Количество зубьев фрезы = 8

90 004 Ответ: Диаметр фрезы = 100 мм, скорость фрезы = 500 об/мин.

MRR = b.d.F

b = ширина работы = 80 мм, d = глубина резания = 5 мм, F = подача стола = 100 мм/мин.

l = 500 мм, Здесь y = 4 мм

Вывод

Это полный список формул и определений помола, которые полезны в любом процессе помола и любой фрезе. Понимание того, как рассчитать точную скорость резания, подачу на зуб или скорость съема металла и время обработки, очень важно для получения хороших результатов при любой операции фрезерования.

Вот и все. Если у вас остались вопросы по « Формула измельчения » вы можете задать их в комментариях, я вам отвечу. Если вам понравилась эта статья, поделитесь ею с друзьями.

Подпишитесь на нашу рассылку. Это бесплатно!

Адрес электронной почты

Скачать PDF этой статьи:

Скачать PDF

Прочтите другие статьи о станках:

- 8 Различные типы сверлильных станков [Пояснено с иллюстрациями]

- Какие типы механизмов используются в формовочных станках? [PDF]

- 12 различных типов станков с ЧПУ с PDF

Внешние ссылки:

- https://www.