Гидравлический кузнечный пресс своими руками: Самодельный гидравлический ковочный пресс R2D2. — YouTube

Содержание

Кузнечный пресс своими руками чертежи

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Конечно, не все, но большинство хозяев сталкиваются с бытовыми ситуациями, в которых пресс мог бы значительно облегчить работу. Для того чтобы оказывать давление на предмет с большой силой, часто используют именно это устройство. Наиболее востребованным и надежным считается гидравлический агрегат. Поскольку покупка его обходится дорого, многие разрабатывают свои конструкции, к примеру, самодельный пресс из домкрата.

Классификация прессов

Пресс является древним промышленным устройством, и многие работы без него просто невыполнимы. За много лет конструкция и функциональность немного изменились, и на данный момент предприятиями изготавливается 4 основных вида:

Прессы с гидравликой, в свою очередь, разделяют по конструкции на вертикальные и горизонтальные. Вертикальными выполняются такие работы, как распрессовка, прессовка и штамповка, а горизонтальными — правка, рубка и гибка. Вертикальные конструкции часто встречаются в строительстве и на машиностроительных предприятиях. Основными деталями такого устройства являются насос высокого давления и корпус.

Вертикальными выполняются такие работы, как распрессовка, прессовка и штамповка, а горизонтальными — правка, рубка и гибка. Вертикальные конструкции часто встречаются в строительстве и на машиностроительных предприятиях. Основными деталями такого устройства являются насос высокого давления и корпус.

Использование устройства в быту

В домашних условиях использовать приспособление можно для выполнения самых разнообразных задач. Небольшие размеры агрегата позволяют разместить его в гараже или в другом небольшом помещении и использовать при ремонте автомобиля, мотоцикла. Он может выполнять и следующие функции:

- Штамповка;

- Ковка;

- Изготовление профиля;

- Создание изгибов;

- Запрессовка и выпрессовка подшипников и других деталей;

- Использование в кулинарных целях, таких, как изготовление сока из овощей и фруктов.

Известно много случаев, когда пресс используется как маслодавилка, а также с помощью оборудования выполняют перепрессовку сайлентблоков. Кроме работы по ремонту, гидропресс может применяться для сгибания металла, склеивать изделия с использованием давления, изготавливать брикеты из отходов разного рода, а также выдавливать масло и другую жидкость. Оборудование для выполнения таких задач, даже с несложной конструкцией, стоит немалых денег, но устройство можно изготовить самостоятельно, используя при этом простые материалы и инструменты.

Кроме работы по ремонту, гидропресс может применяться для сгибания металла, склеивать изделия с использованием давления, изготавливать брикеты из отходов разного рода, а также выдавливать масло и другую жидкость. Оборудование для выполнения таких задач, даже с несложной конструкцией, стоит немалых денег, но устройство можно изготовить самостоятельно, используя при этом простые материалы и инструменты.

Изготовление пресса в домашних условиях

Главным достоинством самодельного устройства является то, что его конструкцию можно сразу же изготавливать соответственно с необходимостью выполнения той или иной задачи с определенным типом детали. Перед сборкой устройства необходимо подготовить чертежи гидравлического ручного пресса своими руками или распечатать готовые, взятые из Интернета.

При создании чертежа и конструкции необходимо учитывать такие важные детали:

- Для создания давления можно использовать съемное или стационарное гидравлическое устройство;

- Перед работой нужно определиться, для чего будет использоваться пресс;

- В зависимости от усилий подбирается надежность домкрата;

- В чертеже необходимо указывать размеры всех деталей без исключения.

Для создания гидропресса могут понадобиться навыки в механике и работа с чертежами, поэтому, в случае отсутствия таких навыков, можно обратиться к знакомому специалисту.

Важные характеристики конструкции

Созданное своими руками устройство необязательно изготавливать с высокими техническими данными. Достаточно такой конструкции, при которой будет развиваться усилие от 10 до 20 тонн. Такой показатель определяется исходя из предназначения для определенной задачи.

Существуют важные конструктивные характеристики, которые нужно учитывать, разрабатывая чертежи пресса из домкрата; основными из них являются:

- Размер общей конструкции;

- Вес готового устройства;

- Ход поршня;

- Наличие манометра;

- Прочность и размер станины.

Используемый рабочий цилиндр гидропресса в конструкции, при помощи которого выполняется основная работа, может быть встроен в станину или расположен отдельно. Конструктивные особенности обуславливаются характеристиками выбранного оборудования при изготовлении. Для облегчения процесса сборки часто используется обычный масляный автомобильный домкрат, который применяется в автосервисе для частичного подъема автомобиля. Такой домкрат имеет в своей конструкции готовый ручной насос. Но также можно использовать и другие виды приспособлений, к примеру, для пневмопресса использовать насос, трубки и цилиндры высокого давления.

Конструктивные особенности обуславливаются характеристиками выбранного оборудования при изготовлении. Для облегчения процесса сборки часто используется обычный масляный автомобильный домкрат, который применяется в автосервисе для частичного подъема автомобиля. Такой домкрат имеет в своей конструкции готовый ручной насос. Но также можно использовать и другие виды приспособлений, к примеру, для пневмопресса использовать насос, трубки и цилиндры высокого давления.

Разработка чертежа и схемы пресса

Разработку чертежа нужно начинать после решения вопроса о схематических параметрах, ведь по принципу обычного устройства можно построить целый станок и собрать крупный кузнечный пресс. Пресс может работать в зависимости от расположения гидравлического цилиндра. Существует два варианта установки домкрата:

- В верхней части — давление будет осуществляться на нижнюю часть основания.

- В нижней части — расположение домкрата на станине, а давление осуществляется вверх основным штоком.

Определяясь со схемой рабочего процесса, необходимо опираться на тот факт, что почти все

домкраты бутылочного типа, изготовленные в промышленности, не могут использоваться в перевернутом состоянии. В связи с такими особенностями гидроцилиндра этого типа изготовление самодельного устройства чаще всего происходит по второй схеме.

Одним из главных частей пресса, как и самостоятельно изготовленного, выступает станина. Разрабатывая чертеж, необходимо ответственно относиться к подготовке конструктивных параметров этой части, так как от ее прочности будет зависеть качество рабочего процесса, а в станине располагается домкрат и заготовка, на которую будет оказываться давление.

При выполнении рабочих задач будет создаваться давление на верхнюю и нижнюю части корпуса, поэтому, рассчитывая схему рамы, необходимо выбирать материалы с запасом прочности, достаточным для обеспечения нормального рабочего процесса без разрушения станины.

После окончания рабочего действия шток должен возвращаться в исходное положение. Поэтому при сборке необходимо использовать пружины, края которых крепятся к верхней подвижной части и нижней части основания. При конструировании необходимо правильно выбрать пружины относительно жесткости, так они смогут эффективно выполнять свою функцию.

Поэтому при сборке необходимо использовать пружины, края которых крепятся к верхней подвижной части и нижней части основания. При конструировании необходимо правильно выбрать пружины относительно жесткости, так они смогут эффективно выполнять свою функцию.

Расположение домкрата на подвижной части

При сборке конструкции такого вида деталь располагается на нижней части основания, а пружины вместе с домкратом крепятся на подвижной платформе. Оба случая расположения домкрата предполагают установку гнезда из отрезка трубы, с которым будет контактировать шток гидроцилиндра. При подвижном расположении домкрата регулировка высоты рабочей зоны невозможна. При этом конструкция упрощается, а использование пресса ограничивается высотой рабочей зоны.

Инструменты и заготовки

Перед началом сборки необходимо подготовить такие инструменты и убедиться в их работоспособности:

- Сварочный аппарат;

- Электроды;

- Болгарка или ножовка по металлу;

- Дрель и сверло.

Особую важность имеет подготовка сварочного аппарата и рабочих электродов. Если есть навыки работы со сваркой, то ситуация упрощается, в противном случае нужно позвать человека, который сможет подготовить устройство и выполнить необходимые работы. Для финишной обработки пресса понадобится шлифовочная машинка — для очистки заусениц на металлических профилях.

Для сборки самодельного пресса понадобятся:

- Швеллер с толщиной не менее 8 мм, прямоугольная или квадратная труба с размером не меньше 40×40 или уголок с шириной стороны 5 см;

- Кусок стального листа с толщиной больше 0.8 см для использования в качестве основания устройства;

- Металлическая полоса толщиной более 1 см для установки направляющих и ребра жесткости;

- Труба для изготовления гнезда на шток домкрата.

Прессы с большим давлением используются только на производстве, а для домашних работ можно изготовить пресс, давление которого будет около 5 тонн, поэтому необходимо определиться с необходимой силой нагрузки и в дальнейшем выбрать вариант соединения деталей. Их можно скрепить сваркой, но при отсутствии такой возможности соединения можно выполнить при помощи болтов. При сборке очень важными параметрами являются:

Их можно скрепить сваркой, но при отсутствии такой возможности соединения можно выполнить при помощи болтов. При сборке очень важными параметрами являются:

- Ширина и высота станины;

- Рабочий ход поршня;

- Вес в зависимости от ширины и высоты.

Давление в цилиндре получается с помощью ручного или гидронасоса. Гидронасосом очень легко работать, но при отсутствии такого устройства можно разработать самодельный домкрат.

Для получения необходимой жесткости и прочности пресса необходимо использовать ребра жесткости. Для этого используется металлический угловой или квадратный профиль. Устойчивость конструкции достигается привариванием пластины к основанию. Металлическая пластина выбирается по толщине от 0.8 до 1.2 см.

Сборка самодельного пресса

После подготовки чертежа и всех необходимых материалов, инструментов и оборудования с комплектующими можно перейти к сборке.

- В первую очередь необходимо нарезать металлические заготовки соответственно чертежу.

- Далее посредством сварки собирается основание. Квадратные трубы нужно сварить между собой и к получившему прямоугольнику приварить стальной лист. На следующем этапе собираются боковые части и верхняя планка рамы. При этом нужно следить, чтобы корпус получился ровным и строго с прямыми углами на месте соединений. Полученная форма приваривается к основанию, и рама гидропресса может считаться готовой.

- После этого изготавливается следующий элемент — подвижная планка. Для изготовления можно взять швеллер или квадратную трубу. По центру планки необходимо приварить кусок трубы, служащий в дальнейшем гнездом для штока. Для изготовления направляющих нужно использовать две стальных полосы, длиной соответственно внешней ширине корпуса.

- Болтовым соединением полосы крепятся с боковыми стойками передвижной конструкции. Так же изготавливается и съемный упор, но в направляющих частях упора нужно просверлить отверстия для дальнейшей регулировки высоты рабочего пространства. В завершение сборки устанавливается домкрат и пружины.

Во время конструирования и сборки самодельного пресса в домашних условиях можно предусмотреть некоторые особенности, благодаря которым пользование устройством будет намного удобнее. Также можно разработать конструкцию и сделать маслопресс своими руками. При сборке предусматриваются такие нюансы:

- На верхней перекладине рамы следует установить пластину и обеспечить возможность ее передвижения по направляющим посредством винтового вала, что даст возможность регулировки зазора в зависимости от размера обрабатываемой детали;

- Фиксация передвижной съемной платформы производится болтами — в отверстиях, которые сверлятся с определенным шагом в зависимости от необходимости в рабочих процессах. Шаг расположения отверстий не должен превышать величину свободного хода штока домкрата;

- Из металлических отрезков изготавливаются сменные вставки с разной толщиной.

Для фиксации передвижной балки лучшим вариантом будут стальные пальцы из качественного материала. Диаметр пальцев должен выбираться соответственно с размерами корпуса и прилагаемого давления при работе.

Диаметр пальцев должен выбираться соответственно с размерами корпуса и прилагаемого давления при работе.

Сборка возвратного механизма

Не менее важной частью являются пружины, с помощью которых шток домкрата возвращается в исходное положение. В механизме можно использовать обычные пружины, приобретенные в хозяйственных магазинах. При верхнем расположении прижимного механизма они могут не справляться с задачей, но в таком случае можно установить больше пружин или выбрать их большей жесткости. В обычной конструкции они крепятся к подготовленному профилю с отверстием, по диаметру большим от штока, но меньшим от цилиндра домкрата. Пружины фиксируются концами в отверстиях профиля и верхней балки.

Преимущества самодельного гидропресса

Главное преимущество — это стоимость. Устройство, собранное из подручных средств, будет стоить намного дешевле, чем заводские аналоги. Для своих потребностей можно использовать разные варианты конструкции, создавая при этом устройство с разными параметрами и учитывая необходимость прилагаемого усилия. Благодаря простой и недорогой конструкции, в которой отсутствуют предохранительные приборы, можно выполнять множество сложных задач, прилагая минимум физических усилий.

Для своих потребностей можно использовать разные варианты конструкции, создавая при этом устройство с разными параметрами и учитывая необходимость прилагаемого усилия. Благодаря простой и недорогой конструкции, в которой отсутствуют предохранительные приборы, можно выполнять множество сложных задач, прилагая минимум физических усилий.

При выполнении различных работ в домашней мастерской нередко возникает необходимость воздействия на обрабатываемые детали методом прессования. О том, как сделать гидравлический пресс своими руками для выполнения таких операций, мы и поговорим в данной статье.

Самодельный гидравлический пресс

Устройство и функции гидравлического пресса

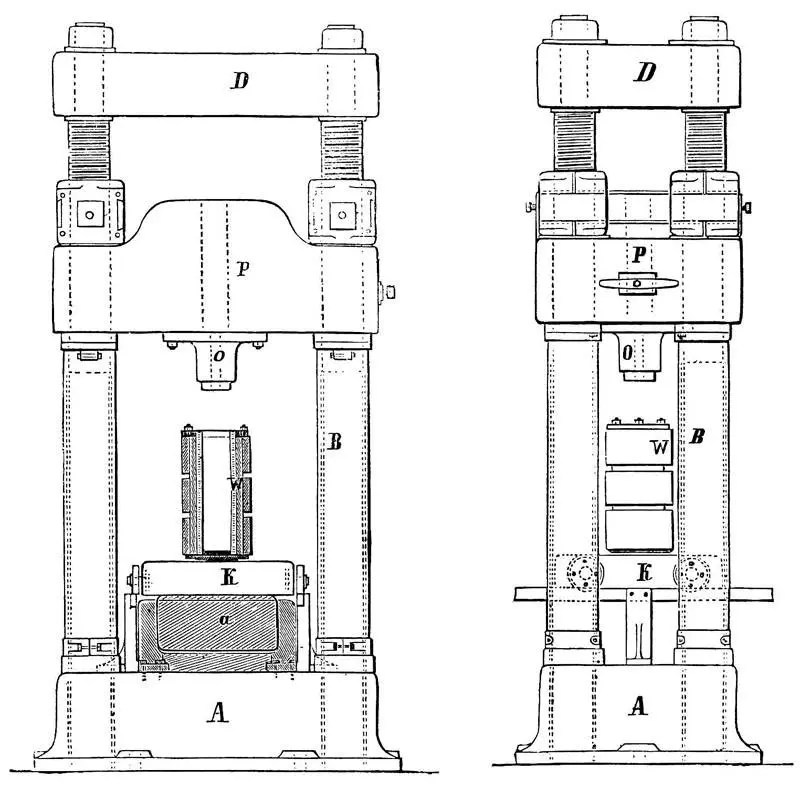

Гидравлический пресс – это такое оборудование, которое специально предназначено для обработки деталей и заготовок путем воздействия на них высоким давлением. Работает такой пресс за счет давления жидкости, воздействующей на элементы его конструкции.

Конструкция большинства гидравлических прессов предусматривает вертикальное расположение рабочего цилиндра, но есть и модели, в которых он расположен горизонтально. Различные модели прессов могут создавать рабочие усилия в диапазоне от нескольких десятков до нескольких тысяч тонн.

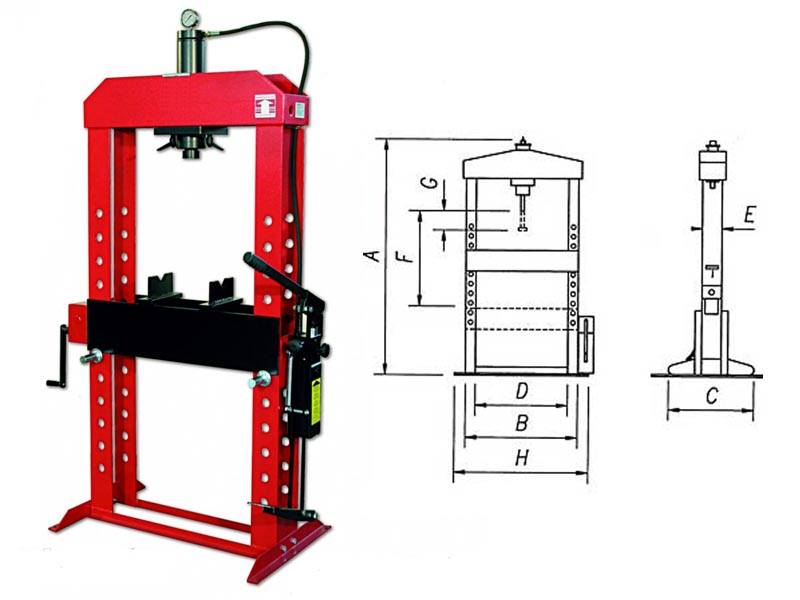

Вариант исполнения гидравлического пресса заводского производства

Принцип действия гидравлического пресса основан на законе Паскаля, известном нам из школьного курса физики. Конструкцию пресса составляют две рабочих камеры разного размера или, как их еще называют, цилиндры. Принцип работы гидравлического пресса, если описать его несколькими словами, заключается в следующем.

В меньшем из его цилиндров создается высокое давление рабочей жидкости, которая по соединительному каналу подается в камеру большего диаметра и воздействует на поршень, соединенный с рабочим инструментом. Последний и оказывает давление на обрабатываемую деталь, которая располагается на жесткой опоре во избежание ее перемещения под его действием. В качестве рабочей жидкости во всех гидравлических прессах используются специальные масла.

В качестве рабочей жидкости во всех гидравлических прессах используются специальные масла.

Принцип работы гидравлического пресса

Наиболее широкое применение гидравлические прессы нашли при выполнении таких операций над металлическими деталями, как штамповка, ковка, правка, гибка, выдавливание труб и других профилей. Кроме того, при помощи таких прессов выполняется брикетирование, пакетирование и прессование различных материалов (как правило, для этих целей используется мини-пресс).

Устройство гидравлического пресса позволяет активно использовать его как на предприятиях по производству изделий из резины, пластика и древесины, так и в других областях. Разнообразие функций и сфер применения этого оборудования определяют существование его различных модификаций. Например, в продаже можно найти пресс гидравлический настольный, мини-пресс, пресс гидравлический напольный, пресс гидравлический ручной, прессы с манометром и без.

Варианты использования в домашних условиях

Применение гидравлического пресса в гараже или домашней мастерской достаточно распространено. Использовать такой пресс, отличающийся небольшими размерами, можно как при ремонте автомобиля, так и для выполнения работ другого характера.

Использовать такой пресс, отличающийся небольшими размерами, можно как при ремонте автомобиля, так и для выполнения работ другого характера.

В частности, с помощью такого компактного оборудования можно выполнить выпрессовку подшипников или сайлентблоков, а также запрессовать на их место новые детали. Помимо автомобильного ремонта, гидравлический пресс можно использовать для гибки металлических деталей, создания требуемого давления при склеивании поверхностей, брикетирования отходов, для выдавливания масла и жидкости. Заводское оборудование подобного назначения (даже ручной гидравлический пресс) стоит немалых денег, и приобрести его могут не все желающие. Между тем, можно сделать такой пресс своими руками, затратив средства только на приобретение необходимых материалов.

Использование пресса в качестве соковыжималки

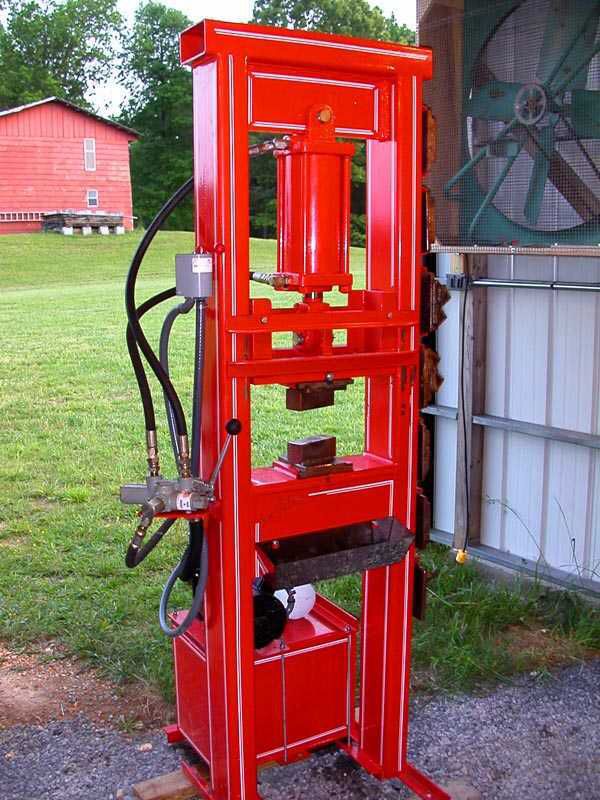

Что примечательно, конструкция изготовленного дома гидравлического пресса сразу может быть адаптирована для решения определенной задачи с конкретной деталью или заготовкой. Сделанный своими руками пресс не займет много места, для его размещения будет достаточно выделить немного места в мастерской или гараже. Подробная инструкция о том, как сделать гидравлический пресс, приведена ниже. В конце статьи также размещено видео на эту тему.

Сделанный своими руками пресс не займет много места, для его размещения будет достаточно выделить немного места в мастерской или гараже. Подробная инструкция о том, как сделать гидравлический пресс, приведена ниже. В конце статьи также размещено видео на эту тему.

Конструкция домашнего пресса

Гидравлические прессы, сделанные своими руками, не должны обладать слишком уж выдающимися техническими характеристиками, вполне достаточно, чтобы они развивали усилие в 10–20 тонн. Этот параметр самодельного гидравлического пресса зависит от того, какие действия вы соберетесь с его помощью совершать.

Один из самых распространенных и простых вариантов самодельного пресса

Существует ряд других параметров, которым соответствуют не только промышленные, но и самодельные бытовые гидравлические прессы:

- размеры;

- масса оборудования;

- ход поршня;

- наличие в конструкции пресса манометра;

- характеристики используемой станины.

В самодельных прессах давление в рабочем цилиндре обычно создается при помощи ручного гидравлического насоса, который может быть как встроенным в конструкцию такого устройства, так и расположенным отдельно от него. Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого приспособления. Очень легко сделать своими руками гидравлический пресс, если взять за основу его конструкции домкрат бутылочного типа. У такого домкрата, что удобно, в конструкции уже предусмотрен встроенный ручной насос.

Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого приспособления. Очень легко сделать своими руками гидравлический пресс, если взять за основу его конструкции домкрат бутылочного типа. У такого домкрата, что удобно, в конструкции уже предусмотрен встроенный ручной насос.

Гидравлический домкрат бутылочного типа отлично подходит для использования в сделанном своими руками гидропрессе

Прежде чем вы соберетесь приобретать подходящий домкрат для изготовления домашнего гидравлического приспособления, важно определиться, какие задачи вы будете решать с его помощью. От этого зависит как конструктивная схема ручного гидравлического пресса, так и усилие, которое он будет развивать. Следующее действие – это разработка чертежа гидравлического пресса, который вы собираетесь изготовить своими руками. Можно, конечно, найти такой чертеж в Интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

Ручной гидравлический насос

Разработка чертежа вашего будущего самодельного пресса начинается с того, что решается вопрос о том, по какой схеме он будет работать. Здесь есть всего два варианта.

- Домкрат будет расположен в нижней части пресса – на его станине – и давить будет вверх.

- Домкрат закрепляется в верхней части конструкции пресса и давит, соответственно, вниз.

Однако при выборе схемы работы самодельного пресса следует учитывать тот факт, что для основной части домкратов, выпускаемых современной промышленностью, единственно правильным является расположение давящим штоком вверх, и размещать их по-другому просто не допускается. Именно поэтому чаще всего за основу берется первая схема гидравлического пресса. Второй вариант используют только в тех случаях, когда требуется изготовить своими руками гидравлическое оборудование для выпрессовывания подшипников или втулок из отдельных узлов и механизмов.

Вариант пресса с нижним расположением домкрата

Что следует учитывать при разработке чертежа самодельного пресса

Несущим элементом любого пресса, в том числе и самодельного, является станина, к разработке чертежа которой следует подойти максимально ответственно. Конструктивно станина представляет собой раму, внутри которой располагается домкрат с рабочим инструментом, оказывающим давление на деталь или заготовку.

Вид станины может значительно отличаться в зависимости от назначения пресса

Рама гидравлического пресса, сделанного своими руками, должна обладать высокой прочностью, так как она будет испытывать нагрузки сразу в двух направлениях. Домкрат, создающий определенное усилие, будет одновременно давить на верхнюю и нижнюю часть рамы, стремясь как бы разорвать ее. Именно поэтому при расчете рамы и выборе материалов для ее изготовления ее прочность обеспечивают с запасом.

Нижнюю часть станины – ее основание – разрабатывают с учетом того, что она должна обеспечивать высокую устойчивость всей конструкции. Рассчитывая ширину внутреннего проема рамы самодельного пресса, учитывают как размеры деталей и заготовок, которые на нем будут обрабатываться, так и суммарные габариты всех составных элементов будущего пресса.

Рассчитывая ширину внутреннего проема рамы самодельного пресса, учитывают как размеры деталей и заготовок, которые на нем будут обрабатываться, так и суммарные габариты всех составных элементов будущего пресса.

Еще один вариант станины с простейшей конструкцией основания для обеспечения устойчивости

При расчете высоты внутреннего проема рамы суммируют следующие параметры: высоту домкрата, желаемую величину свободного хода его штока, толщину рабочего органа и детали, которую необходимо обрабатывать. Если самодельный пресс изготавливается по первой схеме, то его конструкция выглядит следующим образом: домкрат устанавливается на нижнее основание, а деталь – в верхней части рамы; усилие от домкрата на деталь передается через его шток и подвижную рабочую платформу, двигающуюся по направляющим в боковых элементах рамы.

Для того чтобы обеспечить возврат штока в исходное состояние, используются две пружины, нижняя часть которых крепится к основанию, а верхняя – к подвижной рабочей платформе. Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции.

Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции.

При реализации второй схемы на нижнее основание помещается деталь, а домкрат устанавливается на подвижную платформу, к которой также крепятся пружины, связывающие ее с верхней перекладиной рамы. Как в первом, так и во втором случае в месте контакта штока с подвижной платформой или верхней перекладиной рамы делается так называемое гнездо, в качестве которого можно использовать отрезок трубы соответствующего диаметра.

Невозможность регулировки высоты рабочей зоны упрощает конструкцию, но значительно ограничивает варианты использования пресса

Гидравлический пресс, сделанный своими руками, будет намного удобнее в эксплуатации, если предусмотреть в нем возможность регулировки свободного штока домкрата, что также влияет на допустимую высоту обрабатываемой детали. Для этого можно сделать следующее.

- В верхней части внутреннего контура рамы располагают дополнительную плиту, которая может передвигаться по направляющим за счет винтового привода с штурвалом. Тем самым можно в достаточно широких пределах изменять просвет для расположения деталей внутри рамы.

- Можно изготовить съемный упор, в качестве которого чаще всего используют передвижную съемную платформу. Фиксировать положение такого упора внутри рамы можно при помощи болтовых соединений, для которых в раме с определенным шагом просверливаются отверстия. При этом шаг расположения таких отверстий по высоте не должен превышать величины свободного хода штока домкрата.

- Из сплошного куска металла или металлического профиля можно изготовить несколько сменных вставок-прокладок разной толщины.

- Можно также использовать сразу несколько вышеописанных способов одновременно.

Если вы выполняете чертеж, по которому своими руками сделаете пресс, обязательно указывайте не только габариты основных элементов такого приспособления и обрабатываемой детали, но и размеры швеллеров и другого металлопроката, из которого будет выполнена рама.

Инструменты и материалы

Если вы собираетесь своими руками сделать гидравлический пресс, то вам понадобятся следующие инструменты, расходные материалы и оборудование:

- сварочное оборудование;

- электроды;

- ножовка по металлу или болгарка (угловая шлифмашина).

Кроме того, вам потребуются следующие элементы, из которых будет состоять ваш будущий пресс для гаража: гидравлический домкрат, две пружины, которые будут оттягивать подвижную платформу в исходное состояние. Если вы найдете в своем гараже старый грибок моста, оставшийся после ремонта, то его можно использовать в качестве элемента оттягивающего приспособления для самодельных прессов с нижним расположением домкрата. В таком случае грибок надевают на шток домкрата, верхнюю часть пружин крепят непосредственно к нему, а нижнюю закрепляют на станине.

Вид и количество необходимых для постройки пресса материалов сильно зависит от выбранного варианта конструкции

Для того чтобы изготовить пресс из домкрата, вам понадобится следующий металлопрокат:

- швеллеры (не меньше 8 номера), прямоугольные или квадратные трубы (с размерами не меньше 40х40), уголки с шириной полок не меньше 50 мм;

- стальной лист толщиной не менее 8 мм, который будет использоваться в качестве надежного основания для всей конструкции;

- отрезок стальной полосы толщиной 10 мм – для изготовления направляющих и ребер жесткости, если они необходимы;

- отрезок трубы – для изготовления гнезд под головку штока домкрата.

Процесс изготовления

Когда чертеж вашего будущего гидравлического пресса готов, а все необходимые материалы, инструменты, оборудование и комплектующие в наличии, переходят непосредственно к изготовлению. Первое, что необходимо сделать, – это нарезать весь металл, руководствуясь размерами, указанными в чертеже.

Один из вариантов чертежа для изготовления пресса

Теперь следует сделать основание пресса, для чего сваривают между собой подготовленные квадратные трубы, а на сформированный из них прямоугольник наваривают стальную пластину. Затем сваривают между собой боковые и верхнюю часть рамы, тщательно следя за тем, чтобы полученная П-образная конструкция была ровной и имела строго прямые углы в соединениях. Теперь полученную конструкцию следует приварить к основанию и можно считать, что рама для вашего гидравлического пресса готова.

Следующий элемент, который вам необходимо будет сделать для пресса, – это подвижная платформа. Для ее изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Вариант конструкции пресса с подвижной нижней платформой, фиксация которой производится болтами

Полосы крепят к боковым сторонам передвижной платформы при помощи болтовых соединений, предварительно заведя ее внутрь рамы. По такой же схеме изготавливается и съемный упор, но в его направляющих полосах просверливаются отверстия напротив стоек рамы для фиксации на нужной высоте. Завершает процесс изготовления гидравлического пресса своими руками установка оттягивающих пружин и самого домкрата. Удобен такой гидравлический пресс еще и тем, что вы всегда сможете извлечь из него домкрат (например, если вам необходимо использовать его для ремонта автомобиля).

Внешний вид готового самодельного пресса

Одна из довольно экономичных вариаций гидравлического пресса, сделанного собственными руками в своем гараже с использованием нехитрых приспособлений, сварки, домкрата и швеллеров.

Кузнечный гидравлический пресс | Страница 3

exJurikas

Гость

#41

Саша кузнец написал(а):

Это я слышал от мастеров на фирме, где мене собирали станцию…………. Но у людей то работает!!!

А потом! Видел прессы, в 200тон, там вообще скорость штока бешеная! Изготавливают кованные поршня.Нажмите для раскрытия…

А ты на маторчик глянь и успокоишься, как запитаешь с 30_40квт, так и проблеммы пропадут

Саша кузнец

С детства учусь

#42

Jurikas, У меня есть тли на 20, то ли на 30кв с прошлого века. Как то запускал его, так свет во всей округе погас! Серьёзно

Как то запускал его, так свет во всей округе погас! Серьёзно

exJurikas

Гость

#43

Саша кузнец, так и несветит похоже. Придеться ити на компомиссы

Алексей П

Мастер

#44

Саша кузнец, Александр какие у вас на данный момент комплектующие пресса? Тех характеристики, модель г. ц., насоса, эл.двигателя и сеть на сколько кВт? И если можно фото того, что вы на нем делали? Может вам и не нужно 100тонн.

ц., насоса, эл.двигателя и сеть на сколько кВт? И если можно фото того, что вы на нем делали? Может вам и не нужно 100тонн.

Саша кузнец

С детства учусь

#45

Алексей П написал(а):

Может вам и не нужно 100тонн.

Нажмите для раскрытия…

Я люблю все и по максимуму! Уж натура у меня такая. Мне и 100 маловато, мечта 250т было бы вообще шикарно. Сегодня до работы доберусь и всё по фотаю.

Алексей П

Мастер

#46

Саша кузнец написал(а):

Я люблю все и по максимуму!

Нажмите для раскрытия.

..

А сеть потянет?

Саша кузнец

С детства учусь

#47

Алексей П написал(а):

сеть на сколько кВт

Нажмите для раскрытия…

Вообще 15кв, но мне каца и больше вытянуть можно. Кто узнает то!

Саша кузнец

С детства учусь

#48

К подстанции доступ имею! На крайняк там порядок наведу:D

Алексей П

Мастер

#49

Ждем. ..с тех. характеристики. Чтонибудь придумаем, сообща;)

..с тех. характеристики. Чтонибудь придумаем, сообща;)

Саша кузнец написал(а):

Вообще 15кв

Нажмите для раскрытия…

Маловато будет! Под такие запросы.

Саша кузнец

С детства учусь

#50

Алексей П написал(а):

Ждем…с тех. характеристики. Чтонибудь придумаем, сообща

Нажмите для раскрытия…

Поехали…. Размер по наруже цилиндра 270, с учётом стенок 3см, получаем около 210мм поршень.

Саша кузнец

С детства учусь

#51

И есть в запасе ещё ГЦ чуть меньше, но он телескоп

Алексей П

Мастер

#52

Распределитель?

Саша кузнец

С детства учусь

#53

Алексей П написал(а):

Распределитель?

Нажмите для раскрытия.

..

Он электронный. Тоже нужен?

Саша кузнец

С детства учусь

#54

Алексей П написал(а):

Распределитель?

Нажмите для раскрытия…

Вот он.

Алексей П

Мастер

#55

Саша, нужна производительность распределителя, или модель.

Саша кузнец написал(а):

Поехали….

Нажмите для раскрытия…

По твоим данным: насос(4,2 см3), двигатель 1410об/мин.,цилиндр 210мм.

Скорость штока-18см/мин

Усилие пресса- 91,8тонн

Потребляемая мощность двигателя (расчетная)-3кW

Первый вариант: меняем только двигатель.

В виду того, что максимальная частота вращения этого насоса 3500об/мин есть возможность увеличить скорость штока, за счет увеличения частоты врашения двигателя до 3000об/мин, при этом двигатель нужен мощнее. Подойдет для этого варианта 7,5кW*3000об/мин.

При этом получим следующее:

Скорость штока-36см/мин

Усилие пресса- 91,8тонн

Потребляемая мощность двигателя -6,5кW(расчетная)

Второй вариант. Меняем и насос и двигатель. Насос (10см3) двигатель 15кW*3000об/мин. Получим:

Скорость штока-84см/мин

Усилие пресса- 91,8тонн

Потребляемая мощность двигателя-15,2кW(расчетная)

Ну и третий вариант, то что хочется (100 тонн и скорость 4см/сек)

Тут меняем насос (32см3), двигатель 50кW*3000об/мин, и меняем сеть на 50кW мин.

Скорость штока-276см/мин (4,6см/сек)

Усилие пресса- 91,8тонн

Потребляемая мощность двигателя-48,6кW

Выбирай на свой вкус.

Саша кузнец

С детства учусь

#56

Алексей П написал(а):

Потребляемая мощность двигателя (расчетная)-3кW

Нажмите для раскрытия…

Алексей П написал(а):

Потребляемая мощность двигателя-48,6кW

Нажмите для раскрытия…

Не хрена се разница! Я в шоке! 50 Кв двигло денег стоит не меряноно!

Допустим если ч двигатель поставлю 20КВ с оборотами 1500. Какой насос ставить? Вообще разница на столько существенна, что даже и не знаю что думать. Первая мысль, оставить всё как есть…………. Но это как импотент! не туды не сюды. Я хоть нищеёба, но хочется иметь нормальное оборудование.

Какой насос ставить? Вообще разница на столько существенна, что даже и не знаю что думать. Первая мысль, оставить всё как есть…………. Но это как импотент! не туды не сюды. Я хоть нищеёба, но хочется иметь нормальное оборудование.

А потом! Двигло в 20-30 КВ оно немеряных размеров, там один только вес в районе 500кг как бы не больше!

Саша кузнец

С детства учусь

#57

Алексей П написал(а):

7,5кW*

Нажмите для раскрытия…

Есть двигатель на 7,5 КВ но скорость 950 об. мин.

мин.

Андрей П.

Подмастерье

#58

Исходя от этой мощности и своих потребностей делать расчёт.

Саша кузнец

С детства учусь

#59

Андрей П. , Андрюх, так наеб…ть то хоца! Одно двигло в пол ляма! Это не серьёзно! Ну ладно разориться на двацатку ( пива не попить с месяцок) а тут семью в расход, зато с прессом.

, Андрюх, так наеб…ть то хоца! Одно двигло в пол ляма! Это не серьёзно! Ну ладно разориться на двацатку ( пива не попить с месяцок) а тут семью в расход, зато с прессом.

Андрей П.

Подмастерье

#60

Ты глава семьи тебя домашние поддержут , поговори с женой . За тобой последнее решение

пневматический, механический, гидравлический, рессорный, как сделать кузнечный молот своими руками

Кузнечный молот является одним из самых специфических устройств любого кузнечного цеха. С его помощью деформируют заготовки в горячем и холодном состоянии, придавая им необходимую форму. Разберёмся в работе этого уникального оборудования, какие действия в кузнечном деле можно выполнять ковочным станком и какова себестоимость кузнечных операций.

С его помощью деформируют заготовки в горячем и холодном состоянии, придавая им необходимую форму. Разберёмся в работе этого уникального оборудования, какие действия в кузнечном деле можно выполнять ковочным станком и какова себестоимость кузнечных операций.

Эта информацию прежде всего понадобится тем, кто на данный момент решает, какой купить кузнечный молот и как затем его правильно эксплуатировать. Очень важно изучить в рассматриваемых моделях их технические характеристики, чтобы потом методом сравнения сделать оптимальный выбор оборудования.

С помощью кузнечных молотов можно выполнять:

- гибку металлических заготовок;

- вытяжку или удлинение изделий;

- прошив в них отверстий разного диаметра;

- осадку или сжатие заготовок;

- рубку заготовок на части.

Большинство видов кузнечных молотов способны выполнять все перечисленные работы, эти станки легко поддаются классификации по своим конструктивным свойствам и рабочим качествам.

Принцип действия молота, его виды

Принцип работы молота достаточно прост. Его работа заключается в нанесении динамических ударов по заготовке главным рабочим органом – штоком, который соединён с ударником (бабой). Контроль за силой ударов и их последовательностью осуществляется специальным управляющим устройством.

Конструктивные элементы, присутствующие в кузнечном ковочном молоте любой модели:

- поршень, с которым соединена баба;

- опорная часть станка;

- подвижные узлы молота, связанные со станиной;

- привод станка;

- ограждение, обеспечивающее безопасность человека;

- электрооборудование.

В конструкциях кузнечных молотов, используемых ранее, имелся привод ножного или ручного действия. На современных станках чаще используется иная система управления, которая сводит к минимуму физическую нагрузку на оператора.

Механический молот

В механическом кузнечном молоте энергия кривошипно-шатунного механизма передаётся поршню, который и наносит удары по заготовке. Таким путём выполняются самые различные операции кузнечными станками. Они предназначены для ковки горячего металла при изготовлении различных художественных орнаментов и многого другого. Применяя различные инструменты, с помощью механического молота можно выполнять как обрубку, обрезку заготовок, так и прокалывание любых материалов.

Таким путём выполняются самые различные операции кузнечными станками. Они предназначены для ковки горячего металла при изготовлении различных художественных орнаментов и многого другого. Применяя различные инструменты, с помощью механического молота можно выполнять как обрубку, обрезку заготовок, так и прокалывание любых материалов.

Раскручивание маховика в молоте механического типа осуществляется за счёт энергии встроенного электродвигателя. Управление движением ковочного элемента осуществляется с помощью ножной педали. Такие кузнечные молоты, имеющие до 60 кг падающего веса, работают как в частных мастерских, так и на металлообрабатывающих предприятиях небольшого формата.

Положительные стороны механического молота – отсутствие необходимости в работе компрессорной или масляной насосной станций, интенсивного трения поршней о цилиндры. К тому же они имеют меньшие габаритные размеры, нежели пневматические или гидравлические молоты.

Пневматический молот

Несколько по-другому работает пневматический кузнечный молот. Он имеет свой пневматический цилиндр, который с успехом заменяет кривошипно-шатунный механизм. Пневматический ковочный станок может выполнять все операции, которые можно производить с помощью механического молота. Кроме этого, с помощью пневматического молота можно выполнять формовку, разрезание и скручивание заготовок.

Он имеет свой пневматический цилиндр, который с успехом заменяет кривошипно-шатунный механизм. Пневматический ковочный станок может выполнять все операции, которые можно производить с помощью механического молота. Кроме этого, с помощью пневматического молота можно выполнять формовку, разрезание и скручивание заготовок.

Управление пневматическим молотом осуществляется с помощью ножной педали или ручного рычага. Для того, чтобы рабочий цилиндр станка постоянно находился в смазанном состоянии, в его конструкцию введен масляный насос, подающий смазку ко всем трущимся деталям. В некоторых моделях станков используется даже два масляных насоса, тем самым обеспечивается минимальное трение между деталями и длительный срок службы всего механизма.

Молоты пневматического типа делят на две группы:

- для изготовления моделей художественного содержания;

- для производственных целей.

Художественная ковка характеризуется максимальной массой ударного элемента до 75 кг, а вот производственный молот может иметь максимальную падающую часть массой до 2 тонн. Пневматические кузнечные станки энергоёмки, они имеют рабочие режимы с тонкой регулировкой чувствительности. Отличает их также долговечность работы и простота в обслуживании. Однако в силу того, что пневматические молоты имеют большие габариты и очень массивны, их транспортировка в случае необходимости доставляет немало проблем.

Пневматические кузнечные станки энергоёмки, они имеют рабочие режимы с тонкой регулировкой чувствительности. Отличает их также долговечность работы и простота в обслуживании. Однако в силу того, что пневматические молоты имеют большие габариты и очень массивны, их транспортировка в случае необходимости доставляет немало проблем.

Гидравлический молот

По своему устройству гидравлический кузнечный молот сильно отличается от предыдущих видов станков. Основными деталями этого молота являются шабот и стойки, в которых выполнены направляющие для движений бабы с рабочим инструментом. Также стойки являются основой для крепления насоса гидропривода с исполнительным цилиндром.

Внутренние полости штоков сообщаются с гидравлическими насосами с помощью обратного клапана. Управление гидравлическим молотом осуществляется с помощью гидрораспределителей трёхпозиционного типа. Насосы и обратный клапан связывает первый распределитель, а другой осуществляет переключение полостей штока и основного гидроцилиндра.

Полость поршня обеспечивает во время работы молота удаление масла из полости штока, при этом обеспечивается полная разгрузка гидронасосов. Это повторяется на всех рабочих режимах, расхода же масла, находящегося под высоким давлением, не происходит. Кузнечный молот с ЧПУ на гидравлике способен выполнять любые виды ковочных работ и объёмную штамповку высокой точности.

Еще почитать:

Выбираем оборудование для лазерной сварки металлов.

Какую купить дробеструйную машину по металлу?

Как открыть завод художественной ковки металла?

Отдельные модели молотов

Конструкции современных ковочных станков не являются копиями перечисленных ранее видов и по принципам действия они сильно отличаются от классических схем. Часто теперь гидравлические молоты имеют элементы пневматики, а в пневматических встречаются гидравлические узлы. Чисто механические молоты в промышленном производстве понемножку уходят в прошлое. Производители конфигурируют свои изделия по соображениям экономии энергии, удобства в работе и, конечно, повышения производительности.

Разберёмся с отдельными моделями современных кузнечных станков, поставляемых на российский рынок как отечественными, так и зарубежными компаниями.

Модель МА-4127

Незаменимым в художественной ковке можно смело назвать молот МА-4127 пневматического действия, имеющий МПЧ (массу падающей части) 50 кг. Этот станок производится компанией ПромСтройМаш, специализирующейся на металлорежущих и кузнечных ковочных станках. Предназначением МА-4127 являются такие работы в кузнечном цехе, как горячая рубка стальных заготовок, гибка и протяжка, пробивка в них отверстий.

Молот имеет цельнолитую чугунную станину, изготовленную методом фасонного литья, на которой смонтированы все его основные узлы и механизмы. Такая компоновка станка успешно позволяет осуществлять им все требуемые технологические и энергетические функции. Управление молота комбинированного типа – ручное с помощью рукоятки и педальное для действий ногой. Это расширяет технологические возможности станка и является удобством в работе кузнеца.

Ход бабы в молоте составляет 300 мм, а диаметр компрессорного цилиндр равен 225 мм. Энергию для работы станок получает от электродвигателя мощностью 4 кВт, а оптимальным размером стороны стального квадрата для ковки является 50 мм.

Купить МА 4127 сейчас у производителя можно за 490 тыс. руб.

Модель МА-4129

От предыдущей модели молот МА-4129 отличается большим значением веса падающей части, равным 80 кг. Этот станок не рекомендован для использования им закрытых штампов, так как имеет высокую жёсткость ударного механизма, которая способна привести к выходу из строя бабы, букса.

Сжатый компрессором воздух приводит в движение бабу станка. Электродвигатель механического привода, имеющий короткозамкнутый ротор, служит источником энергии рабочего цилиндра станка. Конструктивно привод выполнен как кривошипно-шатунный механизм с клиноременной передачей. Если невозможен подвод к станку электроэнергии, его можно задействовать от трансмиссии трактора.

Ударник молота МА-4129 является пустым изнутри, в верхней его части которой находится поршневой венец. Снизу эта пустотелая деталь заканчивается сплошным штоком.

Снизу эта пустотелая деталь заканчивается сплошным штоком.

Молот имеет несколько режимов работы: холостого хода, удержания бабы на весу; ударов по заготовке в режиме автомата; единичных управляемых ударов; придавливания заготовки.

Цена кузнечного молота МА-4129 от производителя сейчас составляет 541 тыс. руб.

Модель BlackSmith

Пневматический кузнечный молот BlackSmith КМ1-16R используется в самых различных работах по изготовлению деталей. Он является чуть ли не идеальной конструкцией ковочного станка для небольшой мастерской кузнечного профиля.

Этот кузнечный мини-молот обладает частыми ударами и при своей малой массе имеет небольшую цену. Станок очень надёжен, прост в эксплуатации. Хорош станок и для первых шагов человека в ковочном ремесле, и для тех случаев, когда в работе кузнеца требуется высокая производительность.

Для BlackSmith КМ1-16R характерны следующие рабочие параметры:

- МПЧ – 16 кг;

- производительность станка — 258 уд/мин;

- энергия ударов – 180 кгС;

- размер хода падения бабы – 180 мм.

Наиболее подходящие размеры проковываемой детали – 20 мм для стороны квадрата или диаметра кругляка. Стоимость этого ковочного станка составляет 120 тыс. руб.

Молот своими руками

В Интернете можно встретить немало публикаций о том, как сделать кузнечный молот своими руками. Казалось бы, что такое невозможно! Если отбросить эмоции и разобраться, ничего сложного в этом для пытливого мастера нет.

Наиболее доступной моделью кузнечного станка, который умельцы собирают в домашних условиях – рессорный кузнечный молот. Он имеет небольшие размеры и достаточно производителен для масштабов любой мастерской. Привод от мало оборотистого электродвигателя позволяет получить частоту срабатываний станка до 300 ударов в минуту, этот параметр напрямую связан с частотой вращения электродвигателя.

Основные детали рессорного молота:

- кривошипный механизм с приводом от электродвигателя;

- пакет рессор от автомобиля;

- боёк с направляющими;

- Т-образное основание;

- нижняя плита или шабот.

Последовательность сборки самодельного кузнечного станка довольно проста. Сначала к валу электродвигателя с помощью муфты присоединяется вал кривошипно-шатунного механизма. А рессорный пакет, которые может совершать свободные колебания на вертикальных опорах, с помощью рычага соединяется с кривошипом. С помощью шарнира к рессоре прикрепляется боёк и его направляющие регулируются таким образом, чтобы посадка в отверстии шарнира имела зазор не меньше полутора миллиметров. Остаётся лишь проверить, как будет действовать кривошип и в случае необходимости снизить амплитуду свободных колебаний бойка, ужесточив крепление рессоры на опорах.

Модель достаточно проста в сборке, исходными материалами для неё служит чуть ли не обычный металлолом. Лишь электродвигатель представляет деталь молота, имеющую нарицательную стоимость. При изготовлении самодельного кузнечного молота нужно исходить из тех задач, которые с его помощью будут решаться в мастерской.

Многие специалисты считают, что намного надёжнее, чем делать молот своими руками, купить б/у кузнечный молот. Проверить его работоспособность можно по договорённости с продавцом, а возможности промышленной модели всегда значительно превосходят аналогичные параметры самодельных образцов. Что ж, каждому своё. Во всяком случае, за покупку бывшего в употреблении станка придётся заплатить деньги, а всё, сделанное своими руками, финансовых расходов не требует.

Проверить его работоспособность можно по договорённости с продавцом, а возможности промышленной модели всегда значительно превосходят аналогичные параметры самодельных образцов. Что ж, каждому своё. Во всяком случае, за покупку бывшего в употреблении станка придётся заплатить деньги, а всё, сделанное своими руками, финансовых расходов не требует.

Годовой обзор моего 12-тонного кузнечного пресса

Крис Рэйли

Известный член

#1

Я кузнец-любитель, который иногда делает ножи. Около года назад я купил 12-тонный пресс Coal Ironworks. Пресс пришел со всем, кроме гидравлической жидкости. Он также поставлялся с плоскими штампами и штампами для волочения.

Он также поставлялся с плоскими штампами и штампами для волочения.

Штампы выглядят так, и их очень легко изготовить. Они приварены к простому 1/4-дюймовому куску стали с просверленными отверстиями для болтов. До сих пор я легко сваривал фуллерные и квадратные плашки. Если вы прорежете отверстия под болты, матрицы очень легко заменить.

Я установил пресс на прочную тележку, и он легко скатывается в угол, когда он не используется, что отлично подходит для небольшого магазина. Включается в стандартную розетку на 110 вольт. Я обнаружил, что пресса обладает достаточной силой для моих нужд. Я сделал из него прямой молоток, и если бы я увлекся, он бы быстро передавил заготовку моего молотка. Я выковал из него заготовки для канистр 2х2 и 3х3, и опять же, если вы увлечетесь, он перепрессует. Большой толстый стек для дамасской заготовки? Без проблем. Это H-пресс, поэтому ширина может быть проблемой, если вы хотите изготавливать очень широкие заготовки. 9С 0022 Coal Ironworks было приятно иметь дело, они быстро ответили на все мои вопросы и были готовы помочь даже после того, как я купил пресс. В какой-то момент они обнаружили, что поставщик, возможно, продал им неисправные гидравлические линии, поэтому они не только бесплатно прислали мне три новых гидравлических линии, но также прислали мне два больших ключа на случай, если они мне понадобятся для фитингов. Это класс в моей книге. Я, конечно, продолжал использовать неисправные шланги, пока один не сломался, но у меня были готовы новые, поэтому я вернулся в считанные минуты. Я сделал много ковки с этой вещью, и я все еще люблю ее. Я не думаю, что вы ошибетесь, выбрав 12-тонный пресс для хобби-магазина или даже подработки за деньги. Я бы не рекомендовал его для производственного цеха, работающего полный рабочий день, но держу пари, что он все равно будет выполнять свою работу и в этих условиях.

В какой-то момент они обнаружили, что поставщик, возможно, продал им неисправные гидравлические линии, поэтому они не только бесплатно прислали мне три новых гидравлических линии, но также прислали мне два больших ключа на случай, если они мне понадобятся для фитингов. Это класс в моей книге. Я, конечно, продолжал использовать неисправные шланги, пока один не сломался, но у меня были готовы новые, поэтому я вернулся в считанные минуты. Я сделал много ковки с этой вещью, и я все еще люблю ее. Я не думаю, что вы ошибетесь, выбрав 12-тонный пресс для хобби-магазина или даже подработки за деньги. Я бы не рекомендовал его для производственного цеха, работающего полный рабочий день, но держу пари, что он все равно будет выполнять свою работу и в этих условиях.

Единственное, что мне не нравится, так это то, что из-за того, что это пресс меньшего размера, вы действительно не можете сделать для него большой набор комбинированных штампов. Они составляют набор, но, на мой взгляд, они слишком узкие, чтобы иметь достаточно обоих типов штампов. Впрочем, для меня это не проблема, менять штампы несложно. Как я уже сказал в магазине, работающем полный рабочий день, я вижу, что это минус.

Впрочем, для меня это не проблема, менять штампы несложно. Как я уже сказал в магазине, работающем полный рабочий день, я вижу, что это минус.

Единственный другой недостаток, который я вижу, это то, что я теперь пристрастился к кузнечной сварке заготовок и канистр.

Последнее редактирование:

Шон Джонс

Известный член

#2

Сколько шума производит такой пресс? Также мне любопытно, как вы установили его на подвижную тележку. Я использовал пресс только один раз. Он был очень большим и очень шумным. Он сотряс все здание или, по крайней мере, окружающий его этаж.

Я использовал пресс только один раз. Он был очень большим и очень шумным. Он сотряс все здание или, по крайней мере, окружающий его этаж.

Сомневаюсь, что мне когда-нибудь удастся достать прессу. Но если это так, это звучит как тот, который я бы рассмотрел.

Глиден07

Известный член

#3

Я думал об этом прессе, но подумал, что угловая железная рама будет немного легкой для пресса. какой это размер. Трудно сказать по картинкам. Очевидно, у вас не было проблем с этим, поэтому я полагаю, что мои опасения необоснованны? Спасибо!!

Крис Рэйли

Известный член

#4

Gliden07 сказал:

Я думал об этом прессе, но подумал, что угловая железная рама будет немного легкой для пресса. какой это размер. Трудно сказать по картинкам. Очевидно, у вас не было проблем с этим, поэтому я полагаю, что мои опасения необоснованны? Спасибо!!

Нажмите, чтобы развернуть…

Это 12-тонный пресс. Думайте больше о двутавре, чем о уголке на раме, это существенно.

Крис Рэйли

Известный член

#5

Шон Джонс сказал:

Сколько шума производит такой пресс? Также мне любопытно, как вы установили его на подвижную тележку.

Я использовал пресс только один раз. Он был очень большим и очень шумным. Он сотряс все здание или, по крайней мере, окружающий его этаж.

Сомневаюсь, что мне когда-нибудь удастся достать пресс. Но если это так, это звучит как тот, который я бы рассмотрел.

Нажмите, чтобы развернуть…

Шум только от мотора/гидравлического насоса. Мой магазин находится в моем гараже, и я сомневаюсь, что моя семья может слышать его в доме. Они предоставили крепление с прессом, и я просто просверлил пару отверстий в листовой стали внизу и прикрутил его к своей тележке. Когда я впервые получил его, я использовал С-образные зажимы, чтобы установить его на тележку, и это сработало нормально. Крепление или тележка не получают никакой нагрузки, кроме веса пресса.

КенХ

Известный член

#6

Крис — спасибо за отзыв. Вы действительно щекочете мое воображение этим прессом. Не могли бы вы предоставить пару фотографий прессы на тележке? Я бы тоже так хотел. Вы получили педаль управления? ИЛИ вы двигаете рычаг «вверх/вниз» вручную?

Крис Рэйли

Известный член

#7

КенХ сказал:

Крис — спасибо за обзор. Вы действительно щекочете мое воображение этим прессом. Не могли бы вы предоставить пару фотографий прессы на тележке? Я бы тоже так хотел.

Вы получили педаль управления? ИЛИ вы двигаете рычаг «вверх/вниз» вручную?

Нажмите, чтобы развернуть…

У меня не было педали управления, и, честно говоря, я действительно не вижу в ней необходимости, но это может быть потому, что я никогда не использовал ножную педаль. Я сделаю фотографии в эти выходные, потому что в настоящее время мой магазин разорван на части, так как я подключаю его к 220 и так далее, поэтому мой пресс в ловушке, пока они не закончат работу. Сначала я хотел купить 16-тонный пресс, но рискнул купить 12-тонный просто из-за цены. Я не жалею, что купил его. Чувак, это делает сварку заготовок намного более приятной. Раньше я все устанавливал и рисовал вручную.

Даниэль Мачина

Известный член

#8

Насколько велики штампы? Я смотрел там на сайте и не смог найти эту информацию.

Крис Рэйли

Известный член

#9

Даниэль Масина сказал:

Насколько велики штампы? Я смотрел там на сайте и не смог найти эту информацию.

Нажмите, чтобы развернуть…

Я предполагаю, что ширина рабочей зоны штампов составляет от 3,5 до 4 дюймов. Я могу измерить их для вас в эти выходные.

Крис Рэйли

Известный член

#10

Угольный металлургический завод продает много разных штампов, но они немного дороговаты для меня. Тем более, что сделать их для этой модели несложно. Мне действительно нравятся готовые матричные плиты, которые они продают, потому что в них есть прорезь, которая позволяет вам приварить вашу деталь к нижней части, и сварные швы не будут видны, что, на мой взгляд, выглядит гладким. Штампы, которые я сделал, выглядят так, будто их сварил десятилетний ребенок, но они работают хорошо, поэтому, если я могу это сделать, почти каждый может.

КенХ

Известный член

#11

Я думал, что обе руки могут понадобиться для удержания заготовки, но подумал немного больше, может быть, для удержания заготовки требуется только одна рука, оставляя другую руку для управления работой?

Боже, этот пресс действительно интересен — я мог бы размахивать 3000 долларов (отправлено немного больше — 250 долларов?), и он достаточно мал, чтобы катить его в гараж, когда он не используется, чтобы хранить его вместе с кузницей. Как часто вы используете наковальню при ковке на прессе? Мою наковальню можно было передвинуть, но это было бы немного хлопотно. Кузницу легко перекатывать, чтобы перемещать ее из зоны наковальни в зону пресса.

Крис Рэйли

Известный член

#12

Поскольку я начинал как кузнец-любитель, у меня есть хороший выбор щипцов для различных заготовок, так что мне не составит труда работать одной рукой даже с большой банкой. Теперь, если бы я работал с механическим молотком, я бы наверняка хотел, чтобы обе руки держали щипцы, но мой пресс, похоже, этого не требует. Обычно я не очень часто использую наковальню, когда рисую что-то на прессе, за исключением, может быть, чистки масштаба или периодического выпрямления детали. И моя кузница, и мой пресс вращаются там, где я хочу, так что для меня это не проблема. Если вы когда-нибудь будете кричать в районе Огасты, вы можете прийти и раздавить кое-что, но имейте в виду, что если вы это сделаете, вам придется пойти купить пресс.

БиллиО

Известный член

№13

КенХ сказал:

возможно только одна нужна для удержания заготовки, а другая рука остается для управления работой?

Нажмите, чтобы развернуть…

Это то, что я делаю в 99,9% случаев. Я скажу, что иногда было бы неплохо иметь педаль управления. Это позволило бы использовать ручные верхние инструменты для определенных операций вместо изготовления специальных штампов (что я и делал).

Крис Рэйли

Известный член

№14

БиллиО сказал:

вместо того, чтобы делать специальные штампы (что я и делал).

Нажмите, чтобы развернуть…

Это действительно хорошая мысль

Крис Рэйли

Известный член

№15

Даниэль Масина сказал:

Насколько велики штампы? Я смотрел там на сайте и не смог найти эту информацию.

Нажмите, чтобы развернуть…

Я нашел это видео, которое даст вам хорошее представление о размерах всего. Плюс крутая сборка.

Брюс Маклиш

Известный член

№16

Отличное видео. ДЕЙСТВИТЕЛЬНО отличная музыка!

КенХ

Известный член

# 17

Такие видео заставляют человека хотеть этот 12-тонный пресс!

Мэтт Кирби

Активный член

# 18

Спасибо за отзыв, Крис!

Достаточно хорошо для государственной работы

Новый член

# 19

Крис, я ценю годовой обзор. Я некоторое время присматривался к этой прессе, и, хотя видео хорошие, долгосрочные обзоры лучше. Достаточно того, что я сделал профиль здесь, просто чтобы иметь возможность поблагодарить вас!

Итак… Спасибо!

Сегодня утром нажал на курок оранжевого.

Крис Рэйли

Известный член

#20

Молодец, сэр. Я не думаю, что вы пожалеете об этом. Есть вещи, которые я упустил из обзора, но все они были положительными. На самом деле единственный минус, который я обнаружил, это отсутствие больших комбо-матриц. Если вы прорежете отверстия под болты на пластинах матрицы, вы сможете быстро заменить матрицы, немного ослабив болты. Тогда замена штампов не проблема. У меня пока не было заеданий болтов прессом, и я ничего не клал на болты. Думаю, на всякий случай нанесу на них немного противозадирного средства. Пожалуйста, дайте мне знать, как вам нравится пресса.

Если вы прорежете отверстия под болты на пластинах матрицы, вы сможете быстро заменить матрицы, немного ослабив болты. Тогда замена штампов не проблема. У меня пока не было заеданий болтов прессом, и я ничего не клал на болты. Думаю, на всякий случай нанесу на них немного противозадирного средства. Пожалуйста, дайте мне знать, как вам нравится пресса.

Лучшие гидравлические цеховые прессы для кузнецов

С развитием технологий кузнечные инструменты также эволюционировали и дают гораздо лучшие результаты, чем традиционные. На дворе 2020 год. Люди хотят, чтобы машины были эффективными и могли быстро выполнять работу, и гидравлические цеховые прессы — один из инструментов, помогающих им.

Рисование традиционным молотком требует много времени и может вызвать боль в запястьях, локтях или руках, особенно во время длительных рабочих сессий.

Гидравлический заводской пресс использует гидравлический цилиндр для создания огромной силы сжатия. Вы можете использовать его для гибки, скручивания или придания формы металлическим заготовкам.

Многие современные кузнецы уже заменили свои могучие кувалды, и, похоже, вы тоже планируете это сделать.

Вот некоторые из лучших магазинных прессов, которые могут значительно облегчить вашу работу.

Распродажа

Black Widow BD-PRESS-20H 20-тонный гидравлический цеховой пресс

- Используйте этот пресс для домашних механиков или небольших ремонтных мастерских

- Габаритные размеры 27,5″ Д x 26,75″ Ш x 57,25″ В; максимальная грузоподъемность 20 тонн; горизонтальный ползун выдвигается от 2,75″ до 10″

- Банка может использоваться с прилагаемым ручным насосом

- Поршень выдвигается на 2,75–10 дюймов от основания, 8 регулировок по высоте с шагом 4,75 дюйма; включает 2 подпятника

- Прочная стальная конструкция с порошковым покрытием

Почему она нам нравится?

Этот гидравлический цеховой пресс изготовлен известным производителем кранов, лебедок и цеховых прессов.

Грузоподъемность 20 тонн подходит практически для всех ваших проектов и может сэкономить ваше драгоценное время. Волочение больших металлических заготовок, формование, штамповка, гибка или правка — BD-PRESS-20H справится со всем этим.

Шток может быть увеличен с 2 ¾ дюймов до целых 10 дюймов. В довершение всего, восемь различных регулировок высоты расположены на расстоянии 4 дюймов друг от друга. Благодаря этим различным вариантам высоты вы можете легко работать с любым материалом.

Да, 20-тонная мощность — это здорово, но как насчет самого пресса? Это надежно? Это прочный?

Да, Black Widow поставляет этот продукт в корпусе из высококачественной стали с порошковым покрытием. Вес в 115 фунтов – это не шутки.

Помимо огромной высоты 57,25 дюйма, основание 27,75 x 26,75 дюйма делает его компактным и удобным даже в небольших мастерских.

Заготовка удерживается двумя опорными блоками, а подвижная рабочая поверхность крепится металлическими болтами. Со всеми этими вариантами регулировки этот пресс достаточно универсален и удобен в использовании.

Со всеми этими вариантами регулировки этот пресс достаточно универсален и удобен в использовании.

Краткое примечание

Рычаг используется для регулировки силы нажатия, но, к сожалению, гидравлический домкрат НЕ поставляется с цифровым датчиком. Это может быть проблематично для некоторых пользователей, но вы справитесь после пары рабочих сессий.

Это рабочая лошадка с огромной силой нажатия. Если вы просто любитель или начинающий кузнец, это может не подойти. Опытные кузнецы любят работать с BD-PRESS-20H, так как точность и эффективность феноменальны.

Кроме того, пресс легко собирается. Сборка очень премиальная с оттенком элегантности и стиля.

В общем, если вы работаете с большими запасами металла или занимаетесь коммерческими проектами, этот 20-тонный пресс — идеальный вариант.

И да, гарантия 1 год. Что касается цены, мы считаем, что это соотношение цены и качества пункта.

Pros

Рабочий стол можно отрегулировать по восьми различным высотам. 9№ 0007

9№ 0007

Идеально подходит для коммерческого и домашнего использования.

Грузоподъемность 20 тонн позволяет выполнять тяжелые работы.

Минусы

Баран несъемный.

Пользователи сообщают о неисправности жатки и стола пресса.

Нельзя устанавливать на столешницу.

Гидравлический магазинный пресс Mophorn 6-тонный гидравлический пресс с H-образной рамой 13227 фунтов с усиленными стальными пластинами

- Надежное качество: процесс покраски для защиты стали и придания ей антикоррозионной защиты, обеспечивающий долгий срок службы, утолщенную колонну, прочность и долговечность.

- 6T Грузоподъемность: Ход: 125 мм и рабочая ширина: 340 мм. Вместимость: 6 т. Это очень полезно и полезно в качестве магазинной прессы. Достаточно сильный, чтобы удовлетворить ваши требования.

- Марганцевая пружина: изготовлена из утолщенной пружины из марганцовистой стали.

Убедившись, что его легко заменить, большое тяговое усилие, быстрый возврат масла.

Убедившись, что его легко заменить, большое тяговое усилие, быстрый возврат масла. - Регулируемая балка: подходит для различных условий работы, высоту стола можно регулировать с помощью опорных рычагов с обеих сторон. Таким образом, гибкость может быть обеспечена.

- Широкое применение: простой в использовании пресс для больших и малых мастерских и различных видов металлообработки, включая гибку, штамповку и многое другое.

Почему нам это нравится?

Если вы любитель или новичок, работающий с относительно небольшими проектами, то этот 6-тонный гидравлический цеховой пресс от Mophorn — лучший вариант.

Как и все другие гидравлические прессы, этот работает по закону Паскаля. Давление сжатой жидкости (масла) используется для привода этого пресса.

Сам пресс изготовлен из прочной стали с красным антикоррозийным покрытием. Колонны утолщены для дополнительной поддержки и долговечности.

Н-образная рама имеет открытую конструкцию, что позволяет работать с более длинными металлическими ложами.

Прочная марганцевая пружина утолщена для обеспечения необходимой прочности. Он быстро возвращает баран после нажатия. Кроме того, пружину легко заменить, и она обеспечивает большое тяговое усилие.

Ход 125мм при рабочей ширине 340мм. Это дает вам много вариантов для работы. Кроме того, регулируемый рабочий стол может вмещать широкий спектр металлических запасов.

Примечание :

Длину рабочего стола можно быстро отрегулировать с помощью опорных рычагов с обеих сторон. Будь то ступичный подшипник или металлический шток; этот пресс может все согнуть.

Стальные пластины также подвижны и подходят для самых разных заготовок. Гибкость этого продукта поистине удивительна.

И, что удивительно, им очень легко управлять. Чтобы использовать 6-тонную силу, вам просто нужно нажать на ручку, а когда вы закончите, поднимите ее. Да, это так просто.

В целом, это отличный продукт для тех, кто работает с относительно небольшими проектами. Пользователи признают, что усилие прессования далеко не такое, как у массивного 20-тонного пресса, но чего еще можно ожидать от недорогого магазинного пресса.

Пользователи признают, что усилие прессования далеко не такое, как у массивного 20-тонного пресса, но чего еще можно ожидать от недорогого магазинного пресса.

Pros

Может использоваться в больших и малых кузницах.

Справляется с большинством работ по металлообработке.

Прочная марганцевая пружина для дополнительной прочности и надежности.

Минусы

Не справляется с большими проектами.

Средний стержень не выровнен под углом 90°.

12-тонный гидравлический цеховой пресс Strongway

- Прочная Н-образная рама изготовлена из высококачественной стали и изготовлена в соответствии со строгими стандартами качества и долговечности.

- После тщательной химической промывки наносится бессвинцовая краска, обеспечивающая длительный срок службы и предотвращающая ржавчину.

- Краска устойчива к маслам, жирам и грязи, что упрощает очистку

- Высококачественный стальной гидравлический цилиндр большого диаметра обеспечивает более низкое давление масла, необходимое для подъема груза, что способствует снижению износа и увеличению срока службы

- Поршневой плунжер обработан и отполирован для защиты от задира

Почему он нам нравится?

Это также отличный вариант для штамповки, гибки, правки и штамповки металлических заготовок. Грузоподъемность 12 тонн может справиться практически со всем.

Грузоподъемность 12 тонн может справиться практически со всем.

Поставляется с прочной Н-образной рамой из высококачественной стали. Несомненно, компания Strongway сделала все возможное, чтобы сделать этот пресс идеальным выбором для работы в тяжелых условиях.

Вся рама окрашена бессвинцовой краской для предотвращения ржавчины. Кроме того, это облегчает удаление масляных и жирных пятен с рамы. Краска наносится после полной химической мойки, чтобы сделать раму пыленепроницаемой.

12-тонный гидравлический цеховой пресс Strongway соответствует стандартам ASME ASP 2010. Это не повседневная пресса для мастерских своими руками, а премиальная пресса с первоклассным качеством; и это тоже по экономичной цене.

Внутренние стенки цилиндров также отполированы, что увеличивает срок службы гидравлических уплотнений за счет минимизации истирания и износа.

Шток цилиндра и поршень также имеют высококачественное покрытие. И угадайте, что оба компонента полированы и хромированы. Это помогает уменьшить скольжение.

Это помогает уменьшить скольжение.

Используя высококачественные уплотнения, компенсационные кольца и пылезащитное уплотнение, производитель приложил немало усилий, чтобы сделать этот пресс отличным магазинным.

С отверстием 3-1/8 дюйма и длиной хода 6-7/8 дюйма этот продукт ослепляет всеми этими удобными функциями. Гидравлический стальной цилиндр имеет относительно большой диаметр, что позволяет прессу поднимать нагрузку даже при низком давлении масла.

Наконечник Pro

Гидравлический насос изготовлен из прочного чугуна с шаровидным графитом QT450, что гарантирует долгие годы эксплуатации пресса.

Следует отметить, что этот производитель использует масло высшего качества для привода гидравлики. Почему это важно? Использование первоклассного масла обеспечивает превосходную коррозионную стойкость и позволяет устройству работать при температуре от 40°F до 103°F.

Если вам нужен заводской пресс, изготовленный на сертифицированных по ISO предприятиях, простой в сборке и доступный по цене, то это то, что вам нужно.

Pros

Высококачественный печатный станок, соответствующий стандартам ASME ASP 2010.

Массивная грузоподъемность 12 тонн для выполнения тяжелых работ.

Поставляется с антикоррозионным покрытием.

Экономично.

Минусы

Не лучший вариант для точной работы.

Размеры 20-7/8 x 19-11/16 x 48-7/16 слишком малы.

Не поставляется с манометром.

Исследование

Кому это нужно?

Почему вы должны доверять нам?

Как мы выбрали?

Как мы тестировали?

Советы по уходу и обслуживанию

Нужны ли вам какие-либо дополнительные принадлежности для работы с цеховым прессом?

Какой цеховой пресс вам идеально подходит?

Какое защитное оборудование купить для цехового пресса?

Вывод

Кому это нужно?

Любой, кому требуется большое усилие для сжатия, выравнивания или сгибания материала, должен купить гидравлический пресс для мастерских. Кузнецы, инженеры, автомеханики и ювелиры обычно имеют дело с тем, что нужно вытянуть.

Его также можно использовать для измельчения материалов, придания формы металлическим заготовкам и для удаления шестерен, подшипников, шаровых шарниров и универсальных шарниров. Это действительно универсальная машина, которая может выполнять широкий спектр работ.

Почему вы должны доверять нам?

Имея на борту множество профессиональных кузнецов, мы всегда ищем лучшие продукты, чтобы облегчить нашим читателям и сузить их выбор. Мы регулярно обновляем наши списки с учетом обновленных отзывов клиентов, спецификаций продуктов и новых выпусков.

Мы стремимся предоставить вам лучшие советы и рекомендации по кузнечному делу, и все наши данные подкреплены тщательными исследованиями и советами экспертов.

Как мы выбрали?

Вот некоторые особенности, которые мы учитывали при составлении этого списка:

Как мы тестировали?

Первым делом мы выбирали только те прессы, которые легко доступны и производятся известным брендом.

Мы просмотрели сотни отзывов покупателей, спецификации производителя и видеоролики о продуктах, и, самое главное, мы проконсультировались с профессиональными кузнецами, прежде чем опубликовать этот список.

Советы по уходу и техническому обслуживанию

Цеховой пресс — мощная машина, о которой нужно заботиться. При работе с металлом всегда следует надевать защитные очки. Он может защитить вас от осколков и металлических осколков, которые могут вылететь из-за случайной поломки.

Всегда используйте рабочий стол и подпятники, чтобы правильно закрепить заготовку. НЕ держите приклад рукой, так как его можно раздавить.

Не допускайте скопления мусора, металлических частиц или химикатов на прессе. Также следите за чистотой вокруг.

Вам нужны дополнительные приспособления для работы с цеховым прессом?

Если вы кузнец и планируете использовать его для гибки или волочения металла, вам не нужны дополнительные аксессуары.

Для тех, кто работает в автомобильной промышленности, могут быть полезны штампы, комплекты для штамповки и монтажа штампов, штампы или комплекты для гибки.

Какой цеховой пресс вам идеально подходит?

Если вы профессиональный кузнец, регулярно работающий с коммерческими проектами, то 20-тонный цеховой пресс Black Widow должен стать вашим первым выбором.

В противном случае 6-тонных, 10-тонных и 12-тонных гидравлических цеховых прессов должно быть достаточно для обработки запасов обычного размера.

Какое защитное оборудование купить для цехового пресса?

Как упоминалось ранее, ваши руки могут быть раздавлены магазинным прессом. Всегда предпочтительнее купить экран из проволочной сетки, чтобы обезопасить себя от любого несчастного случая.

Заключение

Наличие в кузнечном цеху пресса может значительно повысить эффективность вашей работы. Одной из альтернатив может быть забивание молотком, но для достижения конечного результата требуется много энергии и времени.

Вы можете использовать цеховой пресс для прессования деталей, гибки металлов или даже дробления вещей на металлолом. Список на этом не заканчивается.

Со всеми этими обзорами продуктов вы можете сузить круг вариантов и выбрать лучший магазинный пресс, который соответствует вашим потребностям.

Дальнейшее чтение

Источники

1. https://bestreviews.com/best-hydraulic-presses

https://bestreviews.com/best-hydraulic-presses

2. https://outdoorchief.com/in-search-of-the-best-shop-press-top-5-reviews -for-2017/

3. https://www.mechanicscout.com/best-hydraulic-shop-press/

4. https://www.northerntool.com/shop/tools/product_200641794_200641794

Ed’s Projects — Гидравлический ковочный пресс

Прецизионный гидравлический ковочный пресс

Меня всегда интересовала работа с металлом, но работа с горячим металлом кажется мне магическим процессом. Впервые я построил литейный цех, когда мне было 15 лет, чтобы плавить и отливать алюминий. Позже я попытался использовать этот литейный цех в качестве кузницы для нагревания и придания формы металлу, но это не имело большого успеха. Именно этот проект побудил меня потратить огромное количество времени на создание индукционного нагревателя. Этот первоначальный проект был зарегистрирован на моем компьютере, и жесткий диск вышел из строя, и именно поэтому я создал этот веб-сайт.