Гост круг калиброванный: купить в Москве – Сталь-Эксперт (цены)

Сделать заказ | Задать вопрос | Карта сайта | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

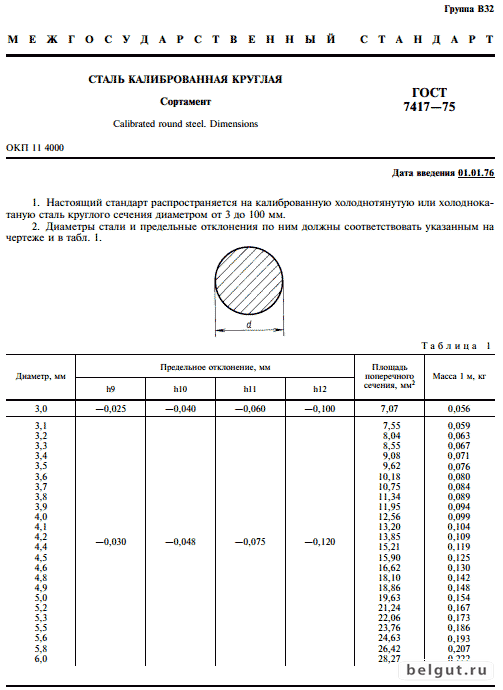

Сталь калиброванная круглая или просто калиброванный круг выпускается в форме прутков или бунтов (для проката 3-5 мм) холоднокатаным или холоднотянутым из углеродистых и легированных качественных конструкционных марок, а так же быстрорежущей инструментальной, теплоустойчивой, жаростойкой и жаропрочной стали, коррозионно-стойкой стали. Калиброванный круг должен соответствовать ГОСТ 7417-75 в части сортамента и ГОСТ 1051-73 в части технических условий.

Значения веса погонного метра в таблице указаны справочно — рассчитаны теоретически от номинальных размеров проката.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

©s235group 2019 Металлопрокат, стальные трубы. |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Круг калиброванный 16 | Сталь калиброванная круглая

Сделать заказ | Задать вопрос | Карта сайта | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

Сталь калиброванная круглая диаметром 16 миллиметров производится в соответствии с ГОСТ 7417-75 и ГОСТ 1051-73 из углеродистых и легированных качественных марок стали, бестрорежущих инструментальных марок, теплоустойчивой, жаростойкой и жаропрочной стали, а так же коррозионно-стойкой стали.

Поставка осуществляется в бунтах и прутках. Наша компания имеет возможность поставки калиброванного круга диаметром 16 мм из наличия и под заказ из различных марок стали: 10, 20, 35, 45, 40Х, А-12, У7А, У8А, У10А, а так же коррозионно-стойких марок с любым квалитетом и группой качества поверхности, предусмотренными ГОСТ 1051-73. Мы поставляем калиброванный прокат любыми партиями от 1-го прутка со складов в Москве и заводов-производителей. Осуществляем доставку приобретенного у нас металлопроката по Москве, Московской области и России.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| Лист холоднокатаный | Шестигранник калиброванный | Труба тонкостенная | Полоса |

©s235group 2019

Разработка PavlinGrafic

Металлопрокат, стальные трубы.

Продажа со склада, транзитные поставки.

Металлообработка, изоляция, цинкование.

Доставка по Москве и Московской области.

| Сорт | Лист | Труба | Услуги |

| Арматура | Холоднокатаный | Водопроводная | Резка |

| Балка | Горячекатаный | Электросварная | Обработка |

| Круг | Рифленый | Бесшовная | Оцинкование |

| Полоса | Просечно-вытяжной | Профильная | Изоляция |

| Уголок | Оцинкованный | Тонкостенная | Доставка |

| Швеллер | Профнастил | Оцинкованная | |

Круг ГОСТ 7417-75 | ООО «Сталь-Максимум»

© Издательство стандартов, 1975

© Издательство стандартов, 1990

Переиздание с Изменением

|

Диаметр,

мм |

Предельные отклонения, мм |

Площадь поперечного сечения, мм2 |

Масса 1 м,

Кг | |||

|

h9 |

h20 |

h21 |

h22 | |||

|

3,0 |

—0,025 |

—0,040 |

—0,060 |

—0,100 |

7,07 |

0,056 |

|

3,1

3,2

3,3

3,4

3,5

3,6

3,7

3,8

3,9

4,0

4,1

4,2

4,4

4,5

4,6

4,8

4,9

5,0

5,2

5,3

5,5

5,6

5,8

6,0 |

—0,030 |

—0,048 |

—0,075 |

—0,120 |

7,55

8,04

8,55

9,08

9,62

10,18

10,75

11,34

11,95

12,56

13,20

13,85

15,21

15,90

16,62

18,10

18,86

19,63

21,24

22,06

23,76

24,63

26,42

28,27 |

0,059

0,063

0,067

0,071

0,076

0,080

0,084

0,089

0,094

0,099

0,104

0,109

0,119

0,125

0,130

0,142

0,148

0,154

0,167

0,173

0,186

0,193

0,207

0,222 |

|

6,1

6,3

6,5

6,7

6,9

7,0

7,1

7,3

7,5

7,7

7,8

8,0

8,2

8,5

8,8

9,0

9,2

9,3

9,5

9,8

10,0 |

—0,036 |

—0,058 |

—0,090 |

—0,150 |

29,22

31,17

33,17

35,26

37,39

38,48

39,59

41,85

44,18

46,57

47,78

50,27

52,81

56,75

60,82

63,62

66,48

67,93

70,88

75,43

78,54 |

0,229

0,245

0,260

0,277

0,294

0,302

0,311

0,329

0,347

0,366

0,375

0,395

0,415

0,445

0,477

0,500

0,522

0,533

0,556

0,592

0,616 |

|

10,2

10,5

10,8

11,0

11,2

11,5

11,8

12,0

12,2

12,5

12,8

13,0

13,2

13,5

13,8

14,0

14,2

14,5

14,8

15,0

15,2

15,5

15,8

16,0

16,2

16,5

16,8

17,0

17,2

17,5

17,6

17,8

18,0 |

—0,043 |

—0,070 |

—0,110 |

—0,180 |

81,71

86,59

91,61

95,03

98,52

103,90

109,36

113,10

116,90

122,72

128,68

132,70

136,85

143,14

149,57

153,90

158,37

165,13

172,03

176,7

181,5

188,7

196,1

201,1

206,1

213,8

221,7

227,0

232,3

240,5

243,2

248,8

254,5 |

0,641

0,680

0,719

0,746

0,773

0,815

0,858

0,890

0,918

0,963

1,010

1,042

1,074

1,124

1,174

1,208

1,243

1,296

1,350

1,387

1,42

1,48

1,54

1,58

1,62

1,68

1,74

1,78

1,82

1,89

1,91

1,95

2,00 |

|

18,5

19,0

19,5

20,0

20,5

21,0

21,5

22,0

23,0

24,0

25,0

26,0

27,0

28,0

29,0

30,0 |

—0,052 |

—0,084 |

—0,130 |

—0,210 |

268,8

283,5

298,6

314,2

330,1

346,4

363,1

380,1

415,5

452,4

490,9

530,9

572,6

615,7

660,5

706,9 |

2,11

2,23

2,34

2,47

2,59

2,72

2,85

2,98

3,26

3,55

3,85

4,17

4,49

4,83

5,18

5,55 |

|

31,0

32,0

33,0

34,0

35,0

36,0

37,0

38,0

39,0

40,0

41,0

42,0

44,0

45,0

46,0

48,0

49,0

50,0 |

—0,062 |

—0,100 |

—0,160 |

—0,250 |

754,8

804,2

855,3

907,9

962,1

1018

1075

1134

1195

1257

1320

1385

1521

1590

1662

1810

1886

1963 |

5,93

6,31

6,71

7,13

7,55

7,99

8,44

8,90

9,38

9,86

10,36

10,87

11,94

12,48

13,05

14,21

14,80

15,41 |

|

52,0

53,0

55,0

56,0

58,0

60,0

61,0

62,0

63.

65.0 |

—0,074 |

—0,120 |

—0,190 |

—0,300 |

2124

2206

2376

2463

2642

2827

2922

3019

3117

3317

3526

3739

3848

3959

4185

4418

4778

5027 |

16,67

17,32

18,65

19,33

20,74

22,19

22,94

23,70

24,47

26,04

27,68

29,35

30,21

31,08

32,85

34,68

37,51

39,46 |

|

67,0

69,0

70,0

71,0

73,0

75,0

78,0

80,0 |

— |

— | ||||

|

82,0

85,0

88,0

90,0

92,0

95,0

98,0

100,0 |

— |

— |

—0,220 |

—0,350 |

5281

5674

6082

6362

6648

7088

7543

7854 |

41,45

44,54

47,74

49,94

52,19

55,64

59,21

61,65 |

Калиброванная сталь, предназначенная для холодной высадки, с техни¬ческими требованиями по ГОСТ 10702—78, кроме размеров, предусмотренных табл. 1, должна поставляться следующих размеров (диаметров) в миллиметрах:

1, должна поставляться следующих размеров (диаметров) в миллиметрах:

4,35; 4,42; 4,70; 5,27; 5,70; 7,27; 7,4; 8,94; 9,10; 9,65; 10,65; 10,72; 11,10; 11,60; 12,56; 12,90; 13,60; 14,56; 14,90; 15,60; 16,24; 16,90; 18,24; 18,90; 19,55; 20,24; 21,55; 21,90; 22,55; 22,80; 23,55; 24,90; 25,20; 25,55; 26,55; 27,40; 27,58; 28,55; 29,55; 33,25; 33,90; 34,60; 35,55; 38,93; 39,90; 44,60; 45,89.

Площадь поперечного сечения и масса 1 м прутка вычислены по номи¬нальному размеру; при этом плотность стали принята равной 7,85 г/см3.

По требованию потребителей калиброванную сталь изготовляют диамет¬ров, не указанных в табл. 1. Предельные отклонения в этом случае должны соответствовать нормам, установленным для ближайшего большего диаметра.

По требованию потребителей прутки диаметром 7,5 мм изготовляют с предельными отклонениями — 0,015 мм.

Овальность сечения (разность между наибольшим и наимень¬шим диаметром одного сечения) не должна превышать предель¬ных отклонений по диаметру, указанных в табл. 1. По требованию потребителя овальность сечения не должна превышать половины предельного отклонения по диаметру.

1. По требованию потребителя овальность сечения не должна превышать половины предельного отклонения по диаметру.

1—3. (Измененная редакция, Изм. № 1, 2).

Сталь диаметром 5 мм и выше изготавливается в прутках, диаметром менее 5 мм изготавливается в прутках по согласова¬нию изготовителя с потребителем.

По требованию потребителя сталь диаметром по 25 мм вклю¬чительно должна изготовляться в мотках. По согласованию пот¬ребителя с изготовителем в мотках может изготовляться сталь диа¬метром свыше 25 мм.

В зависимости от назначения прутки изготовляются;

мерной длины;

кратной мерной длины;

немерной длины.

Прутки изготовляются длиной:

от 2 до 6,5 м из качественной углеродистой, автоматной, низколегированной и легированной стали;

от 1,5 до 6,5 м — из высоколегированной стали.

По согласованию изготовителя с потребителем допускается из¬готовлять прутки больших длин.

При изготовлении прутков немерной длины допускается на¬личие прутков длиной не менее 1,5 м из качественной углеродис¬той, автоматной, низколегированной и легированной стали и не менее 1 м из высоколегированной стали в количестве не более 10% массы партии.

Предельные отклонения по длине прутков мерной или крат¬ной мерной длины не должны быть более;

+ 30 мм — при длине прутков до 4 м;

+ 50 мм — при длине прутков свыше 4 м.

По требованию потребителей предельные отклонения по дли¬не прутков мерной или кратной мерной длины не должны превы¬шать +10 мм.

|

Диаметр,

мм |

Предельная кривизна в зависимости от поля допуска | |||||

|

на 1 м длины в мм |

на полную длину в % | |||||

|

h9 |

h20 и h21 |

h22 |

h9 |

hl0 и h21 |

h22 | |

|

До 25

Св.

Св. 50 |

1,00

0,75

0,50 |

2,00

1,00

1,00 |

3,00

2,00

1,00 |

0,10

0,075

0,050 |

0,20

0,10

0,10 |

0,30

0,20

0,10 |

Для прутков диаметром до 25 мм с полем допуска h20 и h21 по требованию потребителя кривизна на 1 м длины не должна превышать 1 мм.

(Измененная редакция, Изм. № 1, 2).

Рез прутка должен быть под прямым углом к его продоль¬ной оси.

Допустимая косина реза не должна превышать:

0,2 d— для прутков диаметром до 15 мм;

3мм — для прутков диаметром свыше 15 до 30 мм;

5 мм — для прутков диаметром свыше 30 мм.

калибровок | Flyingbear Ghost Wiki

Рабочая платформа

Калибровка рабочей платформы является одной из обязательных калибровок для выполнения

Поначалу это может показаться невыполнимой задачей: вы почувствуете страх и разочарование, когда вам придется повторять одно и то же процедуру с нуля более одного раза, но преимущества, которые вы получите от идеально откалиброванной рабочей пластины, будут бесценными

Кроме того, это длительная операция, но вы, вероятно, будете делать ее раз в год или около того, и чем больше ты это делаешь, тем легче будет

- Полностью затяните четыре пружины под станиной

- Отрегулируйте стопорный винт Z, пока не будет 2 мм между кончиком сопла и пластиной при возврате в исходное положение

вы можете использовать один из шестигранных ключей, прилагаемых к

- Запустите процедуру выравнивания стола через графический интерфейс пользователя (GUI)

- Начните поворачивать пружинные рукоятки по часовой стрелке, используя предоставленный лист или, альтернативно, лист формата A4 (обычно 0,1 мм) для обеспечения небольшого трения между соплом и станиной.

Повторите процедуру выравнивания кровати несколько раз, пока не получите одинаковое трение для всех четырех (или пяти, если вы активировали центральную) точек 9 калибровки.0014

Повторите процедуру выравнивания кровати несколько раз, пока не получите одинаковое трение для всех четырех (или пяти, если вы активировали центральную) точек 9 калибровки.0014

Советы по правильной калибровке

- Перед тем, как начать выравнивание платформы, нагрейте ее до температуры, которую вы обычно используете для печати (чаще всего 60 градусов Цельсия), и держите ее горячей, пока не закончите калибровку: это из-за теплового расширения опоры пластины

- Повторите калибровку несколько раз

- Исходное положение Z каждый раз, когда вы переходите к другой точке калибровки, затем возвращайте исходное положение по всем осям между каждым кругом выравнивания станины

- Очистите станину изопропиловым спиртом ( 99% чистоты)

Тестовое выравнивание стола

Когда вы уверены, что кровать откалибрована, для проверки выравнивания вы можете распечатать файл калибровки, который даст вам визуальную обратную связь

Выравнивание кровати — Автор : Wolf

Этот файл следует распечатывать очень медленно, около 20 мм/с, чтобы можно было отрегулировать любое смещение, просто вращая ручки под станиной

После завершения пробной печати или даже во время печати можно оценить прокачки, сравнив свои результаты с таблицей ниже:

Примеры результатов первого слоя – Кредиты 43dprint. org

org

Калибровка ПИД-регулятора превышает 15% ожидаемой температуры,

НЕМЕДЛЕННО ВЫКЛЮЧИТЕ ПРИНТЕР!!!

PID — это алгоритм управления для контроля температуры сопла и нагревательного слоя. Если вы испытываете колебания температуры, возможно, вам придется откалибровать PID 9.0005

Как мне это сделать???

Прежде всего, загрузите программное обеспечение, которое может отправлять gcode на принтер. один, USB A с одной стороны, USB B с другой стороны, как на картинке ниже)

Убедитесь, что принтер распознан системой

Для систем *nix, например Ubuntu и macOS , ничего не нужно делать: только подключить кабель Откройте Панель управления

В обоих случаях прямо сейчас вы можете запустить Repetier Host (далее RH)

RH не может автоматически найти принтер, необходимо выбрать правильный COM-порт

Если COM-порт был выбран правильно, кнопка «подключиться» изменит цвет. В этом случае щелкните по нему

В этом случае щелкните по нему

Через некоторое время (требуется немного повторения, чтобы открыть связь…), вы сможете увидеть пару выходных данных журнала в нижней части RH

Если вы не нравится, насколько многословна команда M105, которая представляет собой простой ping для принтера, вы можете отключить ее, перейдя к Настройки и выберите Удалить запрос температуры из журнала

Чтобы отправить команды gcode на принтер, перейдите на вкладку Ручное управление

Hotend PID Calibration

Перед началом калибровки необходимо нагреть сопло, доведя его до температуры, которую вы обычно используете (в большинстве случаев это около 200/210 градусов Цельсия) и включить вентилятор

Чтобы нагреть сопло, с помощью ползунка в графическом интерфейсе установите желаемую температуру, затем подождите, пока оно полностью не нагреется

Чтобы включить вентилятор, щелкните значок вентилятора в графическом интерфейсе.

В качестве альтернативы можно использовать gcode для включения вентилятора: в правом верхнем углу, в разделе Управление , вы найдете поле для отправки gcode

Первая команда для отправки:

M303 E0 S210 C8;

M303 — g-код для запуска калибровки ПИД-регулятора

E0 — целевой хотэнд, который нужно откалибровать (по умолчанию у всех Ghost только один)

S210 — выбранная температура. Например, если вы обычно печатаете при температуре 200 градусов Цельсия, используйте S200

C8 — количество циклов для повторения процесса калибровки. 8 — рекомендуемое значение для прошивки на основе Marlin.

:::

После подачи этой команды начнется калибровка ПИД-регулятора хотэнда

Это займет некоторое время, но затем вывод перестанет работать, что означает, что калибровка завершена

Теперь посмотрите на журнал: вы увидите несколько сообщений, похожих на приведенные ниже, в нижней части вывода журнала:

20: 44: 36,845: Автонастройка PID завершена! Поместите последние константы Kp, Ki и Kd снизу в Configuration.h

20:44:36.849:#define DEFAULT_Kp XX.XX

20:44:36.849: #define DEFAULT_Ki X.XX

20:44:36.853: #define DEFAULT_Kd ХХ. XX

Там, где вы видите XX, вы найдете три новых значения для обновления после калибровки

Для обновления этих значений есть два варианта:

Через файл robin_nano35_cfg.txt

Возьмите найденные значения, затем вставьте их в файл robin_nano35_cfg.txt

Найдите строки ниже в файле (номера ниже приведены только для демонстрационных целей)

PIDTEMPE 1 # Mode 1: ПИД; 0: bang-bang

DEFAULT_Kp 11.14 # P value

DEFAULT_Ki 0.72 # I value

DEFAULT_Kd 43.09 # D value

Первая строка меняет систему регулирования температуры с bang bang на PID (что нам и нужно)

Во вторую, третью и четвертую строку вставьте значения, которые вы только что нашли с помощью RH

Как обычно, загрузите файл robin_nano35_cfg.txt на SD, затем вставьте SD в принтер, выключите его и снова включите

Через Repetier Host

На вкладке Manual Control отправьте следующий gcode, заменив значения только что найденными (номера ниже приведены только для демонстрационных целей)

M301 P24.36 I1.39 D106 .76

Эта команда изменит значения PID, поэтому принтер уже обновлен. Эти значения, однако, не были сохранены в EEPROM (постоянная память принтера), что означает, что после выключения принтера значения PID вернутся к вашим предыдущим значениям

Чтобы сделать все постоянным , используйте следующую команду:

После запуска, чтобы тестовые значения были сохранены правильно, используйте следующую команду:

В окне вывода терминала вы должны увидеть фактические значения PID, которые должны быть точно такими же, как и те, что вы только что отправили

И вуаля, PID хотэнда откалиброван!

Калибровка ПИД-регулятора нагревателя

Калибровка ПИД-регулятора нагревателя очень похожа, хотя в файле конфигурации необходимо внести еще одно изменение. следующий параметр:

PIDTEMPBED 0

Установите его на

PIDTEMPBED 1

После обновления этого значения в прошивке, т. е. вы снова вставили SD-карту и применили все изменения, вы можете использовать следующий gcode для запуска калибровки PID

е. вы снова вставили SD-карту и применили все изменения, вы можете использовать следующий gcode для запуска калибровки PID

М303 Е-1 S70 С8;

S70 — выбранная температура. Если вы обычно печатаете с нагревателем при температуре 60 градусов Цельсия, замените S70 на S60

. После завершения калибровки значения будут отображаться на выходе терминала, как и на хотэнде

То же, что и на хотэнде, для обновления PID значений для тепловой кровати есть два варианта:

Через robin_nano35_cfg.txt

Возьмите значения из вывода и вставьте их в robin_nano35_cfg.txt в следующих строках (значения ниже приведены только для демонстрационных целей):

>DEFAULT_bedKp 52.63

>DEFAULT_bedKi 9.75

>DEFAULT_bedKd 71.01

только что нашел с RH

Как обычно, загрузите файл robin_nano35_cfg.txt на SD, вставьте SD в принтер, выключите и снова включите его

Через Repetier Host

На вкладке Manual Control отправьте следующий gcode, заменив значения только что найденными (цифры ниже приведены только для демонстрационных целей)

M304 P824.78 I154.89 D1097.99

Эта команда изменит значения PID, поэтому принтер уже обновлен. Однако эти значения не были сохранены в EEPROM (постоянной памяти принтера), что означает, что после выключения принтера значения PID вернутся к вашим предыдущим значениям.0005

Чтобы сделать вещи постоянными, используйте следующую команду:

После запуска, чтобы проверить значения были сохранены правильно, используйте следующую команду:

В окне вывода терминала вы должны увидеть фактические значения PID , которые должны быть точно такими же, как те, которые вы только что отправили

И вуаля, PID нагревателя откалиброван!

Ступени

Иногда вы могли замечать некоторые дефекты на стенках ваших отпечатков, такие как пятна, прыщики или, может быть, просто некоторые несоответствия в том, как уложена ваша нить

Эта проблема может быть связана с экструдером, механизмом, который подает нить с катушки на хотэнд. по-прежнему размещается на задней панели принтера, но снаружи

Двигатель (Nema17) по умолчанию имеет 200 шагов на оборот: это означает, что для завершения оборота требуется 200 шагов. Это среднее значение одного шага соответствует 1,8 градусам

Это среднее значение одного шага соответствует 1,8 градусам

Шаг двигателя на миллиметр — это количество шагов, необходимых двигателю для преодоления расстояния в 1 миллиметр. для перемещения на 1 мм двигатель должен полностью провернуться два раза

К сожалению, не все компоненты одинаковы, поэтому для стабилизации потока или перемещений осей необходимо калибровать эти значения

Экструдер

В этом случае необходимо использовать Repetier Host (RH). Мы объяснили, как сначала подключиться, в разделе «Первые шаги»

Прежде всего, подключите принтер через USB-кабель, откройте RH, убедитесь, что принтер подключен, затем перейдите на вкладку «Ручное управление», чтобы отправить команды gcode

Теперь, когда все Со стороны программного обеспечения все готово, пойдем и посмотрим, что делать с оборудованием

Первый шаг, который нужно сделать, это выгрузить нить из сопла, если она есть. Сделайте это с помощью панели управления на самом принтере. На самом деле, удалите нить вообще

На самом деле, удалите нить вообще

После того, как вы удалили нить, извлеките тефлоновую трубку из экструдера: сначала снимите стяжку (если есть), затем нажмите на защелку и, наконец, извлеките тефлоновую трубку

Теперь снова вставьте нить в экструдер, рукой, но остановитесь, как только он выйдет из отверстия экструдера. Используя кусачки, удалите лишнюю нить, пока она не выровняется с верхней частью экструдера

Теперь отправьте RH следующие команды gcode:

M302 P1; Отключить термозащиту экструдера

Г92 Е0; Установите исходную точку экструдера в текущую позицию

G1 E280 F800; Выдавите 280 мм нити

После этого нить выйдет из экструдера, и ее длину необходимо измерить с помощью линейки или любого другого инструмента, который вы предпочитаете использовать

Для расчета реальных шагов используйте формулу:

400 * (280/x) ==> x = длина экструдированного куска нити

400 — количество шагов по умолчанию

Если, например, мы измерили 265, приведенная выше формула будет:

400 * (280/265)

После того, как вы рассчитали новое значение, вам необходимо установить его в прошивке

Для обновления через файл robin_nano ищем

DEFAULT_E05 90 the PER043 Теперь замените 90 the 90 the PER043 значение по умолчанию на то, которое вы получили из формулы, затем обновите прошивку с новым значением

. Чтобы обновить количество шагов/мм через gcode, вы можете использовать следующую команду gcode:

Чтобы обновить количество шагов/мм через gcode, вы можете использовать следующую команду gcode:

M92 EXX.X

Где XX.X значение шага/мм, которое вы рассчитали

Чтобы сохранить это значение в памяти, выполните эту процедуру, отправив следующий gcode:

Мы настоятельно рекомендуем сделать несколько тестовых отпечатков ДО и ПОСЛЕ калибровки, чтобы сравнить результаты

Рекомендуется:

- calicat

- 4 Benchy

- CalibrationCube

Axes

Печать взаимосвязанных элементов — одна из самых сложных задач в 3D-печати из-за расширения материала и/или неточности исходной модели

Для того, чтобы получить отпечатки с погрешностью в сотые доли миллиметра, ось также нуждается в некоторой калибровке, которую можно выполнить с помощью простого калибровочного куба и штангенциркуля с разрешением в сотые доли миллиметра

До мы начинаем, давайте загрузим тестовый файл отсюда:

Калибровочный куб — 20 мм x 20 мм

Кроме того, вы можете запустить свой любимый инструмент САПР и сделать его самостоятельно

После того, как вы напечатали куб, давайте сделаем несколько заметок о шагах каждой оси

The default ones for the Flyingbear Ghost are reported below

| X | Y | Z |

|---|---|---|

| 80 | 80 | 400 |

Alternatively, you can send the M503 команда gcode (например, через Repetier Host)

Из вывода вы можете извлечь следующую строку:

M92 X__ Y__ Z___ E__

Где значения представляют, соответственно, шаги X, Y, Z оси и экструдера

Теперь давайте измерим куб

Теперь давайте посчитаем пропорцию, которую можно сформулировать так:

Если я получу XXмм с помощью XX шагов, сколько шагов мне нужно, чтобы получить ожидаемое значение?? ?

текущие_шаги : фактическая_мера = оптимальные_шаги : ожидаемая_мера

, что можно преобразовать в следующую формулу:

оптимальные_шаги = (текущие_шаги * ожидаемая_мера)/фактическая_мера

Глядя на картинку, мы будем иметь:

(80 * 20 мм) / 20,14 мм = 79,4(80 * 20 мм) / 20,09 мм = 79,6

(400 * 20 мм) / 20,26 мм = 394,8

04

Теперь мы можем обновить шаги принтера, как обычно, через robin nano (как описано ранее) или отправив некоторые команды gcode:

M92 X79.4

M92 Y79.2

M92 Z394.8

предупреждение

Приведенные выше команды gcode должны быть отправлены одна за другой, а не все вместе!

Чтобы сохранить значения в EEPROM, отправьте следующий gcode:

Теперь давайте прочитаем значения шага, чтобы убедиться, что все в порядке, отправив команду gcode M503

Если все в порядке, мы снова готовы распечатать калибровочный куб и измерить новые значения

Как видно из изображений имеем:

- +0,03 по оси X, тогда как до

- +0,02 по оси Y, а до

- -0,07 по Z оси, а до 9 было +0,260014

было +0,14

было +0,09

Surface Pro 4 или Surface Book вызывают «фантомный» сенсорный ввод на экране

Surface Pro 4 Surface Book Дополнительно... Меньше

Симптомы

На вашем устройстве Surface Pro 4 или Surface Book периодически возникает «фантомный» (фантомный) сенсорный ввод на экране. Этот ввод может нарушить работу приложений или помешать вам использовать устройство.

Устройство может испытывать только несколько случайных прикосновений к экрану, а затем некоторое время работать правильно, или эта проблема может возникать постоянно.

Примечание. Решение, представленное в этой статье, может не решить проблему. В этой ситуации проблема может быть вызвана физическим повреждением, установленным программным обеспечением или соседними электромагнитными помехами.

Причина

Эта проблема возникает из-за проблемы, влияющей на калибровку сенсорного экрана устройства.

Разрешение

Информация об исправлении

Поддерживаемое исправление доступно от Microsoft. Однако это исправление предназначено для устранения только проблемы, описанной в этой статье. Применяйте это исправление только к устройствам Surface Pro 4 или Surface Book, на которых возникла эта конкретная проблема.

Если исправление доступно для загрузки, в верхней части этой статьи базы знаний есть раздел «Исправление доступно для загрузки». Если этот раздел не отображается, отправьте запрос в службу поддержки клиентов Майкрософт, чтобы получить исправление.

Если этот раздел не отображается, отправьте запрос в службу поддержки клиентов Майкрософт, чтобы получить исправление.

Примечания

Из-за ограничения базы данных название продукта на странице загрузки указано неправильно как «Surface Pro 3». Фактически применимыми продуктами для этого исправления являются Surface Pro 4 и Surface Book.

Это исправление предоставляет средство калибровки касания. Этот инструмент сохраняет информацию о калибровке в прошивке сенсорного экрана на устройстве Surface. Он не меняет никаких настроек в Windows. Таким образом, вы можете повторно создать образ устройства или переустановить Windows после запуска средства без повторного запуска средства.

- org/ListItem">

Если возникают дополнительные проблемы или требуется устранение неполадок, может потребоваться создать отдельный запрос на обслуживание. Обычная стоимость поддержки будет применяться к дополнительным вопросам поддержки и проблемам, которые не подходят для этого конкретного исправления. Чтобы получить полный список номеров телефонов службы поддержки и обслуживания клиентов Майкрософт или создать отдельный запрос на обслуживание, перейдите на следующий веб-сайт Майкрософт:

.

http://support.microsoft.com/contactus/?ws=support

Как пользоваться инструментом калибровки касания

Чтобы добиться хорошей калибровки сенсорного экрана, перед запуском инструмента калибровки сенсорного экрана убедитесь, что устройство Surface Pro 4 или Surface Book соответствует следующим условиям:

- org/ListItem">

Заряд батареи устройства составляет не менее 25 процентов.

Флуоресцентное или другое яркое освещение не направлено прямо на экран устройства.

Устройство обновлено до последней версии прошивки и драйверов из Центра обновления Windows.

Блок питания отключен, и устройство работает от батареи.

К USB-порту ничего не подключено.

Установите и запустите инструмент

Чтобы установить и запустить средство калибровки сенсорного экрана, выполните следующие действия.

Предупреждение Не прикасайтесь к экрану во время работы инструмента.

Загрузите исправление 3165497 из этой статьи.

Запустите исправление и выберите папку для распаковки файлов.

В папке, в которой вы сохранили файлы, запустите CalibG4.exe.

Примечание После завершения процесса калибровки инструмент должен отображать статус «ПРОШЕЛ». Для завершения калибровки инструменту может потребоваться от одной до двух минут.

Если после выполнения этих действий по-прежнему возникают «фантомные» касания, убедитесь, что устройство соответствует условиям, указанным в верхней части раздела «Как использовать инструмент калибровки касания», а затем снова запустите CalibG4. exe.

exe.

Если устройство зависает или дает сбой во время работы инструмента или если инструмент не завершает процесс калибровки, удерживайте кнопку питания в течение 30 секунд, чтобы выключить устройство, а затем включите устройство и снова запустите CalibG4.exe .

ГОСТ 8560-78 / Ауремо

ГОСТ Р 54301-2011

ГОСТ 5521-93

ГОСТ 4728-96

ГОСТ 22366-93

ГОСТ 17066-94

ГОСТ 16523-89

ГОСТ 8787-68

ГОСТ 8786-68

ГОСТ 82-70

ГОСТ 19851-74

ГОСТ 21427.1-83

ГОСТ 28870-90

ГОСТ 12766.5-90

ГОСТ 19904-90

ГОСТ 15891-70

ГОСТ 3560-73

ГОСТ 19903-2015

ГОСТ 8559-75

ГОСТ 6765-75

ГОСТ 3559-75

ГОСТ 9235-76

ГОСТ 10234-77

ГОСТ 21427.4-78

ГОСТ 5497-80

ГОСТ 12169-82

ГОСТ 21427.2-83

ГОСТ 14117-85

ГОСТ 2590-88

ГОСТ 14637-89

ГОСТ 30246-2016

ГОСТ 15146-69

ГОСТ 808-70

ГОСТ 1133-71

ГОСТ 103-76

ГОСТ 21996-76

ГОСТ 24244-80

ГОСТ 13345-85

ГОСТ 10533-86

ГОСТ 12766.2-90

ГОСТ 6009-74

ГОСТ 8851-75

ГОСТ 21997-76

ГОСТ 21937-76

ГОСТ 14080-78

ГОСТ 23522-79

ГОСТ 2284-79

ГОСТ 14792-80

ГОСТ 2591-88

ГОСТ 2879-88

ГОСТ 19281-89

ГОСТ 12766. 4-90

4-90

ГОСТ 28831-90

ГОСТ 7419-90

ГОСТ 6713-91

ГОСТ 8568-77

ГОСТ 503-81

ГОСТ 535-2005

ГОСТ Р 52146-2003

ГОСТ Р 52246-2016

ГОСТ 8560-78

ГОСТ 27772-88

ГОСТ 14918-80

гост-8560-78.pdf

(135,20 КиБ)ГОСТ 8560-78

ГОСТ 8560-78

Группа В32

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОКАТ КАЛИБРОВАННЫЙ ШЕСТИГРАННЫЙ

Ассортимент

Прокат калиброванный шестигранный. Габаритные размеры

ИКС 77.140.50

ГСТ 11 4000

Дата введения 1979−07−01

Постановлением Госстандарта СССР от 2 августа 1978 г. N 2079 Дата введения установлена 45 090 07 090 Ограничение 091.07 действия, предпринятые Протоколом № 7-95 Межгосударственный совет по стандартизации, метрологии и сертификации (ИУС 11-95)

ВЗАМЕН ГОСТ 8560-67

ИЗДАНИЕ (октябрь 2012 г.) Изменениями № 1, 2, утвержденными в апреле 1983 г., декабре 1988 г. (ИУС 7 - 83, 3) −89).

1. Настоящий стандарт распространяется на прокатные калиброванные шестигранники размером от 3 мм до 100 мм.

Размер поперечного сечения проката и предельные отклонения по нему, черт.1 и табл.1

2. Размер поперечного сечения проката и предельные отклонения по нему должны соответствовать указанным в ад.1 и в табл.1.

Дамн.1

Таблица 1

Размер | Предельное отклонение, мм | Диаметр описанной окружности, мм | Предельное отклонение, мм | Площадь поперечного сечения, мм | Масса 1 м длины, кг | ||

| h20 | х21 904:00 | х22 | |||||

| 3,0 | -0,040 | -0,060 | -0,100 | 3,4 | -0,2 | 7,79 | 0,061 |

| 3,2 | -0,048 | -0,075 | -0,120 | 3,7 В | 8,87 | 0,070 | |

| 3,5 | 4,0 | 10. 61 61 | 0,083 | ||||

| 4,0 | 4,6 | 13,86 | 0,109 | ||||

| 4,5 | 5,2 | -0,3 | 17,54 | 0,138 | |||

| 5,0 | 5,8 | 21,65 | 0,170 | ||||

| 5,5 | 6,3 | 26,20 | 0,206 | ||||

| 6,0 | 6,9 | 31,18 | 0,245 | ||||

| 6,5 | -0,058 | -0,090 | -0,150 | 7,4 | 36,59 | 0,287 | |

| 7,0 | 8,1 | 42,44 | 0,333 | ||||

| 8,0 | 9,2 | -0,4 | 55,43 | 0,435 | |||

| 9,0 | 10,4 | -0,5 | 70,15 | 0,551 | |||

| 10,0 | 11,5 | 86,60 | 0,680 | ||||

| 11,0 | -0,070 | -0,110 | -0,180 | 12,7 | -0,6 | 104,8 | 0,823 |

| 12,0 | 13,8 | До 124,7 | 0,979 | ||||

| 13,0 | 15,0 | -0,7 | 146,4 | 1 150 | |||

| 14,0 | 16,2 | 169,7 | 1 330 | ||||

| 15,0 | 17,3 | 194,9 | 1 530 | ||||

| 16,0 | 18,4 | 221,7 | 1 740 | ||||

| 17,0 | 19,6 | -0,8 | 250,3 | 1 960 | |||

| 18,0 | 20,7 | 280,6 | 2 200 | ||||

| 19,0 | -0,084 | -0,130 | -0,210 | 21,9 | 312,6 | 2,450 | |

| 20,0 | 23,0 | 346,4 | 2,720 | ||||

| 20,8 | 23,9 | -0,9 | 374,7 | 2 940 | |||

| 21,0 | 24,2 | 381,9 | 3000 | ||||

| 22,0 | 25,4 | 419,2 | 3 290 | ||||

| 24,0 | 27,7 | 498,8 | 3,920 | ||||

| 25,0 | 28,8 | 541,3 | 4 250 | ||||

| 26,0 | 30,0 | А 1,0 | 585,4 | 4600 | |||

| 27,0 | 31,2 | 631,3 | 4,960 | ||||

| 28,0 | 32,3 | 679,0 | 5,330 | ||||

| 30,0 | 34,6 | 779,4 | 6,120 | ||||

| 32,0 | -0,100 | -0,160 | -0,250 | 36,9 | -1,1 | 886,8 | Из 6,96 |

| 34,0 | 39,2 | 1001,0 | 7,86 | ||||

| 36,0 | 41,6 | -1,3 | 1122,0 | Из 8. 81 81 | |||

| 38,0 | 43,8 | 1251,0 904:00 | Из 9,82 | ||||

| 40,0 | 46,1 | 1386,0 | 10,88 | ||||

| 41,0 | 47,3 | 1456,0 | 11,40 | ||||

| 42,0 | 48,5 | 1527,0 | 11,99 | ||||

| 45,0 | 51,9 | 1754,0 | 13,77 | ||||

| 46,0 | 53,1 | -1,4 | 1833,0 | 14,40 | |||

| 48,0 | 55,4 | -1,5 | 2000,0 | Из 15,66 | |||

| 50,0 | 57,7 | 2165,0 | 17,00 | ||||

| 53,0 | -0,120 | -0,190 | -0,300 | 61,2 | -1,7 | 2433,0 | 19,1 |

| 55,0 | 63,5 | 2620,0 | 20,6 | ||||

| 56,0 | 64,6 | 2715,0 | 21,3 | ||||

| 60,0 | 69,3 | 3118,0 | 24,5 | ||||

| 63,0 | 72,7 | 3437,0 | 27,0 | ||||

| 65,0 | 75,0 | -1,8 | 3659,0 | 28,7 | |||

| 70,0 | - | -0,190 | -0,300 | 80,8 | 4244,0 | 33,3 | |

| 75,0 904:00 | 86,5 | -1,9 | 4871,0 | 38. 2 2 | |||

| 80,0 | 92,3 | 5542,0 | 43,5 | ||||

| 85,0 | - | -0,220 | -0,350 | 98,0 | -1,2 | 6257,0 | 49,1 |

| 90,0 | 104,0 | -1,3 | 7015,0 | 55,1 | |||

| 95,0 | 110,0 | 7816,0 | 61,4 | ||||

| 100,0 | 115,0 | -1,4 | 8660,0 | 68,0 | |||

Примечания:

1. По требованию потребителя калиброванный шестигранный прокат изготавливают других размеров, не указанных в табл.1. Предельные отклонения в этом случае должны соответствовать нормам, установленным для ближайшего большего диаметра.

2. Площадь поперечного сечения и линейная плотность проката стального калиброванного шестигранника рассчитывается исходя из номинального размера. Плотность проката оценивается равной 7,85 г/см.

Плотность проката оценивается равной 7,85 г/см.

3. Для проката из высоколегированных сталей и сплавов, подвергнутых термической обработке и травлению, допуски на размеры устанавливаются на 30% больше допуска h22.

(Измененная редакция, ред. № 1, 2).

3. Прокат калиброванный шестигранный изготавливается в прутках. По желанию потребителя прокат производится бобинами.

4. В зависимости от назначения прутки изготавливаются:

— мерной длины;

— кратно мерной длине;

— произвольная длина с остатком до 10% от массы партии;

— ограниченная длина в пределах негабарита.

Остальные - прутки длиной не менее 1,5 м.

5. Стержни изготавливаются длиной от 2 до 6,5 м. По требованию заказчика штанги изготавливаются большой длины.

3−5. (Измененная редакция, ред. N 1).

6, 7. (Исключен, Ред. N 1).

8. Предельные отклонения по длине стержней фиксированной длины и кратных длин не должны превышать:

30 мм — длина стержней до 4 м;

+50 мм при длине стержней свыше 4 метров

Кривизна стержней, табл.

2, черт.2

2, черт.2

9. Кривизна стержней не должна превышать значений, указанных в табл.2.

Таблица 2

| Размер стержней, мм | Максимальная кривизна в зависимости от допуска | |||

| на 1 м длины, мм | полная длина, % | |||

| h20 и h21 | х22 | h20 и h21 | h22 | |

| До 25 | 2 | 3 | 0,2 | 0,3 |

| СВ. 25 «50 | 1 | 2 | 0,1 | 0,2 |

| «50 | 1 | 1 | 0,1 | 0,1 |

Отклонение от прямолинейности должно быть равномерным по всей длине. На концах коротких продольных стержней изгибы не допускаются.

10. Кручение тяг длиной 1 м (черт. 2) не должно превышать 3°.

2) не должно превышать 3°.

Черт.2

11. Обрезать стержень нужно под прямым углом к его продольной оси. Допустимая прямоугольность концов реза, мм не должна превышать:

0,17 — прутки размерные до 16 мм;

3 мм — в прутках размером свыше 16 мм до 30 мм;

5 мм при толщине стержней более 30 мм.

9−11. (Измененная редакция, ред. N 1).

Длина загнутых концов стержней, табл.3

12. Длина загнутых концов стержней не должна превышать пределов, указанных в табл.3.

Таблица 3

| мм | |

| Размерные планки | Длина смятых концов, не более |

| До 25 | 20 |

| СВ. 25 «50 | 25 |

| «50» 70 | 30 |

(добавлено, ред. № 1).

Радиус закругления краев стола.4

13.

Однако, требованиями ГОСТ предусмотрено предельное отклонение, которое зависит от класса точности проката.

Однако, требованиями ГОСТ предусмотрено предельное отклонение, которое зависит от класса точности проката. Хранение калиброванного круглого проката осуществляется в закрытых отапливаемых и вентилируемых помещениях, не зависимо от марки стали. Транспортировка калиброванного проката осуществляется в закрытых и открытых транспортных средствах, при условии надлежащей упаковки, обеспечивающей защиту проката от погодных явлений и механических повреждений.

Хранение калиброванного круглого проката осуществляется в закрытых отапливаемых и вентилируемых помещениях, не зависимо от марки стали. Транспортировка калиброванного проката осуществляется в закрытых и открытых транспортных средствах, при условии надлежащей упаковки, обеспечивающей защиту проката от погодных явлений и механических повреждений.

Длина прутков от 1,7 до 6,5 метров;

Длина прутков от 1,7 до 6,5 метров;

0

0 25 до 50

25 до 50