Хим оксидирование: что это, технология хим оксидации стали на rocta

Содержание

что это, технология хим оксидации стали на rocta

27Ноя

Содержание статьи

- В чем заключается метод оксидации

- Методы

- Что дает процесс

- Хим оксидирование стали: преимущества

- Термическое оксидирование

- Своими руками

Воздействие окружающей среды на сталь – одно из самых пагубных после естественного износа. Именно из-за влажности и взаимодействия с кислородом происходят коррозийные процессы, теряется прочность поверхности. Чтобы это предупредить, производители-металлурги одним из завершающих этапов проводят металлообработку различными защитными составами. В этой статье мы поговорим про химическое оксидирование металлов, расскажем, что это такое и как его проводить.

В чем заключается метод оксидации

Большинство металлических веществ вступает в активную фазу с различными химикатами. В ряде случаев она происходит с выделением стороннего вещества, которое может стать защитой для основного изделия. В рассматриваемом способе возникает оксидная пленка после нанесения на поверхность специального раствора. Жидкость под влиянием окислительно-восстановительной реакции приводит к созданию верхнего слоя, который увеличивает коррозийную стойкость, а также декорирует плоскость. Следует отметить, что разновидностей процесса несколько, они выбираются в зависимости от того, какого эффекта нужно добиться, а также – какой материал подвергается обработке. Посмотрим более внимательно за видами.

В рассматриваемом способе возникает оксидная пленка после нанесения на поверхность специального раствора. Жидкость под влиянием окислительно-восстановительной реакции приводит к созданию верхнего слоя, который увеличивает коррозийную стойкость, а также декорирует плоскость. Следует отметить, что разновидностей процесса несколько, они выбираются в зависимости от того, какого эффекта нужно добиться, а также – какой материал подвергается обработке. Посмотрим более внимательно за видами.

Методы

Каждый из них обладает определенной популярностью, большинство применяется на заводах в определенных условиях. Но есть возможность самостоятельного проведения металлообработки. При этом стоит помнить о возможном негативном воздействии на организм и средствах защиты.

Химическое оксидирование стали, технология

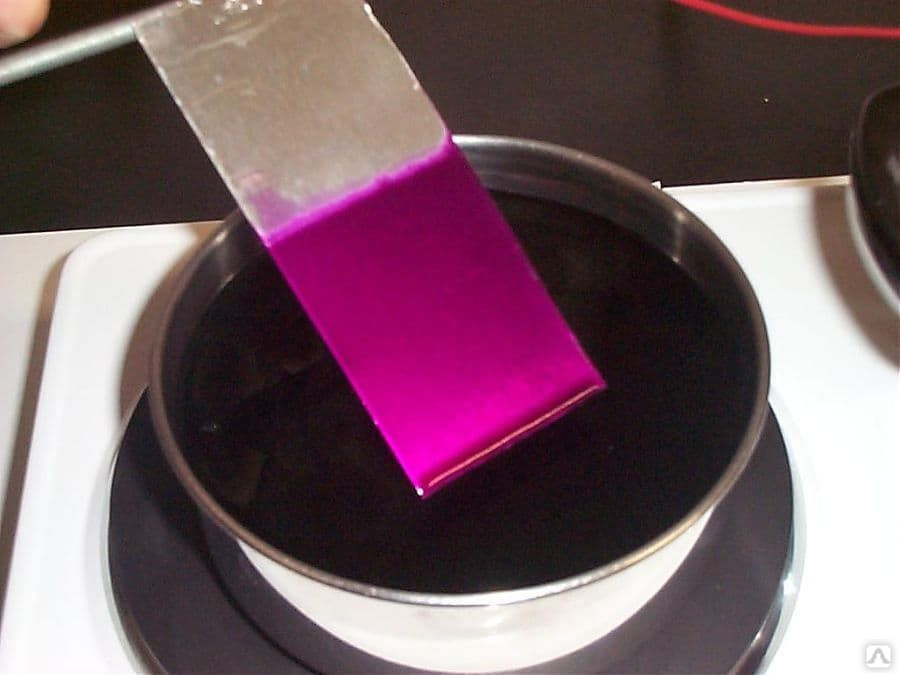

На поверхность металлического изделия наносится жидкий раствор, сухая смесь или расплав. Затем между этими элементами происходит реакция (в определенных условиях, например, с доступом кислорода, при выставленном температурном режиме). Ее результатом становится образование неактивного верхнего слоя – эту процедуру называют пассивацией, то есть верхний слой делают пассивным по отношению к некоторым средам. Чаще всего для этих целей применяются окислы хрома. Заготовка закрепляется тем или иным образом и погружается в ванну с заготовленным раствором (это возможно при нескольких условиях – при соответствующих размерах объекта и резервуара и при стенках сосуда, которые не вступают в реакцию). Щелочной или кислотный состав создается заблаговременно и обладает определенным процентным соотношением. В зависимости от параметров определяется степень выдержки. Спустя необходимое время деталь достается, подвергается сушке, а затем проводятся финишные работы по металлообработке. При создании кислотной ванны с наибольшей вероятностью применяют такие кислоты, как соляная, азотная, ортофосфорная. Если добавить капсулы марганца, хрома или калия, то протекание будет ускорено. Обычно выбирается температурный режим в рамках от +30 до +100 градусов.

Ее результатом становится образование неактивного верхнего слоя – эту процедуру называют пассивацией, то есть верхний слой делают пассивным по отношению к некоторым средам. Чаще всего для этих целей применяются окислы хрома. Заготовка закрепляется тем или иным образом и погружается в ванну с заготовленным раствором (это возможно при нескольких условиях – при соответствующих размерах объекта и резервуара и при стенках сосуда, которые не вступают в реакцию). Щелочной или кислотный состав создается заблаговременно и обладает определенным процентным соотношением. В зависимости от параметров определяется степень выдержки. Спустя необходимое время деталь достается, подвергается сушке, а затем проводятся финишные работы по металлообработке. При создании кислотной ванны с наибольшей вероятностью применяют такие кислоты, как соляная, азотная, ортофосфорная. Если добавить капсулы марганца, хрома или калия, то протекание будет ускорено. Обычно выбирается температурный режим в рамках от +30 до +100 градусов. Если в качестве основы соединения нитрата натрия и диоксида марганца, то можно говорить о применении щелочного раствора, который нагревается уже значительно сильнее – до 300 градусов. Также есть две разновидности, когда применяют дополнительные вещества, влияющие на качество полученного результата:

Если в качестве основы соединения нитрата натрия и диоксида марганца, то можно говорить о применении щелочного раствора, который нагревается уже значительно сильнее – до 300 градусов. Также есть две разновидности, когда применяют дополнительные вещества, влияющие на качество полученного результата:

- бихромат калия позволяет закрепить итоговые достижения;

- масло – такой процесс называют оксидацией с промасливанием или химоксидированием, при котором удается не только добиться высокой устойчивости к ржавлению, но и получить черный глянцевый цвет поверхности.

Термическое оксидирование

Это аналогичный способ, в ходе которого образуется защитная оксидная пленка, но он проходит при повышенной температуре при непосредственном контакте с водяным паром или с кислородом. Для данного действия требуются специальные печи, которые могут поддерживать режим работы вплоть до 1200 градусов – для различных материалов характерны свои показатели. Если вы хотите улучшить эффект, рекомендуем предварительно погрузить деталь в мыльный раствор на несколько минут, а после этого высушить и залить ванночку машинным или трансформаторным маслом. Если произвести нагрев до 105 градусов и выше, то можно добиться равномерной, блестящей черной поверхности.

Если вы хотите улучшить эффект, рекомендуем предварительно погрузить деталь в мыльный раствор на несколько минут, а после этого высушить и залить ванночку машинным или трансформаторным маслом. Если произвести нагрев до 105 градусов и выше, то можно добиться равномерной, блестящей черной поверхности.

Анодная оксидация – что это

Ее также называют электрохимическим оксидированием или анодированием. Это еще один вариант, как можно достаточно быстро получить оксидную пленку в жидкости или сухой смеси. Основной процесс, который заложен в основе технологии – это электролиз, который, как известно, может проходить и в жидких, и в твердых средах. Элемент помещается в раствор. Между ним и жидкостью образуется разница потенциалов – у верхних слоев он изначально положительный, а у смеси – отрицательный. Следует отметить, что подача напряжения, а также использование активных реагентов приводит к тому, что процедура считается небезопасной, по крайней мере для домашнего воплощения. При анодировании достигается две задачи – декоративное оформление и создание защитного слоя. Чаще всего этому подвергается алюминий, который по своей природе не обладает достаточными характеристиками жесткости, прочности, устойчивости к механическим воздействиям. В зависимости от того, какая кислота используется, а также какие параметры напряжения выставлены, можно добиться полученной пленки различной толщины. Тонкими они будут, если применять B(OH)₃ (борную) или H₃PO₄ (ортофосфорную). Но если нужно придать интересный оттенок оксидированной стали, то следует использовать органические кислоты, например, щавелевую, малеиновую, сульфосалициловую. Используют также и слабощелочные составы, чтобы погружать в них детали и пропускать слабый переменный или импульсный ток. Данный процесс называется микродуговой обработкой и отличается тем, что можно достичь хороших результатов. Поверхность не только хорошо смотрится и не ржавеет, но и становится более теплостойкой, приобретает изоляционные качества. Особенный подход нужно применять к нержавеющей стали. Она является инертным, то есть нейтральным сплавом.

Чаще всего этому подвергается алюминий, который по своей природе не обладает достаточными характеристиками жесткости, прочности, устойчивости к механическим воздействиям. В зависимости от того, какая кислота используется, а также какие параметры напряжения выставлены, можно добиться полученной пленки различной толщины. Тонкими они будут, если применять B(OH)₃ (борную) или H₃PO₄ (ортофосфорную). Но если нужно придать интересный оттенок оксидированной стали, то следует использовать органические кислоты, например, щавелевую, малеиновую, сульфосалициловую. Используют также и слабощелочные составы, чтобы погружать в них детали и пропускать слабый переменный или импульсный ток. Данный процесс называется микродуговой обработкой и отличается тем, что можно достичь хороших результатов. Поверхность не только хорошо смотрится и не ржавеет, но и становится более теплостойкой, приобретает изоляционные качества. Особенный подход нужно применять к нержавеющей стали. Она является инертным, то есть нейтральным сплавом. Как можно понять, добиться разности потенциалов в таком случае достаточно сложно. Поэтому процедура становится двухступенчатой. Сперва проводится двойное анодирование – то есть в ванну с составом погружают не только нержавейку, но и еще один элемент, который по своим характеристикам больше подходит для процесса. Для этих целей годится никель, медь.

Как можно понять, добиться разности потенциалов в таком случае достаточно сложно. Поэтому процедура становится двухступенчатой. Сперва проводится двойное анодирование – то есть в ванну с составом погружают не только нержавейку, но и еще один элемент, который по своим характеристикам больше подходит для процесса. Для этих целей годится никель, медь.

Второй этап – это уже самостоятельное оксидирование нержавеющей стали. Но чтобы повысить эффективность и ускорить достижение результата, рекомендовано наносить пассивирующие пасты. Их назначение – ускорение реакции.

Плазменный метод

Также его называют микродуговым. Его особенность в том, что создается плазма с большим содержанием кислорода. При этом она не нагревается, поддерживаются низкие температуры. Сама генерация потока происходит под воздействием зарядов, которые, в свою очередь, образуются под влиянием переменного или импульсного тока высокой или сверхвысокой частоты. Обычно способ применяется, когда нужно создать оксидную пленку с целью защиты на относительно небольшой поверхности изделия. Чаще всего используется технология в электронике и микроэлектронике, например, при производстве полупроводников, транзисторов, диодов, микросхем. Второе назначение – увеличение светочувствительности, поэтому применяют процедуру для повышения чувствительности в фотокатодах. Иногда все же более целесообразно делать плазму с повышенной температурой – до 430 градусов и выше. Качество при этом сильно повышается. К преимуществам микродугового оксидирования стоит отнести:

Обычно способ применяется, когда нужно создать оксидную пленку с целью защиты на относительно небольшой поверхности изделия. Чаще всего используется технология в электронике и микроэлектронике, например, при производстве полупроводников, транзисторов, диодов, микросхем. Второе назначение – увеличение светочувствительности, поэтому применяют процедуру для повышения чувствительности в фотокатодах. Иногда все же более целесообразно делать плазму с повышенной температурой – до 430 градусов и выше. Качество при этом сильно повышается. К преимуществам микродугового оксидирования стоит отнести:

- Слой оксида может достигать до 70% вглубь основной заготовки.

- Толщина около 200 – 250 мкм.

- Очень хорошо обрабатывать элементы, имеющие сложный рельеф.

- Отличное поведение на магниевых и алюминиевых сплавах.

Лазерное

С целью увеличения коррозийной стойкости можно добиться образования оксидной пленки на сталь, используя установку лазера. Особенность процесса в том, что для его совершения обязательно нужна специализированный станок. Наиболее эффективно зарекомендовало себя применение волоконного лазера в инфракрасном диапазоне свечения. Можно использовать три методики:

Наиболее эффективно зарекомендовало себя применение волоконного лазера в инфракрасном диапазоне свечения. Можно использовать три методики:

- импульсное излучение;

- непрерывный световой поток;

- точечный нагрев материала.

Отметим, что технология требует достаточно высоких затрат, а также не подходит для больших металлических элементов конструкций. Хорошо применять для ограниченных плоскостей, используя станки с ЧПУ.

Оксидирование своими руками

Если нужно сделать оксидную пленку дома, то для хорошего результата следует строго следовать последовательности действий, а также придерживаться правил безопасности. Ниже мы более подробно расскажем о поэтапном проведении самостоятельной оксидации, но сперва обсудим – а зачем это делать?

Что дает процесс

Производители деталей из металла знают, что основная проблема, почему их продукция быстро выходит из строя, – это образование коррозии. Дело в том, что фактически любое вещество, обладающее металлическими свойствами, достаточно сильно подвергается влиянию внешней среды. Это влажность, температурные перепады, солнечное излучение, реакции с кислородом, а также загрязнения и естественный износ. Посмотрим, что дает оксидирование для производителей.

Это влажность, температурные перепады, солнечное излучение, реакции с кислородом, а также загрязнения и естественный износ. Посмотрим, что дает оксидирование для производителей.

Антикоррозийные свойства

Даже при постоянном нахождении на улице под дождем и при контакте с воздухом не происходит ржавления. Это очень актуально для элементов корпуса автомобилей и других предметов, которые преимущественно эксплуатируются вне помещения.

Ограничение воздействия внешней среды

Есть некоторые средства, которые являются агрессорами по отношению к металлу. Проще говоря, они разрушают его поверхность и даже проникают более глубоко в структуру, нарушая целостность. Это пары химикатов или жидкости, а также самый обыкновенный ультрафиолет.

Электроизоляционные характеристики

Ряд деталей должен стать диэлектриком, то есть не пропускать электричество. С такой задачей отлично справляется создаваемый диэлектрический слой.

Придание оригинального декоративного вида

Это может быть черный глянцевый блеск или более экзотический перелив различных цветов. Смотрится очень красиво, причем практичность остается такой же высокой.

Смотрится очень красиво, причем практичность остается такой же высокой.

Хим оксидирование стали: преимущества

Теперь перечислим особенности, которых можно добиться, если использовать технологию создания оксидной пленки с помощью химикатов.

Надежное покрытие антикор

Стальная деталь фактически становится нержавейкой. То есть ржавление хоть и не полностью исключено, но очень значительно заторможено.

Хорошие электрические изоляторы

После химической обработки можно ожидать, что поверхность совсем или частично перестает проводить ток. Все будет зависеть от того, какой раствор был взят, в какой концентрации и пр.

Тонкий, но стойкий поверхностный слой

Интересно, что может быть достигнута пленочка, толщиной всего в 200 мкм. Но это не делает ее более восприимчивой к механическим или иным вредителям.

Оригинальная цветовая гамма

Это больше признак анодирования. Но мы отметим, что после процедуры можно получить не только черный цвет, но и переливчатые волны от желтого к темно-синему, как на фото.

Термическое оксидирование

Представим таблицу с некоторыми сплавами, которые наиболее часто подвергают оксидации:

| Название | Температура, °с | Особенности, назначение, использование |

| Низколегированные стали или железо | 300-350 | Второе название – воронение. Очень распространенный способ, основная его задача – декоративная металлообработка, так как деталь приобретает черный (вороной) цвет. Пример применения – создание стрелкового оружия. Еще одно преимущество – исходные размеры сохраняются, потому что оксидная пленка образуется очень тонкая, не более одного-полутора микрона. |

| Легированные стальные элементы | до 700 | Нанесение состава занимает продолжительный период – не менее 1 часа. |

| Железоникелевые магнитные сплавы | 400 – 800 | Процесс длится на протяжении 0,5 – 1,5 часов. Возникает слой, который считается диэлектриком, поэтому от просто необходим при создании электрических полупроводников. |

| Кремний | 800 – 1200 | Процедура имеет название термокомпрессионной. Она проходит под большим давлением до 107 па. Подвергаемые ей изделия необходимы в электронике. |

Импульсное лазерное излучение

Когда нагрев происходит не в печи, как при термическом методе, а с помощью лазера, то результат получается хороший, хоть и процесс – более трудный. До настоящего момента проводятся исследования, какие материалы как следует подвергать воздействию луча, но одним из вариантов является импульсы – то есть короткая подача потока на участок с постепенным смещением головки установки.

Непрерывное излучение

В таком случае обрабатываются только прочные стали, которые не боятся перегрева под постоянным воздействием. На зону направляется луч, который непрерывно перемещается по всей области оксидирования. Соответственно, нагрев получается очень значительный.

Своими руками

Представленные выше способы применяются только на производстве, но если вы готовы к самостоятельным экспериментам, то нужно создать небольшую домашнюю лабораторию. Для эксперимента возьмите небольшую стальную деталь, которая без проблем поместится в трехлитровую банку.

Для эксперимента возьмите небольшую стальную деталь, которая без проблем поместится в трехлитровую банку.

Этапы работ

Выполняйте каждый из них последовательно и тщательно. Заранее подготовьте все необходимые инструменты.

Грубая зачистка

Возьмите щетку по стали или наждачку с крупным зерном. Вам нужно убрать всю ржавчину до основания, а также другие загрязнения. Лучше, если вы потом пройдетесь мелкозернистой наждачной бумаги для однородности поверхности.

Полировка

Отлично подойдут специальные пасты с мелким абразивом или диски на ручных шлифовальных машинках.

Снятие налета

Иными словам – избавьте элемент от жира, масляных следов, а также остатков полировальной пасты.

Обработка

Для этого наведите раствор серной кислоты с 5% содержанием вещества и поместите туда заготовку на 1 минуту.

Промывание

Сперва ополосните деталь в обычной проточной воде, а затем прокипятите ее в мыльном водном составе. Теперь в емкости сделайте 5% раствор едкого натра, поместите туда заготовку и нагрейте до 150 градусов, выдержите в течение 2 часов. Потом просто дайте ему остыть и оцените результат. У вас получилось оксидированное покрытие – это прекрасный эффект, достигнутый в домашних условиях. Чтобы уточнить интересующую вас информацию и приобрести ленточнопильные станки российского производства по металлу, свяжитесь с менеджерами компании «Рокта» по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Потом просто дайте ему остыть и оцените результат. У вас получилось оксидированное покрытие – это прекрасный эффект, достигнутый в домашних условиях. Чтобы уточнить интересующую вас информацию и приобрести ленточнопильные станки российского производства по металлу, свяжитесь с менеджерами компании «Рокта» по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Хим окс прм э стали | химическое оксидирование

Хим оксидирование деталей изделия химическим методом это процесс обработки металлов растворами и расплавами химических элементов. В результате химического оксидирования происходит пассивация поверхности. На поверхности металла образуется неактивное (пассивное) образование, которое характеризуется тонким поверхностным слоем. Поверхностный слой защищает основную часть деталей от коррозии. Для улучшения и увеличения сохранности слоя, дополнительно проводят химическое оксидирование с промасливанием.

— Как заказать Хим окс —

Прислать заявку

Получить коммерческое предложение

Сделать заказ

Заказать оксидирование

Причины ржавления металла:

Материалы на основе железа подвержены различным типам коррозии. Различают химическую, водородную, кислородную и коррозию. Наиболее популярный вид саморазрушения железа обозначен термином «ржавление». Появление ржавчины обусловлено одновременным прямым контактом железного сплава с воздухом и водой. Эффект усиливается, если поверхность металла контактирует с солью или соленой водой. Причем наибольший вред наносят диоксид серы и углекислый газ в контактирующей влажно-воздушной среде. Именно эти два компонента способствуют «сборке» молекул железа в гидроксиды. Скопления частиц-гидроксидов железа не могут долго удерживаться на общей поверхности. Со временем они отслаиваются. При этом нижние слои молекул металла обнажаются для контакта с внешней средой и повторяют судьбу своих верхних собратьев.

Различают химическую, водородную, кислородную и коррозию. Наиболее популярный вид саморазрушения железа обозначен термином «ржавление». Появление ржавчины обусловлено одновременным прямым контактом железного сплава с воздухом и водой. Эффект усиливается, если поверхность металла контактирует с солью или соленой водой. Причем наибольший вред наносят диоксид серы и углекислый газ в контактирующей влажно-воздушной среде. Именно эти два компонента способствуют «сборке» молекул железа в гидроксиды. Скопления частиц-гидроксидов железа не могут долго удерживаться на общей поверхности. Со временем они отслаиваются. При этом нижние слои молекул металла обнажаются для контакта с внешней средой и повторяют судьбу своих верхних собратьев.

Технология химического оксидирования с промасливанием:

Окисление металла приводит к появлению на его поверхности слоя оксидных молекул железа, которые образуют естественную защитную пленку. Такой «слой пассивации» уберегает металлическую основу от дальнейшего окисления. Благодаря оксидной пленке современные археологи извлекают некоторые железные артефакты в почти первозданном состоянии.Именно уникальные возможности чистого окисления легли в основу щелочного воронения стали. :

Благодаря оксидной пленке современные археологи извлекают некоторые железные артефакты в почти первозданном состоянии.Именно уникальные возможности чистого окисления легли в основу щелочного воронения стали. :

Этапы оксидирования:

- Чистое окисление. Обезжиренное изделие (или изделия) помещают в ванну с горячим раствором, в состав которого входит концентрированная щелочь, вода и микроскопические железные опилки. Щелочная среда не допускает проникновения реагентов (кислород, углекислый газ), которые в сочетании с водой дают ржавление металла. Железные же опилки, соприкасаясь с поверхностью металла, образуют электрические разряды. Тем самым они запускают электрохимическую реакцию, способствующую окислению. При соблюдении всех технических условий при производстве, на образование защитной оксидной пленки требуется около 1,5 часов для получения покрытия высокого качества.

- Обезжиривание металлической поверхности. Железное изделие (или множество небольших изделий) помещают в ванну с раствором для химического обезжиривания.

Чаще всего раствор состоит из смеси кальцинированного фосфора, тринатрий фосфата и едкого натра. Далее изделие промывают в горячей воде (при высокой температуре — 90 градусов), после чего сразу же промывают холодной водой. На железной поверхности остаётся лишь малозаметный липкий осадок. Его вытравливают путем погружение изделия в ёмкость с ингибированной соляной кислотой. Затем снова следует горячая и холодная промывки.

Чаще всего раствор состоит из смеси кальцинированного фосфора, тринатрий фосфата и едкого натра. Далее изделие промывают в горячей воде (при высокой температуре — 90 градусов), после чего сразу же промывают холодной водой. На железной поверхности остаётся лишь малозаметный липкий осадок. Его вытравливают путем погружение изделия в ёмкость с ингибированной соляной кислотой. Затем снова следует горячая и холодная промывки.

- Сушка. Извлеченную из щелочной ванны деталь рекомендуется высушивать естественным образом, без фена или другой термовентиляции. Агрессивная сушка может нарушить сплошной слой защитной пленки. Пропитанное маслом изделие обладает хорошей адгезией и красивым черным цветом. Толщина защитного слоя достигает 1-10 мкм . На его высушенную поверхность хорошо ложатся лаки, клеи и краски. Единственный недостаток металла с окисленным защитным слоем — это невозможность его пайки и сварки.

Сфера применения технологии воронения:

Качественное оксидирование обеспечивает долголетнюю жизнь защищенному металлу. Список обрабатываемых таким способом железных деталей обширен. Наиболее популярно воронение при создании следующих изделий:

Список обрабатываемых таким способом железных деталей обширен. Наиболее популярно воронение при создании следующих изделий:

- Промышленные метизы: болты, уголки, скобы, решетки, барабаны для лебедок и т.д.

- Слесарный инструмент

- Детали и кожухи электродвигателей

- Статуэтки и небольшие декоративные композиции

Оксидная защита не терпит экстремальных эксплуатационных условий. Поэтому воронение исключается при создании деталей, контактирующих со сверхагрессивной средой. Наша компания предлагает услуги химического оксидирования на нашем оборудовании (ванны).

Ключевые особенности химического оксидирования

Оксидирование стали возможно(покрытие)Возможно химическое оксидирование(покрытие) на заказГальванические покрытия защищают металлАнодирование — младший брат покрытия ХИМОКСаРазмеры нашей ванны 20 на 20 смТермическое покрытие это хорошоРежим технического оксидирования выбирает технологНужно знать гост на покрытие (техническое оксидирование)Оксидирование сталей это недорогоМеталл с хорошими характеристиками лучше для химоксЦинкование это тоже защитное покрытиеФрезерные работы на нашем предприятии также осуществляютсяОсуществляем химическое оксидирование меди(покрытиеКонцентрации веществ для оксидирования выбирает технологКонцентрация натрияИзносостойкость соединенийАнтикоррозионные качества и стойкость покрытияМеталлообработкаГальваника покрытия

Анодное травлениеанодирование калияанодирование латунианодирование цинкаанодирование окс прмпокрытие деталейраствора электролитапоиск деталей для покрытиястальных деталейизготовление деталей с покрытиемсодержание сплавовотсутствие покрытийлакокрасочных покрытийпокрытием углеродистых деталейнесколько деталейрезка деталейпокрытия фосфатированиепокрытия проволоки

легированных покрытийтвердые покрытияобъем покрытиядоставка покрытия

Достоинства химического оксидирования с промасливанием (ХИМОКС):

- Декоративные свойства покрытия

- Защитные свойства покрытия

- Электроизоляционные свойства покрытия

- Защита покрытия от агрессивного воздействия

- Защита покрытия от коррозии

2.

1 Оксидирование металлов

1 Оксидирование металлов

Оксидирование стали (вороне́ние) — процесс получения на поверхности углеродистой или низколегированной стали или чугуна слоя окислов железа толщиной 1-10 мкм. От толщины этого слоя зависит его цвет — т. н. цвета побежалости, сменяющие друг друга по мере роста плёнки

Существуют следующие виды воронения:

щелочное — воронение в щелочных растворах с окислителями при температуре 135—150 °C;

кислотное — воронение в кислых растворах химическим или электрохимическим способами;

Структура покрытия мелкокристаллическая, микропористая. Для придания блеска, а также улучшения защитных свойств окисной плёнки её также пропитывают маслом (минеральным или растительным).

Табл. 1.

Легированную и высоколегированную сталь выдерживают в растворе дольше в полтора раза, чем указано в таблице. В третьем растворе нитрит натрия можно не прибавлять, а взять 25 г нитрата натрия. Раствор № 7 готовят без воды, а нагревают смесь скипидара с серой на водяной бане. Чтобы оксидная пленка на детали сложной формы была одинаковой толщины, ее через каждые 25-30 мин вынимают, всполаскивают водой и погружают снова другим боком.

Чтобы оксидная пленка на детали сложной формы была одинаковой толщины, ее через каждые 25-30 мин вынимают, всполаскивают водой и погружают снова другим боком.

После оксидирования деталь промывают в горячей воде и погружают на 1-2 мин в раствор хромпика (100—120 г/л), нагретый до температуры 60-70 °С. Можно также промыть деталь в проточной воде, а потом прокипятить на протяжении 3—5 мин в растворе хозяйственного мыла (20-30 г/л). После этого деталь высушивают, смазывают машинным маслом и вытирают. Сталь оксидируют в различные цвета в растворах, состав которых приведено в таблице 2.

Табл. 2

Раствор № 4 сначала готовят из двух частей – в половине воды растворяют гипосульфит, а во второй – уксуснокислый свинец. Растворы смешивают, нагревают до кипению, опускают подготовленные к покрытию детали и снова кипятят до появлению синего или темно-синего цвета.

В раствор № 5 деталь не погружают, а мягкой кистью смачивают всю ее поверхность и дают высохнуть. Так повторяют несколько раз, пока поверхность не приобретет желаемый красный цвет. Если при этом появятся ржавые пятна, их осторожно снимают влажной кисточкой и снова наносят раствор.

Так повторяют несколько раз, пока поверхность не приобретет желаемый красный цвет. Если при этом появятся ржавые пятна, их осторожно снимают влажной кисточкой и снова наносят раствор.

Раствор № 6 – это электролит, т.е. оксидирование в нем проводят под действием электрического тока плотностью 1-1,5 А/дм2, напряжением б—8 В. Как анод используют свинцовую пластину, площадь которой в 1,5 раза больше площади детали. Закончив оксидирование любым раствором, кроме № 6; детали обрабатывают, как и после оксидирования, в черный цвет, а после электролитического оксидирования (№ 6) их просушивают при температуре 100— 110 ° С.

Оксидирование меди и медных сплавов

Оксидные покрытия на меди используются для чернения и соответственно увеличения светопоглощения деталей оптических приборов, для декоративной отделки деталей, повышения прочности при склеивании. Для оксидирования применяют химический и электрохимический способы.

Электрохимическое оксидирование меди и медных сплавов производят в растворе

Состава, г/л:

Едкого натрий 125. ..200 г/л

..200 г/л

при /= 80…90° С и анодной плотности тока 1,5…2,5 А/дм2.

Длительность процесса 10…20 мин.

Детали сначала выдерживают в электролите без тока в течение 1…2 мин, затем включают ток и 3…5 мин ведут электролиз при плотности тока 0,1…0,5 А/дм2, после чего повышают ее до номинального значения. Катоды — нержавеющая сталь.

Для химического оксидирования применяют раствор состава г/л:

надсернокислый калий -15…30 г/л

едкий натрий 50… 100 г/л.

Медные детали погружают в раствор, нагретый до 55…65° С, на 5… 10 мин. Латунные и бронзовые детали перед оксидированием покрывают слоем меди 3…4 мкм. Применение растворов, содержащих надсернокислый натрий, нежелательно для тонкостенных деталей, работающих под нагрузкой.

Для оксидирования латуни применяют раствор следующего состава г/л:

углекислая основная медь CuC03 • Си(ОН)2 — 50 г/л,

аммиак (25%-ный) — 200 мл/л.

Температура раствора 18…25° С,

продолжительность оксидирования 20. ..30 мин.

..30 мин.

Оксидирование цинка, его сплавов и оцинкованных изделий можно выполнять термически-химическим и химическим способами. При первом способе очищенную и обезжиренную поверхность смачивают раствором, приготовленным из равных частей за массой 25% уксуснокислой меди и 30% уксусной кислоты, и нагревают на протяжении 1-2 мин до температуры 300 °С. Обработку поверхности повторяют дважды.

Для оксидирования химическим способом приготавливают такой раствор, г/л:

Фосфорная кислота………………..2-10

Азотнокислый натрий…………70-100

Обработка детали длится 30—40 мин при температуре 80—100 °С.

Потом изделие промывают, сушат и смазывают.

Алюминий и его сплавы оксидируют химическим и электрохимическим способами в окислительных растворах (табл.3). При оксидировании на поверхности изделия образовывается антикоррозийная пленка из окиси алюминия, которая может иметь разные цвета, а также, может служить основой, которая хорошо поглощает красители.

Табл. 3

3

К раствору № 1 можно прибавить 0,25 части за массой едкого натра, чтобы он глубже проник в металл. После оксидирования деталь погружают на 10-15 мин в 2 %-ной раствор хромового ангидрида температурой 18-20 °С или же промывают ее в воде и кипятят 15-20 мин, чтобы удалить остатки реактивов. Потом деталь сушат. Очень хорошо, если оксидированную поверхность защитить лаком. Оксидируют алюминий до образования пленки с перламутровым блеском так: поверхность изделия очищают от грязи, обезжиривают органическим растворителем и проволочной щеткой (наждачной кожицей № 60 или 80) обрабатывают ее в разных направлениях. Потом деталь нагревают до температуры 80-100 °С, покрывают, нагретым до 90—100 °С 10%-им раствором едкого натрия и сушат на воздухе.

Покрытая прозрачным лаком поверхность не теряет цвета на протяжении трех лет.

Оксидирование стали химическим или электрохимическим методом

Гальваническое оксидирование деталей из металла одна из самых экономичных и простых методов защиты изделий от коррозии. Оксидирование стали производится термическим, химическим и электрохимическим методом. Химическое оксидирование стали сегодня можно разделить на два способа: холодное, горячее. Горячее химическое оксидирование стали делается в щелочных и не щелочных составах. Безщелочное химическое оксидирование стали производится при более низких температурах и за меньшее время. Щелочное химическое оксидирование производится в смеси щелочи с окислителями. В результате оксидирования на стали образуется пленка магнитной окиси железа Fe3O4. Во втором случае используется раствор, состоящий из фосфорной кислоты и окислителей — азотнокислые соединения кальция или бария. Такое оксидное покрытие состоит уже из фосфатов и оксида железа.

Оксидирование стали производится термическим, химическим и электрохимическим методом. Химическое оксидирование стали сегодня можно разделить на два способа: холодное, горячее. Горячее химическое оксидирование стали делается в щелочных и не щелочных составах. Безщелочное химическое оксидирование стали производится при более низких температурах и за меньшее время. Щелочное химическое оксидирование производится в смеси щелочи с окислителями. В результате оксидирования на стали образуется пленка магнитной окиси железа Fe3O4. Во втором случае используется раствор, состоящий из фосфорной кислоты и окислителей — азотнокислые соединения кальция или бария. Такое оксидное покрытие состоит уже из фосфатов и оксида железа.

Наименование ванны | Состав растворов, концентрация г/л | Т, °С | Плотность тока, напряжение | Время обработки, мин |

Обезжиривание электрохимическое | Гидроокись натрия – 10-20 г/л Обезжириватель КХ – 10-20 г/л | 40-45 | 3-5 А/дм² до 12 В | 8-10 |

Горячая промывка | Вода техническая | 50-60 | — | 0,25-0,5 |

Холодная промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Активация | Соляная кислота – 80-100 г/л | 15-25 | — | 0,5-1 |

Промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Химическое оксидирование (воронение) | Гидроокись натрия – 600-700 г/л Натрий азотистокислый — 200-250 г/л Натрий азотнокислый — 50-70 г/л | 135-155 | — | 10-30 |

Промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Промывка | Вода техническая | 15-25 | — | 0,25-0,5 |

Обработка в мыльном растворе | Мыло хозяйственное — 100 г/л | 60-70 | — | окунание |

Сушка | 100-110 | 15-30 | ||

Промасливание | Масло веретенное – 1 об. ч чНефрас – 10 об.ч | 15-25 | — | 0,25-0,5 |

Каплеулавливание | 15-25 | — | 10-15 |

Свойства и применение оксидированых покрытий

Главной реакцией процесса химического оксидирования стали является взаимодействие стали со щелочью и окислителями. Растворяясь в горячем концентрированном щелочном растворе, железо дает соединение Na2FeO2. Под воздействием окислителей в растворе образуется соединение трехвалентного железа Na2Fe2O4. Образующаяся при химическом оксидировании на поверхности металла оксидная пленка образуется по реакции:

Na2FeO2 + Na2Fe2O4 + 2h3O -> Fe3O4 + 4NaOH

Формирование пленки начинается с появления на поверхности оксидируемого металла кристаллических зародышей. По мере того как оксид покрывает металл, изолируя его от взаимодействия с раствором, уменьшается скорость растворения железа и формирования оксидной пленки. Скорость роста оксидного слоя и его толщина зависят от соотношения скоростей образования центров кристаллизации и роста отдельных кристаллов. При большой скорости образования зародышей кристаллов их количество на поверхности металла быстро растет, и кристаллы смыкаются, образуя тонкую сплошную пленку. Если скорость формирования зародышей при химическом оксидировании относительно невелика, то до того, как они соединятся, создаются благоприятные условия для их роста и получения оксидной пленки большой толщины.

По мере того как оксид покрывает металл, изолируя его от взаимодействия с раствором, уменьшается скорость растворения железа и формирования оксидной пленки. Скорость роста оксидного слоя и его толщина зависят от соотношения скоростей образования центров кристаллизации и роста отдельных кристаллов. При большой скорости образования зародышей кристаллов их количество на поверхности металла быстро растет, и кристаллы смыкаются, образуя тонкую сплошную пленку. Если скорость формирования зародышей при химическом оксидировании относительно невелика, то до того, как они соединятся, создаются благоприятные условия для их роста и получения оксидной пленки большой толщины.

При химическом оксидировании стали процесс образования оксидной пленки определяется условиями оксидирования. При большой концентрации в растворе окислителя возрастает скорость образования зародышей оксида и, следовательно, уменьшается толщина формирующейся оксидной пленки. При уменьшении концентрации окислителя в растворе химического оксидирования стали способствует росту толщины оксидной пленки, но в сильно концентрированных растворах на поверхности стали может выделяться рыхлый осадок гидроксида железа и защитные свойства оксидного покрытия уменьшаются.

Скорость растворения стали в растворе химического оксидирования зависит от химического состава стали и ее микроструктуры. Высокоуглеродистые стали оксидируются быстрее, чем малоуглеродистые. Поэтому при оксидировании малоуглеродистой стали применяются растворы с увеличенным содержанием щелочи. Состав стали оказывает влияние и на цвет оксидной пленки: на малоуглеродистых сталях она получается глубоко черного цвета, в то время как на высокоуглеродистых — черного с серым отливом.

Сегодня предпочтение часто отдается холодному химическому оксидированию. Составы для холодного химического оксидирования стали запатентованы и продаются в виде готовых, обычно двухкомпонентных, растворов.

Химическое оксидное покрытие без промасливания применяется редко ввиду низкой коррозионной стойкости. Промасливание обеспечивает улучшение антикоррозионных характеристик покрытия и более глубокий черный цвет. Промасленное химическое оксидное покрытие на стали применяется для защиты деталей от коррозии, декоративной отделки, как антибликовое покрытие на инструменте. Химическое оксидное покрытие на стали может использоваться как грунт под покраску.

Химическое оксидное покрытие на стали может использоваться как грунт под покраску.

Если вам необходимо разработать технологию нанесения гальванических покрытий или купить оборудование для гальванического производства: выпрямители, гальванические ванны, фильтровальные установки, модернизировать или реконструировать существующие гальванические цеха, обращайтесь в ООО «СтанкоСаратов»

Оксидирование стали — основные промышленные способы и этапы

Оксидирование стали — процесс образования неактивной защитной пленки на поверхности металла. Подробное знакомство с тонкостями проведения процедуры, поможет разобраться какую из них можно выполнить самому.

Содержание

- 1 Промышленные способы

- 1.1 Химический способ оксидирования стали

- 1.1.1 Горячий метод

- 1.1.2 Холодный метод

- 1.2 Анодное оксидирование стали

- 1.2.1 Способы анодирования

- 1.3 Термический способ

- 1.4 Плазменное электролитическое оксидирование

- 1.

5 Лазерное оксидирование

5 Лазерное оксидирование

- 1.1 Химический способ оксидирования стали

- 2 Оксидирование стали в домашних условиях

- 2.1 Подготовительные действия

- 2.1.1 Щелочное оксидирование

- 2.1.2 Кислотное оксидирование своими руками

- 2.1 Подготовительные действия

- 3 Заключение

Промышленные способы

Образование оксидной пленки на металлических поверхностях требует соблюдения определенных условий, применения специальных реагентов и растворов. В промышленных масштабах проведение работ осуществляется согласно существующим технологиям.

Химический способ оксидирования стали

Процесс основан на прохождении окислительно-восстановительной реакции. Защитный слой образуется под действием щелочей и солей кислот, выступающих в роли окислителей. Обработка изделий проводится при высоких и низких температурных режимах.

Горячий метод

Образование пленки осуществляется щелочным или кислым способом. В отсутствие щелочей процесс протекает 30 минут при температуре 98 – 100°C. Реагентом служат смеси, состоящие из фосфорной кислоты и азотнокислых солей кальция или бария. Защитная пленка, образуется из оксида железа и фосфатов.

Защитная пленка, образуется из оксида железа и фосфатов.

Щелочное химическое оксидирование проводится в горячих растворах щелочей с окислителями. Изделия выдерживаются в них от 10 до 60 минут при температуре 135-145°C . Состав металла влияет на толщину оксидной пленки и скорость ее образования. Малоуглеродистые стали вступают в реакцию медленнее высокоуглеродистых сортов. Поэтому растворы для их обработки содержат большое содержание щелочи.

Холодный метод

Чернение осуществляется путем погружения стали в раствор при 15-25 °C. С развитием современных технологий в процессе холодного оксидирования стали применяться неагрессивные, водорастворимые концентраты, не имеющие запаха. Благодаря этому холодный способ приобрел ряд преимуществ.

- Метод подходит для деталей из разных видов сталей и чугунов: углеродистых и легированных, холодного и горячего проката, после ковки или штамповки и порошковых металлов.

- Отсутствуют затраты на разогрев ванны и поддержание температурного режима, приобретение и установку контрольно-измерительных приборов и мощной вентиляции помещений.

- Сохраняются размеры и прочностные характеристики обрабатываемых деталей.

- Отсутствует темный легко удаляемый налет и улучшается товарный вид. Обрабатываемые поверхности приобретают насыщенный черный цвет.

- Высокий уровень антикоррозионной защиты.

- Увеличивается производительность за счет сокращения времени на оксидирование с 30 минут до 55 секунд.

- Корректировка концентрации рабочего раствора не требует остановки процесса.

После образования защитного слоя изделия хорошо промываются, сушатся и подвергаются промасливанию. Обработка маслом повышает антикоррозионные свойства, износостойкость покрытия и придает ему насыщенный черный цвет. Оксидное покрытие, не пропитанное маслами покрывают краской.

Анодное оксидирование стали

В основе метода лежит электрохимическая реакция. Образование оксидного слоя происходит благодаря анодной поляризации в жидких или твердых электролитах. В отличие от гальванической обработки при анодировании не применяются вспомогательные составы на основе цинка и хрома. Пленка образуется из элементов, входящих в состав обрабатываемой поверхности. Электрохимический способ поддается регулировке. Это позволяет создать прочное покрытие с одинаковой толщиной по всей площади.

Пленка образуется из элементов, входящих в состав обрабатываемой поверхности. Электрохимический способ поддается регулировке. Это позволяет создать прочное покрытие с одинаковой толщиной по всей площади.

Данная технология подходит для поверхностей с высокой адгезией. В результате анодирования получают два вида оксидных слоев. При использовании кислых электролитов образуется пористая пленка. На нее впоследствии наносят лакокрасочное покрытие. В нейтральных растворах получается барьерная защита, не требующая дополнительной обработки.

Способы анодирования

При проведении электрохимического оксидирования учитывается сорт стали и состав сплава. Создание защитного слоя проводится несколькими способами.

Теплый метод. Его можно отнести к подготовительному этапу, за которым последует дополнительная обработка. При температуре в пределах 50°C образуется пористая поверхность. Прочность и антикоррозионную стойкость она приобретает после нанесения слоя краски.

Холодный метод. Для поддержания температурного режима в пределах 5°C по всему объему электролита проводят непрерывную циркуляцию. К достоинствам способа относится высокая скорость образования оксидной пленки. На растворение металла требуется больше времени, что позволяет сохранить размеры обрабатываемых изделий.

Твердое анодирование. Особенность данного метода заключается в использовании нескольких электролитов. Состав повышает прочность пленки, стойкость стали к коррозии и к воздействию агрессивных сред.

Преимущества анодированного металла:

- Оксидная пленка надежно защищает от воздействия влаги, кислот и щелочей.

- Высокая прочность оксидного слоя повышает стойкость стали к механическим воздействиям

- Анодированное покрытие обладает диэлектрическими свойствами.

- Изделия из обработанного металла соответствуют всем нормам экологической безопасности.

- На посуде, обработанной данным способом, образуется не пригорающее покрытие.

- Анодирование повышает декоративные качества стали. Добавление в электролит солей позволяет изменить цвет металла. Окрашенные изделия приобретают глубокие ровные оттенки.

- Электрохимическое оксидирование позволяет скрыть царапины, потертости и другие дефекты поверхности металла.

Термический способ

Процесс протекает в специальных печах с использованием водяного пара или кислорода. Данный метод исключает использование химикатов. Обработка деталей производится при строгом соблюдении температурных режимов. Они зависят от химического состава металла и марки стали. Толщина образовавшегося защитного слоя не превышает 2 микрона.

Низколегированные марки стали, и железо выдерживают в печах при 300-350 °С. Данный метод подходит для воронения стрелкового оружия и декоративной отделки металла.

Легированные стали оксидируют при температуре 700 °С. в течение 60 минут. Толщина образованной защитной пленки составляет 1 — 1,5 микрона. Способ позволяет сохранить размеры обрабатываемых изделий.

Магнитные сплавы железа и никеля прокаливают в течение полутора часов при температуре от 400 до 800°С. Таким образом происходит образование диэлектрических плёнок полупроводников.

Термическим оксидированием создают защитный слой на изделиях из кремния, используемых в электронике. Процедура проводится при повышенном давлении и температуре от 800 до 1200 °С.

Плазменное электролитическое оксидирование

Процесс заключается в поверхностной обработке металлов и сплавов при низких температурах в кислородной среде. Он основан на традиционном анодировании. Отличием способа является действие микроразрядов высокой и сверхвысокой частоты на обрабатываемую поверхность. Их термическое и плазмохимическое влияние на используемый электролит приводит к формированию оксидного слоя.

Методика позволяет получить слой с многофункциональной защитой поверхностей. В результате обработки образуются оксидные пленки с высокими декоративными показателями, повышенной изоляционной, коррозионной и тепловой стойкостью.

Толщина покрытия составляет 200 – 250 мкм. Детали, обработанные плазменным способом, применяются в полупроводниковых соединениях, диодах, транзисторах и интегральных микросхемах. Их используют для повышения чувствительности в фотокатодах.

Лазерное оксидирование

Образование защитного слоя в данном случае происходит под воздействием лазерного луча. Изделие погружается под заданный слой воды. Плотность потока, продолжительность процесса и величина энергии лазерного излучения подбирается так, чтобы в процессе оксидирования нагрев поверхности металла не превысил температуру перехода воды в пар.

При обработке используют импульсный, непрерывный и точечный режим воздействия лучей на металл. Установки, используемые для оксидации, работают в инфракрасном диапазоне.

Преимущества этого способа:

- Метод позволяет регулировать толщину и сохранить технические характеристики деталей.

- В результате обработки повышается коррозионная стойкость, прочность и долговечность изделий.

- Значительно увеличиваются диэлектрические свойства и декоративные качества.

- Снижается коробление при обработке сложных по форме, тонкостенных и труднодоступных участков.

- Расширяется количество металлов и сплавов, пригодных для данного вида оксидирования.

- Повышается скорость процесса без приближения к критическим значениям температур.

Оксидирование стали в домашних условиях

Повысить прочность металлических изделий и улучшить их декоративные качества можно своими руками. Стоит учитывать, что покрытие будет уступать по качеству защитным слоям, полученным при промышленном процессе.

Подготовительные действия

Перед проведением процедуры необходимо подготовить рабочее место, требуемые препараты и инструменты. Для создания безопасных условий проводятся следующие мероприятия.

- Обеспечивается хорошая приточно-вытяжная вентиляция. Над местом проведения работ рекомендуется установить зонд.

- Подготавливается рабочая емкость для полного погружения детали.

- Изготавливается емкость из стекла, пластика или фаянса. Она необходима для приготовления растворов, нейтрализующих кислоту и щелочь.

- Приобретаются защитные средства: резиновые перчатки, респиратор, очки для работы с химреактивами, брезентовые фартук.

Соблюдение правил техники безопасности поможет провести оксидирование без травм, ожогов и убережет от вредного действия паров кислот и щелочей. Приобрести предметы индивидуальной защиты можно в магазинах рабочей одежды.

Щелочное оксидирование

Использование данного метода – самый простой способ нанесения оксидного слоя в домашних условиях. Для обработки изделия массой до 1 килограмма потребуется 100 г каустической соды и 30 г натриевой селитры.

Этапы проведения работ:

- В 1 литре воды растворяют 1кг каустика и 300 г селитры. Пропорции меняются в зависимости от требуемого объема реагента.

- Обрабатываемую деталь помещают в емкость с приготовленной смесью. В растворе, разогретом до 140⁰С, выдерживают изделие в течение 30 минут.

- После завершения процедуры проводят промывку от остатков рабочей смеси.

- Очищенную деталь пропитывают машинным маслом и протирают ветошью.

Для выполнения оксидирования можно использовать растворы едкого калия или натрия. Содержание реагента в 1 литре воды должно быть не меньше 700 граммов. Процедура проводится по аналогии.

Равномерный слой оксидной пленки можно получить, если обрабатываемое изделие полностью находится в растворе. Для этого необходимо поддерживать постоянный уровень жидкости.

Кислотное оксидирование своими руками

Перед началом работ поверхность детали тщательно очищается, с нее удаляются все загрязнения и налет. После очистки проводится обезжиривание с помощью водки, чистого спирта или растворителя.

Поэтапное проведение работ.

- Изделие помещают на 1 минуту в емкость с серной кислотой 5% концентрации. По истечении времени деталь промывают в кипяченой воде. Процедуру повторяют 2-3 раза.

- Обрабатываемый материал несколько минут кипятят в растворе хозяйственного мыла.

- Готовое изделие промывают, сушат и протирают машинным маслом. Его излишки удаляют ветошью.

После правильно выполненного оксидирования металлическая поверхность должна поменять цвет.

При отсутствии серной кислоты можно использовать смесь лимонной и щавелевой кислот. На 1 литр раствора берут по 2 грамма того и другого реагента. Кипячение в нем продолжают 20 минут. Обработанную деталь промывают слабощелочным раствором и пропитывают машинным маслом.

Заключение

Оксидирование – один из самых действенных методов повышения антикоррозионной стойкости стали. За счет образования плотного защитного увеличивается прочность и долговечность изделий, повышаются диэлектрические свойства и декоративные качества.

Существуют доступные способы проведения работы в домашних условиях. Соблюдение правил работы с агрессивными веществами, и выполнение инструкций поможет без проблем провести процедуру самостоятельно.

Используемая литература и источники:

- Справочник металлурга и химика цветной металлопромышленности.

Часть вторая / Д. Лиддель. — М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии

Часть вторая / Д. Лиддель. — М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии - Окрашивание полимерных материалов / А. Мюллер. — М.: Профессия, 2007.

- Химическая технология переработки редкометального сырья Кольского полуострова. — М.: Наука

- Статья на Википедии

Оксидирование металлических изделий в СПб недорого

Оксидирование — создание искусственной оксидной плёнки на поверхности изделия или заготовки в результате

окислительно-восстановительной реакции. Данную услугу преимущественно используют для получения защитных и

декоративных покрытий, а также для формирования диэлектрических слоёв.

Под пассивацией металлов подразумевается обработка поверхности, при которой образовывается тонкая пленка,

предотвращающая коррозию. Она выполняет функцию плотного барьера, благодаря чему процесс разрушения металла

замедляется или полностью приостанавливается. Зачастую металл обрабатывают с целью создания временной защиты от

неблагоприятного воздействия внешней среды, но эффективность данного метода зависит от целого ряда факторов.

Наши цены

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наши преимущества

Компания предлагает оперативное и качественное выполнение процедуры оксидирования металлов. Процедура представляет собой запуск окислительно-восстановительной реакции, в результате которой на поверхности изделий формируется оксидная пленка. Проведём работу в полном соответствии технологии. К каждому заказчику у нас предусмотрен индивидуальный подход. Вы сможете получить подробную консультацию по разным видам обработки металлов, чтобы подобрать вариант, который наиболее соответствует вашим задачам.

Процедура представляет собой запуск окислительно-восстановительной реакции, в результате которой на поверхности изделий формируется оксидная пленка. Проведём работу в полном соответствии технологии. К каждому заказчику у нас предусмотрен индивидуальный подход. Вы сможете получить подробную консультацию по разным видам обработки металлов, чтобы подобрать вариант, который наиболее соответствует вашим задачам.

Заказать услугу

Выполняем гальваническое покрытие любой сложности

Сохраняем точные размеры деталей

Используем современную автоматическую гальваническую линию

Предлагаем выгодные цены

Дополнительные услуги

Оксидирование стальных изделий

Цена: по запросу

Заказать услугу

Оксидирование магниевых сплавов

Цена: по запросу

Заказать услугу

Оксидирование титановых изделий

Цена: по запросу

Заказать услугу

Оксидирование алюминия

Цена: по запросу

Заказать услугу

Анодное оксидирование

Цена: по запросу

Заказать услугу

Примеры наших работ

Описание: Рисунок 4-4: Типичная система химического окисления Химические окислители, наиболее часто используемые на сегодняшний день, включают пероксид, озон и Газообразный озон может окислять загрязняющие вещества непосредственно или через Окисление с использованием жидкой перекиси водорода (H 2 O 2 ) Стехиометрия реакции | |

Синонимы: Код DSERTS: N13 (Химическое восстановление/окисление). | |

Применимость: Скорость и степень деградации целевого КОК Перманганат относительно более стабилен и относительно более | |

Ограничения: Следующие факторы могут

| |

Потребность в данных: Техника в | |

Данные производительности: На месте | |

Стоимость: В настоящее время данные о расходах отсутствуют.

| |

Каталожные номера: АООС, АООС, Обработка МТБЭ Руководство по документированию и Резюме Расширенный EPA, 1988, Руководство по проведению восстановительных расследований и | |

Информация о сайте: Контактные лица: Общие контакты агентства FRTR Веб-сайты, посвященные технологиям: Правительственные веб-сайты Негосударственные веб-сайты Информация о продавце: Список поставщиков, предлагающих In Правительственный отказ от ответственности Здоровье и безопасность: Анализ опасностей |

Методы химического окисления | ЭМИС

Схема метода

Методика и теоретическое описание

Целью химического окисления является окисление органических загрязнителей до менее опасных или безвредных веществ. В лучшем случае полное окисление органических веществ приведет к образованию СО 2 и H 2 O. Этот метод также можно использовать для удаления неорганических компонентов (например, окисление цианида). Химическое окисление также можно использовать в сочетании с биологической очисткой. В этом случае мы имеем в виду частичное окисление. Цель химического окисления в качестве метода предварительной обработки состоит в том, чтобы либо разрушить трудноразлагаемые компоненты и сделать их пригодными для биологического разложения, либо ограничить образование ила путем частичного окисления ила.

Этот метод также можно использовать для удаления неорганических компонентов (например, окисление цианида). Химическое окисление также можно использовать в сочетании с биологической очисткой. В этом случае мы имеем в виду частичное окисление. Цель химического окисления в качестве метода предварительной обработки состоит в том, чтобы либо разрушить трудноразлагаемые компоненты и сделать их пригодными для биологического разложения, либо ограничить образование ила путем частичного окисления ила.

Химическое окисление включает добавление или образование окислителей в сточных водах. Несколько используемых в настоящее время окислителей включают озон (O 3 ), перекись водорода (H 2 O 2 ), гипохлорит натрия или отбеливающий раствор (NaOCl), диоксид хлора (ClO 2 ), газообразный хлор (Cl 2 ), пероксиуксусная кислота (C 2 H 4 O 3 ) и чистый кислород (O 2 ). Возможны также комбинации окислителей. Наиболее активным окислителем является гидроксильный радикал (ОН°). Это может быть образовано из озона или перекиси водорода после активации катализатором (например, Fe 2+ в реакции Фентона) или с помощью УФ-света.

Наиболее активным окислителем является гидроксильный радикал (ОН°). Это может быть образовано из озона или перекиси водорода после активации катализатором (например, Fe 2+ в реакции Фентона) или с помощью УФ-света.

Установка для химического окисления состоит из буферной емкости, реактора и дозатора окислителя. Это может быть дополнено УФ-установкой. Большинство окислителей не являются селективными, поэтому часто необходима предварительная очистка (например, этап фильтрации) сточных вод.

Особые преимущества и недостатки

Каждый окислитель имеет свои преимущества и недостатки. В целом, эта техника требует немного места. Следует принимать во внимание потенциальные риски передозировки (например, возможность убить более поздний метод биологической очистки). Поскольку большинство химических веществ не являются селективными, (частичное) окисление может создавать продукты, которые на самом деле более токсичны, чем исходные загрязнители.

Недостатком реакции Фенона является чувствительность к pH и повышенное образование шлама.

Области применения

Ниже приводится краткое описание некоторых примеров химического окисления:

- Очистка подземных вод от цианидов, ПАУ, БТЭК, фенолов и других органических микрозагрязнителей.

- Химическое окисление перколяционной воды как постбиологическая очистка. Целью этого является дальнейшее окисление некоторых остаточных загрязняющих веществ (стойких ХПК или АО).

- Повышение биоразлагаемости за счет обработки притоков и стоков системы биологической очистки. Помимо увеличения отношения БПК/ХПК, потенциально токсичные вещества могут быть преобразованы в молекулы, которые легко разлагаются биологически.

- Удаление цветных компонентов (например, текстильная или бумажная промышленность).

- Обеззараживание гальваностоков.

- Обработка охлаждающей воды (восстановление АОХ и биологический рост).

Граничные условия

Требования к очистке сточных вод минимальны или вообще отсутствуют. Иногда проводится дешевая предварительная обработка (например, удаление Fe из грунтовых вод), чтобы ограничить затраты на химическое окисление.

Иногда проводится дешевая предварительная обработка (например, удаление Fe из грунтовых вод), чтобы ограничить затраты на химическое окисление.

Важным моментом при использовании УФ-излучения является мутность и цвет сточных вод. Мутность снижает проницаемость УФ-излучения, а цвет может поглощать УФ-излучение. Поэтому для достижения требуемой степени очистки может потребоваться более интенсивное освещение. Таким образом, среди прочего важно, чтобы взвешенные компоненты удалялись из сточных вод заранее. Это можно легко сделать, например, с помощью песочной фильтрации.

Тестирование используется для определения наиболее оптимальных условий процесса. Важную роль при этом играют такие параметры, как тип окислителя, необходимая дозировка, кислотность и время пребывания в реакторе.

Эффективность

Химическое окисление в основном используется для удаления стойких органических веществ (например, диоксинов, пестицидов и биоцидов), органических соединений (например, БПК и ХПК, АОХ, ЭОГ, ООУ, ТОГ, БТЭК (бензол, толуол, этилбензол и ксилол, МАУ, фенолы и ПАУ), питательные вещества (азот и фосфорорганические соединения) и неорганические соли (например, CN — , S -2 и SO 3 -2 ).

В случае неподатливых компонентов ХПК и красителей не существует известных ограничений для обработки входных концентраций. Оба параметра можно убрать до 100%.

В целом, выход химического окисления от хорошего до отличного. Скрининг должен показать, можно ли использовать эту технологию в конкретном случае, возможно, с предшествующими этапами лечения. Намеченный выход также может быть достигнут за счет возможного увеличения дозировки окислителя. Однако при этом необходимо идти на компромисс с общей себестоимостью.

Вспомогательные добавки

Помимо вышеупомянутых окислителей (см. параграф описания метода и теории), также могут быть добавлены катализаторы (Fe 2+ ).

Вопросы охраны окружающей среды

Для введения или образования окислителей требуется определенное количество дополнительной энергии.

Конечными продуктами химического окисления являются окисленные загрязняющие вещества, с одной стороны, и остаточные концентрации оксидантов или продуктов их разложения, с другой стороны (например, уксусная кислота при использовании пероксиуксусной кислоты в качестве окислителя). Они сбрасываются вместе с очищенными сточными водами.

Они сбрасываются вместе с очищенными сточными водами.

Перед сбросом сточных вод необходимо убедиться в отсутствии чрезмерного количества окисляющих веществ.

Затраты

Затраты могут определяться различными факторами, такими как объем сточных вод, тип и концентрация загрязняющего вещества, наличие разрушающих компонентов, желаемый выход и т. д.

Для озона можно использовать следующие допущения. для оценки операционных затрат:

- Энергозатраты на производство O 3 : Для чистого кислорода затраты составят от 6 до 15 кВтч/кг O 3 , для воздуха от 17 до 30 кВтч/кг O 3

- Себестоимость энергии: 0,06 €/кВтч

- Концентрация производимого озона: 8–10 % (от 10 до 12 кг O 2 / кг O 3 )

- Себестоимость кислорода: 140 €/т

Требуемая доза озона должна быть определена экспериментальным путем. Типичная дозировка озона составляет 2 кг озона/кг ХПК. Эксплуатационные расходы на энергию и кислород, в зависимости от требуемой дозировки, составят от 1 до 2 евро/м 3 .

Эксплуатационные расходы на энергию и кислород, в зависимости от требуемой дозировки, составят от 1 до 2 евро/м 3 .

Учитывая ограниченную стабильность, озон необходимо производить на месте. Для генератора озона производительностью 1,5 кг озона в час следует учитывать инвестиционные затраты в размере 100 000 евро. Контактный резервуар и трубопроводы должны быть в состоянии противостоять окислительным условиям.

Дозировка жидкого окисления, как H 2 O 2 , требует низких капиталовложений. Если также требуется активация УФ-излучением, инвестиционные затраты будут значительно выше. Для окисления расхода сточных вод 1 м 3 /ч и 5.000 мг ХПК/л, инвестиционные затраты на УФ-лампы составляют примерно 65.000 евро.

Комментарии

Озон, который остается после производства озона, можно повторно использовать, например, в биологической очистке сточных вод.

Сложность

Сложность метода отчасти вызвана необходимостью правильно дозировать окислители и, возможно, катализаторы.

Уровень автоматизации

Автоматизация возможна, но требует эффективных последующих действий.

Ссылки

- EIPPCB, Справочный документ по НДТ в общих системах очистки и управления сточными водами и отработанными газами в химическом секторе, проект, февраль 2009 г. (пересмотр после выпуска)

- TNAV, опрос поставщиков, 2008 г.

- TNAV, День встречи академии и промышленности; Тема: усовершенствованные процессы окисления (АОП), Sint-Katelijne Waver, 11.04.2008

- VITO-SCT, редакция технических примечаний WASS, 2008 г.

Версия февраля 2010 г.

Гелинкте Pagina’s:

Химическое окисление in sit Воздействует на средние и высокие концентрации

Быстрое время обработки

(от недель до месяцев)

Насыщенные и ненасыщенные зоны

Обычно требуется многократное применение

In Situ Обзор химического окисления

In Situ Химическое окисление (ISCO) включает введение или прямое смешивание реактивных химических окислителей с грунтовыми водами и почвой с основной целью быстрого и полного разрушения загрязняющих веществ. ISCO — это универсальная технология очистки, которая чаще всего применяется в зонах источников, характеризующихся умеренными и высокими концентрациями загрязняющих веществ в подземных водах, значительным сорбированным загрязнением и потенциальным наличием остаточного, раздельно-фазового загрязнения (капли или ленты LNAPL или DNAPL).

ISCO — это универсальная технология очистки, которая чаще всего применяется в зонах источников, характеризующихся умеренными и высокими концентрациями загрязняющих веществ в подземных водах, значительным сорбированным загрязнением и потенциальным наличием остаточного, раздельно-фазового загрязнения (капли или ленты LNAPL или DNAPL).

Успешная обработка исходных зон требует детального понимания природы и распределения массы загрязняющих веществ, а также агрессивного подхода к применению, который максимизирует контакт окислителя с загрязняющим веществом и доставляет достаточное количество окислителя для обработки растворенных, сорбированных и раздельнофазные загрязнения. REGENESIS предлагает две безопасные и эффективные технологии окисления для обработки почвы и грунтовых вод — PersulfOx® и RegenOx®. В обеих наших технологиях ISCO используются уникальные и мощные катализаторы, которые максимально увеличивают срок службы обработки, обеспечивают эффективное окисление и способствуют безопасному использованию химикатов в полевых условиях.

REGENESIS каждую неделю просматривает данные с десятков мест, где рассматривается вопрос о ISCO. Наши высококвалифицированные специалисты работают с нашими клиентами над разработкой технически строгих и экономичных решений для обработки ISCO различных загрязняющих веществ на объектах с различными условиями. Наши бесплатные оценки проектов обычно учитывают:

- Цели лечения

- Здоровье и безопасность практикующего врача

- Характер и степень загрязнения

- Характеристика грунтов и гидрогеология целевой зоны обработки

- Возможное сочетание с другими технологиями восстановления (например, биоремедиация, термическая обработка, земляные работы и т. д.)

- Подходы и методы применения

REGENESIS приветствует возможность предоставить вам и вашей команде инструменты, необходимые для успешного планирования и реализации вашего следующего проекта ISCO.

9 причин рассмотреть возможность использования МСКЗ для вашего объекта

В этой электронной книге описываются преимущества химического окисления in situ (ISCO). Существует множество химических окислителей, которые будут иметь различные уровни эффективности в зависимости от целевого загрязнителя, состояния почвы, гидрогеологии и целей восстановления, но при разумном и избирательном использовании они могут быть очень экономичным инструментом восстановления для достижения положительных результатов. . Химическое окисление на месте (ISCO) — это рентабельная технология, которая включает в себя доставку химических окислителей в недра почвы и грунтовые воды для уничтожения органических загрязнителей. ISCO можно применять различными способами, и это безопасный и эффективный подход к восстановлению. Он также применим к целому ряду подземных условий, и научно доказано, что он дает быстрые результаты.

Существует множество химических окислителей, которые будут иметь различные уровни эффективности в зависимости от целевого загрязнителя, состояния почвы, гидрогеологии и целей восстановления, но при разумном и избирательном использовании они могут быть очень экономичным инструментом восстановления для достижения положительных результатов. . Химическое окисление на месте (ISCO) — это рентабельная технология, которая включает в себя доставку химических окислителей в недра почвы и грунтовые воды для уничтожения органических загрязнителей. ISCO можно применять различными способами, и это безопасный и эффективный подход к восстановлению. Он также применим к целому ряду подземных условий, и научно доказано, что он дает быстрые результаты.

Загрузить электронную книгу

Если у вас уже есть проект и вам нужно решение по устранению неполадок, запросите дизайн.

У вас есть вопросы или вы хотите обсудить некоторые идеи? Свяжитесь с нами, чтобы связаться с местным представителем.

Узнать больше

- Является ли ISCO подходящим решением для вашей проблемы загрязнения? Узнайте здесь.

- 9 причин рассмотреть Химическое окисление на месте для обработки вашего участка. Скачать электронную книгу.

- Узнайте больше о подходящих продуктах REGENESIS для ISCO:

- ПерсульфОкс ®

- РегенОкс ®

- Взгляните на наш послужной список с ISCO с помощью этих тематических исследований.

Часто задаваемые вопросы о

In Situ Химическое окисление

Что такое

In Situ Химическое окисление?

Химическое окисление на месте (ISCO) включает прямое смешивание реактивных химических окислителей с грунтовыми водами и почвой для быстрого удаления загрязняющих веществ из недр. ISCO — это универсальная технология очистки, которая часто используется в зонах источника, характеризующихся умеренной или высокой концентрацией загрязняющих веществ в грунтовых водах, значительным сорбированным загрязнением и потенциальным наличием остаточного, раздельно-фазового загрязнения (капли или ленты LNAPL или DNAPL).

Подходит ли

In Situ для химического окисления для моего проекта?

Химическое окисление на месте подходит для вашего проекта, если зоны источника имеют умеренную или высокую концентрацию загрязняющих веществ в грунтовых водах, значительное сорбированное загрязнение и потенциальное присутствие остаточного, раздельно-фазового загрязнения (LNAPL или DNAPL, капли или ленты). ). Кроме того, ISCO требует, чтобы у вас было детальное понимание природы и распределения массы загрязняющих веществ, а также агрессивный подход к применению, который максимизирует контакт окислителя с загрязняющим веществом и доставляет достаточное количество окислителя для обработки загрязнителей.

Безопасен ли

In Situ для химического окисления?

Во время In Situ Химическое окисление химическая реакция варьируется в зависимости от используемой окислительной добавки, загрязнителя и геохимии недр. Многие химические окислители были привезены из других секторов промышленности и могут быть опасными. Некоторые технологии, такие как RegenOx, были разработаны специально для чувствительного к окружающей среде использования при восстановлении водоносных горизонтов. RegenOx — это мощная, но безопасная коррекция, которая не оставляет вредных остатков и остается устойчивым средством с дополнительными методами биоремедиации.

Некоторые технологии, такие как RegenOx, были разработаны специально для чувствительного к окружающей среде использования при восстановлении водоносных горизонтов. RegenOx — это мощная, но безопасная коррекция, которая не оставляет вредных остатков и остается устойчивым средством с дополнительными методами биоремедиации.

Химическое окисление метиленового синего с использованием реакции Фентона

. 2001 июнь 1; 84 (1): 57-71.

doi: 10.1016/s0304-3894(01)00202-3.

К Дутта

1

, S Mukhopadhyay, S Bhattacharjee, B Chaudhuri

принадлежность

- 1 Химический факультет Джадавпурского университета, 700 032, Калькутта, Индия.

PMID:

11376884

DOI:

10.

1016/s0304-3894(01)00202-3

1016/s0304-3894(01)00202-3

К. Датта и соавт.

Джей Хазард Матер.

.

. 2001 июнь 1; 84 (1): 57-71.

дои: 10.1016/s0304-3894(01)00202-3.

Авторы

К Дутта

1

, С. Мукхопадхьяй, С. Бхаттачарджи, Б. Чаудхури

принадлежность

- 1 Химический факультет Джадавпурского университета, 700 032, Калькутта, Индия.

PMID:

11376884

DOI:

10.

1016/s0304-3894(01)00202-3

1016/s0304-3894(01)00202-3

Абстрактный

Окисление с помощью реакций Фентона является проверенным и экономически целесообразным процессом уничтожения различных вредных загрязняющих веществ в сточных водах. Мы сообщаем здесь об окислении метиленового синего, основного красителя тиазинового ряда, с использованием реакции Фентона, подобной реакции, при нормальной лабораторной температуре и атмосферном давлении. Влияние различных параметров, таких как начальные концентрации красителя, Fe2+ и h3O2, рН раствора, температуры реакции и добавленных электролитов, на окисление красителя, присутствующего в разбавленном водном растворе в диапазоне концентраций (3,13-9.39)x10(-5)моль дм(-3) (10-30 мг л(-1)). Полученные результаты свидетельствуют о том, что краситель наиболее эффективно окисляется в водном растворе при мольном соотношении краситель:Fe(2+):h3O2 1:1,15:14,1. Удаление красителя более чем на 98% может быть достигнуто за 1 час в диапазоне рН 2,2-2,6 при 299 К, что соответствует примерно 81% снижению исходной ХПК. Полученные результаты будут полезны при проектировании систем очистки различных краскосодержащих сточных вод.

Полученные результаты будут полезны при проектировании систем очистки различных краскосодержащих сточных вод.

Похожие статьи

Разложение 4-хлоргваякола темным Фентоном и солнечным фото-Фентоном ускоряет процессы окисления.

Самет Ю., Аяди М., Абдельхеди Р.

Самет Ю. и др.

Водная среда Res. 2009 г., декабрь 81(12):2389-97. дои: 10.2175/106143009×425997.

Водная среда Res. 2009.PMID: 20099623

Разложение 1,2-дихлорэтана из промывных вод ионообменной смолы с помощью окисления Фентона.

Вилве М., Вилхунен С., Вепсаляйнен М., Курниаван Т.А., Лехтонен Н., Исомяки Х., Силланпяя М.

Вилве М. и др.

Environ Sci Pollut Res Int. 2010 май; 17(4):875-84. doi: 10.1007/s11356-009-0291-5. Epub 2010 26 января.

Environ Sci Pollut Res Int. 2010.PMID: 20101466

Синхронное удаление метиленового синего с использованием реакции Фентона, индуцированной оксоанионом фосфора и процессом облучения погруженной плазмой.

Son G, Kim DH, Lee JS, Kim HI, Lee C, Kim SR, Lee H.

Сон Г и др.

J Управление окружающей средой. 2018 15 января; 206:77-84. doi: 10.1016/j.jenvman.2017.10.024. Epub 2017 20 октября.

J Управление окружающей средой. 2018.PMID: 2

74

Микроволновые плазменные струи атмосферного давления для очистки сточных вод: разложение метиленового синего как модельного красителя.

Гарсия М.С., Мора М., Эскивель Д., Фостер Х.Е., Родеро А., Хименес-Санчидриан С., Ромеро-Сальгуэро Ф.Дж.

Гарсия М.С. и др.

Хемосфера. 2017 авг;180:239-246. doi: 10.1016/j.chemosphere.2017.03.126. Epub 2017 1 апр.

2017 авг;180:239-246. doi: 10.1016/j.chemosphere.2017.03.126. Epub 2017 1 апр.

Хемосфера. 2017.PMID: 28411539

Косметическая очистка сточных вод с использованием процессов Fenton, Photo-Fenton и h3O2/UV.

Марциновский П.П., Богацки Ю.П., Наумчик Ю.Х.

Марчиновский П.П. и соавт.

J Environ Sci Health A Tox Hazard Subst Environ Eng. 2014;49(13):1531-41. дои: 10.1080/10934529.2014.938530.

J Environ Sci Health A Tox Hazard Subst Environ Eng. 2014.PMID: 25137541

Посмотреть все похожие статьи

Цитируется

Получение и оценка иерархического композита Bi 2 MoO 6 /MSB для фотокаталитических характеристик, управляемых видимым светом.

Цай Л, Чжоу И, Ван З, Чен Дж, Цзи Л, Го Дж, Ван И, Сонг В, Лю Дж.

Кай Л и др.

RSC Adv. 22 ноября 2019 г.; 9(65):38280-38288. дои: 10.1039/c9ra06559h. Электронная коллекция 2019 19 ноября.

RSC Adv. 2019.PMID: 35541824