Химическая и электрохимическая коррозия: Химическая коррозия

Содержание

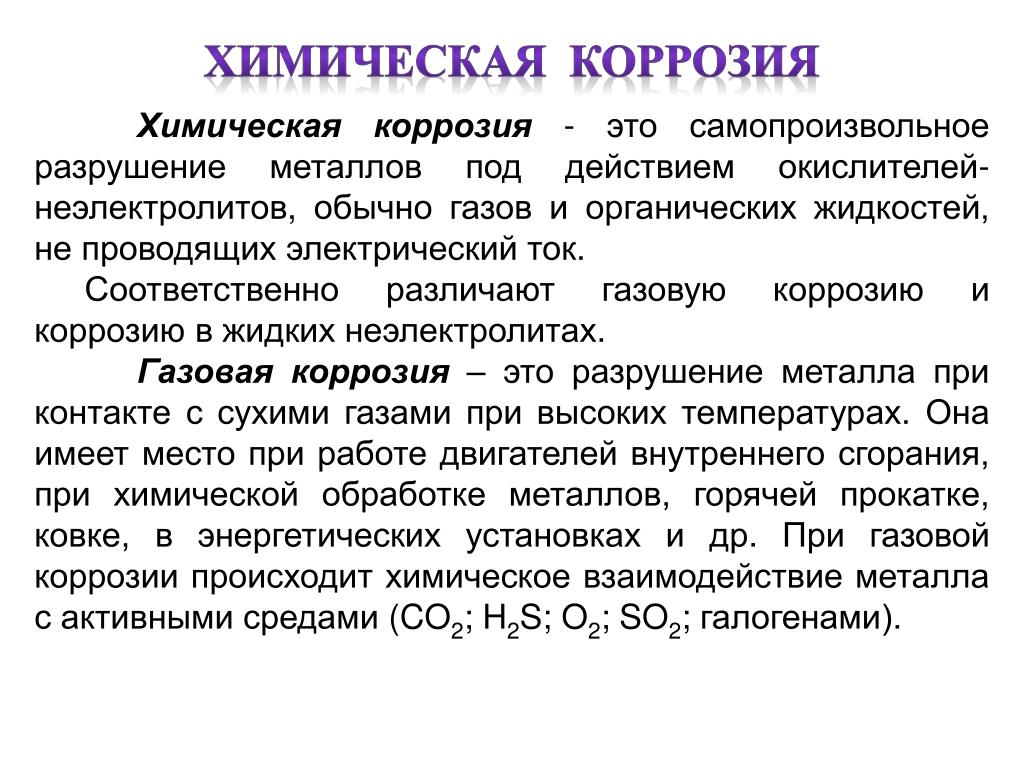

Химическая коррозия — основные виды, факторы формирования, стадии протекания

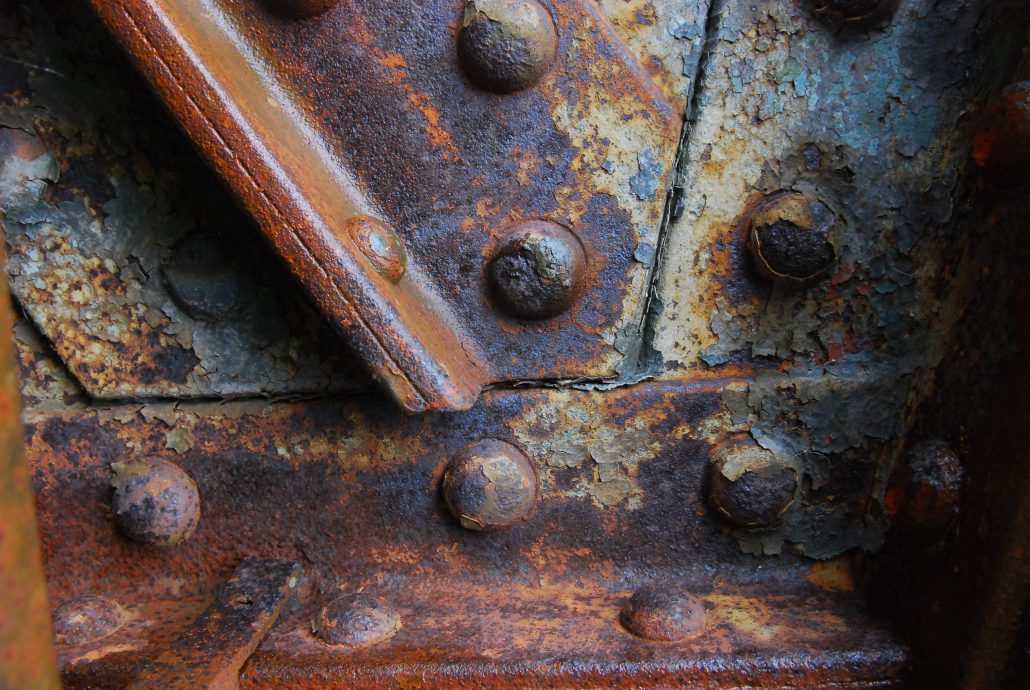

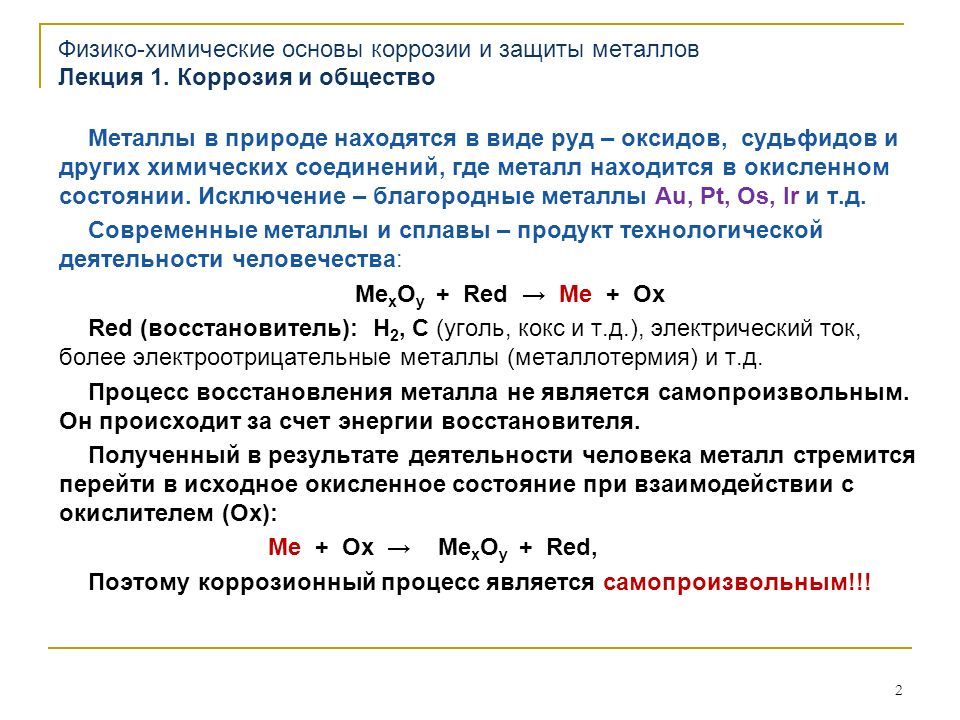

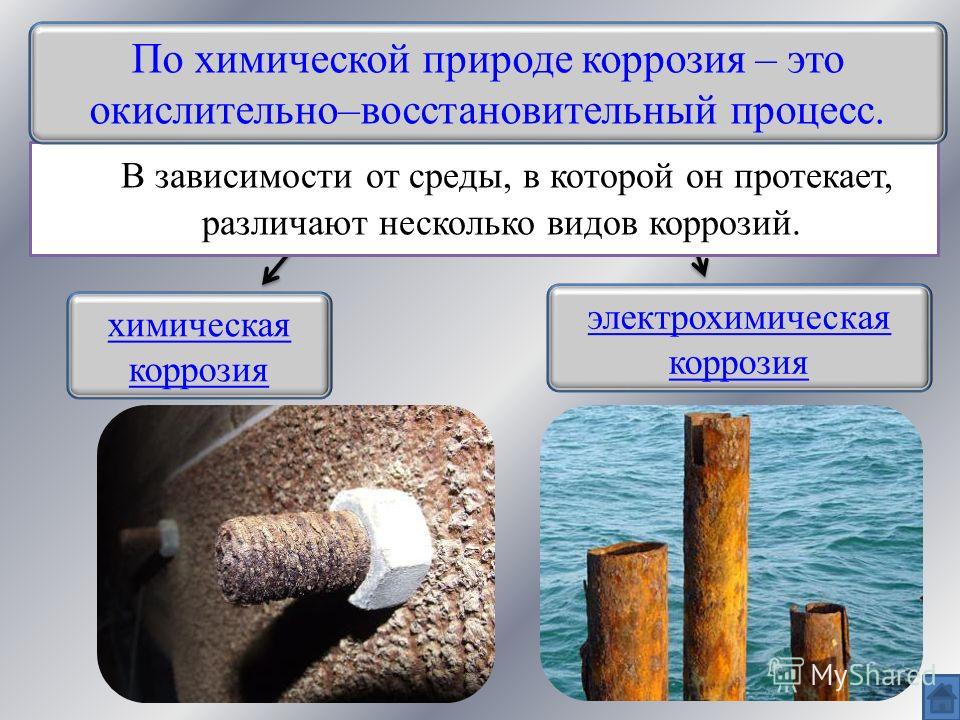

Химическая коррозия металлов – это опасное явление, способное привести к их полному разрушению. Процесс напрямую связан со способностью материала вступать во взаимодействие со средой, представляющей повышенную химическую опасность.

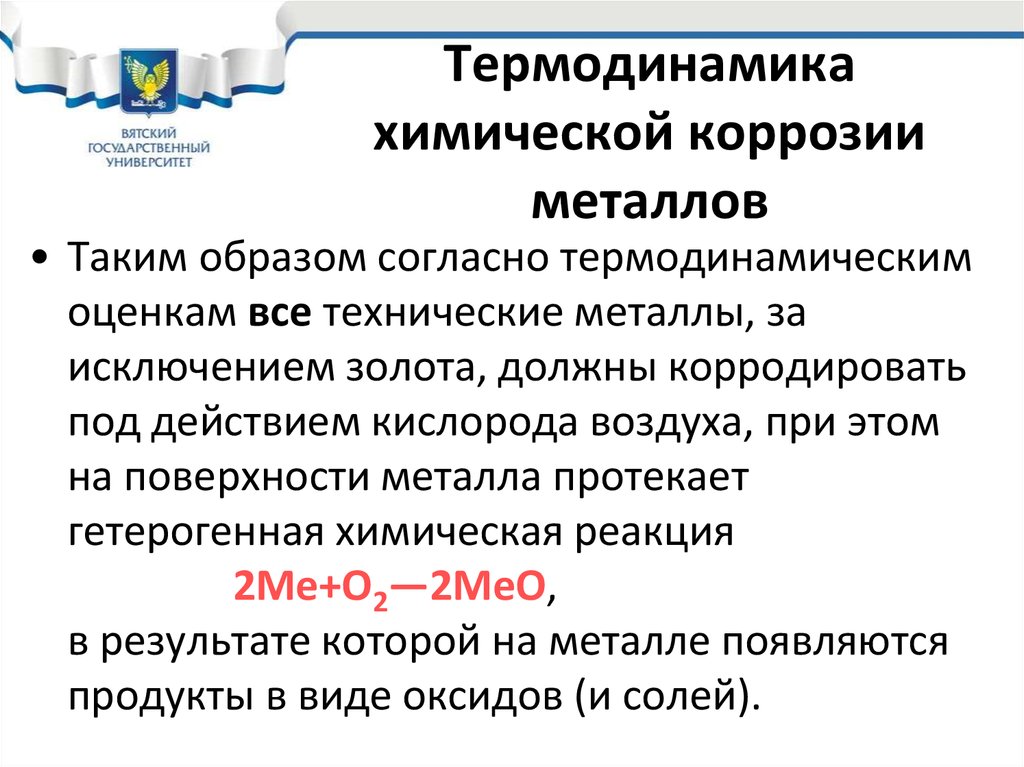

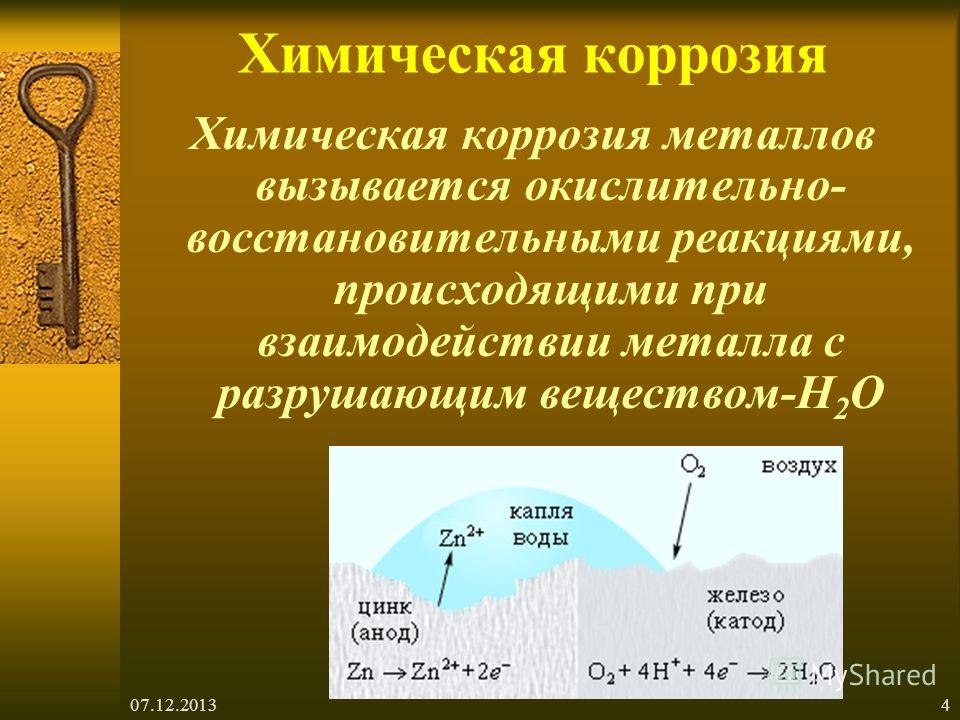

Среди важных свойств протекания химической коррозии металла – параллельный процесс окисления и восстановления. Ученые не отмечают прямой связи с электрическим током, который потенциально может образовываться или воздействовать на участвующие в реакции материалы.

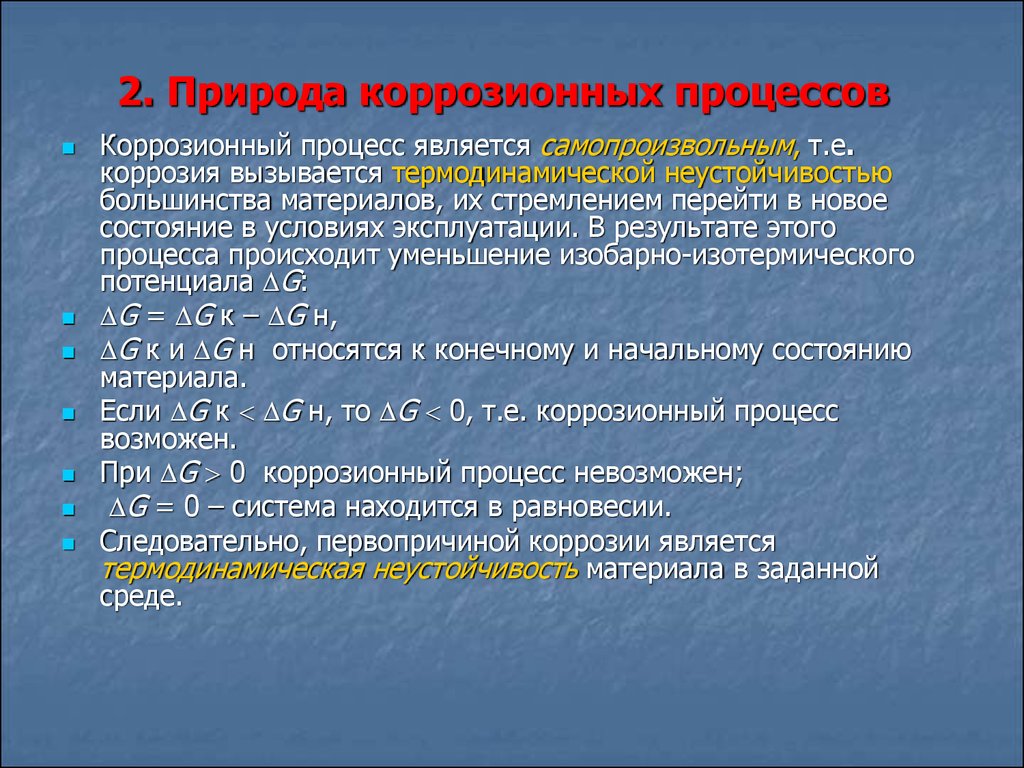

Если рассматривать первопричину распространения такого процесса, то мы быстро придем к выводу – она кроется в термической нестабильности металлов разных типов.

Они склонные под воздействием окислительных компонентов среды быстро переходить в устойчивое состояние и зачастую это происходит полностью непроизвольно.

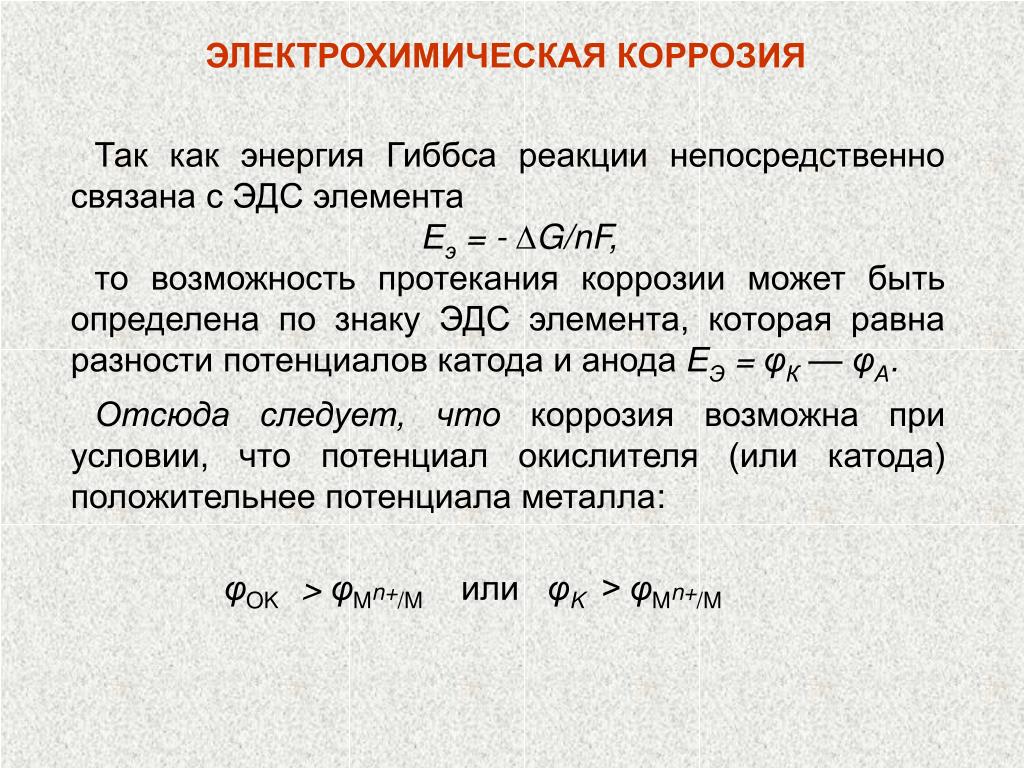

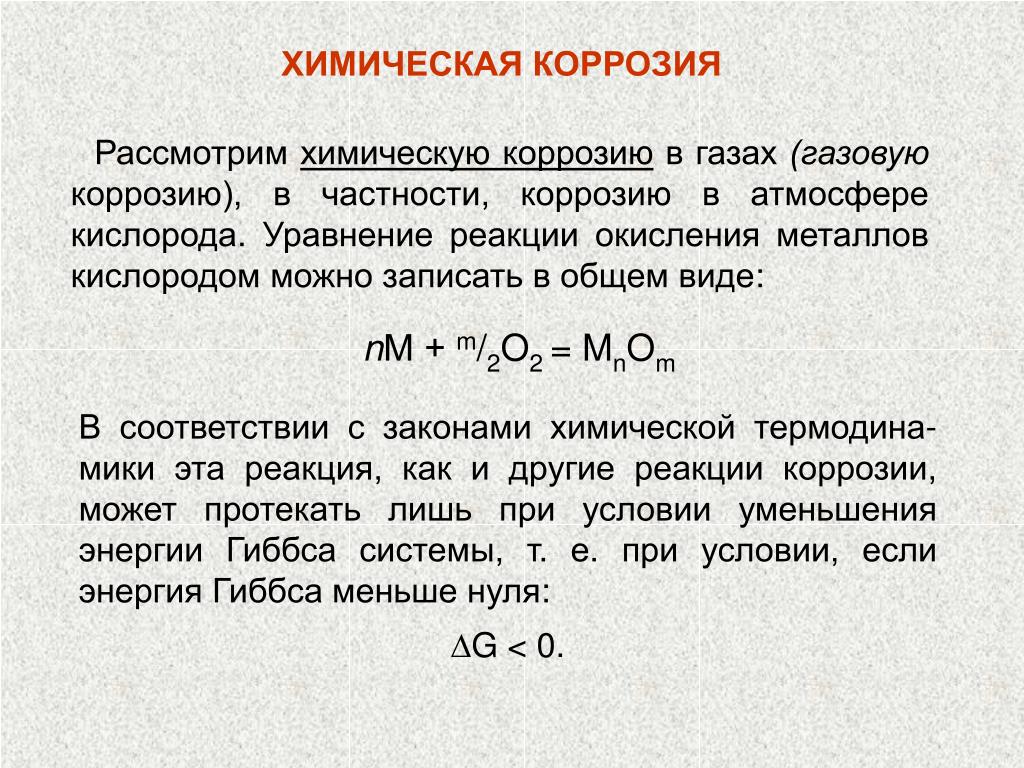

Процесс окисления и восстановления при протекании химической коррозии происходит на фоне уменьшения потенциала системы. При этом нужно учитывать знаки изменения потенциала, чтобы предсказать риск произвольного запуска такого процесса и его интенсивного протекания внутри материала.

При этом нужно учитывать знаки изменения потенциала, чтобы предсказать риск произвольного запуска такого процесса и его интенсивного протекания внутри материала.

Ученые определяют основным критерием, который стимулирует самопроизвольный процесс, такой показатель, как изобарно-изотермический потенциал G.

Когда реакция начинает протекать произвольно, он значительно убывает. При этом скорость уменьшения может меняться в зависимости от типа материалов, условий коррозионной среды и ряда других ключевых параметров.

Основные виды химической коррозии

Ученые выделяют два основных типа химической коррозии. Газовая протекает при контакте поверхности металла с газами. Она усиливается по мере изменения температуры среды.

Также химическая коррозия способна активно протекать в жидкостях-электролитах, если для этого формируются необходимые внешние условия.

Рассмотрим особенности обоих описанных процессов более подробно, чтобы понять, как можно создать дополнительную защиту от них.

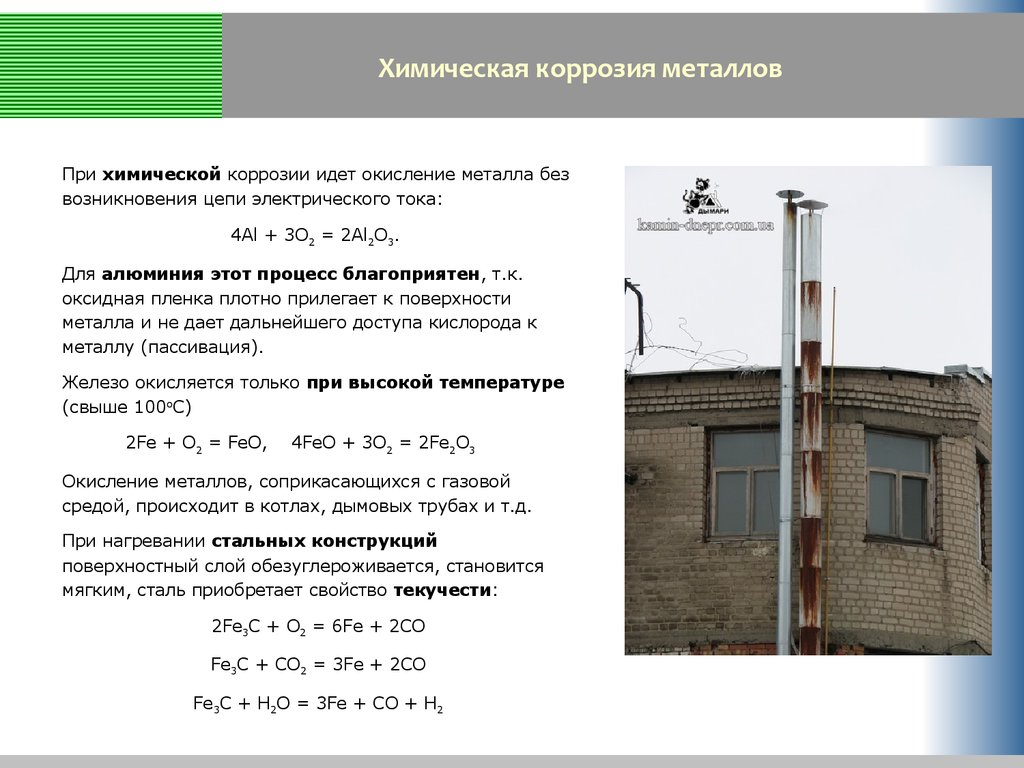

Газовая коррозия металлов

Научная статистика показывает, что газовая коррозия металлов протекает наиболее часто. При рассмотрении химической порчи она значительно более распространена, чем жидкостное ржавение при контакте с электролитами.

Важный фактор здесь – высокая температура. Если металл сильно нагрет и на него начинает воздействовать газ, происходит разрушение.

Так как уровень температур должен быть достаточно высок, а при обычном использовании создать условия для протекания такой химической коррозии довольно сложно, процесс часто наблюдается в металлургии.

Из-за этого страдает оборудование, используемое при штамповке, ковке, горячей прокатке и других процессах. Без дополнительной защиты длительность использования подобной техники станет значительно меньше.

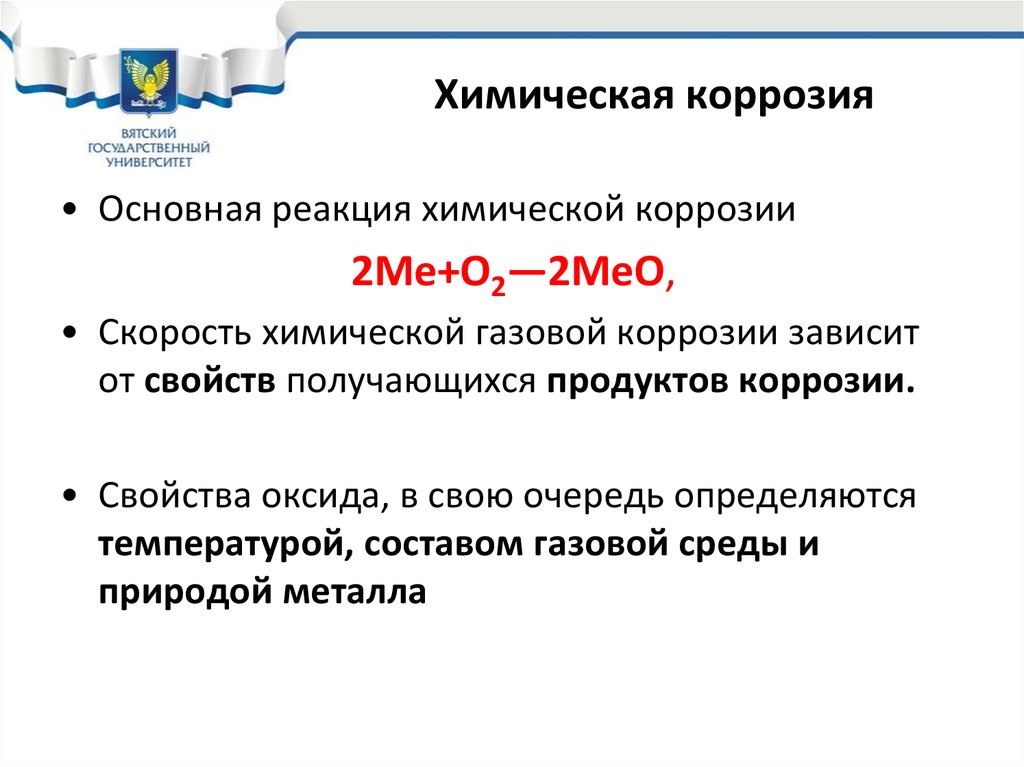

Опасность представляет и контакт металла с кислородом. Формула реакции, которая запускается в таком случае, выглядит следующим образом: Ме + 1/2О2 – МеО.

Эта реакция имеет четкое окислительное направление, потому напрямую связана с показателями парциального кислородного давления. Стоит обратить внимание на то, что реакция может быть равновесной, смещенной к образованию оксида, либо протекающей в обратном направлении.

Стоит обратить внимание на то, что реакция может быть равновесной, смещенной к образованию оксида, либо протекающей в обратном направлении.

Очень важно понимать, с какой газовой смесью контактирует металл в той области, где вы его используете. Хорошее понимание парциального давления кислорода в смеси даст нам температурный интервал.

Именно в нем будет запускаться окислительный процесс, приводящий к разрушению материала или значительному ухудшению уровня его качества.

Факторы скорости протекания газовой химической коррозии

По мере исследования особенностей процесса протекания химической коррозии, ученые смогли определить важные факторы, которые влияют на ее скорость и другие особенности. К ним относятся такие, как:

- Температура среды, в которую погружен металл.

- Состав сплава и другие особенности металла.

- Особенности газовой среды, ее состав, преобладающие элементы.

- Длительность контактирования материала с коррозийной средой.

- Появляющийся продукт коррозии.

Как и в случае с другими типами коррозийных поражений, большое значение имеет тип и особенности создающейся на поверхности оксидной пленки.

Особенности формирования оксидных пленок при газовой коррозии

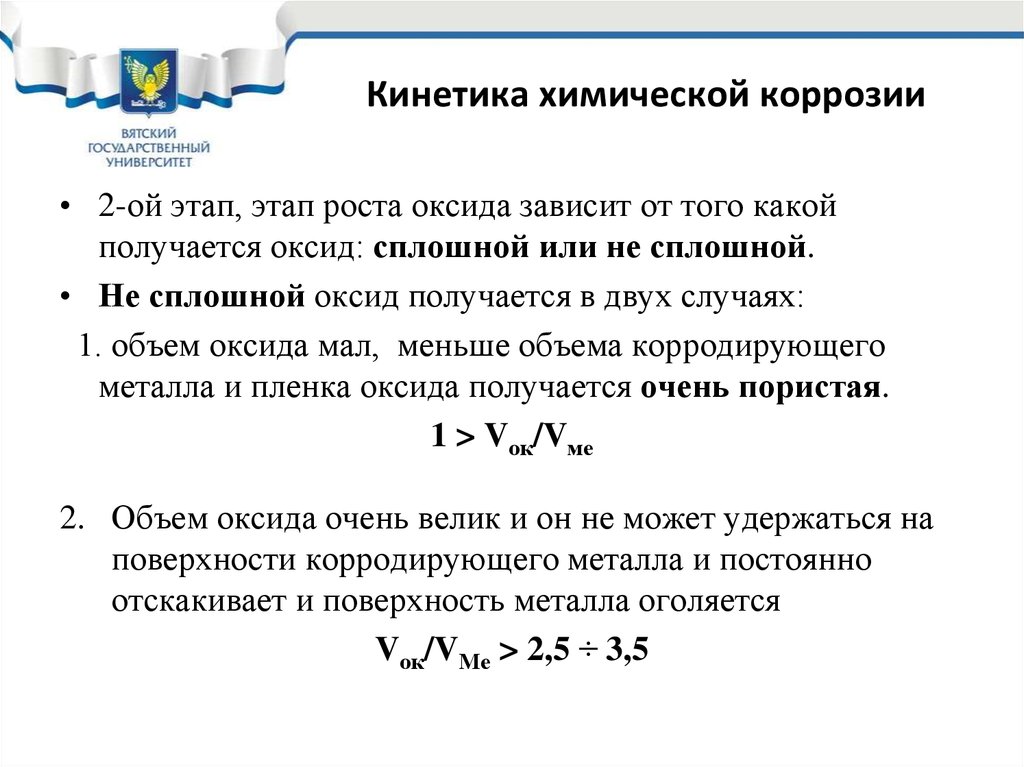

Весь процесс формирования оксидной пленки на поверхности металла можно разделить на две крупные стадии:

Абсорбирование молекул кислорода на поверхности металлического изделия

Это происходит на тех участках, которые находятся в непосредственном контакте с атмосферой. Заметно появление ионной связи – атом кислорода забирает у металла по два электрода.

Можно предположить, что формирование очень сильной и стабильной связи при протекании такой реакции связано с попаданием кислорода в особое поле атомов металла.

Когда поверхность материала будет полностью наполнена окислителем, окажется сформирована мономолекулярная пленка. Она имеет склонность к утолщению со временем. Это уменьшает дальнейший контакт с кислородом, но сам опасный коррозийный процесс уже оказывается запущен.

Формирование химического соединения

Это явление характерно для ситуации, в которой происходит активное взаимодействие металла и газа. Из-за воздействия окислительных компонентов сплав начинает активно терять валентные электроны. Стремительно формируются и накапливаются продукты коррозии.

Дальнейшее протекание процесса будет во многом характеризоваться особенностями оксидной пленки. Так если она отличается повышенным уровнем защиты, сам коррозийный процесс будет замедляться.

Виды оксидных пленок

Когда химическая коррозия происходит под действием температуры и газовой среды, могут сформироваться три вида пленок:

- Тонкие. Со стороны заметить их будет невозможно. Они одни из самых не прочных, могут легко стираться под действием механического давления.

- Средние. Могут быть замечены, потому что со стороны металл слегка меняет цвет.

- Толстые. Хорошо заметны невооруженным глазом.

Чтобы не допустить протекание опасных процессов разрушения материала, важно сделать пленку защитной.

Факторы формирования защитной пленки

Оксидная пленка способна оказывать выраженное защитное воздействие на материал. Но для этого требуется, чтобы она соответствовала нескольким важным требованиям:

- Сплошность. На поверхности пленка распределяется ровным слоем, без пор и участков, которые не затронуты ею.

- Хорошее сцепление с поверхностью материала. Это требуется для удержания подобного защитного барьера на месте и исключения ухудшения его свойств.

- Химическая инертность. Пленка будет защищать металл только в том случае, если она вступает в химические реакции с окружающей средой. В противном случае, есть большая опасность, что весь защитный эффект окажется сведен к нулю.

Так как материал будет использоваться на протяжении длительного времени и сложно предсказать, что станет воздействовать на него, большое значение имеет стойкость к износу и повышенный уровень твердости.

Не менее важен и тот факт, чтобы пленка не была пористой и рыхлой. Когда она плохо контактируется с поверхностью, риск протекания разрушающих процессов становится значительно выше.

Когда она плохо контактируется с поверхностью, риск протекания разрушающих процессов становится значительно выше.

При изучении различных свойств оксидных пленок, ученые особенно пристально рассматривают сплошность. Отмечается, что на нее влияет молекулярный объем. Его показатели должны быть выше атомного объема металла.

Сплошность не ставится на первое место при определении защитных свойств оксидной пленки только для небольшой группы металлов. В их числе щелочно-земельные и щелочные.

При проведении работ по защите от химической коррозии, большое внимание уделяется методу замера толщины. Анализ характеристик происходит на разных стадиях формирования. Большое значение имеют получаемые показатели скорости окисления металла и характер протекания подобного процесса.

Когда окислы оказываются сформированными, специалисты рекомендуют проверить, какую пленку они создали на поверхности, обладает ли она нужными защитными свойствами.

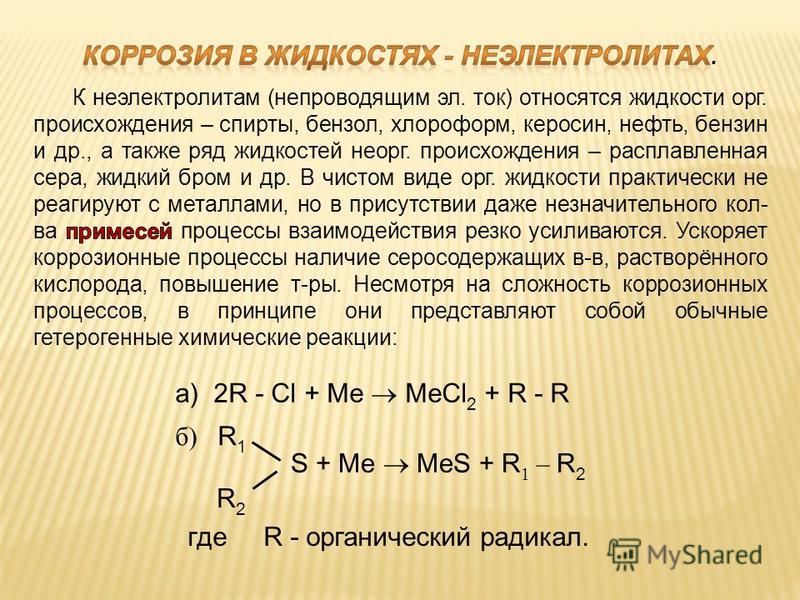

Химическая коррозия в жидкостях-неэлектролитах

Хотя газовая коррозия считается наиболее распространенной, порчу металла при контакте с различными жидкостями-электролитами также не стоит сбрасывать со счетов. Большую опасность представляет контакт материала с веществами, способными проводить электричество.

Большую опасность представляет контакт материала с веществами, способными проводить электричество.

Их делят на две крупные группы – органические и неорганические. Электролитов, представляющих большую опасность для металла, много – от расплавленной серы и бензола до жидкого брома, спирта, керосина, нефти и других.

Большое значение при протекании химической реакции играет чистота электролита. Когда он полностью чист, взаимодействия не наблюдается. Но стоит только попасть в состав небольшому количеству примесей, реакция начинает развиваться особенно стремительно.

Еще один дополнительный фактор риска – присутствие влаги. Тогда к опасности химической коррозии также прибавляется и угроза электрохимической.

Стадии протекания коррозии в жидкостях-неэлектролитах

Если рассматривать весь процесс более подробно и анализировать, что влияет на скорость химической коррозии, можно выделить несколько стадий ее протекания:

- Контакт окислителя с поверхностью материала.

- Запуск процесса хемосорбции реагента на поверхности.

- Протекание реакции металла и окислителя, формирование оксидной пленки.

Условия среды, состав сплава и самого электролита могут повлиять на протекание нескольких основных процессов. К ним относятся такие, как десорбция оксидов с металлом и диффузия оксидов в неэлектролит. Но оба процесса также могут и не наблюдаться.

Чтобы не допустить запуска коррозии в жидкостях-электролитах, стоит позаботиться о нанесении на поверхность специальных защитных составов. Важно, чтобы на протяжении всего времени использования изделия они полностью сохраняли свою целостность.

Факторы протекания химической коррозии

Большое значение при рассмотрении процесса химической коррозии металлов имеет определение факторов, оказывающих на нее влияние. К ним относятся такие, как:

Температура

Все окислительные процессы протекают быстрее, если температура сильно увеличивается.

Температурный режим

В особой группе риска оказываются металлические изделия, которые на протяжении определенного времени начинают охлаждаться и нагреваться попеременно. В таком случае сильно страдает защитная пленка. Она начинает трескаться, в местах, где это происходит, металл контактирует со средой, запускается повторное окисление. Новая пленка также формируется на фоне постепенного отслоения старой.

Состав среды

Это относится как к газам, так и к электролитам в жидком виде. Как уже было отмечено выше, даже небольшие загрязнения жидкости могут привести к тому, что скорость коррозийного повреждения станет значительно выше.

Состав сплава

В сплав металла добавляют различные компоненты, которые могут, как затормозить, так и ускорить окисление. К примеру, сильными замедлителями признаны такие добавки, как титан, медь и кобальт. Хорошо влияют на уменьшение скорости протекания процесса хром и алюминий.

Тип обработки поверхности

Ученые во время исследований показали, что гладкая поверхность отличается заметно более высокой устойчивостью к окислению, процесс протекает медленнее. Если же на поверхности металла много бугров, есть выраженные дефекты, стоит готовиться к более быстрому протеканию.

Если же на поверхности металла много бугров, есть выраженные дефекты, стоит готовиться к более быстрому протеканию.

Структура материала

Уравнение химической коррозии показывает, что значительное замедление коррозийного процесса характерно для металлов с аустенитной структурой.

Подведем итоги

В этой статье мы рассмотрели виды химической коррозии и то, чем она отличается от электрохимической. При условии соблюдения ряда требований, удается заметно уменьшить риск разрушения металла. К ним относятся такие, как:

- Контроль формирования защитной оксидной пленки.

- Исключение контакта определенных материалов с агрессивными средами.

- Использование дополнительных защитных покрытий.

- Отслеживание состава газовой смеси или электролита.

- Применение металлов с компонентами сплава, замедляющими реакцию.

Соблюдение перечисленных требований позволит значительно увеличить длительность использования вашего металлического изделия.

Вернуться к статьям

Поделиться статьей

|

Навигация: Химическая и электрохимическая коррозия Химическая и электрохимическая коррозия

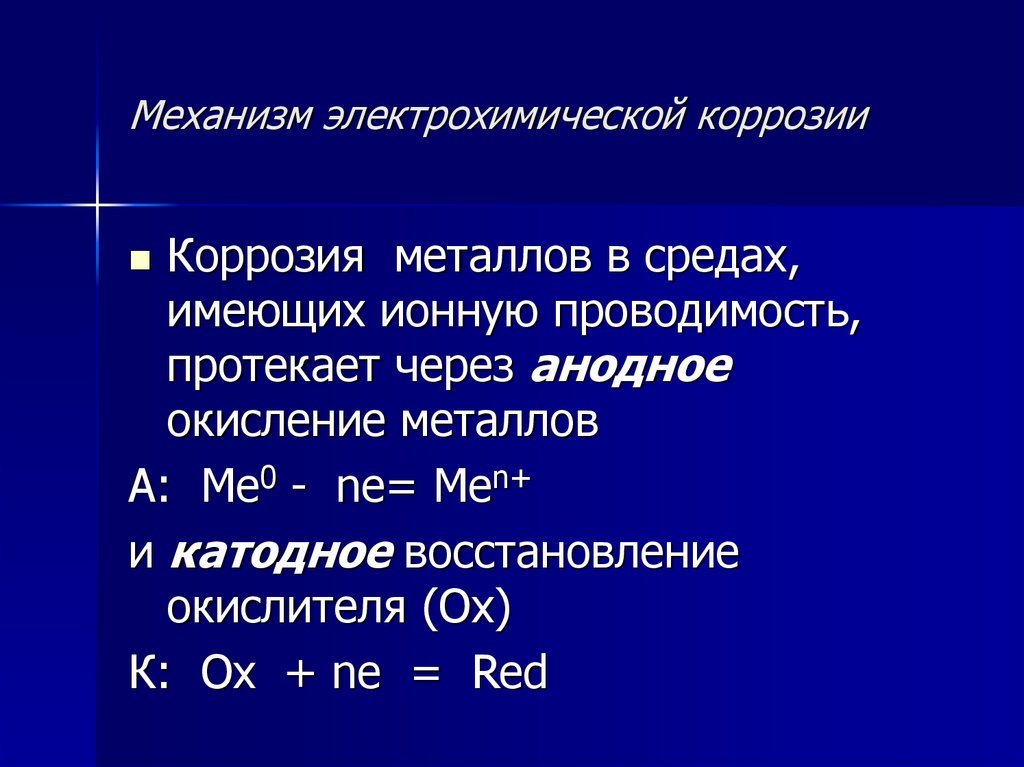

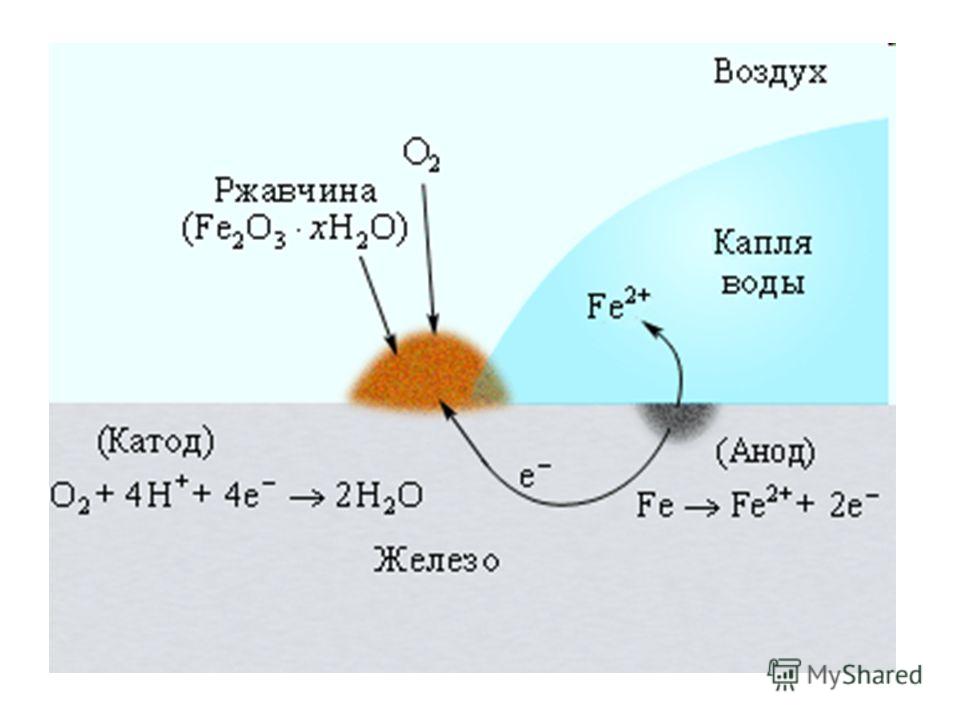

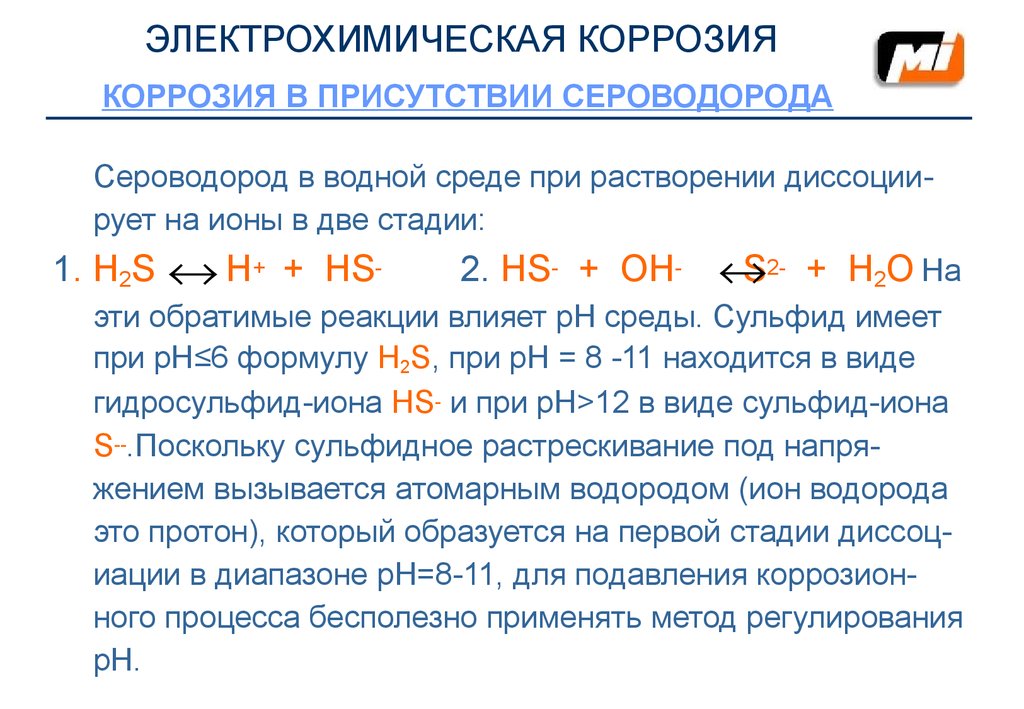

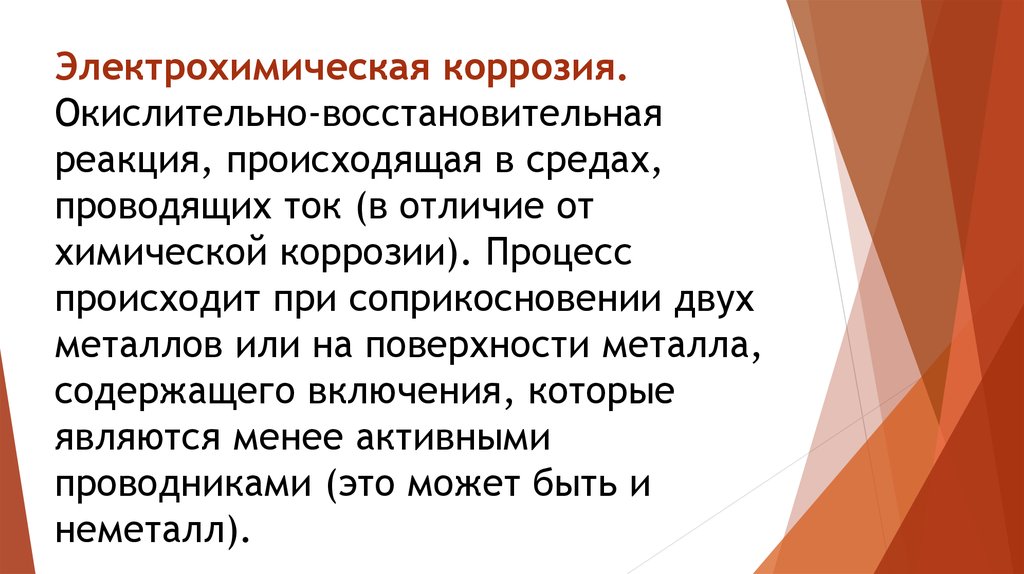

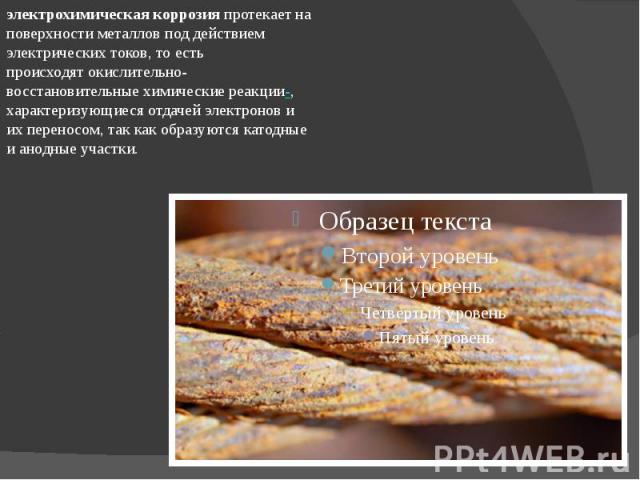

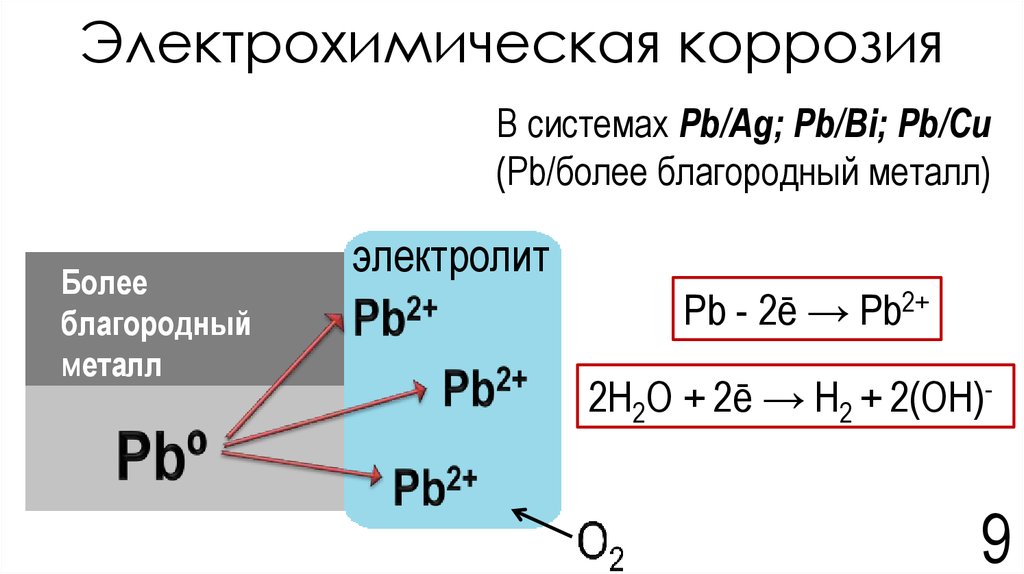

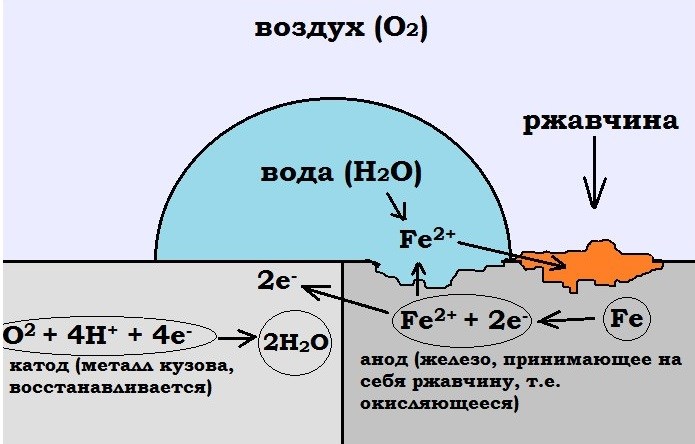

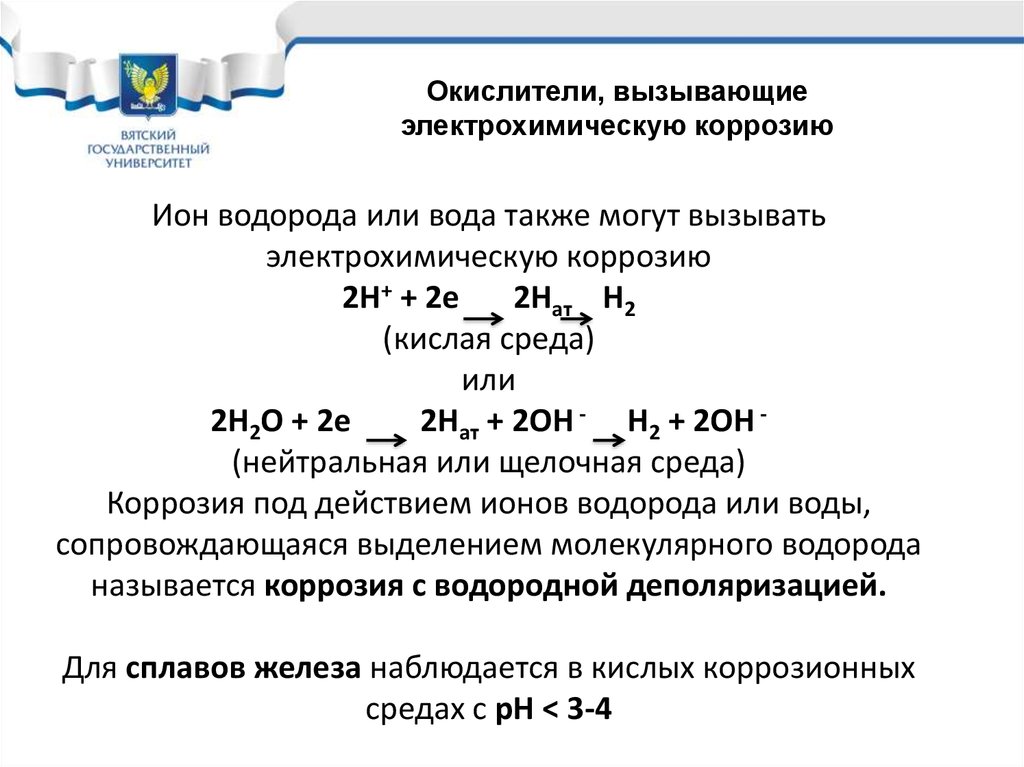

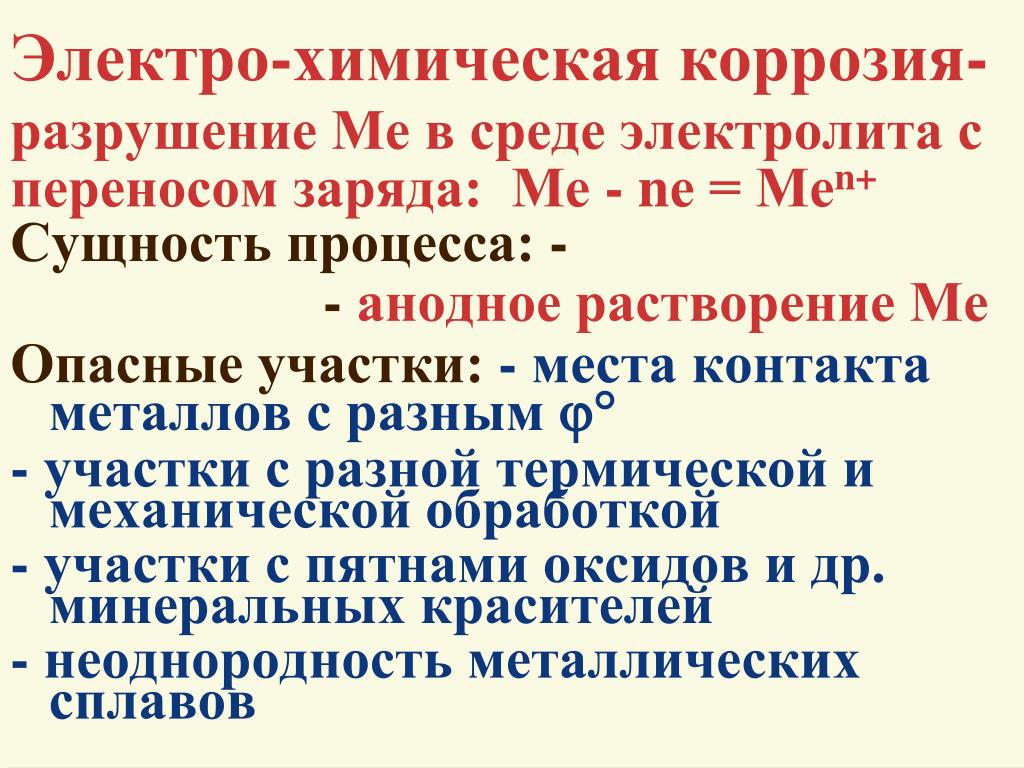

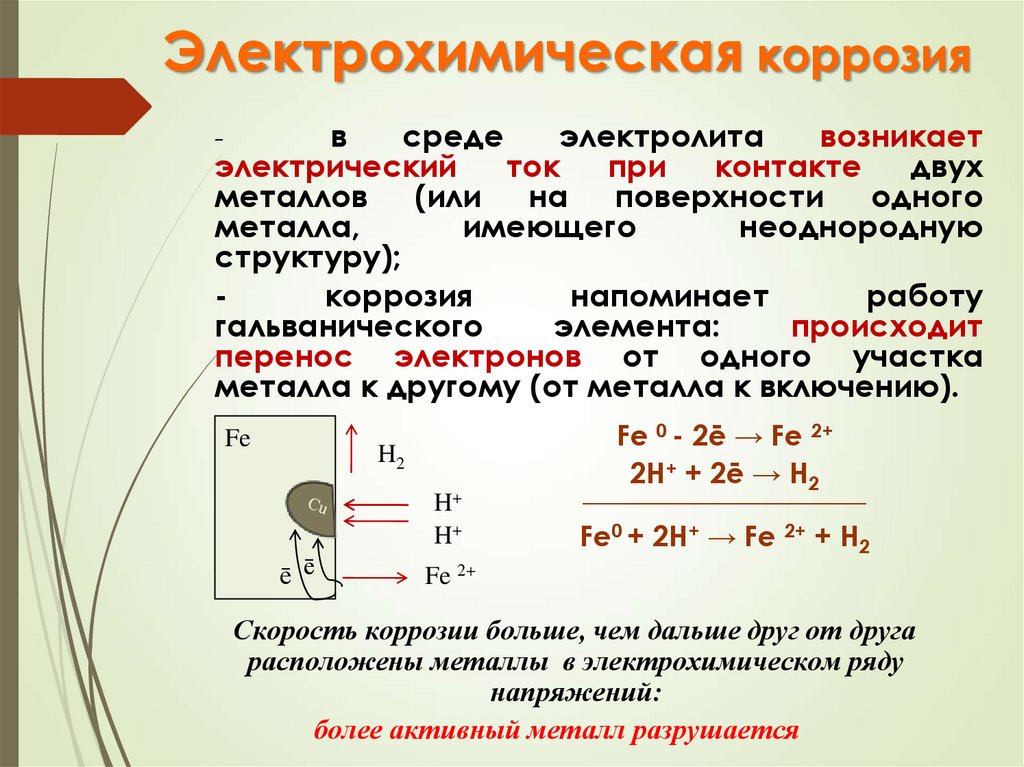

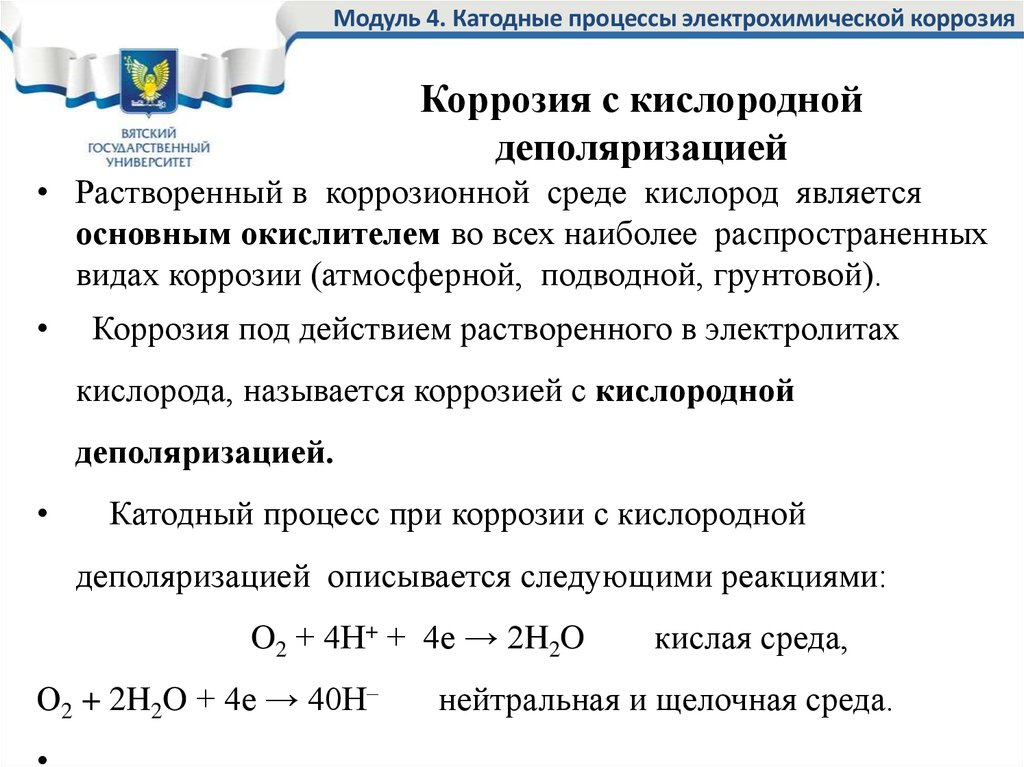

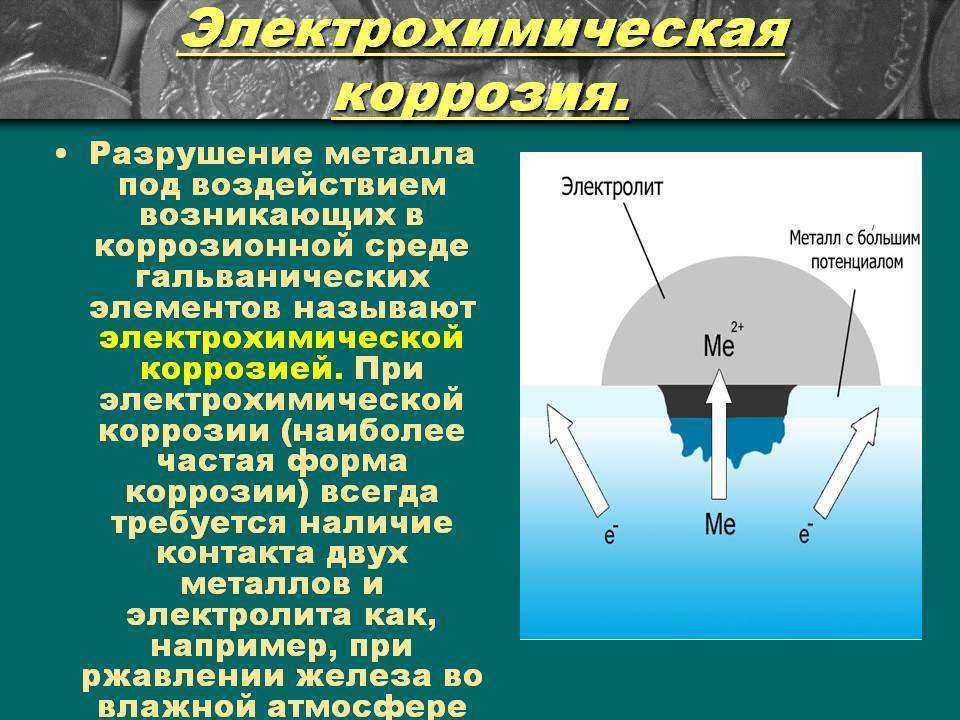

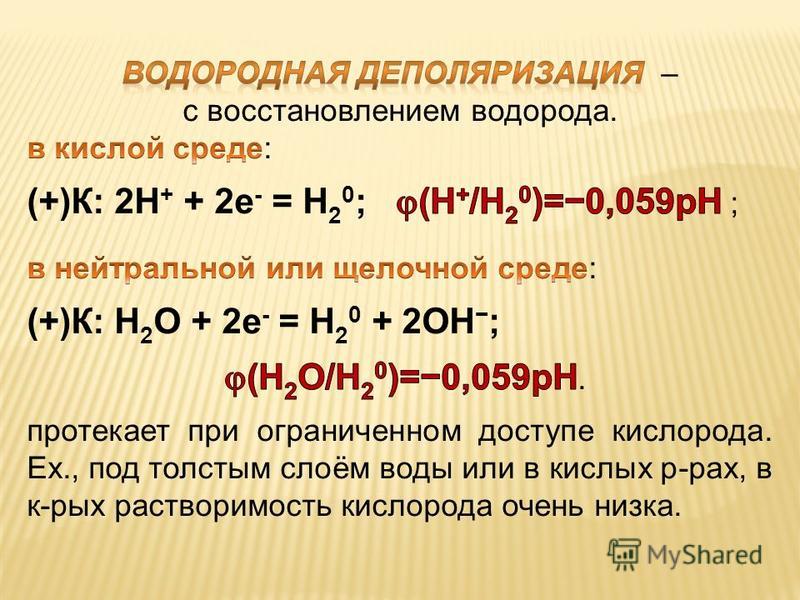

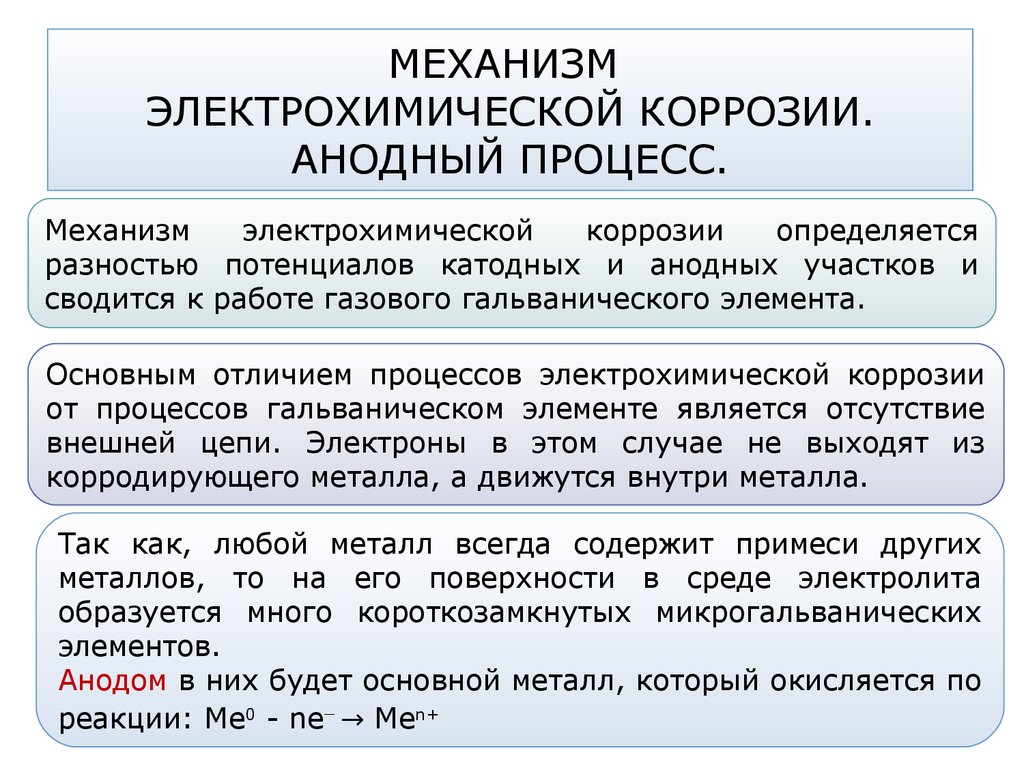

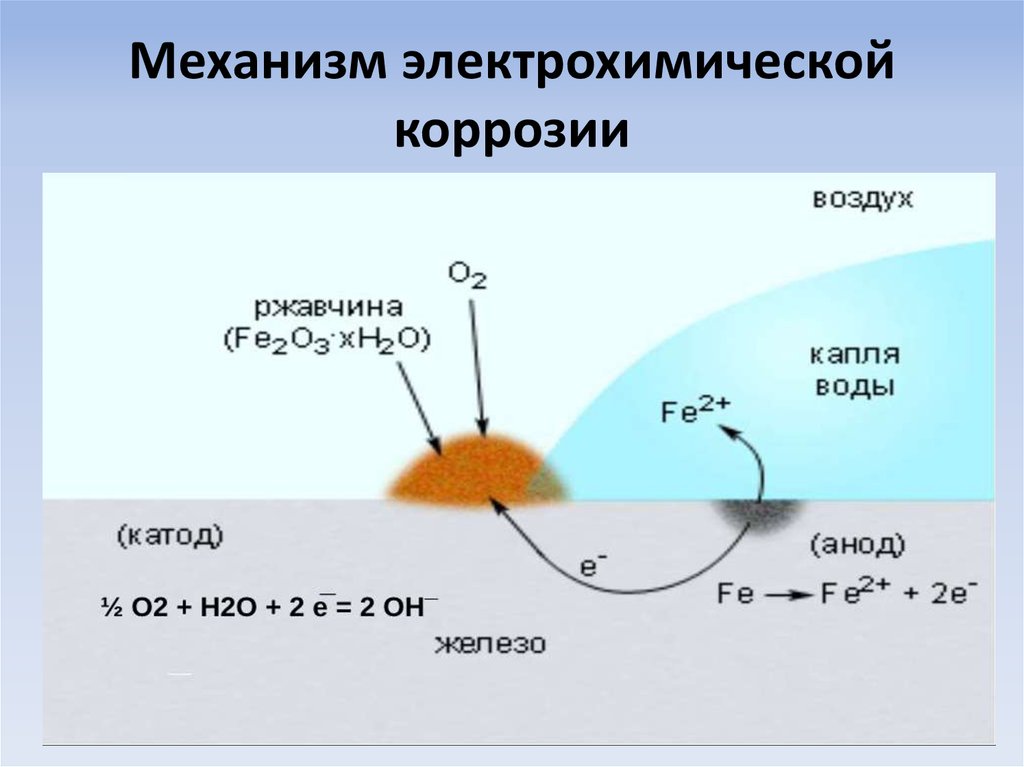

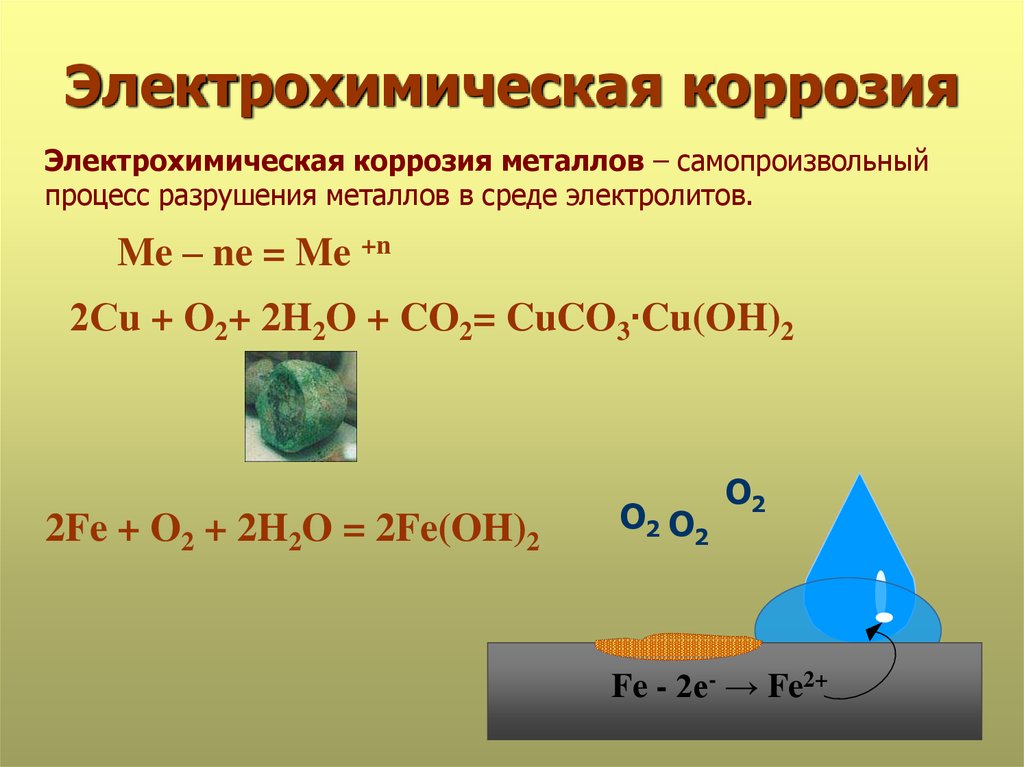

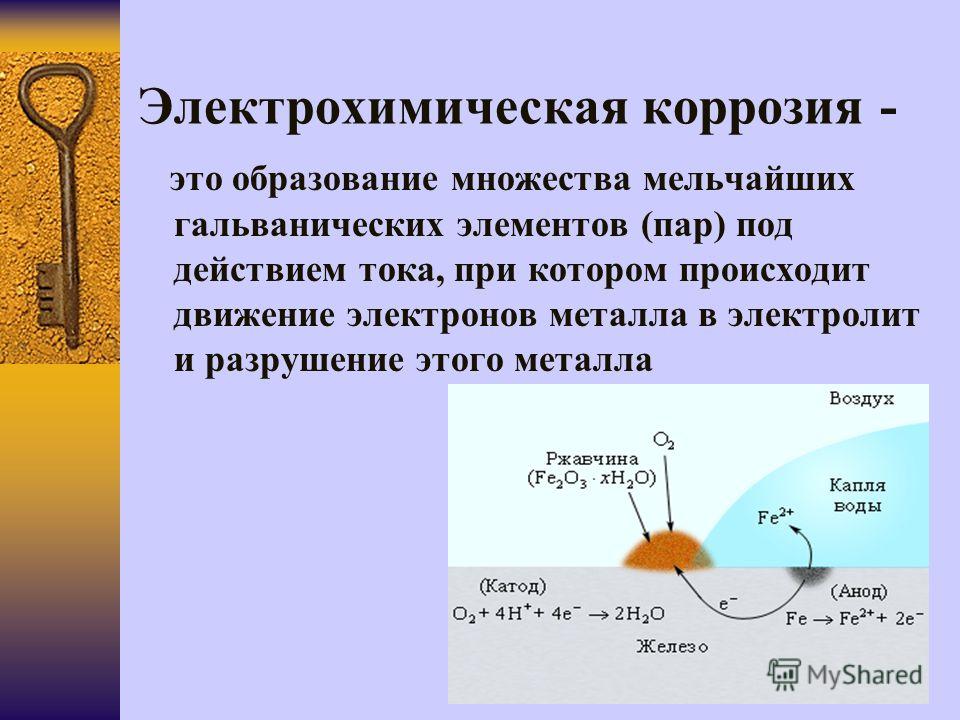

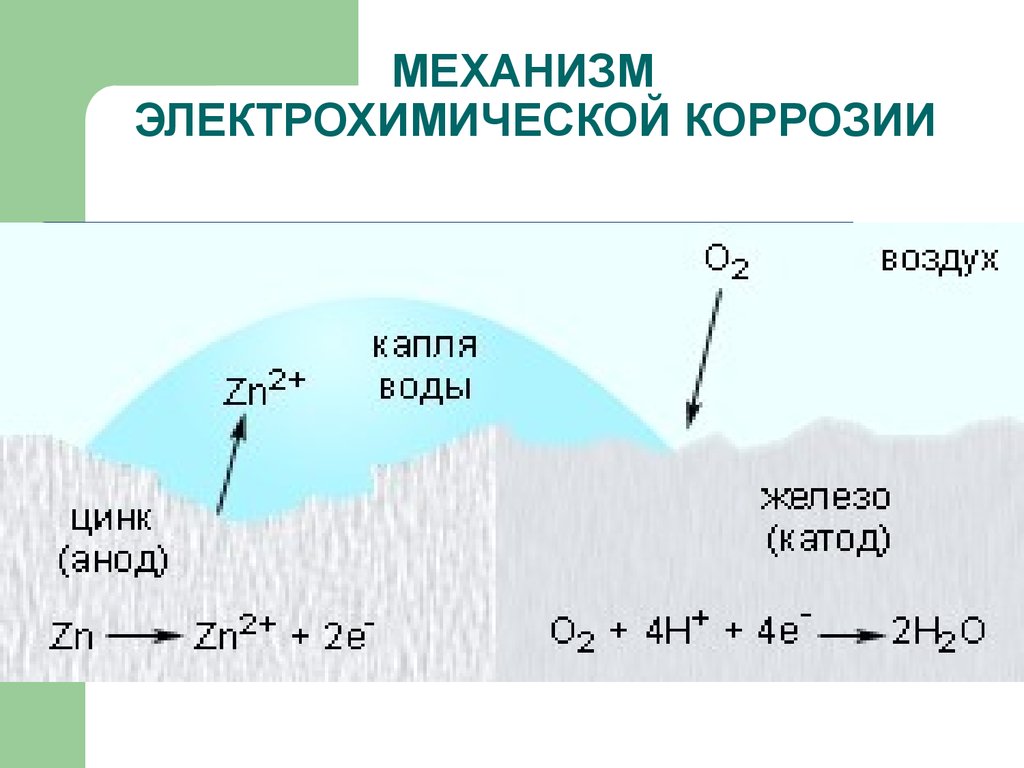

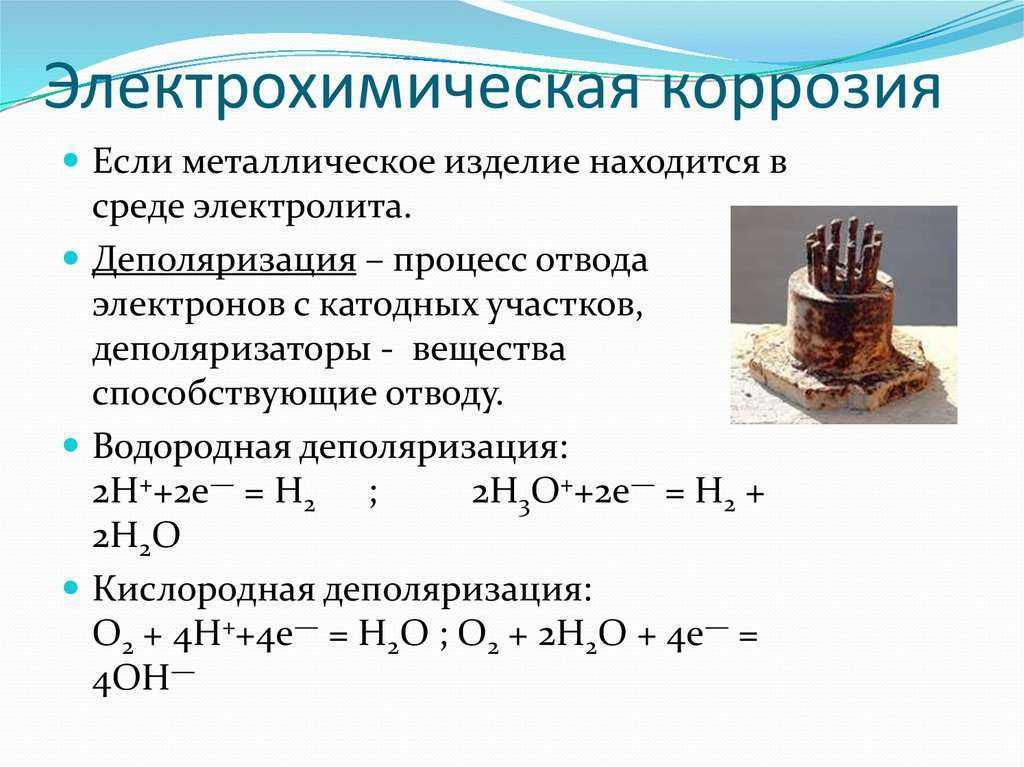

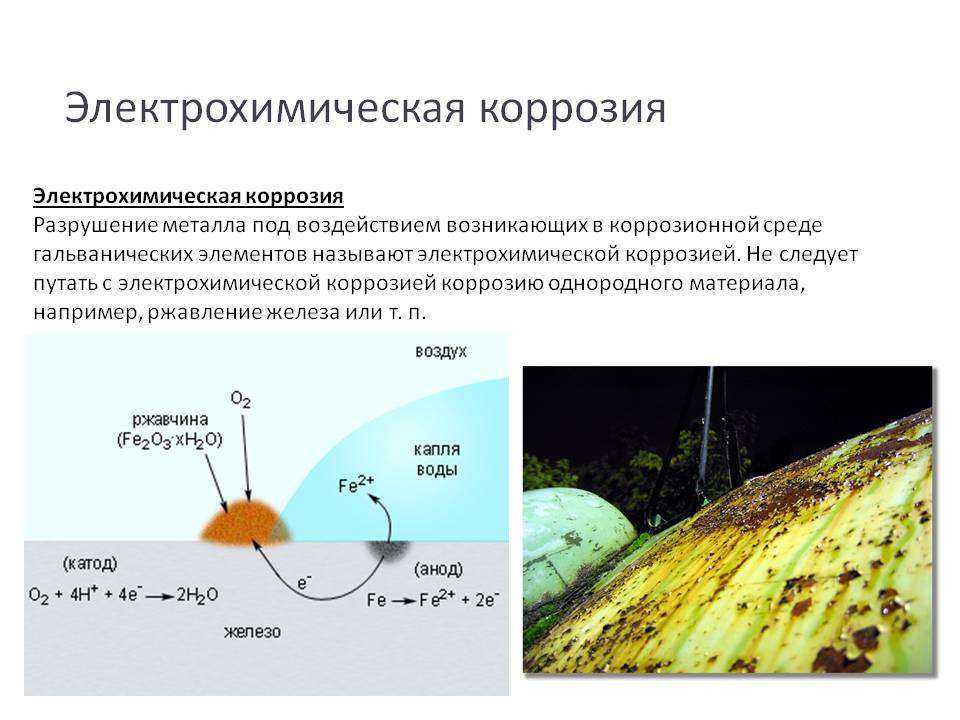

Коррозия считается электрохимической, если при выходе из металлической решетки образующийся катион вступает в связь не с окислителем, а с другими компонентами коррозионной среды. Окислителю же передаются электроны, освобождающиеся при образовании катиона. Такой процесс возможен в тех случаях, когда в окружающей среде существуют два типа реагентов, из которых одни способны соединяться устойчивыми связями с катионом металла без участия его валентных электронов, а другие (окислители) могут присоединить валентные электроны металла, не удерживая около себя катионы. При электрохимической коррозии удаление атома из металлической решетки (что составляет сущность любого коррозионного процесса) осуществляется в результате двух независимых, но сопряженных, связанных между собой электрическим балансом, электрохимических процессов: анодного (переход сольватируемых катионов металла в раствор) и катодного (связывание окислителем освобождающихся электронов). Следовательно, процесс электрохимической коррозии можно замедлить не только путем торможения анодного процесса, но и воздействия на скорость катодного. Наиболее распространены два катодных процесса: разряд водородных ионов и восстановление растворенного кислорода. Их ча-cjo называют соответственно водородной и кислородной деполяризацией. Анодный и катодный процессы с определенной вероятностью и в той или иной последовательности протекают в любых точках металлической поверхности, где катионы и электроны могут взаимодействовать с компонентами коррозионной среды. Если поверхность однородна, то катодные и анодные процессы равновероятны по всей ее площади. В таком идеальном случае коррозия называется гомогенно-електрохимичеекой, отмечая, таким образом, отсутствие какой-либо неоднородности в распределении вероятности электрохимических процессов в любой точке поверхности, что не исключает термодинамической гетерогенности взаимодействующих фаз. В действительности на, металлических поверхностях существуют участки с различными условиями доставки реагирующих компонентов, с разным энергетическим состоянием атомов или с различными примесями. Проводимость металла очень высока, и при возникновении избыточного заряда электроны практически мгновенно перераспределяются, так что плотность заряда и электрический потенциал металла меняются одновременно по всей его поверхности независимо от того, в каких ее точках электроны освободились после ухода катионов, а в каких захватываются окислителем. В частности это означает, что от мест, где преимущественно протекает анодная реакция, электроны перемещаются в металле к местам протекания катодной. Соответственно раствор вблизи анодных участков получает избыточный положительный заряд растворившихся катионов, а вблизи катодных заряжается отрицательно в результате захвата электронов растворенным окислителем. В растворе эти заряды не перераспределяются так легко, как в металле. Поэтому с повышением скорости процесса потенциал раствора, находящегося в непосредственной близости от анодных участков, становится все более положительным, что затрудняет катодный процесс. Когда такое падение напряжения велико, коррозионную систему удобнее представить в виде системы короткозамкнутых микро-или макрогальванических элементов. В остальных случаях при определении средней по площади- скорости растворения металла современная теория, наряду с вышеизложенной моделью, позволяет также представлять электрохимически гетерогенную поверхность как квазигомогенную. Тогда ей приписывают удельные анодные и катодные характеристики, равные интегрально усредненным ‘по площади значениям одноименных характеристик моделируемой на основе теории подобия гетерогенной поверхности. Графически их изображают на коррозионной диаграмме в виде анодных и катодных поляризационных кривых, которые отображают влияние электродного потенциала на усредненные по площади и выраженные в единицах плотности тока скорости выхода катионов и электронов с данной поверхности в данный электролит. Похожие статьи: Навигация:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Коррозия металлов. Химическая и электрохимическая коррозия. Защита от коррозии

Химия \

Химия

Страницы работы

5

страниц

(Word-файл)

Посмотреть все страницы

Скачать файл

Содержание работы

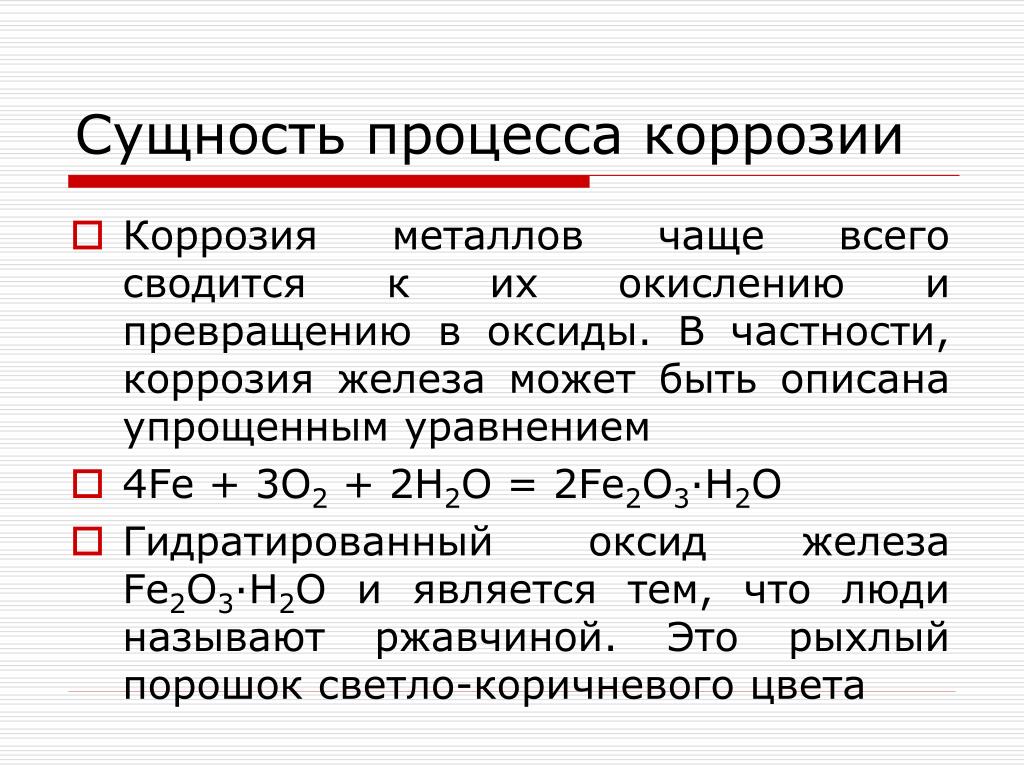

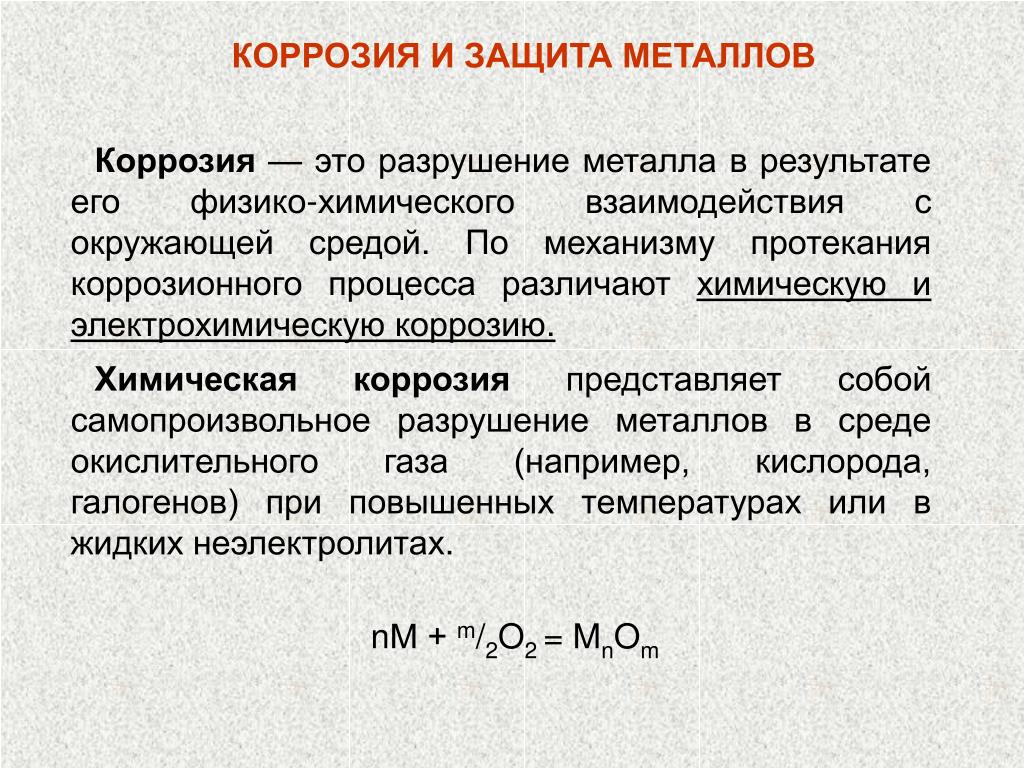

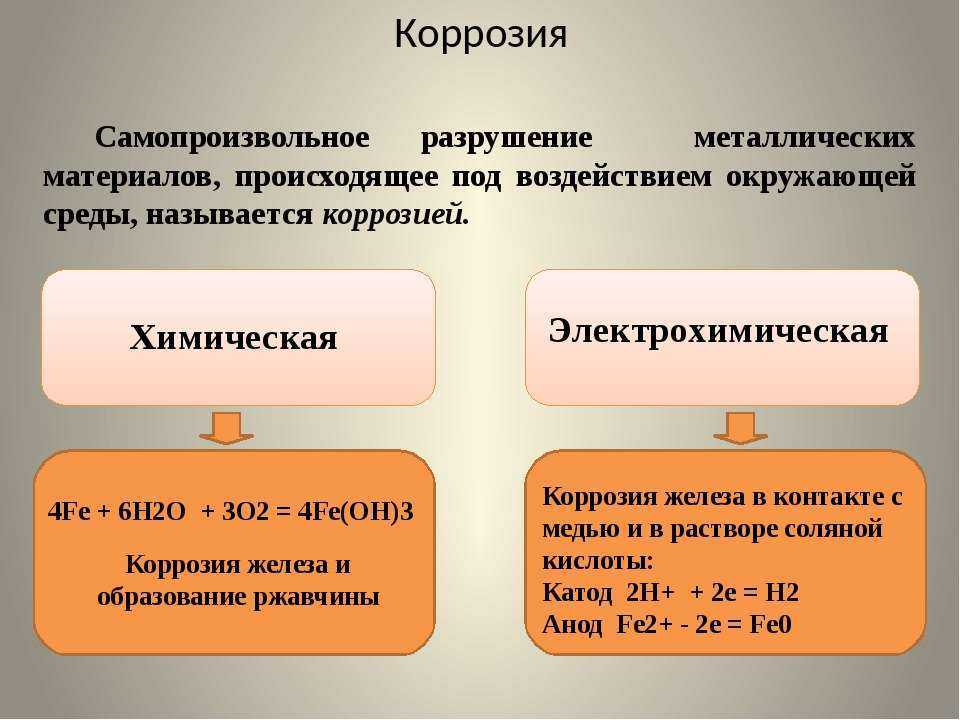

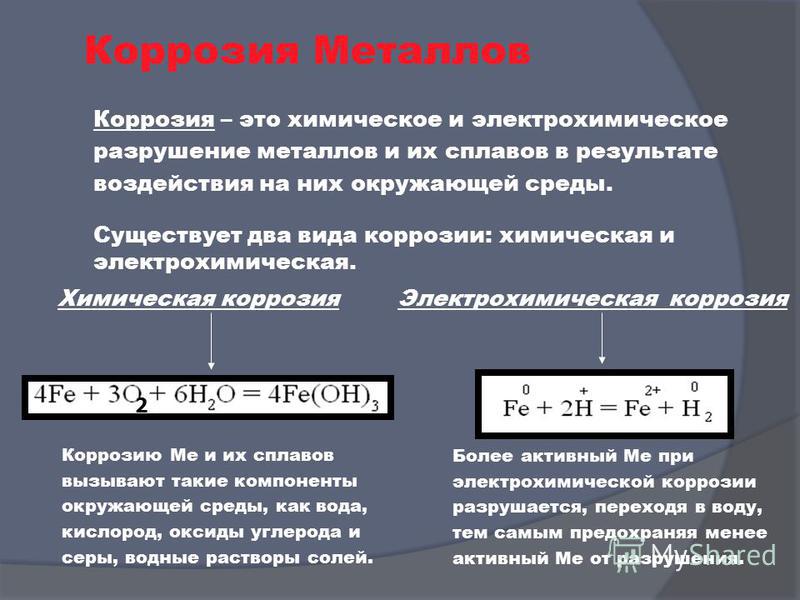

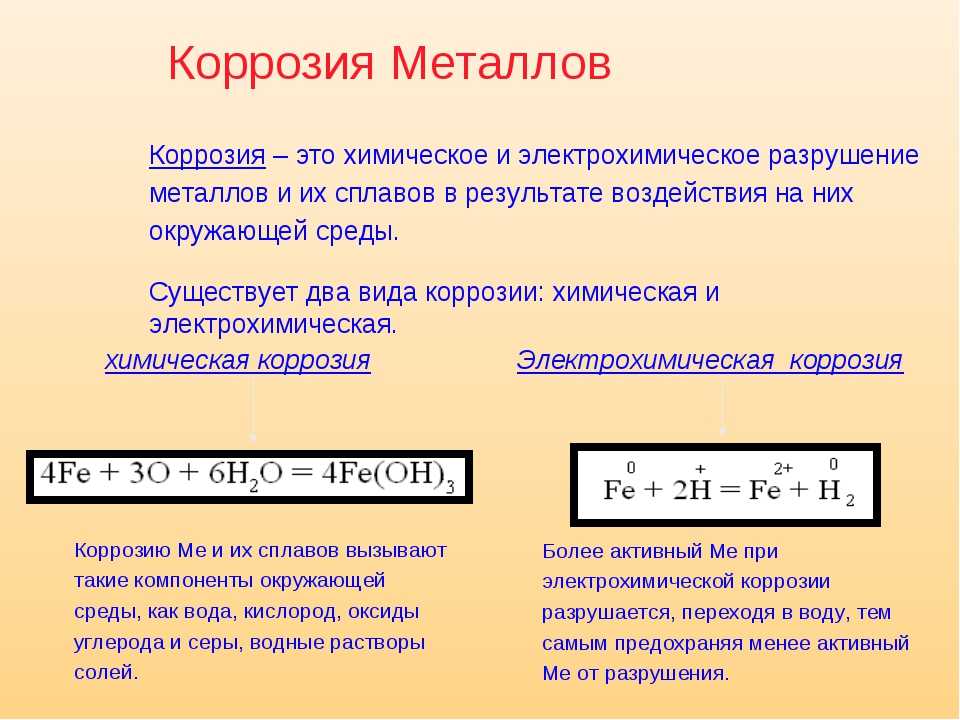

Коррозия металлов

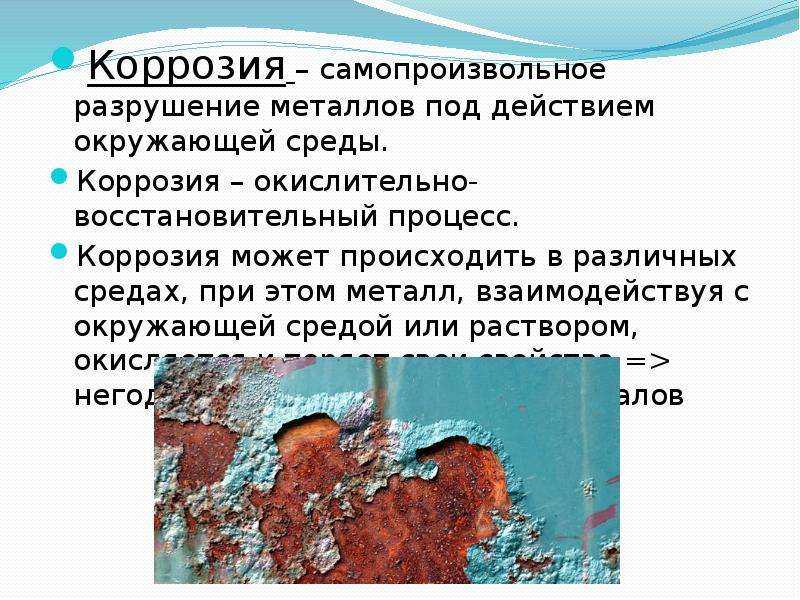

Коррозия

– это активное разрушение металлов и сплавов под влиянием окружающей среды. Самопроизвольный

Самопроизвольный

окислительно-восстановительный процесс. Представляет собой окисление металла

при контакте с водой и под воздействием растворённого в ней кислорода (кислородная

коррозия).

Наносит

большой экономический ущерб (выход из строя оборудования, машин, механизмов,

разрушение металлических конструкций, аппаратуры химической промышленности,

контактирующей с агрессивными химическими средами).

Коррозия

Ø

В зависимости от локализации:

o

Сплошная = общая – затрагивает всю поверхность металла

o

Местная = локальная – в отдельных участках

Ø

В зависимости от механизма процесса:

o

Химическая

o

Электрохимическая

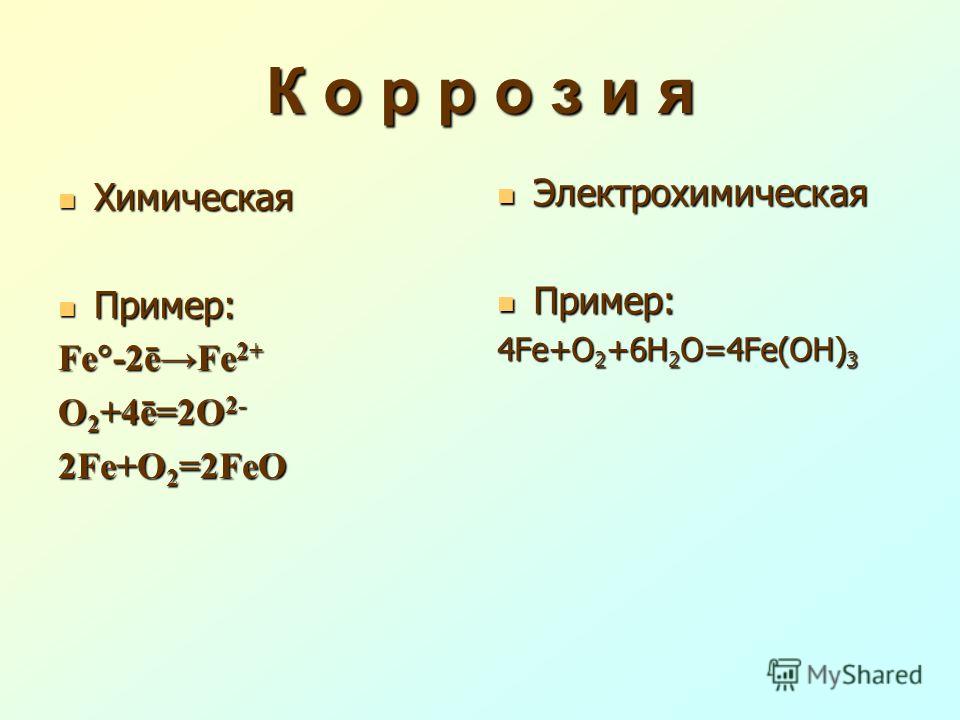

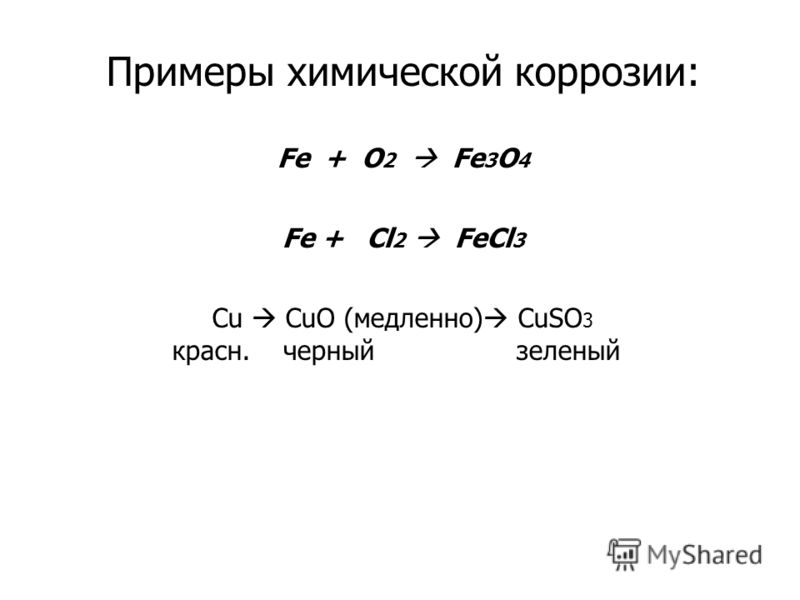

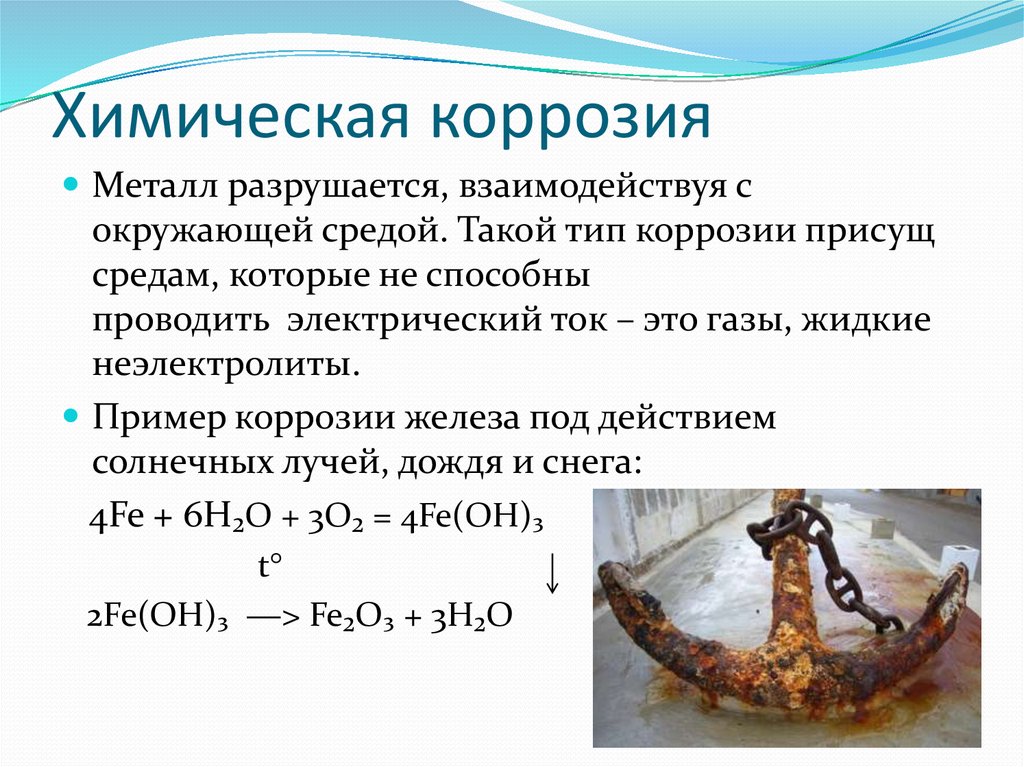

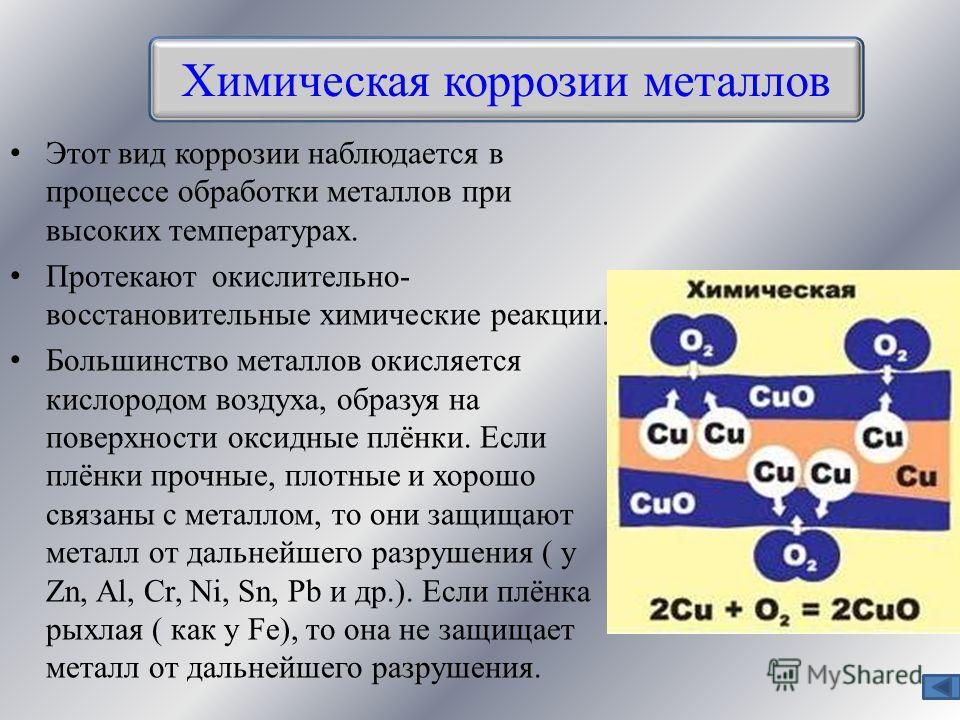

Химическая коррозия

Это окисление

металлов без возникновения гальванической пары (например, в аппаратах

химической промышленности или в цилиндрах двигателей внутреннего сгорания). Электрический

ток в системе не возникает. Металлы взаимодействуют с составными частями среды

– газами, растворами неэлектролитов.

Газовая

коррозия – окисление металлов компонентами газовой среды. Наиболее

опасны О2, пары Н2О, СО2, SO2.

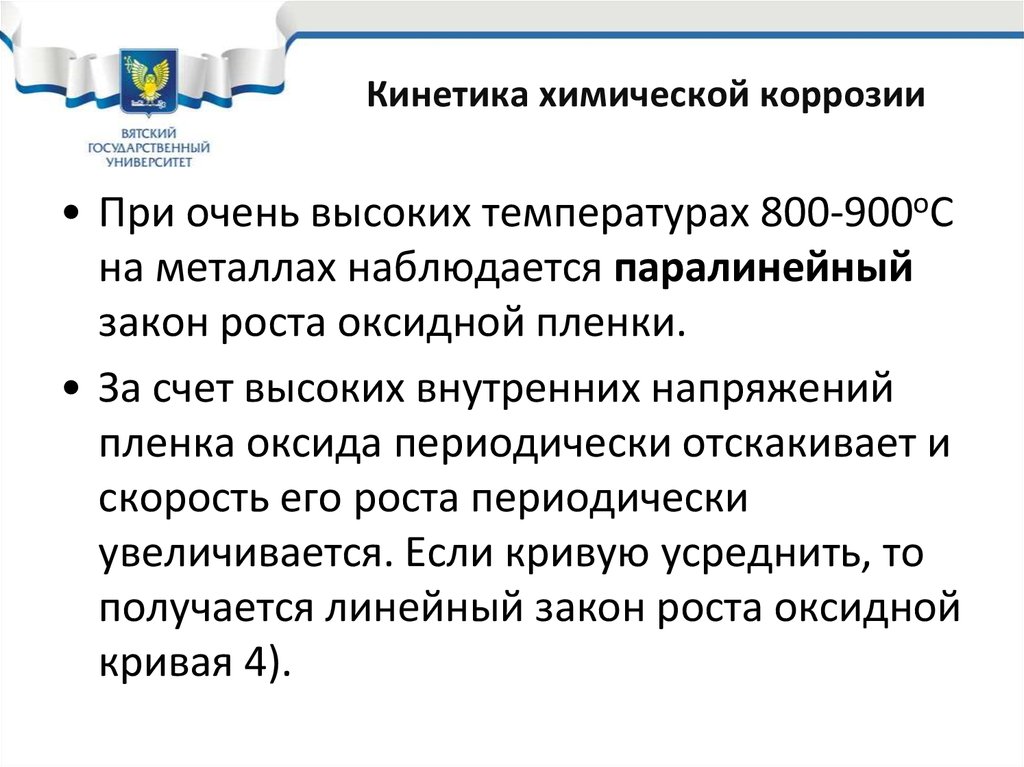

Скорость окисления значительно возрастает при высоких температурах (выше 600оС).

Коррозионное

разрушение железа и его сплавов в атмосфере кислорода

На

поверхности железа появляется слой окалины Fe3O4 – смесь оксидов железа (2) и железа (3).

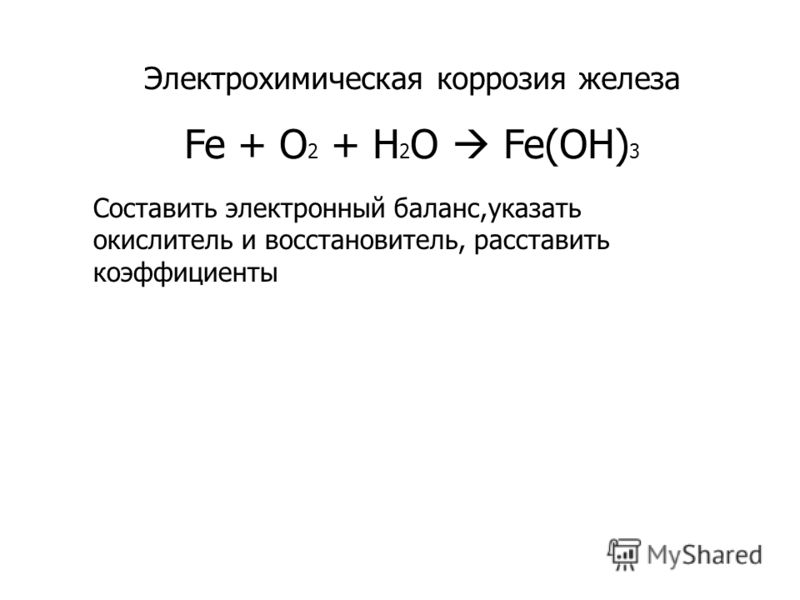

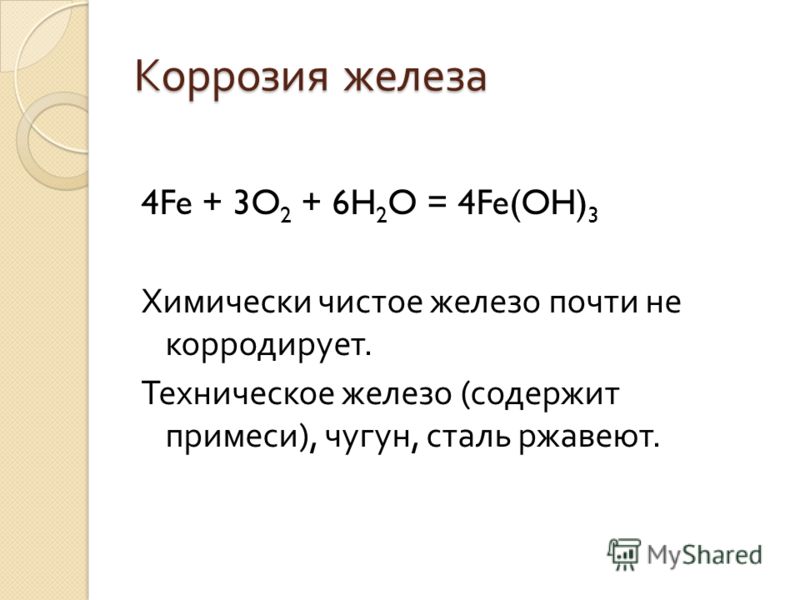

2Fe + O2 = 2FeO

Fe –2e— = Fe2+

| 2

O2 + 4e— = 2O-2

| 1

4Fe + 3O2 = 2Fe2O3

Fe – 3e— = Fe3+ | 4

O2 + 4e-

= 2O-2 | 3

Рыхлая плёнка

оксидов не защищает железо от дальнейшего разрушения. Поэтому при длительной

работе аппарата в условиях высоких температур и в присутствии кислорода железо

полностью окисляется, и аппарат разрушается.

Коррозия

в среде неэлектролитов (в двигателях внутреннего сгорания и в

реактивных двигателях). Примеси серы и её соединений, содержащиеся в топливе,

окисляются до оксида серы (4) и оксида серы (6). Эти вещества вызывают

разрушение металла.

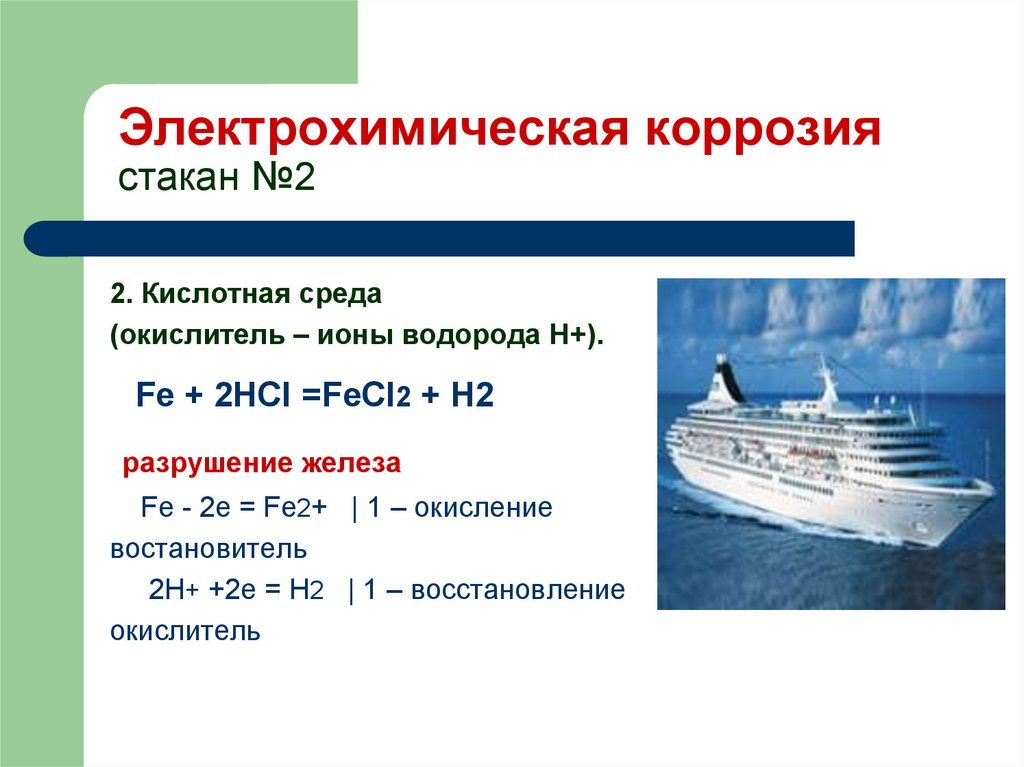

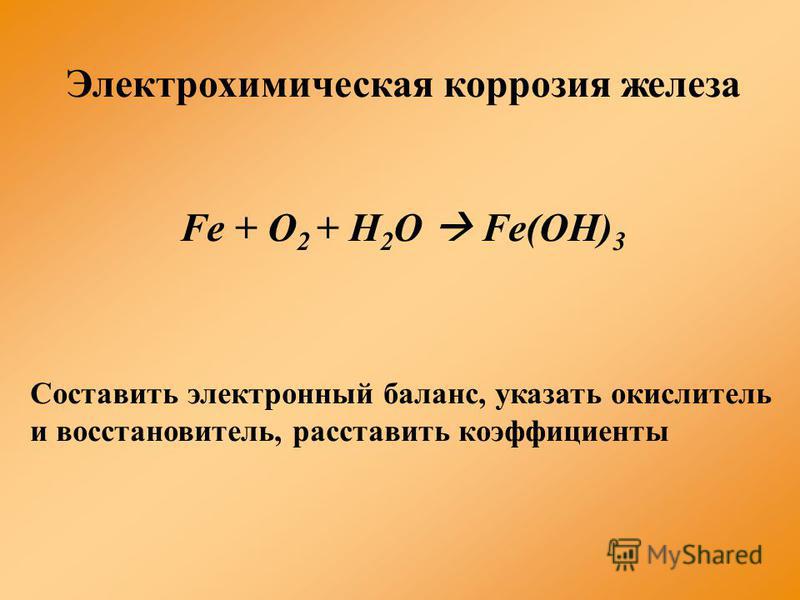

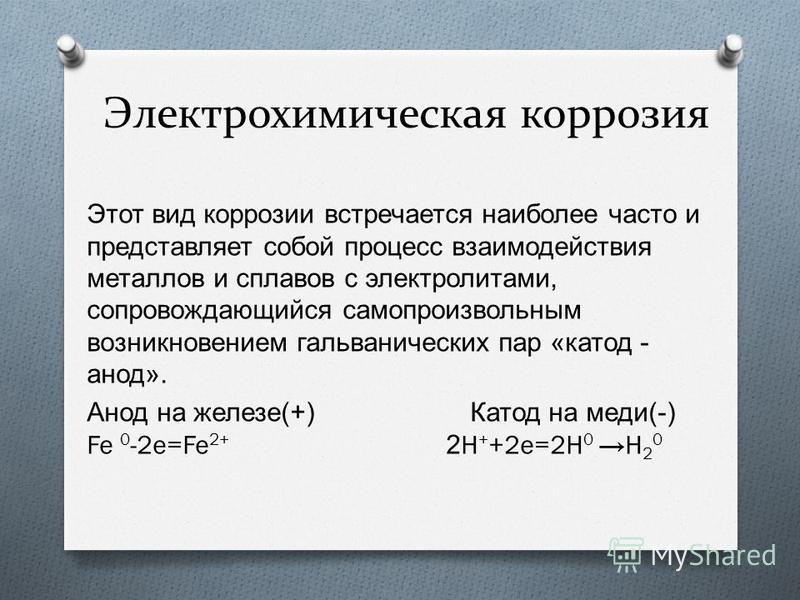

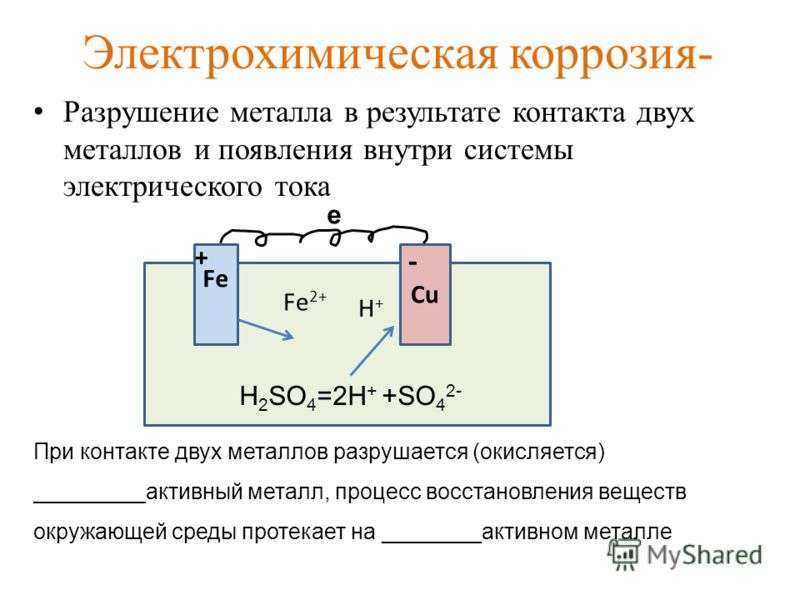

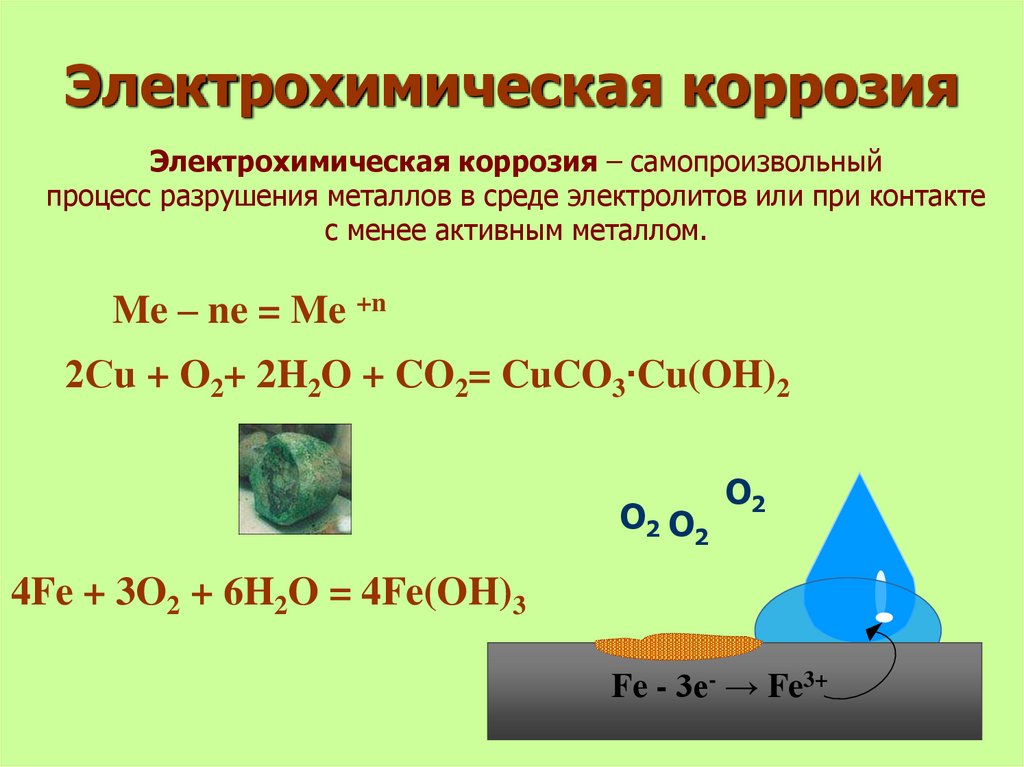

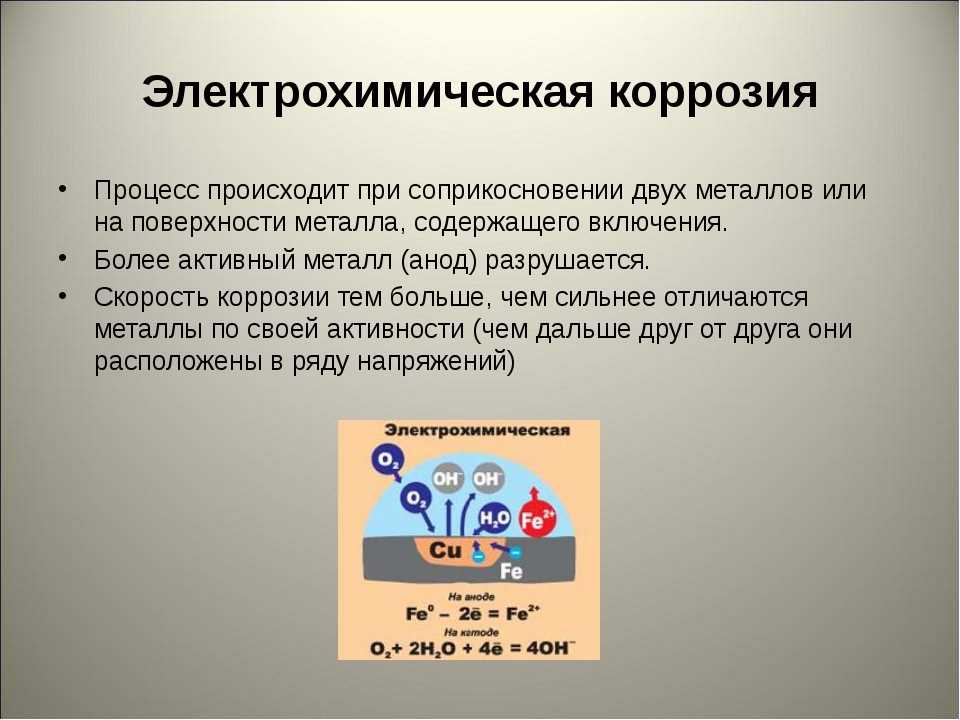

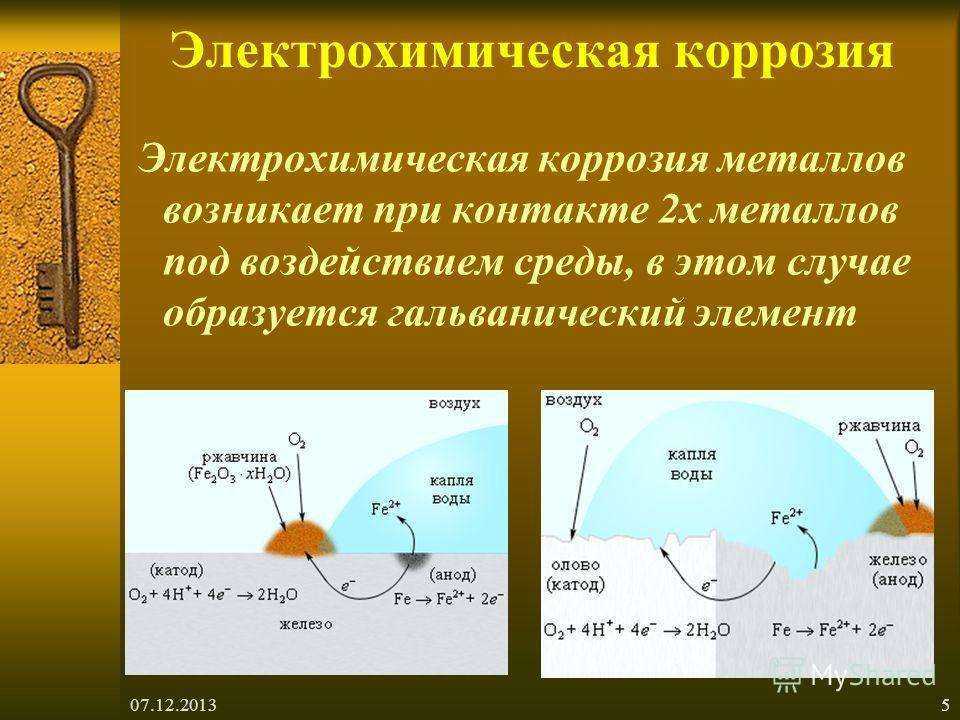

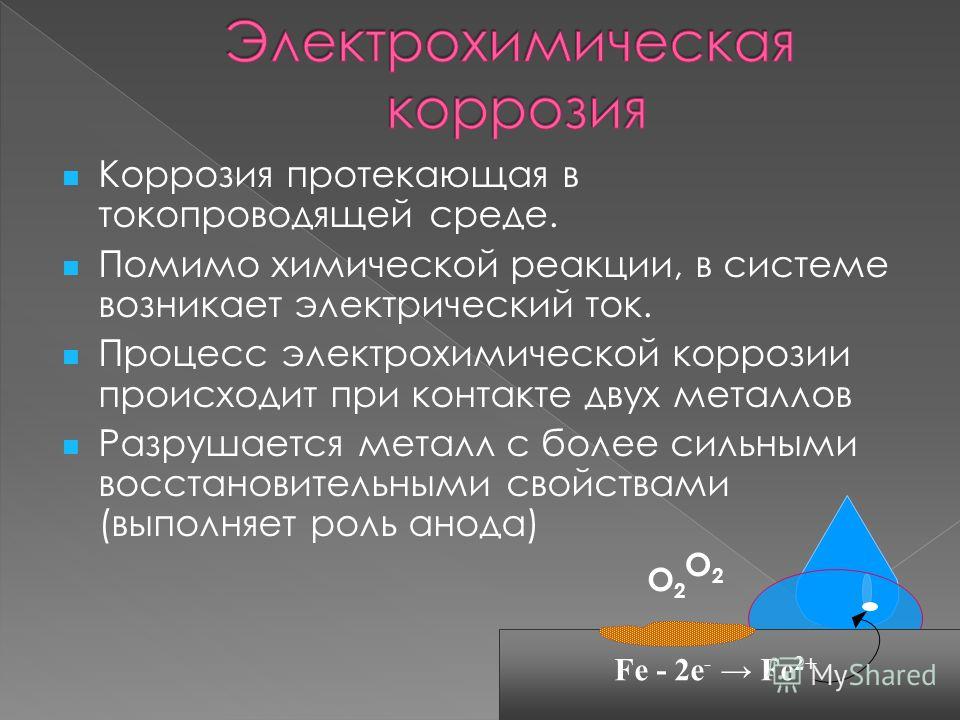

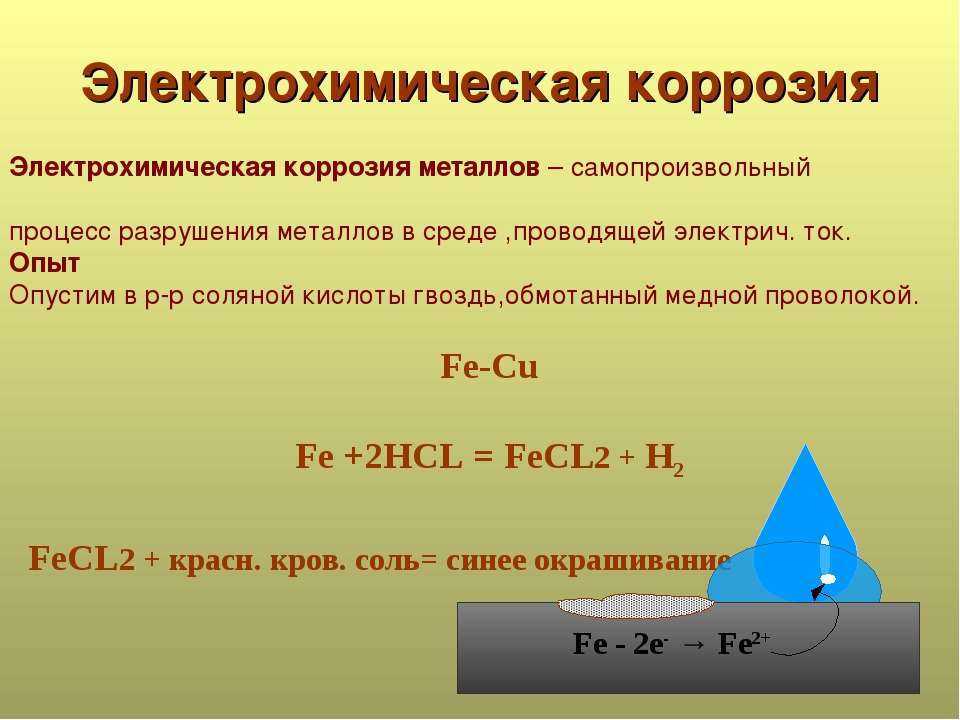

Электрохимическая коррозия

Это разрушение

металла при контакте с раствором электролита с возникновением гальванической

пары. Происходит не только окисление металла, но и возникновение

электрического тока в системе «металл – окружающая среда». Наносит

наибольший вред (разрушение металла).

Разновидности

электрохимической коррозии:

Ø

Атмосферная – протекает на поверхности металла под

действием сконденсированной влаги. Эта влага растворяет примеси из воздуха

(оксиды азота, диоксид серы, хлороводород и др.), которые ускоряют коррозию.

Ø

Почвенная – протекает при контакте металлов с

грунтовыми водами (трубопроводы, кабели, рельсы)

Ø

Морская – протекает при контакте металлов с морской

водой (обшивка судов, оборудование, применяемое в портах)

Электрохимическую

коррозию вызывают:

v

Примеси других металлов и неметаллов. Чем дальше друг от друга в

Чем дальше друг от друга в

ряду напряжений расположены металлы, образующие гальваническую пару, тем выше

скорость коррозии.

v

Неоднородность поверхности металла, на которой образуется

микрогальванический элемент (электролитом является влага).

При

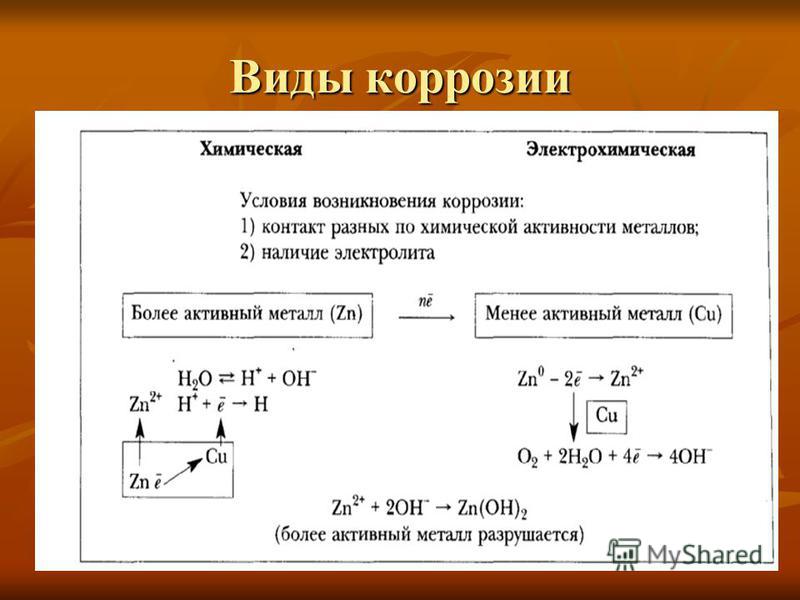

электрохимической коррозии на металле протекают одновременно 2 процесса:

Ø

Анодный – окисление металла М, который в результате

растворяется:

М – ze—

= Mz+

Ø Катодный –

восстановление окислителей – компонентов среды Ох:

Ох + ze— = Red

В качестве

окислителя в водных растворах в кислой среде выступают Н+ (а)

или растворенный в воде кислород воздуха (б).

а) 2Н+

+ 2е- = Н2

б) О2

+ 2Н2О + 4е— = 4ОН—

Металлы,

имеющие положительный стандартный электродный потенциал, подвергаются коррозии

только с участием О2 в средах любой кислотности. Например, коррозия

Например, коррозия

меди:

Cu – 2e—

= Cu2+ | 2

О2 + 2Н2О + 4е— = 4ОН— | 1

2Cu + O2 + 2H2O = 2Cu(OH)2

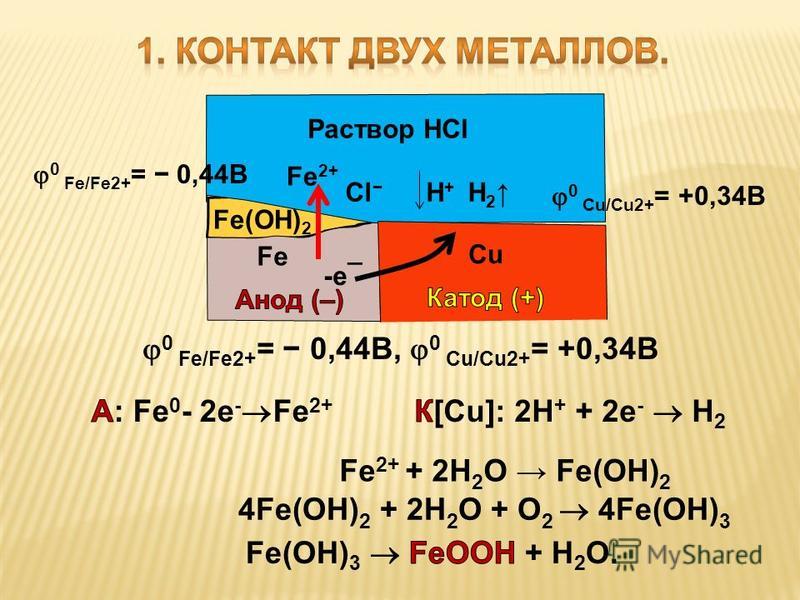

Контактная

коррозия происходит в месте контакта 2 разнородных металлов, помещённых

в раствор.

Между двумя

разнородными металлами в месте контакта возникает гальваническая пара. Поток

электронов идёт от более активного металла, стоящего левее в ряду напряжений, к

менее активному металлу, и более активный металл разрушается

(корродирует). Менее активный металл является проводником.

Ø

Химический процесс – окисление более активного металла (Me – ze— = Mez+)

Ø

Электрический процесс – перенос электронов от одного

участка к другому: от более активного металла – анода (донора

электронов) к менее активному – катоду (акцептору

электронов). (При электролизе – наоборот!)

(При электролизе – наоборот!)

Если

железо, из которого изготовлена деталь, содержит примесь менее активного

металла (например, меди), то ионы железа, выходя в раствор, передают электроны

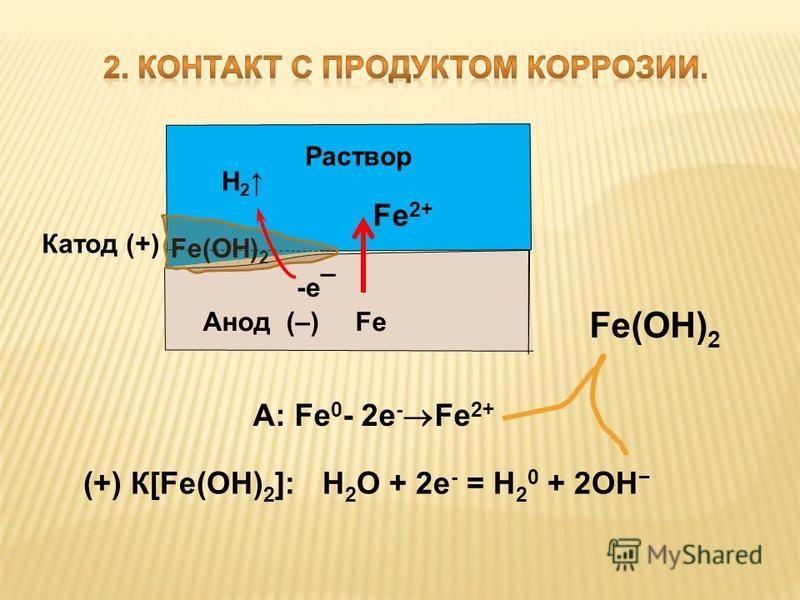

менее активной меди. В дальнейшем возможны 2 пути развития процесса.

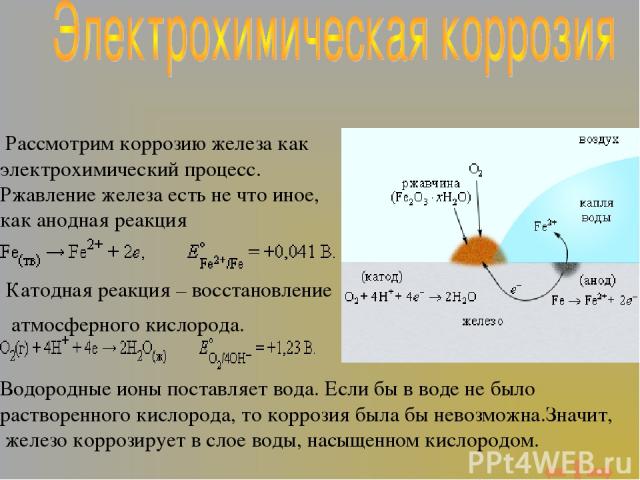

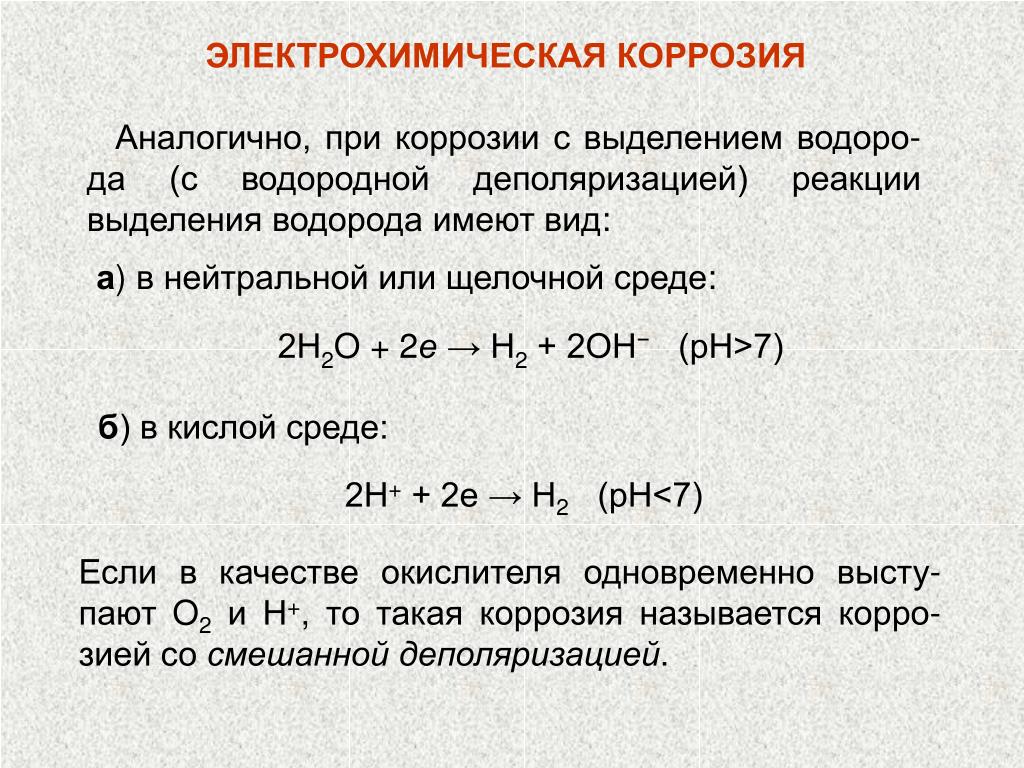

1) При

коррозии железных изделий в нейтральной или щелочной среде

железо (анод) окисляется до Fe2+:

Fe0 – 2e— = Fe2+

Кислород,

растворённый в электролите, при этом восстанавливается на меди до ионов ОН—

(кислородная деполяризация катода):

О20 + 2Н2О + 4е— = 4ОН—

(рН > 7)

Далее в

растворе между ними протекают химические реакции, приводящие к образованию

твёрдых рыхлых гидроксидов и оксидов железа (ржавчина), и железо рассыпается в

порошок.

Fe2+ + 2OH— = Fe(OH)2

(2Fe + O2 + 2H2O = 2Fe(OH)2)

4Fe(OH)2 + O2 + 2H2O

= 4Fe(OH)3 (2Fe2O3 . 6H2O)

6H2O)

Постепенно

образуется ржавчина, имеющая переменный состав: Fe2O3 . nH2O

2)

Аналогично протекает коррозия железа в кислотной среде,

например, в воде, содержащей растворённые газы СО2 и SO2 (водородная коррозия):

Fe0 – 2e—

= Fe2+; ионы выходят в раствор,

электроны перемещаются к менее активному металлу

2H+ + 2e— = H20

(pH < 7) — разряжаются на менее активном

металле (водородная деполяризация катода)

Похожие материалы

Информация о работе

Скачать файл

Коррозия металлов | Статья в журнале «Молодой ученый»

Библиографическое описание:

Чепкасова, О. А. Коррозия металлов / О. А. Чепкасова, А. А. Селезнева, А. И. Садилов, С. В. Хмелев. — Текст : непосредственный // Молодой ученый. — 2015. — № 23 (103). — С. 260-261. — URL: https://moluch.ru/archive/103/23845/ (дата обращения: 02.10.2022).

А. Чепкасова, А. А. Селезнева, А. И. Садилов, С. В. Хмелев. — Текст : непосредственный // Молодой ученый. — 2015. — № 23 (103). — С. 260-261. — URL: https://moluch.ru/archive/103/23845/ (дата обращения: 02.10.2022).

В статье рассмотрены основные вопросы процесса коррозионного повреждения металла, виды коррозии и коррозионных разрушений, способы защиты от коррозии.

Ключевые слова: остаточный ресурс, коррозия металлов, защита от коррозии.

Основным критерием оценки остаточного ресурса технического устройства (далее ТУ) являются прочностные характеристики, определяемые расчётами. Расчёт прочностных характеристик зависит от марки материала, геометрических параметров, толщины элементов ТУ. При проектировании ТУ учитываются все эти параметры с учётом допусков, проектной скорости коррозии, сроков и условий эксплуатации. Однако в процессе эксплуатации ключевым фактором, влияющим на пригодность ТУ является коррозионное повреждение металла, скорость которого может отличаться от проектной в несколько раз. Для определения прогнозируемых сроков эксплуатации ТУ необходима оценка скорости коррозии в конкретных условиях эксплуатации, а так же возможность влиять на неё с целью увеличения этих сроков. Для решения этих вопросов необходимо понимание самих процессов протекания коррозии, природы и сути процесса.

Однако в процессе эксплуатации ключевым фактором, влияющим на пригодность ТУ является коррозионное повреждение металла, скорость которого может отличаться от проектной в несколько раз. Для определения прогнозируемых сроков эксплуатации ТУ необходима оценка скорости коррозии в конкретных условиях эксплуатации, а так же возможность влиять на неё с целью увеличения этих сроков. Для решения этих вопросов необходимо понимание самих процессов протекания коррозии, природы и сути процесса.

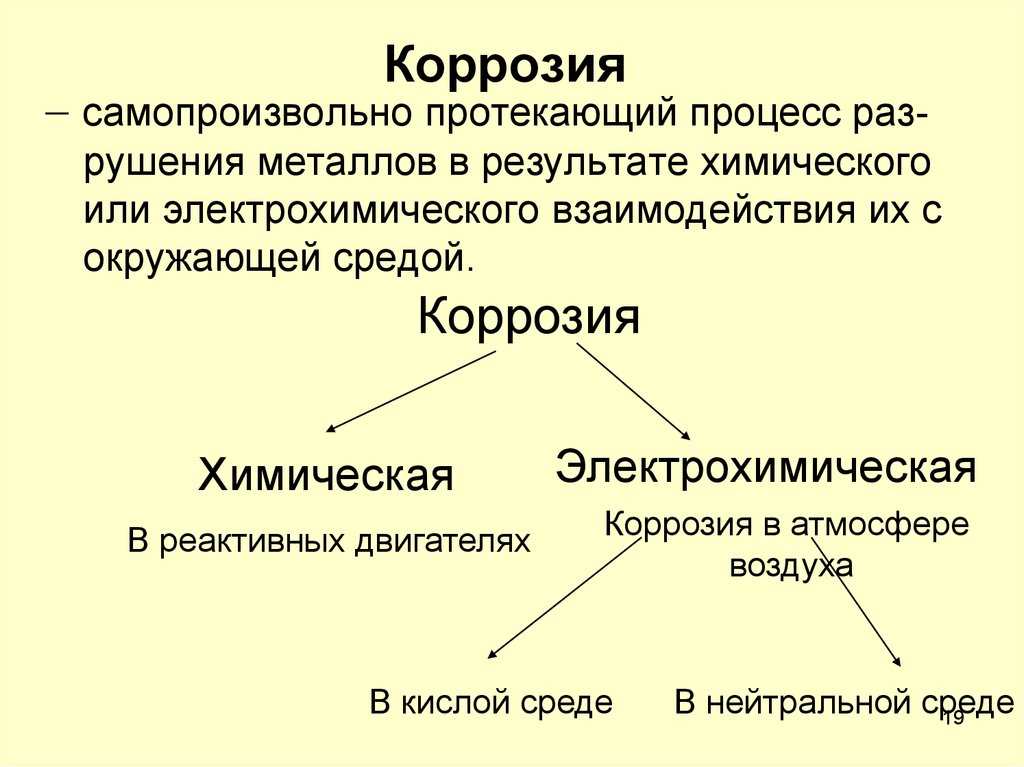

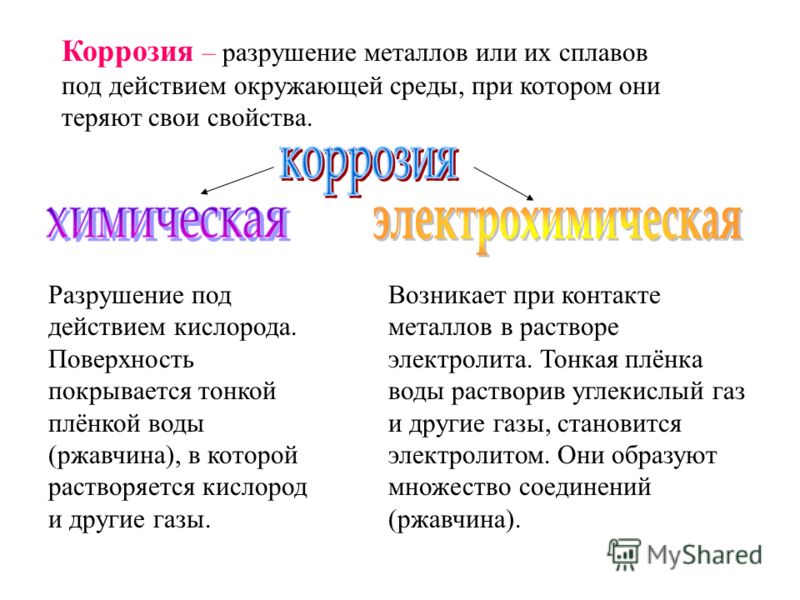

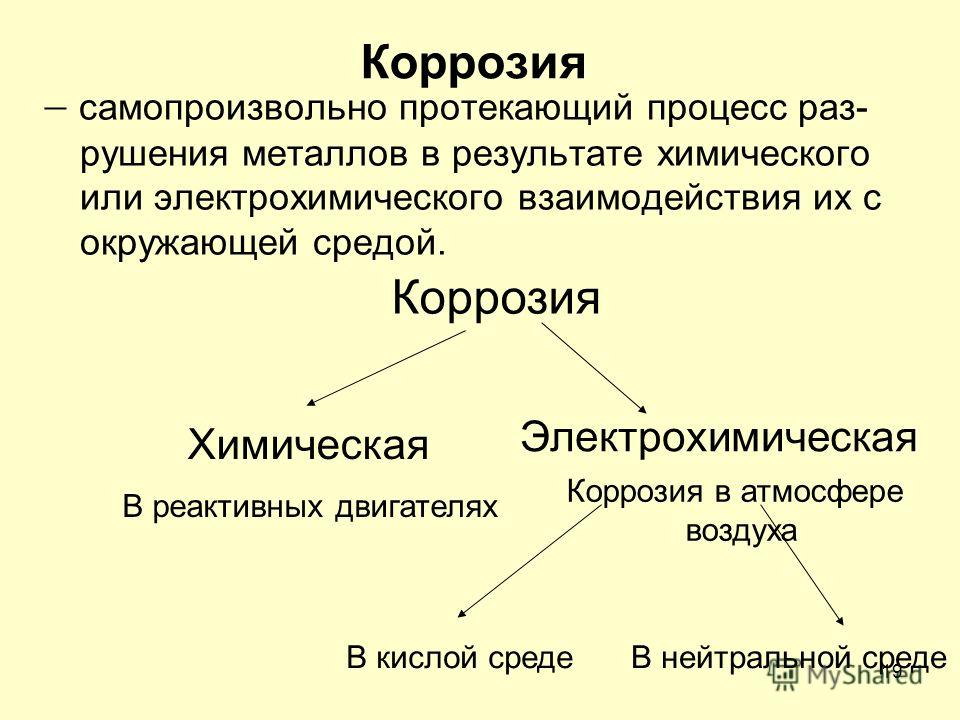

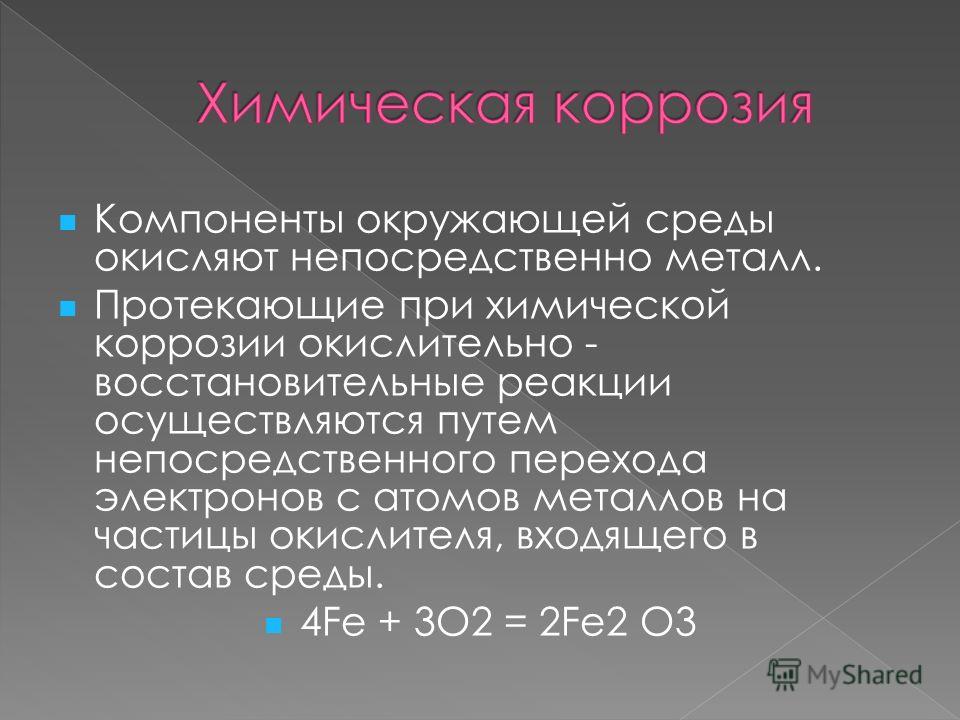

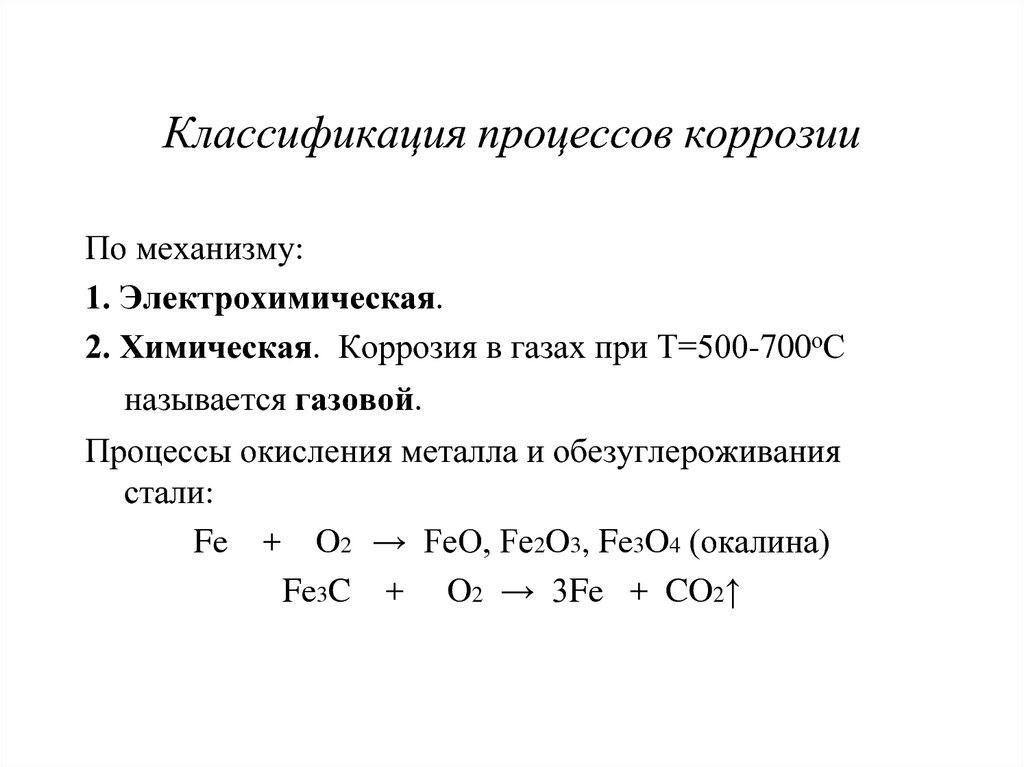

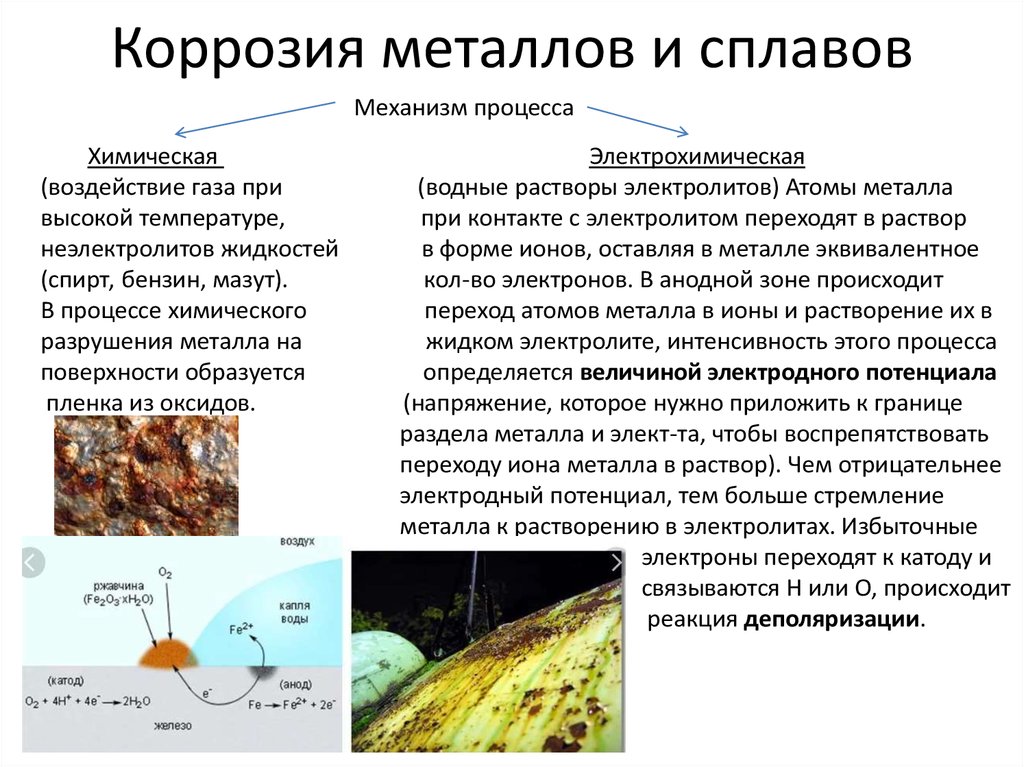

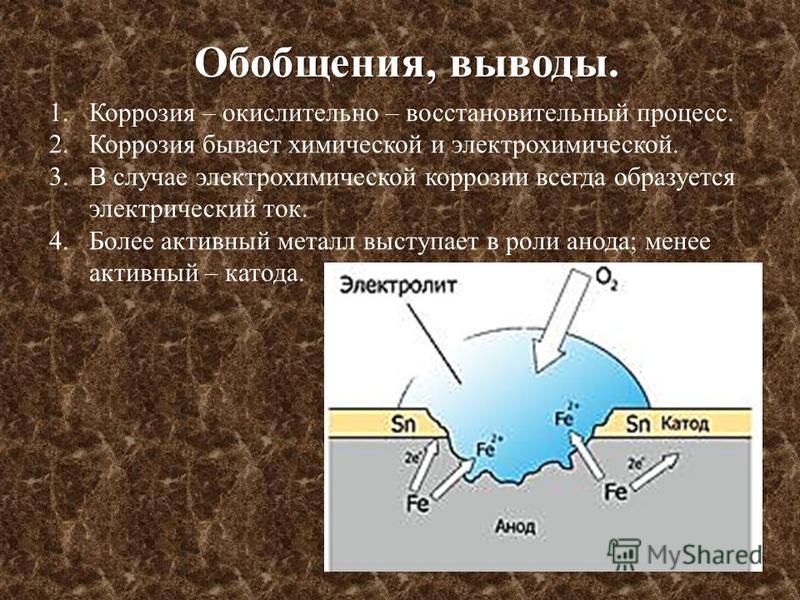

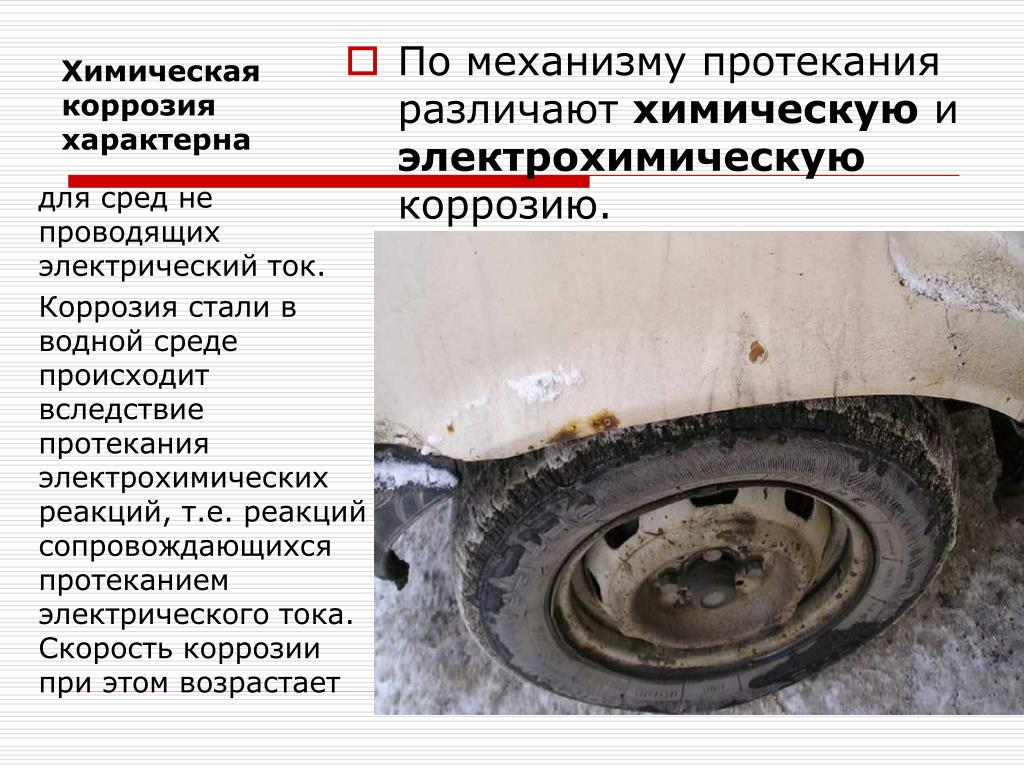

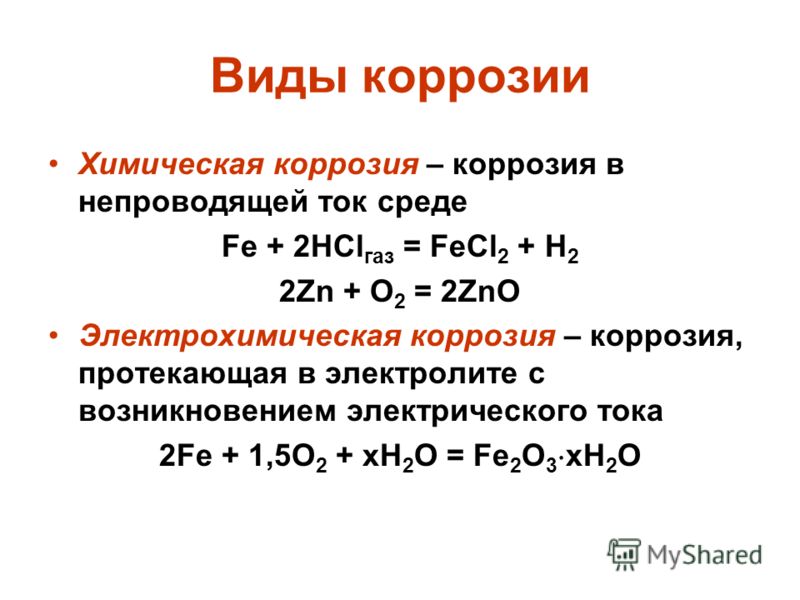

Коррозия — это разрушение металла под действием окружающей среды. По механизму протекания различают два типа коррозии — химическую и электрохимическую. Химическая коррозия начинает влиять на металл сначала его происхождения. Окалина ее продукт. Взаимодействие металла и окружающей среды протекает постоянно, химические процессы, проходящие при этом взаимодействии можно назвать борьбой за выживание, наша задача свести потери металла в этой борьбе к минимуму.

По характеру агрессивной среды различают атмосферную коррозию, подземную и подводную.

Виды коррозионных разрушений разнообразны — равномерная коррозия, неравномерная, коррозия пятнами, коррозия язвами, подповерхностная коррозия, точечная или питтинговая, структурно-избирательная коррозия, межкристаллитная коррозия (этот самый опасный вид коррозии, обусловленный сложностью выявления). Последствия скрытно протекающих коррозионных процессов зачастую приводят к авариям, которых могло бы и не быть.

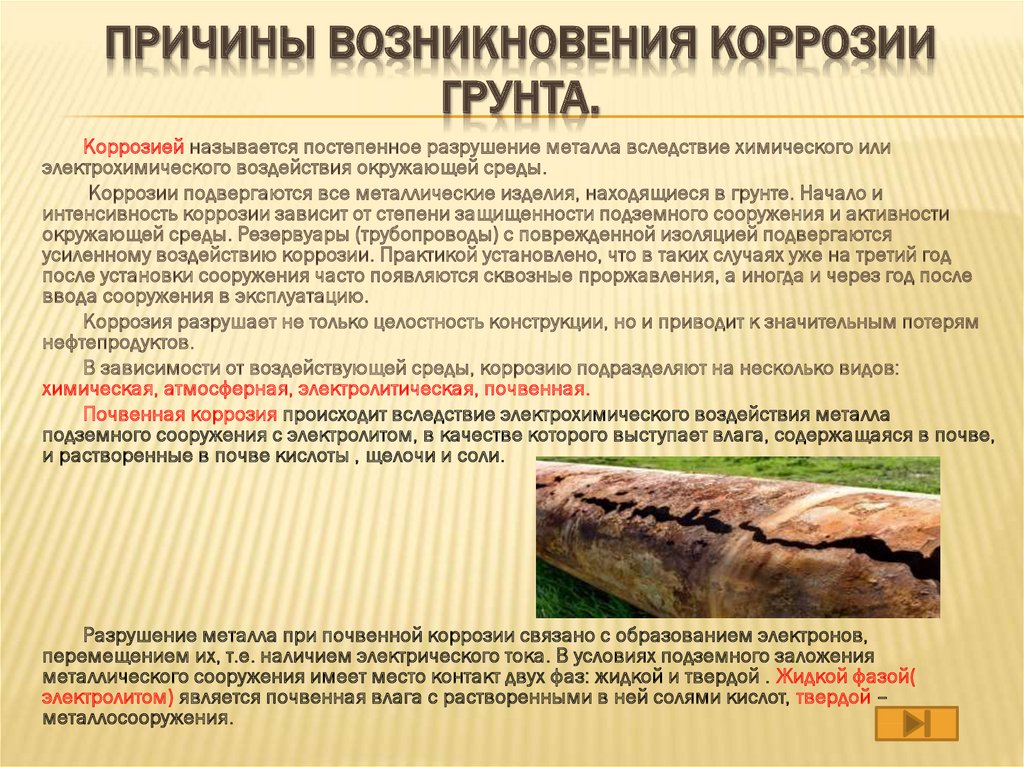

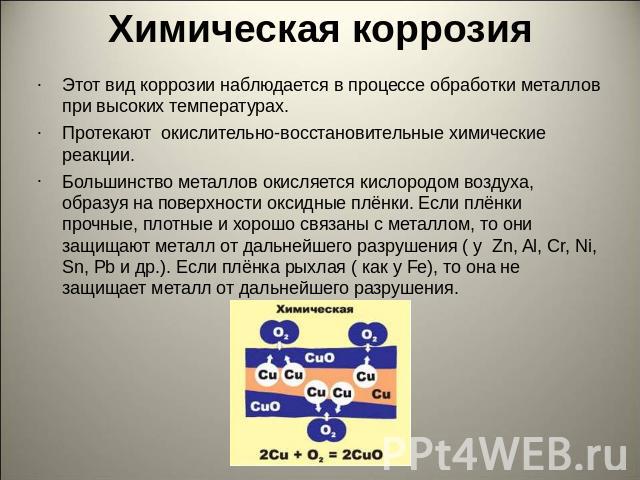

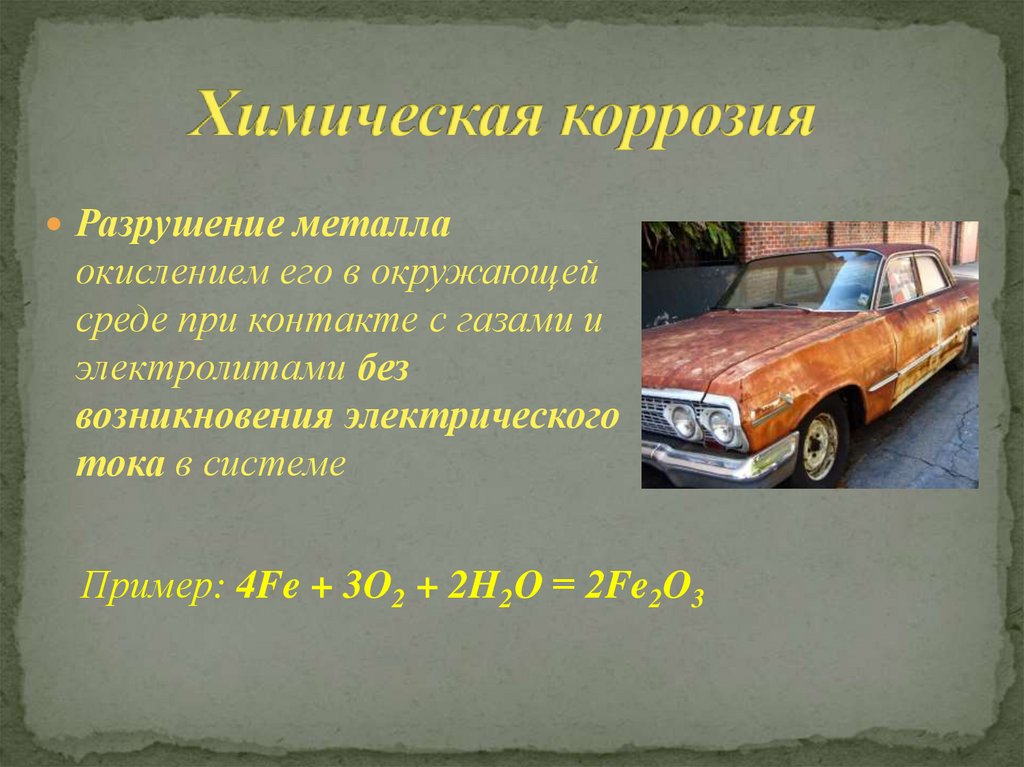

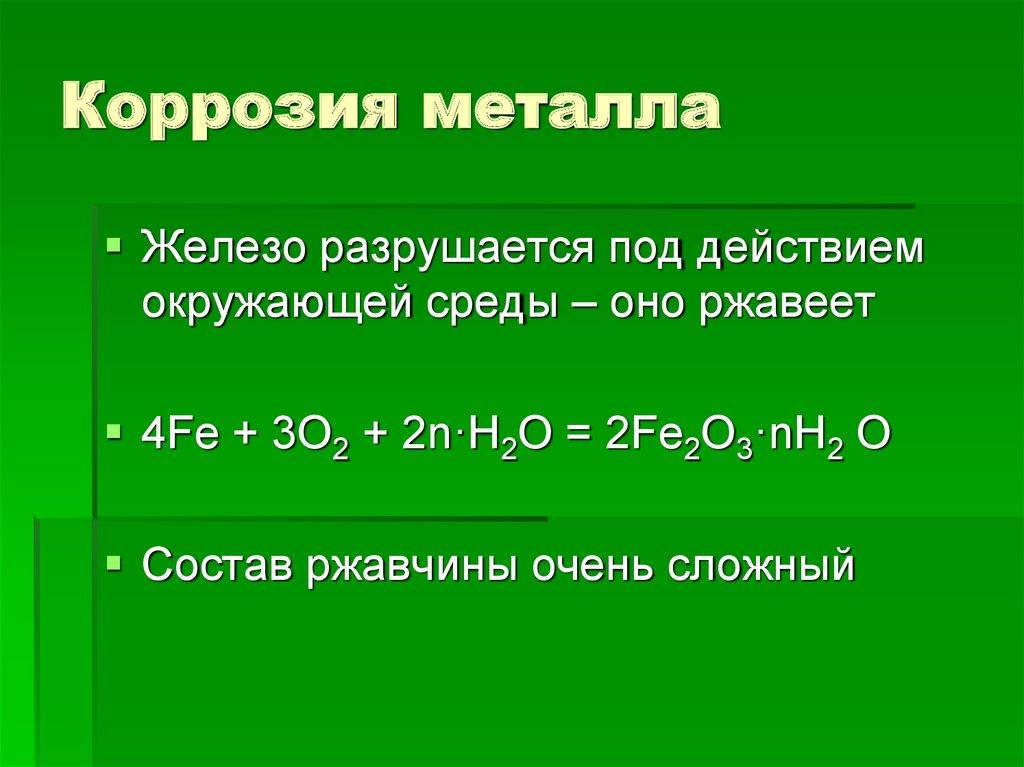

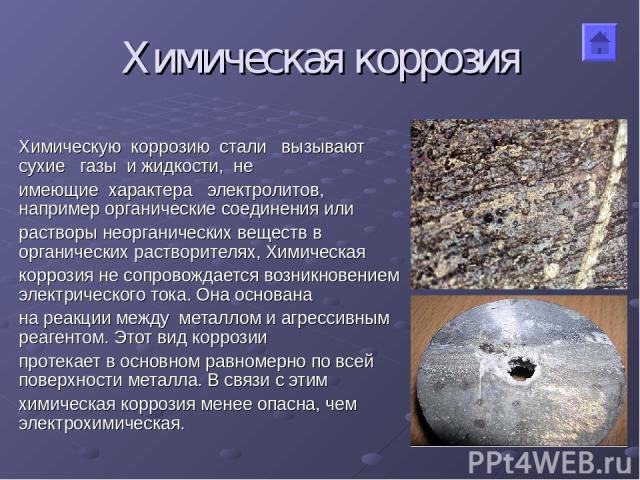

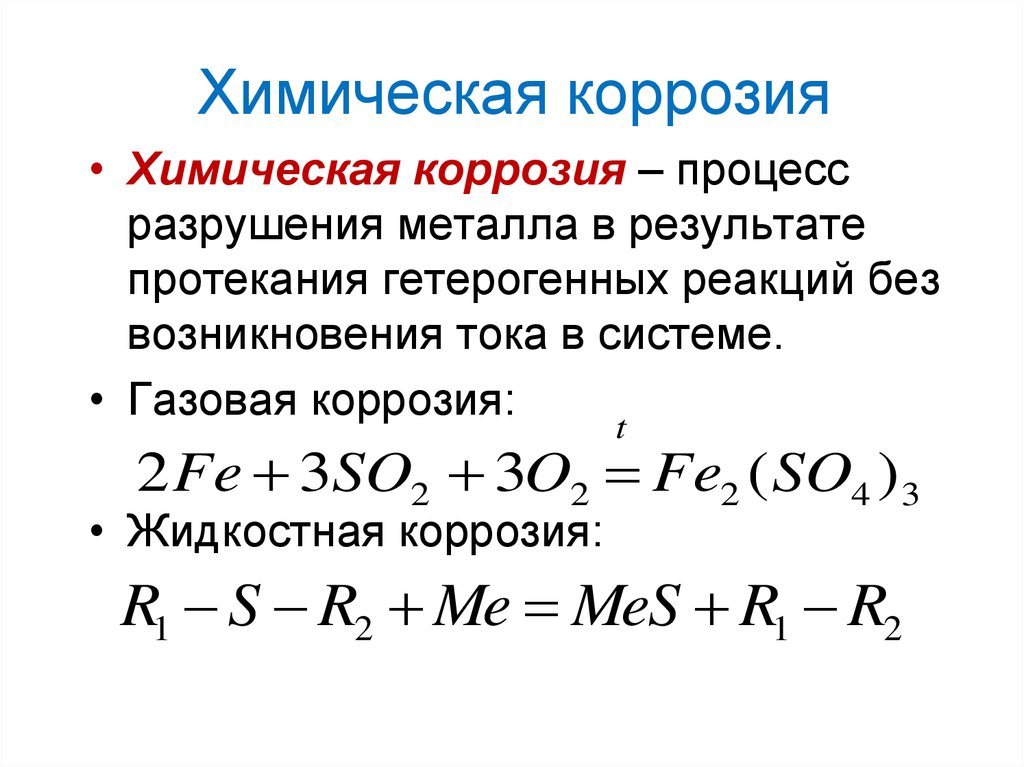

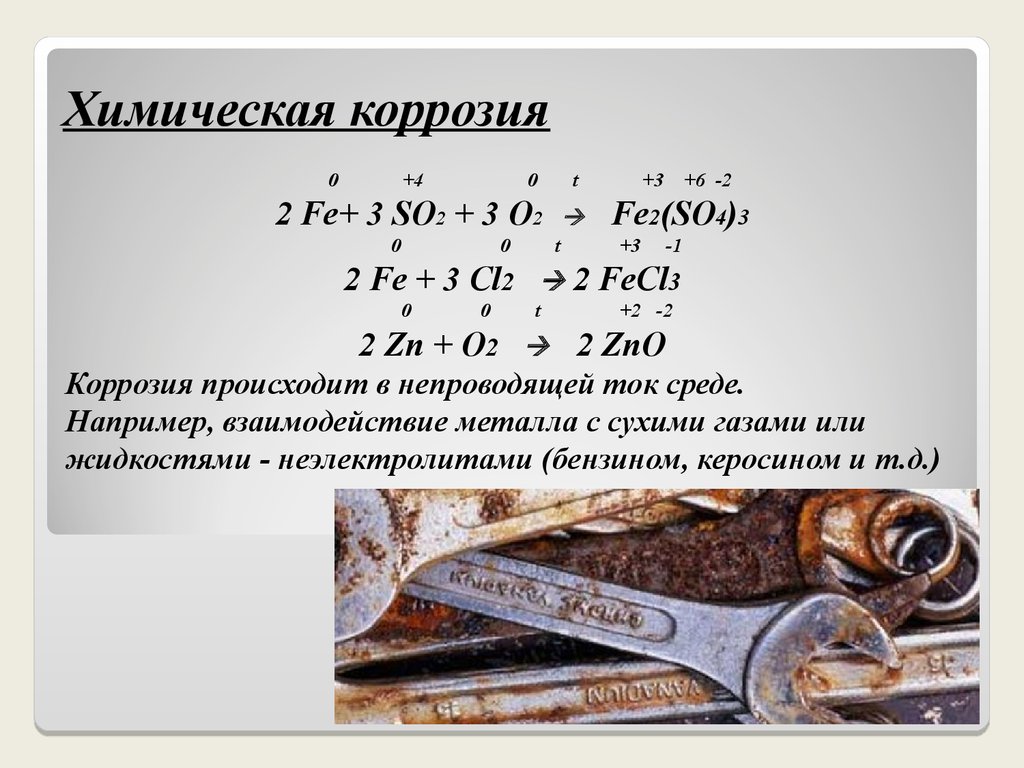

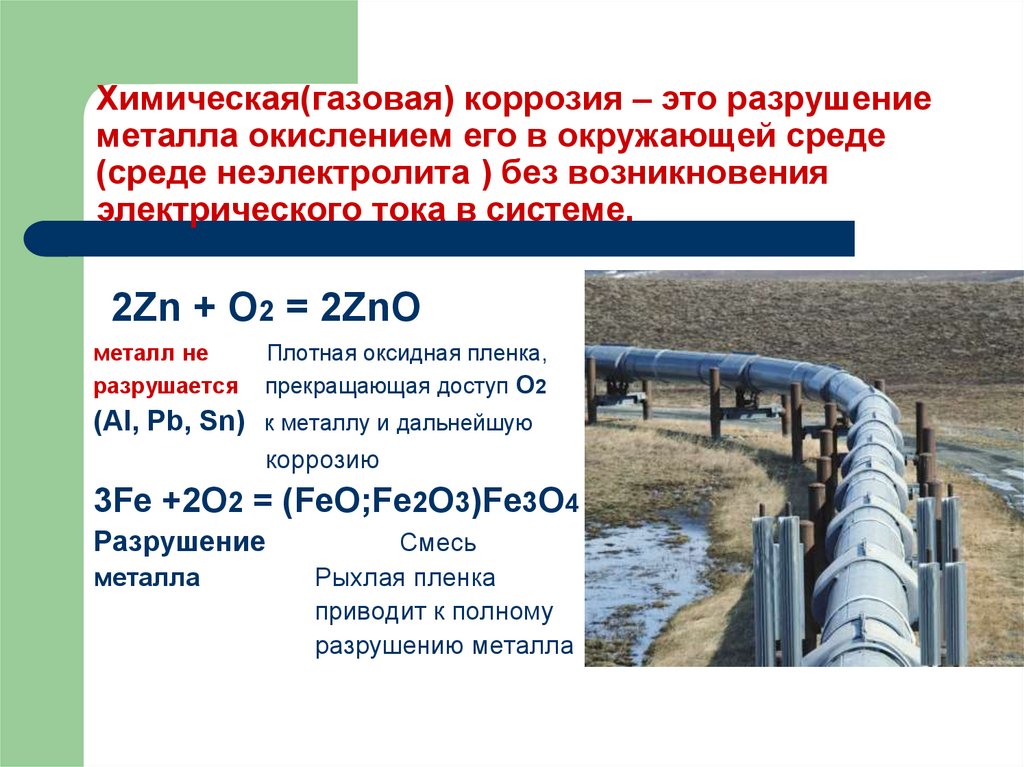

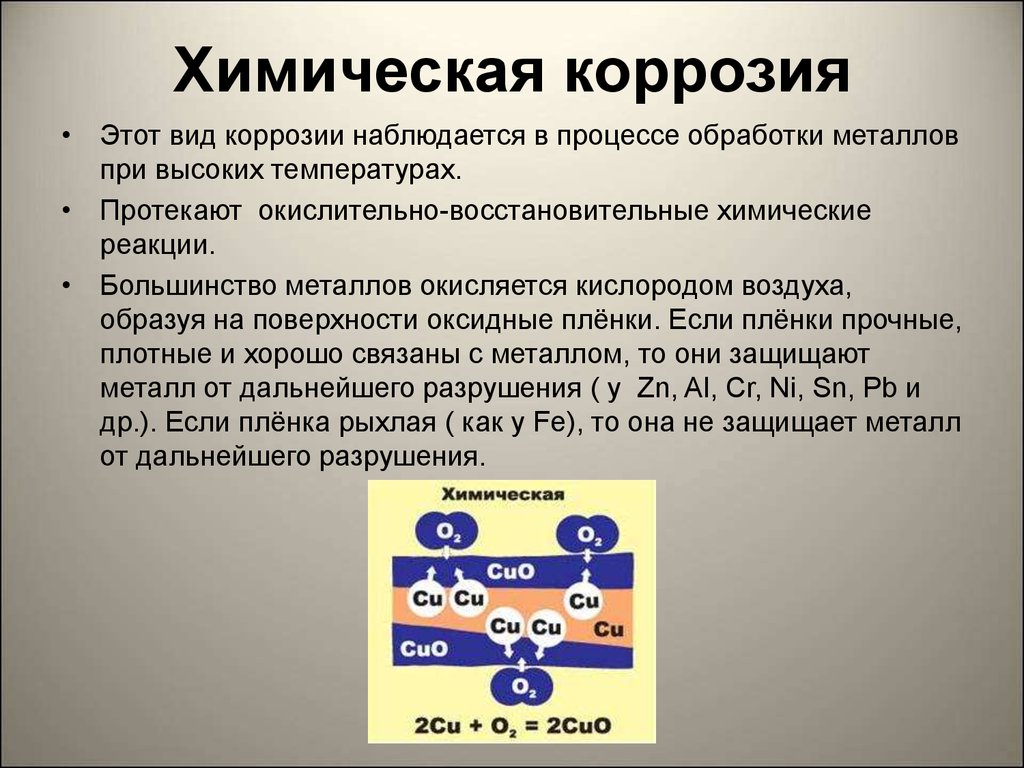

Химическая коррозия — это процесс разрушения металла под действием внешней среды, не сопровождаемая образованием электрического тока. Ее разновидность газовая коррозия, представляет собой процесс взаимодействия газов при высокой температуре с металлом. При таком взаимодействии образуется оксидная пленка, на железе она рыхлая, легко отскакивает и не защищает от разрушения.

В отличии от химической — электрохимическая коррозия протекает при контакте металла с раствором электролита. При этом электролитом может являться любая жидкость или газ. Примером электрохимической коррозии может быть атмосферная коррозия. Электрохимическая коррозия, более трудно прогнозируемая, чем химическая, ввиду необходимости учёта множества факторов, зачастую изменяющихся в процессе эксплуатации ТУ. При этом скорость протекания процессов электрохимической коррозии на порядок больше чем при химической коррозии.

Примером электрохимической коррозии может быть атмосферная коррозия. Электрохимическая коррозия, более трудно прогнозируемая, чем химическая, ввиду необходимости учёта множества факторов, зачастую изменяющихся в процессе эксплуатации ТУ. При этом скорость протекания процессов электрохимической коррозии на порядок больше чем при химической коррозии.

В одних случаях на поверхности металла может образоваться плотная оксидная пленка, выполняющая роль защитного слоя. Образовавшаяся оксидная пленка предохраняет металл от разрушения. Это явление широко используется в современной технике, как способ защиты от коррозионных процессов.

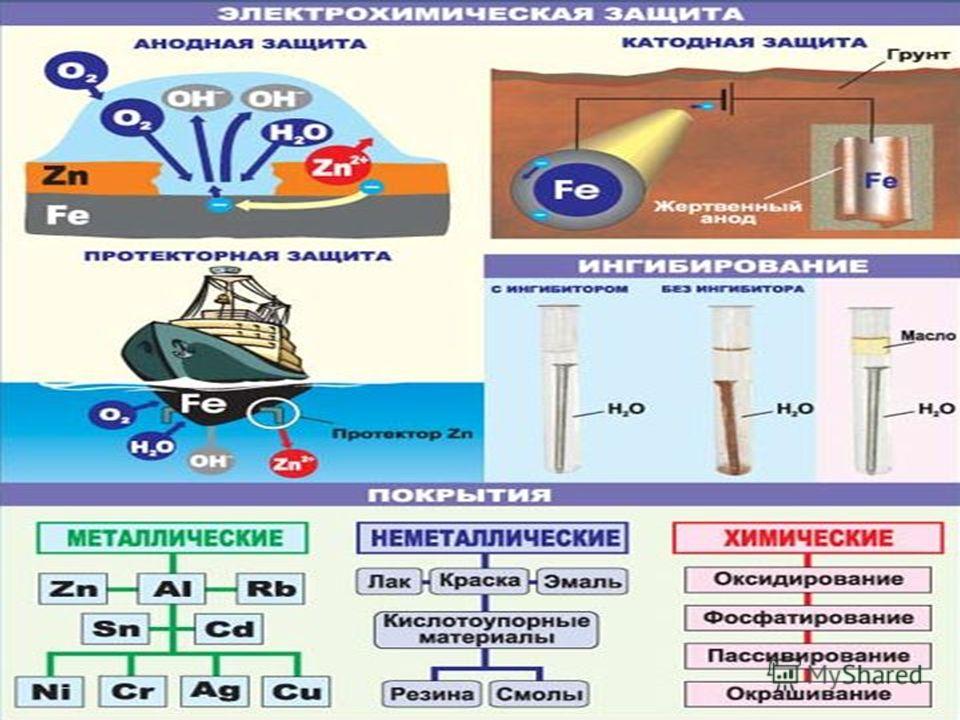

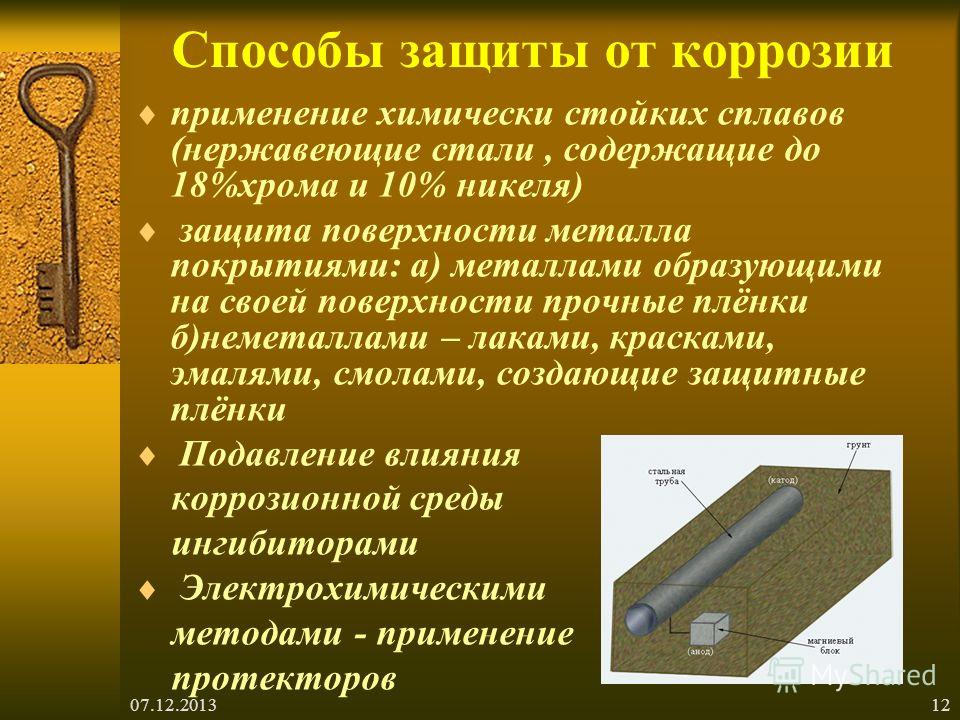

Существует немало способов защиты от коррозии. Самый лучший из них создание такого металла, который бы вообще не корродировал. Один из путей создания коррозионностойкого металла — получение особых сплавов, в которые добавляют хром, никель, молибден, титан и другие компоненты. Так называемое легирование. Технология создания таких сплавов трудоемка, и связана с повышенными экономическими затратами. Цена таких материалов выше и не всегда целесообразно применение их в конкретных условиях.

Цена таких материалов выше и не всегда целесообразно применение их в конкретных условиях.

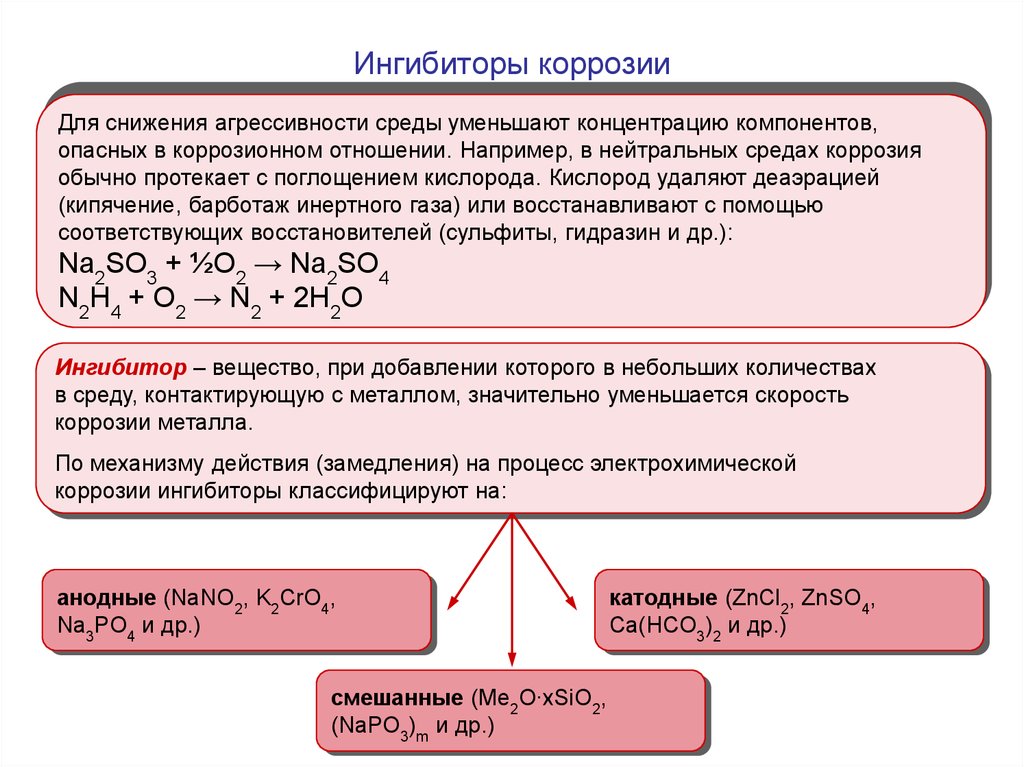

Ингибирование — способ, при котором скорость коррозии снижается, если в агрессивную среду ввести соединения, значительно замедляющие коррозионный процесс. Одним из механизмов ингибирования является адсорбция ингибитора на поверхности защищаемого изделия. Ингибируемые бумаги и пленки применяются при долговременном хранении.

Различают металлические и неметаллические защитные покрытия, изолирующие металл от агрессивной среды. Большие детали или трубы защищают методом металлизации. Плакирование — метод защиты металла от коррозии другим металлом, который устойчив к агрессивной среде.

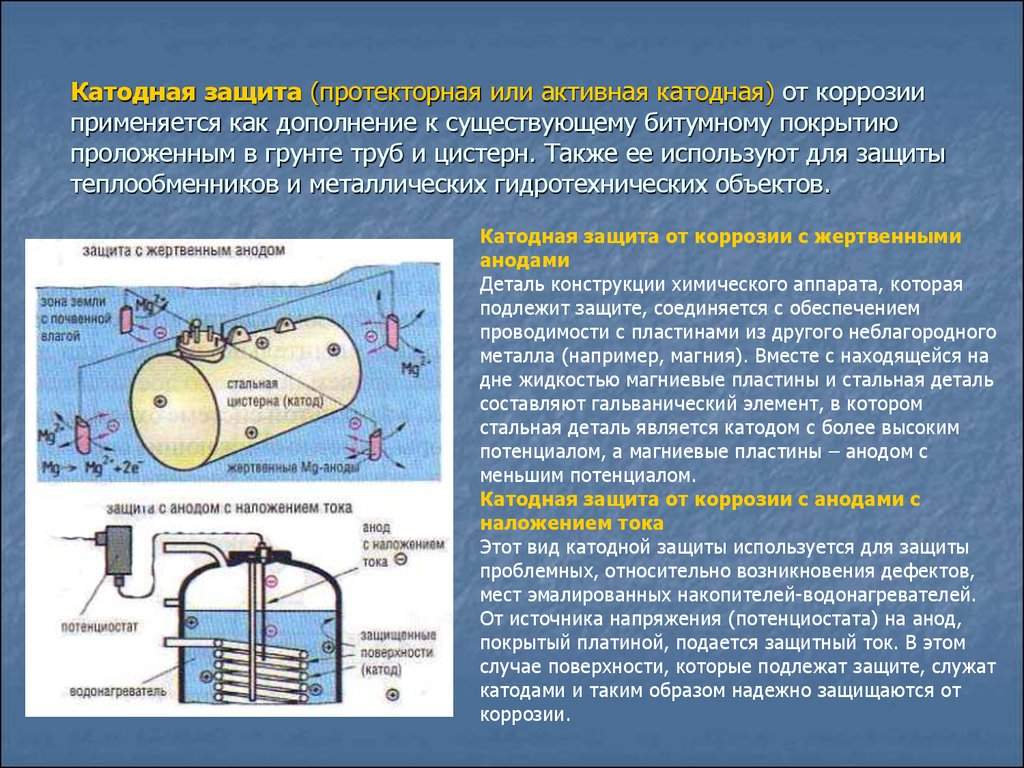

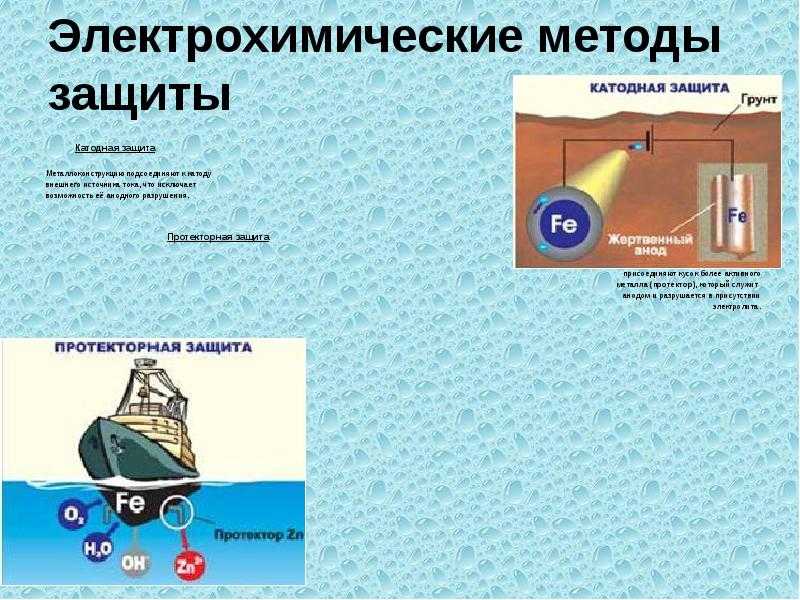

Трубы газо- и нефтепроводов защищаются комбинированным способом, мазутно-битумное покрытие, ингибированная бумага и одновременно с этим катодная защита. Сущность электрозащиты состоит в том что, на катод, которым является сам трубопровод, накачиваются электроны от внешнего источника тока, и это тормозит коррозию. Анодом в этом случае может служить любой ненужный металл. Так же широко сейчас применяются различные плёнки на основе полиэтилена, внутренняя поверхность так же защищается различными покрытиями на основе керамики. Сварные стыки также защищаются от взаимодействия с перекачиваемой средой различными способами.

Анодом в этом случае может служить любой ненужный металл. Так же широко сейчас применяются различные плёнки на основе полиэтилена, внутренняя поверхность так же защищается различными покрытиями на основе керамики. Сварные стыки также защищаются от взаимодействия с перекачиваемой средой различными способами.

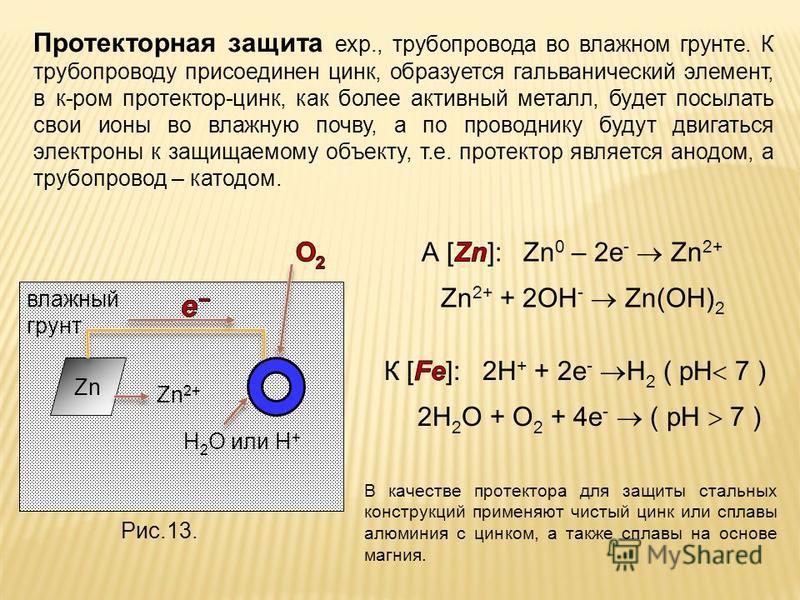

При защите ТУ применяется метод протекторной защиты. Протектор — активный металл, с более отрицательным потенциалом, например цинк, который разрушаясь сам, защищает объект.

Надежным способом зашиты от коррозии, являются гальванические покрытия, которые получают электролизом в водных растворах.

Неметаллические покрытия — это покрытия лаками, красками, различными силикатными эмалями и полимерными материалами. Покрытие силикатными эмалями широко применяется в химической промышленности. Кислотостойкие эмали применяют для покрытия вакуумных аппаратов, резервуаров, реакторов.

Затраты на защиту металла от коррозии оправданы и дают хороший экономический эффект, с учётом снижения затрат на замену непригодного ТУ. Где то, например подземные трубопроводы с агрессивной средой, она просто необходима для безопасной эксплуатации.

Где то, например подземные трубопроводы с агрессивной средой, она просто необходима для безопасной эксплуатации.

При проведении экспертизы промышленной безопасности технических устройств, применяемых на опасных производственных объектах, одной из важнейших задач является определение скорости коррозии и прогнозирование этой скорости на планируемый период эксплуатации. Мероприятия по антикоррозионной защите могут значительно увеличить срок эксплуатации и, как следствие, снизить затраты на замену ТУ.

Литература:

-

Материаловедение и технология металлов. / Ф. Гарифуллин, Г. Фетисов. — Издательство: Оникс. 2009. 624 с. -

Коррозия и защита от коррозии. / Семенова И. В., Флорианович Г. М., Хорошилов А. В. — Издательство: М.: Физматлит. 2002. 335 с.

Основные термины (генерируются автоматически): агрессивная среда, электрохимическая коррозия, коррозия, способ защиты, химическая коррозия, атмосферная коррозия, коррозионное повреждение металла, остаточный ресурс, процесс эксплуатации, скорость коррозии.

Методы защиты коррозии | Статья в журнале «Молодой ученый»

Коррозия – это самопроизвольный процесс разрушения материалов и изделий из них под химическим воздействием окружающей среды. Коррозия металлов – разрушение металлов вследствие физико-химического воздействия внешней среды…

Влияние

коррозии на прочность оборудования | Статья в журнале…

Коррозией металлов называют самопроизвольное разрушение металлических материалов вследствие химического или электрохимического взаимодействия их с окружающей средой. Коррозионный процесс протекает на границе раздела двух сред металла и окружающей. ..

..

Методы борьбы с коррозией. Плазменное электролитическое…

осадком, газовая коррозия, коррозионная эрозия, щелевая коррозия и т.д. [4]. Все это приводит к необходимости защиты оборудования от воздействия агрессивных сред, созданию новых и совершенствованию старых способов защиты.

К вопросу оценки

скорости коррозии технических устройств…

В данной работе рассмотрены методы оценки и определения скорости коррозии технологического оборудования в зависимости от условий его эксплуатации при осуществлении технического диагностирования оборудования в нефтеперерабатывающей и нефтехимической…

Способы изменения конструкции устройства для снижения. ..

..

Обработка коррозионной среды. В случае электрохимической коррозии она сводится к уменьшению содержания деполяризаторов

Основные термины (генерируются автоматически): металл, коррозионная среда, слой, материал, коррозия, окружающая среда, схема строения…

Коррозия в судовых парогенераторах | Статья в журнале…

Электрохимическая коррозия. Коррозионный процесс, разрушающий металл, в следствие

Электрохимическая коррозия наблюдается при протекании следующих процессов: − анодного, образование ионов металла в электролите и некомпенсированных электронов

Ингибирование

коррозии стали 20Л в хлоридсодержащих средах

Ключевые слова: коррозионная стойкость, ингибиторы коррозии, скорость коррозии, ингибирующий эффект.

Об эффективной защите сталей в различных агрессивных средах ингибированием коррозионного процесса органическими гетероциклическими соединениями…

Лабораторные

методы измерения и приборы контроля коррозии

Среднее значение глубины коррозионного поражения при равномерной коррозии можно вычислить с помощью массометрического показателя скорости коррозии ; . Где плотность металла, г/см3; 8,76- переводной коэффициент.

Защита кузова легкового автомобиля от коррозии с помощью…

Коррозия — это процесс разрушения твердых тел в результате химических и электрохимических реакций, развивающихся на поверхности предмета при его взаимодействии с окружающей средой.

Скорость коррозийной реакции зависит от ряда причин

Защита кузова автомобиля от коррозии | Статья в журнале…

«Коррозия, ржавление, ржа — это самопроизвольное разрушение металлов и сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой.

Что такое электрохимическая коррозия. Определение и классификация коррозионных процессов. Химическая и электрохимическая коррозия

ГлавнаяРазноеЧто такое электрохимическая коррозия

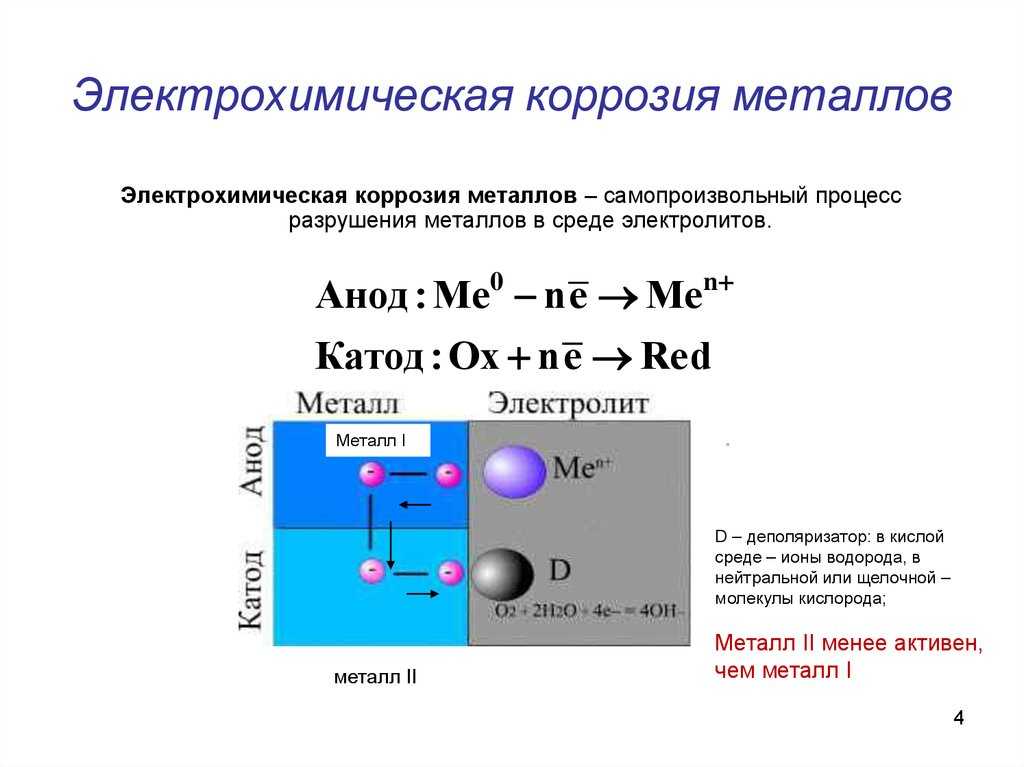

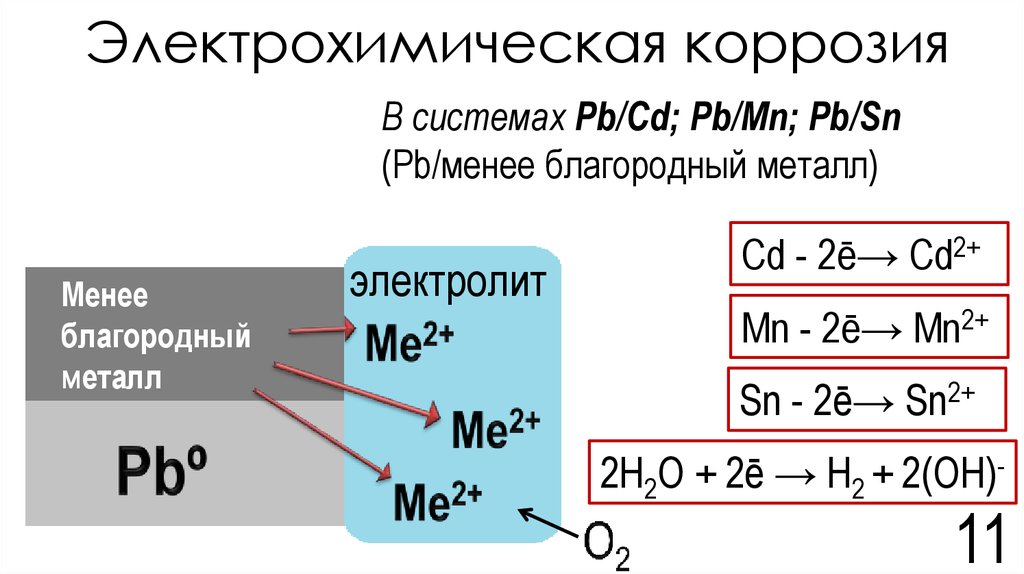

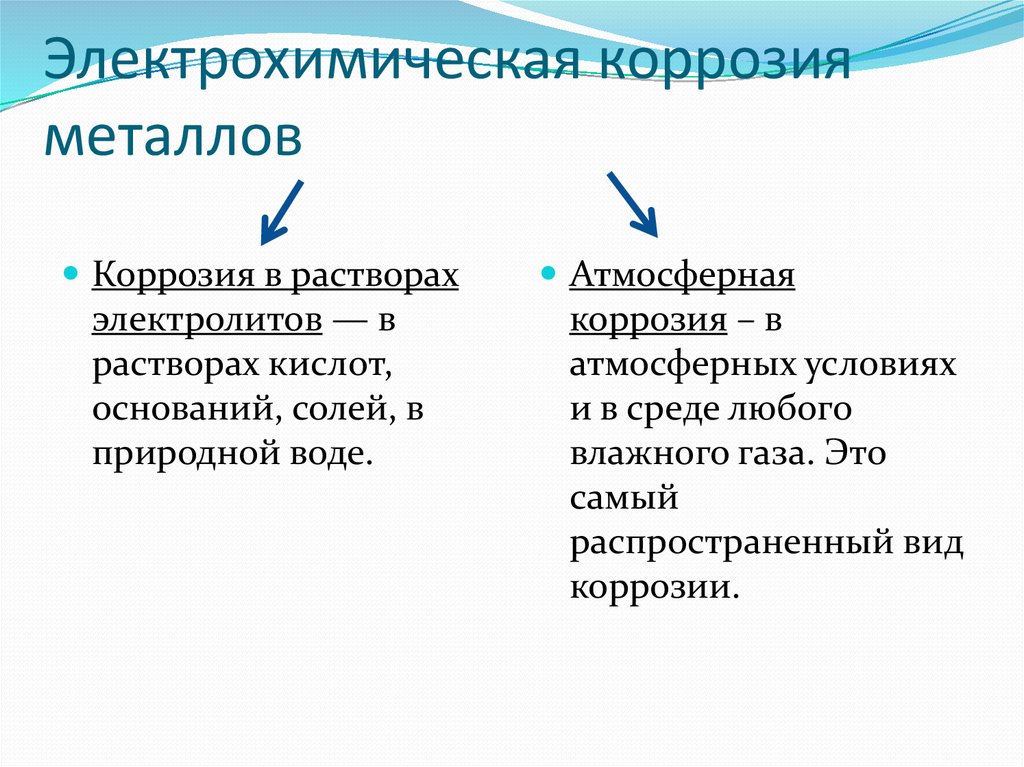

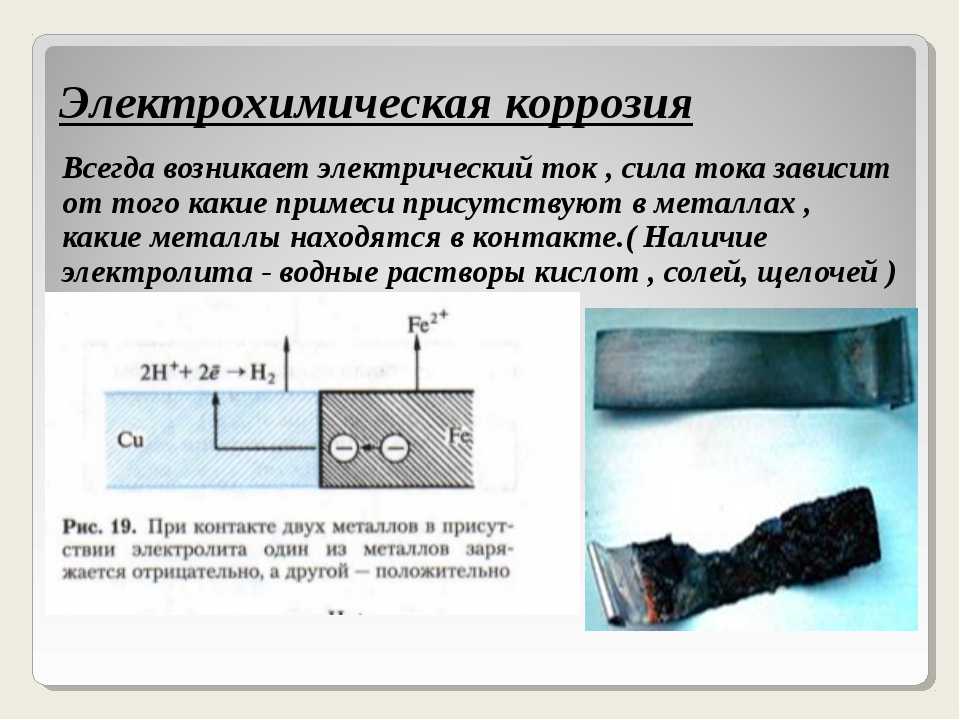

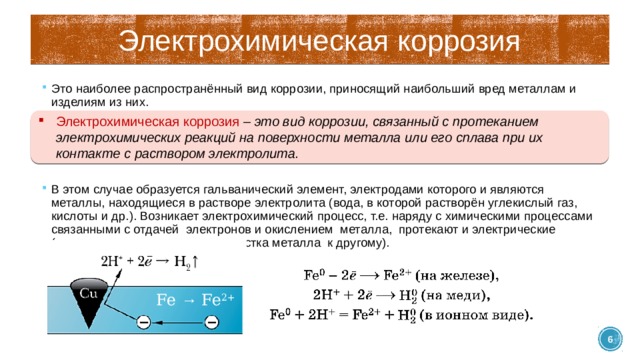

2.2 Электрохимическая коррозия металлов

Под электрохимической коррозией подразумевают процесс взаимодействия металлов с электролитами в виде водных растворов, реже с неводными электролитами, например, с некоторыми органическими электропроводными соединениями или безводными расплавами солей при повышенных температурах. Делится на электрокоррозию и гальванокоррозию. Из указанных разновидностей рассмотрим лишь гальванокоррозию.

Делится на электрокоррозию и гальванокоррозию. Из указанных разновидностей рассмотрим лишь гальванокоррозию.

2.2.1 Электрохимическая гальванокоррозия. Электрохимическая коррозия – наиболее распространенный вид коррозии металлов. Примером коррозионных процессов электрохимического характера является разрушение деталей машин, приборов и различных металлических конструкций в почвенных, грунтовых, речных и морских водах, в атмосфере под адсорбированными пленками влаги, в технических растворах.

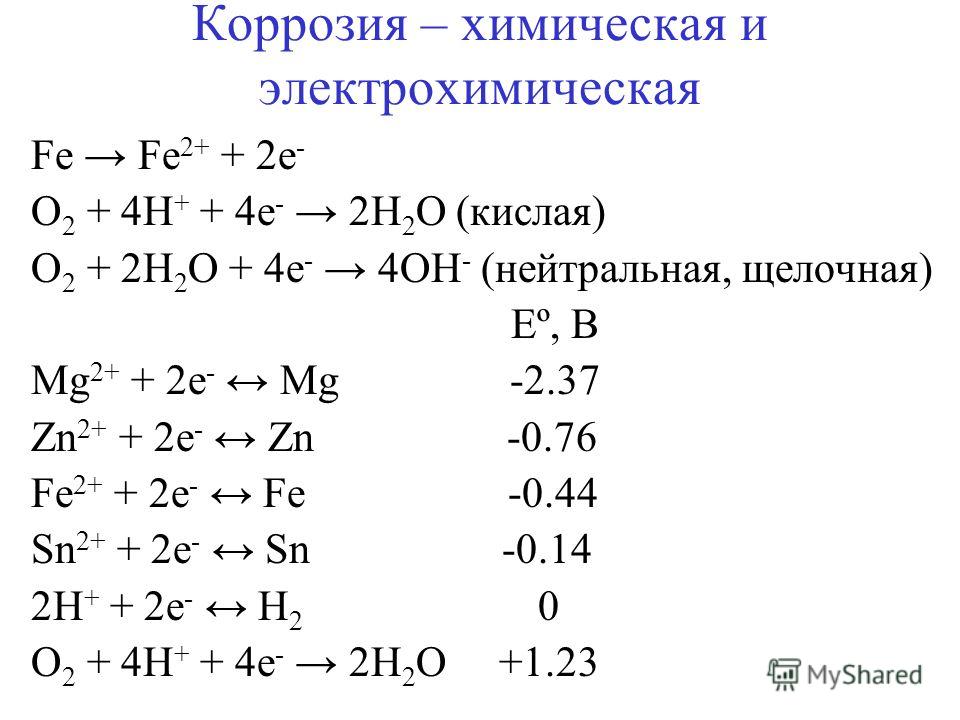

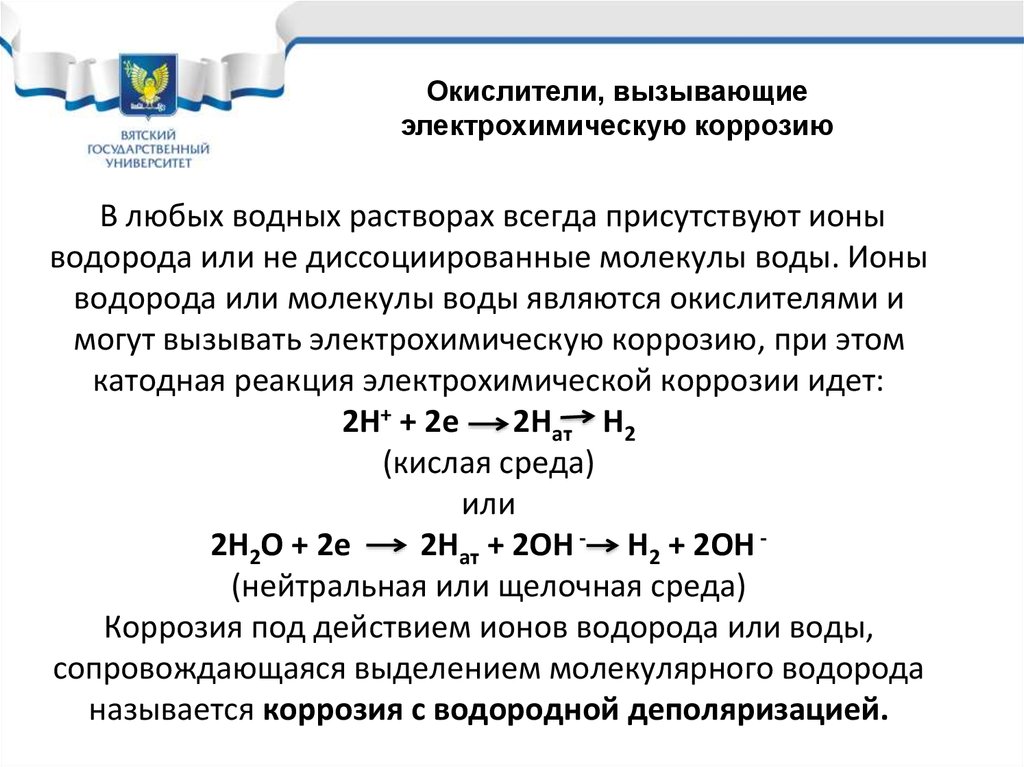

Растворенный кислород и ионы водорода – важнейшие окислители, вызывающие электрохимическую коррозию металлов.

Рассмотрим схему этого процесса. Сложность его заключается в том, что на одной и той же поверхности происходят одновременно два процесса, противоположные по своему химическому смыслу: окисление металла и восстановление окислителя. Оба процесса должны протекать сопряженно, чтобы сохранялось равенство числа электронов, отдаваемых металлом и присоединяющихся к окислителю в единицу времени. Только в этом случае может наступить стационарное состояние.

Только в этом случае может наступить стационарное состояние.

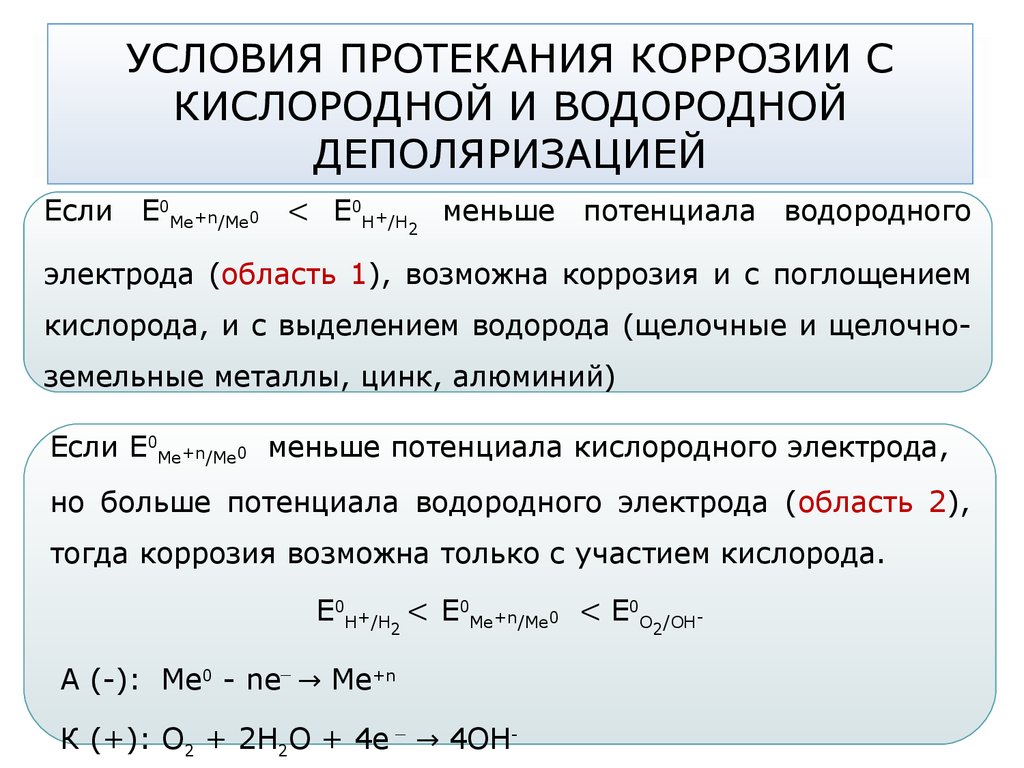

Итак, процессы электрохимической коррозии протекают по законам электрохимической кинетики, когда общая реакция взаимодействия может быть разделена на следующие, в значительной степени самостоятельные, электродные процессы:

– анодный процесс – переход металла в раствор в виде ионов (в водных растворах, обычно гидратированных) с оставлением эквивалентного количества электронов в металле:

Ме 0 – nē → Ме n+

– катодный процесс – ассимиляция появившихся в металле избыточных электронов деполяризаторами.

Различают коррозию с водородной и кислородной (или окислительной) деполяризацией. При наличии в растворе газообразного кислорода и невозможностью протекания процесса коррозии с водородной деполяризацией основную роль деполяризатора исполняет кислород. Коррозионные процессы, у которых катодная деполяризация осуществляется растворенным в электролите кислородом, называют процессами коррозии металлов с кислородной деполяризацией. Это наиболее распространенный тип коррозии металла в воде, в нейтральных и даже в слабокислых солевых растворах, в морской воде, в земле, в атмосфере воздуха.

Это наиболее распространенный тип коррозии металла в воде, в нейтральных и даже в слабокислых солевых растворах, в морской воде, в земле, в атмосфере воздуха.

Общая схема кислородной деполяризации сводится к восстановлению молекулярного кислорода до иона гидроокисла:

O + 4ē +2h4O → 4OH—.

В случае водородной деполяризации на катоде протекает процесс восстановления ионов водорода, находящихся в среде:

2Н++ 2ē + → Н2.

2.3Способы защиты от коррозии

Выбор того или иного способа определяется его эффективностью, а также экономической целесообразностью.

2.3.1 Легирование металла – эффективный (хотя обычно дорогой) метод повышения коррозионной стойкости металлов. При легировании в состав сплава обычно вводят компоненты, вызывающие пассивирование металла. В качестве таких компонентов применяются хром, никель, вольфрам и др.

Основное средство защиты металлов от газовой коррозии – легирование такими компонентами, которые улучшают свойства защитных пленок, образующихся при окислении металла. Для стали такими элементами являются хром, алюминий, кремний. Эти элементы при высоких температурах окисляются энергичнее, чем железо, и образуют при этом плотные защитные пленки оксидов.

Для стали такими элементами являются хром, алюминий, кремний. Эти элементы при высоких температурах окисляются энергичнее, чем железо, и образуют при этом плотные защитные пленки оксидов.

2.3.2 Защитные покрытия. Слои, искусственно создаваемые на поверхности металлических изделий и сооружений для предохранения их от коррозии, называются защитными покрытиями. Выбор вида покрытия зависит от условий, в которых используется металл.

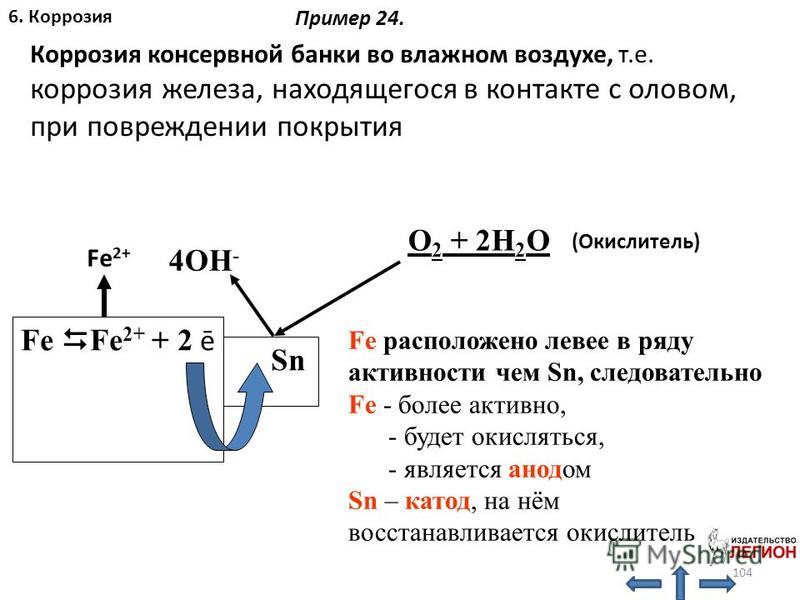

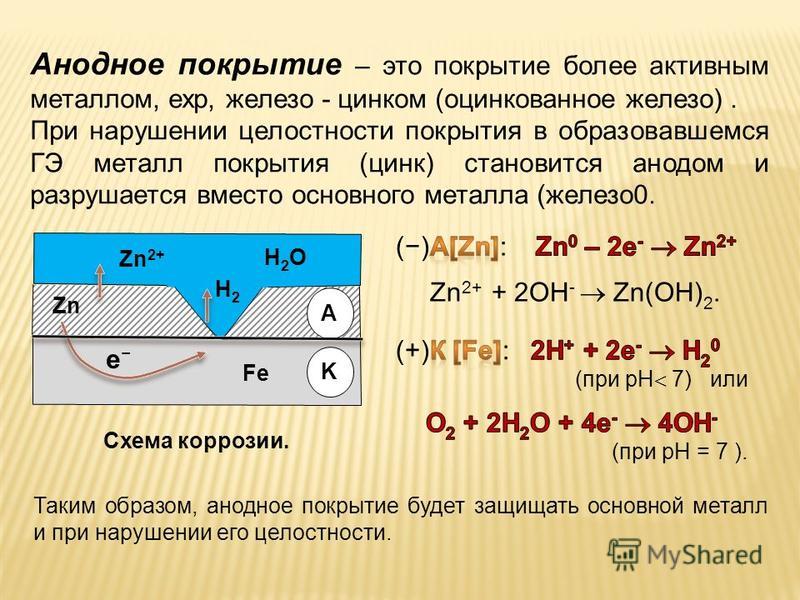

Широко распространенным способом защиты металлов от коррозии является покрытие их слоем других металлов. Покрывающие металлы сами корродируют с малой скоростью, так как покрываются плотной оксидной пленкой. В зависимости от величины электродного потенциала защищаемого металла и покрытия, различают катодные и анодные покрытия.

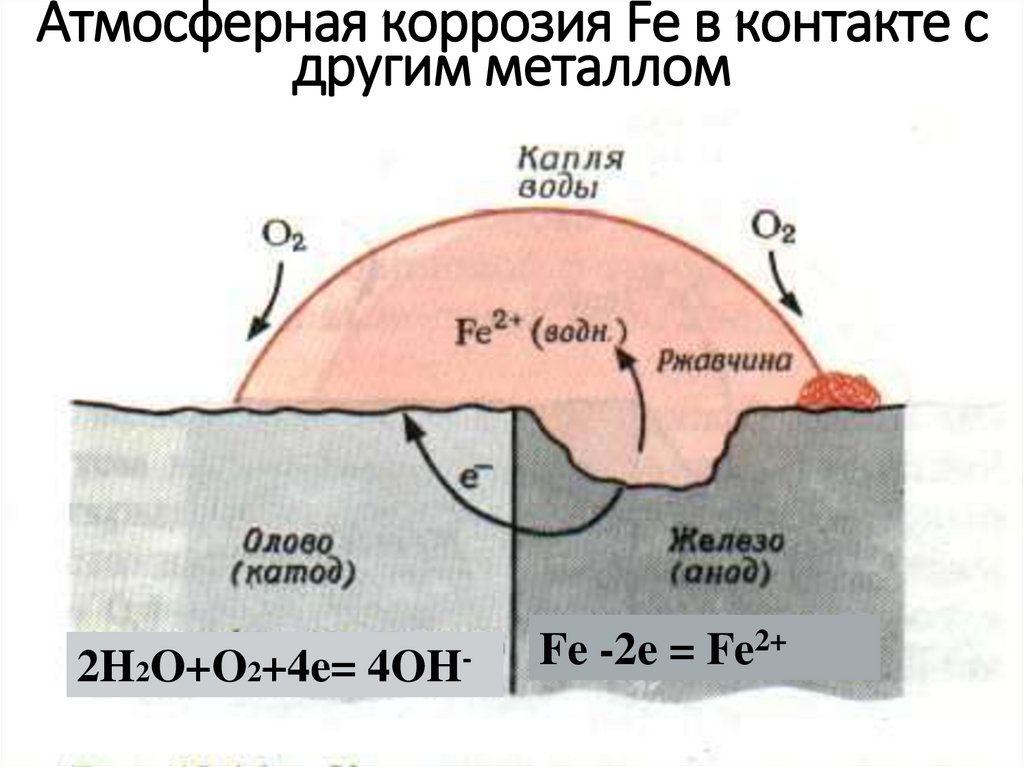

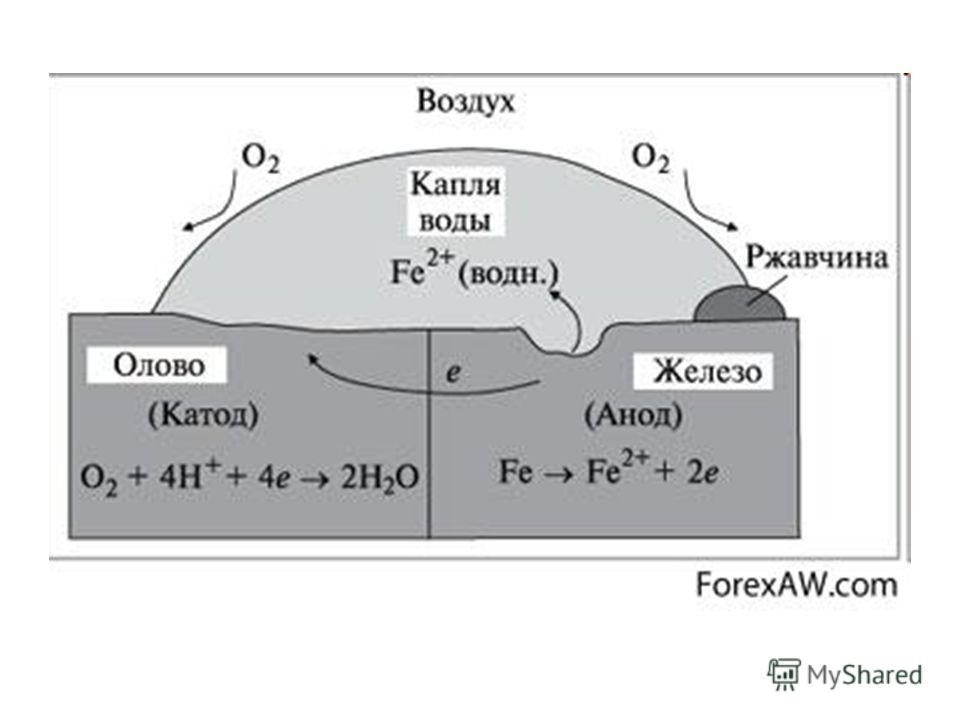

Катодное покрытие – металл покрытия менее активен, чем защищаемый металл. Например, олово хорошо покрывает железо и достаточно стойко против действия разбавленных растворов кислот. В случае механического повреждения такого покрытия возникает гальваническая пара, в которой электроны переходят от железа к олову; анодом здесь является железо, а катодом олово. В этом случае разрушается железо, а олово остается без изменений (рисунок 5).

В случае механического повреждения такого покрытия возникает гальваническая пара, в которой электроны переходят от железа к олову; анодом здесь является железо, а катодом олово. В этом случае разрушается железо, а олово остается без изменений (рисунок 5).

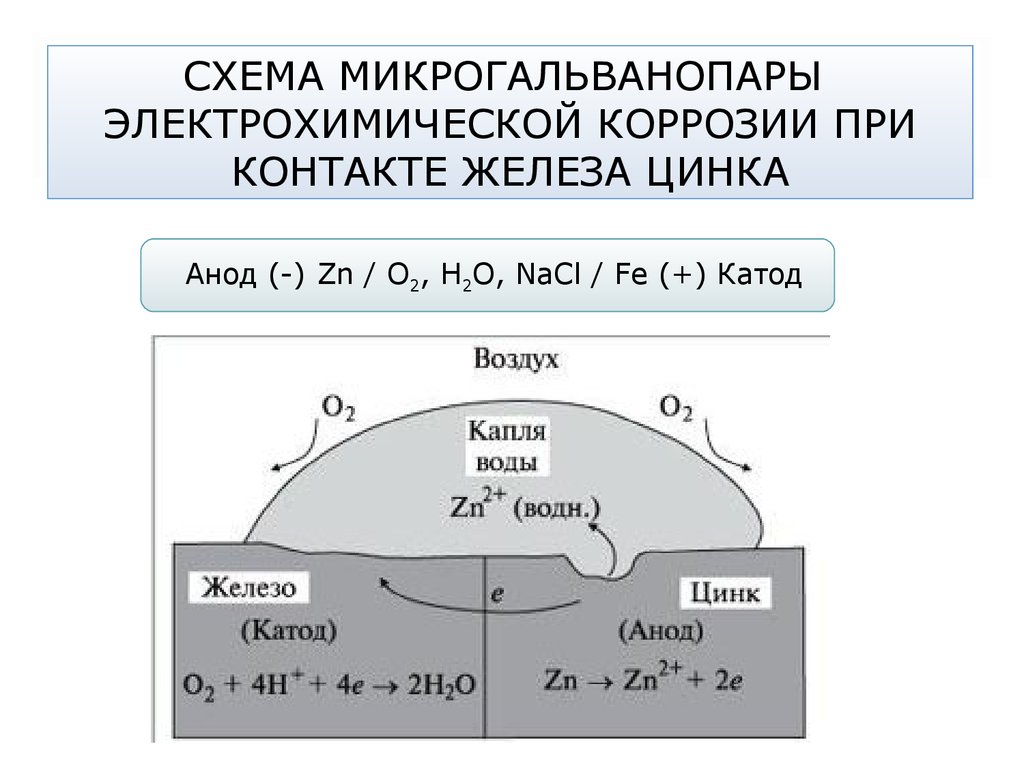

Анодное покрытие – покрытие более активным металлом. Например, покрытие железа цинком (рисунок 4). При механическом повреждении цинкового покрытия возникает гальваническая пара, в которой железо служит катодом, а анодом – цинк. Электроны переходят от цинка к железу, цинк разрушается, а железо остается защищенным до тех пор, пока не разрушится весь цинк. На основании вышеизложенного можно сделать вывод о том, что более надежным является анодное покрытие.

а)б)

1 – раствор; 2 – покрытие; 3 – основной материал; 4 – пора

Рисунок 4 – Схема коррозии металла в кислом

растворе при нарушении анодного а) и катодного б) покрытия

К ряду покрытий, получаемых химической обработкой металла, относятся защитные покрытия, образующиеся непосредственно на поверхности металла. Образование на поверхности металлических изделий защитных оксидных пленок носит в технике общее название оксидирование.

Образование на поверхности металлических изделий защитных оксидных пленок носит в технике общее название оксидирование.

Неметаллические защитные покрытия могут быть как неорганическими, так и органическими. Защитное действие этих покрытий сводится в основном к изоляции металла от окружающей среды. В качестве неорганических покрытий могут быть неорганические эмали, оксиды металлов, соединения хрома, фосфора и др. К органическим относятся лакокрасочные покрытия, покрытия смолами, пластмассами, полимерными пленками, резиной.

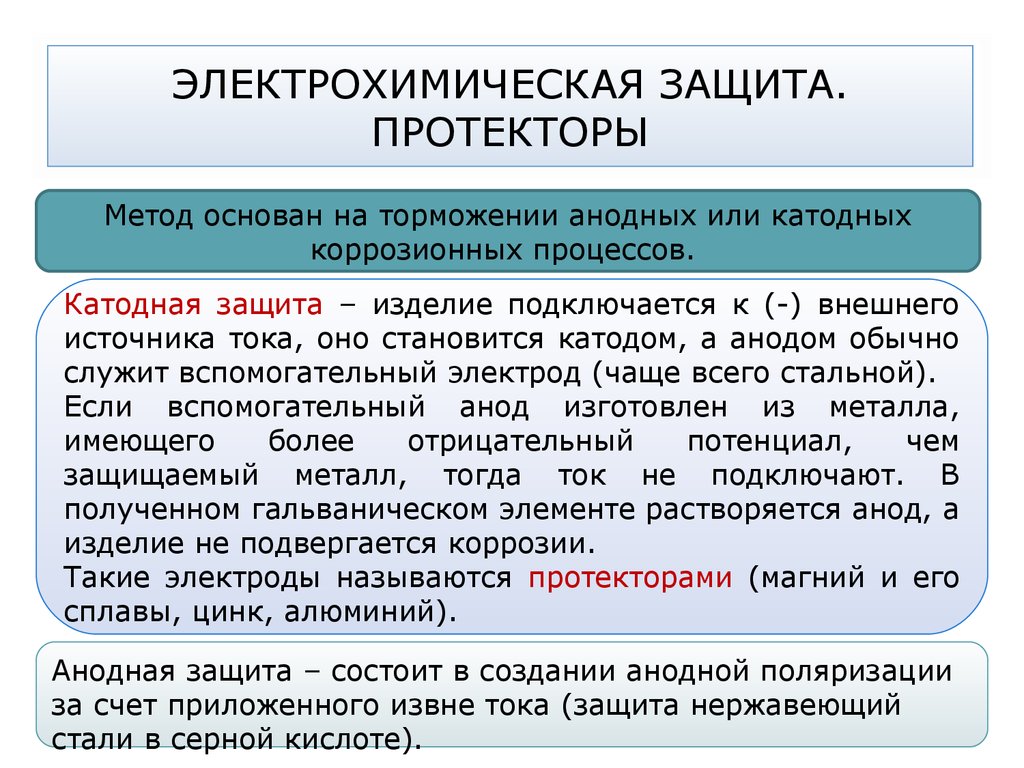

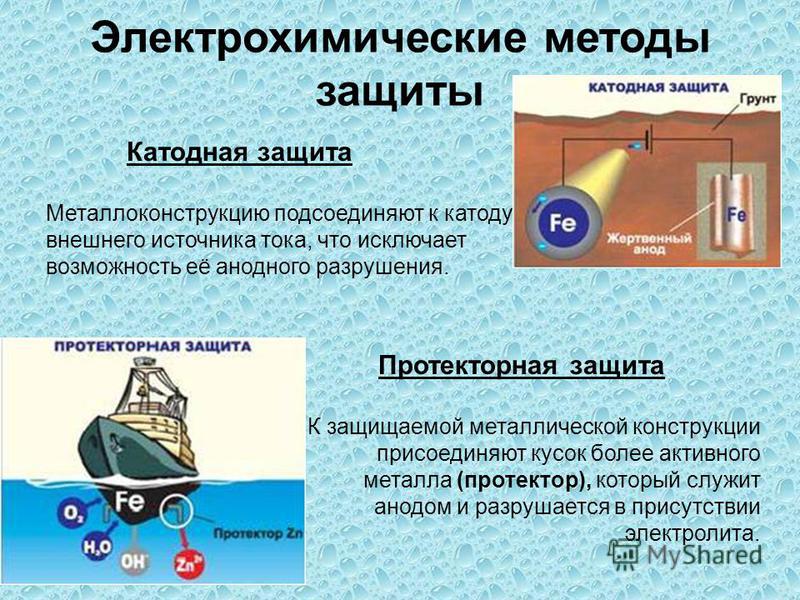

2.3.3 Электрохимические методы защиты. Методы электрохимической защиты основаны на изменении потенциала защищаемого металла и не связаны с изоляцией металла от коррозионной среды. К ним относятся катодная защита, называемая также электрозащитой, и протекторная (или анодная) защита.

Катодная защита заключается в том, что защищаемая конструкция А (рисунок 5), находящаяся в среде электролита (например, в почвенной воде), присоединяется к катоду внешнего источника электричества В. Защищаемая конструкция становится катодом. В ту же агрессивную среду помещают кусок старого металла Б (рельс, балка), присоединяемый к аноду внешнего источника электричества. В процессе коррозии этот кусок старого металла становится анодом и разрушается.

Защищаемая конструкция становится катодом. В ту же агрессивную среду помещают кусок старого металла Б (рельс, балка), присоединяемый к аноду внешнего источника электричества. В процессе коррозии этот кусок старого металла становится анодом и разрушается.

Протекторная защита отличается от катодной защиты тем, что для ее осуществления используется специальный анод – протектор, в качестве которого применяют металл более активный, чем металл защищаемой конструкции (алюминий, цинк). Протектор Б (рисунок 6) соединяют с защищаемой конструкцией А проводником электрического тока В. В процессе коррозии протектор служит анодом и разрушается, тем самым предохраняя от разрушения защищаемую конструкцию.

Рисунок 5 – Схема катодной Рисунок 6 – Схема анодной

защиты (протекторной) защиты

2.3.4 Изменение свойств коррозионной среды. Изменение свойств коррозионной среды пригодно для случаев, когда защищаемое изделие эксплуатируется в ограниченном объеме жидкости. Один из методов состоит в удалении из раствора, в котором эксплуатируется защищаемая деталь, растворенного кислорода (деаэрация). В качестве примера можно привести освобождение воды, идущей на питание паровых котлов, от растворенного в ней кислорода, что достигается, например, при фильтровании воды через слой железных стружек.

Один из методов состоит в удалении из раствора, в котором эксплуатируется защищаемая деталь, растворенного кислорода (деаэрация). В качестве примера можно привести освобождение воды, идущей на питание паровых котлов, от растворенного в ней кислорода, что достигается, например, при фильтровании воды через слой железных стружек.

Для замедления коррозии металлических изделий в агрессивную среду вводят вещества, называемые ингибиторами (или замедлителями) коррозии. Это имеет большое значение в тех случаях, когда металл необходимо защищать от разъедания кислотами. В зависимости от вида коррозии, природы металла и раствора применяются различные ингибиторы, действие которых специфично.

2.3.5 Создание рациональных конструкций. Выбор материалов и их сочетаний для данной машины, конечно, диктуется технической и экономической целесообразностью, но должен обеспечивать ее коррозионную устойчивость. Конструктор должен предусмотреть рациональные формы машины, допускающие быструю очистку от грязи; машина не должна иметь мест скопления влаги, которая является возбудителем коррозии.

studfiles.net

Электрохимическая коррозия

Электрохимическая коррозия – это наиболее распространенный тип нарушения целостности металлической структуры. При этом не обязательно погружение детали в электролит. Часто бывает достаточно наличия тонкой пленки на поверхности материала.

Электрохимическая коррозия металлов происходит, в большей степени, в результате повсеместного применения технической и бытовой соли (хлорид калия и натрия). Чаще всего эти вещества используют в зимний период для быстрого устранения льда и снега с улиц городов. Больше всего, как показывает практика, ущерба таким образом наносится подземным коммуникациям и наземному транспорту.

Электрохимическая коррозия наблюдается на деталях машин, конструкций, приборов, находящихся в условиях почвы, грунта, воды (морской или речной), атмосферы, в растворах технического назначения, под воздействием смазочных, охлаждающих продуктов.

Разрушение могут спровоцировать блуждающие токи, которые возникают при утечке части тока из электрической цепи в почву или воду, а оттуда – в элементы конструкций. Там, где происходит обратный выход (из металлов в почву или воду) отмечается разрушение деталей – электрохимическая коррозия. Чаще всего блуждающие токи формируются в местах, где движется наземный транспорт (трамваи, железнодорожные локомотивы на электрической тяге). При этом, как показывают исследования, 1 Ампер за год способен растворить 33,4 кг свинца, 10,7 кг цинка и 9,1 кг железа.

Там, где происходит обратный выход (из металлов в почву или воду) отмечается разрушение деталей – электрохимическая коррозия. Чаще всего блуждающие токи формируются в местах, где движется наземный транспорт (трамваи, железнодорожные локомотивы на электрической тяге). При этом, как показывают исследования, 1 Ампер за год способен растворить 33,4 кг свинца, 10,7 кг цинка и 9,1 кг железа.

Часто в развитии разрушения участвует несколько факторов.

Электрохимическая коррозия представляет собой особый процесс. Сплав (или самостоятельный материал) утрачивает часть имеющихся атомов. Они (атомы) переходят в виде ионов в электролитический раствор. Вместо утраченных металлом частиц появляются электроны, которые заряжают материал отрицательным зарядом. При этом электролит обладает зарядом положительным. Таким образом, электрохимическая коррозия формирует гальваническую пару. Окислительно-восстановительным реакциям в большей степени способствует неоднородность в химической структуре материала. Провоцирующими факторами в формировании анодов и катодов являются и участки остаточной деформации, отсутствие однородности в покрывающих металл защитных пленках.

Провоцирующими факторами в формировании анодов и катодов являются и участки остаточной деформации, отсутствие однородности в покрывающих металл защитных пленках.

Пронаблюдать разрушение деталей можно и в домашних условиях. Для этого потребуются три гвоздя, три стакана с солевым раствором (пищевая соль, растворенная в воде), небольшой кусочек цинка, медная проволока (изоляцию следует устранить).

Первый гвоздь опускается в стакан с солевой смесью. Ко второму следует прикрутить проволоку и также поместить в раствор (во второй стакан). Третий гвоздь опускается в третью емкость. Оставить на двое-трое суток. По истечении этого периода на всех трех гвоздях будет отмечаться ржавчина. Однако в самом плохом состоянии будет гвоздь с проволокой, в лучшем – с цинком. Такая разница связана с различной способностью металлов отдавать электроны.

Для защиты материала применяют метод изменения его потенциала. Следует отметить, что методика не связана с изоляцией. В качестве защиты применяют катодный (анодный) метод.

При этом защищаемую конструкцию, находящуюся в неблагоприятной (например, в почвенной) среде, присоединяют к катоду (заряженному отрицательно электроду) электрического источника. Таким образом, деталь становится катодом. В эту же среду помещают и старую деталь, присоединяя ее к аноду от внешнего источника. Коррозийный процесс приводит к разрушению старого металла, который становится анодом.

Существует также и протекторный тип защиты. В отличие от описанного выше, этот вариант предусматривает применение особого анода – протектора. В его качестве используют более активный, нежели у защищаемой конструкции, металл. В процессе коррозийного разрушения протектор выполняет задачу анода (положительного электрода) и, разрушаясь, предохраняет от нарушения целостности в охраняемой детали.

fb.ru

Электрохимическая коррозия

Электрохимическая коррозия металла может проявиться в тех случаях, когда имеет место граница раздела фаз металл-электролит. Факт проявления коррозии не зависит от природы электролита, будь это сверхчистая вода или расплавленная соль. Не имеет существенного значения и количество электролита — в предельном случае это может быть пленка влаги толщиной в несколько десятков миллимикрон.

Не имеет существенного значения и количество электролита — в предельном случае это может быть пленка влаги толщиной в несколько десятков миллимикрон.

Схема процесса коррозии.Анодный процесс при коррозии всегда заключается в ионизации металла. Металл переходит в раствор в виде гидратированных ионов, при этом в металле остается соответствующее число электронов.

Примерами анодных реакций могут быть:

Fe — 2ē = Fe2+ — окисление железа

Al — 3ē = Al3+- окисление алюминия

В общей форме реакция выглядит так:

Me – nē = Men+, где Me — металл.

Катодный процесс — поглощение появившихся в металле избыточных электронов с помощью так называемых деполяризаторов, которыми могут являться атомы, молекулы, ионы раствора, подвергающиеся восстановлению на всей поверхности металла или отдельных ее участках.

Примерами катодных реакций могут быть следующие:

2Н+ + 2ē → 2Н → Н2 — восстановление ионов водорода в кислой среде.

О2 + 4Н+ + 4ē → 2Н2О — восстановление растворенного кислорода в кислой среде.

О2+2Н2О + 4ē → 4ОН— восстановление растворенного кислорода в нейтральной или щелочной среде.

В общей форме уравнение катодной реакции выглядит так:

D + ē → D, где D – деполяризатор.

Поляризация и ее виды. Коррозия металлов с кислородной и водородной деполяризацией.При прохождении через электрод электрического тока извне происходит смещение его потенциала. Численная величина изменения потенциала вследствие прохождения тока называется поляризацией.

Причина возникновения поляризации состоит в том, что переход зарядов из металла в раствор и перемещение ионов в электролите встречают определенное сопротивление. В зависимости от вызывающих его факторов различают три вида по-

ляризации: концентрационную, активационную и оммическую.

Причиной концентрационной поляризации является разность концентраций ионов в приэлектродном пространстве, следствием чего является изменение потенциала электрода.

Возникновение активационной поляризации обусловлено сопротивлением, возникающим во время катодной реакции присоединения электронов деполяризатором или торможением

при переходе катионов из металлической решетки в раствор. В электрохимии эти процессы называют стадиями, считается, что самая замедленная стадия определяет скорость процесса. Преодоление такого сопротивления требует добавочной активационной энергии, поэтому и поляризация называется активационной.

В электрохимии эти процессы называют стадиями, считается, что самая замедленная стадия определяет скорость процесса. Преодоление такого сопротивления требует добавочной активационной энергии, поэтому и поляризация называется активационной.

Омической поляризацией называется падение потенциала JR, вызываемое электрическим сопротивлением слоя электролита вблизи электрода или слоя продуктов реакции, а также обоих этих слоев одновременно.

В зависимости от направления сдвига потенциала электрода при прохождении постоянного тока различает анодную и катодную поляризации. Анодной поляризацией называется сдвиг потенциала в положительную сторону, катодной поляризацией — его перемещение в отрицательную сторону.

На практике всегда стремятся к увеличению поляризации в коррозионном элементе. Благодаря поляризации металлов скорость коррозии уменьшается в сотни, а то и в тысячи раз.

Явление, противодействующее поляризации электрода, принято называть деполяризацией. Деполяризация (анодная и катодная) ускоряет процесс коррозии.

Среди большого количества реакций катодной поляризации в коррозионных процессах наибольшее значение имеют реакции, в которых в роли, деполяризатора выступает кислород (кислородная деполяризация) или ионы водорода: водородная поляризация).

С водородной деполяризацией протекает коррозия всех

металлов, стоящих левее водорода в ряду напряжений, в кислых средах. В нейтральных средах с водородной деполяризацией протекает коррозия активных металлов, а в щелочных средах — амфотерных металлов.

С кислородной деполяризацией протекает коррозия металлов малой и средней активности в нейтральных средах и в любых средах металлов малой активности, т.е. стоящих в ряду

напряжений после водорода. С кислородной деполяризацией протекает атмосферная и почвенная коррозия. Существенное влияние на скорость коррозии оказывает скорость доставки кислорода к металлу путем диффузии или конвекции, а также такие факторы как перемешивание электролита, глубина погружения корродирующего металла, растворимость кислорода в растворе и т. д.

д.

Причины возникновения гальванопар.В процессах электрохимической коррозии можно выделить следующие типы возникновения гальванических пар (т.е. разности потенциалов на поверхности металлов):

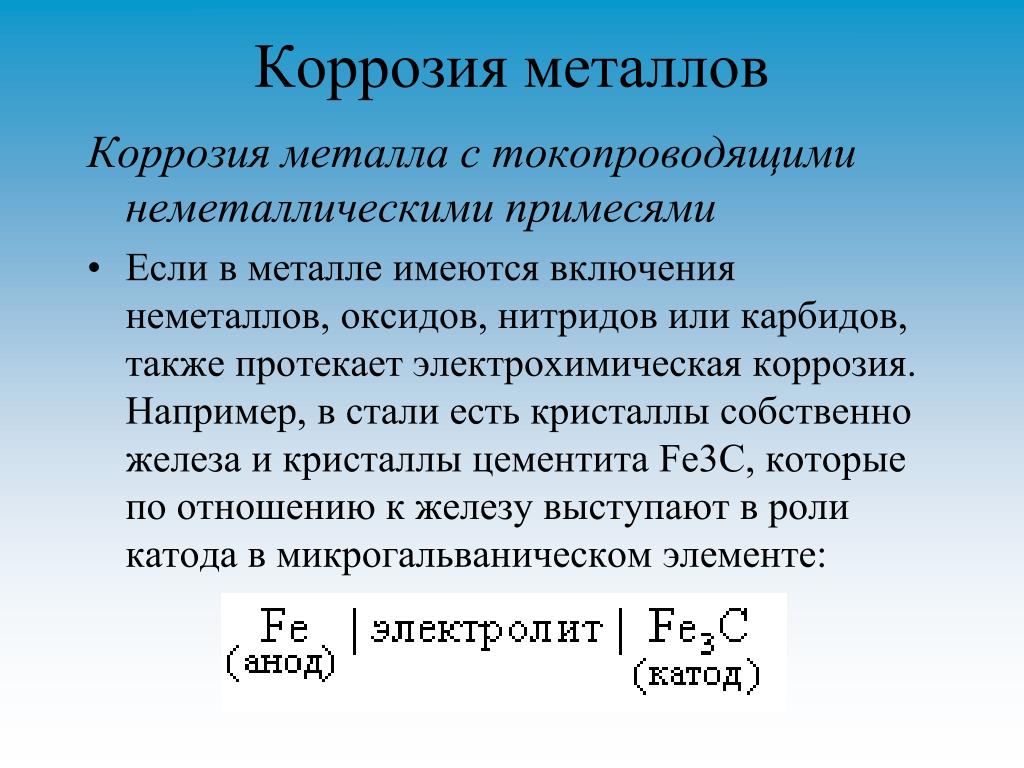

1. Практически любой металл содержит примеси других металлов или соединения того же металла. В среде электролита система из основного металла и металла примеси образует большое число гальванопар. Участки с более электроотрицательными потенциалами окажутся анодами (по отношению к внутреннему участку цепи) и будут растворяться, a нa более электроположительных участках (катодах) будут происходить процессы восстановления. Таким образом, одной из причин электрохимической коррозии является возникновение микро — и макрогальваничесхих элементов на поверхности металла.

На рис. 69 представлена схема коррозии железа с включением меди.

Рис.69. Схема коррозии железа с включением меди

Электрохимическая система этой гальванопары в электролите изображается, как и в случае гальванического элемента, схемой

A (-) Fe│h4SO4│Cu (+) K

железо — анод, медь — катод

На аноде: Fe — 2ē = Fe2+

На катоде: 2Н+ + 2ē = Н2

В результате железо разрушается в месте контакта, а на меди выделяется водород.

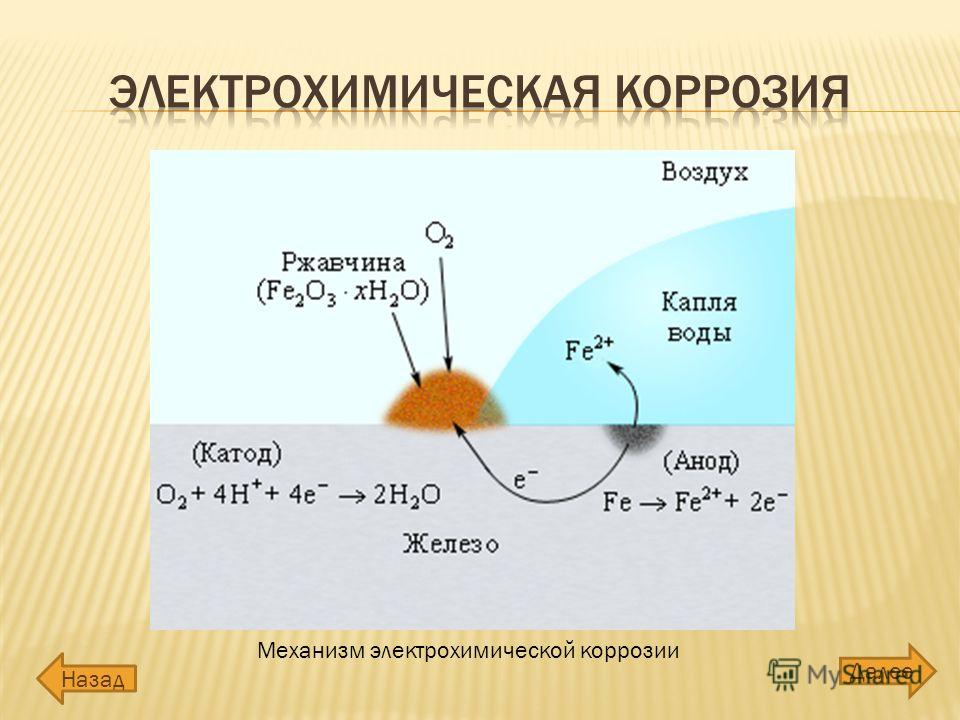

2. Гальванопары могут возникать и в результате неравномерности аэрации, т.е. неравномерного доступа кислорода к различным участкам поверхности металла. На рис. 70 показана схема коррозии железа при неравномерном доступе кислорода.

Участки поверхности металла, к которым быстрее диффундирует кислород — катодные, к которым затрудняется доступ кислорода – анодные.

На аноде: Fe — 2ē = Fe2+

На катоде: O2 + 2Н2O + 4ē = 4ОН- (в нейтральной среде)

Рис. 70. Схема коррозии железа при неравномерной аэрации

В ходе коррозии химический состав раствора вблизи металлической поверхности подвергается непрерывным изменениям. Результатом этих изменений являются вторичные реакции. Из приведенной выше схемы видно, что вблизи катодного участка происходит подщелачивание и ионы железа могут вступить в реакцию с ионами OН- с образованием гидроокиси железа: Fe2+ + 2OH- → Fe (OH)2

Труднорастворимая гидроокись железа выпадает в осадок. Если процесс протекает в воздушной среде, то гидроокись железа (II) окисляется кислородом воздуха в гидроокись железа (III):

4Fe (OH)2 + O2 + 2h4O → 4Fe (OH)3

Гидроксиды железа неустойчивы и постепенно могут переходить в соответствующие оксиды. Продукты электрохимической коррозии железа, состоящие из гидратированных оксидов, называются ржавчиной.

Продукты электрохимической коррозии железа, состоящие из гидратированных оксидов, называются ржавчиной.

3. Возникновение разности потенциалов может наблюдаться для одного и того же металла, части которого контактируют с электролитом разной концентрации. В растворе с меньшей концентрацией поверхность металла заряжается отрицательно (анод), а в более концентрированном растворе — положительно (катод).

4. Часто детали изделия, выполненные из одного и того же металла и различающиеся только по температуре эксплуатации могут подвергаться электрохимической коррозии. Такие контакты встречаются в промышленных устройствах, соприкасающихся с нагретыми газами или жидкостями, например, в паровых котлах, змеевиках и т.д.

5. Различный уровень механических напряжений в одной и той же детали приводит к возникновению микрогальванопар. Если согнутая металлическая пластинка погружена в коррозионную среду, то на растянутом слое через некоторое время начнут возникать трещины (анод), внутренний слой останется без изменения (катод).

Факторы, влияющие на коррозию.На скорость коррозии влияют различные факторы: природа металла, его структу-

ра и состояние поверхности, химический состав и свойства среды, температура электролита, природа поверхностных оксидных пленок, условия работы изделия, влажность, пыль и др. Например, состав электролита определяет электропроводность и активную концентрацию ионов, участвующих в процессе.

Ускоряют коррозионные процессы во всех случаях и для всех металлов ионы Н+, Сl-, Br-, I-, понижая потенциал растворения металлов. Для амфотерных металлов такую роль играют ионы ОН-.

Присутствие в электролите ионов или полярных молекул, которые могут выступать как лиганды при комплексообразовании и растворять пассивирующие пленки (Сl -, СN -, Nh5), значительно ускоряет коррозионные процессы.

С увеличением температуры скорость коррозии металлов, как правило, возрастает, причем эта зависимость носит экспоненциальный характер. Скорость коррозии стали в НСl, идущая с выделением водорода, удваивается при увеличении температуры на 10°. Однако часто зависимость скорости коррозии от температуры имеет сложный характер (например, в случае, когда процесс коррозии протекает с кислородной деполяризацией). Такое явление наблюдается при коррозии стали в природных водах.

Однако часто зависимость скорости коррозии от температуры имеет сложный характер (например, в случае, когда процесс коррозии протекает с кислородной деполяризацией). Такое явление наблюдается при коррозии стали в природных водах.

Похожие статьи:

poznayka.org

Электрохимическая коррозия — Мегаобучалка

Коррозия и методы защиты от нее

Корро́зия, ржавление, ржа — это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. В общем случае это разрушение любого материала, будь то металл или керамика, дерево или полимер. Причиной коррозии служит термодинамическая неустойчивость конструкционных материалов к воздействию веществ, находящихся в контактирующей с ними среде. Пример — кислородная коррозия железа в воде:

Гидроксид железа и является тем, что называют ржавчиной.

В повседневной жизни для сплавов железа (сталей) чаще используют термин «ржавление». Менее известны случаи коррозии полимеров. Применительно к ним существует понятие «старение», аналогичное термину «коррозия» для металлов. Например, старение резины из-за взаимодействия с кислородом воздуха или разрушение некоторых пластиков под воздействием атмосферных осадков, а также биологическая коррозия. Скорость коррозии, как и всякой химической реакции, очень сильно зависит от температуры. Повышение температуры на 100 градусов может увеличить скорость коррозии на несколько порядков.

Применительно к ним существует понятие «старение», аналогичное термину «коррозия» для металлов. Например, старение резины из-за взаимодействия с кислородом воздуха или разрушение некоторых пластиков под воздействием атмосферных осадков, а также биологическая коррозия. Скорость коррозии, как и всякой химической реакции, очень сильно зависит от температуры. Повышение температуры на 100 градусов может увеличить скорость коррозии на несколько порядков.

Классификация видов коррозии

Коррозионные процессы отличаются широким распространением и разнообразием условий и сред, в которых они протекают. Поэтому пока нет единой и всеобъемлющей классификации встречающихся случаев коррозии.

По типу агрессивных сред, в которых протекает процесс разрушения, коррозия может быть следующих видов:

· газовая коррозия;

· атмосферная коррозия;

· коррозия в неэлектролитах;

· коррозия в электролитах;

· подземная коррозия;

· биокоррозия;

· коррозия под воздействием блуждающих токов.

По условиям протекания коррозионного процесса различаются следующие виды:

· контактная коррозия;

· щелевая коррозия;

· коррозия при неполном погружении;

· коррозия при полном погружении;

· коррозия при переменном погружении;

· коррозия при трении;

· межкристаллитная коррозия;

· коррозия под напряжением.

По характеру разрушения:

· сплошная коррозия, охватывающая всю поверхность:

o равномерная;

o неравномерная;

o избирательная;

· локальная (местная) коррозия, охватывающая отдельные участки:

o пятнами;

o язвенная;

o точечная;

o сквозная;

o межкристаллитная (расслаивающая в деформированных заготовках и ножевая в сварных соединениях).

Главная классификация производится по механизму протекания процесса. Различают два вида:

· химическую коррозию;

· электрохимическую коррозию.

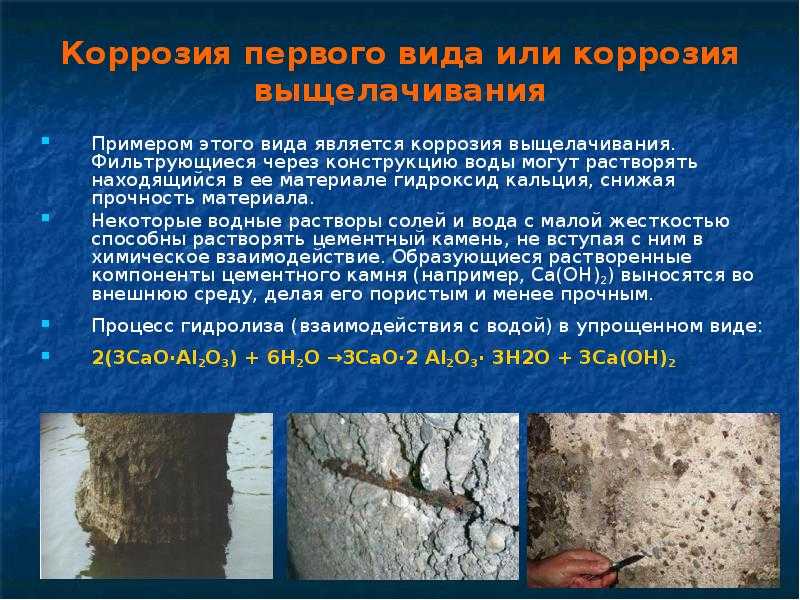

Коррозия неметаллических материалов

По мере ужесточения условий эксплуатации (повышение температуры, механических напряжений, агрессивности среды и др. ) и неметаллические материалы подвержены действию среды. В связи с чем термин «коррозия» стал применяться и по отношению к этим материалам, например «коррозия бетонов и железобетонов», «коррозия пластмасс и резин». При этом имеется в виду их разрушение и потеря эксплуатационных свойств в результате химического или физико-химического взаимодействия с окружающей средой. Но следует учитывать, что механизмы и кинетика процессов для неметаллов и металлов будут разными.

) и неметаллические материалы подвержены действию среды. В связи с чем термин «коррозия» стал применяться и по отношению к этим материалам, например «коррозия бетонов и железобетонов», «коррозия пластмасс и резин». При этом имеется в виду их разрушение и потеря эксплуатационных свойств в результате химического или физико-химического взаимодействия с окружающей средой. Но следует учитывать, что механизмы и кинетика процессов для неметаллов и металлов будут разными.

Коррозия металлов

Коррозия металлов — разрушение металлов вследствие химического или электрохимического взаимодействия их с коррозионной средой. Для процесса коррозии следует применять термин «коррозионный процесс», а для результата процесса — «коррозионное разрушение». Образование гальванических пар с пользой применяют для создания батарей и аккумуляторов. С другой стороны, образование такой пары приводит к неблагоприятному процессу, жертвой которого становится целый ряд металлов, — коррозии. Под коррозией понимают происходящее на поверхности электрохимическое или химическое разрушение металлического материала. Наиболее часто при коррозии металл окисляется с образованием ионов металла, которые при дальнейших превращениях дают различные продукты коррозии. Коррозия может быть вызвана как химическим, так и электрохимическим процессом. Соответственно, различают химическую и электрохимическую коррозию металлов.

Наиболее часто при коррозии металл окисляется с образованием ионов металла, которые при дальнейших превращениях дают различные продукты коррозии. Коррозия может быть вызвана как химическим, так и электрохимическим процессом. Соответственно, различают химическую и электрохимическую коррозию металлов.

Типы коррозии

Различают 4 основных вида коррозии: электрохимическая коррозия, водородная, кислородная коррозия и химическая.

1.

a)

В некоторых металлах (Zn) катионы легко переходят в раствор; пластины заряжаются отрицательно, а раствор положительно.

б)

Катионы в растворе легко теряют гидратные оболочки и адсорбируются на поверхность металлов: металл +, раствор -.

Вывод: Металлы (рис. а) являются анодами по отношению к водородному электроду, а (рис. б) катодами.

Потенциалы газовых электродовГазовые электроды могут быть обратимыми относительно анионов (кислородный) или относительно катионов (водородный). Газовые электроды состоят из металлического проводника, контактирующего одновременно с газом и раствором, содержащим ионы этого газа. Металлический проводник служит для подвода и отвода электронов и, кроме того, является катализатором электродной реакции (ускоряет установление равновесия на электроде). Металлический проводник не должен посылать в раствор собственные ионы, т.е. быть инертным, а также обладать хорошей адсорбционной способностью, так как в электродном процессе участвуют адсорбированный газ и его ионы в растворе. Всем этим требованиям удовлетворяют платина, покрытая электролитическим способом платиновой чернью, и металлы платиновой группы, поэтому они чаще всего используются при создании газовых электродов.

Металлический проводник служит для подвода и отвода электронов и, кроме того, является катализатором электродной реакции (ускоряет установление равновесия на электроде). Металлический проводник не должен посылать в раствор собственные ионы, т.е. быть инертным, а также обладать хорошей адсорбционной способностью, так как в электродном процессе участвуют адсорбированный газ и его ионы в растворе. Всем этим требованиям удовлетворяют платина, покрытая электролитическим способом платиновой чернью, и металлы платиновой группы, поэтому они чаще всего используются при создании газовых электродов.

Так как в равновесных электродных реакциях газовых электродов участвуют газообразные компоненты, то потенциалы этих электродов зависят от парциальных давлений газов.

Потенциал водородного электрода зависит от РН.

Кислородный электрод:

Потенциал кислородного электрода так же изменяется при изменении

Электрохимическая коррозия

— наиболее распространенный вид коррозии металлов, это разрушение металла в среде электролита с возникновением внутри системы электрического тока. Примером коррозионных процессов электрохимического характера является разрушение деталей машин и различных металлических конструкций в почвенных, грунтовых, речных и морских водах, во влажной атмосфере, в технических растворах, под действием смазочно-охлаждающих жидкостей, применяемых при механической обработке металлов и т.д.

Примером коррозионных процессов электрохимического характера является разрушение деталей машин и различных металлических конструкций в почвенных, грунтовых, речных и морских водах, во влажной атмосфере, в технических растворах, под действием смазочно-охлаждающих жидкостей, применяемых при механической обработке металлов и т.д.

Причиной электрохимической коррозии является образование на поверхности металла большого количества микрогальванических пар, которые возникают по следующим причинам:

1. Наличие примесей металлов или других веществ, отличающихся по активности от основного металла.

2. Структурная неоднородность поверхности металла, что определяет наличие участков с разной активностью.

3. Неравномерность распределения деформаций в металле после термической и механической обработки и др.

При электрохимической коррозии на поверхности металла одновременно протекают два процесса:

анодный — окисление металла:

и катодный — восстановление ионов водорода в кислой среде:

или

молекул кислорода, растворенного в воде, в случае атмосферной коррозии:

Не следует путать электрохимическую коррозию с электрохимической коррозией однородного материала, например, ржавление железа или т. п. При электрохимической коррозии (наиболее частая форма коррозии) всегда требуется наличие электролита (Конденсат, дождевая вода и т. д.), с которым соприкасаются электроды — либо различные элементы структуры материала, либо два различных соприкасающихся материала с различающимися окислительно-восстановительными потенциалами. Если в воде растворены ионы солей, кислот, или т. п., электропроводность её повышается, и скорость процесса увеличивается.

п. При электрохимической коррозии (наиболее частая форма коррозии) всегда требуется наличие электролита (Конденсат, дождевая вода и т. д.), с которым соприкасаются электроды — либо различные элементы структуры материала, либо два различных соприкасающихся материала с различающимися окислительно-восстановительными потенциалами. Если в воде растворены ионы солей, кислот, или т. п., электропроводность её повышается, и скорость процесса увеличивается.

Коррозионный элемент

При соприкосновении двух металлов с различными окислительно-восстановительными потенциалами и погружении их в раствор электролита, например, дождевой воды с растворенным углекислым газом CO2, образуется гальванический элемент, так называемый коррозионный элемент. Он представляет собой не что иное, как замкнутую гальваническую ячейку. В ней происходит медленное растворение металлического материала с более низким окислительно-восстановительным потенциалом; второй электрод в паре, как правило, не корродирует. Этот вид коррозии особо присущ металлам с высокими отрицательными потенциалами. Так, совсем небольшого количества примеси на поверхности металла с большим редокспотенциалом уже достаточно для возникновения коррозионного элемента. Особо подвержены риску места соприкосновения металлов с различными потенциалами, например, сварочные швы или заклёпки.

Так, совсем небольшого количества примеси на поверхности металла с большим редокспотенциалом уже достаточно для возникновения коррозионного элемента. Особо подвержены риску места соприкосновения металлов с различными потенциалами, например, сварочные швы или заклёпки.

Гальвани́ческий элеме́нт — химический источник электрического тока, основанный на взаимодействии двух металлов и/или их оксидов в электролите, приводящем к возникновению в замкнутой цепи электрического тока. Назван в честь Луиджи Гальвани. Переход химической энергии в электрическую энергию происходит в гальванических элементах.

| Гальванический элемент | Микрогальванический элемент |

| Анод-металл с меньшим значением электронного потенциала, катод- с большим. | |

| Перенос электронов проискходит по внешней цепи. | Перенос электронов происходит внутри пластины. |

Ионы перемещаются через ключ.

| Ионы перемещаются по раствору электролита. |

Для гальванического элемента принята следующая форма записи (на примере элемента Даниэля):

,

где вертикальная линия | обозначает границу раздела фаз, а двойная вертикальная линия — солевой мостик. Электрод, на котором происходит окисление, называется анодом; электрод, на котором происходит восстановление, называется катодом. Гальванический элемент принято записывать так, чтобы анод находился слева.

Электродные полуреакции принято записывать как реакции восстановления (таблица 12.1), поэтому общая реакция в гальваническом элементе записывается как разность между реакциями на правом и левом электродах:

Правый электрод:

Левый электрод:

Общая реакция:

Для защиты железных конструкций от коррозии наиболее часто применяют металлическое покрытие из цинка (оцинкованное железо, жесть) или олова (луженое железо, белая жесть). В первом случае цинк является более активным восстановителем, чем железо, так как Ре Ге2+ = = -0,440 В. Поэтому при нарушении покрытия в коррозионных микрогальванических элементах цинк будет анодом и разрушаться, а железо катодом — местом, для осуществления процессов восстановления окислителей среды. Для описания процессов в этой системе на рис. 38.7 следует слева взять более активный металл — цинк (вместо железа), а справа — менее активный — железо (вместо меди) и заменить ионы железа в среде на ионы цинка. Поскольку в данном процессе цинк является анодом, то цинковое покрытие железа называется анодным покрытием.

Поэтому при нарушении покрытия в коррозионных микрогальванических элементах цинк будет анодом и разрушаться, а железо катодом — местом, для осуществления процессов восстановления окислителей среды. Для описания процессов в этой системе на рис. 38.7 следует слева взять более активный металл — цинк (вместо железа), а справа — менее активный — железо (вместо меди) и заменить ионы железа в среде на ионы цинка. Поскольку в данном процессе цинк является анодом, то цинковое покрытие железа называется анодным покрытием.

Таким образом, электрохимическая коррозия металлов — это результат деятельности микрогальванических элементов на их поверхности.

Микрогальваническими элементами может быть объяснена характерная особенность кинетики взаимодействия металлов с кислотами — в течение довольно длительного начального периода скорость растворения металла и выделения водорода возрастает. Это связано с постепенным накоплением на реакционной поверхности тех включений, которые в начале реакции находились не на поверхности.

Деполяризация

Процесс отвода электронов с катодных участков называется деполяризацией. Вещества, при участии которых осуществляется деполяризация, называются деполяризаторами. На практике чаще всего приходится встречаться с двумя типами деполяризации: водородной и кислородной. Тип деполяризации (катодный процесс) зависит от реакции среды раствора электролита.

В кислой среде электрохимическая коррозия протекает с водородной деполяризацией. Рассмотрим пример коррозии Zn/Fe

В данном случае цинк будет анодом (Zn=-0,76), а железо – катодом (Fe= –0,44). На анодном участке будет происходить:

– окисление

– восстановление

Схема возникающего гальванического элемента выглядит следующим образом:

нейтральной среде коррозия протекает с кислородной деполяризацией, т.е. роль деполяризатора выполняет кислород, растворенный в воде. Этот вид коррозии наиболее широко распространен в природе: он наблюдается при коррозии металлов в воде, почве и в незагрязненной промышленными газами атмосфере. Если коррозии во влажном воздухе подвергается железо с примесями меди, то электродные процессы можно записать в виде:

Если коррозии во влажном воздухе подвергается железо с примесями меди, то электродные процессы можно записать в виде:

– окисление

– восстановление

Схема короткозамкнутого гальванического элемента:

У поверхности металла в электролите протекают следующие реакции:

Основная масса черных металлов разрушается вследствие процесса ржавления, в основе которого лежат вышеуказанные реакции.

megaobuchalka.ru

Определение и классификация коррозионных процессов. Химическая и электрохимическая коррозия

При эксплуатации изделий из металлов и их сплавов приходится сталкиваться с явлением разрушения их под действием внешней среды. Разрушение металлов и сплавов вследствие взаимодействия их с окружающей средой называется коррозией.

Коррозия металлов наносит большой экономический ущерб. В результате коррозии выходят из строя оборудование, машины, механизмы, разрушаются металлические конструкции. Особенно сильно подвёргается коррозии оборудованиё, которое контактирует с агрессивными средами, например, растворами кислот, солей.

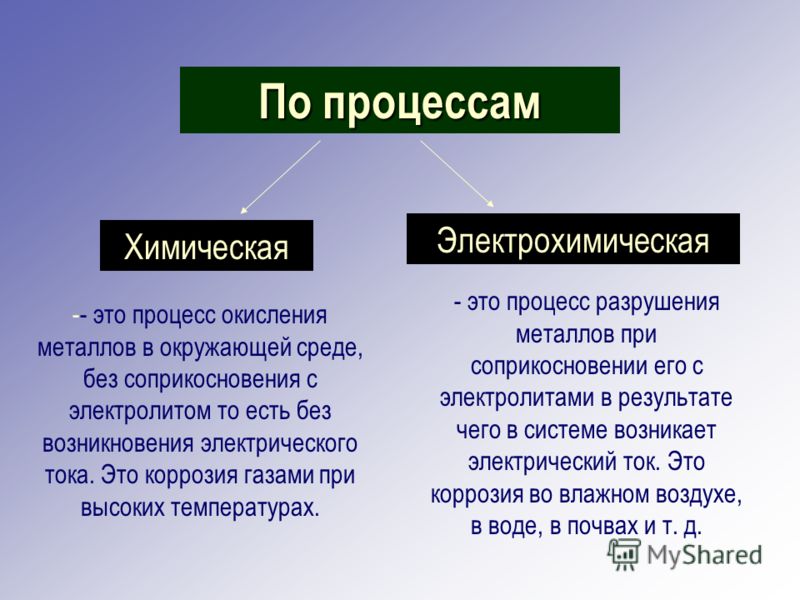

Коррозионное разрушение может затрагивать всю поверхность металла — сплошная (общая) коррозия, или отдельные участки — местная (локальная) коррозия. В зависимости от механизма процесса различают химическую и электрохимическую химическую коррозию.

Химическая коррозия — это разрушение металла из-за окисления его окислителями, находящимися в коррозионной среде.

Химическая коррозия протекает без возникновения электрического тока в системе. Такой вид коррозии возникает при контакте металлов с неэлектролитами или в газовой среде при высоких температурах (газовая коррозия).

Газовая коррозия встречается довольно часто. С ней мы сталкиваемся при коррозии металлов в печах, выхлопных трубах и т.п. Наиболее опасными для металлов компонентами газовой среды являются кислород, пары воды, оксид углерода (IV), оксид серы (IV). Коррозионное разрушение железа и его сплавов на воздухе обусловлено окислением его кислородом воздуха.

С повышением температуры скорость газовой коррозии возрастает. Наибольший вред приносит электрохимическая коррозия.

Наибольший вред приносит электрохимическая коррозия.

Электрохимической коррозией называется разрушение металла при контакте с электролитами с возникновением в системе электрического тока.

Коррозия — это разрушение металлов в результате химической и электрохимической реакции.

Разрушение (порча), происходящие по физическим причинам не называются коррозией, а известно как эрозия или истирание или износ.

Термин «коррозия» относится только к химическому воздействию на металлы и не распространяется на неметаллические материалы. Пластмассы могут набухать, трескаться; дерево — расслаиваться или гнить.

Ржавление — коррозия железа и его сплавов с образованием продуктов коррозии, состоящих в основном из оксидов железа (гидратированных).