Химическое полирование: Химическое и электрохимическое полирование

Содержание

Химическое полирование — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Химическое полирование заключается в том, что обрабатываемую деталь загружают на некоторое время в сосуд с химически активным раствором, где в результате возникающих химических и местных электрохимических процессов происходит растворение металла.

[1]

Химическое полирование в отличие от электрохимического не получило еще широкого применения в промышленности, так как с его помощью не удается достигнуть интенсивного блеска. Однако в тех случаях, где механическая полировка затруднена, а поверхность изделий не требует зеркального блеска ( изделия из цветных металлов сложной формы и малых размеров), следует отдать предпочтение химическому полированию.

[2]

Химическое полирование применяется реже, чем электрохимическое, так как оно не обеспечивает зеркального блеска поверхности. Однако оно более экономично и проще в выполнении, поэтому обладает несомненными преимуществами перед электрохимическим и механическим полированием, особенно при обработке изделий сложной формы. Электролиты для химического полирования отличаются сильным окислительным действием, почти все они содержат азотную кислоту. Механизм процесса точно не установлен. Предполагают, что он подобен механизму электрохимического полирования.

Электролиты для химического полирования отличаются сильным окислительным действием, почти все они содержат азотную кислоту. Механизм процесса точно не установлен. Предполагают, что он подобен механизму электрохимического полирования.

[3]

Химическое полирование наиболее часто применяют для отделки меди и ее сплавов ( бронза, латунь, мельхиор и др.) — Процесс производится в два приема.

[4]

Химическое полирование применимо только для чистых металлов или однофазных сплавов, так как в сплавах с гетерогенной структурой идет преимущественно растворение одной из фаз. Более часто применяют метод электролитического полирования. Обычно образец электролитически полируют до тех пор ( при остроконечной форме катодов), пока в нем не возникнут дыры. Тонкие участки вблизи краев дыр вполне пригодны для наблюдения.

[5]

Химическое полирование применимо только для чистых металлов или однофазных сплавов, так как в сплавах с гетерогенной структурой идет преимущественно растворение только одной из фаз. Более часто применяют метод электролитического полирования. Обычно образец электролитически полируют до тех пор ( при остроконечной форме катодов), пока в нем не возникают дыры. Тонкие участки вблизи краев дыр вполне пригодны для наблюдения.

Более часто применяют метод электролитического полирования. Обычно образец электролитически полируют до тех пор ( при остроконечной форме катодов), пока в нем не возникают дыры. Тонкие участки вблизи краев дыр вполне пригодны для наблюдения.

[6]

Химическое полирование не требует применения электрического тока, что упрощает использование его в производстве.

[7]

Химическое полирование целесообразно использовать для декоративной отделки поверхности деталей, в особенности небольших размеров, и подготовки перед осаждением покрытий. Оно менее трудоемко, чем анодная обработка, не требует энергозатрат и применения специальных подвесных приспособлений, но не лишено недостатков, прежде всего — это малый срок службы растворов, трудность их корректирования, а также невозможность регулировать толщину снимаемого металла. Область применения электрохимического полирования значительно шире, так как этот процесс позволяет не только достигнуть высокого блеска и некоторого сглаживания поверхности деталей, но и улучшить ряд важных их эксплуатационных характеристик.

[8]

Химическое полирование применяется реже, чем электрохимическое, так как оно не обеспечивает зеркального блеска поверхности. Однако в отношении экономичности и простоты выполнения химическое полирование имеет несомненные преимущества перед электрохимическим и механическим, особенно при обработке изделий сложной формы. Электролиты отличаются сильным окислительным действием, почти все они содержат азотную кислоту. Механизм процесса точно не установлен. Предполагается, что он подобен механизму электрохимического полирования.

[9]

| Составы пленкообразующих растворов.

[10] |

Химическое полирование основано на способности стекла растворяться в плавиковой кислоте. Для полирования изделие поочередно погружают в промывную и кислотную ванны. Продолжительность одного погружения в кислотную ванну составляет 2 — 5 сек, в промывную — 10 — 15 сек. Число погружений в полирующую ванну зависит от ее концентрации и производится от 8 до 20 раз. После последнего погружения изделий в кислотную ванну их промывают в промежуточной, а затем в щелочной ванне при температуре 40 — 45 С.

После последнего погружения изделий в кислотную ванну их промывают в промежуточной, а затем в щелочной ванне при температуре 40 — 45 С.

[11]

Химическое полирование — новый способ обработки поверхности металлических изделий, принципиально отличающийся от механического полирования.

[12]

Химическое полирование также представляет собой электрохимический процесс: здесь имеет место интенсивная деятельность множества гальванопар на поверхности металла, в результате чего идет ее выравнивание.

[13]

Химическое полирование в отличие от электрохимического не получило еще широкого применения в промышленности, так как с его помощью не удается достигнуть интенсивного блеска. Однако в тех случаях, где механическая полировка затруднена, а поверхность изделий не требует зеркального блеска ( изделия из цветных металлов сложной формы и малых размеров), следует отдать предпочтение химическому полированию.

[14]

Химическое полирование применяется реже, чем электрохимическое, так как оно не обеспечивает зеркального блеска поверхности. Однако оно более экономично и проще в выполнении, поэтому обладает несомненными преимуществами перед электрохимическим и механическим полированием, особенно при обработке изделий сложной формы. Электролиты для химического полирования отличаются сильным окислительным действием, почти все они содержат азотную кислоту. Механизм процесса точно не установлен. Предполагают, что он подобен механизму электрохимического полирования.

Однако оно более экономично и проще в выполнении, поэтому обладает несомненными преимуществами перед электрохимическим и механическим полированием, особенно при обработке изделий сложной формы. Электролиты для химического полирования отличаются сильным окислительным действием, почти все они содержат азотную кислоту. Механизм процесса точно не установлен. Предполагают, что он подобен механизму электрохимического полирования.

[15]

Страницы:

1

2

3

4

Электролитическое и химическое полирование металлов

Профессор Московского университета Е. И. Шпитальский получил «привилегию» на электролитическое полирование металлов еще в 1911 г. Независимо от него в этом направлении проводились разрозненные исследования другими авторами в различных странах. Однако промышленное внедрение этого метода связано с именем французского ученого Пьера Жаке, автора многих исследований, опубликованных в виде статей и монографий. Этот процесс привлек к себе внимание многих исследователей в годы второй мировой войны, в значительной степени применительно к изготовлению металлографических шлифов. В то время непосредственным стимулом к проведению таких исследований служила нехватка квалифицированной рабочей силы и качественных полирующих материалов.

Этот процесс привлек к себе внимание многих исследователей в годы второй мировой войны, в значительной степени применительно к изготовлению металлографических шлифов. В то время непосредственным стимулом к проведению таких исследований служила нехватка квалифицированной рабочей силы и качественных полирующих материалов.

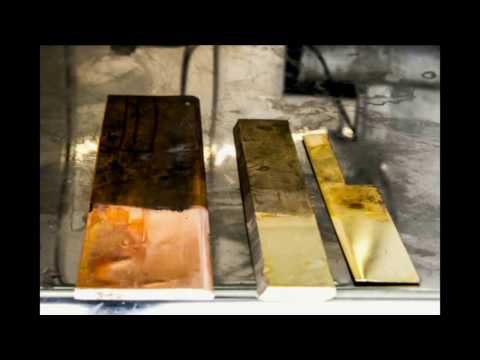

Эти исследования продолжаются до сих пор, так как область применения электролитической полировки непрерывно расширяется. На первом месте среди металлов, широко подвергающихся электрохимической и химической полировке, стоит алюминий и сплавы на его основе. Электрополированный алюминий приобретает высокий коэффициент отражения света, после кратковременного анодирования он окрашивается органическими красителями и обработанные таким образом изделия применяют в разнообразных отраслях промышленности. На втором месте, пожалуй, стоят высоколегированные стали (нержавеющие, жаростойкие и др.), которые механическим путем трудно поддаются электрополировке.

Отличием электролитической полировки от механической является последовательность удаления макро- и микрошероховатостей. В то время как при механической полировке микрошероховатость не может быть удалена до удаления макрошероховатостей (и блеск не может быть достигнут), при электрополировке это возможно. Штампуемые изделия, на поверхности которых имеются значительные неровности, электрополировкой могут быть доведены до высокого блеска. Удаление заусенцев с кромок при помощи электрополировки сопровождается округлением краев и дает большой эффект, так как механическое удаление заусенцев — слишком дорогая операция.

В то время как при механической полировке микрошероховатость не может быть удалена до удаления макрошероховатостей (и блеск не может быть достигнут), при электрополировке это возможно. Штампуемые изделия, на поверхности которых имеются значительные неровности, электрополировкой могут быть доведены до высокого блеска. Удаление заусенцев с кромок при помощи электрополировки сопровождается округлением краев и дает большой эффект, так как механическое удаление заусенцев — слишком дорогая операция.

Проволочные материалы и детали сложной формы можно подвергнуть электрополировке, сообщив изделиям более красивый вид при более низкой стоимости, чем при механической отделке.

Поверхность литых деталей из алюминиевых сплавов, латуни, нейзильбера в результате электрополировки получается весьма блестящей, поскольку в состав этих сплавов при литье добавляют небольшое количество других элементов. Напротив при добавлении к литью таких легирующих компонентов, как фосфор, свинец, кремний для улучшения литейных свойств, поверхность получается грубой и не исправляется в процессе электрополировки.

Электролитическая полировка — хороший способ подготовки поверхности изделий к нанесению гальванических покрытий. Электрополированные поверхности, свободные от углублений и неровностей, обладают хорошей адгезией с гальваническими покрытиями.

При электролитической полировке металл не подвергается никакому механическому воздействию. Вследствие этого электрополированная поверхность выгодно отличается от поверхности, обработанной резанием и абразивами. Электролитическая полировка — не какая-нибудь разновидность механической полировки, а метод получения поверхности, обладающей рядом преимуществ. Одно из главных преимуществ электрополированной поверхности — отсутствие деформированного поверхностного слоя, царапин и вкраплений абразивного материала. В результате электролитической полировки поверхность обладает «истинной» кристаллической структурой, не нарушенной наклепом, который остается при обработке поверхности механическим способом. Это, в частности, сказывается на светотехнических свойствах.

Наряду с этим электролитическая полировка выявляет дефекты поверхности основного металла, такие как швы и неметаллические включения. Многофазные сплавы, в которых одна или большее число фаз стойки к анодному растворению, обычно не поддаются электролитической полировке.

Электролитическое полирование металлографических шлифов, а также различного рода образцов для исследования физических свойств неискаженной поверхности при помощи современных точных методов, находит сейчас широкое применение. Можно считать, что электролитическое полирование способствовало определенному прогрессу в области металлофизики. В то же время повышение целого ряда свойств изделий с электрополированной поверхностью (повышенное сопротивление коррозии и износу, повышение механических свойств тонкостенных изделий, например труб малого и большого диаметра, вследствие удаления концентраторов напряжений и др.) способствует применению этого метода для отделки деталей и узлов различных приборов электротехнической, электронной, металлургической и машиностроительной промышленности.

- Некоторые вопросы теории электрополировки

- Промышленные методы электрохимического и химического полирования

- Уксуснохлорнокислые электролиты

Химическое полирование / Кустарь — сайт для тех, кто всё делает сам

Химическое полирование позволяет быстро и качественно обработать поверхности металлических деталей. Большое преимущество такой технологии заключается в том, что с помощью ее (и только ее!) удается отполировать в домашних условиях детали со сложным профилем.

Составы растворов для химического полирования

Для углеродистых сталей (содержание компонентов указывается в каждом конкретном случае в тех или иных единицах (г/л, процентах, частях)

Азотная кислота — 2…4, соляная кислота 2…5, ортофосфорная кислота — 15…25, остальное — вода. Температура раствора — 70…80°С, время обработки — 1…10 мин. Содержание компонентов — в % (по объему).

Серная кислота — 0,1, уксусная кислота — 25, перекись водорода (30%-ная) — 13.

Температура раствора — 18…25°С, время обработки — 30…60 мин. Содержание компонентов — в г/л.

Температура раствора — 18…25°С, время обработки — 30…60 мин. Содержание компонентов — в г/л.Азотная кислота 100…200, серная кислота — 200…600, соляная кислота — 25, ортофосфорная кислота — 400. Температура смеси — 80…120°С, время обработки — 10…60 с. Содержание компонентов в частях (по объему).

Для нержавеющей стали

Серная кислота — 230, соляная кислота — 660, кислотный оранжевый краситель — 25. Температура раствора — 70…75°С, время обработки — 2…3 мин. Содержание компонентов — в г/л.

Азотная кислота — 4…5, соляная кислота — 3…4, ортофосфорная кислота — 20…30, метилоранж — 1…1.5, остальное — вода. Температура раствора — 18…25°С, время обработки — 5… 10 мин. Содержание компонентов — в % (по массе).

Азотная кислота — 30…90, железистосинеродистый калий (желтая кровяная соль) — 2…15 г/л, препарат ОП-7 — 3…25, соляная кислота — 45…110, ортофосфорная кислота — 45.

..280. Температура раствора — 30…40°С, время обработки — 15…30 мин. Содержание компонентов (кроме желтой кровяной соли) — в г/л.

..280. Температура раствора — 30…40°С, время обработки — 15…30 мин. Содержание компонентов (кроме желтой кровяной соли) — в г/л.

Последний состав применим для полирования чугуна и любых сталей.

Для меди

Азотная кислота — 900, хлористый натрий — 5, сажа — 5. Температура раствора — 18…25°С, время обработки — 15…20 с. Содержание компонентов — г/л.

Внимание! В растворы хлористый натрий вводят в последнюю очередь, причем раствор должен быть предварительно охлажден!

Азотная кислота — 20, серная кислота — 80, соляная кислота — 1, хромовый ангидрид — 50. Температура раствора — 13… 18°С, время обработки — 1…2 мин. Содержание компонентов — в мл.

Азотная кислота 500, серная кислота — 250, хлористый натрий — 10. Температура раствора — 18…25°С, время обработки — 10…20 с. Содержание компонентов — в г/л.

Для латуни

Азотная кислота — 20, соляная кислота — 0,01, уксусная кислота — 40, ортофосфорная кислота — 40.

Температура смеси — 25…30°С, время обработки — 20…60 с Содержание компонентов — в мл.

Температура смеси — 25…30°С, время обработки — 20…60 с Содержание компонентов — в мл.Сернокислая медь (медный купорос) — 8, хлористый натрий — 16, уксусная кислота — 3, вода — остальное. Температура раствора — 20°С, время обработки — 20…60 мин. Содержание компонентов — в % (по массе).

Для бронзы

Ортофосфорная кислота — 77…79, азотнокислый калий — 21. Температура смеси — 18°С, время обработки — 0,5—3 мин. Содержание компонентов — в % (по массе).

Азотная кислота — 65, хлористый натрий — 1 г, уксусная кислота — 5, ортофосфорная кислота — 30, вода — 5. Температура раствора — 18…25°С, время обработки — 1…5 с. Содержание компонентов (кроме хлористого натрия) — в мл.

Для никеля и его сплавов (мельхиора и нейзильбера)

Азотная кислота — 20, уксусная кислота — 40, ортофосфорная кислота — 40. Температура смеси — 20°С, время обработки — до 2 мин. Содержание компонентов — в % (по массе).

Азотная кислота — 30, уксусная кислота (ледяная) — 70. Температура смеси — 70,..80°С, время обработки — 2…3 с. Содержание компонентов — в % (по объему).

Для алюминия и его сплавов

Ортофосфорная кислота — 75, серная кислота — 25. Температура смеси — 100°С, время обработки — 5… 10 мин. Содержание компонентов — в частях (по объему).

Ортофосфорная кислота — 60, серная кислота — 200, азотная кислота — 150, мочевина — 5 г. Температура смеси — 100°С, время обработки — 20 с. Содержание компонентов (кроме мочевины) — в мл.

Ортофосфорная кислота — 70, серная кислота — 22, борная кислота — 8. Температура смеси — 95°С, время обработки — 5…7 мин. Содержание компонентов — в частях (по объему).

Автор: Л.А. Ерлыкин

Читайте еще:

- Подготовительные операции

- Химическое полирование

- Пассивирование

- Фосфатирование

- Никелирование

- Хромирование

- Бороникелирование и борокобальтирование

- Кадмирование

- Меднение

- Серебрение

- Лужение

- Удаление металлических покрытий

- Химическое оксидирование и окрашивание металлов

- Защитные составы

Тегарт В.

Электролитическое и химическое полирование металлов

Электролитическое и химическое полирование металлов

- Файлы

- Академическая и специальная литература

- Машиностроение и металлообработка

- Термо- и химобработка

- Электрофизические и электрохимические методы обработки

Электрофизические и электрохимические методы обработки

Магнитно-абразивная обработка

Магнитно-электрическое шлифование

Магнитореологическое полирование

Ультразвуковая обработка

Электровзрывная обработка

Электролитно-плазменная обработка

Электрохимическая обработка

Электроэрозионная обработка

Термо- и химобработка

Нанесение покрытий

Периодика по термо- и химобработке

Термическая обработка металлов и сплавов

Электрофизические и электрохимические методы обработки

- формат djvu

- размер 5.

22 МБ

22 МБ - добавлен

29 октября 2011 г.

Пер. с англ. М., Изд-во иностр. Лит., 1957, 180 с.

Электрополирование представляет собой процесс анодногорастворения

металлов, в результате которого возникает блеск и улучшается

микрорельеф поверхности. В промышленности электрополирование

применяют для декоративной отделки готовых изделий из практически

всех металлов. Химическое полирование также представляет собой

электрохимический процесс, как и любые другие процессы растворения

металлов в электролитах. Этот метод имеет определенные преимущества

перед электрополировкой.

В книге дано описание методов электролитического и химического

полирования большого числа металлов и сплавов, рассматриваются

механизмы этих процессов, указываются факторы, вляющие на условия

полирования, приводится многочисленная рецептура электролитов для

полирования.

Похожие разделы

- Академическая и специальная литература

- Машиностроение и металлообработка

- Высокоэнергетические методы обработки

- Академическая и специальная литература

- Машиностроение и металлообработка

- Термо- и химобработка

- Нанесение покрытий

- Нанесение гальванических покрытий

- Академическая и специальная литература

- Физика

- Физика плазмы

- Академическая и специальная литература

- Химия и химическая промышленность

- Химическая технология

- Технология электрохимического производства

- Академическая и специальная литература

- Химия и химическая промышленность

- Электрохимия

Смотрите также

- формат djvu

- размер 2.

99 МБ

99 МБ - добавлен

17 января 2012 г.

М.: Металлургия, 1980. — 192 с. Пер. с нем. В книге систематизированы руководства по контролю состава металлических покрытий и электролитов для их получения. Приведены методы анализа покрытий сплавами кадмия, кобальта, меди, никеля, олова, благородных металлов. Наряду с химическими и электрохимическими методами анализа приведены физические методы, получающие в последнее время все большее распространение. В частности, достаточно подробно рассмот…

- формат djvu

- размер 1.49 МБ

- добавлен

28 сентября 2011 г.

М.: Высш. шк., 1988. — 127 с. В книге рассмотрены физические основы процесса резки металлов непрерывным и импульсно-периодическим лазерным излучением. Приведены основные принципы выбора энергетических, оптических и газодинамических параметров лазерной резки; представлены параметры режима, длительность и форма, частота следования и скважность импульсов; даны технологические особенности резки различных металлов, оборудование для лазерной резки, а т. ..

..

- формат djvu

- размер 1.25 МБ

- добавлен

12 марта 2010 г.

Изд-е 5-е, перераб и доп. Л.: Машиностроение, Ленингр. отд-ние, 1983 г. 101 с. Рассмотрены процессы подготовки поверхностей изделий перед осаждением на них химических и электрохимических покрытий: механическая обработка, обезжиривание травление, активирование химическое и электрохимическое полирование.

Справочник

- формат djvu

- размер 3.85 МБ

- добавлен

30 ноября 2010 г.

К. «Технiка», 1976. — 254 с. В книге представлены краткие сведения об электрохимической кинетике, электрокристаллизации металлов, анодных процессах и распределении тока на поверхности катода. Приведены данные о механический и химической подготовке металлов, о процессах нанесения гальванических покрытий и химических неорганических покрытий. Описаны вспомогательные процессы, способы снятия дефектных покрытий. приведена характеристика различных гал…

Приведены данные о механический и химической подготовке металлов, о процессах нанесения гальванических покрытий и химических неорганических покрытий. Описаны вспомогательные процессы, способы снятия дефектных покрытий. приведена характеристика различных гал…

- формат djvu

- размер 1.63 МБ

- добавлен

27 апреля 2011 г.

М. Металлургия. 1974. 136 с. Изложены материалы по электролитическому осаждению драгоценных металлов (золота и серебра) и металлов платиновой группы. Приведены составы электролитов, их физико-химические свойства, а также условия осаждения защитно-декоративных покрытий. Даны подробные сведения о физико-механических и других свойствах получаемых покрытий, условия получения блестящих покрытий и покрытий с особыми свойствами. Рассмотрены операции пре…

Статья

- формат doc

- размер 12.

61 МБ

61 МБ - добавлен

25 апреля 2011 г.

118 стр. Электрохимическая размерная обработка Электроэрозионная обработка Лазеры и их применение Физика и применение плазменной обработки материалов Электронно-лучевая обработка материалов Электрохимическое полирование Комбинированные методы обработки

Статья

- формат doc

- размер 4.66 МБ

- добавлен

03 февраля 2009 г.

Введение. Историческая справка. Классификация физикохимических методов обработки металлов. Электроэрозионная обработка металлов. Размерная электрохимическая обработка. Ультразвуковая обработка материалов. Электроннолучевая обработка материалов. Светолучевая обработка материалов. Плазменнаяобработка. Электровзрывна обработка формообразование. Магнитно-абразивная обработка. Комбинированные методы обработки материалов.

Плазменнаяобработка. Электровзрывна обработка формообразование. Магнитно-абразивная обработка. Комбинированные методы обработки материалов.

- формат djvu

- размер 6.45 МБ

- добавлен

30 ноября 2010 г.

Библиотечка электротехнолога и ултразвуковика вып.4 Л. «Машгиз», 1961 70с. В брошюре представлен один из видов электрохимической обработки металлов — электролитическое полирование. Приведены описание часто встречающихся в производстве электролитов для электролитического полирования, технологии электролитического полирования некоторых изделий и инструмента а также сведения по применению электрополирования в металлографии. Брошюра рассчитана на ин…

Реферат

- формат doc

- размер 618 КБ

- добавлен

13 января 2010 г.

Сравнительный анализ методов размерной обработки деталей. Физическая сущность процесса. Гальванотехника. Электрохимическая размерная обработка деталей. Анодное полирование и травление. Анодно-гидравлическая размерная обработка изделий. Анодно-механическая размерная обработка изделий. Список литературы

- формат pdf

- размер 597 КБ

- добавлен

13 марта 2010 г.

Практическое руководство по химическому окрашиванию железного металла. 64 рецепта. ОГЛАВЛЕНИЕ I. Химическое окрашивание металлов и воронение железа II Основные правила воронения lII Предварительная и дополнительная обработка воронимых предметов IV. Химическое окрашивание железа помощью нагрева. Цвета побежалости V. Воронение в синий цвет VI Воронение в коричневый цвет VII. Воронение в серый цвет VIII. Воронение в черный цвет IX. Ворон…

Ворон…

Полировка металла — РИНКОМ

Полировка металла – это процесс финишной обработки, связанный с удалением поверхностного слоя. Процедура устраняет мелкие дефекты, повышает эстетическую привлекательность изделия, придает благородный блеск.

В материале:

- Процедура полирования

- Класс полировки

- Подготовительные мероприятия

- Пескоструйная обработка

- Использование ручного инструмента

- Обезжиривание

- Работа со щелочными растворами

- Способы полировки металла

- Способы полировки металла

- Механическое полирование

- Химическое полирование

- Электрохимическое полирование

- Полирование с использование плазмы

- Лазерное полирование

- Полирование ультразвуком

- Сравнение наиболее популярных методов полировки

- Приобретение инструмента и расходных материалов

Рис. 1 Пример полированной поверхности

1 Пример полированной поверхности

Процедура полирования

Полирование металла осуществляется по ГОСТ 9.301-86. Стандарт содержит базовые требования к качеству обработки изделий. В нем нет особых указаний относительно блеска и зеркальности поверхности – параметры определяются индивидуально, в соответствии с требованиями технологической карты.

По завершении процедуры на детали не должны присутствовать:

- заусенцы;

- следы коррозионного поражения;

- борозды;

- царапины любой протяженности и глубины.

При обнаружении перечисленных дефектов изделие отправляется на повторную обработку.

Рис. 2 Дефект полировки металла

Класс полировки

Класс полировки определяет уровень шероховатости. Чем выше показатель – тем лучше обработано изделие. ГОСТ 2789-59 предусматривает несколько видов шероховатостей.

| Тип шероховатостей | Схематическое изображение |

| Параллельные |

|

| Перпендикулярные |

|

| Параллельные |

|

| Пересекающиеся |

|

| Кругообразные |

|

| Радиальные |

|

Для определения класса полировки используется сравнительная таблица.

Табилца 1 Классы полировки и требования к ним

Подготовительные мероприятия

Шлифовке и полировке металла предшествуют подготовительные мероприятия. Перечень выполняемых работ зависит от состояния заготовки и требований к качеству обработки.

Перечень выполняемых работ зависит от состояния заготовки и требований к качеству обработки.

Специалисты выполняют одну или несколько подготовительных операций.

Пескоструйная обработка

Воздействие сжатого воздуха и абразивных частиц на поверхность изделия. В результате устраняется окалина, следы коррозии, незначительные неровности и прочие дефекты, неудаляемые полированием. Для проведения работ используются профильные станки и абразивы требуемой фракции.

Рис. 3 Результат пескоструйной обработки

Использование ручного инструмента

Применение щеток с жесткой щетиной с целью удаления шлама и окислов. Процедура устраняет крупные дефекты, не подходит для тщательной предварительной обработки. Ее проводят при первичном удалении значительных отложений.

Рис. 4 Обработка металлического листа щеткой

Обезжиривание

Обработка поверхности посредством растворителей. В результате устраняются следы смазок и прочих составов, препятствующих полированию. Перечень растворителей, доступных к применению, прописан в технологической карте.

В результате устраняются следы смазок и прочих составов, препятствующих полированию. Перечень растворителей, доступных к применению, прописан в технологической карте.

Рис. 5 Обезжиривание поверхности металлического элемента

Работа со щелочными растворами

Погружение заготовки в электролит с целью расщепления жира и продуктов на его основе. Состав электролита подбирается индивидуально, зависит от параметров используемого оборудования и специфики детали.

Электрохимическое обезжиривание

Погружение заготовки в электролит с целью расщепления жира и продуктов на его основе. Состав электролита подбирается индивидуально, зависит от параметров используемого оборудования и специфики детали.

Рис. 6 Электрохимическое обезжиривание с полным погружением

Полировка металла в домашних условиях не позволяет воспользоваться всеми перечисленными способами. Частным мастерам стоит задействовать наждачную бумагу. Она устранит основные дефекты, обеспечит достаточный уровень подготовки элементов.

Частным мастерам стоит задействовать наждачную бумагу. Она устранит основные дефекты, обеспечит достаточный уровень подготовки элементов.

Способы полировки металла

Для проведения работ на дому достаточно купить пасту для полировки металла. Составы содержат абразивные частицы, имеют особую структуру. Они обеспечивают щадящее воздействие на поверхность, придают ей требуемую гладкость и блеск. Получить дополнительную информацию о продуктах поможет статья об алмазных пастах для полировки металла.

Рис. 7 Алмазная паста для полировки металла

В производственных условиях используются следующие способы и средства полировки металла:

- механическое полирование;

- химическое полирование;

- электрохимическое полирование;

- полирование с использованием плазмы;

- лазерное полирование;

- полирование с использованием ультразвука.

Каждый способ обладает собственными особенностями, заслуживает отдельного рассмотрения.

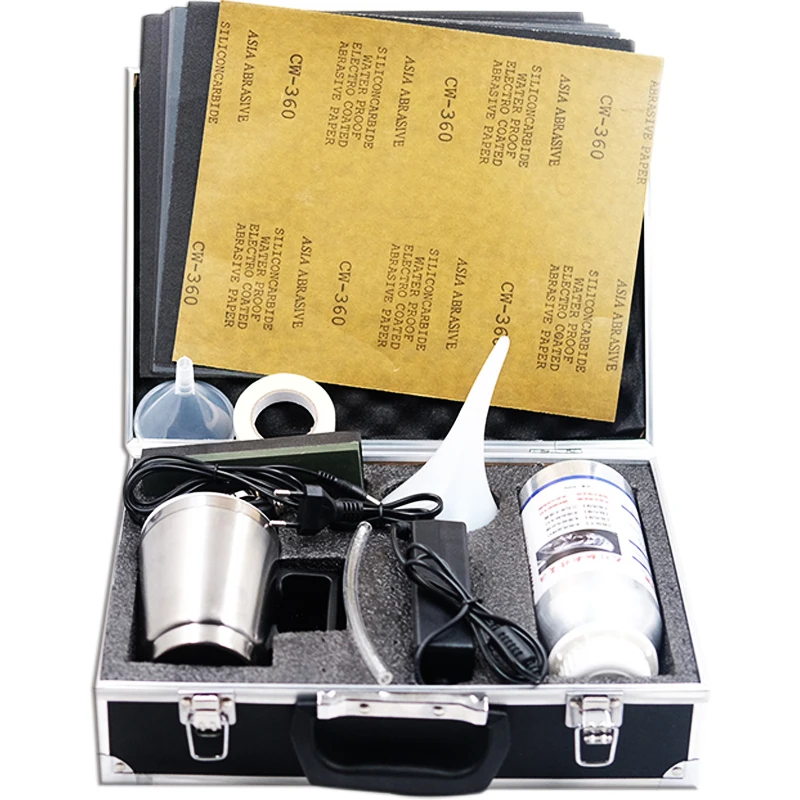

Механическое полирование

Простой и распространенный метод обработки. В данном случае используются круги для полировки металла и шлифовальные станки. Работы выполняются в определенном порядке.

- Целевая деталь закрепляется в держателе.

- Круг и обрабатываемый участок смачиваются водой.

- Оператор запускает станок, круг обрабатывает заданную область. Скорость вращения инструмента – порядка 1 400 оборотов в минуту.

- В ходе механического воздействия с поверхности удаляются неровности, и испаряется вода. Для предотвращения работы «на сухую» необходимо периодически останавливать станок и смачивать круг.

Обеспечить полировку металла до зеркального блеска помогут войлочные круги. Продукция представлена в различных вариациях, совместима с типовым электроинструментом.

Рис. 8 Войлочный круг для полировки

В завершении поверхность обрабатывается пастами. Они закрепляют результат и удаляют мельчайшие недочеты.

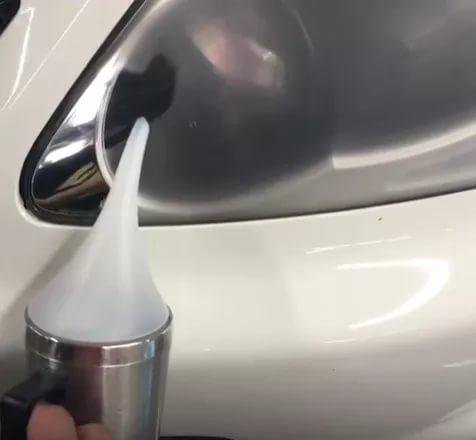

Химическое полирование

Химическое полирование предполагает погружение металлической заготовки в активный состав. Далее происходит нагрев жидкости и начинается реакция. В результате удаляется наружный слой материала требуемой толщины, поверхность приобретает необходимую шероховатость.

Единственный недостаток химического полирования – отсутствие блеска у обработанных изделий. Придать требуемые эстетические качества позволяет дополнительная обработка.

Рис. 9 Установка для химического полирования

При проведении работ используются защитные средства, в помещении организуется принудительная вентиляция. Последняя удаляет продукты химической реакции, поступающие в воздух.

Электрохимическое полирование

Процедура, схожая с химической полировкой изделий из металла. Ключевое отличие в подаче напряжения на деталь. Ток ускоряет реакцию, существенно улучшает качество обработки.

Недостаток способа – повышенный расход электроэнергии и потребность в регулярной замене реагента. Преимущества обоих методов, связанных с химическими составами – отсутствие ограничений по форме деталей.

Рис. 10 Аппарат для электрохимического полирования небольших элементов

Электрохимическое полирование

Полировка поверхности металла плазмой также предполагает погружение в раствор. При этом состав не содержит кислот. Его основа – смесь на базе солей аммония. Такой продукт безопасен для человека, менее агрессивен к заготовкам.

Результат полирования с использованием плазмы – идеально гладкая поверхность с выраженными защитными свойствами. Детали обладают зеркальным блеском, не требуют дополнительной обработки.

Детали обладают зеркальным блеском, не требуют дополнительной обработки.

Рис. 11 Мобильная установка для плазменного полирования металла

Лазерное полирование

Обработка материала путем подачи импульсного лазерного луча. Процедура проводится на специальных станциях, не требует использования химических реагентов и порошков.

Под действием лазера разрушается дефектный слой, поверхность обретает требуемую шероховатость. Движение луча контролируется автоматикой. Это исключает пропуск участков, позволяет работать с компонентами сложной формы.

Рис. 12 Полирование лазером

Полирование путем воздействия колебаний заданной частоты. Последние расщепляют внешний слой, позволяют получить поверхность с нужной шероховатостью.

Способ оптимален для материалов с большим сопротивлением. Он исключает использование тока и избыточный нагрев заготовки, позволяет работать с тонкими и хрупкими деталями.

Рис. 13 Обработка заготовки посредством ультразвука

Работы выполняются в несколько этапов.

- Деталь размещается в держателе.

- По обрабатываемому участку распределяется абразивный состав. Действие выполняется вручную либо посредством вспомогательных приспособлений.

- Элемент, передающий колебания, располагается на изделии. Площадь контакта рассчитывается индивидуально, зависит от размеров заготовки.

- Под действием ультразвука происходит вибрация абразивов с последующим расщеплением поверхностного слоя.

- Остатки абразивов и удаленные фрагменты убираются с поверхности.\

Основными абразивными элементами являются кремниевые и боровые частицы. Они обладают особыми физическими свойствами, безопасны для человека.

Сравнение наиболее популярных методов полировки

Подобрать подходящий метод полирования поможет сравнительная таблица. В ней представлены ключевые параметры обработки и применяемого оборудования, отражены сведения об экологичности и пожарной безопасности способов.

В ней представлены ключевые параметры обработки и применяемого оборудования, отражены сведения об экологичности и пожарной безопасности способов.

Табилца 2 Сравнение способов полирования

Приобретение инструмента и расходных материалов

Обращение в магазин «РИНКОМ» позволит купить все необходимое для полирования. В ассортименте полировальные круги, машины, диски, насадки и многое другое. Продукция обладает высокими эксплуатационными показателями, подходит для частного и производственного использования.

Содействие в подборе товаров оказывают штатные менеджеры. Они информируют о параметрах доступных изделий, предлагают решения, соответствующие требованиям покупателя.

Покупка сертифицированной продукции – залог достижения качественного результата.

Химическая полировка меди — О металле

Химическое и электрохимическое полирование металлов

Электрохимическое и химическое полирование применяется как для декоративной обработки поверхности после нанесения покрытий, так и в процессе обработки деталей.

Электрохимическое полирование

При электрохимическом полировании микрорельеф поверхности получается значительно более гладким, чем при механической обработке.

Покрытия, получаемые при электрохимическом полировании беспористые и мелкокристаллические, что способствует снижению коэффициента трения и позволяет придать деталям специальные оптические свойства. В процессе электрохимического полирования поверхность металла становится блестящей в результате различной скорости растворения микровыступов и углублений.

Эффект электрохимического полирования объясняется образованием на металле поверхностной тонкой оксидной пленки, предотвращающей травление. Толщина пленки неодинакова на микровыступах и микровпадинах, вследствие чего раствор при электрохимическом полировании сильнее действует на те участки, где пленка тоньше, т.е. на микровыступы.

Качество электрохимического полирования зависит от плотности тока, температуры электролита, состава раствора и времени электролиза.

Наибольшее распространение при электрохимическом полировании нашли электролиты на основе фосфорной кислоты, серной и хромовой. Для повышения вязкости растворов вводят глицерин, и метилцеллюлозу. В качестве ингибиторов травления в электролиты электрохимического полирования добавляют сульфоуреид, триэтаноламин и др.

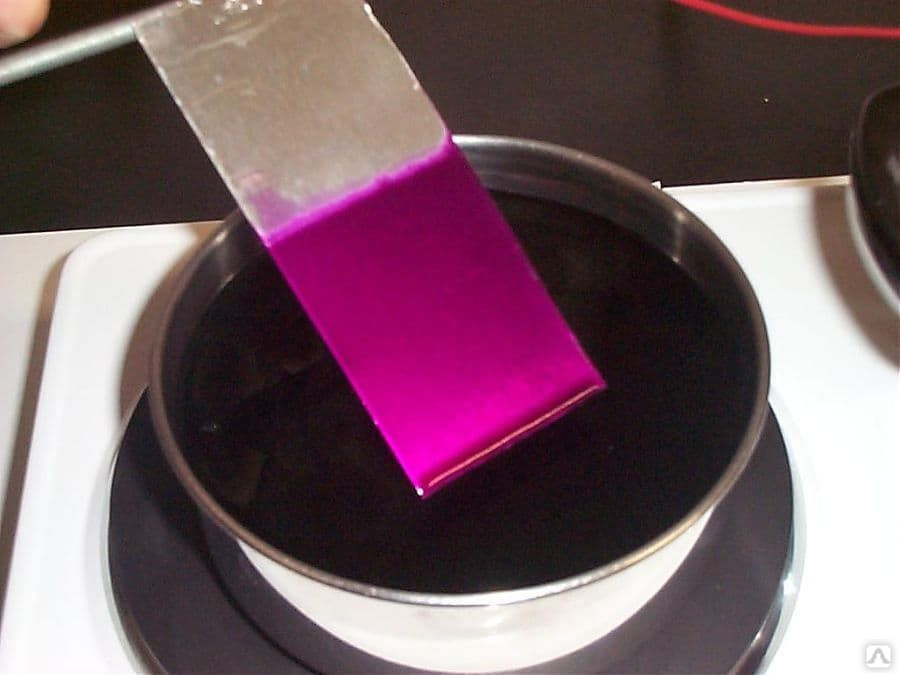

Химическое полирование

Химический способ полирования имеет много общего с электрохимическим. Возникновение блеска на поверхности деталей здесь, как и при электрохимическом полировании, также связан с наличием тонкой пленки, предотвращающей травление в углублениях металла.

Преимущественное растворение выступов при химическом полировании достигается как за счет их повышенной химической активности, так и вследствие большей скорости диффузии ионов металла и свежего электролита.

Электрохимическое полирование стальных деталей.

Сравнительная характеристика процессов электрохимического и химического полирования

Основными преимуществами процесса электрохимического полирования являются высокая производительность, хорошее сцепление гальванических покрытий с электрополированной поверхностью, возможность исключить операцию обезжиривания, необходимую при механической полировке.

К недостаткам процесса электрохимического полирования относятся необходимость в частой смене электролитов из-за отсутствия универсального для различных металлов; необходимость механической полировки поверхности перед электрохимическим полированием; повышенный расход электроэнергии.

Преимущество химического полирования перед электрохимическим в том, что не требуется применение источников постоянного питания. Химическому полированию подвергаются в основном латунные или алюминиевые детали любой сложной конфигурации и размеров, которые не требуют зеркального блеска.

Недостатки химического полирования по сравнению с электрохимическим — меньший блеск, большая агрессивность растворов и их недолговечность.

Составы электролитов для химического и электрохимического полирования металлов

Большинство электролитов для электрохимического полирования стали, основаны на смесях растворов ортофосфорной и серной кислот с добавкой хромового ангидрида.

Электролит электрохимического полирования с содержанием 500–1100г/л фосфорной кислоты, 250–550г/л серной и 30 г/л хромового ангидрида является универсальным для электрохимического полирования всех видов стали, включая 12Х18Н9Т.

Режим электрохимического полирования: температура 60–800С, плотность тока 15–80 А/дм2, время 1–10 минут.

Для электрохимического полирования стали 12Х18Н9Т возможно применять электролиты, содержащие ПАВ. Съем металла при электрохимическом полировании происходит интенсивнее в электролите: фосфорная кислота 730 г/л, серная – 580–725, триэтаноламин 4–6 г/л, катапин 0,5–1,0 при 60–800С, плотность тока 20–50 А/дм2, время 3–5 минут.

Химическое полирование стали, в отличие от электрохимического, применяют реже, хотя проще в применении и имеет ряд преимуществ. Раствор для химического полирования стали 12Х18Н9Т содержит (г/л): серную кислоту 620–630, азотную 60–70, соляную 70–80, хлорид натрия 1-12, краситель кислотный черный 3М 3–5. Температура 70–750С, время 5–10 минут.

Температура 70–750С, время 5–10 минут.

Для электрохимического полирования меди и ее сплавов применяют растворы фосфорной кислоты с хромовым ангидридом: фосфорная кислота 850–900 г/л, хромовый ангидрид 100–150 г/л, температура 30–400С, плотность тока 20–50 А/дм2.

Химическое полирование меди проводят в растворе (г/л) фосфорной кислоты 930–950, азотной 280–290 и уксусной 230–260 при комнатной температуре (в отличие от электрохимического) в течение 1–5 минут.

Электрохимическое полирование алюминия и его сплавов происходит в том случае, если скорость растворения оксидной пленки на поверхности превышает скорость ее образования.

Электролит электрохимического полирования содержит смесь фосфорной кислоты (730–900г/л), серной (580–725г/л) и ПАВ (триэтаноламин 4–6 г/л, катапин БПВ 0,5 – 1,0 г/л).

Режим электрохимического полирования: температура 60–800С, плотность тока 10–50 А/дм2, время 3–5 минут.

Для электрохимического полирования сплавовалюминия с высоким содержанием кремния рекомендуется состав (масс. доли): плавиковая кислота 0,13; глицерин 0,54; вода 0,33. температура 20–250С, плотность тока 20 А/дм2, время 10–15 минут.

Химическое полирование алюминиевых деформируемых сплавов проводят в растворе фосфорной кислоты 1500–1600 г/л с добавкой нитрата аммония 85–100 г/л при 95–1000С до 5 минут.

Электрохимическое полирование никеля проводят в электролите: 1000-1100 г/л серной кислоты при 20-300С и плотности тока 20-40 А/дм2 в течение 2-х минут.

Качество электрохимического и химического полирования деталей, как и всех гальванических процессов, зависит от подготовки поверхности (см. «Первые шаги в гальванике часть 2.») и точности выполнения технологических операций (состава электролита электрохимического полирования, режимов процесса).

При выполнении процессов электрохимического и химического полирования необходимо соблюдать технику безопасности (см. «Безопасная гальваника»).

«Безопасная гальваника»).

По разработке новых электрохимических технологий обращайтесь к нам.

Внимание! Учебный курс по гальванике! Узнать подробнее…

- «Анодирование алюминия.»

- «Декоративные покрытия.»

Как отполировать медь до зеркального блеска — Справочник металлиста

Для придания лучших потребительских качеств и привлекательного внешнего вида металлическим изделиям проводят процедуру финишного шлифования. Полировка металла придает изделию декоративный блеск, также выполнение подобной процедуры позволяет подготовить поверхность для нанесения различных материалов.

Полировка металла

Виды работ

Полировка металла может проводиться следующими методами:

- механическая или абразивная полировка изделий;

- химическая обработка при помощи специальных веществ, к примеру, пасты;

- электрохимический способ;

- электролитно-плазменный способ.

Некоторые виды финишного шлифования простые, не требуют наличия специальных материалов или оборудования. К примеру, механический метод может использоваться в домашних условиях. Однако добиться существенного результата при их применении практически не возможно.

К примеру, механический метод может использоваться в домашних условиях. Однако добиться существенного результата при их применении практически не возможно.

Недостатки традиционных способов

Полировка металла при помощи традиционных методов, абразивного и химического воздействия на поверхности, имеет определенное количество ограничений в применении. К ним можно отнести:

- отсутствие возможности автоматизации процесса. При проведении работы по получению блеска многие предприятия внедряют технологию автоматической обработки, что позволяет значительно сократить время получения целой партии. Химическая, механическая, электрохимическая полировка имеют особенности, которые затрудняют автоматизацию технологического процесса;

- затруднение получения зеркальной поверхности при использовании рассматриваемых типов воздействия на металл касается технологических и электрических причин. Экономические причины, прежде всего, связаны с большой стоимостью производственных роботов и станков, которые работают на системе числового программного управления.

Технологические определяют невозможность включения традиционных методов полировки изделий из металла для получения зеркальной поверхности.

Технологические определяют невозможность включения традиционных методов полировки изделий из металла для получения зеркальной поверхности.

Полировка нержавейки войлочным полировочным диском

Зачастую вышеприведенные проблемы приводят к тому, что рассматриваемая работа выполняется руками при помощи специальной пасты при механическом воздействии.

Этот момент определяет значительное снижение показателя производительности, так как обработка на автоматизированной линии невозможна.

Из-за использования устаревших методов зачастую производственная линия представляет сбой конвейер, а это отрицательно отражается на стоимости получения изделия, снижает конкурентоспособность предприятия.

На протяжении многих лет использовался механический метод обработки поверхности металлического изделия.

Специальные наборы абразивных кругов и лент при сочетании полировочными пастами ГОИ позволяют получить материал с показателем шероховатости Rа = 0,05–0,12 мкм.

К особенностям данного метода паролирования можно отнести:

- для автоматизации процесса используются специальные станки, которые оснащают матерчатыми или войлочными кругами;

- на абразив наносится определенное количество пасты ГОИ;

- рассматриваемая паста гои представляет собой специальный порошок, состоящий из активного вещества, которое оказывает активизирующее воздействие на поверхность изделия;

- типичная паста состоит примерно из 60% абразивного компонента и 40% связующего вещества. содержание активизирующей добавки 2%.

Финишное шлифование можно достигнуть только при использовании пасты ГОИ. При этом используется мягкий круг и паста ГОИ с тонким абразивом.

При подобной работе расход материала довольно большой: на 1 квадратный метр поверхности приходится 0,3 войлочного круга и абразивного вещества типа ГОИ, примерно, 100 грамм.

При обработке сложной поверхности используется ленточный тип материала и тот же абразив ГОИ.

Отдельное внимание следует уделить пасте ГОИ. Она представляет собой специальное вещество, которое создано на основе оксида хрома. Вещество из категории ГОИ выпускается в виде бруска зеленого цвета. Специальные наборы ГОИ содержат бруски с различными показателями зернистости абразива.

Электромеханический метод

Механическая и химическая полировка металла зачастую не приводит к необходимому результату. Это связано с тем, что изделие может обладать повышенной устойчивостью к изменениям структуры.

Электрохимический метод – процедура воздействия, которая предусматривает погружение деталей в электролит. Провести подобную работу своими руками зачастую достаточно сложно, так как электролит представлен раствором кислоты.

Воздействие происходит при подключении резервуара к источнику питания с напряжение около 20 В.

Этот вид обработки определяет появление пассивирующей пленки, которая приводит к уменьшению показателя шероховатости. Степень изменения качества поверхностной структуры зависит от подаваемого напряжения. Достигаемое качество зависит от типа металла, показателя остаточной деформации, толщины обрабатываемой детали и других моментов.

Степень изменения качества поверхностной структуры зависит от подаваемого напряжения. Достигаемое качество зависит от типа металла, показателя остаточной деформации, толщины обрабатываемой детали и других моментов.

Электролитно-плазменный способ

Последние годы все большей популярностью стал пользоваться электролитно-плазменный метод обработки.

Специальные наборы приспособлений, которые создать своими руками достаточно сложно, обеспечивают воздействие заряда на деталь. К особенностям конструкции можно отнести:

- обрабатываемое изделие становится анодом;

- к детали подводится положительный потенциал от мощного источника питания;

- в качестве катода выступает рабочая ванна.

Для воздействия на нержавеющую сталь и медных сплавов используют специальный раствор, состоящий из сульфата аммония и хлористого аммония. Их концентрация составляет примерно 5%.

При условии, что изделие изготовлено из другого металла или сплава используется раствор с концентрацией приведенных веществ 10%. Полировка металла при использовании подобного набора и метода выполняется в течение 2-5 минут, заусенце можно снять примерно за 20 секунд.

Полировка металла при использовании подобного набора и метода выполняется в течение 2-5 минут, заусенце можно снять примерно за 20 секунд.

Подобные показатели определяют высокую производительность этого способа полировки металла.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Полировка металла до зеркального блеска своими руками

Предметы из нержавеющей стали прочно вошли в нашу жизнь. Это — элементы интерьера на улице и дома, различная посуда дома и многое другое. Нержавеющая сталь — это сплав железа и углерода с примесью специальных элементов.

Высокую устойчивость к негативным факторам внешней среды сталь приобретает благодаря именно этим элементам. Но под воздействием различных факторов даже такой прочный металл может потерять свой первоначальный вид.

Как отполировать до зеркального блеска? Если возникла такая необходимость, то у вас есть два варианта:

- Обратиться в специализированную компанию, которая предоставляет такого рода услуги.

- Сделать это самому в домашних условиях.

Давайте рассмотрим, как происходит полировка металла до зеркального блеска своими руками разными способами в домашних условиях.

Полировка в домашних условиях

В домашних условиях также можно получить блестящую и гладкую поверхность нержавеющей стали. Есть несколько способов, которые нам в этом помогут.

Подготовка к полировке

Для начала необходимо изделие как следует очистить. Можно использовать для этого средство для мытья посуды:

- Разведите моющее средство в воде.

- Почистите поверхность нержавеющей стали мыльным раствором.

- Хорошенько промойте и высушите изделие.

Полировка оливковым маслом

Этот способ подойдет для полировки потускневших изделий. Все, что вам нужно, — это немного оливкового масла и мягкая тряпка или салфетка:

- Нанесите на ткань немного масла и размажьте так, чтобы вся поверхность была покрыта масляной пленкой.

- Плотно прижмите ткань к поверхности и плавными движениями отполируйте изделие из нержавейки.

Важно! Продолжайте до тех пор, пока не увидите заметное изменение структуры.

- Теперь нужно убрать остатки масла. Для этого подойдут салфетки или сухое полотенце. Протрите поверхность, пока она не станет абсолютно сухой.

Полировка мукой

Чем еще можно отполировать металл в домашних условиях? Для этих целей можно использовать муку, правда, такой способ больше подходит для плоских поверхностей, например, для кастрюль, ножей или раковины:

- Посыпьте всю поверхность мукой и равномерно распределите ее по металлу.

- Отполируйте при помощи мягкой тряпки круговыми движениями.

Важно! Для большего эффекта можно использовать старую зубную щетку.

Химический способ

Можно произвести полировку металла в домашних условиях химическим способом. Для этого нужно приготовить специальную жидкость. Для этого есть несколько способов:

- Для такого раствора вам понадобится 230 мл серной кислоты, 70 мл соляной кислоты, 40 мл азотной кислоты.

В 1 литр раствора нужно добавить 6 г кислотного черного красителя, 10 г столярного клея и 6 г хлористого натрия. Доведите эту смесь до температуры 65-70 градусов и поместите туда ваши предметы из нержавеющей стали на срок от 5 до 30 минут.

В 1 литр раствора нужно добавить 6 г кислотного черного красителя, 10 г столярного клея и 6 г хлористого натрия. Доведите эту смесь до температуры 65-70 градусов и поместите туда ваши предметы из нержавеющей стали на срок от 5 до 30 минут. - Раствор готовится следующих соотношениях: ортофосфорная кислота 20-30%, соляная — 3-4%, азотная — 4-5%, метилоранж — 1-1,5%. Положите изделие на 5-10 минут при температуре 18-25 градусов.

- На литр состава идет 660 г соляной кислоты, 230 г серной кислоты и 25 г оранжевого кислотного красителя. Раствор подогреть до температуры 70-75 градусов и положить туда предмет из нержавейки на 2-3 минуты.

Важно! Все эти компоненты очень агрессивны, поэтому необходимо обеспечить полную защиту глаз. рук, лица и органов дыхания.

Этапы полировки при помощи химических растворов следующие:

- Погрузите предварительно очищенный предмет из нержавейки в емкость с химическим раствором.

Важно! Придерживайтесь строгой дозировки веществ, входящих в раствор, чтобы получилась нужная концентрация.

- Жидкость необходимо постоянно помешивать.

- После окончания срока изделие нужно достать и смыть остатки реактивов чистой водой.

- Протрите деталь салфеткой с полиролью.

Под воздействием химических веществ все шероховатости устранятся и изделие приобретет первоначальный блеск и сияющий вид.

Механические способы полировки

Эти способы полировки предполагают использование таких инструментов и устройств как:

- полировочный станок;

- шлифовальная машинка;

- электроточило;

- бормашина с фиксатором.

KEMBRITE C композиция для блестящей химполировки поверхности меди и сплавов меди

Скидки для партнёров до 30%

KEMBRITE C — жидкий продукт – смесь кислот и добавок, обеспечивающий чистую, зеркального блеска, химически полированную поверхность на покрытиях меди и сплавов меди.

Детали, обработанные в растворе с KEMBRITE C, не приобретают розового оттенка, как это бывает после обработки деталей в ванне травления на основе серной кислоты или зеленоватого оттенка после обработки в ванне хромовой кислоты.

Химполировка имеет решающее значение для достижения хорошей коррозионной стойкости и выравнивания негативного влияния базовых материалов!

Среди других преимуществ KEMBRITE C следует назвать:

- Возможность получения воспроизводимого, устойчивого потускнению финишного покрытия

- Несложный контроль прохождения процесса и широкое рабочее окно

Bанна для блестящего травления

| Концентрация — | Предельная |

| Teмпература — | Комнатная — 38o C. При температуре выше процесс полировки ускоряется.Чрезмерное повышение температуры (>60o C) ведет к повышению выделения пара (дыма), а также к снижению степени блеска поверхности. |

| Продолжительность погружения — | 10 — 30 секунд. После обработки в ванне травления, детали погружают в ванную с горячей водой. Это способствует ускорению процесса сушки. |

| Перемешивание — | Движение деталей во избежание образования вложений |

Химическое удаление заусенцев

KEMBRITE C оказался весьма эффективным средством для удаления с деталей заусенец, особенно в зонах впадин.

Удаление заусенец осуществляют при нормальном рабочем диапазоне ванны, однако, максимальная эффективность удаления заусенец при минимальной степени воздействия и удаления материала основы, когда процесс проходит при заниженной температуре раствора. Отличные результаты были получены при температуре раствора 0 — 4o C.

ОБОРУДОВАНИЕ

| Hагреватели — | ПТФЭ покрытый змеевик |

| Вентиляция — | У рабочей емкости должен быть оборудован вытяжной колпак (шкаф). Рекомендуют применение двухтактной (пушпульной) системы. Систему трубопроводов вентиляции рекомендуют производить из ХПВХ(хлорированного поливинилхлорида). |

| Емкости — | Из полипропилена, твердого полиэтилена, ХПВХ |

КОРРЕКТИРОВАНИЕ РАСТВОРА

ВАЖНО: При работе – контроле и корректировке раствора — необходимо надевать подходящие персональные защитные средства.

Добавление KEMBRITE C – по качеству обработанных деталей или на основе результатов анализа раствора. Необходимо обеспечение постоянной должной активности раствора и пополнение потерь в результате уноса. Замена ванны необходима, когда пополнение добавками не дает результатов — не обеспечивает нужного качества обработки.

- Химические реактивы

- Всё для гальваники

- Пищевая химия

- Индикаторы

- Технические моющие средства

- Абразивные материалы

- Промышленная водоподготовка

- Герметики, компаунды, смолы

- Припои

- Промышленные смазки

- ТЭНЫ фторопластовые для агрессивных сред

- Лабораторная посуда и приборы

- Керамическая посуда

- Приборы для измерения плотности

- Изделия общего назначения

- Мерные изделия

- Ампулы уровней

- Аппараты, приборы, лаборатории, комплекты

- Ареометры

- Бутирометры

- Детали и оборудование к приборам и аппаратам

- Химико — лабораторная посуда

- Мерные изделия 2

- ph-метры

- Лабораторная мебель

- Сита лабораторные и вибрационное оборудование

- Лабораторный инвентарь

- Приборы для измерения

- Удобрения и микроэлементы

- Силиконы

- Электроизоляционные материалы

- Фильтровальные установки для агрессивных сред

- Насосы для агрессивных сред

- Ручные насосы

- Лабораторные насосы

- Насос для диз.

топлива

топлива - Бочковые насосы

- Графит

- Бассейновая химия

- Приборы и расходные материалы для неразрушающего контроля материалов

- Измерители параметров воздушной среды

- Весы лабораторные

- Реагенты для гальваники новые

Химическая полировка меди

Электрохимическое и химическое полирование применяется как для декоративной обработки поверхности после нанесения покрытий, так и в процессе обработки деталей.

Химическая полировка латуни — Справочник металлиста

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки.

Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их.

Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

Описание процесса

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Электрохимическая полировка стали

Электрохимическая полировка – процедура обработки поверхности заготовки при помощи ее погружения в раствор кислоты под действием электрического тока.

Она сглаживает поверхность детали и позволяет производить полирование металлов без использования лакокрасочных покрытий.

В результате взаимодействия химических компонентов и электрических зарядов запускаются реакции, придающие изделию зеркальный блеск.

Описание метода

В основе процедуры электрохимического полирования лежит анодное растворение поверхности обрабатываемой заготовки.

Во время этого процесса происходит быстрое растворение выступов на поверхности с шероховатым рельефом. Во впадинах детали происходит растворение в замедленном режиме.

Шероховатая сторона становится гладкой из-за несбалансированной скорости растворения, что приводит к появлению дополнительного блеска.

Процесс электрохимической полировки детали происходит в несколько этапов:

- Изготовление электролитических ванн, предназначенных для полирования поверхности изделия.

В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода. При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов.

В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода. При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов. - Подготовка заготовки к обработке. Изделия не должны иметь на своей поверхности глубокие рисунки и крупные царапины, не подлежащие электрохимической полировке. Важно, чтобы деталь была произведена из мягких металлов. Данный параметр оказывает влияние на степень эффективно полирования. Чем тверже металл, тем труднее достичь однородной поверхности при сглаживании шероховатых сторон заготовки.

- Взаимодействие детали с растворами электролитов. В этом случае металлическая заготовка выступает в качестве анода – электрода с положительным зарядом, а электролитическая ванна – в роли катода.

Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Теоретически механизм электрохимической полировки объясняется гипотезой вязкой пленки. В соответствии с гипотезой, полирование детали осуществляется после образования поверхности анода в результате растворения частиц вязкой пленки, в состав которой входят продукты анодного растворения.

Пленочная поверхность обладает высокими показателями сопротивления, толщина которой различается на впадинах и выступах заготовки. Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей.

В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

Электрохимическую полировку деталей возможно проводить в домашних условиях. Для этого необходимо приобрести оборудование с валом электромотора и кругами для шлифования или создать электролитическую ванну и изготовить химический раствор из соответствующих веществ.

Если деталь имеет множество больших дефектов, то перед началом электрохимической полировки она подвергается механической обработке при помощи шлифовальной машины с вращающимися кругами.

После завершения этого процесса заготовка помещается в щелочной раствор и подсоединяется к заряженному электроду. Процедура электрохимической полировки включает в себя макрополирование: растворение выступающих вершин большого размера, и микрополирование: сглаживание маленьких поверхностей изделия.

Процесс полировки может быть ускорен при следующих условиях:

- толщина обрабатываемой пленки одинакова на всей поверхности детали;

- перемешивание и повышение температуры электролитов;

- наличие комплексных солей или солей слабодиссоциирующих кислот в составе электролитов;

- увеличение значений напряжения и силы тока.

Эти факторы уменьшают величину поверхностного слоя заготовки, что позволяет производить процедуру полировки за меньший промежуток времени.

Оборудование и материалы

Для электрополировки металла необходимы источники постоянного тока с низкими показателями напряжения и инструменты, для настройки электрического режима.

Электролитические ванны должны быть оборудованы нагревателями, поддерживающими температуру химического раствора.

Они помещаются в прочную оболочку, располагающуюся на внутренней поверхности ванны, облицованной химическими и теплостойкими материалами.

Для соблюдения техники безопасности в лабораториях для облицовки внутренних конструкций электролитической ванны применяют стеклянные, фарфоровые и керамические материалы. В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

Для полирования стальных заготовок требуется регулировочное оборудование. Для настройки величины тока в промышленных условиях применяют первичную обмотку трансформатора, соединенного с выпрямителями. С его помощью осуществляется бесступенчатое регулирование тока посредством изменения значений напряжения.

Электрохимическая полировка металлов проводится с применением электролитов, составленных на основе серной, фосфорной и хромовой кислот. Дополнительно добавляется глицерин, увеличивающий суммарную вязкость раствора. Смешивать все электролиты необходимо в правильной пропорции. В следующей таблице представлены соотношения кислот для полирования деталей, изготовленных из разных типов металлов:

| Электролит | Материал заготовки | |||

| Углеродистая сталь | Нержавеющая сталь | Алюминий | Дюралюминий | |

| Ортофосфорная кислота | 65% | 65% | 70% | 45% |

| Серная кислота | 15% | 15% | – | 40% |

| Хромовый ангидрид | 6% | 6% | 10% | 3% |

| Вода | 14% | 12% | 30% | 11% |

| Глицерин | – | 12% | – | – |

Большинство металлов полируется в фосфорносернохромовом электролите, удовлетворяющем следующим условиям:

- высокие показатели растворимости, что способствует лучшему сглаживанию поверхности полируемой детали;

- длительный срок эксплуатации раствора;

- универсальность электролита;

- безопасен для жизни и здоровья человека.

Важным показателем электролита является его температура. Чем выше этот показатель, тем интенсивнее происходит процесс полирования. Для всех электролитов предусмотрены пределы температур.

Если резко понизить данный параметр во время проведения электрохимической полировки, то вязкая пленка уплотнится, что приведет замедлению растворения анодов.

В результате полируемая поверхность изделия становится матовой и не приобретает зеркальный блеск.

На равномерность электрохимической полировки оказывает влияние дистанция между электродами в электролите. Оптимальное растворение происходит при расстоянии до 40 мм. При дальнейшем увеличении данного показателя удаляемый слой становится неравномерным. В итоге поверхность детали покрывается темным налетом и становится более хрупкой.

После завершения процесса электрохимической полировки требуются приспособления для очистки электролитической ванны и остального полировочного оборудования. Для этого используются растворители и щелочные средства. В их состав входят активные действующими веществами, очищающими поверхность инструментов полировки от различных видов грязи.

Для этого используются растворители и щелочные средства. В их состав входят активные действующими веществами, очищающими поверхность инструментов полировки от различных видов грязи.

Область применения

Технологию электрохимического полирования активно применяют в промышленности: для обработки деталей арматуры, элементов карбюратора (клапанов для подачи топлива, выполненных из нержавейки), тонких лент, проволок и трубных механизмов. В результате полирования поверхность этих деталей приобретает устойчивость к коррозии и становится более гладкой.

Электрохимическое полирование алюминия и нержавеющей стали применяется в отраслях по производству строительных приспособлений, сверл и крепежных механизмов.

В нынешнее время эта технология активно используется для снятия дефектного слоя с режущих инструментов, использующихся для проделывания отверстий. Электрохимическое полирование вольфрама стало активно внедряться в производстве электронных ламп и электровакуумной техники.

Использование технологии электрохимической полировки практикуется при металлографических исследованиях для диагностики сталей. При помощи этой технологии выявляются трещины, флокены и иные несоответствия в структуре металлов. При обнаружении нарушений производится полировка, удаляющая самые тонкие деформации.

Преимущества и недостатки

Электрохимическая полировка обладает следующими достоинствами:

- Она увеличивает прочность стали и препятствует появлению ржавчине на поверхности металла. Этот вид полировки облегчает процедуру вытяжки и штамповки.

- Она способна смягчать поверхность сложных и утонченных деталей, имеющих дополнительные отверстия или полости с комплексных рисунком.

- Электрохимическая полировка позволяет снизить время полирования поверхности заготовки.

- Благодаря высокой производительности данного вида полирования, во время обработки металла не нарушаются основные конструкции изделия.

- Ускоряет процедуру производства шлифов.

Несмотря на большое количество преимуществ, электрохимическая полировка обладает несколькими недостатками:

- Сложность полирования, обусловленная необходимостью приготовления индивидуального раствора для обработки деталей из разных сталей и регулирования величины подаваемого тока.

- В ней применяются элементы электрополирования, что приводит к повышенному расходу электроэнергии.

- Электрохимическая полировка не способна выровнять поверхность заготовки с большими трещинами или впадинами.

- Как при химполировке, человеку необходимо производить работу с ядовитыми веществами, наносящими вред организму.

- Электрохимическая полировка не требует больших финансовых трат, в отличие от механического полирования, что обусловлено покупкой множества химических растворов и перманентной подачей электричества. Электролит обладает низким сроком эксплуатации, поэтому его необходимо периодически обновлять, что приводит к дополнительных денежным расходам.

Чтобы эффективно использовать технологию электрохимической полировки, нужно соблюдать технику безопасности: работать в спецодежде, правильно настраивать техническое оборудование и осуществлять полировку только с исправными приборами.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

механическая и химическая полировка алюминия плюсы и минусы

механическая полировка алюминия и химическая полировка плюсы и минусы

Мы все знаем, что полировка алюминиевого профиля в основном механическая полировка и химическая полировка , в то время как химическая полировка делится на электрохимическая полировка и химическая полировка .

Эти три процесса полировки широко используются в производстве.

Механическая полировка — это применение физических методов обработки заготовки, таких как полировальная машина для алюминиевых профилей, полировальная машина для алюминиевых профилей и т. д.

Химическая полировка — это процесс сглаживания поверхностей с помощью комбинации химических веществ.

Его можно рассматривать как гибрид химического травления.

При химическом полировании воздействие раствора и гальванических пар на металл и его поверхность вызывает образование пассивирующего слоя.

Прямым результатом химической полировки является сглаживание микрошероховатостей и формирование полировки с параллельным растворением верхнего слоя.

Повышение полировки связано с предотвращением травления металла в результате образования пассивирующей пленки на поверхности металла.

Тем не менее, электрохимическая полировка приводит к более высоким показателям полировки, чем химическая.

Механическая полировка

Механическая полировка, как правило, представляет собой операцию прижатия заготовки к вращающемуся тканевому или хлопковому кругу или другим эластичным кругам с помощью полировального воска.

Суть в том, чтобы с помощью полировального круга сгладить крайне неровную поверхность на поверхности после полировки.

Алюминиевый профиль можно механически полировать для получения зеркальной поверхности, а его яркость зависит от используемого полировочного воска.

Внешний вид зависит от технологии и опыта оператора.

Электрохимическое полирование

Электрополирование – это процесс использования заготовки в качестве анода в процессе электролиза.

Скорость растворения выше, чем у низкой выемки.

По мере полировки микроскопические и макроскопические вогнутые и выпуклые участки поверхности заготовки выравниваются.

Этот процесс может улучшить микроскопическую геометрию поверхности металла и уменьшить микроскопическую шероховатость металлической поверхности. После этого процесса поверхность алюминиевого профиля станет ярче.

Электролитическая полировка представляет собой процесс электрохимического растворения, который не имеет механической силы и, таким образом, не вызывает деформации поверхности металла и позволяет избежать деформационного слоя, образующегося на поверхности образца во время механической полировки, тем самым действительно отображая металлографическую структуру.

Электрополировка требует минимальной полировки образца (обычно сглаживается наждачной бумагой 800), скорость полировки высока, а эффективность высока.

Электролитическая полировка подходит для цветных металлов и других низкотемпературных однофазных сплавов, таких как алюминиевые сплавы, аустенитные нержавеющие стали и стали с высоким содержанием марганца.

Однако электролитическая полировка не подходит для металлографических образцов неметаллических включений металлов и металлических подложек с неравномерным химическим составом и микросегрегацией.

Также не подходит для электролитической полировки образцов, залитых в пластмассу, поскольку электролитическая полировка серьезно вызывает локальную коррозию.

Химическая полировка

Химическая полировка может использоваться в производстве инструментов, зеркальных алюминиевых профилей и других отделочных процессах покрытия деталей.

По сравнению с электролитической полировкой преимущества химической полировки заключаются в следующем:

Отсутствие необходимости в дополнительных источниках питания, возможность использования для обработки более сложных деталей и высокая эффективность производства.

Однако качество поверхности при химической полировке обычно несколько ниже, чем при электролитической полировке.

Также трудно регулировать и регенерировать раствор, а вредные газы, такие как оксиды азота, часто выделяются в процессе полировки.

Фактически, текущая технология также решает эту проблему. Существуют полировальные реагенты, такие как бездымная двухкислотная химическая полироль и отбеливатель для придания блеска, которые не содержат азотной кислоты и не дают при производстве вредного желтого дыма.

В процессе электрополировки, в отличие от метода химической полировки с использованием бездымной двухкислотной химической полировки ht431 и высокоглянцевого отбеливателя, поверхность заготовки обрабатывается электродной реакцией.

Поверхность анода образует толстую слизистую оболочку с высоким удельным сопротивлением.

Толщина микроскопически выпуклого участка слизистой оболочки на поверхности небольшая, а у микроскопического углубления толщина большая. Поэтому микроскопическое распределение плотности тока также неравномерно.

Поэтому микроскопическое распределение плотности тока также неравномерно.

Компания Brightstar Aluminium Machinery предлагает своим клиентам станки для полировки алюминиевых профилей и решения для полировки, чтобы получить зеркальную поверхность.

Получить ни к чему не обязывающее предложение

Свяжитесь с нами сейчас, чтобы получить надежное ни к чему не обязывающее предложение по полировке алюминиевых профилей!

29 июня 2022 г.

Химическая полировка металлических поверхностей

Изобретение относится к полировке металлических поверхностей. В частности, оно относится к способу и составу для полировки таких поверхностей химическими средствами и в первую очередь относится к химической обработке для полировки поверхностей металлов и сплавов, таких как нейзильбер, медь, латунь, никель и «Монель». S В течение многих лет обычной практикой было удаление окалины меди с металлических поверхностей с помощью различных процедур травления, и были разработаны многочисленные типы травильных ванн. Целью такой обработки является удаление окалины без или с минимальным воздействием на металлическую поверхность. Совсем недавно была разработана несколько иная область химической обработки, при которой поверхность металла воздействует на обрабатывающий раствор и в значительной степени осветляется. Эта последняя обработка, обычно называемая «ярким окунанием», применялась к многочисленным металлам и сплавам, таким как медь и ее сплавы, алюминий и ее сплавы, серебро и его сплавы, а также кадмий. , и нержавеющих сталей.