Хроматирование алюминия: Хроматирование алюминия в Москве — ООО Снабтехмет

Содержание

Хроматирование — Collini | Applied Surface Intelligence

01

процесс

Хроматирование

Хроматирование — это хорошо зарекомендовавший себя и чрезвычайно разносторонний метод нанесения покрытия, располагающий целым рядом положительных свойств — высокая декоративная способность, устойчивость к коррозии, гидрофобность, устойчивость к истиранию и износу. Особенно следует подчеркнуть твердость и устойчивость к окисляющим средам.

Важную роль хром играет в качестве компонента в многослойных системах покрытий, которые еще больше подчеркивают его декоративные и функциональные свойства. Хромовые покрытия могут использоваться для многих применений и в настоящее время во многих изделиях по суме преимуществ просто незаменимы.

Запрос

Технические данные

02

выгода

Преимущества с первого взгляда

03

Технические данные

| Хром | |

|---|---|

| Метод | Электролитическое нанесение на основе хромовой соли |

| Цвет покрытия | Синевато-белый |

| Базовый материал | Сталь, алюминий, цветные металлы, литье цинка под давлением |

| Защита от коррозии | В зависимости от метода |

| Твердость | От 300–600 HV, твердый хром 800–1000 HV |

| Температуростойкость | До 600 °C |

| Технология установки | Подвесочная технология |

| Соответствие | Без CrVI |

| Исполнение | Глянцевый хром, матовый хром, черный хром, твердый хром |

| Из нашего отдела НИОКР | GGHG (Graphit-Gray-High-Gloss) |

| Защитные свойства | Устойчивость к агрессивному воздействию разбавленных кислот и к большинству щелочей, к воде и воздуху |

| Функциональные свойства | Устойчивость к истиранию и износу, гидрофобность, температуростойкость, глянцевый хром: хорошая устойчивость к помутнению, черный хром: электропроводность, хорошая теплопроводность, высокая температуростойкость (до 600 °C) |

| Декоративные свойства | Глянцевый хром: продолжительный блеск, высокая отражаемость, черный хром: глубоко-черный, равномерный цвет, аморфный внешний вид |

| Специальные свойства | Блеск хроматированной заготовки при незначительных значениях толщины слоя определяется также находящимися под слоем материалами. |

04

Детальная информация

Типичные детали и области применения

Типичные детали

Ручки для бритвенных станков, декоративные детали для мебели и бытовых инструментов, корпуса штекеров, монтажные корпуса, детали транспортных средств, машинные части, мебельная фурнитура, фурнитура для окон и дверей, крепежные элементы

Промышленное применение

Потребительские товары, электроприборы и промышленная техника, мебельная промышленность, автомобилестроение, машиностроение, горное дело, нефтегазовая промышленность

Метод хроматирования на предприятиях Collini

Хроматирование

Хром — это синевато-белый хрупкий металл, который, тем не менее, можно механическим способом полировать до достижения высокого уровня блеска. Особенно важным свойством хрома является его реакция на оксидирующие среды. При обработке азотной кислотой или оксидирующими кислотными смесями хром ведет себя пассивно. Даже атмосферный кислород влияет на пассивность активного хрома, в результате чего по стоимости пассивный хром находится недалеко от благородных металлов. Известная стойкость поверхности хрома к образованию оксидной пленки и его хорошая устойчивость к коррозии тоже связаны с пассивностью. Хром устойчив к фосфорной, уксусной, лимонной, винной, а также к большинству органических кислот. Металлический хром устойчив к сухому воздуху. Во влажном воздухе он практически не допускает коррозии. Хром также устойчив в щелочных средах, пока в них отсутствуют сильно оксидирующие условия.

При обработке азотной кислотой или оксидирующими кислотными смесями хром ведет себя пассивно. Даже атмосферный кислород влияет на пассивность активного хрома, в результате чего по стоимости пассивный хром находится недалеко от благородных металлов. Известная стойкость поверхности хрома к образованию оксидной пленки и его хорошая устойчивость к коррозии тоже связаны с пассивностью. Хром устойчив к фосфорной, уксусной, лимонной, винной, а также к большинству органических кислот. Металлический хром устойчив к сухому воздуху. Во влажном воздухе он практически не допускает коррозии. Хром также устойчив в щелочных средах, пока в них отсутствуют сильно оксидирующие условия.

Глянцевый и матовый хром

Глянцевый хром — это высокодекоративный материал, наносимый, как правило, на слой глянцевого никеля. Если хромовый слой наносится на жемчужный никель, то внешний вид воспроизводит находящийся под ним слой никеля. Толщина слоя находится в диапазоне 0,25–0,5 мкм. Износостойкость хромовых покрытий очень хороша, однако материал очень хрупок и, соответственно, не дуктилен. Они демонстрируют хорошую отражательную способность.

Они демонстрируют хорошую отражательную способность.

Если под хромом находится матовый никелевый слой, то заготовка после (тонкого) глянцевого хроматирования все еще остается матовой (матовый хром). Такая матовая поверхность желательна в некоторых случаях и воспринимается как очень высококачественная (шелковисто-матовый вид).

Черный хром

Черный хром — это декоративная черная поверхность. Покрытие из черного хрома является одой из нескольких поверхностей глубоко-черного цвета, которые проводят электрический ток. Некоторые покрытия из черного хрома имеют умеренную стойкость к истиранию. Этот эффект можно дополнительно улучшить при помощи последующего обмасливания. В качестве основы для черного хроматирования могут использоваться все никелевые поверхности; на медь и сталь тоже можно непосредственно наносить черный хром. Черный хром содержит много кислорода, и покрытия состоят из хрома и оксидов хрома, в результате чего их механическая устойчивость ниже, чем, напр., у покрытий из глянцевого хрома. Черный хром выдерживает температуры до 500 °C. Покрытия из черного хрома используются прежде всего в контрольно-измерительной отрасли и в бытовой электронике.

Черный хром выдерживает температуры до 500 °C. Покрытия из черного хрома используются прежде всего в контрольно-измерительной отрасли и в бытовой электронике.

Твердый хром

Твердый хром — это давно хорошо зарекомендовавшее себя универсальное защитное покрытие, образующееся в результате электромеханического процесса при применении нерастворимых анодов и высоких плотностей тока в растворах, содержащих хромистую кислоту. Покрытие наносится практически на все ходовые базовые материалы с различными значениями толщины слоя в зависимости от ожидаемых механических и химических нагрузок на деталь.

Покрытия из твердого хрома применяются там, где требуется, в первую очередь, высокое значение твердости, температуростойкость, износостойкость и защита от коррозии. Кроме того, они отличаются низким значением трения и незначительной адгезионной способностью, они стойки к потускнению и безопасны для здоровья. Эти разносторонние преимущества покрытий из твердого хрома используются во всех отраслях промышленного производства и предлагают недорогое решение для различных требований.

05

Впечатления

06

Контакт

07

Дальнейшее содержание

Это может вас заинтересовать

Все процедуры

Подготовка цветных металлов — INSPECTOR.PRO

16.12.2014

ПОДГОТОВКА / Подготовка цветных металлов

Оцинкованная сталь

С целью получения более высокой коррозионной стойкости, стальные элементы конструкций покрывают защитной пленкой из других металлов. Такими металлами являются в первую очередь цинк, алюминий, никель и все реже применяют свинец и олово. Покрытию подвергают как готовые детали и элементы конструкции, так и стальную ленту на металлургических заводах. Цинк наносят электроосаждением или огневым методом.

Цинк наносят электроосаждением или огневым методом.

Оцинкованную сталь перед нанесением лакокрасочного покрытия подвергают следующей обработке:

- обезжиривание;

- железофосфатирование;

- цинкфосфатирование;

- безфосфатная обработка;

- пассивация хромом;

- пассивация полимерами.

Обезжиривание

Обезжиривание оцинкованной поверхности, как правило, проще, обезжиривания черного металла. Это вытекает из того факта, что поверхность является менее загрязненной твердыми веществами и маслами. Поэтому для обезжиривания можно применять нейтральные составы или составы с более слабой щелочностью, работающие при более низкой температуре и концентрации.Оцинкованная поверхность в щелочной среде подвергается протравливанию, что проявляется в образовании черных пятен на поверхности или полном исчезновении цинка. Поэтому растворы для обезжиривания должны содержать элементы, защищающие цинк от влияния щелочи, силиконы. Применение несоответствующих составов для обезжиривания может привести к видимым после окраски дефектам поверхности. Трудность заключается в том, что на одной линии обрабатывают одновременно детали из черного металла, сильно загрязненные и замасленные. Для исключения возможного возникновения проблем, следует применять растворы, производители которых гарантируют одновременную обработку стали и цинка.

Трудность заключается в том, что на одной линии обрабатывают одновременно детали из черного металла, сильно загрязненные и замасленные. Для исключения возможного возникновения проблем, следует применять растворы, производители которых гарантируют одновременную обработку стали и цинка.

Железофосфатная обработка

Для обработки оцинкованной поверхности стандартные железофосфатные растворы обогащают фторсодержащими присадками, улучшающими процесс травления. Благодаря этому, на поверхности образуется очень тонкая пленка фосфатов, окислов цинка. Пленка может быть и невидимой, в зависимости от содержания алюминия в сплаве, типа и количества присадок. Течение процесса не изменяется и является идентичным, как и в случае обыкновенной стали. Это позволяет одновременно обрабатывать на одной линии детали, изготовленные из различных металлов.

Цинк-фосфатная обработка

В случае цинк-фосфатной обработки оцинкованной стали и деталей, процесс также не подвергается изменению. Для этого процесса также применяют фторсодержащие присадки, как и в случае железофосфатной обработки (такие присадки, как правило, входят в состав концентратов). Как уже упоминалось, применение растворов, не содержащих никель, может привести к снижению адгезии лакокрасочной пленки к оцинкованной поверхности. По сравнению с черным металлом, процесс протекает быстрее и проще, а количество ошибок, связанных с подготовкой поверхности, сводится к минимуму. Также стоит отметить уменьшение шламообразования.

Для этого процесса также применяют фторсодержащие присадки, как и в случае железофосфатной обработки (такие присадки, как правило, входят в состав концентратов). Как уже упоминалось, применение растворов, не содержащих никель, может привести к снижению адгезии лакокрасочной пленки к оцинкованной поверхности. По сравнению с черным металлом, процесс протекает быстрее и проще, а количество ошибок, связанных с подготовкой поверхности, сводится к минимуму. Также стоит отметить уменьшение шламообразования.

Безфосфатная обработка

Эти технологии для обработки оцинкованной стали применяют без всякого ограничения. Производители составов даже не рекомендуют применение фторсодержащих присадок.

Пассивирование хромом, хроматирование

Окончательную обработку оцинкованного листа шестивалентным хромом очень часто применяют на металлургических заводах, в гальванических цехах и иногда при огневом методе напыления цинка. Пассивация защищает поверхность цинка от коррозии (белая коррозия), но при этом не является хорошей подготовкой поверхности под окраску. Поверхность, пассивированная шестивалентным хромом, не смачивается, что создает проблему гарантии хорошей адгезии лакокрасочного материала. Тем не менее, возможно применение специальных процессов хроматирования поверхности цинка на металлургических заводах для оцинкованного листа, ленты и отдельных деталей. Однако, этой процесс довольно сложный и трудоемкий. Специализированные химические фирмы обладают не только разработанными и проверенными составами для хроматирования цинка, но и гарантируют постоянный технический надзор за технологическим процессом.

Поверхность, пассивированная шестивалентным хромом, не смачивается, что создает проблему гарантии хорошей адгезии лакокрасочного материала. Тем не менее, возможно применение специальных процессов хроматирования поверхности цинка на металлургических заводах для оцинкованного листа, ленты и отдельных деталей. Однако, этой процесс довольно сложный и трудоемкий. Специализированные химические фирмы обладают не только разработанными и проверенными составами для хроматирования цинка, но и гарантируют постоянный технический надзор за технологическим процессом.

Полимерная обработка

Полимерная обработка является интересным, альтернативным методом химической обработки поверхности перед окраской, как оцинкованного листа, так и черной стали, алюминия. В этих процессах используют дисперсию полимеров в водном растворе, содержащем хром, а в последнее время также цирконий. Эта технология широко используется на производствах, специализирующихся на покрытии цинком чистого материала. Ёе целью является защита поверхности листа от влияния окружающей среды и, главным образом, от коррозии. В отличии от пассивации хромом, поверхность легко окрасить, так как полимерная пленка гарантирует отличную адгезию лакокрасочного материала к подложке. Полимерную обработку все чаще используют перед нанесением порошковых лакокрасочных материалов как конечную операцию пассивации без последующей промывки водой. Сокращенно технологический процесс сводится к следующему:

Ёе целью является защита поверхности листа от влияния окружающей среды и, главным образом, от коррозии. В отличии от пассивации хромом, поверхность легко окрасить, так как полимерная пленка гарантирует отличную адгезию лакокрасочного материала к подложке. Полимерную обработку все чаще используют перед нанесением порошковых лакокрасочных материалов как конечную операцию пассивации без последующей промывки водой. Сокращенно технологический процесс сводится к следующему:

Обезжиривание и железофосфатирование – Промывка – Полимерная пассивация

Применение этой технологии имеет много преимуществ, в том числе возможность обработки разных металлов (сталь, цинк, алюминий), сокращение производственного цикла (отсутствует промывка), и, прежде всего, очень хорошую коррозионную стойкость.

Алюминий

Благодаря необыкновенным свойствам, алюминий применяют не только в отраслях, в которых требуется применение легких материалов (авиастроение), но и в автомобилестроении, приборостроении, строительстве. На практике, учитывая хорошие механические свойства, применяют алюминиевые сплавы с кремнием, цинком, магнием, медью. Алюминиевую поверхность следует защищать от коррозии, так как незащищенная поверхность быстро окисляется. Защита достигается путем анодирования, хроматирования или лакокрасочного покрытия. Окраске обычно подвергают поверхности, прошедшие химическую подготовку по схеме:

На практике, учитывая хорошие механические свойства, применяют алюминиевые сплавы с кремнием, цинком, магнием, медью. Алюминиевую поверхность следует защищать от коррозии, так как незащищенная поверхность быстро окисляется. Защита достигается путем анодирования, хроматирования или лакокрасочного покрытия. Окраске обычно подвергают поверхности, прошедшие химическую подготовку по схеме:

- Анодирование

- Желтое хроматирование

- Зеленое хроматирование

- Безхромная обработка

- Железофосфатирование, Цинкфосфатирование

- Полимерная обработка.

Анодирование

Традиционным способом подготовки поверхности перед окраской является анодирование. В отличие от анодирования как окончательной операции по защите от коррозии, при котором толщина защитной пленки составляет 15-25 мкм, анодная пленка под окраску составляет всего 3-6 мкм.

Из-за высокой стоимости эта технология почти повсеместно заменяется хроматированием.

Желтое хроматирование

Во время такого хроматирования мы получаем желтого цвета аморфное покрытие с удельным весом 0,1-1,0г/м?. Это покрытие, также как и раствор для его осуществления, содержит шестивалентный хром. Благодаря отличной коррозионной стойкости, хроматирование может служить как окончательное защитное покрытие конструкций из алюминия, однако основным его назначением является подготовка поверхности под окраску. Этот процесс широко применяется во всем мире. Сокращенно процесс можно представить так:

Это покрытие, также как и раствор для его осуществления, содержит шестивалентный хром. Благодаря отличной коррозионной стойкости, хроматирование может служить как окончательное защитное покрытие конструкций из алюминия, однако основным его назначением является подготовка поверхности под окраску. Этот процесс широко применяется во всем мире. Сокращенно процесс можно представить так:

Обезжиривание и кислотное травление – Промывка – Хроматирование – Промывка

или более развернутый процесс:

Щелочное обезжиривание – Промывка – Травление – Промывка – Хроматирование – Промывка

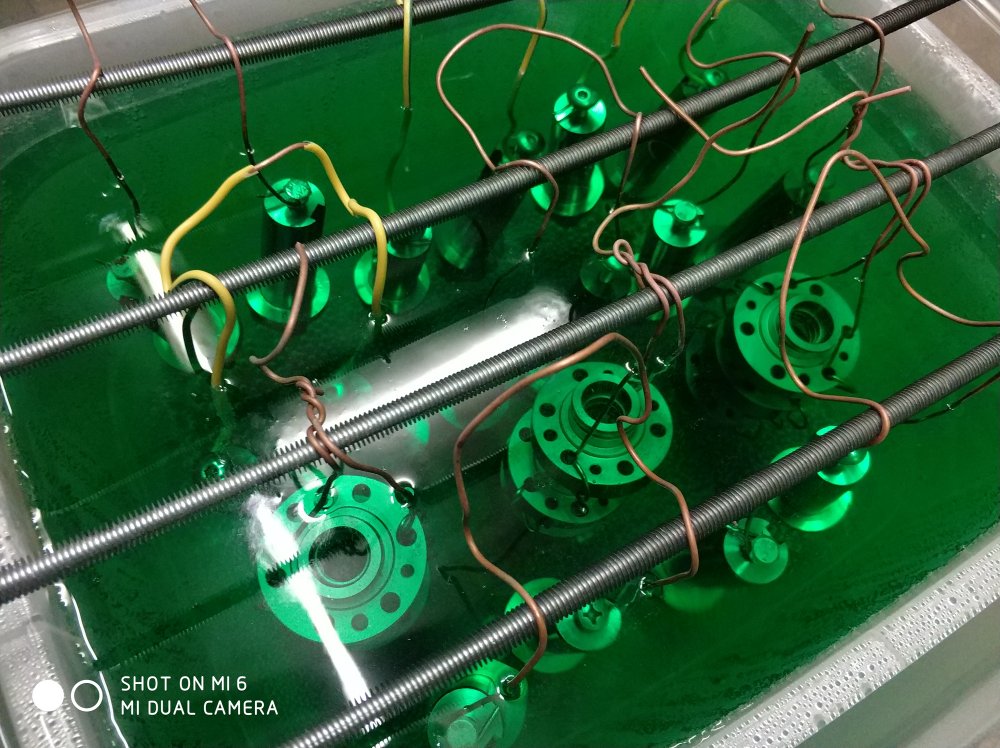

Зеленое хроматирование

Процесс зеленого хроматирования называют также фосфорным хроматированием, при котором на поверхности алюминия образуется аморфная пленка фосфата хрома. Получаемые в этом процессе пленки, в зависимости от удельной массы (0,1-2,0 г/м2), по цвету могут быть от бесцветных до ярко-зелёных. В отличии от желтого хроматирования, покрытия на основе фосфата хрома не содержат шестивалентного хрома и могут применяться в пищевой промышленности. Зеленое хроматирование применяют как для окончательной защиты поверхности, так и перед нанесением лакокрасочного покрытия. Процесс обработки практически аналогичен процессу желтого хроматирования.

Зеленое хроматирование применяют как для окончательной защиты поверхности, так и перед нанесением лакокрасочного покрытия. Процесс обработки практически аналогичен процессу желтого хроматирования.

Безхромная обработка

По причине того, что описанные выше методы обработки поверхности содержат хром, в течение последнего десятилетия ведутся интенсивные исследования, целью которых является замена технологий содержащих хром. Только некоторые из этих исследований получили признание (QUALICOAT или GSB), а также промышленное применение. Фторсодержащие соединения таких металлов как Zn и Ti – это наиболее известные и исследованные безхромные технологии. Соответствующий подбор процесса предварительной обработки (обезжиривание и травление), а также тщательный контроль всех растворов, являются гарантом получения отличного результата, неудобство заключается лишь в том, что полученные пленки бесцветны.

Протекание процесса аналогично, как и при хроматировании:

Щелочное обезжиривание – Промывка – Травление – Промывка – Конверсионная обработка (Zn/Ti) – Промывка.

SAM (Self Assembling Molecules) – это запатентованная и внедренная в производство фирмой Chemetall технология, основывающаяся на образовании на поверхности алюминия мономолекулярной пленки, которая в случае образования фторсодержащих соединений Zn/Ti – бесцветна. С точки зрения химической обработки поверхности, эта технология является революционной, так как удельный вес такой пленки определяется в нанометрах, а расход – мг/м2. Она не требует также последующей промывки.

Раствор SAM не содержит тяжелых металлов, фторсодержащих, ускорителей и других опасных соединений. Сушка протекает при температуре 85 – 135 0С.

Технология процесса SAM аналогична процессу хроматирования или других безхромных процессов, а простейший процесс принимает вид:

Обезжиривание и Травление – Промывка – Промывка деминерализованной водой – SAM.

Силаны – растворы на основе кремнийорганических соединений, также могут применяться для подготовки алюминиевой поверхности под окраску. По отношению к описанной выше технологии, они отличаются функциональными группами, задачей которых является обеспечение достаточной коррозионной стойкости и адгезии к подложке.

Железофосфатирование

Железофосфатное покрытие создает на поверхности алюминия очень тонкую оксидную пленку. Такая обработка не в состоянии обеспечить качественную защиту и поэтому воспринимается как обезжиривание, а не конверсионное покрытие. Однако внедренные в последнее время пассивирующие растворы (циркониевые, полимерные или силаны) дополнили этот упрощенный процесс обработки и гарантируют получение хороших результатов. Однако они не являются технологиями, предназначенными для обработки алюминиевых профилей, а быстрее всего будут применяться в энергетике и автостроении.

Цинкфосфатирование

Все больше производителей автомобилей склоняются к тому, чтобы вводить в конструкцию алюминий с целью уменьшения веса и снижения, в результате, расхода топлива. Процесс цинк-фосфатного покрытия модифицировали до такой степени, что стало возможным обрабатывать одновременно кузова, изготовленные из оцинкованной стали и алюминия. Примененные нововведения касаются в одинаковой степени состава и ведения технологического процесса. На сегодняшний день можно обрабатывать до 80% поверхности алюминия без отрицательного воздействия на качество обработки стальной поверхности или поверхности, покрытой цинком. При этом следует помнить, что ионы алюминия часто блокируют процесс фосфатирования.

На сегодняшний день можно обрабатывать до 80% поверхности алюминия без отрицательного воздействия на качество обработки стальной поверхности или поверхности, покрытой цинком. При этом следует помнить, что ионы алюминия часто блокируют процесс фосфатирования.

Полимерная обработка

Технология описана в разделе посвященному оцинкованной стали. Полученные результаты по коррозионной стойкости и адгезии краски, являются очень хорошими, но эта обработка является более дорогой альтернативой, чем хроматирование алюминиевых профилей перед окраской.

Полученные результаты сводятся к следующему техпроцессу:

Обезжиривание и Травление – Промывка – Промывка деминерализованной водой – Полимерная обработка.

Процесс подготовки поверхности под окраску оказывает большое влияние на качество последней. Стоимость подготовки поверхности в несколько раз ниже стоимости окраски. Однако нельзя игнорировать качество подготовки поверхности перед окраской, так как это может в конечном результате привести (и приводило) к большим финансовым потерям. В настоящее время потребители ждут многолетних гарантий, поэтому и производитель, и его окрасочное производство должны быть готовыми выполнить эти требования.

В настоящее время потребители ждут многолетних гарантий, поэтому и производитель, и его окрасочное производство должны быть готовыми выполнить эти требования.

Марек Будзишевский

Chemetall Polska

ПОДГОТОВКА

Что такое конверсионное покрытие из хромата алюминия?

Хроматные конверсионные покрытия на алюминии также известны как желтый бондерит, иридит и алодин или химическая пленка. Они используются для повседневных алюминиевых компонентов, оборудования, автомобильных колес, радиаторов и аэрокосмических приложений (корпуса самолетов, боковые и торсионные стойки, амортизаторы, системы управления полетом и шасси). Хроматное конверсионное покрытие наносится окунанием, распылением или кистью, а толщина покрытия не влияет на размеры детали с покрытием. Если нанести на поверхность перед грунтовкой, это может улучшить адгезию как грунтовки, так и краски.

Что такое хроматное конверсионное покрытие?

Хроматное конверсионное покрытие — это процесс преобразования свойств поверхности алюминия, в отличие от гальванического покрытия, при котором на поверхность алюминия наносится покрытие. Обычно он используется для пассивации сплавов магния, меди, серебра, олова, цинка, алюминия и стали. Его также можно использовать в качестве декоративной отделки, грунтовки, ингибитора коррозии или для сохранения электропроводности. Хромат не приводит к измеримым отложениям на деталях и обеспечивает превосходную коррозионную стойкость. Хроматное покрытие сводит к минимуму окисление поверхности и используется в качестве грунтовки для нанесения клея или краски.

Обычно он используется для пассивации сплавов магния, меди, серебра, олова, цинка, алюминия и стали. Его также можно использовать в качестве декоративной отделки, грунтовки, ингибитора коррозии или для сохранения электропроводности. Хромат не приводит к измеримым отложениям на деталях и обеспечивает превосходную коррозионную стойкость. Хроматное покрытие сводит к минимуму окисление поверхности и используется в качестве грунтовки для нанесения клея или краски.

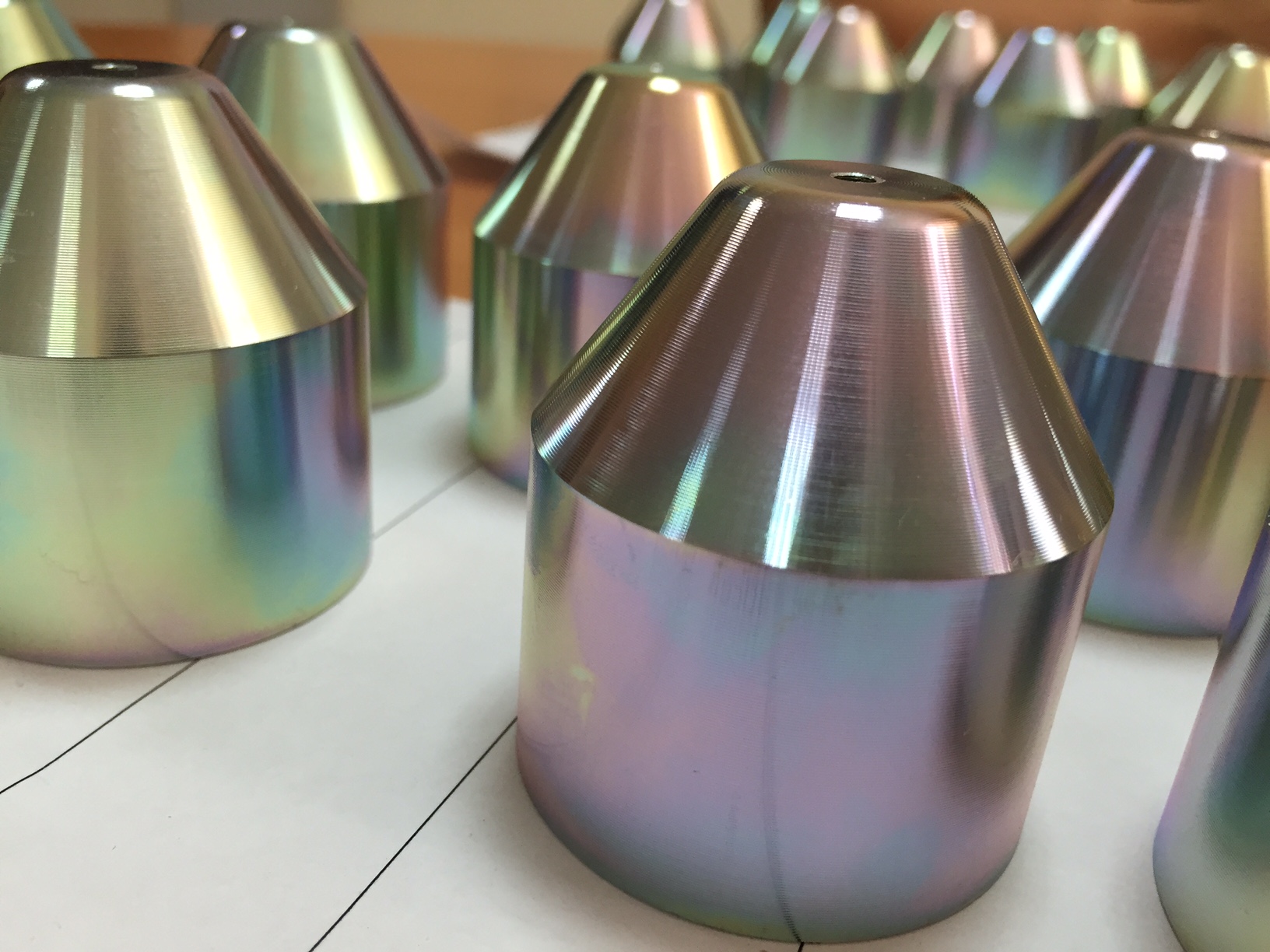

Процесс назван в честь шестивалентного хрома, хромата, содержащегося в хромовой кислоте, которая строго регулируется, поскольку она токсична. Процессы на основе нешестивалентного хрома в настоящее время становятся все более доступными на коммерческом уровне. Хроматные конверсионные покрытия обычно узнаются по характерному зеленовато-желтому переливающемуся цвету.

Все зависит от конкретного сплава Хромированный

На современном рынке существует несколько отличных коммерческих конверсионных покрытий, а также есть несколько поддельных (которые даже не содержат солей хрома). Например, покрытия, оставляющие желтый цвет, изготавливаются на основе перманганата калия. Если оставить их открытыми, эти процессы не обеспечивают никакой защиты от коррозии.

Например, покрытия, оставляющие желтый цвет, изготавливаются на основе перманганата калия. Если оставить их открытыми, эти процессы не обеспечивают никакой защиты от коррозии.

Внешний вид хроматного конверсионного покрытия зависит от хромируемого сплава. Пять различных сплавов, обработанных с одинаковой предварительной обработкой и нанесением хромата, могут дать пять различных оттенков химической пленки. Например, самые большие несоответствия и вариации обычно наблюдаются в литых алюминиевых сплавах. Цвет и однородность будут варьироваться от одного сплава к другому, а также от протравленной поверхности к полированной поверхности.

Далее, от конкретного хромируемого сплава также зависит коррозионная стойкость. Чем чище алюминиевый сплав, тем лучше продукт выдержит испытание на коррозию. То же самое хроматное конверсионное покрытие, нанесенное на алюминиевый сплав, может выдерживать более 200 часов при испытаниях в нейтральной соли в соответствии с ASTM B117. Это резко контрастирует с литым алюминиевым сплавом с содержанием кремния более 1 процента, который прослужит менее 24 часов в тех же условиях.

По мере повышения pH реакция покрытия замедляется, что может привести к тому, что покрытие станет очень светлым. Если рН снижается, реакция ускоряется, что может привести к образованию порошкообразного покрытия, которое стирается.

Конверсионные покрытия на основе хромата алюминия улучшают внешний вид металла, а также служат отличной основой для клеев, красок и других материалов, требующих адгезии.

Если вас интересует конверсионное покрытие из хромата алюминия или у вас есть вопросы о процессах, которые мы используем, свяжитесь с нами.

Конверсионное покрытие из хромата алюминия | Advanced Plating Technologies

Услуги электролитического покрытия » Конверсионные покрытия из хромата алюминия

Конверсионные покрытия из хромата алюминия в соответствии с MIL-C-5541 (MIL-DTL-5541) и ASTM B449-93

** Компания Advanced Plating Technologies больше не предлагает услуги хроматирования в качестве окончательной отделки. Пожалуйста, используйте приведенный ниже контент только для справки **

Пожалуйста, используйте приведенный ниже контент только для справки **

Процесс хроматирования позволяет получить прозрачную переливчатую или слегка золотистую переливчатую пленку с низким контактным сопротивлением. Коррозионные характеристики нашего конверсионного покрытия из хромата алюминия соответствуют характеристикам традиционных шестивалентных процессов и в значительной степени зависят от конкретного сплава, на который наносится конверсионное покрытие из хромата алюминия.

Конверсионные покрытия из хромата алюминия улучшают коррозионную стойкость деформируемых, термообрабатываемых и литых алюминиевых сплавов, обеспечивая при этом превосходную основу для последующей окраски или порошкового покрытия.

Конверсионные покрытия из хромата алюминия – Свойства конверсионных покрытий из хромата алюминия

** Компания Advanced Plating Technologies больше не предлагает услуги хроматирования в качестве окончательной отделки. Пожалуйста, используйте приведенный ниже контент только для справки **

Пожалуйста, используйте приведенный ниже контент только для справки **

Конверсионные покрытия из хромата алюминия, часто называемые химическими пленками или торговыми названиями Alodine или Irridite, , образуют тонкое покрытие толщиной от 0,00001 до 0,00004 дюйма. Конверсионные покрытия из хромата алюминия имеют аморфную структуру с гелеобразным составом, гидратированным водой. Эта характеристика придает конверсионным покрытиям из хромата алюминия уникальную характеристику самовосстановления в случае появления царапин или истирания. Металл, оголенный царапиной, медленно покрывается растворимым хроматом с участков, прилегающих к царапине.

Из-за того, что конверсионные покрытия из хромата алюминия чрезвычайно тонкие, практически невозможно измерить толщину покрытия или адгезию. Как правило, адгезию конверсионного покрытия из хромата алюминия можно определить путем оценки вторичной краски, нанесенной на хромированный алюминий. Стандартные испытания такого рода рассматриваются в методах испытаний ASTM D3359 или ISO 2409.

Электрическое контактное сопротивление конверсионных покрытий из хромата алюминия низкое, при этом покрытия класса 3 согласно MIL-C-5541 являются самыми низкими. Типичное контактное сопротивление конверсионных покрытий из хромата алюминия класса 3 составляет менее 5000 мкОм на квадратный дюйм при нанесении. Шероховатость поверхности и плоскостность испытуемых образцов могут оказать существенное влияние на это значение.

Коррозионная стойкость конверсионных покрытий из хромата алюминия сильно зависит от конкретного используемого сплава. Как правило, чем чище алюминиевый сплав, тем лучше хроматированный продукт покажет себя в коррозионных испытаниях. Например, одно и то же конверсионное покрытие из хромата алюминия, нанесенное на деформируемый алюминиевый сплав (например, серии 1100), может выдерживать более 200 часов при испытаниях в нейтральной соли в соответствии с ASTM B117 по сравнению с менее чем 24 часами для литого алюминиевого сплава с содержанием кремния, превышающим 1%.

Внешний вид конверсионных покрытий из хромата алюминия также во многом зависит от конкретного хроматируемого сплава. Фактически, пять уникальных сплавов, обработанных последовательной предварительной обработкой и нанесением хромата, могут дать пять различных оттенков химической пленки. Литейные алюминиевые сплавы обычно имеют самые большие различия и несоответствия во внешнем виде из-за высокого процента легирующих компонентов в марках литого алюминия. ASTM B449-93 особо отмечает этот момент в разделе 4.2, заявляя: «Следует отметить, что цвет и однородность цвета будут несколько различаться между одним сплавом и другим, а также от полированной поверхности до протравленной поверхности».

Конверсионные покрытия из хромата алюминия. Технические характеристики

Двумя наиболее распространенными сертифицированными конверсионными покрытиями из хромата алюминия являются MIL-C-5541 и ASTM B449. Краткое описание услуг по хроматированию в соответствии со спецификациями ASTM и MIL выглядит следующим образом:

Покрытия для преобразования хромата алюминия в соответствие с MIL-C-5541 (MIL-DTL-5541)

Тип I — составы, содержащие шестивалентный хром

Тип II — составы не содержащие шестивалентного хрома

Класс 1A – Для максимальной защиты от коррозии, окрашенные или неокрашенные

Класс 3 – Для защиты от коррозии там, где требуется низкое электрическое сопротивление г/ m2) Защита от коррозии

1 Желто-коричневый 0,4–2 г/м2 до желтого от 0,1 до 0,4 г/м2 Умеренная, как база для краски

3 Бесцветный < 0,1 г/м2 Декоративный, легкий

4 г/м2 Умеренная, как у Paint Base

Узнайте об APT

Видео компании APT

Компания Advanced Plating Technologies, основанная в 1948 году, представляет собой мастерскую по обработке металлов для обработки поверхности, которая специализируется на токопроводящих и функциональных покрытиях для целого ряда отраслей промышленности с высокими требованиями.