Хромирование крупногабаритных валов: Хромирование вала

Содержание

Способ гальвано-механического хромирования цилиндрических изделий

Изобретение относится к области гальванотехники. Способ включает механическое воздействие на обрабатываемое изделие в процессе электролиза при плотности тока 10-500 А/дм2 инструментом, при его относительном перемещении относительно обрабатываемого изделия и вращении изделия, при этом механическое воздействие осуществляют при частоте вращения изделия 60-120 об/мин и температуре электролита 50-70°С инструментом, выполненным в виде свободно вращающихся и свободно перемещающихся относительно собственной оси роликов, с наименьшим углом между осью обрабатываемого изделия и осями роликов в пределах 20-90° и весом каждого из роликов в пределах 1-50 г, причем перемещение инструмента относительно обрабатываемого изделия осуществляют со скоростью 15-250 двойных ходов/мин и амплитуде перемещения инструмента, определяемой по формуле: A=D÷2D, где А — амплитуда перемещения инструмента, D — максимальный диаметр ролика. Технический результат: создание способа гальвано-механического хромирования цилиндрических изделий, обеспечивающего получение более качественного покрытия. 3 з.п. ф-лы, 1 табл.

Технический результат: создание способа гальвано-механического хромирования цилиндрических изделий, обеспечивающего получение более качественного покрытия. 3 з.п. ф-лы, 1 табл.

Изобретение относится к области защитных металлических покрытий и может быть использовано в области машиностроения, в частности для получения износостойких хромовых покрытий. Изобретение может быть использовано при изготовлении и ремонте как пустотелых цилиндрических изделий, например труб, гидравлических цилиндров, так и сплошных цилиндрических изделий в виде стержней и валов, а также длинномерных цилиндрических изделий, предназначенных для работы в жестких коррозионных условиях. Такими изделиями могут быть, например, штоки амортизаторов гусеничных и транспортных машин, штоки шахтной гидравлической крепи и других трущихся и изнашивающихся деталей различных машин.

В современном машиностроении и ремонтном производстве широко применяется гальвано-механическое хромирование для повышения износостойкости трущихся деталей и для восстановления размеров деталей, заниженных из-за износа или нарушения технологии их обработки. Обычно для этих целей применяют толстые (более 0,1 мм) хромовые покрытия, наращиваемые при значительных плотностях тока для ускорения процесса. К таким покрытиям применяют комплекс требований, которым все известные способы получения хромовых покрытий удовлетворяют только частично. Прежде всего, недостатком большинства способов является то, что по мере роста толщины покрытия шероховатость его резко увеличивается. Для ее устранения требуется трудоемкая операция шлифования поверхности покрытия, при которой неизбежно резко увеличивается микротрещиноватость, пористость покрытия, являющаяся причиной недостаточной коррозионной стойкости и защитной способности хромовых покрытий. После шлифования получается микрорельеф покрытия, который способствует быстрому износу контртела, например резинового уплотнения на штоке амортизаторов.

Обычно для этих целей применяют толстые (более 0,1 мм) хромовые покрытия, наращиваемые при значительных плотностях тока для ускорения процесса. К таким покрытиям применяют комплекс требований, которым все известные способы получения хромовых покрытий удовлетворяют только частично. Прежде всего, недостатком большинства способов является то, что по мере роста толщины покрытия шероховатость его резко увеличивается. Для ее устранения требуется трудоемкая операция шлифования поверхности покрытия, при которой неизбежно резко увеличивается микротрещиноватость, пористость покрытия, являющаяся причиной недостаточной коррозионной стойкости и защитной способности хромовых покрытий. После шлифования получается микрорельеф покрытия, который способствует быстрому износу контртела, например резинового уплотнения на штоке амортизаторов.

Известен способ гальвано-механического хромирования, заключающийся в том, что в процессе электроосаждения хрома на получаемое покрытие периодически воздействуют по заданному режиму вращающейся хонинговальной головкой, изготовленной из нерастворимого при анодной поляризации металла и являющейся анодом гальванической ванны. Вращение хонинговальной головки создает интенсивное перемешивание электролита, что позволяет применять высокую катодную плотность тока. Воздействие хонов на покрытие позволяет достичь равномерности покрытия и получить 10-11 класс чистоты. См. патент США №3769181. Метод одновременного нанесения гальванического покрытия и обработки металлической поверхности, Кл. 204-26, заявленное 21.07.71, опубликованное 30.10.73.

Вращение хонинговальной головки создает интенсивное перемешивание электролита, что позволяет применять высокую катодную плотность тока. Воздействие хонов на покрытие позволяет достичь равномерности покрытия и получить 10-11 класс чистоты. См. патент США №3769181. Метод одновременного нанесения гальванического покрытия и обработки металлической поверхности, Кл. 204-26, заявленное 21.07.71, опубликованное 30.10.73.

Недостатком этого способа является то, что зернистость абразива определяет степень шероховатости поверхности покрытия. Применяемые в этом случае тонкозернистые абразивы характеризуются невысокой скоростью съема и не могут поэтому сгладить неровности покрытия, нарастающие с большой скоростью при высоких плотностях тока. Таким образом, в этом случае получается недостаточно высокое качество покрытия.

Наиболее близким к заявляемому способу по назначению, технической сущности и достигаемому результату является способ гальвано-механического хромирования цилиндрических изделий, принятый заявителем в качестве прототипа, включающий механическое воздействие инструментом на обрабатываемое изделие в процессе электролиза при плотности тока 10-500 А/дм2, при его относительном перемещении относительно обрабатываемого изделия и вращении изделия или инструмента. Механическое воздействие осуществляют инструментом из минералокерамики с полированной поверхностью при давлении 0,05-3 МПа. При этом относительное перемещение инструмента относительно обрабатываемого изделия осуществляют со скоростью 30-200 двойных ходов/мин, механическое воздействие осуществляют при окружной скорости вращения инструмента или изделия 0,9-5 м/мин и температуре электролита 58°С или 18-30°С в зависимости от состава электролита. См. авторское свидетельство СССР №875888. Способ хромирования, МПК C25D 5/22, заявленное 09.01.78, опубликованное 07.09.83.

Механическое воздействие осуществляют инструментом из минералокерамики с полированной поверхностью при давлении 0,05-3 МПа. При этом относительное перемещение инструмента относительно обрабатываемого изделия осуществляют со скоростью 30-200 двойных ходов/мин, механическое воздействие осуществляют при окружной скорости вращения инструмента или изделия 0,9-5 м/мин и температуре электролита 58°С или 18-30°С в зависимости от состава электролита. См. авторское свидетельство СССР №875888. Способ хромирования, МПК C25D 5/22, заявленное 09.01.78, опубликованное 07.09.83.

Использование данного способа позволяет получить согласно авторскому свидетельству более качественное хромовое покрытие, а именно 14-ого класса чистоты поверхности, с микротвердостью 850-1250 кгс/мм2, износостойкостью 1,6 мг, сцеплением с основным металлом 25-30%, равномерностью распределения покрытия по длине 2-5 мкм, при разности потенциалов между инструментом и образцом 1,8 В.

Недостатком известного способа является то, что он не всегда позволяет получить качественное покрытие, которое указано в авторском свидетельстве.

При использовании способа возможно получение некачественного покрытия с недостаточной равномерностью распределения покрытия по длине изделия, недостаточной толщины и чистоты поверхности, микротвердости, износостойкости и сцепления с основным металлом.

Это объясняется тем, что в данном способе не предусмотрено использование регулируемого контактного давления на обрабатываемую поверхность, то есть не предусмотрено использование инструмента, выполненного в виде свободно вращающихся и свободно перемещающихся относительно собственной оси роликов заданного веса, расположенных под углом относительно оси обрабатываемого изделия, которые производят более качественное выглаживание как внутренней, так и наружной цилиндрической поверхности.

Вместе с тем, представленные режимы не являются оптимальными и не всегда обеспечивают получение более качественного покрытия.

Кроме того, данный способ не приспособлен для хромирования длинномерных цилиндрических изделий, что также является его недостатком.

В способе не предусмотрено измерение толщины покрытия в процессе его нанесения, что также приводит в некоторых случаях к получению покрытия заниженной или завышенной толщины, что отрицательно сказывается на качестве получаемых покрытий и ограничивает использование данного способа.

Технической задачей, решаемой изобретением, является создание способа гальвано-механического хромирования цилиндрических изделий, обеспечивающего получение более качественного покрытия за счет осуществления регулируемого контактного давления на обрабатываемую поверхность и применения более оптимальных режимов осуществления способа.

Кроме того, технической задачей данного способа является хромирование длинномерных цилиндрических изделий и получение покрытий строго заданной толщины.

Для достижения указанной технической задачи в известном способе гальвано-механического хромирования цилиндрических изделий, включающем механическое воздействие инструментом на обрабатываемое изделие в процессе электролиза при плотности тока 10-500 А/дм2, при его относительном перемещении относительно обрабатываемого изделия и вращении изделия, согласно изобретению механическое воздействие осуществляют при частоте вращения изделия 60-120 об/мин и температуре электролита 50-70°С инструментом, выполненным в виде свободно вращающихся и свободно перемещающихся относительно собственной оси роликов, с наименьшим углом между осью обрабатываемого изделия и осями роликов в пределах 20-90° и весом каждого из роликов в пределах 1-50 г, при этом перемещение инструмента относительно обрабатываемого изделия осуществляют со скоростью 15-250 двойных ходов/мин и амплитуде перемещения инструмента, определяемой по формуле:

А=D÷2D, где

А — амплитуда перемещения инструмента,

D — максимальный диаметр ролика.

В частных случаях исполнения изобретение характеризуется следующими признаками.

Согласно изобретению максимальное относительное перемещение роликов вдоль собственной оси не больше длины ролика.

Согласно изобретению механическое воздействие осуществляют на поддерживаемое цилиндрическое изделие.

Согласно изобретению в процессе хромирования осуществляют периодическое измерение толщины покрытия.

Качественное хромовое покрытие получают за счет того, что осуществляется регулируемое контактное давление на обрабатываемую поверхность.

За счет свободного вращения и свободного перемещения роликов с наименьшим углом между осью обрабатываемого изделия и осями роликов в пределах 20-90° и весом каждого из роликов в пределах 1-50 г обеспечивается регулируемое углом наклона и весом роликов в указанном диапазоне механическое воздействие на покрываемую поверхность изделия. При этом за счет сил трения и перемещения инструмента свободное вращение и свободное перемещение позволяют постоянно менять зону контакта, при этом большая часть поверхности роликов участвует в обработке. Точка контакта размывается по поверхности роликов, в результате пятно размыва увеличивается до 2-5 мм и улучшается качество обрабатываемой поверхности. Одновременно уменьшается износ роликов и увеличивается ресурс работы. При этом относительное перемещение инструмента относительно обрабатываемого изделия осуществляют со скоростью 15-250 двойных ходов/мин и амплитуде перемещения инструмента, определяемой в зависимости от диаметра ролика по формуле А=D÷2D. Все это способствует наилучшему выглаживанию «гребешков» хрома, образующихся при нанесении покрытия, и обеспечивает получение покрытия, равномерно распределенного по длине изделия, необходимую микротвердость, износостойкость и сцепление с основным металлом. В результате обеспечивается получение более качественного покрытия при нанесении его как на внутреннюю, так и на внешнюю цилиндрическую поверхность обрабатываемого изделия.

Точка контакта размывается по поверхности роликов, в результате пятно размыва увеличивается до 2-5 мм и улучшается качество обрабатываемой поверхности. Одновременно уменьшается износ роликов и увеличивается ресурс работы. При этом относительное перемещение инструмента относительно обрабатываемого изделия осуществляют со скоростью 15-250 двойных ходов/мин и амплитуде перемещения инструмента, определяемой в зависимости от диаметра ролика по формуле А=D÷2D. Все это способствует наилучшему выглаживанию «гребешков» хрома, образующихся при нанесении покрытия, и обеспечивает получение покрытия, равномерно распределенного по длине изделия, необходимую микротвердость, износостойкость и сцепление с основным металлом. В результате обеспечивается получение более качественного покрытия при нанесении его как на внутреннюю, так и на внешнюю цилиндрическую поверхность обрабатываемого изделия.

Осуществление максимального относительного перемещения роликов вдоль собственной оси на длине, не большей длины ролика, обеспечивает размыв пятна контакта в обе стороны, что также повышает качество покрытия.

Осуществление механического воздействия на поддерживаемое цилиндрическое изделие обеспечивает возможность обработки длинномерных цилиндрических изделий.

Кроме того, в процессе хромирования осуществляют измерение толщины покрытия, которое осуществляют периодически, чтобы не повредить покрытие. Это позволяет стабильно получать покрытие необходимой толщины, что также повышает качество наносимого покрытия.

Процесс гальвано-механического хромирования проводят на специальной установке, обеспечивающей нанесение хромового покрытия на обрабатываемую поверхность цилиндрического изделия с одновременным механическим воздействием на осаждаемый слой хрома.

Установка должна обеспечивать надежный электрический контакт обрабатываемого изделия с источником технологического тока, осуществляемый через систему коммутации установки.

Конструкция установки должна обеспечивать возможность вращения хромируемого изделия и возвратно-поступательного движения инструмента с необходимым поджимом роликов (рабочих элементов) инструмента к обрабатываемой поверхности с целью непрерывного механического воздействия их на хромируемую поверхность в течение всего процесса. При этом наименьший угол между осью обрабатываемого изделия и осями роликов обеспечивается в пределах 20-90° и вес каждого из роликов в пределах 1-50 г.

При этом наименьший угол между осью обрабатываемого изделия и осями роликов обеспечивается в пределах 20-90° и вес каждого из роликов в пределах 1-50 г.

Конструкция инструмента должна обеспечивать в процессе хромирования надежный постоянный контакт его роликов с хромируемой поверхностью изделия. Для обработки внутренних цилиндрических поверхностей ролики инструмента должны быть выполнены со сферической наружной поверхностью. Для обработки наружных цилиндрических поверхностей ролики должны быть выполнены цилиндрическими. При этом ролики выполняют из нетокопроводящего материала необходимой твердости, например из керамики.

Установка должна предусматривать два положения — загрузочное и рабочее. В загрузочном положении конструкция установки должна обеспечивать быстрый монтаж и демонтаж обрабатываемых изделий в центрах вне зоны контакта с электролитом. В рабочем положении инструмент находится в контакте с обрабатываемой поверхностью изделия, которое омывается электролитом. Обрабатываемой поверхностью могут быть как внутренние, так и наружные цилиндрические поверхности.

Элементы конструкции установки, контактирующие с электролитом, должны выполняться из химически стойких материалов. Остальные элементы конструкции должны быть надежно защищены покрытием, стойким к парам хромовой кислоты.

Конструкция установки обеспечивает максимальное относительное перемещение роликов вдоль собственной оси на длине, не превышающей длины ролика.

При обработке длинномерных цилиндрических изделий корпус изделия поддерживается, например, посредством опорных роликов, расположенных вне ванны с электролитом, и изделие может перемещаться в ванне по мере нанесения хромового покрытия.

Для получения хромовых покрытий строго заданной толщины предусмотрено периодическое измерение толщины покрытия, например, посредством датчиков индукционного типа.

Предложенный способ заключается в том, что перед хромированием производят анодное активирование обрабатываемой поверхности изделия в электролите хромирования при вращении изделия. После чего производят гальвано-механическое хромирование.

Гальвано-механическое хромирование цилиндрических длинномерных изделий производят в электролите состава, г/л:

| ангидрид хромовый | 180-220 |

| кислота серная | 2,2-2,5 |

| Cr2O3 | 2-8 |

| Fe3+ | до 8 |

Через 0,5-2 мин после включения катодного тока на ванне устанавливают плотность тока 10-500 А/дм2. Одновременно с этим к поверхности обрабатываемого цилиндрического длинномерного изделия, поддерживаемого посредством опорных роликов, расположенных вне ванны с электролитом, подводят инструмент, выполненный в виде свободно вращающихся и свободно перемещающихся относительно собственной оси роликов из керамики, с наименьшим углом между осью обрабатываемого изделия и осями роликов в пределах 20-90° и весом каждого из роликов в пределах 1-50 г.

Далее воздействуют на изделие при скорости возвратно-поступательного перемещения инструмента относительно обрабатываемого изделия 15-250 двойных ходов/мин и амплитуде перемещения инструмента, определяемой в зависимости от диаметра ролика по формуле: А=D÷2D. Механическое воздействие осуществляют при давлении в зависимости от веса роликов в пределах 1-50 г. Частота вращения поддерживаемого изделия 60-120 об/мин и температура электролита 50-70°С.

Механическое воздействие осуществляют при давлении в зависимости от веса роликов в пределах 1-50 г. Частота вращения поддерживаемого изделия 60-120 об/мин и температура электролита 50-70°С.

При этом максимальное перемещение роликов вдоль собственной оси осуществляют на длине, не большей длины ролика.

По мере нанесения хромового покрытия изделие в ванне перемещается. Выход хрома по току обеспечивается до 30%. Причем в процессе хромирования осуществляют периодическое измерение толщины покрытия, например, посредством индукционных датчиков.

Пример: после проведения анодного активирования подавался ток плотностью 10, 300, 500 А/дм2, затем производилось воздействие на обрабатываемую поверхность инструментом, выполненным в виде свободно вращающихся и свободно перемещающихся относительно собственной оси керамических роликов весом 1, 25, 50 г, с наименьшим углом между осью обрабатываемого изделия и осями роликов в пределах 20, 45, 90°. При этом максимальное перемещение роликов относительно собственной оси не превышало длины ролика. Инструмент перемещался относительно поверхности изделия со скоростью 15, 123, 250 двойных ходов/мин и амплитудой перемещения, определяемой по формуле: А=D, А=1,5D, А=2D. Весь процесс хромирования протекал при вращении поддерживаемого цилиндрического изделия с частотой 60, 90, 120 об/мин и температурой электролита 50, 60, 70°С. Процесс измерения толщины получаемого покрытия, например, индукционными датчиками происходил непосредственно в процессе хромирования через определенные интервалы времени.

Инструмент перемещался относительно поверхности изделия со скоростью 15, 123, 250 двойных ходов/мин и амплитудой перемещения, определяемой по формуле: А=D, А=1,5D, А=2D. Весь процесс хромирования протекал при вращении поддерживаемого цилиндрического изделия с частотой 60, 90, 120 об/мин и температурой электролита 50, 60, 70°С. Процесс измерения толщины получаемого покрытия, например, индукционными датчиками происходил непосредственно в процессе хромирования через определенные интервалы времени.

При этом толщина покрытия составляла 1-400 мкм и более. После завершения процесса хромирования осуществили двойную промывку заготовки водой: непосредственно в ванне и после ее выгрузки. При необходимости можно осуществить процесс обезводороживания.

Контроль качества износостойкого хромового покрытия, осажденного гальвано-механическим способом, производится в соответствии с ГОСТ 9.301-86, 9.302-88 на внешний вид, толщину слоя хрома, прочность сцепления хрома. Микротвердость контролируется в соответствии с ГОСТ 9450-76. Параметры шероховатостей контролируются измерителем шероховатости TR200, профилографами-профилометрами модели 201 или другими аналогичного типа.

Параметры шероховатостей контролируются измерителем шероховатости TR200, профилографами-профилометрами модели 201 или другими аналогичного типа.

В результате проведения серии испытаний были получены следующие результаты.

| Таблица | |

| Основные физико-химические свойства хромовых покрытий, полученных предложенным способом | |

| Наименование показателей | Числовое значение |

| 1 | 2 |

| Твердость хромового покрытия, МПа | 80-120 |

| Шероховатость поверхности (при толщине покрытия 1-400 мкм) по Ra мкм, не ниже | 0,2 |

| Внутреннее напряжение в покрытии, МПа | 3,7-4,0 (сжатие) |

| Неравномерность осаждения хрома по длине детали, при толщине покрытия 1-400 мкм, мкм | 2-5 |

| Адгезия к основному металлу, определенная по проценту осыпания покрытия после сжатия цилиндрического образца 15 мм, длиной 30 мм, на 1/3 высоты, % | 25-30 |

| Коррозионная стойкость покрытия в трехпроцентном растворе NaCl, начало коррозии, сут, не менее | 61 |

| Удельный износ покрытия при стендовых испытаниях амортизаторов (режим испытаний): | (2,8-3,0)·10-9 |

| частота колебаний | — 100 кол/мин; |

| ход поршня | — 100 мм; |

| скорость перемещения поршня | — 0,52 м/с; |

| температура амортизаторов во время испытаний | — 60-100°С), мм/цикл |

| Толщина покрытия, мкм, и более | 1-400 |

Таким образом, заявляемый способ гальвано-механического хромирования цилиндрических изделий обеспечивает получение более качественного покрытия при обработке цилиндрических, в том числе и длинномерных цилиндрических, изделий. Это достигается за счет применения инструмента, выполненного в виде свободно вращающихся и свободно перемещающихся относительно собственной оси роликов заданного веса, расположенных под углом относительно оси обрабатываемого изделия, и более оптимальных режимов осуществления способа. Данный способ позволяет осуществлять также хромирование длинномерных цилиндрических изделий и обеспечивает получение покрытий строго заданной толщины. При этом за счет уменьшения износа роликов увеличивается ресурс их работы, что положительно сказывается на применении способа.

Это достигается за счет применения инструмента, выполненного в виде свободно вращающихся и свободно перемещающихся относительно собственной оси роликов заданного веса, расположенных под углом относительно оси обрабатываемого изделия, и более оптимальных режимов осуществления способа. Данный способ позволяет осуществлять также хромирование длинномерных цилиндрических изделий и обеспечивает получение покрытий строго заданной толщины. При этом за счет уменьшения износа роликов увеличивается ресурс их работы, что положительно сказывается на применении способа.

1. Способ гальвано-механического хромирования цилиндрических изделий, включающий механическое воздействие на обрабатываемое изделие в процессе электролиза при плотности тока 10-500 А/дм2 инструментом, при его относительном перемещении относительно обрабатываемого изделия и вращении изделия, отличающийся тем, что механическое воздействие осуществляют при частоте вращения изделия 60-120 об/мин и температуре электролита 50-70°С инструментом, выполненным в виде свободно вращающихся и свободно перемещающихся относительно собственной оси роликов, с наименьшим углом между осью обрабатываемого изделия и осями роликов в пределах 20-90° и весом каждого из роликов в пределах 1-50 г, причем перемещение инструмента относительно обрабатываемого изделия осуществляют со скоростью 15-250 двойных ходов/мин и амплитуде перемещения инструмента, определяемой по формуле:

A=D÷2D,

где А — амплитуда перемещения инструмента;

D — максимальный диаметр ролика.

2. Способ по п.1, отличающийся тем, что максимальное относительное перемещение роликов вдоль собственной оси не больше длины ролика.

3. Способ по п.1, отличающийся тем, что механическое воздействие осуществляют на поддерживаемое цилиндрическое изделие.

4. Способ по одному из пп.1-3, отличающийся тем, что в процессе хромирования осуществляют периодическое измерение толщины покрытия.

Гуммирование Валов Технология (Спрут) Отрыв 25 МПа

Гуммирование Валов Технология (Спрут) Отрыв 25 МПа

Гуммирование Валов Технология (Спрут) Отрыв 25 МПа

Специализация нашей компании — высоконагруженные валы.

Гуммирование валов. Изготовление высоконагруженных валов по технологии гуммирования Спрут — залог качества крепления эластомера к металлу . Гуммирование валов — это надежная защита валов от абразивного и химического износа. А также придания валам демпфирующих свойств. Мы специализируемся на изготовлении крупногабаритных высоконагруженных валов. Изготавливаем валы для различных отраслей промышленности. Металлообрабатывающей, горно обогатительной, бумажной, химической, деревообрабатывающей, легкой и тяжелой промышленности. Изготовление валов производим на надежном Российском и импортном оборудовании. Гуммирование валов производим по передовой технологии гуммирования Спрут. Для гуммирования используем современные марки резины. А так же другие современные полимерные материалы — полиуретаны, силиконы и пр. Для крепления гуммированного покрытия к основанию вала применяем специальную технологию армирования. Это обеспечивает высокопрочную адгезию полимера к металлу. При испытаниях, отрыв происходит когезионный (внутренний) . По телу эластомера. Это говорит о высокой степени крепления резины к металлу.

Металлообрабатывающей, горно обогатительной, бумажной, химической, деревообрабатывающей, легкой и тяжелой промышленности. Изготовление валов производим на надежном Российском и импортном оборудовании. Гуммирование валов производим по передовой технологии гуммирования Спрут. Для гуммирования используем современные марки резины. А так же другие современные полимерные материалы — полиуретаны, силиконы и пр. Для крепления гуммированного покрытия к основанию вала применяем специальную технологию армирования. Это обеспечивает высокопрочную адгезию полимера к металлу. При испытаниях, отрыв происходит когезионный (внутренний) . По телу эластомера. Это говорит о высокой степени крепления резины к металлу.

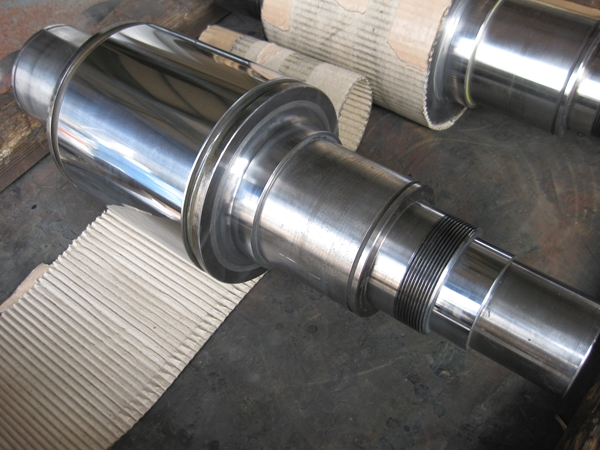

Подготовка валов для мехобработки.

В результате многолетнего опыта по изготовлению валов, специалисты нашей компании разработали алгоритм выполнения работ по серийному и мелкосерийному производству валов с гуммированным покрытием. После проработки заказа конструкторами, технологи подбирают материал для валов исходя из технического задания заказчика. На сварочном участке производится приварка цапф к трубе вала, причем цапфы делаются с припуском по диаметру для дальнейшей точной центровки в токарном станке с удлиненной базой. В качестве материала для труб мы используем в основном горячетянутую бесшовную трубу ГОСТ 8732-78.

На сварочном участке производится приварка цапф к трубе вала, причем цапфы делаются с припуском по диаметру для дальнейшей точной центровки в токарном станке с удлиненной базой. В качестве материала для труб мы используем в основном горячетянутую бесшовную трубу ГОСТ 8732-78.

Токарная обработка валов.

После монтажа цапф на трубу, производится токарная обработка валов. Данную операцию мы производим на Российских и Польских станках с удлиненной базой. Станки обеспечивают точность обработки по 6-му квалитету. Токарную обработку производят токаря высокой квалификации, с опытом работы не менее 10 лет.

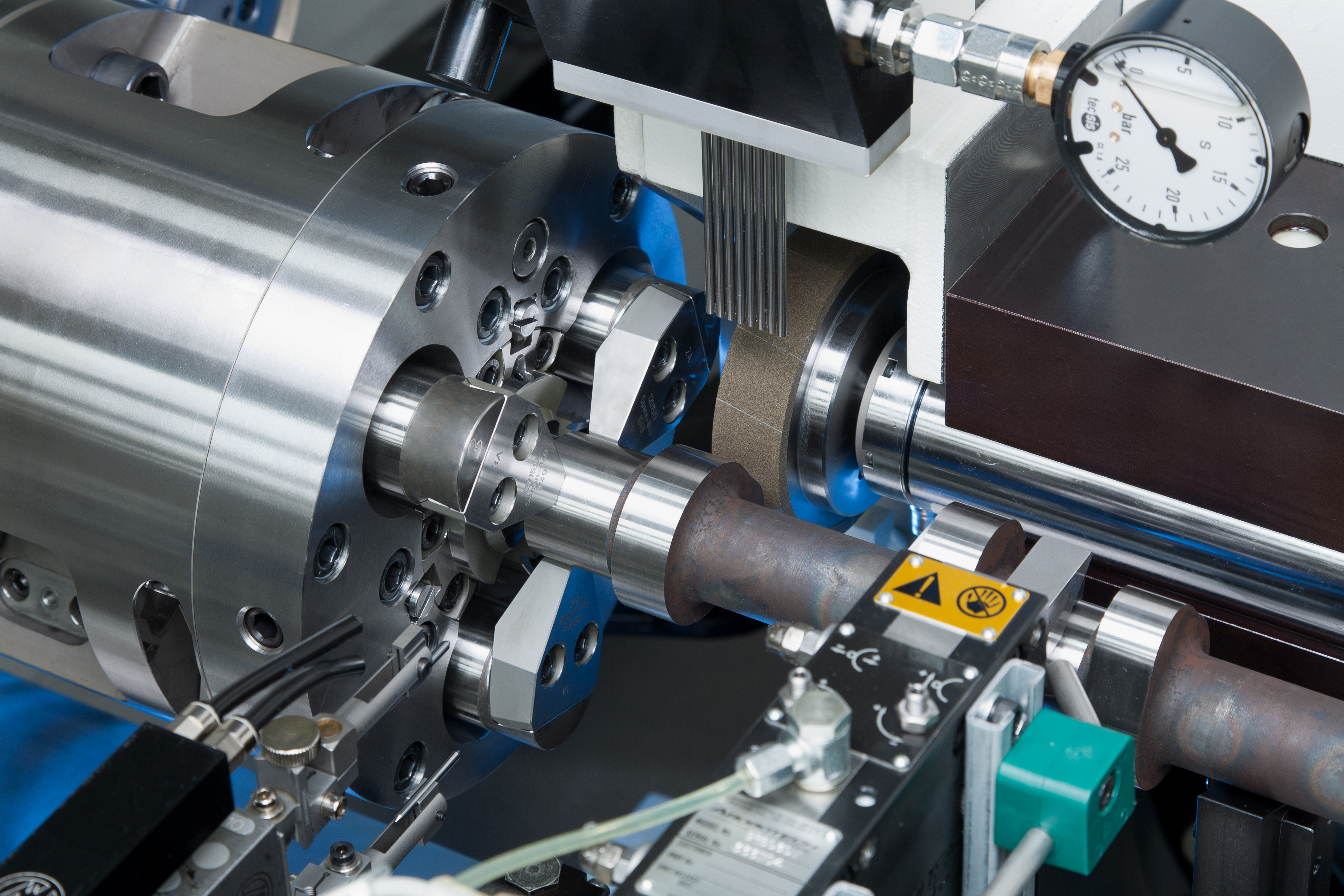

Шлифовка валов перед хромированием.

В случае если по техническому заданию требуется не гуммирование, а хромирование валов, то после токарной обработки мы производим шлифовку на шлифовальных станках до чистоты поверхности Ra08, после чего вылы отправляются в гальванических цех на хромирование. Поле хромирование производится финишная шлифовка самой мелкой шкуркой с последующей полировкой рабочей поверхности валов пастой ГОИ и войлоком. В случае если хромирование не требуется, то на шлифовальном станке производится только шлифовка посадочных мест на цапфах под подшипники.

В случае если хромирование не требуется, то на шлифовальном станке производится только шлифовка посадочных мест на цапфах под подшипники.

Подготовка поверхности вала для гуммирования.

Армирование поверхности вала специальной металлической тканой сеткой дает целый ряд преимуществ. Во первых возрастает прочность крепления эластомера в металлу в несколько раз. Во вторых мы получили комплекс технологических преимуществ по сравнению с классической технологией. В третьих мы можем с уверенностью давать гарантию на свою продукцию, имея такое надежное армирование. Технология запатентована. С применением нашей технологии практически отпала серьезная проблема подбора адгезива. Который обеспечивает адгезию эластомера к металлу. А это является достаточно серьезной проблемой при гуммировании. Особенно в случае применения для покрытия валов резин имеющих низкую адгезию к металлу. Либо совсем не имеющих таковою. К ним относятся этиленпропиленовые каучуки, каучуки на основе силиконов. А так же фторкаучуки, полиуретан и др. Имеем отрицательный опыт по гуммированию высоконагруженных валов для кожевенной промышленности. Это было в самом начале нашей деятельности. Валы выполняли функцию отжима шкур. При вводе в эксплуатацию этих валов они отработали около месяца. Затем произошло отслоение резины от металла. Нагрузка на сдвиг была слишком высокой. Заказчик не дал технического задания и мы произвели гуммирование по своему усмотрению. Смело можем сказать о том, что имея на тот момент такую технологию, как сейчас. Ни какого отслоения бы не было. И валы работали бы без проблем. Тем не менее отрицательный опыт полученный в прошлом, нам помогает добиваться новых успешных результатов. Мы не стоим на месте. Технологии постоянно совершенствуются нашими технологами.

А так же фторкаучуки, полиуретан и др. Имеем отрицательный опыт по гуммированию высоконагруженных валов для кожевенной промышленности. Это было в самом начале нашей деятельности. Валы выполняли функцию отжима шкур. При вводе в эксплуатацию этих валов они отработали около месяца. Затем произошло отслоение резины от металла. Нагрузка на сдвиг была слишком высокой. Заказчик не дал технического задания и мы произвели гуммирование по своему усмотрению. Смело можем сказать о том, что имея на тот момент такую технологию, как сейчас. Ни какого отслоения бы не было. И валы работали бы без проблем. Тем не менее отрицательный опыт полученный в прошлом, нам помогает добиваться новых успешных результатов. Мы не стоим на месте. Технологии постоянно совершенствуются нашими технологами.

Процесс гуммирования.

Укладку основного покрытия резины производим по передовой технологии винтовой намотки. Для этого, полученную с завода резиновую смесь мы предварительно уплотняем на специальных вальцах. Затем после предварительной пластификации наносим на валы в виде спирали и производим тщательное уплотнение слоев. Резины нам поставляет старейшее в отрасли предприятие корпорации Ростех ПАО «Завод им. Чапаева», находящееся в нашем городе. В производстве мы используем только свежие резиновые смеси, так как срок изготовления влияет на пластичность и конечное качество изделия в целом. Резиновые смеси проходят перед гуммированием все виды контроля. После гуммирования на каждый вал выдается паспорт соответствия. Вулканизацию гуммированного покрытия производим в специальных автоклавах где предусмотрен периодический поворот вала на 180 градусов. Это необходимо для равномерного нагрева покрытия и исключения возможной деформации под собственным весом. Гуммированное покрытие предварительно пластифицируется и бинтуется специальной полиамидной лентой, которая дает большую усадку во время вулканизации. Тем самым производится обжим покрытия и дополнительное его уплотнение. Для толстых слоев вулканизация производится в два или три приема.

Затем после предварительной пластификации наносим на валы в виде спирали и производим тщательное уплотнение слоев. Резины нам поставляет старейшее в отрасли предприятие корпорации Ростех ПАО «Завод им. Чапаева», находящееся в нашем городе. В производстве мы используем только свежие резиновые смеси, так как срок изготовления влияет на пластичность и конечное качество изделия в целом. Резиновые смеси проходят перед гуммированием все виды контроля. После гуммирования на каждый вал выдается паспорт соответствия. Вулканизацию гуммированного покрытия производим в специальных автоклавах где предусмотрен периодический поворот вала на 180 градусов. Это необходимо для равномерного нагрева покрытия и исключения возможной деформации под собственным весом. Гуммированное покрытие предварительно пластифицируется и бинтуется специальной полиамидной лентой, которая дает большую усадку во время вулканизации. Тем самым производится обжим покрытия и дополнительное его уплотнение. Для толстых слоев вулканизация производится в два или три приема. В процессе нагрева сначала вулканизируется верхний слой. Внутренние слои вулканизируются гораздо дольше. Чтобы избежать перевулканизации верхнего слоя, процесс проводят в два, три этапа. С обязательной перетяжкой новой полиамидной лентой.

В процессе нагрева сначала вулканизируется верхний слой. Внутренние слои вулканизируются гораздо дольше. Чтобы избежать перевулканизации верхнего слоя, процесс проводят в два, три этапа. С обязательной перетяжкой новой полиамидной лентой.

Финишная обработка гуммированных валов.

После вулканизации и выдержки, валы проходят финишную обработку на токарных станках. Там производят обточку облоя и окончательную шлифовку поверхности вала. Чистота поверхности выводится до Ra0.8. В случае необходимости производим нарезку винтовой или шевронной канавки.

Контроль и упаковка продукции.

После завершения финишной шлифовки, наши технологи производят проверку качества покрытия валов. Измерятся окончательная твердость покрытия. Производится контроль сплошности гуммированного слоя. А так же проводятся лабораторные испытания образцов резины на разрыв и расслоение. После окончательной обработки покрытия, производится проверка вала на биение. В случае если биение вала выше заданного по техническому заданию, производится полная балансировка вала на специальном оборудовании. Упаковку валов производим в специальную деревянную тару. Либо если у заказчика нет особых требований к упаковке, в целях экономии, производим укладку валов в кузов автомашины на брусья с пропилами для цапф. В кузове производится крепление и фиксация упаковки от случайного сдвига или опрокидывания. Погрузку производим как верхнюю так боковую, и фронтальную.

В случае если биение вала выше заданного по техническому заданию, производится полная балансировка вала на специальном оборудовании. Упаковку валов производим в специальную деревянную тару. Либо если у заказчика нет особых требований к упаковке, в целях экономии, производим укладку валов в кузов автомашины на брусья с пропилами для цапф. В кузове производится крепление и фиксация упаковки от случайного сдвига или опрокидывания. Погрузку производим как верхнюю так боковую, и фронтальную.

Для отправки сообщения не забудьте поставить галочку «Я не робот»

Задать вопрос специалисту

Твердое хромирование: продлевает срок службы вашего оборудования

Твердое хромирование: продлевает срок службы вашего оборудования

Вероятно, когда вы слышите термины «хромирование», «хромирование» или даже просто термин «хром», вы представляете себе блестящую металлическую поверхность. Поп-культура перепрыгнула через всеобщее обозрение, поскольку выглядит круто и олицетворяет силу и долговечность. Но помимо эстетики, хром обладает уникальным набором характеристик, которые обеспечивают ценность во многих промышленных и коммерческих приложениях.

Но помимо эстетики, хром обладает уникальным набором характеристик, которые обеспечивают ценность во многих промышленных и коммерческих приложениях.

В этой статье мы рассмотрим краткую историю хромирования, что представляет собой процесс хромирования и как промышленность использует его многочисленные преимущества. Но прежде чем мы пойдем дальше, давайте ответим на самый популярный вопрос о хроме…

Жесткий хром — это то же самое, что декоративный хром?

Короткий ответ — нет. Самая большая разница заключается в наносимой толщине. Хотя процесс похож, твердое хромирование и декоративное хромирование выполняют разные функции:

Твердый хром используется в промышленных или коммерческих целях для увеличения срока службы и повышения производительности оборудования, особенно того, которое подвергается интенсивному многократному использованию или подвергается воздействию экстремальных температур или климата.

Декоративный хром в основном используется для эстетической привлекательности. Хотя он имеет те же преимущества, что и твердый хром, он наносится намного тоньше и не выдерживает тяжелого промышленного или коммерческого использования. Подумайте об автомобильной промышленности и классических автомобилях с хромированными бамперами и зеркалами и т. д.

Хотя он имеет те же преимущества, что и твердый хром, он наносится намного тоньше и не выдерживает тяжелого промышленного или коммерческого использования. Подумайте об автомобильной промышленности и классических автомобилях с хромированными бамперами и зеркалами и т. д.

Что такое твердое хромирование?

Твердое хромирование – это форма гальванического покрытия, популярная благодаря использованию в качестве поверхностного покрытия. Его давно ценят за его твердость, способность минимизировать износ при скольжении, защиту от коррозии и продление срока службы металлических деталей. Его можно найти во многих областях, таких как гидравлические и пневматические цилиндры, валы и роторы насосов, поворотные стойки и корпуса, а также скважинные инструменты. Во многих случаях он используется на компонентах, где есть контакт металл-металл между движущимися частями из-за его низкого коэффициента трения.

Термины «промышленный хром», «инженерный хром» и даже просто «твердый хром» взаимозаменяемы и описывают один и тот же процесс.

Твердый хром можно наносить толщиной от 0,0005” до 0,025” (0,012 мм – 0,635 мм) для широкого спектра применений. Твердое хромирование относится к «холодным» процессам, при которых рабочая температура 50 – 65 градусов Цельсия гарантирует отсутствие ухудшения физико-механических свойств основного материала.

Итак, почему Hard Chrome так популярен?

Успех твердого хромирования можно объяснить многочисленными преимуществами и уникальными характеристиками процесса. Одной только повышенной твердости было бы недостаточно для обеспечения широкого использования из-за большого количества доступных твердых материалов и процессов закалки. Именно сочетание перечисленных ниже улучшенных качеств дает хромированию такие замечательные результаты.

Повышенная твердость

Электроосажденный хром чрезвычайно твердый, обычно 66–70 HRC. За счет твердого хромирования твердость поверхности вашего компонента увеличивается без изменения его свойств.

Низкое трение

Твердый хром имеет очень низкий коэффициент трения по сравнению со сталью. Это позволяет компоненту работать при более низкой температуре во время работы, продлевая срок службы вашего оборудования.

Это позволяет компоненту работать при более низкой температуре во время работы, продлевая срок службы вашего оборудования.

Износостойкость

Высокая твердость и низкие фрикционные свойства твердого хрома обеспечивают превосходную стойкость к истиранию и механическому контакту.

Коррозионная стойкость

Твердый хром обладает очень высокой устойчивостью к атмосферному окислению и хорошей устойчивостью к большинству окислителей и восстановителей (за исключением хлоридов и других галогенидов).

Временный износостойкий слой

Поскольку твердые хромовые отложения могут быть удалены с помощью химических растворителей без разрушения основного материала, деталь можно снимать и повторно наносить покрытие при износе.

Удержание смазки

Характеристика микротрещин твердого хрома позволяет удерживать масло, что улучшает смазывающую способность деталей с гальваническим покрытием.

Ступень гидроцилиндра опускается в электролитическую ванну для подготовки к твердому хромированию

Процесс гальванического покрытия

Гальваническое покрытие представляет собой процесс нанесения металлического покрытия на другой кусок металла (или проводящую поверхность) посредством электроосаждения. Хромирование, меднение и серебрение — все это особые виды гальванического покрытия.

И анод, и катод (деталь, подлежащая покрытию) погружаются в электролитическую ванну, состоящую из раствора солей, включая металл, подлежащий покрытию. Через раствор пропускают постоянный электрический ток, вызывающий перенос ионов металла на катодную поверхность.

В результате получается полностью прилипший слой хрома, который продлевает срок службы ваших деталей и компонентов.

Подготовка заготовки

Перед хромированием заготовку необходимо подготовить для идеального сцепления хрома. Все остаточные следы грязи и поверхностных загрязнений удаляются вручную, а изделие обезжиривается для удаления сильных загрязнений.

Следующим этапом является предварительная полировка. Заготовка доводится до постоянного размера и чистоты поверхности. Это делается либо путем прохождения шлифовальной ленты по токарному элементу, либо путем шлифования.

Затем, перед нанесением покрытия, заготовку маскируют, чтобы обеспечить хромирование только намеченных участков заготовки. Это достигается за счет использования лент, щитов и специальных обшивочных приспособлений, составляющих удерживающий механизм. Специальные приспособления обычно производятся для бесчисленных форм и размеров компонентов, которые необходимо хромировать.

Толщиномер покрытия, используемый для неразрушающего измерения немагнитных покрытий на стали, таких как хромирование

Отделка

После покрытия заготовка вынимается из ванны и полируется или шлифуется до точного размера. Может быть достигнута почти любая требуемая отделка, но из-за его чрезвычайной твердости необходимо использовать подходящие камни, ремни, колеса.

Полая заготовка, такая как ступень гидроцилиндра, хонингуется для удаления остатков хрома на внутреннем диаметре. Большинство хонинговальных и шлифовальных мастерских квалифицированы для заточки или шлифовки хрома. При необходимости обратитесь в местный магазин хрома.

Большинство хонинговальных и шлифовальных мастерских квалифицированы для заточки или шлифовки хрома. При необходимости обратитесь в местный магазин хрома.

Вывод

Благодаря сочетанию множества свойств и преимуществ, которыми не обладает ни один другой доступный процесс, твердое хромирование обеспечивает ценность почти во всех основных отраслях промышленности, и так уже почти столетие.

Как и в любом промышленном процессе, при работе с хромом должны быть установлены строгие правила охраны здоровья и техники безопасности, а экологические стандарты должны строго контролироваться и соблюдаться.

Но при надлежащем обращении и уходе многие преимущества твердого хромирования могут работать на вас, продлевая срок службы вашего оборудования и сокращая дорогостоящие простои.

Обмен в социальных сетях

Wingate Alloys Inc.

Приложения включают:

Приводные валы, оси, поршневые тяги, рулевые тяги, болты, шариковые втулки, оправки, шестерни , Валы насоса, Хвостовик инструмента.

МАРКИ МАТЕРИАЛА В НАЛИЧИИ:

1045/1050 Высокопроизводительный

1060 Индукционная закалка Хромированный

1141 / 1144 Стойкий к нагрузкам

4140 Закалка и отпуск

Нержавеющая сталь 303

Нержавеющая сталь 304/304L

Нержавеющая сталь 316/316L

17-4 PH Конд. h2150 нержавеющая сталь

Размер прутка Диам. Допуск

1-1/2”≤ +0,000 / -0,002’’

1-1/2” – 2-1/2” +0,000/-0,002’’

2-1/2” – 3” +0,000 / -0,002’’

3” – 4” +0,000 / -0,003”

4” – 6” +0,000 / -0,004”

6” +0,000 / -0,005”

Допуск на прямолинейность:

,001″/фут на любую секцию 3 фута

УГЛЕРОДИСТАЯ СТАЛЬ 9 0005

1045 Хромированный вал

- Минимальный предел текучести 75 тысяч фунтов на квадратный дюйм

- 190 Твердость по Бринеллю

- Произведено в соответствии с ASTM A108

| Химический состав | |

| Углерод | 0,43-0,50 |

| Марганец | 0,60-0,90 |

| Фосфор | 0,040 Макс. |

| Сера | 0,050 Макс. |

1050 Хромированный вал HIGH YIELD

- Минимальный предел текучести 100 KSI

- 200 Твердость по Бринеллю

- Производится в соответствии с ASTM A311, класс B

| Химический состав | |

| Углерод | 0,43-0,55 |

| Марганец | 0,60-0,90 |

| Фосфор | 0,040 Макс. |

| Сера | 0,050 Макс. |

1060 Индукционная закалка Хромированный вал

- Минимальный предел текучести 100 тысяч фунтов на квадратный дюйм

- 200 Твердость по Бринеллю

- Производится в соответствии с ASTM A311, класс B

| Химический состав | |

| Углерод | 0,43-0,55 |

| Марганец | 0,60-0,90 |

| Фосфор | 0,040 Макс. |

| Сера | 0,050 Макс. |

1141 Хромированная ось

- 1141 обеспечивает лучшие механические свойства, чем другие среднеуглеродистые стали, подвергаемые механической обработке

- Рейтинг обрабатываемости составляет 70% стали AISI 1212

- Мин. предел текучести 75 тысяч фунтов на квадратный дюйм

- 190 Твердость по Бринеллю

- Производится в соответствии с ASTM A108

- Доступны ограниченные английские размеры – метрические размеры отсутствуют на складе

| Химический состав | |

| Углерод | 0,37-0,44 |

| Марганец | 1,35-1,65 |

| Фосфор | 0,040 Макс. |

| Сера | 0,08-0,013 |

1144 Ударопрочный хромированный вал ASTM A311 B

- Обеспечивает превосходную устойчивость к износу, нагрузкам и усталости

- Класс обрабатываемости 83% стали AISI 1212

- 100 KSI Мин.

Предел текучести

Предел текучести - 190 Твердость по Бринеллю

- Производится в соответствии с ASTM A311, класс B

| Химический состав | |

| Углерод | 0,40-0,48 |

| Марганец | 1,35-1,65 |

| Фосфор | 0,040 Макс. |

| Сера | 0,24-0,330 |

| Силикон | 0,15-0,30 |

ЛЕГИРОВАННАЯ СТАЛЬ

4140 Q&T Хром Вал

- Полная закалка до 28/32 Rockwell C (269 твердость по Бринеллю)

- Вал с ослабленным напряжением, отличающийся прочностью и пластичностью

- Минимальный предел текучести 90 тысяч фунтов на квадратный дюйм

- Произведено по ASTM A434 B,C

| Химический состав | |

| Углерод | 0,38-0,53 |

| Марганец | 0,75-1,00 |

| Фосфор | 0,350 Макс. |

| Сера | 0,040 Макс. |

| Хром | 0,80-1,10 |

| Молибден | 0,15-0,25 |

ХРОМИРОВАННЫЙ ВАЛ

ТОЧЕЧНЫЙ ШЛИФОВАННЫЙ И ПОЛИРОВАННЫЙ ВАЛ

ВАЛ WINCO С ПРЕДВАРИТЕЛЬНОЙ ШПОНКОЙ

ВАЛ ТОЧЕЧНОЙ

ОБРАБОТАННЫЕ ВАЛЫ

ХОНИРОВАННЫЕ ТРУБЫ И ВАЛ

Точеный, шлифованный и полированный вал с твердым хромированием

- A Устойчивый к коррозии вал для штока поршня и гидравлического поршня 90 113

- Твердость, ударная вязкость и жесткие допуски в сочетании с хромированием обеспечивают коррозионную стойкость, необходимую для всех применений стержней.

- Precision Токарная обработка, шлифовка и полировка с очень жесткими допусками по диаметру и прямолинейности

- Выдерживает удары и вибрацию, обеспечивая долгий срок службы.

- Легко обрабатывается при поставке.

- Все стержни поставляются после машинной правки и снятия напряжения для устранения остаточных внутренних напряжений.

- специально подготовлены и упакованы в деревянные ящики с картонной трубкой для безопасной транспортировки.

- Качественный подшипник вала

Слитки

УГЛЕРОДИСТАЯ СТАЛЬ

- 1045 ВАЛ TGP

- В наличии широкий выбор размеров

- 75 тысяч фунтов на квадратный дюйм Мин. ресурс

- Большинство размеров на складе для немедленной отгрузки

- При необходимости можно разрезать для ИБП

- 1050 ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ВАЛ TGP

- Мин. ресурс 100 тысяч фунтов на квадратный дюйм

ЛЕГИРОВАННАЯ СТАЛЬ

- 4140 ВАЛ Q&T TGP (WINCO TGP)

- Закалка и отпуск, снятие напряжений за счет закалки Вал из легированной стали с превосходными механическими свойствами.

- См. спецификацию WINCO TGP

- 1141 ВАЛ ТГП

- 1141 — это среднеуглеродистая сталь с более высокими механическими свойствами, чем у других среднеуглеродистых сталей, а также свободная механическая обработка.

- Из-за свойств свободной обработки обычно используется в автоматических винтовых станках. Применение: штифты, шпильки, болты, оси и различные детали машин, требующие значительной механической обработки, жестких допусков на чистовую обработку, полированной отделки и высоких механических свойств.

- Степень обрабатываемости составляет 70% стали AISI 1212

- 1141 — это среднеуглеродистая сталь с более высокими механическими свойствами, чем у других среднеуглеродистых сталей, а также свободная механическая обработка.

- 1144 (Стрессостойкий аналог) ВАЛ TGP

- 1144 — это среднеуглеродистая сталь с более высокими механическими свойствами, чем у других среднеуглеродистых сталей, а также свободная механическая обработка.

- Очень низкая деформация или коробление после механической обработки благодаря сочетанию химического состава, метода изготовления и термической обработки.

- Относительно легко поддается обработке, рейтинг обрабатываемости составляет 83 % по сравнению со сталью AISI 1212

.

НЕРЖАВЕЮЩАЯ СТАЛЬ

- 303

- 303 — одна из самых популярных нержавеющих сталей, поддающихся свободной обработке.

- 303 — одна из самых популярных нержавеющих сталей, поддающихся свободной обработке.