Из чего делают медь: Access denied Error code 1020

Содержание

Производство меди | Металлургический портал MetalSpace.ru

В рудах медь находится в виде сернистых соединений (CuFeS2 – халько-пирит, Cu2S – халькозин, CuS – ковелин), оксидов (CuO, CuO) и гидрокарбонатов [CuCO3·Cu(OH)2,2CuCO3·Cu(OH)2]

Пустая порода руд состоит из пирита (FeS2), кварца (SiO2), различных соединений содержащих Al2O3, MgO, CaO, и оксидов железа.

В рудах иногда содержится значительные количества других металлов (цинк, золото, серебро и другие).

Известны два способа получения меди из руд:

- гидрометаллургический;

- пирометаллургический.

Гидрометаллургический не нашел своего широкого применения из-за невозможности извлекать попутно с медью драгоценные металлы.

Пирометаллургический способ пригоден для переработки всех руд и включает следующие операции:

- подготовка руд к плавке;

- плавка на штейн;

- конвертирование штейна;

- рафинирование меди.

Подготовка руд к плавке

Подготовка руд заключается в проведении обогащения и обжига. Обогащение медных руд проводят методом флотации. В результате получают медный концентрат, содержащий до 35% меди и до 50% серы. Концентраты обжигают обычно в печах кипящего слоя с целью снижения содержания серы до оптимальных значений. При обжиге происходит окисление серы при температуре 750 – 800 °С, часть серы удаляется с газами. В результате получают продукт, называемый огарком.

Плавку на штейн

Плавку на штейн ведут в отражательных или электрических печах при температуре 1250 – 1300 °С. В плавку поступают обожженные концентраты медных руд, в ходе нагревания которых протекают реакции восстановления оксида меди и высших оксидов железа

6CuO + FeS = 3Cu2O + FeO + SO2

FeS + 3Fe3O4 + 5SiO2 = 5(2FeO·SiO2) + SO2

В результате взаимодействия Cu2O с FeS образуется Cu2S по реакции:

Cu2O + FeS = Cu2S + FeO

Сульфиды меди и железа, сплавляясь между собой, образуют штейн, а расплавленные силикаты железа, растворяя другие оксиды, образуют шлак. Штейн содержит 15 – 55% Cu; 15 – 50% Fe; 20 – 30% S. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3.

Штейн содержит 15 – 55% Cu; 15 – 50% Fe; 20 – 30% S. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3.

Штейн и шлак выпускают по мере их накопления через специальные отверстия.

Конвертирование штейна

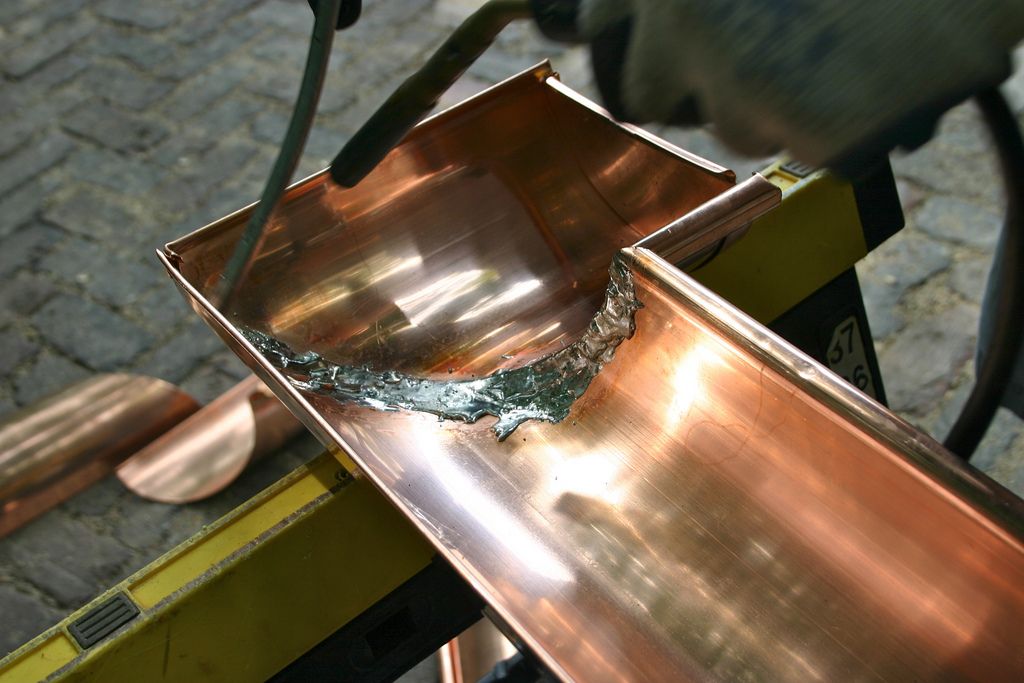

Конвертирование штейна осуществляется в медеплавильных конвертерах (рисунок 44) путем продувки его воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди.

Конвертеры имеют длину 6 – 10 м и наружный диаметр 3 – 4 м. Заливку расплавленного штейна, слив продуктов плавки и удаление газов осуществляют через горловину, расположенную в средней части корпуса конвертера. Для продувки штейна подается сжатый воздух через фурмы, расположенные по образующей конвертера. В одной из торцевых стенок конвертера расположено отверстие, через которое проводится пневматическая загрузка кварцевого флюса, необходимого для удаления железа в шлак.

Процесс продувки ведут в два периода. В первый период в конвертер заливают штейн и подают кварцевый флюс. В этом периоде протекают реакции окисления сульфидов

В этом периоде протекают реакции окисления сульфидов

2FeS + 3O2 = 2Fe + 2SO2,

2Cu2S + 3O2 = 2Cu2O + 2SO2

Образующаяся закись железа взаимодействует с кварцевым флюсом и удаляется в шлак

2FeO + SiO2 = (FeO)2·SiO2

По мере накопления шлака его частично сливают и заливают в конвертер новую порцию исходного штейна, поддерживая определенный уровень штейна в конвертере. Во втором периоде закись меди взаимодействует с сульфидом меди, образуя металлическую медь

2Cu2O + Cu2S = 6Cu + SO2

Таким образом, в результате продувки получают черновую медь, содержащую 98,4 – 99,4% Cu. Полученную черновую медь разливают в плоские изложницы на ленточной разливочной машине.

Рафинирование меди.

Для получения меди необходимой чистоты черновую медь подвергают огневому и электролитическому рафинированию. При этом, помимо удаления примесей можно извлекать также благородные металлы.

При огневом рафинировании черновую медь загружают в пламенную печь и расплавляют в окислительной атмосфере. В этих условиях из меди удаляются в шлак те примеси, которые обладают большим сродством к кислороду, чем медь.

Для ускорения процесса рафинирования в ванну с расплавленной медью подают сжатый воздух. Большинство примесей в виде оксидов переходят в шлак (Fe2O3, Al2O3, SiO2), а некоторые примеси при рафинировании удаляются с газами. Благородные металлы при огневом рафинировании полностью остаются в меди. Кроме благородных металлов в меди в небольших количествах присутствуют примеси сурьмы, селена, теллура, мышьяка. После огневого рафинирования получают медь чистотой 99 – 99,5%.

Для удаления этих примесей, а также для извлечения золота и серебра медь подвергают электролитическому рафинированию.

Электролиз ведут в специальных ваннах, футерованных внутри свинцом или другим защитным материалом. Аноды изготовляют из меди огневого рафинирования, а катоды – из тонких листов чистой меди. Электролитом служит раствор сернокислой меди. При пропускании постоянного тока анод растворяется и медь переходит в раствор. На катодах разряжаются ионы меди, осаждаясь на них прочным слоем чистой меди.

Электролитом служит раствор сернокислой меди. При пропускании постоянного тока анод растворяется и медь переходит в раствор. На катодах разряжаются ионы меди, осаждаясь на них прочным слоем чистой меди.

Находящиеся в меди примеси благородных металлов выпадают на дно ванны в виде остатка (шлама). После электролитического рафинирования получают медь чистотой 99,95 – 99,99%.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Медь — краеугольный камень электромобильной революции

Расширение производства электромобилей и увеличение выработки чистой энергии резко повысят мировой спрос на медь. Богатых медных руд на земле остается все меньше. Стоимость извлечения меди возрастает. А доля вторично переработанной меди в мировом производстве пока крайне незначительна…

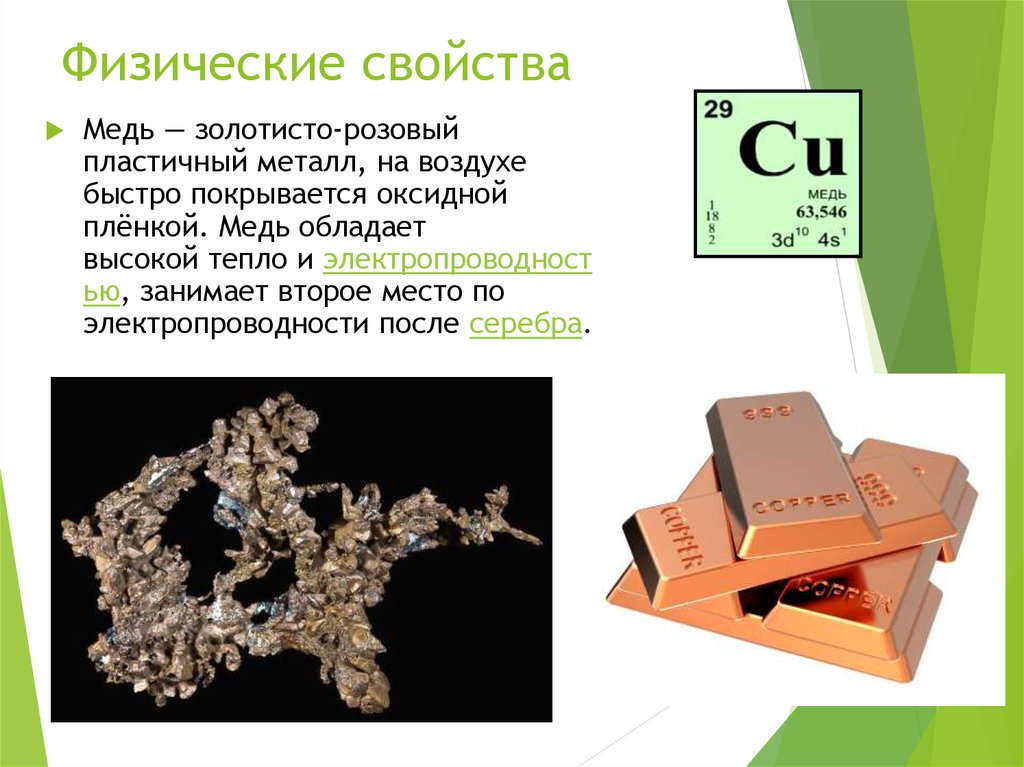

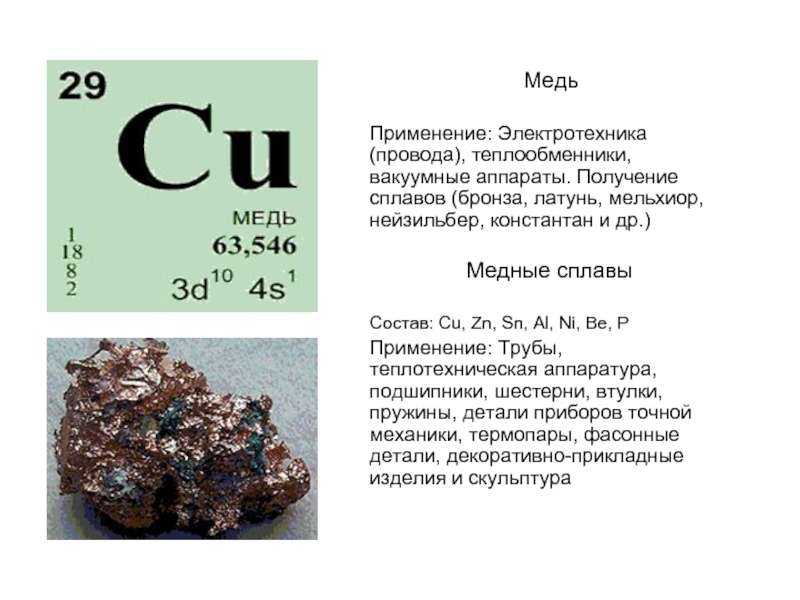

Медь — это ковкий и пластичный металл, который является отличным проводником тепла и электричества, он также устойчив к коррозии и обладает противомикробными свойствами. Легированная другими металлами, такими как цинк (латунь), алюминий или олово (бронза) или никель, медь может приобрести новые характеристики, необходимые для использования в узкоспециализированных областях.

По данным Геологической службы США (USGS), мировые запасы меди в настоящее время составляют около 830 млн. тонн, а разведанные и прогнозные ресурсы меди оцениваются примерно в 2,1 и 3,5 млрд. тонн соответственно. Последняя цифра не учитывает огромное количество меди, обнаруженной в глубоководных океанических конкрециях, а также в массивных сульфидах на суше и под водой. Текущие и будущие возможности геологической разведки позволяют непрерывно корректировать данные о мировых медных ресурсах в сторону увеличения.

Мировая добыча медной руды в 2018 году достигла 20,6 млн тонн. Больше всего было добыто в Чили (5,8 млн тонн).

Медеплавильное производство в 2018 году составило около 20,1 млн тонн. Китай был крупнейшим производителем черновой меди и анодов (8,6 млн тонн). В 2018 году на долю Китая приходилось более 40% мирового медеплавильного производства, за ним следуют Япония (8%), Чили (6%) и Российская Федерация (5%).

Медерафинировочное производство в 2018 году увеличилось до 24,1 млн. тонн, включая 4,0 млн. тонн из вторичного сырья. Китай был крупнейшим производителем рафинированной меди в мире (9,4 млн. тонн). В 2018 году на долю Китая приходилось 39% мирового производства рафинированной меди, за ним следовали Чили (10%), Япония (7%) и США (5%).

тонн, включая 4,0 млн. тонн из вторичного сырья. Китай был крупнейшим производителем рафинированной меди в мире (9,4 млн. тонн). В 2018 году на долю Китая приходилось 39% мирового производства рафинированной меди, за ним следовали Чили (10%), Япония (7%) и США (5%).

Потребление рафинированной меди в 2018 году достигло 24,5 млн. тонн. Все тот же Китай был крупнейшим потребителем (около 12,5 млн тонн — почти 50% мирового потребления!).

ГДЕ ИСПОЛЬЗУЕТСЯ МЕДЬ

По данным Международной медной ассоциации (ICA), больше всего меди используется машиностроении (31%), а также в строительстве зданий (28%) и инфраструктуры (16%). В транспорте потребляется лишь 13%, однако наступает переломный момент, когда автомобилестроение начинает резко расширять использование меди. К 2030 году потребление меди для производства пассажирских электромобилей увеличится в 3 раза по сравнению с сегодняшним уровнем.

Электромобили содержат примерно в четыре раза больше меди, чем обычные автомобили. Она используется в батареях, обмотках и медных роторах электродвигателей, электропроводке, шинах и в зарядной инфраструктуре. Количество используемой меди возрастает с увеличением размера транспортного средства: полностью электрический автобус имеет в себе в 11-16 раз больше меди, чем пассажирский автомобиль ДВС.

Она используется в батареях, обмотках и медных роторах электродвигателей, электропроводке, шинах и в зарядной инфраструктуре. Количество используемой меди возрастает с увеличением размера транспортного средства: полностью электрический автобус имеет в себе в 11-16 раз больше меди, чем пассажирский автомобиль ДВС.

По оценкам, в 2018 году в мире насчитывалось более 5 млн. электромобилей. Ожидается, что спрос на электромобили будет расти в результате их усовершенствования, повышения их доступности и развертывания большего количества электрических зарядных станций. Увеличение числа электромобилей приведет к резкому увеличению спроса на медь.

Рынок электромобилей в конечном итоге будет представлять свыше 3 млн. тонн меди.

В электромобиле медь используется повсюду из-за ее высокой электропроводности, долговечности и пластичности. Но еще больше ее используется в зарядных станциях и в поддерживающей электросетевой инфраструктуре. Медь также играет важную роль в развитии ветровой энергетики и в солнечных тепловых станциях. Для повсеместного внедрения чистых видов энергии также потребуется медь.

Медь также играет важную роль в развитии ветровой энергетики и в солнечных тепловых станциях. Для повсеместного внедрения чистых видов энергии также потребуется медь.

Медь станет королем в мире быстрых электрозаправок.

С помощью станций быстрой подзарядки, электромобиль можно будет «электрозаправить» на 80% от полной зарядки всего за 20 минут. Но эти устройства смогут быть максимально электрически эффективными только при помощи меди…

Ожидается, что к 2030 году во всем мире будет развернуто более 20 млн. точек зарядки электромобилей, что обусловит потребление меди для электрозаправок на 250% больше, чем в 2019 году (каждая электрозаправка – это 0,7 кг меди, а быстрая электрозаправка — это до 8 кг меди).

Это весьма маловероятно. С 1950 года запасы меди в среднем всегда составляли 40 лет, а количество разведанных ресурсов — еще больше (данные USGS). Кроме того, вторичная переработка, инновации и не останавливающаяся разведка полезных ископаемых позволяют нам быть уверенными в доступности меди на долгосрочную перспективу.

Несмотря на возросший спрос на медь, добываемую из руды, оценка ее запасов увеличилась, сейчас в мире больше ресурсов доступной меди, чем когда-либо в истории.

В период с 2008 по 2018 г в мире было добыто 197 млн. тонн меди. Однако, за тот же период оценка запасов увеличилась на 280 млн. тонн.

Тем не менее, присутствуют сдерживающие факторы увеличения добычи меди:

- Руды становятся бедными: это серьезная проблема особенно в развитых медедобывающих регионах, таких как США и Чили

- Проектное финансирование: длительная экономическая и ценовая волатильность может оказать существенное влияние на стоимость капитала.

- Водоснабжение: сегодня это критическая проблема во многих засушливых районах

- Энергетика: уголь является топливом, выбранным для энергоснабжения основных медных рудников и процессов, однако политика борьбы с изменением климата, проводимая сейчас многими государствами, может существенно увеличить затраты по добыче

- Другие экологические проблемы: в последние годы правительства все больше осознают вредное влияние добычи полезных ископаемых на окружающую среду.

В таких странах, как Перу и Филиппины, отношения с коренным населением стали ключевым фактором для развития многих проектов.

В таких странах, как Перу и Филиппины, отношения с коренным населением стали ключевым фактором для развития многих проектов. - Ресурсный национализм: для некоторых правительств стало приоритетом разрабатывать свои минеральные ресурсы, которые до сих пор не использовались. При разработке своих природных ресурсов, государства могут стремиться извлечь из этого значительные потоки доходов. Назначение высоких роялти/налогообложения может отрицательно сказаться на капиталовложениях в новые проекты.

- Политические риски: безопасность и транспортная доступность сегодня имеют решающее значение для эксплуатации медных рудников.

У меди есть большой плюс, который может помочь обойти эти факторы перебоев в поставках. В отличие от других товаров, таких как энергия или еда, медь не «расходуется» или не «съедается». Медь является одним из немногих сырьевых материалов, которые можно повторно использовать без потери потребительских свойств.

Хотя все это дает постепенный переход к более устойчивой экономике, жизненный цикл меди все же не может быть полностью замкнут по двум причинам. Во-первых, спрос будет продолжать расти в связи с ростом населения, инновациями и экономическим развитием. Во-вторых, в большинстве случаев, ее жизненный цикл весьма длительный, медь может использоваться в устройствах и сооружениях десятилетиями. Следовательно, для удовлетворения будущего спроса на металлы по-прежнему потребуется сочетание первичного сырья, поступающего из рудников, и вторично переработанного – из медного лома.

Во-первых, спрос будет продолжать расти в связи с ростом населения, инновациями и экономическим развитием. Во-вторых, в большинстве случаев, ее жизненный цикл весьма длительный, медь может использоваться в устройствах и сооружениях десятилетиями. Следовательно, для удовлетворения будущего спроса на металлы по-прежнему потребуется сочетание первичного сырья, поступающего из рудников, и вторично переработанного – из медного лома.

Медный лом образуется как отходы меди при производстве либо полуфабрикатов, либо готовой продукции («новый лом») или при утилизации устаревших товаров с истекшим сроком службы («старый лом»). Производство рафинированной меди из медного лома классифицируется как «вторичное производство меди». Вторичные производители используют процессы, аналогичные тем, которые используются для первичного производства.

Медь является одним из наиболее вторично перерабатываемых металлов. Медь, полученная из медного лома (также известная как вторичная медь) не отличается от первичной меди (полученной из минеральной руды). Вторичная переработка меди повышает эффективность использования этого металла, приводит к экономии энергии и сохраняет ее ресурсы для будущих поколений. Доля производства вторичной меди неуклонно, хотя и медленно, растет и достигла 13% при выплавке и 17% при рафинировании.

Вторичная переработка меди повышает эффективность использования этого металла, приводит к экономии энергии и сохраняет ее ресурсы для будущих поколений. Доля производства вторичной меди неуклонно, хотя и медленно, растет и достигла 13% при выплавке и 17% при рафинировании.

Доля вторичной переработки медьсодержащих продуктов можно измерять различными способами. Существует три общепризнанных показателя вторичной переработки металлов:

- Доля вторичного сырья в общем объёме сырья (Recycling Input Rate (RIR)) — измеряет долю металла и металлических изделий, которые производятся из лома и других металлосодержащих низкосортных остатков. RIR скорее является статистическим измерением наличия и поставок вторсырья, чем показателем эффективности вторичной переработки металлов. RIR давно используется в металлургической промышленности и широко доступен из статистических источников. Основными целевыми аудиториями для этого типа «металлургического» индикатора являются металлообрабатывающая промышленность, металлоторговцы и разработчики политики в области ресурсов.

- Общий коэффициент эффективности рециклинга (Overall Recycling Efficiency Rate) — это доля лома от вышедших из эксплуатации товаров (EOL), нового лома и других металлосодержащих остатков, которая собирается и перерабатывается сетью утилизаторов, сборщиков и переработчиков. Основными целевыми аудиториями этого конкретного показателя являются металлургия, переработчики лома и ломообразующие отрасли.

- Коэффициент рециклинга металла от товаров, вышедших из эксплуатации (EOL Recycling Rate) – это доля лома, образующегося от товаров, вышедших из эксплуатации (EOL), которая вторично перерабатывается. Этот показатель фокусируется на управлении товарами с истекшим сроком эксплуатации и предоставляет важную информацию для таких целевых аудиторий, как металлообрабатывающая и перерабатывающая промышленность, проектировщики товаров, аналитики жизненного цикла товаров и разработчики экологической политики.

МЕДЬ ПРИБЛИЖАЕТСЯ К 2020 ГОДУ ПОД ПАРУСАМИ ОПТИМИЗМА

Китай потребляет половину мировой меди, а его торговая война с США тянется на рынке уже более года. Учитывая широкое использование меди в промышленности, строительстве, на транспорте и в распределении электроэнергии, этот металл чувствителен к макро экономическим условиям. Торговая война и ее эскалация в 2019 году отразились на цене меди, которая в первую неделю сентября 2019 г упала до 2,4675 долларов за фунт, когда президент США Трамп обострил торговую войну новым набором тарифов. Новости о торгах в последнее время говорят о положительной динамике цены на этот металл. В пятницу, 13 декабря, США и Китай объявили сделку «первой фазы», которая позволила избежать повышения американских тарифов на китайский экспорт с 15 декабря. Помимо торговли, более слабый доллар с конца сентября также оказал поддержку ценам на медь и другие товары.

Учитывая широкое использование меди в промышленности, строительстве, на транспорте и в распределении электроэнергии, этот металл чувствителен к макро экономическим условиям. Торговая война и ее эскалация в 2019 году отразились на цене меди, которая в первую неделю сентября 2019 г упала до 2,4675 долларов за фунт, когда президент США Трамп обострил торговую войну новым набором тарифов. Новости о торгах в последнее время говорят о положительной динамике цены на этот металл. В пятницу, 13 декабря, США и Китай объявили сделку «первой фазы», которая позволила избежать повышения американских тарифов на китайский экспорт с 15 декабря. Помимо торговли, более слабый доллар с конца сентября также оказал поддержку ценам на медь и другие товары.

COMEX предлагает фьючерсные контракты на медь, но LME является наиболее ликвидной и активно используемой площадкой в мире для торговли медью и всеми цветными металлами. Запасы LME являются ориентиром для оценки потоков металлической меди, и с начала сентября они неуклонно сокращаются. Складские запасы LME сократились с чуть менее 340 000 метрических тонн в начале сентября до 157 500 тонн по состоянию на 19 декабря. Сокращение запасов на LME стало еще одним фактором, поддерживающим цены на медь. Продолжение прогресса в торговле между США и Китаем может стимулировать дальнейший рост цены до 3 долларов за фунт или выше, если экономика Китая начнет расширяться.

Складские запасы LME сократились с чуть менее 340 000 метрических тонн в начале сентября до 157 500 тонн по состоянию на 19 декабря. Сокращение запасов на LME стало еще одним фактором, поддерживающим цены на медь. Продолжение прогресса в торговле между США и Китаем может стимулировать дальнейший рост цены до 3 долларов за фунт или выше, если экономика Китая начнет расширяться.

Ожидается, что после увеличения на 2,5% в 2018 году мировая добыча меди в 2019 году сократится примерно на 0,5%, а затем вырастет примерно на 2% в 2020 году:

- Мировая добыча увеличилась на 2,5% в 2018 году, в основном из-за необычно низкого уровня общих перебоев с поставками.

- Тем не менее, в этом году производство было значительно ограничено непредвиденными сбоями в Африке и ожидаемым резким снижением добычи в Индонезии, поскольку переход двух основных шахт страны в другие рудные зоны привел там к временному снижению уровня добычи.

- Рост производства в некоторых основных странах-производителях, включая Чили, США и Перу, был ограничен из-за снижения содержания меди в руде и другими сбоями.

- Увеличение добычи на новых рудниках, включая Cobre de Panama в Панаме, расширение Toquepala в Перу, а также восстановления после ограниченного производства в 2018 году частично компенсируют вышеупомянутое снижение.

- В 2020 году дополнительные поставки, в основном в результате увеличения недавно введенных в эксплуатацию рудников, а также восстановление производства в Индонезии и улучшение производства в Африке, должны поддержать рост добычи примерно на 2% (однако возможны перебои с поставками)

- В 2021 году рост может превысить 2%, но все будет зависеть от текущих проектов, начатых по графику.

По оценкам, мировое рафинировочное производство вырастет примерно на 0,5% в 2019 году и примерно на 4% в 2020 году соответственно:

- В 2019 году мировой рост производства рафинированной меди был в значительной степени ограничен необычно большим количеством сбоев на плавильном производстве и временными остановками в целях технического перевооружения/модернизации.

Это привело к значительному снижению запланированного объема производства в Чили, ДРК и Замбии, а также к сокращению в ЕС, Японии, Индии и Соединенных Штатах. Сокращение, произошедшее на шахтах в ДРК, оказало прямое негативное влияние на объемы рафинирования.

Это привело к значительному снижению запланированного объема производства в Чили, ДРК и Замбии, а также к сокращению в ЕС, Японии, Индии и Соединенных Штатах. Сокращение, произошедшее на шахтах в ДРК, оказало прямое негативное влияние на объемы рафинирования. - Продолжение расширения производственных мощностей в Китае и, в меньшей степени, восстановление после эксплуатационных проблем/технического обслуживания 2018 года на металлургических заводах в Австралии, Бразилии, Индонезии, Польше компенсирует снижение в других странах, при этом мировое производство рафинированной продукции, как ожидается, будет расти скромными темпами: 0,5% в 2019 году. Мировое производство рафинированного сырья в мире, не включая Китай, сократится на 2,5%.

- Ожидается, что рост мирового объема рафинированного производства в 2020 году примерно на 4% в связи с расширением мощностей в Китае, улучшениями в Африке и возвращением к полной мощности многочисленных металлургических и рафинирующих заводов.

- После небольшого спада в 2018 году мировое вторичное производство меди из лома, как ожидается, незначительно увеличится как в 2019, так и в 2020 году.

Мировое потребление рафинированной меди увеличится примерно на 0,3% в 2019 году и примерно на 1,7% в 2020 году:

- Ожидается, что устойчивый рост спроса на медь будет продолжаться, потому что медь имеет важное значение для экономической деятельности и, тем более, для современного технологического общества. Развитие инфраструктуры в крупных странах, таких как Китай и Индия, и глобальная тенденция к более чистой энергии будут и впредь поддерживать спрос на медь. Однако, замедление роста мировой экономики может оказать негативное влияние на рост потребления рафинированной меди в мире в 2019 и 2020 годах.

- В 2019 году на мировое потребление рафинированной меди повлиял более низкий, чем ожидалось, рост спроса в Китае и значительное снижение потребления в ЕС.

- Несмотря на то, что, по оценкам некоторых аналитиков, «реальный» рост потребления в Китае в 2019 году составит около 1,5%, видимое потребление в Китае, по прогнозам, вырастет всего на 1%.

В 2020 году рост составит около 1% как для видимого, так и для реального потребления.

В 2020 году рост составит около 1% как для видимого, так и для реального потребления. - Потребление в ЕС будет значительно ниже, чем предполагалось ранее, из-за более слабой экономической среды, негативно влияющей на разные сферы использования меди. Восстановление на 1,5% ожидается в 2020 году.

- Перспективы Японии остаются вялыми, и спрос в Соединенных Штатах продолжает расти в этом году, но остановится в 2020 году.

Прогнозы баланса рафинированной меди указывают на дефицит около 320 000 тонн в 2019 году и профицит около 280 000 тонн в 2020 году.

Предполагается, что в 2023 году мощности по добыче меди достигнут 28,9 млн. тонн. Это на 20% выше, чем сегодняшние 24,1 млн. тонн меди при загрузке мощностей в 85%.

А ЧТО ЖЕ БУДЕТ СО ВТОРИЧНОЙ МЕДЬЮ?

К 2035 г встанет вопрос об утилизации вышедших из эксплуатации электромобилей. Это означает, что огромное количество медного лома от отслуживших электромобилей необходимо будет включить в поток вторичного сырья для выплавки/рафинирования. Однако, похоже, что отрасль пока не готова справиться с этим. Упор делается пока что на расширение мощностей по добыче меди.

Однако, похоже, что отрасль пока не готова справиться с этим. Упор делается пока что на расширение мощностей по добыче меди.

По оценкам ICSG, в 2017 году всего лишь 29% меди, содержащейся в товарах, вышедших из эксплуатации, возвращалось в виде вторично переработанной меди. Это означает, что годовые потери составили более 9 млн. тонн меди (3-х кратное мировое потребление меди для производства электромобилей к 2038 году!). Столь расточительное использование минеральных ресурсов чревато экологическими последствиями и вторичная переработка меди должна развиваться более быстрыми темпами.

Запасы богатых медных руд заканчиваются. Поэтому резко возрастающий спрос на медь будет удовлетворяться не только за счет открытия новых месторождений, технологических усовершенствований и эффективного проектирования предприятий по добыче и переработке, но и все в большей мере за счет вторичного использования меди.

Основные заинтересованные стороны, такие как политики, сборщики лома, производители и переработчики меди, должны еще более сосредоточиться на обеспечении того, чтобы медь, произведенная сегодня могла бы быть легко и более эффективно перерабатываться и повторно использоваться уже завтра.

И, хотя эта проблема была обозначена в «СТРАТЕГИИ РАЗВИТИЯ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ РОССИИ НА ПЕРИОД ДО 2030 ГОДА», среди целевых индикаторов реализации Стратегии до сих пор не обозначены показатели вторичной переработки цветных металлов (такие как Доля вторичного сырья в общем объёме сырья (RIR), Общий коэффициент эффективности рециклинга и другие), а также механизмы расширения отечественной базы вторичных ресурсов меди.

Информационно-аналитическая служба Ассоциации НСРО «РУСЛОМ.КОМ»

Справка:

ПРОБЛЕМЫ РАЗВИТИЯ МЕДНОЙ ПРОМЫШЛЕННОСТИ И ПУТИ РЕШЕНИЯ В РОССИИ

(по материалам https://moneymakerfactory.ru)

«Ключевая проблема одна, и она в равной мере касается любой из стран десятки и любой страны, где ведется добыча полезных ископаемых: истощение сырьевой базы.

Рудные запасы снижаются, потребление растет – для предприятий медной отрасли это создает не просто проблемы, а прямую угрозу существования. Не говоря уже о росте импортозависимости местной промышленности от иностранных поставок по более высоким, чем у отечественных производителей, ценам.

Решить проблему смогут лишь разработка и освоение новых месторождений, строительство обогатительных высокотехнологичных предприятий.

Что предпринимают российские медные короли? «Российская газета» в конце 2017-го в одном из номеров информирует читателя:

«В России готовятся к разработке четыре крупных медных месторождения. У них много общего: они сложны геологически и технологически, рассчитаны на тридцать и более лет работы, за каждым внимательно смотрят как региональные, так и федеральные власти».

Проекты по разработке месторождений:

Быстринский ГОК (Норникель).

Томинский ГОК.

Удоканский проект.

Баимская площадь и Песчанка.

Если проекты будут реализованы вовремя, а цены не будут падать слишком низко, их владельцы смогут заработать на хорошей конъюнктуре («РГ»).

А пока все риски компании вынуждены принимать на себя».

Из СТРАТЕГИИ РАЗВИТИЯ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ РОССИИ НА ПЕРИОД ДО 2030 ГОДА:

По большинству цветных металлов российские месторождения характеризуются бедностью добываемых руд, труднодоступностью либо запасы руд недостаточны для обеспечения независимости отрасли от импорта.

Бедность руд снижает рентабельность их добычи, что в условиях низких цен на металлы критическим образом влияет на финансовое состояние добывающих предприятий. В ряде случаев низкое содержание металла в руде может быть компенсировано увеличением извлечения, однако для этого требуется внедрение новых технологий, что, как правило, ведет к росту расходов на НИОКР, трансфер технологий и обучение персонала. В настоящее время проблема бедности руд особенно актуальна для производства алюминия и меди. Месторождения нефелиновых руд характеризуются низким содержанием глинозема и, как следствие, практически не разрабатываются. Переработке перспективных каолиновых руд препятствует отсутствие опробованной промышленной технологии. Содержание меди в концентратах, получаемых из российских руд колчеданного типа, составляет 13-18%, в то время как концентраты, получаемые из медно-порфировых руд за рубежом, содержат 28-35% металла. В среднесрочной и долгосрочной перспективе проблема бедности руд обострится для большинства цветных металлов.

Месторождения нефелиновых руд характеризуются низким содержанием глинозема и, как следствие, практически не разрабатываются. Переработке перспективных каолиновых руд препятствует отсутствие опробованной промышленной технологии. Содержание меди в концентратах, получаемых из российских руд колчеданного типа, составляет 13-18%, в то время как концентраты, получаемые из медно-порфировых руд за рубежом, содержат 28-35% металла. В среднесрочной и долгосрочной перспективе проблема бедности руд обострится для большинства цветных металлов.

Труднодоступность руд снижает инвестиционную привлекательность их добычи. Во-первых, повышаются капитальные затраты на начальной стадии реализации проекта (фаза создания энергетической и транспортной инфраструктуры). Компании зачастую не располагают требуемым объемом собственных финансовых средств и/или не могут заморозить их на столь длительный срок, а доступ к заемным средствам осложнен в силу высоких процентных ставок. Во-вторых, растут логистические издержки транспортировки сырья, материалов и техники, необходимых для разработки месторождений, и готовой продукции (концентратов). В настоящее время наиболее остро проблема труднодоступности руд стоит для алюминиевой и оловянной промышленности. Бокситы российских месторождений расположены на значительных глубинах и зачастую добываются подземным способом в сложных горно-геологических условиях. Российские оловянные месторождения расположены преимущественно на Дальнем Востоке и их освоение требует создания либо расширения существующей инфраструктуры. Проблема труднодоступности руд также актуальна для прочих металлов. Так, основная часть неосвоенных медных месторождений сосредоточена в Красноярском и Забайкальском краях, в районах с отсутствующей или слаборазвитой инфраструктурой…

В настоящее время наиболее остро проблема труднодоступности руд стоит для алюминиевой и оловянной промышленности. Бокситы российских месторождений расположены на значительных глубинах и зачастую добываются подземным способом в сложных горно-геологических условиях. Российские оловянные месторождения расположены преимущественно на Дальнем Востоке и их освоение требует создания либо расширения существующей инфраструктуры. Проблема труднодоступности руд также актуальна для прочих металлов. Так, основная часть неосвоенных медных месторождений сосредоточена в Красноярском и Забайкальском краях, в районах с отсутствующей или слаборазвитой инфраструктурой…

Проблема сырьевой обеспеченности может быть решена путем строительства энергетической и транспортной инфраструктуры России, что повысит инвестиционную привлекательность освоения новых месторождений, а также путем развития рынка ломосбора в России.

Информационно-аналитическая служба Ассоциации НСРО «РУСЛОМ.КОМ»

Метки

EOLICSGOverall Recycling Efficiency RateRIRUSGSБаимская площадьБыстринский ГОКмедная рудамедьПесчанкаТоминский ГОКУдоканский проект

Как производится медь? | Из чего сделана медь?

Как добывают и извлекают медь

Ничто так не иллюстрирует красоту и долговечность меди, как Статуя Свободы. Несмотря на более чем 130-летнее воздействие ураганных морских ветров, проливных дождей и палящего солнца, медная кожа Леди Свободы стала только красивее и осталась практически нетронутой. Богатая зеленая патина статуи является доказательством способности меди противостоять капризам времени. Химический анализ показывает, что с момента установки в 1884 году произошло только 0,005 дюйма выветривания и окисления, что является еще одним свидетельством долговечности меди.

Несмотря на более чем 130-летнее воздействие ураганных морских ветров, проливных дождей и палящего солнца, медная кожа Леди Свободы стала только красивее и осталась практически нетронутой. Богатая зеленая патина статуи является доказательством способности меди противостоять капризам времени. Химический анализ показывает, что с момента установки в 1884 году произошло только 0,005 дюйма выветривания и окисления, что является еще одним свидетельством долговечности меди.

Статуя Свободы — всего лишь один из примеров эстетики и долговечности меди. Предметы искусства из меди украшают музеи и дома на протяжении тысячелетий, и металл часто является основным ингредиентом декоративных изделий для дома, таких как ванны, дверная фурнитура, перила и отделка. Благодаря своим токопроводящим характеристикам медь является эффективным электрическим проводником для бытовой техники и электроники, а также предпочтительным материалом для сантехнических и кровельных работ. Продолжайте читать, чтобы открыть для себя захватывающую историю меди вместе с CopperSmith!

Итак, что за история о меди?

История меди особенная, потому что медь — это первый металл, используемый людьми в больших количествах.

Примерно к 6400 г. до н.э. турки плавили и отливали медь в различные декоративные предметы, которые затем скопировали египтяне около 4000 г. до н.э. Большая часть меди, используемой турками, поступала из естественных поверхностных отложений или из метеоритов, упавших на землю. В истории меди первое историческое упоминание об организованной добыче медной руды относится примерно к 3800 г. до н.э. в египетской ссылке на добычу полезных ископаемых на Синайском полуострове.

Примерно 800 лет спустя, после того как римляне обнаружили большие залежи медной руды на острове Кипр, завоеватели дали металлу латинское название — aes cyprium — , которое со временем сократилось до cyprium, а затем было изменено на cuprum, прежде чем окончательно принять его. английского воплощения, слова меди.

Медь использовалась еще в 500 г. до н.э. в Перу, и металлургия меди была в полном расцвете к тому времени, когда империя инков пала перед испанцами в 1500-х годах.

Первый медный рудник в США начал работу в Бранби, штат Коннектикут.

Как и любой другой природный ресурс, доступность чистой или самородной меди из-под земли ограничена. Хорошей новостью является то, что медь легко перерабатывается — фактически, почти треть покупаемой сегодня меди перерабатывается. Медь уникальна своей устойчивостью к непрерывному повторному плавлению и повторному использованию без потери свойств.

В настоящее время Соединенные Штаты и Чили являются крупнейшими производителями меди в мире. Россия, Канада и Китай — другие страны, где добывают медь.

Чистая медь встречается редко, но медные руды в изобилии

Как уже упоминалось, чистая медь встречается редко, поскольку большая ее часть естественным образом соединяется с другими химическими веществами, образуя медные руды. Наиболее распространенными медными рудами — их добывают около 15 в 40 странах — являются сульфидные руды.

Факты о меди

1) Чистая медь плавится при температуре 1981 градус по Фаренгейту (1083° по Цельсию). Превосходная теплопередача, электропроводность и коррозионная стойкость — три его наиболее важных свойства.

Превосходная теплопередача, электропроводность и коррозионная стойкость — три его наиболее важных свойства.

2) На двадцать девять рудников приходится 99% производства меди в США. Он обладает высокой пластичностью, ковкостью, электропроводностью и чрезвычайно устойчив к коррозии. Эти свойства делают его важным промышленным металлом. Это также ключевое диетическое питательное вещество, обладающее противомикробными свойствами, которые с каждым днем становятся все более ценными за способность предотвращать инфекцию.

4) Медь является 29-м -м -м элементом в периодической таблице. Полудрагоценный цветной металл имеет сотни применений, включая электротехнику и электронику, сантехнику, строительство, архитектуру, общую промышленность, транспорт и здравоохранение.

5) Медь занимает третье место в США по потребляемому количеству, уступая только железу и алюминию.

6) По оценкам, в США находится 1,6 миллиарда метрических тонн меди, в основном в Аризоне, Юте, Нью-Мексико, Неваде и Монтане.

7) Латунь и бронза являются наиболее известными семействами сплавов на основе меди. Латуни состоят из меди и цинка, а бронзы в основном состоят из меди, сплавленной с оловом, алюминием, кремнием или бериллием.

8) C36000, желтая латунь со свинцом, чрезвычайно легко поддается механической обработке и стала эталоном обрабатываемости металлов.

9) Латунь является стандартным сплавом для изготовления точных изделий, таких как часы и навигационные приборы, поскольку ее легко изготавливать и обрабатывать, а также она обладает высокой коррозионной стойкостью.

10) Бронза тверже чистой меди, поэтому египтяне использовали ее для своего оружия и инструментов. Он также известен как основной металл для египетских скульптур. Бронза расширяется при нагревании, заполняя все уголки и щели формы, а затем сжимается при охлаждении, позволяя легко извлечь скульптуру из формы.

11) Другие семейства медных сплавов включают медно-никелевые, медно-никель-цинковые, которые часто называют никелем

Как производится медь?

Процесс создания меди зависит от типа входящей в состав руды и чистоты конечного продукта. Каждый метод включает ряд этапов физического или химического удаления нежелательных материалов, что увеличивает концентрацию меди. Эти этапы могут происходить на шахте или на отдельных объектах.

Каждый метод включает ряд этапов физического или химического удаления нежелательных материалов, что увеличивает концентрацию меди. Эти этапы могут происходить на шахте или на отдельных объектах.

Где добывают медь? Как обрабатывается медь? Давайте посмотрим, как образуется медь.

Горнодобывающая промышленность Медь

Сульфидные руды обычно извлекаются из крупных карьеров путем бурения, а затем взрываются взрывчатыми веществами. При использовании этого метода вскрышные породы, т. е. материалы, лежащие непосредственно над рудой, удаляются, чтобы вскрыть месторождение руды. В результате образовалась открытая яма шириной более мили. Для этого метода требуется дорога, обеспечивающая доступ для оборудования. Вскрытая руда, собранная экскаваторами и помещенная в большие самосвалы, готова к транспортировке из карьера.

Обогащение меди

После транспортировки медной руды из карьера ее необходимо очистить от отходов, таких как грязь, глина и многочисленные минералы, не содержащие меди. Это называется обогащением и обычно выполняется методом дробления и измельчения руды, чтобы отделить ее от отходов (породы и другие частицы). Вот этапы процесса концентрации.

Это называется обогащением и обычно выполняется методом дробления и измельчения руды, чтобы отделить ее от отходов (породы и другие частицы). Вот этапы процесса концентрации.

После дробления рабочие смешивают руду с водой и измельчают ее в еще более мелкие частицы с помощью стержневой мельницы. Мельница состоит из цилиндрического контейнера, заполненного множеством коротких стальных стержней. Когда цилиндр вращается вокруг своей горизонтальной оси, стержни вращаются и дробят руду на крошечные фрагменты диаметром около 0,13 дюйма (3 миллиметра). Комбинация руды и воды еще больше измельчается в двух шаровых мельницах, в которых вместо стержней для измельчения руды используются стальные шары.

Взвесь руды, которая появляется, содержит мелкоизмельченные частицы руды диаметром около 0,01 дюйма (0,25 миллиметра).

Теперь к суспензии смешиваются различные химические реагенты, покрывающие частицы меди, и добавляется пенообразователь (сосновое масло или спирт с длинной цепью), чтобы помочь отделить медь от других нежелательных материалов. Смесь, нагнетаемая во флотационные камеры, аэрируется через днище резервуаров. Химические реагенты заставляют частицы меди прилипать к пузырькам, когда они поднимаются на поверхность суспензии.

Смесь, нагнетаемая во флотационные камеры, аэрируется через днище резервуаров. Химические реагенты заставляют частицы меди прилипать к пузырькам, когда они поднимаются на поверхность суспензии.

Наконец, вспениватель превращает смесь в толстый слой пузырьков, которые перетекают из резервуаров шаровой мельницы в приемные желоба. Пузырьки конденсируются, и вода стекает, оставляя смесь, называемую медным концентратом. В смеси содержится 25-35% меди, помимо сульфидов меди и железа и мелких частиц золота, серебра и других веществ. Оставшиеся отходы, известные как хвосты или пустая порода, перекачиваются в отстойники для сушки.

Процесс выплавки меди

После разделения отходов из медного концентрата необходимо удалить железо и серу. Этот процесс, называемый плавкой, обычно включает одну или две печи.

Процесс начинается с подачи медного концентрата в печь вместе с кварцевым материалом, называемым флюсом. Обогащенный кислородом воздух, нагнетаемый в нижнюю часть печи, сгорает с мазутом, чтобы расплавить медь и флюс. Затем эта расплавленная смесь собирается на дне печи. Большая часть железа в концентрате соединяется с флюсом, образуя шлак, который плавает на поверхности расплавленного металла, как пена на поверхности бульона. Таким же образом его снимают с поверхности расплавленного материала. Сера в концентрате соединяется с кислородом с образованием диоксида серы, который выбрасывается в виде газа и используется для производства серной кислоты. Расплавленный материал, который остается на дне печи, называемый штейном, представляет собой смесь сульфидов меди и железа, содержащую около 60% меди по весу.

Затем эта расплавленная смесь собирается на дне печи. Большая часть железа в концентрате соединяется с флюсом, образуя шлак, который плавает на поверхности расплавленного металла, как пена на поверхности бульона. Таким же образом его снимают с поверхности расплавленного материала. Сера в концентрате соединяется с кислородом с образованием диоксида серы, который выбрасывается в виде газа и используется для производства серной кислоты. Расплавленный материал, который остается на дне печи, называемый штейном, представляет собой смесь сульфидов меди и железа, содержащую около 60% меди по весу.

Штейн переносится во вторую печь, называемую конвертером. В смесь добавляют дополнительный флюс кремнезема, и через печь вводят кислород, в результате чего флюс вступает в реакцию с оставшимся железом с образованием шлака. В то же время кислород реагирует с оставшейся серой и образует диоксид серы. Шлак подается обратно в печь в качестве флюса, а диоксид серы направляется на кислотный завод для переработки. Затем впрыскиваемый кислород удаляет большую часть серы. Полученный материал, блистер, состоит примерно из 99% меди по весу.

Затем впрыскиваемый кислород удаляет большую часть серы. Полученный материал, блистер, состоит примерно из 99% меди по весу.

Процесс рафинирования меди

Медный блистер на 99% состоит из чистой меди, но содержит достаточное количество серы, кислорода и других примесей, препятствующих дальнейшему рафинированию. Для удаления или снижения уровня примесей черновую медь перед отправкой на окончательное электрорафинирование подвергают огню.

Нагретая в печи, похожей на конвертер, черновая медь циркулирует через воздух для окисления некоторых примесей. В некоторых случаях флюс с карбонатом натрия предназначен для удаления следов мышьяка и сурьмы. После осмотра образца расплавленного материала и определения приемлемого уровня примесей расплавленная медь — около 9Чистота 9,5% — разливается в формы, образуя электрические аноды, которые работают как положительные клеммы в процессе электрорафинирования.

Слизь, собирающаяся на дне резервуаров, содержит золото, серебро, селен и теллур. Он собирается и перерабатывается для восстановления этих драгоценных металлов.

Он собирается и перерабатывается для восстановления этих драгоценных металлов.

Литье медных катодов

После этапа рафинирования медным катодам отливают различные формы, такие как слитки или стержни, в зависимости от конечного применения. Слитки – это кирпичи, которые переплавляются в изделия из латуни и бронзы. Стержни круглые и обычно отливают в очень длинные бухты. Затем медь превращается в проволоку.

Доставка меди на рынок

Теперь, когда мы рассмотрели, как производится медь, давайте обсудим, как она попадает на рынок. Медь, продаваемая горнодобывающими компаниями, поставляется в двух формах: концентрат или катод. Концентрат представляет собой порошок, который часто продается плавильным заводам и содержит от 24 до 40 процентов меди. Хотя условия продажи варьируются, в целом плавильный завод оплачивает около 96 процентов стоимости меди в концентрате за вычетом любых затрат на обработку и рафинирование.

Плата за переработку рассчитывается на основе тонны, а плата за рафинирование рассчитывается за фунт рафинированного металла. Хотя сборы варьируются в зависимости от рынка, они обычно фиксируются ежегодно. Обе эти платы колеблются и имеют тенденцию к увеличению, когда доступность меди высока.

Хотя сборы варьируются в зависимости от рынка, они обычно фиксируются ежегодно. Обе эти платы колеблются и имеют тенденцию к увеличению, когда доступность меди высока.

Шахтеры обычно поставляют медь с определенной концентрацией, хотя нередки выборочные проверки третьими лицами, пока материал находится в пути к аффинажному заводу. Кроме того, на рудник могут быть наложены штрафы, если будет установлено, что медный концентрат содержит неприемлемые уровни вредных элементов, таких как свинец или вольфрам. С другой стороны, горняки получают кредиты за содержание ценных минералов в концентрате, таких как золото и серебро. Сборы за обработку и очистку взимаются с каждого из этих металлов.

Плавильные заводы обычно взимают плату за проезд, но они также продают рафинированные металлы для горняков, а это означает, что все риски и выгоды, связанные с изменением цен на медь, ложатся на горняков.

Медный концентрат обычно продается в качестве промежуточного продукта по спотовым или долгосрочным контрактам. По спотовым контрактам горнякам платят в соответствии с ценой на медь, когда медеплавильный завод осуществляет продажу. Ценообразование по долгосрочным контрактам основано на цене, согласованной на будущее, обычно через 90 дней после того, как рудник поставит концентрат на плавильный завод.

По спотовым контрактам горнякам платят в соответствии с ценой на медь, когда медеплавильный завод осуществляет продажу. Ценообразование по долгосрочным контрактам основано на цене, согласованной на будущее, обычно через 90 дней после того, как рудник поставит концентрат на плавильный завод.

Медь в доме

Теперь, когда мы изучили историю меди и способы ее производства, давайте сосредоточимся на том, как мы используем ее в быту. Медь была популярным материалом, используемым в строительстве и отделке дома на протяжении нескольких тысяч лет. Это не только отличный проводник тепла и электричества, как уже говорилось, но его податливость и привлекательный красновато-оранжевый оттенок делают его прекрасным дополнением к домашнему декору, независимо от темы или направления.

Медь совместима с целым рядом стилей, от раннего американского до 17 -й -й век Французский, и от современного к традиционному. Вот несколько способов использования меди в домашнем декоре.

Подвесные горшки

Из меди можно сделать что-то чисто функциональное и декоративное. Возьмем, к примеру, медные кастрюли и сковородки. Любая кухня приобретет более деревенский вид с использованием медных вешалок для кастрюль и сковородок. Вы можете сохранить эти предметы блестящими и новыми, время от времени натирая их полиролью для меди.

Настенный декор

В то время как слишком много изделий из меди может сделать ваш дом похожим на мастерскую по обработке металлов, немного то тут, то там придаст ощущение свежести. Медный декор для стен – отличный способ сделать это. Такие вещи, как таблички, прессованная плитка или зеркала в медной оправе, могут преобразить комнату.

Фурнитура для шкафа

Будь то ручки для выдвижных ящиков или дверные ручки, фурнитура для шкафа производит сильное впечатление. На кухне, в ванной или где-либо еще медная фурнитура придает классический вид вне времени.

Столешницы

Медь останавливает рост бактерий, что делает ее отличным выбором для кухонных столешниц и ванных комнат. Медные столешницы также станут ярким дополнением вашего дома и могут стать самым обсуждаемым элементом в доме.

Медные столешницы также станут ярким дополнением вашего дома и могут стать самым обсуждаемым элементом в доме.

Это всего лишь несколько способов, которыми медь может привнести тепло и элегантность в любой дом. Посетите сайт worldcopperssmith.com, чтобы найти дополнительные идеи для вашего дома.

26 сентября 2016 г.

Медь | Музей наук о Земле

Вернуться к статьям о горных породах и минералах

Питер Рассел и Келли Снайдер

Медь, мягкий металл красного цвета, была одним из первых металлов, которые стали использовать в древнем мире. Он эксплуатировался не менее 7000 лет. Название происходит от греческого слова Kyprios , названия острова Кипр в Средиземном море, где добывается медь. Латинское слово cuprum (Cu) также означает «металл Кипра», так как у римлян на острове были большие медные рудники.

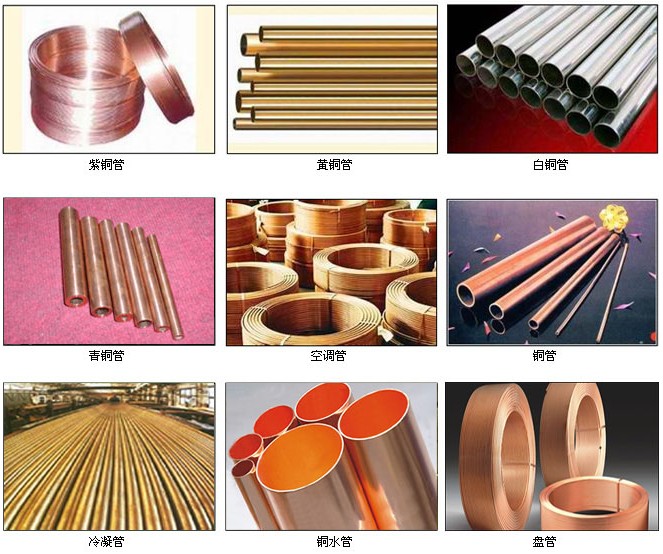

Медь является отличным проводником тепла и электричества и содержится в большинстве гибких кабелей, используемых в мире. Его мягкость также делает его подходящим для труб для водопроводных труб и систем центрального отопления, поскольку его можно легко согнуть, чтобы он подходил по углам. Прежде всего, его можно смешивать с другими металлами для получения чрезвычайно полезных сплавов, таких как латунь и бронза.

Его мягкость также делает его подходящим для труб для водопроводных труб и систем центрального отопления, поскольку его можно легко согнуть, чтобы он подходил по углам. Прежде всего, его можно смешивать с другими металлами для получения чрезвычайно полезных сплавов, таких как латунь и бронза.

Медь представляет собой металл, который был осажден из горячих растворов серы, созданных в вулканических регионах. Горячие растворы концентрировали медь в тысячу раз больше, чем обычно содержится в горных породах. Образовавшиеся обогащенные породы называются медными рудами.

Самородная медь, извлеченная из пластов протерозойских не таких сланцев, шахта Уайт Пайн, округ Онтонагон, штат Мичиган. Коллекция Музея наук о Земле Университета Ватерлоо. Черные осколки сланца все еще прилипают к меди. Рудник Уайт Пайн был последним из медных рудников, закрытых в северном Мичигане в 1996 году. , Анды Перу, Чили и Замбии. В каждом случае добыча меди имеет решающее значение для страны. Количество меди в земле относительно невелико, и большая часть ее содержится в бедных рудах, которые необходимо дважды перерабатывать для извлечения меди.

Количество меди в земле относительно невелико, и большая часть ее содержится в бедных рудах, которые необходимо дважды перерабатывать для извлечения меди.

Вот почему так важно повторно использовать как можно больше меди, и почему около одной трети меди, потребляемой в большинстве промышленно развитых стран, перерабатывается из металлолома.

Медь можно найти как в чистом виде, так и в сочетании с другими элементами. Известно более 166 минералов меди. Медные минералы делятся на пять групп в зависимости от их химического состава.

Самородная медь — чистая медь

Сульфиды — Комбинация в сочетании с серной

Оксиды — Комплект в сочетании с кислородом

Карбонаты — Коппер в комбинации с Carbon и Oxygen

Complecter Copper с Carbon и Oxygen

Complecter Copper с Carbon и OxyGen

9955 Copper MINMAL. : железо, никель, кобальт, свинец, цинк или серебро и другие элементы

: железо, никель, кобальт, свинец, цинк или серебро и другие элементы

Вулканогенные месторождения массивных сульфидов

Вулканогенные месторождения массивных сульфидов являются основным источником меди, цинка, свинца, серебра и золота. Обнаружено, что эти отложения активно формируются при температуре 350°С. Гидротермальные источники на раскидистых гребнях дна океана, например, в восточной части Тихого океана, активно осаждают сульфиды металлов. Эти отложения образуются в результате сброса растворов на морское дно.

Месторождения меди-порфира

Месторождение меди-порфира получило свое название от порфирового штока, расположенного в центре месторождения материала. Шток возникает из цилиндрической массы магмы, которая движется вверх через земную кору под стратовулканом и остывает. В порфировой породе часть минералов представляет собой очень крупные кристаллы (до 10 см в длину), а остальные микроскопические. Обычно мы находим, что верхние части стратовулкана разрушены эрозией. Окружающая вмещающая порода, в которую проник шток, часто подвергается метаморфозам под воздействием тепла и давления. Во время этого метаморфизма в породах, окружающих шток, образуются сульфидные минералы. Тепло и давление заставляют ранее существовавшие породы превращаться в новый тип породы. Затем вблизи поверхности этих отложений образуется обогащенный минералами покров или окисленная зона.

Окружающая вмещающая порода, в которую проник шток, часто подвергается метаморфозам под воздействием тепла и давления. Во время этого метаморфизма в породах, окружающих шток, образуются сульфидные минералы. Тепло и давление заставляют ранее существовавшие породы превращаться в новый тип породы. Затем вблизи поверхности этих отложений образуется обогащенный минералами покров или окисленная зона.

Порфировые запасы в центре системы могут не содержать достаточного количества медных минералов, чтобы быть рудным месторождением. Однако порода, окружающая шток, может быть богатой медной минерализацией.

Порфировое сырье является двигателем, позволяющим разрабатывать полезные ископаемые. Рудные минералы находятся в ряде зон, расходящихся наружу от штока. Каждая из этих зон содержит определенный набор минералов, включая азурит, малахит, золото, серебро, халькозин и халькопирит. Крупнейшее месторождение меди-порфира в Канадских Кордильерах составляет около одного миллиарда тонн с содержанием меди чуть менее 0,5%; большинство из них намного меньше. В настоящее время примерно половина мировых запасов меди, 60% канадских ресурсов меди и 90% запасов Британской Колумбии содержится в порфировых отложениях.

В настоящее время примерно половина мировых запасов меди, 60% канадских ресурсов меди и 90% запасов Британской Колумбии содержится в порфировых отложениях.

Минералы зоны окисления

Медь обычно начинается в виде халькопирита, сульфида, который затем окисляется и обогащается при взаимодействии с атмосферой, естественно кислой дождевой водой и близлежащими горными породами и минералами. Верхушка обогащенного медного месторождения представляет собой губчатую массу оксидов железа, оставшуюся после удаления сульфата железа и серной кислоты из сульфидных минералов. Затем образовавшаяся жидкость превращает сульфиды меди в сульфат меди, запуская цепную реакцию. По мере того как раствор сульфата меди просачивается через ненасыщенную зону месторождения (где доступны воздух и вода), реакция продолжается. Если раствор контактирует с известняком или другими породами, содержащими кальций, сульфат меди вступает в реакцию с образованием малахита и азурита, которые представляют собой карбонаты меди. Он также может реагировать с сульфидом меди (халькопиритом) с образованием борнита или халькозина.

Он также может реагировать с сульфидом меди (халькопиритом) с образованием борнита или халькозина.

Медные жилы, образовавшиеся в зонах разломов в сланцах Nonsuch, шахта White Pine, округ Онтонагон, штат Мичиган. Коллекция Музея наук о Земле Университета Ватерлоо .

Окисленные зоны достигают значительной глубины в засушливых районах. Нижняя граница зоны окисления всегда находится на уровне грунтовых вод (где начинается зона насыщения). Окисление здесь прекращается, и без кислорода реакция не может продолжаться. Другие реакции происходят, когда сульфат меди реагирует с сульфидами меди. Сульфиды меди обогащены от 34% меди в халькопирите до 66% в ковеллите, одном из минералов, образовавшихся в этой обогащенной зоне. В ходе этого процесса медь извлекается из верхних частей рудного тела и откладывается на уровне грунтовых вод. Ниже зоны обогащения концентрация сульфидов может оказаться недостаточной для покрытия затрат на глубокую добычу. Окисленные зоны образуются в засушливых районах США, Мексики, Перу, Чили и Африки. Многие привлекательные и красочные минералы находятся в окисленных зонах месторождений меди.

Многие привлекательные и красочные минералы находятся в окисленных зонах месторождений меди.

Использование меди:

Медь уступает только серебру по способности проводить электричество (и намного дешевле и распространеннее). Бактерии не будут расти на меди. Медь необходима человеку в качестве микроэлемента в нашем рационе. Он используется организмом для формирования костного хряща, сухожилий и оболочки вокруг нервов. Это также важный элемент в производстве гемоглобина в крови высших животных.

Слиток меди из шахты Певабик, полуостров Кевино, штат Мичиган. Коллекция Музея наук о Земле Университета Ватерлоо. Пароход «Певабик» шел на юг в Тандер-Бей озера Гурон, недалеко от Альпины, штат Мичиган, 9 августа 1865 года. «Певабик» столкнулся с родственным кораблем «Метеор» и затонул со 170 тоннами медных слитков на борту. Этот слиток был обнаружен летом 1974 года компанией Busch Oceanographic из Сагино, штат Мичиган. Чтобы прочитать историю гибели Pewabic, посетите этот веб-сайт: Pewabic

Чтобы прочитать историю гибели Pewabic, посетите этот веб-сайт: Pewabic

Чтобы узнать больше о Pewabic, в том числе о потере корабля и усилиях по его спасению, нажмите здесь .

Около девяти миллионов тонн меди ежегодно используется самыми разными способами. Около половины всей меди используется в электротехнической промышленности.

- Алкогольные дистилляторы

- Батареи

- Деревья бонсай – тренировочный трос

- Котлы для производства электроэнергии

- Кассовые аппараты

- Церковные колокола

- печатные платы

- Часы

- Монеты

- Компьютер

- Кухонная посуда

- Опилки проводников – заземляющие стержни

- Для высоковольтных и осветительных стержней

- Медные катоды

- Декоративные металлоконструкции

- Электротехническая промышленность

- Прокладки двигателя

- Золотая краска на упаковках

- Петли

- Ювелирные изделия – Бижутерия

- Замки

- Формы для пластмасс

- Музыкальные инструменты

- Оборудование для производства бумаги

- Пигменты – зеленый или синий цвета

- Печатные формы

- Печатные платы для компьютеров

- Холодильники

- Кровля

- Судостроение

- Хирургия

- Термостаты

- Зубные щетки – для удержания щетины в

- Автомобильные радиаторы

- Гидравлический

- трубки для тормозов

- Часы

- Водопроводные трубы

- Электропроводка – электрическая и телефонная

- Застежки-молнии

В Северной Америке

- 40% произведенной меди используется в строительстве

- 24% для электрических и электронных изделий

- 13% транспортное оборудование

- 12% промышленное оборудование

- 10% потребительские товары и товары общего назначения

Известные месторождения меди

Keweenawan Copper связан с потоками лавы и конгломератами на полуострове Кевино в Мичигане. Это месторождение также можно увидеть на мысе Мамайз, к северу от Су-Сент-Мари. Медь отлагалась в основном в конгломератах и потоках базальта, особенно вблизи вершин потоков, где в породе имелись газовые пузырьки (везикулы). Горячая вода, содержащая серу и медь, мигрировала вверх по базальтовым потокам и двигалась поверху лавовых потоков, где была запечатана непроницаемой преградой вышележащего потока. Гематит (оксид железа) в лаве окислял серу, откладывая медь. Железо и сера уносились в виде сульфата железа.

Это месторождение также можно увидеть на мысе Мамайз, к северу от Су-Сент-Мари. Медь отлагалась в основном в конгломератах и потоках базальта, особенно вблизи вершин потоков, где в породе имелись газовые пузырьки (везикулы). Горячая вода, содержащая серу и медь, мигрировала вверх по базальтовым потокам и двигалась поверху лавовых потоков, где была запечатана непроницаемой преградой вышележащего потока. Гематит (оксид железа) в лаве окислял серу, откладывая медь. Железо и сера уносились в виде сульфата железа.

Иногда медь откладывалась в трещинах горных пород. Некоторые образования, образующиеся при переломах, имеют необычный размер. Крупнейшим из них была масса, найденная в жиле Миннесота на полуострове Кевино в 1880 году. Масса весила 500 тонн и имела толщину 14 метров. Эти большие массы было трудно выгодно добывать, поэтому они все еще находятся под землей!

Медная галька и валуны с полуострова Кевино были перемещены на юг ледниками во время ледникового периода. Медь использовалась коренными жителями для изготовления инструментов. Они придали меди желаемую форму. Эта ковка делала медь тверже, как кузнец закаляет сталь. При такой закалке можно было делать ножи, которые были намного лучше каменных или костяных ножей, использовавшихся ранее.

Они придали меди желаемую форму. Эта ковка делала медь тверже, как кузнец закаляет сталь. При такой закалке можно было делать ножи, которые были намного лучше каменных или костяных ножей, использовавшихся ранее.

Медь использовалась еще 15 000 лет назад. Металл был найден в виде кусков самородной меди, и его можно было легко превратить в украшения, инструменты или контейнеры для приготовления пищи и хранения. Использование меди увеличилось около 5500 лет назад, когда было обнаружено, что ее можно легко смешивать или сплавлять с другими металлами, такими как олово, цинк или свинец. Из этих сплавов получали бронзу и латунь с различными полезными свойствами.

Mamainse Point

В Онтарио почти 5000 лет назад на восточном берегу Верхнего озера впервые была добыта самородная медь. В 1600-х годах миссионеры-иезуиты отметили широкое использование меди для изготовления украшений и кухонной утвари. В этих сообщениях отмечалось, что куски меди вырезались из большого валуна самородной меди на острове Мичипикотен, недалеко от Вавы. Первый медный рудник в Онтарио был открыт в Маманс-Пойнт, к северу от Су-Сент-Мари, в 1770 году. Редкие запасы руды и обвал стали причиной первых смертельных случаев на шахтах в Онтарио и в конечном итоге привели к закрытию рудника вскоре после его открытия.

Первый медный рудник в Онтарио был открыт в Маманс-Пойнт, к северу от Су-Сент-Мари, в 1770 году. Редкие запасы руды и обвал стали причиной первых смертельных случаев на шахтах в Онтарио и в конечном итоге привели к закрытию рудника вскоре после его открытия.

Шахты Брюса

Первый успешный медный рудник в Онтарио был открыт в 1847 году в шахтах Брюса на северном берегу озера Гурон, к востоку от Су-Сент. Мари. Халькопиритовая руда добывалась на этом руднике в течение 50 лет. Месторождения в этом районе были обширными и поддерживали несколько рудников, в том числе рудник Патер, открытый в 1954 году. До закрытия в 1970 году рудник Патер произвел более 36 393 килотонн меди. области первоначально работали на медь. Обильные сульфиды никеля в руде считались загрязнителем и затрудняли извлечение меди. Метод разделения двух металлов был открыт в 189 г.1, и был найден рынок для никеля, в результате чего медь была заменена в качестве основного металла, добываемого в Садбери.

Manitouwadge

Следующим открытием медной руды в Онтарио были богатые залежи в районе Manitouwadge, к северу от озера Верхнее. Джеймс Томпсон, геолог из Департамента горнодобывающей промышленности Онтарио, обнаружил несколько участков ржавой выветриваемой породы, называемой госсан. Госсан, губчатая масса оксидов железа, образуется в результате выветривания сульфидных минералов. Карта и отчет Томпсона вызвали интерес у старателей, хотя большинство из них интересовались только золотым потенциалом. Наконец старатели осознали потенциал меди в этом районе и сделали ставку на то, что впоследствии стало шахтами Geco и Wilroy (рудник Wilroy назван в честь двух старателей — Уильяма Давидовича и Роя Баркера). Рудник Geco, принадлежащий Норанде, все еще находится в эксплуатации и произвел металлов на сумму почти 2 миллиарда долларов, включая медь, цинк и золото.

Тимминс

Шахта Кидд-Крик в Тимминсе была обнаружена в 1959 году с помощью аэроэлектроразведки. Бурение началось в 1963 году и определило, что это был самый большой рудник цветных металлов в мире. Рудник Кидд-Крик в Фальконбридже продолжает производить большую часть серебра, цинка и большой процент меди в провинции Онтарио. Другие продукты включают индий и серную кислоту.

Бурение началось в 1963 году и определило, что это был самый большой рудник цветных металлов в мире. Рудник Кидд-Крик в Фальконбридже продолжает производить большую часть серебра, цинка и большой процент меди в провинции Онтарио. Другие продукты включают индий и серную кислоту.

Калумет Конгломерат с самородной медью, заменяющей тонкую матрицу, которая должна была быть оксидом железа. Калумет и шахта Хекла, штат Мичиган. Коллекция Музея наук о Земле Университета Ватерлоо.

Медные сплавы

Латунь

Латунь является одним из наиболее широко используемых сплавов. В основном это медь, в сплаве которой содержится от 5 до 40 процентов цинка. Латунь часто используется для коррозионно-стойких декоративных целей, таких как дверные ручки, замки и молотки. Он намного тверже и прочнее меди и хорошо поддается механической обработке.

Можно изготовить форму из латуни, которая меняет свою форму при повышении определенной температуры и возвращается к своей первоначальной форме при охлаждении. Эта латунь с «памятью» может использоваться для управления устройствами безопасности и другими приложениями. Он используется, например, в устройствах автоматического переключения во многих электрических кувшинах и чайниках.

Эта латунь с «памятью» может использоваться для управления устройствами безопасности и другими приложениями. Он используется, например, в устройствах автоматического переключения во многих электрических кувшинах и чайниках.

Применение для латуни:

- Карнизы

- Декоративные элементы

- Электронные разъемы – кабельное телевидение и т. д.

- Электрические кувшины и чайники

- Крепеж – винты, гайки, болты и замки

- Музыкальные инструменты

- Сантехника, краны и фитинги

- Кастрюли и сковороды

Бронза

Бронза — это сплав меди, существенно отличающийся от латуни. Бронза представляет собой сплав меди с оловом в качестве основного вторичного компонента.

Бронза с древних времен использовалась для изготовления декоративных металлических предметов, а также монет. Это был один из первых используемых металлических сплавов, положивший начало первому веку металлообработки, известному как бронзовый век, более 3000 лет назад.

В таких странах, как Перу и Филиппины, отношения с коренным населением стали ключевым фактором для развития многих проектов.

В таких странах, как Перу и Филиппины, отношения с коренным населением стали ключевым фактором для развития многих проектов.

Это привело к значительному снижению запланированного объема производства в Чили, ДРК и Замбии, а также к сокращению в ЕС, Японии, Индии и Соединенных Штатах. Сокращение, произошедшее на шахтах в ДРК, оказало прямое негативное влияние на объемы рафинирования.

Это привело к значительному снижению запланированного объема производства в Чили, ДРК и Замбии, а также к сокращению в ЕС, Японии, Индии и Соединенных Штатах. Сокращение, произошедшее на шахтах в ДРК, оказало прямое негативное влияние на объемы рафинирования.

В 2020 году рост составит около 1% как для видимого, так и для реального потребления.

В 2020 году рост составит около 1% как для видимого, так и для реального потребления.