Из чего состоит нержавейка: состав, виды, свойства коррозионностойких сталей

Содержание

Нержавейка Aisi 304 и 316

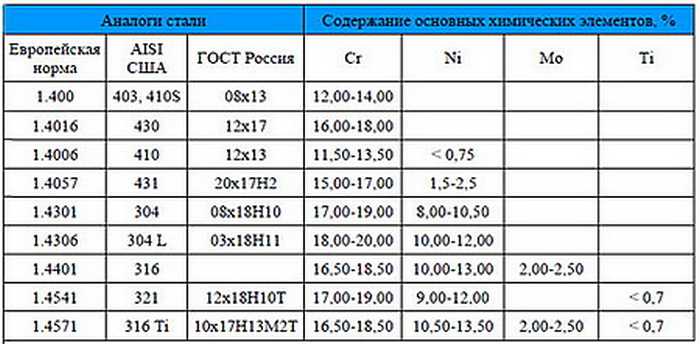

Нержавейка Aisi 304 и 316 подходит для широкого круга задач. Эти аустенитные марки содержат хром и никель, что делает их идеальным материалом, противостоящим коррозии.

Нержавейка AISI 304

AISI 304 – базовая аустенитная сталь. Содержание хрома в сплаве от 18 до 20%, а никеля от 8 до 10,5%. Другие легирующие элементы в химическом составе марки 304 включают кремний и марганец с железом.

Хром и никель придают нержавеющей стали 304 высокую коррозионную стойкость. Области применения для нержавеющей стали 304 включают в себя:

- Бытовая техника

- Теплообменники

- Крепеж

- Кант

- Создание структур в окружающей среде, которые изнашивают углеродистую сталь

- Коммерческое пищевое оборудование

Нержавейка AISI 316

Нержавеющая сталь 316 имеет то же содержание сплава, что и нержавейка 304. В дополнение к большому количеству хрома и никеля, она также содержит кремний, углерод и марганец, а огромная часть состоит из железа.

Нержавеющая сталь AISI 316 имеет более плотный химический состав. Она содержит значительное количество молибдена около 2-3% по весу по сравнению с количеством, обнаруженным в 304. Повышенное содержание молибдена в 316 приводит к высокой коррозионной стойкости, чем в 304.

Нержавеющая сталь 316 отлично подходит для соленой воды, что делает ее идеальной для применения в морской среде. Распространенные области применения нержавеющей стали 316:

- Морская среда, особенно с высоким содержанием хлоридов

- Медицинское оборудование

- Нефтеперерабатывающее оборудование

- Оборудование для хранения химикатов и для химической переработки

Нержавейка Aisi 304 и 316 – какую выбрать

Нержавейка AISI 304 является наилучшим выбором когда в области применения требуется превосходная формуемость. Повышенное содержание молибдена в 316 может иметь серьезные последствия для формуемости, что делает 304 лучшим выбором.

Также стоит отметить параметр стоимости нержавейки. Учитывая, что марка 316 является более устойчивой к коррозии, она имеет более высокую стоимость.

В следующих ситуациях выделяются случаи, когда 316 класс может быть лучшим выбором:

- Когда окружающая среда включает в себя высокую концентрацию корродирующих элементов, таких как морское применение или посудомоечная машина

- Когда материал будет погружен в воду или будет постоянно подвергаться воздействию воды

- В тех случаях, когда формуемость менее важна, требуются прочность и долговечность

- В сферах, где требуется немагнитная проницаемость.

Однако основные затраты оправдываются непосредственно долгим жизненным циклом. Поэтому формуемость и коррозионная стойкость должны помочь вам выбрать между маркой 304 и маркой 316.

Специалисты компании Металлобаза №2 помогут подобрать и купить нержавейку с учетом особенностей материала и условий эксплуатации. Чтобы получить консультацию специалистов обращайтесь в филиалы компании М2.

Чтобы получить консультацию специалистов обращайтесь в филиалы компании М2.

Нержавеющая сталь — кто и когда изобрел этот материал

Сто лет назад мир услышал о замечательном материале, который чрезвычайно широко применяется в самых различных областях нашей жизни, – нержавеющей стали.

Алексей Левин

О технологических новинках публика часто узнает из средств массовой информации, однако такие сообщения обычно не опираются на дипломатические источники. 31 января 1915 года это правило было нарушено. Газета New York Times опубликовала небольшую заметку, озаглавленную A Non-Rusting Steel. В газетном сообщении говорилось, что компания из британского города Шеффилда выпустила на рынок новый вид стали, «которая не поддается коррозии, не тускнеет и не покрывается пятнами».

Производитель утверждал, что она чрезвычайно подходит для изготовления столовых приборов, поскольку изделия из нее хорошо моются и не теряют блеска при контакте даже с самой кислой пищей. В качестве источника информации был назван американский консул в Шеффилде Джон Сэвидж. Вот так, без большого шума и с изрядным запозданием, мир узнал об изобретении нержавеющей стали.

В качестве источника информации был назван американский консул в Шеффилде Джон Сэвидж. Вот так, без большого шума и с изрядным запозданием, мир узнал об изобретении нержавеющей стали.

Предки нержавейки

Вообще-то такую сталь выпускали в Европе и США еще до шеффилдских металлургов. Обычная сталь, сплав железа и углерода, легко покрывается пленкой оксида железа — то есть ржавеет. К слову, именно это обстоятельство было одной из причин блестящего коммерческого успеха американского предпринимателя Кинга Кемпа Жиллетта, который придумал безопасную бритву. В 1903 году его фирма продала лишь 51 лезвие, в 1904-м — без малого 91 000, а к 1915 году общий объем продаж превысил 70 млн. Жиллеттовские лезвия, на которые шла нелегированная сталь из бессемеровских конвертеров, быстро ржавели и тупились и потому требовали частой замены. Любопытно, что рецепт борьбы с этой болезнью главного металла тогдашней индустрии был давно найден. В 1821 году французский геолог и горный инженер Пьер Бертье заметил, что сплавы железа с хромом обладают хорошей кислотоустойчивостью, и предложил делать из них кухонные и столовые ножи, вилки и ложки. Однако эта идея долго оставалась благим пожеланием, поскольку первые сплавы железа и хрома были очень хрупкими. Лишь в начале XX века были изобретены рецептуры сплавов железа, способные претендовать на титул нержавеющей стали. Среди их авторов был один из пионеров американского автомобилестроения Элвуд Хейнс, который собирался использовать свой сплав для изготовления металлорежущего инструмента. В 1912 году он подал заявку на соответствующий патент, который был получен лишь семью годами позже после длительных споров с Бюро патентов США.

Однако эта идея долго оставалась благим пожеланием, поскольку первые сплавы железа и хрома были очень хрупкими. Лишь в начале XX века были изобретены рецептуры сплавов железа, способные претендовать на титул нержавеющей стали. Среди их авторов был один из пионеров американского автомобилестроения Элвуд Хейнс, который собирался использовать свой сплав для изготовления металлорежущего инструмента. В 1912 году он подал заявку на соответствующий патент, который был получен лишь семью годами позже после длительных споров с Бюро патентов США.

Случайная находка

Но официальным родителем всем известной нержавейки стал человек, который ее вовсе не искал и создал лишь благодаря счастливому случаю. Этот жребий выпал на долю английского металлурга-самоучки Гарри Брирли, который в 1908 году возглавил небольшую лабораторию, учрежденную двумя шеффилдскими сталеплавильными компаниями. В 1913 году он проводил исследования стальных сплавов, которые предполагалось использовать для изготовления ружейных стволов. Научное металловедение пребывало тогда в зачаточном состоянии, поэтому Брирли действовал методом проб и ошибок, проверяя на прочность и жароустойчивость сплавы с разными присадками. Неудачные заготовки он попросту складывал в углу, и они там спокойно ржавели. Как-то он заметил, что отливка, извлеченная из электрической печи месяц назад, вовсе не выглядит ржавой, а блестит как новая. Этот сплав содержал 85,3% железа, 0,2% кремния, 0,44% марганца, 0,24% углерода и 12,8% хрома. Он-то и стал первым в мире образцом той стали, о которой позднее сообщила газета New York Times. Он был выплавлен в августе 1913 года.

Научное металловедение пребывало тогда в зачаточном состоянии, поэтому Брирли действовал методом проб и ошибок, проверяя на прочность и жароустойчивость сплавы с разными присадками. Неудачные заготовки он попросту складывал в углу, и они там спокойно ржавели. Как-то он заметил, что отливка, извлеченная из электрической печи месяц назад, вовсе не выглядит ржавой, а блестит как новая. Этот сплав содержал 85,3% железа, 0,2% кремния, 0,44% марганца, 0,24% углерода и 12,8% хрома. Он-то и стал первым в мире образцом той стали, о которой позднее сообщила газета New York Times. Он был выплавлен в августе 1913 года.

Провал и успех

Брирли заинтересовался необычной отливкой и вскоре выяснил, что она хорошо сопротивляется действию азотной кислоты. Хоть в качестве оружейной стали новый сплав успеха и не принес, Брирли понял, что этот материал найдет множество других применений. Шеффилд с XVI столетия известен изделиями из металла, такими как ножи и столовые приборы, так что Брирли решил опробовать свой сплав в этом качестве. Однако двое местных фабрикантов, которым он отправил отливки, отнеслись к его предложению скептически. Они сочли, что ножи из новой стали требуют больших трудозатрат для изготовления и закалки. Металлургические компании, в том числе и та, в которой работал Брирли, тоже не горели энтузиазмом. Понятно, что и ножовщики, и производители металла опасались, что изделия из нержавеющей стали окажутся настолько долговечными, что рынок быстро насытится и спрос на них упадет. Поэтому вплоть до лета 1914 года все попытки Брирли убедить промышленников в перспективности нового сплава ни к чему путному не привели.

Однако двое местных фабрикантов, которым он отправил отливки, отнеслись к его предложению скептически. Они сочли, что ножи из новой стали требуют больших трудозатрат для изготовления и закалки. Металлургические компании, в том числе и та, в которой работал Брирли, тоже не горели энтузиазмом. Понятно, что и ножовщики, и производители металла опасались, что изделия из нержавеющей стали окажутся настолько долговечными, что рынок быстро насытится и спрос на них упадет. Поэтому вплоть до лета 1914 года все попытки Брирли убедить промышленников в перспективности нового сплава ни к чему путному не привели.

Но потом ему повезло. В середине лета судьба столкнула его со школьным товарищем Эрнестом Стюартом. Стюарт, сотрудник компании R.F. Mosley & Co, выпускавшей столовые приборы, поначалу вообще не поверил в реальность существования стали, которая неподвластна ржавчине, однако согласился в виде эксперимента изготовить из нее несколько ножей для сыра. Изделия получились отменными, однако Стюарт счел эту затею неудачной, поскольку его инструменты при изготовлении этих ножей быстро тупились. Но в конце концов Стюарт и Брирли все-таки подобрали режим нагрева, при котором сталь поддавалась обработке и не становилась хрупкой после охлаждения. В сентябре Стюарт сделал небольшую партию кухонных ножей, которые он раздал знакомым для тестирования с одним условием: он попросил вернуть их в случае появления на клинках ножей пятен или ржавчины. Но ни один нож так и не вернулся в его мастерскую, и вскоре шеффилдские фабриканты признали новую сталь.

Но в конце концов Стюарт и Брирли все-таки подобрали режим нагрева, при котором сталь поддавалась обработке и не становилась хрупкой после охлаждения. В сентябре Стюарт сделал небольшую партию кухонных ножей, которые он раздал знакомым для тестирования с одним условием: он попросил вернуть их в случае появления на клинках ножей пятен или ржавчины. Но ни один нож так и не вернулся в его мастерскую, и вскоре шеффилдские фабриканты признали новую сталь.

Резцы и ножи

В августе 1915 года Брирли получил на свое изобретение патент в Канаде, в сентябре 1916 года — в США, затем и в нескольких европейских странах. Строго говоря, он патентовал даже не сам сплав, а лишь изготовленные из него ножи, вилки, ложки и прочие столовые приборы. Хейнс опротестовал американский патент Брирли, ссылаясь на свой приоритет, но в конце концов стороны пришли к соглашению. Это сделало возможным учреждение в Питтсбурге совместной англо-американской корпорации The American Stainless Steel Company. Но это уже совсем другая история.

Но это уже совсем другая история.

Стоит отметить, что нержавеющая сталь Хейнса содержала куда больше углерода, нежели сталь Брирли, и потому имела иную кристаллическую структуру. Это и понятно: углерод обеспечивает твердость при закалке, а Хейнс стремился создать именно сплав для изготовления станочных резцов и фрез. Сейчас стали хейнсовского типа называют мартенситными, а стали, которые исторически восходят к сплаву Брирли, — ферритными (существуют и другие виды нержавеющих сталей).

Естественный вкус

Стюарт не только открыл путь к применению новой стали, но и нашел для нее общепринятое ныне англо-язычное название stainless steel, «сталь без пятен». Если верить стандартному объяснению, оно пришло ему в голову, когда он окунул отполированную стальную пластинку в уксус и, глядя на результат, с удивлением произнес: «This steel stains less», то есть «На этой стали остается мало пятен». Брирли называл свое детище несколько иначе — rustless steel, что соответствует русскоязычному термину «нержавеющая сталь». Кстати, заглавие заметки в New York Times возвещало о появлении именно нержавеющей (а не слаборжавеющей!) стали.

Кстати, заглавие заметки в New York Times возвещало о появлении именно нержавеющей (а не слаборжавеющей!) стали.

Секрет ее несложен. При достаточной концентрации хрома (не менее 10,5% и до 26% для особо агрессивных сред) на поверхности изделий из нержавейки формируется твердая прозрачная пленка оксида хрома Cr2O3, прочно сцепленная с металлом. Она образует невидимый глазу защитный слой, который не растворяется в воде и препятствует окислению железа, а следовательно, не позволяет ему ржаветь. У этой пленки есть еще одно ценнейшее качество — она самовосстанавливается в поврежденных местах, поэтому ей не страшны царапины.

Столовые приборы из нержавейки приобрели огромную популярность еще и потому, что позволили избавиться от специфического привкуса, свойственного недорогой металлической посуде. Слой оксида хрома предоставляет возможность наслаждаться естественным вкусом пищи, поскольку препятствует непосредственному контакту вкусовых сосочков языка с металлом. В общем, нержавеющая сталь, которую современная индустрия выпускает во множестве разновидностей — поистине замечательное случайное изобретение.

В общем, нержавеющая сталь, которую современная индустрия выпускает во множестве разновидностей — поистине замечательное случайное изобретение.

Как производится нержавеющая сталь?

Как производители и строители, мы знаем, как делать вещи, потому что это наша работа. Но знаете ли вы, откуда берутся материалы, на которые вы опираетесь при создании своей продукции? Например, множество различных сортов нержавеющей стали, которые мы продаем, не берутся из земли таким образом. Они должны пройти интенсивный процесс легирования, чтобы каждый дюйм металла, который вы используете в производственном процессе, соответствовал самым высоким стандартам производительности, долговечности и надежности.

Понимание того, как производятся ваши материалы, поможет вам получить именно тот металл, который подходит для любой конкретной работы. Чтобы помочь вам сделать идеальный выбор, команда технических специалистов Clinton Aluminium готова помочь вам на протяжении всего производственного процесса. Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь.

Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь.

Происхождение нержавеющей стали

Может показаться, что растущее число очень специализированных высокопроизводительных нержавеющих сталей и алюминиевых сплавов — это совсем недавнее явление, учитывая тот факт, что нержавеющая сталь существует всего около века. Но реальность такова, что люди сплавляют металлы уже несколько тысяч лет. На самом деле, это один из важнейших факторов развития цивилизации.

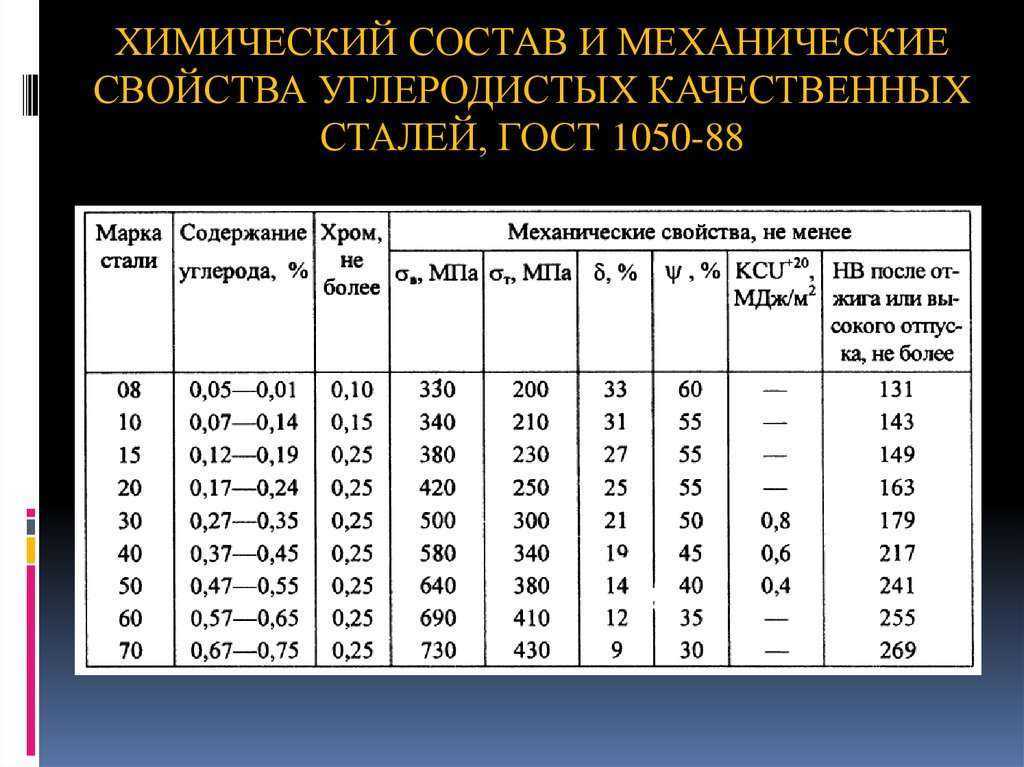

Первыми обнаруженными металлическими сплавами были бронза, сочетание меди и олова, и латунь, сочетание меди и цинка. Но именно разработка углеродистой стали, которая должна была возвестить доисторический железный век, действительно подстегнула человеческий прогресс.

До этого исторического момента железо не пользовалось большой популярностью. Это произошло потому, что чистое железо на самом деле мягкое и слишком пластичное. Процесс добавления углерода, необходимого ингредиента для создания стали, упрочняет металл, заполняя кристаллическую структуру и уменьшая количество дислокаций на молекулярном уровне.

Для сравнения, нержавеющая сталь появилась гораздо позже. На протяжении многих десятилетий в 1800-х годах металлурги изучали возможности сплавов железа и хрома, которые, казалось, обладали гораздо большей долговечностью и коррозионной стойкостью, чем традиционная углеродистая сталь. Как только им удалось решить проблему экономичного и эффективного производства нержавеющей стали, она быстро стала обязательным материалом для множества отраслей промышленности.

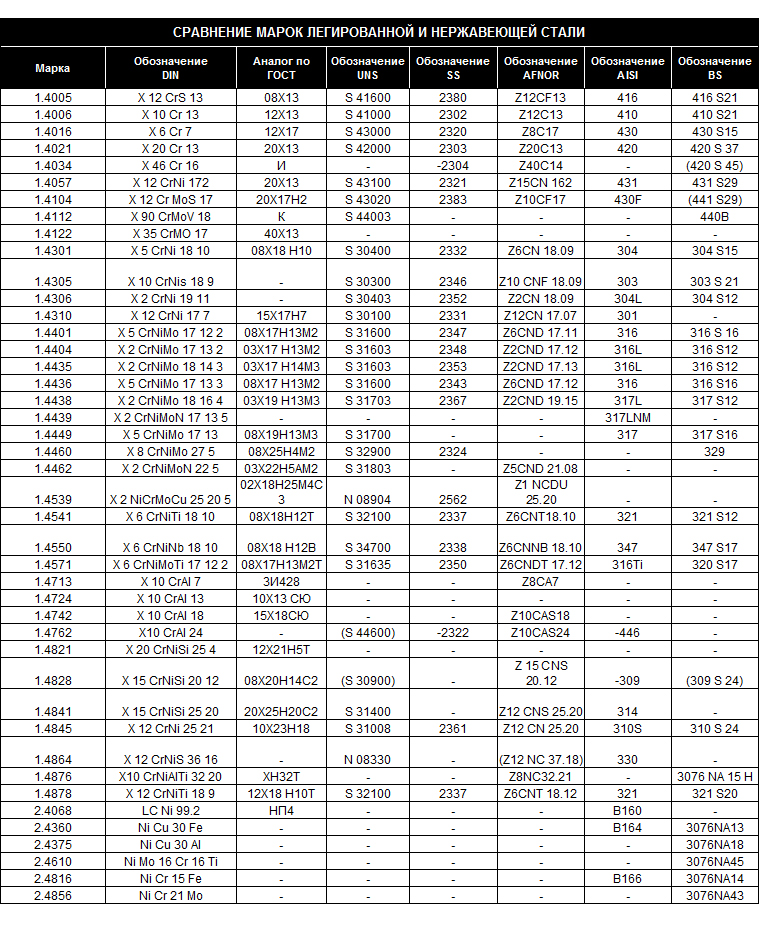

Нержавеющая сталь может содержать от 10 до 30 процентов хрома. Он также требует более низкого содержания углерода, чем углеродистая сталь. Это основные требования к нержавеющей стали, но различные сплавы могут включать в себя добавление многих других элементов, таких как никель, алюминий, молибден, титан, медь, азот, ниобий, сера, фосфор и селен. Различные способы их комбинирования могут привести к огромному разнообразию многих марок нержавеющей стали, доступных на рынке.

Какие классы нержавеющей стали?

Существует пять признанных классов или семейств нержавеющих сталей. Как правило, при выборе сплава вы выбираете один из этих пяти классов. Наиболее распространенная из них называется аустенитной нержавеющей сталью. Это сплавы, которые в основном состоят из хрома и никеля. Они немагнитны и обладают высокой коррозионной стойкостью. К аустенитному классу относятся марки марок 200 и 300 серий.

Как правило, при выборе сплава вы выбираете один из этих пяти классов. Наиболее распространенная из них называется аустенитной нержавеющей сталью. Это сплавы, которые в основном состоят из хрома и никеля. Они немагнитны и обладают высокой коррозионной стойкостью. К аустенитному классу относятся марки марок 200 и 300 серий.

Нержавеющие стали ферритного класса содержат меньше хрома и никеля, чем аустенитные стали, но также содержат молибден, алюминий или титан. Эта комбинация приводит к повышенной пластичности и устойчивости к коррозионному растрескиванию под напряжением. Они состоят из сплавов серии 400.

Следующий класс — мартенситная нержавеющая сталь. Эти сплавы также относятся к серии 400, а это означает, что между ними и ферритными нержавеющими сталями есть много общего. На молекулярном уровне их можно отличить по тому, что мартенситные стали имеют повышенное содержание углерода и пониженное содержание хрома. Это означает, что, в отличие от двух уже упомянутых классов, эти стали легче упрочнить термической обработкой.

Нержавеющая сталь с дисперсионным твердением содержит алюминий, медь и титан в качестве легирующих присадок. Он получил свое название от растворения и термической обработки старения, которой он подвергается, что придает этим сплавам более высокую прочность на растяжение, чем у других классов.

Наконец, последний класс известен как дуплексная нержавеющая сталь. Этот класс сочетает в себе свойства ферритных и аустенитных сплавов. Сочетание 24% хрома и 5% никеля приводит к увеличению предела текучести и улучшению коррозионной стойкости под напряжением. Это особенно верно в хлоридных средах.

Как производится нержавеющая сталь?

Чтобы создать нержавеющую сталь, сначала необходимо объединить сырье (железо и легирующие добавки). Делается это путем нагревания всего в электропечи. В рамках этого процесса часть содержащегося углерода должна быть извлечена путем его очистки в сосуде. Это происходит в процессе аргонно-кислородного обезуглероживания, при котором кислород и газообразный аргон впрыскиваются в расплавленную сталь.

После плавки сталь можно отливать в различных формах. Этими формами могут быть блюмы, заготовки, плиты, стержни или трубы. Затем сталь подвергается процессу горячей прокатки, в результате которого могут быть получены пластины, листы, проволока или другие формы, требуемые производителями.

Далее сталь должна быть подвергнута термической обработке или отжигу, что изменяет физические и химические свойства. Процесс включает в себя нагревание металла до тех пор, пока он не начнет светиться, а затем охлаждение, либо естественным путем, либо путем закалки в воде. Это повысит пластичность и уменьшит твердость, что, в свою очередь, улучшит обрабатываемость материала. Тип отжига определяется тем, с каким классом нержавеющей стали вы имеете дело.

После этого процесса металл необходимо очистить от окалины из-за отложений, возникающих во время отжига. Методы включают травление или электроочистку. После этого металл готов к резке и чистовой обработке.

Резюме

Глубокое знание того, что входит в подготовку сплавов из нержавеющей стали до того, как они попадут на склад оптового продавца, значительно облегчает производителям получение нужного материала для работы. Чтобы сделать процесс выбора еще проще, вы можете проконсультироваться с одним из дружелюбных и знающих технических специалистов Clinton Aluminium.

Чтобы сделать процесс выбора еще проще, вы можете проконсультироваться с одним из дружелюбных и знающих технических специалистов Clinton Aluminium.

Мы гордимся тем, что помогаем нашим клиентам ориентироваться на каждом этапе производственного процесса. Чтобы узнать больше о том, как мы можем помочь вашему бизнесу добиться успеха, свяжитесь с нами сегодня.

Нержавеющая сталь: как это делается | Поставщик стали

Сегодня мы переходим от углерода к обсуждению нержавеющей стали. Этот тип стали широко используется. Скорее всего, у вас есть хотя бы несколько приборов, изготовленных из нержавеющей стали. Я знаю, что мой холодильник.

Нержавеющая сталь бывает разных типов. В Metalwest мы поставляем два основных типа нержавеющей стали: аустенитную и ферритную.

Аустенитная сталь является наиболее распространенной из нержавеющих сталей. Это включает в себя серии 200 и 300. Сплав содержит не менее 16% хрома, а также состоит из значительного количества никеля и марганца (вот ссылка на периодическую таблицу на тот случай, если вы не понимаете, о чем я говорю).

Аустенитная нержавеющая сталь обладает отличной коррозионной стойкостью, хорошей пластичностью, немагнитными свойствами, прочностью и свариваемостью.

Наиболее распространенным типом аустенитной нержавеющей стали является тип 304 из-за его коррозионной стойкости к широкому спектру промышленных воздействий. Это делает его идеальным для оборудования общественного питания или любого применения, где требуется санитария.

Ферритные сплавы имеют более низкую коррозионную стойкость, чем аустенитные, из-за более низкого содержания хрома (10,5-27%). Сюда входят некоторые из нержавеющей стали серии 400, в том числе 409 и 430. Ферритная нержавеющая сталь обладает хорошей коррозионной стойкостью, высокой прочностью и отличной обрабатываемостью.

«Хорошо, отлично. Итак… как это сделано?

Я уже готов, дорогие читатели Buzz. Сначала нам нужно было охватить основы. Итак, начнем…

Горное дело

Процесс производства нержавеющей стали начинается с извлечения хромита (оксида железа и хрома) из подземных шахт. Затем его измельчают с получением хромитового концентрата. Это то, что делает нержавеющую сталь прочной и устойчивой к коррозии.

Затем его измельчают с получением хромитового концентрата. Это то, что делает нержавеющую сталь прочной и устойчивой к коррозии.

Вам ведь не нужен холодильник из нержавеющей стали, который не выдерживает нагрузки и подвергается коррозии, верно? Способность продукта выдерживать нагрузки — это главный аргумент при покупке нержавеющей стали, помимо привлекательной отделки поверхности, конечно.

Плавка

Следующим этапом является расплавление гранул хрома в электрической печи вместе с другим сырьем (железная руда, марганец, никель и т. д.), используемым для изготовления определенного типа нержавеющей стали. После плавления материал формуется в слябы и передается на стан горячей прокатки.

Горячая прокатка

Как только сляб поступает на стан горячей прокатки, он перемещается в другую печь, а затем горячий материал проходит через черновой стан. На черновом стане его прокатывают вперед и назад для уменьшения толщины. По мере уменьшения толщины сляб превращается в длинную полосу, которая позже будет смотана в рулон.

Длинная полоса или лента пропускается через дополнительные прокатные станы для еще большего уменьшения толщины. В этот момент он скручивается, затем охлаждается водой и передается на стан холодной прокатки.

Холодная прокатка

Когда материал поступает со стана горячей прокатки, он покрывается черной окалиной (которую мы определили, обсуждая, как производится горячекатаный прокат).

На установке холодной прокатки материал разматывается и проходит через линию отжига и травления для удаления черной окалины. Затем лента уменьшается до толщины, указанной заказчиком, и сматывается.

Свернутый материал проходит еще один процесс отжига и травления и промывается водой.

Завершение

«Хорошо, тогда что происходит?»

Итак, материал из нержавеющей стали проходит последний этап окончательной обработки, в ходе которого снимается напряжение и улучшается общая отделка поверхности. Готовая нержавеющая сталь нарезается до заданных размеров и отправляется клиентам по всему миру поездом или баржей.