Изготовление болтов: Производство болтов. Технология и последовательность операций

Содержание

Производство болтов. Технология и последовательность операций

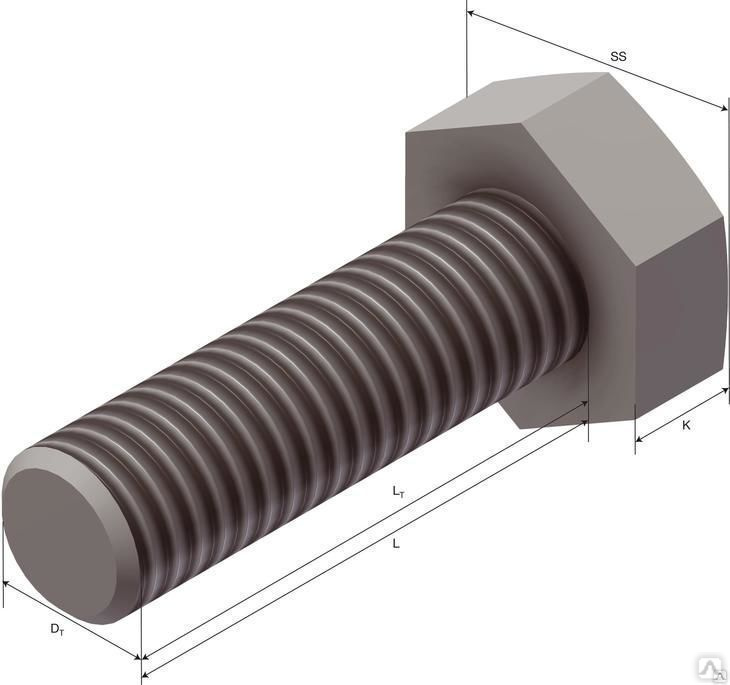

Крепежная деталь, получившая название «болт», представляет собой стержень, с одного конца которого берет начало резьбовая нить, а на другом конце находится элемент, служащий для передачи вращающего усилия – проще говоря, головка. Болты предназначены для скрепления компонентов различных конструкций. Выполняют они эту функцию, как правило, совместно с гайками. Наибольшее распространение получили болты с головкой 6-гранной конфигурации, однако встречается подобный крепеж и с фасонными шляпками. Выпуск мелких партий либо поштучное изготовление осуществляется точением на станках токарно-винторезного типа. Массовое производство болтов предусматривает использование иных современных технологий. Рассмотрим их более подробно.

Холодная штамповка

Для изготовления болтов используется металл следующих видов:

-

сталь, в состав которой не входят легирующие добавки. Называется она углеродистой;

Называется она углеродистой;

-

сталь, включающая помимо железа и углерода, специальные элементы, обеспечивающие улучшение механических свойств конечной продукции. Ее принято называть легированной; -

сталь, устойчивая к воздействию коррозии – т.н. «нержавейка»; -

сплавы, созданные на основе цветных металлов.

Требования к заготовке и ее подготовка

Основные требования выдвигаются к качественным показателям металла промежуточного продукта производства – так по-научному называется заготовка. Он должен характеризоваться равномерным химическим составом и обладать высокой пластичностью. Кроме того, поверхность заготовки должна быть свободной от:

-

неметаллических включений; -

пузырей, образовавшихся в ходе выделения газа; -

признаков пористости.

Если же такие дефекты имеют место, они в обязательном порядке подлежат удалению. Решается эта задача огневой зачисткой или механическим методом. Заготовки, подготавливаемые под обработку холодной штамповкой, очищаются от оксидов железа, а также от пятен жира. После этого материал подвергается обработке с использованием технологического смазочного состава.

Окалина – это вышеупомянутые окислы элемента Fе – удаляется способом травления. Согласно его требованиям, металл погружается в:

-

десяти-двадцатипроцентный раствор вещества Н2SО4

(серная кислота) на время от 15 до 110 минут, либо -

кислоту соляную (НСl) концентрированную. Время обработки в данном случае составляет от 10 до 30 минут.

По завершении этой процедуры заготовки нужно промыть сначала горячей, а затем холодной водой. Тогда поверхность будет освобождена от травильного шлама и остатков кислоты.

Тогда поверхность будет освобождена от травильного шлама и остатков кислоты.

Далее заготовки, подготовленные по выше представленной методике, проходят этап известкования. На них может также наноситься особый дополнительный подсмазочный слой.

Следующий этап обработки промежуточных продуктов производства, в качестве сырья для изготовления которых использовались низколегированные сплавы, – это их фосфатирование. Продолжительность выполнения данной операции – минут где-то 10-15. В качестве реактива выступает субстанция с химической формулой Zn3(PO4)2 – это фосфорнокислая цинковая соль.

Очередной шаг процесса подготовки заготовки заключается в нанесении на ее поверхность одного из следующих веществ:

После этого металл может использоваться для производства болтов.

Этапы холодной штамповки

Технологии холодной штамповки присущи следующие плюсы:

-

возможность изготовления болтов широкого ряда типоразмеров с диаметром стержня, достигающем отметки 52,0 мм; -

высокий уровень производительности; -

относительно небольшой расход металлического сырья; -

изготовленный крепеж характеризуется хорошей прочностью, обладает чистой поверхностью и точными рабочими размерами.

Для этой технологии установлен ряд важнейших параметров. Во-первых, это степень деформации заготовки. Данная характеристика определяет технологическую карту. Во-вторых, – величина соотношения h/d, где h – высота шляпки, а d – диаметр стержня. Чем этот показатель больше, тем сложнее производство. В-третьих, это численное значение еще одного соотношения – d/l, где l – длина сегмента заготовки, подвергаемого высадке. Зависимость сложности производства от его величины тоже прямо пропорциональная.

Последовательность этапов холодной штамповки выглядит следующим образом:

-

создание начальной конфигурации шляпки. Выполняется прокатыванием длинномерного метиза, именуемого проволокой, через различные пресс-формы. В результате проволока не только распрямляется, но еще и удлиняется; -

разделение полученного материала на заготовки. При этом оставляется запас под шляпки;

При этом оставляется запас под шляпки;

-

формирование стержня. Каждый промежуточный продукт производства пропускается через пресс; -

формирование шляпки. Процедура также выполняется с помощью прессов; -

нанесение фаски. Применяется способ обработки валиками под повышенным давлением и со значительной скоростью; -

скашивание резьбовой кромки. Для этого используется т.н. острильная машина.

Две заключительных этапа реализуются операцией нарезания либо пластической деформацией. Как правило, применяется первый метод. Он предусматривает использование приспособлений, которые специальным образом интегрируются в холодновысадочные агрегаты.

Варианты штамповки болтов

Техпроцесс штамповки болтов классифицируется на 4 варианта.

-

С редуцированием. Эта технология применяется при изготовлении крепежа из легированных, средне- и низкоуглеродистых сталей. С ее помощью производятся болты с сечением резьбовой накатки, равной диаметру стержня. -

Без редуцирования. Данным способом изготавливаются короткие изделия с небольшой шляпкой, с полной резьбой и с прочностными характеристиками, удовлетворяющими нормам классов от 4.8 до 6.8 включительно. Термообработка здесь, как правило, не выполняется. Используется эта технология довольно-таки редко. Причина – производить по ней крепеж со стандартными шляпками весьма затруднительно. Именно на головках могут образовываться трещины и появляться иные дефекты, выводящие конечную продукцию в категорию брака. -

С двойным редуцированием. Этот метод подходит для выпуска болтов с прочностью, соответствующей требованиям классов начиная с 4. 8 и заканчивая 10.9, когда в качестве сырья используются среднеуглеродистые стали и легированные сплавы. Технология предусматривает два этапа: сначала стержень обжимается на 30%; затем обрабатывается его сегмент под резьбовую накатку.

8 и заканчивая 10.9, когда в качестве сырья используются среднеуглеродистые стали и легированные сплавы. Технология предусматривает два этапа: сначала стержень обжимается на 30%; затем обрабатывается его сегмент под резьбовую накатку.

-

Выдавливание до редуцирования. Данный вариант применяется, когда требуется изготовить высокопрочные болты без процедуры термообработки, характеризующиеся сопротивлением нагрузке на разрыв, колеблющемся в районе отметки 100 кгс/мм кв. Отсутствие этапа термической обработки снижает стоимость производства.

Горячая штамповка

В ходе горячей штамповки происходит осадка металла и его перераспределение в полости штампа от центра к краям. Когда операция проводится в подобном оборудовании открытого типа, формируется облой – так металлурги коротко называют металлический заусенец. Горячая штамповка, выполняемая в штампах закрытого типа, получила название «безоблойная».

Этапы горячей штамповки

Производство болтов по данной технологии предъявляет высокие требования к качеству используемого сырья – проволоки. Поэтому на начальном этапе данная длинномерная метизная продукция тщательно очищается и максимально точно нарезается. Дальнейшая последовательность операций горячей штамповки болтов выглядит так:

-

заготовка разогревается с использованием индуктора до 1000°C; -

не дав заготовке остынуть, посредством ударного пресса формируется головка крепежной детали. Ее тип оказывает влияние на разновидность и количество прописанных в технологической карте операций; -

по их завершении с торца, где начинается резьбовая нить, на фрезерном станке снимается фаска; -

накатка витков осуществляется на автоматизированном резьбонарезном станке.

Нанесение покрытия

Для защиты от процесса коррозии изделия, произведенные штамповкой обоих видов, могут подвергаться оцинкованию – гальваническому либо горячему. Эти работы также предусматривают выполнение ряда этапов. Сначала болты промываются в воде с температурой от +65°C до +75°C. Затем они обезжириваются с помощью раствора ПAB (это общепринятая аббревиатура словосочетания Поверхностно-Активные Вещества). Далее проводится еще одна мойка. Потом осуществляется окончательная очистка травлением в веществе НСl (соляной кислоте). Нужный результат достигается благодаря химической реакции окисления хлорного железа (FеСl3). Далее остатки соляной кислоты нейтрализуются финишной промывкой.

Затем выполняется само оцинкование.

-

При гальваническом способе изделие погружается в раствор электролита. После подключения к минусовой клемме источника постоянного электротока, на его поверхности оседают имеющие положительный заряд ионы цинка (Zn+2). Они, собственно, и формируют защитный слой.

Они, собственно, и формируют защитный слой.

-

Горячая оцинковка предусматривает погружение болтов в емкость с нагретым до +450°C и перешедшим в жидкое агрегатное состояние цинком.

По завершении каждого способа с болтов устраняются имеющиеся дефекты механического характера, после чего поверхность крепежных деталей при необходимости полируется.

Заключение

Подводя итоги, следует отметить один важный момент, связанный с подготовкой к холодной штамповке заготовок, произведенных из «нержавейки». Здесь процедура фосфатирования заменяется нанесением покрытия известково-солевого типа. Его свойства обеспечивают отсутствие необходимости в дополнительных операциях, способствующих химическому разрушению пленки, сформировавшейся на поверхности стали на этапе пассивации (травления). Кроме того, такое покрытие предоставляет возможность выполнять процедуру волочения на повышенной скорости.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Изготовление болтов на заказ — штучное производство и оптом

Оставить заявку

Пн-Пт. с 9-00 до 18-00, сб.-вс. – выходной

+7(495)240-82-98

ОПИСАНИЕ

ОФРМИТЬ ЗАЯВКУ

Болты широко используются как в промышленной деятельности, так и в быту. Без фиксирующих элементов невозможно обеспечить надежное крепление предметов, поэтому важно, чтобы каждый фиксатор отвечал высоким технологическим требованиям. Современное изготовление болтов на заказ представляет собой комплексный подход с применением модернизированного высокотехнологического оборудования, которое позволяет производить изделия наилучшего качества в любом количестве. Благодаря автоматизированной системе, можно заказать метизы как поштучно, так и крупным оптом. Помимо производственных характеристик, важен тип материала, поскольку он отвечает за антикоррозийные свойства изделия. Заказывая болты по индивидуальным чертежам, клиент получает не только отличный товар, но и экономит время и деньги на покупке.

Современное изготовление болтов на заказ представляет собой комплексный подход с применением модернизированного высокотехнологического оборудования, которое позволяет производить изделия наилучшего качества в любом количестве. Благодаря автоматизированной системе, можно заказать метизы как поштучно, так и крупным оптом. Помимо производственных характеристик, важен тип материала, поскольку он отвечает за антикоррозийные свойства изделия. Заказывая болты по индивидуальным чертежам, клиент получает не только отличный товар, но и экономит время и деньги на покупке.

Особенности и нюансы при изготовление болтов на заказ

Болты различаются по предназначению и классу прочности, отчего зависит принцип изготовления. Однако во всех случаях производственный процесс осуществляется поэтапно, а именно:

- работа с заготовками. Заготовки должны отвечать высоким стандартам и исключать любую вероятность изъяна, включая пористость, наличие неметаллических примесей и прочие различные деформации.

В случае выявления незначительных дефектов, их необходимо устранить механическим или машинным способом. Второй метод является более быстрым и надежным. Затем заготовку обрабатывают растворами и покрывают смазками;

В случае выявления незначительных дефектов, их необходимо устранить механическим или машинным способом. Второй метод является более быстрым и надежным. Затем заготовку обрабатывают растворами и покрывают смазками; - штамповка. В последнее время часто используется холодная штамповка, поскольку изготовление болтов на заказ предполагает производство деталей по заданному типоразмеру и форме, поэтому важно, работая с металлом не нагревать его, чтобы исключить вероятность сужения материала. При помощи холодной штамповки металл не нагревается, а значит, заготовка не меняет своих внешних параметров;

- фаска осуществляется путем резания или пластической деформацией.

Особую роль в производстве играет техника, от которой зависит скорость выполнения заказа, качество изготавливаемых деталей и затраты на дополнительные работы. Соответственно, чем лучше машина, тем меньше требуется доработок, отчего продукция обходится дешевле.

Где заказать болты?

Солидные компании предлагают клиентам различные варианты метизов с разным целевым назначением. Болты условно делятся на черные (применяется в местах, где эстетический вид не имеет значения) и оцинкованные (предназначены для применения, где эстетика является важным моментом). Помимо условного деления, болты отличаются между собой:

Болты условно делятся на черные (применяется в местах, где эстетический вид не имеет значения) и оцинкованные (предназначены для применения, где эстетика является важным моментом). Помимо условного деления, болты отличаются между собой:

- головкой, которая бывает: с плоским шпицем, с крестообразным шпицем, квадратная, шестигранная, под вилочный ключ и другие варианты;

- форме стержня: болт-заглушка, карданный, для двойных отверстий и прочие;

- типом резьбы: трубный, дюймовый, метрический, упорный, прямоугольный, квадратный;

- классом прочности: А, В, С;

- сферой применения: машиностроительные, строительные, транспортные, дорожные, железнодорожные, мебельные, лемешные.

Фирменными производителями осуществляется изготовление болтов для различных целей. Компания Zubix принимает заявки на изготовление болтов на заказ в Москве любой сложности и в любом количестве. Современное оборудование позволяет изготавливать изделия из металла даже в самом сложном исполнении. Опытные сотрудники подробно проконсультируют по всем интересующим вопросам.

Опытные сотрудники подробно проконсультируют по всем интересующим вопросам.

Примеры наших работ

Посмотреть все

Введите данные для заказа

Чтобы заказать изготовление детали, Вы можете

отправить нам письмо на почту

[email protected]

или позвонить по телефону

+7 (495)240-82-98.

Как делают болты? Вот производственный процесс

Болты

являются одним из основных компонентов проектирования и строительства, однако их производство стало передовым высокотехнологичным процессом, состоящим из нескольких этапов. Узнайте, как необработанная сталь превращается в высокоточные и точные металлические инструменты.

Болты могут быть самых разных размеров и форм, но основной производственный процесс, как правило, остается одним и тем же. Он начинается с холодной ковки стальной проволоки в нужную форму, за которой следует термообработка для повышения прочности и обработка поверхности для повышения долговечности перед упаковкой для отправки. Однако для более сложных конструкций болтов производственный процесс может быть расширен за счет ряда дополнительных этапов.

Однако для более сложных конструкций болтов производственный процесс может быть расширен за счет ряда дополнительных этапов.

Будучи одним из ведущих поставщиков крепежных изделий для автомобильной промышленности, шведский производитель Bulten обладает высокой квалификацией на каждом этапе производства болтов. «Мы не производим детали по каталогам — все, что мы производим, разрабатывается по индивидуальному заказу в соответствии со спецификациями заказчика», — говорит Хенрик Оскарсон, технический директор производственного предприятия Bulten в Гальстахаммаре, Швеция.

«В зависимости от того, где будет использоваться крепеж, существует несколько различных вариантов изготовления именно того болта, который нужен».

Производственный процесс

Холодная ковка

Холодная ковка начинается с больших стальных прутков, которые разматываются и нарезаются по длине. Марка стали стандартизирована в отрасли в соответствии с требованиями ISO 898‑1. Затем с помощью специальной оснастки проволоке придают нужную форму методом холодной ковки. Это в основном то, где сталь формуется при комнатной температуре, продавливая ее через серию штампов под высоким давлением. Сама оснастка может быть довольно сложной и содержать до 200 различных деталей с допусками в сотые доли миллиметра. После усовершенствования холодная ковка позволяет производить болты быстро, в больших объемах и с высокой однородностью.

Затем с помощью специальной оснастки проволоке придают нужную форму методом холодной ковки. Это в основном то, где сталь формуется при комнатной температуре, продавливая ее через серию штампов под высоким давлением. Сама оснастка может быть довольно сложной и содержать до 200 различных деталей с допусками в сотые доли миллиметра. После усовершенствования холодная ковка позволяет производить болты быстро, в больших объемах и с высокой однородностью.

Для более сложных конструкций болтов, которым нельзя придать форму только с помощью холодной ковки, может потребоваться дополнительная токарная обработка или сверление. Токарная обработка включает в себя вращение болта на высокой скорости, в то время как сталь отрезается для достижения желаемой формы и дизайна. Для просверливания отверстий в болте можно использовать сверление. При необходимости к некоторым болтам на этом этапе процесса могут быть прикреплены шайбы.

Термическая обработка

Термическая обработка — это стандартный процесс для всех болтов, который включает воздействие на болт экстремальных температур для упрочнения стали. Нарезание резьбы обычно применяется перед термической обработкой путем прокатки или резки, когда сталь мягче. Прокатка работает так же, как холодная ковка, и включает в себя пропускание болта через штамп, чтобы придать стали форму и сформировать резьбу. Резка включает в себя формирование резьбы путем резки и удаления стали.

Нарезание резьбы обычно применяется перед термической обработкой путем прокатки или резки, когда сталь мягче. Прокатка работает так же, как холодная ковка, и включает в себя пропускание болта через штамп, чтобы придать стали форму и сформировать резьбу. Резка включает в себя формирование резьбы путем резки и удаления стали.

Поскольку термическая обработка изменит свойства стали и сделает ее более твердой, проще и дешевле нарезать резьбу заранее. Однако нарезание резьбы после термической обработки будет означать более высокие усталостные характеристики.

«Термообработка может привести к образованию тепловых пятен и незначительным повреждениям болта», — объясняет Хенрик Оскарсон. «По этой причине некоторые клиенты требуют нарезания резьбы после термической обработки, особенно для таких применений, как болты двигателя и головки блока цилиндров. Это более дорогой процесс, так как вам нужно формовать закаленную сталь, но резьба будет лучше сохранять свою форму».

Размер и поверхность

Для длинных болтов, длина которых более чем в десять раз превышает диаметр болта, термическая обработка может привести к возвращению стали к круглой форме исходной стальной проволоки. Поэтому часто необходимо применять процесс выпрямления.

Поэтому часто необходимо применять процесс выпрямления.

Выбор обработки поверхности определяется назначением болта и требованиями заказчика. Часто основным требованием для крепежа является коррозионная стойкость, поэтому обычным решением является оцинкованное покрытие, нанесенное путем электролитической обработки. Это процесс, при котором болт погружается в жидкость, содержащую цинк, и подается электрический ток, так что цинк образует покрытие на болте. Однако электролитическая обработка сопряжена с повышенным риском водородного охрупчивания. Другой вариант — цинковые чешуйки, которые обеспечивают еще более высокую коррозионную стойкость, хотя и по более высокой цене.

Если коррозионная стойкость не является проблемой, например, внутри двигателя или в системе, которая регулярно подвергается воздействию масла, использование фосфатов является более экономичным вариантом. После обработки поверхности стандартные болты обычно готовы к упаковке. Однако для более сложных конструкций может потребоваться дополнительная сборка, например кронштейны. Другие болты также потребуют исправления в той или иной форме, будь то фиксирующая заплата или жидкая заплата. Фиксирующая накладка состоит из толстого нейлонового слоя поверх нитей, который помогает улучшить сцепление. Жидкий пластырь поможет улучшить момент закручивания резьбы.

Другие болты также потребуют исправления в той или иной форме, будь то фиксирующая заплата или жидкая заплата. Фиксирующая накладка состоит из толстого нейлонового слоя поверх нитей, который помогает улучшить сцепление. Жидкий пластырь поможет улучшить момент закручивания резьбы.

После выполнения этих шагов болт готов. Теперь все, что осталось, — это некоторая форма контроля качества, чтобы гарантировать однородность и согласованность, прежде чем болты можно будет упаковать и отправить.

Краткое описание производственного процесса:

- Проволока — Размотана, выпрямлена и нарезана по длине.

- Холодная ковка — Придание стали нужной формы при комнатной температуре.

- Головка болта — Постепенное формование путем продавливания стали в различные пресс-формы под высоким давлением.

- Нарезание резьбы — Резьба формируется накатыванием или нарезанием.

- Термическая обработка — Болт подвергается воздействию высоких температур для закалки стали.

- Обработка поверхности — Зависит от области применения. Цинкование часто используется для повышения коррозионной стойкости.

- Упаковка/хранение — После контроля качества для обеспечения однородности и согласованности болты упаковываются.

Понравилась эта статья и хотите еще?

Получайте информацию о проектировании и болтовых соединениях прямо на свой почтовый ящик. Подпишитесь на нашу информационную рассылку прямо сейчас!

Поделитесь этой статьей

Подпишитесь на наш бесплатный журнал

Будьте в курсе последних новостей, идей и знаний в индустрии болтовых соединений, подписавшись на журнал Bolted!

АЛ

АК

Аризона

дополненная реальность

Калифорния

СО

КТ

DE

Флорида

Г. А.

А.

ЗДРАВСТВУЙ

Я БЫ

Иллинойс

В

Я

КС

Кентукки

Лос-Анджелес

МНЕ

доктор медицины

Массачусетс

Ми

МН

РС

МО

МТ

северо-восток

НВ

Северная Каролина

Нью-Джерси

Нью-Мексико

Нью-Йорк

Северная Каролина

нет данных

ОЙ

ХОРОШО

ИЛИ ЖЕ

Пенсильвания

Род-Айленд

СК

SD

Теннесси

Техас

UT

ВТ

Вирджиния

Вашингтон

Западная Вирджиния

Висконсин

ВГ

Алжир

Аргентина

Аруба

Австралия

Австрия

Бангладеш

Бахрейн

Беларусь

Бельгия

Белиз

Бутан

Боливия

Босния и Герцеговина

Бразилия

Бруней

Болгария

Камбоджа

Канада

Чили

Китай

Колумбия

Коста-Рика

Хорватия

Кипр

Чешская Республика

Дания

Доминиканская Респблика

Эквадор

Египет

Эль Сальвадор

Эстония

Фиджи

Финляндия

Франция

Германия

Греция

Гуам

Гватемала

Гайана

Гондурас

Гонконг

Венгрия

Индия

Индонезия

Иран

Ирландия

Израиль

Италия

Япония

Казахстан

Кувейт

Лаос

Латвия

Литва

Люксембург

Македония

Малайзия

Мексика

Монголия

Черногория

Марокко

Мозамбик

Мьянма

Намибия

Нидерланды

Непал

Новая Каледония

Новая Зеландия

Никарагуа

Нигерия

Норвегия

Оман

Пакистан

Панама

Папуа — Новая Гвинея

Парагвай

Перу

Филиппины

Польша

Португалия

Пуэрто-Рико

Катар

Румыния

Россия

Сайпан

Саудовская Аравия

Сербия

Сингапур

Словакия

Словения

Южная Африка

Южная Корея

Испания

Шри-Ланка

Суринам

Швеция

Швейцария

Тайвань

Танзания

Таиланд

Тимор — Лесте

Тринидад

Тунис

Турция

Украина

Объединенные Арабские Эмираты

Соединенное Королевство

Уругвай

Соединенные Штаты

Венесуэла

Вьетнам

Замбия

Другой

Да — цифровой

Да — Печать

Да, оба

Чтобы узнать больше о том, как мы обрабатываем ваши контактные данные, ознакомьтесь с нашей Политикой конфиденциальности .

Спасибо за подписку на журнал Bolted!

Что такое болт и процесс его производства? | Винт, гайка, болт

Болт является одним из основных компонентов метизов в машиностроении и строительстве. Процесс производства болтов превратился в передовой и высокотехнологичный многоэтапный процесс.

Что такое пятно?

Болт представляет собой тип резьбового соединения. Он поставляется с внешней наружной резьбой, для которой требуется соответствующая предварительно сформированная внутренняя резьба, например, гайка. Болты очень похожи на винты.

Как работают гайки и болты?

Благодаря стремительной индустриализации и внедрению капиталоемких технологий гайки и болты получили широкое применение в обрабатывающей промышленности в качестве промышленных крепежных деталей для соединения различных машин и конструкций и устанавливаются в различные виды машин и оборудования.

Гайки используются в качестве крепежа и состоят из отверстий с резьбой и используются с соответствующими болтами для соединения нескольких деталей вместе..jpg) Хотя болт описывается как резьбовое крепление, он состоит из внешней резьбы, которая требует внутренней резьбы, такой как гайка. Гайки и болты дополняют друг друга. Гайки и болты используются по-разному, а гайки и болты используются для изготовления готовой продукции, изготовления мебели и необходимы для изготовления конечной продукции, которую можно использовать для потребления.

Хотя болт описывается как резьбовое крепление, он состоит из внешней резьбы, которая требует внутренней резьбы, такой как гайка. Гайки и болты дополняют друг друга. Гайки и болты используются по-разному, а гайки и болты используются для изготовления готовой продукции, изготовления мебели и необходимы для изготовления конечной продукции, которую можно использовать для потребления.

Металлические крепежные изделия, производимые операторами в отрасли производства винтов, гаек и болтов, можно разделить на прецизионные крепежные изделия, адаптированные для конкретных проектов или клиентов, общие крепежные изделия, состоящие из винтов, гаек, болтов, заклепок и шайб в соответствии с промышленный стандарт производства и предназначен для более широкого рынка.

Процесс производства болтов

Болты могут иметь самые разные размеры и формы, соответствующие различным спецификациям, но производственный процесс примерно одинаков. Сначала стальная проволока подвергается холодной штамповке, придавая ей правильную форму, затем подвергается термообработке для повышения прочности и обработке поверхности для повышения долговечности, а затем упаковывается и отправляется. Однако для более точных и сложных конструкций болтов в производственный процесс будут добавлены другие технологические этапы. В зависимости от того, где используется крепеж, существует множество различных вариантов согласования процессов для производства правильного болта.

Однако для более точных и сложных конструкций болтов в производственный процесс будут добавлены другие технологические этапы. В зависимости от того, где используется крепеж, существует множество различных вариантов согласования процессов для производства правильного болта.

- Производство болтов начинается с холодной ковки. Сначала большую стальную проволоку разматывают и нарезают на заданную длину, соответствующую требованиям международного стандарта ISO 898-1. Для придания холодной кованой катанке правильной формы используются специальные инструменты. В основном процессе сталь формуется при комнатной температуре и превращается в серию форм под высоким давлением. Требуемый допуск может составлять только одну сотую миллиметра. Точность соответствует требованиям. Процесс холодной ковки позволяет производить болты быстро, большими партиями и с высокой однородностью. Для более сложных конструкций болтов, которые нельзя сформировать только холодной ковкой, может потребоваться дополнительная помощь в процессе токарной обработки или сверления.

Токарная обработка включает вращение болтов с высокой скоростью при резке стали для получения желаемой формы и дизайна. Сверление можно использовать для сверления отверстий в болтах. На этом этапе процесса к некоторым болтам могут быть прикреплены шайбы.

Токарная обработка включает вращение болтов с высокой скоростью при резке стали для получения желаемой формы и дизайна. Сверление можно использовать для сверления отверстий в болтах. На этом этапе процесса к некоторым болтам могут быть прикреплены шайбы. - Термическая обработка является стандартным процессом для всех болтов, включая воздействие на болт экстремальных температур для упрочнения стали. Обработку резьбы обычно проводят перед термической обработкой и проводят прокаткой или нарезкой, когда сталь мягкая. Прокатные работы очень похожи на холодную ковку и включают в себя пропускание болтов через штамп для формирования и формования стали в виде резьбы. Резка включает резку и удаление стали для образования резьбы. Поскольку термическая обработка изменяет характеристики стали, делая ее более твердой, предварительное нарезание резьбы проще и дешевле. Однако резьба после термической обработки будет означать лучшие усталостные характеристики. Для длинных болтов, длина которых превышает диаметр болта в десять раз, термическая обработка может восстановить исходную круглую форму стальной проволоки.

Называется она углеродистой;

Называется она углеродистой;

При этом оставляется запас под шляпки;

При этом оставляется запас под шляпки;

8 и заканчивая 10.9, когда в качестве сырья используются среднеуглеродистые стали и легированные сплавы. Технология предусматривает два этапа: сначала стержень обжимается на 30%; затем обрабатывается его сегмент под резьбовую накатку.

8 и заканчивая 10.9, когда в качестве сырья используются среднеуглеродистые стали и легированные сплавы. Технология предусматривает два этапа: сначала стержень обжимается на 30%; затем обрабатывается его сегмент под резьбовую накатку.

Они, собственно, и формируют защитный слой.

Они, собственно, и формируют защитный слой.

В случае выявления незначительных дефектов, их необходимо устранить механическим или машинным способом. Второй метод является более быстрым и надежным. Затем заготовку обрабатывают растворами и покрывают смазками;

В случае выявления незначительных дефектов, их необходимо устранить механическим или машинным способом. Второй метод является более быстрым и надежным. Затем заготовку обрабатывают растворами и покрывают смазками;

Токарная обработка включает вращение болтов с высокой скоростью при резке стали для получения желаемой формы и дизайна. Сверление можно использовать для сверления отверстий в болтах. На этом этапе процесса к некоторым болтам могут быть прикреплены шайбы.

Токарная обработка включает вращение болтов с высокой скоростью при резке стали для получения желаемой формы и дизайна. Сверление можно использовать для сверления отверстий в болтах. На этом этапе процесса к некоторым болтам могут быть прикреплены шайбы.