Маркировка электродов для сварки: Маркировка сварочных электродов и их расшифровка

Содержание

всё, что вам нужно знать

Для чего необходима маркировка? Что означает цифра или буква в маркировке электродов? Эти, и многие другие вопросы часто задают начинающие сварщики. В этой статье мы расскажем, как расшифровывать надписи на упаковке, научим разбираться в деталях маркировок и их особенностях.

Но сначала определение. Маркировка сварочных электродов — это набор цифр и букв, шифрующих информацию о различных характеристиках стержня. Каждой букве или цифре соответствует своя информация. Маркировка и зашифрованные в ней характеристики влияют на подбор комплектующих, будь то электроды для переменного тока или электроды для постоянного тока. Сами электроды делятся по многим признакам, о которых мы поговорим далее, и по ходу дела будем объяснять маркировку.

Содержание статьи

- Тип и маркировка

- По марке

- По диаметру

- По назначению

- По коэффициенту толщины покрытия

- По группе индексов

- По типу покрытия

- По пространственному положению

- По характеристикам сварочного тока

- Особые маркировки

- Пример расшифровки

- Вместо заключения

Тип и маркировка

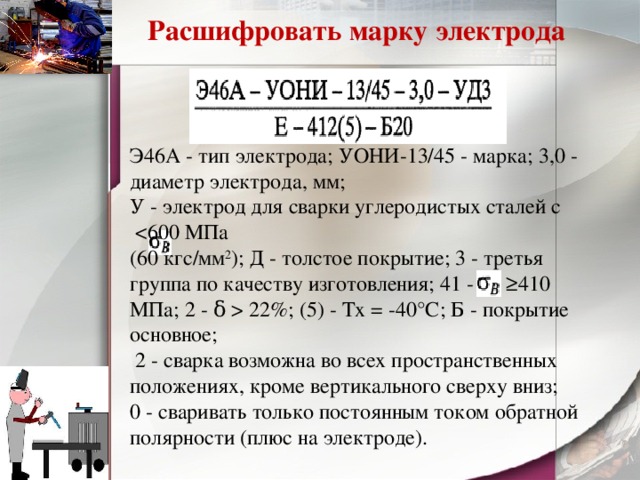

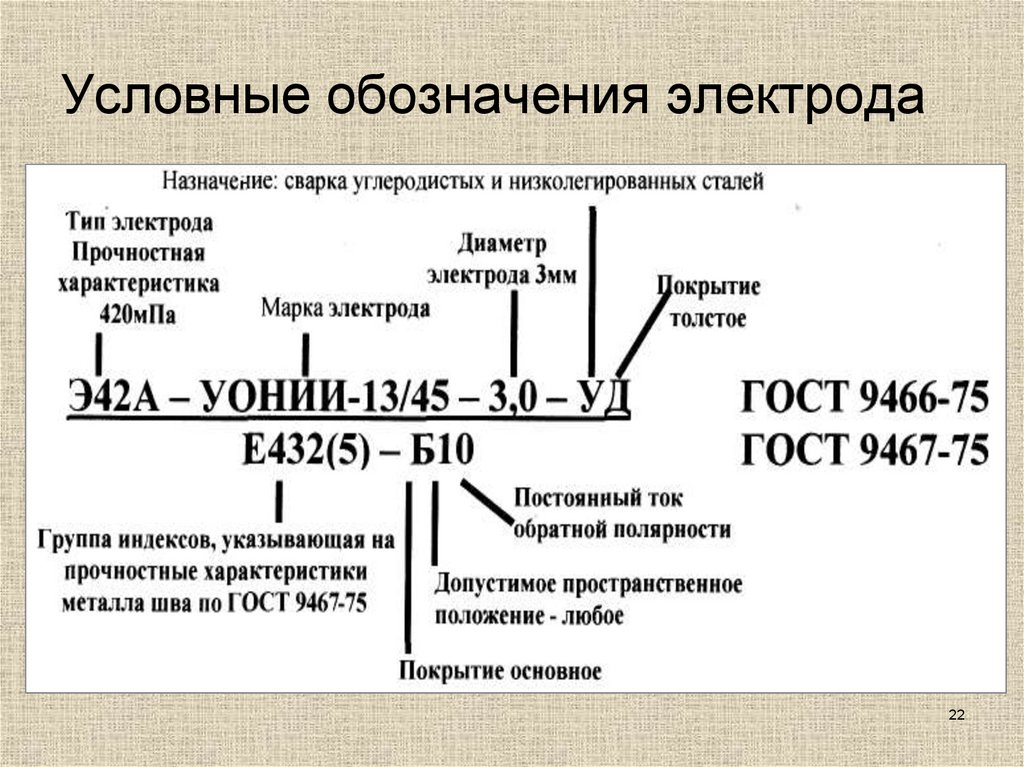

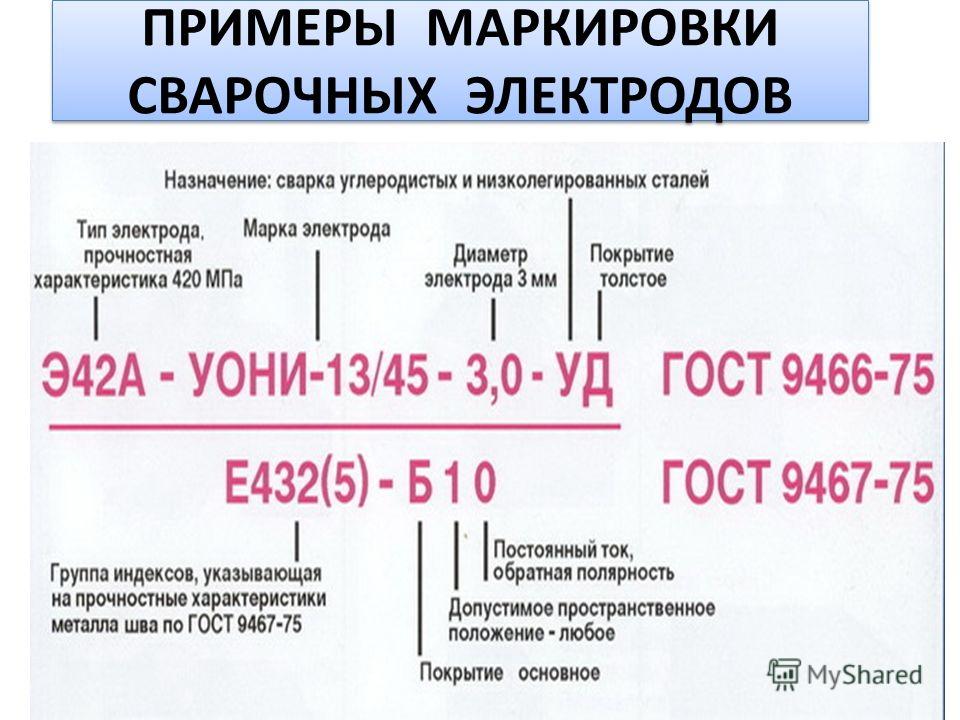

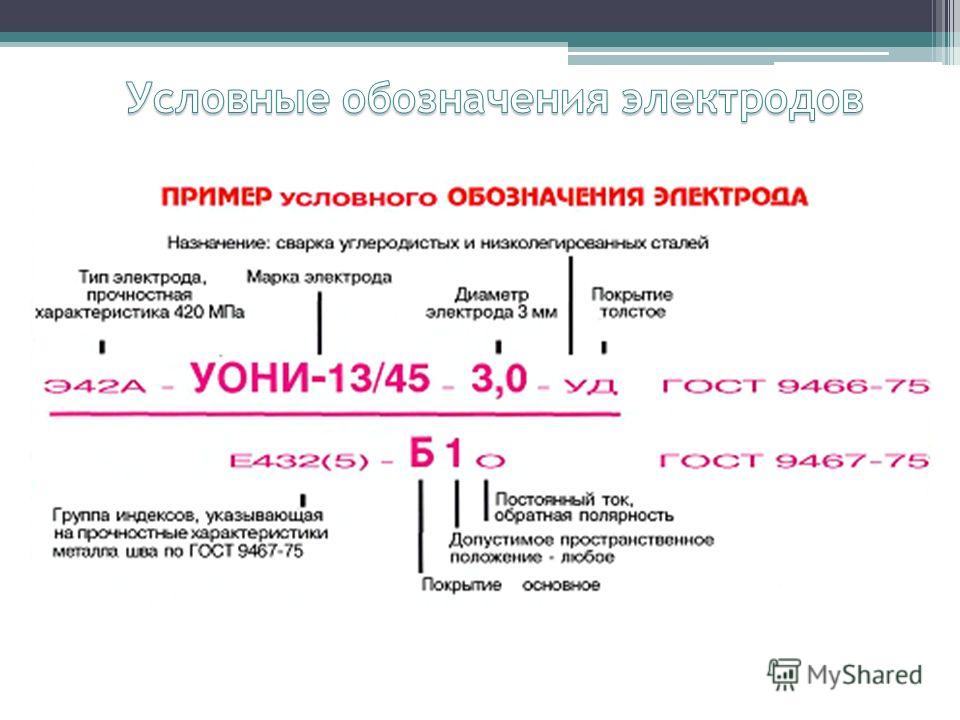

Первый набор букв и цифр, который вы видите на упаковке электродов, обозначается тип стержня. На примере выше указана маркировка Э50А. Такие стержни подходят для сварки низколегированной и легированной прочной стали. Сама маркировка электродов для сварки состоит из следующих символов:

На примере выше указана маркировка Э50А. Такие стержни подходят для сварки низколегированной и легированной прочной стали. Сама маркировка электродов для сварки состоит из следующих символов:

- Буква Э. Ею помечают электроды, предназначенные для ручной дуговой сварки.

- Цифра (в данном случае «50»). Это предел прочности, иногда пишется «50 кгс на квадратный миллиметр или /мм2».

- Буква А. Она обозначает, что шов пластичный и обладает повышенной ударной вязкостью.

Как видите, на данном этапе условное обозначение электродов для сварки очень простое, достаточно запомнить (или выписать на листок), что значит каждая буква и цифра.

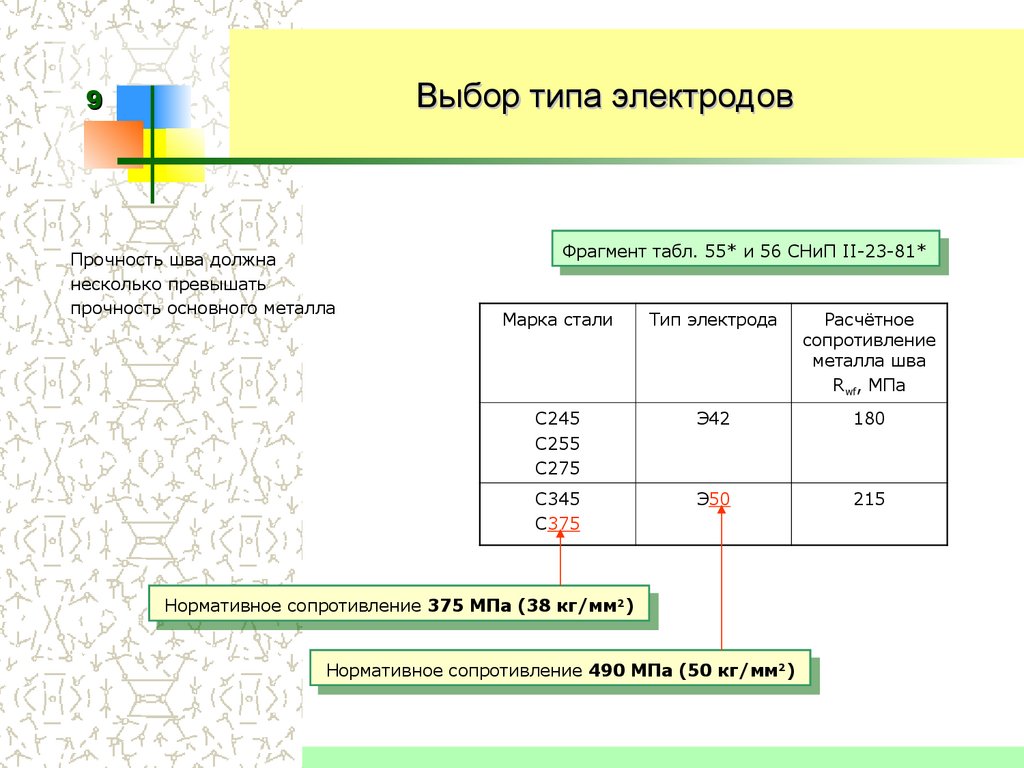

Теперь поговорим о существующих типах электродов. Постарайтесь так же запомнить их или выписать, поскольку это облегчит вашу дальнейшую работу. Итак, для сварки низколегированной или углеродистой стали нам подойдут следующие типы стержней: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55, Э60, Э70, Э85, Э100, Э125, Э150. Не забывайте, что цифра после буквы «Э» обозначает предел прочности, чем сталь прочнее, тем выше должна быть цифра.

Если нужно сварить теплоустойчивую сталь, то подойдут следующие электроды: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для работы с высоколегированной сталью, обладающей особыми свойствами, производители предлагают более сорока типов электродов, но вот наиболее популярные из них: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ. Если нужно наплавить поверхностный слой, обладающий особыми свойствами, то используйте электроды Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ (также существует еще 38 типов).

Что ж, типов много, но это только начало. Помимо всего прочего, электроды делятся по другим признакам. Каким?

По марке

Следующий набор букв и цифр — это марка электрода (не путайте с понятием маркировка). Марка может быть установлена ГОСТом или запатентована производителем (как в случае с электродами ESAB и их маркой «ОК»). При этом стержню могут соответствовать сразу несколько марок. Это обширная тема, поэтому мы посвятили ей отдельную статью.

По диаметру

Следующие цифры — это диаметр стержня, измеряемый в миллиметрах. Диаметр подбирается исходя из толщины свариваемого металла. Чем толще, тем диаметр больше. В нашем примере это 5 мм.

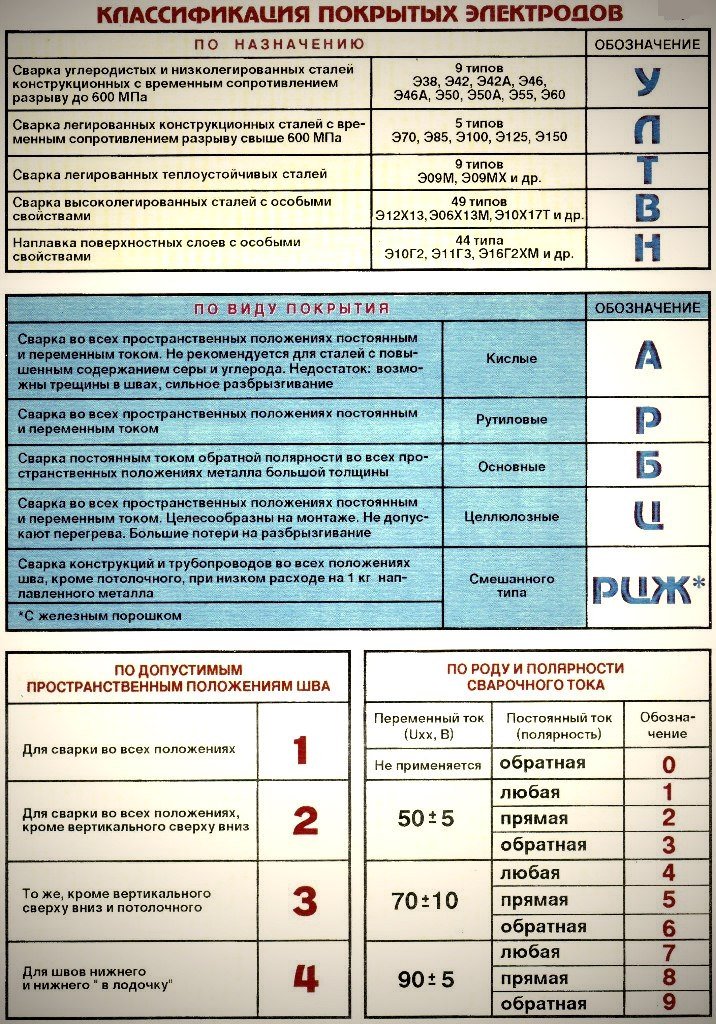

По назначению

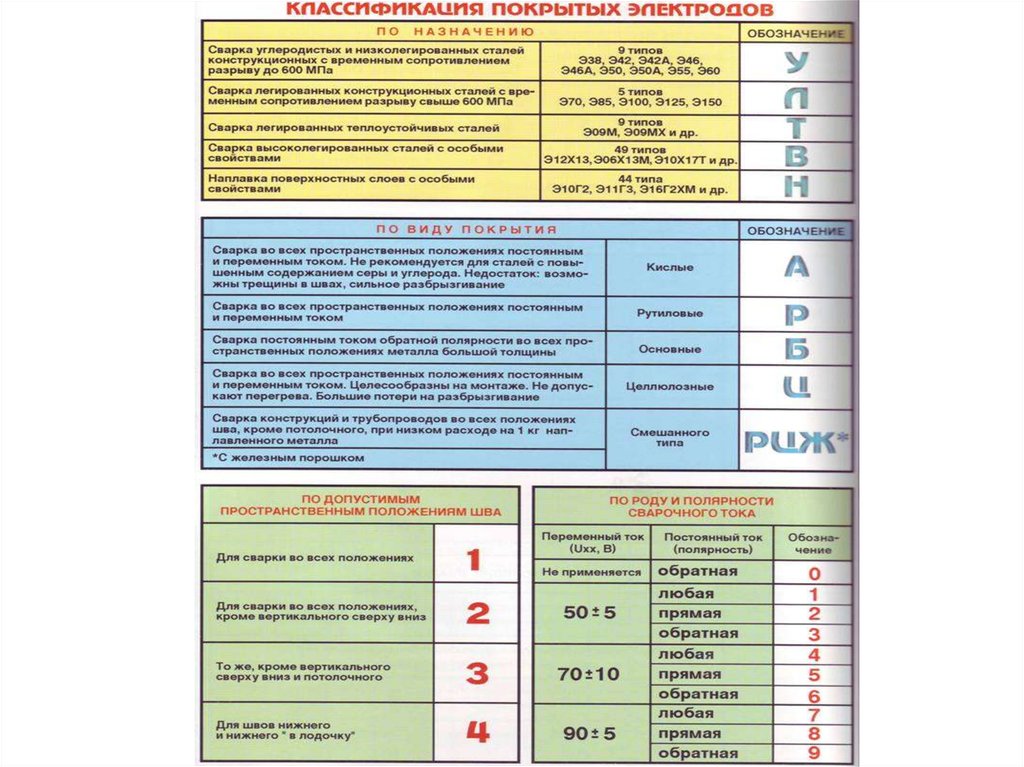

Также электроды могут быть предназначены для различных металлов. В нашем примере это буква «У», она означает, что можно варить низколегированную сталь с пределом прочности 60 кгс на миллиметр квадратный. Если у такой стали предел прочности выше, то используйте электроды с маркировкой буквой «Л». Электроды для сварки теплоустойчивой стали обозначаются «Т»; для сварки сталей, имеющих особые свойства установлена буква «В», а стержни для наплавки обозначаются буквой Н».

По коэффициенту толщины покрытия

Следующее обозначение — толщина покрытия или иначе обмазки. В нашем примере это «Д» (толстое покрытие). Но помимо этого, сварочные электроды так же маркируются буквой «М» (тонкое покрытие), буквой «С» (среднее) и буквой «Г» (очень толстое).

По группе индексов

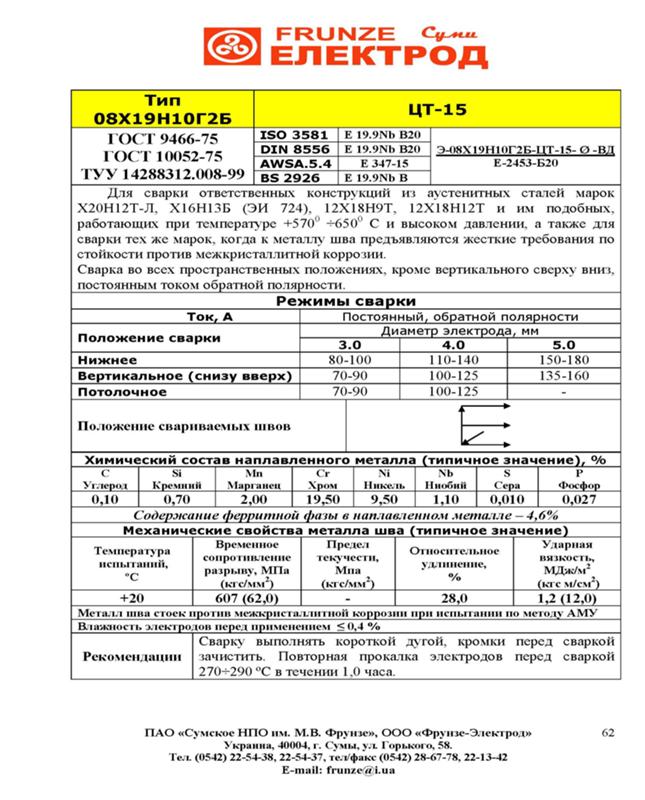

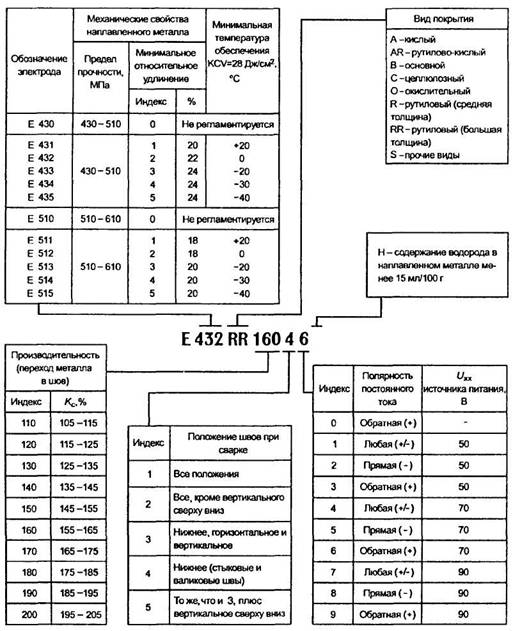

Это одна из самых сложных маркировок, новички часто не понимают ее, потому что в нескольких числах заложено множество характеристик сразу. Обычно, группа индексов пишется на упаковке с электродами для сварки высоколегированной стали, так что это уже упрощает понимание. Давайте подробнее разберем, что значит каждая цифра в нашем примере.

Итак, цифра 5 — это стойкость шва к коррозии. Цифра 1 — это максимальная рабочая температура, при которой указана жаропрочность шва. Цифра 4 — это рабочая температура шва. Цифра (4), взятая в скобки, обозначает, сколько в шве ферритной фазы. Чем каждая цифра больше, тем соответственно больше значение. Ниже таблица с характеристиками металла шва для сварки высоколегированных сталей, изучив ее вы поймете, что значит каждая цифра.

Условное обозначение электродов для наплавки может состоять из двух частей, а не из 3-4 цифр, как мы говорили ранее. К индексу из 3-4 цифр добавляется индекс из трех цифра, написанных через дефис и разделенных дробью с первым индексом. Например, Е300/32-1. Цифра 32 обозначает твердость металла, который можно наплавить. Цифра 1 обозначает, что твердость у таких электродов обеспечивается без термического воздействия. Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

Например, Е300/32-1. Цифра 32 обозначает твердость металла, который можно наплавить. Цифра 1 обозначает, что твердость у таких электродов обеспечивается без термического воздействия. Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

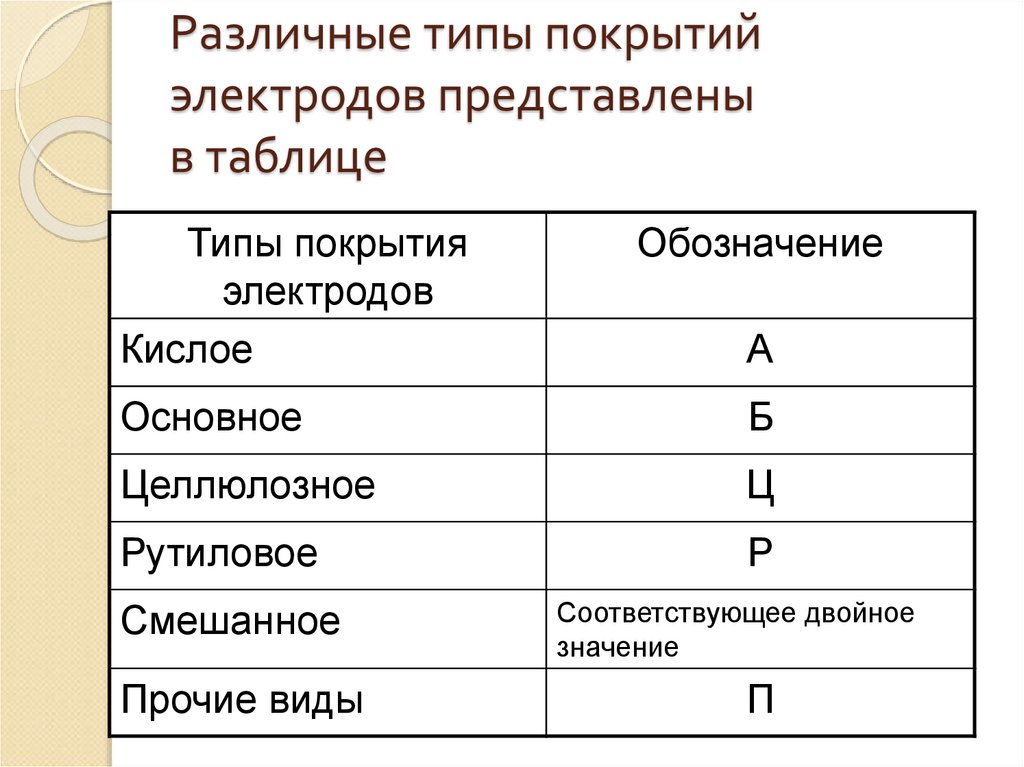

По типу покрытия

Это одно из последних значений в маркировке. Как многие другие характеристики электрода обозначается буквой. В нашем примере буква «Б» (основное покрытие), но бывает также «Ц» (целлюлозное), «А» (кислое), «Р» (рутиловое) и «П» (прочее). Буквы могут соединяться, обозначая электроды с особым покрытием (к примеру, «РЦ» обозначает рутилово-целлюлозное). Если в составе обмазки есть железный порошок, то дополнительно ставится буква «Ж» (к примеру, «БЖ» обозначает основное покрытие с железным порошком).

По пространственному положению

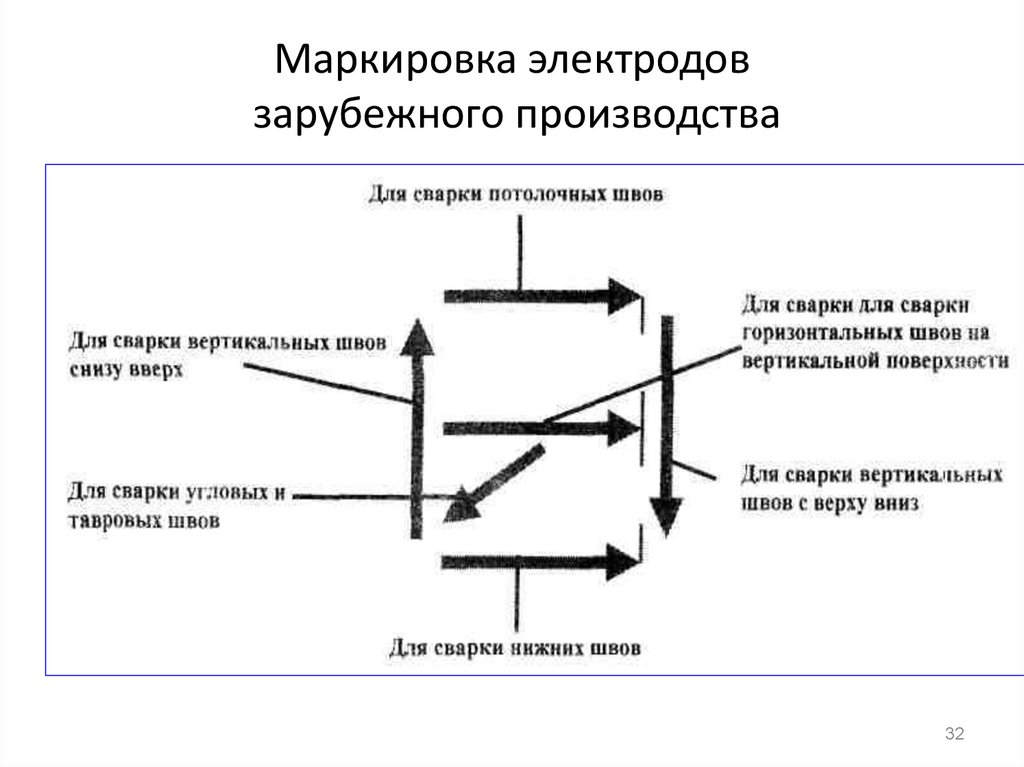

Каждый тип электрода предназначен для работы в определенном положении. В нашем примере это стержень для работы в любых положениях, кроме вертикального, обозначается цифрой «2». Также есть цифра «1» (полностью универсальный), «3» (для работы горизонтально на вертикальной плоскости) и «4» (для нижних угловых соединений). Эти цифры соответствуют международным стандартам и ими маркируется большинство как отечественных, так и зарубежных материалов.

Также есть цифра «1» (полностью универсальный), «3» (для работы горизонтально на вертикальной плоскости) и «4» (для нижних угловых соединений). Эти цифры соответствуют международным стандартам и ими маркируется большинство как отечественных, так и зарубежных материалов.

По характеристикам сварочного тока

Иногда этой маркировки нет, но мы добавили ее в свой пример. Это цифра «0», она означает, что такими электродами можно работать только на постоянном токе, установив обратную полярность.

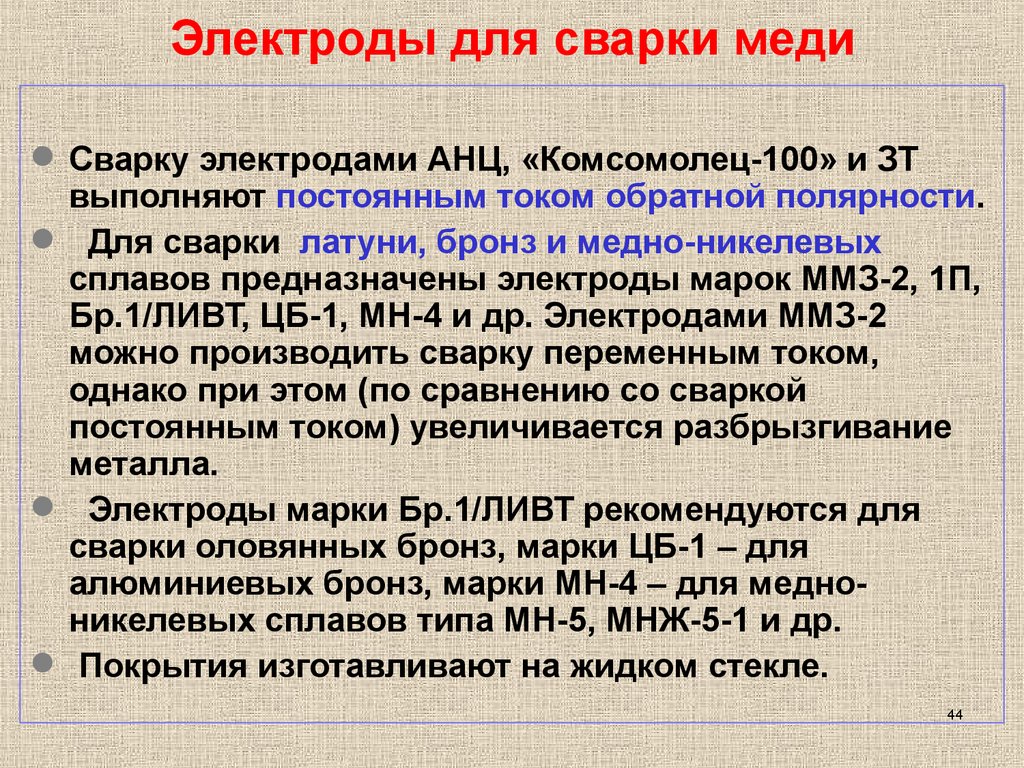

Особые маркировки

Вы могли заметить, что мы пропустили букву «Е», когда говорили про группу индексов. Это особая маркировка, она обозначает, что перед вами плавящийся электрод с покрытием. Это так же международное обозначение.

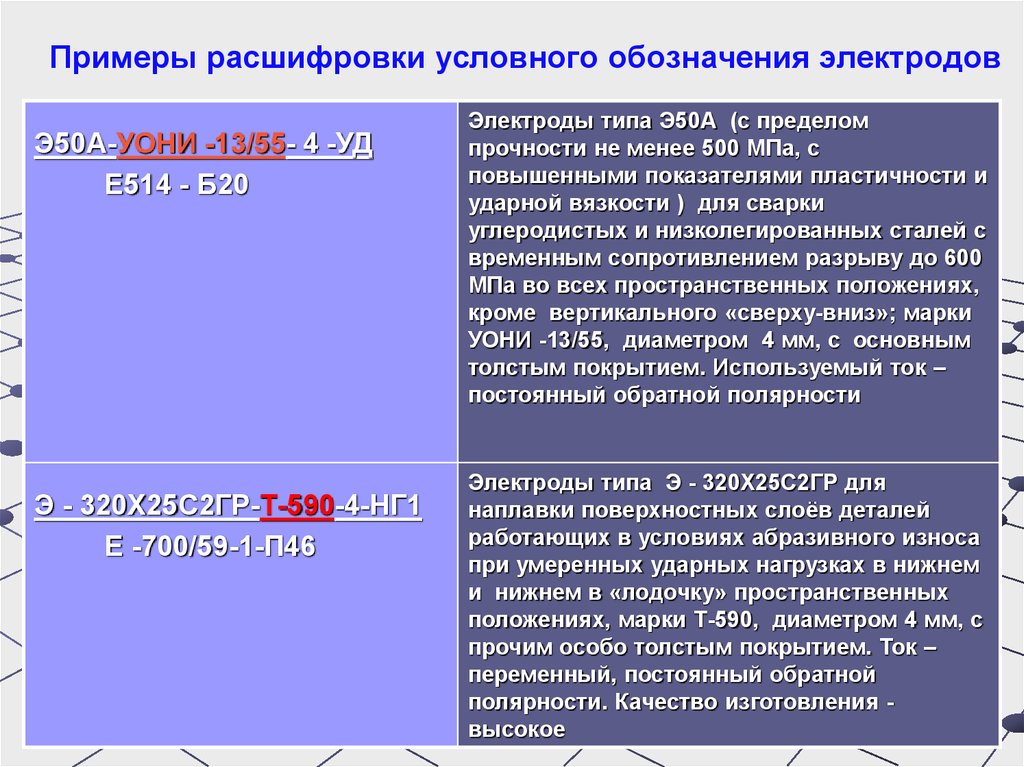

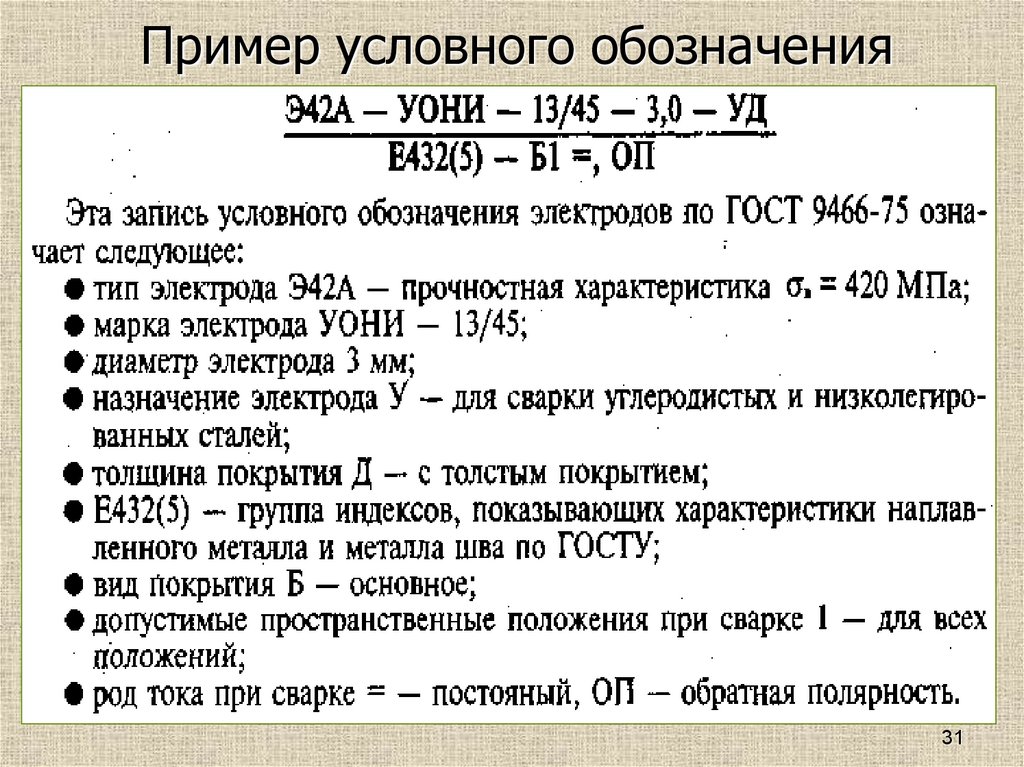

Пример расшифровки

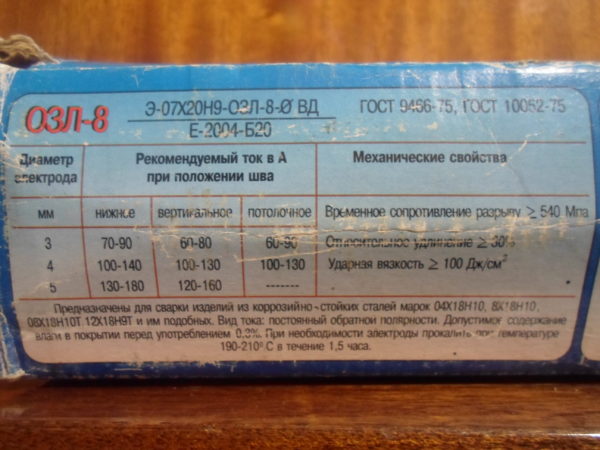

Чтобы закрепить, рассмотрим расшифровку марки электродов на примере АНО-21.

1: Тип электрода (Э46, подходит для низколегированных сталей с низким пределом прочности).

2: Марка (АНО-21 соответственно).

3: Диаметр (в нашем случае 2,5 миллиметра).

4: Назначение (буква «У», значит для углеродистой или низколегированной стали) и т.д.

Мы намеренно не закончили расшифровку маркировки, чтобы вы сделали это самостоятельно. Выпишите на листке остальные цифры с фотографии и расшифруйте. Расшифровка маркировки электродов только на первый взгляд кажется такой сложной, на самом деле достаточно один раз сделать это самому, чтобы понять всю суть. Можете взять несколько разных упаковок из-под электродов и самостоятельно расписать всю расшифровку, чтобы потренироваться.

Вместо заключения

Маркировка сварочных электродов и их расшифровка

Главная » Статьи » Маркировка сварочных электродов и их расшифровка

Расшифровка маркировки электродов для сварки по каждому пункту

Для каждого режима сварки нужно подбирать соответствующий тип электрода. От этого зависит не только возможность сделать соединительный шов или наплавку, но и качество. Поэтому была разработана определенная маркировка электродов для сварки. Любой специалист по ней сможет определить назначение, материал изготовления и оптимальные режимы работы.

От этого зависит не только возможность сделать соединительный шов или наплавку, но и качество. Поэтому была разработана определенная маркировка электродов для сварки. Любой специалист по ней сможет определить назначение, материал изготовления и оптимальные режимы работы.

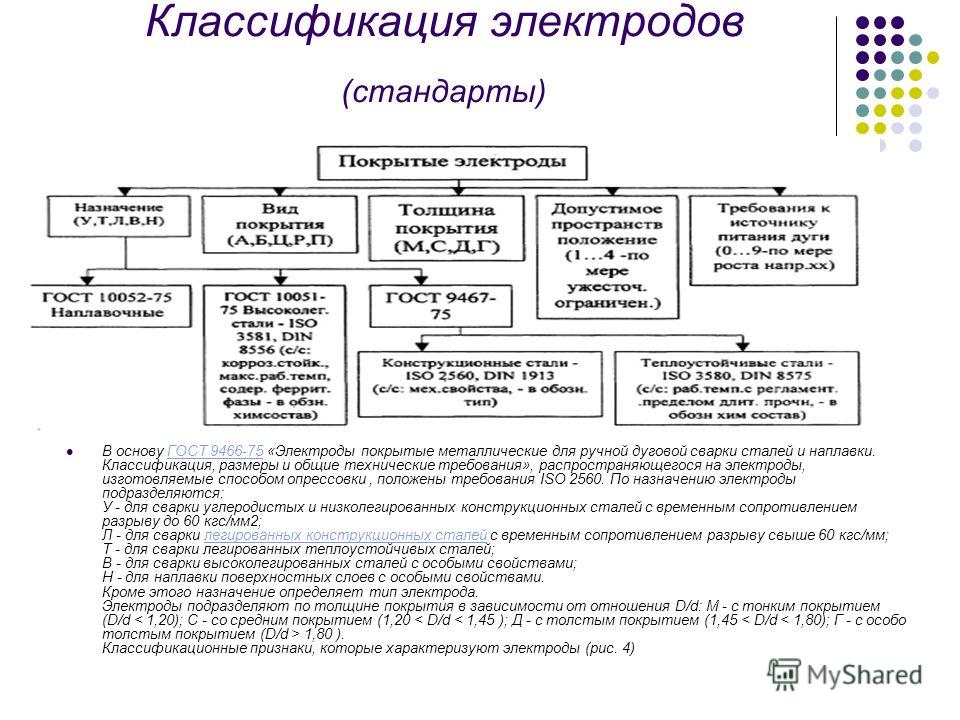

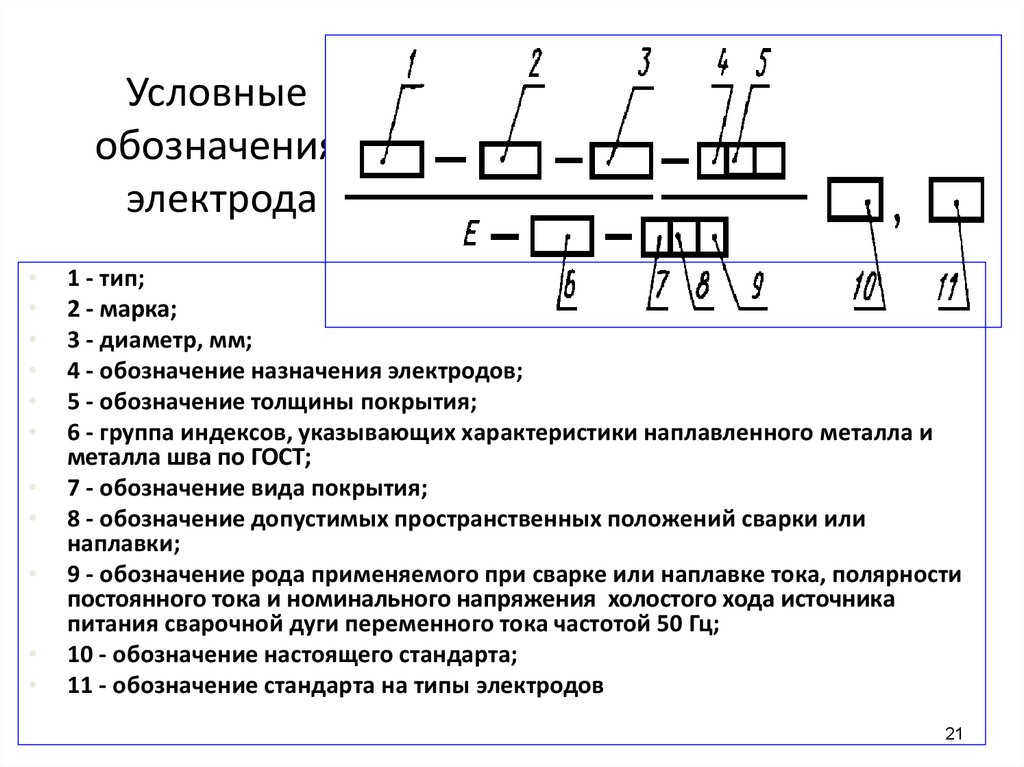

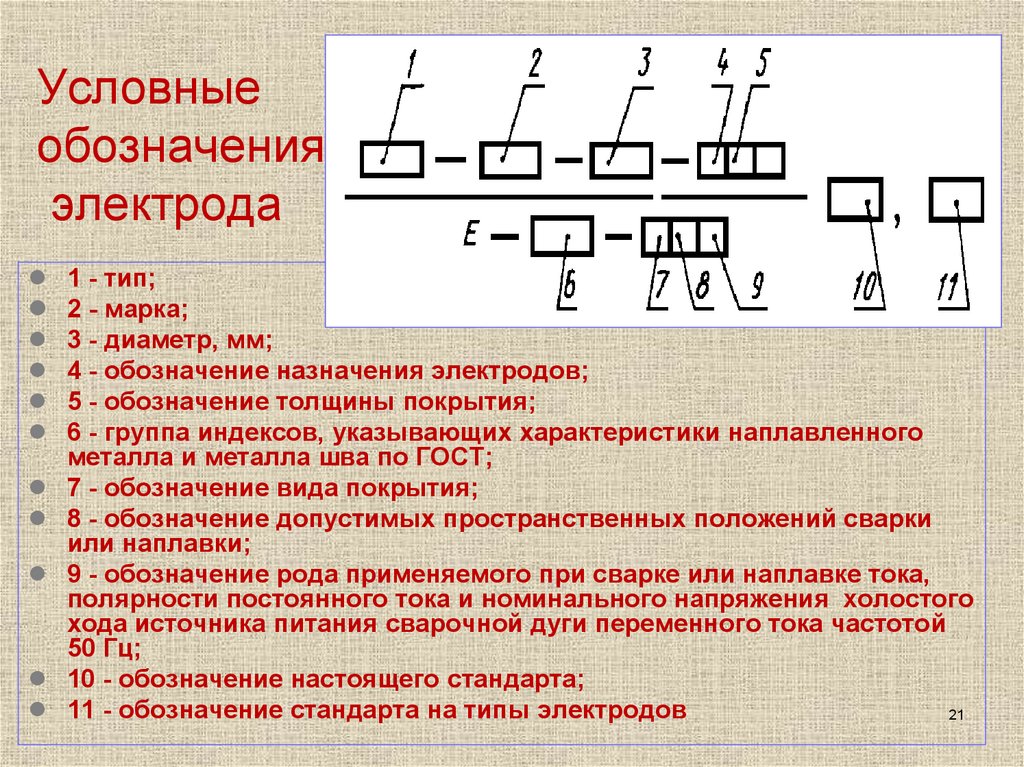

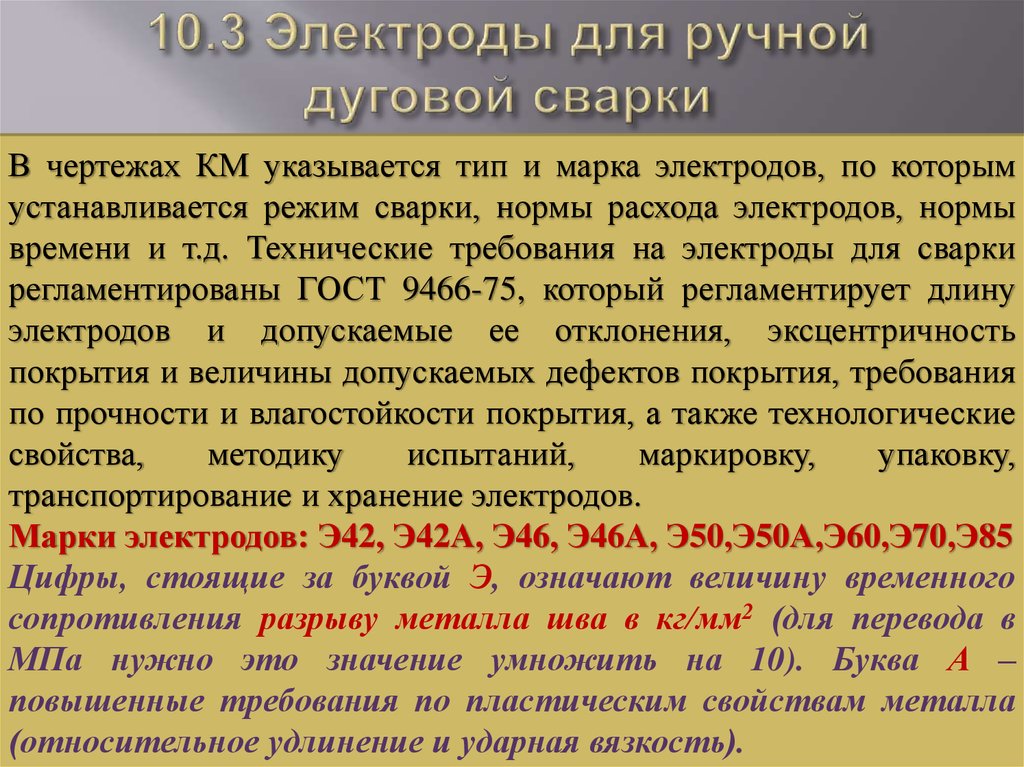

Нормативные документы

Создание единых правил маркирования электродов необходимо для стандартизации продукции различных производителей. Для этого был разработан ГОСТ 9466-75, в котором помимо технических требований указывается порядок и правила обозначения определенных типов электродов.

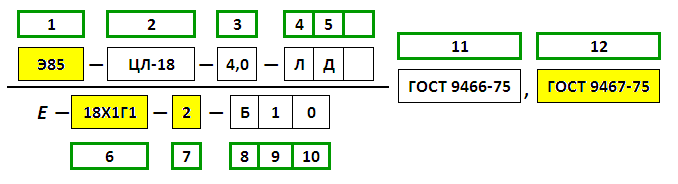

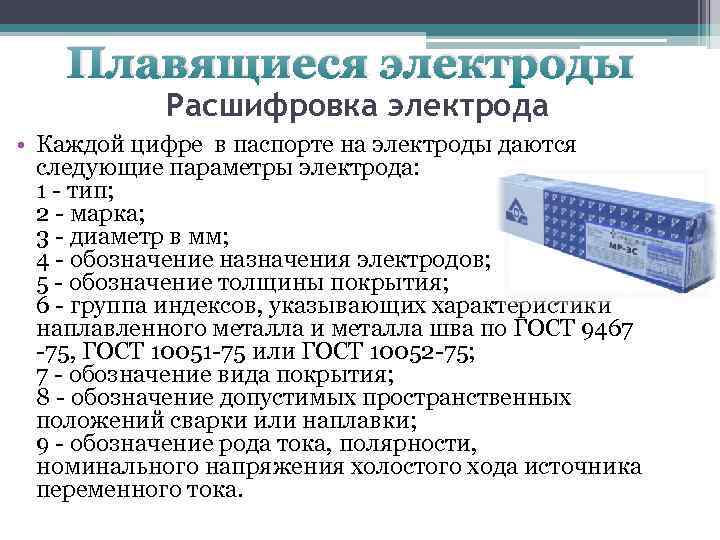

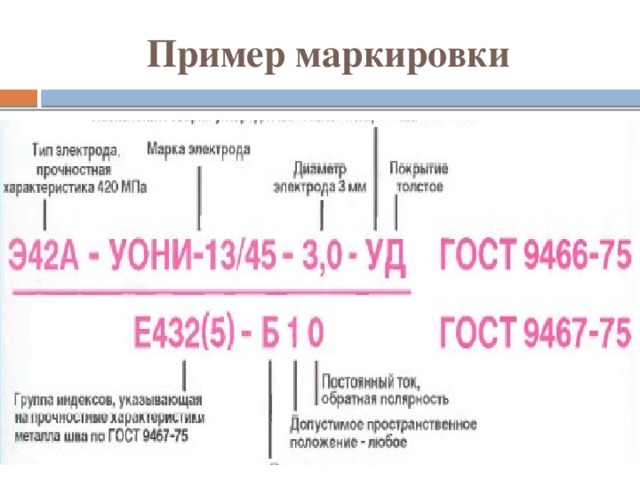

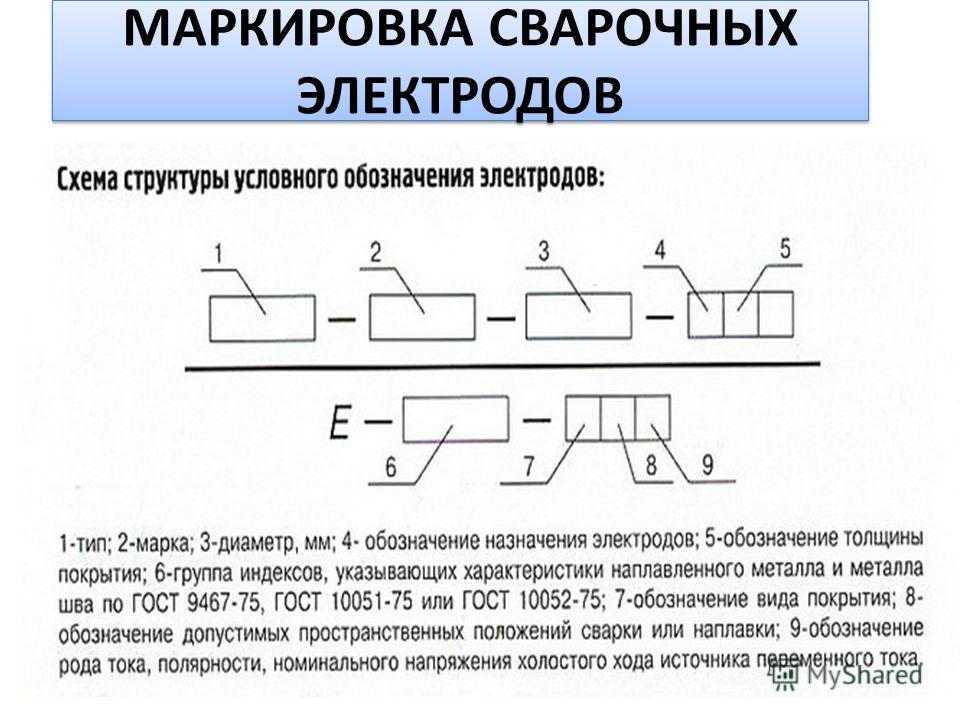

Прежде всего необходимо рассмотреть принятую форму заполнения определенных характеристик. Она представляет собой многоблочную структуру, каждый из разделов которой соответствует определенной категории.

- Тип электрода. Первая буква «Э» обозначает название продукта, последующая цифра – значение временного сопротивления разрыва, кгс/мм².

- Марка. Содержит информацию о производителе и непосредственно марку электродов.

- Диаметр.

- Область назначения.

| У | Для сварки углеродистых и низколегированных марок стали с сопротивлением разрыву до 600 МПа |

| Л | Легированные стали конструкционного типа с сопротивлением разрыву свыше 600 МПа |

| Т | Теплоустойчивые стали |

| В | Для сварки высоколегированных марок стали с особыми свойствами |

| Н | Формируют слой наплавки |

- Толщина верхнего покрытия

| М | Тонкое |

| С | Среднее |

| Д | Толстое |

| Г | Особо толстое |

- Индекс, означающий характеристики свариваемого металла. Он должен соответствовать данным из ГОСТ 9467-75. В нем дается подробная расшифровка по каждому из возможных обозначений.

- Вид покрытия.

| А | Кислое |

| Б (В) | Основного типа |

| Р ® | Рутиловые |

| Ц © | Целлюлозные |

| П (S) | Прочие |

Для смешанных типов покрытий принято двойное обозначение, например БР (BR) – рутило-основное.

- Разрешенные положения направления сварки.

| 1 | Все положения |

| 2 | Все, кроме вертикального, направленного сверху вниз |

| 3 | Запрещает потолочный и вертикальный шов сверху вниз |

| 4 | Только для нижнего |

- Указывает характер тока, его полярность и номинальное значение напряжения.

- Ссылка на ГОСТ 9466-75, согласно которому была выполнена маркировка.

- Ссылка на нормативный документ изготовления электродов.

Кроме этих параметров указывают дополнительные характеристики. Они необходимы для обозначения внешнего вида и специфики конструкции.

Зная все вышеперечисленные условные обозначения, можно выбрать оптимальную марку электродов для выполнения определенного типа работ.

ismith.ru

Маркировка электродов — Справочник сварщика

Различные типы электродов имеют собственную маркировку. Маркировка указывает на основную информацию и параметры того или иного типа электрода. И, для того чтобы научиться понимать, какими свойствами обладает тот или иной электрод, мы расскажем о том, как расшифровать маркировку электродов.

И, для того чтобы научиться понимать, какими свойствами обладает тот или иной электрод, мы расскажем о том, как расшифровать маркировку электродов.

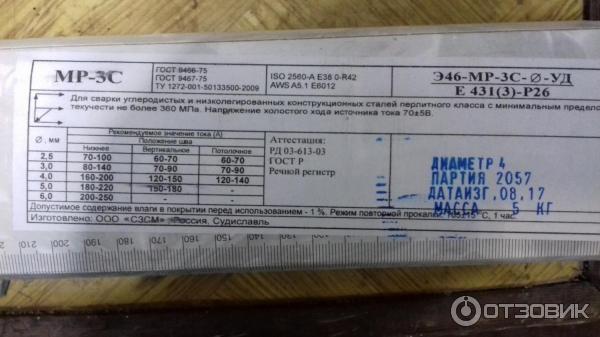

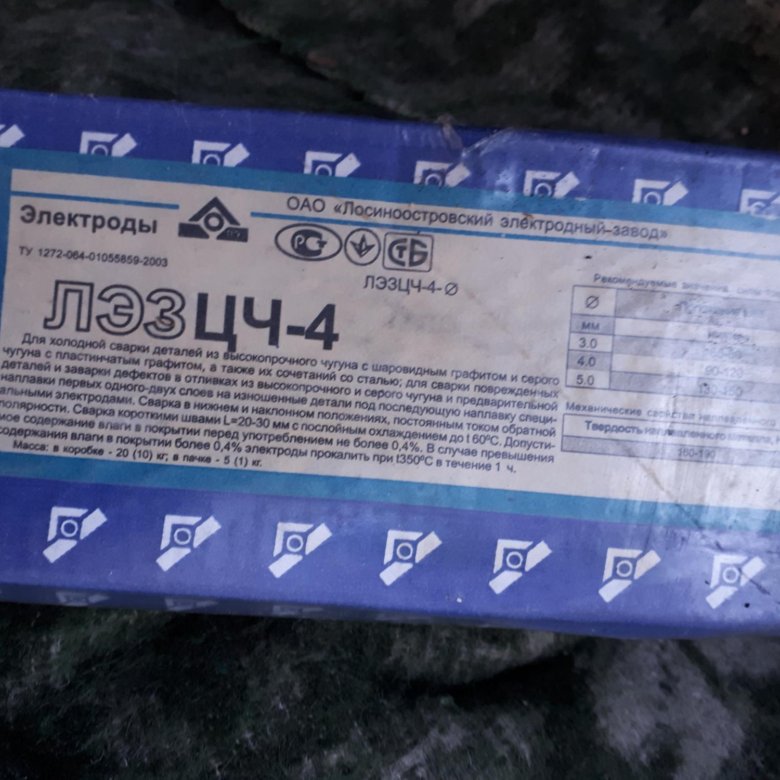

Перед началом любых сварочных работ убедитесь, что электрод соответствует государственному стандарту. Для этого, на упаковке электродов найдите сокращение «ГОСТ – ХХХ-ХХ-Х), где вместо «Х» будет отображена комбинация цифр. Рассмотрим маркировку электрода, на примере одного из них. Итак, в нашем примере рассмотрим электрод Э46-ЛЭЗМР-3С (также, его называют «синим» электродом).

Маркировка может отличаться от того, что будет описана в примере, однако, принцип расшифровки остается одинаковым. Причиной различной маркировки является использование электродов в тех или иных условиях сварки, при работе с различными металлами, материалами и так далее.

Итак, электрод – Э46-ЛЭЗМР-3С. Любой электрод маркируется на 12 комбинаций (шифров), благодаря которому можно узнать о нём ту или иную информацию.

«Э46» – это сочетание указывает на тип электрода, который в данном случае предназначен для сваривания углеродистых и низколегированных сталей, предел прочности, при разрыве которых достигает до 46 кгс/кв. мм.

мм.

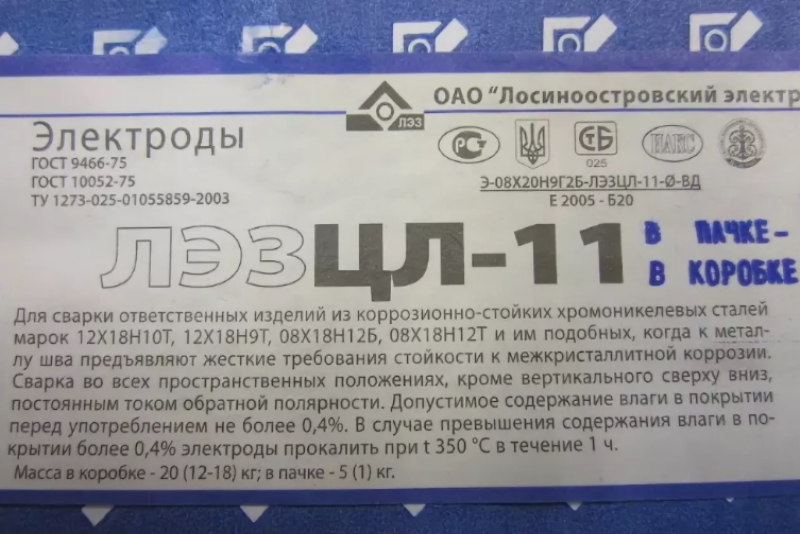

«ЛЭЗМР» – указывает на марку электрода и производителя (в данном случае, это «Лосиноостровкский электродный завод», а марка электрода МР-3С).

«Ø» – символ, указывающий на диаметр электрода (сам диаметр указан в другом месте на упаковке).

«УД» – сочетание, указывающее на назначение электрода.

— «У» – указывает на возможность сварки углеродистых и низколегированных сталей, предел прочности, при растяжении которых достигает значения в 588 МПа, или же 60 кгс/кв.мм.

— «Д» – указывает на коэффициент толщины покрытия, в данном случае, это толстое покрытие 1,45

www.vse-o-svarke.org

Стандарты маркировки электродов сварочных

- Дата: 11-07-2015

- Просмотров: 402

- Рейтинг: 40

Необходимость применения определенных сварочных электродов обуславливается различиями физико-химических свойств соединяемых металлов, геометрии и пространственного положения швов, а также степенью ответственности соединений. Разный присадочный материал применяется для формирования швов и наплавляемых поверхностей. Применимость электродов для создания конкретного соединения может быть определена их маркировкой.

Применимость электродов для создания конкретного соединения может быть определена их маркировкой.

Виды электродов по допустимым пространственным положениям сварки или наплавки.

Нормативная документация

Отечественные производители электродов при нанесении маркировки руководствуются ГОСТами 9466-75, 9467-75, 10051-75 и 10052-75. В этих стандартах изложены требования к присадочному материалу для соединения конструкционных углеродистых и низколегированных сталей, теплоустойчивых и высоколегированных сталей и наплавки поверхностей.

Электроды для сварки высоколегированных сталей кодируются группой индексов.

Расшифровка обозначения материалов для сварки чугуна и цветных металлов не регламентируется ГОСТами, а основывается на отраслевых стандартах и внутренних стандартах производителей.

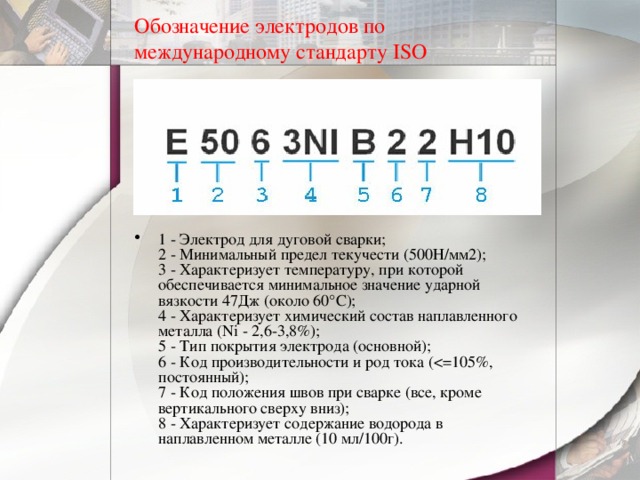

Для нанесения обозначений по международным стандартам используются нормы ISO-2560 и ISO-3580, европейские нормы EN-499 и американские AWS 5.1. Обозначения, наносимые по ГОСТ и этим стандартам, во многом похожи, но имеют свои особенности.

Отечественная маркировка электродов представляет собой две группы букв и цифр, разделенных дефисами.

Две группы располагаются одна относительно другой в виде дроби или в строку через пробел.

Первая группа индексов

Первая группа выглядит следующим образом:

1-2-3-45.

На позиции 1 указывается тип электрода. По типу электрода можно понять, для соединения каких сталей он предназначен. Углеродистые и низколегированные стали сваривают электродами, тип которых обозначен в виде Э42А. «Э» означает электрод для ручной дуговой сварки, цифра 42 указывает на предел прочности при растяжении стали.

Маркировка сварочных электродов.

Вместо нее может быть 38, 46, 50, 55 или 60 кгс/мм2. Литера «А» проставляется при условии, что формируемый шов имеет улучшенную пластичность и ударную вязкость.

Для соединения других сталей и наплавки тип выглядит несколько иначе: Э-12Х11НВМФ. Здесь число после дефиса означает содержание углерода в сотых процента, буквы с цифрами после них указывают на наличие легирующего компонента и его содержание в процентах. Для содержания меньше 1,5% проставляется только наименование элемента.

Для содержания меньше 1,5% проставляется только наименование элемента.

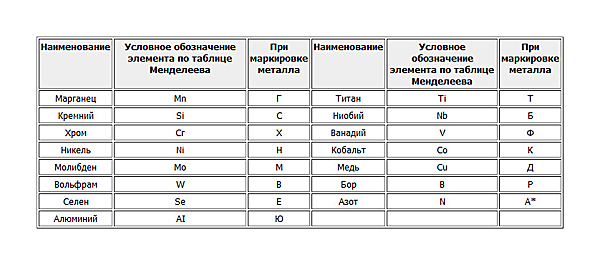

Расшифровка легирующих элементов представлена в таблице:

| А | Азот | Г | Марганец | М | Молибден | Р | Бор | Ф | Ванадий |

| Б | Ниобий | Д | Медь | Н | Никель | С | Кремний | Х | Хром |

| В | Вольфрам | К | Кобальт | П | Фосфор | Т | Титан | Ц | Цирконий |

На 2-ой позиции представлена марка электродов. Она большей частью присваивается в зависимости от состава обмазки. Общих принципов формирования обозначения марки не существует. Обозначение может включать буквы, цифры, дефисы, значок дроби. Разработчик присваивает его произвольно. Свойства конкретной марки можно найти в ТУ, но основные моменты становятся ясны из общей маркировки изделия.

Диаметр проволоки в мм указывается на 3-ей позиции. Вместо цифры может стоять значок диаметра. Это говорит о нескольких выпускаемых диаметрах с одной маркировкой. Значение диаметра в конкретном случае нужно искать на упаковке.

Вместо цифры может стоять значок диаметра. Это говорит о нескольких выпускаемых диаметрах с одной маркировкой. Значение диаметра в конкретном случае нужно искать на упаковке.

Буква на 4-ой позиции указывает на тип стали, для которой предназначен электрод:

| У | Углеродистые и низколегированные стали |

| Л | Легированные стали |

| Т | Теплостойкие стали |

| В | Высоколегированные стали |

| Н | Для наплавки |

Буква, стоящая на 5-ой позиции, зависит от относительной толщины обмазки:

| Буква | Отношение диаметра с обмазкой к диаметру стержня |

| М | До 1,2 |

| С | От 1,2 до 1,45 |

| Д | От 1,46 до 1,8 |

| Г | От 1,8 |

Вторая группа индексов

Таблица типов электродов.

Вторая группа призвана адаптировать маркировку под международные стандарты. Ее общий вид следующий:

Ее общий вид следующий:

Е 12(3)-456.

На позиции 1 располагается пара чисел, означающая предел прочности стали на растяжение в МПа без последней цифры, то есть вместо 430 МПа вписывается 43. 2-ая позиция ответственна за относительное удлинение.

Цифра на 3-ей позиции от 0 до 7 зависит от минимальной температуры, при которой ударная вязкость материала шва сохраняется на уровне не ниже 34 Дж/кв.см. Соответствие индексов и температур представлено в таблице:

| Индекс | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Значение температуры, °С | Не регламентируется | +20 | 0 | -20 | -30 | -40 | -50 | -60 |

На 4-ой позиции указывается вид обмазки. Он может быть обозначен одной или парой символов для смешанных покрытий. Символы означают:

| Обозначение | Вид покрытия |

| А | Кислое |

| Б | Основное |

| Ц | Целлюлозное |

| Р | Рутиловое |

| П | Прочие |

Расшифровка для 5-ой позиции указывает на допустимые положения сварки:

| 1 | Допускается любое положение |

| 2 | Все положения, кроме направления сверху вниз, для вертикальных швов |

| 3 | Допускаются нижние, горизонтальные швы и вертикальные швы «снизу вверх» |

| 4 | Для нижних швов |

Последняя 6-я позиция маркирует рекомендуемые параметры сварочного тока:

| Индекс | Полярность в режиме DC | Диапазон допустимых напряжений холостого хода, В |

| 0 | Обратная | Не нормируется |

| 1 | Любая | 47-53 |

| 2 | Прямая | 47-53 |

| 3 | Обратная | 47-53 |

| 4 | Любая | 63-77 |

| 5 | Прямая | 63-77 |

| 6 | Обратная | 63-77 |

| 7 | Любая | 85-95 |

| 8 | Прямая | 85-95 |

| 9 | Обратная | 85-95 |

https://moyasvarka. ru/youtu.be/imSgJ86nqUY

ru/youtu.be/imSgJ86nqUY

После маркировки сварочных электродов принято указывать ГОСТ, который может понадобиться для расшифровки условных обозначений.

moyasvarka.ru

Сварочные электроды, маркировка и назначение. Особенности проверок и испытаний

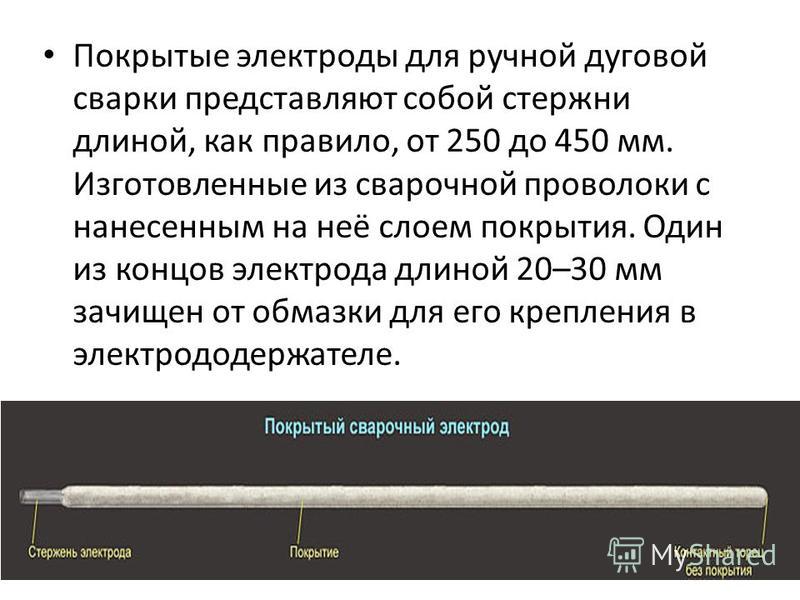

Ручная дуговая сварка производится с помощью электродов. Именно этот металлический стержень со специальным покрытием (или без него) обеспечивает плавящую дугу и формирует сварочный шов с определенными параметрами.

Для получения качественного, прочного, и эстетически красивого соединения – необходимо правильно подобрать расходники. Критерии подбора электродов для сварки:

- По типу свариваемого материала. Сталь с разной степенью легирования, чугун, алюминий, медь и др;

- По применяемому сварочнику. Переменный ток, постоянный ток выбранной полярности;

- Тип сварочных работ – соединение, наплавление;

- Способ сварки, положение шва;

- Условия сварки – в атмосфере, в определенной газовой среде, в воде.

Все электроды делятся на два основных вида. Неметаллические (угольные, графитовые) и выполненные из проволоки. Соответственно металлические электроды бывают неплавящиеся или плавящиеся. Последние могут быть без покрытия или же с ним.

Штучные непокрытые электроды применялись на заре развития сварочного дела. Сегодня они практически не используются. Этот тип трансформировался в сварочную проволоку, которая непрерывно подается к зоне образования дуги в полуавтоматических сварочных аппаратах. Благодаря проведению работ в среде инертных газов, залипание электрода не происходит.

Покрытие (обмазка) штучных электродов предназначена для формирования правильной дуги, создания необходимой химической среды в точке сварки, придания шву требуемых характеристик. Производителями предлагаются различные типы и марки электродов.

Ассортимент составляет сотни разновидностей. Опытный мастер сразу может сказать, какой именно расходник нужен для определенного вида работ. Тем не менее, необходимо точно знать, какие бывают электроды, и уметь расшифровать обозначение на упаковке.

Маркировка штучных электродов для ручной дуговой сварки

Условные обозначения, маркировка и даже краткая инструкция по хранению, подготовке и использованию обычно наносится на упаковку или предлагается в виде вкладыша на отдельном листке бумаги.

ВАЖНО! Если на коробке нет маркировки в соответствие со стандартом – требуйте у продавца дополнительную документацию. Рекламные сообщения о применимости электродов не являются достоверными.

Такая информация может быть выполнена в любой форме, хоть картинками в стиле комиксов. Однако официальной (по которой, в том числе можно предъявлять претензии в Роспотребнадзор) является маркировка по ГОСТ.

Производство продукции регламентируется стандартами. Самый распространенный сегмент охвачен ГОСТ 9466-75, который определяет порядок производства, проведения испытаний, нанесение обозначений на упаковку для штучных электродов.

Согласно этому стандарту, на каждой упаковке должна быть нанесена информация в следующем виде:

В качестве примера расшифровки марки электродов рассмотрим следующее обозначение, и разберем его по группам:

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б20

Тип электрода определяется несколькими марками и предназначением (4). Буква Э означает штучный электрод, которым можно производить ручную дуговую сварки, а так же наплавку, с использованием материала стержня.

Буква Э означает штучный электрод, которым можно производить ручную дуговую сварки, а так же наплавку, с использованием материала стержня.

Следующая за буквой «Э» цифра 42 – величина, измеряемая в кгс/мм², характеризующая предел, когда наступает разрушение материала при растяжении. Буква А означает улучшенные пластичные и ударные показатели сварного шва. Это достигнуто благодаря сбалансированному содержанию компонентов в обмазке.

Если электрод предназначен для работы со сталью с высокой степенью легирования и обладающей повышенной теплоустойчивостью, после индекса следует цифра, указывающая количество углерода в сотых долях %.

Далее следуют буквенные обозначения компонентов с указанием их содержания в %.

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б10

Марка. Ее название присваивает производитель при сертификации и регистрации нового продукта. Как правило, каждому типу расходника соответствует несколько марок от различных изготовителей. Что означают цифры и буквы – указано в спецификации у каждого производителя.

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б20

Диаметр в миллиметрах с точностью до десятых долей. Диаметром электрода считается размер металлического стержня, вне зависимости от наличия и толщины обмазки. В данном случае величина 4 мм ровно.

Э42А-УОНИ12/55-4,0-УД

Е514(4)-Б10 Обозначение назначения электродов. Индекс У означает, что таким типом можно соединять низколегированные стали с высоким содержанием углерода. Прочность на разрыв такого шва не превышает 60 кгс/мм².

Все виды применения с буквенными индексами указаны в справочном материале:

| Символ на маркировке | Раскрываемое значение |

| У | Соединение сварным способом стальных заготовок, с низкой степенью легирования, у которых достаточно высоко содержание углерода. Сопротивление шва на разрыв до 60 кгс/мм². |

| Л | Соединение сварным способом стальных заготовок с высокой степенью легирования и умеренным содержанием углерода. Сопротивление шва на разрыв свыше 60 кгс/мм². |

| Т | Сварка способом термоустойчивых стальных заготовок с высокой степенью легирования. |

| В | Сварка сталей с высокой степенью легирования и специальными свойствами. |

| Н | Наплавка металла на заготовки. |

Э42А-УОНИ12/55-5,0-УД Е514(4)-Б10

Обозначение толщины обмазки. Высчитывается в цифрах с присвоением буквенного обозначения. Высокой точности не требуется, однако стандарт требует от производителя соблюдения четырех градаций этого параметра: тонкое, среднее, толстое и особо толстое покрытие.

Э42А-УОНИ12/55-5,0-УД Е514(4)-Б10

Обозначение по другим ГОСТам. Марки электродов, определяемые иными стандартами, предназначены для работы с материалами, не оговоренными в ГОСТ 9466-75. Тут же указывается маркировка в соответствии с международной классификацией. Е – обозначение по международному стандарту.

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б10

Обозначение вида покрытия. В нашем случае Б – основное покрытие. Из наименования отнюдь не следует, что этот тип обмазки является «главным», а остальные вспомогательными. Каждый тип имеет свои достоинства и недостатки, и главное – для разного применения используются различные составы покрытий.

Из наименования отнюдь не следует, что этот тип обмазки является «главным», а остальные вспомогательными. Каждый тип имеет свои достоинства и недостатки, и главное – для разного применения используются различные составы покрытий.

Например, кислая обмазка (А) работает одинаково хорошо как с постоянным, так и с переменным током. Можно варить во всех положениях шва. Однако при сварке происходит сильный разлет искр, и внутри шва образуются трещины.

Рутиловое покрытие (Р) дает умеренный разлет искр, также позволяет создавать швы любой ориентации, и универсально по типу протекающего электрического тока. Однако сами электроды нуждаются в предварительном прокаливании, и резко ухудшают свои свойства при увлажнении, хотя ими можно работать по мокрому и ржавому материалу.

Электроды, покрытые основной обмазкой (Б) – делают отличный сварной шов на чистых сухих металлах большой толщины. Ток на сварочном аппарате должен быть постоянным, полярность обратная.

Целлюлозная обмазка (Ц) универсальна как по току, так и по положению шва.

Серьезный недостаток – большой процент уходит на разбрызгивание металла при работе. Поэтому, идеальная область применения – монтаж арматуры, высотные работы. Длинные швы таким инструментом варить невозможно, поскольку электроды не допускают перегрева.

Смешанные обмазки. Применяются для компенсации недостатков моно покрытий. Обозначаются сочетаниями букв.

Символ (Ж) означает добавление железного порошка в обмазку.

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б10

Обозначение возможных положений шва при проведении сварки, или расположение наплавки. Далеко не всегда удается расположить заготовку на грунте или на верстаке в удобном для мастера положении. Шов может проходить вертикально, горизонтально, быть расположенным на условном «потолке».

Вертикальные швы могут проходить сверху вниз и снизу вверх. Не все типы электродов одинаково справляются со всеми положениями и направлениями.

В нашем примере указана цифра 1, означающая любое положение при сварке. Цифра (2) допускает работу во всех режимах и направлениях, кроме вертикального «сверху вниз».

(3) – означает, что сварку можно производить «по горизонту» как на полу, так и на вертикальной стене. Главное – продвигаться параллельно земле. Также электрод справится с вертикалью «снизу вверх».

(4) – самое узкопрофильное применение. Варить можно только внизу по горизонту или угловые горизонтальные швы.

Э42А-УОНИ12/55-4,0-УД Е514(4)-Б10

Обозначение электрического тока и его параметров. Имеется ввиду как тип тока (переменный постоянный), так и направление полярности. Также в этом индексе указывается величина напряжения без нагрузки при работе с трансформатором переменного тока частотой 50Гц.

В конце маркировочного обозначения прописывается наименование стандарта, описывающего тип электродов. Если применяются иные стандарты – ГОСТ прописывается после основного, через запятую.

Условия проведения проверок при стандартизации электродов для электродуговой сварки

ВАЖНО! Производитель электродов согласовывает стандарты не только с органом сертификации, но и с автором этого стандарта.

- Стержень изготавливается из специальной сварной проволоки. Сплав металла определен ГОСТ 2246;

- Обмазка должна быть равномерно распределена по стержню, иметь четко выраженные переходы. Поперечные трещины, наплывы и вздутия недопустимы. Трещины, идущие вдоль электрода, не могут превышать троекратной величины диаметра основы. Кратеры не должны находится близко друг к другу, и превышать половину глубины обмазки;

- При падении образца горизонтально на твердую поверхность, обмазка не должна раскалываться и покрываться трещинами. Испытания проводятся: для основы толщиной более 4 мм – с высоты 50 см, для основы толщиной менее 4 мм – с высоты 100 мм;

- При соблюдении номинальных величин электропитания и влажности, дуга должна возбуждаться без дополнительного нагрева стержня. Горение происходит равномерно, без вспышек;

- На поверхности кратера во время сварки не должен образовываться чехол или козырек, испытания проводятся во всех положениях шва, допустимых для данного типа стержня;

- Разбрызгивание должно соответствовать нормативу, по которому электрод произведен;

- Шлак, образуемый при работе дуги, должен формировать правильные и одинаковые наплывы шва.

После остывания он легко удаляется.

После остывания он легко удаляется.

Совет! Перед приобретением упаковки электродов для дуговой сварки, с которыми вы ранее не работали – посетите сайт предприятия изготовителя, и ознакомьтесь с особенностями производства и маркировки.

В заключении, как обычно, подробная видео информация про назначения, виды и типы электродов. Расшифровка маркировки и рекомендации по выбору электрода к определенному типу работ.

obinstrumente.ru

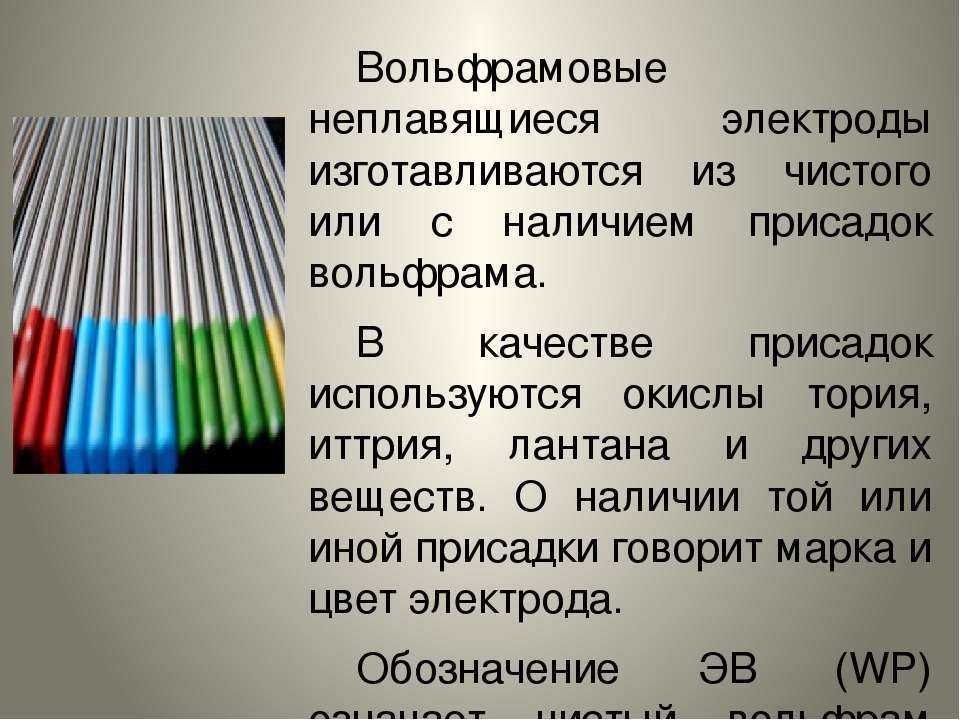

Маркировка вольфрамовых электродов

Аргонодуговая сварка неплавящимся, вольфрамовым электродом – это оптимальный метод сварки для получения качественного сварочного шва. Этот метод позволяет получить красивый шов, с высокими прочностными характеристиками. Этот метод позволяет производить сварку широкого спектра материалов – легированные и нелегированные стали, чугун, цветные металл и их сплавы и т.д. В зависимости от рода сварочного тока и свариваемого материала выбирают марку вольфрамового электрода.

Этот метод позволяет получить красивый шов, с высокими прочностными характеристиками. Этот метод позволяет производить сварку широкого спектра материалов – легированные и нелегированные стали, чугун, цветные металл и их сплавы и т.д. В зависимости от рода сварочного тока и свариваемого материала выбирают марку вольфрамового электрода.

Вольфрам — самый тугоплавкий из известных современной науке металлов, температура его плавления равна 3410°С, а температура кипения — 5900°С. Это обусловливает незначительный расход электродов при сварочных работах.. Чистота и точность итогового шва – еще один критерий, наличие которого влияет на выбор именно аргонодуговой сварки вольфрамовым электродом в ряде отраслей, к примеру, в автомобилестроении. Для усиления стабильности и устойчивости сварочной дуги создаются специальные электроды из вольфрама с добавлением оксидов редкоземельных элементов — лантана, циркония, тория, церия.

Особенности применения конкретной марки вольфрамовых электродов зависят от химического состава и количества в нем легирующей добавки. Маркировка вольфрамовых электродов с одного конца разными цветами дает возможность ориентироваться в ассортименте продукции и значительно упрощает выбор необходимого вида изделия. Дополнительным ориентиром служат буквенные обозначения в названиях материалов для сварки — вторая буква, следующая в наименовании за буквой W (вольфрам), означает название добавочного элемента. Числовые обозначения в маркировке всех вольфрамовых электродов отвечают за такую характеристику материала, как процентное содержание легирующего элемента (в десятых долях процента). Кроме того, в обозначении конкретной марки вы можете встретить дополнительные числовые значения. Они характеризуют длину неплавящегося электрода, которая может составлять 50, 75, 150 и 175 мм. Диаметр изделий также может различаться, наиболее распространены электроды нижеперечисленных диаметров (в миллиметрах): 1,0, 1,6, 2,0, 2,4, 3,0, 3,2, 4,0, 4,8, 5,0, 6,0, 6,4.

Маркировка вольфрамовых электродов с одного конца разными цветами дает возможность ориентироваться в ассортименте продукции и значительно упрощает выбор необходимого вида изделия. Дополнительным ориентиром служат буквенные обозначения в названиях материалов для сварки — вторая буква, следующая в наименовании за буквой W (вольфрам), означает название добавочного элемента. Числовые обозначения в маркировке всех вольфрамовых электродов отвечают за такую характеристику материала, как процентное содержание легирующего элемента (в десятых долях процента). Кроме того, в обозначении конкретной марки вы можете встретить дополнительные числовые значения. Они характеризуют длину неплавящегося электрода, которая может составлять 50, 75, 150 и 175 мм. Диаметр изделий также может различаться, наиболее распространены электроды нижеперечисленных диаметров (в миллиметрах): 1,0, 1,6, 2,0, 2,4, 3,0, 3,2, 4,0, 4,8, 5,0, 6,0, 6,4.

- WP (зеленый цвет)

Электрод с содержанием вольфрама, не опускающимся ниже 99,5%, известен также под названием «чистый вольфрам». Обеспечивает отличную устойчивость дуги при работе на переменном токе. Приоритетной областью использования изделия является сварка на переменном токе таких металлов, как алюминий, магний и их сплавы. Подходит для использования в аргоновой и гелиевой защитной среде. Отличительной особенностью сварки также можно считать то, что электрод не затачивают, как в случае с другими электродами, а формируют сферу с рабочей стороны электрода. Сферическая форма у вольфрамового электрода получается под воздействием высоких температур в процессе сварки. Данная марка вольфрамового электрода характеризуются относительно небольшим сроком службы и безопасностью для здоровья сварщика.

Обеспечивает отличную устойчивость дуги при работе на переменном токе. Приоритетной областью использования изделия является сварка на переменном токе таких металлов, как алюминий, магний и их сплавы. Подходит для использования в аргоновой и гелиевой защитной среде. Отличительной особенностью сварки также можно считать то, что электрод не затачивают, как в случае с другими электродами, а формируют сферу с рабочей стороны электрода. Сферическая форма у вольфрамового электрода получается под воздействием высоких температур в процессе сварки. Данная марка вольфрамового электрода характеризуются относительно небольшим сроком службы и безопасностью для здоровья сварщика.

- WT-20 (красный цвет)

Электрод с 2-процентной добавкой диоксида тория. Это самые популярные легированные электроды, именно они впервые продемонстрировали превосходство легированных электродов над классическими изделиями при работе в условиях постоянного тока. Приоритетной областью использования изделия считается сварка нержавеющих, углеродистых, низколегированных сталей, а также меди, титанов и их сплавов. При сварке торированным электродом необходимо менять угол заточки в зависимости от тока сварки, чтобы подстраиваться под любую задачу.

При сварке торированным электродом необходимо менять угол заточки в зависимости от тока сварки, чтобы подстраиваться под любую задачу.

- WC-20 (серый цвет)

Универсальный электрод с 2-процентной добавкой диоксида церия. Это вещество повышает допустимый диапазон значений тока сварки. Но даже при малых значениях тока цериевые электроды превосходят изделия из чистого вольфрама. Подходит для работы с любыми типами сталей и сплавов (включая молибден, никель, титан, бронзу) в условиях переменного и постоянного тока. Отличаются высоким сроком службы. Наиболее яркий недостаток материала – концентрация оксида церия на раскаленном конце электрода при сварке с большими значениями тока.

- WY-20 (темно-синий)

Электрод с добавкой диоксида иттрия, размер которой может составлять 1,8-2,2%. Иттрированные вольфрамовые электроды являются наиболее устойчивыми из используемых сегодня неплавящихся электродов. Применяются для сварки особо ответственных соединений на постоянном токе прямой полярности. Подходит для сварки углеродистых, низколегированных и нержавеющих сталей, титана, меди и их сплавов.

Подходит для сварки углеродистых, низколегированных и нержавеющих сталей, титана, меди и их сплавов.

- WZ-8 (белый цвет)

Электрод с содержанием 0,8% оксида циркония. Подходит для работ с алюминием, магнием и их сплавами в условиях переменного тока. Идеальное решение для задач, при которых недопустим даже минимум загрязнения сварочной ванны. Изделия позволяют создать максимально стабильную дугу.

- WL-15 и WL-20 (золотистый и синий цвета)

Электроды с добавкой 1,5% и 2% оксида лантана. Изделия обеспечивают чрезвычайно легкий запуск дуги, устойчивость дуги на всем протяжении работ и превосходные показатели повторного запуска дуги. Оксид лантана снижает износ рабочего конца изделия и повышает токовую нагрузку на 50% в сравнении с электродом из чистого вольфрама при одинаковом типоразмере. Равномерное распределение оксида лантана по всей длине изделия позволяет сохранять изначальную заточку электрода в ходе длительных работ. Электроды полностью безопасны для здоровья сварщика.

Компания GlobalWeldingCompany предлагает приобрести вольфрамовые электроды с легирующими добавками и унифицированной маркировкой, рабочие характеристики которых отвечают современным мировым стандартам. Огромный ассортимент профессиональных сварочных материалов напрямую от поставщиков всегда в наличии в Москве — чтобы вы могли сделать выбор в пользу баланса цены и качества. У нас вы найдете как стандартные типоразмеры вольфрамовых электродов с требуемой маркировкой, так и редкие, которые другие поставщики не предлагают или обычно возят под заказ.

Купить вольфрамовые электроды можно в нашем интернет-магазине.

Оптовые цены уточняйте у наших менеджеров.

Вольфрамовые электроды для аргонодуговой сварки: характеристики, маркировка

Главная

БлогВольфрамовые электроды для аргонодуговой сварки: характеристики, маркировка

произведены сварочные электроды:

|

Разновидность (маркировка)

|

Параметры

|

Расцветка

|

|

WP

|

Вольфрам максимальной чистоты (содержится минимум 99,5% данного элемента в общем объеме)

|

Зеленый

|

|

WC-20

|

Легирование с добавлением 2% церия, чтобы существенно повысить токовые нагрузки

|

Серый

|

|

WY-20

|

Добавлено 2% иттрия

|

Темно-синий

|

|

WZ-8

|

Добавлено 0,8% циркония

|

Белый

|

|

WT-10

|

Содержит 1% тория.

|

Желтый

|

|

WT-20

|

Содержит 2% тория. Может нанести вред здоровью людей из-за радиоактивности, потому работать с электродами можно только при наличии вентиляции принудительного типа

|

Красный

|

|

WT-30

|

Включает 3% тория. Необходимо учитывать риски для здоровья работников и оснастить помещение принудительной вентиляцией

|

Фиолетовый

|

|

WT-40

|

Содержание тория – 4%. Чтобы избежать причинения вреда здоровью работников и для исключения радиоактивного облучения в помещении нужно установить вентиляцию принудительного типа

|

Оранжевый

|

|

WL-10

|

Включает 1% лантана в виде присадки

|

Черный

|

|

WL-15

|

Добавлено 1,5% лантана в роли присадки

|

Золотой

|

|

WL-20

|

Уровень содержания добавленного лантана составляет 2%

|

Синий

|

Кроме того, в названии каждого электрода через тире указывается второй блок цифр, кодирующий в миллиметровом выражении длину прута.

Вольфрамовые электроды для аргонодуговой сварки рассчитаны на применение в самых разных сферах и отраслях промышленности. Предназначение конкретной марки обуславливается химическим составом материалов, из которых изготовлены свариваемые детали, а также разновидностью тока и техникой безопасности:

- WY – предназначены для создания дуги максимальной устойчивости, вот почему именно этому типу электродов отдается предпочтение, когда нужно выполнить сварку с гарантированным получением прочного шва.

- WC – подходят для сваривания металлических и сплавных компонентов с высокой тугоплавкостью (танталовых, медных, титановых, молибденовых, а также легированных сталей).

- WP – с их помощью сваривают детали из алюминиевых, магниевых и никелевых сплавов при использовании переменного тока.

- WZ – предназначены для соединения алюминиевых и магниевых элементов, а также деталей из сплава меди с алюминием, и иных легкоплавких компонентов.

- WL – оптимальны для напыления, также подойдут для плазменной резки и иных манипуляций с листовой сталью небольшой толщины (обыкновенной либо легированной).

Чтобы можно было работать с электродами разновидности WT, сначала потребуется оборудовать на рабочем месте специализированную вытяжную вентиляцию, поскольку из-за высочайшей температуры в окружающий воздух начнут поступать вредоносные испарения токсичного тория, который из-за радиоактивности способен причинить немалый ущерб здоровью сварщиков.

Как выбрать подходящий электрод

Чтобы подобрать оптимальную разновидность электрода для конкретных работ, нужно обращать внимание не только на его характеристики, но и на следующие факторы:

- насколько легко и быстро воспламеняется дуга;

- насколько стабильно горит дуговой разряд при изменении зазора между стержневым концом и краями свариваемых элементов;

- величина максимально разрешенных токовых нагрузок;

- рассчитан ли он на применение постоянного либо переменного тока в ходе сварочных работ.

Точные сведения обо всех типах электродов из вольфрама можно отыскать в специальных справочниках, содержащих информацию о термообработке металлов и сплавов.

Уровень давления, создаваемого электрической дугой на скрепляемых элементах, в значительной степени определяется геометрией кончика стержня. Грамотно выбранная разновидность заточки даст возможность получить правильный сварной шов. Если маркировка электрода содержит литеры WP или WL, его кончик, как правило, идеально круглый, а вот пруты с буквами WT округляются минимально. Обточка конца стержня может быть 15º, 35º, 45º, 60º, 90º, 120º или 180º.

Концы электродов могут обтачиваться при помощи:

- индустриального заточного устройства станкового типа;

- специализированной шлифовальной машины;

- электрического точила с ручной подачей, предназначенного для бытового применения.

Кроме того, могут использоваться современные технологии получения необходимой формы под действием химреактивов.

Маркировка сварочных электродов и их расшифровка. Марки электродов для дуговой сварки. Назначение и толщина покрытия

Различные типы

электродов имеют собственную маркировку. Маркировка указывает на основную

информацию и параметры того или иного типа электрода. И, для того чтобы

научиться понимать, какими свойствами обладает тот или иной электрод, мы

расскажем о том, как расшифровать маркировку электродов.

Перед началом

любых сварочных работ убедитесь, что электрод соответствует государственному

стандарту. Для этого, на упаковке электродов найдите сокращение «ГОСТ –

ХХХ-ХХ-Х), где вместо «Х» будет отображена комбинация цифр. Рассмотрим

маркировку электрода, на примере одного из них. Итак, в нашем примере

рассмотрим электрод Э46-ЛЭЗМР-3С

(также, его называют «синим» электродом).

Маркировка

может отличаться от того, что будет описана в примере, однако, принцип

расшифровки остается одинаковым. Причиной различной маркировки является

использование электродов в тех или иных условиях сварки, при работе с

различными металлами, материалами и так далее.

Итак, электрод

– Э46-ЛЭЗМР-3С

. Любой электрод маркируется на 12 комбинаций (шифров), благодаря

которому можно узнать о нём ту или иную информацию.

«Э46»

– это

сочетание указывает на тип электрода, который в данном случае предназначен для

сваривания углеродистых и низколегированных сталей, предел прочности, при

разрыве которых достигает до 46 кгс/кв. мм.

«ЛЭЗМР»

–

указывает на марку электрода и производителя (в данном случае, это

«Лосиноостровкский электродный завод», а марка электрода МР-3С).

«Ø»

–

символ, указывающий на диаметр электрода (сам диаметр указан в другом месте на

упаковке).

«УД»

–

сочетание, указывающее на назначение электрода.

— «У»

–

указывает на возможность сварки углеродистых и низколегированных сталей, предел

прочности, при растяжении которых достигает значения в 588 МПа, или же 60

кгс/кв.мм.

— «Д»

–

указывает на коэффициент толщины покрытия, в данном случае, это толстое

покрытие 1,45

«Е»

–

индекс, указывающий на плавящееся покрытие электрода.

«43»

–

значение, указывающее на предел прочности при растяжении (значению 43

соответствует величина в 430 МПа, или 44 кгс/кв.мм.).

«1»

–

указывает на относительное удлинение, значение «1» соответствует показателю в

20%.

«(3)»

– это

обозначение указывает на минимальную температуру, при которой ударная вязкость

металла шва должна составлять не менее 32 Дж/кв.см, значение «3» соответствует

температуре -20°С.

«РЦ»

–

значение, указывающее на вид покрытия, в данном случае, сочетание «РЦ»

указывает на рутилово-целлюлозное покрытие.

«13»

–

сочетание, указывающее на допустимые пространственные положения, сварочный ток

и напряжение холостого хода. В данном случае, «1» соответствует значению «для

любого пространственного положения», а цифра «3» указывает на возможность

сварки переменным и постоянным током обратной полярности, а также на напряжение

ХХ (холостого хода) около 50В.

Примерно в

такой способ маркируются электроды. Для расшифровки обозначений электродов,

Для расшифровки обозначений электродов,

предлагаем ознакомиться с подробной информацией и всеми возможными

обозначениями, которые встречаются в электродах.

Тип электрода.

Итак, для ручной дуговой сварки или наплавки, маркировка электрода всегда будет

начинаться со значения «Э». Для сварки углеродистых и низколегированных сталей,

маркировка типа электрода будет состоять из трёх значений. Из буквы «Э», цифры,

которая указывает на предел прочности при растяжении, и букву «А», которая

указывает на то, что металл шва имеет повышенную пластичность и ударную

вязкость.

Для сваривания

теплоустойчивых или высоколегированных сталей, а также для наплавки, тип

электрода может иметь дополнительные символы, указывающие на процентное

содержание других химических элементов.

Марка

электрода.

В этом случае, каждому типу электрода может соответствовать как

одна, так и несколько марок.

Диаметр

электрода.

Значение диаметра электрода будет соответствовать диаметру

металлического стержня этого электрода.

Назначение

электрода.

В данном случае, достаточно руководствоваться таблицей, приведенной

ниже.

Коэффициент толщины покрытия.

Это значение указывает на

соотношение между диаметром покрытия электрода и диаметром металлического

стержня. В зависимости от этого, значение коэффициента будет соответствовать

таким значениям:

Группа

индексов, указывающих на характеристики металла шва, или же наплавляемого

металла. Для электродов, которые используются при сварке углеродистых и

низколегированных сталей (предел прочности, при растяжении которых равен до 588

МПа).

И так поговорим о том как можно расшифровать марки электродов различных типов.

В первую очередь нужно обратить внимание на его гост сокращенно от слова «Государственный стандарт». Для примера возьмем одну из марок электродов и рассмотрим ее подробнее. Далее все распишу как полагается. Наш подопытный электрод будет в простонародье называться «синим» , а вот на самом деле как он именуется. .

.

Электроды производятся для различных типов сварки и металлов соответственно и маркируются по разному. И так как подобрать электроды и маркам определить именно то что нам нужно. Для начало немного теории. Марки можно подразделить на несколько категорий. Для резки, для наплавки , для сварки цветных металлов и т.д. Но об этом долго можно говорить. Далее электроды можно подразделять по гостам, по типам и так далее. Ну все по порядку. И так есть марка давайте ее расшифруем.

- Оранжевым цветом у нас отмечен тип электрода.

- Желтым цветом у нас это марка электрода.

- Зеленым это диаметр электрода (если производится несколько диаметром одной марки его пишут в другом месте).

- В красном квадрате у нас назначение и толщина покрытия электрода.

- В черном знак то что это индекс.

- В графитовом цвете сам индекс. (о индексах можно писать отдельно)

- В синем это вид покрытия.

- В розовом квадрате два разных значения это положения при сварке и рекомендуемый ток.

А теперь разложим по полочкам что написали выше.

Тип Электрода.

- Э — Электрод.

- 46 — Временное сопротивление разрыву кгс/мм 2 проще говоря какую нагрузку может выдержать после сварки данным электродом, а именно это 46 килограмм на квадратный миллиметр. кгс — это килограмм силы. мм2 — квадратик 1мм -1мм — 1мм. Думаю здесь все понятно. Идем дальше.

- В марке у нас содержится краткое название завода производителя это — лосиноостровский электродный завод и сама марка МР-3С.

Диаметр электрода.

- Если диаметр не указан, а только значок,значит он пишется на печати. Так же имеется таблица каких еще диаметров выпускаются электроды.

Назначение и толщина покрытия.

- У — Обозначается как — Электрод для сварки углеродистой и низколегированной стали.

- Д — Говорит о том что электрод у нас с толстым покрытием. Все обозначения я ниже опишу.

Индекс электрода.

- Он указывает нам характеристику металла для сварки этими электродами. Это все можно посмотреть по госту 9467-75. Сопротивление разрыву,ударную вязкость и еще несколько параметров все это по госту.

- В данной марке электродов стоят две буквы РЦ

и означает это — Р

утиловое и Ц

еллюлозное. Подробнее о видах покрытия конечно напишу.

- И так цифра один говорит нам что мы можем варить данными электродами во всех пространственных положениях. И снизу вверх и сверху вниз, потолочный,вертикальный и т.д.

А теперь давайте рассмотрим все подробнее.

С типом и марками думаю проблем нет. Нас ведь интересуют что означают все эти буквы и цифры.

Обозначения электродов по толщине покрытия .

- М — Тонкое покрытие

- С — Среднее покрытие

- Д — Толстое покрытие

- Г — С особо толстым покрытием.

Обозначения положения при сварке.

Все сварочные электроды имеют маркировку и назначение. В ней указывается вся информация о самом электроде, например о его составе, и иногда даже о производителе. Разбираясь во всех этих обозначениях, всегда можно самостоятельно подобрать требуемые материалы для соединения.

В ней указывается вся информация о самом электроде, например о его составе, и иногда даже о производителе. Разбираясь во всех этих обозначениях, всегда можно самостоятельно подобрать требуемые материалы для соединения.

В первую очередь всегда стоит проверять, соответствует ли выбранный электрод государственным стандартам. Для этого на упаковке должна быть надпись «ГОСТ» и несколько цифр после неё.

Если все это присутствует, можно спокойно продолжать выбор сварочный электродов, подбирая их по остальным показателям, не боясь подделок и некачественного товара.

Электрод сделан в виде стержня, он может быть как металлическим, так и изготовленным из других материалов, в зависимости от его предназначения. А вобще его цель — это поставка тока в место сварки. Поэтому опытный сварщик всегда обратит внимание на электропроводность материала. Для производства электродов принято использовать проволоку, в состав которой входят сплавы с разной степенью легированности.

Стоит обращать внимание и на внешнее покрытие. Оно наносится для обеспечения защиты от внешних раздражителей, таких как азот или кислород. К остальным преимуществам покрытия можно отнести поддержку стабильности сварочной дуги и удаление возможных примесей — они могут находиться в расплавленном металле.

Рассмотрим несколько компонентов, которые обеспечивают качество покрытия электрода:

- Марганцевая руда.

- Титановый концентрат.

- Кварцевый песок.

- Каолин.

- Мрамор.

К компонентам, которые создают газообразующую среду, можно отнести декстрин и муку. Цель любой сварки — это обеспечение качественного шва, со стойкостью к коррозии и высокой прочностью. Для этого в состав электрода должны входить такие легирующие примеси:

- ванадий;

- марганец;

- никель;

- хром;

- титан.

Их может быть намного больше, это лишь основные из них и чаще встречающиеся.

Маркировка

Все электроды глобально делятся на два вида: плавящиеся и неплавящиеся. К первым относят медные, бронзовые, стальные и медные материалы. Иногда встречаются непокрытые изделия, их принято использовать как проволоку для соединений с применением защитного газа. А неплавящиеся — это лантанированные вольфрамовые или торированные электроды.

К первым относят медные, бронзовые, стальные и медные материалы. Иногда встречаются непокрытые изделия, их принято использовать как проволоку для соединений с применением защитного газа. А неплавящиеся — это лантанированные вольфрамовые или торированные электроды.

По типам покрытия

Если продукт обозначен буквой «А» — это показывает, что его покрытие кислое, его стоит использовать для стальных конструкций, если в соединяемом металле наблюдается высокий уровень углерода и серы.

Буква «Б» будет указывать на то, что работать с такими изделиями в вертикальном положении запрещено — кстати, как и в случае с буквами «А» и «Р». Буква «Ц» означает, что нет запрета на какие-либо нестандартные положения и эти электроды могут производить качественную работу в любом положении. Но был замечен один недостаток — в виде чрезмерного разбрызгивания и постоянного контроля за температурой изделия.

Ещё одна разновидность — это смешанная маркировка электродов для сварки, она может выглядеть таким образом: «АЦ», «РБ». Они нашли свое основное применение в сварке различного рода конструкций или трубопроводов.

Они нашли свое основное применение в сварке различного рода конструкций или трубопроводов.

Тонкие детали маркировки

Естественно, это ещё не все обозначения. Существует очень много нюансов. Первые цифры и буквы обычно обозначают предел максимальной нагрузки. Если присутствует такая маркировка: «Э41» — это значит, что детали, которые подвергались сварке, смогут противостоять нагрузке в 41 килограмм на 1 квадратный мм. Существуют также другие варианты, позволяющие охарактеризовать сварочное изделие:

- «У» — показывает, что можно спокойно работать с низколегированными и углеродными сталями;

- «Т» и «В» — можно проводить соединение высоколегированной и теплоустойчивой стали;

- «Л» — работа с легированными конструкционными сплавами;

- «Н» — полезен в случае наплавки слоя, с какими-либо свойствами.

Обозначение толщины слоя покрытия:

- «М» — тонкое;

- «Д» — толстое;

- «С» — среднее;

- «Г» — максимальное.

Цифры в конце маркировки пишутся для понимания пространственного положения изделий и значения тока, которое рекомендуется использовать в данном случае.

Подробнее:

- «1» — можно сваривать детали в любом положении;

- «2» — кроме положения сверху вниз;

- «3» — ко второму варианту прибавляются ограничения по потолочной ориентации;

- «4» — только для нижних швов.

Дополнительно на коробку с изделиями могут наноситься обозначения о том, что внутри хрупкий товар, который не стоит подвергать испытаниям влагой. Все эти маркировки легко расшифровать даже на интуитивном уровне, имея общие знания в сварочном деле. Это значительно облегчит поиски требуемого материала для сварки.

Для чего необходима маркировка? Что означает цифра или буква в маркировке ? Эти, и многие другие вопросы часто задают начинающие сварщики. В этой статье мы расскажем, как расшифровывать надписи на упаковке, научим разбираться в деталях маркировок и их особенностях.

По диаметру

Следующие цифры — это диаметр стержня, измеряемый в миллиметрах. Диаметр подбирается исходя из толщины свариваемого металла. Чем толще, тем диаметр больше. В нашем примере это 5 мм.

По назначению

Также электроды могут быть предназначены для различных металлов. В нашем примере это буква «У», она означает, что можно варить низколегированную сталь с пределом прочности 60 кгс на миллиметр квадратный. Если у такой стали предел прочности выше, то используйте электроды с маркировкой буквой «Л». Электроды для сварки теплоустойчивой стали обозначаются «Т»; для сварки сталей, имеющих особые свойства установлена буква «В», а стержни для наплавки обозначаются буквой Н».

По коэффициенту толщины покрытия

Следующее обозначение — толщина или иначе обмазки. В нашем примере это «Д» (толстое покрытие). Но помимо этого, сварочные электроды так же маркируются буквой «М» (тонкое покрытие), буквой «С» (среднее) и буквой «Г» (очень толстое).

По группе индексов

Это одна из самых сложных маркировок, новички часто не понимают ее, потому что в нескольких числах заложено множество характеристик сразу. Обычно, группа индексов пишется на упаковке с электродами для сварки высоколегированной стали, так что это уже упрощает понимание. Давайте подробнее разберем, что значит каждая цифра в нашем примере.

Итак, цифра 5 — это стойкость шва к коррозии. Цифра 1 — это максимальная рабочая температура, при которой указана жаропрочность . Цифра 4 — это рабочая температура шва. Цифра (4), взятая в скобки, обозначает, сколько в шве ферритной фазы. Чем каждая цифра больше, тем соответственно больше значение. Ниже таблица с характеристиками металла шва для сварки высоколегированных сталей, изучив ее вы поймете, что значит каждая цифра.

Условное обозначение электродов для наплавки может состоять из двух частей, а не из 3-4 цифр, как мы говорили ранее. К индексу из 3-4 цифр добавляется индекс из трех цифра, написанных через дефис и разделенных дробью с первым индексом. Например, Е300/32-1. Цифра 32 обозначает твердость металла, который можно наплавить. Цифра 1 обозначает, что твердость у таких электродов обеспечивается без термического воздействия. Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

Например, Е300/32-1. Цифра 32 обозначает твердость металла, который можно наплавить. Цифра 1 обозначает, что твердость у таких электродов обеспечивается без термического воздействия. Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

По типу покрытия

Это одно из последних значений в маркировке. Как многие другие характеристики электрода обозначается буквой. В нашем примере буква «Б» (основное покрытие), но бывает также «Ц» (целлюлозное), «А» (кислое), «Р» () и «П» (прочее). Буквы могут соединяться, обозначая электроды с особым покрытием (к примеру, «РЦ» обозначает рутилово-целлюлозное). Если в составе обмазки есть железный порошок, то дополнительно ставится буква «Ж» (к примеру, «БЖ» обозначает основное покрытие с железным порошком).

По пространственному положению

Каждый тип электрода предназначен для работы в определенном положении. В нашем примере это стержень для работы в любых положениях, кроме , обозначается цифрой «2». Также есть цифра «1» (полностью универсальный), «3» (для работы на вертикальной плоскости) и «4» (для нижних ). Эти цифры соответствуют международным стандартам и ими маркируется большинство как отечественных, так и зарубежных материалов.

Также есть цифра «1» (полностью универсальный), «3» (для работы на вертикальной плоскости) и «4» (для нижних ). Эти цифры соответствуют международным стандартам и ими маркируется большинство как отечественных, так и зарубежных материалов.

По характеристикам сварочного тока

Особые маркировки

Вы могли заметить, что мы пропустили букву «Е», когда говорили про группу индексов. Это особая маркировка, она обозначает, что перед вами плавящийся электрод с покрытием. Это так же международное обозначение.

Пример расшифровки

Чтобы закрепить, рассмотрим расшифровку марки электродов на примере АНО-21.

1: Тип электрода (Э46, подходит для низколегированных сталей с низким пределом прочности).

2: Марка (АНО-21 соответственно).

3: Диаметр (в нашем случае 2,5 миллиметра).

4: Назначение (буква «У», значит для углеродистой или низколегированной стали) и т.д.

Мы намеренно не закончили расшифровку маркировки, чтобы вы сделали это самостоятельно. Выпишите на листке остальные цифры с фотографии и расшифруйте. Расшифровка маркировки только на первый взгляд кажется такой сложной, на самом деле достаточно один раз сделать это самому, чтобы понять всю суть. Можете взять несколько разных упаковок из-под электродов и самостоятельно расписать всю расшифровку, чтобы потренироваться.

Выпишите на листке остальные цифры с фотографии и расшифруйте. Расшифровка маркировки только на первый взгляд кажется такой сложной, на самом деле достаточно один раз сделать это самому, чтобы понять всю суть. Можете взять несколько разных упаковок из-под электродов и самостоятельно расписать всю расшифровку, чтобы потренироваться.

Вместо заключения

Теперь вы знаете, что обозначает в маркировке типов электродов буква и цифра. Новичкам маркировка электродов для сварки часто кажется чем-то запутанным и непонятным, но надеемся, что смогли подробно все объяснить. С маркировкой выбор электродов для

Для каждого режима сварки нужно подбирать соответствующий тип электрода. От этого зависит не только возможность сделать соединительный или наплавку, но и качество. Поэтому была разработана определенная маркировка электродов для сварки. Любой специалист по ней сможет определить назначение, материал изготовления и оптимальные режимы работы.

Нормативные документы

Создание единых правил маркирования электродов необходимо для стандартизации продукции различных производителей. Для этого был разработан ГОСТ 9466-75, в котором помимо технических требований указывается порядок и правила обозначения определенных типов электродов.

Для этого был разработан ГОСТ 9466-75, в котором помимо технических требований указывается порядок и правила обозначения определенных типов электродов.

Прежде всего необходимо рассмотреть принятую форму заполнения определенных характеристик. Она представляет собой многоблочную структуру, каждый из разделов которой соответствует определенной категории.

- Тип электрода. Первая буква «Э» обозначает название продукта, последующая цифра – значение временного сопротивления разрыва, кгс/мм².

- Марка. Содержит информацию о производителе и непосредственно марку электродов.

- Диаметр.

- Область назначения.

- Толщина верхнего покрытия

- Индекс, означающий характеристики свариваемого металла. Он должен соответствовать данным из ГОСТ 9467-75. В нем дается подробная расшифровка по каждому из возможных обозначений.

- Вид покрытия.

Для смешанных типов покрытий принято двойное обозначение, например БР (BR) – рутило-основное.

- Разрешенные положения направления сварки.

- Указывает характер тока, его полярность и номинальное значение напряжения.

- Ссылка на ГОСТ 9466-75, согласно которому была выполнена маркировка.

- Ссылка на нормативный документ изготовления электродов.

Кроме этих параметров указывают дополнительные характеристики. Они необходимы для обозначения внешнего вида и специфики конструкции.

Зная все вышеперечисленные условные обозначения, можно выбрать оптимальную марку электродов для выполнения определенного типа работ.

Электроды для сварки — виды, маркировка и выбор

Не все начинающие сварщики знают, что электроды для сварки – это более 200 видов, из которых около ста видов используются в ручной сварке. Знать им все нет необходимости, но о некоторых самых популярных и часто используемых получить информацию надо. Поэтому перейдем к выбору электродов для ручной дуговой сварки.

Содержание страницы

- 1 Составляющие электрода

- 2 Виды обмазки

- 3 Другие параметры выбора

- 3.

1 Толщина сварочного изделия

1 Толщина сварочного изделия - 3.2 Типы свариваемых металлов

- 3.3 Заключение по теме

- 3.

Составляющие электрода

Электрод – это проволока, которая сверху обмазана специальным составом, называющимся обмазкой. В процессе сварки проволока (сердечник) плавится под действием электрического тока высокой мощности, заполняя собой пространство между сварными металлическими изделиями. Плавится также и обмазка, которая в процессе горения выделяет газ. Последний обволакивает зону сварки, не давая кислороду проникнуть внутрь.

Второе предназначение обмазки – это защита самого сварного слоя. В процессе плавления часть обмазочного материала становится жидкой и покрывает собой сварочный шов. Эта тонкая пленка защищает его от негативного воздействия кислорода. Почему необходима данная защита.

- В процессе плавки металла кислород будет забирать часть энергии на себя, поэтому электрического тока может не хватить на саму сварку.

- При соприкосновении с кислородом при небольшой влажности на металлах появляется окисел, снижающий его качественные характеристики.

Виды обмазки

В настоящее время применяются четыре вида обмазки.

- Основное с маркировкой «Б».

- Кислое – «А».

- Целлюлозное – «Ц».

- Рутиловое – «Р».

Есть смешанные виды, к примеру, АР – кисло-рутиловое, РБ – рутилово-основное, РЖ – рутиловое смешанное с железным порошком и РЦ – рутилово-целлюлозное.

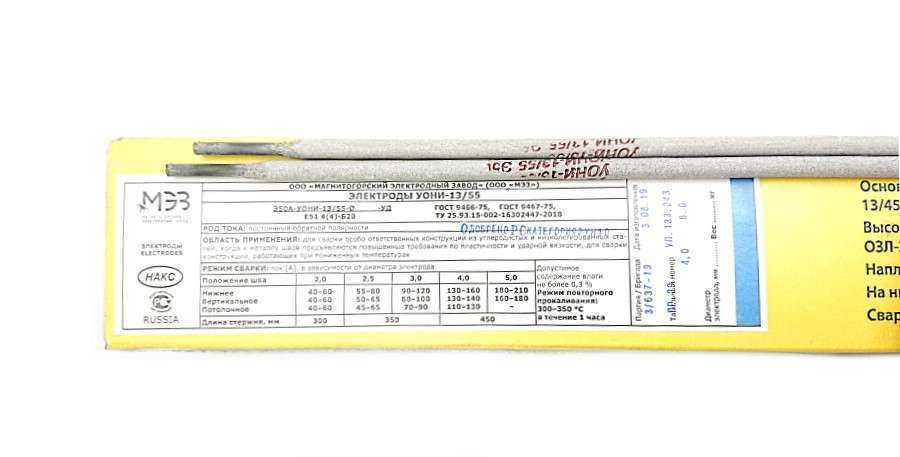

Чаще всего для ручной сварки инвертором используют сварочные электроды с основным или рутиловым покрытием. К первой категории относятся электроды марки УОНИ. Их обычно используют в тех случаях, когда нужно получить сварочный шов высокого качества. То есть, шов должен отвечать высокой прочности, ударной вязкости и высокому показателю пластичности. При этом швы из сварного электрода УОНИ гарантируют, что внутри сварного материала не будут образовываться трещины кристаллического типа, плюс электроды данного типа не подвержены старению. Поэтому специалисты рекомендуют их применять для сварки ответственных конструкций, которые будут эксплуатироваться в жестких условиях.

Есть у УОНИ и свои отрицательные стороны. Влага на электродах, ржавчина на торце проволоки, масляные или жирные пятна на обмазке, ржавчина на соединяемых металлических изделиях – все это гарантия появления внутри сварочного шва раковин, которые снижают его качество. К тому же работать с этими электродами можно только на постоянном токе с обратной полярностью.

Сварочные материалы с рутиловым покрытием используются в основном для соединения деталей из низкоуглеродистой стали. Их ярким представителем является марка МР. Вот положительные характеристики данной категории.

- Могут работать как на постоянном, так и на переменном токе.

- Разбрызгивание металла минимальное.

- С помощью электродов данного типа могут получаться высококачественные сварочные швы, сделанные в любом положении заготовок.

- Шлак после сварки легко отходит.

- С помощью МР можно варить и ржавые изделия, и даже сильно загрязненные.

- Легкий розжиг даже при низком показателе вольт-амперной характеристики инвертора.

Когда перед новичком стоит вопрос, как правильно выбрать электрод для сварки, то оптимальный для него вариант – это марка МР.

Внимание! Специалисты не рекомендуют использовать МР для сварки вертикальных швов направлением сверху вниз.

К рутиловым покрытиям относятся марки АНО. Их используют для соединения изделий из углеродистой стали, к примеру, для сварки трубопроводов. Все остальные характеристики точно такие же, как и у МР.

Почему опытные сварщики не любят пользоваться электродами с рутиловой обмазкой? Во-первых, они их называют бенгальскими огнями. Во-вторых, это мягкая и быстрая сварка, а для хорошего прогрева металла нужна медленная сварка. Поэтому профессионалы отрицательно относятся к ним, а для новичков – это в самый раз.

Другие параметры выбора

Еще несколько параметров, определяющих выбор электродов для сварки. Один из важнейших показателей – это полярность подключения, а соответственно и род тока.

Если для сварки используется инвертор, то необходимо понимать, что он выдает ток постоянного типа. Поэтому подключение электрода для сварки может производиться по двум схемам.

- Полярность прямая. Схема такова: минус подключается к сварочному электроду, плюс к массе.

- Полярность обратная. Здесь наоборот: минус к массе, плюс к держаку.

В чем особенность каждой схемы подключения. Все зависит от силы проварки металлов. При прямой полярности металлические свариваемые изделия подвергаются высокому нагреву. При обратной полярности температура нагрева не столь высокая. Поэтому, когда нужно сварить два металлических листа небольшой толщины, то лучше использовать обратную полярность, что обеспечит защиту от прожога. К тому же обратную полярность используют, когда сваривают изделия из высоколегированных сталей. Они чувствительны к высоким температурам.

Есть еще три показателя, на которые необходимо обращать внимание.

Толщина сварочного изделия

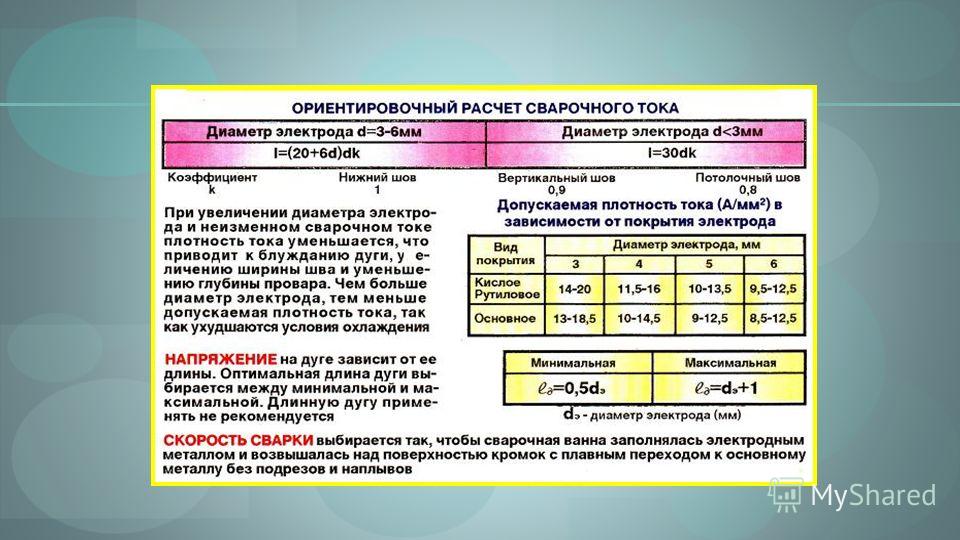

Диаметр электрода необходимо связать толщиною свариваемых деталей. То есть, эти два параметра взаимосвязаны между собой. Вот некоторые соотношения.

То есть, эти два параметра взаимосвязаны между собой. Вот некоторые соотношения.

| Диаметр сварочного материала, мм | Толщина свариваемых деталей, мм |

|---|---|

| 2,5 | 2 |

| 2,5-3 | 3 |

| 3,2-4 | 4-5 |

| 4-5 | 6-12 |

| 5 | 13 |

Выбирать электрод по диаметру важно. Все дело в том, что чем больше данный показатель, тем хуже плотность шва, при учете соотношений в таблице. К тому же неправильный подбор приводит к неустойчивости сварочной дуги, ухудшению провара, увеличению ширины самого шва.

Еще одна зависимость диаметра сварочного электрода. В данном случае от силы тока.

| Диаметр сварочного материала, мм | Сила сварочного тока, А |

|---|---|

| 2 | 55-65 |

| 2,5 | 65-80 |

| 3 | 70-130 |

| 4 | 130-160 |

| 5 | 180-210 |

| 6 | 210-240 |

Получается так, что три параметра: сила тока, толщина свариваемых металлов и диаметры электродов взаимосвязаны. Поэтому, отвечая на вопрос, какие электроды выбрать, необходимо учитывать эту взаимосвязь. Правда, отметим, что сила тока в каждой категории может немного отличаться от представленных в таблице. Электроды МР диаметром 2 мм могут варить и при силе тока в 40 А. УОНИ при 30 А. Поэтому обязательно перед тем как выбрать электроды, изучите их характеристики, которые указываются производителем на упаковке сварочного материала.

Поэтому, отвечая на вопрос, какие электроды выбрать, необходимо учитывать эту взаимосвязь. Правда, отметим, что сила тока в каждой категории может немного отличаться от представленных в таблице. Электроды МР диаметром 2 мм могут варить и при силе тока в 40 А. УОНИ при 30 А. Поэтому обязательно перед тем как выбрать электроды, изучите их характеристики, которые указываются производителем на упаковке сварочного материала.

Типы свариваемых металлов

Подбирать сварочные материалы под необходимые металлы не всегда просто, потому что на глаз можно определить лишь сталь, нержавейку, чугун или цветмет. Понятно, что кроме стальных конструкций, где используются вышеописанные электроды, во всех остальных случаях используются специальные сварочные изделия: для чугуна, для нержавеющей стали, для алюминия и так далее.

Что касается стальных изделий, тот тут есть определенные трудности, зависящие от определения типа стали. Но если с этим разобраться, то на вопрос, как правильно выбрать электроды, станет проще отвечать.

- Для сварки сталей кипящего типа можно использовать любые марки с любой обмазкой. К таким сталям относятся: низкоуглеродистая и слабораскисленная.

- Для сварки полуспокойных сталей лучше использовать электроды с рутиловой или основной обмазкой.

- Для сварки конструкций из спокойной стали, которые подвергаются высоким динамическим нагрузкам, и которые эксплуатируются при достаточно низких минусовых температурах, лучше использовать марки с основной обмазкой.

На качество шва будет влиять и стабильность горения дуги. Поэтому выбранный вами электрод должен соответствовать типу используемого тока. Для сварочных материалов с основной обмазкой требуется только постоянный ток, для остальных типов можно использовать и постоянный, и переменный. У электродов с рутиловой, целлюлозной и кислой обмазкой, которые работают от сварочных трансформаторов, то есть на переменном токе, дуга горит стабильно. А значит, и шов получается качественный.

Что касается направления сварки, то в нижнем положении и вертикально хорошо варят электроды с целлюлозным покрытием. Потому что у этих электродов получается достаточно вязким шлак и плюс металл проволоки переносится на шов мелкими каплями, что позволяет равномерно заполнить стык между металлическими деталями. В этом плане хуже всех формируется сварочный шов у электродов с основным покрытием.

Потому что у этих электродов получается достаточно вязким шлак и плюс металл проволоки переносится на шов мелкими каплями, что позволяет равномерно заполнить стык между металлическими деталями. В этом плане хуже всех формируется сварочный шов у электродов с основным покрытием.

Когда стоит вопрос сварки толстостенных изделий, то технология определяет многослойность наносимого шва. Поэтому такой параметр, как хорошая отделяемость шлака, становится основной при выборе электродов. В этом плане электроды с основной обмазкой опять проигрывают. Сюда же добавим, что сварочные изделия данного типа требуют определенной чистоты свариваемых металлов.

Заключение по теме

Подобрать сварочный материал по всем параметрам непросто. Придется учитывать много нюансов, поэтому рекомендуется взять на вооружения таблицы, расположенные выше, а также информацию, которая обозначает назначение самих электродов.

Выбор проволоки для сварки MIG, настройки и классификация

Руководство по выбору проволоки для сварки MIG

Это подробная страница о выборе проволоки для сварки MIG. Он охватывает большинство электродов, которые обычно используются в полевых условиях для:

Он охватывает большинство электродов, которые обычно используются в полевых условиях для:

- Углеродистая сталь

- Нержавеющая сталь

- Алюминий

Электрод для сварки MIG

Поиск программ для специалистов по сварке

Получите информацию о программах для специалистов по сварке, введя свой почтовый индекс и запросив информация о зачислении.

Наиболее широко используемые размеры электродов для сварки MIG

Типичные электроды для сварки MIG представляют собой сплошную проволоку толщиной от 0,023 до 0,045. Некоторые из них намного толще для тяжелых промышленных применений. Наиболее распространенные размеры, используемые большинством сварщиков:

- .023

- .030

- .035

- .045

Для большинства производственных цехов наиболее распространенным является размер .035 с. Если вы сварщик в домашних условиях, используйте электроды небольшого диаметра, когда это возможно. Чем меньше электрод, тем меньше энергии вам нужно от вашей машины для работы. Просто помните, когда дело доходит до сварки MIG, один размер электрода позволяет сваривать широкий диапазон толщин металла, потому что именно настройка машины определяет толщину свариваемого металла.

Просто помните, когда дело доходит до сварки MIG, один размер электрода позволяет сваривать широкий диапазон толщин металла, потому что именно настройка машины определяет толщину свариваемого металла.

MIG Welding Electrode Wire Selection Guide Chart

MIG Welding Electrode Selection ChartLincoln MIG Welding Electrode and Gas Selection Chart Settings

Welding Carbon Steels and Mild Steels

- AWS Electrode Classification: ER70s-6

- Shielding Gas : C25 (25 % углекислого газа и 75 % аргона) или 100 % Co2