Перехлест арматуры при вязке: Технические особенности нахлеста арматуры при вязке

Содержание

Как вязать арматуру для фундамента + видео

Строительство – это всегда очень затратное дело, поэтому каждый из тех, кто собирается построить дом, всегда заинтересован в экономии. Строительство своими руками – является верным путем для экономии средств. А поскольку любое строительство начинается с укладки фундамента, то очень важно иметь представление о таком термине как «технология вязки арматуры фундамента». Если вы изучите ее, то создание основы вашего будущего дома пройдет гладко и без проблем.

Во многих пособиях для строителей приведена исчерпывающая информация о том, как делать фундамент собственными руками. А вот об армировании фундамента, увы, информации немного, хотя это один из самых важных моментов в строительстве. Ведь если обвязка фундамента арматурой будет выполнена неверно, то целостность всей конструкции дома окажется под вопросом.

Способы соединения арматуры

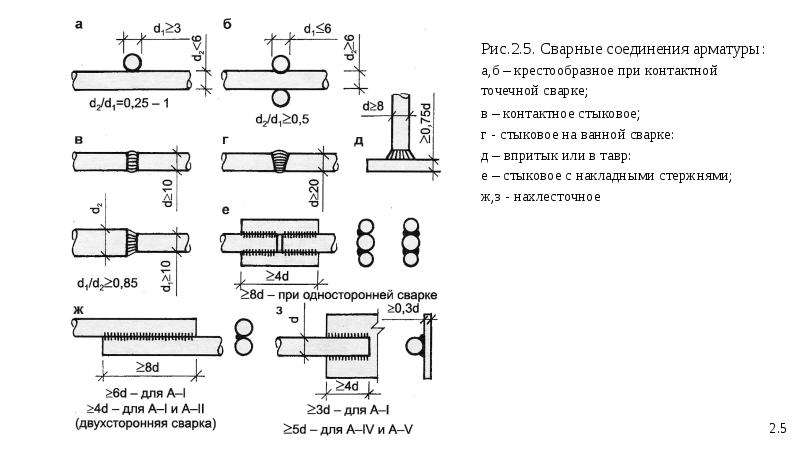

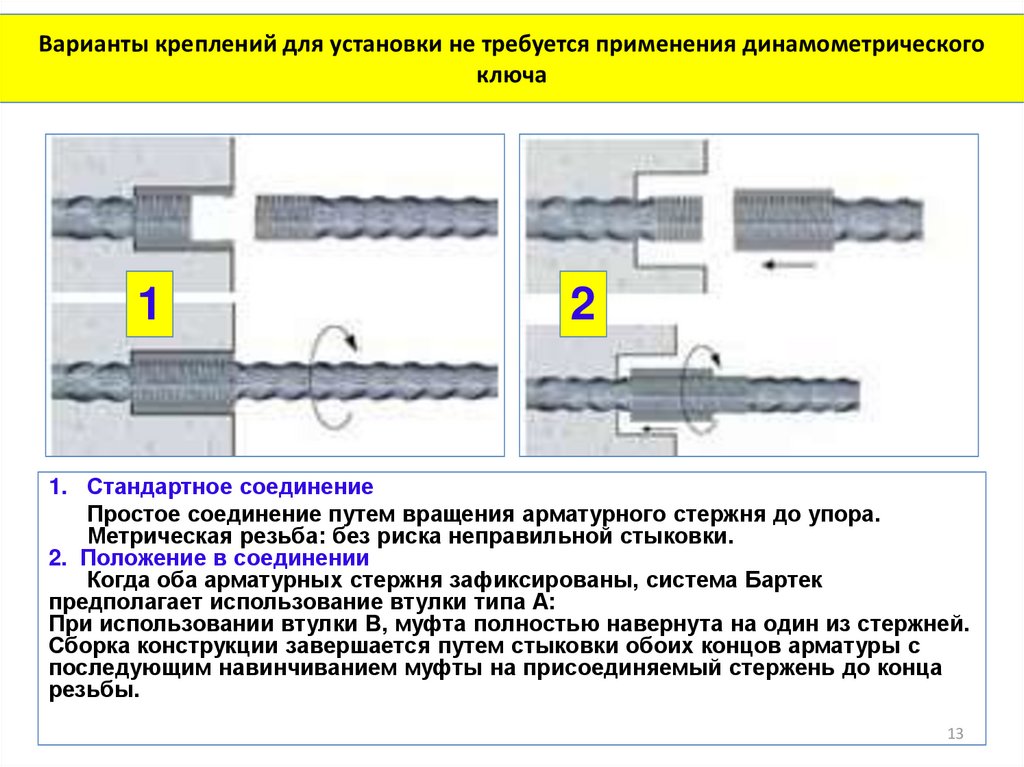

Сегодня в строительстве используется два способа соединения арматуры: при помощи сварки и при помощи вязки проволокой. У каждого из этих способов существуют свои достоинства и недостатки.

У каждого из этих способов существуют свои достоинства и недостатки.

Соединении арматуры сваркой

Если говорить о соединении арматуры с помощью сварки, то как бы это не казалось странным, но при его использовании получается не очень надежное соединение. Ведь после использования сварки арматура становится хрупкой, а места ее соединения, оказываются более других подвержены воздействию коррозии. Такой вид соединения хоть и не предполагает необходимость купить крюк для вязки арматуры или прочих дополнительных приспособлений, однако способен существенно повысить сметную стоимость фундамента. Кроме того, сварочное соединение арматуры фундамента способен существенно повысить жесткость фундамента. Из-за этого целые блоки арматуры лишаются возможности перемещаться относительно друг друга, и попросту деформируются или ломаются. А вот вязка арматуры для ленточного фундамента с помощью проволоки способна решить все эти проблемы.

Подготовка к армированию фундамента

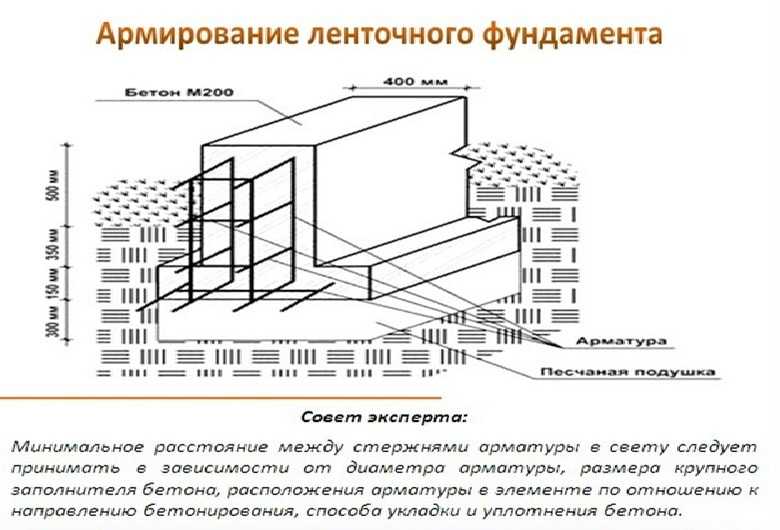

С чего же начинаются все эти работы? Как известно, вначале вырывается котлован или траншея под фундамент будущего дома. На дне котлована обустраивается подушка из песка и мелкого щебня, а вдоль его стен устанавливается опалубка. Когда все это сделано, можно переходить к армированию. При этом важным условием является то, чтобы длина всех металлических изделий, задействованных в строительстве фундамента, была равна глубине котлована.

На дне котлована обустраивается подушка из песка и мелкого щебня, а вдоль его стен устанавливается опалубка. Когда все это сделано, можно переходить к армированию. При этом важным условием является то, чтобы длина всех металлических изделий, задействованных в строительстве фундамента, была равна глубине котлована.

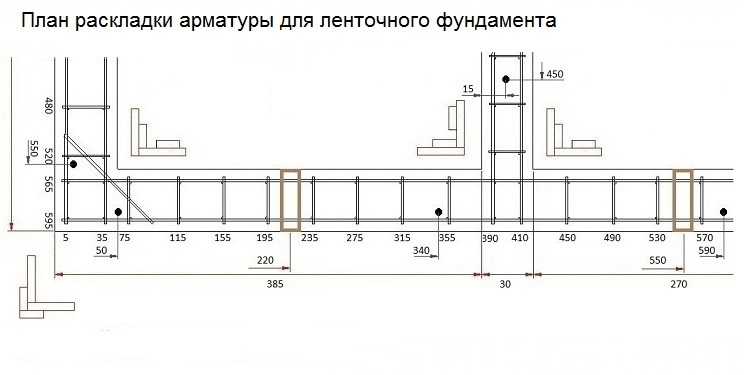

Расчёт арматуры

Перед тем, как начинать армирование нужно определиться, сколько нужно арматуры на фундамент и какого типа она должна быть. Исходя из предполагаемых нагрузок и целей использования будущего строения, могут быть задействованы металлические пруты различного диаметра, металлическая сетка или толстая проволока. Для того, чтобы не ошибиться с выбором, необходимо произвести расчет нагрузки на фундамент. Поскольку самому без определенных знаний сделать это невозможно, то обычно эту работу доверяют профессионалам-строителям. Специалист сам разработает проект строительства и рассчитает количество арматуры и ее тип, определит глубину ее погружения в грунт, на каких расстояниях друг от друга должен быть выполнен перехлест арматуры при вязке и все остальное, что для этого необходимо.

Подготовка арматуры

На начальном этапе армирования, необходимо визуально осмотреть прутья и предпринять некоторые меры к ее подготовке. Если на прутьях есть грязь или ржавчина, то перед тем, как использовать ее в армировании все это нужно убрать с ее поверхности. Если некоторые из заготовленных вами прутьев немного искривлены, то необходимо их выпрямить.

Способы вязки арматуры

В современном строительство принято использовать два способа вязки арматуры: ручной способ и автоматизированный. Хотя оба способа предлагают отличный результат, именно ручной способ вязки пользуется наибольшей популярностью и всегда применяется в частном строительстве.

Инструменты для вязки арматуры

Перед тем, как непосредственно переходить к вязке арматуры, необходимо запастись таким орудием труда как крючок для вязки арматуры, купить который сегодня совершенно не сложно. Также необходимо иметь собственные средства безопасности, в виде очков и плотной одежды с рукавицами, которые защитят во время работы ваше тело от повреждений металлом. Кроме того, вам понадобится вязальная стальная проволока.

Кроме того, вам понадобится вязальная стальная проволока.

Пистолет для вязки арматуры

Хотя с технологической точки зрения эта работа выглядит достаточно просто, физически она очень трудна. Ведь на вязку стальной проволоки всегда уходит большое количество человеческих сил. Если человек оказался не подготовленным к такой работе, то закончить ее ему представляется очень затруднительно. Специально для таких случаев специалисты создали крюк для вязки арматуры автоматический (пистолет). С помощью этого оборудования строителям удается существенно ускорить процесс своей работы, а также значительно урезать затраченные на это силы. Конструктивно, он напоминает мебельный стиплер, но вместо скоб в нем установлен моток вязальной проволоки. Это приспособление, хотя и существенно упрощает процесс вязки арматуры, но и существенно увеличивает стоимость этой работы. Но по мнению специалистов эти расходы очень быстро окупаются.

Обвязка арматуры фундамента

При выполнении этих работ необходимо помнить, что обвязка арматуры фундамента проводится в трех местах: в верхней и нижней частях нахлеста, а также посередине. Ну а сам алгоритм вязки вам лучше всего может рассказать и показать специалист, подключенный вами к работе, хотя бы с целью практического ознакомления с навыками.

Ну а сам алгоритм вязки вам лучше всего может рассказать и показать специалист, подключенный вами к работе, хотя бы с целью практического ознакомления с навыками.

Как вязать арматуру?

Заливка фундамента 3 комментария

Содержание статьи

- Вязать или варить что лучше?

- Технология вязки арматуры

- Заключение/a>

- Видео — инструкция

Всем привет! У тех домашних мастеров, особенно это касается новичков, кто решил самостоятельно возвести фундамент, очень быстро возникнет вопрос, а как — же правильно вязать арматуру, ведь без нее невозможно залить более-менее качественную конструкцию? Именно на этот вопрос я и решил ответить и обстоятельно в нем разобраться.

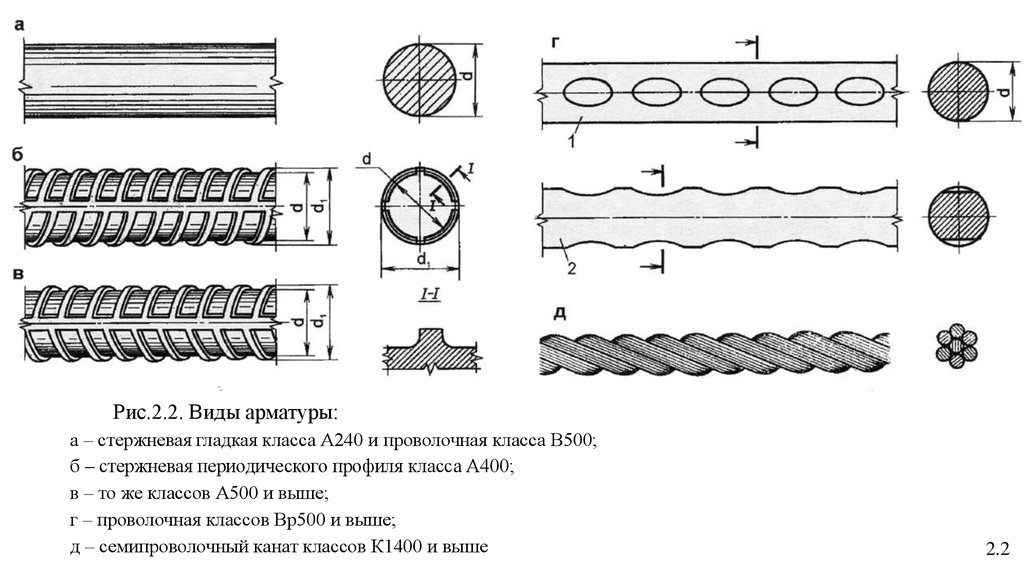

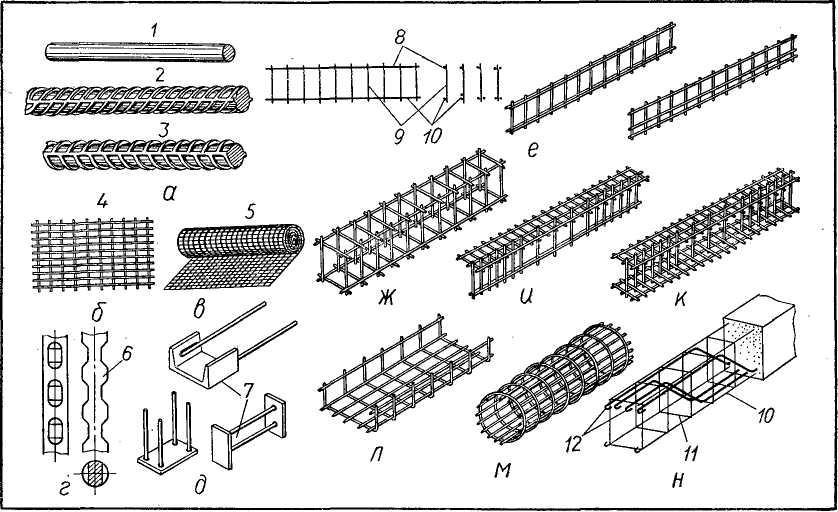

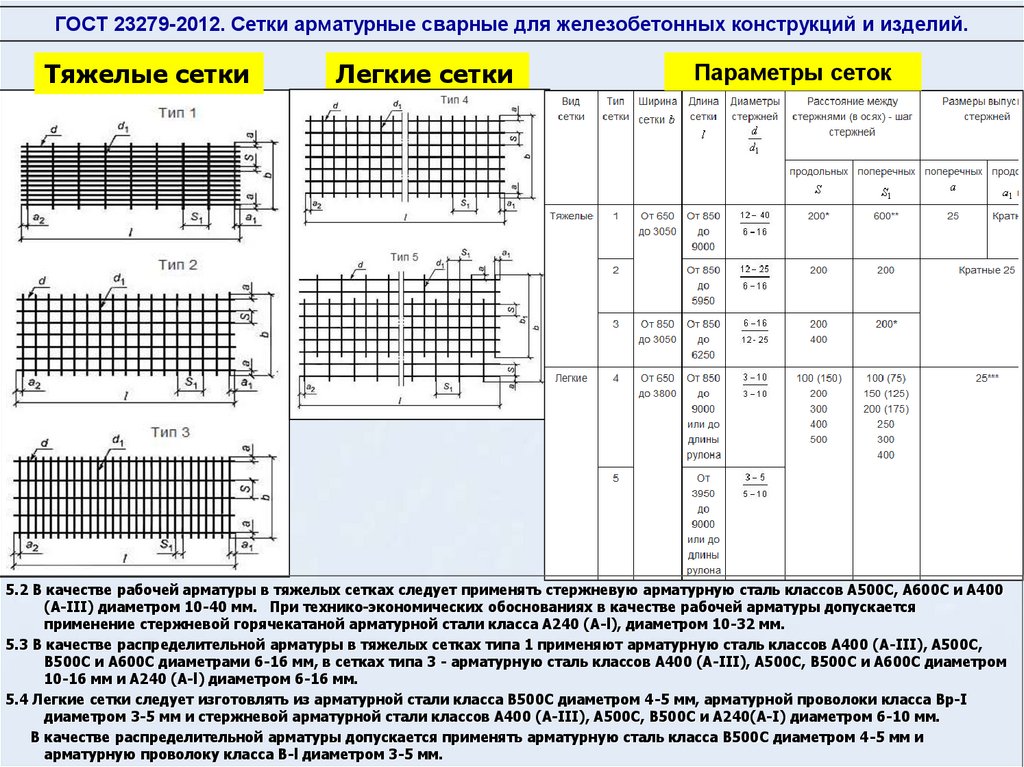

Арматура: вязать или варить?

К арматурному каркасу железобетонных конструкций предъявляются высокие требования – металл работает на сжатие и растяжение, он должен выдерживать расчетные нагрузки. Для армирования используются специальные стержни диаметром от 6 до 40 мм, причем для обустройства фундаментного основания в частном домостроительстве рекомендуется использовать прутки диаметром 12 — 16 мм.

Для армирования используются специальные стержни диаметром от 6 до 40 мм, причем для обустройства фундаментного основания в частном домостроительстве рекомендуется использовать прутки диаметром 12 — 16 мм.

К основным вариантам соединения элементов арматурного каркаса является крепление:

- путем сварки металла;

- при помощи скруток из вязальной проволоки.

Каждый из способов имеет свои преимущества и недостатки, причем при выборе технологии важно в первую очередь учитывать сечение используемой арматуры.

Это связано с тем, что в результате сварочных работ под воздействием дуги нарушается структура металла – как поверхностная, так и внутренняя. Кроме того, часть металла сгорает, да и коррозию в месте сварки никто не отменял. В результате получившийся стык элементов слабее, чем стык таких же элементов в каркасе, смонтированном при помощи вязальной проволоки.Таким образом, сварку оптимально использовать только при армировании с использованием стержней большого диаметра. Чем меньше толщина металла, тем более хрупким он станет в районе сварного шва.

Чем меньше толщина металла, тем более хрупким он станет в районе сварного шва.

Вязальная проволока, которая при монтаже каркаса скручивается при помощи специального крючка, не влияет на прочность металла арматурных стержней и не создает жесткого крепления элементов. Полученная железобетонная конструкция лучше переносит неравномерные нагрузки. Соединять арматурные прутья вязальной проволокой рекомендуется при обустройстве монолитных фундаментов на грунтах, склонных к пучению и при создании малозаглубленных ленточных фундаментов, поскольку они подвергаются неравномерным нагрузкам. Также вязальная проволока – лучший выбор при монтаже каркаса из стержней небольшого диаметра.

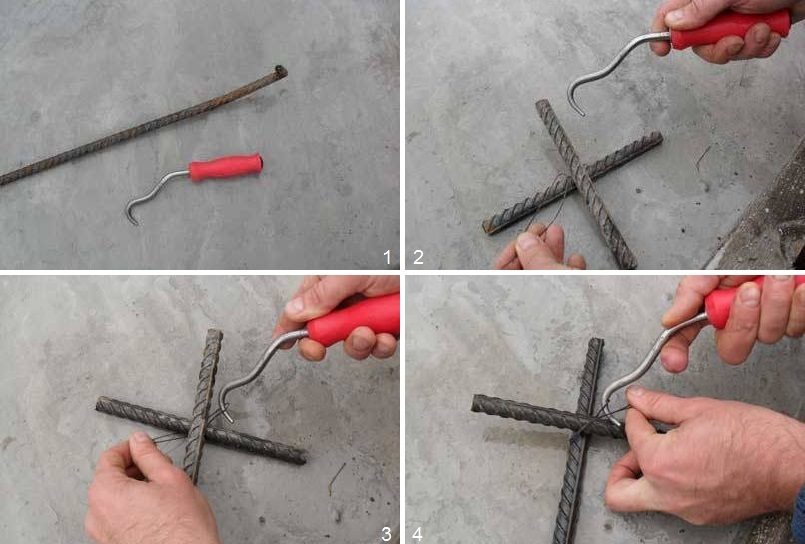

Технология вязки арматуры

Для скрепления арматурных стержней между собой используется отожженная (термообработанная) стальная проволока сечением 1,2 — 1,4 мм. Для удобства применения моток проволоки разрубают на сегменты, чтобы получить пучки проволочных отрезков длиной около 25 см.

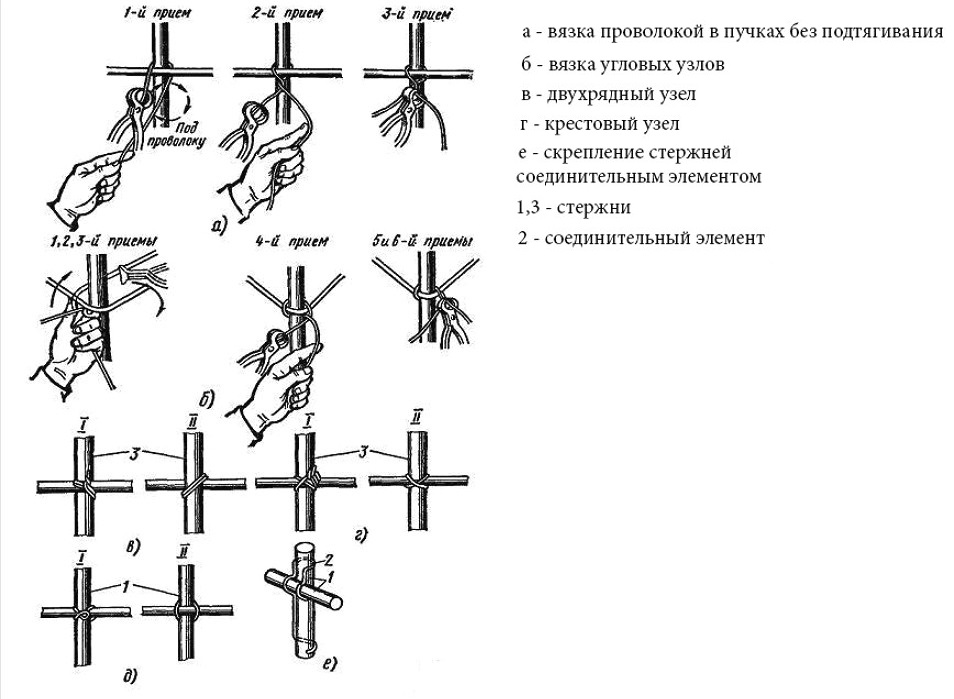

Из пучка вытягивают несколько проволочек и сгибают их пополам. Затем каждую проволочку, сложенную пополам, необходимо слегка скрутить, чтобы на конце образовалась петелька. Подготовленный крепежный элемент также слегка сгибают пополам, чтобы конец с петелькой было проще подсунуть под перекрестье арматурных стержней. Чтобы скрепить два стержня в точке их пересечения, проволочный элемент с петелькой на конце должен охватывать узел крепления по диагонали. Оба конца проволочного крепежа выводятся в одну плоскость.

Затем каждую проволочку, сложенную пополам, необходимо слегка скрутить, чтобы на конце образовалась петелька. Подготовленный крепежный элемент также слегка сгибают пополам, чтобы конец с петелькой было проще подсунуть под перекрестье арматурных стержней. Чтобы скрепить два стержня в точке их пересечения, проволочный элемент с петелькой на конце должен охватывать узел крепления по диагонали. Оба конца проволочного крепежа выводятся в одну плоскость.

Затем при помощи специального инструмента или самодельного крючка, изготовленного из заточенного и изогнутого арматурного стержня, проволочный элемент скручивается. Для этого крючок просовывают через петельку и захватывают свободный конец проволочного элемента. Затем выполняют скручивающие движения, пока крепеж не затянется. Закрученный конец отгибают, прижимая к одному из арматурных стержней.

Вязать арматуру крючком следует аккуратно – если перекрутить крепеж, проволока лопнет. Именно поэтому для механизации процесса требуется правильно подобрать инструмент.

Для этой цели подходит шуруповерт или электродрель при условии, что инструмент снабжен устройством для регулировки оборотов. В патрон такого инструмента вставляется крючок для вязания проволоки, регулятор оборотов устанавливается на одно из минимальных значений. Захватив конец проволочного элемента крючком, просунутым сквозь колечко, необходимо нажать на кнопку, чтобы выполнить скрутку. Первые несколько оборотов должны выполняться на минимальной скорости, потом ее можно прибавить.

Перед началом серьезных работ рекомендуется предварительно поэкспериментировать, подбирая оптимальный режим работы инструмента. Важно не только понять, как вязать проволокой арматуру, но и выработать навык вовремя останавливать вращение крючка.

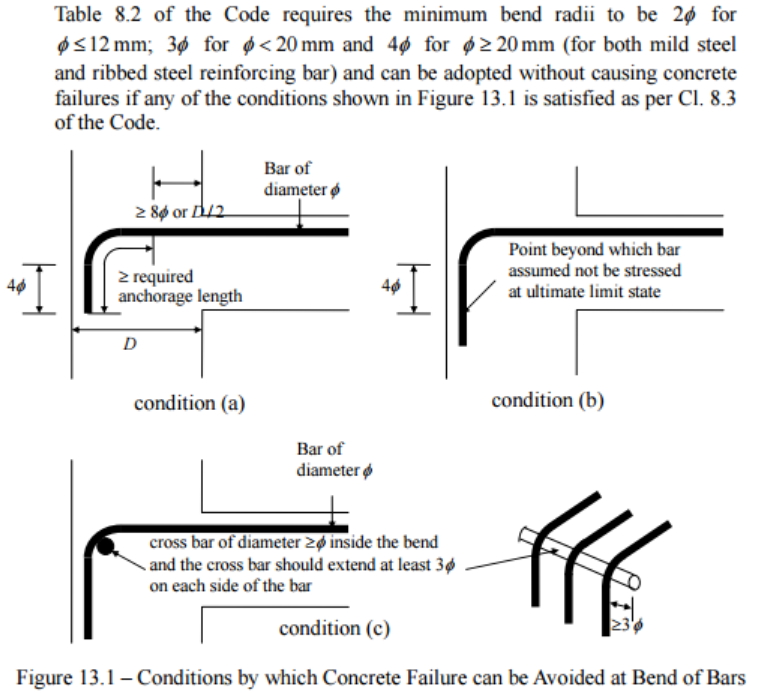

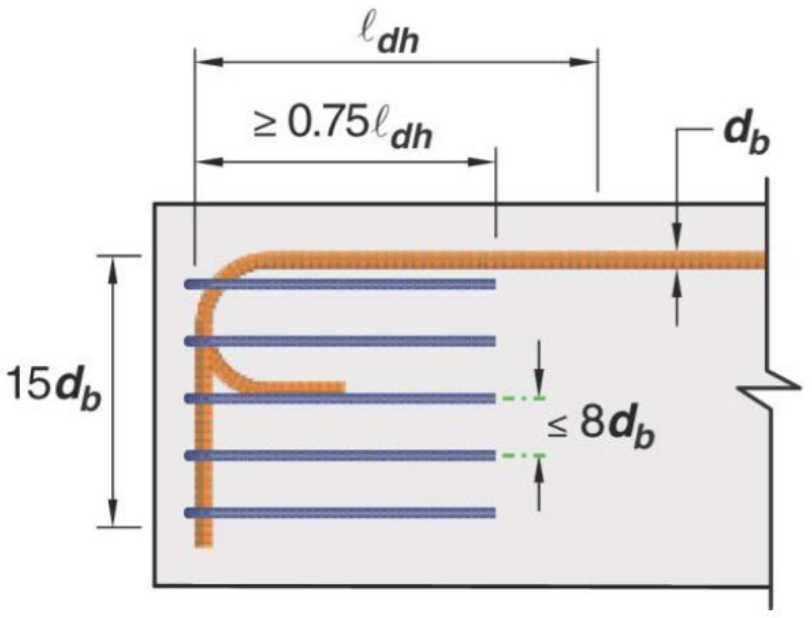

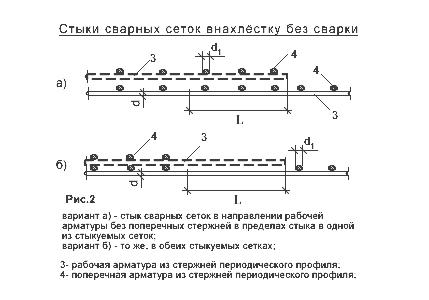

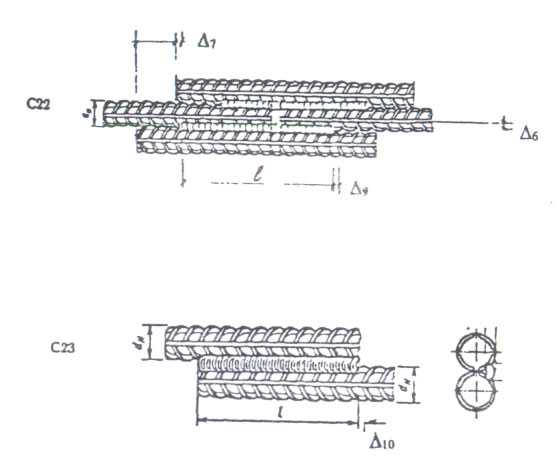

При армировании железобетонных конструкций необходимо скреплять между собой стержни, из которых состоят горизонтальные нити каркаса. Чтобы обеспечить необходимую прочность, перехлест арматуры при вязке должен соответствовать нормативным параметрам:

- 250 мм для стержней диаметром 6 мм;

- 300 мм для ∅ 10 мм;

- 380 мм для ∅12 мм;

- 480 мм для ∅ 16 мм.

Каждый перехлест фиксируется скрутками из вязальной проволоки в двух точках, что обеспечивает необходимую жесткость конструкции.

Заключение

Крепление арматурных стержней при помощи вязальной проволоки – классический вариант вязки каркаса. Он требует минимальных финансовых вложений по сравнению с использованием сварки, пластиковых хомутов и иных современных фиксаторов.

Видео:

способы, схема для начинающих пошагово

Армирующий каркас внутри фундамента – это конструкция, которая работает на изгиб и на растяжение. Ведь сам бетон при таких нагрузках покрывается трещинами, а в конце просто раскалывается. Поэтому армокаркас – необходимая и неотъемлемая часть фундаментного основания. При этом соединение прутков между собой должно проводиться не сваркой, а вязанием проволокой.

Потому что при сварке под действием высокой температуры меняется кристаллическая решетка стали, что приводит к снижению прочности стыка. Поэтому вопрос, как правильно вязать арматуру для фундамента, сегодня стоит актуально для тех, кто своими руками пытается залить основание дома. Рассмотрим все процессы более подробно.

Как правильно производить монтаж

Процесс вязки арматуры состоит из следующих элементов:

- От бухты вязальной проволоки отделяется кусок длиной 25-30 см.

- Отрезок сгибается пополам.

- Образовавшаяся полупетля заводится под перекрестие арматурных стержней и диагонально обхватывает его.

- Крючок заводится в петлю, свободный конец придерживается рукой.

- Свободный конец перехлестывается с крючком, который совершает вращательные движения. В результате проволочная петля закручивается и прочно соединяет стержни. Обычно хватает 3-4 оборотов.

При продольном соединении стержней выполняются аналогичные действия, только охват петли получается не диагональный, а поперечный. Рекомендуется устанавливать не менее 2 скруток на каждом продольном соединении.

Рекомендуется устанавливать не менее 2 скруток на каждом продольном соединении.

Стеклопластиковая арматура

Для вязки стеклопластиковых стержней могут быть использованы как вязальная проволока, так и пластиковые хомуты. Вес арматуры значительно ниже, чем при использовании металлических прутков, поэтому пластиковые хомуты выдерживают нагрузки и рекомендуются для неподготовленных строителей, не имеющих опыта вязки каркасов.

Все приемы вязки, применяемые для соединения металлических стержней, используются и при изготовлении стеклопластиковых каркасов. Никаких принципиальных отличий не имеется.

ВАЖНО! Композитные разновидности арматурных стержней используются сравнительно недавно, поэтому изучены слабо. Специальных методов соединения каркасов пока не разработано, на практике используют стандартные технологические приемы.

Композитная арматура

Прежде всего, необходимо уточнить, что стеклопластиковая арматура так же относится к композитному типу, являясь одной из разновидностей. Помимо этого, существует углепластиковая и базальтопластиковая арматура, обладающая схожими качествами.

Помимо этого, существует углепластиковая и базальтопластиковая арматура, обладающая схожими качествами.

Их отличие состоит в том, что они всегда окрашены в темный (черный) цвет, тогда как стеклопластиковые прутки имеют светлую желтоватую окраску. Все приемы и способы вязки, используемые для традиционных металлических каркасов, применимы и для этих видов арматуры.

Единственным отличием всех композитных разновидностей можно считать невозможность выполнения сварных соединений. Кроме того, имеется возможность более широкого использования пластиковых хомутов взамен проволочных соединений, которая обусловлена малым весом материала.

Проволока

Для арматурных каркасов необходимо использовать проволоку, выпущенную по ГОСТу 3282-74, где обозначается, что этот материал классифицируется по нескольким позициям.

- Способ обработки: необработанная или отожженная.

- Точность обработки.

- Сопротивление нагрузкам.

- С защитным цинковым покрытием или без такового.

Диаметр изделия варьируется в диапазоне 0,16-10 мм. Она может иметь черный цвет или стальной. Так как нас интересует вязальная проволока, то есть, мягкая с большим циклом изгибания, то лучше выбирать отожженный вариант.

Кто — то может сказать, что оцинкованная проволока прослужит долго, и с этим никто спорить не будет. Но она дороже обычной, к тому же внутри затвердевшего бетона коррозийные процессы практически не происходят.

Для вязки армирующего каркаса для фундаментных конструкций используется проволока диаметром 1,2 — 1,4 мм, реже 1,8, если только диаметр арматурных прутьев выбран для каркаса самым большим (18 мм).

Сегодня на рынке появились бухты вязальной проволоки, которая подрезана по длине 80 — 180 мм, а на концах уже сделаны петли. То есть, это уже готовые отрезки под вязку. В одной бухте 1000 отрезков.

Ее преимущества и недостатки

Связка арматуры для фундамента в первую очередь определяется прочностными характеристиками основания. И это основное преимущество армирующего каркаса. Но с учетом вязания проволокой определяются и другие положительные стороны конструкции.

И это основное преимущество армирующего каркаса. Но с учетом вязания проволокой определяются и другие положительные стороны конструкции.

- Соединение проволокой сохраняет объемную и линейную форму каркасной конструкции.

- При этом место соединение не фиксируется прочно, как это получается со сваркой. Остается место балансированию арматурных стержней между собой, что очень важно при заливке, вибрировании и застывании бетонного раствора. То есть, соединение арматуры дает возможность смещаться на миллиметры в области вязки, принимая идеальное положение при возникающих нагрузках со стороны бетонной смеси.

Что касается недостатков, то они в основном касаются временных характеристик и трудоемкости самого процесса. То есть, сварить каркас быстрее, чем вязать его проволокой. И разница здесь существенная. Вязка арматурных каркасов фундамента – дело непростое. Здесь требуется знание способов и умение пользоваться специальным инструментом. Хотя, как показывает практика, несколько узлов уже дают необходимый опыт, который уменьшает и сложность вязки, и время, затрачиваемое на ее проведение.используют

Хотя, как показывает практика, несколько узлов уже дают необходимый опыт, который уменьшает и сложность вязки, и время, затрачиваемое на ее проведение.используют

Выбираем арматуру

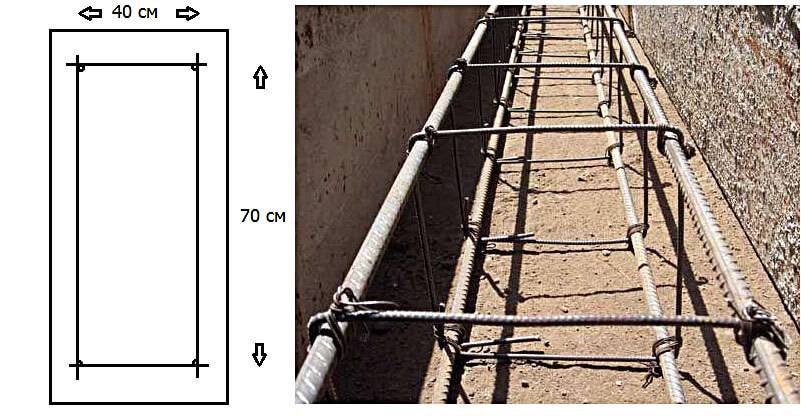

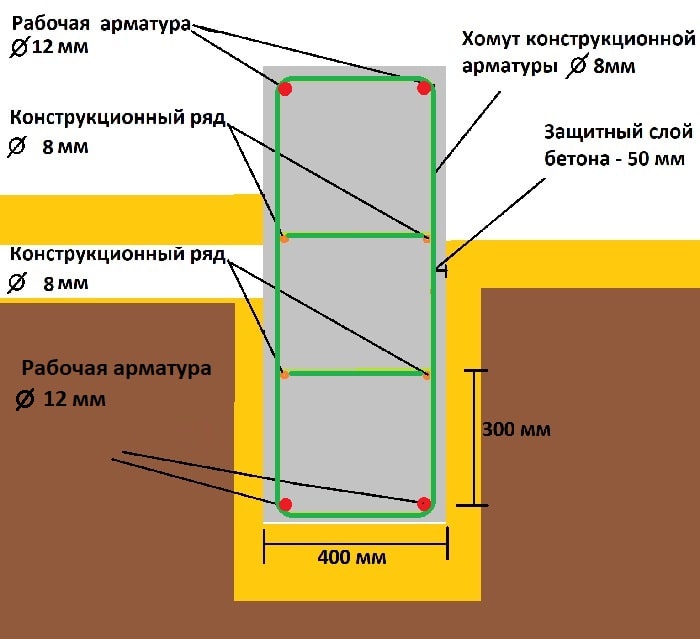

Наиболее распространенные размеры бетонной ленты, используемые в малоэтажном частном домостроении — 30-40 см в ширину и 50-70 см в высоту. Оптимальный вариант — использование продольных стержней диаметром 12-14 мм, а для хомутов применять гладкий пруток диаметром 8 мм.

Такие результаты получаются при расчетах фундамента, они многократно проверены на практике и гарантированно выполняют свои функции.

Существует также композитная арматура (стеклопластик), которая имеет некоторое преимущество перед традиционными металлическими стержнями:

- Малый вес.

- Полная устойчивость к коррозии.

- Высокие несущие возможности.

- Низкая цена.

К недостаткам можно отнести только неспособность изгибаться, что в некоторых случаях вызывает необходимость дополнительных соединений, что снижает прочность каркаса и вообще не лучший вариант для бетонной ленты. Тем не менее, для оснований несложной формы выбор композитной арматуры вполне оправдан и рационален.

Тем не менее, для оснований несложной формы выбор композитной арматуры вполне оправдан и рационален.

ОБРАТИТЕ ВНИМАНИЕ! На рынке имеется множество некачественных прутков, изготовленных с нарушениями технологии. В частности, нередко встречается отслаивание спиралевидного оребрения

При покупке надо обращать внимание на производителя и проверять сертификаты.

Как сделать самодельный крючок для вязки арматуры

Инструмент легко сделать из подручных материалов:

- Из электродов или металлического стержня необходимого сечения, с другой стороны которого выгибается рукоятка. На нее наматывается изолента или надевается деревянная рукоятка.

- Из старой отвертки, строительного шила, малярного валика: наконечник затачивается, выгибается, в итоге получается инструмент с готовой удобной ручкой.

- Выгнуть из гвоздя 150 мм.

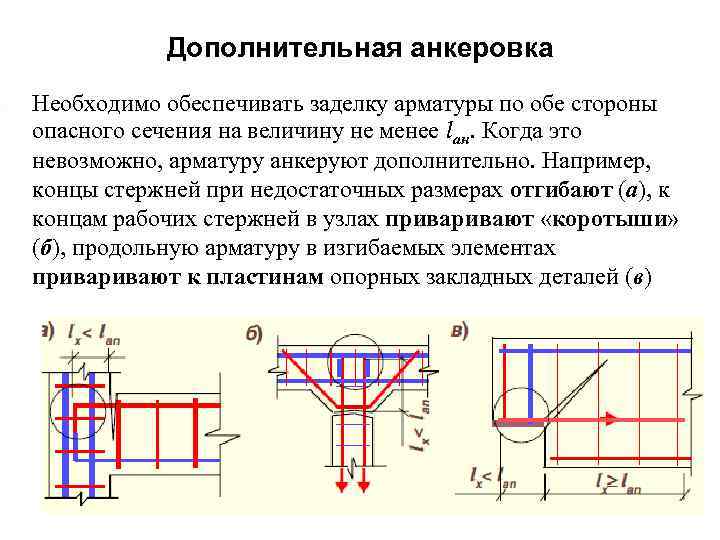

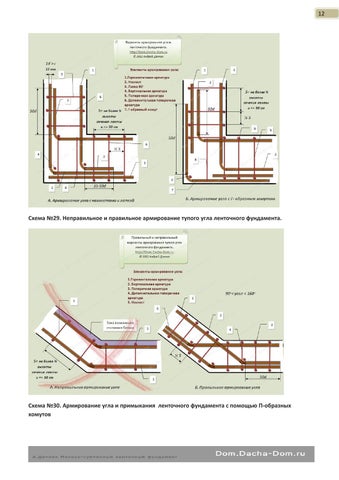

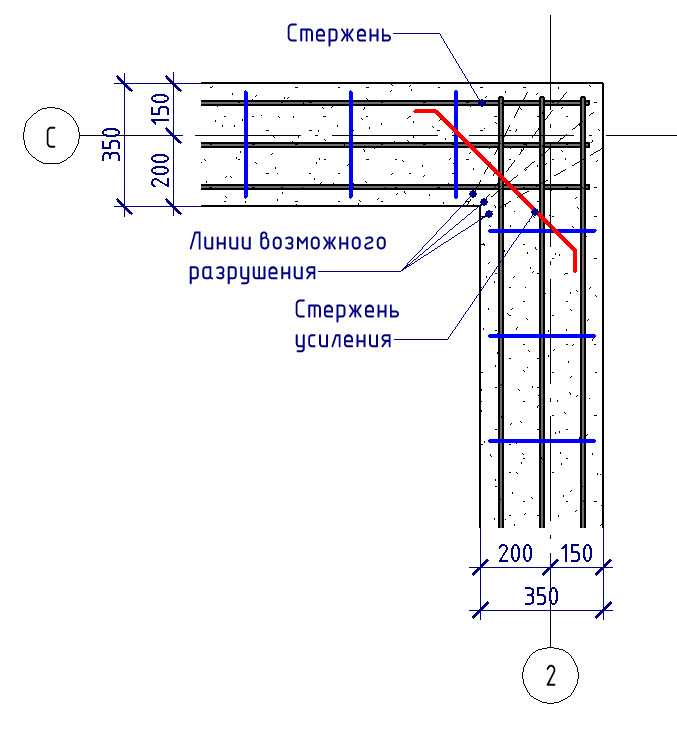

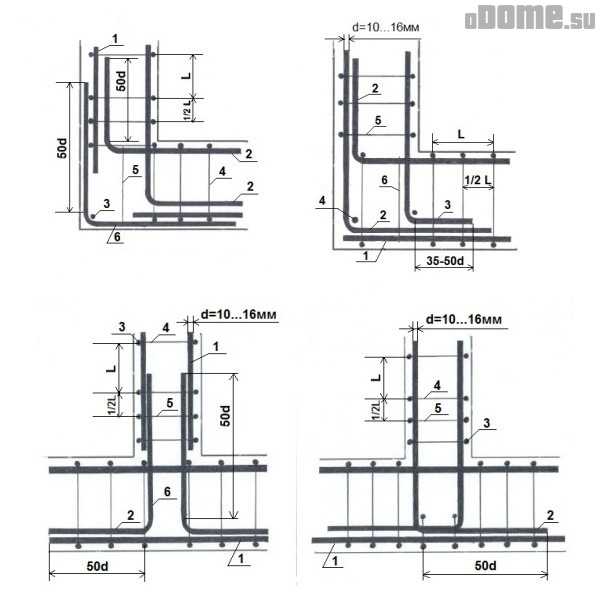

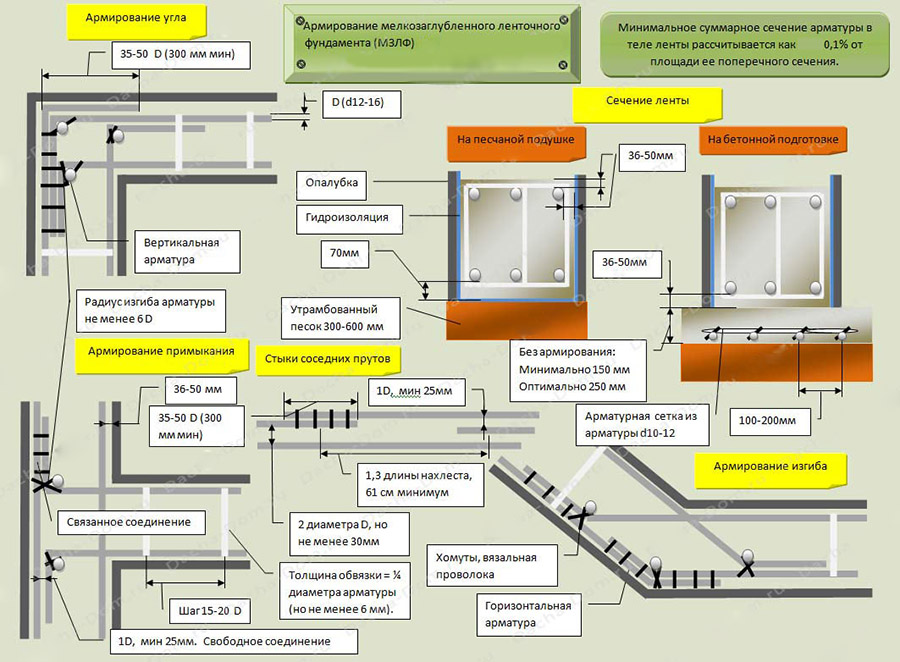

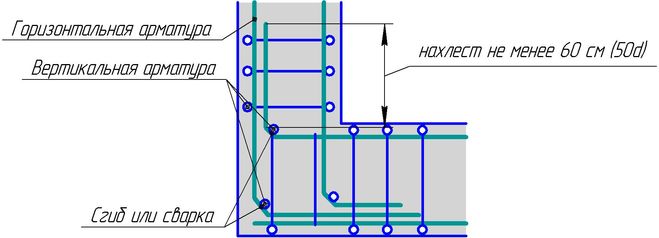

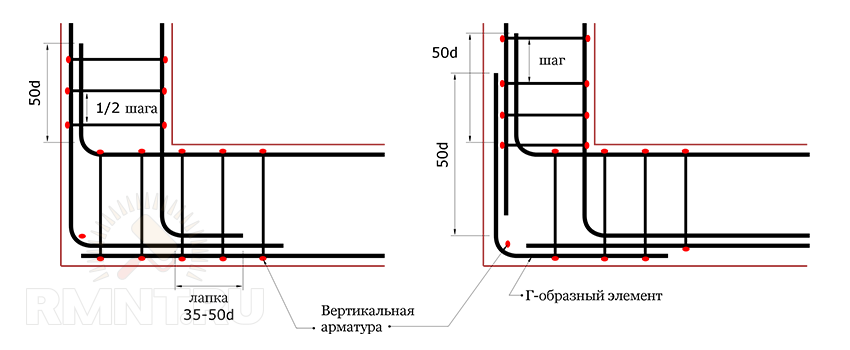

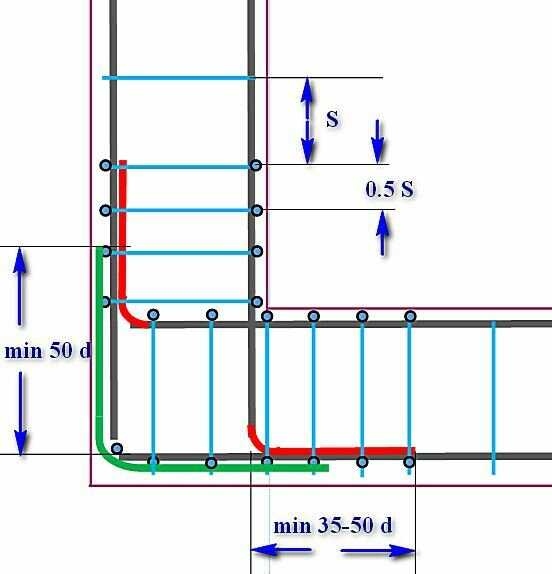

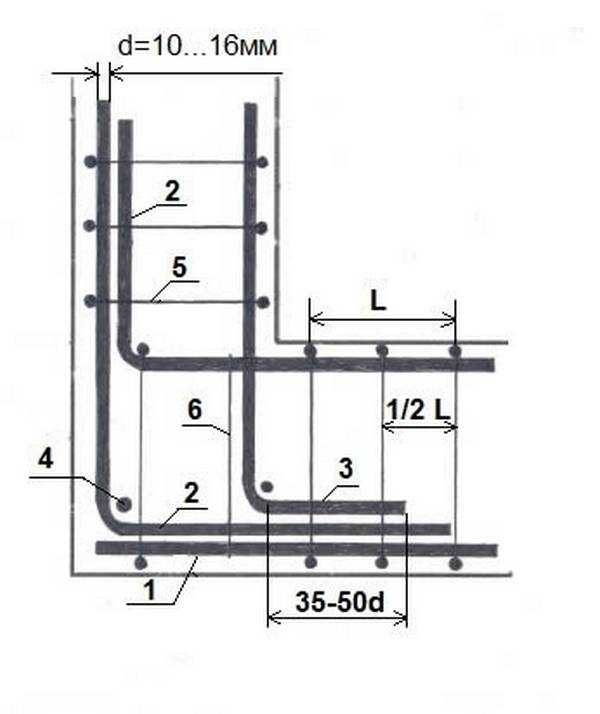

Армирование углов и примыканий

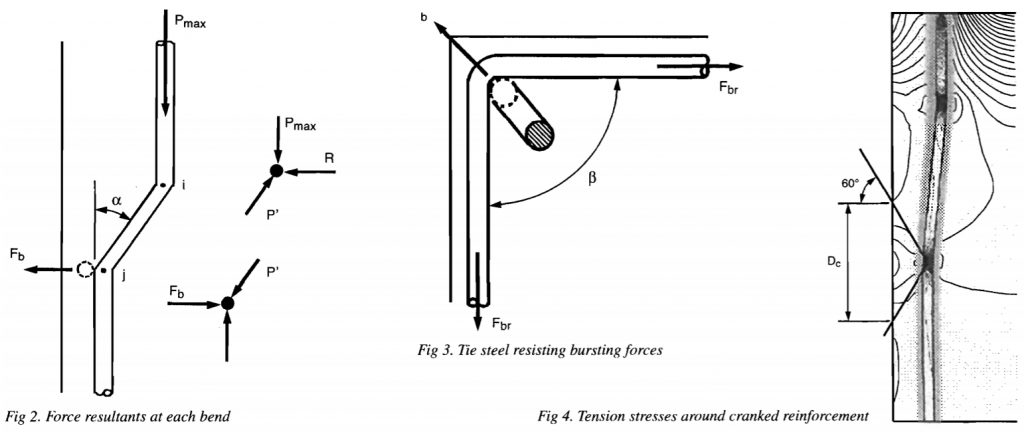

Очень часто армирование углов и примыканий в ленточных фундаментах делается неправильно, т. е. концы арматуры просто укладываются друг на друга и связываются без усиления. На углах и примыканиях арматуру следует гнуть, чтобы угол получался без разрывов. Для сгибания арматуры она зажимается в тиски, а на свободный конец одевается отрезок трубы – это позволяет согнуть прут аккуратно.

е. концы арматуры просто укладываются друг на друга и связываются без усиления. На углах и примыканиях арматуру следует гнуть, чтобы угол получался без разрывов. Для сгибания арматуры она зажимается в тиски, а на свободный конец одевается отрезок трубы – это позволяет согнуть прут аккуратно.

Если концы плетей приходятся на угол, то правильно будет усилить их Г-образными накладками из согнутой арматуры. Примыкания усиливают такими же накладками.

На углах ленточного фундамента образуется повышенное напряжение, при небрежном армировании они могут со временем подвергнуться деформации, усиление устраняет эту опасность. Обвязка углов арматуры поперечными вертикальными и горизонтальными связками производится с меньшим шагом – в два раза чаще, чем в остальных местах фундамента.

Применяем вязальный пистолет

Пистолет для вязки арматуры значительно упрощает работу по созданию любого армирующего каркаса.

Удобства и плюсы применения:

- кассета с вязальной проволокой вставлена внутрь устройства;

- ее подача происходит автоматически;

- вязальный пистолет питается от встроенного аккумулятора;

- правильная вязка арматуры с минимальным использованием ручного труда;

- автоматический пистолет для вязки арматуры позволяет сделать все скрутки с одинаковым натяжением.

Но у такого удобного и полезного устройства есть недостатки:

- невозможность проведения работ в труднодоступных местах;

- пистолет для вязки арматуры стоит дорого, поэтому его применение экономически оправдано только при проведении больших объемов работ.

Таблица с ориентировочными ценами на основные модели, имеющиеся в продаже на строительном рынке:

| Модель | Ø арматуры (мм) | Время изготовления узла (сек) | Количество узлов от одного заряда аккумулятора | Ориентировочная цена (руб) |

| GS308-6512 | 6,5÷12 | 0,8 | 1000 | 19000÷21000 |

| GS308-1016 | 10÷16 | 0,8 | 1000 | 22000÷24000 |

| GS24T | 6÷24 | 0,8 | 1000 | 26000÷28000 |

| GS34T | 8÷34 | 0,8 | 1000 | 28000÷30000 |

| RT308В | 4÷19 | 0,8 | 1100 | 31000÷35000 |

| BM400 | 10÷29 | 1,0 | 2000 | 44000÷46000 |

| BM200 | 9÷21 | 0,85 | 2000 | 28000÷30000 |

| KW-0039 | 10÷22 | 0,8 | 1200 | 47000÷54000 |

| RDL40 | 12÷32 | 0,9 | 3000 | 43000÷45000 |

| RDL20 | 9÷21 | 0,9 | 3000 | 41000÷43000 |

| ПВА-32 | 6÷18 | 1,6 | 450 | 44000÷45000 |

Способы соединения армирующих элементов

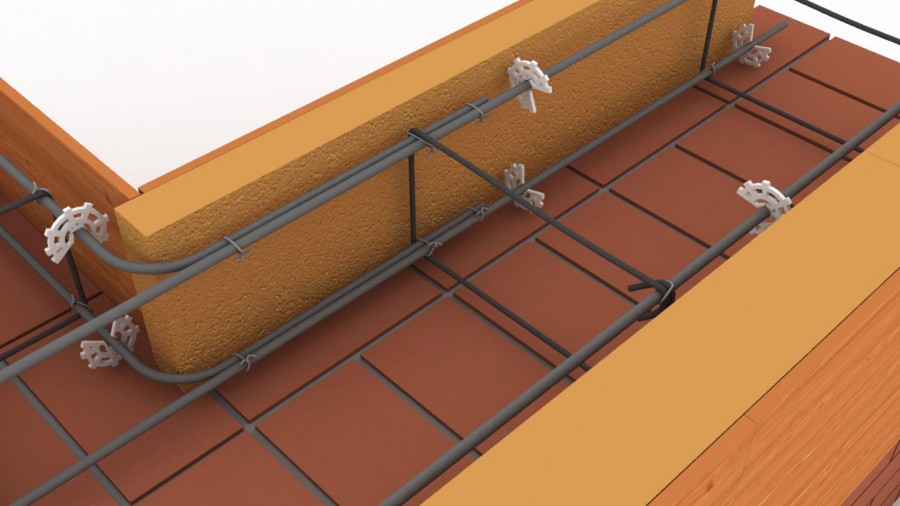

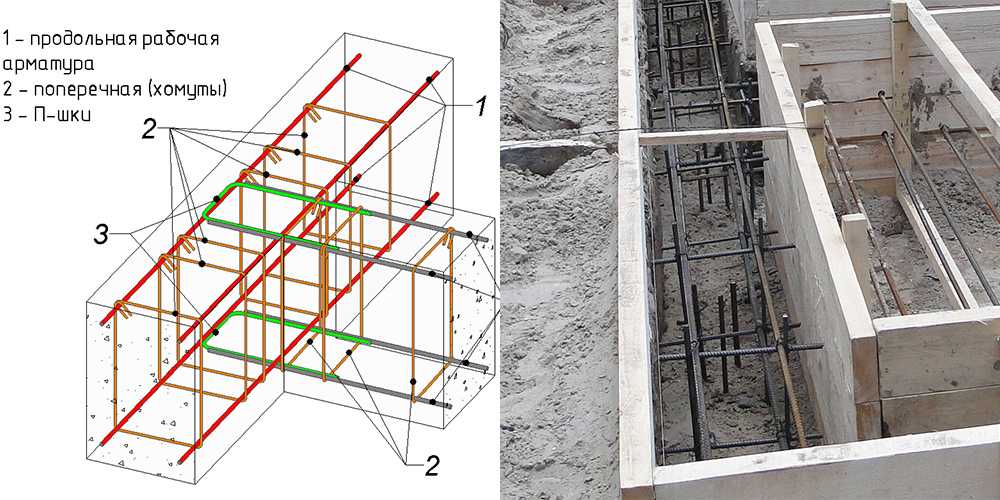

При помощи арматуры, состоящей из металлических прутков, в фундаменте формируется силовой каркас, который по своей геометрии напоминает клетку. Такая армирующая клетка, как правило, состоит минимум из двух горизонтальных слоев, включающих в себя как горизонтальные, так и вертикальные перемычки.

Такая армирующая клетка, как правило, состоит минимум из двух горизонтальных слоев, включающих в себя как горизонтальные, так и вертикальные перемычки.

Чтобы армирующий каркас, состоящий из отдельных металлических прутков, обладал требуемой надежностью, необходимо правильно соединить все его элементы. Если их не зафиксировать соответствующим образом, то вся армирующая конструкция может подвергнуться деформации под воздействием массы заливаемого бетона или из-за нагрузок, воздействующих на всю строительную систему.

Пистолет для вязки арматуры

Вязание арматуры необходимо выполнять и в местах пересечения металлических прутков, а также в тех участках, где они пересекают друг друга по своей длине.

Вязка арматуры для фундамента может выполняться несколькими способами. Выбор конкретного из этих вариантов зависит от требуемой надежности арматурного каркаса и условий для его создания.

Проведение расчета арматуры

При возведении ленточного фундамента своими силами важно провести расчет потребного количества арматурного профиля:

- Продольное армирование: рекомендуемый материал — ребристая стальная арматура класса АIII диаметром 12-14 мм, количество элементов в одном сечении — 4 (при глубине фундамента более 1 м — 6).

- Поперечная увязка: гладкий стальной прут класса АI диаметром 8 мм, шаг вязки — 20-30 см.

Расчет арматуры проводится в следующем порядке. Вначале определяется длина продольной арматуры. Для примера можно провести расчет для фундамента под дом площадью 5х6 м с одной несущей внутренней стеной (2 примыкания). Параметры фундамента: ширина подошвы — 50 см, глубина заложения — 80 см.

Для расчета поперечной арматуры диаметром 8 мм необходимо узнать количество вязок и длину в одном ввязочном кольце (2 вертикальных и 2 горизонтальных отрезка). Продольные стержни отступают от края фундамента на 5 см. То есть расстояние между ними по горизонтали составит 50-10=40 см, а по вертикали — 80-10=70 см. Итого, длина кольца составляет 2х40+2х70=220 см. Запас на выпуск при вязке выбирает 2 см на сторону, т. е. следует добавить (2+2)х4=16 см. Всего длина — 220+16=236 см или округленно 2,4 м.

Количество вязок вычисляется, исходя из шага крепления стержней. Общее количество колец составит 22 (периметр дома)/0,3(шаг)=73. Общая длина поперечной арматуры составит 73х2,4=175,2 м. Принимается с запасом 180 м.

Общая длина поперечной арматуры составит 73х2,4=175,2 м. Принимается с запасом 180 м.

Вязальная проволока используется диаметром 2-3 мм. На одну вязку в среднем необходимо 0,3 м. Выходит, что на весь ленточный фундамент потребуется 73х0,3=149 м.

Вязка углов и примыканий дает свою корректировку. В одном углу на изгиб продольной арматуры и дополнительные вставки потребуется 2,5 м. На весь фундамент, соответственно, 10 м. Дополнительно придется закрепить в каждом углу 2 поперечных кольца, а это — 5 м, т. е. на всю ленту — 20 м. Примыканий имеется два. Расход дополнительный аналогичен вязке углов. Значит, добавится продольной арматуры — 5 м, поперечной — 10 м.

Необходимые инструменты, используемые технологии

При помощи инструментов для увязывания арматуры работы по армированию фундамента, перегородок, стен проводятся быстро и качественно. Это могут быть крюки (простой, реверсивный), вязальные пистолеты или сварка.

Какую проволоку лучше использовать

Выполнить обвязку арматуры позволит специальная отожженная стальная проволока диаметром 0,8–2 мм. Ее характеристики:

Ее характеристики:

- легко сгибается;

- пластична, не лопается при вязке;

- плотно ложится на место соединения.

Использование такой проволоки позволяет одинаково качественно вязать каркас столбчатого основания, свай, опорных колонн и т. п.

Увязывание выполняется проволокой, длина которой составляет 25-30 см. Чтобы постоянно не отмерять, не отрезать необходимую длину, специалисты советуют свернуть проволоку на отрезки необходимой длины и в местах сгибов разрезать болгаркой.

Метраж необходимой вязальной проволоки рассчитывается от количества сопряжений, умноженного на 0,3 м. Именно столько проволоки понадобится на одно соединение.

Варианты армирования прямых углов и мест примыканий

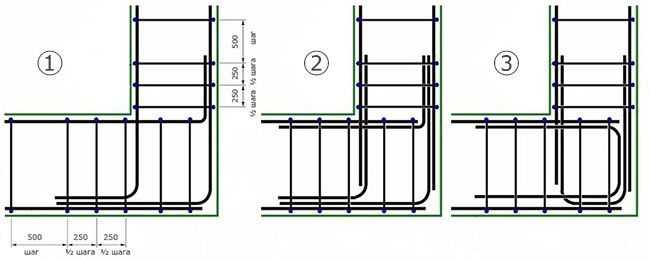

Угловые элементы ленточного фундамента испытывают наибольшие нагрузки после возведения здания. Поэтому от того, насколько качественно выполнено армирование этих участков фундамента будет зависеть надежность и долговечность всего сооружения. Простая вязка продольных элементов арматуры под прямым углом недопустима, так как такой способ не обеспечивает дополнительной прочности. Есть три основных метода армирования угловых частей и мест примыканий для ленточных фундаментов:

Простая вязка продольных элементов арматуры под прямым углом недопустима, так как такой способ не обеспечивает дополнительной прочности. Есть три основных метода армирования угловых частей и мест примыканий для ленточных фундаментов:

Первый способ

Основная внешняя продольная арматура загибается под 90 градусов. Внутренние продольные прутки также загибаются под 90 градусов и крепятся проволокой к внешним продольным пруткам. Величина загнутой части внутренних прутков должна равняться 50 диаметрам продольной арматуры. Такие же операции необходимо провести на всех горизонтальных уровнях армирующего каркаса.

Шаг вертикальных (поперечных) арматур в угловых элементах и местах примыканий должен составлять 0,5 основного шага. Это же требование к шагу относится и ко всем остальным методам армирования угловых частей и мест примыканий.

Второй способ

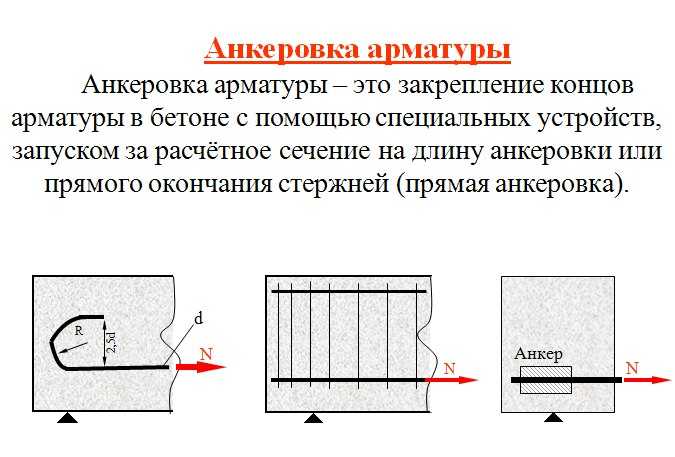

Этот метод анкеровки в угловых соединениях и местах примыканий для изготовления металлического каркаса считается наиболее простым и часто используется. Если длины продольных прутьев не хватает, чтобы их загнуть, применяют Г-образные крепящие элементы. Длина каждого плеча такого элементов должна составлять не менее 50 диаметров основной арматуры. Внешние продольные прутки связываются одним Г-образным элементом между собой. Каждый внутренний продольный элемент соединяется с внешним прутком арматуры с помощью Г-образного элемента. Для армирования одного углового соединения потребуется три Г-образных хомута на каждый продольный уровень каркаса. Для места примыкания необходимо по два таких элемента на каждый уровень.

Если длины продольных прутьев не хватает, чтобы их загнуть, применяют Г-образные крепящие элементы. Длина каждого плеча такого элементов должна составлять не менее 50 диаметров основной арматуры. Внешние продольные прутки связываются одним Г-образным элементом между собой. Каждый внутренний продольный элемент соединяется с внешним прутком арматуры с помощью Г-образного элемента. Для армирования одного углового соединения потребуется три Г-образных хомута на каждый продольный уровень каркаса. Для места примыкания необходимо по два таких элемента на каждый уровень.

Третий способ

Чтобы сделать металлический армирующий каркас более прочным устанавливаем в углах и местах примыканий П-образные элементы. Ширина таких элементов соответствует ширине армирующего каркаса, а длина – не менее 50 диаметров продольного арматурного прутка. Эти элементы вяжутся к основным продольным прутьям открытой частью буквы «П» по направлению от угла. Для армирования одного угла требуется два таких элемента (на каждом горизонтальном уровне), для места примыкания по одному элементу на каждый уровень.

Хомуты из полимерных материалов

Вязка арматуры для фундамента может выполняться с использованием хомутов, изготовленных из пластика. Такой метод является наиболее передовым и не требует специальной подготовки материалов. Заключается он в том, что арматурные прутки вручную связывают пластиковыми хомутами, соединяя их в тех местах, где они пересекаются. Материал, из которого изготовлен такой хомут, не подвержен коррозии, поэтому вязка, выполненная с его помощью, получается очень надежной.

Вязка арматуры с помощью пластиковых хомутов

Каким должно быть армирование

При закладке фундамента учитывают запас прочности. Обязательное требование – максимальная устойчивость в отношении климатических, механических факторов.

Каркас фундамента

Требования к арматуре:

- разрешается заменять несущие стержни. Возможно, если нагрузка при расчете не превышает СНИП;

- при верном устройстве каркаса основания, не будет препятствовать заливке;

- при установке арматуры нужно учитывать расчетный шаг;

Антикоррозийное покрытие

- конструкция должна иметь антикоррозийное покрытие;

- не допускаются подвижные «плавающие» соединения стержней на пересечениях каркаса.

Относится к любым способам соединения.

Относится к любым способам соединения.

Методы

Вязать арматуру можно разными методами:

- вручную;

- при помощи инерционного полуавтоматического крючка;

- с применением специального вязального пистолета.

Ручная

Схема вязания от инструмента не зависит. Выше описана вязка вручную, то есть при помощи обычного крючка.

Такой инструмент можно приобрести в строительном магазине или изготовить самостоятельно. Его делают из заточенной арматуры. Ручку наплавляют растопленным пластиком.

Сам крючок может иметь практически любой изгиб и длину. Мастер выбирает наиболее удобную для себя конфигурацию крючка опытным путем.

Полуавтоматом

Инструмент, работающий по инерционному принципу, тоже имеет форму крючка. Его применение ускоряет и упрощает процесс. Стоит он недорого, продается в строительных магазинах.

Принцип действия такого инструмента следующий:

- крючком поддевается проволока и с усилием натягивается вверх;

- в это время ножка крючка, имеющая спиральную нарезку и помещенная в пластиковый корпус, проворачивается, скручивая проволоку;

- если после одного такого движения проволочная петля скрутилась недостаточно плотно, снова поддеть петлю крючком и потянуть.

Полуавтомат применяется профессиональными строителями при возведении частных домов.

Использование вязального пистолета

Пистолет – это полноценное строительное оборудование. Он выполняет вязку автоматически.

При создании каркаса пистолет просто подносится к месту соединения, после этого нужно нажать на рычаг или кнопку (в зависимости от модели инструмента).

Пистолет обмотает соединение проволокой, затянет ее и обрежет. Вся процедура занимает несколько секунд.

В видео советы и руководство по обвязке арматуры шуруповертом и крючком:

Что такое арматурный каркас для фундамента – как правильно вязать

Арматурный каркас – остов из железных прутьев, расположенный в середине залитого бетоном основания. Он перенимает на себя все растягивающие, сжимающие, сгибающие нагрузки, препятствует растрескиванию, разрушению бетонного монолита. Чтобы каркас справился с любыми нагрузками, нужно понимать, как правильно вязать арматуру.

Несмотря на внешнюю простоту конструкции, правильная связка арматуры для фундамента – процесс серьезный.![]() Он должен осуществляться с учетом нескольких правил:

Он должен осуществляться с учетом нескольких правил:

- Армированию подлежит вся площадь фундамента.

- Кромки металла не должны торчать из бетона, иначе внутрь конструкции проберется коррозия.

- Места соединения лучше связывать, а не сваривать между собой: сварка нарушает структуру металла, частично лишая необходимых качеств.

- При сборке арматурного каркаса нужны разные прутья: «рабочие» должны быть большего сечения, иметь рифленую поверхность для лучшей связки с бетоном; поперечные прутки и стойки могут быть ровными, без рифлений, меньшего сечения.

- При выборе прута учитывается загруженность основания, особенности почвы.

- Сегменты каркаса вяжутся на поверхности, только потом, в готовом виде, укладываются в котлован или опалубку.

Есть разные способы сбора армирующей конструкции, но самым доступным, простым и часто используемым является вязание арматуры проволокой. В процессе не нужно задействовать дорогое оборудование. Закручивание и фиксация проволоки выполняется специальным крючком, который можно приобрести за незначительные деньги в строительном магазине или сделать самостоятельно. Для выполнения работы достаточно двух человек, но вполне справится и один.

Для выполнения работы достаточно двух человек, но вполне справится и один.

Чем больше людей задействовано в процессе, тем выше скорость изготовления армирующего каркаса.

Особенности материала

Бетон – это строительный материал, обладающий на начальном этапе полужидкой структурой, и твердеющий при заливке в форму (опалубку). Из него можно изготовить монолитную деталь любой формы и размера, создать стены, перекрытия, опорные конструкции (фундамент). Материал обладает высокой прочностью, долговечностью, хорошо переносит перепады температуры.

Кроме этого, важными достоинствами бетона являются сравнительно низкая цена, а также простота работы с ним. Материал можно замешивать самостоятельно, прямо на площадке, но для больших отливок проще покупать нужное количество готового бетона определённой марки. Это позволит получить качественный материал, соответствующий всем нормам, требованиям ГОСТ и СНиП.

Однако, для того, чтобы выяснить, можно ли варить арматуру для фундамента, надо разобраться с отрицательными свойствами бетона. Прежде всего, он впитывает и попускает воду. Фундамент, находящийся под землёй, приходится гидроизолировать, защищая материал от контакта с почвенной влагой. Это важный момент, так как вода при замерзании расширяется и может разорвать отливку изнутри.

Прежде всего, он впитывает и попускает воду. Фундамент, находящийся под землёй, приходится гидроизолировать, защищая материал от контакта с почвенной влагой. Это важный момент, так как вода при замерзании расширяется и может разорвать отливку изнутри.

Бетон крошится при замерзании водыИсточник promportal.su

Второй недостаток бетона состоит в разной реакции на внешние воздействия. Он способен выдерживать большое давление, но на растяжение работает очень плохо. Это означает, что длинная бетонная лента легко выдержит любое давление, но усилие, приложенное к центральной точке, станет для неё губительным.

Расчет объема арматуры

А сколько именно арматуры нужно для укладки и армирование ленточного фундамента – принимают во внимание то, какая именно схема будет применяться в том или ином случае. Если возводиться небольшого размера дом, гараж или же баня – применяется строителями следующая схема:

- укладка нижнего, после верхнего пояса.

- 3-4 арматурных прута в каждом поясе.

- расстояние между каждым из стержней – 10 см., но расстояние между краями фундамента и арматурой – 5 см.

- соединение в единое целое пояса проводят посредством применении специального хомута, при шаге от 5 и до 30 см.

Такая схема считается самой оптимальной и принимая во внимание размеры будущее постройки и самого фундамента не так уж и сложно провести расчеты. Как пример, вы строите дом при площади в 150 кв.м., и внешними стенами периметра в 50 м

Применяют два пояса и по 3 прута в каждом – получаем 6, умножаем на 50. Соответственно сумма в 300 метров это и будет основанием арматуры

Как пример, вы строите дом при площади в 150 кв.м., и внешними стенами периметра в 50 м. Применяют два пояса и по 3 прута в каждом – получаем 6, умножаем на 50. Соответственно сумма в 300 метров это и будет основанием арматуры.

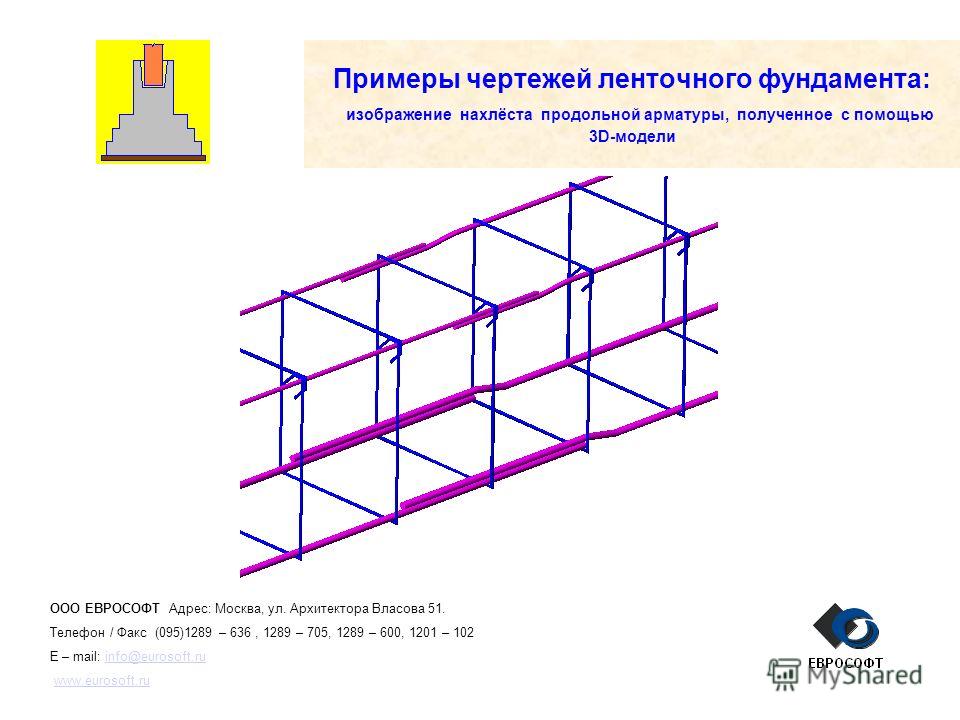

Рисунок 2. Арматурный каркас

Перемычки идут с шагом в 30 см., потому 50 делим на 0.3 – выходит 167 штук при длине каждой в 30 см. . На вертикального типа перемычки нужно 200.4 метра – 167 множим на 0.6 и на 2. Для горизонтальных – 100.2 метра, поскольку 167 умножаем на 0.3 и на 2. Потому нужно закупать 300 м. толстой, с рифленой поверхностью и 300.6 с гладкой поверхностью арматуры

. На вертикального типа перемычки нужно 200.4 метра – 167 множим на 0.6 и на 2. Для горизонтальных – 100.2 метра, поскольку 167 умножаем на 0.3 и на 2. Потому нужно закупать 300 м. толстой, с рифленой поверхностью и 300.6 с гладкой поверхностью арматуры

Но важно отметить – оптимально покупать материал с запасом в 10-15% от итогового подсчета объема стройматериала

Основные параметры

Параметры указаны в таблице:

| Параметр | Описание |

| Антикоррозийная защита | Арматурный каркас должен быть полностью залит бетоном. Оптимальное расстояние от опалубки – 60-80 мм. |

| Стержни | Есть 2 вида стержней – хомуты, рабочая арматура. Хомуты бывают вертикальными, горизонтальными. Служат для связывания каркаса в единое целое. Оптимальное сечение хомута для арматуры – 10-15 мм. Профиль – периодический, применяется в качестве дополнения к хомутам. |

| Вертикальные компоненты | Предназначены для соединения, поддержки обоих слоев фундамента. Размещаются через 400-900 мм. Нагрузка незначительна, поэтому оптимальное сечение для стержней – 5-10 мм. Размещаются через 400-900 мм. Нагрузка незначительна, поэтому оптимальное сечение для стержней – 5-10 мм. |

| Горизонтальные компоненты | Стержни выкладываются внахлест. Если фундамент мелкозаглубленный, оптимальное число слоев – два. В каждом, от двух до четырех стержней. Если основание глубокозаглубленное, используется 3 слоя. Нельзя, чтобы расстояние превышало 300-400 мм. |

Какое количество материалов требуется

Количество рассчитывается в погонных метрах, килограммах. За основу нужно взять:

- схемы армирования;

- параметры фундамента.

Виды углов

Не все соединения одинаково просты при проведении усиления. Первым делом следует определиться, какой именно градус примыкания будет у стыка. В соответствии с этим проводится подбор оптимальных материалов и техники проведения процедуры. Различают следующие виды:

- Прямые. Это самые популярные из имеющихся вариантов. Работа с ними не вызывает особых трудностей.

- Тупые, развернутые. Связывать их довольно легко. Прутья устанавливаются в направлении внутренней части с увеличением периодичности поперечных вставок по отношению к остальным участкам.

- Острые. Довольно нечасто можно встретить данный тип при возведении частных домов малой этажности. С ними не просто работать, и для этого потребуются определенные навыки и опыт.

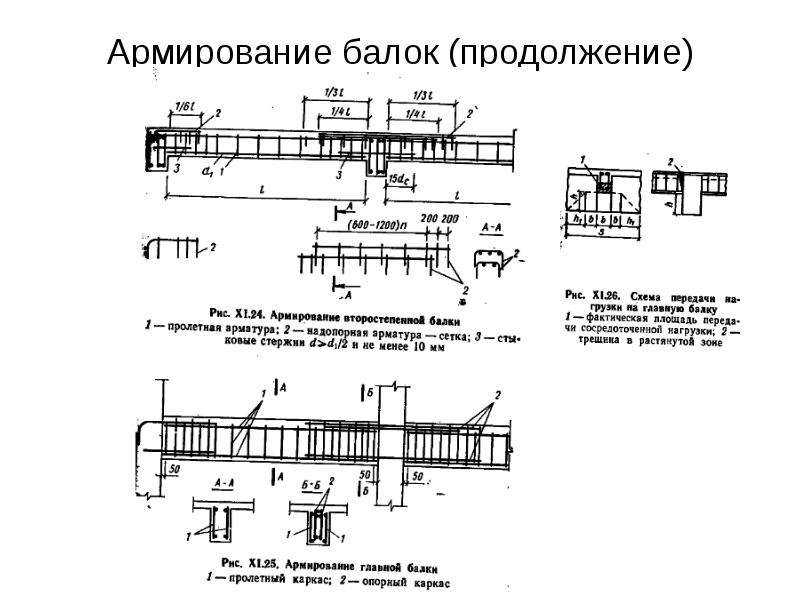

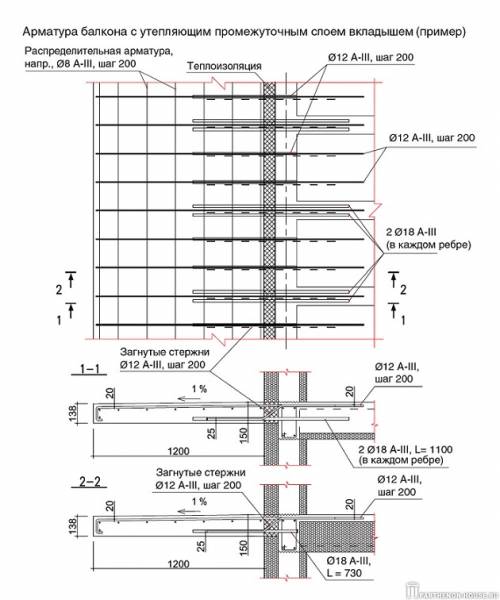

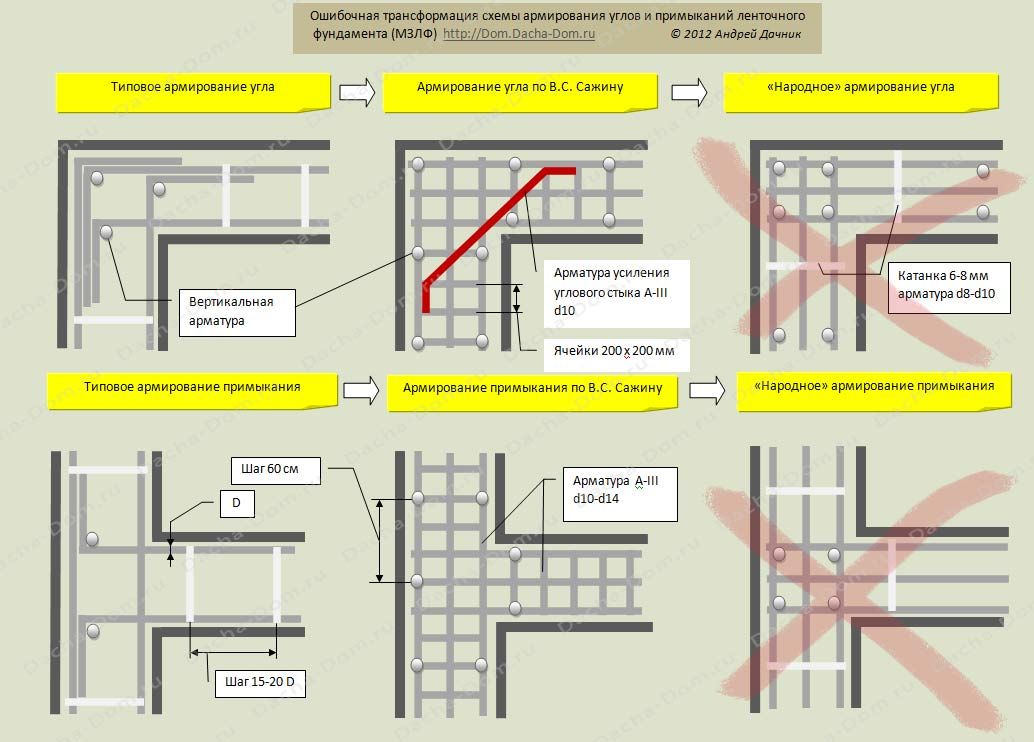

Армирование углов и мест примыкания ленточного фундамента

Как правило, последовательность сборки арматурного каркаса фундамента состоит из последовательной сборки прямых участков и связи их в углах фундамента и в местах примыкания внутренних перегородок

На эти участки стоит обращать особенное внимание, так как основные изгибающие и скалывающие напряжения возникают здесь

Армирование углов ленточного фундамента и мест примыкания стен проводят при помощи жестких лапок, Г и П-образных хомутов.

При использовании жесткой лапки, напоминающей кочергу, длиной не менее 35d рабочего стержня, гнутая часть арматуры располагается таким образом, чтобы внешние стержни в обоих направлениях были соединены, а внутренние стержни привариваются к внешним прутьям. Этим способом можно избежать распространенной ошибки при армировании– отсутствия связи между внешними и внутренними стержнями. В местах изгиба с внутренней стороны ставится вертикальная арматура.

Этим способом можно избежать распространенной ошибки при армировании– отсутствия связи между внешними и внутренними стержнями. В местах изгиба с внутренней стороны ставится вертикальная арматура.

Принцип установки Г-образного хомута аналогичен, только вместо лапки используют гнутый стержень стороной не менее 50d рабочей арматуры. Здесь также внутренние стержни одного направления соединяются с внешними прутьями другой стороны. Хомуты П-образной формы позволяют соединять параллельные внешние и внутренние стержни в одном направлении соединить к перпендикулярно расположенному внешнему стержню в другом направлении. На углах фундаментов применяют два таких хомута, на местах примыкания стены только один.

Наглядно схемы примыкания углов и стыков арматуры показаны на схемах ниже:

Здесь возникает вопрос, как правильно гнуть арматуру для фундамента. Для этого используют специальное приспособление — арматурогиб, состоящее из трех стержней разного диаметра, жестко закрепленных на устойчивое, преимущественно стальное основание. Такое приспособление можно изготовить самостоятельно, либо приобрести в магазине.

Такое приспособление можно изготовить самостоятельно, либо приобрести в магазине.

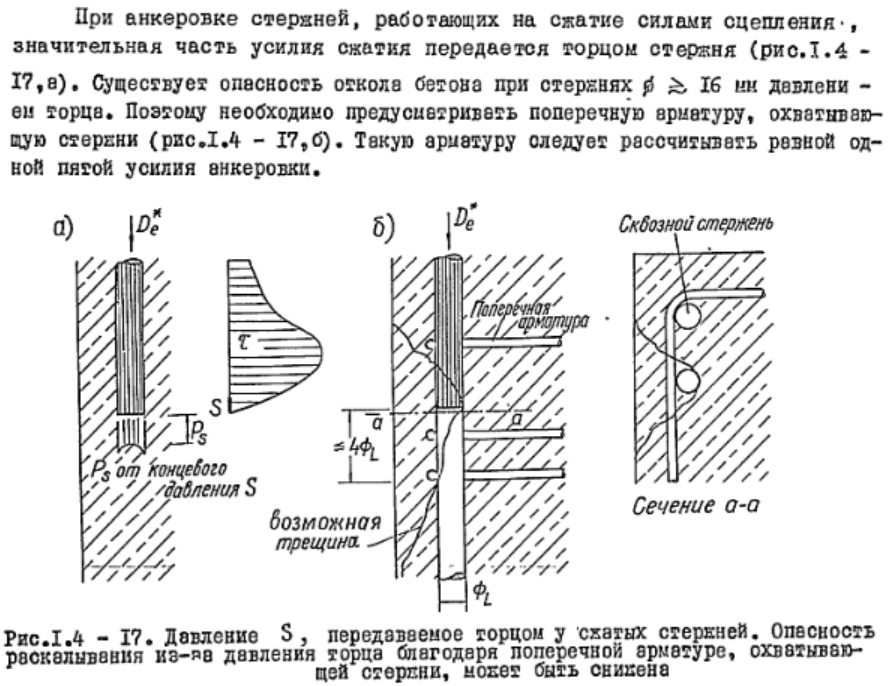

Плюсы и минусы сварного соединения арматуры

Помимо связывания остова проволокой, прутья можно сваривать при помощи электросварки. Такие соединения делаются быстро и просто, придают конструкции дополнительную жесткость.

В последнее время сваривание арматуры при сборке каркаса фундамента в строительстве частных домов используется крайне редко. Существует большая вероятность того, что сварные швы могут ослабиться, лопнуть, что приведет к смещениям конструкции при заливке бетоном. В местах сварки изменяется структура металла, уменьшается прочность на изгиб, разрыв.

Такой каркас не будет выполнять возлагаемую на него функцию, что рано или поздно приведет к растрескиванию, проседанию фундамента. Если же для сборки все-таки выбран метод сварки, необходимо следить за качеством сварных швов, избегать прожогов, прочих дефектов.

Схемы распределения арматуры в конструкции каркаса ленточного фундамента

Как уже говорилось выше, арматура в конструкции фундамента способствует равномерному распределению основной нагрузки от веса здания и внешних динамических воздействий, сохраняет целостность конструкции под влиянием возникающих внутренних напряжений Поэтому, насколько качественно будет произведено крепление элементов каркаса, настолько прочен и долговечен будет фундамент, а значит, и всё строение в целом.

Обустраивая каркас ленточного фундамента, нужно учитывать некоторые нюансы:

- Наибольшие нагрузки выпадают на продольные прутья каркаса верхнего и нижнего (в особенности) пояса армирования. Поэтому, учитывая характеристики грунта и особенности будущего здания, для них выбирается арматура периодического профиля диаметром от 10 мм, а если длина ленты на любом из участков превышает 3 метра (а так чаще всего и получается) то не менее 12 мм.

- Продольная арматура должна быть расположена на расстоянии от донной части, боковых стен и верхней границы заливки цементного раствора на расстоянии от 30 до 50 мм. Например, если обустраивается фундамент шириной в 400 мм, расстояние между продольными прутьями в горизонтальной плоскости должно составлять 300 мм.

- Расстояние между двумя соседними параллельными прутьями продольного армирования не должно превышать 400 мм.

- Для поперечных и вертикальных элементов каркаса используются гладкие прутья диаметром 6÷8 мм (при высоте ленты 800 мм и более – не менее 8 мм).

Такого сечения будет вполне достаточно, так как на них выпадает меньшая нагрузка.

Такого сечения будет вполне достаточно, так как на них выпадает меньшая нагрузка.

Одна из самых простых схем армирования ленточного фундамента неглубокого заложения

- Расстояние между хомутами (поперечными арматурными отрезками и стойками) может варьироваться от 100 до 500 мм. Последнее значение является максимальным, поэтому превышать его – нельзя. Лучше всего исходить из расчета, что шаг установки хомутов равен 0,75×h, где h – это общая высота фундаментной ленты.

- Количество ярусов продольного армирования и количество стержней будет зависеть от высоты и ширины ленточного фундамента. СНиП установлены минимальные соотношения площади сечения ленты и суммарной пощади сечения прутов продольного основного армирования.

- Если нагрузка на фундамент не будет слишком велика, то конструкция каркаса предельно упрощается и представляет собой в сечении прямоугольник без дополнительных, укрепляющих прутов. То есть в нижнем и верхнем армирующем поясе используются по два продольных прута, которые увязываются с вертикальными и горизонтальными перемычками или готовыми хомутами.

Повышенную сложность представляют участки, требующие дополнительного усиления – это углы и области примыкания фундаментных лент. Подробно об этом рассказывается в соответствующей статье.

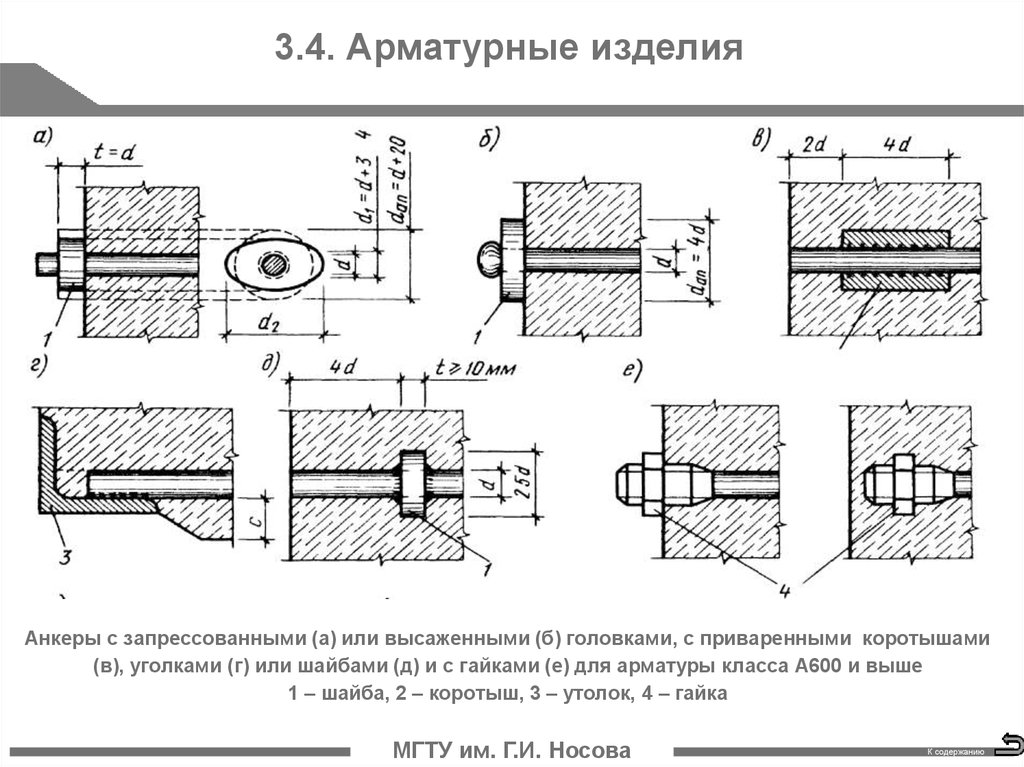

Вязка арматуры при помощи сварки

Нередко в качестве способа вязки арматуры выбирается сварка. Однако следует знать, что сваривать между собой можно только арматурные прутки, в маркировке которых имеется буква «С». В таких ситуациях, как правило, применяется точечная сварка.

Следует иметь в виду, что такой способ соединения потребует использования сварочного аппарата, а также наличия опыта работы с таким оборудованием. Кроме того, сварные соединения очень плохо выдерживают вибрационные нагрузки, возникающие при использовании уплотнительных устройств, а также устройств, с помощью которых из бетона удаляются воздушные пузырьки.

Схема арматурного каркаса ленточного фундамента

4 Способы, как связать арматуру для фундамента

Если вам недоступен специальный пистолет для соединения проволокой арматуры, а также нет под рукой насадки-крючка на электрическую дрель, остается работать вручную, для чего вполне можно использовать обычные плоскогубцы. Однако намного быстрее дело пойдет, если вы освоите, как связать арматуру для фундамента специальным крючком. Существует три распространенных среди мастеров способа, каждый из которых значительно облегчит вам задачу.

Однако намного быстрее дело пойдет, если вы освоите, как связать арматуру для фундамента специальным крючком. Существует три распространенных среди мастеров способа, каждый из которых значительно облегчит вам задачу.

>Первый вариант довольно прост. Складываем проволоку пополам, продергиваем получившуюся петлю под скрещенными прутками, продеваем в петлю крючок, натягиваем второй конец и, вращая инструмент, цепляем его концом натянутую стальную нить. Продолжая закручивать, получаем нужное количество витков, которые зафиксируют попавшие в захват прутки. Второй способ подразумевает пропускание сложенной пополам проволоки, соединение ее над арматурной крестовиной и сгибание на расстоянии нескольких сантиметров. В изгиб вставляется крючок и вращается, после чего лишние концы обрезаются.

Механизация процесса

Наиболее распространенным способом механизации процесса вязки арматуры является использование специального крюка. Такой крюк несложно изготовить своими руками, для этого можно использовать кусок арматуры, который с одной стороны загибается ушком (для удобства вращения), а с другой немного выгибается и остро затачивается. Посмотреть процесс изготовления такого крюка можно на многочисленных видео, размещенных в сети интернет.

Посмотреть процесс изготовления такого крюка можно на многочисленных видео, размещенных в сети интернет.

Как вязать арматуру для фундамента с помощью такого устройства? Все очень просто: достаточно поместить заточенный конец крюка в проволочную петлю и вращать его до тугого закручивания.

Как правильно вязать арматуру для ленточного фундамента

С точки зрения важности, укладка и вязка каркаса никак не менее ответственный этап, что и расчет. Прежде всего нужно понять, для чего все эти хлопоты по предварительному сбору каркаса

Задача тут стоит расположить в пространстве все металлические элементы и зафиксировать до заливки бетоном. И удержать на месте во время заливки. Не нарушая при этом прочностных характеристик самой арматуры – вот почему арматуру вяжут, а не сваривают.

Фото: Схема вязки арматуры для ленточного фундамента

Термическая обработка ослабляет отдельные участки по краям соединения и на разрыв они становятся менее прочными. Хотя в сейсмических районах сварку все же применяют. Но соединяют только вертикальные и продольные связи. А поперечные все равно вяжут. Правда, как уже говорилось, в этом случае стоит применять особую марку арматуры. Той, в маркировке которой есть буква С.

Но соединяют только вертикальные и продольные связи. А поперечные все равно вяжут. Правда, как уже говорилось, в этом случае стоит применять особую марку арматуры. Той, в маркировке которой есть буква С.

Сначала в траншее устанавливают опалубку. Иногда в качестве нижнего ограничителя использует стенки траншеи, но это не всегда удобно и возможно. Поэтому лучше все же работать с полноразмерной опалубкой.

На опалубку пускают любые доступные материалы: доски, листы РСП, металл

Важно, чтобы все элементы конструкции стыковались с щелями не более 3 мм. В противном случае возможно образование раковин

Лучше, когда схема армирования ленточного фундамента нарисована заранее – легче будет ориентироваться при закладке арматуры внутрь опалубки. Если опалубка выходит высокая, то желательно проектировать ее шириной 50 см или более, даже если требуются в теории менее массивные конструкции – просто чтобы можно было работать внутри нее и нормально соединять элементы.

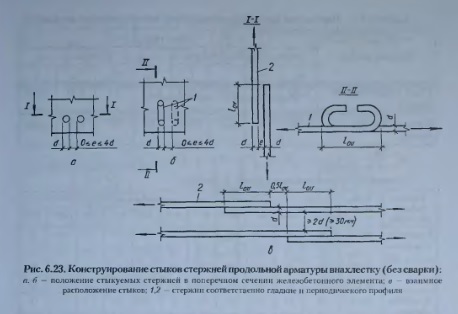

Вяжут в местах пересечения любых элементов конструкции и там, где они соединяются, наращиваются. Вязки при этом идут не реже чем через 25 см, а взаимный перехлест прутьев должен быть в пределах 25 – 50 диаметров. То есть при толщине 10 мм нахлест должен составлять от 25 до 50 см. На углах частота хомутов удваивается.

Вязки при этом идут не реже чем через 25 см, а взаимный перехлест прутьев должен быть в пределах 25 – 50 диаметров. То есть при толщине 10 мм нахлест должен составлять от 25 до 50 см. На углах частота хомутов удваивается.

Нельзя в углах просто соединять нахлестом продольные прутья и связывать их. Для крепления углов нужно использовать Г-образные или П-образные (при Т-образном примыкании стен) гнутые элементы. При этом нахлест арматуры при вязке минимум 50 диаметров. В углах увеличивают количество и поперечных элементов, пуская их с шагом 0,4 высоты элемента, но не реже чем через 25 см.

Вязка арматуры на углах

Технически это выглядит примерно так. На дно траншеи засыпают песок толщиной примерно 15 см, проливают его. Затем монтируют опалубку и заливают первый слой бетона примерно в 5 см. Чтобы выровнять основание. Потом монтируют опалубку.

Продольные связи должны проходить не ближе чем в 5 см от стен опалубки. В противном случае они заржавеют. Чтобы арматурный пояс не соприкасался с низом формы, под него подкладывают небольшие камни или кирпичи, которые потом останутся в заливке. Но можно поступить иначе. На месте поперечных арматурин по всему нижнему поясу сверлятся в опалубке отверстия, равные диаметру арматуры или чуть больше. В которые затем вставляют прутья арматуры, отрезанные с небольшим запасом. Получаются как бы небольшие кронштейны, на которые потом и опираются продольные элементы, а уж к ним прикручиваются и вертикальные.

Но можно поступить иначе. На месте поперечных арматурин по всему нижнему поясу сверлятся в опалубке отверстия, равные диаметру арматуры или чуть больше. В которые затем вставляют прутья арматуры, отрезанные с небольшим запасом. Получаются как бы небольшие кронштейны, на которые потом и опираются продольные элементы, а уж к ним прикручиваются и вертикальные.

Схема вязки на углах

Арматуру монтируют поясами. Лучше прямо в опалубке. Крутить все это снаружи, а потом переносить в опалубку много сложнее и тяжело физически. Прутья режут ножовкой по металлу, болгаркой, гидроножницами – чем удобнее, что имеется под рукой.

Соединения

Традиционный материал для фиксации арматуры – мягкая вязальная проволока, сложенная вдвое. Считается, что удобнее

Так вяжут арматуру крючком

всего в работе проволока для вязки арматуры, диаметр которой 1,2 – 1,5 мм. Правда, в пособиях по строительству часто поднимается вопрос, можно ли вязать арматуру пластиковыми хомутами. Этот способ несколько менее бюджетен, но предпочтительнее с точки зрения временных затрат.

Конечно, задача вязки – зафиксировать некую пространственную конструкцию до заливки ее бетоном. И с этой позиции применение хомутов допустимо. Но на деле метод лучше оставить для каких-то неответственных и малогабаритных элементов. Для фундамента все же лучше применять проволоку, поскольку где-то придется опираться на вязки, где-то потребуется максимально жесткое крепление, которых пластиковый хомут не в состоянии обеспечить. Тем более, что существует простое приспособление для вязки, заметно ускоряющее процесс.

Как правильно вязать арматуру для ленточного фундамента этапы работ

Как правильно производить монтаж

Процесс вязки арматуры состоит из следующих элементов:

- От бухты вязальной проволоки отделяется кусок длиной 25-30 см.

- Отрезок сгибается пополам.

- Образовавшаяся полупетля заводится под перекрестие арматурных стержней и диагонально обхватывает его.

- Крючок заводится в петлю, свободный конец придерживается рукой.

- Свободный конец перехлестывается с крючком, который совершает вращательные движения.

В результате проволочная петля закручивается и прочно соединяет стержни. Обычно хватает 3-4 оборотов.

В результате проволочная петля закручивается и прочно соединяет стержни. Обычно хватает 3-4 оборотов.

При продольном соединении стержней выполняются аналогичные действия, только охват петли получается не диагональный, а поперечный. Рекомендуется устанавливать не менее 2 скруток на каждом продольном соединении.

Стеклопластиковая арматура

Для вязки стеклопластиковых стержней могут быть использованы как вязальная проволока, так и пластиковые хомуты. Вес арматуры значительно ниже, чем при использовании металлических прутков, поэтому пластиковые хомуты выдерживают нагрузки и рекомендуются для неподготовленных строителей, не имеющих опыта вязки каркасов.

Все приемы вязки, применяемые для соединения металлических стержней, используются и при изготовлении стеклопластиковых каркасов. Никаких принципиальных отличий не имеется.

ВАЖНО!

Композитные разновидности арматурных стержней используются сравнительно недавно, поэтому изучены слабо. Специальных методов соединения каркасов пока не разработано, на практике используют стандартные технологические приемы.

Композитная арматура

Прежде всего, необходимо уточнить, что стеклопластиковая арматура так же относится к композитному типу, являясь одной из разновидностей. Помимо этого, существует углепластиковая и базальтопластиковая арматура, обладающая схожими качествами.

Их отличие состоит в том, что они всегда окрашены в темный (черный) цвет, тогда как стеклопластиковые прутки имеют светлую желтоватую окраску. Все приемы и способы вязки, используемые для традиционных металлических каркасов, применимы и для этих видов арматуры.

Единственным отличием всех композитных разновидностей можно считать невозможность выполнения сварных соединений. Кроме того, имеется возможность более широкого использования пластиковых хомутов взамен проволочных соединений, которая обусловлена малым весом материала.

Выбираем арматуру

Наиболее распространенные размеры бетонной ленты, используемые в малоэтажном частном домостроении — 30-40 см в ширину и 50-70 см в высоту. Оптимальный вариант — использование продольных стержней диаметром 12-14 мм, а для хомутов применять гладкий пруток диаметром 8 мм.

Оптимальный вариант — использование продольных стержней диаметром 12-14 мм, а для хомутов применять гладкий пруток диаметром 8 мм.

Такие результаты получаются при расчетах фундамента, они многократно проверены на практике и гарантированно выполняют свои функции.

Существует также композитная арматура (стеклопластик), которая имеет некоторое преимущество перед традиционными металлическими стержнями:

- Малый вес.

- Полная устойчивость к коррозии.

- Высокие несущие возможности.

- Низкая цена.

К недостаткам можно отнести только неспособность изгибаться, что в некоторых случаях вызывает необходимость дополнительных соединений, что снижает прочность каркаса и вообще не лучший вариант для бетонной ленты. Тем не менее, для оснований несложной формы выбор композитной арматуры вполне оправдан и рационален.

ОБРАТИТЕ ВНИМАНИЕ!

На рынке имеется множество некачественных прутков, изготовленных с нарушениями технологии. В частности, нередко встречается отслаивание спиралевидного оребрения

При покупке надо обращать внимание на производителя и проверять сертификаты.

Армирование углов и примыканий

Очень часто армирование углов и примыканий в ленточных фундаментах делается неправильно, т.е. концы арматуры просто укладываются друг на друга и связываются без усиления. На углах и примыканиях арматуру следует гнуть, чтобы угол получался без разрывов. Для сгибания арматуры она зажимается в тиски, а на свободный конец одевается отрезок трубы – это позволяет согнуть прут аккуратно.

Если концы плетей приходятся на угол, то правильно будет усилить их Г-образными накладками из согнутой арматуры. Примыкания усиливают такими же накладками.

На углах ленточного фундамента образуется повышенное напряжение, при небрежном армировании они могут со временем подвергнуться деформации, усиление устраняет эту опасность. Обвязка углов арматуры поперечными вертикальными и горизонтальными связками производится с меньшим шагом – в два раза чаще, чем в остальных местах фундамента.

Применяем вязальный пистолет

Пистолет для вязки арматуры значительно упрощает работу по созданию любого армирующего каркаса.

Удобства и плюсы применения:

- кассета с вязальной проволокой вставлена внутрь устройства;

- ее подача происходит автоматически;

- вязальный пистолет питается от встроенного аккумулятора;

- правильная вязка арматуры с минимальным использованием ручного труда;

- автоматический пистолет для вязки арматуры позволяет сделать все скрутки с одинаковым натяжением.

Но у такого удобного и полезного устройства есть недостатки:

- невозможность проведения работ в труднодоступных местах;

- пистолет для вязки арматуры стоит дорого, поэтому его применение экономически оправдано только при проведении больших объемов работ.

Таблица с ориентировочными ценами на основные модели, имеющиеся в продаже на строительном рынке:

| Модель | Ø арматуры (мм) | Время изготовления узла (сек) | Количество узлов от одного заряда аккумулятора | Ориентировочная цена (руб) |

|---|---|---|---|---|

| GS308-6512 | 6,5÷12 | 0,8 | 1000 | 19000÷21000 |

| GS308-1016 | 10÷16 | 0,8 | 1000 | 22000÷24000 |

| GS24T | 6÷24 | 0,8 | 1000 | 26000÷28000 |

| GS34T | 8÷34 | 0,8 | 1000 | 28000÷30000 |

| RT308В | 4÷19 | 0,8 | 1100 | 31000÷35000 |

| BM400 | 10÷29 | 1,0 | 2000 | 44000÷46000 |

| BM200 | 9÷21 | 0,85 | 2000 | 28000÷30000 |

| KW-0039 | 10÷22 | 0,8 | 1200 | 47000÷54000 |

| RDL40 | 12÷32 | 0,9 | 3000 | 43000÷45000 |

| RDL20 | 9÷21 | 0,9 | 3000 | 41000÷43000 |

| ПВА-32 | 6÷18 | 1,6 | 450 | 44000÷45000 |

Проведение расчета арматуры

При возведении ленточного фундамента своими силами важно провести расчет потребного количества арматурного профиля:

- Продольное армирование: рекомендуемый материал — ребристая стальная арматура класса АIII диаметром 12-14 мм, количество элементов в одном сечении — 4 (при глубине фундамента более 1 м — 6).

- Поперечная увязка: гладкий стальной прут класса АI диаметром 8 мм, шаг вязки — 20-30 см.

Расчет арматуры проводится в следующем порядке. Вначале определяется длина продольной арматуры. Для примера можно провести расчет для фундамента под дом площадью 5х6 м с одной несущей внутренней стеной (2 примыкания). Параметры фундамента: ширина подошвы — 50 см, глубина заложения — 80 см.

Для расчета поперечной арматуры диаметром 8 мм необходимо узнать количество вязок и длину в одном ввязочном кольце (2 вертикальных и 2 горизонтальных отрезка). Продольные стержни отступают от края фундамента на 5 см. То есть расстояние между ними по горизонтали составит 50-10=40 см, а по вертикали — 80-10=70 см. Итого, длина кольца составляет 2х40+2х70=220 см. Запас на выпуск при вязке выбирает 2 см на сторону, т. е. следует добавить (2+2)х4=16 см. Всего длина — 220+16=236 см или округленно 2,4 м.

Итого, длина кольца составляет 2х40+2х70=220 см. Запас на выпуск при вязке выбирает 2 см на сторону, т. е. следует добавить (2+2)х4=16 см. Всего длина — 220+16=236 см или округленно 2,4 м.

Количество вязок вычисляется, исходя из шага крепления стержней. Общее количество колец составит 22 (периметр дома)/0,3(шаг)=73. Общая длина поперечной арматуры составит 73х2,4=175,2 м. Принимается с запасом 180 м.

Вязальная проволока используется диаметром 2-3 мм. На одну вязку в среднем необходимо 0,3 м. Выходит, что на весь ленточный фундамент потребуется 73х0,3=149 м.

Вязка углов и примыканий дает свою корректировку. В одном углу на изгиб продольной арматуры и дополнительные вставки потребуется 2,5 м. На весь фундамент, соответственно, 10 м. Дополнительно придется закрепить в каждом углу 2 поперечных кольца, а это — 5 м, т. е. на всю ленту — 20 м. Примыканий имеется два. Расход дополнительный аналогичен вязке углов. Значит, добавится продольной арматуры — 5 м, поперечной — 10 м.

Варианты армирования прямых углов и мест примыканий

Угловые элементы ленточного фундамента испытывают наибольшие нагрузки после возведения здания. Поэтому от того, насколько качественно выполнено армирование этих участков фундамента будет зависеть надежность и долговечность всего сооружения. Простая вязка продольных элементов арматуры под прямым углом недопустима, так как такой способ не обеспечивает дополнительной прочности. Есть три основных метода армирования угловых частей и мест примыканий для ленточных фундаментов:

Первый способ

Основная внешняя продольная арматура загибается под 90 градусов. Внутренние продольные прутки также загибаются под 90 градусов и крепятся проволокой к внешним продольным пруткам. Величина загнутой части внутренних прутков должна равняться 50 диаметрам продольной арматуры. Такие же операции необходимо провести на всех горизонтальных уровнях армирующего каркаса.

Шаг вертикальных (поперечных) арматур в угловых элементах и местах примыканий должен составлять 0,5 основного шага. Это же требование к шагу относится и ко всем остальным методам армирования угловых частей и мест примыканий.

Это же требование к шагу относится и ко всем остальным методам армирования угловых частей и мест примыканий.

Второй способ

Этот метод анкеровки в угловых соединениях и местах примыканий для изготовления металлического каркаса считается наиболее простым и часто используется. Если длины продольных прутьев не хватает, чтобы их загнуть, применяют Г-образные крепящие элементы. Длина каждого плеча такого элементов должна составлять не менее 50 диаметров основной арматуры. Внешние продольные прутки связываются одним Г-образным элементом между собой. Каждый внутренний продольный элемент соединяется с внешним прутком арматуры с помощью Г-образного элемента. Для армирования одного углового соединения потребуется три Г-образных хомута на каждый продольный уровень каркаса. Для места примыкания необходимо по два таких элемента на каждый уровень.

Третий способ

Чтобы сделать металлический армирующий каркас более прочным устанавливаем в углах и местах примыканий П-образные элементы. Ширина таких элементов соответствует ширине армирующего каркаса, а длина – не менее 50 диаметров продольного арматурного прутка. Эти элементы вяжутся к основным продольным прутьям открытой частью буквы «П» по направлению от угла. Для армирования одного угла требуется два таких элемента (на каждом горизонтальном уровне), для места примыкания по одному элементу на каждый уровень.

Ширина таких элементов соответствует ширине армирующего каркаса, а длина – не менее 50 диаметров продольного арматурного прутка. Эти элементы вяжутся к основным продольным прутьям открытой частью буквы «П» по направлению от угла. Для армирования одного угла требуется два таких элемента (на каждом горизонтальном уровне), для места примыкания по одному элементу на каждый уровень.

Каким должно быть армирование

При закладке фундамента учитывают запас прочности. Обязательное требование – максимальная устойчивость в отношении климатических, механических факторов.

Каркас фундамента

Требования к арматуре:

- разрешается заменять несущие стержни. Возможно, если нагрузка при расчете не превышает СНИП;

- при верном устройстве каркаса основания, не будет препятствовать заливке;

- при установке арматуры нужно учитывать расчетный шаг;

Антикоррозийное покрытие

- конструкция должна иметь антикоррозийное покрытие;

- не допускаются подвижные «плавающие» соединения стержней на пересечениях каркаса.

Относится к любым способам соединения.

Относится к любым способам соединения.

Методы

Вязать арматуру можно разными методами:

- вручную;

- при помощи инерционного полуавтоматического крючка;

- с применением специального вязального пистолета.

Ручная

Схема вязания от инструмента не зависит. Выше описана вязка вручную, то есть при помощи обычного крючка.

Такой инструмент можно приобрести в строительном магазине или изготовить самостоятельно. Его делают из заточенной арматуры. Ручку наплавляют растопленным пластиком.

Сам крючок может иметь практически любой изгиб и длину. Мастер выбирает наиболее удобную для себя конфигурацию крючка опытным путем.

Полуавтоматом

Инструмент, работающий по инерционному принципу, тоже имеет форму крючка. Его применение ускоряет и упрощает процесс. Стоит он недорого, продается в строительных магазинах.

Принцип действия такого инструмента следующий:

- крючком поддевается проволока и с усилием натягивается вверх;

- в это время ножка крючка, имеющая спиральную нарезку и помещенная в пластиковый корпус, проворачивается, скручивая проволоку;

- если после одного такого движения проволочная петля скрутилась недостаточно плотно, снова поддеть петлю крючком и потянуть.

Полуавтомат применяется профессиональными строителями при возведении частных домов.

Использование вязального пистолета

Пистолет – это полноценное строительное оборудование. Он выполняет вязку автоматически.

При создании каркаса пистолет просто подносится к месту соединения, после этого нужно нажать на рычаг или кнопку (в зависимости от модели инструмента).

Пистолет обмотает соединение проволокой, затянет ее и обрежет. Вся процедура занимает несколько секунд.

В видео советы и руководство по обвязке арматуры шуруповертом и крючком:

Особенности материала

Бетон – это строительный материал, обладающий на начальном этапе полужидкой структурой, и твердеющий при заливке в форму (опалубку). Из него можно изготовить монолитную деталь любой формы и размера, создать стены, перекрытия, опорные конструкции (фундамент). Материал обладает высокой прочностью, долговечностью, хорошо переносит перепады температуры.

Из него можно изготовить монолитную деталь любой формы и размера, создать стены, перекрытия, опорные конструкции (фундамент). Материал обладает высокой прочностью, долговечностью, хорошо переносит перепады температуры.

Кроме этого, важными достоинствами бетона являются сравнительно низкая цена, а также простота работы с ним. Материал можно замешивать самостоятельно, прямо на площадке, но для больших отливок проще покупать нужное количество готового бетона определённой марки. Это позволит получить качественный материал, соответствующий всем нормам, требованиям ГОСТ и СНиП.

Однако, для того, чтобы выяснить, можно ли варить арматуру для фундамента, надо разобраться с отрицательными свойствами бетона. Прежде всего, он впитывает и попускает воду. Фундамент, находящийся под землёй, приходится гидроизолировать, защищая материал от контакта с почвенной влагой. Это важный момент, так как вода при замерзании расширяется и может разорвать отливку изнутри.

Бетон крошится при замерзании водыИсточник promportal. su

su

Второй недостаток бетона состоит в разной реакции на внешние воздействия. Он способен выдерживать большое давление, но на растяжение работает очень плохо. Это означает, что длинная бетонная лента легко выдержит любое давление, но усилие, приложенное к центральной точке, станет для неё губительным.

Расчет объема арматуры

А сколько именно арматуры нужно для укладки и армирование ленточного фундамента – принимают во внимание то, какая именно схема будет применяться в том или ином случае. Если возводиться небольшого размера дом, гараж или же баня – применяется строителями следующая схема:

- укладка нижнего, после верхнего пояса.

- 3-4 арматурных прута в каждом поясе.

- расстояние между каждым из стержней – 10 см., но расстояние между краями фундамента и арматурой – 5 см.

- соединение в единое целое пояса проводят посредством применении специального хомута, при шаге от 5 и до 30 см.

Такая схема считается самой оптимальной и принимая во внимание размеры будущее постройки и самого фундамента не так уж и сложно провести расчеты. Как пример, вы строите дом при площади в 150 кв.м., и внешними стенами периметра в 50 м

Как пример, вы строите дом при площади в 150 кв.м., и внешними стенами периметра в 50 м

Применяют два пояса и по 3 прута в каждом – получаем 6, умножаем на 50. Соответственно сумма в 300 метров это и будет основанием арматуры

Как пример, вы строите дом при площади в 150 кв.м., и внешними стенами периметра в 50 м. Применяют два пояса и по 3 прута в каждом – получаем 6, умножаем на 50. Соответственно сумма в 300 метров это и будет основанием арматуры.

Рисунок 2. Арматурный каркас

Перемычки идут с шагом в 30 см., потому 50 делим на 0.3 – выходит 167 штук при длине каждой в 30 см.. На вертикального типа перемычки нужно 200.4 метра – 167 множим на 0.6 и на 2. Для горизонтальных – 100.2 метра, поскольку 167 умножаем на 0.3 и на 2. Потому нужно закупать 300 м. толстой, с рифленой поверхностью и 300.6 с гладкой поверхностью арматуры

Но важно отметить – оптимально покупать материал с запасом в 10-15% от итогового подсчета объема стройматериала

Основные параметры

Параметры указаны в таблице:

| Параметр | Описание |

| Антикоррозийная защита | Арматурный каркас должен быть полностью залит бетоном. |

| Стержни | Есть 2 вида стержней – хомуты, рабочая арматура. Хомуты бывают вертикальными, горизонтальными. Служат для связывания каркаса в единое целое. Оптимальное сечение хомута для арматуры – 10-15 мм. Профиль – периодический, применяется в качестве дополнения к хомутам. |

| Вертикальные компоненты | Предназначены для соединения, поддержки обоих слоев фундамента. Размещаются через 400-900 мм. Нагрузка незначительна, поэтому оптимальное сечение для стержней – 5-10 мм. |

| Горизонтальные компоненты | Стержни выкладываются внахлест. Если фундамент мелкозаглубленный, оптимальное число слоев – два. В каждом, от двух до четырех стержней. Если основание глубокозаглубленное, используется 3 слоя. Нельзя, чтобы расстояние превышало 300-400 мм. |

Какое количество материалов требуется

Количество рассчитывается в погонных метрах, килограммах. За основу нужно взять:

За основу нужно взять:

- схемы армирования;

- параметры фундамента.

Виды углов

Не все соединения одинаково просты при проведении усиления. Первым делом следует определиться, какой именно градус примыкания будет у стыка. В соответствии с этим проводится подбор оптимальных материалов и техники проведения процедуры. Различают следующие виды:

Прямые. Это самые популярные из имеющихся вариантов. Работа с ними не вызывает особых трудностей.

Тупые, развернутые. Связывать их довольно легко. Прутья устанавливаются в направлении внутренней части с увеличением периодичности поперечных вставок по отношению к остальным участкам.

Острые. Довольно нечасто можно встретить данный тип при возведении частных домов малой этажности. С ними не просто работать, и для этого потребуются определенные навыки и опыт.

Армирование углов и мест примыкания ленточного фундамента

Как правило, последовательность сборки арматурного каркаса фундамента состоит из последовательной сборки прямых участков и связи их в углах фундамента и в местах примыкания внутренних перегородок

На эти участки стоит обращать особенное внимание, так как основные изгибающие и скалывающие напряжения возникают здесь

Армирование углов ленточного фундамента и мест примыкания стен проводят при помощи жестких лапок, Г и П-образных хомутов.

При использовании жесткой лапки, напоминающей кочергу, длиной не менее 35d рабочего стержня, гнутая часть арматуры располагается таким образом, чтобы внешние стержни в обоих направлениях были соединены, а внутренние стержни привариваются к внешним прутьям. Этим способом можно избежать распространенной ошибки при армировании– отсутствия связи между внешними и внутренними стержнями. В местах изгиба с внутренней стороны ставится вертикальная арматура.

Принцип установки Г-образного хомута аналогичен, только вместо лапки используют гнутый стержень стороной не менее 50d рабочей арматуры. Здесь также внутренние стержни одного направления соединяются с внешними прутьями другой стороны. Хомуты П-образной формы позволяют соединять параллельные внешние и внутренние стержни в одном направлении соединить к перпендикулярно расположенному внешнему стержню в другом направлении. На углах фундаментов применяют два таких хомута, на местах примыкания стены только один.

Наглядно схемы примыкания углов и стыков арматуры показаны на схемах ниже:

Здесь возникает вопрос, как правильно гнуть арматуру для фундамента. Для этого используют специальное приспособление — арматурогиб, состоящее из трех стержней разного диаметра, жестко закрепленных на устойчивое, преимущественно стальное основание. Такое приспособление можно изготовить самостоятельно, либо приобрести в магазине.

Для этого используют специальное приспособление — арматурогиб, состоящее из трех стержней разного диаметра, жестко закрепленных на устойчивое, преимущественно стальное основание. Такое приспособление можно изготовить самостоятельно, либо приобрести в магазине.

Схемы распределения арматуры в конструкции каркаса ленточного фундамента

Как уже говорилось выше, арматура в конструкции фундамента способствует равномерному распределению основной нагрузки от веса здания и внешних динамических воздействий, сохраняет целостность конструкции под влиянием возникающих внутренних напряжений Поэтому, насколько качественно будет произведено крепление элементов каркаса, настолько прочен и долговечен будет фундамент, а значит, и всё строение в целом.

Обустраивая каркас ленточного фундамента, нужно учитывать некоторые нюансы:

- Наибольшие нагрузки выпадают на продольные прутья каркаса верхнего и нижнего (в особенности) пояса армирования. Поэтому, учитывая характеристики грунта и особенности будущего здания, для них выбирается арматура периодического профиля диаметром от 10 мм, а если длина ленты на любом из участков превышает 3 метра (а так чаще всего и получается) то не менее 12 мм.

- Продольная арматура должна быть расположена на расстоянии от донной части, боковых стен и верхней границы заливки цементного раствора на расстоянии от 30 до 50 мм. Например, если обустраивается фундамент шириной в 400 мм, расстояние между продольными прутьями в горизонтальной плоскости должно составлять 300 мм.

- Расстояние между двумя соседними параллельными прутьями продольного армирования не должно превышать 400 мм.

- Для поперечных и вертикальных элементов каркаса используются гладкие прутья диаметром 6÷8 мм (при высоте ленты 800 мм и более – не менее 8 мм). Такого сечения будет вполне достаточно, так как на них выпадает меньшая нагрузка.

Одна из самых простых схем армирования ленточного фундамента неглубокого заложения