Изготовление червячных фрез: Изготовление фрезы, производство червячных фрез, фрезы твердосплавные для станков, цена в Самаре

Содержание

Изготовление фрезы, производство червячных фрез, фрезы твердосплавные для станков, цена в Самаре

Процесс производства фрезы

Изготовление твердосплавных фрез на предприятиях может вестись двумя способами: полным или неполным технологическим циклом.

Полный цикл производства встречается чаще всего и подразумевает под собой ряд последовательных операций, начиная с изготовления заготовок для фрез, их обработку, нанесение покрытия и заканчивая упаковкой. Такие предприятия для каждой технологической операции используют отдельный производственный участок.

Неполный цикл используют крупные металлургические компании, которые распределяют этапы производства по отдельным предприятиям. Каждое из таких предприятий является узкоспециализированным и ориентировано лишь на единственную или ряд сходных технологических операций.

Материалы для изготовления фрез

Чтобы обеспечить фрезе необходимый запас долговечности, в производство инструментов по металлу на заказ идут материалы, обладающие таким характеристиками, как:

- износостойкость;

- устойчивость к механическим нагрузкам;

- твердость, показатели которой должны быть выше, чем у предполагаемого к обработке материала.

Такими материалами являются искусственные и природные алмазы, керамика, быстрорежущие, инструментальные углеродистые и легированные марки стали.

Использование инструментальной углеродистой стали удешевляет производство фрезы, однако данный материал не отличается высокими прочностными характеристиками. Обработка деталей инструментом из данного материала может идти при скорости резания не более 10-15 м/мин и с температурой не более 200-25 градусов.

Изготовленные из легированной инструментальной стали фрезы для станков более прочны. Резку можно заготовок осуществлять на скорости до 20-25 м/мин и с нагревом режущей части инструмента до 300-350 градусов.

Быстрорежущая инструментальная сталь используется для изготовления фрезы с максимально возможными рабочими характеристиками. Такая сталь не теряет режущих свойств даже при нагреве до 550-600 градусов, характерном для высокоскоростной обработки материала. Главный недостаток данного вида стали — ее цена.

Металлокерамика применяется для фрез, использующихся на чистовой обработке материала. Из металлокерамики изготавливается не вся фреза целиком, а лишь ее режущая часть в форме пластины. Это удешевляет производство, а также увеличивает механическую прочность фрезы. Инструменты с металлокерамическими пластинами отличаются точностью геометрии режущей поверхности при не самых лучших прочностных характеристиках.

Оборудование для производства фрез

На предприятиях изготовление червячных фрез производится с использованием следующих видов станков:

- фрезерных;

- токарных;

- токарно-карусельных;

- шлифовальных.

Кроме того, для обжига применяются специализированные печи. Ряд операций может выполняться на сборочных стендах.

Этапы производства

Изготовление фрез для потребителей на заказ осуществляется по той же технологии, что и при массовом производстве. Она включает в себя следующие этапы:

Она включает в себя следующие этапы:

- ковка. Заготовка выковывается и поступает на токарно-карусельный станок, где обрабатывается с припусками порядка 10 мм;

- черновая обработка. Припуск уменьшают до 5 мм, учитывая заданные чертежом размеры;

- термическая обработка. Заготовка помещается в печь для закалки, после чего осуществляют отпуск материала, т. е. охлаждение до температуры, пригодной для безопасной транспортировки и дальнейшей обработки. Перепад температур увеличивает прочностные качества стали;

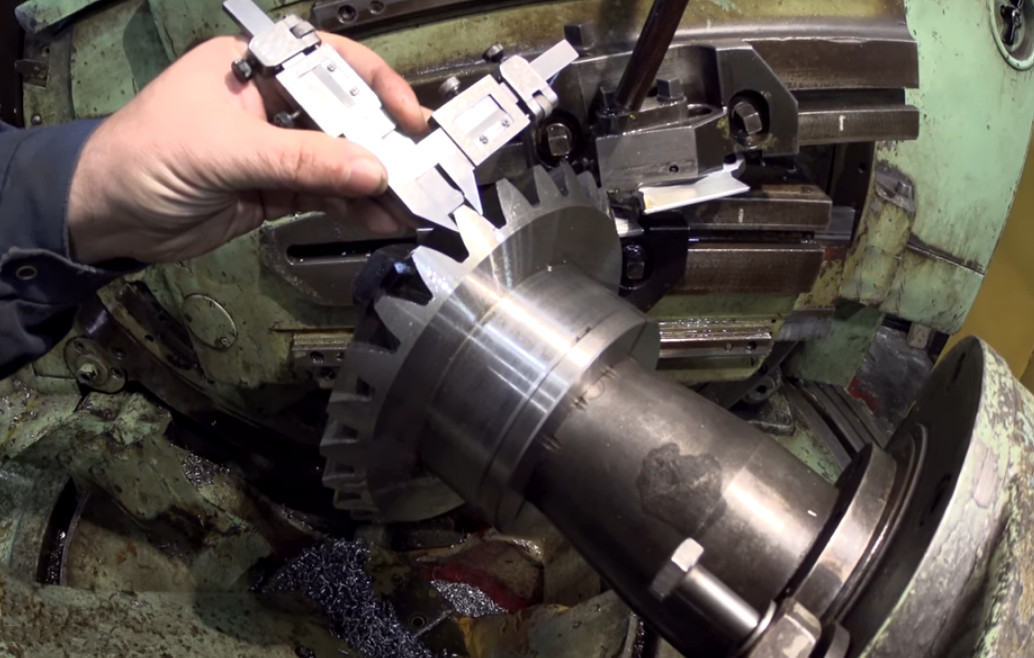

- обточка резцов. На токарном станке основные поверхности, наружный диаметр и резцы обтачиваются с припусками порядка 0.3 мм;

- снятие напряжения. Заготовка нагревается до 550 градусов, после чего охлаждается;

- шлифовка на шлифовальном станке;

- фрезерование с точностью 0.2-0.3 мм. После фрезерования с заготовки удаляется облой и прочие огрехи предыдущих производственных этапов;

- финишная обработка, при которой заготовка фрезеруется до точного соответствия заданных размеров.

Конечным этапом является контроль качества изготовления.

Азотирование

Для повышения твердости фрезы по металлу и увеличения срока ее службы используют дополнительную процедуру азотирования. В ходе ее проведения внешняя поверхность металла насыщается азотом, что приводит к улучшению ее характеристик.

Перед насыщением азотом заготовка нагревается для ускорения химического процесса взаимодействия металла с азотом. По окончании процедуры фреза шлифуется до приведения к заданным чертежом размерам.

Виды фрез

В металлообработке наиболее востребованными являются следующие виды фрез:

- концевые;

- угловые с наклонными или винтовыми зубьями. Используются для вырезания уступов и глубоких пазов;

- дисковые, предназначенные для формирования угловых канавок и обработки наклонных плоскостей;

- торцевые, при помощью которых в обрабатываемом материале нарезаются пазы;

- цилиндрические, позволяющие фрезеровать плоские поверхности как на вертикальных, так и на горизонтальных станках.

Зубья могут быть прямыми или винтовыми. Цилиндрические фрезы по металлу изготавливаются из быстрорежущей стали. Для производства инструментов по дереву на заказ могут применяться и другие виды стали.

Зубья могут быть прямыми или винтовыми. Цилиндрические фрезы по металлу изготавливаются из быстрорежущей стали. Для производства инструментов по дереву на заказ могут применяться и другие виды стали.

Изготовление червячных фрез методом электроэрозионной обработки

Библиографическое описание:

Домнин, П. В. Изготовление червячных фрез методом электроэрозионной обработки / П. В. Домнин, А. А. Гарифуллин. — Текст : непосредственный // Молодой ученый. — 2015. — № 9 (89). — С. 202-207. — URL: https://moluch.ru/archive/89/17904/ (дата обращения: 16.06.2023).

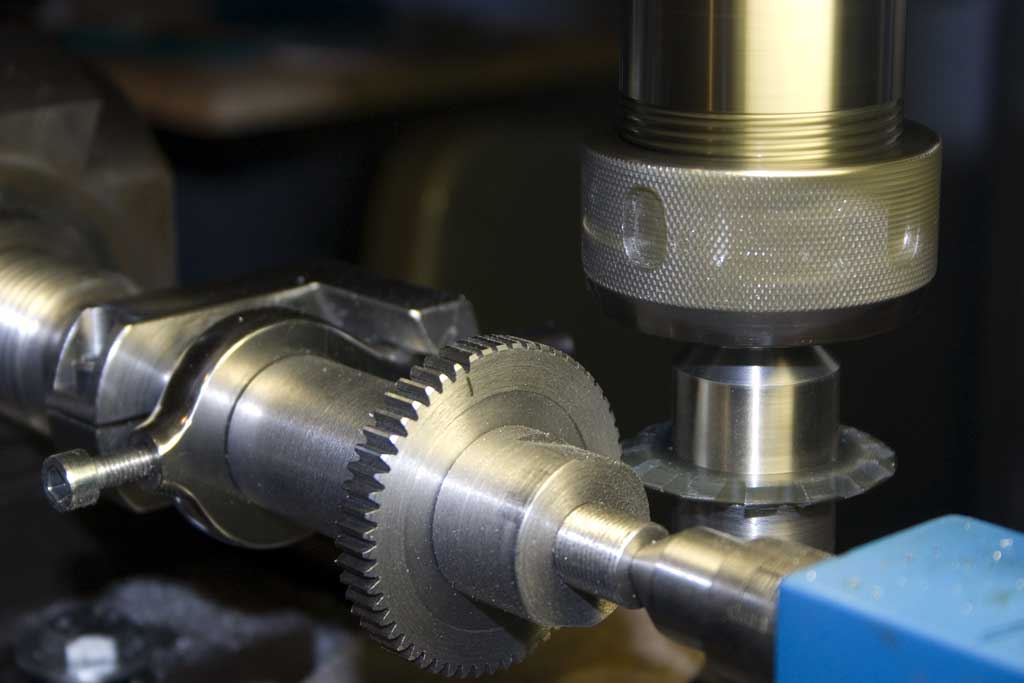

В данном исследовании рассмотрен процесс электроэрозионной обработки твердосплавной мелкомодульной червячной фрезы, используемой в часовой промышленности для нарезания зубчатых колес, шестеренок механизма наручных часов. Данная фреза имеет диаметр 12 мм и толщину от 4 мм до 16 мм в зависимости от характеристик нарезаемого профиля и геометрии зубьев. Фреза, изготавливается из заготовки спеченного твердого сплава марки ВК8 (92 % карбид вольфрама и 8 % Co — кобальт)

Фреза, изготавливается из заготовки спеченного твердого сплава марки ВК8 (92 % карбид вольфрама и 8 % Co — кобальт)

Ключевые слова: формообразование, обработка, инструмент, червячная фреза, технология изготовления инструмента, твердый сплав.

Твердые сплавы имеют достаточно высокую твердость (85–92 HRА) и высокую теплостойкость (800–1000 °C), за счёт высокотвердых карбидов вольфрама и кобальтовой металлической связки. Это способствует повышению скорости обработки и стойкости [1–7]. Как правило, заготовки из твердого сплава спекаются в определенных формах под конкретные цели.

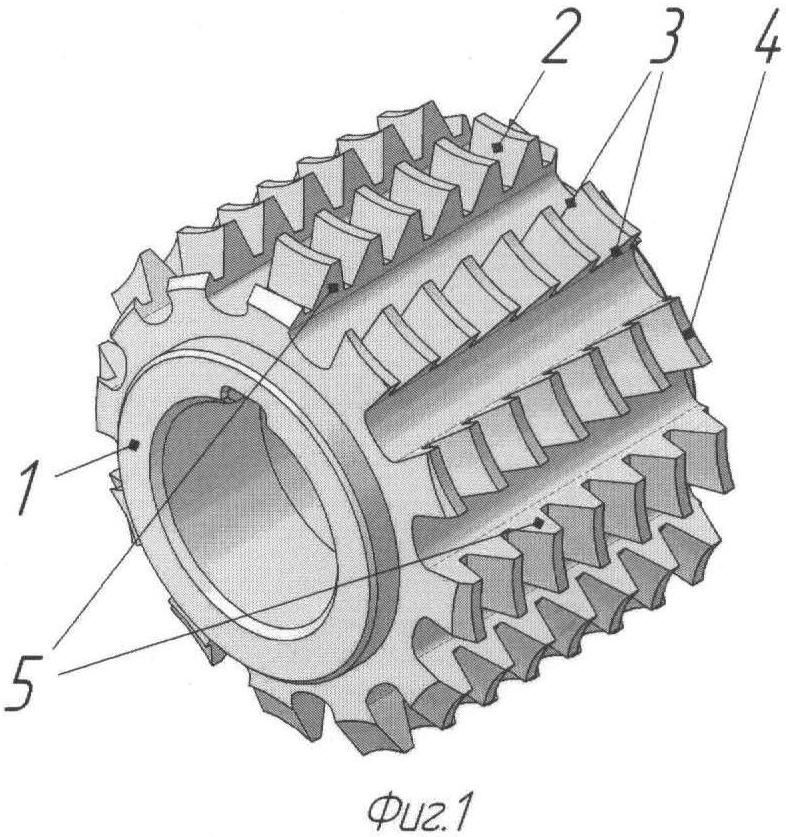

Представленная на рис.1 заготовка предназначена специально для фрезы и выполнен в виде трубы, которая затем разрезается на кольца (рис.2) на электроэрозионном станке [8–15].

Рис. 1. Заготовка из спеченного твердого сплава под мелкомодульную червячную фрезу

Рис. 2. Вырезанная заготовка из спеченного твердого сплава под мелкомодульную червячную фрезу на электроэрозионном станке

2. Вырезанная заготовка из спеченного твердого сплава под мелкомодульную червячную фрезу на электроэрозионном станке

Далее с помощью электроэрозионной вырезки формируются стружечные канавки будущей червячной фрезы, и заготовка принимает форму фрезы рис.3.

Рис. 3. Заготовка мелкомодульной твердосплавной червячной фрезы с вырезанными стружечными канавками на электроэрозионном станке

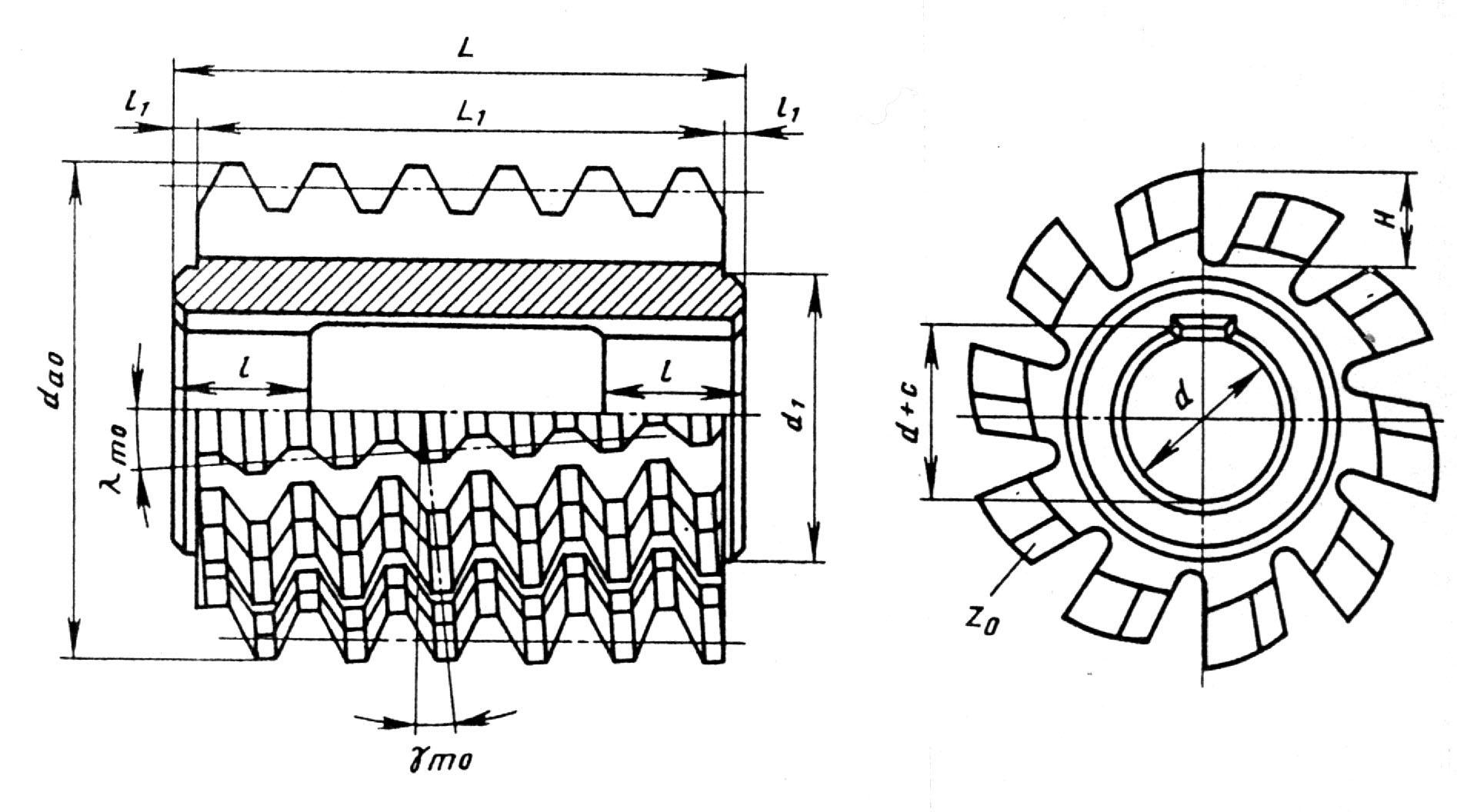

Затем на специальном шлифовальном станке алмазными кругами формируется профиль зубьев червячной фрезы и затылованная задняя поверхность [16–22] рис.4- рис.6

Рис. 4. Затылованная мелкомодульная твердосплавная червячная фреза

Рис. 5. Чертеж мелкомодульной червячной фрезы

Рис. 6. Профиль зубьев фрезы

В табл.1 приведены исследования влияния параметров электроэрозионной обработки включающие значения частоты, длительности электрических импульсов и силы рабочего тока в зависимости от шероховатости поверхностного слоя твердого сплава [23–25].

Таблица 1

Влияние режимов электроэрозионной обработки фрезы из сплава ВК8 на шероховатость и эксплуатационные показатели

|

Материал электрода (площадь обработки, мм2)

|

Частота, кГц

|

Длительность импульсов, мкс

|

Сила тока,

А

|

Производительность, мм3/мин

|

Относительный объемный износ ЭИ, %

|

Параметр шероховатость, мкм

|

|

МНБ-3 (400)

|

8

|

100

|

46

|

155

|

66

|

Rz=20

|

|

44

|

19

|

40

|

128

|

37

|

Rz=10

| |

|

100

|

7

|

29

|

84

|

34

|

Rа=

2,5.

| |

|

200

|

3

|

19

|

40

|

40

|

Ra= 2,0…1,25

| |

|

М1 (180)

|

66

|

14

|

10

|

26

|

140

|

Rа= 2,5…1,25

|

|

88

|

10

|

6

|

10

|

130

|

Ra=

2,0…1,25

| |

|

200

|

3

|

0,5

|

5

|

110

|

Ra=

1,25.

| |

|

200

|

3

|

0.1

|

3

|

100

|

Ra=

0,4.. 0,32

|

Таблица 2

Рекомендуемые режимы обработки твердого сплава ВК8 в зависимости от требуемого параметра шероховатости обработанной поверхности

|

Параметр шероховатости, мкм

|

Электрические параметры импульса

|

Относительный объемный износ электрода, %

| |||

|

Частота, кГц

|

Длительность, мкс

|

Скважность

|

Сила рабочего тока, А

| ||

|

Rz = 40

|

8

|

60–100

|

2

|

40–60

|

150/65

|

|

Rz = 40

|

8; 22; 44

|

10–60

|

2

|

25–40

|

(110–130)/ (35–40)

|

|

Ra= 1,6

|

88; 200

|

1,5–7,0

|

2

|

10–30

|

(70–80)/

(35–40)

|

|

Ra = 0,8

|

200; 440

|

1,0–3,0

|

2,3

|

3–15

|

(70 -80)/ 40

|

|

Ra = 0,4

|

200; 440

|

1,0–3,0

|

2

|

0,1–1

|

100/40

|

На рис. 7 приведен экран электроэрозионного станка с ЧПУ с фрагментом программы и чертежом обрабатываемой фрезы.

7 приведен экран электроэрозионного станка с ЧПУ с фрагментом программы и чертежом обрабатываемой фрезы.

Рис. 7. Программа ЧПУ на экране электроэрозионного станка

На основании проведенного исследования и анализа опыта применения электроэрозионной обработки можно сделать вывод, что процесс электроэрозионной обработки твердосплавных инструментов является перспективным и характеризуется комплексной взаимосвязью параметров процесса электроэрозии (табл.1 и 2), специфики конструкции режущего инструмента включающей: геометрию, шероховатость и физико-химические характеристики поверхностного слоя [25–30]. При этом электроэрозия достаточно эффективна по сравнению с традиционными методами обработки твердого сплава из-за его высокой твердости.

Литература:

1. Петухов Ю. Е. Формообразование численными методами. М: Янус-К, 2004, 198 с.

2. Петухов Ю. Е. Задачи по формообразованию при обработке резанием. /Петухов Ю. Е., Колесов Н. В., Юрасов С. Ю./ Вестник машиностроения. 2014. № 3. С. 65–71.

/Петухов Ю. Е., Колесов Н. В., Юрасов С. Ю./ Вестник машиностроения. 2014. № 3. С. 65–71.

3. Петухов Ю. Е. Математическая модель криволинейной режущей кромки спирального сверла с постоянной стойкостью точек режущей кромки. /Петухов Ю. Е., Водовозов А. А./ СТИН. 2014. № 3. С. 8–11.

4. Петухов Ю. Е. Определение задних кинематических углов при обработке винтовых фасонных поверхностей стандартными фрезами прямого профиля./ Петухов Ю. Е., Домнин П. В./Вестник МГТУ Станкин. 2014. № 2 (29). С. 27–33.

5. Петухов Ю. Е. Затачивание по передней поверхности спиральных сверл c криволинейными режущими кромками. /Петухов Ю. Е., Водовозов А. А./ Вестник МГТУ Станкин. 2014. № 1 (28). С. 39–43.

6. Петухов Ю. Е. Формирование базы знаний процесса проектирования инструмента для обработки канавок в глубоких отверстиях./Петухов Ю. Е., Домнин П. В., Тимофеева А. А./ Научная жизнь. 2014. № 5. С. 21–29.

7. Петухов Ю. Е. Анализ влияния скорости резания точек режущей кромки на стойкость спирального сверла и пути ее увеличения. /Петухов Ю. Е., Водовозов А. А./Известия Московского государственного технического университета МАМИ. 2013. Т. 2. № 1 (15). С. 31–35.

/Петухов Ю. Е., Водовозов А. А./Известия Московского государственного технического университета МАМИ. 2013. Т. 2. № 1 (15). С. 31–35.

8. Петухов Ю. Е. Формообразование фасонных винтовых поверхностей инструментов на основе применения стандартных концевых и торцевых фрез./ Петухов Ю. Е., Домнин П. В./ Москва, МГТУ Станкин, 2012, 130 с.

9. Петухов Ю. Е. Математическая модель криволинейной режущей кромки спирального сверла повышенной стойкости./Петухов Ю. Е., Водовозов А. А./ Вестник МГТУ Станкин. 2012. № 3. С. 28–32.

10. Петухов Ю. Е. Компьютерное моделирование обработки винтовой канавки на заготовке концевой фрезы./Петухов Ю. Е., Домнин П. В./ Известия Московского государственного технического университета МАМИ. 2011. № 2. С. 156–164.

11. Петухов Ю. Е. Разработка численного метода профилирования./Петухов Ю. Е., Атрощенкова Т. С./В сборнике: Автоматизация: проблемы, идеи, решения. Материалы международной научно-технической конференции: в двух томах. 2010. С. 185–188.

2010. С. 185–188.

12. Петухов Ю. Е. Определение формы задней поверхности дисковой фрезы при обработке фасонной поверхности детали./Петухов Ю. Е., Мовсесян А. В./ Вестник машиностроения. 2007. № 8. С. 56–57

13. Петухов Ю. Е. Проектирование инструментов для обработки резанием деталей с фасонной винтовой поверхностью на стадии технологической подготовки производства. /Автореферат диссертации на соискание ученой степени доктора технических наук / МГТУ Станкин. Москва. 2004

14. Петухов Ю. Е. Проектирование инструментов для обработки резанием деталей с фасонной винтовой поверхностью на стадии технологической подготовки производства. /Диссертация на соискание ученой степени доктора технических наук / Москва, 2004

15. Домнин П. В. Разработка процесса формообразования фасонных винтовых поверхностей инструментов на основе применения стандартных концевых и торцевых фрез. Диссертация на соискание ученой степени кандидата технических наук / Московский государственный технологический университет. Москва, 2012.

Москва, 2012.

16. Домнин П. В. Формирование фасонных винтовых поверхностей стандартными концевыми и торцевыми фрезами. Главный механик. 2013. № 11. С. 39–46

17. Петухов Ю. Е. Некоторые направления развития САПР режущего инструмента. СТИН. 2003. № 8. С. 26–30.

18. Колесов Н. В. Система контроля сложных кромок режущих инструментов./Колесов Н. В., Петухов Ю. Е./ Комплект: ИТО. Инструмент. Технология. Оборудование. 2003. № 2. С. 42.

19. Колесов Н. В. Компьютерная модель дисковых фасонных затылованных фрез./Колесов Н. В., Петухов Ю. Е., Баринов А. В./ Вестник машиностроения. 1999. № 6. С. 57.

20. Колесов Н. В. Математическая модель червячной фрезы с протуберанцем./ Колесов Н. В., Петухов Ю. Е./ СТИН. 1995. № 6. С. 26

21. Петухов Ю. Е. Проектирование производящей инструментальной и исходной поверхностей на основе методов машинного моделирования./Диссертация на соискание ученой степени кандидата технических наук / Москва, 1984

22. Петухов Ю. Е. Способ формообразования фасонных винтовых поверхностей./Петухов Ю. Е., Домнин П. В./ Патент на изобретение RUS 2447972 24.06.2010

Петухов Ю. Е. Способ формообразования фасонных винтовых поверхностей./Петухов Ю. Е., Домнин П. В./ Патент на изобретение RUS 2447972 24.06.2010

23. Петухов Ю. Е. Способ заточки задних поверхностей сверл./ Петухов Ю. Е., Водовозов А. А./патент на изобретение RUS 2466845 29.03.2011

24. Petukhov Yu.E. Curvilinear cutting edge of a helical bit with uniform life./Petukhov Yu.E., Vodovozov A. A./Russian Engineering Research. 2014. Т. 34. № 10. С. 645–648.

25. Petukhov Y. E. Shaping precision in machining a screw surface./ Petukhov Y. E., Domnin P. V./ Russian Engineering Research. 2011. Т. 31. № 10. С. 1013–1015.

26. Kolesov N. V. The mathematical model of a hob with protuberances./Kolesov N. V., Petukhov Yu.E./ Russian Engineering Research. 1995. Т. 15. № 4. С. 71–75.

27. Petukhov Yu.E. Some directions of cutting tool cad system development. Russian Engineering Research. 2003. Т. 23. № 8. С. 72–76.

28. Petukhov Yu.E.Determining the shape of the back surface of disc milling cutter for machining a contoured surface. /Petukhov Yu.E., Movsesyan A. V./Russian Engineering Research. 2007. Т. 27. № 8. С. 519–521.

/Petukhov Yu.E., Movsesyan A. V./Russian Engineering Research. 2007. Т. 27. № 8. С. 519–521.

29. Kolesov N. V. Computer models of cutting tools./Kolesov N. V., Petukhov Yu.E./Russian Engineering Research. 2007. Т. 27. № 11. С. 812–814.

30. Petukhov Yu.E. Geometric shaping in cutting./Petukhov Yu.E., Kolesov N. V., Yurasov S.Yu./ Russian Engineering Research. 2014. Т. 34. № 6. С. 374–380.

Основные термины (генерируются автоматически): твердый сплав, электроэрозионный станок, электроэрозионная обработка, мелкомодульная червячная фреза, спеченный твердый сплав, высокая твердость, мелкомодульная твердосплавная червячная фреза, относительный объемный износ, рабочий ток, червячная фреза.

Классы червячной передачи, пропорции, материалы и нарезка червячной передачи

Червячная передача используется во многих различных приложениях для механической передачи энергии, от настраивающих колков струнных музыкальных инструментов до лифтов, конвейерных систем и систем дифференциального привода транспортных средств. В этой статье будет представлен обзор распространенных типов червячных передач, классов, стандартов, материалов и методов изготовления.

В этой статье будет представлен обзор распространенных типов червячных передач, классов, стандартов, материалов и методов изготовления.

Червячная передача

Червячные передачи можно разделить на два основных класса: червячные передачи с мелким шагом и червячные передачи с крупным шагом. Червячные передачи с мелким шагом отделены от червячных передач с крупным шагом по следующим причинам:

1) Червяки с мелким шагом и червячные передачи используются в основном для передачи движения, а не мощности. Прочность зуба, за исключением более крупного конца диапазона мелкого шага, редко является важным фактором; большее значение имеют долговечность и точность, так как они влияют на передачу равномерного углового движения.

2) Конструкции корпуса и методы смазки, как правило, сильно различаются для червячных передач с мелким шагом.

3) Поскольку червяки и червячные передачи с мелким шагом настолько малы, отклонение профиля и подшипники зубьев нельзя измерить с той же точностью, что и для червяков с крупным шагом.

4) Оборудование, обычно доступное для нарезания червячных передач с мелким шагом, имеет ограничения, которые ограничивают диаметр, диапазон шага, степень достижимой точности и тип получаемого зубчатого подшипника.

5) Особое внимание следует уделить насадке в закаленных червяках с мелким шагом и режущих инструментах для червячных передач.

6) Взаимозаменяемость и высокая производительность являются важными факторами в червячных передачах с мелким шагом; индивидуальная подгонка червяка к шестерне, как это часто практикуется с прецизионными червяками с крупным шагом, нецелесообразно в случае червячных передач с мелким шагом.

Американский стандарт проектирования червячных передач с мелким шагом (ANSI B6.9-1977)

Настоящий стандарт предназначен в качестве процедуры проектирования червяков с мелким шагом и червячных передач с осями, расположенными под прямым углом. Он охватывает цилиндрические червяки со спиральной резьбой и червячные шестерни с зубчатыми колесами для полностью сопряженных поверхностей зубьев. Он не распространяется на косозубые шестерни, используемые в качестве червячных передач.

Он не распространяется на косозубые шестерни, используемые в качестве червячных передач.

Червячные фрезы : Червячная фреза для изготовления зубчатого колеса является копией сопряженного червяка в отношении профиля зуба, количества витков и шага. Втулка отличается от червяка главным образом тем, что наружный диаметр втулки больше, что позволяет производить повторную заточку и обеспечивать нижний зазор в червячном механизме.

Шаги : Было установлено восемь стандартных осевых шагов для обеспечения адекватного охвата обычно требуемого диапазона шагов: 0,030, 0,040, 0,050, 0,065, 0,080, 0,100, 0,130 и 0,160 дюйма.

Осевой шаг используется в качестве основы для этого стандарта конструкции, потому что: 1) Осевой шаг определяет ход, который является основным размером при производстве и проверке червяков; 2) осевой шаг червяка равен окружному шагу шестерни в центральной плоскости; и 3) только один набор сменных шестерен или один главный кулачок хода требуется для данного шага, независимо от угла хода, на широко используемом червячном оборудовании.

Углы опережения : Для обеспечения адекватного охвата было установлено пятнадцать стандартных углов опережения: 0,5, 1, 1,5, 2, 3, 4, 5, 7, 9, 11, 14, 17, 21, 25 и 30 градусов.

Эта серия углов в плане была стандартизирована для: 1) Минимизации инструмента; 2) позволяют получить геометрическое подобие червяков с разным осевым шагом при сохранении одинакового угла подъема; и 3) принять во внимание распределение производства в червячных передачах с мелким шагом.

Например, большинство червяков с мелким шагом имеют одну или две резьбы. Это требует меньших приращений в нижней части ряда углов опережения. Для менее часто используемых номеров резьбы достаточно пропорционально больших приращений в верхней части ряда углов подъема.

Угол давления червяка : Угол давления 20 градусов был выбран в качестве стандарта для фрез и шлифовальных кругов, используемых для изготовления червяков в соответствии с настоящим стандартом, поскольку он позволяет избежать нежелательного подрезания независимо от угла подъема.

Таблица 1. Формулы для пропорций американских стандартных червяков и червячных передач с мелким шагом ANSI B6.9-1977

Все размеры указаны в дюймах, если не указано иное.

a Текущая практика червячных передач с мелким шагом не требует использования заготовок с горловиной. Это приводит к гораздо более простой заготовке, показанной на диаграмме, которая очень похожа на цилиндрическую или косозубую шестерню. Небольшая потеря контакта в результате использования заготовок без звеньев мало влияет на несущую способность мелкошаговых червячных передач. Иногда желательно использовать червячные фрезы для изготовления червячных передач, в которых необходимо строго контролировать соотношение размеров между наружным и делительным диаметрами. В таких случаях заготовку делают чуть больше D или на величину (обычно от 0,010 до 0,020) в зависимости от шага. Червячные шестерни с навершием будут иметь маленькое горлышко, которое является результатом зубофрезерной операции. Для всех намерений и целей горловина незначительна, и бланк, сделанный таким образом, не должен рассматриваться как горловой бланк.

Для всех намерений и целей горловина незначительна, и бланк, сделанный таким образом, не должен рассматриваться как горловой бланк.

b Эта формула обеспечивает достаточную длину для червяков с мелким шагом.

c Как указано в тексте на странице 2207, фактический угол давления будет немного больше из-за производственного процесса.

Хотя угол давления фрезы или шлифовального круга, используемого для производства червяка, составляет 20 градусов, нормальный угол давления, создаваемый червяком, на самом деле будет немного больше и будет варьироваться в зависимости от диаметра червяка, угла подъема и диаметра фрезы или шлифовальный круг. Метод расчета изменения угла давления приведен под заголовком Влияние метода производства на профиль червяка и угол давления .

Диапазон делительного диаметра червяков : Минимальный рекомендуемый диаметр шага червяка составляет 0,250 дюйма, а максимальный — 2000 дюймов.

Форма зубьев червячных и червячных передач : Форма червячной резьбы в нормальной плоскости определяется как форма, получаемая симметричным двойным коническим резцом или шлифовальным кругом, имеющим прямые элементы и угол прилегания 40 градусов.

Поскольку червяки и червячные передачи тесно связаны с методом их изготовления, невозможно четко указать форму зубьев червячной передачи, не ссылаясь на сопрягаемый червяк. По этой причине спецификации червяка должны включать способ изготовления и диаметр используемой фрезы или шлифовального круга. Точно так же для определения формы производящего инструмента информация о способе изготовления червячной резьбы должна быть предоставлена изготовителю, если инструменты должны быть спроектированы правильно.

Профиль червяка представляет собой кривую, которая отклоняется от прямой на различную величину в зависимости от диаметра червяка, угла подъема и диаметра фрезы или шлифовального круга. Метод расчета этого отклонения приведен в Стандарте. Под формой зуба червячной передачи понимается ее полное сопряжение с ответной резьбой червяка.

Под формой зуба червячной передачи понимается ее полное сопряжение с ответной резьбой червяка.

Влияние диаметра режущей кромки на профиль и угол давления червяков

Влияние метода производства на профиль червяка и угол давления

В червячных передачах зубчатый подшипник обычно используется в качестве средства оценки точности профиля зуба, поскольку прямые измерения профиля на червяках с мелким шагом или червячных передачах нецелесообразны. Согласно AGMA 370.01, Руководству по проектированию мелкошаговых зубчатых передач, минимальная 50-процентная начальная площадь контакта подходит для большинства мелкошаговых червячных передач, хотя в некоторых случаях, например, при значительных колебаниях нагрузки, более ограниченная начальная площадь контакта может быть желательным.

За исключением случаев, когда при изготовлении червяков используются однолезвийные токарные инструменты, концевые фрезы или фрезы специальной формы, угол давления и профиль, создаваемые фрезой, отличаются от таковых у самой фрезы. Величина этих различий зависит от нескольких факторов, а именно от диаметра и угла подъема червяка, толщины и глубины резьбы червяка, диаметра фрезы или шлифовального круга. На прилагаемой диаграмме показаны эффекты кривизны и угла давления, создаваемые в червяке резцами и шлифовальными кругами, а также то, как на степень изменения профиля червяка и угла давления влияет диаметр используемого режущего инструмента.

Величина этих различий зависит от нескольких факторов, а именно от диаметра и угла подъема червяка, толщины и глубины резьбы червяка, диаметра фрезы или шлифовального круга. На прилагаемой диаграмме показаны эффекты кривизны и угла давления, создаваемые в червяке резцами и шлифовальными кругами, а также то, как на степень изменения профиля червяка и угла давления влияет диаметр используемого режущего инструмента.

Материалы для червячной передачи

Червячная передача, особенно для силовой передачи, должна иметь стальные червяки и червячные передачи из фосфористой бронзы. Эта комбинация используется широко. Червяки должны быть закалены и отшлифованы, чтобы получить точность и гладкую поверхность.

Червячные передачи из фосфористой бронзы должны содержать от 10 до 12 процентов олова. S.A.E. бронза зубчатая фосфористая (№ 65) содержит 88-90 % меди, 10-12 % олова, 0,50 % свинца, 0,50 % цинка (но при максимальном суммарном содержании свинца, цинка и никеля 1,0 %), фосфора 0,10-0,30 % , алюминий 0,005%. S.A.E. бронза зубчатая фосфорно-никелевая (№ 65 + Ni) содержит 87 % меди, 11 % олова, 2 % никеля и 0,2 % фосфора.

S.A.E. бронза зубчатая фосфорно-никелевая (№ 65 + Ni) содержит 87 % меди, 11 % олова, 2 % никеля и 0,2 % фосфора.

Однозаходные червячные передачи

Отношение скорости червяка к скорости червячной передачи может быть от 1,5 и менее до 100 и более. Червячные передачи с высокими передаточными числами не очень эффективны в качестве передатчиков мощности; тем не менее, часто требуются как высокие, так и низкие коэффициенты. Поскольку передаточное отношение равно количеству зубьев червячной передачи, деленному на количество витков или «заходов» на червяке, для получения высокого передаточного числа используются однозаходные червяки. Как правило, соотношение 50 является максимально рекомендуемым для комбинации одного червяка и червячной передачи, хотя возможны соотношения до 100 и выше. Когда требуется высокое передаточное отношение, может быть предпочтительнее использовать в комбинации два комплекта червячной передачи многозаходного типа вместо одного комплекта однозаходного типа, чтобы получить такое же общее передаточное число и более высокое значение. комбинированная эффективность.

комбинированная эффективность.

Однозаходные червяки сравнительно неэффективны из-за влияния малого угла подъема; следовательно, однозаходные червяки не используются, когда основной целью является максимально эффективная передача мощности, но они могут использоваться либо тогда, когда необходимо большое снижение скорости с одним набором зубчатых передач, либо, возможно, как средство регулировки, особенно если «механическое преимущество» или самоблокировка являются важными факторами.

Многозаходные червячные передачи

Когда червячная передача предназначена в первую очередь для эффективной передачи мощности, угол опережения червяка должен быть настолько большим, насколько это согласуется с другими требованиями, и предпочтительно между 25 или 30 и 45 градусами. Это означает, что червь должен быть многопоточным. Чтобы получить заданное отношение, некоторое количество зубьев червячной передачи, деленное на некоторое количество витков червяка, должно равняться этому соотношению. Таким образом, если соотношение равно 6, могут использоваться следующие комбинации:

Таким образом, если соотношение равно 6, могут использоваться следующие комбинации:

Числители представляют количество зубьев червячной передачи, а знаменатели — количество витков червяка или «заходов». Количество зубьев червячной передачи не может быть точным кратным количеству витков на многозаходном червяке, чтобы получить действие «охотничьего зуба».

Количество витков или «заходов» на червяке : Количество витков на червяке обычно варьируется от одного до шести или восьми, в зависимости от передаточного отношения зубчатого зацепления. По мере увеличения передаточного отношения число червячных нитей, как правило, уменьшается. Однако в некоторых случаях большее из двух соотношений может также иметь большее количество потоков. Например, соотношение 6 1/5 будет иметь 5 потоков, тогда как соотношение 6 5/6 будет иметь 6 потоков. Всякий раз, когда отношение дробное, число витков на червяке равно знаменателю дробной части отношения.

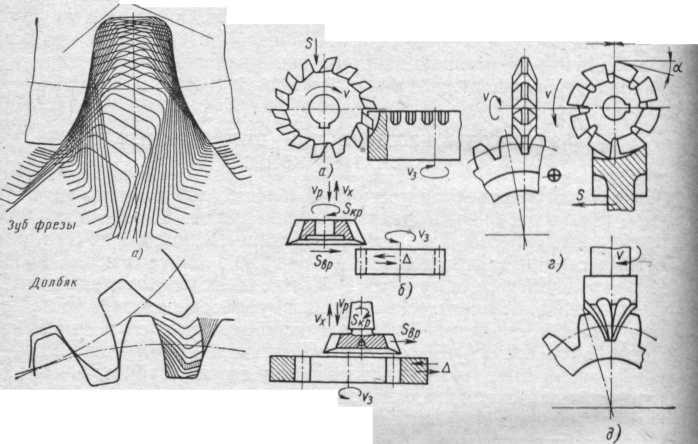

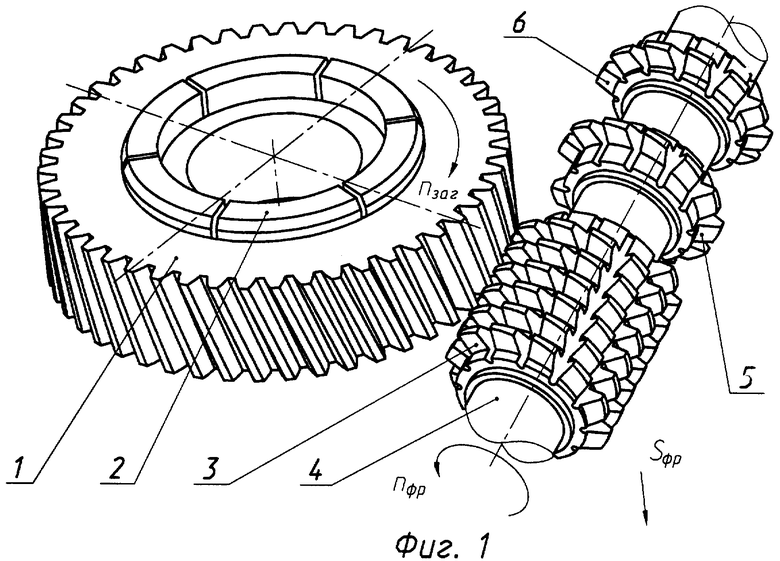

Нарезка червячной передачи

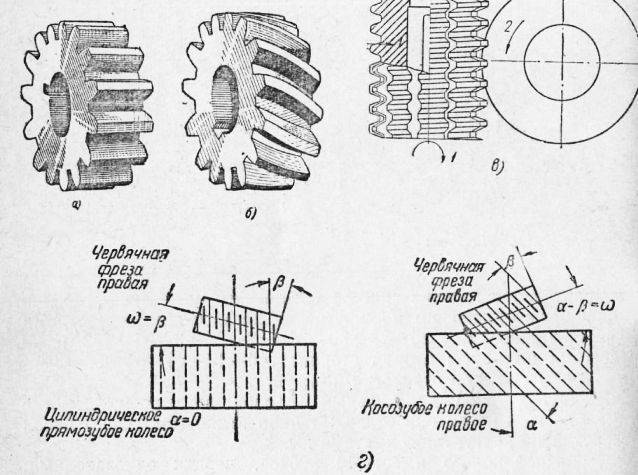

К станкам, используемым для нарезания червячных передач, относятся обычные фрезерные станки, зубофрезерные станки, предназначенные для нарезания цилиндрических, спиральных или червячных передач, а также специальные станки, предназначенные специально для нарезания червячных передач. Используются следующие общие методы: (1) резка с использованием прямой фрезы и радиального движения подачи между фрезой и заготовкой зубчатого колеса; (2) резание подачей фрезы по касательной к заготовке червячной передачи; и (3) резка путем подачи сужающейся фрезы по касательной. Метод нахлыста более медленный по сравнению с червячной фрезой, но он имеет два неоспоримых преимущества: во-первых, вместо дорогой фрезы можно использовать очень простой и недорогой фрез. Это имеет большое значение, когда количество червячных передач недостаточно велико для изготовления варочной поверхности. Во-вторых, с помощью метода фрезы можно производить червячные передачи с более точными зубьями, чем при использовании прямой фрезы. Конические фрезы специально приспособлены для нарезания червячных передач, которые должны зацепляться с червяками, имеющими большие углы наклона спирали; они также предпочтительнее для червячных передач, имеющих большую ширину поверхности пропорционально диаметру червяка. Зубья червячной передачи формируются более точно с помощью конической фрезы, чем с прямой фрезой, которой придается радиальное движение подачи.

Используются следующие общие методы: (1) резка с использованием прямой фрезы и радиального движения подачи между фрезой и заготовкой зубчатого колеса; (2) резание подачей фрезы по касательной к заготовке червячной передачи; и (3) резка путем подачи сужающейся фрезы по касательной. Метод нахлыста более медленный по сравнению с червячной фрезой, но он имеет два неоспоримых преимущества: во-первых, вместо дорогой фрезы можно использовать очень простой и недорогой фрез. Это имеет большое значение, когда количество червячных передач недостаточно велико для изготовления варочной поверхности. Во-вторых, с помощью метода фрезы можно производить червячные передачи с более точными зубьями, чем при использовании прямой фрезы. Конические фрезы специально приспособлены для нарезания червячных передач, которые должны зацепляться с червяками, имеющими большие углы наклона спирали; они также предпочтительнее для червячных передач, имеющих большую ширину поверхности пропорционально диаметру червяка. Зубья червячной передачи формируются более точно с помощью конической фрезы, чем с прямой фрезой, которой придается радиальное движение подачи.

Резюме

В этой статье представлен обзор распространенных типов червячных передач, классов, стандартов, материалов и методов изготовления. Узнайте больше о зубчатых передачах из Справочника по машинному оборудованию, 30-е издание, которое опубликовано и доступно в Industrial Press на Amazon.

Чтобы найти источники поставок червячных передач, посетите платформу поиска поставщиков Thomas, где вы можете найти потенциальные источники поставок для более чем 70 000 различных категорий продуктов и услуг.

Прочие шестерни Артикул

- Типы звездочек — руководство по покупке Томаса

- Все о прямозубых зубчатых колесах — что это такое и как они работают

- О сцеплениях — краткое руководство

- Понимание передач

- Все о конических зубчатых колесах — что это такое и как они работают

- Все о косозубых передачах — что это такое и как они работают

- Все о червячных передачах — что это такое и как они работают

- Все о реечных передачах — что это такое и как они работают

Другие статьи справочника по промышленным прессам

- Нарезание резьбы на токарных станках с ЧПУ

- О крепежных винтах и гайках — размеры и ключевые размеры

- СОЖ для механической обработки

- О накатывании резьбы: станки, материалы и процесс

- Рекомендации по конструкции пружины кручения

- Удлиняющие концевые пружины, типы

- О саморезах и саморезах

- Стандарты проектирования червячных передач, пропорции и материалы

- Напряжения, вызванные ударами

- Подпрограммы, макросы и параметрическое программирование для обработки с ЧПУ

- Варианты процесса литья под давлением и рекомендации по проектированию

- Шлифование резьбы для прецизионных инструментов и калибров

- Методы и весы для определения твердости металлов

- Свойства, составы и применение стандартных сталей

- Все о трубной и шланговой резьбе

- Системы с резьбой – типы, терминология и размеры

- Поверхностная закалка стали (цементация)

- Свойства материалов чугунных и стальных отливок

- Рекомендации по конструкции пружины кручения

Другие товары от Машины, инструменты и расходные материалы

Машины, инструменты и расходные материалы

Машины, инструменты и расходные материалы

Машины, инструменты и расходные материалы

Машины, инструменты и расходные материалы

Машины, инструменты и расходные материалы

Машины, инструменты и расходные материалы

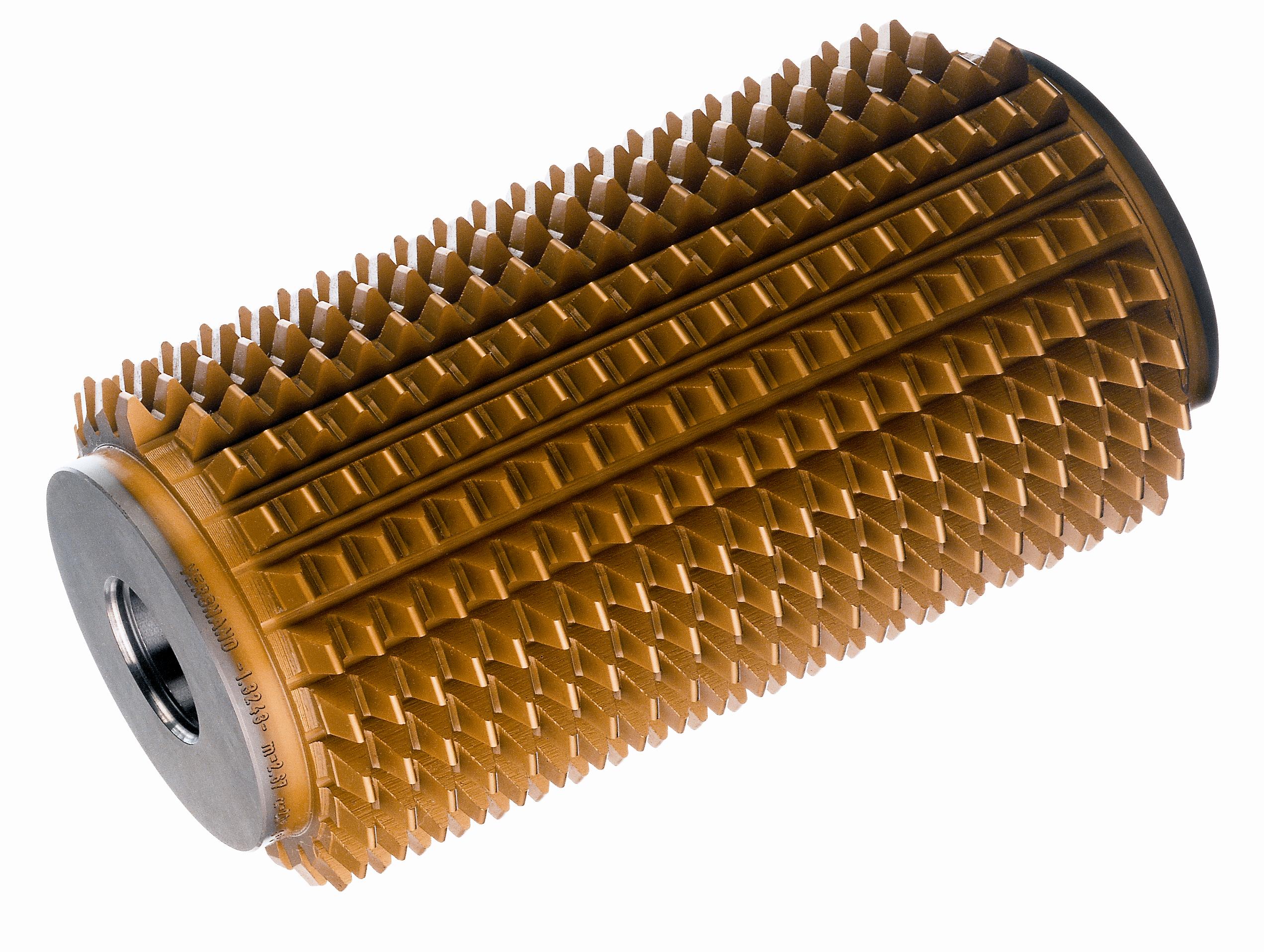

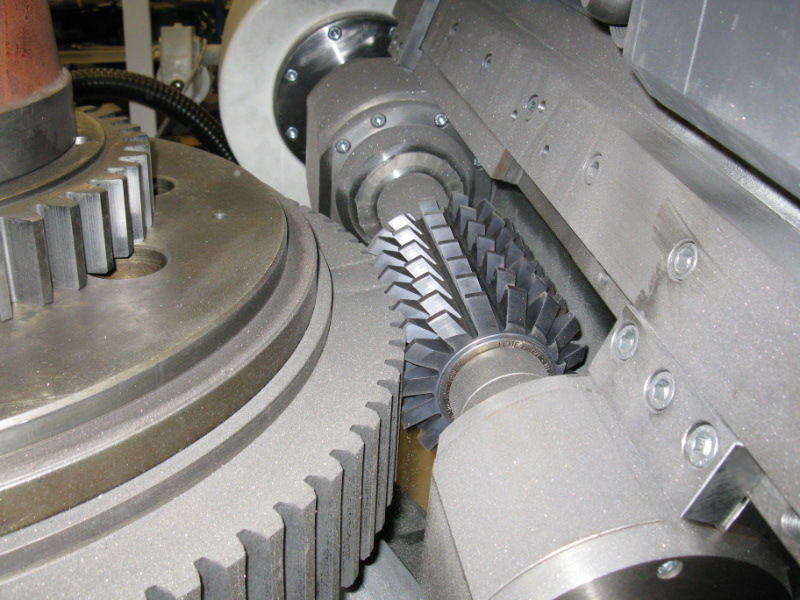

Фрезерование червячных передач с высокой производительностью, гибкостью и точностью

Компания Gleason разработала фрезерный станок для первого этапа цепочки фрезерования, закалки и шлифования при производстве червячных передач. Новая машина особенно подходит для операций, которые должны реагировать на широкий спектр требований клиентов, охватывающих широкий диапазон форм и размеров. Станок может работать как с инструментами из быстрорежущей стали, так и с твердосплавными инструментами.

Новая машина особенно подходит для операций, которые должны реагировать на широкий спектр требований клиентов, охватывающих широкий диапазон форм и размеров. Станок может работать как с инструментами из быстрорежущей стали, так и с твердосплавными инструментами.

Наш червячный фрезерный станок P 90 WM отличается высокой степенью гибкости в использовании и низкими инвестиционными затратами на инструменты. клиентам готовые изделия с постоянно меняющимися размерами и количествами. Червячные передачи используются во многих коробках передач в механических и станкостроительных изделиях, в медицинской и рентгеновской технике, а также в машиностроении и строительстве. К их ключевым преимуществам относятся зачастую высокий передаточное отношение, низкий уровень шума, высокий крутящий момент, который можно передавать и контролировать под нагрузкой, что присуще большинству конструкций и может быть важной характеристикой безопасности.

Измельчение – особенно эффективный производственный процесс

Для изготовления червяков используются различные методы производства в зависимости от требований и требуемого количества изделий. Хотя производство на токарных станках требует наименьших вложений, оно одновременно крайне неэкономично. Там, где качество не является такой проблемой, червяки также можно производить аналогично винтовой резьбе без нарезки, используя вместо этого процесс прокатки. Другие методы включают шлифовку и завихрение, хотя они требуют использования дорогостоящих инструментов, специально разработанных для соответствия геометрии рассматриваемой заготовки, а также сложных машинных технологий.

Хотя производство на токарных станках требует наименьших вложений, оно одновременно крайне неэкономично. Там, где качество не является такой проблемой, червяки также можно производить аналогично винтовой резьбе без нарезки, используя вместо этого процесс прокатки. Другие методы включают шлифовку и завихрение, хотя они требуют использования дорогостоящих инструментов, специально разработанных для соответствия геометрии рассматриваемой заготовки, а также сложных машинных технологий.

Наш станок P 90 WM, однако, полагается на особенно эффективный процесс измельчения в качестве первого этапа в производственной цепочке, включающей (мягкое) измельчение, закалку и шлифование. Особо точное фрезерование с припуском на шлифование всего 60 мкм сводит к минимуму время и затраты, необходимые для шлифования. Этот размер может достигать 2 мм при прокатке, что увеличивает время и стоимость процесса шлифования.

Гибкая концепция инструмента

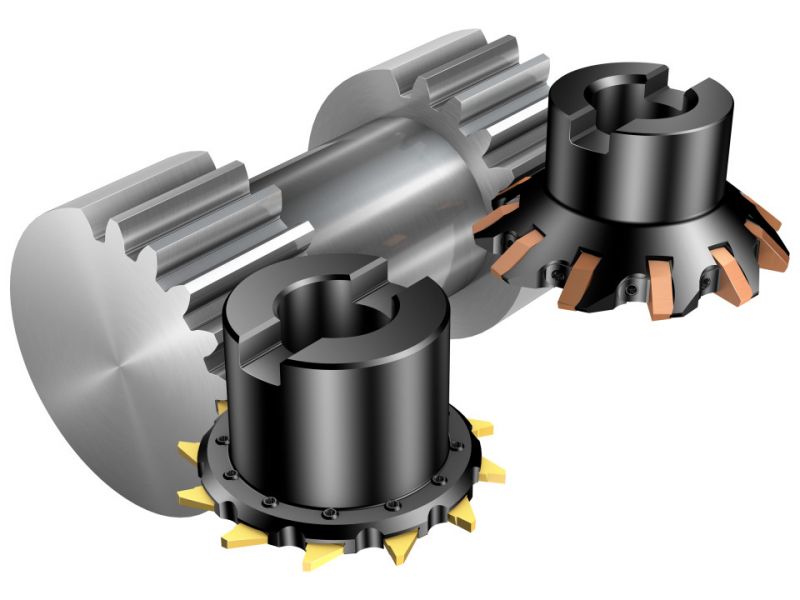

Наиболее важное преимущество фрезерования с помощью P 90 WM — это отличная гибкость инструмента в сочетании с низкими инвестиционными затратами. Недавно разработанная фрезерная головка предназначена для инструментов диаметром от 160 до 250 мм. Высокая мощность привода 18 кВт с соответствующим крутящим моментом позволяет использовать фрезы как из быстрорежущей стали, так и со сменными твердосплавными пластинами. Большой диапазон поворота головки позволяет изготавливать шнеки до 7 витков при максимальном модуле до 8 мм.

Недавно разработанная фрезерная головка предназначена для инструментов диаметром от 160 до 250 мм. Высокая мощность привода 18 кВт с соответствующим крутящим моментом позволяет использовать фрезы как из быстрорежущей стали, так и со сменными твердосплавными пластинами. Большой диапазон поворота головки позволяет изготавливать шнеки до 7 витков при максимальном модуле до 8 мм.

Червячная фрезерная головка оснащена высокопроизводительным приводом, который можно плавно регулировать в диапазоне от 100 до 500 об/мин (опционально 1000 об/мин). Рабочий шпиндель оснащен необслуживаемым прямым приводом, который достигает скорости до 3000 об/мин. Высокая степень точности этих приводов позволяет производить червяки классов качества до 6 по DIN 39.68. Максимальный внешний диаметр заготовок 90 мм.

Многочисленные дополнительные функции

Модель P 90 WM также оснащена многочисленными дополнительными функциями. Он управляется блоком управления Siemens последнего поколения с цветным плоским экраном.

..2,0

..2,0 .. 0,63

.. 0,63