Изготовления винтов: Изготовление винтов в ООО «КЕРН»

Содержание

Способ изготовления винтов

Авторы патента:

Давиденко Андрей Константинович (UA)

B23C3/16 — обработка рабочих поверхностей двойной кривизны

Изобретение относится к области машиностроения, изготовлению винтовых насосов. Способ включает использование фрезы с параметрами по ранее выполненным расчетам, установку ее на станок под углом к оси вращения заготовки с межосевым расстоянием между ними и обработку заготовки. Для повышения точности перед обработкой проверяют форму контура зубьев фрезы по точкам поперечного сечения, затем проводят компьютерную обработку контурных данных и с учетом полученных данных корректируют угол установки фрезы и/или межосевое расстояние между фрезой и заготовкой. 2 ил.

Изобретение относится к машиностроению и может быть реализовано в насосостроении, а именно в винтовых насосах, обеспечивающих высокий КПД при непрерывном и равномерном перекачивании жидкости.

Существуют различные способы изготовления винтов для одно, двух-, трех- и т. д. винтовых насосов. Но все они сводятся к получению канавки на заготовке. Для проведения указанной операции необходимо рассчитать и изготовить режущий инструмент.

д. винтовых насосов. Но все они сводятся к получению канавки на заготовке. Для проведения указанной операции необходимо рассчитать и изготовить режущий инструмент.

Известен [1] способ, по которому на каждый вид винтов отдельно рассчитывается инструмент. При обработке винтов для их точного изготовления используются табличные данные. Такие методы нарезания малопроизводительны, и точность нарезания во многом зависит от квалификации и опыта рабочего. Для нарезания винтов с герметичным зацеплением наиболее широко используется фрезерование дисковыми профильными фрезами. При этом фрезы ведомого и ведущего винтов по своей форме разные, а значит и расчет профиля разный.

Известно [2], что требования к изготовлению чистовых фрез высокие и выполняются с допуском +0,04 мм при осевом и радиальном биении их не более 0,02 мм. Так как чистовые фрезы затылованы, то получают требуемые размеры только после изготовления, и при переточке эти фрезы будут давать некоторое искажение обрабатываемого профиля. Только опытным путем, т.е. изготовлением винтов такой переточенной фрезой и соответствующим испытанием на стенде, можно оценить допустимые пределы переточки. Опыт изготовления насосов показывает, что чистовая фреза может без переточки обработать 15-20 винтов. При переточке допускается уменьшение номинального диаметра фрезы до 0,4 мм. Для дальнейшей обработки винта фреза непригодна. Кроме того, для изготовления винтов существуют таблицы с рядами диаметров фрез, которые строго соответствуют диаметрам обрабатываемых заготовок. Это ограничивает применение режущих инструментов для изготовления винтов других диаметров.

Только опытным путем, т.е. изготовлением винтов такой переточенной фрезой и соответствующим испытанием на стенде, можно оценить допустимые пределы переточки. Опыт изготовления насосов показывает, что чистовая фреза может без переточки обработать 15-20 винтов. При переточке допускается уменьшение номинального диаметра фрезы до 0,4 мм. Для дальнейшей обработки винта фреза непригодна. Кроме того, для изготовления винтов существуют таблицы с рядами диаметров фрез, которые строго соответствуют диаметрам обрабатываемых заготовок. Это ограничивает применение режущих инструментов для изготовления винтов других диаметров.

Для устранения указанных недостатков в основу предлагаемого способа изготовления винтов поставлена задача использовать рабочую фрезу для обработки винта путем коррекции угла установки фрезы и/или межцентрового расстояния.

Для решения указанной задачи заявляемый способ изготовления винтов, так же как и известный, включает использование фрезы с параметрами по ранее выполненным расчетам, установку ее на станок под углом к оси вращения заготовки с межосевым расстоянием между ними и обработку заготовки.

Согласно изобретению перед обработкой проверяют форму контура зубьев фрезы по точкам поперечного сечения, затем проводят компьютерную обработку контурных данных и с учетом полученных данных корректируют угол установки фрезы и/или межосевое расстояние между фрезой и заготовкой.

Отличительные признаки имеют ряд положительных качеств, которые влияют на технический результат:

— перед обработкой проверяют форму контура зубьев фрезы по точкам поперечного сечения. Это позволяет определить координаты необходимых точек. Причем съем точек проводится в поперечном сечении. Выполнение такого условия позволяет представить реальную картину формы контура зуба. При этом чем больше будет сечений, тем больше точек, тем точнее результат,

— по полученным точкам проводят компьютерную обработку контурных данных, используя полученные данные безошибочно определяют отклонения формы зуба рабочей фрезы от не работавшей расчетной;

— с учетом полученных параметров корректируют угол установки фрезы и межцентровое расстояние. Это позволяет проводить четкую корректировку фрезы по отношению к оси вращения заготовки, как по углу установки фрезы так и по расстоянию между ними. Если корректируют один из указанных параметров, то есть: или угол установки или межцентровое расстояние, то это позволяет сэкономить время на переналадку или переустановку инструмента в одной позиции.

Это позволяет проводить четкую корректировку фрезы по отношению к оси вращения заготовки, как по углу установки фрезы так и по расстоянию между ними. Если корректируют один из указанных параметров, то есть: или угол установки или межцентровое расстояние, то это позволяет сэкономить время на переналадку или переустановку инструмента в одной позиции.

Перечисленные отличительные признаки состоят в причинно-следственной связи с получаемым результатом и позволяют на высоком техническом уровне изготовлять винты улучшенного качества. Достижение высокой точности при изготовлении винтов с герметичным зацеплением без использования ЭВМ невозможно.

Данное изобретение позволяет использовать фрезу с отклоненными параметрами по радиусу и профилю зуба без доработки фрезы.

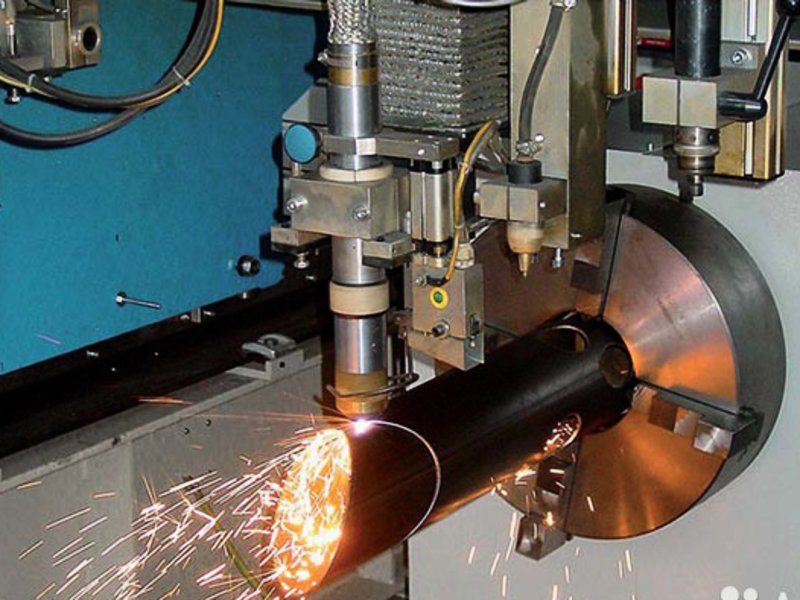

Сущность изобретения поясняется чертежами. На фиг.1 схематически показана установка детали и фрезы. Нa фиг.2 схематически показана установка детали и фрезы по направлению А

Предлагаемый способ изготовления винтов заключается в использовании фрезы 1 с параметрами по ранее выполненным расчетам, установке ее на станок 2 под углом к оси вращения заготовки 3 с межцентровым расстоянием Т между ними, обработке заготовки 3 и в проверке формы контура зубьев фрезы 1 по точкам поперечного сечения. Затем проводят компьютерную обработку контурных данных и с учетом полученных параметров проводят коррекцию угла и расстояния Т между осью заготовки и осью фрезы или одного из указанных параметров или Т. Заготовка 3 крепится на станке 2.

Затем проводят компьютерную обработку контурных данных и с учетом полученных параметров проводят коррекцию угла и расстояния Т между осью заготовки и осью фрезы или одного из указанных параметров или Т. Заготовка 3 крепится на станке 2.

Способ выполняется следующим образом.

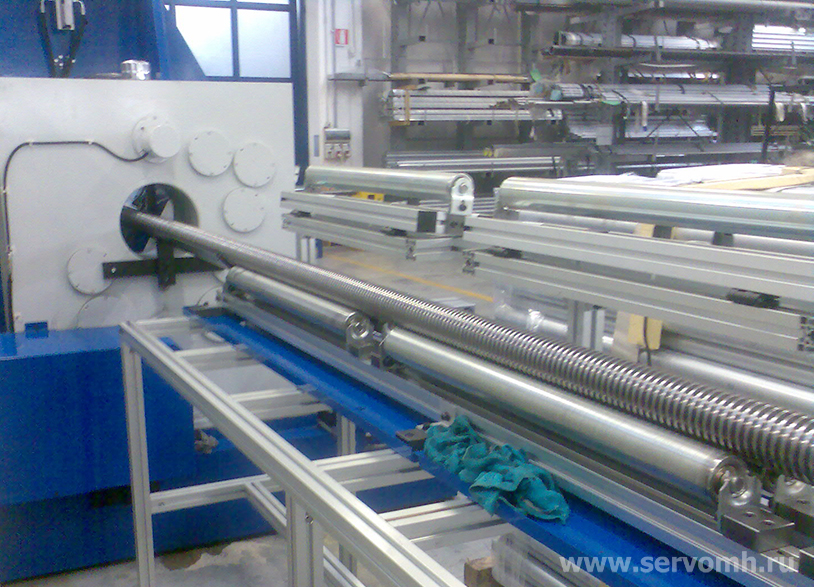

Изготовляли фрезу 2 с параметрами по ранее выполненным расчетам, диаметром 115 мм для нарезания ведущего и ведомого винтов. Как для черновой, так и для чистовой обработки винтов был выбран универсальный фрезерный станок, отличающийся большой точностью и имеющий хорошо пригнанный без люфтов стол и заднюю бабку. Для получения требуемой точности винтовых поверхностей проводили подготовку станка. На него устанавливали заготовку длиной 700 мм и диаметром 55 мм из стали 45 с последующим креплением ее. Заготовке придавали вращательное и поступательное движение одновременно. Так же на станок устанавливали фрезу диаметром 95 мм для изготовления ведущего винта. Установку фрезы проводили с учетом расчетных данных под углом =48,035 к оси вращения заготовки с межосевым расстоянием Т между ними. Далее обрабатывали заготовку. После десяти нарезанных ведущих винтов проводили проверку формы контура зубьев фрезы по точкам поперечного сечения. Затем проводили компьютерную обработку контурных данных и с учетом полученных параметров сравнивали с первоначальными. Изменения параметров не наблюдалось, а значит контур фрезы не нарушен. Далее обработали шесть заготовок и провели проверку формы контура зубьев фрезы. Параметры совпали с расчетными. После последующих четырех обработанных заготовок полученные результаты несколько отличались от расчетных. Это значит, что контур зубьев фрезы нарушен. Откорректировали фрезу. Диаметр фрезы уменьшился и составлял 92,5 мм. Для дальнейшего использования фрезу устанавливали, изменяя угол до 47,954, а межосевое расстояние до 59,75 мм. Изготовив один винт, выполнили его замеры. Они совпадали с ранее изготовленными винтами.

Установку фрезы проводили с учетом расчетных данных под углом =48,035 к оси вращения заготовки с межосевым расстоянием Т между ними. Далее обрабатывали заготовку. После десяти нарезанных ведущих винтов проводили проверку формы контура зубьев фрезы по точкам поперечного сечения. Затем проводили компьютерную обработку контурных данных и с учетом полученных параметров сравнивали с первоначальными. Изменения параметров не наблюдалось, а значит контур фрезы не нарушен. Далее обработали шесть заготовок и провели проверку формы контура зубьев фрезы. Параметры совпали с расчетными. После последующих четырех обработанных заготовок полученные результаты несколько отличались от расчетных. Это значит, что контур зубьев фрезы нарушен. Откорректировали фрезу. Диаметр фрезы уменьшился и составлял 92,5 мм. Для дальнейшего использования фрезу устанавливали, изменяя угол до 47,954, а межосевое расстояние до 59,75 мм. Изготовив один винт, выполнили его замеры. Они совпадали с ранее изготовленными винтами.

Также изготовили винт с изменением угла , после чего провели замеры. Полученные размеры винтов также находились в поле жестких допусков.

Правильность компьютерной обработки контурных данных фрезы испытали и на заготовке меньшего диаметра Для этого понадобилась заготовка диаметром 33 мм, на которой нарезали витки с изменением угла и межосевого расстояния Т между заготовкой и фрезой.

Техническое решение подтвердило изготовление указанным способом ведомых валов диаметром 33 мм с последующей их сборкой с ведущими валами диаметром 55 мм в разном сочетании по настоящему способу изготовления. Сборку ведущих и ведомых винтов выполняли без подгонок. В работе винты показали плавность хода, без заеданий и остановок. Следов заедания во впадинах и сколов на выступах ведущих и ведомых винтов не выявили. Такую же картину наблюдали при сборке ведущих винтов диаметром 45 мм и ведомых валов диаметром 27 мм.

Данный способ изготовления винтов позволяет уйти от стандарта выбора диаметров фрез. Это очень важно — фрезой одного диаметра нарезать винты с более широким диапазоном диаметров.

Указанный заявляемый способ дает возможность расширить использование нарезного инструмента в изготовлении высокопроизводительных с большим КПД винтовых насосов. Заявляемый способ является новым, технически выполним и полезен.

Источники информации

1 Балденко Д.Ф. Винтовые насосы, М., Машиностроение, 1982 г., стр.142.

2. Жмудь А.Е. Винтовые насосы, М-Л., Машгиз, 1963 г., стр. 150 — прототип.

Формула изобретения

Способ изготовления винтов, включающий использование фрезы с параметрами по ранее выполненным расчетам, установку ее на станок под углом к оси вращения заготовки с межосевым расстоянием между ними и обработку заготовки, отличающийся тем, что перед обработкой проверяют форму контура зубьев фрезы по точкам поперечного сечения, затем проводят компьютерную обработку контурных данных и с учетом полученных данных корректируют угол установки фрезы и/или межосевое расстояние между фрезой и заготовкой.

РИСУНКИ

Рисунок 1, Рисунок 2

Похожие патенты:

Способ обработки фасонных вогнутых поверхностей с изменяющимся профилем // 2208502

Изобретение относится к области машиностроения, изготовлению штампов и пресс-форм

Способ обработки сферической поверхности детали // 2170649

Изобретение относится к области обработки металлов резанием

Способ обработки поверхности второго порядка и устройство для его осуществления // 2170161

Способ обработки деталей с криволинейными поверхностями // 2169643

Изобретение относится к механической обработке материалов, изготовлению деталей на станках с ЧПУ

Устройство для обработки криволинейных канавок // 2077971

Изобретение относится к машиностроению и может быть использовано при обработке канавок на сферических поверхностях, широко используемых при передаче сложных движений с использованием шарниров, а также в шаровых соединениях для смазки сопряженных сферических поверхностей

Устройство для обработки циклоидальных поверхностей // 2066255

Изобретение относится к машиностроению и может быть применено при производстве роторно-поршневых двигателей, гидромоторов, компрессоров и кулачков

Способ обработки резанием // 2061586

Изобретение относится к способам механической обработки и может быть использовано при обработке заготовок с плоскими или криволинейными поверхностями

Способ обработки сложных поверхностей деталей // 2050228

Способ обработки сложных поверхностей деталей // 2023547

Изобретение относится к механической обработке материалов и может быть использовано при изготовлении деталей с линейчатыми поверхностями на станках с ЧПУ

Устройство для нарезания замкнутых криволинейных канавок на сферической поверхности деталей // 1808514

Способ обработки сложных поверхностей // 2243864

Изобретение относится к области механической обработки, обработке сотовых наполнителей на пятикоординатных станках с ЧПУ

Способ изготовления винтов с контролем формы режущих кромок инструмента // 2293625

Изобретение относится к области машиностроения, к изготовлению рабочих винтов винтовых компрессоров и насосов

Способ винтового чернового фрезерования фасонных поверхностей // 2344023

Изобретение относится к машиностроению и может быть использовано для черновой обработки сложнопрофильных фасонных поверхностей

Способ обработки детали // 2351441

Изобретение относится к технологии машиностроения, а именно к обработке деталей, имеющих криволинейные участки поверхности, расположенные в труднодоступных, полузакрытых местах (детали с каналами, пазами и т. д.) и требующие для их обработки применения многокоординатных фрезерных станков или обрабатывающих центров (четыре, пять или шесть и более одновременно управляемых осей), например пера лопаток моноколес газотурбинных двигателей и установок, пресс-форм и т.д

д.) и требующие для их обработки применения многокоординатных фрезерных станков или обрабатывающих центров (четыре, пять или шесть и более одновременно управляемых осей), например пера лопаток моноколес газотурбинных двигателей и установок, пресс-форм и т.д

Угловой патрубок, выполненный обработкой резанием, и способ изготовления такого углового патрубка // 2533569

Группа изобретений относится к машиностроению и может быть использована при изготовлении металлических патрубков для трубопроводов. Способ изготовления патрубка включает выполнение предварительного отверстия в заготовке путем черновой резки заготовки с двух направлений вращающимся режущим инструментом, причем указанное отверстие имеет неполный съем припуска на поверхности отверстия со стороны, соответствующей внутренней стороне гиба углового патрубка как готового изделия. Осуществляют чистовую обработку по диаметру внутренней поверхности предварительного отверстия с одной торцевой стороны посредством дисковой фрезы с дугообразной режущей кромкой и наружным диаметром меньше диаметра обработанного начисто отверстия, и чистовую обработку по диаметру внутренней поверхности указанного отверстия с другой торцевой стороны путем введения в него дисковой фрезы с другой торцевой стороны и ее кругового перемещения вдоль поверхности отверстия, подлежащей чистовой обработке, в процессе вращения дисковой фрезы. Приведены варианты конструктивного выполнения угловых патрубков, полученных указанным способом. Обеспечивается изготовление патрубка, плавно изогнутого вдоль оси и не имеющего ненужной толщины. 3 н. и 10 з.п. ф-лы, 13 ил.

Приведены варианты конструктивного выполнения угловых патрубков, полученных указанным способом. Обеспечивается изготовление патрубка, плавно изогнутого вдоль оси и не имеющего ненужной толщины. 3 н. и 10 з.п. ф-лы, 13 ил.

Изготовление винтов на заказ — крепеж по низким ценам в Москве

Уточнить наличие у менеджера

Описание: вид крепежного изделия, применяемый для соединения различных элементов

Виды:

- крепежные

- установочные

Материалы:

- легированная сталь

- холодостойкая

- теплоустойчивая

- нержавеющая

- жаропрочная

- алюминий

- медь

- латунь

Виды

Ходовые винты

Винты большого диаметра

Нестандартные винты

Винт подъема

Червячные винты

По назначению

Винт для профилегиба

Винт для трубогиба

Винт для колки дров

Винт для ЧПУ

Винт для пресса

Винты для токарного станка

| Конструкционные нелегированные стали | ст. 08 08 | ст.3 | ст.А12 | ст.20 | ст.35 | ст.45 | |

| Конструкционные легированные стали | ст. 40Х | ст. 09Г2С | ст. 30ХГСА | ст.30ХМА | ст.20ХН3А | ||

| Коррозионно-стойкие | ст.20Х13 | ст.14Х17Н2 | ст.08Х18Н10Т | ст.12Х18Н10Т | ст.10Х17Н13М2Т | ||

| Жаропрочные и жаростойкие стали | ст.25Х1МФ | ст. 25Х2М1Ф | ст.20Х1М1Ф1ТР | ст.45Х14Н14В2М | ст.10Х11Н23Т3МР | ст.13Х11Н2В2МФ | |

| Цветные сплавы | алюминиевые | АМг5 | Д16Т | ||||

| латунные | ЛС59-1 | Л63 | |||||

Этапы производства

Получение или разработка ТЗ

Мы получаем от Вас техническое задание или помогаем с его разработкой

Компьютерное моделирование

Применение современных технологий для получения 3D модели требуемого изделия

Изготовление

Непосредственно производство, обработка деталей на станках и вручную

Поставка

Упаковка и доставка готовой партии или штучного изделия на Ваш объект

Способы производства

Гибка металла

Вальцовка металла

Отрезка заготовок

Сварочные работы

Лазерная резка металла

Шлифовка металла

Слесарные работы

Токарно-фрезерные работы

Собственное производство

Мы изготавливаем детали на своем промышленном предприятии, не обращаясь к третьим лицам

Оптимальные цены

Наша ценовая политика удивит даже самого придирчивого клиента

Сервис

Мы отвечаем за качество наших изделий

Всегда на связи

Наши менеджеры ответят Вам в самые короткие сроки

Для заказа и консультации

Отдел продаж (Москва)

+7(499)390-03-33

По России (бесплатно)

8(800)444-11-31

или оставьте заявку

Опишите изделие

Контакты для связи

*Обязательные поля

Фото работ

Материалы, применяемые для изготовления болтов, винтов, шпилек, гаек и шайб

Материалы, применяемые для изготовления болтов, винтов, шпилек, гаек и шайб

УГЛЕРОДИСТАЯ СТАЛЬ

Согласно требований ДСТУ ISO 898-1:2003, для изготовления болтов, винтов, шпилек применяются следующие марки сталей:

|

Класс прочности

|

Материал и обработка

|

Граничный химический состав

(контрольный анализ), %

|

Температура отпуска, 0С, min

| ||||

|

углерод (С)

|

фосфор (P)

|

сера (S)

|

бор (B)

| ||||

|

min

|

max

|

max

|

max

|

max

| |||

|

3.

|

Углеродистая сталь1

|

—

|

0,20

|

0,05

|

0,06

|

0,003

|

—

|

|

4.6

|

—

|

0,55

|

0,05

|

0,06

|

0,003

|

—

| |

|

4.

| |||||||

|

5.6

|

0,13

|

0,55

|

0,05

|

0,06

|

0,003

|

—

| |

|

5.8

|

—

|

0,55

|

0,05

|

0,06

|

0,003

|

—

| |

|

6.

| |||||||

|

8.8

|

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

|

0,15

|

0,40

|

0,035

|

0,035

|

0,003

|

425

|

|

Углеродистая сталь закаленная и отпущенная

|

0,25

|

0,55

|

0,035

|

0,035

|

425

| ||

|

9.

|

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

|

0,15

|

0,35

|

0,035

|

0,035

|

0,003

|

425

|

|

Углеродистая сталь закаленная и отпущенная

|

0,25

|

0,55

|

0,035

|

0,035

| |||

|

10.9

|

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

|

0,15

|

0,35

|

0,035

|

0,035

|

0,003

|

340

|

|

10.

|

Углеродистая сталь закаленная и отпущенная

|

0,25

|

0,55

|

0,035

|

0,035

|

0,003

|

425

|

|

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

|

0,20

|

0,55

|

0,035

|

0,035

| |||

|

Легированная сталь2 закаленная и отпущенная

|

0,20

|

0,55

|

0,035

|

|

|

| |

|

12.

|

Легированная сталь закаленная и отпущенная

|

0,28

|

0,55

|

0,035

|

0,035

|

0,003

|

380

|

1 Сталь углеродистая — сплав железа (Fe) с углеродом (С). Различают низкоуглеродистую (С≤0,25%), среднеуглеродистую (0,25%<С≤0,55%) и высокоуглеродистую сталь (С>0,55%).

2 Сталь легированная — углеродистая в сталь, в химический состав которой введены дополнительные элементы (легирующие добавки). Различают стали низколегированные (содержание легирующих элементов до 2÷4%), среднелегированные (4÷11%) и высоколегированные (свыше 11%). К легирующим элементам не относят углерод и неизбежные примеси.

Согласно требований ДСТУ ISO 898-2:2004, для изготовления гаек применяются следующие марки сталей:

|

Класс прочности

|

Ограничение по химическому составу (контрольный анализ), %

| ||||

|

углерод

|

марганец

|

фосфор

|

сера

| ||

|

max

|

min

|

max

|

max

| ||

|

4; 5; 6

|

—

|

0,50

|

—

|

0,060

|

0,150

|

|

8; 9

|

04

|

0,58

|

0,25

|

0,060

|

0,150

|

|

10

|

05

|

0,58

|

0,30

|

0,048

|

0,058

|

|

12

|

—

|

0,58

|

0,45

|

0,048

|

0,058

|

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие марки сталей:

|

Вид

|

Марка

|

Обозначение стандарта

|

Условное обозначение марки (группы)

|

|

Углеродистые стали

|

08, 08кп

10, 10кп

|

ГОСТ 1050-88

|

01

|

|

Ст3

Ст3 кп

|

ГОСТ 380-94

|

02

| |

|

15

|

ГОСТ 1050-88

|

03

| |

|

20

|

04

| ||

|

35

|

05

| ||

|

45

|

06

| ||

|

Легированные стали

|

40Х

|

ГОСТ 4543-71

|

11

|

КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ1

Согласно требований ДСТУ ISO 3506-1:2006 болты, винты, шпильки и гайки изготавливаются из следующих марок нержавеющей стали:

|

Класс

|

Марка

|

Ограничение по химическому составу, %

| ||||||||

|

C

|

Si

|

Mn

|

P

|

S

|

Cr

|

Mo

|

Ni

|

Cu

| ||

|

Аустенитный2

|

А1

|

0,12

|

1,00

|

6,50

|

0,20

|

0,15÷0,35

|

16,00÷19,00

|

0,70

|

5,00÷10,00

|

1,75÷2,25

|

|

А23

|

0,10

|

1,00

|

2,00

|

0,05

|

0,03

|

15,00÷20,00

|

—

|

8,00÷19,00

|

4,00

| |

|

А3

|

0,08

|

1,00

|

2,00

|

0,045

|

0,03

|

17,00÷19,00

|

—

|

9,00÷12,00

|

1,00

| |

|

А44

|

0,08

|

1,00

|

2,00

|

0,045

|

0,03

|

16,00÷18,50

|

2,00÷3,00

|

10,00÷15,00

|

1,00

| |

|

А5

|

0,08

|

1,00

|

2,00

|

0,045

|

0,03

|

16,00÷18,50

|

2,00÷3,00

|

10,50÷14,00

|

1,00

| |

|

Мартенситный

|

С1

|

0,09÷0,15

|

1,00

|

1,00

|

0,05

|

0,03

|

11,50÷14,00

|

—

|

1,00

|

—

|

|

С3

|

0,17÷0,25

|

1,00

|

1,00

|

0,04

|

0,03

|

16,00÷18,00

|

—

|

1,50÷2,50

|

—

| |

|

С4

|

0,08÷0,15

|

1,00

|

1,50

|

0,06

|

0,15÷0,35

|

12,00÷14,00

|

0,60

|

1,00

|

—

| |

|

Ферритный

|

F1

|

0,12

|

1,00

|

1,00

|

0,04

|

0,03

|

15,00÷18,00

|

—

|

1,00

|

—

|

1 Коррозионно-стойкая сталь — высоколегированная сталь. Основные легирующие элементы – хром (Cr) и никель (Ni). Для того, чтобы сталь была «нержавеющей» содержание хрома должно быть более 13%.

Основные легирующие элементы – хром (Cr) и никель (Ni). Для того, чтобы сталь была «нержавеющей» содержание хрома должно быть более 13%.

2 Аустенитная сталь — сталь с основными составляющими 15-20% хрома и 5-19% никеля, который увеличивает сопротивление коррозии. Не может быть закалена и, как правило, не магнитная. Она хорошо подвергается тепловой обработке и сварке. Обозначается начальной буквой A. Именно аустенитная группа сталей наиболее широко используется в промышленности и в производстве крепёжных изделий.

3 A2 — нетоксичная, незакаливаемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Крепеж и изделия из стали A2 не подходят для использования в бескислородных кислотах и средах с содержанием хлоридов, в частности в плавательных бассейнах и морской воде. Пригодна для температур вплоть до -200 0C.

4 A4 — похожа на стали A2, но с добавлением 2-3% молибдена, что значительно увеличивает её антикоррозионные свойства. Сталь этой марки предназначена для использования в кипящей серной кислоте, а также в определенной степени она годится для использования в среде с содержанием хлоридов. Крепеж и такелажные изделия из A4 рекомендуются для использования в судостроении. Пригодна для температур вплоть до -60 0C.

Сталь этой марки предназначена для использования в кипящей серной кислоте, а также в определенной степени она годится для использования в среде с содержанием хлоридов. Крепеж и такелажные изделия из A4 рекомендуются для использования в судостроении. Пригодна для температур вплоть до -60 0C.

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие марки сталей:

|

Вид

|

Марка

|

Обозначение стандарта

|

Условное обозначение марки (группы)

|

|

Коррозионно-стойкие стали

|

12Х18Н10Т

|

ГОСТ 5632-72

|

21

|

|

20Х13

|

22

|

СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ

Сплавы цветных металлов применяют для изготовления деталей, работающих в условиях агрессивной среды, подвергающихся трению, требующих большой теплопроводности, электропроводности и уменьшенной массы.

Согласно требований ГОСТ 1759.0-87 болты, винты, шпильки и гайки изготавливаются из следующих марок сплавов цветных металлов:

|

Условное обозначение

|

Марка материала или сплава

|

Обозначение стандарта

|

|

31

|

АМг5П

АМг5

|

ГОСТ 4784-74

|

|

32

|

Латунь1 Л63

Латунь ЛС59-1

|

ГОСТ 15527-70

ГОСТ 12920-67

|

| 33 |

Латунь Л63 антимагнитная

Латунь ЛС59-1 антимагнитная

| |

|

34

|

Бронза2 Бр.

|

ГОСТ 18175-78

|

|

35

|

Д1,

Д1П,

Д16,

Д16П

|

ГОСТ 4784-74

|

1Латунь — сплав меди (Cu) c цинком (Zn).

2Бронза — сплав меди (Cu) c оловом (Sn) или другими легирующими элементами за исключением цинка (Zn) и никеля (Ni), в этом случае получают латунь и мельхиор соответственно.

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие цветные металлы и сплавы:

|

Вид

|

Марка

|

Обозначение стандарта

|

Условное обозначение марки (группы)

|

|

Латуни

|

Л63

|

ГОСТ 15527-70

|

32

|

|

ЛС59-1

| |||

|

Л63 антимагнитная

|

33

| ||

|

Бронза

|

Бр.

|

ГОСТ 18175-78

|

34

|

|

Медь

|

М3

|

ГОСТ 859-78

|

38

|

|

Алюминиевые сплавы

|

Амг5

|

ГОСТ 4784-97

|

31

|

|

Д1

|

35

| ||

|

АД1

|

37

|

\r\n

Согласно требований ДСТУ ISO 898-1:2003, для изготовления болтов, винтов, шпилек применяются следующие марки сталей. ..

..

«,

«IsSeoText»: false,

«Ordinal»: 7,

«Articles_attachments»: [],

«ArticlesBindings»: [

{

«Article»: 134,

«Ordinal»: 6,

«Bind_url»: «/ru/articles»,

«VerticalAlignment»: 2,

«HorizontalAlignment»: 2

}

]

},

«IsOK»: true,

«StatusCode»: 200

};

Материалы для изготовления винтов.

Винты изготавливаются из сталей марок ст.4; ст.5; сталь 35. 40. 45. Эти материалы могут применяться нормализованными или улучшенными. При необходимости можно применять стали У10; 65Г; 40Х; 40ХН с объемной или поверхностной закалкой.

Определение формы и размеров винта.

Сконструировать деталь значит установить её форму и размеры.

Определение формы винта.

По структурной схеме (а в данных заданиях и по эскизу типовой конструкции) можно представить, какой формы должен быть винт и выполнить его эскиз.

Пример:определение формы винта домкрата. Очевидно, что основной

элемент конструкции винта 1 (рис 3.7 и 4.1.а) – стержень с резьбой. В верхней части этого стержня должна быть головка с поперечным отверстием, в которое свободно вставляется рукоятка 5.

На головку винта 1 опирается чашка 4. Во время работы домкрата винт вращается, а чашка нет. Чтобы чашка не соскочила с винта, из головки должна выступать ось для неё. Эскиз винта – рис. 5.1.

Обратите внимание: для того чтобы выполнить такой эскиз, нужны лишь соотношения размеров деталей: один больше, а другой должен быть меньше диаметра d резьбовой части стержня винта.

5.2.2. Некоторые особенности конструкций винтов, задаваемых для разработки механизмов

Задания № 1 и № 4.

Винт должен вращаться в неподвижной чашке и при этом давить на деталь через неё (рис. 3.1 и 3.4). А при хранении чашка не должна соскакивать с винта. Поэтому конструкцию решают подобно рис. 5.2 или 5.3.

5.2 или 5.3.

Диаметр dоп должен свободно проходить через гайку, т.е. он должен быть меньше внутреннего диаметра резьбы на 0,5-1мм.

Чтобы не создавать напряжений изгиба в стержне винта, торец А выполнен сферическим. Между торцом винта 1 и чашкой 4 нужно установить сферическую шайбу 3 (рис 5.2.б).

В конструкции на рис. 5.2.а чашке 4 не дают соскочить с винта 1 два сухарика 7 (кольцо разрезанное на две части), которые крепятся к ней винтами 8. Диаметр внутреннего отверстия в этих сухариках больше на 1-2мм диаметра проточки, но меньше dоп.

Чашка должна свободно «болтаться» на винте т.е. dр = dоп+ (1…2)мм и

зазор δ1 =(1…3)мм.

После того как винт 1 упрется в дно чашки 4, а чашка в деталь, должен остаться зазор δ2 между торцевой поверхностью винта Б и сухариками.

В конструкции на рис. 5.3 вместо сухариков использованы два штифта 9, которые вставлены в боковые сверления чашки так, чтобы чашка не спадала с винта. Все остальное аналогично предыдущей конструкции.

Все остальное аналогично предыдущей конструкции.

Задания № 2 и № 3

В этих заданиях (рис. 3.2 и 3.3) винты заканчиваются внизу заострением.

Если этого не сделать, то плоский торец винта может соскользнуть с торца вала во время стягивания шкива или подшипника (т.к. винт вращается). При изготовлении валов обычно на их торцах выполняются конические центровые отверстия. В них и упирается заостренный конец винта. Размеры центровых отверстий см. в таблице 8.1.

Задание № 5

В этом задании (рис. 4.2) захват 4 должен шарнирно закрепляться на нижнем конце винта 1. Это сделано для того, чтобы захват мог устанавливаться

по торцу выталкиваемой втулки, не создавая дополнительных изгибающих нагрузок на винт. Конструктивное решение такого узла представлено на рис.5.5.б.

На нижнем торце винта 1 выфрезерован зуб (рис. 5.5.а). Ширина зуба Н1 может быть больше диаметра винта.

Осью 9 захват 4 связан с винтом 1. Чтобы ось 9 не выскочила, поставлен шплинт 10.

Чтобы ось 9 не выскочила, поставлен шплинт 10.

Для обеспечения возможности покачивания захвата 4 вокруг оси 9 нужно чтобы С1>0,5R1 и С3>0,5R2.

Задание № 6

Винт этого механизма устанавливается горизонтально на двух подшипниках скольжения (рис.5.4)

Рисунок 5.4

1 — проточка для выхода инструмента.

Диаметры d2 = d + (2…4)мм; d3 = d1 — (2…4)мм.

Буртиком d4 винт упирается в корпус механизма

d4 = d2 + (8…10)мм;

На посадочном месте d5 будет находиться штурвал, а резьбовая часть d6 нужна для установки шайбы и гайки, чтобы закрепить штурвал.

d5 – определяется при выборе штурвала (см. п. 8.2)

d6 – принимается: d6 = d5 — (2…4)мм.

Между резьбовой частью винта и посадочным местом d2 и между

поверхностями d5 и d6 имеется проточка для выхода инструмента (см. задание № 7 в этом разделе).

задание № 7 в этом разделе).

Задание № 7

Для того, чтобы чашка 4 не потерялась при хранении домкрата на торце Б винта также закрепляется шайба. Но при этом чашка 4 не должна быть жестко зафиксирована на винте 1. Поэтому высота оси чашки должна быть больше толщины её дна на 1,5-2мм; dо=10…16мм.

При нарезке резьбы на винте 1 нужно обеспечить выход инструменту (рис. 5.6). Иначе или инструмент будет поломан, или во время работы гайка заклинится и резьба её будет повреждена.

Диаметр канавки dк берется равным внутреннему диаметру резьбы.

Ширина канавки bк =(2..5)мм. А размер

bп = (2…3)мм.

Диаметр переходного участка dп =d или на несколько миллиметров больше.

Dг= (1,5…1,8)d – диаметр головки винта.

Как делают гребные винты | 11.10.2019

11.10.2019

Самые большие гребные винты достигают высоты трехэтажного здания. Во времена, когда был строился винтовой пароход «SS Great Britain», на изготовление форм гребного винта уходило до 10 дней. Сегодня благодаря компьютерным технологиям автоматизированный манипулятор делает это за пару часов.

Сегодня благодаря компьютерным технологиям автоматизированный манипулятор делает это за пару часов.

Форма винта вводится в компьютер, и алмазное сверло на конце манипулятора вырезает из огромных пенопластовых блоков идеальную копию лопасти с точностью до 1 мм. Затем готовую модель помещают в смесь песка и цемента, чтобы получить точный оттиск. После того как бетон остынет, форму, состоящую из двух половинок, соединяют вместе и заливают в нее расплавленный до 3000 градусов металл. Винт должен быть достаточно прочен, чтобы выдержать тысячи тонн давления и не подвергаться коррозии в соленой морской воде. Наиболее распространенные материалы для изготовления гребных винтов – сталь, латунь и бронза. В последние годы для этой цели стали применять также пластмассы.

Сплав из цветных металлов для гребных винтов получил название «куниал». Он имеет прочность стали, но гораздо лучше противостоит коррозии. Куниал может находиться в воде десятилетиями, не ржавея. Для придания сплаву предельной точности к 80% меди необходимо добавить 5% никеля и 5% алюминия, плюс же 10% других металлов. Переплавка осуществляется при температуре 3200 градусов.

Переплавка осуществляется при температуре 3200 градусов.

Пройдя контроль качества, «коктейль» из расплавленных металлов заливается в форму. Чтобы избежать попадания воздуха в структуру, металл заливается ровной струей. Два дня форма остывает, после этого лопасти высвобождают из формы.

Эффективность гребного винта зависит от гладкой и обтекаемой формы лопастей. Поверхность отлитой из формы детали неидеальна и покрыта литейной коркой. Для определения толщины слоя применяется лазерный измеритель. После чего лишний слой удаляется с помощью резака из карбид-вольфрама. Затем гребной винт полируется до идеально гладкой поверхности, пока толщина литейной корки не будет составлять 1,6 микромиллиметра. В итоге поверхность приобретает гладкость стекла. Но, как ни печально, невероятной красоты гребные винты обречены на тяжелый труд, скрытый от человеческих глаз под морскими волнами.

Гребной винт – изделие сугубо индивидуальное и для каждого современного судна или корабля должно иметь оптимальную форму, чтобы скользить и захватывать необходимое количество энергии, учитывая условия эксплуатации. Главная проблема всех гребных винтов – кавитация. Дело в том, что под водой при их вращении на лопастях возникает область пониженного давления, в которой вода в буквальном смысле начинает закипать, даже при низких температурах. Поэтому движители испытывают на специальных стендах, где подбирают оптимальные параметры работы гребного винта и проверяют правильный угол лопастей.

Главная проблема всех гребных винтов – кавитация. Дело в том, что под водой при их вращении на лопастях возникает область пониженного давления, в которой вода в буквальном смысле начинает закипать, даже при низких температурах. Поэтому движители испытывают на специальных стендах, где подбирают оптимальные параметры работы гребного винта и проверяют правильный угол лопастей.

На сегодня из всех типов существующих движителей главенствующую роль занимает гребной винт, и пока нет оснований полагать, что в ближайшие годы для него найдется более эффективная замена.

7 крупнейших в мире гребных винтов

Большим судам нужны огромные турбины и винты, чтобы перемещать тяжелые грузы в борьбе с океанскими волнами. Чем больше будет винт корабля, тем больше будет его скорость и мощность. В этой подборке мы рассмотрим самые большие корабельные винты разных судов.

1.«Emma Maersk»

По данным Marine Insight, самый большой винт построен немецкой компанией Mecklenburger Metallguss GmbH: винт весом в 131 тонну предназначен для некогда крупнейшего в мире контейнеровоза «Emma Maersk» длиной 397 м, шириной 56 м и с высотой борта 68 м. С таким винтом судно может развивать скорость до 27 узлов.

С таким винтом судно может развивать скорость до 27 узлов.

2.Контейнеровоз, принадлежащий Hapag-Lloyd

Этот контейнеровоз имеет, пожалуй, один из самых больших когда-либо построенных судовых винтов – 6-лопастной винт диаметром 9,1 м весит 101,5 тонн. Его высота сопоставима с высотой трехэтажного здания.

3.«Oasis of the Seas»

Крупнейшее пассажирское судно также имеет одни из крупнейших в мире винтов, построенные ABB. Шестиметровые винты с поворотными лопастями обеспечивают большую маневренность судна.

4.«Titanic»

«Titanic» был одним из крупнейших судов своего времени. Соответственное, его винты были также самыми крупными на тот момент. Для него были построены три винта из бронзы с отдельными двигателями. Два внешних винта имели вес 38 тонн, а центральный весил 17 тонн.

5.«Queen Elizabeth 2»

«Queen Elizabeth 2» – еще одно судно, имевшее огромные винты. На нем были установлены два винта диаметром 6,7 м и весом около 43 тонн, а на передней палубе судна постоянно хранились запасные лопасти. Судно было спущено на воду в 1969 году и выведено из эксплуатации в 2008.

Судно было спущено на воду в 1969 году и выведено из эксплуатации в 2008.

6.«Palmer»

Антарктический ледокол «Palmer» может похвастаться немаленькими винтами – у него их два, каждый длиной около 4 м с четырьмя лопастями. Винты изготовлены из крепкого сплава, придающего им дополнительную прочность. Даже во льдах судно может двигаться со скоростью три узла.

7.«Elation»

Построенные в Финляндии винты судна «Elation» также являются одними из самых больших в морской индустрии.

Новости по теме

25.04.2019

Дополненная реальность на борту VLCC

MOL планируется установить на 21 своем танкере VLCC навигационную систему, использующую дополненную реальность. По […]

По […]

27.02.2019

ZIM инвестирует в e-коммерцию

ZIM сделал прямые инвестиции в e-commerce компанию Ladingo, которая предлагает комплексные решения «от двери […]

12.12.2019

Бронка покупает электромобили

ООО «Феникс», собственник и оператор порта «Бронка» и французская инжиниринговая компания Gaussin подписали соглашение […]

Помните: для этого контента требуется JavaScript.

Войти

Запомнить меня

Помните: для этого контента требуется JavaScript.

Помните: для этого контента требуется JavaScript.

назначение, изготовление, ремонт и обслуживание

Ходовой винт: назначение, области применения и достоинства

Ходовой винт – это составной компонент винтовой передачи, работающий в паре с гайкой.

Передача «винт-гайка скольжения» применяется с целью превращения вращательного движения в поступательное или наоборот.

Использование ходовых винтов актуально в станках, прессах, узлах сдвижных дверей, установках для поднятия грузов, устройствах для быстрого прототипирования, оперении самолетов, роботах, трубопроводной арматуре и медицинском оборудовании.

Ходовые винты различаются по профилю резьбы. Наиболее распространены детали с прямоугольной и трапецеидальной резьбой, причем в подавляющем большинстве механизмов применяются последние.

Трапецеидальные винты превосходят другие виды деталей по прочности, кроме того, они легче в изготовлении.

Достоинства передачи «винт-гайка скольжения»:

-

Способность к самоторможению -

Бесшумная работа -

Простая конструкция -

Высокая несущая способность -

Высокоточная работа

В паре с ходовыми винтами используются гайки из чугуна, бронзы или полимерного материала с интегрированными в его состав смазочными компонентами.

Последний тип гаек позволяет отказаться от использования в узле пластичных и жидких смазок, что в свою очередь существенно расширяет области применения винтовых передач: позволяет использовать их в запыленной среде, в оборудовании с повышенными требованиями к чистоте, механизмах, сложно поддающихся обслуживанию.

Однако полный отказ от традиционных смазок снижает несущую способность и срок службы передачи, поэтому на этапе изготовления ходовых винтов применяются инновационные покрытия, которые работают на протяжении всего срока службы ходовых винтов.

Изготовление ходового винта: какие требования предъявляются к деталям?

Качество работы приводов машин сильно зависит от качества изготовления деталей передачи винт-гайка. Поэтому на этапе производства предъявляются высокие требования к точности и надежности ходовых винтов.

Изготовление ходового винта начинается с подбора подходящего металла.Он должен характеризоваться высокой износостойкостью, легко обрабатываться и не деформироваться при механической обработке и эксплуатации.

Материал выбирается исходя из списка рекомендованных для производства ходовых винтов металлов, после чего может дополнительно подвергаться упрочнению методом термического воздействия для снятия внутренних напряжений.

Из подобранного металла делают заготовку – пруток, диаметр которого должен быть приближен к диаметру готового ходового винта.

Резьбу создают путем фрезерования, вихревого нарезания либо с применением резца.

Точность изготовления ходового винта контролируют с использованием специализированного под эти цели оборудования: профильных шаблонов, микроскопов с функцией измерения, устройств для определения погрешности шага резьбы, скоб.

Проверяют диаметры, угол профиля, шаг резьбы и другие возможные отклонения.

На этапе изготовления ходовых винтов, для обслуживания которых не подходят пластичные и жидкие смазки, применяют антифрикционные покрытия, такие как MODENGY 1014.

Эти материалы наносятся на поверхность ходового винта методами окрашивания и создают тонкий сухой гладкий слой.

Благодаря этому предотвращается образование задиров, повышается плавность работы винтовой передачи, обеспечивается защита от коррозии, снижается коэффициент трения.

Ходовые винты с покрытием не нуждаются в обновлении на протяжении всего периода эксплуатации, а также могут применяться в запыленной среде, при контакте с агрессивными веществами, в условиях температурных перепадов и при воздействии других неблагоприятных факторов.

Ремонт ходового винта

Одним из недостатков передачи «винт-гайка скольжения» является высокое трение, которое приводит к истиранию опорных частей витков.

Ходовые винты с прямоугольным профилем восстановлению не подлежат, трапецеидальные винты ремонтируются при износе, не превышающем десяти процентов.

Ремонт ходового винта с трапецеидальным профилем заключается в устранении выработок на витках. Для этого резьбу протачивают с сохранением шага на большую глубину.

После устранения дефектов для ходового винта производятся новые гайки, соответствующие размерам восстановленной резьбы.

Для увеличения срока службы отремонтированного винта также можно использовать твердую смазку.

Бизнес-план производства винтов – потребность, инвестиции, прибыль в 2022 г.

Шейн

1 комментарий

Производственное предприятие, Производство винтов, Производство винтов, Производство винтов

Винты представляют собой крепежные изделия, используемые для соединения двух или более частей металла или другого твердого материала. Они используются для соединения различных частей матрицы/креплений и т. д. Они имеют цилиндрический корпус с равномерной резьбой по всей длине. Из-за растущего населения и связанных с ним потребностей винт всегда пользуется спросом на рынке. Итак, сегодня в этой статье мы обсудим требования, необходимое оборудование, инвестиции, прибыль и то, как организовать этот бизнес по производству винтов.

Они используются для соединения различных частей матрицы/креплений и т. д. Они имеют цилиндрический корпус с равномерной резьбой по всей длине. Из-за растущего населения и связанных с ним потребностей винт всегда пользуется спросом на рынке. Итак, сегодня в этой статье мы обсудим требования, необходимое оборудование, инвестиции, прибыль и то, как организовать этот бизнес по производству винтов.

Изо дня в день спрос на винты увеличивается в связи с развитием инфраструктуры. Он используется во многих местах, таких как мебель, алюминиевые окна, для соединения алюминия, для потолочных работ, механических и электрических приборов и используется во многих местах в повседневной жизни. Итак, зная это, можно сказать, что если вы начнете бизнес по производству винтов, он будет прибыльным за очень короткое время.

Наиболее важным аспектом производства этого продукта является то, что марка не имеет значения, поскольку речь идет о винтах , поэтому предприниматели могут заняться производством на уровне района или техсила. Помните о стандартах качества, и они могут быть на пути к успеху. В целях маркетинга можно обратиться в хозяйственный магазин и в магазины, в которых хранятся товары, связанные со строительством.

Помните о стандартах качества, и они могут быть на пути к успеху. В целях маркетинга можно обратиться в хозяйственный магазин и в магазины, в которых хранятся товары, связанные со строительством.

Читайте также: Как начать бизнес по переработке шин в Индии?

Читайте также: Как настроить бизнес-план по производству проволочных гвоздей в Индии?

Как начать бизнес по производству винтов?

Если вы хотите начать бизнес по производству винтов, вы должны выполнить несколько шагов, которые приведены ниже:

Опрос: Прежде чем начать этот бизнес, самое главное, вы должны изучить потребление винтов в вашем регионе и месте поставки. . Также посетите некоторых продавцов винтов, чтобы узнать об этом бизнес-потенциале.

Проконсультируйтесь с поставщиком: После осмотра свяжитесь с поставщиком оборудования для производства винтов, чтобы настроить завод.

Выберите подходящее место: После этого выберите подходящее место, где вы хотите разместить этот бизнес. Но расположение должно быть за городом, чтобы можно было легко достать сырье и все необходимое.

Инфраструктура: Выбрав подходящее место, вы должны построить инфраструктуру своего завода.

Подать заявку на кредит: Если вам нужна финансовая помощь для этого бизнеса, вы можете подать заявку на кредит.

Настройка бизнеса: После этого все настроит вашу машину и все необходимое в вашем регионе. А также нанять рабочую силу для ведения этого бизнеса.

Обучение: Пройдите обучение по изготовлению винтов и их типов. И поставщик предоставит вам обучение и научит вас всем тонкостям этого бизнеса и машины.

Производство: Начните производство

Упаковка: Упакуйте изготовленный винт в пакет 500 г, 1 кг, 2 кг и в соответствии с требованиями рынка.

Маркетинг: Вы можете заниматься маркетингом с помощью посещения поставщиков и подрядчиков. Предложите еще какую-нибудь схему и прибыль и заставьте их продавать ваш продукт.

Продажи: Начните продавать, чтобы у вас был маркетолог.

Государственные схемы:

Повышение Винт Производственный бизнес и другие малые предприятия. MSME Министерство увеличивает помощь Винт Производственному бизнесу и другим малым и средним предприятиям в Индии.

Правительство Индии также продвинулось дальше в этом отношении, чтобы поощрить различные малые и частные секторы, запустив несколько схем, таких как:

Схема MUDRA — В рамках этой схемы агентство было создано для рефинансирования и развития микроподразделений по всей стране. Он расширяет финансирование некорпоративного сектора малого бизнеса.

Он расширяет финансирование некорпоративного сектора малого бизнеса.

Схема Aatmnirbhar Bharat – Бесплатные залоговые кредиты для ММСП и других секторов, испытывающих трудности.

Coir Vikas Yojna – Он поощряет различные виды деятельности, такие как дальнейшее развитие, модернизация и модернизация промышленности, продвижение внутреннего, а также экспортного рынка.

Национальная программа повышения конкурентоспособности производства – Он облегчает модернизацию технологий, предоставляя авансовую субсидию в размере 15%.

Программа развития предпринимательства и навыков – Организована для повышения квалификации молодежи путем ознакомления ее с многочисленными аспектами производственной деятельности, необходимой для создания малых предприятий.

Схемы маркетингового продвижения – для развития внутренних рынков и продвижения новых инициатив по доступу к рынку.

Type of Screw Head:

- Flat Head Screw

- Button Head Screw

- Pan Head

- Round Head

- Truss Head

- Socket Head

Also Read: How to начать бизнес продовольственных грузовиков в Индии по низким ценам?

Читайте также: Как настроить производство воздушного риса в Индии?

Требование к производству винтов:

- Площадь – 1800 кв. футов – 2000 кв. футов (производственная площадь, склад сырья, отделка, административная зона)

- Рабочая сила – 5 рабочих (квалифицированных и полуквалифицированных) и 1 руководитель отдела маркетинга и 1 руководитель

- Электричество — 15 кВт — 18 кВт

Винт. Сырье:

Нержавеющая сталь (согласно требованию)

Другие требования:

- SS Проволочный рулон

- Смазочное масло

- SS CHIENDER CHEMICAL

- ДЕРЕВНАЯ ДРУГА

- Проволока – размотана, выпрямлена и нарезана по длине

- Холодная ковка – придание стали нужной формы при комнатной температуре.

- Головка болта – прогрессивно формируется путем запрессовки стали в различные штампы под высоким давлением.

- Нарезание резьбы – Резьба образуется накаткой или нарезанием.

- Термическая обработка – болт подвергается воздействию высоких температур для закалки стали.

- Обработка поверхности – зависит от области применения.

Цинкование часто используется для повышения коррозионной стойкости.

Цинкование часто используется для повышения коррозионной стойкости. - Упаковка/хранение – после контроля качества для обеспечения однородности и последовательности, и упакованы.

- Карта Adhar, карта Pan и адрес Доказательство

- MSME Лицензия

- Регистрация GST

- Лицензия на магазин и учреждение

- Торговая марка (если необходимо)

- NOC (Государственная плата за загрязнение загрязняет)

- Сырье (гвоздь MS Wire) = 32-35 рупий за кг.

- Общая стоимость производства 1 кг = 32 + 3 (труд + электричество) = 35 рупий Цена продажи на рынке = 45 кг – 50 кг.

- Прибыль на кг = 10 – 15 рупий Производство машины в день = 600 кг.

- Общий объем производства в месяц (26) = 15600 кг (Рассмотрите 15000 кг).

- Валовая прибыль в месяц (при продаже 15000 кг в месяц) = 15000 X 10 рупий.

- Продажа онлайн-платформы B2B (Tradeindia, Indiamart и т.

д.)

д.)

. необходимые в производстве винтов, приведены ниже с ценой:

необходимые в производстве винтов, приведены ниже с ценой:

| Sl No. | Наименование оборудования | Рыночная цена | |||||

| 1. | СДЕЛАННЫЙ ДУХАЛОВОЙ ТВЕР. От 19 мм до 50 мм) | ||||||

| Проводной датчик | 6-12 | ||||||

| Производство | 90-110 ПК/мин | ||||||

| .0245 | 4,75,000 | ||||||

| 2. | Машина с тяжелым рулоном Спецификация:

| 3,75,000 | |||||

| 3. | Screw Polishing Drum Specification:

| 90,000 | |||||

4. | Cutter Grinder with Four grinding wheels Технические характеристики:

| 35,000 | |||||

| 5. | Other Equipments & Hand Tools | 2,000 | |||||

| Total | 9,77,000 | ||||||

| GST @18% | 1,75,860 | ||||||

| Общая сумма | 11,52,860 |

Стоимость упаковки+19014 Стоимость транспортировки+19014 Стоимость машины0002 Дополнительный станок: токарный станок и инструментальная насадка

Общая стоимость станка Примите во внимание 12 лаков (включая транспортировку и упаковку)

Бизнес-процесс производства винтов:

В первую очередь очищаются катушки требуемого размера и подается на автоматический рубальник, который дает требуемую длину и напор. Затем на автомате производится обрезка головы до нужного размера. После этого нити нарезаются на автоматической резьбонарезной машине. Затем производится сортировка путем стопроцентной обычной проверки. Затем выполняется термическая обработка винтов с внутренним шестигранником в соответствии с требованиями. Наконец, выполняется замер и несколько процентных испытаний на твердость. Упаковка осуществляется в соответствии с размерами и заказом.

Затем на автомате производится обрезка головы до нужного размера. После этого нити нарезаются на автоматической резьбонарезной машине. Затем производится сортировка путем стопроцентной обычной проверки. Затем выполняется термическая обработка винтов с внутренним шестигранником в соответствии с требованиями. Наконец, выполняется замер и несколько процентных испытаний на твердость. Упаковка осуществляется в соответствии с размерами и заказом.

Краткое описание производственного процесса:

P Упаковка:

Использование джутовых/пластиковых мешков или толстых бумажных коробок очень хорошо подходит для упаковки. Винты острые, поэтому есть риск лопнуть пластиковые или плотные бумажные пакеты. Во время упаковки имейте в виду количество, предлагаемое различными хозяйственными магазинами на рынке. Подготовьте пакеты по 1 кг, 2 кг, 5 кг, 10 кг одинакового количества.

Предприятие по производству винтов Требуется лицензия:

Для этого очень необходимо получить необходимую лицензию, потому что в этой отрасли требуется полная установка оборудования. Для получения лицензии можно подать заявление в местный орган власти. Отсюда вы получите лицензию очень скоро. Ниже приведены некоторые документы, необходимые для бизнеса по производству проволочных гвоздей:

Отсюда вы получите лицензию очень скоро. Ниже приведены некоторые документы, необходимые для бизнеса по производству проволочных гвоздей:

. хотите начать бизнес по производству винтов, тогда вам нужно около 20 лакхов, которые подробно указаны ниже:

| Sl no. | Наименование сведений | Сумма в рупиях | |||||||||

| 1. | Земля, здание и электрификация и установка воды | 2,50 000/- | |||||||||

| 2,50 000/- | |||||||||||

| 2,50 000/- | |||||||||||

| 2,50 000/- | |||||||||||

| 3. | Получить лицензию | 50 000/- | |||||||||

4. | Сырой материал (провод) (RS 42 на KG) | (WIRE) (RS 42 на KG) | (WIRE) (RS 42 на KG) | (WIRE) (RS 42 на KG) | (WIRE) (RS 42 на KG) | (WIRE) (RS 42 на KG) | (WIRE) (RS 42 на KG) | . | Packaging Box | 25,000/- | |

| 6. | Advertising & Promotion | 10,000/- | |||||||||

| 7. | E-Loader (Mahindra) | 1,50,000/- | |||||||||

| 8 . | Working Capital | 2,00,000/- | |||||||||

| Total | 20,00,000 Lac (Approx) |

Screw Manufacturing Business Profit:

Прибыль от этого бизнеса указана ниже:

Валовая прибыль в месяц = 1 50 000 рупий/-

Ежемесячные расходы по производству винтов:

| SlNo. | Сведения о расходах | Сумма (руб.) |

| 1. | Заработная плата рабочего a. Квалифицированный рабочий b. Неквалифицированный труд c. Менеджер по маркетингу | 45 000/- |

| 2. | Electricity Bill | 10,000 |

| 3. | Advertising + promotion | 5000 |

| 4. | Miscellaneous (petrol & GST Return etc) | 10,000/- |

| Total | 70 , 0 0 0 / – |

Net Profit per month= Общая валовая прибыль — общая ежемесячная расходы = 1,50 000 — 70 000 = 80 000

Винтов flipkart)

Риск в бизнесе по производству винтов:

Если вы новичок в этом бизнесе, то ниже приведен список некоторых рисков:

- Вы начали этот бизнес, но теперь у вас нет интереса.

- Вы теряете надежду найти новых клиентов.

- Качество продукции не поддерживается.

- Убытки из-за снижения спроса в вашем регионе.

- Производство остановлено из-за неполадок в машине.

- Всегда держите больше сотрудников для обслуживания производства в случае их отсутствия.

Читайте также: Как начать производство ноутбуков?

Читайте также: Как настроить Бетоносмесительную установку/Установку RMC (готовый бетон)?

Как начать бизнес-план по производству винтов в Индии?

Если вы хотите начать бизнес по производству винтов , то в видео ниже представлено пошаговое руководство:

Вывод:

Если вы хотите начать бизнес по производству винтов, начать получать идеи из этого блога. И самое главное, если вы начинаете бизнес по производству винтов в больших или малых масштабах, соответственно вам понадобятся помощники. Наряду с этим вы также можете воспользоваться схемами, выпущенными центральным правительством и правительством штата для финансовой помощи в открытии этого бизнеса.

И самое главное, если вы начинаете бизнес по производству винтов в больших или малых масштабах, соответственно вам понадобятся помощники. Наряду с этим вы также можете воспользоваться схемами, выпущенными центральным правительством и правительством штата для финансовой помощи в открытии этого бизнеса.

Часто задаваемые вопросы (часто задаваемые вопросы):

В. Прибылен ли бизнес по производству винтов в Индии?

Ответ: Да, потому что наша страна является развивающейся страной, и с каждым днем объем строительных работ в нашей стране увеличивается. Таким образом, существует большой рынок винта. Таким образом, чтобы выполнить требования винта, производство винта будет увеличиваться. Таким образом, этот бизнес имеет высокий потенциал и высокодоходную идею в Индии.

В. Машина, необходимая для бизнеса по производству винтов.

Ответ: Ниже приведен список станков, необходимых для Бизнес по изготовлению винтов :

- Станок для изготовления винтов

- Полировальный барабан/барабан

- Шлифовальный станок и резак с двигателем 15 л.

с. 9090 Подставка/катушка для проволоки

с. 9090 Подставка/катушка для проволоки - Другое оборудование и ручной инструмент

Подробная информация приведена в этой статье. Внимательно прочитайте эту статью.

В. Сколько площади требуется для производства винтов?

Ответ: Промышленная установка требует места для инвентаря, мастерской или производственной зоны, места для энергоснабжения и вспомогательных устройств, таких как установка генератора. Также часть площади здания требуется для офисных помещений, документации, офисной мебели и т. д. Таким образом, приблизительная общая площадь, необходимая для полной промышленной установки, составляет от 1800 до 2000 кв. футов. Стоимость строительных работ составит около 5 лакрских рупий. .(приблизительно).

В. Каковы требования бизнеса по производству винтов?

ANS: Требования :

- Область = 1800 кв. Футов — 2000 кв. , Что такое инвестиции , чтобы начать бизнес по производству винтов ?

Ответ: Если вы новичок и хотите начать бизнес по производству винтов, вам потребуется около 20 лакхов, которые подробно описаны ниже:

Сл №.

Name of Particulars Amount in Rs 1. Land, Building & electrification & Water Installation 2,50,000/- 2. Plants & machinery ( Включение. Включение. 12,00000/- 3. Получить лицензию 50 000/- 4. (Провод) (провод) (r-wire) (r-wire) (r-wire) (r-wire) (r-wire) (r-wire) (r-wire) (r-wire) (r-wire) (r-wire) (r-wire) (r-weer) (r-weer) (r-weer) (r-weer) (r-wire) (r-wire) (r-wear) (rabrea0245 1,00000/- 5. Упаковочная коробка 25 000/- 6. Реклама 6. и реклама 6. . Mahindra) 1,50,000/- 8. Working Capital 2,00,000/- Total 20,00,000 Lac (Approx) Мы надеемся, что вам понравилось читать этот пост в блоге о стоимости бизнеса по производству винтов в Индии и о том, как его эффективно настроить.

Чтобы узнать больше таких информативных статей, продолжайте посещать YMW Solution.

Чтобы узнать больше таких информативных статей, продолжайте посещать YMW Solution. Изготовление шурупов 14k

Будьте в курсе последних новостей о кузнечном деле и выпуске новых руководств по изготовлению ювелирных изделий

Да, подпишитесь на меня

Это бесплатный урок о том, как я делаю винты из 14-каратного золота и небольшой корпус подшипника для вращающегося кольца. Я заказываю подшипники в компании SMB Bearings в Великобритании по адресу http://www.smbbearings.com. Для этого проекта я использую подшипник с фланцем 6 мм, диаметром 5 мм и отверстием 2 мм. Если вы зайдете на веб-сайт SMB, там есть все доступные схемы различных типов подшипников.

Эти 14k винты и корпус были изготовлены для Spinning Ring.Сначала я начну с изготовления винтов. Я использую только слесарные инструменты, никаких токарных или фрезерных станков.

Я купил метчик и набор матриц на сайте www.riogrande.com. Вполне приличный, для работы подходит.

Проблема в том, что вы получаете только один метчик на отверстие, а сменный метчик стоит дорого.

Продеваю провод в отверстие 1,2мм. Диаметр проволоки может быть тоньше или толще, но я использую 1,2 мм, потому что тогда мое направляющее отверстие для метчика составляет 1 мм (в 18-каратном золоте), а это стандартное сверло.

Обратите внимание, как перекрутился провод. Это потому, что я использую максимальную толщину для этого отверстия. Таким образом, нити полностью сформированы.

Если вы используете тонкую проволоку, она легко продевается, но нить не полностью сформирована. Это не позволит вам затянуть винт должным образом, и резьба будет легче стремиться сорваться.После того, как нити будет достаточно, я обрезаю проволоку, как показано на рисунке. Это будут короткие винты.

Затем я беру свою горелку и расплавляю часть без резьбы в маленький шарик.

Это крупный план пластины из мягкой стали, в которой я просверлил отверстие, а затем использовал 2-миллиметровый шариковый фрезер (в данном случае), чтобы сделать куполообразную выемку.

Центральное отверстие немного больше диаметра резьбы.

Центральное отверстие немного больше диаметра резьбы.Проволока с резьбой и клубком вставляется в стальную пластину

Шарик забивается в полость. Это придаст головке винта желаемую форму. В данном случае эта форма округлая, но не обязательно единственная возможная форма.

Фреза для бочкообразных или конических боров образует плоскую или конусообразную головку винта соответственно.

Работа молотком также упрочняет головку, что необходимо для плотного завинчивания без повреждения резьбового паза.

Затем я напиливаю и шлифую верхнюю часть вровень со стальной пластиной.

И высовываю с другой стороны.

Затем я вырезал паз для винта, в данном случае с помощью пильного диска 3/0, но, конечно, его можно варьировать в зависимости от необходимой ширины с помощью более толстого или более тонкого диска.

Затем я повторно нарезаю винт так, чтобы резьба находилась как можно ближе к головке.

Вот винт длиной 2,5 мм, полуфабрикат.

Хоть винт и стоит гордо, его довольно легко сделать заподлицо.

Корпус подшипника, описанный ниже, является самостоятельным, то есть не является составной частью ювелирного изделия. После того, как кольцо спроектировано и изготовлено, оно будет припаяно на место.

Корпус подшипника

Это фланцевые подшипники. Мне нравится их использовать, но, конечно, можно использовать и любой другой подшипник. Это просто зависит от вашего дизайна, на самом деле.

Я использую минимальное отверстие 2 мм для вращающегося кольца. Вот все три образца, установленные и законченные.Я делаю трубку того же диаметра, что и фланец. Толщина стенки 1мм. Затем высверливаю углубление 5 мм, чтобы корпус подшипника вошел внутрь, а фланец упирался сверху.

У меня не было фрейзера со стволом 5 мм, поэтому я модифицировал фрейзер с шариком 5 мм, и он работал очень хорошо. Фермер, как говорится, строит планы…Высота трубы позволяет мне просверлить и нарезать резьбу, не касаясь корпуса подшипника внутри.

Чем ближе допуски, тем ниже подшипник.

Чем ближе допуски, тем ниже подшипник.Затем изготавливаю внешний корпус, в который войдет фланцевая трубка. Это просто трубка нужного диаметра и припаянная сверху пластина.

Вот так.

Зажимает фланец подшипника между внешним корпусом и корпусом фланца. Затем я просверливаю отверстие с обеих сторон корпуса и постукиваю по внутреннему корпусу фланца метчиком диаметром 1,2 мм. Внешнее отверстие в корпусе увеличено, чтобы резьба винта могла легко проходить через него.

Опять же, обратите внимание на относительно большое отверстие (центральное отверстие) подшипника по отношению к его общему диаметру. Это обеспечивает прочный центральный вал.Два корпуса свинчены вместе. Хотя винт на картинке выглядит большим, его диаметр всего 2 мм. Я оставляю его таким гордым, потому что этот корпус будет вставлен в кластер турмалина и алмаза, поэтому винт будет вставляться и выкручиваться много раз. Это будет изнашивать голову, поэтому я оставляю достаточно материала для этого.

Это центральный винт. Несмотря на то, что корпус сделан из 18-каратного желтого золота, я сделал центральный винт из 14-каратного золота. Это потому, что 14-каратное золото намного тверже и прочнее, чем 18-каратное золото.

Этот винт сделан не так, как маленькие винты корпуса.

Верх припаивается к валу после навинчивания. Я оставил припой видимым под головкой для картинки.Здесь центральный вал вставляется в отверстие подшипника. Центральная шайба немного выступает за наружный корпус подшипника, потому что при завинчивании узла втулки она не должна касаться внешнего корпуса. Если бы это было так, он бы не вращался легко. Его диаметр составляет 7,7 мм.

И высотой 4,5 мм.

Все отдельные компоненты. Время изготовления около 5 часов. Вес золота 2,5 грамма.

Конечно, это не единственный способ изготовления стандартного корпуса подшипника.

Я хотел бы услышать о различных методах, если кто-то о них знает.Винты и корпус подшипника используются при изготовлении вращающегося кольца.

Другие интересные и сложные проекты

Современное кольцо с жемчугом

Кольцо-отражатель

Кольцо с ангелом Соответствующее кольцо

или выберите другие проекты из списка руководств по изготовлению ювелирных изделий

Если у вас есть какие-либо вопросы или вы хотите получать уведомления о любых новых опубликованных учебниках, напишите мне по электронной почте.

Этот контент является интеллектуальной собственностью Ханса Мевиса. Более подробная информация о нашей Политике авторских прав и конфиденциальности

▷ Подержанные машины для производства винтов на продажу (143 машины) » Machineseeker

143 результатов для

Отменить

Оборудование для обработки проволоки

Машины для производства винтовКАРЛО САЛВИ 780/СВ

КАРЛО САЛВИ

780/СВ

Арлуно

651 км

1988

хороший (б/у)

CARLO SALVI 780/SV

Полностью рабочий, в хорошем состоянии

ГОД 1988

Двойные заголовки

Qwlpz

6,35х80 мм,

360 частей на миллион1

2 головки — 2 ударно-перегрузочных коллектора

ОМЕГА

122кл

338 км

1989

б/у

втулка отсечка

диапазон диаметров 8,5 мм

количество штампов 2

количество станций (включая отсечку) 3

длина резки 100 мм

длина вала под головкой 80 мм

производительность — шт/мин 300

Fb8qclx

мощность пресса 30 тМашина для холодной штамповки 1 МАТРИЦА 2 УДАР

КАРЛО САЛВИ

635/СВ

Арлуно

651 км

1988

требуется ремонт (б/у)

CARLO SALVI 635 SV подлежит доработке

6,35х70 мм..jpg)

360 частей на миллион

— Новая электрическая система в соответствии со стандартами CE с инвертором и ПЛК

— Новая система смазки

— Новый двигатель с диском, шкивом и тормозом

Cbpo07dk8w

— Новый роликовый насос нитепритягивателя

— Новые ремни

— Ректификация всех частей Центрального

— Замена пальцев, втулок и гаек

— Новые подшипники

Доступен в CALOLZIOCORTE (LC) c/o HBR srl

HBR предоставит при полной проверке.2 матрицы — 3-ударная передаточная головка

АСАХИ ОКУМА

ОРх220

338 км

1988

б/у

втулка отсечка

Бексна9jlqm

диапазон диаметров 14 мм

количество штампов 2

количество станций (включая отсечку) 4

длина резки 100 мм

длина вала под головкой 90 мм

производительность — шт/мин 100

мощность пресса от 120 доМашина для холодной штамповки 1 МАТРИЦА 2 УДАР

КАРЛО САЛВИ

476/СВ

Арлуно

651 км

1985

требуется ремонт (б/у)

CARLO SALVI 476 SV подлежит доработке

4,76х45 мм.

450 частей на миллион

— Новая электрическая система в соответствии со стандартами CE с инвертором и ПЛК

— Новая система смазки

Qm32x

— Новый двигатель с диском, шкивом и тормозом

— Новый роликовый насос нитепритягивателя

— Новые ремни

— Ректификация всех частей Центрального

— Замена пальцев, втулок и гаек

— Новые подшипники

Доступен в CALOLZIOCORTE (LC) c/o HBR srl.

HBR предоставит полную версию.Узнайте больше о подержанных машинах

2 матрицы — 3-ударная передаточная головка

АСАХИ ОКУМА

РХ60

338 км

1989

б/у

втулка отсечка

диапазон диаметров 3-8,5 мм

количество штампов 2

количество станций 4

длина резки 55 мм

длина вала под головкой 55 мм

производительность — шт/мин 200

Bvxei8yfws

нажмите мощность от 30 до2 матрицы — 3-ударная передаточная головка

АСАХИ ОКУМА

РХ60

338 км

1988

б/у

втулка отсечка

диапазон диаметров 8,5 мм

количество штампов 2

Pfocv

количество станций 4

длина резки 55 мм

длина вала под головкой 55 мм

производительность — шт/мин 200

нажмите мощность от 30 до2 матрицы — 3-ударная передаточная головка

НАЦИОНАЛЬНЫЙ

№89

338 км

1977

б/у

втулка отсечка

диапазон диаметров 6-14 мм

Bvxemrgjg8

количество штампов 2

количество станций (включая отсечку) 4

длина резки 150 мм

длина вала под головкой 125 мм

производительность — шт/мин 1002 матрицы — 3-ударная передаточная головка

ХИЛЬГЕЛАНД

CF5AZ

338 км

1979

б/у

втулка отсечка

диапазон диаметров 8-16 мм

Бекснби0рен

количество штампов 2

количество станций (включая отсечку) 4

длина резки 160 мм

длина вала под головкой 130 мм

производительность — шт/мин 1002 матрицы — 3-ударная передаточная головка

ХУЙ ХУН

ХБФ-823

338 км

2015

б/у

диапазон диаметров 10 мм

Gxoek

количество штампов 2

количество станций (включая отсечку) 4

производительность — шт/мин 60-100

ход 100 мм2 матрицы — 3-ударная передаточная головка

НАЦИОНАЛЬНЫЙ

№56 CH

338 км

1976

б/у

втулка отсечка

Икивидб

диапазон диаметров 4-10 мм

количество штампов 2

количество станций 4

длина резки 75 мм

длина вала под головкой 65 мм

производительность — шт/мин 150

мощность пресса 55 т2 матрицы — 3-ударная передаточная головка

ОМЕГА

123G

338 км

1995

б/у

диапазон диаметров 3-8,5мм

количество штампов 2

количество станций (включая отсечку) 4

производительность — шт/мин 250

длина вала под головкой 55 мм

длина резки 60 мм

Bvxepha22h4 головки — 4-ударная передаточная головка

МАЛЬМЕДИ

КЛ34

338 км

1980

б/у

втулка отсечка

диапазон диаметров 6-14 мм

количество штампов 4

количество станций (включая отсечку) 5

длина резки 300 мм

Qdqi9длина вала под головкой 260 мм

производительность — шт/мин 40-604 головки — 4-ударная передаточная головка

МАЛЬМЕДИ

QPB161

338 км

1972

б/у

втулка отсечка

количество станций 10-26 мм

количество штампов 4

количество станций (включая отсечку) 5

длина резки 220 мм

длина вала под головкой 165 мм

производительность — шт/мин 35-70

Кепка9сртн

мощность пресса от 380 до1

4 головки — 4-ударная передаточная головка

ДЖЕРН ЯО

JBF-24B4S

338 км

1997

б/у

втулка отсечка

Idwocoqrg

диапазон диаметров 18 мм

количество штампов 4

количество станций (включая отсечку) 4

длина резки 43-185 мм

производительность — шт/мин 120

нажмите силу 200 до1

4 головки — 4-ударная передаточная головка

ПЕЛЬЦЕР-ЭЛЕРС

ГБ1

338 км

1970

б/у

диапазон диаметров 12 мм

количество штампов 4

количество станций 5

длина резки 100 мм

длина вала под головкой 80 мм

производительность — шт/мин 125

всп7ак

нажмите мощность 65 до1

4 головки — 4-ударная передаточная головка

ДЖЕРН ЯО

JBF-30B4S

338 км

1997

б/у

втулка отсечка

диапазон диаметров 23 мм

количество штампов 4

количество станций (включая отсечку) 4

длина резки 270 мм

производительность — шт/мин 100

Xhm33no

нажмите мощность 265 до4 головки — 4-ударная передаточная головка

АСАХИ ОКУМА

АФ1513-4

338 км

1988

б/у

втулка отсечка

Bvxer32opq

диапазон диаметров 7-15 мм

количество штампов 4

количество станций (включая отсечку) 5

длина резки 10-160 мм

длина вала под головкой 15-130 мм

производительность — шт/мин 130

нажмите силу 150 до4 головки — 4-ударная передаточная головка

МАЛЬМЕДИ

К64

338 км

1981

б/у

втулка отсечка

диапазон диаметров 16-30 мм

количество штампов 4

Нксаджб

количество станций (включая отсечку) 5

длина резки 235 мм

длина вала под головкой 180 мм

производительность — шт/мин 90

мощность пресса от 380 до1

4 головки — 4-ударная передаточная головка

ХАТЕБУР

БКА3

338 км

1975

б/у

диапазон диаметров 8-16 мм

количество штампов 4

количество станций (включая отсечку) 5

длина резки 150 мм

длина вала под головкой 130 мм

производительность — шт/мин 90

Gvxst8

мощность пресса от 180 до5 головка — 5-ударная передаточная головка

ХАТЕБУР

АКП 4-5

338 км

1978

б/у

втулка отсечка

ligfms3t

диапазон диаметров 10-20 мм

количество штампов 5

количество станций (включая отсечку) 6

длина резки 125 мм

длина вала под головкой 125 мм

производительность — шт/мин 160

сила пресса 170 на8 головка — 8-ударная передаточная головка