Как добывают медь: Производство — Русская медная компания

Содержание

Добыча и производство меди | Институт редких земель и металлов

Медь встречается в природных рудных залежах по всему миру. Здесь мы объясняем путь производства рудоносной породы к конечному продукту, который является самым чистым торговым металлом, доступным и используемым в различных областях, необходимых для современной жизни.

Медные минералы найдены всюду по земной коре. Они встречаются как в осадочных породах, так и в магматических породах. Внешние 10 км коры содержат 33 г меди на каждую тонну породы, а в некоторых местах отложенная вулканическая активность миллионы лет назад расплавленной меди сосредоточена в одном месте. Именно эти районы сегодня добываются, поскольку содержат достаточно меди, чтобы сделать добычу прибыльной. В дополнение к ценной меди, есть много гальки (также называемой пустой породы), которая должна быть удалена.

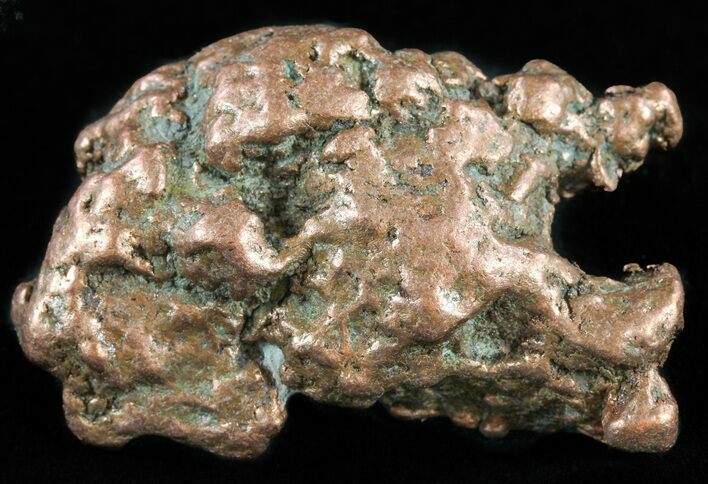

В природе медь обычно образуется в базальтовых лавах либо в форме «медно-красных», блестящих металлических самородков (затвердевших из расплава), либо в разветвленных структурах, так называемых дендритах. Иногда можно найти кристаллическое обучение. Медь встречается в парагенезисе с различными, в основном вторичными, минералами меди, такими как борнит, халькоцит, корнуоллит, куприт, азурит и малахит, а также тенорит, но также может быть связана со многими другими минералами, такими как кальцит, клиноклас, пренит, пумпеллит, кварц и серебро.

Иногда можно найти кристаллическое обучение. Медь встречается в парагенезисе с различными, в основном вторичными, минералами меди, такими как борнит, халькоцит, корнуоллит, куприт, азурит и малахит, а также тенорит, но также может быть связана со многими другими минералами, такими как кальцит, клиноклас, пренит, пумпеллит, кварц и серебро.

Медные руды распространены. Например, медь изготавливается из халькопирита (халькопирит, CuFeS2), халькоцита (халькоцит, Cu2S), реже также из борнита (халькопирит меди, Cu5FeS4), атакамита (CuCl2 · CuX (CO) (CO) (CO) (CO) (CO) (CO) (CO) XUMX (CO) (CO) (CO) XUMX (CO) (CO) (CO) XUMX (CO)) ) и другие руды. В 2 2 были известны минералы меди. Минералы с самой высокой концентрацией меди в соединении — это куприт (до 2%) и альгодонит (до 3%), а также паралаконит, тенорит и халькоцит (до 2019%).

Медь находится в земной коре с содержанием около 0,006% и, следовательно, зависит от частоты элементов в земной коре на 23. Место. Часто медь выглядит твердой, то есть в элементарной форме. В настоящее время 2019 хорошо известен своей медной медью (3100), включая Афганистан, Аргентину, Австралию, Бельгию, Боливию, Бразилию, Болгарию, Чили, Китай, Демократическую Республику Конго, Германию, Финляндию, Францию, Грецию, Индия, Иран, Ирландия, Италия, Япония, Канада, Казахстан, Марокко, Мексика, Монголия, Намибия, Новая Зеландия, Норвегия, Австрия, Перу, Филиппины, Польша, Португалия, Румыния, Россия, Замбия, Швеция, Швейцария , Зимбабве, Словакии, Испании, ЮАР, Чехии, Турции, Украины, Венгрии, Соединенных Штатов Америки (США) и Великобритании (Великобритания).

В настоящее время 2019 хорошо известен своей медной медью (3100), включая Афганистан, Аргентину, Австралию, Бельгию, Боливию, Бразилию, Болгарию, Чили, Китай, Демократическую Республику Конго, Германию, Финляндию, Францию, Грецию, Индия, Иран, Ирландия, Италия, Япония, Канада, Казахстан, Марокко, Мексика, Монголия, Намибия, Новая Зеландия, Норвегия, Австрия, Перу, Филиппины, Польша, Португалия, Румыния, Россия, Замбия, Швеция, Швейцария , Зимбабве, Словакии, Испании, ЮАР, Чехии, Турции, Украины, Венгрии, Соединенных Штатов Америки (США) и Великобритании (Великобритания).

Также в нескольких образцах горных пород из Срединно-Атлантического хребта, а также с Луны, которые доставили зонд Luna 24-Mission из Mare Crisium, была обнаружена медная добыча.

Ниже приводится обзор того, как медь извлекается из руды и превращается в чистый металл.

Природные месторождения твердой меди, то есть в ее элементарной форме, были известны задолго до основания Международной минералогической ассоциации (IMA). Поэтому медь признана как так называемый гранулированный минерал, как самостоятельный вид минералов.

Поэтому медь признана как так называемый гранулированный минерал, как самостоятельный вид минералов.

Наиболее важным производителем меди является Чили, за которым следуют Перу и США. В Европе заслуживают внимания Польша, Португалия и Швеция. Основные экспортеры были организованы из 1967 в 1988 в CIPEC. В CIPEC входили Чили, Перу и Папуа-Новая Гвинея, на острове Бугенвиль которых одна из крупнейших в мире медных шахт 1988 привела к гражданской войне.

Исторически значимыми были медные рудники на полуострове Кьюнау в Верхнем озере (США). Здесь было крупнейшее в мире месторождение твердой меди. Деградация произошла там уже в доколумбовые времена. В Германии медный сланец добывался на Земле Мансфельдер до 1990, а в Корнуолле — в основном на 18. и 19. Век дал значительную добычу меди.

Крупнейшие производители меди 10:

Codelco (Национальная корпорация Чили) является чилийской компанией по добыче меди. Он является крупнейшим производителем меди и вторым по величине производителем молибдена в мире.

1.Corporacion Nacional del Cobre (Codelco)

Чилийская государственная компания Codelco занимает лидирующие позиции. Компания произвела 1.827 килотонн меди в прошлом году. Это небольшое снижение процента 3. Меньше было добыто на рудниках Эль-Абра, Англо-Американ-Сур и Андина, которые были добыты лишь частично на рудниках Сальвадор, Эль-Теньенте и Радомиро Томич. Благодаря выгодным обменным курсам и более низким эксплуатационным расходам, Codelco сократила свои производственные расходы на 9 процентов до 1,26 долларов США за фунт. В 2018 были произведены мегатонны тонкой меди 1,9 и килотонны молибдена 28, что привело к избытку в 1,08 миллиардов долларов. Codelco является частной государственной компанией, полностью принадлежащей чилийскому государству, и состоит из восьми подразделений (7 Mines и 1 Refinery). Есть множество филиалов и участия по всему миру.

2. Фрипорт МакМоран

Freeport-McMoRan Inc. — американская компания в горнодобывающей промышленности. Компания базируется в Фениксе. Акции Freeport торгуются на Нью-Йоркской фондовой бирже с 1988 года и включены в фондовый индекс S & P 500.

Компания базируется в Фениксе. Акции Freeport торгуются на Нью-Йоркской фондовой бирже с 1988 года и включены в фондовый индекс S & P 500.

Freeport-McMoRan Copper Gold Inc. из Феникса, штат Аризона, произвела около 2018 килотонн меди в 1.696 году. Это примерно на 12% больше, чем в 2017 году, в первую очередь благодаря проекту расширения Cerro Verde в Перу. Кроме того, на индонезийском карьере Грасберг все еще можно было добывать много медной и золотой руды. Опять же, производственные затраты упали на 18 процентов до 1,26 доллара за фунт. Акции Freeport торгуются на Нью-Йоркской фондовой бирже с 1988 года и включены в фондовый индекс S&P 500.

Горнодобывающая компания Freeport Sulphur была первой иностранной компанией, получившей разрешение от правительства Индонезии в 1967 году после свержения Сухарто Сукарно. Позже дочерняя компания Freeport-McMoRan Copper & Gold PT Freeport Indonesia с Грасбергом в западной части Новой Гвинеи управляла крупнейшим золотым рудником и самым рентабельным медным рудником в мире. С самого начала Фрипорт имел политическое и экономическое значение для режима Сухарто. В США компания выступала в качестве лоббистской группы правительства Джакарты. Freeport стал крупнейшим налогоплательщиком Индонезии, безусловно, крупнейшим инвестором, одним из крупнейших работодателей и одним из крупнейших социальных обязательств — Сухарто назвал это важным для экономики Индонезии. С другой стороны, компания также является самым противоречивым иностранным инвестором с точки зрения методов добычи.

С самого начала Фрипорт имел политическое и экономическое значение для режима Сухарто. В США компания выступала в качестве лоббистской группы правительства Джакарты. Freeport стал крупнейшим налогоплательщиком Индонезии, безусловно, крупнейшим инвестором, одним из крупнейших работодателей и одним из крупнейших социальных обязательств — Сухарто назвал это важным для экономики Индонезии. С другой стороны, компания также является самым противоречивым иностранным инвестором с точки зрения методов добычи.

3. Glencore

Glencore plc является крупнейшей в мире группой по торговле сырьевыми товарами. Его оперативный штаб находится в Бааре, Швейцария. Группа была полностью в частной собственности руководства и ключевого персонала к маю мая 2011. После IPO на Лондонской фондовой бирже 2011 акции Glencore были публично обращены. Glencore входит в ведущий британский индекс FTSE 100.

Glencore International, производитель из Швейцарии, продвигает 2016 около 1.288 килотонн меди. Это примерно на 2 процентов меньше, чем в 2015 года, что в основном было вызвано производственными потерями на African Copper. Glencore — это себестоимость производства 0,87 долларов за фунт меди. По объему продаж Glencore является крупнейшей швейцарской компанией до Vitol. Прямо или косвенно сотрудники 62.000 работают в 60.000 на площадках 19 в странах 12; Сотрудники 2.000 в странах 40 отвечают за маркетинг.

Это примерно на 2 процентов меньше, чем в 2015 года, что в основном было вызвано производственными потерями на African Copper. Glencore — это себестоимость производства 0,87 долларов за фунт меди. По объему продаж Glencore является крупнейшей швейцарской компанией до Vitol. Прямо или косвенно сотрудники 62.000 работают в 60.000 на площадках 19 в странах 12; Сотрудники 2.000 в странах 40 отвечают за маркетинг.

С оборотом в 205,4 млрд. Долларов США и прибылью в размере 5,8 млрд. Долларов США, Glencore в соответствии с Forbes Global 2000 занимает место 64 крупнейших предприятий мира (условия: год 2018). Компания вошла в 2018 в начале рыночной капитализации приблизительно в 76 млрд. Долларов США.

4. BHP Billiton

Группа BHP, до 18 ноября 2018 г. BHP Billiton, является австралийско-британской сырьевой группой под публично используемым названием «BHP» и входит в тройку крупнейших горнодобывающих компаний мира вместе с Vale и Rio Tinto Group.

BHP Billiton из Мельбурна, Австралия. В прошлом году Группа сократила производство на 6 процентов до 1.113 килотонн меди. Это было связано, прежде всего, со снижением добычи на шахте Olympic Dan (Южная Австралия). В Pampa Norte (Чили) техническое обслуживание затрудняло производство, а добыча меди в Антамине, Перу, отставала от ожиданий в отношении качества.

В прошлом году Группа сократила производство на 6 процентов до 1.113 килотонн меди. Это было связано, прежде всего, со снижением добычи на шахте Olympic Dan (Южная Австралия). В Pampa Norte (Чили) техническое обслуживание затрудняло производство, а добыча меди в Антамине, Перу, отставала от ожиданий в отношении качества.

Группа BHP, зарегистрированная на Нью-Йоркской фондовой бирже, в Лондоне, Сиднее и Йоханнесбурге, была образована после слияния британской Billiton и австралийской BHP (частной компании Broken Hill) в 2001. Австралийская компания владеет 60 процентами акций, а соответствующая британская холдинговая компания 40 процентами. Компания с двойным списком зарегистрирована как BHP Group Limited в Реестре компаний в Мельбурне и как BHP Group Plc в Реестре компаний в Лондоне. Мельбурн является головным офисом BHP Group Limited, а глобальная штаб-квартира BHP Billiton Group, Лондон — штаб-квартирой BHP Group Plc.

В Forbes Global 2000 из крупнейших перечисленных компаний BHP Billiton взяла 108. Место (по состоянию на: GJ 2018). Компания пришла в середине 2018 к рыночной стоимости более 133 миллиардов долларов США.

Место (по состоянию на: GJ 2018). Компания пришла в середине 2018 к рыночной стоимости более 133 миллиардов долларов США.

5. Южная медь

Southern Copper Corporation — американская горнодобывающая компания, принадлежащая Grupo México. Компания в основном добывает медь и побочные продукты — молибден, цинк и серебро.

Southern Copper является дочерней компанией Grupo México, расположенной в Фениксе, штат Аризона. Компания увеличила 21 на несколько процентов, достигнув 900 килотонн. Здесь также эксплуатационные расходы на фунт добытой меди снизились на 14 процентов до 0,95 долларов США.

1952 был образован Южно-Перу Медной Корпорацией (SPCC), в которую входили 1955 ASARCO (51,5%), Cerro de Pasco Corporation (22,5%), Phelps Dodge (16%) и Newmont Mining (10%). Серро де Паско предъявил иск Куахоне. 1959, рудник Toquepala и металлургический завод в Ило были введены в эксплуатацию. От 1969 до 1976 была открыта открытая яма Toquepala. Правительство Альварадо также основало собственный завод в Ило, который был поставлен черновой медью компанией SPCC.

2004 приобрела принадлежащую Grupo México долю 54,2 в южной медной корпорации Перу. В октябре 2005 был переименован в Южную медную корпорацию.

6. KGHM

KGHM Polska Miedź — польская горнодобывающая компания, расположенная в Любине (Нижняя Силезия). Он включен в фондовый индекс WIG 20 на Варшавской фондовой бирже. Министерство финансов Польши владеет 2010 31,79% акций KGHM.

Группа KGHM Polska Miedź из Любина / Польша находится на шестом месте среди крупнейших медных конвейеров с медными килотоннами 677. Но объем производства упал на 2016 на 6 процентов. Падение злотых цен и меры жесткой экономии снизили производственные затраты на 11 процентов KGHM добывает медь (571.000 т в году 2011) и серебро (1260 т в году 2011), а также золото, свинец и каменную соль. Компания создала 2011 с продажами сотрудников 18.615 в размере 20,1 млрд. Злотых. Руды выплавляются на собственном медеплавильном заводе в Легнице. KGHM является крупнейшим производителем серебра в ЕС с годовым объемом производства более 1. 200 тонн и основан на 3. Место по всему миру. Компания участвует в компаниях 19; В общей сложности компании 30 принадлежат к группе капитала.

200 тонн и основан на 3. Место по всему миру. Компания участвует в компаниях 19; В общей сложности компании 30 принадлежат к группе капитала.

7. Рио Тинто

Rio Tinto является британско-австралийской горнодобывающей компанией, базирующейся на 1873 Наряду с Vale и BHP Billiton, это одна из трех крупнейших горнодобывающих компаний в мире, и с момента приобретения Alcan, ведущего мирового производителя алюминия.

Австралийско-австралийская компания Rio Tinto немного увеличила производство меди на 4 до 523 килограмм в год 2016. Прежде всего, добыча на руднике Бингам Каньон (штат Юта, США) стала больше.

В Forbes Global 2000 из крупнейших листинговых компаний занимает площадь Rio Tinto 111 (по состоянию на финансовый год 2018). Компания пришла в середине 2018 к рыночной стоимости более 99 миллиардов долларов США.

Начиная с 1995, Rio Tinto является компанией с двойным списком. Rio Tinto Limited, ранее принадлежавшая CRA, зарегистрирована на Австралийской фондовой бирже, а Rio Tinto plc (ранее RTZ) также зарегистрирована на Лондонской фондовой бирже и Нью-Йоркской фондовой бирже. Обе компании управляются общим правлением с одинаковыми правами голоса и дивидендов. Владельцы RTZ внесли 76,7% активов, которые управляются из Лондона. Главный исполнительный директор — Жан-Себастьян Жак (ранее Сэм Уолш), председатель — Ян дю Плесси.

Обе компании управляются общим правлением с одинаковыми правами голоса и дивидендов. Владельцы RTZ внесли 76,7% активов, которые управляются из Лондона. Главный исполнительный директор — Жан-Себастьян Жак (ранее Сэм Уолш), председатель — Ян дю Плесси.

8. Первый Квант

Первый Квант Минералс Лтд. является канадской горнодобывающей компанией, базирующейся в Ванкувере.

First Quantum со штаб-квартирой в Ванкувере, Канада, является относительно новым игроком среди крупнейших производителей меди. Производство на шахте Sentinel (Замбия), Las Cruces (Испания) и Kansanshi (также Замбия) вместе составило производство 494 килотонн. Это увеличение процента 29. Производственные затраты составили 2016 по доллару США за фунт.

Целью компании является разведка и добыча руд в Африке и Скандинавии. Основными видами продукции в настоящее время являются медь и золото.

В настоящее время компания эксплуатирует семь шахт.

9. Антофагаста

Antofagasta plc — чилийская горнодобывающая компания, базирующаяся в Великобритании. Компания в основном производит медь, а также молибден и золото. Он зарегистрирован на Лондонской фондовой бирже и включен в индекс FTSE 100.

Компания в основном производит медь, а также молибден и золото. Он зарегистрирован на Лондонской фондовой бирже и включен в индекс FTSE 100.

Чилийская горнодобывающая компания увеличила производство меди на 15 процентов до 477 килограмм тонн. При 1,20 долларов США за фунт чистые денежные затраты были на 20 процентов ниже, чем в предыдущем году. Сюда включены повышенные цены на золото и молибденовые побочные продукты производства меди.

Группа начала 1888 как железнодорожная компания Антофагаста (Чили) и Боливийская железнодорожная компания (в настоящее время Ferrocarril de Antofagasta a Боливия, сокращенно FCAB). Компания, основанная британскими инвесторами, построила железнодорожное сообщение, которым она все еще владеет сегодня, для транспортировки медной руды между тихоокеанским прибрежным городом Антофагаста и боливийским резиденцией правительства Ла-Пас.

1980 приобрела семью Luksic и диверсифицировала компанию, в том числе сделав шаг в майнинг. Шахты в Чили включают Лос-Пеламбрес, Эль-Тесоро и Мичиган.

В совместном предприятии у него есть права на добычу в районе квадратного километра 60.000 в Перу.

Обладая долевым участием 65% (средний уровень 2015), чилийская семья миллиардеров Luksic по-прежнему управляет состоянием компании сегодня.

10. хорошо

Vale SA, ранее известная как Companhia Vale do Rio Doce (CVRD) со штаб-квартирой в Рио-де-Жанейро, является одной из трех крупнейших горнодобывающих компаний в мире, наряду с Rio Tinto Group и BHP Billiton.

10 является домом для бразильского производителя меди Vale. Компания подняла на 7 больше меди, в основном с рудников Садбери (Канада) и Салобо (Бразилия). 453 килотонны меди собрались вместе в 2016. В соответствии с Forbes Global 34,1, объем продаж 4,6 млрд. Долл., А прибыль 2000 млрд. Долл. США занимает место 132 крупнейших предприятий мира (условия: финансовый год 2018). В середине 2018 рыночная стоимость компании достигла приблизительно 77 млрд. Долл. Vale была основана 1942 как государственная компания Companhia Vale do Rio Doce (CVRD) в Итабире. 1997 была приватизирована компанией. После приобретения бразильской горнодобывающей компании Caemi (31 в марте 2006) и канадской компании Inco (24 в октябре 2006) CVRD стала второй по величине горнодобывающей компанией в мире. На 29. Ноябрь 2007 переименовал себя в CVRD в Vale и его канадский филиал CVRD Inco в Vale Inco. В марте 2008 провалил поглощение швейцарско-британской горнодобывающей группы Xstrata под влиянием основного акционера Xstrata Glencore.

1997 была приватизирована компанией. После приобретения бразильской горнодобывающей компании Caemi (31 в марте 2006) и канадской компании Inco (24 в октябре 2006) CVRD стала второй по величине горнодобывающей компанией в мире. На 29. Ноябрь 2007 переименовал себя в CVRD в Vale и его канадский филиал CVRD Inco в Vale Inco. В марте 2008 провалил поглощение швейцарско-британской горнодобывающей группы Xstrata под влиянием основного акционера Xstrata Glencore.

Руда извлекается из земли открытым или подземным способом. Под землей — выкапывание вертикальной шахты в землю для достижения медной руды и продвижение горизонтальных туннелей в руду. Открытая добыча — 90% руды добывается открытым способом. Близкие к поверхности руды можно добывать после удаления поверхностных слоев.

Руда — это камень, который содержит достаточно ценного минерала, чтобы его стоило добывать. В случае меди, она платит за извлечение, если есть около 2 кг меди на 1.000 кг руды (0,2%). Медные минералы можно найти более чем в сотне разновидностей, хотя лишь немногие широко используются для меди. Наиболее распространенными рудами являются халькопирит и борнит, содержащие сульфиды меди и железа. Они составляют около 80% мировых руд

Наиболее распространенными рудами являются халькопирит и борнит, содержащие сульфиды меди и железа. Они составляют около 80% мировых руд

Извлечение меди после левитационного плавления

Руда измельчается, а затем измельчается в порошок.

Руда обогащена процессом, названным пенной флотацией. Нежелательный материал (так называемый шкура) опускается на пол и удаляется. Обогащение медной руды осуществляется путем флотации (флотации). Измельченные руды перемешивают с водой. Сульфиды металлов и оксиды металлов отталкивают воду, в то время как породы породы (кварц, силикаты) слегка увлажнены. При добавлении пены частицы тяжелой руды переносятся на поверхность воды и могут быть удалены.

Очищенная руда сначала окисляется в несколько этапов в обжиговых печах до оксида меди, который затем восстанавливается с помощью сульфида меди (из руды) до загрязненной пряжи меди, которая имеет чистоту около 98,5%. Однако чистота Garkupfer недостаточна для целого ряда областей производства, например, для электротехнической промышленности.

«Пенная флотация является наиболее важным методом в горнодобывающей промышленности для извлечения ценного сырья из руды», — объясняет д-р Ing. Мартин Рудольф из Института технологии ресурсов Греймгольца Фрейберга (HIF), который принадлежит HZDR. «При размерах частиц ниже микрометров 20 — менее половины размера человеческого волоса — современная технология достигает своих пределов». Пенная флотация использует различные поверхностные свойства минеральных частиц. Если пузырьки газа добавляют к жидкости, содержащей мелко измельченные частицы, пузырьки прилипают к частицам, имеющим гидрофобную, т.е. водоотталкивающую поверхность. Они поднимаются вместе с прикрепленными пузырьками воздуха и образуют слой пены, который можно снять. Реагенты, адаптированные к соответствующему перерабатываемому материалу, обеспечивают попадание «правильных» гранул в пену. Другие адъюванты способствуют спуску нежелательных частиц или стабилизируют ценную пену. Такие факторы, как количество подаваемого газа и размер пузырьков, степень турбулентности потока, используемые реагенты и энергии сцепления, определяют выход.

«Но как вы доставляете частицы пыли и пузырьки на курс столкновения?» — спрашивает Рудольф, который возглавляет отдел лечения в HIF. «Как разные реагенты влияют на общий процесс? И как можно удалить нежелательные частицы из пены? »Есть много более фундаментальных вопросов, на которые нужно ответить, чтобы в будущем можно было разделить минеральные частицы размером от 0,1 до 20 микрометров в промышленном масштабе. Такая технология также будет иметь большое значение для извлечения сырья из Альтальдена или его переработки.

Прекрасная пена в компьютерной модели

Исследования девяти партнеров по академическим проектам направлены на понимание механизмов и микропроцессов флотации тонкодисперсных частиц: два из девяти рабочих пакетов посвящены физико-химическим и гидродинамическим аспектам процесса обработки. Это включает механизмы связывания и поведение пены перерабатываемых частиц, а также турбулентные потоки во флотационном резервуаре. Последние влияют на частоту столкновения частиц и пузырьков: только когда пузырьки воздуха и гидрофобизированные минеральные гранулы вступают в контакт, прикрепление возможно.

Три группы в HZDR работают над улучшением выхода флотации мелких частиц: в дополнение к команде Керстина Эккерта, это коллеги из области численного моделирования потока, а также рабочая группа во главе с Мартином Рудольфом. Используя модельные эксперименты, недавно разработанные методы измерения и компьютерное моделирование, они исследуют взаимодействия между частицами, пузырьками жидкости и газа, а также условия потока во флотационной ванне, которые не видны снаружи.

Плюс для окружающей среды

Из результатов исследований партнеры хотят извлечь такие подходы, как инновационные гидродинамические концепции, с помощью которых можно увеличить вероятность столкновения между пузырьками и мелкими частицами. Здесь производители флотационных камер внедряют ноу-хау и технологии. Исследователи хотят использовать новое понимание взаимодействия на интерфейсах, чтобы улучшить адгезию мельчайших частиц, пригодных для переработки, к пузырькам газа с оптимизированными реагентами. Вновь разработанные технологии затем тестируются и оптимизируются в моделируемой среде, в лаборатории и на опытных установках.

Вновь разработанные технологии затем тестируются и оптимизируются в моделируемой среде, в лаборатории и на опытных установках.

Помимо европейских исследовательских институтов, в FineFuture участвуют семь компаний из горнодобывающей, перерабатывающей и строительной отраслей, в том числе польская группа компаний KGHM — одна из крупнейших в мире горнодобывающих компаний и операторов медных рудников — и три другие сырьевые компании. Они не только надеются на более высокие показатели извлечения, но также и на более устойчивые процессы и меньшие остатки флотации. Кроме того, многие из кучи все еще содержат ценные мелкие частицы, которые они хотят использовать. Это может привести к сокращению количества свалок, снижению землепользования и опасности для окружающей среды. Также на борту BASF как производитель флотационных химикатов. Она ищет оптимизированные реагенты, которые являются более экономичными, более эффективными и, следовательно, более экологичными.

Процесс левитационной плавки (процесс Outokumpu, см. Рисунок выше) зарекомендовал себя сегодня для больших количеств — и этот процесс экстракции экономичен только для таких объемов. Реакционная шахта используется для обжига и плавления предварительно высушенных концентратов, а отстойник под ней отделяет камень от шлака. Котел-утилизатор и фильтр, в котором дымовая пыль отделяется от выходящих газов, подключены к вытяжному каналу. Серная кислота извлекается из отфильтрованных печных газов, которые все еще содержат SO2, в контактных системах. Медный камень время от времени срезается прямо над дном печи и переносится в конвертер. Оставшийся сульфид железа окисляется продувкой воздухом, при этом сера уносится в виде SO2 с выхлопным газом с образованием серной кислоты, и, наконец, сульфид меди разрушается. В последнее время все большее значение приобрели прямые процессы, в которых все стадии реакции, обжиг, плавление и выдувание объединены в один процесс.

Рисунок выше) зарекомендовал себя сегодня для больших количеств — и этот процесс экстракции экономичен только для таких объемов. Реакционная шахта используется для обжига и плавления предварительно высушенных концентратов, а отстойник под ней отделяет камень от шлака. Котел-утилизатор и фильтр, в котором дымовая пыль отделяется от выходящих газов, подключены к вытяжному каналу. Серная кислота извлекается из отфильтрованных печных газов, которые все еще содержат SO2, в контактных системах. Медный камень время от времени срезается прямо над дном печи и переносится в конвертер. Оставшийся сульфид железа окисляется продувкой воздухом, при этом сера уносится в виде SO2 с выхлопным газом с образованием серной кислоты, и, наконец, сульфид меди разрушается. В последнее время все большее значение приобрели прямые процессы, в которых все стадии реакции, обжиг, плавление и выдувание объединены в один процесс.

Затем медь рафинируют в потоке расплава и путем электролиза, причем рафинирование без последующего электролиза составляет лишь около

10% имеет.

При огневом рафинировании примеси удаляются продувкой воздуха в рафинировочной печи, а затем последняя оставшаяся сера удаляется путем «полировки» жидкого медного штейна во вращающейся печи (анодной печи), и, прежде всего, содержание кислорода снижается до 500-2 частей на миллион. В прошлом «полирование» производилось путем погружения стволов березы или бука в жидкий металл; Сегодня в качестве восстановителей в основном используются природный газ, пропан, нафта, газ риформинга или аммиак.

Флюс — это вещество, которое добавляется к руде, чтобы его было легче плавить. Твердый кальцин нагревают до 1200 ° C и плавят. Некоторые примеси удаляются с образованием мата (смесь жидкой меди и сульфида железа).

Воздух вдувается в жидкий мат и образует черновую медь, так называемую, потому что пузырьки газа в твердой форме задерживаются на поверхности.

Блистер разливают в аноды для электролиза.

Медь очищается электролизом до 99,99%. Описанный выше производственный путь показывает переход от породы, содержащей около 0,2% меди, к медному катоду с чистотой 99,99%. Однако для целого ряда производственных областей, например, для электротехнической промышленности, чистота 95% Garkupfer недостаточна.

Однако для целого ряда производственных областей, например, для электротехнической промышленности, чистота 95% Garkupfer недостаточна.

Поэтому проводят электролитическое рафинирование меди, при котором электродные пластины, изготовленные из варочной меди, подвешивают в подкисленном растворе сульфата меди в качестве анодов. Электролиз проводят в больших электролизерах, в которых последовательно соединено несколько сотен электродов при напряжении 0,4 — 1 вольт.

На катоде эти катионы раствора восстанавливаются (Cu2 +), которые имеют наибольшую склонность к этому, то есть обладают наибольшим нормальным потенциалом (U0). Чистая медь осаждается на катоде, а все ионы менее благородных металлов, такие как ионы железа, цинка и свинца, остаются в растворе.

Электролитическое рафинирование, рафинирование до самых низких уровней примесей, необходимо, потому что даже очень маленькие примеси значительно снижают тепловую и электрическую проводимость меди. Для этой цели электролитические ванны, заполненные раствором сульфата меди, используются для подвешивания анодных пластин, отлитых из относительно нечистой меди, и тонких катодных стартовых пластин из электролитической меди или, в более современных системах электролиза, постоянных катодов из нержавеющей стали. Подавая электрическое напряжение, медь растворяется на анодах и осаждается на катодах в виде очень чистой меди, в то время как примеси или сопутствующие металлы либо переходят в раствор, либо опускаются в виде анодного шлама. Полученные таким образом катодные пластины частично переплавляются и отливаются в форматы для производства полуфабрикатов.

Подавая электрическое напряжение, медь растворяется на анодах и осаждается на катодах в виде очень чистой меди, в то время как примеси или сопутствующие металлы либо переходят в раствор, либо опускаются в виде анодного шлама. Полученные таким образом катодные пластины частично переплавляются и отливаются в форматы для производства полуфабрикатов.

(Концентрация ок. 99,99% Cu)

Выщелачивание предлагает альтернативу добыче меди. Сначала руду обрабатывают разбавленной серной кислотой. Это медленно просачивается через руду в течение месяцев, растворяя медь, образуя слабый раствор сульфата меди. Затем медь извлекается электролизом. Этот процесс называется SX-EW (экстракция растворителем / электрохимическое извлечение).

Преимущества этих процессов:

Он использует гораздо меньше энергии, чем традиционная добыча.

Выбросы отсутствуют.

Низкие инвестиционные затраты

Возможность экономного использования в небольших масштабах.

Его можно использовать для обработки руды, содержащей всего 0,1% меди, поэтому добыча щелочи становится все более важной. По оценкам, на долю SX-EW (практически не существовавшей до 1960 г.) в 21 г. будет приходиться 2019% от общего объема переработки меди.

По оценкам, на долю SX-EW (практически не существовавшей до 1960 г.) в 21 г. будет приходиться 2019% от общего объема переработки меди.

Другим важным источником меди является переработанный лом, называемый вторичным производством меди. Около половины европейского спроса на медь в настоящее время покрыто переработанными материалами, что вносит важный вклад в круговую экономику. Чтобы узнать больше о переработке меди, нажмите здесь.

медные пули

медные полосы

медные стержни

медные бусины

медный блок

Медные шины

Медь катодные пластины

Медный катод квадратов

Медные катоды

медный корпус

меди катушки

Медный проводник пасты

медный концентрат

Медный тигель

медные кости

медные заготовки

медный цилиндр

медная шайба

медный электрод

Вольфрам-медный электрод

меди чешуйчатый

Kupferflansche

Медь пены

медная фольга

меди марли

медные гранулы

Медь сотовая структура

медный слиток

медь чернил

Медный изолированный провод

Медные вкладыши

медные самородки

медные сетки

Медь металл

Медная микрофильм

частицы меди

медные части

Медные гранулы

медяков

медные пластины

медный порошок

Медная шайба

Медь штампованные

медная лента

медные кольца

медный стержень

образцы меди

Медная стружка

медные листы

медная дробь

Медь монокристалл

Kupferhülsen

Медно-червь

образцы меди

медные пули

Медь губка

меди весной

медная лента

медная лента

медная труба

Kupferspäne

Медные пластины

медный провод

медь шерсти

Серебряные медные чернила

Посеребренный медный порошок

Ультратонкая медная фольга

ISE / Arndt Uhlendorff — октябрь 2019 г.

Пожалуйста, подписывайтесь на нас:

Месторождения меди — Интернет-энциклопедии Красноярского края

Третий в мире металл по объему мирового производства и потребления

Медь (Cu) — пластичный металл золотисто-розового цвета. Элемент таблицы Менделеева с атомным номером 29. Один из первых освоенных человеком металлов. Благодаря своим свойствам широко используется в современной промышленности.

Медь в Красноярском крае добывается из медно-никелевых руд на севере региона — в Норильском промышленном районе. Всего на данный момент разведано девять месторождений. Запасы по категориям А+В+С1 составляют 24 921,7 тыс. тонн, С2 — 10 152,8 тыс. тонн, забалансовые — 2 241,7 тыс. тонн. В распределенном фонде (6 месторождений) запасы меди составляют по категориям А+В+С1 — 23 464,4 тыс. т, С2 — 8 725 тыс. тонн, забалансовые — 748,5 тыс. тонн. В 2011 г. здесь было добыто 445,5 тыс. тонн меди.

тонн. В 2011 г. здесь было добыто 445,5 тыс. тонн меди.

В качестве источника прироста запасов рассматривается Имангдино-Летнинская (Курейская) металлогеническая зона, перспективен Игарский меденосный район. На юге Красноярского края выявлен новый перспективный Кингашский никеленосный район с оруденением, подобным норильским месторождениям. Ресурсный потенциал месторождения крупный: свыше 1 000 тыс. тонн никеля, 500 тыс. тонн меди и 40 тонн платиноидов.

Также специалисты высоко оценивают возможности добычи металла путем переработки техногенных образований («хвостов») горно-металлургических предприятий Норильского комбината.

- Связанные материалы

Норильский рудный район

Свойства

Чистая медь — пластичный розовый металл. Интенсивный желтовато-красный оттенок медным предметам придает оксидная пленка, быстро появляющаяся на поверхности в результате взаимодействия с воздухом. Медь обладает высокой тепло- и электропроводностью, является диамагнетиком.

Интенсивный желтовато-красный оттенок медным предметам придает оксидная пленка, быстро появляющаяся на поверхности в результате взаимодействия с воздухом. Медь обладает высокой тепло- и электропроводностью, является диамагнетиком.

Медь как чистый металл не изменяется на сухом воздухе и при отсутствии диоксида углерода. Во влажном воздухе медь окисляется, образуя основный карбонат меди. Медь является слабым восстановителем, не вступает в реакцию с водой и разбавленной соляной кислотой. Переводится в раствор кислотами-неокислителями или гидратом аммиака в присутствии кислорода, цианидом калия. Окисляется концентрированными серной и азотной кислотами, «царской водкой», кислородом, галогенами, халькогенами, оксидами неметаллов. Вступает в реакцию при нагревании с галогеноводородами.

- По оценкам ученых, при нынешних темпах потребления запасов меди хватит примерно на 60 лет.

Происхождение и месторождения

Всего известно порядка 170 минералов, содержащих медь, однако для промышленного производства важны чуть более 10. Экономическую ценность представляют такие соединения меди, как медный колчедан, борнит, халькозин. В медных рудах часто в качестве примесей встречаются молибден, никель, свинец, кобальт, золото, серебро. В природе медь встречается не только в соединениях, но и в самородном виде, что стало причиной ее раннего использования человечеством. Масса отдельных скоплений может достигать 400 тонн.

Медь получают из медных руд и минералов пирометаллургией, гидрометаллургией и электролизом. Содержание меди в руде составляет от 0,3 до 1 %. Большая часть медной руды добывается открытым способом.

В России ведущим производителем рафинированной меди является ГМК «Норильский никель», расположенный на территории Красноярского края. На долю компании приходится около половины всего производства меди в стране и порядка 3 % мирового объема.

- Связанные материалы

Заполярный филиал ОАО «ГМК „Норильский никель“»

Применение

Благодаря своим свойствам медь широко используется в электротехнике, строительстве и архитектуре, в производстве проводов, силовых кабелей, проводников, электродвигателей, трансформаторов, теплообменников и радиаторных систем охлаждения, систем кондиционирования и отопления, высокотемпературных сверхпроводников, медно-окисных гальванических элементов и батарей. Медь используется в ювелирном деле для увеличения прочности изделий из золота. Кроме того, инструменты из меди и ее сплавов не создают искр, что позволяет применять их на огнеопасных и взрывоопасных производствах.

Кроме того, инструменты из меди и ее сплавов не создают искр, что позволяет применять их на огнеопасных и взрывоопасных производствах.

Высокая механическая прочность способствует изготовлению из меди бесшовных труб для транспорта газов и жидкостей, использования в судостроении и энергетике. Например, в Японии медным трубопроводам для газа присвоен статус сейсмостойких.

Сплавы на основе меди являются материалом для изготовления оружейных гильз и гильз артиллерийских боеприпасов, деталей различных машин, в судостроении и ракетостроении, чеканке монет.

Медь необходима всем высшим растениям и животным. В организме взрослого человека содержится около 80—100 мг этого металла, ежедневная норма поступления меди в организм — 0,9 мг. Медь входит в состав различных ферментов, участвует в переносе кислорода у некоторых живых существ, является участником различных химических процессов. Ее дефицит приводит к замедлению белкового обмена, снижению активности ферментных систем, замедлению и нарушению роста костных тканей. В воде не должно содержаться более 2 мг меди на 1 литр, однако и ее дефицит в жидкости нежелателен. Согласно формулировке ВОЗ, риски для здоровья человека от недостатка меди в организме многократно выше, чем риски от ее избытка.

В воде не должно содержаться более 2 мг меди на 1 литр, однако и ее дефицит в жидкости нежелателен. Согласно формулировке ВОЗ, риски для здоровья человека от недостатка меди в организме многократно выше, чем риски от ее избытка.

Медь и ее сплавы обладают бактерицидными свойствами. Растворы сульфата меди или их смеси с гидроксидом кальция (бордоская жидкость) применяют как противогрибковые средства. Эти свойства меди дают возможность предполагать новое массовое применение металла в производстве бактерицидных поверхностей для нужд медицинских учреждений — медь снижает уровень переноса бактерий через поверхности, которых касается человек.

- Около трети используемой меди выплавляется из лома.

Дата последнего изменения: 23.12.2014

- Горная энциклопедия.

В 5 т. — М.: Советская энциклопедия, 1984—1991.

В 5 т. — М.: Советская энциклопедия, 1984—1991.

Добыча и переработка меди: переработка медных руд

Перейти к навигации

Просмотреть PDF Загрузить PowerPoint

Оксидные и сульфидные руды подвергаются различным процессам очистки до меди с чистотой 99,99%.

Переработка меди — это сложный процесс, который начинается с добычи руды (менее 1% меди) и заканчивается получением листов меди с чистотой 99,99%, называемых катодами , которые в конечном итоге будут превращены в изделия для повседневного использования. Наиболее распространенные типы руд, оксид меди и сульфид меди подвергаются двум различным процессам, гидрометаллургии и пирометаллургии, соответственно, из-за различного химического состава руды. Оксиды меди более распространены вблизи поверхности, но считаются бедной рудой с более низкой концентрацией меди. Хотя для этого требуется добывать и перерабатывать больше руды, этот процесс дешевле, поэтому оксиды все еще можно добывать с прибылью. С другой стороны, хотя сульфидные руды меди менее распространены, они содержат больше меди. Хотя затраты на обработку выше, в конечном итоге можно извлечь больше меди. Поскольку каждый рудник уникален по своему минеральному составу, концентрации и количеству, наиболее экономичная и прибыльная переработка руды должна определяться планировщиками рудника. Когда это экономически целесообразно, рудник может добывать оба типа медных минералов; когда это невозможно, шахты будут перерабатывать только оксиды меди или сульфиды меди.

Хотя для этого требуется добывать и перерабатывать больше руды, этот процесс дешевле, поэтому оксиды все еще можно добывать с прибылью. С другой стороны, хотя сульфидные руды меди менее распространены, они содержат больше меди. Хотя затраты на обработку выше, в конечном итоге можно извлечь больше меди. Поскольку каждый рудник уникален по своему минеральному составу, концентрации и количеству, наиболее экономичная и прибыльная переработка руды должна определяться планировщиками рудника. Когда это экономически целесообразно, рудник может добывать оба типа медных минералов; когда это невозможно, шахты будут перерабатывать только оксиды меди или сульфиды меди.

Первые этапы переработки меди одинаковы для обеих руд: добыча и транспортировка. Добыча меди обычно осуществляется открытым способом , при котором ряд ступенчатых уступов выкапывается все глубже и глубже в землю с течением времени. Для извлечения руды используется буровое оборудование, которое просверливает отверстия в твердой породе, а взрывчатые вещества вставляются в отверстия для взрыва и разрушения породы. Полученные валуны готовы к транспортировке; специализированные самосвалы, конвейеры, поезда и вагоны-челноки могут использоваться для перевозки руды с места взрывных работ на место переработки. Размеры оборудования, необходимого для перевозки тонн и тонн руды, огромны. Затем большая часть руды проходит через первичную дробилку, которая обычно располагается очень близко к карьеру, а иногда и в нем. Эта первичная дробилка уменьшает размер руды от валунов до камней размером с мяч для гольфа.

Полученные валуны готовы к транспортировке; специализированные самосвалы, конвейеры, поезда и вагоны-челноки могут использоваться для перевозки руды с места взрывных работ на место переработки. Размеры оборудования, необходимого для перевозки тонн и тонн руды, огромны. Затем большая часть руды проходит через первичную дробилку, которая обычно располагается очень близко к карьеру, а иногда и в нем. Эта первичная дробилка уменьшает размер руды от валунов до камней размером с мяч для гольфа.

A. Переработка оксидной руды

Оксидные руды обычно перерабатываются с использованием гидрометаллургии . В этом процессе используются водные растворы (на водной основе) для извлечения и очистки меди из руд оксида меди при обычных температурах, обычно в три этапа: кучное выщелачивание, экстракция растворителем и электролиз.

Кучное выщелачивание и извлечение растворителем из оксидной руды.

Кучное выщелачивание — это процесс использования перколяционных химических растворов для выщелачивания металлов. Кучное выщелачивание очень часто используется для руды с низким содержанием золота, которую в противном случае было бы нецелесообразно направлять на процесс измельчения. После добычи, транспортировки и дробления до однородного размера гравия или мяча для гольфа измельченная руда складывается в кучу поверх непроницаемого слоя на небольшом уклоне. Выщелачивающий реагент (разбавленная серная кислота) разбрызгивается через разбрызгиватели на вершине отвала и просачивается через отвал, где он растворяет медь из руды. Полученный «богатый» выщелачивающий раствор серной кислоты и медного купороса собирается в небольшой бассейн. Соединение меди теперь можно увидеть в концентрациях от 60 до 70%.

Кучное выщелачивание очень часто используется для руды с низким содержанием золота, которую в противном случае было бы нецелесообразно направлять на процесс измельчения. После добычи, транспортировки и дробления до однородного размера гравия или мяча для гольфа измельченная руда складывается в кучу поверх непроницаемого слоя на небольшом уклоне. Выщелачивающий реагент (разбавленная серная кислота) разбрызгивается через разбрызгиватели на вершине отвала и просачивается через отвал, где он растворяет медь из руды. Полученный «богатый» выщелачивающий раствор серной кислоты и медного купороса собирается в небольшой бассейн. Соединение меди теперь можно увидеть в концентрациях от 60 до 70%.

Вторым этапом является экстракция растворителем , при которой две несмешивающиеся (несмешивающиеся) жидкости перемешиваются и разделяются, в результате чего медь переходит из одной жидкости в другую. Насыщенный выщелачивающий раствор энергично смешивают с растворителем. Медь мигрирует из выщелачивающего раствора в растворитель. Затем две жидкости разделяют по растворимости, при этом медь остается в растворе в растворителе, а примеси остаются в выщелачивающем растворе. Затем оставшийся выщелачивающий раствор рециркулируют, добавляя дополнительную кислоту и отправляя ее обратно в спринклеры в процессе кучного выщелачивания.

Затем две жидкости разделяют по растворимости, при этом медь остается в растворе в растворителе, а примеси остаются в выщелачивающем растворе. Затем оставшийся выщелачивающий раствор рециркулируют, добавляя дополнительную кислоту и отправляя ее обратно в спринклеры в процессе кучного выщелачивания.

Электролиз — это последний этап переработки оксидной руды в медные катоды.

Последний этап называется электролизом , разновидностью электролиза. Электрический ток проходит через инертный анод (положительный электрод) и через раствор меди из предыдущего этапа, который действует как электролит . Положительно заряженные ионы меди (называемые катионами) выходят из раствора и наносятся на катод (отрицательный электрод) в виде меди чистотой 99,99%.

B. Переработка сульфидной руды

Сульфидные руды обычно перерабатываются с использованием пирометаллургии , извлечения и очистки металлов с помощью процессов, включающих применение тепла. В этом процессе используется ряд физических стадий и высоких температур для извлечения и очистки меди из медных сульфидных руд в четыре основных этапа: 1) пенная флотация, 2) сгущение, 3) плавка и 4) электролиз.

В этом процессе используется ряд физических стадий и высоких температур для извлечения и очистки меди из медных сульфидных руд в четыре основных этапа: 1) пенная флотация, 2) сгущение, 3) плавка и 4) электролиз.

После добычи, транспортировки и дробления до размера гравия или мяча для гольфа измельченная руда далее перерабатывается на мельнице с использованием вторичных дробилок и измельчается до гальки и, наконец, до мелкого песка. После измельчения медной руды в нее добавляют жидкость, превращающую ее в суспензию. Шлам представляет собой смесь ценных минералов медной руды и «бесполезной» породы, называемой пустой породой (произносится «банда»). Суспензия помещается в резервуар, и процесс называется пенная флотация используется для отделения медных минералов от пустой породы. Химические реагенты, называемые «сборщиками», добавляются в суспензию и связываются с частицами меди, делая их гидрофобными или водонепроницаемыми. Трубы используются для подачи воздуха на дно резервуара для создания пузырьков, которые поднимаются на поверхность, увлекая за собой водостойкие частицы сульфида меди. Затем пена богатых медью пузырьков в верхней части резервуара снимается для дальнейшей обработки. Пустая порода опускается на дно резервуара и удаляется или утилизируется как хвостохранилище .

Затем пена богатых медью пузырьков в верхней части резервуара снимается для дальнейшей обработки. Пустая порода опускается на дно резервуара и удаляется или утилизируется как хвостохранилище .

Следующей стадией после пенной флотации является стадия сгущения . Пена выливается в большие резервуары, называемые сгустителями. Пузырьки лопаются, и твердые частицы пенного раствора оседают на дне резервуара. Затем твердые вещества фильтруют для удаления избыточной воды, которую можно повторно использовать при переработке дополнительных партий сульфидной руды. Конечный продукт стадии сгущения представляет собой комбинацию 30% меди и других металлов; этот медный концентрат затем направляется на плавильный завод.

Аноды на шахте Багдад в Аризоне. (Фото предоставлено: Фотоархив ADMMR, Геологическая служба Аризоны).

На плавильном заводе используются высокие температуры для дальнейшей очистки руды в серии стадий плавки . Медный концентрат сначала направляют в плавильную печь, где он нагревается до 2300 °F и превращается в расплавленную жидкость. Нагретую жидкость заливают в шлакоотстойную печь. На этом этапе получается комбинация штейна, смеси меди, серы и железа, и шлака, плотного стеклообразного материала, состоящего из железа, кремнезема и других примесей. Медный штейн, созданный плавильной печью, содержит 58-60% меди. Затем расплавленный штейн направляется в другую печь, называемую конвертером, для сжигания оставшегося железа и серы; продукт упоминается как черновая медь, которая содержит 98% меди, и доставили в анодную плавку. Черновая медь желтая; когда кислород в меди выгорает в анодной плавке, она становится сине-зеленой. Полученный продукт, расплавленную анодную медь, заливают в формы, называемые колесами для литья анодов. Охлаждаемые пластины анода состоят из 99% чистой меди, теперь окрашены в медный цвет, имеют две отлитые сверху ручки, имеют толщину два дюйма, ширину три фута, высоту три с половиной фута и вес 750 фунтов.

Нагретую жидкость заливают в шлакоотстойную печь. На этом этапе получается комбинация штейна, смеси меди, серы и железа, и шлака, плотного стеклообразного материала, состоящего из железа, кремнезема и других примесей. Медный штейн, созданный плавильной печью, содержит 58-60% меди. Затем расплавленный штейн направляется в другую печь, называемую конвертером, для сжигания оставшегося железа и серы; продукт упоминается как черновая медь, которая содержит 98% меди, и доставили в анодную плавку. Черновая медь желтая; когда кислород в меди выгорает в анодной плавке, она становится сине-зеленой. Полученный продукт, расплавленную анодную медь, заливают в формы, называемые колесами для литья анодов. Охлаждаемые пластины анода состоят из 99% чистой меди, теперь окрашены в медный цвет, имеют две отлитые сверху ручки, имеют толщину два дюйма, ширину три фута, высоту три с половиной фута и вес 750 фунтов.

Электролиз является завершающим процессом очистки сульфидной руды в медные катоды.

Затем пластины медных анодов очищают на заключительном этапе, называемом электролизом . Анодные плиты подвешиваются в большой емкости, наполненной раствором электролита, состоящим из сульфата меди и серной кислоты. Между анодами подвешиваются тонкие листы чистой меди, которые называются катодами и весят около 15 фунтов каждый. Подается электрический ток, и положительно заряженные ионы меди (называемые катионами) покидают анод (положительный электрод) и перемещаются в растворе через раствор электролита для нанесения покрытия на катод (отрицательный электрод). Другие металлы и примеси также покидают анод и падают на дно резервуара или остаются в растворе электролита. Эти примеси собираются и могут быть очищены для извлечения других металлов, таких как серебро и золото. После 14 дней электролиза аноды постепенно исчезли, а медные катоды теперь весят 375 фунтов каждый и содержат 9Медь чистотой 9,99%. Катоды вынимают из бака и промывают водой, чтобы предотвратить дальнейшую реакцию. Готовые медные катоды затем можно превратить в провода, пластины, трубки и другие изделия из меди.

Готовые медные катоды затем можно превратить в провода, пластины, трубки и другие изделия из меди.

C. Переработка меди

В дополнение к переработке медных руд новый и старый медный лом или медные сплавы могут быть переплавлены, повторно очищены и переработаны в новые компоненты. По оценкам, такая переработка обеспечивает 50% меди, используемой в медной промышленности (Scott, 2011). В 2010 г. было переработано 770 000 метрических тонн меди на сумму около шести миллиардов долларов (Papp, 2010).

Все, что вам нужно знать

Достижения в горнодобывающем оборудовании, такие как достижения в General Kinematics, наряду с прогрессом в горнодобывающей технологии привели к росту и производству в горнодобывающей промышленности меди.

От примитивных, громоздких методов добычи до компактного, эффективного современного оборудования добыча меди стала рентабельным и эффективным процессом.

Кроме того, современное горнодобывающее оборудование позволяет сократить количество отходов и уменьшить воздействие химических веществ на всех этапах процесса добычи меди.

Основы добычи и переработки меди

Медная руда, добытая в открытых карьерах, должна быть измельчена как часть процесса между добычей и производством. Медная руда добывается из рудника с помощью современного компактного горнодобывающего оборудования.

После дробления руда подвергается обжигу, что способствует превращению сульфидов в оксиды. Оксиды переплавляются для получения штейна, который затем подвергается нескольким процессам очистки.

Для чего используется медь?

- Водопроводные трубы

- Проводка

- Монеты

- Электроника

- Кухонная посуда

- Ювелирные изделия

- Украшения

- Кровля

- Громоотводы

- Судостроение

- Строительство транспортных средств

- Дверные ручки и другие предметы домашнего обихода

Где находится медь ?

В 2013 году во всем мире было произведено почти 18 миллионов тонн меди. С объемом производства чуть менее 6 миллионов тонн Чили является крупнейшим производителем в мире, за которым следуют Соединенные Штаты.

С объемом производства чуть менее 6 миллионов тонн Чили является крупнейшим производителем в мире, за которым следуют Соединенные Штаты.

Несколько стран Азии, Южной Америки, Африки и Европы также занимаются производством меди.

Крупнейший медный рудник в США находится в Бингем-Каньоне, штат Юта.

Процесс добычи меди

Попав в недра земли, медная руда проходит восемь стадий, прежде чем потребитель увидит ее в различных продуктах, влияющих на повседневную жизнь дома и в бизнесе. Эти восемь этапов включают:

- Добыча полезных ископаемых

- Шлифование

- Концентрация

- Жарка

- Плавка

- Преобразование

- Отливка анода

- Электрорафинирование

Документация по использованию меди восходит к древним временам. Трудоемкая задача добычи медной руды вручную затрудняла получение больших объемов для производства.

Во время промышленной революции угольные и паровые машины проложили путь к огромному увеличению производства меди, когда шахты выплавляли от 200 до 300 тонн медной руды в неделю.

В начале 20 века годовой мировой спрос на медь составлял полмиллиона тонн. Ко Второй мировой войне этот спрос увеличился более чем в девять раз. Постоянное совершенствование технологий позволило медедобывающей промышленности соответствовать мировым требованиям благодаря эффективным и экономичным методам добычи.

Узнайте больше о меди и медном процессе.

[фото через]

General Kinematics Corporation, зарегистрированная в 1960, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для транспортировки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США.