Как клепать заклепки заклепочником: Ручной заклепочник — что за инструмент, как им работать. — Bezhelme.ru

Содержание

КАК ВЫБРАТЬ ЗАКЛЕПОЧНИК

Бюджетный заклепочник выбирать выгоднее, чем профессиональный. Сломается, купил замену — делов «с гулькин нос» — пишут на форумах. Так ли это, разберемся далее.

Назначение инструмента

Заклепочник от слова «клепать» — значит соединять посредством заклепок. Принцип работы заклепочника заключается в соединении двух листов заклепкой, если сдавливать ручки девайса.

Способ соединения заклепками получил название «сквозной монтаж». Многие считают его изжившим, ведь есть паяльники и шуруповерты. Но все-таки этот вариант скрепления двух деталей/листов максимально эффективен и надежен. Ведь благодаря использованию заклепок, возможность «открепления» одного листа от другого практически нулевая. Получается надежно и бюджетно.

Какие бывают заклепочники?

Девайсы разделяют в зависимости от стоимости, типа управления, разновидности заклепок, которые будут использоваться. Далее рассмотрим особенности каждого вида девайса.

Интересная статья: Как выбрать рейсмус: 5 ключевых факторов

По типу привода

1.

Ручной (механический)

Ручной (механический)

Прибор упрощенной конструкции, что существенно его удешевляет. В использовании прост: в головку достаточно установить заклепку, а после зажать тисками.

На заклепке выступающие части служат прочным соединением листов с двух сторон. Недостаток один — придется поднатужиться. Если много клепать, быстро устаешь.

2. Пневматический

Работает за счет энергии сжатого воздуха, который поступает «в меха» от компрессора. Хорош совместно с дополнительным оборудованием.

Он мощный и производительный. Применять силу не нужно — и это жирный плюс. Минус в том, что стоит дороже ручного.

3. Электрический

С таким справится даже слабак, поскольку играть мускулами не придется. Работает пистолет от сети 220В.

Если привязка к розетке не подходит, есть альтернатива — аккумуляторный заклепочник. Но для него довеском идет аккумулятор, поэтому такой прибор обходится дороже. Да и в руках ощутимее.

4. Пневмогидравлический

Используют на производствах. Рассчитан для взаимодействия с большими заклепками. Прибор достаточно надежен, клепает намертво за счет прижимного усилия. Зачастую его применяют при создании различных конвейеров или транспорта.

Рассчитан для взаимодействия с большими заклепками. Прибор достаточно надежен, клепает намертво за счет прижимного усилия. Зачастую его применяют при создании различных конвейеров или транспорта.

Владельцам авто пригодится: Как выбрать компрессор для авто: 6 главенствующих параметров

По типу используемого крепежа

- Резьбовые (гайкоклепы)

Плотно соединяют листы, поскольку формируют неразъемное соединение. При помощи девайса клепка навинчивается на стержень с резьбой. При этом с обратной стороны сминается поверхность заклепки, создается имитация шляпки. Данная категория не из дешевых и требует усилий в работе.

- Вытяжные

Работают по схожему принципу с гайкоклепом, но резьба заменяется шпилькой из металла. Это составляющая клепки, которую перед скреплением необходимо переместить в отверстие. Сжатием ручек сминаются заклепки с тыльной стороны. Таким образом осуществляется одновременное вытягивание шпильки наружу. Шпилька дает выверенное скрепление. У девайса упрощенная конструкция, но с подковыркой. Максимально доступный диаметр отверстия 7 мм, а это значит, что подойдут только большие заклепки. Соответственно, скрепление будет прочнее.

Шпилька дает выверенное скрепление. У девайса упрощенная конструкция, но с подковыркой. Максимально доступный диаметр отверстия 7 мм, а это значит, что подойдут только большие заклепки. Соответственно, скрепление будет прочнее.

Виды механических заклепочников: таблица

Любителям-экстремалам: Гаджеты в поход: Топ 10 самых необходимых

Основные критерии выбора заклепочника

Брать дешевые заклепочники — все равно, что выбрасывать деньги на ветер. Они хлипкие, производительность оставляет желать лучшего. А покупка дорогого инструмента не оправдана, если работать им время от времени. «И какой заклепочник выбрать?» — встает вопрос. Средний по цене и качеству. Вот четыре критерия «золотой середины».

1. Материал корпуса

Однозначно НЕ пластик, такой быстро прикажет жить. Лучше брать стальной, он долговечный.

2. Вес

Громоздкий утяжеляет инструмент. С таким придется хорошенько попотеть. Лучше выбирать нечто среднее.

3. Комплектация

Брендовые приборы идут в комплекте со сменными головками. Они позволят работать с разными типами заклепок.

4. Производитель

Housetools, Intertool, LT, Mastertool, Topex, Miol и другие бренды славятся долгим сроком службы своей продукции, хорошим соотношением цены и качества.

Интересная статья: Как проверить батарею смартфона: 4 подсказки

Дополнительные характеристики и опции

В комплекте с приборами иногда идут дополнительные клепальные наконечники, что удешевляет использование. Пригодится накидной ключ в комплекте, с его помощью будет легче клепать. Дополнительные ограничители для пальцев обезопасят работу с устройством.

Эта статья помогает выбрать качественный заклепочник. Перед покупкой понравившегося инструмента желательно перелопатить форумы, чтобы по отзывам сложилось впечатление, какой заклепочник лучше. Необязательно гнаться за именитыми фирмами, есть много компаний-новичков, которые делают добротные девайсы. Цена таких приборов уступает крупным производителям.

Цена таких приборов уступает крупным производителям.

Познавательная статья: Как пользоваться штангенциркулем: 6 разъяснений

Закрытые вытяжные заклёпки | Ремонт алюминиевой лодки

Рано или поздно любой водомоторник сталкивается с необходимостью ремонта днища или корпуса своей лодки или катера. Иногда эта необходимость связана с механическими повреждениями, когда нужно целиком заменить поврежденный элемент, например, форштевень, наложить заплатку на место пробоины или просто усилить определённые места. Но наиболее частой причиной вынужденного ремонта алюминиевых лодок становится течь прохудившегося заклёпочного соединения. В процессе эксплуатации лодки, заклёпки стираются, вытягиваются или просто срезаются — ослабленное таким образом заклёпочное соединение потихоньку начинает подтекать.

СПОСОБЫ РЕМОНТА АЛЮМИНИЕВОЙ ЛОДКИ

Сразу оговоримся, что ремонт лодки сваркой не всегда хорошая идея: во-первых, сварка может повредить промежуточные слои корпуса лодки, а во-вторых, после сварки алюминий твердеет, становится менее пластичным и более хрупким.

Пытаться проклепать старые заводские клёпки не имеет смысла: клёпка уже отслужила, она потянулась и все равно будет течь. Кроме того вы не сможете полноценно загерметить такое соединение.

Остаётся только один по-настоящему действенный вариант — замена старых заклёпок на новые.

Установка цельнометаллических заклёпок — дело достаточно кропотливое и затратное по времени и силам. Для установки цельнометаллической или полнотелой заклёпки нужно, как минимум два человека (если только у вас не очень длинные руки), потому что один должен бить заклёпку по закладной головке, а другой должен держать поддержку с обратной стороны для формирования обратной головки заклёпки. Кроме того, при установке цельнометаллических заклёпок может возникнуть необходимость вскрывать запас плавучести или другие закрытые отсеки, чтобы дотянуться до заклёпки с обратной стороны. Ну и, немаловажный момент, установочный инструмент — для установки цельнометаллической заклёпки нужен пневматический молоток, а значит и компрессор.

ЗАКРЫТЫЕ ВЫТЯЖНЫЕ ЗАКЛЁПКИ

Для того, чтобы избежать описанных выше неудобств, можно воспользоваться более современным типом заклёпок — вытяжными или тяговыми заклёпками. Прелесть вытяжных заклёпок заключается в том, что для их установки не нужен доступ с обратной стороны рабочей поверхности. Таким образом, в случае необходимости, вы можете провести все восстановительные работы в одиночку, не вскрывая, при этом, без особой необходимости закрытые отсеки, такие как блок или запас плавучести. Важный момент — для создания герметичного заклёпочного шва не подойдут обычные вытяжные заклёпки. Здесь понадобятся вытяжные заклёпки закрытого типа или, если просто, закрытые вытяжные заклёпки. В народе их еще называют «герметичными” заклёпками, но это не совсем корректно — этот вид заклёпок действительно позволяет создать влагозащищённое соединение, но для полной герметичности такое соединение необходимо загерметить.

семь шагов ПО ЗАМЕНЕ ЗАКЛЁПОК НА ЛОДКЕ

Итак, вы столкнулись с необходимостью замены заклёпок. Позвольте предложить вам несколько простых советов, которые помогут упростить рабочий процесс.

Позвольте предложить вам несколько простых советов, которые помогут упростить рабочий процесс.

1. Как определить прохудившиеся заклёпки.

В случае, когда у вашей лодки потекло несколько заклёпок, менять все заклёпки большого смысла не имеет и, если, конечно, перед вами не стоит задача переклепать все днище, можно отделаться малой кровью и просто заменить ослабшие заклёпки. Для этого нужно определить какие именно заклёпки дают течь. Визуально это не всегда удаётся, поэтому тут нам на помощь приходит вода. Существует два способа проверки:

- Вы можете постепенно спускать лодку на воду и помечать изнутри слабые места маркером.

- Можно приподнять лодку на берегу и наполнить её водой, после чего обследовать днище и пометить места, где будет обнаружена течь.

2. Демонтаж заклёпок

Прежде всего необходимо сточить или срезать старые заклёпки. Для этого существует специализированный инструмент, но он достаточно дорогой и редкий, поэтому можно воспользоваться подручными средствами, например, болгаркой. После этого заклёпку необходимо высверлить. Не стоит брать сверло диаметром больше диаметра заклёпки — рассверливать отверстие ни к чему — лучше всего, чтобы новые заклёпки были того же диаметра, что и заводские. Если вам не известно, на заклёпках какого диаметра собрана ваша лодка, начните высверливать заклёпку сверлом диаметром поменьше. Лучше повторно пройтись сверлом большего размера, чем сразу слишком сильно рассверлить отверстие.

После этого заклёпку необходимо высверлить. Не стоит брать сверло диаметром больше диаметра заклёпки — рассверливать отверстие ни к чему — лучше всего, чтобы новые заклёпки были того же диаметра, что и заводские. Если вам не известно, на заклёпках какого диаметра собрана ваша лодка, начните высверливать заклёпку сверлом диаметром поменьше. Лучше повторно пройтись сверлом большего размера, чем сразу слишком сильно рассверлить отверстие.

3. Размер заклёпок

Для того, чтобы получить качественное заклёпочное соединение, необходимо правильно подобрать заклёпки. Современные вытяжные заклёпки закрытого типа, как правило, имеют диаметр кратный дюймовым размерам, например 3,2 mm (1/8 дюйма), 4,8 mm (3/16 дюйма) и так далее. Общее правило при установке вытяжных заклёпок — для того, чтобы заклёпка встала правильно, диаметр отверстия должен быть на одну десятую миллиметра больше диаметра заклёпки. Например, заклёпку диаметром 4.0 mm нужно устанавливать в отверстие диаметром 4.1 mm. Для подбора заклёпки верной длины необходимо знать толщину соединяемых материалов. Дело в том, что вытяжная заклёпка имеет ограниченный рабочий диапазон — она зажимает материал определённой толщины. Конкретные цифры можно уточнить в каталоге производителя заклёпок, на упаковке или у своего поставщика заклёпок. Если зажимаемый материал будет толще указанного рабочего диапазона, обратная головка заклёпки не сформируется полностью и соединение будет ненадежным, если же материал будет тоньше указанного диапазона, то обратная головка будет слишком большой и неаккуратной, что допустимо, но не совсем правильно. Если у вас нет доступа к обратной стороне рабочей поверхности и вы точно не знаете толщину соединяемых материалов, можно воспользоваться проволокой или канцелярской скрепкой. Загнув самый кончик проволоки под прямым углом, вставьте ее в отверстие. Вытягивая проволоку из отверстия, вы почувствуете, когда загиб проволоки зацепится за край обратной стороны склепываемого материала и таким образом сможете определить толщину материалов, которые вам предстоит заклепать.

Дело в том, что вытяжная заклёпка имеет ограниченный рабочий диапазон — она зажимает материал определённой толщины. Конкретные цифры можно уточнить в каталоге производителя заклёпок, на упаковке или у своего поставщика заклёпок. Если зажимаемый материал будет толще указанного рабочего диапазона, обратная головка заклёпки не сформируется полностью и соединение будет ненадежным, если же материал будет тоньше указанного диапазона, то обратная головка будет слишком большой и неаккуратной, что допустимо, но не совсем правильно. Если у вас нет доступа к обратной стороне рабочей поверхности и вы точно не знаете толщину соединяемых материалов, можно воспользоваться проволокой или канцелярской скрепкой. Загнув самый кончик проволоки под прямым углом, вставьте ее в отверстие. Вытягивая проволоку из отверстия, вы почувствуете, когда загиб проволоки зацепится за край обратной стороны склепываемого материала и таким образом сможете определить толщину материалов, которые вам предстоит заклепать.

4.

Материал заклёпок.

Материал заклёпок.

Иногда в технической документации вытяжную заклёпку называют комбинированной и это неспроста — дело в том, что часто в одной заклёпке могут комбинироваться разные материалы в зависимости от технического задания. Для ремонта лодки подойдут следующие заклёпки: алюминий/алюминий (и тело заклёпки и отрывной стержень выполнены из алюминия, сокращённое обозначение ал/ал). Пожалуй, это самый лучший вариант для ремонта алюминиевой лодки — в вашем соединении используется только алюминий, что исключает возникновение гальванопары и, как следствие, коррозии. Единственное, на что следует обратить внимание — эта заклёпка не самая крепкая — показатели усилия на срез и на растяжение у заклёпки ал/ал несколько ниже других вариантов. К сожалению, в силу не очень большого спроса, этот тип заклёпок не всегда легко найти в наличии. Еще один вариант это алюминий/нержавейка (тело заклёпки выполнено из алюминия, а отрывной стержень из нержавеющей стали, сокращённое обозначение ал/нерж). Это наиболее прочная заклёпка — головка стержня из нержавеющей стали после установки остаётся внутри головки заклёпки и придаёт соединению дополнительную жёсткость. Недостаток этой заклёпки один — цена — этот вид заклёпки наиболее дорогой. И последний вариант это алюминий/сталь (тело заклёпки выполнено из алюминия, а отрывной стержень из углеродистой стали со специальным фосфатным покрытием). Это наиболее распространённый, а посему наиболее доступный по наличию и цене тип заклёпки, обладающий достаточно высокой жёсткостью. Однако фосфатное покрытие головки отрывного стержня, не всегда обеспечивает должную защиту от коррозии.

Это наиболее прочная заклёпка — головка стержня из нержавеющей стали после установки остаётся внутри головки заклёпки и придаёт соединению дополнительную жёсткость. Недостаток этой заклёпки один — цена — этот вид заклёпки наиболее дорогой. И последний вариант это алюминий/сталь (тело заклёпки выполнено из алюминия, а отрывной стержень из углеродистой стали со специальным фосфатным покрытием). Это наиболее распространённый, а посему наиболее доступный по наличию и цене тип заклёпки, обладающий достаточно высокой жёсткостью. Однако фосфатное покрытие головки отрывного стержня, не всегда обеспечивает должную защиту от коррозии.

4. Разметка заклёпок

В некоторых случаях, когда нет возможности использовать старые отверстия для установки заклёпок, например, когда необходимо заменить элемент целиком или поставить новую заплату, необходимо разметить заклёпочный шов. Существует несколько инструментов для того, чтобы упростить этот процесс. Например, если вы меняете элемент целиком и хотите, чтобы заклёпки стояли на равном расстоянии друг от друга, воспользуйтесь гармошкой для разметки отверстий — это гораздо быстрее и проще, чем размечать шов при помощи линейки. Гармошка раздвигается равномерно распределяя отверстия на расстоянии от 13 до 51 мм. Допустим, у вас есть отрезок, который вам надо проклепать. Вы просто совмещаете первое отверстие гармошки с предположительным местом установки первой заклёпки, затем растягиваете гармошку на нужное расстояние, совмещая одно из отверстий гармошки с местом установки последней заклёпки — промежуточные отверстия гармошки укажут места для установки заклепок на равном расстоянии друг от друга. Еще один удобный инструмент при работе с заклёпками — быстросъёмные зажимы Cleco. Зажимы клеко (или клекосы, как их еще называют) по сути являются временными заклёпками, которыми легко зафиксировать деталь до момента её окончательного крепления посредство заклёпки. Это даёт возвратный потенциал — вы можете бесконечное количество раз устанавливать и снимать деталь до момента её окончательной подгонки. Также клекосы можно использовать для точного совмещения отверстий при засверливании. Засверлили отверстие в заготовках, установили зажим, засверлили следующее, установили зажим — таким образом вы гарантируете соосное размещение отверстий на всем протяжении заклёпочного шва.

Гармошка раздвигается равномерно распределяя отверстия на расстоянии от 13 до 51 мм. Допустим, у вас есть отрезок, который вам надо проклепать. Вы просто совмещаете первое отверстие гармошки с предположительным местом установки первой заклёпки, затем растягиваете гармошку на нужное расстояние, совмещая одно из отверстий гармошки с местом установки последней заклёпки — промежуточные отверстия гармошки укажут места для установки заклепок на равном расстоянии друг от друга. Еще один удобный инструмент при работе с заклёпками — быстросъёмные зажимы Cleco. Зажимы клеко (или клекосы, как их еще называют) по сути являются временными заклёпками, которыми легко зафиксировать деталь до момента её окончательного крепления посредство заклёпки. Это даёт возвратный потенциал — вы можете бесконечное количество раз устанавливать и снимать деталь до момента её окончательной подгонки. Также клекосы можно использовать для точного совмещения отверстий при засверливании. Засверлили отверстие в заготовках, установили зажим, засверлили следующее, установили зажим — таким образом вы гарантируете соосное размещение отверстий на всем протяжении заклёпочного шва. Приступая к установке заклёпок, вы снимаете один зажим, и устанавливаете заклёпку, затем снимаете следующий и устанавливаете заклёпку и так до тех пор, пока не будет установлена последняя заклёпка — просто и быстро.

Приступая к установке заклёпок, вы снимаете один зажим, и устанавливаете заклёпку, затем снимаете следующий и устанавливаете заклёпку и так до тех пор, пока не будет установлена последняя заклёпка — просто и быстро.

5. Подготовка отверстия.

Как мы уже говорили, отверстие должно быть немного больше диаметра заклёпки. Для создания надёжного соединение, рекомендуем зачистить отверстие от остатков старой заклёпки и заусенцев, а с рабочей поверхности снять остатки краски и обезжирить. Если вы устанавливаете заклёпку в отверстие, которое уже использовалось ранее, например, в случаях, когда вы высверлили старую заклёпку, края отверстия могут быть немного “разбиты”. Для лицевой стороны это не страшно — закладная головка заклёпки имеет достаточно широкий буртик, а вот с внутренней стороны, где формируется обратная головка заклёпки, это может стать проблемой. Для того, чтобы немного увеличить площадь контакта заклёпки и обеспечить надежность заклёпочного соединения, с обратной стороны под заклёпку можно подложить алюминиевую шайбу соответствующего диаметра. Выступая в роли буртика, шайба равномерно распределяет давление заклёпки по площади рабочей поверхности и в то же время, не даёт обратной головке заклёпки провалиться в “разбитое” отверстие. Важно не забыть учесть толщину шайбы при подборе длины заклёпки.

Выступая в роли буртика, шайба равномерно распределяет давление заклёпки по площади рабочей поверхности и в то же время, не даёт обратной головке заклёпки провалиться в “разбитое” отверстие. Важно не забыть учесть толщину шайбы при подборе длины заклёпки.

6. Герметичное соединение.

Для того, чтобы обеспечить максимальную водонепроницаемость вашего соединения, заклёпки необходимо загерметить. Иногда для этих целей используют эпоксидную смолу, но лучше применять полиуретановый герметик, особенно если он специализирован для судостроения. Способы нанесения тоже бывают разные — можно наносить герметик на тело заклёпки, можно выдавливать его во внутрь и на края отверстия — суть от этого не меняется: герметик попадает внутрь отверстия и непосредственно под закладную головку заклёпки в месте контакта с материалом. Здесь важно не переусердствовать — много герметика тоже не очень хорошо. После установки заклёпки излишки герметика можно вытереть ветошью или зачистить абразивом.

7.

Установка заклёпки.

Установка заклёпки.

Закрытая вытяжная заклёпка не требует какого-либо специализированного установочного инструмента. Вы можете использовать абсолютно любой заклёпочник для стандартных вытяжных заклёпок. Это может быть самый простой механический заклёпочник, или же, если работы производятся в мастерской, можно воспользоваться электрическим или пневмо-гидравлическим заклёпочником. Либо, если вам нужна мобильность, заклёпку можно установить при помощи специальной насадки на ваш шуруповерт. Принцип действия у всех инструментов один — вытяжные губки захватывают стержень заклёпки и начинают его вытягивать. На другом конце стержня предусмотрена специальная головка, которая проходя через тело заклёпки расширяет заклёпку, формируя обратную головку заклёпки. В определённый момент, когда обратная головка сформирована и заклёпка надёжно обжимает материал, стержень заклёпки обрывается в строго назначенном месте. При этом головка стержня остаётся внутри заклёпки, придавая соединению дополнительную жёсткость.

В каталоге компании АЙРИВЕТ вы найдёте большой выбор вытяжных заклёпок и инструмента для их установки.

Если у вас остались вопросы по выбору заклёпок, оставляйте комментарии под статьёй — мы постараемся дать развёрнутый ответ в ближайшее время.

Если вам нужна помощь в выборе инструмента для выполнения вашей технической задачи свяжитесь с нами — наши специалисты помогут вам определиться с выбором.

Что такое заклепки, какие бывают виды и процессы клепки

Содержание статьи:

Заклепка — это не только инструмент или материал, она может играть ключевую роль во многих отраслях промышленности.

Например, различные отрасли промышленности, такие как жилищное строительство и машиностроение, нуждаются в заклепках для скрепления некоторых деталей, поэтому заклепки должны быть скреплены так, как они это делают, что связано с качеством и развитием каждой отрасли, использующей заклепки, эффективностью работы и безопасностью использования.

Заклепки обладают высокой надежностью, высокой прочностью соединения, длительным сроком службы, простотой в эксплуатации и использовании. Они могут использоваться для соединения алюминиевых сплавов, конструкционных сталей и композитных материалов. Они часто используются при клепке и обслуживании закрытых частей самолетов.

Они могут использоваться для соединения алюминиевых сплавов, конструкционных сталей и композитных материалов. Они часто используются при клепке и обслуживании закрытых частей самолетов.

Что такое заклепка?

Механическое соединение деталей при помощи ряда заклепок называется клепкой, а само соединение — заклепочным швом. Используется там, где сваривать детали неудобно или соединяются несвариваемые материалы. Клепают не только металлы, таким образом соединяют детали в одежде, аксессуарах и т.д. Но там это больше отделка, нежели нагруженное соединение. Так что дальше пойдет речь о клепке в строительстве или обустройстве дома. В принципе, вместо клепки можно использовать винтовое соединение, но болты с гайками стоят дороже, да и их установка занимает больше времени.

Заклепка — это механический крепеж, стержнеобразная деталь с колпачком на одном конце, после проникновения в соединяемый компонент, другой конец выдавливается на внешнем конце стержня, компонент сжимается и фиксируется.

Сегодня Артель представляет историю развития, концепцию процесса, тип, сценарии применения и стратегии выбора заклепок.

История развития заклепок

Самые ранние заклепки представляли собой небольшие колышки из дерева или кости, а самые ранние деформации металла могут быть предками заклепок.

Они являются самым древним методом соединения металлов, известным человеку, восходящим к первоначальному использованию ковких металлов.

В бронзовом веке египтяне использовали заклепки для крепления шести деревянных секторов на внешней линии колеса с прорезями. После того как греки успешно отлили большие статуи из бронзы, они использовали заклепки для скрепления частей вместе.

Полые заклепки В 1916 году Х.В. Уайт из британской авиастроительной компании впервые получил патент на глухие заклепки, которые могут быть заклепаны с одной стороны. С тех пор глухие заклепки широко используются в механических соединениях аэрокосмической техники, офисных машин и электронных изделий.

Точно неизвестно, когда была изобретена полая заклепка, но конская упряжь с использованием полых заклепок была изобретена в 9 или 10 веке нашей эры.

Знаете ли вы, какое здание из стальных конструкций является самым известным в мире? Ответ не вызывает сомнений – Эйфелева башня в Париже, Франция! Это стальное здание-башня площадью около 10 000 квадратных метров было построено как символ Всемирной выставки в 1889 году. В то время это было самое высокое здание в мире. На его строительство ушло два года, два месяца и три дня. Корпус башни построен с помощью полого стального каркаса, на изготовление которого было использовано в общей сложности 7 300 тонн стали, 12 000 металлических деталей и 2,5 миллиона заклепок. В то время самым спорным моментом был отказ от традиционных стальных прутьев и цемента и использование таких строительных материалов, как стальной каркас и заклепки. Сможет ли он простоять долгое время?

Однако время дало нам лучший ответ. Эйфелева башня стоит и по сей день, демонстрируя миру свою структурную красоту и художественное великолепие! Все это зависит от большой роли, которую играют маленькие заклепки. Заклепанная железная башня имеет отличные изоляционные и противопожарные характеристики, немагнитность, теплоизоляцию, легкий вес, устойчивость к высоким температурам и коррозии.

Заклепанная железная башня имеет отличные изоляционные и противопожарные характеристики, немагнитность, теплоизоляцию, легкий вес, устойчивость к высоким температурам и коррозии.

Роль заклепок

Роль заклепок: это метод замены винтовых соединений, позволяющий соединить несколько частей вместе, которые можно не только скрепить, но и позволить частям вращаться (с помощью ступенчатых заклепок).

Как их использовать:

- Можно клепать вручную, эффективность не высока, и он подходит для мелкосерийного производства;

- Заклепка может быть выполнена машиной, человек и машина могут сотрудничать; эффективность производства высокая, подходит для массового производства, реализуется полуавтоматическая работа, что в 5-10 раз превышает эффективность ручной клепки.

Использование заклепок может значительно снизить производственные затраты и сократить производственный цикл. Себестоимость составляет 1/4 от стоимости использования винтов, что в 3 раза быстрее, чем винтовое соединение. (Вы должны купить и гайки, и винты.) Это увеличивает стоимость; даже если вы используете электрическую отвертку или пневматический шуруповерт для установки винтов, они не могут быть заклепаны быстрее, чем заклепочник. Любой, кто использовал заклепки, знает, что структура, которая может использовать заклепки, будет стараться проектировать заклепки, потому что можно сэкономить ненужные расходы. Повышайте конкурентоспособность продукции компании!

(Вы должны купить и гайки, и винты.) Это увеличивает стоимость; даже если вы используете электрическую отвертку или пневматический шуруповерт для установки винтов, они не могут быть заклепаны быстрее, чем заклепочник. Любой, кто использовал заклепки, знает, что структура, которая может использовать заклепки, будет стараться проектировать заклепки, потому что можно сэкономить ненужные расходы. Повышайте конкурентоспособность продукции компании!

В чем различие разных видов заклепок

- Усилие штамповки штампа для сборки заклепок

При сборке и клепке заклепок заказчик обычно определяет силу с помощью пресс-формы, которая не имеет ничего общего с твердостью заклепки: например, 80GF, 110GF, 200GF и 260GF могут быть запрессованы.

- Размер пуансона клепального штампа

Когда заклепка собрана и заклепана, клиент использует штамповочный пуансон, чтобы загнать заклепку в отверстие оцинкованного листа. Как правило, размер пуансона на 0,01 мм больше, чем максимальный внешний диаметр заклепки, и заклепка визуально просматривается на оцинкованном листе после клепки. Будут следы, что продукт будет утоплен вокруг, и приблизительный размер углубления составляет около 0,01 мм ~ 0,02 мм, что является лучшим встраиванием (контролируется пресс-формой).

Как правило, размер пуансона на 0,01 мм больше, чем максимальный внешний диаметр заклепки, и заклепка визуально просматривается на оцинкованном листе после клепки. Будут следы, что продукт будет утоплен вокруг, и приблизительный размер углубления составляет около 0,01 мм ~ 0,02 мм, что является лучшим встраиванием (контролируется пресс-формой).

- Толщина оцинкованного листа

Обычно толщина оцинкованного листа связана с разницей шага тиснения/вытачивания заклепок, клиент должен определить ее в соответствии с толщиной оцинкованного листа при проектировании разницы шага тиснения/вытачивания заклепок, и толщина оцинкованного листа обычно устанавливается на 0.5 мм~1,0 мм или около того (при условии открытой формы).

Значение крутящего момента заклепки

Как правило, крутящий момент M3 может достигать более 8 кг, а тяговое усилие может достигать более 40 кг; как правило, крутящий момент M4 может достигать более 10 кг, а тяговое усилие может достигать более 45 кг; как правило, испытание после клепки обычно проводится с усилием 50 кг; (среднее значение 50 кг).

Проблема твердости заклепок

Обычно термическая обработка заклепок проводится не только для повышения твердости заклепок, но фактический эффект термической обработки заключается в снятии напряжения с заклепок и предотвращении растрескивания изделий после клепки. Требования к твердости заклепок устанавливаются в зависимости от толщины листа заказчика. Чем больше толщина листа, тем выше требования к твердости заклепок. Напротив, чем тоньше толщина листа, тем ниже требования к твердости заклепки.

Типы и применение заклепок

Обычно используются заклепки типа R, веерные заклепки, глухие заклепки (заклепки с сердечником), заклепки в виде дерева, полукруглые головки, плоские головки, полуполые заклепки, сплошные заклепки, потайные заклепки, глухие заклепки, полые заклепки, которые обычно используются Заклепанные части соединяются путем самодеформации. Как правило, холодная клепка используется для деталей размером менее 8 мм, а горячая клепка – для деталей большего размера. Но бывают и исключения. Например, табличка на некоторых замках приклепывается за счет интерференции между заклепкой и отверстием корпуса замка.

Но бывают и исключения. Например, табличка на некоторых замках приклепывается за счет интерференции между заклепкой и отверстием корпуса замка.

- Пластиковые заклепки типа R

Пластиковые заклепки R-типа также называют расширительными заклепками, которые состоят из двух частей: пластиковых гвоздей и женских пряжек. При установке не нужно использовать монтажные инструменты, поместите монтажное основание в гладкое отверстие, а затем нажмите на головку, специально разработанные ножки расширяются и расправляются после нагрузки, и прочно фиксируются на установленной поверхности. Он часто используется для соединения пластиковых оболочек, легких плат, изоляционных материалов, печатных плат или любых других тонких, легких материалов, красивых и практичных, и простых в использовании.

- Веерные заклепки

Веерные заклепки специально разработаны для ручной установки. Их можно втягивать через отверстия панели или шасси. Они изготовлены из эластомерных материалов с хорошей прочностью и могут быть быстро установлены даже в условиях интерференционной посадки. Конструкция оригинальна и имеет эластичную функцию, и ее нелегко выскользнуть после втягивания в соответствующее отверстие. Заклепка для вентилятора в основном используется для крепления между вентилятором корпуса электронного компьютера, радиатором и чипом, обладает антивибрационными и шумоподавляющими свойствами.

Конструкция оригинальна и имеет эластичную функцию, и ее нелегко выскользнуть после втягивания в соответствующее отверстие. Заклепка для вентилятора в основном используется для крепления между вентилятором корпуса электронного компьютера, радиатором и чипом, обладает антивибрационными и шумоподавляющими свойствами.

- Расширительные заклепки

Стержневая заклепка — это новый тип заклепочного крепежа, который очень удобен для клепки. Стержневая заклепка может показать свои уникальные преимущества в относительно небольшом пространстве или в условиях, когда нет заклепочного пистолета или заклепочный пистолет не может быть использован. Две или несколько соединенных деталей можно успешно склепать, ударяя молотком или другими инструментами по стержню гвоздя, с одной стороны. В зависимости от формы шляпки гвоздя стержневые заклепки можно разделить на стержневые заклепки с продолговатой головкой и стержневые заклепки с потайной головкой. По сочетанию материалов их можно разделить на заклепки с алюминиевым сердечником, заклепки с сердечником из алюминиевой стали и заклепки с сердечником из нержавеющей стали. Заклепки, заклепки со стальным сердечником, заклепки с алюминиевым сердечником из нержавеющей стали, заклепки с пластиковым сердечником и т.д. Заклепку с сердечником не нужно клепать ручным заклепочником или пневматическим заклепочником, как глухую заклепку. Он имеет лучшее клепание и удобство, и может быть широко использован в клепании различных соединенных частей.

Заклепки, заклепки со стальным сердечником, заклепки с алюминиевым сердечником из нержавеющей стали, заклепки с пластиковым сердечником и т.д. Заклепку с сердечником не нужно клепать ручным заклепочником или пневматическим заклепочником, как глухую заклепку. Он имеет лучшее клепание и удобство, и может быть широко использован в клепании различных соединенных частей.

- Елочные заклепки

Елочные заклепки также называют перевернуто-зубчатыми пластиковыми заклепками, также известными как елочные пластиковые заклепки. Зубовидный лист обладает хорошей эластичностью и может быть непосредственно запрессован и установлен в круглое отверстие интерференционного узла. Зубовидный лист может быть установлен в соответствии с фактической толщиной. Он может быть зафиксирован путем саморегулирования. Конструкция перевернутой формы зуба такова, что заклепка прочно фиксируется на установленной поверхности после установки, и ее нелегко вытащить. Она подходит для крепления между мягкими материалами, такими как пена, дерево, резина, а также в салонах автомобилей. Заклепки из пластикового дерева обладают отличной изоляцией, огнестойкостью, немагнитностью, теплоизоляцией, легким весом, устойчивостью к высоким температурам, высокой прочностью и коррозионной стойкостью, и широко используются в различных областях промышленности.

Заклепки из пластикового дерева обладают отличной изоляцией, огнестойкостью, немагнитностью, теплоизоляцией, легким весом, устойчивостью к высоким температурам, высокой прочностью и коррозионной стойкостью, и широко используются в различных областях промышленности.

- Слепая заклепка

Слепые заклепки — это разновидность заклепок, используемых для одностороннего клепания, но они должны клепаться с помощью специального инструмента – клепального пистолета (ручного, электрического, пневматического). Этот тип заклепок особенно подходит для случаев, когда неудобно использовать обычные заклепки (клепка должна быть выполнена с двух сторон), поэтому они широко используются в строительстве, автомобилях, кораблях, самолетах, машинах, электроприборах, мебели и других изделиях.

Типы глухих заклепок можно условно разделить на открытый тип, закрытый тип, двухбарабанный тип и однобарабанный тип. Ниже приводится краткое описание каждой модели.

Глухие заклепки с потайной головкой: Для клепки клепаных деталей, которые требуют гладкой и красивой поверхности после клепки.

Глухие заклепки с двойным барабаном: При клепке оправка вытягивает конец тела заклепки в форму двойного барабана, зажимает две склепываемые детали и уменьшает давление на поверхность деталей. Применение: В основном используются для клепки различных тонких структурных деталей в различных транспортных средствах, кораблях, строительстве, машиностроении, электронике и других отраслях промышленности.

Слепые заклепки с большим бортиком: По сравнению с обычными глухими заклепками, диаметр алюминиевого колпачка этой заклепки значительно больше. Когда заклепка склепывается с соединительной деталью, она имеет большую площадь контакта и более прочную опорную поверхность для увеличения крутящего момента. Прочность, может выдерживать более высокое радиальное натяжение. Применяемые отрасли: подходят для крепления мягких и хрупких поверхностных материалов и больших отверстий, увеличивая диаметр ободка для специальных защитных применений для мягких материалов.

Закрытые глухие заклепки: специально разработаны для закрытия головки оправки после заклепки, очень подходят для различных применений с водонепроницаемыми требованиями. С высокой силой сдвига, антивибрационные, анти-высокое давление.

С высокой силой сдвига, антивибрационные, анти-высокое давление.

Все алюминиевые глухие заклепки: полностью алюминиевая глухая заклепка Корпус заклепки также изготовлен из высококачественной алюминиевой проволоки, которая красива и прочна после клепки и никогда не ржавеет: По сравнению с обычными глухими заклепками, прочность заклепки ниже, и она подходит для соединений с более мягкими материалами. Заклепка из нержавеющей стали с прорезью: Эта заклепка является высоким спросом на растяжение, коррозионностойким выбором. Заклепки с круглой головкой в основном используются в случаях клепки, подверженных большим боковым нагрузкам, и являются наиболее широко используемыми. Заклепки с плоской конической головкой устойчивы к коррозии благодаря большим головкам гвоздей, и часто используются в случаях клепки, подверженных сильной коррозии, таких как корпуса судов и резервуары для котловой воды.

- Заклепки с плоской головкой

Заклепки с плоской головкой, потайной головкой, полупотайной головкой, 1200 потайной головкой и полупотайной головкой в основном используются для клепки в случаях, когда поверхность должна быть гладкой, а нагрузка невелика. Заклепки с плоской головкой используются для клепки, подверженной общим нагрузкам. Заклепки с плоской и круглой головкой в основном используются для клепки неметаллических материалов, таких как металлические листы или кожа, холст и дерево. Большие заклепки с плоской головкой в основном используются для клепки неметаллических материалов. Полутрубчатые заклепки используются в основном при клепке, когда нагрузка невелика. Трубчатые заклепки используются для клепки неметаллических материалов без нагрузки. Заклепки для шильдиков в основном используются для приклепывания шильдиков на машинах и оборудовании.

Заклепки с плоской головкой используются для клепки, подверженной общим нагрузкам. Заклепки с плоской и круглой головкой в основном используются для клепки неметаллических материалов, таких как металлические листы или кожа, холст и дерево. Большие заклепки с плоской головкой в основном используются для клепки неметаллических материалов. Полутрубчатые заклепки используются в основном при клепке, когда нагрузка невелика. Трубчатые заклепки используются для клепки неметаллических материалов без нагрузки. Заклепки для шильдиков в основном используются для приклепывания шильдиков на машинах и оборудовании.

Условия, влияющие на силу скручивания заклепки:

- Наружный диаметр основания заклепки слишком мал, что приведет к ослаблению заклепки после заклепывания.

- В заклепке нет никаких отклонений, но клиент не оптимально заклепал заклепку в оцинкованный лист во время клепки, что привело к ослаблению заклепки после клепки.

- Если разница в сечении паза заклепки слишком мала, оцинкованный лист не может быть хорошо вдавлен в паз во время клепки.

- Напряжение кручения заклепки в основном обусловлено разницей между рельефным сечением заклепки и сечением канавки. В то же время, соответствующий размер также должен соответствовать толщине оцинкованного листа заказчика.

- Резьба заклепки является ключевым параметром заклепки. Если существует явление затяжки зубьев, то клиент повредит резьбу заклепки и вызовет проскальзывание, так как винт не может быть вбит после заклепывания.

- Заклепка имеет явление NOGO. После заклепывания винт не сможет совместиться с резьбой заклепки, что приведет к проскальзыванию.

Что делать, если заклепка сломалась

- Если в заклепке нет никаких отклонений, если высота пуансона заказчика неравномерна (изношена), более длинный пуансон может вызвать возможность поломки.

- Глубина паза заклепки слишком глубокая, твердость слишком твердая, и она легко ломается после клепки.

Основные рекомендации при выборе заклепок

- Материал соединяемых деталей – металл или неметалл, твердость и хрупкость материала и т.

д.;

д.; - Толщина пластины – выбранные заклепки обеспечивают толщину пластины в пределах диапазона зажатия;

- Прочность соединения ¾ определяется усилие на растяжение и сдвиг, необходимое для места соединения заклепки;

- Размер отверстия – производитель указывает подходящий размер отверстия для гайки заклепки, и вы можете обратиться к информации о конструкции производителя;

- Следует учитывать толщину покрытия пластины, чтобы избежать уменьшения отверстия после покрытия и его непригодности для установки;

- Коррозионная стойкость материалов – выбор типа материала и покрытия для заклепок должен основываться на требуемой коррозионной стойкости. Старайтесь выбирать заклепки из того же материала, что и соединяемая деталь. Разные материалы могут привести к гальванической коррозии;

- Специальные требования, например, плоская головка, потайная головка, двойной барабан или фонарь;

- Требования к водонепроницаемости и воздухонепроницаемости – требования к водонепроницаемости и воздухонепроницаемости для зоны клепки.

3 популярных заблуждения о заклепках

- Заблуждение: Все заклепки одинаковые

Более точное утверждение должно быть следующим: Все глухие заклепки устанавливаются одинаково. Однако, с точки зрения конфигурации крепежа, существует множество вариантов стиля головки и типа материала.

Стиль головки – очень важный параметр для любого типа крепежа, и он также очень важен для глухих заклепок. Вы не можете использовать выпуклые заклепки для крепления кожи на внешней поверхности самолета, независимо от эстетических и аэродинамических характеристик, это применение требует выбора потайной головки.

Выбор материала в значительной степени зависит от защиты от коррозии. Обычно материал заклепки должен соответствовать материалу, из которого производится сборка, чтобы предотвратить электрохимическую коррозию между разнородными металлами. Конечно, это может быть достигнуто также путем нанесения покрытия для предотвращения возникновения подобных проблем. В некоторых случаях для стержня и втулки могут быть выбраны разные материалы, чтобы соответствовать различным требованиям применения.

В некоторых случаях для стержня и втулки могут быть выбраны разные материалы, чтобы соответствовать различным требованиям применения.

- Заблуждение: Заклепки являются съемными крепежными элементами

Заклепки действительно могут быть демонтированы, но с точки зрения структурного соединения они являются постоянно установленными крепежными элементами, то есть срок их службы после правильной установки должен быть как минимум равен сроку службы самолета. Но для глухих заклепок: с точки зрения метода установки заклепки-фиксатора, глухую заклепку можно разобрать только путем разрушения соединения между стопорным кольцом во втулке и оправкой, поэтому такая разборка является, по сути, разрушительным методом. Разборка разборкой, а разобранные детали все равно не могут быть использованы. С этой точки зрения он полностью отличается от болта и гайки, которые можно открутить. Поэтому можно сказать, что глухие заклепки — это крепеж постоянного монтажа.

- Заблуждение: Глухие заклепки используются только тогда, когда невозможно установить сплошные заклепки

Честно говоря, эта концепция уже давно доказала свою точность: когда вам необходимо использовать сплошные заклепки для соединения и вы не можете установить их с обеих сторон соединяемых материалов, использование глухих заклепок для завершения установки с одной стороны является лучшим выбором. Лучшее решение. Самое большое преимущество сплошных заклепок в том, что они дешевые, но с точки зрения применения, если толщина соединительной пластины относительно толстая или соединение используется для растяжения, прочность на растяжение сплошной заклепки выше, чем прочность на сдвиг. Чем ниже и толще соединительная пластина, тем сложнее ее установить; кроме того, с точки зрения монтажа, шум при установке сплошных заклепок неприемлем.

Лучшее решение. Самое большое преимущество сплошных заклепок в том, что они дешевые, но с точки зрения применения, если толщина соединительной пластины относительно толстая или соединение используется для растяжения, прочность на растяжение сплошной заклепки выше, чем прочность на сдвиг. Чем ниже и толще соединительная пластина, тем сложнее ее установить; кроме того, с точки зрения монтажа, шум при установке сплошных заклепок неприемлем.

Установка глухих заклепок происходит быстрее, чем установка сплошных заклепок, а весь процесс установки проходит гладко и практически бесшумно. Если вам необходимо повысить эффективность сборки, вы можете просто выбрать глухие заклепки, устанавливаемые непосредственно, с одной стороны. Количество областей применения велико. Цена, естественно, будет более разумной, ведь цена крепежа все равно во многом зависит от количества покупки.

Что такое заклепочное соединение

Заклепочное соединение деталей получило широкое применение в строительстве, машиностроении, приборостроении и многих других отраслях. Заклепки — это широкая категория метизов, которые позволяют создавать прочные и жесткие неразъемные соединения. Монтажные узлы рассчитаны на высокую долговечность при значительных эксплуатационных нагрузках. Разберем основные особенности, достоинства и недостатки заклепочных соединений.

Заклепки — это широкая категория метизов, которые позволяют создавать прочные и жесткие неразъемные соединения. Монтажные узлы рассчитаны на высокую долговечность при значительных эксплуатационных нагрузках. Разберем основные особенности, достоинства и недостатки заклепочных соединений.

Заклепочное соединение заключается в использовании металлического цилиндра или металлической трубы диаметром чуть меньше, чем диаметр сборного отверстия, прохождении через заклепываемую деталь, постукивании или надавливании на два конца заклепки для деформации и утолщения металлического столба и формирования головки заклепки на обоих концах. Деталь не может выйти из заклепки.

Соединения пуансонными заклепками и ротационными заклепками обычно требуют двусторонних операций.

Глухие заклепки делают одностороннюю операцию более простым и легким процессом. Принцип работы глухих заклепок реализуется путем вытягивания головки стержня с усилием изнутри наружу с помощью заклепочного пистолета.

Клепка имеет очень широкий спектр. Непрофессионалам покажется, что процесс клепки самый простой. Впечатление такое, что заклепка сама по себе является отливкой, а при клепке нужно только пробить отверстия в предмете, чтобы произвести соединение. Однако оборудование, используемое при клепке, должно обеспечивать соответствующую регулировку давления, скорость клепки и время клепки, а также регулировку высоты клепки в соответствии с требованиями. Для того чтобы клепка была выполнена идеально, необходимо, чтобы склепанные детали были правильными. Таким образом, клепка – дело непростое.

Непрофессионалам покажется, что процесс клепки самый простой. Впечатление такое, что заклепка сама по себе является отливкой, а при клепке нужно только пробить отверстия в предмете, чтобы произвести соединение. Однако оборудование, используемое при клепке, должно обеспечивать соответствующую регулировку давления, скорость клепки и время клепки, а также регулировку высоты клепки в соответствии с требованиями. Для того чтобы клепка была выполнена идеально, необходимо, чтобы склепанные детали были правильными. Таким образом, клепка – дело непростое.

Заклепочные соединения относятся к неразъемным соединениям, которые используются для сопряжения элементов конструкций из разных материалов. Как правило, они служат для скрепления деталей из листового металла. Заклепочное соединение состоит из двух или более сопрягаемых деталей и заклепки, которая создает усилия, удерживающие вместе соединительные элементы. Заклепка вставляется в соосные монтажные отверстия, выполненные в сопрягаемых изделиях методом сверления или продавливания. Метод выполнения отверстий выбирают в зависимости от материала деталей и их толщины.

Метод выполнения отверстий выбирают в зависимости от материала деталей и их толщины.

Особенности строения заклепочного соединения

Заклепка состоит из следующих частей:

- стержень круглого сечения;

- закладная головка, выполненная в процессе изготовления крепежного элемента;

- замыкающая головка, которые формируется в процессе клепки.

Это классическая конструкция простой заклепки, которая имеет широкое применение. Также для монтажа отдельных узлов разработано значительное число видов заклепочного крепежа. Для изготовления заклепок сегодня используются специальные высадочные автоматы. Стержень заклепки может быть сплошным или иметь сквозное отверстие.

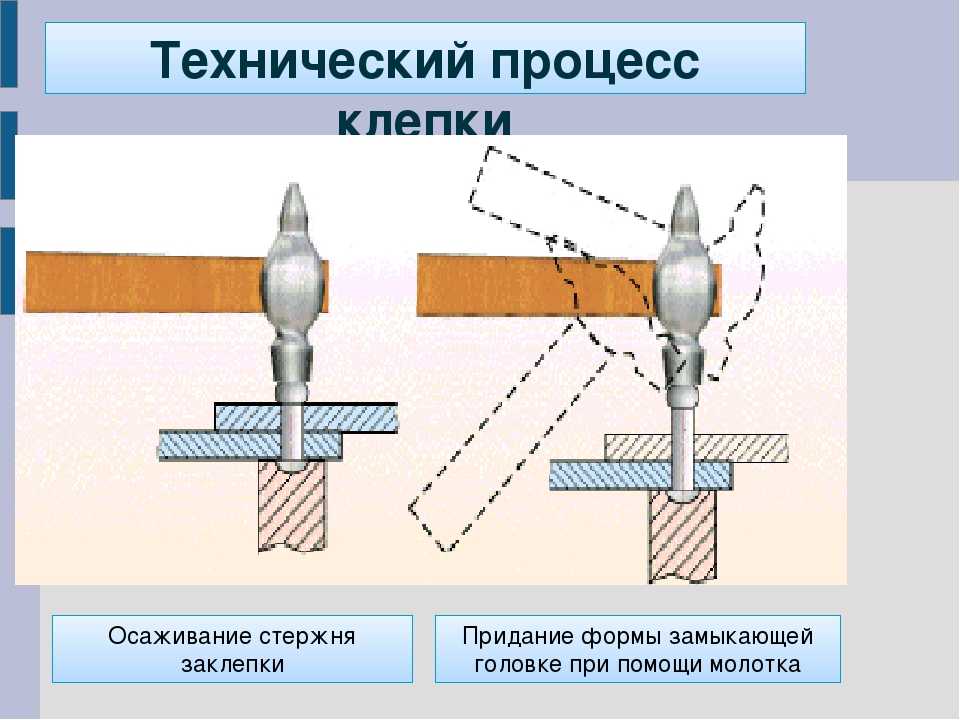

Клепка производится вручную при помощи специального инструмента, либо при помощи пневматических клепальных молотков и прессов. Часто для соединения деталей используется много заклепок, установленных по единой оси. Такое соединение называют заклепочным швом.

Процессы и характеристики клепки

Заклепочное соединение: существует тянущая заклепка, пробивная заклепка, спиновая заклепка и т.д. Основными характеристиками заклепочного соединения являются: высокая скорость, защита от ослабления и нелегкость демонтажа.

- Тянущая заклепка

Вытягивающая клепка — это метод клепки, который использует ручной или сжатый воздух в качестве силы для деформации специальных заклепок и расклепывания склепываемых деталей. Это разновидность холодной клепки.

Основными материалами и инструментами, используемыми при клепке, являются глухие заклепки и пневматические (или ручные) клепальные пистолеты.

Особенностью глухой клепки является то, что она не требует операции прибивания сверху, и это очень удобно для деталей со сложной структурой, которые не могут быть прибиты сверху с обратной стороны. Однако, поскольку заклепка изготавливается из алюминия, она используется только для легких нагрузок.

- Пуансонная клепка

Пуансонная клепка также называется процессом клепки под давлением, посредством пластической деформации заклепок или деталей после нагрузки для соединения деталей вместе.

Будь то деформация заклепок или деформация материала, процесс клепки является процессом холодной штамповки.

В процессе штамповочной клепки напряжение происходит быстро, и эффективность клепки высока. Соединяемые материалы в месте клепки инкрустируются друг с другом, а дно не имеет ни кромок, ни заусенцев, что позволяет избежать концентрации напряжения и выдерживать высокие динамические нагрузки.

В процессе соединения не происходит выделения тепла, и покрытие поверхности материала в месте соединения не повреждается. В то же время исключаются сварочные брызги и сварочная деформация, и можно соединять многослойные материалы, пластины разной толщины и различные материалы.

- Спиновая клепка

Спиновая клепка — это метод клепки, при котором на заклепку частично давит стержень заклепки и непрерывно вращается вокруг центра до образования заклепки. По способу холодной прокатки этот метод клепки можно разделить на метод маятниковой прокатки и метод радиальной клепки.

По способу холодной прокатки этот метод клепки можно разделить на метод маятниковой прокатки и метод радиальной клепки.

Маятниковый метод клепки проще для понимания. Клепальная головка качается и катится только в окружном направлении. Радиальный метод клепки сложнее. Траектория движения клепальной головки имеет форму сливы, и клепальная головка каждый раз проходит через центральную точку заклепки, то есть клепальная головка не только движется в окружном направлении, но и качается и катится в радиальном направлении.

Что касается сравнения двух методов клепки, то качество клепаных деталей на радиальной клепальной поверхности лучше, эффективность немного выше, а клепка более стабильна, и клепаные детали не нужно зажимать, даже если центр заклепки немного смещен от центра шпинделя, можно плавно завершить клепальные работы.

Маятниковый клепальный станок должен точно позиционировать заготовку, и лучше всего зажимать заклепку.

Однако радиальный клепальный станок обычно не используется в неспециальных случаях из-за его сложной структуры, высокой стоимости и неудобного обслуживания. Напротив, маятниковый роликовый клепальный станок имеет простую структуру, низкую стоимость, удобное обслуживание и хорошую надежность, и может удовлетворить требования по клепке более 90% деталей.

Напротив, маятниковый роликовый клепальный станок имеет простую структуру, низкую стоимость, удобное обслуживание и хорошую надежность, и может удовлетворить требования по клепке более 90% деталей.

Заключение

Разумное использование заклепок может сделать детали или изделия более совершенными по механическим свойствам: значение силы предварительной затяжки (силы зажима) заклепочных соединений одинаковой спецификации более чем на 10% больше, чем у высокопрочных болтов, что может эффективно улучшить нагрузку скольжения фрикционных соединений. Соединение получается более надежным.

Стабильность заклепки может иметь хорошее постоянство осевой силы: благодаря испытанию стабильности осевой силы, диапазон колебаний осевой силы заклепочного соединения можно контролировать в пределах 5%.

Улучшенные характеристики против ослабления: после завершения заклепки не остается зазора между воротником и кольцевой канавкой заклепки, что эффективно предотвращает ослабление и улучшает анти-откручивающие характеристики структурного соединения.

Отличные усталостные характеристики: благодаря мягкой дуговой конструкции профиля зуба, напряжение в корне профиля зуба может быть эффективно снижено примерно на 30%, а усталостная долговечность заклепки с кольцевой канавкой может быть значительно улучшена.

Артель является крупнейшим и самым мощным предприятием по промышленному производству крепежа, листового металла и 3D-печати в России, объединяющим научные исследования, разработки, производство и продажи, обеспечивая необходимую обработку металлических или пластиковых заклепок на современных станках с ЧПУ. Наши профессиональные механики и инженеры имеют богатый опыт, чтобы предоставить лучший сервис с самым быстрым временем выполнения заказа для получения ожидаемых результатов глобальных клиентов.

Заклепочник – как выбрать, рейтинг лучших моделей, заклепки для инструмента, как пользоваться?

Надежные и простые инструменты не выходят из обихода у домашних мастеров. Заклепочник – приспособление для прочного и стойкого соединения металлической фурнитуры с материалами: кожей, тканью, тонкой фанерой и так далее. Разнообразие видов пистолетов для клепания позволяет подобрать модель, подходящую любому специалисту.

Разнообразие видов пистолетов для клепания позволяет подобрать модель, подходящую любому специалисту.

Что такое заклепочник?

Неразъемные соединения применялись еще в древние времена во многих сферах жизнедеятельности. Археологические находки IX-X в. содержат старинные заклепки. Современные инструменты для клепания работают по тому же принципу, что и те, которые применялись сотни лет назад. Для обеспечения неразъемного крепкого соединения методом сквозного монтажа в случаях, когда нельзя воспользоваться сваркой или резьбовыми способами крепления, заклепочник подходит лучше всего.

Устройство заклепочника

По виду клепательный пистолет напоминает клещи. Устройство ручного заклепочника несложное, инструмент состоит из нескольких главных элементов:

- Две рукоятки, подвижная и неподвижная, необходимы для приведения механизма в действие.

- Прижимной механизм обеспечивает крепкое соединение.

- Головка – наконечник, который служит для фиксации крепежного элемента.

Как работает заклепочник?

Работа заклепочника невозможна без применения дополнительных элементов, которые бывают двух видов. Для каждого типа заклепок необходим свой инструмент.

- Резьбовой заклепочник способен создать неразъемное крепкое соединение, усиленное благодаря применению болтов. На головку такого приспособления накручивается специальная клепка, которая имеет резьбу, вставляется в отверстие и сжимается с помощью рукояток. Противоположная сторона клепки сминается и образуется шляпка. Заклепочник для резьбовых заклепок требует физической силы, инструмент после установки соединения необходимо выкрутить.

- Клепательные клещи другого типа работают с помощью вытяжных шпилек. Заклепка вставляется в отверстие, затемвнутрь нее устанавливается головка инструмента. После вытаскивания наружу шпильки заклепочник для вытяжных заклепок сминает головку крепежного элемента. Соединение получается потайным и надежным.

Виды заклепочника

Существуют разные виды клепальных аппаратов. Они отличаются по типу ручек на двуручные, обе рукоятки у которых являются подвижными, и одноручные, где подвижна одна часть. Клепальник-гармошка имеет оригинальный прижимной механизм. Поворотные головки на некоторых видах инструментов обеспечивают возможность работать к трудным местам. Ценовая категория клепальников в магазине зависит от типа устройства и от диаметра клепок, с которыми он может работать. По принципу действия заклепочники бывают:

Они отличаются по типу ручек на двуручные, обе рукоятки у которых являются подвижными, и одноручные, где подвижна одна часть. Клепальник-гармошка имеет оригинальный прижимной механизм. Поворотные головки на некоторых видах инструментов обеспечивают возможность работать к трудным местам. Ценовая категория клепальников в магазине зависит от типа устройства и от диаметра клепок, с которыми он может работать. По принципу действия заклепочники бывают:

- ручными;

- электрическими;

- пневматическими.

Ручной заклепочник

Невысокая стоимость и удобство эксплуатации отличает ручные модели аппаратов для соединения элементов. Разбираясь, какой заклепочник лучше выбрать для домашнего использования, стоит остановить внимание на видах инструментов, работающих по типу «ножниц». Подобные модели, как и одноручные, развивают наименьшее усилие из всех моделей клепательных аппаратов. Их используют для работы с мягкими материалами, например, алюминием или медью. Плюсы ручных инструментов это:

- компактные размеры;

- возможность работать одной рукой.

Электрический заклепочник

Инструменты, работающие от сети, всегда на порядок мощнее ручных. Электрический и аккумуляторный заклепочник – мощное приспособление, облегчающее работу с любыми видами деталей. Устойчивый к вибрациям, незаменимый в труднодоступных местах, данный вид инструмента широко применяется в быту и на производстве. Отличаются электрические модели весом и мобильностью – аккумуляторный пистолет тяжелее, но удобнее, его можно использовать в любых местах. Достоинства подобных заклепочников известны:

- высокая надежность;

- устойчивость к механическим воздействиям;

- способность сохранять внешний вид деталей;

- широкий спектр материалов, с которыми можно работать.

Пневматический заклепочник

Крупные современные аппараты, например, самолеты и корабли, содержат миллионы заклепок. Ручные инструменты для таких работ не применяются, специалисты используют пневматические заклепочники для вытяжных заклепок. Каждая точка крепления устанавливается за несколько секунд, габариты и вес пистолета такие же, как у привычного всем шуруповерта. Плюсами пневматических заклепочников называют:

Плюсами пневматических заклепочников называют:

- значительную силу вытягивания;

- высокую производительность;

- простоту использования;

- отсутствие аккумуляторов;

- высокое качество соединения.

Как выбрать заклепочник?

В магазинах представлен широкий ассортимент инструментов, облегчающих работу мастерам. Выбрать хороший заклепочник сложно, необходимо учесть множество нюансов, чтобы инструмент прослужил долгое время без нареканий.

- Ценовая категория модели важна, очень дорогой инструмент может запылиться без дела, а слишком дешевый быстро выйти из строя.

- Вид инструмента необходимо выбирать в зависимости от типа материала, с которым придется работать. Поворотный заклепочник удобен для соединения сложнодоступных мест, его можно установить под любым углом к поверхности. Усиленный аппарат прослужит дольше и предназначен для частого использования, ручной инструмент хорош для мастеров, которым приходится устанавливать заклепки редко.

- Материал корпуса – изделия из пластика не стоит покупать, лучше остановиться на заклепочниках из стали.

- Вес инструмента важен, его необходимо подержать в руках и оценить, насколько он тяжелый. Чем мощнее аппарат, тем больше он весит.

- Расходные материалы и комплектация – хороший инструмент продается в удобных кейсах и имеет сменные насадки.

Ручной заклепочник – рейтинг лучших

Домашние мастера, работающие с металлом и другими материалами, должны иметь в своем арсенале заклепочник. Приобретать дорогостоящие пневматические модели для мини-мастерской нет смысла, специалисты рекомендуют остановиться на ручных инструментах известных производителей. ТОП-3 лучших заклепочников выглядит следующим образом.

- Kraftool Industrie 31178 – отличная модель ручного пистолета, комплектующаяся несколькими ключами, разнообразными насадками.

Поворотная головка удобна в работе, резиновые накладки на ручках делают применение инструмента безопасным. Ударопрочный корпус выполнен из качественного сплава. Минусом модели считается высокая стоимость.

Поворотная головка удобна в работе, резиновые накладки на ручках делают применение инструмента безопасным. Ударопрочный корпус выполнен из качественного сплава. Минусом модели считается высокая стоимость. - Заклепочник Gesipa – проверенная временем модель, пользующаяся спросом на рынке. Легко справляется с разными клепками, имеет стальной корпус и кованые ручки. Резиновые накладки делают применение инструмента удобным. Небольшой вес и бюджетная цена делают этот инструмент востребованным на рынке.

- Пистолеты для клепания марки Кобальт – недорогие, но качественные модели. Литой корпус, удобные рукоятки и проверенный механизм отличают инструменты данного бренда. Комплектация насадками разного размера делает применение этих заклепочников удобным.

Насадка-заклепочник

Не каждый мастер готов купить отдельный инструмент для соединения металлических деталей. Если бюджет не разрешает потратить средства на пистолет, можно присмотреться к заклепочникам на шуруповерт, дрель или перфоратор, имеющие вид насадки. Любой инструмент, имеющий функцию реверса, и патрон с функцией зажима можно использовать для закрепления клепательного механизма. Адаптер прост в использовании и устанавливает любые виды заклепок за короткое время. 1,5 сек. и ни капли физических усилий не требуется от мастера для установки одного соединения.

Любой инструмент, имеющий функцию реверса, и патрон с функцией зажима можно использовать для закрепления клепательного механизма. Адаптер прост в использовании и устанавливает любые виды заклепок за короткое время. 1,5 сек. и ни капли физических усилий не требуется от мастера для установки одного соединения.

Заклепки для заклепочника

Применение заклепочных швов оправдано там, где нет возможности соединить детали с помощью винтов: на крышах, заборах, в сложнодоступных местах. Качественные клепки для заклепочника – необходимый элемент, без которого надежного крепления не получится. Они имеют вид металлического стержня с головкой на одном конце. В результате механического воздействия второй конец клепки расплющивается. По типу заклепки делятся на несколько видов:

- Винтовые заклепки имеют стержень, который бывает нескольких видов: сплошным, пустым и полупустым.

- Головка заклепок бывает полукруглой, плоской, потайной.

- По внешнему виду заклепки делятся на классические, резьбовые, пистонные, тяговые.

- Для мягких материалов применяются элементы с распорным или лепестковым типом раскрытия.

Как пользоваться заклепочником?

Скрепление деталей – процесс сложный, применение специальных инструментов делает его проще и эффективнее. Зная, как клепать заклепки заклепочником, можно быстро и без усилий установить соединительные элементы на любой вид материала. Перед работой очень важно подготовить поверхности, обеспечив идеальное выравнивание и прилегание обеих деталей. Следующий этап – сверление отверстия без какого-либо даже минимального смещения. Важный момент – примерка деталей, после которой можно приступать к установке крепежных элементов.

- Заклепку необходимо поместить в подготовленное отверстие.

- Захватить головкой инструмента стержень внутри заклепки.

- Вытащить стержень, применяя усилие, нажимая на рычаг ручного инструмента, расширяя шляпку на конце клепки.

- Когда соединительный элемент установлен плотно и качественно, выступающий кончик стержня отламывается.

- Работа закончена, когда с одной стороны соединения будет расплющенный конец клепки в виде лепестков, а с другой – ровная головка.

Как заклепать заклепку без заклепочника?

Существуют старые «дедовские» методы установки и снятия заклепок, если под рукой специального инструмента-пистолета нет. Как расклепать заклепку без заклепочника, известно многим опытным мастерам. Применяется данный способ если в работе несколько соединений, так как для него потребуются физические усилия и инструменты: заклепка, дрель или шуруповерт, винт, гайки (простые или соединительные), широкая шайба.

- В деталях, которые необходимо соединить, следует просверлить отверстия.

- Вставить в них заклепки.

- На винт накрутить одну соединительную гайку. Вместо нее можно использовать 2-3 простых.

- Установить шайбу.

- Вкрутить винт в заклепку.

- С помощью шуруповерта закрутить винт, вытаскивая скрытый элемент заклепки.

- Открутить винт.

Клепальный молоток достаточно широко используется на различных сборочных предприятиях, когда есть необходимость провести качественную клепку холодными или горячими заклепками. В бытовом секторе с этой задачей справляется иной тип инструмента – заклепочник. Разберемся, в чем же разница! Заклепочник – принцип действияСам принцип действия клепального молотка и заклепочника, как говорят в Одессе, две большие разницы. В некотором смысле такой молоток является представителем «старой школы», тогда как заклепочник является более современным вариантом создания крепежей. Как выглядит обычная заклепка, большинство из нас имеет четкое представление – это металлический стержень определенного диаметра, со «шляпкой» с одной стороны. Современные заклепки имеют совершенно иную конструкцию. Вытяжная заклепка состоит из гильзы и стержня, и процесс клепания (если его можно еще так назвать) выглядит следующим образом – крепеж вставляется в заранее подготовленное отверстие, и стержень вытягивается специальным инструментом. Гильза, которая находится в отверстии, под давлением расплющивается и притягивается к шляпке с обратной стороны. Когда заклепка достаточно прочно затянута, лишний стержень срезается. Вот и весь принцип работы заклепочника – заметьте, без единого удара! В отличие от обычной, резьбовая заклепка без стержня, стягивается крепеж благодаря внутренней резьбе, которая потом же используется для других нужд. Деформируется лишь стенка непосредственно возле листа, что позволяет скреплять даже очень тонкие листы металла.

То есть клепать таким образом вы можете уже смонтированные конструкции. Совершенно два разных принципа, но в итоге один результат – мы имеем стойкий к вибрациям, «тягучий» крепеж, который заметно выигрывает перед той же сваркой. Сварка от вибрации растрескается, тогда как заклепка, максимум, немного разболтается. Различие в двух типах заклепки разве что во внешнем виде – все же представители «старой школы» имеют более аккуратный вид с обеих сторон, тогда как вытяжная заклепка хорошо выглядит лишь с лицевой стороны. Пневматический клепальный молоток – многофункциональный инструментЭтот молоток – на самом деле весьма многофункциональный инструмент, по своей конструкции он очень напоминает отбойный молоток, а с помощью соответствующего зубила такие инструменты легко переоборудовать в обрубочные, чеканочные и разрыхляющие молотки. Именно поэтому он еще и производится, такая многофункциональность ценится профессионалами. Главная особенность клепальщика – в создании мощного импульса с медленным ударом, благодаря чему оператору удается формировать заклепки без особых усилий, не повреждая окружающие части металла. Клепальные молотки способны обрабатывать заклепки особо больших диаметров до 36 мм, в холодном и горячем состоянии. В зависимости от привода, инструменты такого типа делятся на электрические и пневматические. Электрический клепальный молоток – достаточно большая редкость, поскольку по мощности он заметно уступает пневматическим моделям. В поисках клепального молотка – на что обратить внимание?В отличие от многих инструментов подобного типа, клепальные молотки имеют средние скорости ударов – от 1500 до 3000 уд/мин. Расход воздуха – от 300 л до 500 л за минуту, при среднем давлении в 5 бар. Соответственно, компрессор для такого инструмента должен быть достаточно мощным. Существуют весьма компактные пистолетные модели клепальных молотков, которыми удобно работать с небольшими заклепками из стали и алюминия 4-6 мм в диаметре. Масса таких инструментов – в пределах 3 кг. Клепальные инструменты, предназначенные для расклепки стальных и алюминиевых заклепок диаметром в 20 мм и больше, имеют похожую на отбойный молоток форму и весят в два раза больше компактных моделей, при этом расход воздуха, его давление и количество ударов идентичны компактным моделям. При покупке таких инструментов следует обращать внимание на ударную силу, которой обладает та или иная модель. Средний показатель для пневматических молотков – от 5 до 10 Дж, для электрических он на порядок меньше. При больших объемах работы немаловажно приобретать инструменты с хорошей виброзащитой – современные технологии позволяют инструментам поглощать до 75 % вибрации, что существенно сказывается на производительности труда и здоровье операторов, ведь сильная вибрация способна вызвать так называемую вибрационную болезнь, от которой немеют руки. Пневматические заклепочники – для вытяжных заклепок!Имея на предприятии установленную магистраль для сжатого воздуха или компрессор, вы сможете перейти на работу с пневматическими и пневмогидравлическими вытяжными заклепочниками, которые работают с современным крепежом. Движение штока возможно благодаря пневмогидравлическому приводу, поршнем которого является сам шток. Инструмент преобразовывает низкое давление пневмосети в более высокое давление масла, благодаря чему и возможны тяговые усилия штока. Процесс работы довольно простой – сжатый воздух выталкивает поршень, который взаимодействует с поршнем гидравлическим. Гидравлика с усилием в 15-20 раз больше воздействует на шток инструмента, который тянет стержень заклепки, охваченный зажимами, до тех пор, пока стержень не оторвется. Стержень, отслуживший свое, перемещается в контейнер для отходов, который затем чистится оператором. Инструменты для резьбовых заклепок оборудованы также пневмодвигателем, который позволяет вкручивать и выкручивать крепежи. Промышленные модели рассчитаны на постоянную, беспрерывную эксплуатацию – их ресурс рассчитан на 1 млн и более циклов, к ним предъявляются повышенные требования к комфортной эксплуатации и обслуживанию инструмента. Такие же требования предъявляются и к профессиональным инструментам, однако их ресурс рассчитан на более щадящие условия использования время от времени в рамках определенных объектов или проектов – они рассчитаны на 300-500 тысяч циклов. Стоимость первых и вторых достаточно высока и оправдывает себя лишь при больших объемах, для домашнего использования сгодятся дешевые одноразовые модели, в том числе и от ручной тяги. Такие инструменты совершенно не жаль выбрасывать в случае их поломки – гораздо проще и быстрее пойти и купить новый, ведь даже покупка нескольких таких моделей будет экономнее, чем покупка дорого заклепочника. | ||||

Заклепки для неразъемных соединений

admin Строительство дома

Заклепки соединяют детали из металла и других твердых материалов не одно столетие. На сегодня сформировались два основных вида заклепок – вытяжные и резьбовые. Сейчас их не нужно клепать молотками, это сделают специальные заклепочники, настраиваемые под любой типоразмер заклепки.

Самая массовая и популярная вытяжная заклепка, стандартный бортик в ассортименте размеров предлагается компанией ВИЛМАС более 7 лет. Все виды вытяжных и резьбовых заклепок, а также фирменных заклепочников можно выбрать на сайте компании и заказать по телефонам +7 (911) 821-60-93 или 8(800) 200-95-43, а приобрести в рабочие дни с 9:30 до 18:00 по адресу: г. Санкт-Петербург, ул. Кузнецовская, 22. Менеджеры помогут выбрать правильно из 2000 наименований тип заклепки, материал ее изготовления, и необходимый для этого инструмент.

Все виды вытяжных и резьбовых заклепок, а также фирменных заклепочников можно выбрать на сайте компании и заказать по телефонам +7 (911) 821-60-93 или 8(800) 200-95-43, а приобрести в рабочие дни с 9:30 до 18:00 по адресу: г. Санкт-Петербург, ул. Кузнецовская, 22. Менеджеры помогут выбрать правильно из 2000 наименований тип заклепки, материал ее изготовления, и необходимый для этого инструмент.

Компания ВИЛМАС доставит товар своим транспортом по Санкт-Петербургу, а по регионам России – с помощью транспортных компаний.

Постоянными потребителями продукции компании являются промышленные предприятия и автосервисы, строительные организации и предприниматели.

Вытяжные заклепки

У них две составные части из мягкого металла – головка и стержень. Головки вытяжных заклепок бывают потайные, полукруглые, плоские и полу потайные.

Для соединения необходимо оба материала просверлить под диаметр заклепки. Заклепка вставляется основной частью в отверстие, а хвост стержня (сердечника) захватывается заклепочником. Он удерживает головку заклепки бортиком на месте, и вытягивает стержень, который утолщением с обратной стороны расклепывает головку.

Он удерживает головку заклепки бортиком на месте, и вытягивает стержень, который утолщением с обратной стороны расклепывает головку.

Чаще всего используют алюминиевые вытяжные заклепки. Они дешевые, не ржавеют и не боятся влаги. Но с черным металлом у алюминия создается гальваническая пара, что постепенно приводит к разрушению места соединения. Поэтому в таком случае лучше приобретать заклепки из нержавеющей стали, а для агрессивной среды использовать заклепки из кислотостойкой нержавеющей стали.

Еще один материал заклепок – медь, применяется на медных крышах или в водных резервуарах. Дешевле медных заклепок – латунные.

Широкое применение вытяжных заклепок распространено в таких сферах:

- В строительстве – крепления каркасов и навесных систем, листовых кровельных покрытий.

- В энергетике и электронных приборах.

- В автопроме, судостроении, автосервисе.

- Для устройства рекламы и дизайна.

Положительные стороны применения вытяжных заклепок:

- Прочное, долговечное и противовандальное соединение, стойкое к вибрации.

- Возможность монтажа, когда возможен доступ только с одной стороны.

- Оперативность и удобство соединения.

- Низкая стоимость соединений.

С помощью вытяжных заклепок соединяются материалы толщиной до 50 мм.

Резьбовые заклепки

У этого крепежа вытяжной стержень заменен на вставку с резьбой – болт для ручной затяжки, или насадка с резьбой для заклепочника. При этом головка этой заклепки тоже имеет резьбу, внутреннюю – для вкручивания резьбового стержня. При достижении определенного усилия при вкручивании, головка на обратной стороне от этого усилия развальцовывается, и стержень выкручивается обратно.

Огромное достоинство такого соединения – абсолютная его плотность за счет докручивания. Именно поэтому его используют в машиностроении для плотного соединения облицовки, узлов и деталей техники.

У соединения высокая цена, но его качество этого заслуживает.

Примером такого соединения является заклепка-гайка шестигранная с малым фланцем в каталоге компании ВИЛМАС. На сайте представлен ассортимент резьбовых и вытяжных заклепок, и широкий выбор заклепочников.

На сайте представлен ассортимент резьбовых и вытяжных заклепок, и широкий выбор заклепочников.

- Деревянные дома

- Дизайн

- Заборы

- Идеи

- Каркасные и панельные дома

- Каталог

- Кирпичные дома

- Краски

- Кровля

- Ландшафтный дизайн

- Лестницы

- Материалы

- Мебель

- Новости

- Оборудование

- Окна и двери

- Отделка потолка

- Полезные советы

- Ремонт

- Ремонт пола

- Ремонт стен

- Сад и огород

- Статьи

- Строительство бани

- Строительство дома

- Техника и оборудование

- Шторы

- Электричество

Профессиональная косметика для женщин

Профессиональный уход за красотой важен для женщин, потому что он может помочь улучшить их внешний вид, уверенность в себе и …

Коврик на резиновой основе

Резиновые коврики — отличный способ предотвратить скольжение и падение. Их также легко чистить, что является большим плюсом в сегодняшнем занятом …

Виды потолков для кухни