Как на токарном станке нарезать резьбу резцом: Нарезание резьбы на токарном станке резцом

Содержание

Нарезание резьбы с помощью токарного станка —

Содержание

- Нарезание резьбы на токарном станке – резцы, метчики, плашки, головки и гребенки

- Нарезание резьбы с использованием токарного оборудования

- Применение резцов

- Технология использования метчиков и плашек

- Применение резьбонарезных головок

- Способы нарезания резьбы на токарных станках

- Нарезание резьбы с помощью резца

- Нарезание резьбы с помощью плашки или метчика

- Нарезание резьбы с помощью твердосплавных пластин

- Методы и особенности нарезания резьбы резцом на токарном станке

- Методы получения

- Классификация

- Как нарезать на токарном?

- Нарезание внутренней и наружной

- Нарезание метчиками и плашками

- Использование резьбонарезных головок

- Особенности левой

- Контроль качества

- Интересное видео

Нарезание резьбы на токарном станке – резцы, метчики, плашки, головки и гребенки

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

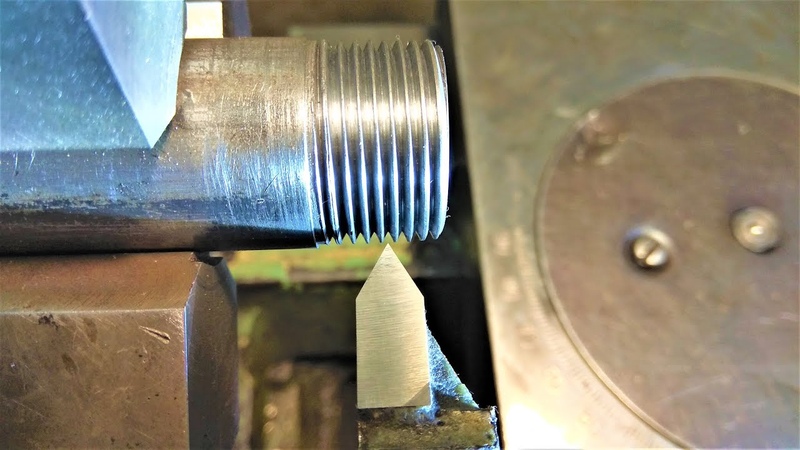

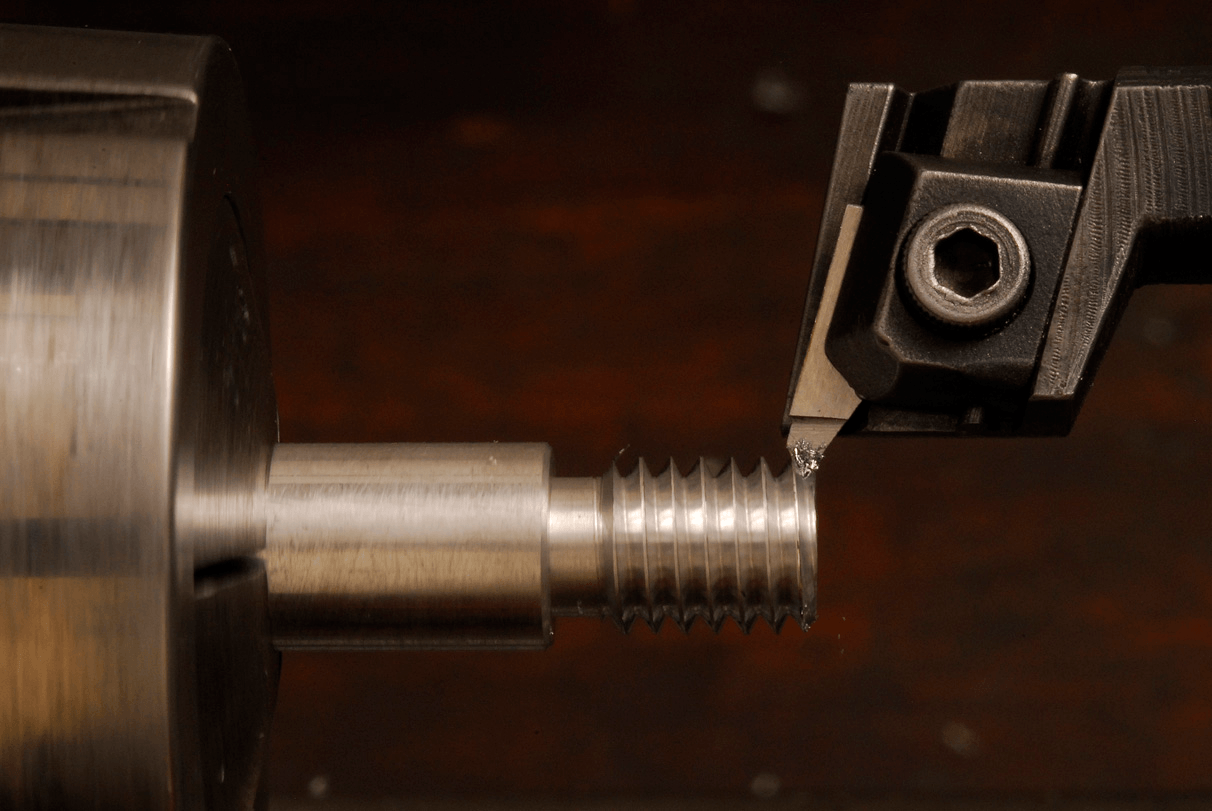

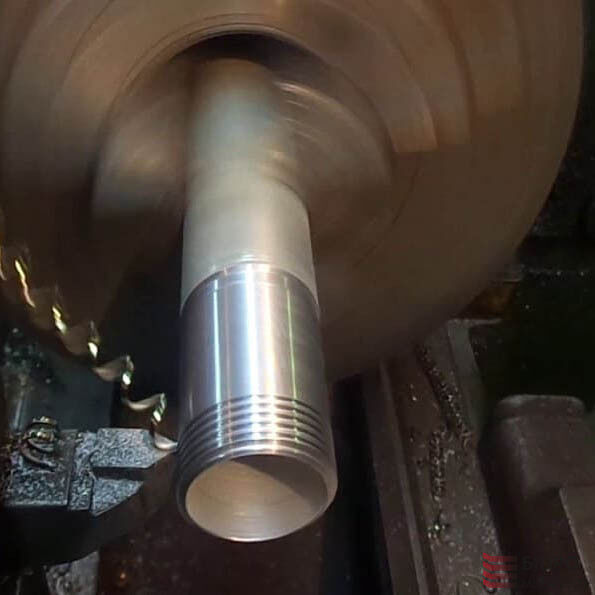

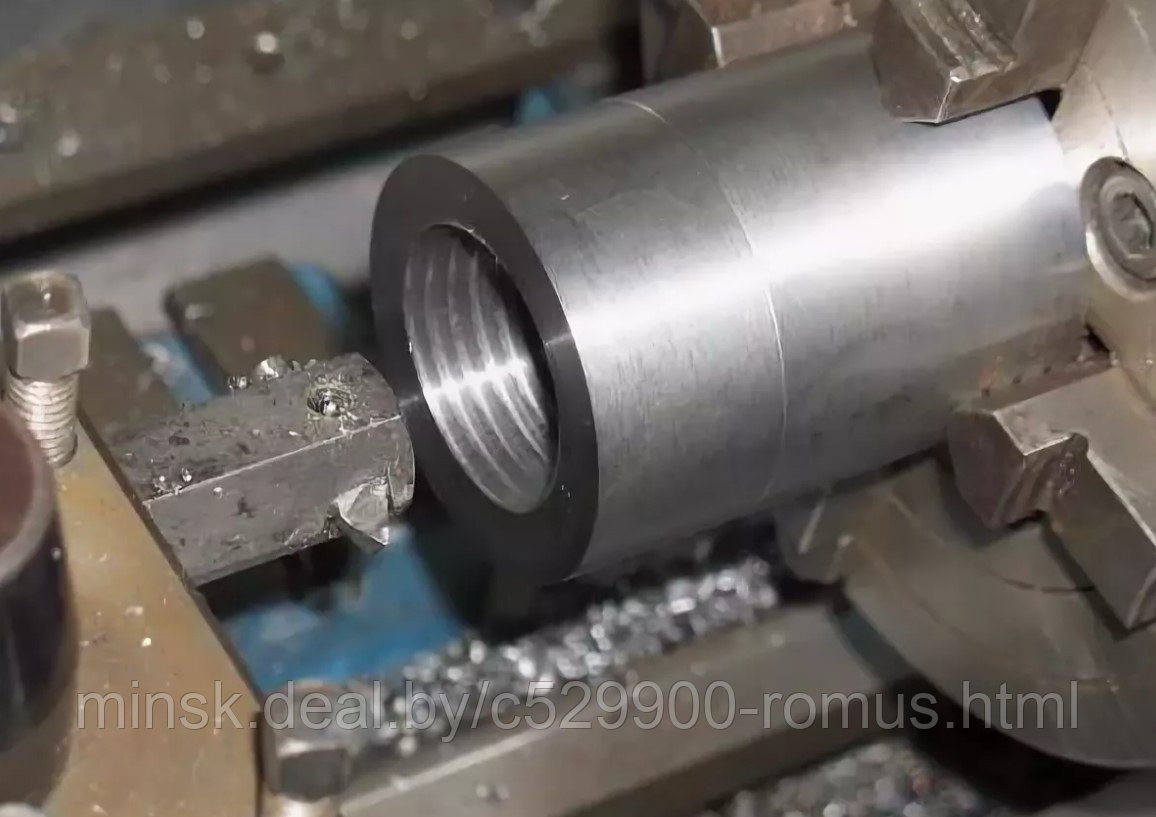

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Применение резцов

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке.

Выбирать такой угол можно в достаточно широких пределах: 0–25 0 . Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–10 0 . Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

Выбирать такой угол можно в достаточно широких пределах: 0–25 0 . Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–10 0 . Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка. - Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0 , если больше 4 0 , то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

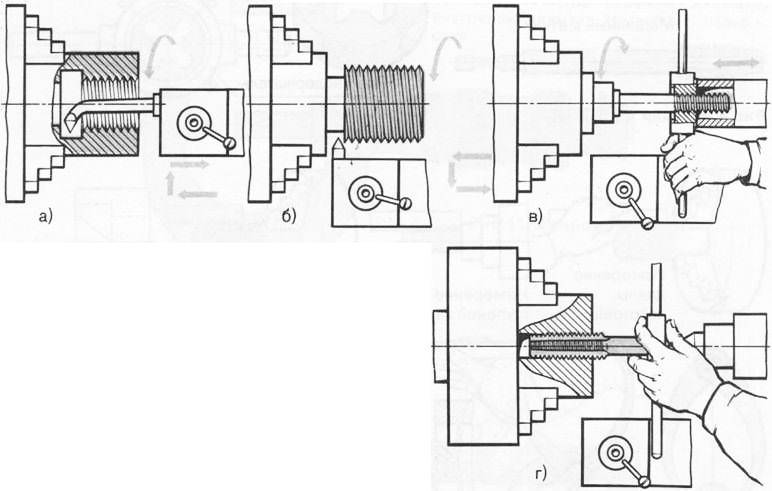

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

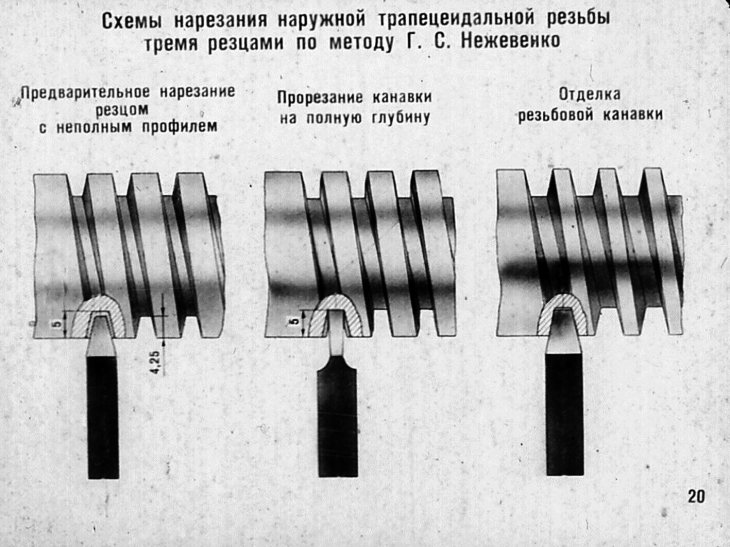

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Источник

Способы нарезания резьбы на токарных станках

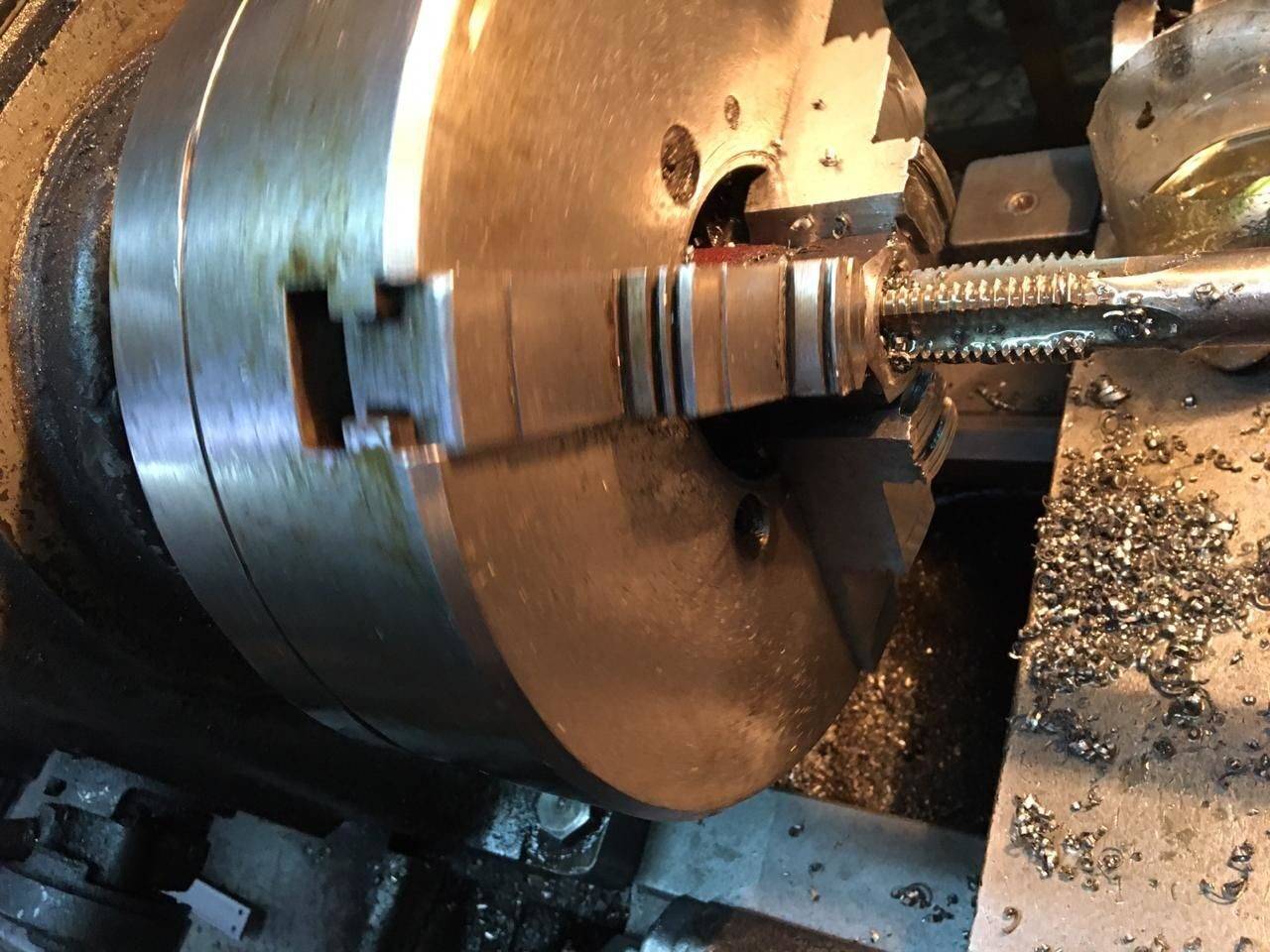

Работа современного токарного оборудования не ограничивается выполнением обработки наружных и внутренних цилиндрических поверхностей – порезкой, проточкой и сверлением. С такой же лёгкостью на токарных станках можно нарезать наружную и внутреннюю резьбу большого диаметра с различной формой зуба. Процесс нарезания резьбы на токарных станках может осуществляться с помощью трёх типов инструмента – резца, метчика или плашки и специальной твердосплавной напайки. Каждый из способов имеет свои определённые преимущества и применяется для нарезания резьбы различного типа.

Нарезание резьбы с помощью резца

Форма резца, устанавливаемого на токарный станок, имеет особое значение – именно угол заточки этого инструмента определяет тип нарезаемой резьбы. Если используется резец, остро заточенный в форме треугольника, то получается метрическая резьба, если конец притупляется, то речь идёт уже о нарезании трапецеидальной резьбы.

Если используется резец, остро заточенный в форме треугольника, то получается метрическая резьба, если конец притупляется, то речь идёт уже о нарезании трапецеидальной резьбы.

Для нарезания наружной и внутренней резьбы используются резцы разной конструкции – для наружной применяется резец, который чем-то напоминает отрезной, только имеющий специальный угол заточки, а для внутренней используется инструмент с повёрнутой на 90˚ твёрдосплавной напайкой.

Шаг винтовой резьбы достигается за счёт совмещения движения вращения шпинделя и продольной подачи суппорта – определённый шаг резьбы требует своей подачи. Поэтому на токарных станках эта функция заложена производителем – чтобы нарезать резьбу, достаточно переключить необходимые рычаги в соответствии с технологической таблицей.

Нарезание резьбы с помощью плашки или метчика

Это самый простой способ, с помощью которого можно нарезать резьбу на токарном станке. Как правило, предварительно проточенная заготовка устанавливается в патрон станка и центруется. После чего включаются малые обороты и инструментом, установленным на специальный вороток, практически вручную нарезается резьба. О большой производительности в этом случае говорить не приходится.

После чего включаются малые обороты и инструментом, установленным на специальный вороток, практически вручную нарезается резьба. О большой производительности в этом случае говорить не приходится.

Нарезание резьбы с помощью твердосплавных пластин

Как правило, такой способ применим исключительно на токарных станках с ЧПУ – это обуславливается дороговизной такого инструмента и необходимой точностью обработки. Резьбовая твердосплавная пластина изготавливается в виде нескольких зубцов, повторяющих форму будущей резьбы. Как правило, процесс нарезания осуществляется за несколько проходов – с каждым разом пластина погружается в тело детали на несколько десятых миллиметра, в результате чего увеличивается и шероховатость поверхности, и срок службы этой пластины. Пластины, как правило, не затачиваются в ручном режиме – их изготавливают на специальном сложном оборудовании.

Источник

Методы и особенности нарезания резьбы резцом на токарном станке

Для того чтобы нарезать резьбу на токарном станке, могут применяться разные инструменты. Опытные мастера чаще всего делают это при помощи резца.

Опытные мастера чаще всего делают это при помощи резца.

Но также можно применить и рабочие головки специального назначения, метчики, плашки. А также такая операция, проводится используя технологию накатки.

В этой статье мы разберёмся, какие бывают резьбы, как их получить при помощи разных методов, и как проверить их качество.

Методы получения

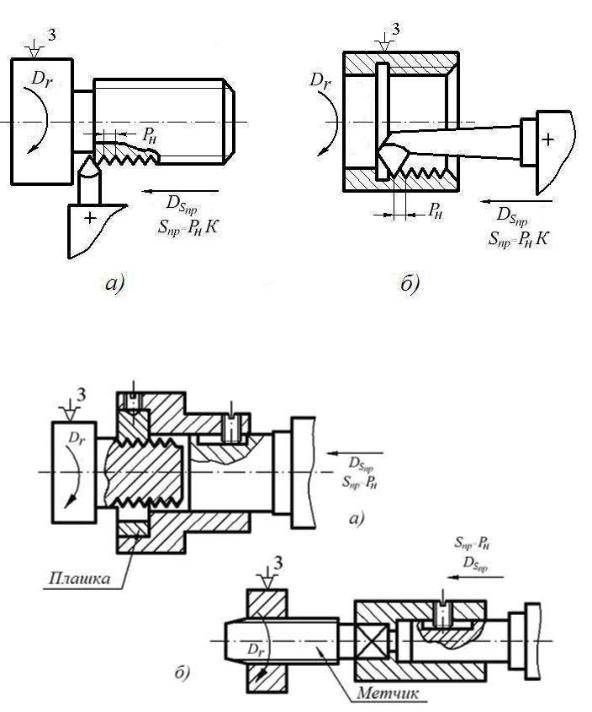

Существует два основных метода для получения резьбы. Они делятся на нарезание и накатывание. Также различные методы используются для внутренней и наружной резьбы.

К примеру, для наружной, необходимо воспользоваться разными плашками, резцами, резьбовыми фрезами и гребенками, либо роликами на резьбонакатных автоматах.

При выборе одного или другого метода, нужно учитывать желаемый профиль резьбы, характер материала, необходимый объем и точность.

Классификация

Существует огромное множество типов резьбы. Они отличаются по форме профиля, расположению, направлению заходов, величиной шага и многим другим параметрам.

По форме профиля резьбы бывают

- Трапециевидные.

- Прямоугольные.

- Круглые.

- Упорные.

- Треугольные: метрические; дюймовые; трубные.

По направлению заходов

По расположению

- Наружная (как у болта).

- Внутренняя (как у гайки).

По поверхности, на которой выполнена резьба

- Цилиндрическая.

- Коническая.

- По эксплуатационному назначению.

- Крепёжные.

- Крепёжно-уплотнительные.

- Ходовые.

- Специальные.

Как нарезать на токарном?

К примеру, нарезка на токарном станке, используя резец будет выглядеть так: резец двигается вдоль оси вращающиеся детали, которая поддаётся вперёд и назад по отношению к резцу, и своей заостренной вершинкой прочерчивает линию винтового типа.

Винтовая линия отличается углом её подъёма или увеличения. Величина этого угла, перпендикулярна оси вращения, она измеряется между касательной и определяется: величиной подачи режущего инструмента, который перемещается вдоль оси, с частотой вращения детали.

Нарезание внутренней и наружной

Чтобы нарезать внутреннюю или наружную резьбу, нужно применить стержневой резец. Их изготовление отличается лишь формой резца. Для наружной, применяются прямые или отогнутые резцы.

А для внутренней изогнутые резцы или прямые. Расположение кромки резца обязательно должно совпадать профилем обрабатываемой резьбы.

Нарезание метчиками и плашками

Плашками вырезается наружная резьба. Участок детали предварительно обрабатывается. Диаметр поверхности, которая будет обработана должен быть чуть-чуть меньше наружного диаметра резьбы.

Сперва снимается фаска, соответствующая высоте профиля резьбы. Затем плашка устанавливается в патрон (плашкодержатель).

И выбирается скорость в соответствия с нужной резьбой (она указана на тыльной стороне станка).

Метчики часто используются для внутренней метрической резьбы. Как правило, на станке используется машинные метчики, это позволяет за один проход закончить деталь.

Для резьбы из твердых, вязких материалов используются комплекты из 2–3 метчиков. В комплекте из двух, правый делает 75% работы, а второй лишь доводит до нужного размера.

В комплекте из трёх метчиков, правый или черновой делает 60% работы, средний (получистовой) 30% работы, а третьи 10%.

Использование резьбонарезных головок

Для труб и болтов применяются резьбонарезные головки. Они устанавливаются в станок, затем настраивается нужный диаметр и передвигается по трубе. Они способны осуществлять работу с высокой точностью.

Универсальные головки позволяют установить гребенки от разных компаний. Также есть возможность смазки гребёнок и регулировки размеров, часто встречается ручной зажим.

Особенности левой

Во-первых, нужно переключить режим работы ходового винта, чтобы он начал крутиться влево. Это делается, переключив рычаг, определяющий направление раскручивания. И дальше всё происходит с точностью до наоборот по сравнению с правой резьбой.

Только надо учитывать, что при переключении на реверс, резец не будет отходить на сторону задней бабки, а наоборот, будет двигаться к патрону. Во избежание их столкновения надо тщательно следить за производимыми движениями.

Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества.![]() Лучше потратить больше времени на работу, чем потом испортить несколько заготовок. Читайте также: что такое накатка для токарного станка, для чего она нужна.

Лучше потратить больше времени на работу, чем потом испортить несколько заготовок. Читайте также: что такое накатка для токарного станка, для чего она нужна.

Интересное видео

Источник

Нарезание резьбы резцом

Первый современный промышленный токарно-винторезный станок был изобретен в конце XVIII века английским механиком Генри Модсли. В процессе нарезания резьбы резцом с тех пор не так много изменилось. С изобретением станков с ЧПУ в 70-х годах XX века процесс резьбонарезания стал еще проще.

Во все времена эффективность процесса нарезания резьбы резцом зависело от одного основного принципа: вращение шпинделя станка и движение подачи резьбового резца должны быть согласованы. На универсальном токарно-винторезном станке такой эффект достигается с помощью ходового винта и суппорта. На современном токарном станке с ЧПУ эту функцию весьма эффективно исполняют сервоприводы.

Точка контакта

Для резьбонарезания одного станка недостаточно. Оснащение резьбонарезного инструмента играет очень важную роль в процессе нарезания резьбы резцами. В самом простом случае резцы изготавливают из быстрорежущей стали. Профиль резца совпадает с получаемым профилем резьбы. Для большинства же операций наиболее подходящим решением является применение резьбовых резцов со сменными твердосплавными пластинами.

Оснащение резьбонарезного инструмента играет очень важную роль в процессе нарезания резьбы резцами. В самом простом случае резцы изготавливают из быстрорежущей стали. Профиль резца совпадает с получаемым профилем резьбы. Для большинства же операций наиболее подходящим решением является применение резьбовых резцов со сменными твердосплавными пластинами.

Одной из самых дешевых пластин для резьбонарезания является двусторонняя пластина с четырьмя режущими кромками. Так как пластина двусторонняя, заднего угла у нее нет. Соответственно, когда пластину устанавливают в державку, передний угол резца становится отрицательным, что часто приводит к выкрашиванию режущей кромки. Использование таких пластин особенно не рекомендуется при обработке труднообрабатываемых материалов, таких как нержавеющая сталь.

Остальные три типа резьбовых пластин обладают гораздо более высокими характеристиками по сравнению с двусторонними пластинами. Один из типов резьбовых резцов – резец с вертикальным расположением пластин. Пластина имеет 3 режущих кромки, закрепляется центральным винтом и прижимом сверху.

Пластина имеет 3 режущих кромки, закрепляется центральным винтом и прижимом сверху.

Более распространенными являются резцы с горизонтальным расположением пластин. Существует два типа крепления пластин: рычагом и винтом. Для использования таких пластин требуется установка подкладной пластины. Угол наклона подкладной пластины зависит от соотношения среднего диаметра и шага резьбы и выбирается по таблицам, предоставляемым производителями инструмента.

Далее определяются с тем, какой профиль пластины будет использоваться, полный или неполный. Пластины с неполным профилем обладают большей универсальностью, можно обрабатывать резьбы с разными шагами. Профиль таких пластин вышлифован таким образом, что диаметр вершин резьбы не обрабатывается резьбовой пластиной. Соответственно требуется дополнительный чистовой проход для обработки диаметра вершин резьбы в размер.

Пластинами с полным профилем обрабатывают одновременно и впадины, и вершины резьбы. Единственным недостатком пластин с полным профилем является необходимость иметь большую номенклатуру таких пластин из-за привязки к конкретному шагу. Некоторые станочники предпочитают использовать пластины с полным профилем, так как времени на обработку резьбы тратится меньше по сравнению с пластинами с неполным профилем. При изготовлении большой партии деталей экономия времени может быть значительной.

Некоторые станочники предпочитают использовать пластины с полным профилем, так как времени на обработку резьбы тратится меньше по сравнению с пластинами с неполным профилем. При изготовлении большой партии деталей экономия времени может быть значительной.

Устанавливаем подачу

Обычной проблемой при нарезании резьбы является выбор режимов резания. Иногда возможности станка не позволяют реализовать потенциал инструмента.

Например, вы хотите нарезать резьбу М42х1,5 на заготовке из стали 40Х. Средняя рекомендуемая скорость резания в таком случае составит 130 м/мин. Пересчитаем скорость резания в обороты шпинделя станка, n=1000х130/3,14/42. С учетом округления, шпиндель станка должен вращаться с частотой 980 мин-1.

Далее вводим в программу обработки команду G97 M3 S980. Шпиндель вращается с необходимой нам частотой. Подача составляет 1,5 мм/об.

Что же произойдет, если заменить низколегированную сталь алюминиевым сплавом Д16Т? Средняя рекомендуемая скорость резания в таком случае составит 455 м/мин. Пересчитаем скорость резания в обороты шпинделя станка, n=1000х455/3,14/42. С учетом округления, шпиндель станка должен вращаться с частотой 3450 мин-1. Подача составляет 1,5 мм/об. Но минутная подача составляет уже 5175 мм/мин, что может превосходить возможности станка по подаче на рабочем ходу.

Пересчитаем скорость резания в обороты шпинделя станка, n=1000х455/3,14/42. С учетом округления, шпиндель станка должен вращаться с частотой 3450 мин-1. Подача составляет 1,5 мм/об. Но минутная подача составляет уже 5175 мм/мин, что может превосходить возможности станка по подаче на рабочем ходу.

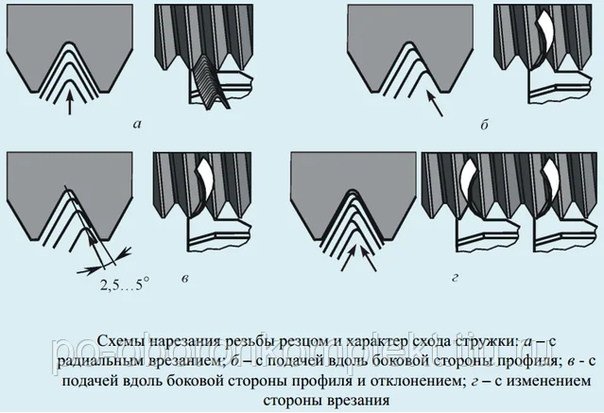

Различные виды врезаний

Радиальное врезание — наиболее распространенный способ врезания. Стружка формируется обеими сторонами режущего зуба в форме буквы V. Процесс износа протекает равномерно по всей длине режущей кромки. Метод наиболее предпочтителен для нарезания мелких резьб и материалов, упрочняемых резанием.

Одностороннее боковое врезание – предпочтительный способ врезания. Цикл одностороннего бокового врезания является стандартным для многих станков с ЧПУ. При таком виде врезания можно контролировать сход стружки, растет стойкость инструмента и уменьшается вероятность возникновения вибраций.

Боковое двустороннее врезание применяется для обработки резьб с большим шагом. Направление врезания изменяется для каждого последующего прохода. Черновую обработку резьбы с крупным шагом рекомендуется производить стандартным токарным инструментом типа MTENN с треугольными пластинами.

Направление врезания изменяется для каждого последующего прохода. Черновую обработку резьбы с крупным шагом рекомендуется производить стандартным токарным инструментом типа MTENN с треугольными пластинами.

Число проходов и глубина врезания за проход

Число проходов и глубина врезания за проход имеют большое значение при резьбонарезании. Существует два основных метода назначения глубины врезания за проход.

Постепенное уменьшение глубины врезания за проход. Таким образом обеспечивается постоянная площадь сечения стружки, снимаемой за проход. В зависимости от высоты профиля резьбы задается достаточно большая начальная глубина врезания на проход 0,2-0,35 мм, которая постепенно уменьшается до 0,09-0,02 мм. Последний проход может быть зачистным (без врезания) для устранения погрешностей профиля резьбы, вызванных люфтами механизмов станка.

Постоянная глубина врезания. Таким образом обеспечивается наилучшее формирование стружки и высокая стойкость инструмента. Этот способ становится все более популярным, так как остается постоянной толщина стружки. Начальное значение глубины врезания за проход должно быть в диапазоне 0,12-0,18 мм. Глубина врезания за последний проход не должна быть меньше 0,08 мм.

Этот способ становится все более популярным, так как остается постоянной толщина стружки. Начальное значение глубины врезания за проход должно быть в диапазоне 0,12-0,18 мм. Глубина врезания за последний проход не должна быть меньше 0,08 мм.

Выбор опорной пластины

При нарезании резьбы большое значение имеет величина заднего угла, ведь он влияет на выделение тепла, износ и качество поверхности резьбы. Для того чтобы создать необходимый наклон режущей пластины, используются подкладные пластины. В комплекте с резьбовой державкой идет пластина с углом наклона 1°. Подкладные пластины выбираются по каталогам производителей инструмента в зависимости от соотношения среднего диаметра и шага резьбы.

Номенклатура резьбонарезного инструмента достаточно велика, и постепенно акцент смещается в сторону правильного выбора и применения металлорежущего инструмента. Поэтому при освоении новой технологии или усовершенствовании старой лучше всего обратиться к специалистам и получить оптимальное решение поставленной задачи.

Как нарезать резьбу на токарном станке

Нарезание резьбы на токарном станке включает в себя создание резьбы на поверхности заготовки с помощью режущего инструмента. Вот общие шаги для нарезания резьбы на токарном станке:

1. Выберите правильный инструмент для нарезания резьбы: Выберите подходящий инструмент для нарезания резьбы в зависимости от типа резьбы, материала и размеров заготовки.

2. Установите токарный станок для нарезания резьбы: Отрегулируйте параметры станка для нарезания резьбы, выбрав соответствующий шаг и направление резьбы (правостороннее или левостороннее).

3. Разметьте и начертите материал: с помощью кернера отметьте положение резьбы и сделайте на материале шероховатость до нужного диаметра с помощью торцовочного инструмента.

4. Установите инструмент для нарезания резьбы: Установите инструмент для нарезания резьбы в стойку токарного станка, убедившись, что он расположен под прямым углом к заготовке и установлен на правильной высоте.

5. Запустите токарный станок: Запустите токарный станок и медленно продвигайте резьбонарезной инструмент к заготовке, чтобы начать выполнение первого прохода.

6. Нарежьте резьбу: нанесите на заготовку смазочно-охлаждающую жидкость и введите резьбонарезной инструмент в заготовку, медленно перемещая резьбонарезной инструмент вдоль заготовки, чтобы создать желаемый профиль резьбы. Резьбонарезной инструмент не должен втягиваться, пока не будет достигнута полная глубина резьбы.

7. Проверьте резьбу: после завершения первого прохода остановите токарный станок и проверьте резьбу с помощью щупа. При необходимости отрегулируйте инструмент для нарезания резьбы и повторите процесс для последующих проходов, пока резьба не будет завершена.

8. Завершите нарезание резьбы. После нарезания резьбы используйте инструмент для снятия фаски, чтобы удалить любые заусенцы или острые края в начале и конце резьбы.

Какой инструмент необходим для нарезания резьбы?

Резьбонарезной инструмент необходим для нарезания резьбы на токарном станке. Инструмент для нарезания резьбы представляет собой режущий инструмент с заостренным концом, который заточен в соответствии с профилем нарезаемой резьбы. Наконечник резьбонарезного инструмента обычно затачивается, чтобы соответствовать углу нарезаемой резьбы, который обычно составляет 60 градусов для стандартной резьбы. Инструмент для нарезания резьбы устанавливается в держателе инструмента токарного станка или инструментальной стойке и продвигается по длине заготовки по мере ее вращения. Резьбонарезной инструмент делает один проход по заготовке для каждого шага резьбы, создавая профиль резьбы на поверхности заготовки. Чтобы обеспечить точную геометрию резьбы и чистоту поверхности, резьбонарезной инструмент должен быть точно настроен и отшлифован в соответствии с профилем резьбы. Инструмент также должен тщательно контролироваться в отношении скорости резания, скорости подачи и глубины резания, чтобы гарантировать, что резьба нарезается с точными размерами и требуемыми допусками. В то время как другие инструменты и методы могут использоваться для нарезания резьбы на токарном станке, такие как плашки для нарезания резьбы или резьбофрезы, инструмент для нарезания резьбы остается наиболее широко используемым и универсальным инструментом для работы.

Инструмент для нарезания резьбы представляет собой режущий инструмент с заостренным концом, который заточен в соответствии с профилем нарезаемой резьбы. Наконечник резьбонарезного инструмента обычно затачивается, чтобы соответствовать углу нарезаемой резьбы, который обычно составляет 60 градусов для стандартной резьбы. Инструмент для нарезания резьбы устанавливается в держателе инструмента токарного станка или инструментальной стойке и продвигается по длине заготовки по мере ее вращения. Резьбонарезной инструмент делает один проход по заготовке для каждого шага резьбы, создавая профиль резьбы на поверхности заготовки. Чтобы обеспечить точную геометрию резьбы и чистоту поверхности, резьбонарезной инструмент должен быть точно настроен и отшлифован в соответствии с профилем резьбы. Инструмент также должен тщательно контролироваться в отношении скорости резания, скорости подачи и глубины резания, чтобы гарантировать, что резьба нарезается с точными размерами и требуемыми допусками. В то время как другие инструменты и методы могут использоваться для нарезания резьбы на токарном станке, такие как плашки для нарезания резьбы или резьбофрезы, инструмент для нарезания резьбы остается наиболее широко используемым и универсальным инструментом для работы.

На какой скорости должен работать токарный станок для нарезания резьбы?

Скорость, с которой должен работать токарный станок для нарезания резьбы, может варьироваться в зависимости от таких факторов, как обрабатываемый материал, диаметр заготовки и шаг нарезаемой резьбы. Как правило, скорость резания для нарезания резьбы составляет половину рекомендуемой скорости вращения для того же материала и диаметра заготовки. Другими словами, для нарезания резьбы скорость резания (в футах в минуту или метрах в минуту) должна составлять половину скорости резания, рекомендуемой для токарных операций на том же материале и диаметре заготовки. Это связано с тем, что режущий инструмент во время нарезания резьбы находится в материале в течение более длительного периода времени, что приводит к выделению большего количества тепла и может неблагоприятно повлиять на срок службы инструмента и качество обработки резьбы. Например, если вы точите низкоуглеродистую сталь с рекомендуемой скоростью вращения 600 футов поверхности в минуту и диаметром заготовки 2 дюйма, рекомендуемая скорость нарезания резьбы будет составлять 300 футов поверхности в минуту. Это можно рассчитать по формуле:

Это можно рассчитать по формуле:

Скорость нарезания резьбы = (скорость вращения ÷ 2) × (диаметр заготовки ÷ диаметр инструмента)

Что такое G-код для нарезания резьбы?

Код G для нарезания резьбы может различаться в зависимости от конкретного станка с ЧПУ и типа нарезаемой резьбы. Однако наиболее часто используемые G-коды для нарезания резьбы:

1. G33 – Цикл нарезания резьбы: Команда G33 инициирует цикл нарезания резьбы и указывает шаг резьбы и другие параметры, такие как глубина нарезания, количество проходов, и расстояния снятия фаски.

2. G76 – Цикл нарезания многозаходной резьбы: Команда G76 используется для нарезания многозаходной или многозаходной резьбы и задает такие параметры, как шаг резьбы, количество заходов и время ожидания.

3. G32 – Нарезание резьбы с постоянной глубиной резания: Команда G32 используется для нарезания резьбы в заготовке с помощью одноточечного инструмента для нарезания резьбы с постоянной глубиной резания.

4. G92 – Переопределение резьбы: Команда G92 используется для переопределения скорости подачи при нарезании резьбы во время цикла нарезания резьбы и указания пользовательской скорости подачи для нарезания резьбы.

Нарезание резьбы на мини-станке, что я упускаю?

Skeet_Man

Зарегистрировано

#1

Сегодня второй раз нарезал резьбу на мини-станке.

Проблема, с которой я сталкиваюсь оба раза, заключается в том, что глубина резания слишком мала.

Резьба 1/2-28. Стрельба по 3 классу подходит с большим диаметром .498 (подтвержденное пятно на циферблатном микрометре) и целевой внутренний диаметр 0,457

. Это должно дать мне глубину резания 0,0205 дюйма. 002 при повороте наружного диаметра).

Это должно дать мне глубину резания 0,0205 дюйма. 002 при повороте наружного диаметра).

Нарезание резьбы с соединением, установленным на 29,5 *, это означает, что я должен прочитать 0,0235 на циферблате, чтобы исправить косинус. поперечная подача для очистки (что теоретически означало, что я должен был иметь малый диаметр 0,456).0003

Проблема, с которой я столкнулся, заключается в том, что я все еще недостаточно глубоко, чтобы ни сформировать V, ни навинтить тестовую гайку. Я даже пошел еще на 0,003 или 0,004, и все еще стесняюсь, так что я даже не близко. Я прикоснулся, сделал скретч-пасс и т. д., чтобы начальная настройка глубины была правильной.

Я установил циферблатный индикатор на соединение, и он выключен 0,001, что я принял во внимание, поэтому на бумаге мой разрез был правильным, если касание закончилось.

Я купил кубик, чтобы подстраховаться, и в итоге использовал его, чтобы закончить нить, но хотел бы избавиться от этой необходимости в будущем. Я осознаю огромные ограничения моего оборудования, и, возможно, я просто столкнулся с проблемой, присущей машине, но решил спросить, может ли кто-нибудь поймать что-то, что мне не хватает. Проверка с помощью проводов, вероятно, была бы моим лучшим выбором, но я бы не использовал их настолько, чтобы оправдать вложения.

Проверка с помощью проводов, вероятно, была бы моим лучшим выбором, но я бы не использовал их настолько, чтобы оправдать вложения.

Пасифика

RGL

#2

Вы можете надеть на резьбу матрицу 1/2-28, возможно, это будет наименее дорогой и точный способ сделать это.

В противном случае существует ряд переменных, которые трудно учесть: жесткость станка, жесткость инструмента, пружинение, глубина резания, острота инструмента, возможность точного измерения, скорость резания. количество проходов, опыт.

живой

Активный пользователь

#3

Если вы используете компаунд для продвижения в пропил, помните, что резак будет продвигаться только на 1/2 от показаний на циферблате из-за 29,5*

Addertooth

H-M Supporter — Diamond Member

#4

Если у вас есть изгиб в вашем инструменте, резцедержателе, поперечной подаче и т. д., это может привести к тому, что вам не хватит нескольких тысячных долей под нагрузкой нарезания резьбы.

Ваши математические расчеты выглядят хорошо. 1/(Кос 29.5) * (желаемая глубина нарезки резьбы) = циферблат для измерения нарезки при поперечной подаче. Вы показываете 0,0235 … тогда как я вычисляю 0,02355 и округляю до 0,0236, и могу углубиться на несколько тысяч, если я хочу, чтобы это было легко. Кроме того, имеет значение финиш. Если отделка шероховатая, появляются маленькие заусенцы, из-за которых впадина и стороны резьбы будут «больше», чем показывает ваш циферблат.

Вы показываете 0,0235 … тогда как я вычисляю 0,02355 и округляю до 0,0236, и могу углубиться на несколько тысяч, если я хочу, чтобы это было легко. Кроме того, имеет значение финиш. Если отделка шероховатая, появляются маленькие заусенцы, из-за которых впадина и стороны резьбы будут «больше», чем показывает ваш циферблат.

mikey

HM Supporter — Diamond Member

#5

Я получаю оценку DOC 0,0268 дюйма с компаундом. Эти оценки глубины резьбы именно таковы; оценки. Эти оценки даны только для того, чтобы вы могли приступить к проверке своего делительного диаметра, чтобы получить необходимую посадку.

Многое также зависит от инструмента, материала, жесткости стойки инструмента/гибов/структуры токарного станка и т. д. Вам не нужен огромный, жесткий токарный станок, чтобы нарезать прецизионную резьбу Я могу целый день нарезать резьбу класса 3 на маленьком токарном станке Sherline. Однако ваши клинья и все, что связано с жесткостью инструмента, должны быть хорошо отрегулированы.Если бы мне пришлось угадывать проблему, я бы предположил, что опора под инструментом движется.0003

д. Вам не нужен огромный, жесткий токарный станок, чтобы нарезать прецизионную резьбу Я могу целый день нарезать резьбу класса 3 на маленьком токарном станке Sherline. Однако ваши клинья и все, что связано с жесткостью инструмента, должны быть хорошо отрегулированы.Если бы мне пришлось угадывать проблему, я бы предположил, что опора под инструментом движется.0003

Вы не упомянули, какой инструмент используете. Если вы используете карбид, то это требует большей жесткости токарного станка. Если вы используете HSS, то для этого требуется небольшая плоская поверхность на кончике и острые края. Я предполагаю, что вы уверены, что инструмент был установлен перпендикулярно работе. Это может помочь показать нам фотографию вашей установки.

Ваша цель — резьба класса 3A 1/2-28, и вы пытаетесь получить ее без резьбовых проводов или резьбового микрофона, но для соответствия классу 3A требуется , чтобы вы достигли делительного диаметра от 0,4768 до 0,474″. Без какого-либо способа чтения PD, проводов или микрофона, вы не сможете разрезать резьбу класса 3А. 0003

0003

Нарезание прецизионной резьбы — это весело, упражнение в точной токарной обработке и достижении диаметров шага в узком диапазоне, но для этого вам потребуются правильные инструменты. Мое предложение — купить резьбовой микрофон.

Asm109

Зарегистрировано

#6

Как выглядит кончик вашего резака? Совершенно острый или плоский, требуемый стандартом резьбы?

Higgite

Крастинатор Professional

#7

Ваш состав точно настроен на 29?0,5* от перпендикуляра к заготовке или 29,5* от параллели к оси шпинделя? Должно быть прежнее.

Том

gerritv

Подставка H-M — серебряный член

#8

Мое дополнительное предложение — установить соединение на 90 и вообще игнорировать материал 29.5. Для 28 tpi это не имеет значения. Раздел C4 Справочника по обучению Sandvik содержит прекрасное описание трех методов, включая определение глубины за проход. Только в Северной Америке люди, похоже, продолжают использовать метод 29,5, кажется, что ЕС и другие страны отказались от этого с ручными машинами.

tq60

Поддержка H-M — золотой элемент

#9

Pro предназначен также с поперечной подачей, а не с компаундом.

Наш 1944 ish 16 в L&S имеет стопорный компаунд, который при правильной фиксации выдвигается на 2 оборота.

Намерение состоит в том, что вы подкрадываетесь к финальной версии для работы, выполняя основную функцию, а затем активируете блокировку или ограничение.

Теперь вы можете отступить на 2 хода и приступить к следующей работе.

Однако для небольших или нежестких токарных станков процесс 29.5 позволяет резать только с одной стороны инструмента.

Меньше нагрузки на систему.