Как нарезать коническую резьбу на токарном станке: Как нарезать коническую резьбу метчиком

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Токарно-винторезные станки — Поставки станков

Виды производимых операций:

- наружное и внутреннее точение цилиндрических и конических поверхностей;

- подрезка торцовых плоскостей;

- растачивание глубоких отверстий при помощи специализированного инструмента;

- нарезание резьбы различного вида: метрической, дюймовой, модульной, питчевой;

- с установкой в пиноль задней бабки осевого инструмента производится сверление, развертывание, зенкерование.

Применяемый инструмент:

- резцы проходные, отрезные, фасонные и другие предназначены для обработки детали методом точения;

- сверла в токарном станке устанавливаются в пиноли задней бабки для осевого сверления;

- метчики используются при нарезании внутренней резьбы;

- плашки применяются для нарезания наружной резьбы;

- развертки для чистовой доводки отверстий с получением требуемых показателей точности;

- зенкера предназначаются при получистовой обработке отверстий различного диаметра.

Основные элементы конструкции

Основанием станка является массивная литая станина, на которой расположены и крепятся остальные узлы и механизмы. В продольном направлении располагаются направляющие скольжения закаленные и шлифованные.

Шпиндельный узел обеспечивает показатели производительности и точности оборудования. Качество данного механизма и шпиндельных подшипников обеспечивают высокую точность обработки.

В передней бабке, установленной в левой части станины, располагаются коробка скоростей и шпиндель, вращение которому передается через ременную передачу от главного электродвигателя.

Задняя бабка располагается на направляющих станины и может перемещаться по ним. Предназначена для поджима заготовки с торца и установки осевого инструмента.

Фартук Конструкция токарно-винторезного станка обусловлена наличием ходового винта, который позволяет производить операции нарезания резьбы.

Суппорт в верхней части имеет четырех позиционный резцедержатель, на котором крепится рабочий инструмент — резец.

Электрошкаф предназначен для управления рабочими органами станка.

Технические характеристики

Для изготовления того или иного изделия подбирают оптимальный вариант оборудования, соответствующего заданным требованиям по обработке и режимам резания.

При выборе токарно-винторезного станка руководствуются следующими параметрами:

- Длина обработки, показывает расстояние между центрами передней и задней бабками.

Данный показатель определяет, какую максимальную длину заготовки допускается устанавливать.

Данный показатель определяет, какую максимальную длину заготовки допускается устанавливать. - Диапазон диаметра точения над суппортом и станиной характеризует какую заготовку по данному параметру допускается устанавливать в патроне или центрах.

- Максимальная масса изделия — это вес детали, устанавливаемой на станке для обработки.

- Мощность главного привода влияет на производительность оборудования и режимы резания.

- Число оборотов шпинделя определяет скорость обработки и качество получаемой поверхности.

- Внутренний проходной диаметр отверстия шпинделя в разных моделях отличается, чем больше станок по габаритам, тем данный параметр выше. Он определяет допускаемые размеры обрабатываемой заготовки из прутка.

- Класс точности соответствует определенному ГОСТ, в котором регламентируются отклонения разных показателей при испытании станка.

- Станки токарно-винторезные легкой, средней и тяжелой группы отличаются по массе и габаритным размерам.

Преимущества универсальных токарных станков

Современные требования к выпускаемой продукции диктуют свои условия, в том числе и по применяемому оборудованию. Качество, точность, производительность, вот некоторые факторы, определяющие применения станков с числовым программным управлением.

Однако, производство не может обойтись без универсальных токарно-винторезных станков. Не во всех случаях необходимо применять станки с ЧПУ, например, для ремонтных участков или в единичном производстве, целесообразно использование универсальных ручных станков. Они существенно дешевле и проще в обслуживании и эксплуатации. Использование различной оснастки, широкий диапазон обрабатываемых деталей и производимых операций определяет универсальность оборудования Простота конструкции,- это еще одно из преимуществ.

На данных агрегатах допускается обработка заготовок из черного и цветного металла, нержавеющих и легированных сталей, полимерных материалов, древесины.

Оснащение устройством цифровой индикации (УЦИ)

Очень часто, для удобства управления станком и повышения точности готового изделия, на токарно-винторезные станки устанавливают блок цифровой индикации.

Данное устройство применяется для контроля положения рабочих органов станка. Значения положений и перемещений указываются на цифровом дисплее. Некоторые модели УЦИ выпускаются с функцией предварительного набора координат, которая позволяет настраивать ход рабочих узлов на заданную величину.

Дополнительная комплектация

Наряду с базовым исполнением, станки оснащаются дополнительными приспособлениями, благодаря которым увеличивается производительность, облегчается труд оператора и повышаются технологические возможности оборудования.

К ним относятся следующие устройства:

- Люнет (подвижный или неподвижный) применяется при точении длинных заготовок для предотвращения прогиба. Являясь дополнительной опорой при обработке, люнет обеспечивает достаточную жесткость при радиальных нагрузках во время резания.

- Конусная линейка, установленная на каретке, позволяет обрабатывать конусные поверхности и нарезать коническую резьбу.

- УЦИ применяется для удобства определения положения координат.

- Токарный патрон 4-кулачковый подходит для зажима некруглых и не симметричных заготовок.

- Вращающийся центр устанавливается в пиноли задней бабки и применяется для фиксации вращающейся детали при обработке.

- Упорный центр используется чаще всего для фиксации заготовки при чистовой обработке или пониженных режимах резания.

Условия покупки

Узнать дополнительную информацию, характеристики и стоимость на токарно-винторезные станки, Вы можете по телефону +7 (4852) 66-40-25 или по электронной почте [email protected]. Предоставляем гарантию от 12 до 18 месяцев. Осуществляем доставку во все регионы РФ и СНГ.

Нарезание конической резьбы. — BBS журнала The Home Shop Machinist & Machinist’s Workshop Magazine

Существует разница в резьбе, нарезанной за счет смещения заготовки, по сравнению с резьбой, нарезанной с помощью конусной насадки. Существует третий метод, который можно использовать на некоторых токарных станках, а именно вращение передней бабки. Но это было бы то же самое, что и смещение на задней бабке. Тем не менее, разница не из-за частичных потоков, как вы, кажется, подразумеваете: они имеют небольшое значение или не имеют никакого значения в том, что касается подгонки.

Но это было бы то же самое, что и смещение на задней бабке. Тем не менее, разница не из-за частичных потоков, как вы, кажется, подразумеваете: они имеют небольшое значение или не имеют никакого значения в том, что касается подгонки.

Реальная разница в шаге резьбы. Если вы используете коническую насадку, вы получите количество витков на дюйм, которое вы установили для смены шестерен для ИЗМЕРЕНИЯ ПАРАЛЛЕЛЬНО ЦЕНТРАЛЬНОЙ ОСИ РАБОТЫ. Однако, если вы сместите заготовку на задней бабке или повернете переднюю бабку, то шаг резьбы будет вдоль угла конусности, и он будет другим, если измерять его относительно оси заготовки.

При малом угле конуса резьба, вероятно, будет сопрягаться, но при увеличении этого угла возникнут проблемы. Например, при угле конусности 5 градусов к оси резьба 20 TPI, нарезанная со смещением задней бабки, фактически будет равна 20,076 TPI, измеренной параллельно оси. И коническая гайка 20 TPI, вероятно, подойдет без видимых проблем. Обратите внимание, что он идеально подходит для резьбового калибра 20 TPI.

Однако, если угол конусности составляет 30 градусов от оси, то значение TPI, измеренное параллельно оси, будет равно 23,094 TPI, и «соответствующая» гайка с 20 TPI, измеренным параллельно центральной оси, определенно не подойдет.

Дело в том, что если вы собираетесь указать и нарезать коническую резьбу, вы должны решить, как вы собираетесь указать и измерить шаг резьбы; параллельно центральной оси изделия или параллельно углу конусности одной стороны.

Другим важным вопросом при нарезании конической резьбы является положение инструмента перпендикулярно оси заготовки или углу конуса. Это будет иметь значение в подгонке. Опять же, при малых углах конусности это не имеет большого значения или вообще не имеет значения. Но при больших углах это становится более важным.

В Справочнике по машинному оборудованию указано, что трубная резьба в США нарезается с конусностью 1 к 16 по диаметру, а V-образная резьба устанавливается относительно оси трубы. Это угол конусности всего 3,58 градуса с одной стороны. Это меньше, чем в приведенном выше примере с 5 градусами, а разница в шаге резьбы, измеренном по оси, по сравнению с углом конуса составляет всего 0,2%. Это всего лишь 0,002 дюйма на дюйм. Таким образом, практически не имеет значения, как вы нарежете эти резьбы.

Это меньше, чем в приведенном выше примере с 5 градусами, а разница в шаге резьбы, измеренном по оси, по сравнению с углом конуса составляет всего 0,2%. Это всего лишь 0,002 дюйма на дюйм. Таким образом, практически не имеет значения, как вы нарежете эти резьбы.

Первоначальное сообщение от ДжЧаннум

Посмотреть сообщение

Я не могу понять половину того, что говорит джентльмен на видео, но поскольку кажется, что он не может прямо застегнуть свой магазинный пиджак, я должен сомневаться в ценности любой информации, которую он может предоставить.

Существует два типа конической резьбы, и для каждого из них необходимо использовать разные методы:

1. Трубная резьба коническая, но заготовка прямая. Нить глубокая на конце, сужающаяся к нулю. Их можно вырезать с помощью конусной насадки или методом смещения. Инструмент подают под углом 90* к заготовке.

2. Коническая резьба на конической заготовке имеет одинаковую глубину по всей длине. Их также можно нарезать с помощью конусной насадки или путем смещения заготовки, сначала поворачивая ее до желаемого конуса, а затем нарезая резьбу тем же методом. Инструмент в данном случае представлен на 90* к конусу.

Их также можно нарезать с помощью конусной насадки или путем смещения заготовки, сначала поворачивая ее до желаемого конуса, а затем нарезая резьбу тем же методом. Инструмент в данном случае представлен на 90* к конусу.

как нарезать коническую резьбу

Ответов: 4

Как нарезать коническую резьбу? Я предполагаю, что мне нужно будет использовать мою конусную насадку.

Нажмите, чтобы развернуть…

3

Автор:

3удар

Зарегистрировано · От GA

- Сообщения

- 196

- Оценка реакции

- 50

- Очки

- 28

Р.

Дж. Саковски

Дж. Саковски

#2

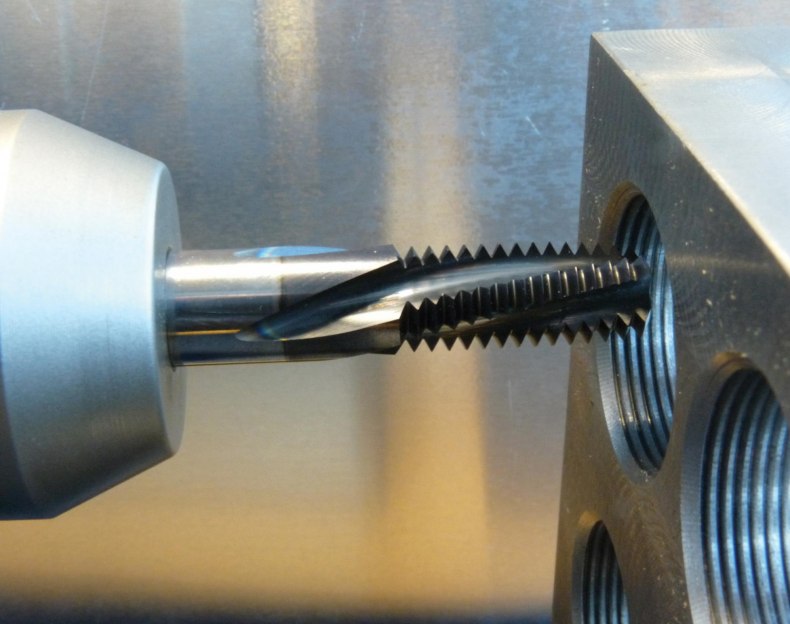

Либо коническая насадка, либо токарный станок с ЧПУ. вы также можете повернуть между центрами и сместить заднюю бабку на величину конуса.

На станке с ЧПУ, резьбофрезе.

П. Уоллер

#3

3strucking сказал:

Как происходит нарезание конической резьбы? Я предполагаю, что мне нужно будет использовать мою конусную насадку.

Нажмите, чтобы развернуть…

Раньше я натачивал коническую резьбу на ручном токарном станке. Если у вас нет станка, предназначенного для этого применения (например, токарного станка для нефтяных месторождений), это в лучшем случае утомительно.

При этом это не сложно, просто медленно. Поверните конус с помощью конусной насадки, затем заправьте конус с помощью конусной насадки, используя ползунковую шкалу для глубины резьбы. Имейте в виду, что старый ручной станок с конической насадкой может иметь большой люфт между поперечным суппортом и конусной планкой.

Если у вас действительно есть машина, требующая отсоединения ходового винта с поперечным скольжением, используйте состав для контроля глубины резьбы.

Не сложно, просто раздражает.

Удачи

3удар

Все её параметры выражаются в дюймах (1 дюйм равняется 25,4 мм или 2,54 см).

Все её параметры выражаются в дюймах (1 дюйм равняется 25,4 мм или 2,54 см).

Механизмы, связанные при помощи этого типа нарезания, легко реконструируются и монтируются из-за устранения внешних дефектов и деформаций соединений посредством плотного расположения всех витков.

Механизмы, связанные при помощи этого типа нарезания, легко реконструируются и монтируются из-за устранения внешних дефектов и деформаций соединений посредством плотного расположения всех витков. Но для каждой разновидности понадобятся приборы с совершенно разными калибрами.

Но для каждой разновидности понадобятся приборы с совершенно разными калибрами.

Для измерений идеально подходят калибры, определяющие множество характеристик дюймовой резьбы. Но в большинстве случаев эти цифры являются табличными величинами. В редких случаях люди прибегают к использованию линеек. Стоит учитывать единицу измерения резьбы, чтобы правильно определить обозначение.

Для измерений идеально подходят калибры, определяющие множество характеристик дюймовой резьбы. Но в большинстве случаев эти цифры являются табличными величинами. В редких случаях люди прибегают к использованию линеек. Стоит учитывать единицу измерения резьбы, чтобы правильно определить обозначение.

грузоподъемность

грузоподъемность 02-0,45

02-0,45 5

5

Сделайте слишком много проходов, и вы потеряете много времени.

Сделайте слишком много проходов, и вы потеряете много времени.

Это также полезно при настройке всего этого.

Это также полезно при настройке всего этого.

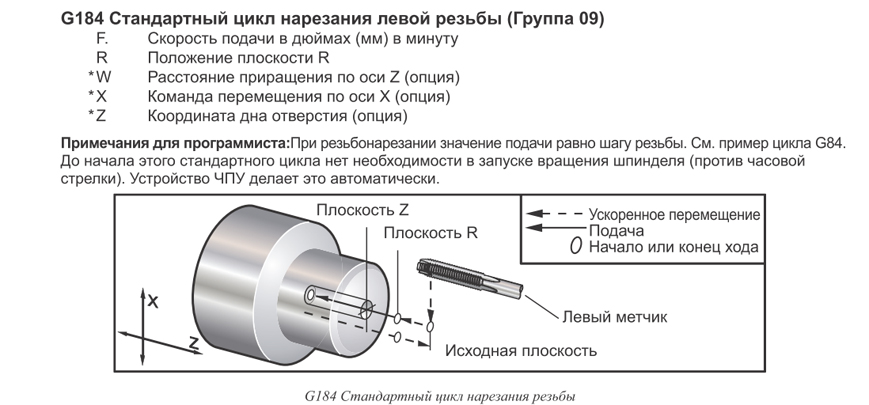

, Z .. I .. K .. D .. F .. A .. P ..

, Z .. I .. K .. D .. F .. A .. P ..  0 предполагается, если не указано)

0 предполагается, если не указано)