Как нарезать резцом резьбу: Как нарезать резьбу резцом на 16к20

Содержание

Как нарезать резьбу на токарном станке резцом?

Резьба является наиболее распространенным элементом крепежных деталей. Подразделяется она по ряду признаков, имеет широкое применение и может быть получена на деталях ручными инструментами или резцами на токарно-винторезных станках. Не смотря на то, что цены на токарные работы могут быть достаточно высокими, качество полученной резьбы несравнимо выше. Залогом этому, к примеру, является опыт специалистов компании СибПромДеталь.

Параметры резьбы

Прежде чем подробнее остановиться на том, как нарезать резьбу на токарном станке резцом, подробнее познакомимся с основными элементами винтовой канавки. Встретить ее можно как на стальных стержнях или гайках, так и на трубной арматуре в газо-, тепло- и водопроводах. Для характеристики резьбы выделяют следующие основные элементы ее профиля (продольного сечения):

- Наружный диаметр;

- Шаг резьбы;

- Угол при вершине.

По диаметру стандартные метрические резьбы до 6 мм имеют шаг в 1 мм, далее – 2 мм. При необходимости на станке не сложно нарезать и семимиллиметровую или девятимиллиметровую резьбу. Ручными резьбонарезными инструментами – метчиками и плашками выполнить такую работу невозможно.

При необходимости на станке не сложно нарезать и семимиллиметровую или девятимиллиметровую резьбу. Ручными резьбонарезными инструментами – метчиками и плашками выполнить такую работу невозможно.

По шагу резьбы делятся на стандартные (1 мм), мелкие (менее 1 мм) и крупные (более 1 мм). Как правило, все метчики рассчитаны на стандартное расстояние между витками. Получить мелкую или крупную резьбу можно лишь на токарно-винторезном станке.

По углу при вершине резьбы разделяются на метрические (угол равен 60о) и дюймовые (угол равен 55о). Для ручного нарезания необходимо иметь набор инструментов под каждый диаметр с различными углами. При механическом нарезании достаточно приобрести лишь два резьбовых резца с нужными углами заточки.

Технология нарезания резьбы

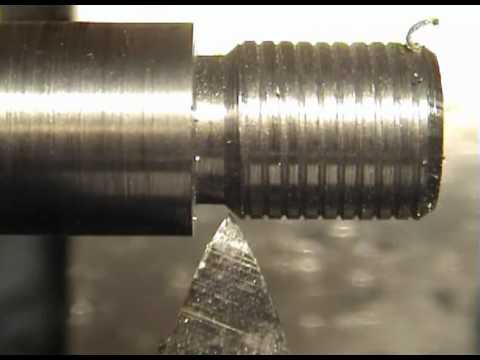

Исходя из указанных параметров, подбирают соответствующий резец и режимы нарезания резьбы. Прежде чем приступить к получению на поверхности детали винтовой канавки треугольного, прямоугольного или трапецеидального сечения необходимо обточить заготовку до необходимого диаметра.

Осуществляется данный вид работ стандартным проходным резцом на соответствующих скоростях. В связи с частичным расширением металла при нарезании диаметр заготовки необходимо изготовить на 0,1 мм меньше требуемого диаметра будущей резьбы.

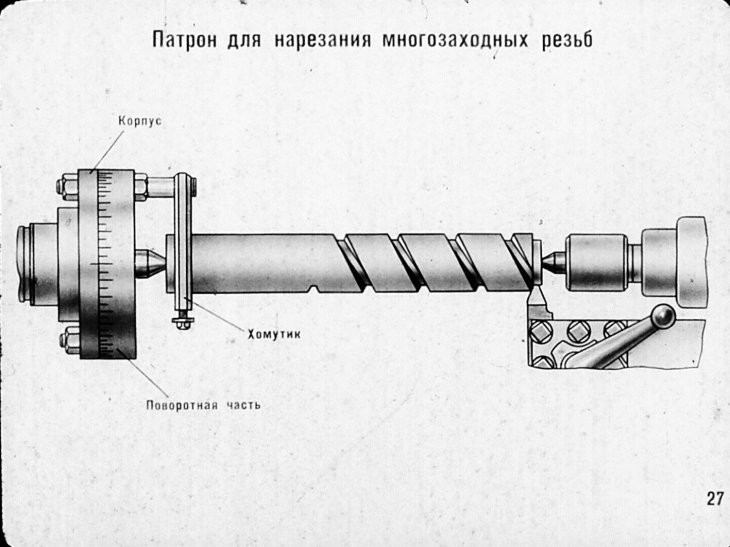

Следующий этап – настройка станка, а конкретнее – гитарного механизма, регулирующего скорость подачи резца. С помощью соответствующих таблиц в зависимости от желаемого шага необходимо выполнить установку необходимых зубчатых колес. После этого можно нарезать резьбу на токарном станке.

Для этого в резцедержатель устанавливают резьбовой резец с необходимым углом заточки и используют для его управления рукоятку подключения суппорта к ходовому винту. Благодаря данному приспособлению вершинка режущего инструмента осуществляет спиральное движение вдоль поверхности детали, постепенно проход за проходом углубляясь на требуемую глубину до получения полного треугольного профиля.

5,104 просмотров всего, 1 просмотров сегодня

Способы, методы нарезания резьбы.

Чем нарезают резьбу

Чем нарезают резьбу

Чем нарезают резьбу?

Основные методы создания резьбы следующие: 1 — нарезание резьбовыми резцами или резьбовыми гребенками; 2 — нарезание плашками, резьбонарезными головками и метчиками; 3 — накатывание при помощи плоских или круглых накатных плашек; 4 — фрезерование с помощью специальных резьбовых фрез; 5 — шлифование абразивными кругами.

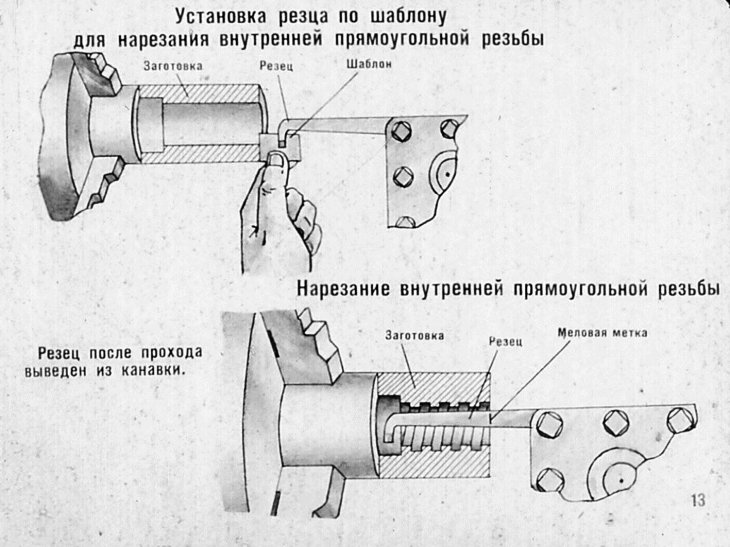

Нарезание резьбы резцами. С помощью резьбовых резцов и гребенок на токарно-винторезных станках нарезают резьбу как наружную, так и внутреннюю (внутренняя резьба, начиная с диаметра 12 мм и выше).

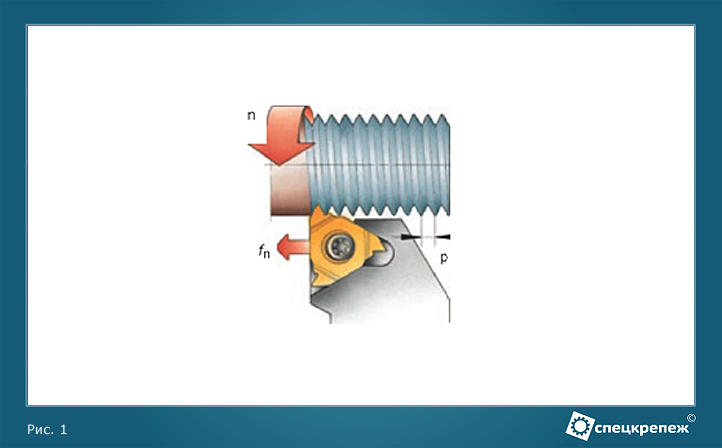

Способ нарезания резьбы резцами характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т. д. Достоинством этого способа является простота режущего инструмента и сравнительно высокая точность получаемой резьбы. Схематически он заключается в следующем (рис. 32): при одновременном вращательном движении детали, на которой нарезается резьба, и поступательном движении резца (на токарном станке — II) последний снимает (вырезает) часть поверхности детали в виде винтовой линии (I).

Схематически он заключается в следующем (рис. 32): при одновременном вращательном движении детали, на которой нарезается резьба, и поступательном движении резца (на токарном станке — II) последний снимает (вырезает) часть поверхности детали в виде винтовой линии (I).

Рис. 32

Нарезание резьбы плашками и метчиками. На рис. 33 показаны плашки, которые по своим конструктивным особенностям делятся на круглые — I и II (лерки) и раздвижные — III (клупповые).

Круглые плашки, имеющие применение на монтажных, заготовительных и других работах, предназначены для нарезания наружной резьбы диаметром до 52 мм в один проход. Для более крупной резьбы применяют плашки особой конструкции, которые фактически служат лишь для зачистки резьбы после предварительной нарезки ее другими инструментами.

Раздвижные плашки состоят из двух половин, вставляющихся в клупп и постепенно сближающихся в процессе резания.

Рис. 33

33

При нарезании резьбы на металлорежущих станках (II) плашка устанавливается и закрепляется в специальном патроне или приспособлении (рис. 34). Деталь подается в калибрующую часть вращающейся плашки. Внутреннюю крепежную резьбу в подавляющем большинстве случаев нарезают метчиками.

Метчик (рис. 35) представляет собой стальной стержень с резьбой, разделенный продольными прямыми или винтовыми канавками, образующими режущие кромки. Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные.

Рис. 35

Последовательность получения резьбы в глухих отверстиях такова (рис. 36): вначале высверливают гнездо, куда в дальнейшем будет завернута шпилька или винт. Диаметр сверла должен быть выбран из табл. рекомендуемых стандартом ГОСТ 9150-81 величин. Резьбу нарезают комплектом из двух или трех метчиков (малого, среднего и нормального, чистового) в зависимости от размера резьбы. Нарезать резьбу одним метчиком (нормальным) за один заход нельзя. Это ведет к поломке метчика.

Нарезать резьбу одним метчиком (нормальным) за один заход нельзя. Это ведет к поломке метчика.

Для метрической резьбы с крупным шагом и дюймовой резьбы комплект состоит из трех метчиков, для метрической резьбы с мелким шагом и трубной резьбы — из двух.

Накатывание резьбы. Основной промышленный метод изготовления резьбы в настоящее время — накатка на специальных резьбонакатных станках, имеющих корпус трехроликовой головки 1, ролико- держатель 2 и накатной ролик 3 (рис. 37). Деталь 4 зажимается в тисках суппорта. В этом случае при большой производительности обеспечивается получение высокого качества изделия (формы, размеров и шероховатости поверхности).

Процесс накатывания резьбы заключается в создании резьбы на поверхности детали без снятия стружки за счет пластической деформации поверхности обрабатываемой детали. Схематически это выглядит так. Деталь прокатывают между двумя плоскими плашками (рис. 38. I) или цилиндрическими роликами (рис. 38. II, III), имеющими резьбовой профиль, и на стержне выдавливается резьба такого же профиля. Наибольший диаметр накатываемой резьбы 25 мм, наименьший 1 мм; длина накатываемой резьбы 60…80 мм.

38. II, III), имеющими резьбовой профиль, и на стержне выдавливается резьба такого же профиля. Наибольший диаметр накатываемой резьбы 25 мм, наименьший 1 мм; длина накатываемой резьбы 60…80 мм.

Рис. 36

Рис. 37

Фрезерование резьбы. Фрезерование наружной и внутренней резьбы производится на специальных резьбофрезерных станках. В этом случае вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали и фрезерует резьбу на ее поверхности. Периодически происходит осевое перемещение детали или фрезы от специального копира на величину, равную шагу резьбы за время одного оборота детали (рис. 39).

Шлифование точной резьбы. Шлифование как способ создания резьбы применяется главным образом для получения точной резьбы на сравнительно коротких резьбовых деталях, например резьбовых пробках — калибрах, резьбовых роликах и т. д.

Рис. 38

Рис. 39

39

Рис. 40

Сущность процесса заключается в том, что шлифовальный круг, расположенный к детали под углом подъемна резьбы, при быстром вращении и при одновременном медленном вращении детали с подачей вдоль оси на величину шага резьбы за один оборот вырезает (вышлифовывает) часть поверхности детали. В зависимости от конструкции станка и ряда других факторов резьба шлифуется за два-четыре и более прохода (рис. 40).

Как нарезать внутреннюю резьбу в 3 приема

Внутреннюю резьбу можно нарезать вручную (ручными метчиками) или станком (машинными метчиками).

Вы можете найти обзор того, какой внутренний метчик вам нужен для вашего приложения, в нашей статье 6 основных характеристик внутренних метчиков.

Необходимые инструменты

Для нарезания внутренней резьбы вам потребуются следующие инструменты :

- Защитные очки

- Спиральное сверло

(для сверления основного отверстия) - Зенковка 90°

(для углубления основного отверстия) - Внутренний метчик (ручной или машинный метчик)

- Для ручных метчиков: Разводной вороток

- Для машинных метчиков: ручная дрель (если применимо)

При наличии:

- Пробный квадрат

- Центровочный пуансон

- Молоток

- Режущий спрей для оптимального качества поверхности

Диаметр отверстия под керн

Если вы знаете какой метчик вам нужен, то следующий вопрос какой диаметр необходим для просверливания отверстия под керн.

Внутренние метчики обозначаются в соответствии с номинальным размером. Например, метчик М 8 означает «метрический диаметром 8 мм».

Диаметр спирального сверла для нарезания резьбы рассчитывается следующим образом:

Диаметр отверстия = диаметр метчика — шаг резьбы

Пример с M8:

Диаметр отверстия = 8 мм — 1,25 мм = 6,8 мм

Диаметр кернового отверстия округляется до одного десятичного знака. В нашей таблице (PDF) вы найдете все распространенные размеры резьбы и соответствующие диаметры для спирального сверла.

Порядок работы

1. Просверлите колонковое отверстие (спиральным сверлом)

Сначала необходимо просверлить колонковое отверстие спиральным сверлом.

Если хотите, можете использовать кернер, пробивая молотком центр в нужном месте. Это упрощает центрирование и горячее нарезание резьбы спиральным сверлом.

Если у вас есть спрей для резки, используйте его здесь. Распылите на спиральное сверло режущий спрей. Это увеличивает срок службы сверла и улучшает качество поверхности.

Распылите на спиральное сверло режущий спрей. Это увеличивает срок службы сверла и улучшает качество поверхности.

Правильный диаметр спирального сверла указан в следующей таблице (PDF).

2. Зенковка основного отверстия (зенковка)

Затем используйте зенкер 90°, чтобы раззенковать отверстие и сделать фаску. Размер зенковки должен быть на 10% больше диаметра метчика.

Это улучшит вход в отверстие при нарезании резьбы. Это также предотвращает выдавливание первой и последней нити из отверстия.

3. Нарезание внутренней резьбы (ручной метчик)

В качестве последнего шага вставьте метчик в вороток (шариковый метчик или держатель инструмента с трещоткой) и нарежьте резьбу.

Осторожно вверните метчик в отверстие керна.

При использовании наборов метчиков вы должны следовать последовательности метчиков (коническая, вторая и последняя метчики) . Определить порядок можно по кольцам на хвостовике:

- конусность — одно кольцо

- второй — два кольца

- выпускной кран — без кольца

, а также режущие кромки от грубой до тонкой.

Чтобы нарезать прямую внутреннюю резьбу, вы можете использовать примерный угольник и расположить его под прямым углом к метчику.

Здесь вы снова можете использовать режущий спрей.

Снижается трение между стружкой и режущими кромками метчика и, следовательно, необходимый крутящий момент. Это обеспечивает лучшее удаление стружки.

Примечание: При нарезании резьбы вручную сверло следует повернуть на третий оборот после двух оборотов, чтобы сломать стружку. Это снижает нагрузку на сверло, и свежая смазка достигает режущих кромок.

Обрезав резьбу, открутите метчик в обратном направлении.

Сделано: Резьба сошла с ума

В своем видео MrHandwerk также подробно описывает в своих видеороликах, как нарезать внутреннюю резьбу, например, в стальной цепи.

3. Нарезать внутреннюю резьбу (машинный метчик)

В завершение затянуть метчик на машине и нарезать резьбу.

Медленно и прямо вставьте метчик в отверстие керна с соответствующей скоростью.

Здесь вы снова можете использовать режущий спрей.

Снижается трение между стружкой и режущими кромками метчика и, следовательно, необходимый крутящий момент. Это обеспечивает лучшее удаление стружки.

После нескольких оборотов метчик втягивается в заготовку и нарезает резьбу.

После отвода остановите машину, переключитесь на противоположное направление и перезапустите машину. Затем метчик проходит через уже нарезанную резьбу.

Готово: Резьба создана.

Anleitung

Скачать инструкцию в формате PDF (0,6 МБ)

Резюме и заключение

В принципе, нить можно легко обрезать.

Все, что вам нужно знать, это какой внутренний метчик вам нужен и хотите ли вы нарезать резьбу вручную или на станке .

При выборе внутреннего метчика важно учитывать, сверлите ли вы сквозное или глухое отверстие. Наша подробная статья 6 о характеристиках внутренних метчиков с первого взгляда может помочь вам выбрать правильный метчик.

Это приводит к требуемому внутреннему метчику и соответствующему размеру спирального сверла и зенкера .

Если вы нарезаете резьбу вручную, убедитесь, что сверло повернуто на третий оборот после двух оборотов (чтобы сломать стружку).

При ручной и машинной резке следует использовать спрей для резки если возможно. Это увеличивает срок службы метчика и улучшает качество поверхности.

В одной из следующих статей мы расскажем, как вырезать внешняя резьба . Затем вы можете вкрутить элемент во внутреннюю резьбу.

Если у вас возникли проблемы с поиском подходящего крана, свяжитесь с нами.

| НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПЕРЕЙТИ НА СТРАНИЦУ ИНДЕКСА | ||

| НАРЕЗАНИЕ НАРУЖНОЙ РЕЗЬБЫ С ПРИКОЛОМ И МАТРИЦЕЙ | ||

В. Райан © 2019 Райан © 2019 | ||

| PDF-ФАЙЛ — НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ РАБОЧИЙ ЛИСТ ДЛЯ ПЕЧАТИ | ||

Нарезание наружной резьбы достигается за счет использования плашки, удерживаемой на ложе. Матрицы изготавливаются из углеродистой или быстрорежущей стали, подвергаются закалке и отпуску. Ложа обычно изготавливается из мягкой стали. Наиболее распространенной формой штампа является «круговой разъемный штамп», показанный напротив. Канавки матрицы производят «разрез» в нарезаемом материале, образуя резьбу. «Круглые» зазоры позволяют стружке отходов выходить из матрицы, предотвращая засорение режущего инструмента. | ||

| СТАНДАРТНЫЙ ПРИКЛАД С ЦЕНТРАЛЬНЫМ РЕГУЛИРОВОЧНЫМ ВИНТОМ | ||

Круглые разъемные матрицы имеют степень регулировки. Приклад, показанный ниже, имеет три регулировочных винта. Два внешних винта затягивают матрицу, создавая немного меньшую резьбу. Чтобы создать немного большую резьбу, просто ослабьте внешние винты и затяните центральный винт. Эта регулировка в основном предназначена для облегчения первого надреза при нарезании резьбы, а затем второго надреза при затягивании внешних винтов. Приклад, показанный ниже, имеет три регулировочных винта. Два внешних винта затягивают матрицу, создавая немного меньшую резьбу. Чтобы создать немного большую резьбу, просто ослабьте внешние винты и затяните центральный винт. Эта регулировка в основном предназначена для облегчения первого надреза при нарезании резьбы, а затем второго надреза при затягивании внешних винтов. | ||

| Стоит отметить : Если штампы должны использоваться на латуни, не используйте их на стали. Использование матрицы для нарезания резьбы на стали приводит к износу режущих кромок матрицы, что делает резьбу на латуни менее точной и менее острой. | ||

| КАК НАРЕЗАТЬ НАРУЖНУЮ РЕЗЬБУ ВРУЧНУЮ | ||

Это может быть очевидно, но при нарезании круглой стали сначала выберите правильный диаметр. Напилите фаску на конце стали круглого сечения. Это поможет начать нарезание резьбы при использовании матрицы и ложи. Фаска может быть создана более точно на центральном токарном станке, если таковой имеется. Используйте режущую пасту при нарезании резьбы, нанося ее на сталь перед началом нарезки. Это гарантирует, что процесс будет более плавным и даст более «острую» резьбу. | ||

Выберите правильный штамп. Если необходима резьба M8, убедитесь, что она отштампована/выгравирована на поверхности штампа. Плашка должна быть помещена в ложу широкой стороной вниз, к стали, на которую нарезается резьба. Центральный регулировочный винт следует затянуть, слегка расширив плашку, а также крепко удерживая ее в ложе. Расширение матрицы немного облегчает начальную нарезку резьбы. | ||

Убедитесь, что сталь круглого сечения находится в тисках вертикально (под углом 90 градусов). Поместите плашку на сталь круглого сечения, удерживая ее параллельно тискам. Добавьте немного давления и поверните приклад по часовой стрелке. Первые два «оборота» матрицы имеют решающее значение. Если шток не параллелен тискам, получится пьяная резьба. Остановитесь, как только плашка начнет нарезать первую пару витков, и убедитесь, что заготовка все еще параллельна тискам. Продолжайте вращать приклад по часовой стрелке. После того, как нарезана резьба, на каждый оборот по часовой стрелке поворачивайте ложу против часовой стрелки на пол-оборота. Это убирает любую стальную стружку с матрицы. Нарезание резьбы может продолжаться до тех пор, пока не будет достигнута нужная длина. | ||

Например, если требуется резьба 8 мм, диаметр круглого сечения должен быть 8 мм. Производимая резьба будет резьбой M8 (метрическая 8).

Например, если требуется резьба 8 мм, диаметр круглого сечения должен быть 8 мм. Производимая резьба будет резьбой M8 (метрическая 8).