Как определить класс прочности болта: Обозначения, класс прочности и расчет нагрузок для болтов. Справочник ROSTFREI. Петербург +7(812)297-73-38 ПРОТЕХ

Содержание

Методы испытания болтов | Айронкон-Лаб

На болтах, как правило, соединяют металлические и железобетонные конструкции. Испытания болтовых соединений проводят для того, чтобы оценить прочность и другие характеристики крепежа, его устойчивость к различным воздействиям. Проверку должны проводить специалисты аккредитованных строительных лабораторий. Контроль качества соединений выполняется согласно установленным стандартам с применением современного оборудования и измерительных приборов в лабораторных и полевых условиях.

Характеристики и типы болтовых соединений

Для соединения металлоконструкций применяют болты разных классов точности: А, В, и С, при этом Класс А является наиболее точным, а класс С – наименее (ГОСТ ISO 4759-1-2015). Область применения и характеристики болтов различаются:

- Болты с классом точности А применяются для соединений, в которых отверстия просверлены на проектный диаметр в собранных элементах, или по кондукторам в отдельных элементах и деталях, или просверлены или продавлены на меньший диаметр в отдельных деталях с последующей рассверловкой до проектного диаметра в собранных элементах.

- Болты с классом точности В применяются в соединениях, в которых эти болты, преимущественно, работают на растяжение. Их устанавливают в отверстия, диаметр которых на 1-1,5 мм больше диаметра болта.

- Болты с классом точности С устанавливаются конструктивно без предварительных расчетов. Используют их для отверстий, диаметр которых на 2-3 мм больше диаметра стержня болта.

Сборка болтовых соединений выполняется поэтапно. Сначала подготавливают стыкуемые поверхности, затем совмещают отверстия под крепеж, предварительно стягивают детали стыка, если нужно, рассверливают отверстия до размера, установленного в проекте, монтируют болты и окончательно собирают соединение.

Болтовые соединения применяют повсеместно при монтажных работах, где не используется сварка. Главный тип болтовых соединений – на накладках. В строительстве преимущественно используют многоболтовые соединения. По принципу работы можно разделить соединения на те, в которых отсутствует или, наоборот, возникает сдвиг между соединяемыми элементами. Соединения, где отсутствует сдвиг, выполняют на болтах нормальной, повышенной и грубой точности (классы В, А и С соответственно). Во втором случае крепление делают на высокопрочных болтах.

Соединения, где отсутствует сдвиг, выполняют на болтах нормальной, повышенной и грубой точности (классы В, А и С соответственно). Во втором случае крепление делают на высокопрочных болтах.

Прочность соединений напрямую зависит от типа болтов, материала изготовления крепежа и соединяемых конструкций, от метода, которым были образованы отверстия. Отверстия, в свою очередь, выполняют:

- способом сверления, в этом случае они имеют гладкие края;

- методом продавливания в прессе, в этом случае возникают надрывы, наклепы и заусенцы металла;

- способом продавливания с последующим рассверливанием.

Болтовые соединения применяют как в обычных конструкциях, так и в конструкциях, которые воспринимают динамические нагрузки. Не ответственные конструкции работают без полноценной нагрузки. Особо строгих требований по прочности к крепежу таких изделий не предъявляется. К ответственным конструкциям относятся:

- Механизмы и узлы машин, например, системы передачи, силовые установки, приводы.

- Капитальные и несущие строительные конструкции.

- Системы безопасности, в частности, страховочные и такелажные приборы.

- Транспортные средства и подъемные механизмы.

При проектировании ответственных конструкций обязательно проводят испытания болтовых соединений. Их подвергают расчетам, приводят в соответствие требованиям установленных стандартов. О том, какие испытания проводятся, поговорим дальше.

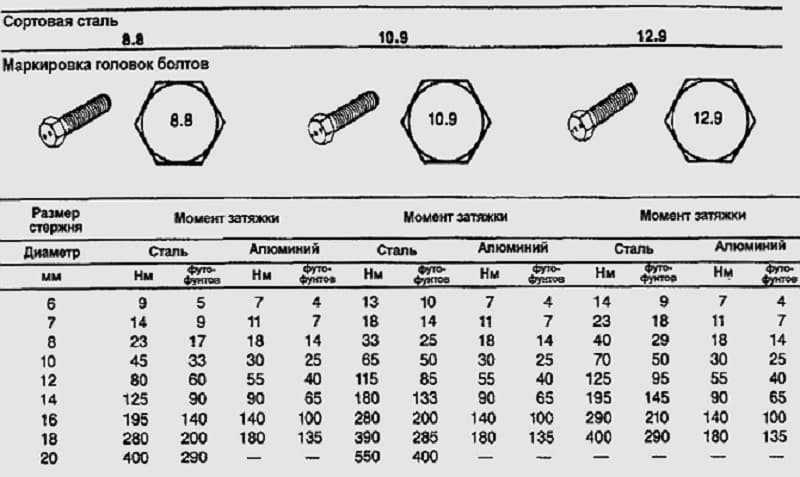

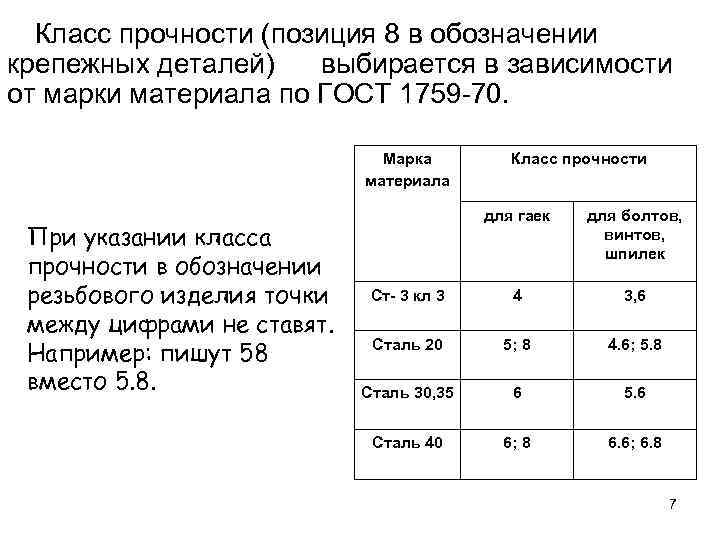

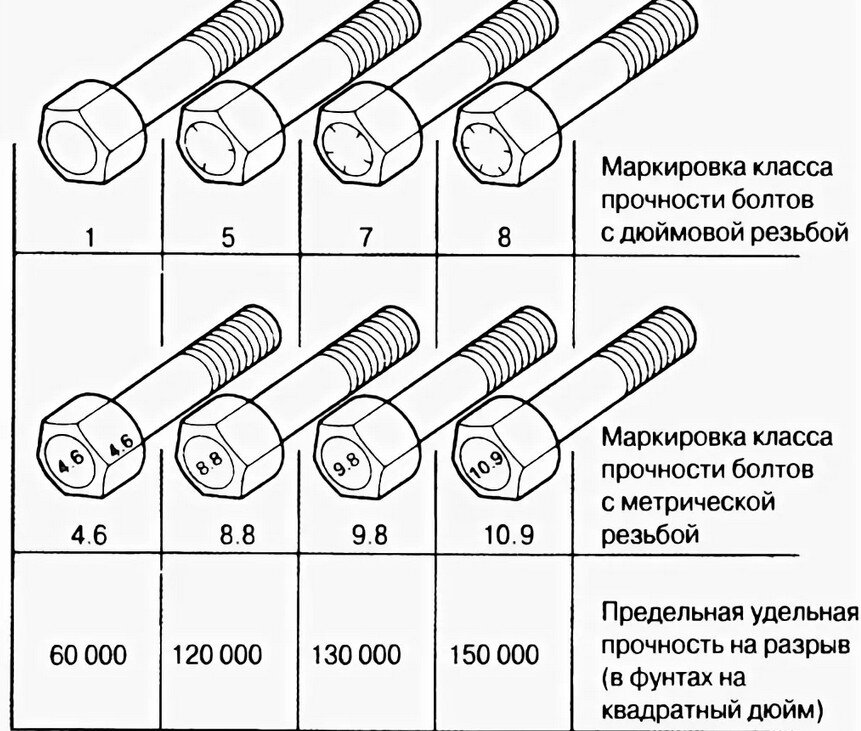

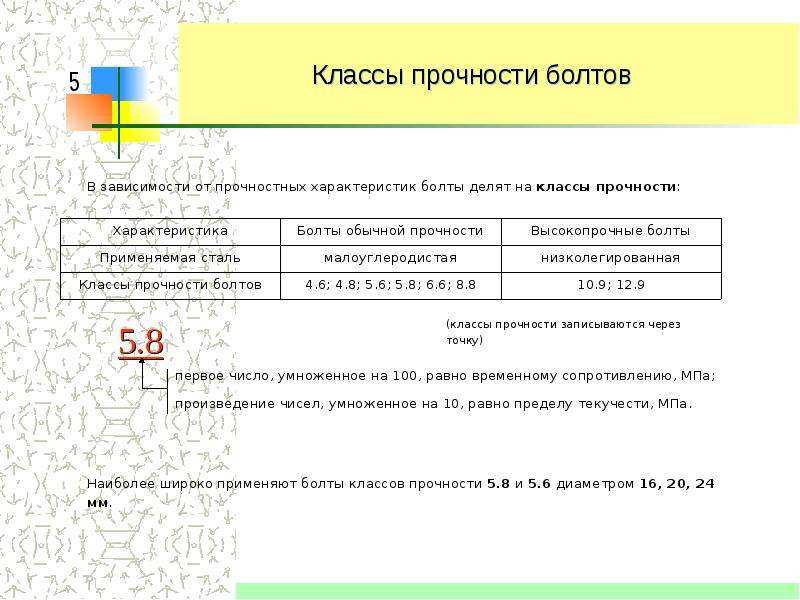

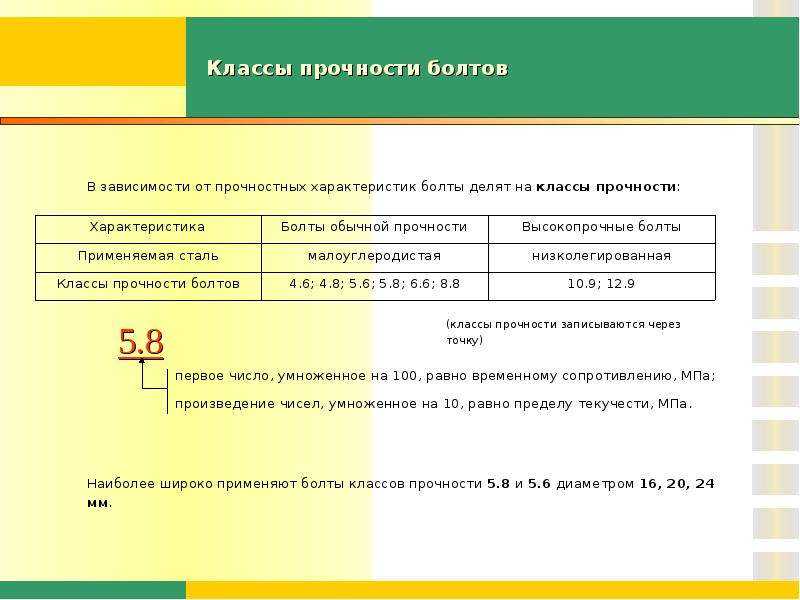

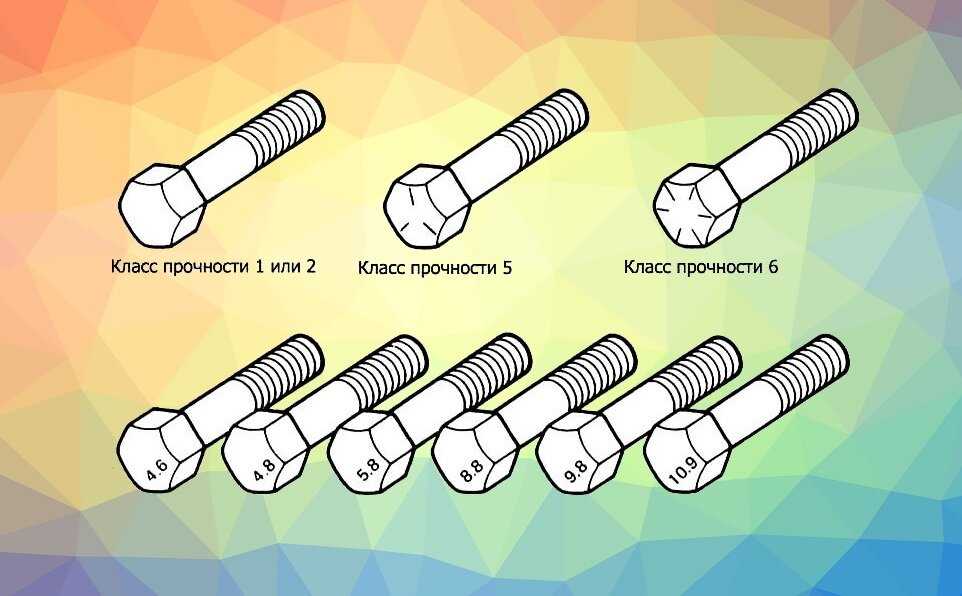

Классы прочности болтов

Главный параметр, который определяют при оценке качества металла, — это класс прочности. Его указывают в виде двух цифр на головке изделия. Например, рассмотрим болт с классом прочности 10.9. В данном случае 10 – 1/100 номинального значения временного сопротивления разрыву в Н/мм2. Вторая цифра – 9 – это 1/10 отношения номинального значения предела текучести к временному сопротивлению в процентах. Значение предела текучести мы можем получить, перемножив между собой первое и второе значение. Получается, что предел текучести металла данного класса изделия должен быть не ниже 900 МПа.

Виды испытаний болтовых соединений

Болтовые соединения испытывают разными способами, чтобы определить различные параметры и свойства крепежа. Рассмотрим подробнее типы испытаний, которые выполняют специалисты строительных лабораторий.

Испытание на растяжение

Испытание на растяжение проводится по ГОСТ Р 52627 на обработанных образцах. Проверка выполняется для определения ряда механических свойств – предел прочности на растяжение, предела текучести, относительное удлинение при разрыве, относительное сужение при разрыве. При вытачивании образца из болта, прошедшего термообработку с диаметром резьбы, превышающей 16 мм, допустимо уменьшение диаметра стержня не больше чем на 25%. Полученные показатели позволяют достоверно определить класс прочности болта.

При испытании на растяжение целых болтов определяется предел прочности на растяжение. Показатель рассчитывают по площади поперечного сечения. Длина нагруженной резьбовой части при этом должна равняться одному диаметру резьбы. Изделие будет считаться выдержавшим испытание, если разрушение произойдет по резьбе или по стержню. Если разрушится место соединения головки со стержнем, крепеж будет считаться не прошедшим тест. Скорость нагружения определяется свободно движущимся ползуном, но она не должна быть больше 25 мм в минуту. Чтобы избежать бокового нагружения, используют самоцентрирующиеся зажимы разрывного оборудования.

Изделие будет считаться выдержавшим испытание, если разрушение произойдет по резьбе или по стержню. Если разрушится место соединения головки со стержнем, крепеж будет считаться не прошедшим тест. Скорость нагружения определяется свободно движущимся ползуном, но она не должна быть больше 25 мм в минуту. Чтобы избежать бокового нагружения, используют самоцентрирующиеся зажимы разрывного оборудования.

Определение твердости болтовых соединений

При стандартном испытании твердость болтов определяют на головке, стержне или торце, после того как образец подготовят и удалят покрытие. Если показатели превышают максимально допустимый предел, проводится вторичный замер, но уже на поперечном сечении. При этом он выполняется в точке, удаленной от поверхности на половину радиуса и расположенной на расстоянии одного диаметра от торца стержня. Если сомнения остаются, проверка проводится по Виккерсу при HV 0,3. Твердость измеряют на гранях и торцах, которые слегка полируют или шлифуют. Если показатель превышен более чем на 30 единиц, это указывает на науглероживание.

Для болтовых соединений с классом прочности от 8.8 до 12.9 решающей является разность между твердостью поверхности и сердцевины. По ней определяют состояние науглероживания в поверхности болта.

Испытание пробной нагрузкой

Тест проводится в два основных этапа. Сначала выполняется приложение заданной пробной нагрузки, а затем – измерение остаточного удлинения, которое возникает под действием пробной нагрузки.

Нагрузку прикладывают по оси болта на разрывной машине и выдерживают на протяжении 15 секунд. Длина свободной части резьбы, которая находится под нагрузкой, равняется 6 шагам резьбы.

Чтобы измерить остаточное удлинение, просверливают отверстия с конусом 60 градусов по центру болта. Изделие до и после приложения пробной нагрузки устанавливают на призму в измерительный прибор. Внутри прибора находятся измерительные штифы с концами в форме сферы. Чтобы свести погрешность до минимального уровня, при измерениях используют щипцы или перчатки. Длина крепежа после испытания должна оставаться неизменной. Допускается ± 12,5 мкм погрешности. Скорость нагрузки при этом не может превышать 3 мм в минуту. В целях исключения бокового нагружения используется машина с самоцентрирующимися захватами.

Допускается ± 12,5 мкм погрешности. Скорость нагрузки при этом не может превышать 3 мм в минуту. В целях исключения бокового нагружения используется машина с самоцентрирующимися захватами.

Ввиду того, что в ходе испытания на точность результатов оказывают влияние непостоянные величины, наподобие отклонений от прямолинейности, соосности, при первоначальном нагружении показатель удлинения может превысить допустимые значения. Поэтому изделие испытывают повторно, увеличивая нагрузку на 3%. Если после повторного нагружения длина крепежа в сравнении с результатом после первого нагружения не меняется, итог испытания считается удовлетворительным.

Испытание на разрыв по косой шайбе

Испытание болтов на разрыв по косой шайбе проводят в соответствии с ГОСТ Р 52627. Косую шайбу устанавливают под головкой болта. До того, как болт разрушится, проводят испытание на растяжение. Изделие считается прошедшим тест, если разрыв произошел на резьбе или в стержне, но не в месте соединения головки и стержня. При проверке на разрыв придерживаются требований по минимальному временному сопротивлению. Значения варьируются в зависимости от класса прочности болтовых соединений.

При проверке на разрыв придерживаются требований по минимальному временному сопротивлению. Значения варьируются в зависимости от класса прочности болтовых соединений.

Определение ударной вязкости

Испытание выполняют по ГОСТ 9454-78 на образцах с U-образным надрезом, вырезанных из ботов в продольном направлении. Надрезанную сторону располагают близко к поверхности болта. Испытывают изделия с диаметром d>M l6.

Ударному изгибу подвергают стандартный образец в форме призматического бруска, надрез посередине имеет глубину 2 мм, делают его с помощью шлифовального круга. Исследование выполняют на маятниковом копре. Прибор имеет тяжелое основание, на котором установлены две стойки из металла, поддерживающие ось, вращающуюся в шариковых подшипниках.

Во время теста образец кладут на опоры станины копра таким образом, чтобы надрез находился против острия ножа маятника со стороны, которая противоположна удару. Затем маятник поднимают на определенную высоту, фиксируют, а стрелку шкалы ставят на 0. Далее маятник освобождают, он падает, ударяет по образцу. В итоге тот разрушается. Ударную вязкость определяют по отношению работы, поглощенной при разрушении образцов, к площади его поперечного сечения в месте надреза.

Далее маятник освобождают, он падает, ударяет по образцу. В итоге тот разрушается. Ударную вязкость определяют по отношению работы, поглощенной при разрушении образцов, к площади его поперечного сечения в месте надреза.

Определение прочности соединения головки и стержня

При испытании по головке болта выполняют удары молотком. После нескольких ударов она должна согнуться на угол 90 градусов. При этом трещин в округлении под головкой быть не должно. Болты считают выдержавшими испытания, даже если трещины появятся в первом витке резьбы. Но головка при этом не должна оторваться. Исследованию подвергают крепеж с диаметром d<М16 с недостаточной длиной для проведения исследования на разрыв по косой шайбе. Также тест проводится и для более длинных крепежных изделий, но решающим для них все-таки является испытание на косой шайбе.

Определение коэффициента закручивания

Болтовой комплект устанавливают в специальное устройство, которое фиксирует напряжение в теле болта. Далее болтокомплект затягивают и измеряют усилие натяжения, угол поворота между болтом и гайкой, удлинение изделия, крутящий момент. Коэффициент закручивания вычисляют посредством измерения фактического крутящего момента, который приложен к гайке в момент достижения нормативного растягивающего усилия в теле болта.

Далее болтокомплект затягивают и измеряют усилие натяжения, угол поворота между болтом и гайкой, удлинение изделия, крутящий момент. Коэффициент закручивания вычисляют посредством измерения фактического крутящего момента, который приложен к гайке в момент достижения нормативного растягивающего усилия в теле болта.

При выполнении болтовых соединений на ответственных конструкциях, требования к крепежу чрезвычайно высоки, поэтому результаты испытаний в данном случае должны быть корректными и точными. Чтобы избежать ошибок и получить достоверные сведения о свойствах и характеристиках соединений, необходимо обращаться к профессионалам – в специализированные строительные лаборатории.

Что значит классы точности нагрузки на соединение?

БЛОГ

- Сообщение от admin

22 Янв

Болтовые соединения часто используются в монтаже различных конструкций. Популярность такого соединения объясняется отсутствием необходимости в использовании сложного оборудования и легкостью выполнения работ. Также преимущество соединения с помощью болтов заключается в возможности контроля его качества. Для соединения конструкций из стали могут применяться болты обычного типа и крепежные элементы, которые имеют повышенную прочность. Анкерные болты обычно используются для присоединения конструкций к фундаменту.

Также преимущество соединения с помощью болтов заключается в возможности контроля его качества. Для соединения конструкций из стали могут применяться болты обычного типа и крепежные элементы, которые имеют повышенную прочность. Анкерные болты обычно используются для присоединения конструкций к фундаменту.

Крепежные элементы можно применять не только в создании конструкций, но и для повышения их способности выдерживать значительные нагрузки. При соединении конструктивных деталей важно точно определять размеры деталей, так как благодаря этому обеспечивается их нормальное функционирование. Детали должны идеально подходить друг к другу, чтобы можно было быстро собрать их в единое целое. Также детали должны быть взаимозаменяемыми, чтобы их можно было легко обслуживать или ремонтировать. Геометрические параметры деталей, например, их длина или диаметр резьбы, должны быть в пределах допусков, которые установлены для разных классов точности.

В ГОСТах указываются следующие классы точности крепежа:

• класс повышенной прочности отмечается буквой А;

• нормальный класс указывается как буква В;

• низкий класс маркируется буквой С.

В зависимости от особенностей конкретной конструкции и требований ее эксплуатации должен подбираться и класс точности деталей. Также для определения этого параметра выполняются определенные расчеты. При этом крепеж, который относится к высокому классу точности, нельзя заменять на элементы, имеющие низкий класс точности.

Изделия класса точности С применяются, когда диаметр отверстий больше диаметра крепежа. Отверстия крепления могут не совпадать при соединении двух частей конструкции. Крепеж этого класса можно использовать без предварительных расчетов.

Детали с классом точности В можно устанавливать в отверстия, которые имеют больший диаметр на 1.5мм, чем диаметр самого болта. Отверстия из категории точности А имеют диаметр, который больше диаметра болта на 0,30 мм. Крепеж с классом точности А устанавливают в специально подготовленные отверстия. Их поэтапно рассверливают в соответствии с проектным диаметром. Это означает, что болт помещается в готовом отверстии без образования зазора. Так как подобное соединение сделать очень сложно, то в строительстве его применяют достаточно редко.

Так как подобное соединение сделать очень сложно, то в строительстве его применяют достаточно редко.

Для соединений, которые по расчетам воспринимают усилия, необходимо применять болты с точностью В и А. В строительстве обычно применяют болты с классом точности В. Более высокой точности соединений будет невозможно добиться на стройплощадке.

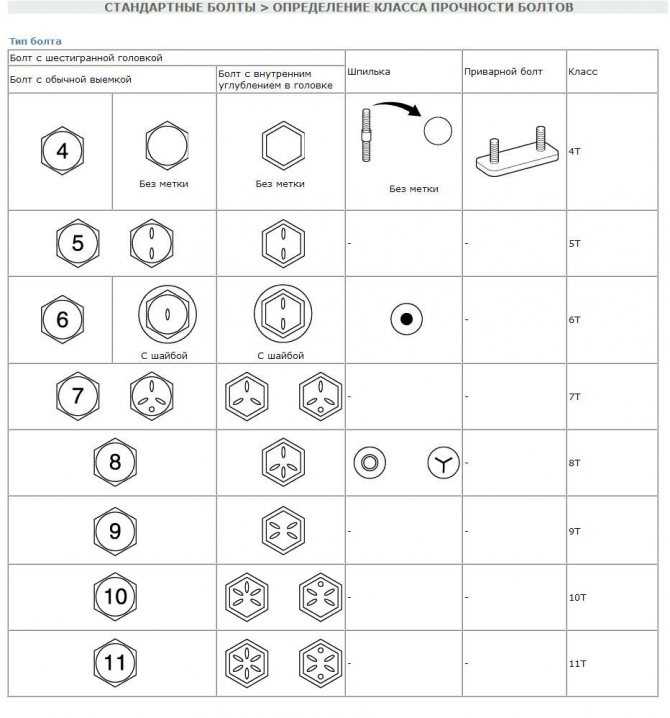

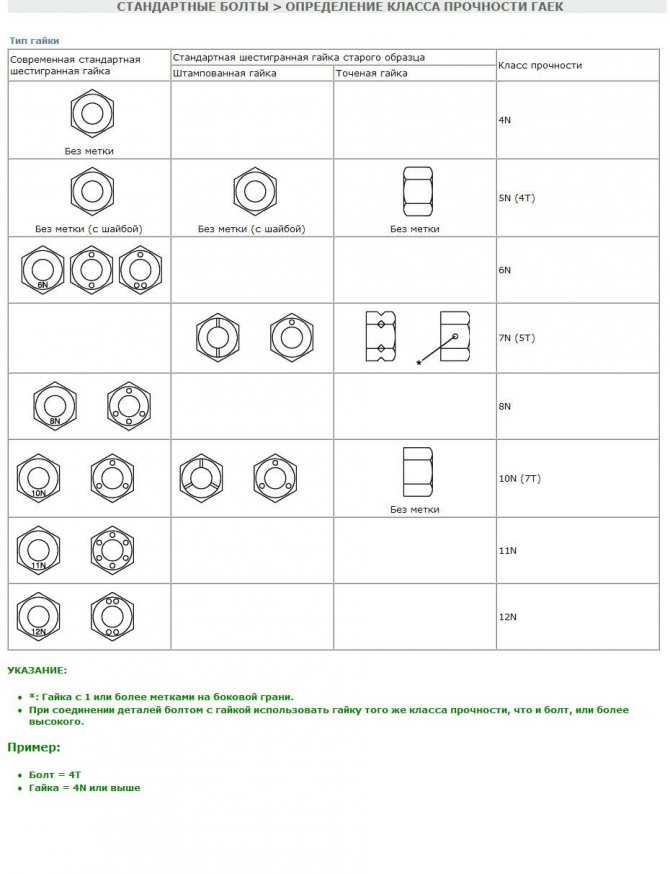

На класс прочности винтов и болтов оказывают влияние их свойства. По ГОСТ все элементы крепежа разделяются по прочности на 11 классов. Этот показатель можно увидеть в виде выпуклых цифр на головке болта. При этом одна цифра в этой надписи является обозначением нагрузки, которую выдерживает соединение и сам крепеж. Показатель предела прочности болта выражается в МПа. Другая цифра позволяет вычислить предел текучести материала, то есть предел его максимальной рабочей нагрузки. Пределом текучести называется нагрузка, после превышения которой начнется деформация материала. Причем восстановить его после этого будет уже невозможно. Показатель предела текучести позволяет с запасом рассчитать нагрузки, которые будут воздействовать на крепеж. На болте, изготовленном из нержавеющей стали, также ставится маркировка стали, например, А 2. После этого указывается показатель предела его прочности.

На болте, изготовленном из нержавеющей стали, также ставится маркировка стали, например, А 2. После этого указывается показатель предела его прочности.

Существует несколько видов болтовых соединений. В зависимости от количества болтов можно выделить соединения с множеством болтов или с одним болтом. В зависимости от характера передачи усилия от одного элемента к другому различаются сдвигоустойчивые и несдвигоустойчивые соединения. В последних сила затяжки не может контролироваться с помощью гайки.

В соединениях сдвигоустойчивого типа силы сдвижения учитываются уже при проектировании. Для соединений, натяжение в которых не контролируется, могут применяться элементы крепежа всех классов прочности. Например, разрешается применять высокопрочные детали.

Классы прочности крепежа во многом зависят от той марки стали, из которой они изготовлены. Также они определяются технологией, которая преимущественно применяется на производстве. Например, изготовление винтов и болтов особой прочности осуществляется по технологии высадки. Для получения резьбы детали обрабатывают на автоматическом оборудовании методом накатки. Затем готовые изделия проходят процедуру термообработки. В последнюю очередь на них наносят покрытие с целью защиты от внешних воздействий.

Для получения резьбы детали обрабатывают на автоматическом оборудовании методом накатки. Затем готовые изделия проходят процедуру термообработки. В последнюю очередь на них наносят покрытие с целью защиты от внешних воздействий.

Болты того или иного класса необходимо выбирать в соответствии с задачами, которые они будут решать. Для соединения частей конструкции с небольшим весом, которая не будет испытывать большие нагрузки, можно применять болты невысокого класса прочности. Для закрепления важных конструкций, которые эксплуатируются под серьезными нагрузками, требуются изделия высокой прочности. Для изготовления таких деталей применяются высокопрочные сорта стали. Высокопрочные болты часто применяются для монтажа элементов в конструкциях кранов, а также в производстве сельхозтехники, строительстве железных дорог и мостов.

Как определить предел текучести и предел прочности при растяжении определенного диаметра…

В большинстве случаев прочность данного материала, используемого для изготовления крепежа, имеет требования или параметры прочности, описанные в фунтах на квадратный дюйм (psi) или тысячах фунтов на квадратный дюйм (ksi). Это полезно при анализе того, какую марку материала следует использовать для данного применения, но это не говорит нам о фактической прочности материала этого диаметра. Чтобы рассчитать фактические значения прочности данного диаметра, вы должны использовать следующие формулы:

Это полезно при анализе того, какую марку материала следует использовать для данного применения, но это не говорит нам о фактической прочности материала этого диаметра. Чтобы рассчитать фактические значения прочности данного диаметра, вы должны использовать следующие формулы:

Примечание: приведенные ниже формулы не зависят от отделки крепежа.

Предел текучести

Возьмите минимальный предел текучести в фунтах на квадратный дюйм для класса ASTM (см. . Эта формула даст вам предельный предел текучести болта этого размера и марки.

Пример: Каков предел текучести стержня F1554 класса 36 диаметром 3/4 дюйма?

Это минимальное требование для F1554 класса 36. Другими словами, анкерный стержень F1554 класса 36 диаметром 3/4″ сможет выдержать усилие в 12 024 фунта (lbf) без деформации.

Предел прочности при растяжении

Возьмите минимальный предел прочности при растяжении в фунтах на квадратный дюйм для класса ASTM, умноженный на площадь напряжения диаметра. Эта формула даст вам максимальную прочность на растяжение болта такого размера и класса.

Эта формула даст вам максимальную прочность на растяжение болта такого размера и класса.

Пример: Каков предел прочности при растяжении стержня F1554 Grade 36 диаметром 3/4 дюйма?

Это минимальное требование для F1554 класса 36. Другими словами, анкерный стержень F1554 класса 36 диаметром 3/4″ сможет выдержать усилие в 19 372 фунта (lbf) без разрушения.

Прочность на сдвиг

Во-первых, найдите предел прочности при растяжении, используя приведенную выше формулу. Возьмите это значение и умножьте на 60% (0,60). Важно понимать, что это значение является только оценочным. В отличие от пределов прочности при растяжении и текучести, для спецификаций ASTM не существует опубликованных значений прочности на сдвиг или требований. Институт промышленных креплений (стандарты дюймовых креплений, 7-е изд. 2003 г., B-8) утверждает, что прочность на сдвиг составляет примерно 60% от минимальной прочности на растяжение.

Источник: экомери

Теги: ASTM, Болт, ПРОЧНОСТЬ БОЛТА, ОСОБЕННЫЙ, ПРОЧНОСТЬ НА СДВИГ, ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ, ПРЕДЕЛ ПРЕСТУПЛЕНИЯ

Рекомендуемые посты

Шаймы, стальные шайбы типы и формы и используют

Типы болтов и винтовых головок

Различия между внутренними зубными блокировками и внешними зубами.

. ГОТОВАЯ ШЕСТИГРАННАЯ ГАЙКА И ДРУГИЕ ГАЙКИ

СТАРЬ ТВИНГ И НАЖМИТЕ ENTER для поиска

Понимание различий между готовой шестнадцатеричной гайкой и другими гайками

Различия между внутренними зубными блокирующими шайбами и внешними зубами. Болт

Правильный расчет крутящего момента для болтов

Болты и винты настолько распространены, что невозможно полностью сформулировать их важность или области применения. Эти застежки буквально скрепляют окружающий нас мир. От суровых условий промышленности до грохота автомобилей, поездов и самолетов, до мебели, украшающей наши дома и офисы, болты играют неотъемлемую роль в сборке материалов, из которых состоит наша жизнь.

Возможно, именно их повсеместное распространение делает болты столь недооцененными в качестве механических компонентов. Слишком часто выбор болта делается в спешке. Покупатель считает, что он или она справились со своей задачей сборки после рассмотрения всего нескольких параметров. Какой диаметр и длина хвостовика мне нужны? Метрическая или имперская? Шаг резьбы?

Какой диаметр и длина хвостовика мне нужны? Метрическая или имперская? Шаг резьбы?

Когда соединение с болтовым креплением выходит из строя, не только разрушаются детали, но и покупатель не понимает, почему это соединение выходит из строя. Что еще хуже, недовольный клиент часто перекладывает вину на неисправное оборудование или посредственного поставщика.

Но поставщик с превосходными знаниями о продукте и исключительным обслуживанием клиентов может оказать огромное влияние на прибыль вашей компании. Bayou City Bolt уже более 50 лет помогает клиентам найти подходящее оборудование для любого приложения. Заказы на крепеж от Bayou City Bolt выполняются вовремя; болты всегда соответствуют спецификации, и они доступны для любой организации.

Почему важен крутящий момент

Почему этот шарнир вышел из строя? Скорее всего, дело было в недостаточной затяжке. Правильная затяжка жизненно важна для функционирования болта и определяется несколькими, часто противоречащими друг другу факторами.

Материал правильно затянутого болта слегка растянут, но не выше предела упругости. Материал болта, чаще всего сталь, сопротивляется этому естественному растяжению и создает усилие зажима на собранных основаниях. Точно так же материалы подложки сопротивляются сжатию, чтобы сбалансировать давление зажима; это известно как совместная предварительная нагрузка. Правильно затянутый болт разделяет предварительную нагрузку с заготовками.

Болт с чрезмерным крутящим моментом, вытянутый за предел упругости, сильно ослабляется, что снижает его эффективную грузоподъемность. Недостаточно затянутый болт или винт приведет к незначительному разделению между заготовками, что на первый взгляд кажется тривиальным, но после постоянной динамической нагрузки или других рабочих нагрузок зазор между заготовками будет увеличиваться. Зазор в суставе означает отсутствие предварительной нагрузки сустава. Без возвратной силы сжатых подложек для сборки соединения используется исключительно болт — условие, которое неизбежно приводит к разрушению соединения.

Как определить правильное отношение крутящего момента к болту

Даже опытные мастера затягивают болты с чрезмерным или недостаточным усилием. По правде говоря, информация о продукте редко указывает значения крутящего момента. Общие значения крутящего момента болтов можно найти, но найти точную ссылку не всегда легко. Момент затяжки болта можно проверить с помощью такого инструмента, как динамометрический ключ, но без ориентировочного значения динамометрический ключ не дает никаких преимуществ. Чтобы получить правильное значение крутящего момента, сначала необходимо найти несколько других значений.

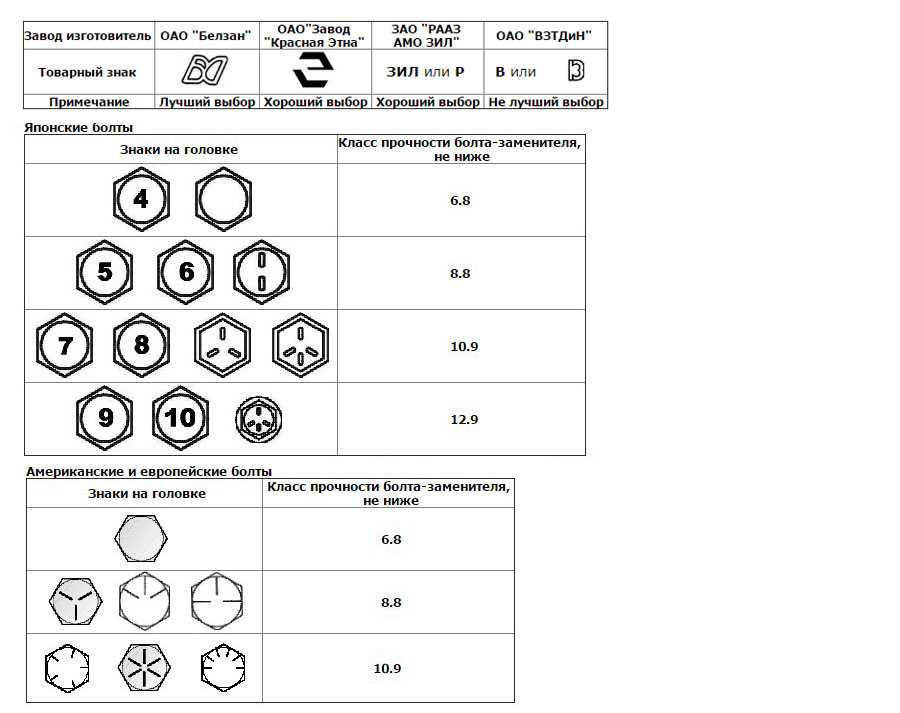

Два принципа влияют на правильное давление зажима для каждого болта, известное как усилие зажима. Во-первых, это диаметр болта. Второй — это класс болта, определяемый прочностью болта на растяжение, которая, в свою очередь, определяется конструкционным материалом. К счастью, организации по стандартизации собрали стандартные значения прочности на растяжение для обычных болтов в простые в использовании стандарты. SAE J429 регулирует дюймовые размеры, а ISO 898 регулирует болты метрических размеров.

SAE J429 регулирует дюймовые размеры, а ISO 898 регулирует болты метрических размеров.

САЕ Дж429 | |||

Марка болта | Материал болта | Диаметр болта | Минимальная прочность на растяжение |

2 класс | Стали с низким и средним содержанием углерода | от 1/4 до 3/4 дюйма. >3/4 до 1 1/2 дюйма. | 74 000 фунтов на кв. дюйм 60 000 фунтов на кв. дюйм |

5 класс | среднеуглеродистые стали, подвергнутые закалке и отпуску | от 1/2 до 1 дюйма > от 1 до 1 1/2 в | 120 000 фунтов на кв. дюйм 105 000 фунтов на кв. дюйм |

8 класс | среднеуглеродистые стали, подвергнутые закалке и отпуску | от 1/4 до 1 1/2 дюйма | 150 000 фунтов на кв. |

18-8 класс | Нержавеющая сталь | от 1/4 до 1 1/2 дюйма | 65 000 фунтов на кв. дюйм |

ИСО 898 | |||

Класс болта | Материал болта | Диаметр болта | Минимальная прочность на растяжение |

Класс 8.8 | среднеуглеродистые стали, подвергнутые закалке и отпуску | <16 мм от 16 до 72 мм | 800 МПа 830 МПа |

Класс 10.9 | легированные стали, подвергнутые закалке и отпуску | от 5 до 100 мм | 1040 МПа |

Класс 12. | легированные стали, подвергнутые закалке и отпуску | от 1,6 до 100 мм | 1220 МПа |

Класс А-2 | нержавеющая сталь | Насквозь 20 мм | 500 МПа |

Для дюймовых болтов наиболее распространены классы 5 и 8. Болты, соответствующие стандарту SAE J429, будут иметь радиальную маркировку на головке болта, которая указывает класс болта. Болт класса 2 не имеет маркировки, болт класса 5 будет иметь три маркировки, а болт класса 8 будет иметь шесть линий. Метрические болты идентифицируются проще: класс четко указан на головке болта.

Другие стандарты регулируют конкретные типы или области применения болтов, и к ним следует обращаться по мере необходимости. Примеры включают, но не ограничиваются приведенными в прилагаемой таблице.

Стандартный | Характеристики болтов | Диаметр болта | Минимальная прочность на растяжение |

АСТМ А325 | Стандартные технические условия на конструкционные болты из термообработанной стали | от ½ до 1 дюйма >1 до 1½ дюйма | 120 000 фунтов на кв. 105 000 фунтов на кв. дюйм |

АСТМ А490 | Стандартные технические условия на конструкционные болты из легированной стали, термообработанные | от ½ до 1½ дюйма | 150 000 фунтов на кв. дюйм |

АСТМ А193 В7 | Стандартные технические условия на болтовые соединения из легированной и нержавеющей стали для работы при высоких температурах или высоком давлении, а также для других специальных применений | до 2½ дюйма

>2½ до 4 дюймов | 125 000 фунтов на кв. дюйм

115 000 фунтов на кв. дюйм |

Используя информацию о классе болта, зажимную нагрузку болта можно определить по следующему уравнению.

P = St x As

Где:

P: нагрузка зажима

St: прочность болта на растяжение

As: площадь растягивающего напряжения

Значение площади растягивающего напряжения можно определить из: 4 х (Д — (0,938194 х п))²

Где:

D: диаметр болта

p: 1/витков на дюйм (TPI)

Нагрузка при зажиме обычно составляет около 75% испытательной нагрузки болта; то есть максимальное напряжение, которое может выдержать болт, прежде чем испытать пластическую деформацию. Пробная нагрузка сама по себе обычно составляет от 85% до 95% предела текучести болта, но нагрузка при зажиме имеет большое значение, поскольку именно она в конечном итоге обеспечивает прижимное усилие. Как только нагрузка на зажим определена, найти правильное значение крутящего момента для болта можно одним простым расчетом.

Пробная нагрузка сама по себе обычно составляет от 85% до 95% предела текучести болта, но нагрузка при зажиме имеет большое значение, поскольку именно она в конечном итоге обеспечивает прижимное усилие. Как только нагрузка на зажим определена, найти правильное значение крутящего момента для болта можно одним простым расчетом.

T = K x D x P

Где:

K: коэффициент трения (определяемый обработкой поверхности болта)

Общие значения коэффициента трения:

Поверхность болта | К |

| Без покрытия, черная отделка | 0,3 |

| Оцинкованная | 0,2 |

| Смазанный | 0,18 |

| Кадмированное покрытие | 0,16 |

В качестве примера, мы можем использовать уравнение, чтобы найти правильное значение крутящего момента для оцинкованного, тяжелого конструкционного болта, в данном случае принадлежащего ASTM A325 с диаметром ¾ дюйма и 10 TPI.

дюйм

дюйм 9

9 дюйм

дюйм