Как плазменная резка работает: Как работает плазменная резка: технология, возможности, преимущества

Содержание

Как работает плазменная резка металла

Воскресенье, 20 Август, 2017

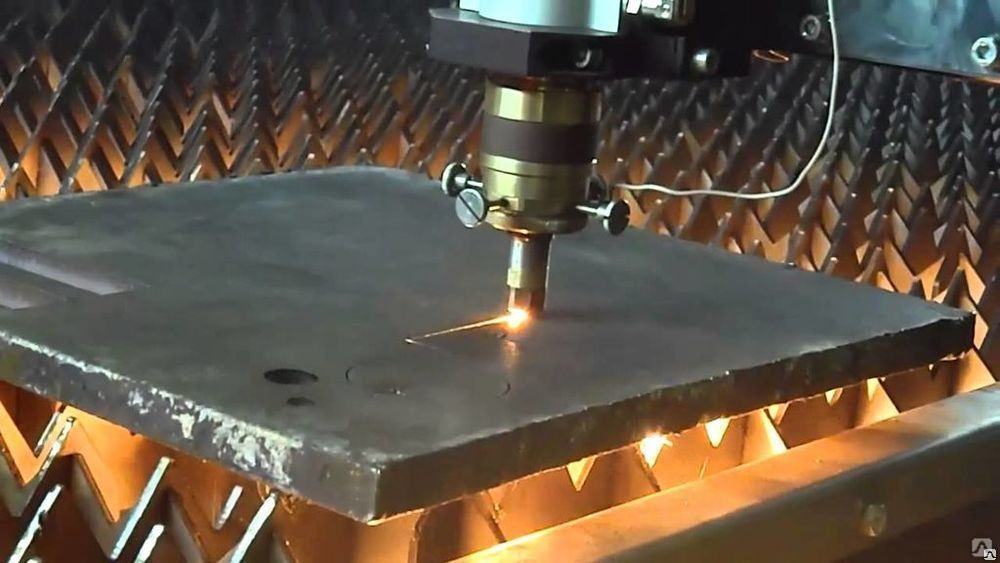

Способ резки металла при помощи струи газовой плазмы, ускоренной электрическим полем, называется плазменной резкой. Физическая суть этого способа состоит в том, что электрическая дуга создается не при атмосферном давлении, а при повышенном. Это повышает электрическую проводимость плазмы и, следовательно, ее возможную тепловую мощность в несколько раз.

Вместе с тем растет и температура газа, получаемая в горелке, которая становится выше, чем на поверхности Солнца (может достигать 30 000 градусов), и скорость частиц, до 1.5 км/сек. Струю плазмы можно сделать очень узкой, а глубину реза, например стали, достигающей 200 мм.

История плазменной резки

В технике плазморезы впервые стали появляться в 1950-60х годах. Первые установки были очень громоздкими и дорогими, их распространение было затруднено (по причинам, связанным с гонкой вооружений). В начале XXI века плазморезы получили широкое распространение, их конструкция совершенствовалась.

В настоящее время плазменные резаки доступны даже индивидуальным владельцам-«частникам» для различных работ в гараже и домашнем хозяйстве. Они имеют определенную перспективу и для сварочных работ, хотя в этом случае потребуют от оператора хороших навыков работы с горелкой.

Физические принципы плазмотрона

Использование плазмы для резки металла основано на зависимости тока в электрической дуге от давления газа. Чем больше молекул в газовой плазме, тем больше переносчиков заряда — ионов — и тем больше ток. Увеличить число ионов можно повышением давления в области дугового разряда.

В реальных плазменных установках ток не намного превышает ток обычных дуговых сварочных аппаратов. Несмотря на это, удается получать тепловую энергию с очень высокой плотностью, сосредоточенную в узком факеле плазмы. Движение частиц ионизированного газа в большой степени упорядочено, они вылетают из сопла со скоростями порядка километров в секунду.

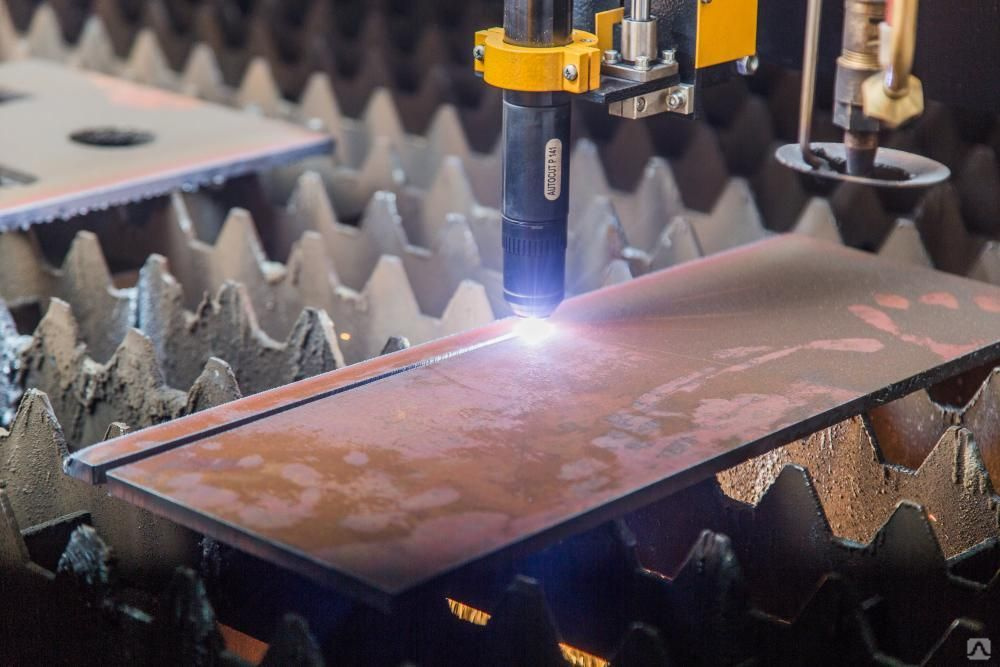

Если разрезается металл, то он служит вторым анодом и ионы рабочего газа приобретают дополнительную энергию, разгоняясь в электрическом поле. При попадании на металл, ионы газа сообщают ему энергию и скорость в направлении своего движения. Расплавленный металл выдувается из разреза. Поверхность реза получается очень ровной, если горелка и деталь закрепляются в станке.

При попадании на металл, ионы газа сообщают ему энергию и скорость в направлении своего движения. Расплавленный металл выдувается из разреза. Поверхность реза получается очень ровной, если горелка и деталь закрепляются в станке.

Плазмотрон (горелка) постоянно избавляется от тепла дуги за счет расхода поступающего рабочего газа. Без этого она практически сразу же расплавилась бы от экстремально высокой температуры.

Конструкция горелки

Плазмотрон устроен, как показано на рисунке:

Он состоит из корпуса и внешнего кожуха, внутри которых находится еще несколько деталей. Это сопло — анод, стержень — катод, штанга для удержания катода и подвода к нему тока. Штанга изолирована от корпуса и, во всяком случае от анода.

В плазмотроне имеется два штуцера: в один подается рабочий газ, который участвует в горении дуги, а в другой штуцер подается защитный газ. Защитный газ необходим для работы горелки в режиме сварки и наплавки металла.

Наиболее мощные плазменные резаки используют вместо защитного газа, или в дополнение к нему, водяное охлаждение сопла. Такие горелки используют для раскроя толстых листов различных металлов. Общий принцип работы всех плазмотронов остается неизменным и повторяет схему на рисунке. Дуга поджигается импульсом высокого напряжения.

Такие горелки используют для раскроя толстых листов различных металлов. Общий принцип работы всех плазмотронов остается неизменным и повторяет схему на рисунке. Дуга поджигается импульсом высокого напряжения.

Катоды изготавливают из тугоплавкого вольфрама, который легируют гафнием. Гафний имеет необходимую работу выхода, и обеспечивает больший ток эмиссии, чем простой вольфрам. В процессе работы катод изнашивается незначительно, но все же изнашивается, поэтому положение штанги может меняться, для подачи к соплу невыработанной части катода.

Горелка достаточно компактна и может иметь ручное исполнение.

Источники питания

Катод подключается к отрицательному полюсу источника питания, а анод — к положительному. Анод нагревается сильнее катода, поэтому он сделан массивным из чистой меди. При резке тонких листов или неметаллических материалов второй анод (то есть, сама деталь) не используется.

Параметры источника напряжения для дуги приблизительно совпадают с традиционным сварочным аппаратом постоянного тока, но в данном случае напряжение может быть выше. Ток можно регулировать в очень широких пределах, от долей ампера до сотен ампер. В качестве источника напряжения используют стабилизированный по току или напряжению инверторный преобразователь на IGBT-транзисторах.

Ток можно регулировать в очень широких пределах, от долей ампера до сотен ампер. В качестве источника напряжения используют стабилизированный по току или напряжению инверторный преобразователь на IGBT-транзисторах.

Рабочий газ подается из баллона или от компрессора (воздух) через редуктор. Давление на входе в горелку плазмотрона имеет величину около 1-2 бар. Давление защитного газа имеет примерно такую же величину. Он не участвует в работе горелки, но может быть использован для ее охлаждения или создания защитной атмосферы при сварке или наплавке.

Плазменная резка металлов в Оренбурге

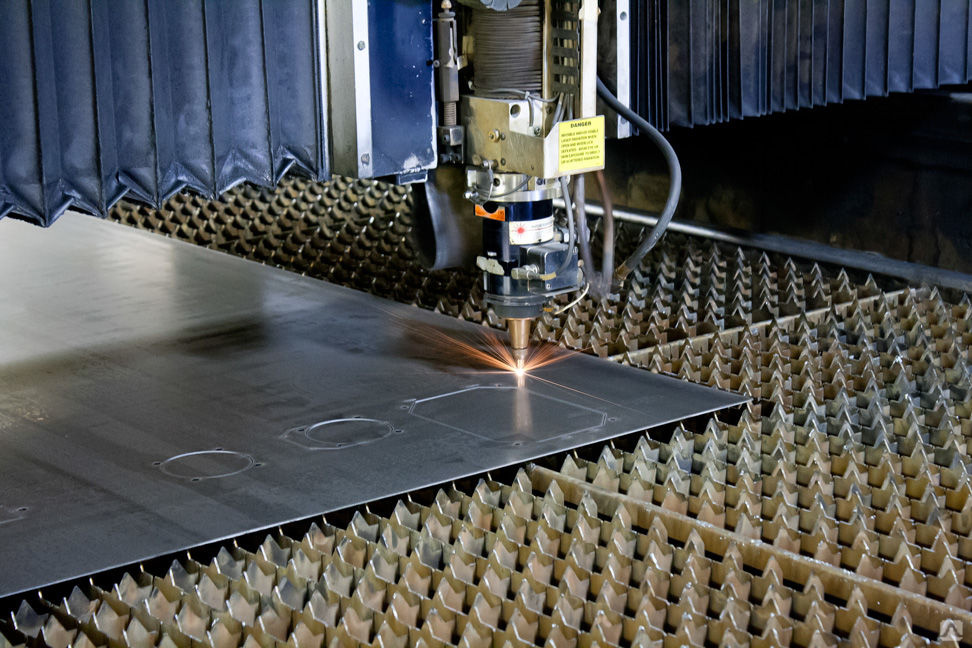

Дополнительный вид услуг, оказываемых заводом РТО. Автоматическая установка газо-плазменной резки с числовым программным управлением Baykal, отличающаяся:

- большой жесткостью конструкции,

- повышенной точностью,

- приводами высокой мощности;

- наличием высокочувствительной системы перемещения по высоте.

МАКСИМАЛЬНАЯ ТОЛЩИНА

разрезаемых листов:

Рез газом до 150 мм.

Рез плазмой до 75 мм,

«нержавейки» до 30 мм

РАБОЧАЯ ЗОНА:

3200 x 6400 мм.

Производственная база предприятия оснащена автоматическими установками для выполнения плазменной резки с ЧПУ системой Baykal. Это оборудование, обеспечивающее точный рез металла за счет эффективной системы и возможности детальной настройки заданных параметров.

На заводе используются высококачественные материалы, новые технологии, ведется контроль качества на всех этапах.

Эта услуга применяется в разных отраслях промышленности, при производстве металлоконструкций. Данная технология позволяет разрезать металл, делать фигурную резку. Оборудование работает за счет применения плазменной дуги в условиях сильного нагрева. Для ровного реза обеспечивается постоянная подача тока, воздуха, устанавливаются качественные резаки.

Простая технология работает, используя электричество и кислород или азот. В этом случае длина электрической дуги ограничивается определенными параметрами. Подача кислорода обеспечивает ровную кромку разрезанных металлических элементов, избавляет от «заусенцев» на краях.

В этом случае длина электрической дуги ограничивается определенными параметрами. Подача кислорода обеспечивает ровную кромку разрезанных металлических элементов, избавляет от «заусенцев» на краях.

В ряде случаев услуга выполняется с дополнительной защитой срезов от внешних воздействий. При этом намного повышается качество выполнения работы.

Еще один метод — с применением воды, которая способствует испарению вредных веществ.

В заводских условиях применяется преимущественно разделительное разрезание.

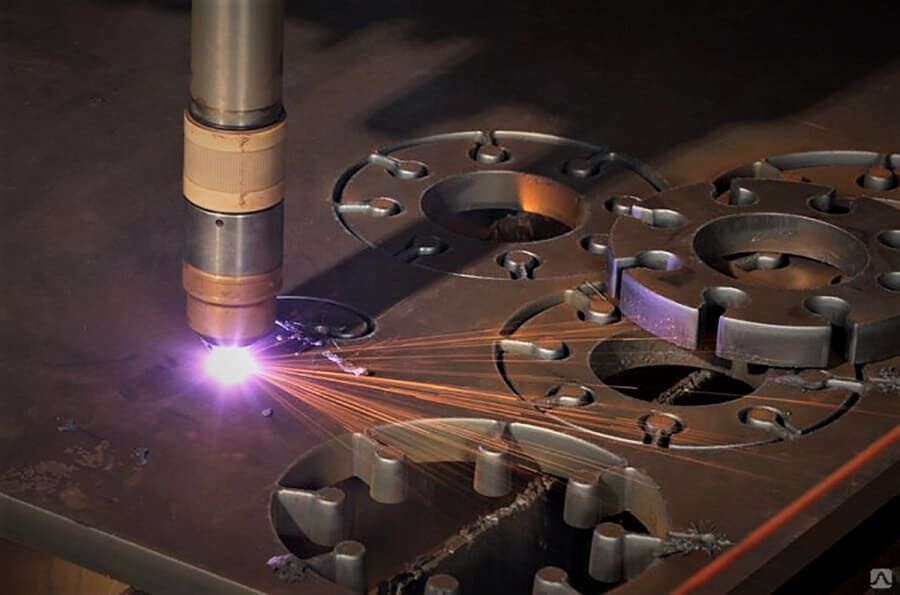

В сравнении с лазерным, плазменный рез позволяет с более высокой скоростью резать изделия из черного, цветного, тугоплавкого металла. Дополнительно данная технология делает возможной художественный, фигурный рез любой толщины.

Плазменная резка — современная технология, дающая минимальный процент брака. Этот метод более безопасен в сравнении с другими, позволяет минимизировать процент вредных выбросов в окружающую среду.

Техника безопасности во время обращения с оборудованием высокая, благодаря отсутствию необходимости работать с газовыми баллонами. На заводе РТО работают опытные специалисты, быстро справляющиеся с большим объемом поставленных задач.

На заводе РТО работают опытные специалисты, быстро справляющиеся с большим объемом поставленных задач.

На производственной площадке завода РТО применяется высокопроизводительное оборудование, позволяющее выполнять сложные работы и выпускать продукцию высокого качества по низкой себестоимости. Это совершенные установки, станки с ЧПУ: надежные, функциональные и производительные.

Для оформления заказа позвоните менеджеру по телефону 8 (3532) 44-15-45 или заполните форму обратной связи на сайте.

Преимущества сотрудничества ООО «Завод РТО»:

- Оперативное выполнение заказов любого объема.

- Строгое соблюдение установленных сроков.

- Гарантия качества продукции.

- Производится по современной, безопасной технологии.

Для получения дополнительной информации позвоните по контактному телефону.

Что такое плазменный резак с ЧПУ и как он работает?

Итак, вы слышали о плазменной резке, станках с ЧПУ и художественных изделиях из металла. Конечно, при обсуждении процесса плазменной резки возникает множество вопросов. Итак, приступим!

Конечно, при обсуждении процесса плазменной резки возникает множество вопросов. Итак, приступим!

Что такое плазменная резка с ЧПУ?

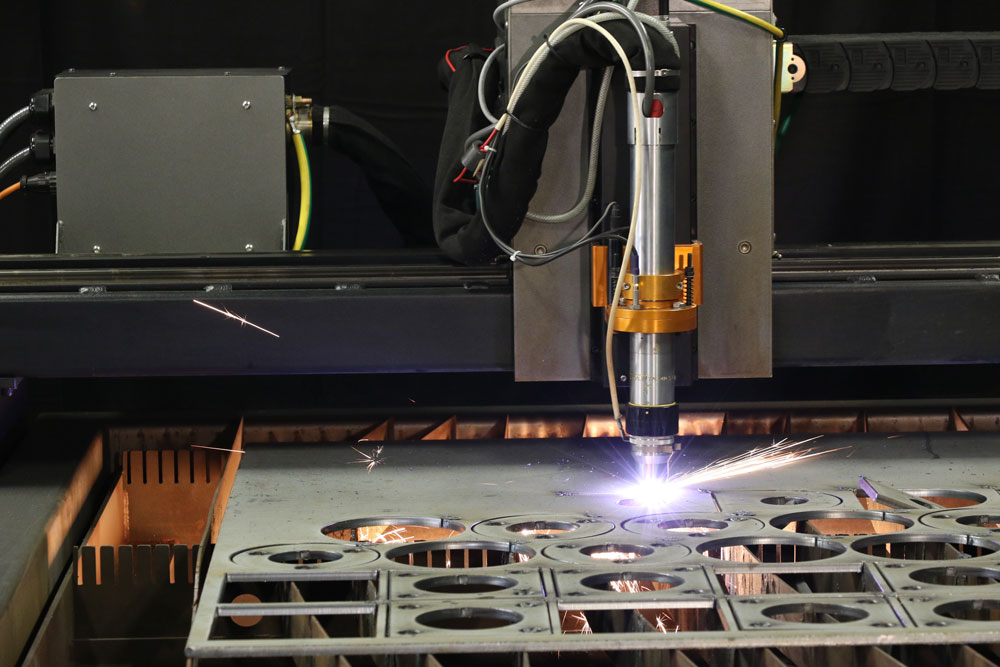

Плазменная резка с числовым программным управлением (ЧПУ) относится к процессу резки металлов с использованием плазменной горелки. Что особенного в плазменном резаке, так это то, что он управляется с компьютера, что обеспечивает максимальную точность, в отличие от ручного резака.

Как работают плазменные резаки с ЧПУ?

Плазменные резаки с ЧПУ работают, нагнетая газ или сжатый воздух на высоких скоростях через сопло. Как только в газ вводится электрическая дуга, создается ионизированный газ или плазма, четвертое состояние вещества. Он, в свою очередь, прорезает металл.

Плазма, используемая в этом процессе, на самом деле представляет собой ионизированный газ. Ионизированный газ — это газ, который становится заряженным, превышающим порог, при котором электроны покидают свои атомы, но все еще могут прикрепиться к ядру. Это, в свою очередь, создает плазму, что является забавным фактом: считается четвертым состоянием вещества!

Это, в свою очередь, создает плазму, что является забавным фактом: считается четвертым состоянием вещества!

Какими бы точными ни были машины, они также быстро режут. В зависимости от толщины и материала разрезаемого материала, машина может работать со скоростью до 500 дюймов в минуту.

При какой температуре режет плазменный резак?

Плазменные горелки могут нагреваться до колоссальных 40 000° F. Это происходит почти мгновенно, как только они включаются, поэтому время на прогрев не требуется. При такой температуре большинство материалов не выдерживают ее и вызывают быстрый и точный рез.

Какие газы используются для плазменной резки?

Это один из наиболее интересных аспектов процесса плазменной резки, так как для разных металлов и качества резки используются разные газы.

Для мягкой стали: Для более быстрого и менее детального реза используйте кислород на мягкой стали толщиной до 1 ¼ дюйма. Однако, если вы использовали кислород на нержавеющей стали или алюминии, это дало бы гораздо более грубый разрез.

Для нержавеющей стали или алюминия: Для гладкой высококачественной резки нержавеющей стали и алюминия используется смесь аргона и водорода.

Какой толщины можно резать плазменным резаком?

Не все плазменные резаки с ЧПУ имеют одинаковую конструкцию, однако некоторые из них могут резать почти 6 дюймов стали!

Какие конструкции можно создавать на плазменном станке с ЧПУ?

Возможности дизайна практически безграничны. Тем не менее, эмпирическое правило, которому следует следовать в мире проектирования с ЧПУ, заключается в том, что чем больше деталей вы хотите в проекте, тем больше должен быть конечный продукт. Это связано с тем, что разрезы не переходят друг в друга и не нарушают целостность детали, поскольку резак нагревается настолько, что он может проникать в другие существующие разрезы.

В чем разница между плазменными резаками с ЧПУ и другими резаками с ЧПУ?

Основное различие между фрезерными станками, гидроабразивными станками и другими системами ЧПУ заключается в тепле, выделяемом горелкой в процессе плазменной резки. В то время как все остальные могут выполнять ту же работу, плазменный резак с ЧПУ обычно обеспечивает наилучшие результаты.

В то время как все остальные могут выполнять ту же работу, плазменный резак с ЧПУ обычно обеспечивает наилучшие результаты.

Какой процесс происходит с металлом при плазменной резке?

Поскольку при плазменной резке используется тепло, термин для этого процесса называется «термическое разделение». Термическое разделение происходит по мере того, как материалы режут или создают с помощью тепла, с потоком кислорода или без него, создавая продукт, который не требует дальнейшей обработки или обработки.

Посетите Tampa Steel & Supply для плазменной резки с ЧПУ

Теперь, когда у вас есть некоторые знания о плазменных резаках с ЧПУ, давайте воплотим ваши проекты в жизнь! Приходите на склад или отправьте электронное письмо по адресу [email protected], чтобы получить предложение и быть на пути к прекрасному металлическому искусству.

Вам нужны стальные изделия? Не ищите ничего, кроме профессионалов Tampa Steel and Supply. У нас есть обширный список металлопродукции для любого проекта, который вам нужен. Мы гордимся тем, что обслуживаем наших клиентов почти четыре десятилетия, и готовы помочь вам с вашими потребностями в стали. Есть вопросы? Позвоните нам сегодня, чтобы узнать больше, или зайдите в наш прекрасный выставочный зал в Тампе.

Мы гордимся тем, что обслуживаем наших клиентов почти четыре десятилетия, и готовы помочь вам с вашими потребностями в стали. Есть вопросы? Позвоните нам сегодня, чтобы узнать больше, или зайдите в наш прекрасный выставочный зал в Тампе.

Запросите расценки онлайн по номеру

Или позвоните в Tampa Steel & Supply по телефону (813) 241-2801

Как пользоваться плазменным резаком | Руководство по плазменной резке

Однажды использовав плазменный резак, вы уже никогда не захотите вернуться к газокислородной резке, шлифовальным дискам или чему-то подобному. Плазменные резаки — это замечательный инструмент, который можно использовать в любой среде металлообработки, они просты в использовании и дешевле в эксплуатации, чем газокислородная резка.

Что такое плазменная резка?

Плазменная резка — это быстрый и простой способ резки любого металла, проводящего электричество. Управлять ручным плазменным резаком на самом деле очень просто.

Как работает плазменный резак?

Плазменные резаки используют постоянное напряжение для нагрева сжатого воздуха до очень высокой температуры, при которой он ионизирует атомы и создает «плазменную дугу». Он протекает через узкое отверстие режущего наконечника (обычно 0,9–1,5 мм) при температуре около 25 000–30 000 градусов по Фаренгейту.

Небольшая струя плазмы проталкивает металл, плавит его и отталкивает расплавленный металл. Он очень сфокусирован по сравнению с кислородной резкой и сравнительными результатами.

Какие металлы режет плазменный резак?

Плазменные резаки режут любой проводящий электричество металл, такой как сталь, нержавеющая сталь, алюминий, медь, латунь и другие проводящие металлы.

6 простых шагов для настройки плазменной резки:

Шаг 1) Подключите плазменный резак к подходящему воздушному компрессору.

Шаг 2) Подключите плазменный резак к источнику питания 240 В или 415 В (в зависимости от приобретаемой машины).

Шаг 3) Подсоедините провод заземления к заготовке.

Шаг 4) Подсоедините горелку плазменной резки к машине плазменной резки.

Шаг 5) Выберите силу тока при резке (больше ампер для более толстых материалов).

Шаг 6) Нажмите переключатель на рукоятке резака и перемещайте факел по заготовке, пока плазменная дуга режет металл.

Можно начать с края работы или проколоть отверстие в середине металла. Вырежьте идеальные круги с помощью набора для резки кругов и создайте уникальные формы, используя шаблон.

Поскольку нет необходимости таскать с собой тяжелые газовые баллоны, плазменные резаки довольно портативны, а минимальная зона теплового воздействия и небольшая ширина реза по сравнению с кислородно-топливной резкой являются большим преимуществом.

Какой станок плазменной резки вам нужен?

Во-первых, вы должны сами найти ответы на следующие вопросы:

— Какое входное напряжение у вас в мастерской, 240В или 415В?

— Какова максимальная толщина металла, который вы хотите разрезать?

— Есть ли у вас запас сжатого воздуха? (Для подачи сжатого воздуха на плазменный резак вам понадобится воздушный компрессор. )0003

)0003

Для нашего плазменного резака R-Tech P30C требуется источник питания 240 В, 13 А, поэтому он очень портативный и подходит для домашнего использования и легкой промышленности. Он имеет автоматический запуск резки с помощью ВЧ-контакта. Он обеспечивает чистый пропил 8 мм и отрезной пропил 12 мм на низкоуглеродистой стали.

Для нашего плазменного резака R-Tech P50HF требуется источник питания 240 В, 32 А, который обычно используется в большинстве цехов. Он имеет автоматический запуск резки с помощью ВЧ вспомогательной дуги с автоматическим перезапуском и обеспечивает чистый 18-мм рез и 24-мм отрывной рез на низкоуглеродистой стали.

Для нашего плазменного резака R-Tech I-Cut100 требуется трехфазное питание 415 В, 22 А, которое можно найти в промышленных мастерских. Он имеет автоматический запуск резки с помощью вспомогательной дуги HF с автоматическим перезапуском и имеет массивный чистый рез 32 мм и отрывной рез 40 мм.

P30C 30A 240 В плазменный резак P50HF 50A 240 В плазменный резак I-CUT100 100A 415 В плазменный резак

В чем разница между двумя плазменными дугами?

1. ВЧ контактный пуск

ВЧ контактный пуск

ВЧ контактный пуск использует высокую частоту, генерируемую внутри машины, для преодоления зазора между режущим наконечником резака и заготовкой. машина автоматически начнет резку.

2. Запуск вспомогательной дуги ВЧ (с автоматическим перезапуском)

Запуск вспомогательной дуги ВЧ снова использует высокочастотное излучение, генерируемое внутри машины, и при нажатии курка пламя вспомогательной дуги выходит из режущий наконечник длиной около 1 дюйма. Когда эта вспомогательная дуга коснется заготовки, станок обнаружит это и включит основную силу тока резки. Преимущество этого заключается в возможности запуска на сильно окрашенных или ржавых поверхностях и т. д.

Он также имеет функцию повторного запуска вспомогательной дуги, которая идеально подходит для резки сетки и металла с зазорами и т. д. Когда вы дойдете до конца металла, машина обнаружит это и снова включит вспомогательную дугу, поэтому при движении резак к следующему куску металла, он обнаружит это и перезапустит основную мощность резки. Это избавляет вас от необходимости отпускать курок и повторно нажимать его, чтобы снова запустить дугу.

Это избавляет вас от необходимости отпускать курок и повторно нажимать его, чтобы снова запустить дугу.

В чем разница между чистым разрезом и разделительным разрезом?

Чистый рез

Чистый рез — это когда машина прорезает материал насквозь, а отрезанные части отваливаются друг от друга, оставляя лишь минимальный окалин на нижней кромке, который легко удалить. с помощью плоскогубцев и т. д.

Метки резки начинаются прямо, а затем имеют небольшой наклон к нижней части разреза. Металл не должен требовать дополнительной обработки перед сваркой и т. д.

Отрезной рез

Отрезной разрез – это когда пользователь использует машину, близкую к максимальной толщине резки. Скорость резки будет намного ниже по сравнению с чистым резом, и металл потребует некоторой очистки по направлению к нижнему краю.

Скорость плазменной резки, сила тока и размер режущего наконечника.

Скорость резки при плазменной резке определяется используемой силой тока и размером разрезаемого материала.

Если вы режете 4 мм с помощью станка на 30 А, вы можете либо установить силу тока на 20 А и иметь среднюю скорость перемещения, либо вы можете настроить станок на максимальную силу тока 30 А (что позволит отрезать 8 мм начисто) и наслаждаться более быстрым перемещением. скорости, однако таким образом вы можете получить немного больше окалины в нижней части разреза.

Что произойдет, если резать слишком медленно?

Если вы будете резать слишком медленно, вы можете столкнуться с тем, что дуга гаснет при использовании высокочастотного аппарата с контактным пуском, а при использовании аппарата с вспомогательной дугой дуга может начать разбрызгиваться (переходя между вспомогательной дугой и основной мощностью резки). Вы также будете получать тепло в процессе работы и будете получать больше окалины в нижней части разреза, поэтому увеличьте скорость перемещения или уменьшите силу тока при резке.

Что произойдет, если резать слишком быстро?

Если вы режете слишком быстро, вы столкнетесь с двумя проблемами:

- Плохое качество резки. Поскольку вы не прорезали весь материал, он не оторвется друг от друга в конце разреза, и перед использованием его потребуется тщательно очистить.

- Отдача шлака. Поскольку вы не прорезали полностью и не переместили горелку, окалина (разрезанный металл) не сможет выдуть дно, поэтому оно будет дуть под острым углом внизу, и если вы двигаетесь слишком быстро , он будет дуть обратно к оператору.

Как определить, правильно ли вы режете.

Начав с края заготовки, убедитесь, что металл прорезан и окалина выходит под углом не более 10-20 градусов. Затем начните перемещать горелку по заготовке, следя за тем, чтобы угол окалины не увеличивался.

Если угол начинает увеличиваться почти до 45 градусов, уменьшите скорость резки. Если вам трудно получить хороший чистый срез и небольшой угол окалины, выходящей из нижней части реза, попробуйте увеличить силу тока резания.

Если вам трудно получить хороший чистый срез и небольшой угол окалины, выходящей из нижней части реза, попробуйте увеличить силу тока резания.

Как выполнять прожиг плазменным резаком (не начиная рез с края металла)

При прожиге металла в начале окалина выдувается обратно, поэтому нормальная практика держать горелку под углом 45 градусов во время работы, чтобы окалина сдувалась от оператора.

После начала резки медленно переместите резак под углом 90 градусов, чтобы рез прошел через весь материал. Как только вы прошли весь путь, вы можете начать перемещать факел.

Обратите внимание:

— Прокалывание сокращает срок службы наконечника из-за большего выброса шлака.

— Обычно вы можете пробивать металл до 1/2 максимальной толщины резки, на которую способен станок.

Что такое строжка при использовании плазменной резки?

Строжка используется, когда необходимо удалить старый сварной шов или дефект металла, и подходит для машин с высокочастотным запуском вспомогательной дуги. Вам нужно будет использовать специальный наконечник для строжки, отверстие которого намного больше, чем у стандартного режущего наконечника.

Вам нужно будет использовать специальный наконечник для строжки, отверстие которого намного больше, чем у стандартного режущего наконечника.

Держите резак примерно под углом 45 градусов для работы и регулируйте длину дуги (расстояние между режущим наконечником и металлом) и скорость, чтобы сдуть нежелательный металл.

Обратите внимание:

— Не пытайтесь выдолбить слишком много за один раз, может потребоваться несколько проходов.

— Имейте в виду, что в этом процессе будут образовываться искры/окалина, и отводить окалин от резака/пользователя, а также соблюдать осторожность с другим персоналом в зоне резки.

Расходные материалы для плазмотрона

Головка плазмотрона имеет 3 основных расходных материала, которые чаще всего требуют замены:

- Режущий наконечник.

- Электрод.

- Стойка пружины.

Остальные детали, а именно внешнее стопорное сопло и завихритель (газораспределитель) требуют менее частой замены.

Пружинная стойка или заостренная прокладка

Надевается на конец внешнего сопла и обеспечивает расстояние 1-2 мм между наконечником и заготовкой. Его можно удалить, если вы хотите использовать линейку или шаблон для вырезания фигур.

Внешнее сопло

Навинчивается на головку и удерживает наконечник/электрод на месте.

Режущий наконечник

Доступны с различными размерами отверстий. Большее отверстие для большей силы тока/широкой режущей дуги.

1,1 мм для 60 А, 1,3 мм для 80 А и 1,5 мм для 100 А.

Электрод

Вкручивается в головку горелки.

Распределитель газа

Устанавливается между наконечником и электродом и изготовлен из непроводящего материала.

| Пружинная стойка | Двухконечная распорка | Удерживающая насадка |

| Режущий наконечник | Электрод | Газораспределитель |

Какое давление воздуха требуется для плазменной резки?

Вы должны выбрать подходящий воздушный компрессор, чтобы иметь возможность подавать необходимое количество воздуха на ваш плазменный резак. Использование слишком маленького воздушного компрессора приведет к тому, что воздушный компрессор будет работать постоянно, а отсутствие правильного давления воздуха на плазменном резаке приведет к неравномерному резу.

Использование слишком маленького воздушного компрессора приведет к тому, что воздушный компрессор будет работать постоянно, а отсутствие правильного давления воздуха на плазменном резаке приведет к неравномерному резу.

Для наших машин плазменной резки R-Tech мы рекомендуем как минимум следующие воздушные компрессоры для достижения хороших результатов резки:

I-Cut100P Плазменный резак: воздушный компрессор мощностью 3 л. Убедитесь, что ваш воздушный компрессор регулярно опорожняется. Все наши плазменные резаки оснащены регулятором давления воздуха с водоотделителем на задней части машины.

Если в водосборнике есть следы воды, чаще сливайте воду из водосборника и воздушного компрессора или установите встроенный осушитель сжатого воздуха, такой как наш осушитель сжатого воздуха Aqua Purge.

Что такое постпоток воздуха/газа?

Когда резка остановится, поток воздуха из наконечника резака будет продолжаться в течение заданного времени, чтобы позволить компонентам резака остыть.

Как вырезать круги плазменным резаком?

Вы можете легко вырезать идеальные круги с помощью набора для вырезания кругов.

Состоит из направляющей с двумя колесами, которая крепится к головке плазменной резки с подшипником, так что головка может вращаться в направляющей. Затем у вас есть удлинители, которые ввинчиваются в направляющую головки и в центр держателя отверстия, который может быть магнитным, закрепленным через просверленное отверстие или небольшой вырез в работе. Как правило, они вырезают круги диаметром от 70 мм до 800 мм.

Плазменная резка по шаблону

Если вы хотите вырезать несколько листов одной формы, вы можете сделать шаблон из непроводящего материала и прижать режущий наконечник к шаблону. Поскольку есть смещение от края наконечника к центральному отверстию, вам придется учесть это при изготовлении шаблона.

Резка прямых линий при плазменной резке

Если вы хотите вырезать очень прямую линию, просто используйте непроводящий материал с прямым краем, чтобы провести режущий наконечник вдоль.

Прокладка Пружина/направляющая колеса

Для облегчения резки и продления срока службы наконечника наши машины плазменной резки R-Tech поставляются с пружинной стойкой, удерживающей наконечник на расстоянии около 1–2 мм от заготовки. .

Вы также можете использовать двухколесную направляющую из комплекта для круговой резки, которая обеспечивает плавное перемещение по заготовке, так как на нее меньше влияют неровности металла по сравнению с пружинной стойкой.

Безопасность

Соблюдайте правила техники безопасности, указанные в руководстве пользователя.

Вам потребуются защитные очки, такие как наши плазменные очки Flip Front для защиты глаз от плазменной дуги, а также подходящие сварочные перчатки и негорючая рабочая одежда.