Как плазменная резка работает: Плазменная резка металла: принцип работы плазмореза

Содержание

В чем заключается принцип лазерной резки? FAQ

- Trotec Laser

- Обучение и поддержка

- Часто задаваемые вопросы

- Как происходит процесс лазерной резки

Мы покажем вам, как происходит лазерная резка, и какие материалы можно резать с помощью лазерного станка.

Лазерная резка возможна для разных материалов. Высокая аккуратность, скорость лазера являются его большими преимуществами для подобных задач. В этой статье мы объясним процесс лазерной резки, и расскажем, для каких материалов ее можно использовать.

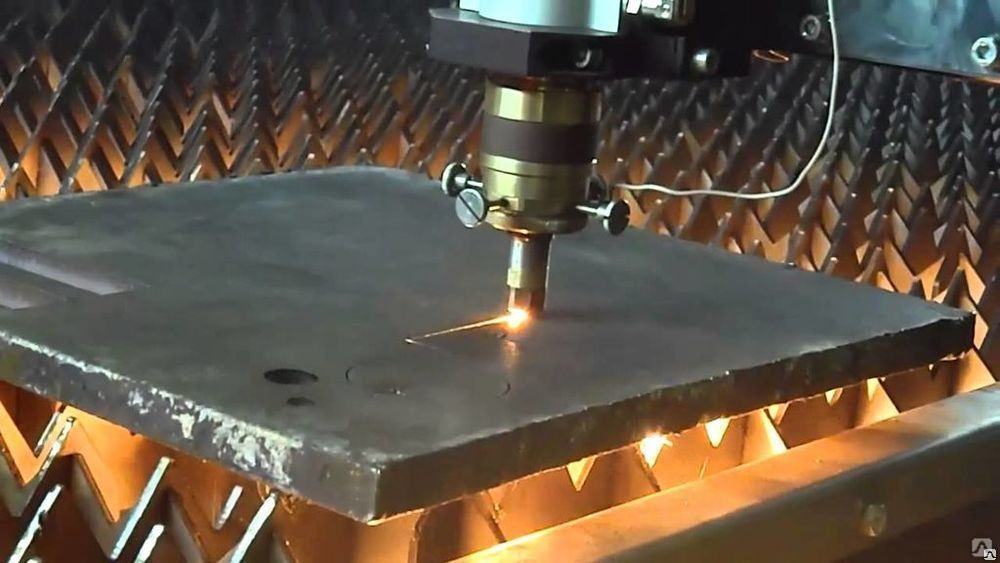

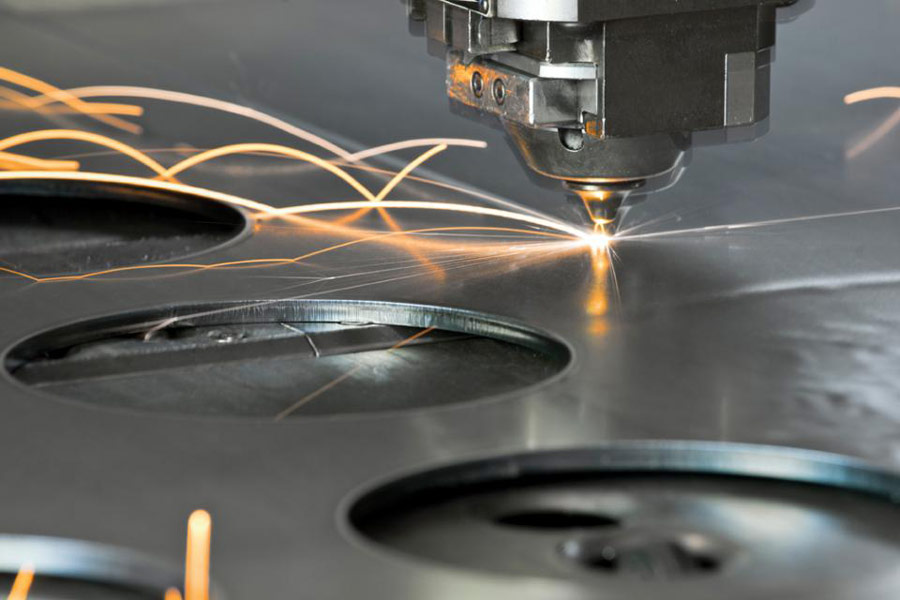

Техническое объяснение процесса лазерной резки.

Лазерная резка — это процесс термического разделения. Лазерный луч попадает на поверхность материала и нагревает ее настолько сильно, что она плавится и полностью испаряется. Собственно, сам процесс резки начинается тогда, когда лазерный луч полностью выжигает материал в одной точке. Лазерная система следует выбранной геометрии и разделяет материал в процессе резки.

Подробнее о технических процессах лазерной резки можно увидеть в нашем видео.

Подробнее о процессе лазерной резки в видео.

Преимущества лазерного станка во время резки

Основные причины для использования лазера для резки:

| Подходящее решение для многих типов материалов | Ни одна другая технология не предоставляет возможность резки такого большого количества органических и неорганических материалов. |

| Отпадает необходимость в последующей обработке | Лазерная резка — это процесс разделения, в ходе которого во многих случаях отпадает необходимость в последующей обработке. С его помощью можно даже запечатывать края текстильных материалов, например, синтетики или ковров, что предотвращает расхождение тканей. В результате, такие виды обработки, как торцевое уплотнение или шлифованиене не нужны. С его помощью можно даже запечатывать края текстильных материалов, например, синтетики или ковров, что предотвращает расхождение тканей. В результате, такие виды обработки, как торцевое уплотнение или шлифованиене не нужны. |

| Высокая аккуратность | Получаемый рез выходит едва больше самого лазерного луча. Благодаря этому можно вырезать очень тонкие геометрические формы. Кроме того, встроенные камеры (JobControl Vision) могут создавать специальные метки и автоматически компенсировать траекторию резки, даже если оригинальный шаблон перекосится, будет развернут или деформирован. |

| Без износа инструмента | Лазерный луч не изнашивается, как например, резцовые головки. Это экономит затраты в ходе эксплуатации. |

Лазерная резка, плазменная резка, механическая резка.

процессы резки в сравнении.

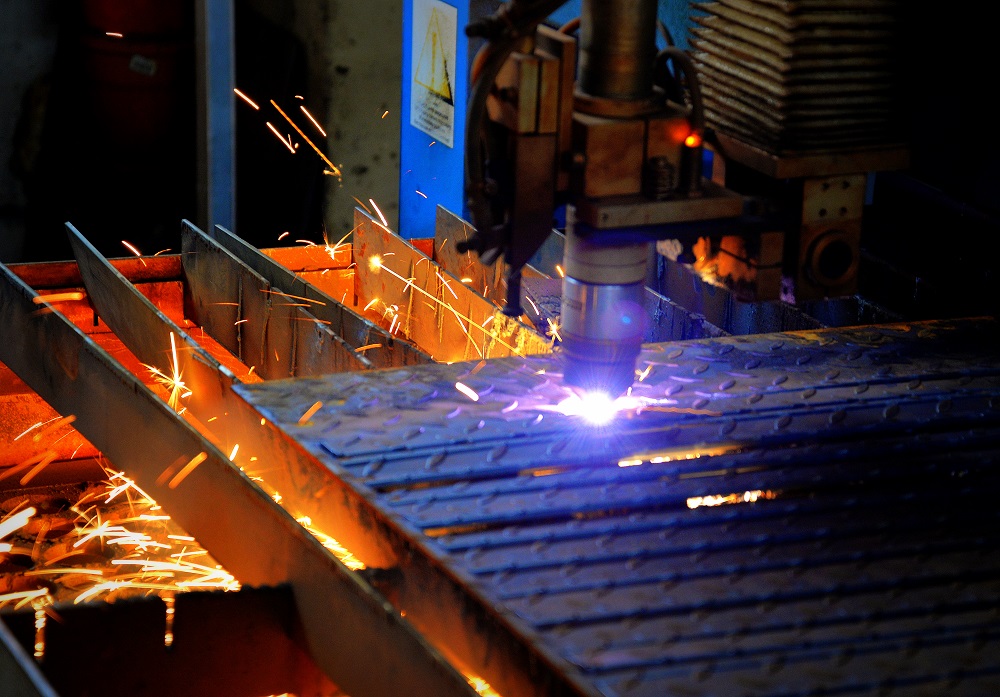

Плазменная резка — это термический процесс резки выплавлением, который часто применяется для резки стали, нержавеющей стали и алюминия. Наиболее упоминаемыми минусами этого метода по сравнению с лазерной резкой являются более низкое качество, более высокое потребление энергии, повышенное пылеобразование и высокий уровень шума. Однако при резке электропроводящих материалов плазменный метод более удобен благодаря своей гибкости.

Наиболее упоминаемыми минусами этого метода по сравнению с лазерной резкой являются более низкое качество, более высокое потребление энергии, повышенное пылеобразование и высокий уровень шума. Однако при резке электропроводящих материалов плазменный метод более удобен благодаря своей гибкости.

В свою очередь, лазерная резка зачастую имеет свои преимущества по сравнению с механическими процессами удаления стружки. Бесконтактная обработка, уменьшенные затраты на наладку, более низкий уровень загрязнения и гибкость в обработке — это только некоторые из плюсов. В зависимости от материала и применения каждый метод обработки, естественно, имеет свои преимущества, например, при одновременной резке различных образцов в одном штабеле.

Какие материалы можно резать при помощи лазерного станка?

Материалы для лазерной резки

Пластик | Разное | Металл | |

|---|---|---|---|

| Акрилонитрилбутадиенстирол (АБС-пластик) | Полиэтиленовый терефталат (ПЭТ) | Дерево | Металлическая фольга толщиной до 0,5 мм |

| Акрил/ПММА | Полиимид (ПИ) | Бумага (белая) | |

| Резина | Полиоксиметилен (ПОМ), напр. , Delrin® , Delrin® | Бумага (цветная) | |

| Полиамид (ПА) | Полипропилен (ПП) | Пищевые продукты | |

| Полибутилентерефталат (ПБТ) | Полифениленсульфид (ПФС) | Кожа | |

| Поликарбонат (ПК) | Полистирен (ПС) | Ткань | |

| Полиэтилен (ПЭ) | Полиуретан (ПУР) | Картон | |

| Полиэфир, полиэстер (ПЭС) | Пена (без ПВХ) | Пробка | |

Рекомендуемые лазерные станки Trotec для лазерной резки

Серия SP

Идеально подходит, чтобы начать бизнес или повысить производительность.

Откройте для себя лазерные резаки

Другие применения лазера: маркировка и гравировка

Лазерные системы Trotec предусмотрены не только для лазерной резки, но и для маркировки и гравировки.

Узнайте больше о методах обработки:

- Лазерная гравировка выполняется следующим образом

- Лазерная маркировка выполняется следующим образом

Так как индивидуальные запросы требуют индивидуальных рекомендаций!

Мы проконсультируем вас бесплатно.

Запросите 30-минутную встречу сейчас.

Связаться с нами

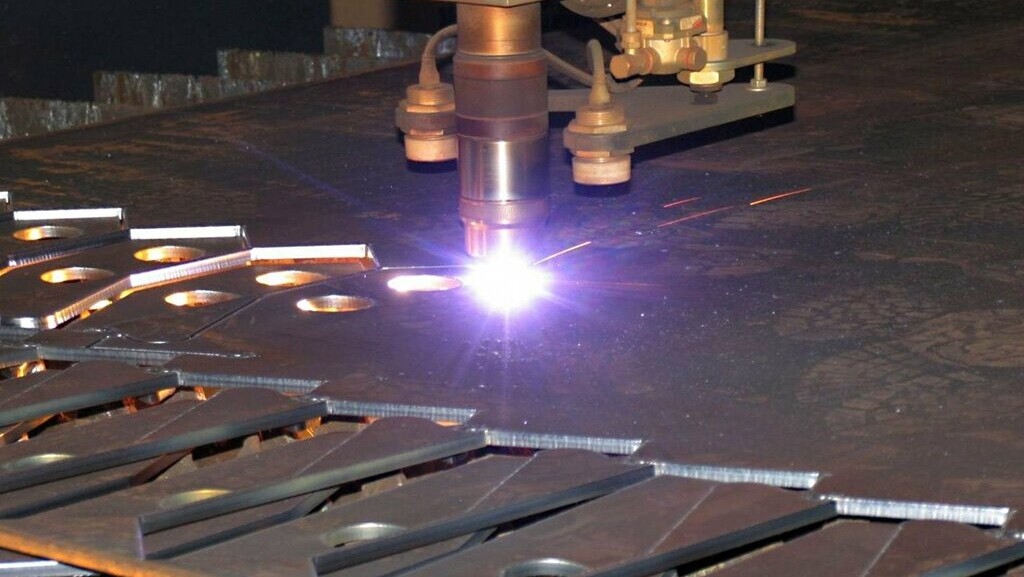

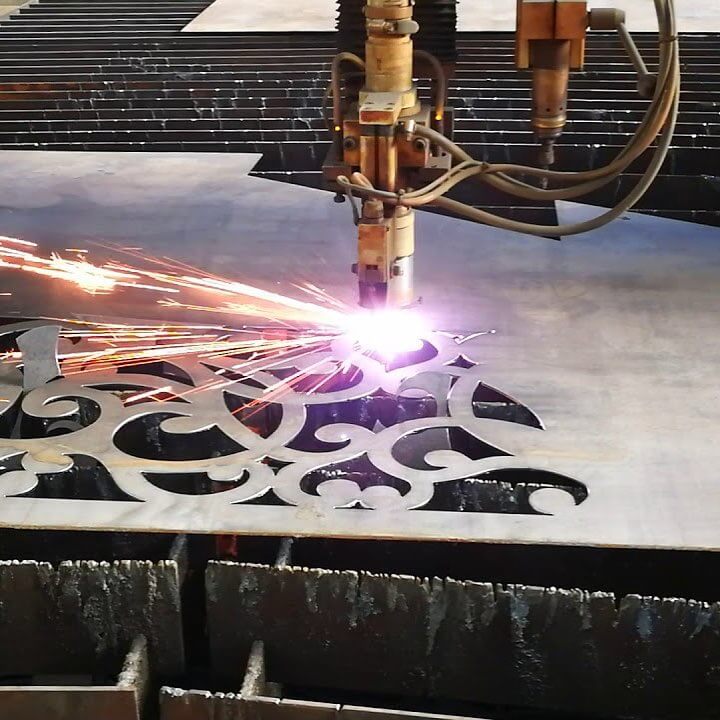

Плазменная резка металла — что это такое, технология, оборудование и услуги в Люберцах

Плазменная резка металла хорошо подходит для разделывания высоколегированных сталей. Такой метод превосходит газовые резаки минимальной зоной прогрева, позволяющей быстро произвести рез, но избежать деформации поверхности от перегрева. В отличие от механических способов реза («болгаркой» или станком), плазмотроны способны выполнять разделывание поверхности по любому рисунку, получая уникальные цельные формы с минимальными отходами материала. Как устроенны и работают подобные аппараты? Какова технология процесса резки?

youtube.com/embed/rn7oLA6cbSU» allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» frameborder=»0″/>

Что такое плазменная резка?

Плазменная резка металла и ее принципы работы основаны на усилении электрической дуги, путем разгона газом под давлением. Это увеличивает температуру режущего элемента в несколько раз, в отличие от пропан-кислородного пламени, что позволяет быстро осуществить рез, не дав высокому коэффициенту теплопроводности материала передать температуру на остальную часть изделия и деформировать конструкцию.

Плазменная резка металла на видео дает общее представление о происходящем процессе. Суть метода следующая:

- Источник тока (питающийся от 220 V для небольших моделей, и 380 V для промышленных установок, рассчитанных на большую толщину металла) выдает требуемое напряжение.

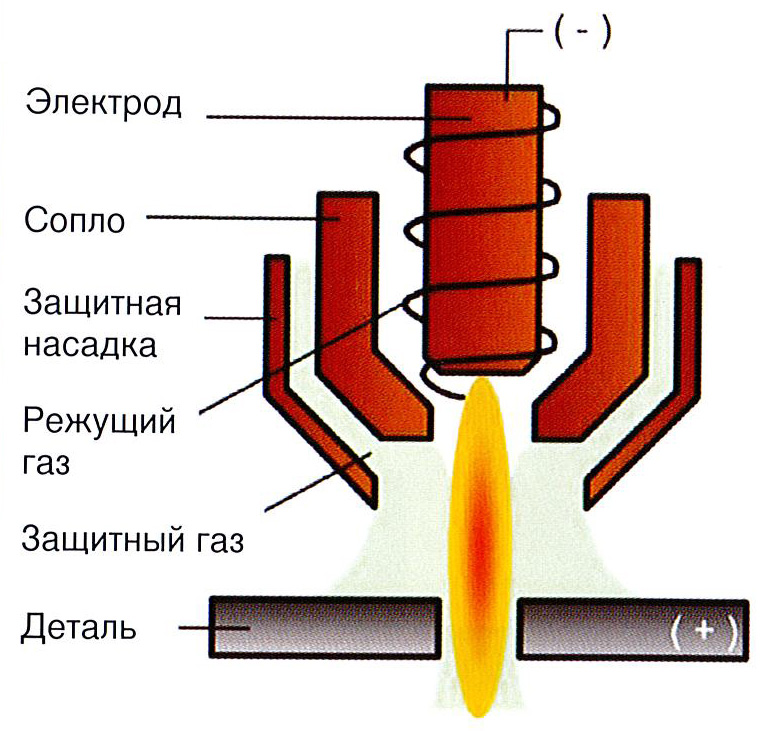

- По кабелям ток передается на плазмотрон (горелку в руках сварщика-резчика). В устройстве находится катод и анод — электроды, между которыми загорается электрическая дуга.

- Компрессор нагнетает поток воздуха, передающегося по шлангам в аппарат. В плазмотроне имеются специальные завихрители, способствующие направлению и закручиванию воздуха. Поток пронизывает электрическую дугу, ионизируя ее и разгоняя температуру во много раз. Получается плазма. Данная дуга называется дежурной, поскольку горит для поддержания работы.

- Во многих случаях используется кабель массы, который подсоединяется к разрезаемому материалу. Поднеся плазмотрон к изделию, дуга замыкается между электродом и поверхностью. Такая дуга называется рабочей. Большая температура и давление воздуха пронизывают требуемое место в изделии, оставляя тонкий рез и небольшие наплывы, легко удаляемые постукиванием. Если контакт с поверхностью теряется, то дуга автоматически продолжает гореть в дежурном режиме. Повторное поднесение к изделию позволяет сразу продолжать резку.

- После окончания работы, кнопка на плазмотроне отпускается, что выключает все виды электрической дуги.

Некоторое время выполняется продувка воздухом системы для удаления мусора и охлаждения электродов.

Некоторое время выполняется продувка воздухом системы для удаления мусора и охлаждения электродов.

Режущий элемент — ионизированная дуга плазмотрона, позволяет не только разделывать материал на части, но и сваривать его обратно. Для этого используют присадочную проволоку, соответствующую по составу для конкретного вида металла, а вместо обычного воздуха подается инертный газ.

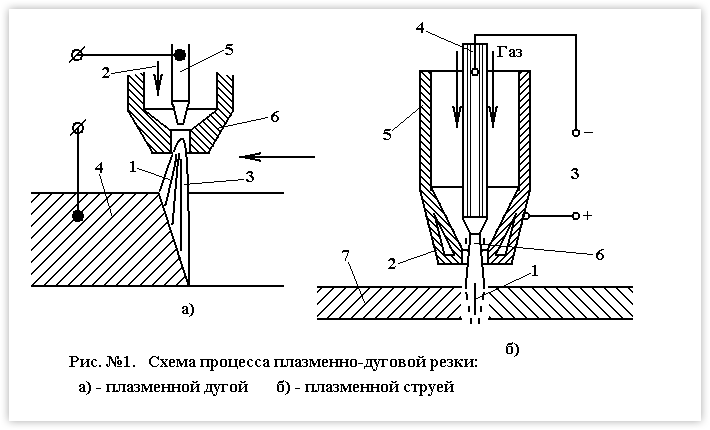

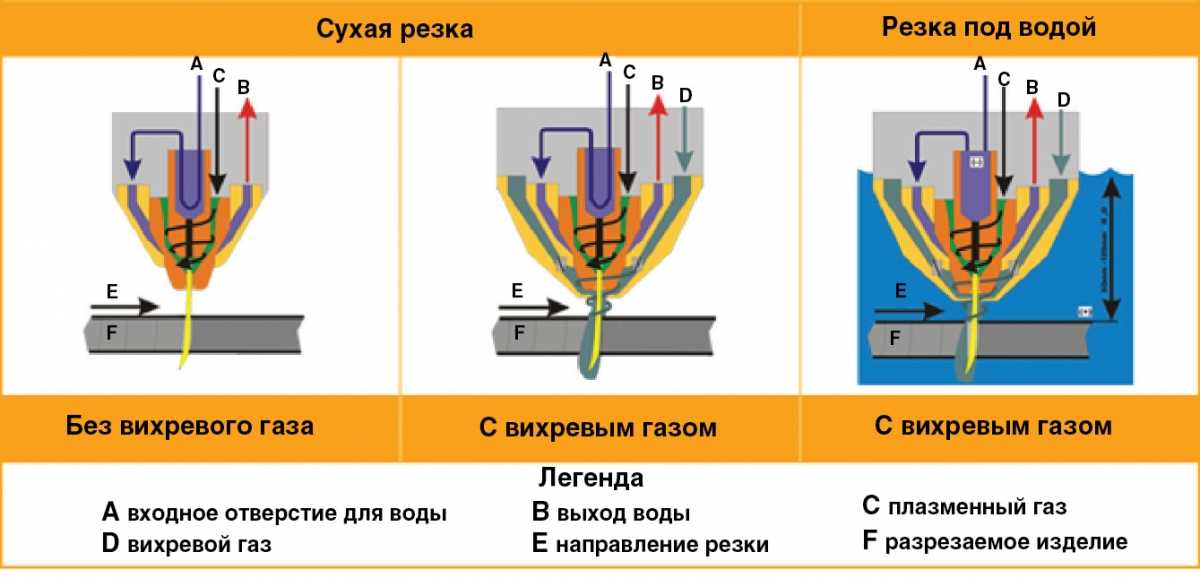

Разновидности плазменной резки и принципов работы

Разделывание металлов ионизированной высокотемпературной дугой имеет несколько модификаций по используемому подходу и предназначению. В одних случаях электрическая цепь, для выполнения реза, должна замкнуться между плазмотроном и изделием. Это подходит для всех видов токопроводящих металлов. От аппарата исходит два провода, один из которых проходит в горелку, а второй крепится к обрабатываемой поверхности.

Второй метод заключается в горении дуги между катодом и анодом, заключенными в сопле плазмотрона, и способности осуществить рез этой же дугой. Данный способ хорошо подходит к материалам неспособным проводить ток. В этом случае от аппарата исходит один кабель ведущий к горелке. Дуга постоянно горит в рабочем состоянии. Все это относится к воздушно-плазменной резке металла.

Но бывают модели плазморезов, где в качестве ионизирующего вещества используется пар от заливаемой жидкости. Такие модели работают без компрессора. В них имеется небольшой резервуар для заливки дистиллированной воды, подающейся на электроды. Испаряясь, создается давление, усиливающее электрическую дугу.

Преимущества плазморезов

Принципы работы плазменной резки, использующей высокотемпературную дугу, позволяют получать ряд преимуществ перед другими видами разделывания металла, а именно:

- Возможность обрабатывать любые виды стали, включая металлы с высоким коэффициентом теплового расширения.

- Разрезание материалов не проводящих электрический ток.

- Высокая скорость проводимых работ.

- Легкая обучаемость рабочему процессу.

- Разнообразные линии реза, включая фигурные формы.

- Высокая точность резки.

- Малая последующая обработка поверхности.

- Меньшее загрязнение окружающей среды.

- Безопасность для сварщика ввиду отсутствия газовых баллонов.

- Мобильность при транспортировке оборудования имеющего малые размеры и вес.

Технология плазменной резки металла

Как работает плазменная резка показано на видео. Посмотрев несколько таких уроков можно приступать к самостоятельным пробам. Процесс осуществляется в следующей последовательности:

- Разрезаемое изделие выставляется так, чтобы под ним был просвет в несколько сантиметров. Для этого используются подкладки под края, или конструкция устанавливается на край стола, чтобы обрабатываемая часть была над полом.

- Разметку линии реза лучше выполнять черным маркером, если работа ведется на нержавеющей стали или алюминии. Когда предстоит разделать «черный» металл, то линию лучше провести тоненьким мелком, который четче виден на темной поверхности.

- Важно убедиться, что шланг от горелки не лежит рядом с местом реза. Сильный перегрев может его испортить. Начинающие сварщики могут из-за волнения это не увидеть и повредить оборудование.

- Надеваются защитные очки. Если работать предстоит долго, то лучше воспользоваться маской, которая закроет не только глаза, но и все лицо от ультрафиолета.

- Если резка будет вестись на подложках выставленных на полу, то следует подложить лист металла, чтобы брызги не испортили покрытие пола.

- Перед началом работы необходимо убедиться, что компрессор набрал достаточное давление, а водяные модели разогрели жидкость до нужной температуры.

- Запуском кнопки зажигается дуга.

- Держать плазмотрон необходимо перпендикулярно разрезаемой поверхности. Допускается небольшой угол отклонения относительно этого положения.

- Начало реза лучше производить с края изделия. Если необходимо начать с середины, то желательно просверлить тоненькое отверстие. Это поможет избежать перегрева и впадины в этом месте.

- При ведении дуги необходимо соблюдать дистанцию к поверхности в 4 мм.

- Для этого важен упор под руки, который осуществляется локтями об стол или об колени.

- При ведении реза важно зрительно удостоверяться в появлении просвета на пройденном участке, иначе придется проводить резку повторно.

- Когда линия разреза заканчивается, необходимо соблюсти предосторожность, чтобы деталь не упала на ноги.

- Отпускание кнопки прекращает горение дуги.

- Молотком отбивается тонкий слой шлака по краям реза. Если есть необходимость, то проводится дополнительная зачистка изделия на наждачном круге.

Используемое оборудование

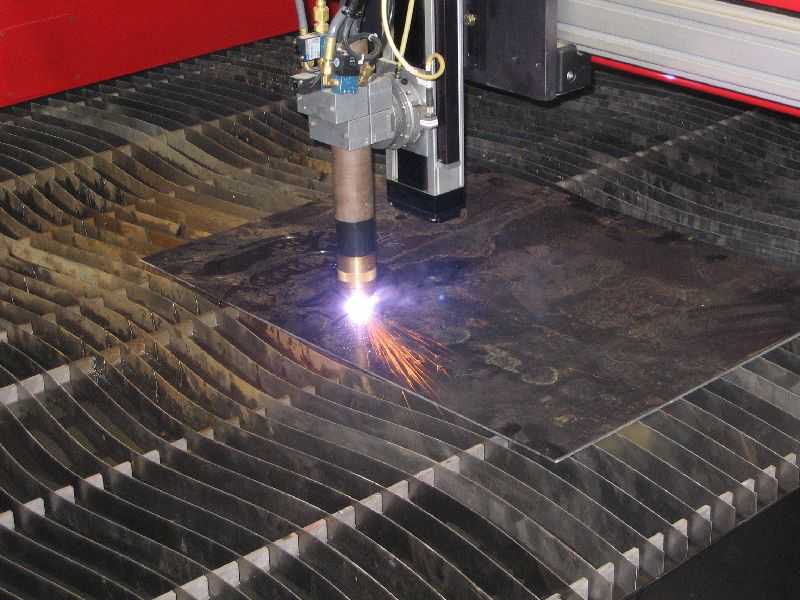

Чтобы осуществлять плазменную резку используются различные аппараты и приспособления. Источник тока может быть небольших размеров, и содержать в себе трансформатор, несколько реле и осциллятор. Маленькие модели очень компактны для переноса и работы на высоте. Они способны разрезать металлы до 12 мм толщиной, чего достаточно для большинства видов работ на производстве и дома. Крупные аппараты имеют похожую схему устройства, но обладают более мощными параметрами за счет использования материалов большего сечения, и повышенными входящими значениями напряжения. Такие модели перевозятся на тележках, а работа с изделиями ведется плазмотроном, крепящимся к кронштейну. Им можно резать материалы толщиной до 100 мм.

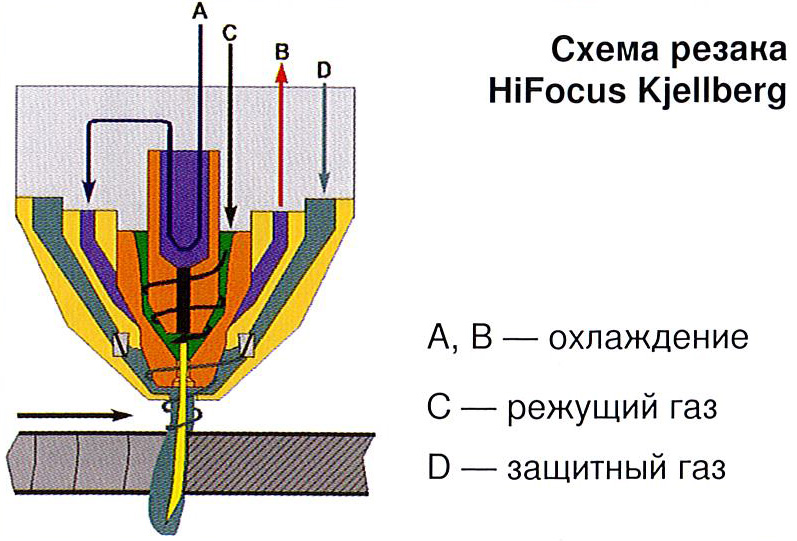

Плазмотроны как больших, так и малых аппаратов устроены одинаково, но отличаются по размерам. У всех есть рукоятка и кнопка пуска. В каждом имеется электрод стержневой (катод) и внутреннее сопло (анод), между которыми горит дуга. Завихритель потоков направляет воздух и разгоняет температуру. Изолятор защищает внешние части от перегрева и преждевременного контакта электродов. Наружные сопла устанавливаются в зависимости от разрезаемой толщины. Наконечники закрывают сопло от брызг расплавленного металла. На конец плазмотрона могут одеваться различные насадки, помогающие сохранять дистанцию во время работы и убирающие нагар с фасок. Компрессор подает воздух через шланг, а его выход регулируется клапаном.

Завихритель потоков направляет воздух и разгоняет температуру. Изолятор защищает внешние части от перегрева и преждевременного контакта электродов. Наружные сопла устанавливаются в зависимости от разрезаемой толщины. Наконечники закрывают сопло от брызг расплавленного металла. На конец плазмотрона могут одеваться различные насадки, помогающие сохранять дистанцию во время работы и убирающие нагар с фасок. Компрессор подает воздух через шланг, а его выход регулируется клапаном.

Изобретение плазменной резки позволило ускорить работу со многими легированными сталями, а точность линии реза и возможность производить изогнутые фигуры, помогают получать разнообразные изделия для производственных процессов. Понимание функционирования аппарата и сути выполняемой им работы поможет быстро освоить это полезное изобретение.

Обучение работе оператора плазменного станка. Проводим бесплатно

Кто может работать на станке плазменной резки?

Преимуществом данного оборудования является несложность в управлении и в работе на нём. Несмотря на то, что такие машины состоят не только из механической, но и из электронной части (плюс дополнительно компьютеризированы), работать на станке плазменной резки сможет каждый человек, знакомый с обычным персональным компьютером.

Несмотря на то, что такие машины состоят не только из механической, но и из электронной части (плюс дополнительно компьютеризированы), работать на станке плазменной резки сможет каждый человек, знакомый с обычным персональным компьютером.

Чтобы стать оператором машин термической резки, купленных в , достаточно быть обычным пользователем ПК.

Среднестатистическому рабочему понадобится всего несколько дней, чтобы полностью узнать и освоить все технические моменты, связанные с работой на таком «умном» оборудовании. Причём оператору станка плазменной резки с ЧПУ не нужно посещать дорогостоящие курсы в других (или своём) городах – наше обучение абсолютно бесплатно!

Главная > Статьи > Как безопасно работать с оборудованием плазменной резки

Пятница, 29 Апрель, 2016

Правила безопасной работы с оборудованием плазменной резки – вопрос сохранения здоровья и жизни человека. Подобное оборудование несет в себе большие опасности при неправильной эксплуатации. Требования безопасности, прописанные в технических документах, являются не набором бессмысленных правил, а грамотным наставлением. Их соблюдение сведет к минимуму возможность несчастных случаев. Требования безопасности для ручной резки плазмой и резке на станках с ЧПУ имеют свои отличия.

Требования безопасности, прописанные в технических документах, являются не набором бессмысленных правил, а грамотным наставлением. Их соблюдение сведет к минимуму возможность несчастных случаев. Требования безопасности для ручной резки плазмой и резке на станках с ЧПУ имеют свои отличия.

Ручная работа с оборудованием плазменной резки

Возможные поражающие факторы:

- Соприкосновение человека с элементом в электрической цепи, приводящее к поражению высоким напряжением.

- Электрическая плазменная дуга может поразить лучами глаза или открытую поверхность кожи.

- Опасность возникновения пожара из-за нагревания металла или спекания шлака.

- Отравление вредными промышленными газами, которые выделяются в воздух при сварке, загрязнение помещения.

- Кожные ожоги из-за соприкосновения с нагретыми металлическими поверхностями, каплями металла.

- Взрыв газовых баллонов из-за нарушения правил эксплуатации или взрыв легковоспламеняющихся жидкостей вблизи места проведения плазменной резки.

- Травмы, полученные при подготовке конструкций и оборудования для резки металла.

По статистике, большая часть несчастных случаев при плазменной резке происходит именно во время подготовки конструкций для резки. Часты случаи переломов, ушибов, растяжений и порезов из-за столкновений с металлическими конструкциями и их острыми краями. Также нередко нарушение правил безопасности при работе с оборудованием плазменной резки ведет к обычному поражению током высокого напряжения.

Техника безопасности при плазменной резке на станках с ЧПУ

- Плазменный станок необходимо правильно заземлить (требуется отдельное заземление). Напряжение в сети для запуска не должно превышать 10 кВ.

- Установка станка с ЧПУ допустима в отдельном помещении или в специальном месте рабочего цеха с постоянной вентиляцией. Работник станка обязан быть в защитной спецодежде, которая защищает от высоких температур, воздействия яркого света и возможных брызг расплавленного металла.

- Оператор станка должен быть хорошо знаком с технической документацией станка плазменной резки и пройти соответствующие курсы подготовки, иметь общее представление о принципах работы.

- Не допускается вблизи станка ставить взрывчатые и легковоспламеняющиеся вещества и жидкости.

- Ремонт станка может производить только человек со специальным допуском, в противном случае следует обращаться к производителю оборудования.

- Рабочее место, где установлен плазменный станок, необходимо оснастить современными средствами пожаротушения.

- Во время работы станка от него категорически запрещается отлучаться дежурному оператору.

- Управлять станком могут лица не моложе 18 лет, знакомые с техникой безопасности и принципами работы.

- Работник плазменного станка с ЧПУ должен знать точное расположение щита высокого напряжения и вентиля, регулирующего подачу сжатого воздуха. Он обязан не допускать к станку лиц, непосредственно не участвующих в процессе производственного цикла.

- Категорически запрещена резка конструкций под давлением или подключенных к сети электрического питания.

- Работа на неисправном оборудовании категорически запрещена. Если неисправность обнаружилась, следует немедленно отсоединить станок от электрического питания.

- Перед началом работы следует проверить давление на подаче газа и сжатого воздуха. Не допускается превышение максимально разрешенных значений.

- Окончание производственных работ на станке требует отключения его от системы питания, перекрытия вентиля подачи сжатого воздуха и очистки рабочей поверхности от отходов производства.

Важный элемент безопасной эксплуатации станков плазменной резки – его правильная установка. Со стороны пульта оставляется 1,5 – 2 метра для установки дополнительного оборудования (осушители, плазмогенераторы, панели управления). С передней части станка оставляют 4 – 6 метров для безопасной укладки листового металла. Задняя часть оснащается системой отвода производственных газов и дыма, она требует не менее метра свободной площади. Чем больше свободной площади вокруг станка, тем более безопасной будет его эксплуатация.

Чем больше свободной площади вокруг станка, тем более безопасной будет его эксплуатация.

Что освоит потенциальный оператор машины плазменной резки?

За время обучения будущий оператор выяснит, как производится:

- загрузка рабочих чертежей в русифицированную программу раскроя Sheet Cam;

- раскладка чертежей деталей на листе в программе Sheet Cam;

- подбор и регулировка скоростей резания для заготовок различных форм на листах с определенной толщиной;

- регулировка силы тока на плазменном источнике при заданных скоростях резания и толщинах листового металла;

- экспорт полученной программы резания в управляющую программу устройства плазменной резки и запуск процесса нарезания заготовок;

- порезка (даже без созданной заранее программы) срочно понадобившихся предприятию деталей.

Бесплатное обучение вашего персонала

Наши специалисты бесплатно обучат всему, что знают сами, будущих операторов машин плазменной резки в течении 1 дня, на месте установки оборудования. При чём не только рабочих, но и мастеров, технологов и т.д. – людей, причастных к выпуску заготовок на этом станке.

При чём не только рабочих, но и мастеров, технологов и т.д. – людей, причастных к выпуску заготовок на этом станке.

Если покупатель изъявит желание обучиться работе на установке плазменной резки с ЧПУ в стенах нашего предприятия, комплексное обучение может длиться чуть дольше – от 1 до 3 дней. Но и в этом случае это будет бесплатно.

В дальнейшем мы открыты для любых профессиональных консультаций. Связавшись с нами любым удобным способом, вы получите исчерпывающие ответы на любые возникшие вопросы по поводу работы на машине плазменной резки металла, приобретенной в нашей компании.

В комплект поставки данного оборудования входит «Руководство по эксплуатации», где подробнейшим образом описан порядок действий по работе на этом станке. Такая брошюра станет дополнительной консультативной помощью в работе оператора на установке плазменной резки, выпущенной .

Как работает плазменная резка? Преимущества и недостатки

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Воздух

Основными составляющими воздуха являются азот (78,18%) и кислород (20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими. Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры.

Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры.

Кислород

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Аргон

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

Водород

По сравнению с аргоном, водород имеет очень маленькую атомную массу и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию, а также достаточное количество тепловой энергии разрезаемому материалу.

Азот

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом. Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Руководство по безопасности при плазменной резке

12 января

12. 01.2021

01.2021

В 1960-х годах на сцене появилась новая инновационная форма сварки: системы плазменной резки. Компания Thermal Dynamics продала Ryerson Steel свою первую систему для обработки нержавеющей стали. Сразу же были признаны его преимущества: как более чистый и более точный срез. Когда-то плазменные резаки были просто промышленным инструментом, теперь они чрезвычайно доступны по цене и используются как профессиональными металлургами, так и любителями.

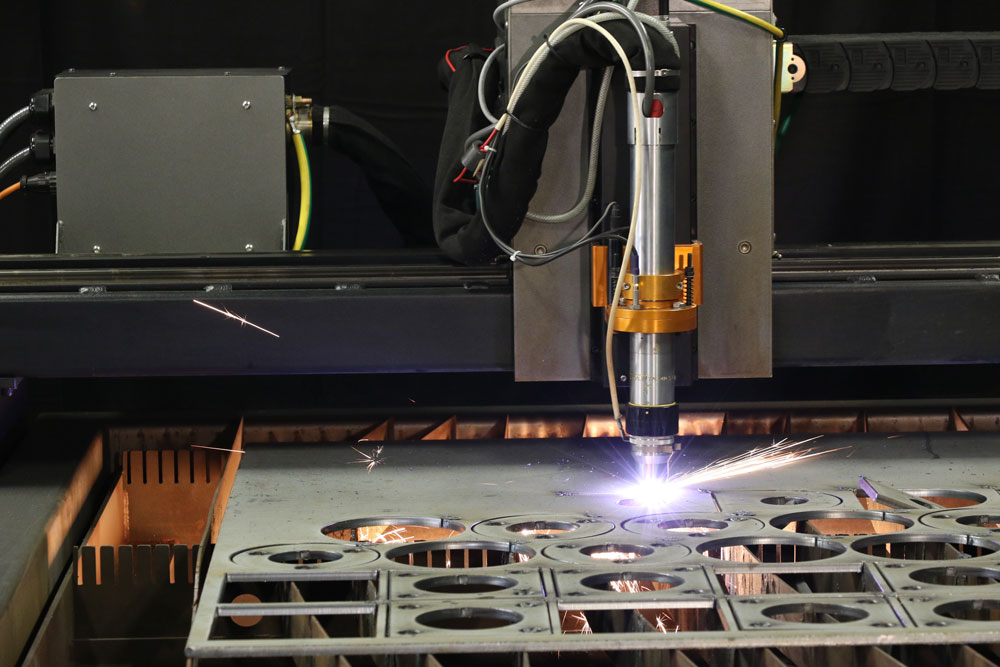

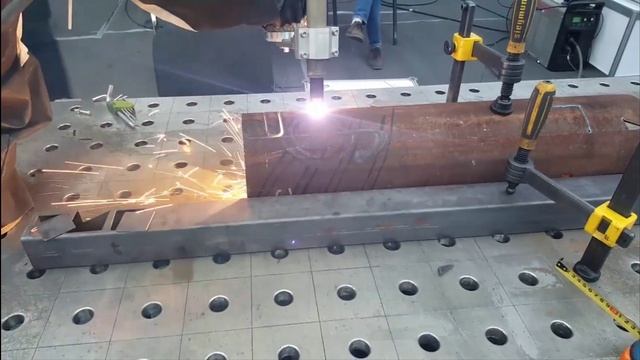

Стол для плазменной резки с ЧПУ

Что такое плазменная резка? Ну, не многие из нас имеют обширные знания в области физики, поэтому процесс сначала может показаться сложным. Однако ниже мы расскажем, как это работает. Самый простой способ представить это — представить себе перегретый, электрически ионизированный газ, плавящий металл.

В этой статье рассказывается, как работает плазменная резка, дается обзор мер предосторожности, которые необходимо соблюдать при использовании плазменной резки, и предлагаются лучшие способы защиты глаз при работе с ней.

Происхождение плазмы

Традиционный атом газа содержит равное количество положительных ионов и положительных электронов. Плазма создается, когда тепло заставляет многие атомы терять свои электроны. Поток плазмы от плазменного резака подобен факелу, где плазма течет через небольшое отверстие на конце.

Как работает плазменная резка?

Плазменная резка — это процесс, который прорезает электропроводящие материалы с помощью сильной струи горячей плазмы. Другими словами, он использует основные принципы физики для резки металла, такого как сталь, нержавеющая сталь, алюминий, латунь и медь.

Процесс требует сжатого воздуха и электричества, которые при объединении образуют плазмообразующий газ.

Использование в различных отраслях промышленности

Вы найдете процесс плазменной резки, используемый во многих отраслях промышленности, от создания нестандартных произведений искусства и вывесок до резки алюминия и производства готовых деталей. При ремонте автомобилей регулярно используется плазменная резка, поскольку для различных типов транспортных средств необходимы нестандартные детали. Однако во многих отраслях промышленности используется эта форма сварки.

При ремонте автомобилей регулярно используется плазменная резка, поскольку для различных типов транспортных средств необходимы нестандартные детали. Однако во многих отраслях промышленности используется эта форма сварки.

Примеры металлических деталей, изготовленных методом плазменной резки

В каждой отрасли используются как ручные, так и механизированные плазменные резаки. Используемое оборудование зависит от того, что необходимо разрезать, и от требуемой мобильности. Например, строительные работы выполняются удаленно, а не в стационарном здании, а значит, полностью с собой на строительную площадку брать моторезчики нельзя.

Ручная плазменная резка по сравнению с механизированной плазменной резкой Некоторые из преимуществ использования плазменного резака для вашей работы:

1. Экономия времени и денег

Экономия времени и денег

Поскольку наем подрядчика стоит денег в зависимости от количества времени, которое они тратят на проект, плазменный резак может резать время работы в два раза, тем самым экономя деньги в долгосрочной перспективе.

2. Точность

Плазменная резка управляется компьютером, что означает, что каждый раз достигается робототехническая точность без человеческих ошибок.

3. Универсальность

Плазменные резаки могут резать широкий спектр металлов различной толщины. И он режет каждый раз с неизменной точностью и скоростью.

4. Меры безопасности

Плазменные резаки можно использовать под водой, что означает, что при использовании этого метода рабочие подвергаются более низкому уровню тепла и шума.

5. Быстрая доставка

Поскольку производитель экономит время, используя плазменную резку, материалы доставляются на строительную площадку быстрее и с меньшей вероятностью задержки.

Имейте в виду, что райского сада не существует, и всегда есть недостатки у продуктов и процессов. Одним из недостатков этого процесса резки является высокое энергопотребление.

Опасности

Как и большинство инструментов на стройплощадке, работа с плазменным резаком сопряжена с определенными опасностями. Шум, качество воздуха и поражение электрическим током — три самых опасных риска при работе с плазменным резаком. Каждый из этих рисков может привести к долгосрочным последствиям для здоровья.

Искры, пламя и тепловые опасности — вот некоторые из опасностей, которые MCR Safety непосредственно устраняет с помощью средств индивидуальной защиты (СИЗ). В процессе резки металла образуются искры и выделяется тепло. Если ваша кожа подвергается этой опасности, вы можете быстро обжечься. Кроме того, небольшая искра может попасть на вашу одежду и вызвать серьезные ожоги и травмы.

Прежде чем мы расскажем о безопасности и средствах индивидуальной защиты, важно отметить, что работники плазменной резки также сталкиваются с травмами от повторяющихся движений. Развитие технологий плазменной резки привело к созданию резаков, которые можно использовать в течение более длительного периода времени. Это означает, что сварщик может выполнять больше работы с меньшим количеством перерывов, что приводит к травмам от повторяющихся движений при длительной работе.

Развитие технологий плазменной резки привело к созданию резаков, которые можно использовать в течение более длительного периода времени. Это означает, что сварщик может выполнять больше работы с меньшим количеством перерывов, что приводит к травмам от повторяющихся движений при длительной работе.

Защитное снаряжение

Плазменные резаки требуют обращения и использования с особой осторожностью. Некоторые основные меры предосторожности, которые вы должны всегда учитывать:

- Держите расстояние между рабочей зоной и зоной резки.

- Всегда держите под рукой огнетушитель.

- Не используйте плазменный резак без соответствующего обучения у профессионала.

Хотя эти три меры могут помочь защитить рабочих во многих ситуациях, всегда следует носить надлежащее защитное оборудование при использовании плазменного резака. Это защитное оборудование включает в себя:

- Огнестойкие (FR) Балаклавы

В этих головных уборах используются уникальные огнестойкие материалы, устойчивые к воспламенению от искр и пламени, защищающие волосы владельца от возгорания. У нас есть два разных варианта: BLCVCX изготовлен из Carbon X®, а BLCVTCN изготовлен из Westex®.

У нас есть два разных варианта: BLCVCX изготовлен из Carbon X®, а BLCVTCN изготовлен из Westex®.

BLCVCX и BLCVTCN

30070 Защитные очки для резки и Маски для лица

Это оборудование защитит вашу голову, глаза и лицо от искр, осколков, радиации и яркого света. Защитные очки жизненно важны и будут обсуждаться более подробно позже.

MP1150

2. Перчатки

, независимо от используемых сварных процессов, сварные перемешивания помогают сохранить ваши руки от нагрева, и сгорев.

4955H – Стойкая к порезам сварочная перчатка

3. Негорючая и термостойкая одежда

Этот тип одежды, такой как кожаный фартук и куртка, а также огнестойкие рабочие рубашки, защитит кожу от горячего шлака, искр или другого мусора, который может вызвать серьезные ожоги.

38136 МВт и 38030 МВт

Запатентованная огнестойкая технология Summit Breeze® с тройной вентиляцией

Компания MCR Safety предлагает единственную огнестойкую рабочую рубашку с тройной вентиляцией. Это лучший выбор для сварщиков, которые хотят чувствовать себя комфортно и прохладно. Мы более подробно расскажем об этих рубашках в нашей статье Рубашки для сварщиков.

Как мы упоминали выше, опасность шума и средства защиты органов слуха представляют собой опасности, с которыми сталкиваются плазменные резаки. Ношение средств защиты слуха поможет работникам избежать повреждения слуха и необратимой потери слуха, а маска-респиратор защищает от паров и оксидов, возникающих в результате плазменной резки. Хотя компания MCR Safety не предлагает средства индивидуальной защиты ни одного из этих типов, мы можем связать вас с местной компанией, которая их продает. Все, что вам нужно сделать, это оставить нам свою информацию ниже, и кто-то свяжется с вами. У нас есть отношения с более чем 700 дистрибьюторами по всей стране, и они могут связаться с вами по поводу любых СИЗ, которые вам нужны.

У нас есть отношения с более чем 700 дистрибьюторами по всей стране, и они могут связаться с вами по поводу любых СИЗ, которые вам нужны.

Соблюдение трех общих указаний по технике безопасности, упомянутых выше, и использование защитного снаряжения обеспечивает более безопасную рабочую среду, особенно при использовании плазменной резки, позволяя вам оставаться в целости и наслаждаться всеми жизненными возможностями.

Плазменная защита для глаз

Мы уже говорили о защите глаз. Тем не менее, мы собираемся углубиться в эту область, так как существуют некоторые неправильные представления о том, какая защита очков является подходящей. А поскольку более 10 % всех травм глаз являются результатом сварочных работ, стоит уделить некоторое время обсуждению.

При использовании плазменного резака ваши глаза особенно уязвимы для травм по нескольким причинам. Во-первых, они подвергаются риску из-за летящих обломков или искр, как упоминалось выше. Как отмечает Бюро статистики труда (BLS), разлетающиеся частицы металла всегда беспокоят тех, кто работает с машинами. Однако глаза рабочих также находятся в опасности из-за научных данных, лежащих в основе самих плазменных резаков.

Как отмечает Бюро статистики труда (BLS), разлетающиеся частицы металла всегда беспокоят тех, кто работает с машинами. Однако глаза рабочих также находятся в опасности из-за научных данных, лежащих в основе самих плазменных резаков.

Как и любая электрическая дуга, плазменный резак испускает электромагнитное излучение, простирающееся от видимого инфракрасного света до невидимого ультрафиолетового диапазона. Из-за такой интенсивности света ваши глаза подвержены риску серьезного повреждения глаз, включая необратимую слепоту.

Лампа для плазменной резки

Из-за этих значительных рисков OSHA соблюдает особые предписания по ношению средств защиты глаз в зависимости от выполняемой работы. Поскольку стандарты для защитных очков постоянно обновляются, средства защиты глаз теперь должны иметь фильтрующие линзы с номером затемнения, обеспечивающим соответствующую защиту от светового излучения. Маркировка «W» обозначает номер затемнения сварочного светофильтра. W2.0, W3.0 и W5.0 — это отдельные уровни фильтра, где каждое большее число указывает на более темный фильтр, обеспечивающий повышенную защиту.

W2.0, W3.0 и W5.0 — это отдельные уровни фильтра, где каждое большее число указывает на более темный фильтр, обеспечивающий повышенную защиту.

Ниже приведены рекомендуемые OSHA требования к защите в зависимости от того, выполняете ли вы плазменно-дуговую сварку или плазменно-дуговую резку:

| Процесс | Ток дуги (Ампер) | Минимальный защитный оттенок | Рекомендуемый номер оттенка |

|---|---|---|---|

| Плазменная дуговая сварка | Менее 20 20 -100 100-400 400-800 | 6 8 10 11 | от 6 до 8 10 12 14 |

| Плазменная дуговая резка | Менее 20 20-40 40-60 60-80 80-300 300-400 400-800 | 4 5 6 8 8 9 10 | 4 5 6 8 9 12 14 |

Когда вы смотрите на приведенную выше таблицу, вы, вероятно, бросаетесь в глаза: для плазменной сварки требуется как минимум уровень защиты 6. И, для действительно проницательных пользователей СИЗ, вы, вероятно, знаете, что не существует защитных очков, обеспечивающих затемнение 6 для плазменной дуговой сварки. Вы должны носить сварочную маску для всех операций плазменной дуговой сварки. Стандартные защитные очки с фильтром 4-5 можно использовать только при резке с током менее 20 ампер.

И, для действительно проницательных пользователей СИЗ, вы, вероятно, знаете, что не существует защитных очков, обеспечивающих затемнение 6 для плазменной дуговой сварки. Вы должны носить сварочную маску для всех операций плазменной дуговой сварки. Стандартные защитные очки с фильтром 4-5 можно использовать только при резке с током менее 20 ампер.

Защитные очки MCR для резки и сварки

Если вам нужна защита для глаз при резке, рекомендуем ознакомиться с нашим каталогом средств защиты глаз. Нажмите на наш каталог очков , чтобы увидеть все защитные очки, которые мы предлагаем, с затемнением 5.0.

Наши очки Memphis серии 5.0 с затемнением (показаны выше) соответствуют требованиям фильтра Z49 для плазменной резки. Эти стильные солнцезащитные очки имеют закругленную линзу, которая не загораживает обзор.

Наши новые очки для плазменной резки Memphis

Очки Memphis также имеют мягкую, гибкую дужку TPR и носоупор для обеспечения вашего комфорта. И, наконец, что не менее важно, они включают в себя шнур для очков, чтобы очки всегда были рядом.

И, наконец, что не менее важно, они включают в себя шнур для очков, чтобы очки всегда были рядом.

Общие вопросы

Что может резать плазменный резак?

- Типичными материалами для плазменной резки являются сталь, нержавеющая сталь, алюминий, латунь и медь.

Можно ли резать алюминий плазменным резаком?

- Плазменная резка подходит практически для любого типа токопроводящего металла, включая алюминий.

Будет ли плазменный резак резать нержавеющую сталь?

- Да, поскольку плазменная резка не зависит от кислородного топлива, она используется для резки стали и нержавеющей стали.

Какой уровень затемнения необходим для плазменной резки?

- В соответствии с обновленным стандартом ANSI Z87.1 выбор затемнения линзы фильтра зависит от процесса сварки: ток дуги, размер электрода и толщина листа.

Пользователям следует обратиться к таблице в ANSI Z490.1:2012, в которой выделен соответствующий оттенок фильтра для различных задач. Мы также предоставили справочную таблицу выше.

Пользователям следует обратиться к таблице в ANSI Z490.1:2012, в которой выделен соответствующий оттенок фильтра для различных задач. Мы также предоставили справочную таблицу выше.

Какие средства защиты глаз необходимы для плазменной резки?

- Очень важно выбрать подходящий оттенок фильтра. Затем пользователи могут выбрать дополнительные функции, которые они предпочитают в защитных очках, например, наш новый дизайн с запахом, который можно найти в очках серии Memphis.

Дополнительные ресурсы

Мы собрали некоторые из наших любимых сообщений в блогах и страниц ресурсов по сварке, чтобы помочь вам оставаться в безопасности при использовании плазменного резака или любого другого типа сварочного оборудования:

- Welding Protection

- Защита очков для сварщиков

- Направляющая для сварки

- Сварка в нефтегазовой отрасли

- Важность травм глаз и сварки

Мы знаем, насколько важны СИЗ на работе, и мы хотим, чтобы вы были вооружены всеми знаниями, необходимыми для принятия оптимальных решений о покупке.

Безопасность MCR Защищает!

MCR Safety производит кожаные рабочие перчатки, включая варианты для сварки, с 70-х годов. Наш полный ассортимент продукции для сварщиков состоит из кожаных перчаток, кожаной одежды, огнестойкой одежды, светоотражающих жилетов и защитных очков для резки. У нас есть сварщики!

Запросить цену

Мы приветствуем любые комментарии, отзывы или предложения о том, как мы можем наилучшим образом защитить людей на работе.

За более чем 45 лет компания MCR Safety зарекомендовала себя как мировой лидер в производстве перчаток, очков и одежды. Будь то цех, нефтяная вышка или строительная площадка, мы предлагаем решения для устранения опасностей на рабочем месте. Все это является частью нашего обязательства защищать людей.

Независимо от вашей отрасли, у нас есть средства индивидуальной защиты, которые вам нужны.

Узнайте больше о безопасности MCR, посмотрев наше последнее видео. Для получения дополнительной информации просмотрите наш веб-сайт, запросите каталог, найдите дистрибьютора или позвоните нам по телефону 800-955-6887.

Для получения дополнительной информации просмотрите наш веб-сайт, запросите каталог, найдите дистрибьютора или позвоните нам по телефону 800-955-6887.

Об авторе

Энтони Уэбб

«Маркетинг-аналитик»

Энтони работает в MCR Safety более десяти лет, занимая различные должности: продажи, закупки, разработка новых продуктов, обучение и маркетинг.

Сертификат QSSP / 30 часов Сертификат OSHA.

Как мы должны называть вас?

На кого ты работаешь?

Какой у тебя номер телефона?

Какой у тебя адрес электронной почты?

Вопросы/комментарии

Отправляя эту форму, я разрешаю MCR Safety связываться со мной в деловых и маркетинговых целях по телефону и/или электронной почте, которые я предоставил физическим и/или автоматическим способом. Я понимаю, что у меня есть возможность отказаться в любое время. Посетите веб-сайт www.mcrsafety.com/privacy, чтобы ознакомиться с политикой конфиденциальности MCR Safety.

Я понимаю, что у меня есть возможность отказаться в любое время. Посетите веб-сайт www.mcrsafety.com/privacy, чтобы ознакомиться с политикой конфиденциальности MCR Safety.

Как выбрать плазменный резак — Baker’s Gas & Welding Supplies, Inc.

Плазменный резак режет металл, пропуская воздух или инертный газ через плазменную горелку с искрением. электрическая дуга, а затем проталкивание плазмы через наконечник горелки для резки металла. Дуга плазменной резки может достигать температуры 45 000 градусов по Фаренгейту и обеспечивает один из самых быстрых способов резки металла.

Плазменные резаки имеют переключатель включения/выключения и настройку силы тока, которая определяет, сколько энергии необходимо для резки. При условии, что мощность плазменного резака достаточна для разрезания металлической заготовки, плазма часто является очень безопасным, эффективным и чистым способом резки металла.

Хотя многие упоминают о преимуществах плазменной резки по сравнению с газокислородной резкой, плазменная резка требует значительных предварительных инвестиций. Хотя плазменный резак, безусловно, окупится в долгосрочной перспективе благодаря своей скорости и низким эксплуатационным расходам, если вам нужно резать много металла, выбор правильного плазменного резака для нужд вашего бизнеса или домашней мастерской может быть сложной задачей.

Хотя плазменный резак, безусловно, окупится в долгосрочной перспективе благодаря своей скорости и низким эксплуатационным расходам, если вам нужно резать много металла, выбор правильного плазменного резака для нужд вашего бизнеса или домашней мастерской может быть сложной задачей.

В следующем руководстве представлены некоторые основные факторы, которые необходимо учитывать при покупке плазменного резака, а также несколько полезных ссылок на веб-сайт Baker, где вы можете узнать больше о плазменных резаках и связанных с ними продуктах.

Подберите плазменный резак для своей работы

Как и при покупке сварочного аппарата, тип плазменного резака, который вы выберете, будет определяться видом выполняемой вами работы. В отличие от газокислородной резки, плазменная резка способна резать практически любой металл. Поэтому при выборе плазменного резака основное внимание уделяется толщине и количеству металла, который вы планируете резать. Ниже приведены некоторые ключевые вопросы, которые следует задать, пытаясь подобрать плазменный резак для своей работы:

- Вы режете толстый металл?

- Как часто вы будете использовать свой плазменный резак?

- Вам нужен переносной блок?

- Готовы ли вы адаптировать розетки для вашего резака?

- У вас есть генератор, который вы планируете использовать с плазменным резаком?

- Будет ли ваш электрический ток колебаться?

Когда вы просматриваете варианты плазменного резака, эти вопросы сужают ваш выбор. Хотя определенные устройства будут выделяться для ваших конкретных потребностей, вполне вероятно, что выбор между брендами будет сводиться к тому, к чему вы привыкли или что вам рекомендуют. Основное различие между брендами заключается в том, что стандартная функция одного производителя может быть дополнительной на машине другого бренда.

Хотя определенные устройства будут выделяться для ваших конкретных потребностей, вполне вероятно, что выбор между брендами будет сводиться к тому, к чему вы привыкли или что вам рекомендуют. Основное различие между брендами заключается в том, что стандартная функция одного производителя может быть дополнительной на машине другого бренда.

Существуют также комбинированные устройства, включающие плазменный резак с стержнем и сварочный аппарат TIG. Если вам просто нужен плазменный резак для нерегулярной работы, это может быть отличным вариантом, если вы сможете найти устройство, которое соответствует вашим потребностям в сварке TIG или дуговой сварке.

Если вы решите присмотреться к легкому портативному устройству, работающему от генератора, ищите устройство, способное справиться с колебаниями мощности генератора.

Обзор плазменных резаков

Выбор выходной мощности плазменного резака

Выходная мощность плазменного резака определяет, что он может резать. Например, выходная мощность 12 ампер станка на 120 В сможет разрезать большую часть металла толщиной 1/8 дюйма, а выходная мощность 60 ампер станка на 230 В сможет разрезать большинство металлов толщиной 7/8 дюйма. .

Например, выходная мощность 12 ампер станка на 120 В сможет разрезать большую часть металла толщиной 1/8 дюйма, а выходная мощность 60 ампер станка на 230 В сможет разрезать большинство металлов толщиной 7/8 дюйма. .

Также доступны инверторные плазменные резаки, которые обеспечивают высокую мощность резки, но весят намного меньше, чем обычные резаки с такой же производительностью.

Выбор скорости резки плазменной резки

Скорость резки для плазменных резаков обычно указывается в дюймах в минуту (IPM). Ваш рабочий процесс и приоритеты будут определять, что вам нужно, но имейте в виду, что, хотя два плазменных резака могут разрезать металл толщиной 1/2 дюйма, один может разрезать металл за минуту, в то время как другой может занять столько же времени. до четырех или пяти, если у него медленная скорость резки. Выбор машины с правильной скоростью резки может стать решающим фактором между разумными инвестициями и снижением производительности.

Выбор рабочего цикла плазменного резака

Рабочий цикл плазменного резака — это количество времени, в течение которого он может непрерывно работать в течение десяти минут, прежде чем ему потребуется охлаждение. Пятиминутный рабочий цикл означает, что плазменный резак может работать в течение пяти минут, прежде чем ему потребуется пять минут для охлаждения. Если машина работает с меньшей мощностью, рабочий цикл может увеличиться, хотя чрезмерно жаркие условия эксплуатации могут сократить его. Использование машины за пределами ее рабочего цикла приведет к ее перегреву.

Пятиминутный рабочий цикл означает, что плазменный резак может работать в течение пяти минут, прежде чем ему потребуется пять минут для охлаждения. Если машина работает с меньшей мощностью, рабочий цикл может увеличиться, хотя чрезмерно жаркие условия эксплуатации могут сократить его. Использование машины за пределами ее рабочего цикла приведет к ее перегреву.

Более длительный рабочий цикл идеален для выполнения длинных или глубоких резов на больших кусках металла, а более короткий рабочий цикл идеален для домашней мастерской, где регулярно выполняется серия мелких резов.

Правильный выбор резака для плазменной резки

Существует два распространенных типа плазменных резаков. Наиболее распространены факелы высокочастотных пусковых систем, создающих искру с помощью высоковольтного трансформатора, конденсаторов и искрового разрядника. Преимущество высокочастотных горелок состоит в том, что в них не используются движущиеся части, и поэтому они достаточно надежны. Тем не менее, они требуют периодического обслуживания и могут создавать электрические помехи, которые могут мешать компьютерам и другому находящемуся поблизости электрическому оборудованию в вашем офисе, магазине или дома.

Другим вариантом является горелка с контактным пуском, в которой используется подвижный электрод или сопло для получения искры, которая зажигает вспомогательную дугу. Этот тип горелки не создает помех другим электрическим элементам и включается мгновенно без цикла предварительной подачи.

Отличным свойством резака, которое можно исследовать, является защитный экран, который крепится к чаше резака и удерживает наконечник на идеальном расстоянии от 1/16 до 1/8 дюйма от разрезаемого металла — это расстояние известно. как «отстань». Горелка может работать на полную мощность с постоянным зазором. Расстояние зазора зависит от толщины металла и силы тока, используемой для его резки, при этом при резке с низкой силой тока требуется минимальное расстояние зазора или его отсутствие.

Если вы планируете работать с тонким металлом, вам, скорее всего, понадобится только горелка с одним потоком, которая работает с ограниченной силой тока и не требует дополнительного потока защитного газа для охлаждения горелки. Для крупных операций по резке или пользователей, планирующих резку толстого металла, двухпоточная горелка с защитным газом позволит резать более толстый металл при высокой силе тока.

Для крупных операций по резке или пользователей, планирующих резку толстого металла, двухпоточная горелка с защитным газом позволит резать более толстый металл при высокой силе тока.

Независимо от того, как горелка зажигает плазменную дугу или использует защитный экран, выберите конструкцию горелки, которая хорошо ложится в вашу руку, особенно если вы планируете использовать ее в течение длительного периода времени.

Выбор расходных материалов для плазменного резака

После первоначальной покупки плазменного резака наиболее важными текущими расходами будут режущие наконечники и электроды. Поэтому, прежде чем брать в руки плазменный резак, узнайте как можно больше о том, насколько быстро ваш станок будет использовать эти предметы. Поврежденный наконечник из-за неправильной техники или изношенный электрод либо снизят скорость резки, либо снизят качество разрезов, поэтому часто рекомендуется менять наконечник и электрод вместе, чтобы достичь наилучших результатов резки.

Дэвид Кук из The Fabricator предлагает следующее уравнение для определения текущей стоимости блоков плазменной резки:

«Стоимость расходных материалов или общая стоимость расходных материалов, деленная на срок службы расходных материалов в часах дуги в час, является наиболее полезное измерение Например, если стоимость сопла составляет 4 доллара США, стоимость электрода составляет 6 долларов США, а вместе комплект длится 2,5 дуговых часа, то стоимость в час, или CPH, составляет (4 доллара США + 6 долларов США) / 2,5 = 4 доллара».

Что еще следует учитывать при выборе плазменного резака

Как и в случае любого крупного оборудования, важно протестировать плазменный резак или, по крайней мере, убедиться, что продавец предлагает правильную политику возврата, если резак не соответствует своим обещаниям. Кроме того, надежная гарантия гарантирует, что ваши инвестиции в новую режущую систему будут надежными в долгосрочной перспективе.

10 основных преимуществ плазменной резки

Плазменный резак — это один из наиболее точно настроенных, широко используемых, эффективных и универсальных инструментов для легкой резки даже тяжелых и толстых материалов. Это инструмент, который можно использовать для различных материалов и проектов, помогая безопасно резать металлы, которые иначе было бы невозможно разрезать. Продолжайте читать, чтобы узнать, что такое плазменная резка и основные преимущества работы с нами над вашим следующим проектом.

Это инструмент, который можно использовать для различных материалов и проектов, помогая безопасно резать металлы, которые иначе было бы невозможно разрезать. Продолжайте читать, чтобы узнать, что такое плазменная резка и основные преимущества работы с нами над вашим следующим проектом.

Что такое плазменная резка?

Плазменная резка — это процесс, используемый для резки стали, нержавеющей стали и алюминия с помощью плазменной горелки. Проще говоря, газ выдувается с высокой скоростью из сопла, в то время как электрическая дуга плавит металл, а сжатый воздух выдувает расплавленный металл. Это оставляет более чистый рез, чем резка кислородно-ацетиленовой горелкой.

Tampa Steel & Supply предоставляет эту услугу при толщине до полдюйма. Свяжитесь с нами сегодня, чтобы узнать, можем ли мы помочь вам с этой услугой.

Для чего используется плазменный резак?

Плазменные резаки можно использовать по-разному, и наша компания будет рада вам помочь. Плазменная резка часто используется для различных работ по изготовлению металлов, например, в строительстве. Однако его также можно использовать в декоративных целях, когда художники и дизайнеры полагаются на этот инструмент, чтобы воплотить свое видение в жизнь. Скульптуры и знаки нуждаются в плазменной резке, чтобы получить гладкую и профессиональную отделку, которая в противном случае была бы невозможна.

Однако его также можно использовать в декоративных целях, когда художники и дизайнеры полагаются на этот инструмент, чтобы воплотить свое видение в жизнь. Скульптуры и знаки нуждаются в плазменной резке, чтобы получить гладкую и профессиональную отделку, которая в противном случае была бы невозможна.

Различные типы плазменных резаков могут работать с легкими и тяжелыми металлами, обрезая лишний материал, который не нужен для проекта. Эти резаки также могут резать металлы, проводящие электричество, такие как алюминий и сталь. Точность этого процесса означает, что он очень универсальный вариант практически для любого проекта, связанного с металлом или сталью, поэтому он так популярен на протяжении многих лет.

10 основных преимуществ плазменной резки

Вот список из десяти основных преимуществ использования плазменной резки металлических материалов:

1. Больше универсальности

Плазменная резка может выполняться на различных типах металла. Он использует электрическую дугу для резки любого проводящего металла, такого как сталь, железо, медь, латунь, алюминий, нержавеющая сталь и другие прочные материалы. Плазменная резка также позволяет резать различные материалы, уложенные друг на друга, с максимальной скоростью резки. Такие методы, как Oxyfuel, не могут повторить это, поэтому это один из лучших вариантов для различных работ по металлу. Разрезы, которые может создать плазменный резак, также универсальны, что позволяет вам воплотить в жизнь свое видение произведения искусства или проекта.

Плазменная резка также позволяет резать различные материалы, уложенные друг на друга, с максимальной скоростью резки. Такие методы, как Oxyfuel, не могут повторить это, поэтому это один из лучших вариантов для различных работ по металлу. Разрезы, которые может создать плазменный резак, также универсальны, что позволяет вам воплотить в жизнь свое видение произведения искусства или проекта.

2. Простота использования

Плазменные резаки портативны, и вы можете легко перемещать их туда, куда вам нужно. Некоторые бренды настолько портативны, что с ними может легко справиться только один человек. Пока оператор плазменной резки хорошо обучен, это очень безопасное и надежное решение для резки металла.

3. Быстрая резка

Если вы сравните скорость резки плазменной резки с любым режущим инструментом, вы обнаружите, что плазменная резка является победителем, поскольку она экономит время и намного проще, чем другое оборудование для резки. Плазменный резак выполняет работу за четверть времени по сравнению с любым другим режущим инструментом. Этот инструмент не требует предварительного нагрева перед резкой. Таким образом, это экономит время резки, помогая вам завершить проект в кратчайшие сроки.

Этот инструмент не требует предварительного нагрева перед резкой. Таким образом, это экономит время резки, помогая вам завершить проект в кратчайшие сроки.

4. Точное качество реза

Для действительно чистого реза требуется опытный оператор с твердой рукой. Прецизионная или точная резка является одним из основных преимуществ плазменной резки, особенно когда речь идет о резке листового металла под разными углами или под разными углами. Обсуждая вопрос о том, что такое плазменная резка, вы обнаружите, что это одно из главных преимуществ данного вида работ.

5. Низкая цена

Плазменная резка позволяет выполнять резку быстрее и с меньшими потерями, кроме того, очень мало потерь из-за производственных травм. Это означает, что цена для конечного пользователя снижается, поэтому этот процесс является более рентабельным, чем другие методы резки.

6. Пронзающая скорость

Вот где плазма действительно сияет по сравнению с кислородным топливом. Многие операции по резке требуют внутреннего прокалывания. При прокалывании металла толщиной 15 мм с помощью Oxyfuel его необходимо сначала нагреть примерно до 1000 градусов по Цельсию, что занимает более 30 секунд. Поскольку плазме не нужен этот шаг, она может сделать тот же прожиг менее чем за две секунды. Меньше времени — меньше денег, взимаемых с конечного пользователя.

При прокалывании металла толщиной 15 мм с помощью Oxyfuel его необходимо сначала нагреть примерно до 1000 градусов по Цельсию, что занимает более 30 секунд. Поскольку плазме не нужен этот шаг, она может сделать тот же прожиг менее чем за две секунды. Меньше времени — меньше денег, взимаемых с конечного пользователя.

7. Безопасность

Поскольку в этом процессе резки используется НЕ легковоспламеняющийся газ, этот метод является более безопасным, чем другие процессы. Мы всегда рекомендуем работать с нашей командой профессионалов, которые обеспечат безопасную и точную резку вашего металла.

8. Подходит для различных толщин

Наша команда предлагает плазменную резку металлов толщиной до полдюйма. Это означает, что мы можем работать над различными проектами, и по сравнению с другими вариантами резки металла мы можем работать с гораздо более толстым куском металла.

9. Создание разнообразных форм

Независимо от того, по какой причине вы решили изучить вопрос о том, что такое плазменная резка, вы обнаружите, что с помощью этого инструмента можно создать практически любую форму или линию, которые только можно вообразить. Наша команда может создавать прямые линии, кривые и сложные формы, которые иначе было бы невозможно сделать. Точный луч обеспечит высокую точность независимо от того, насколько сложным для нас является ваш проект.

Наша команда может создавать прямые линии, кривые и сложные формы, которые иначе было бы невозможно сделать. Точный луч обеспечит высокую точность независимо от того, насколько сложным для нас является ваш проект.

10. Энергоэффективный процесс

При поиске способов повышения энергоэффективности ваших проектов вы обнаружите, что плазменная резка — это путь вперед. Это более устойчивое решение, чем другие варианты, поэтому мы видим больше компаний, чем когда-либо прежде, склоняющихся к использованию этой услуги.

Посетите Tampa Steel and Supply для получения качественной стали и поставок металла

Вам нужны поставки и обработка стали? Не ищите ничего, кроме профессионалов Tampa Steel and Supply. У нас есть обширный список металлопродукции для любого проекта, который вам нужен. Мы гордимся тем, что обслуживаем наших клиентов почти четыре десятилетия, и готовы помочь вам с вашими потребностями в стали. Есть вопросы? Позвоните нам сегодня, чтобы узнать больше, или зайдите в наш прекрасный выставочный зал в Тампе.

Запросите предложение онлайн

Или позвоните в компанию Tampa Steel & Supply по телефону (813) 241-2801

Что такое плазменная резка

Что такое плазменная резка/Как работает плазменная резка?

Плазменная резка — это процесс, используемый для резки стали и других металлов различной толщины сжатым воздухом. Плазменная резка

История плазменной резки

Известный как кислородно-ацетиленовый убийца, процесс резки металла намного чище, быстрее и эффективнее. Процесс плазменной резки начинается с выдува сжатого воздуха из сопла (часть плазменной горелки) на чрезвычайно высоких скоростях, в то же время через сопло формируется электрическая дуга с помощью высокочастотных методов или методов запуска пилотной дуги через сопло для поверхность разрезается, в результате чего газ превращается в плазму.

Добавляя электричество через электрод (гафний), газ становится несбалансированным и проводит электричество. Чем больше добавляется электроэнергии, тем горячее становится плазменная дуга.

Чем больше добавляется электроэнергии, тем горячее становится плазменная дуга.

Плазменные резаки существуют уже более 50 лет. Плазменные резаки были важной частью эпохи Второй мировой войны. Во время войны возникла потребность в более эффективном и быстром способе резки и формовки металла для обслуживания и производства самолетов.

После войны процесс плазменной резки был настолько эффективен, что был широко принят производителями и производственными компаниями, поскольку считался лучшим способом резки металла. Производители осознали, что качество резки и эффективность огранки являются отличным дополнением к производственному миру.

В последние годы с развитием трансформаторных блоков и инверторной технологии плазменной резки плазменные резаки стали более доступными и доступными для небольших производственных цехов, автомастерских, заводов-изготовителей, профессионалов в области сварки, любителей сварки и владельцев мастерских.

Компания Longevity является ведущим производителем доступного по цене оборудования для плазменной резки и сварки, благодаря низкой себестоимости которого еще больше людей могут использовать, чувствовать и владеть плазменным резаком.

Сегодня компания Longevity® производит качественные и доступные по цене плазменные резаки для всех и незаменимый инструмент на вашем заводе, в магазине или в гараже.

Плазменная резка по сравнению с кислородно-топливной (кислородно-ацетиленовой)

Поскольку плазменная резка является довольно новой технологией по сравнению с кислородно-топливной резкой, ведутся большие споры о том, какой процесс более эффективен, какой купить и стоит ли переходить на Плазморез стоит своих денег. Чтобы ответить на некоторые из обсуждаемых тем, Долголетие объяснит

различия между двумя процессами и указать некоторые ключевые факты, которые помогут вам принять обоснованное решение о том, является ли плазменная резка хорошей инвестицией для вас. Существуют различные факторы, которые вы должны учитывать, прежде чем инвестировать в инструмент, который будет резать металл в соответствии с вашими потребностями. Некоторыми из этих факторов являются толщина разреза, место работы, тип металла, энергоресурсы и эксплуатационные расходы, и это лишь некоторые из них.

Как работает каждый процесс?

Плазменная дуговая резка:

Процесс плазменной резки работает, когда газ (в основном сжатый воздух) продувается с высокой скоростью в сочетании с электричеством, образуя чрезвычайно горячую дугу, вызывающую расплавление металла при сдувании шлака.

Основные сведения о плазменном резаке :

Имея источник питания 110/220 В, горелку, расходные материалы и сжатый воздух, вы можете использовать плазменный резак Longevity практически в любом месте и в любое время.

Кислородное топливо:

Оксицетелен, также известный как газокислородная резка, работает путем предварительного нагрева металла до температуры воспламенения с помощью мощной струи кислорода, направленной на металл, создавая химическую реакцию между кислородом и металлом с образованием оксида железа, более известного как шлак.

Мощная кислородная струя затем удаляет шлак из пропила. Качество резки, время предварительного нагрева и толщина могут зависеть от типа используемого газа. Газокислородная резка используется для черных (железосодержащих), мягких и низколегированных сталей толщиной до 2 футов или 24 дюймов.

Качество резки, время предварительного нагрева и толщина могут зависеть от типа используемого газа. Газокислородная резка используется для черных (железосодержащих), мягких и низколегированных сталей толщиной до 2 футов или 24 дюймов.

Основы кислородного топлива.

С топливным баком, кислородным баллоном и резаком вы можете резать сталь где угодно, кроме цветных металлов, таких как алюминий и нержавеющая сталь. Кислородно-кислородная резка позволяет легко резать очень толстые металлы, а различные варианты горелок позволяют пользователям выполнять пайку, пайку, сварку плавлением, строжку, предварительный нагрев и гибку металлов по мере необходимости. Этот процесс требует намного больше работы по очистке, чем плазменная резка.

Longevity® предоставляет отличную диаграмму, которая ясно показывает каждый процесс и возможности каждого метода:

Плазменно-дуговая резка Газокислородная/топливная резка

| ||||||||||||||||||||||||

|

Доводы в пользу долговечных плазменных резаков и процесса плазменной резки:

Долговечные плазменные резаки позволяют слесарям быстрее резать металлы без предварительного нагрева или тщательной очистки до 2 дюймов с однофазной вилкой 220 В, рассчитанной на 100 ампер. . Процесс плазменной резки — это метод резки новейшего поколения, поскольку он портативный, может использоваться где угодно и обеспечивает более быструю и чистую резку по сравнению с кислородно-топливной резкой.

Плазменные резаки также широко используются со столами с ЧПУ (автоматизированными станками для резки) из-за их точной резки. Кроме того, плазменные резаки могут резать любой тип металла.

Кроме того, плазменные резаки могут резать любой тип металла.

Аргументы в пользу кислородно-топливной резки:

Газокислородная резка — это проверенная временем традиция резки. Для некоторых металлов Oxyfuel требуется меньше времени для резки различной толщины по сравнению с плазменной резкой. В отличие от плазменных резаков, кислородная резка не имеет рейтинга номинальной толщины резки. Толщина реза зависит от используемого газа и наконечника на конце кислородной горелки, что делает кислород более универсальным для резки различной толщины.

Кислород/топливо Топливный газ Основы

Ацетилен

Обеспечивает самую высокую температуру пламени среди всех распространенных топливных газов. Чем горячее пламя – тем быстрее происходит прожиг. Более высокая теплотворная способность внутреннего пламени по сравнению с другими газами делает ацетилен самым быстрым режущим газом с наименьшими искажениями и самой узкой зоной теплового воздействия, поэтому он, возможно, является самым популярным газом. Также имеет самое низкое соотношение кислорода к газу (1,2:1).

Также имеет самое низкое соотношение кислорода к газу (1,2:1).

Пропан

Более низкая температура пламени, чем у ацетилена, но имеет большую общую теплоту сгорания, что делает его одинаково быстрым при резке. Но поскольку большая часть тепла выделяется во вторичном пламени, пламя менее сфокусировано, что приводит к более медленному прожиганию. Страдает от относительно высокого отношения кислорода к топливному газу (4,3:1), необходимого для достижения максимальной температуры пламени.

Метилацетилен-пропадиен (МАПП)

Более медленное время прожига и резки по сравнению с ацетиленом из-за более низкой температуры пламени, большего распределенного источника тепла и газовых потоков, но может использоваться при более высоких давлениях, чем ацетилен (т. е. менее горюч). Соотношение кислорода и газообразного топлива составляет (2:5:1).

Пропилен

По температуре подобен MAPP, горячее, чем пропан, холоднее, чем ацетилен, но требует высокого отношения кислорода к топливному газу (3,7:1).

Природный газ

Самый медленный газ для прожига, с самой низкой температурой пламени и самой низкой общей теплотой сгорания.

Плазменная резка по сравнению с кислородно-топливной. Цены:

До того, как компания Longevity® представила доступные плазменные резаки, плазменная резка обычно была дороже кислородно-топливной резки. Благодаря компании Longevity, предлагающей качественные плазменные резаки по доступным ценам, вы можете приобрести плазменный резак с высокой силой тока, который будет резать толстые металлы быстрее, эффективнее и с меньшими затратами на очистку при меньших эксплуатационных расходах. Компания Longevity®, выпускающая доступные по цене плазменные резаки, в значительной степени способствовала тому, что все больше рабочих по металлу стали использовать метод резки новейшего поколения: плазменную резку.

Портативность:

До того, как компания Longevity® представила свою линейку инверторных плазменных резаков, большинство плазменных резаков были машинами на базе трансформаторов, которые вообще не были портативными. Инверторные плазменные резаки Longevity® позволили слесарям отрезать ¾ дюйма от портативной машины весом 25 фунтов. При таком малом весе и такой мощности Longevity® делает плазменную резку самым портативным и эффективным методом резки на сегодняшний день.

Инверторные плазменные резаки Longevity® позволили слесарям отрезать ¾ дюйма от портативной машины весом 25 фунтов. При таком малом весе и такой мощности Longevity® делает плазменную резку самым портативным и эффективным методом резки на сегодняшний день.

Безопасность:

Как плазменная резка, так и газокислородная резка могут быть опасными, если они используются неправильно и с соблюдением всех мер предосторожности. Оба метода могут вызвать пожары и несут в себе уникальные опасности. Чтобы безопасно использовать каждый метод резки, необходимо следовать рекомендациям по безопасности каждого метода — невозможно выбрать более безопасный, учитывая, что вы используете мощные процессы резки. Если бы нам пришлось выбирать одно или другое, мы бы заявили, что плазменная резка безопаснее из-за того единственного факта, что из горелки не исходит открытое пламя.

Заключение:

Плазменная резка — это новейший и лучший метод резки металла благодаря портативности, мощности резки и текущим затратам на запуск. Благодаря Longevity® плазменные резаки доступны всем и каждому. Плазменные резаки Longevity® начинаются с 549,99 долларов США с бесплатной доставкой и гарантией на 1 год для машины на 40 ампер, способной резать ½ дюйма. Это беспроигрышная сделка!

Благодаря Longevity® плазменные резаки доступны всем и каждому. Плазменные резаки Longevity® начинаются с 549,99 долларов США с бесплатной доставкой и гарантией на 1 год для машины на 40 ампер, способной резать ½ дюйма. Это беспроигрышная сделка!

Блог Welders Warehouse

Плазменные резаки — фантастический инструмент. Тем не менее, важно понимать различные типы зажигания дуги и быть реалистичным в отношении производительности!

Я также снял видео о выборе плазменного резака

Как работают плазменные резаки

Плазменные резаки используют сжатый воздух и электрическую дугу для резки металла.

Плазменным резаком можно резать практически любой металл, включая мягкую сталь, нержавеющую сталь и алюминий.

Плазменные резаки работают, нагнетая сжатый воздух в камеру, содержащую плазменный электрод и наконечник для плазменной резки. Когда сжатый воздух нагнетается в камеру, между плазменным электродом и наконечником для плазменной резки возникает электрическая дуга.

Эта дуга «плазмаризует» сжатый воздух, делая его электропроводным.

Затем этот электропроводящий воздух выходит из камеры под давлением через небольшое отверстие в наконечнике для плазменной резки, забирая с собой энергию дуги. Тепло плазменной дуги плавит разрезаемый металл, а сила сжатого воздуха сдувает его.

Поскольку поток плазменного воздуха очень узкий и расплавленный металл сдувается, плазменный резак выделяет очень мало тепла в работу, поэтому искажение работы незначительно или отсутствует.

Плазменные резаки также имеют большое преимущество перед более традиционными методами резки, поскольку они работают только с одной стороны и могут легко резать любую форму, даже если позади есть вторая панель, которую нужно оставить нетронутой.

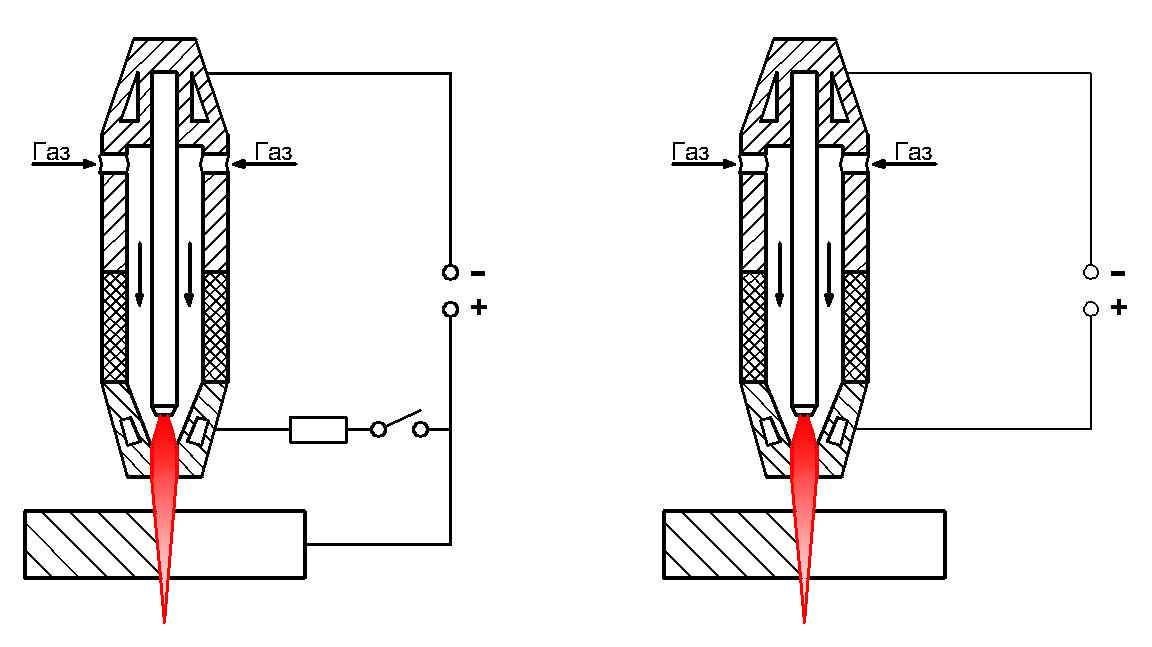

Плазменное дуговое зажигание

Существуют две основные формы плазменного дугового зажигания: высокочастотное и контактное.

Зажигание высокочастотной (ВЧ) дуги

Здесь короткая высокочастотная дуга используется для преодоления зазора между плазменным электродом и наконечником. Это позволяет основной дуге сформироваться поперек дуги ВЧ и начать резку.

Это позволяет основной дуге сформироваться поперек дуги ВЧ и начать резку.

Контактное зажигание дуги

Здесь головка горелки удерживает плазменный электрод и наконечник в контакте друг с другом, создавая полное короткое замыкание.

При нажатии кнопки резака для начала резки машина вырабатывает небольшую мощность, в то же время пневматический поршень использует сжатый воздух для разделения плазменного электрода и наконечника.

Когда это происходит, аппарат выдает полную мощность для зажигания дуги.

Этот процесс почти такой же, как запуск старомодного сварочного стержня, когда стержень прикасается и поднимается, чтобы начать сварку!

ВЧ или контактная дуга?

Какой метод запуска дуги лучше всего зависит от того, как вы используете плазменный резак.

Высокая частота лучше подходит для автоматизированной (ЧПУ) плазменной резки, поскольку частые остановки и запуски плазменной дуги изнашивают поршень головки резака контактного пуска. HF также немного быстрее, поэтому, опять же, лучше подходит для быстрой остановки/запуска резки приложений с ЧПУ. Однако

HF также немного быстрее, поэтому, опять же, лучше подходит для быстрой остановки/запуска резки приложений с ЧПУ. Однако

Высокочастотный пуск требует дополнительных электронных схем. Это может быть дорого заменить, если он выходит из строя вне гарантии. Существует также теоретическая возможность того, что ВЧ может вызвать проблемы с расположенными поблизости чувствительными электронными устройствами или медицинскими предметами (например, кардиостимуляторами).

Запуск контактной дуги лучше подходит для ручной плазменной резки. Это более простая система, поэтому меньше ошибок. Отсутствие высокой частоты также означает, что плазменные резаки с контактным пуском с меньшей вероятностью вызовут проблемы с другими электронными или медицинскими устройствами.

Правильный выбор плазменных резаков

Stealth Plasma 40

Плазменные резаки обычно выбираются по производительности резки, то есть по толщине, которую они будут резать.

Производительность плазменной резки указана для низкоуглеродистой стали. Нержавеющая сталь и алюминий требуют большей мощности, поэтому, как правило, производительность резки этих материалов ниже.

Нержавеющая сталь и алюминий требуют большей мощности, поэтому, как правило, производительность резки этих материалов ниже.