Как подобрать режимы для нержавейки резания при фрезеровании на чпу: Режимы резания при фрезеровании.

Содержание

Режимы резания при фрезеровании — таблица, параметры, подача и др.

Выбор режима резания играет основную роль при любой металлорежущей операции, и особенно при фрезеровании. От этого зависит производительность работ, возможность максимального использования ресурсов станка, стойкость инструмента и качество конечного результата. Для выбора режима резания разработаны специальные таблицы, но есть ряд общих понятий, которые необходимо знать любому фрезеровщику.

Особенности фрезерования

Процесс фрезерования является одним их наиболее сложных из всех видов металлообработки. Основной фактор – это прерывистый характер работы, когда каждый из зубьев инструмента входит в кратковременный контакт с обрабатываемой поверхностью. При этом каждый контакт сопровождается ударной нагрузкой. Дополнительные факторы сложности – более одной режущей поверхности и образование прерывистой стружки переменной толщины, что может стать серьёзным препятствием для работы.

Поэтому очень важен правильный подбор режима резания, что позволяет добиться максимальной производительности оборудования. Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

Параметры режима резания

Основными характеристиками, которые регулируются в процессе фрезерования и являющиеся составляющими режима резания являются:

- глубина реза – это толщина металла снимаемая за один проход. Выбирается с учетом припуска на обработку;

- ширина реза – показатель ширины снимаемого слоя металла по направлению перпендикулярному направлению подачи;

- подача инструмента – перемещение обрабатываемой поверхности относительно оси фрезы. В расчете режима используются такие показатели как подача на один зуб, в минуту и на один оборот. На величину подачи влияет прочность инструмента и характеристики оборудования.

Ширина и глубина

Данные параметры имеют важное значение для рационального выбора режима фрезерования. Глубина, как правило, устанавливается на максимально допустимое значение для уменьшения количества проходов. При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности. Количество черновых проходов может быть увеличено для повышения качества реза.

Глубина, как правило, устанавливается на максимально допустимое значение для уменьшения количества проходов. При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности. Количество черновых проходов может быть увеличено для повышения качества реза.

При выборе глубины также необходимо учесть припуск на обработку. Как правило, несколько проходов применяется при значении припуска более 5 мм. При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

При подборе ширины необходимо учесть, что при одновременной обработке нескольких деталей учитывается общее значение. Выбирая данные значения необходимо учесть и состояние поверхности заготовки. При наличии следов литья, окалины или загрязнений необходимо увеличить глубину реза. В противном случае возможно скольжение зуба, дефекты поверхности, быстрый износ режущих кромок.

При выборе глубины реза существуют следующие типовые рекомендации:

- Чистовая обработка – до 1 мм.

- Черновая по чугуну и стали – от 5 до 7 мм.

- Черновая для разных марок стали – от 3 до 5 мм.

Подача и скорость фрезы

Величина подачи зависит, в первую очередь от типа обработки – черновая или чистовая. При чистовом резе подача определяется требованиями к качеству поверхности. При черновом необходимо учесть несколько факторов:

- жесткость заготовки, инструмента и станка;

- материал заготовки и фрезы;

- угол заточки фрез;

- мощность привода станка.

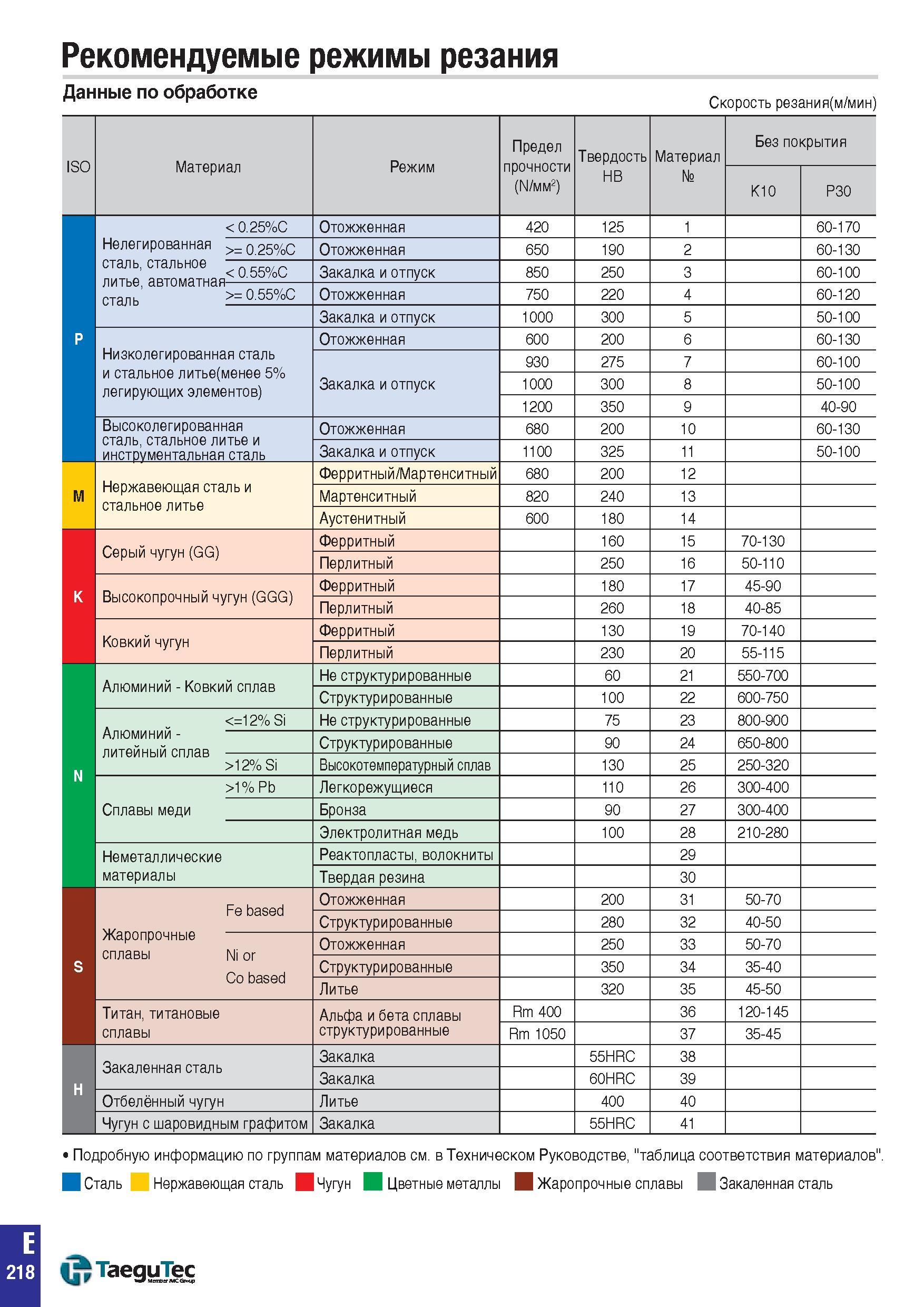

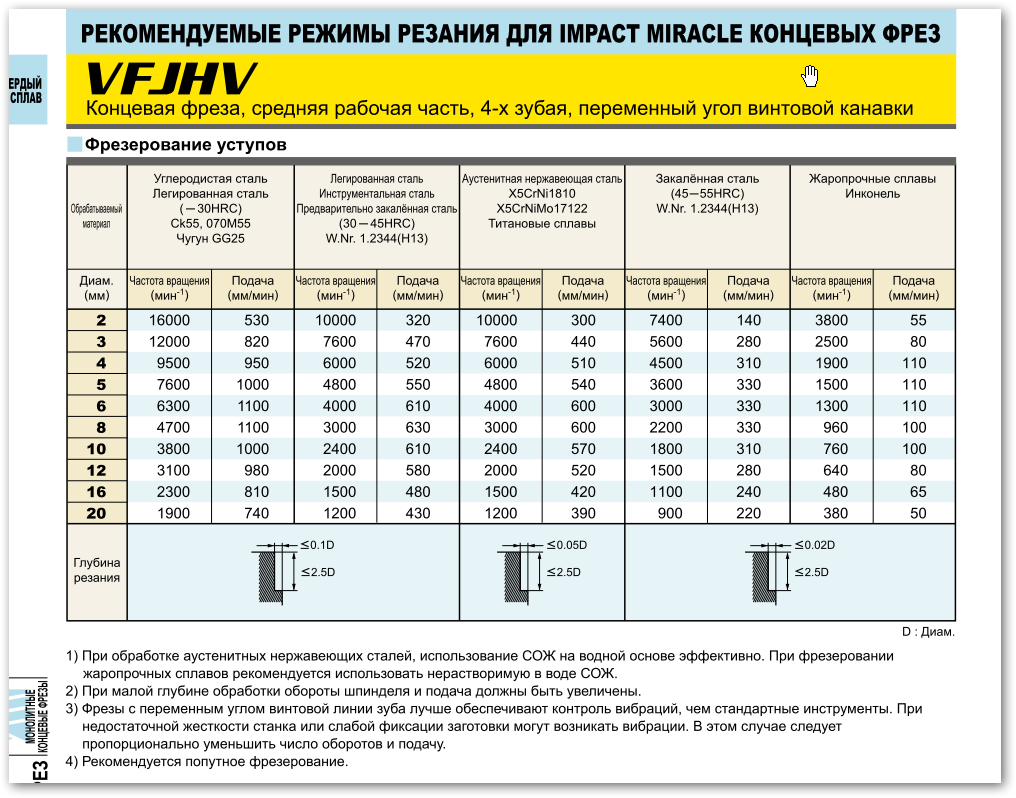

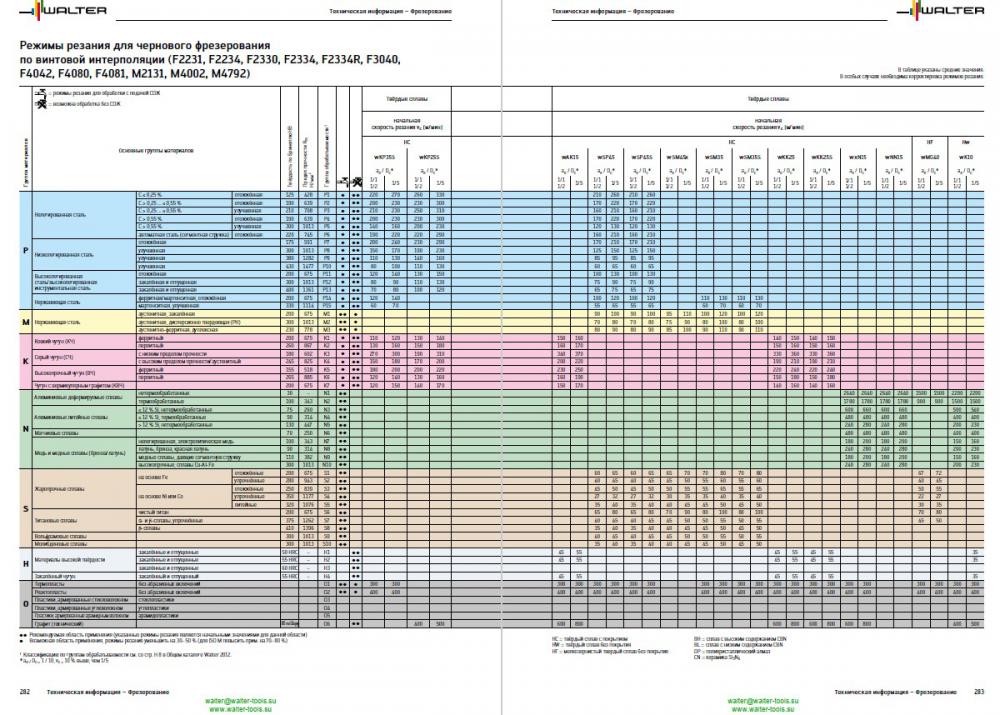

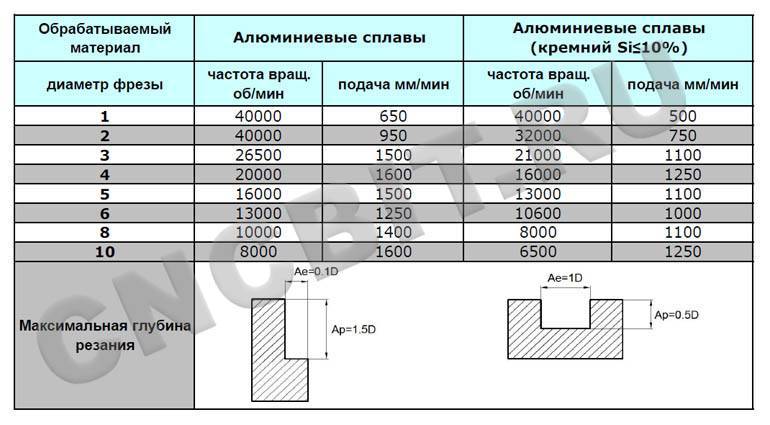

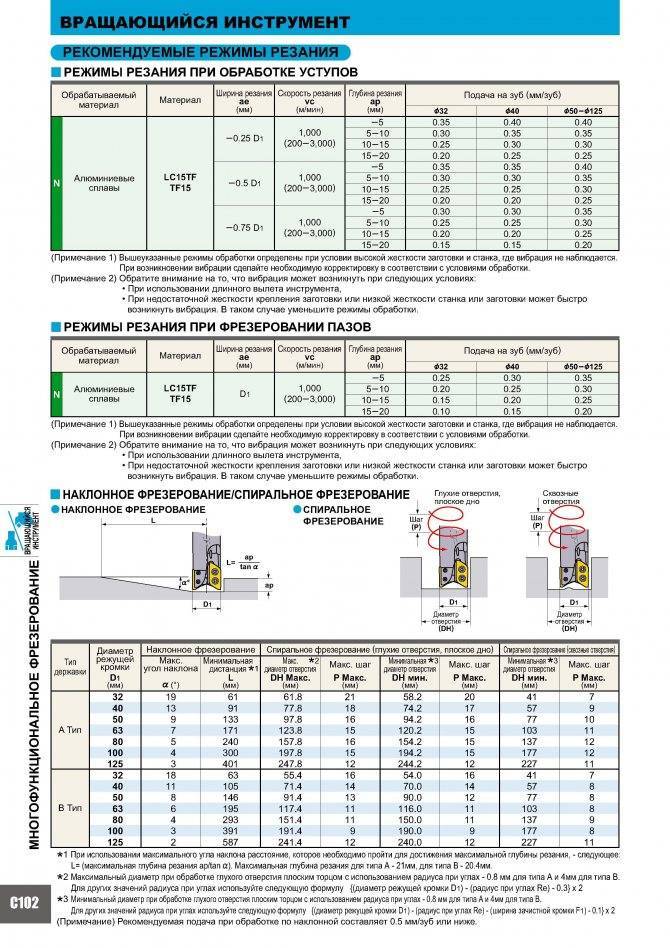

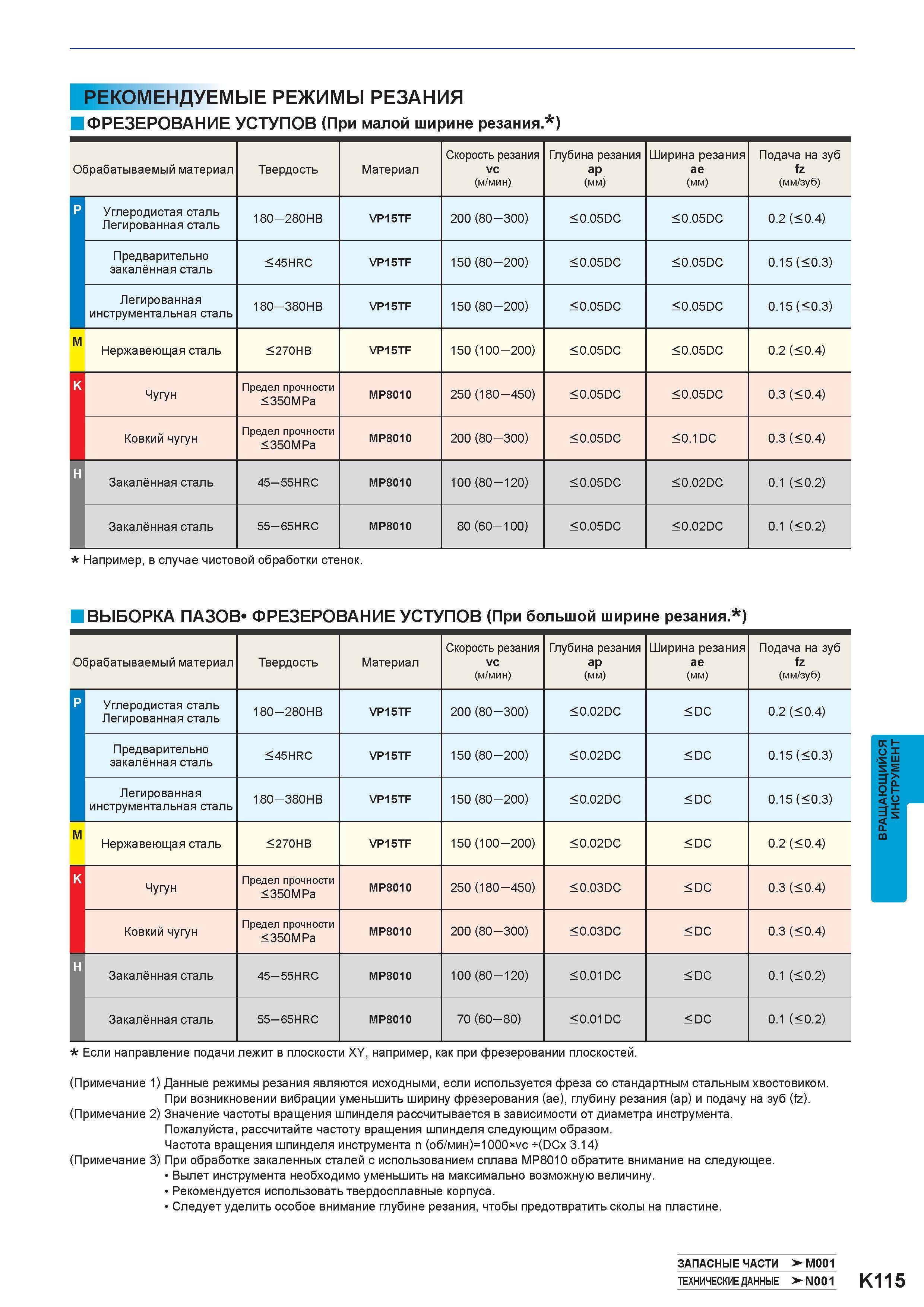

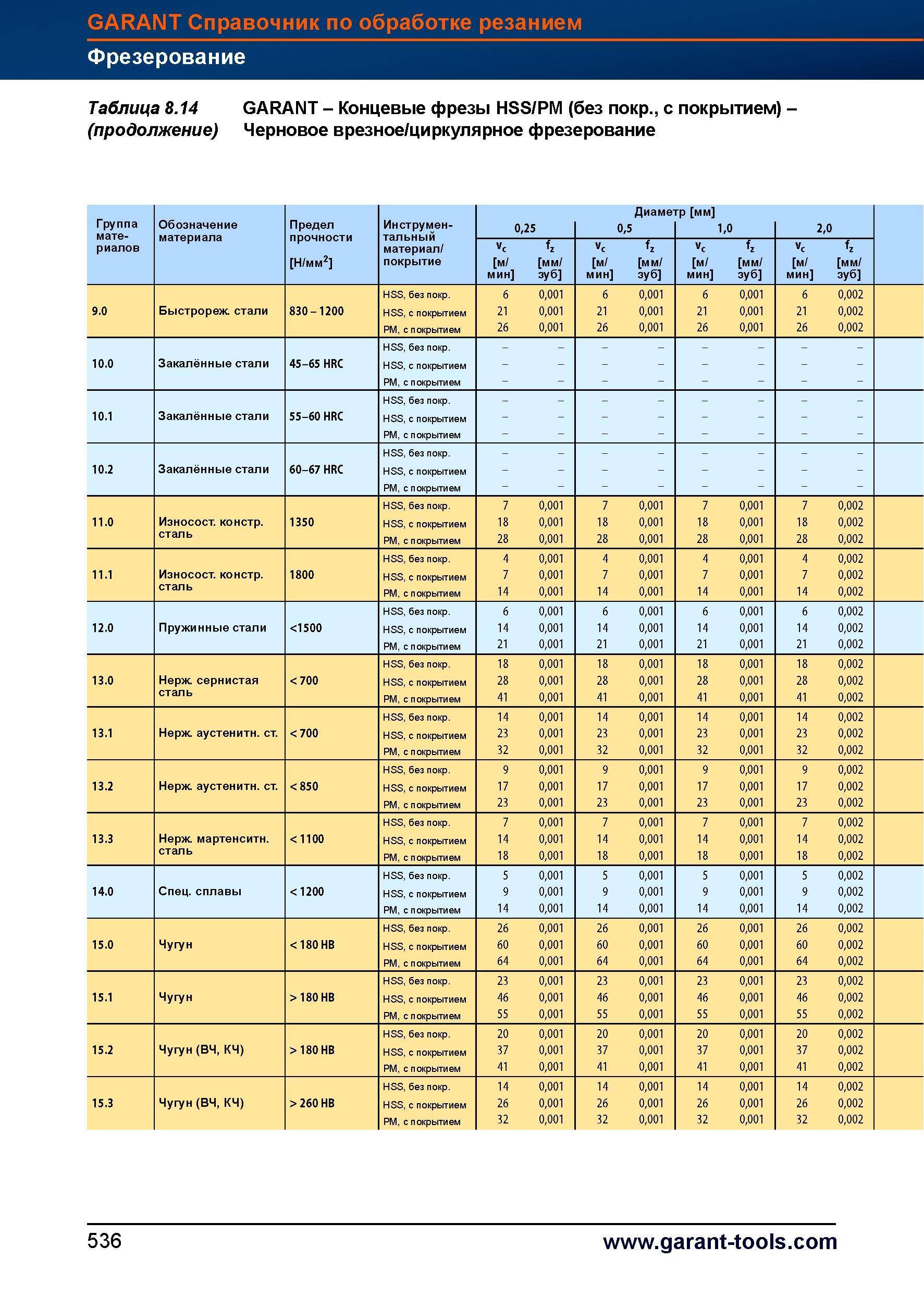

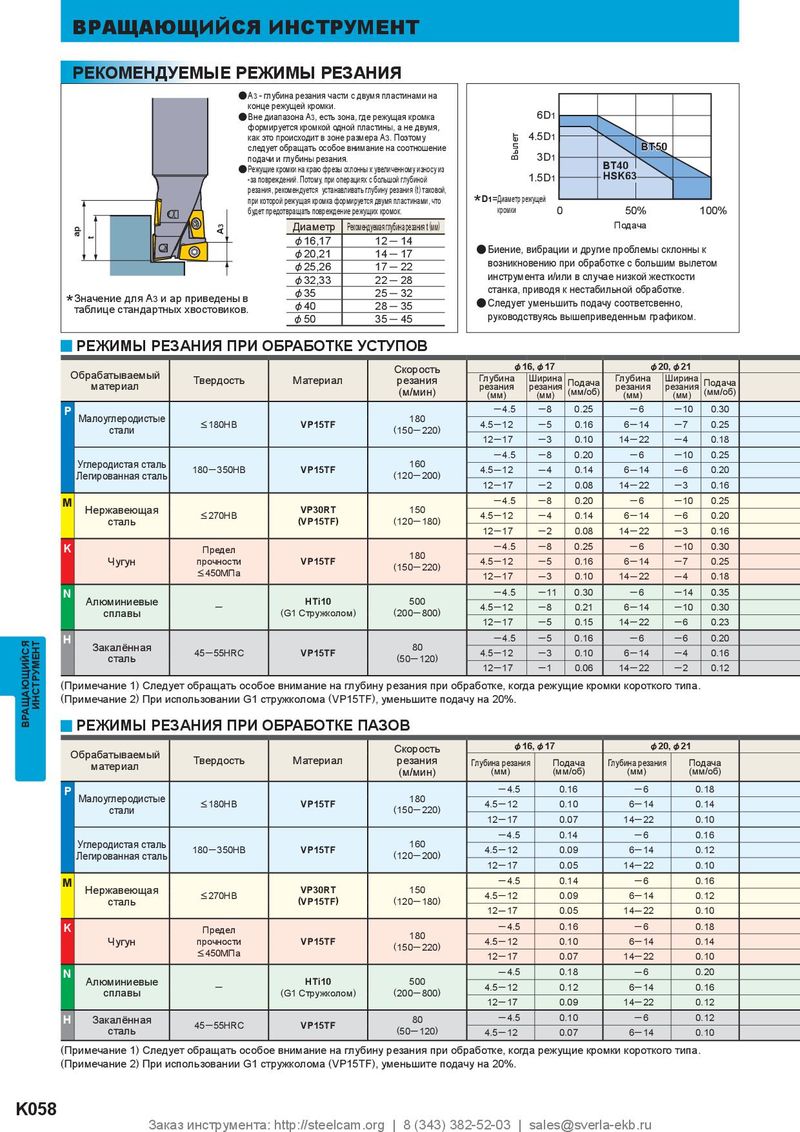

Скорость обработки определяется по нормативам, в которых учитывается тип инструмента и материал заготовки. Данный параметр выбирается по стандартной таблице.

Необходимо учесть, что значения в таблице приведены для стандартной стойкости инструмента. Если фреза не соответствует стандартным параметрам, то необходимо учесть поправочный коэффициент который зависит от ширины инструмента (для торцовых фрез), свойств заготовки, угла фрезы и наличия окалины.

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки. Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо.

- По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

Фрезерование нержавеющей стали

Устойчивые к коррозии металлы и сплавы относятся к тем материалам, которые характеризуются сложностью в обработке резанием (в том числе и фрезерованием). Поэтому очень важно определить оптимальный технологический режим фрезерования деталей из нержавеющей стали и правильно подобрать необходимый режущий инструмент для станков.

Поэтому очень важно определить оптимальный технологический режим фрезерования деталей из нержавеющей стали и правильно подобрать необходимый режущий инструмент для станков.

Компания «Металлoff» профессионально занимается обработкой различных металлов и сплавов на самом высоком уровне. Мы имеем всю необходимую базу для предоставления услуг фрезерования нержавеющей стали. Оперативно и качественно выполняем работы любой категории сложности.

Особенности фрезерования нержавеющих сталей

У нержавеющих сталей присутствует ряд характеристик, затрудняющих процессы фрезерования:

- Самоупрочнение при деформациях. Твердость нержавеющей стали возрастает при деформации, которая возникает в процессе надавливания фрезой на заготовку. Одной из главных причин, вызывающих эту проблему, является изношенность фрезы или неправильный выбор инструмента, поэтому профессионализм фрезеровщика имеет первостепенное значение для устранения проблемы.

- Низкая теплопроводность.

Возникают затруднения при отводе тепла из зоны резания. Большая часть тепла передается инструменту, а это может привести к его преждевременному износу и поломке.

Возникают затруднения при отводе тепла из зоны резания. Большая часть тепла передается инструменту, а это может привести к его преждевременному износу и поломке. - Нержавеющая сталь склонна к образованию наростов, наклепов. Металл может налипать на кромку фрезы.

Специалисты компании «Металлoff» имеют необходимую квалификацию, опыт и навыки для того, чтобы минимизировать износ инструментов и избежать дефектов при выполнении работ. А это, в свою очередь, позволяет снизить себестоимость, что благоприятно отражается на формировании цены за фрезерование изделий.

Технологии фрезерования нержавеющих сталей

Методом фрезерования обрабатываются плоскости и уступы на различных сечениях (прямоугольных или профильных), обрабатываются фасонные поверхности, выполняются пазы и канавки.

Во время предварительной обработки заготовка подается навстречу резаку (фрезе), при чистовой обработке заготовка направляется под фрезу, тем самым обеспечивается высокая точность обработки и особая гладкость поверхности.

Процесс фрезерования при изготовлении деталейиз нержавеющей стали оптимизируют следующими приемами:

- Использование специальных твердосплавных резцов с особой заточкой. Такие резцы не деформируют металлическую заготовку, эффективно справляется с резкой металла. Фрезы из твердых сплавов не теряют своих рабочих характеристик при повышенных температурах.

- При работе со сплавами, устойчивыми к коррозии подбираются специальные режимы: применяется максимально возможная глубина резки, а также значительная подача. При этом необходимо учитывать мощность станка и прочность инструмента.

- Необходимо правильно подбирать смазочно-охлаждающие жидкости (СОЖ), а также давление подачи жидкости в зону обработки. Процентное содержание масла в СОЖ должно составлять не менее 8%.

Современное оборудование для фрезерования

Компания «Металлoff» использует современные станки на ЧПУ для фрезерования заготовок из нержавеющей стали, позволяющие получить изделия высокого заводского качества. Программируемые станки позволяют подобрать оптимальные режимы для определенных конкретных условий производства работ. Благодаря этому мы можем выполнять заказы на фрезерование любой сложности и объемов. Индивидуально подходим к каждому клиенту и гарантируем самые выгодные условия в Москве и Московской области.

Программируемые станки позволяют подобрать оптимальные режимы для определенных конкретных условий производства работ. Благодаря этому мы можем выполнять заказы на фрезерование любой сложности и объемов. Индивидуально подходим к каждому клиенту и гарантируем самые выгодные условия в Москве и Московской области.

Обзор режима траектории движения инструмента при фрезеровании с ЧПУ

Опубликовано: 4 мая 2022 г.

Спрос на готовые или обработанные детали, будь то стандартные или изготовленные на заказ, резко вырос во всех отраслях, и обработка с ЧПУ является наиболее предпочтительным методом, используемым для выполнения различные техники для получения необходимой формы и размера. Он имеет высокий уровень эффективности для выполнения сложных работ с максимальной точностью. Он может даже выполнять повторяющиеся и рутинные работы с одинаковой точностью независимо от объема. Траектория инструмента — это, по сути, шаблон планирования траектории, который помогает завершить заготовку в соответствии с требованиями. С помощью технологии CAD/CAM обрабатывающие цеха с ЧПУ могут создавать траектории движения инструментов, которые превращают сложные конструкции в желаемые физические детали. Термин «траектория инструмента» может показаться запутанным, если вы новичок в обработке с ЧПУ. Это программное обеспечение предлагает ряд координат, по которым следует траектория, чтобы точно соответствовать требованиям к заготовке. Это траектория, по которой следует режущий станок, чтобы создать геометрию заготовки. Сегодня почти все методы обработки с ЧПУ используют эту технологию, и фрезерование с ЧПУ не является исключением. Вы заинтригованы, чтобы узнать больше об этом термине? Что такое режим траектории инструмента? Какие факторы влияют на режим траектории инструмента при фрезеровании с ЧПУ? Если да, то этот пост подробно отвечает на все эти вопросы. Итак, следите за обновлениями.

С помощью технологии CAD/CAM обрабатывающие цеха с ЧПУ могут создавать траектории движения инструментов, которые превращают сложные конструкции в желаемые физические детали. Термин «траектория инструмента» может показаться запутанным, если вы новичок в обработке с ЧПУ. Это программное обеспечение предлагает ряд координат, по которым следует траектория, чтобы точно соответствовать требованиям к заготовке. Это траектория, по которой следует режущий станок, чтобы создать геометрию заготовки. Сегодня почти все методы обработки с ЧПУ используют эту технологию, и фрезерование с ЧПУ не является исключением. Вы заинтригованы, чтобы узнать больше об этом термине? Что такое режим траектории инструмента? Какие факторы влияют на режим траектории инструмента при фрезеровании с ЧПУ? Если да, то этот пост подробно отвечает на все эти вопросы. Итак, следите за обновлениями.

Как уже упоминалось, траектория инструмента работает как программа траектории во время процесса обработки. Технологии CAD и CAM стимулируют траекторию движения инструмента, создавая скоординированные положения. Режущий инструмент следует за этими местами в процессе обработки. Это, в свою очередь, позволяет обнаружить участие резцедержателя и выравнивания заготовки, рассчитать скорость работы и другие важные вещи. Траектории фрезерных станков с ЧПУ можно разделить на 2D, 3D, 4 или 5 осей, в зависимости от количества осей станка и способа их перемещения. Здесь вы можете запутаться с термином 2D, поскольку есть значение по оси Z. Однако это значение представляет собой только положение инструмента на определенной глубине, постоянной во время операции. Следовательно, метка 2D имеет смысл, поскольку операция вырезания происходит только по осям x и y.

Технологии CAD и CAM стимулируют траекторию движения инструмента, создавая скоординированные положения. Режущий инструмент следует за этими местами в процессе обработки. Это, в свою очередь, позволяет обнаружить участие резцедержателя и выравнивания заготовки, рассчитать скорость работы и другие важные вещи. Траектории фрезерных станков с ЧПУ можно разделить на 2D, 3D, 4 или 5 осей, в зависимости от количества осей станка и способа их перемещения. Здесь вы можете запутаться с термином 2D, поскольку есть значение по оси Z. Однако это значение представляет собой только положение инструмента на определенной глубине, постоянной во время операции. Следовательно, метка 2D имеет смысл, поскольку операция вырезания происходит только по осям x и y.

Факторы, влияющие на режим траектории инструмента при фрезеровании с ЧПУ

Ниже приведен список некоторых общих факторов, влияющих на режим траектории инструмента при фрезеровании с ЧПУ. Итак, давайте посмотрим на них.

Первый и самый важный фактор, который следует учитывать, — это материал заготовки, так как он определяет режим работы инструмента. Материал заготовки не влияет напрямую на подачу инструмента, но напрямую влияет на выбор размера инструмента, материала, методов обработки и т. д. Геометрические элементы заготовки, такие как форма и размер, могут влиять на равномерность распределения припуска на механическую обработку желаемых деталей. Точно так же заготовка с дополнительной заготовкой повлияет на распределение стратегий обработки и метод зажима. Это приведет к другому подходу к подаче инструмента.

Кроме того, методы зажима и крепления также окажут косвенное влияние на режим работы инструмента. Это может включать дополнительное усилие, добавляемое к методам резки, изменение вибрации и многое другое.

Еще одним важным моментом является выбор инструмента. Сюда могут входить различные параметры, такие как используемый материал, длина инструмента, количество зубьев инструмента и так далее.

Эти параметры позволяют определить площадь и частоту контакта между заготовкой и инструментом. В свою очередь, это помогает определить объем конечного материала на единицу, степень износостойкости, нагрузку станка и так далее.

Эти параметры позволяют определить площадь и частоту контакта между заготовкой и инструментом. В свою очередь, это помогает определить объем конечного материала на единицу, степень износостойкости, нагрузку станка и так далее.Маршрут процесса устанавливает оптимальную последовательность операций для достижения цели обработки. Кроме того, он также определяет вертикали черновой обработки, последовательность областей обработки и разделительные линии или линии разграничения между получистовой и чистовой обработкой. Желаемая цель может быть достигнута с использованием различных технологических маршрутов, которые определяют выбор режима траектории инструмента.

При выполнении различных фрезерных операций с ЧПУ правильная траектория движения инструмента имеет первостепенное значение для получения чистых и точных деталей. Вы можете выбрать различные стратегии траектории движения инструмента в зависимости от требований приложения. Это увеличит срок службы инструмента, а также общую экономическую эффективность и время цикла. Сегодня почти все станочные цеха с ЧПУ обеспечивают прецизионную обработку с ЧПУ наряду с решениями для изготовления инструментов. BDE Manufacturing Technologies (BDE) — одна из них. Благодаря многолетнему присутствию на рынке и квалифицированным сотрудникам компания удовлетворяет требования клиентов из разных отраслей благодаря эффективному программированию сложных деталей с помощью CAD/CAM.

Это увеличит срок службы инструмента, а также общую экономическую эффективность и время цикла. Сегодня почти все станочные цеха с ЧПУ обеспечивают прецизионную обработку с ЧПУ наряду с решениями для изготовления инструментов. BDE Manufacturing Technologies (BDE) — одна из них. Благодаря многолетнему присутствию на рынке и квалифицированным сотрудникам компания удовлетворяет требования клиентов из разных отраслей благодаря эффективному программированию сложных деталей с помощью CAD/CAM.

Похожие сообщения в блоге:

- Основные навыки, необходимые для выполнения фрезерных операций с ЧПУ — часть 1

- Базовые навыки, необходимые для выполнения фрезерных операций с ЧПУ — часть 2

Ваш цех станков с ЧПУ в Портленде, Хиллсборо, штат Орегон

ЗАПРОСИТЬ ЦЕНУ

Какие факторы влияют на режим траектории движения инструмента при фрезеровании с ЧПУ? —

Какие факторы влияют на режим траектории инструмента при фрезеровании с ЧПУ?

написал: админ

Без комментариев

Какие факторы влияют на режим траектории инструмента при фрезеровании с ЧПУ? Спрос на детали, обработанные на станках с ЧПУ, резко вырос в различных отраслях промышленности по всей территории Соединенных Штатов из-за их высокой эффективности для выполнения сложных работ с высочайшим уровнем точности и прецизионности. Траектория инструмента — это, по сути, система планирования траектории, которую Roberson Machine Company использует для завершения обработки заготовки в соответствии с требованиями заказчика.

С помощью наших технологий CAD и CAM мы создаем эти траектории движения инструментов, которые превращают сложное проектирование и маневрирование в желаемые физические детали. Это программное обеспечение предлагает ряд координат, траекторию, по которой следует фрезерный станок, чтобы точно соответствовать требованиям к заготовке.

Позвоните в компанию Roberson Machine Company, чтобы узнать больше о траекториях движения инструмента в наших фрезерных станках с ЧПУ, по телефону 573-646-3996 или свяжитесь с нами через Интернет. Наши специалисты по фрезерованию с ЧПУ могут обсудить наши возможности, когда речь идет о траекториях инструмента, и мы можем помочь разработать комплексный план для вашего проекта с ЧПУ.

Наши специалисты по фрезерованию с ЧПУ могут обсудить наши возможности, когда речь идет о траекториях инструмента, и мы можем помочь разработать комплексный план для вашего проекта с ЧПУ.

Каковы преимущества режима траектории инструмента при фрезеровании с ЧПУ?

Режим траектории инструмента становится все более эффективным при фрезеровании с ЧПУ, особенно при 4- и 5-осевой обработке. Траектории инструмента можно разделить в зависимости от количества осей фрезерного станка с ЧПУ и способа их перемещения.

В дополнение к предоставлению конкретного плана резки, режим траектории инструмента также позволяет нашим специалистам по фрезерованию с ЧПУ:

- Обнаруживать участие держателя инструмента

- Определить выравнивание заготовки

- Расчет рабочей скорости

- Обновление времени завершения проекта с реальной скоростью

Какие классификации режимов траектории инструмента используются при фрезеровании с ЧПУ?

Режим траектории инструмента можно разделить на четыре типа:

- Односторонняя подача

- Поршневая подача

- Круговая режущая подача

- Комбикорм

Односторонняя и возвратно-поступательная подача являются линейной резкой с точки зрения стратегий обработки. Обычно используемые траектории движения инструмента представляют собой рядные и кольцевые разрезы. Линейная резка выгодна для максимальной скорости подачи станка, а качество режущей поверхности также лучше, чем круговая резка.

Обычно используемые траектории движения инструмента представляют собой рядные и кольцевые разрезы. Линейная резка выгодна для максимальной скорости подачи станка, а качество режущей поверхности также лучше, чем круговая резка.

Траектория инструмента для резки рядов в основном состоит из серии сегментов прямой линии, параллельных определенному фиксированному направлению. Он подходит для простой чистовой обработки полостей или черновой обработки с удалением больших кромок. При кольцевой резке инструмент перемещается по траектории с похожими граничными контурами, состоящей из набора замкнутых кривых, которые могут гарантировать, что инструмент сохраняет одно и то же состояние резания при резке деталей. Используется для изготовления деталей со сложными полостями и криволинейными поверхностями.

Какие факторы влияют на режим траектории инструмента при фрезеровании с ЧПУ?

Некоторые общие факторы, влияющие на режим траектории инструмента при фрезеровании с ЧПУ, включают:

- Материал заготовки

- Методы зажима и крепления

- Выбор инструмента

- Инструментальный материал

- Форма инструмента

- Длина инструмента

- Количество зубьев инструмента

- Маршрутизация

- Вертикали черновой обработки

- Последовательность обработки доменов

- Перегородки или демаркационные линии между получистовой и чистовой

Это, безусловно, первый жизненно важный фактор, на который обращают внимание наши механики, и, возможно, самый важный, поскольку он определяет режим работы машины. Материал заготовки не влияет напрямую на подачу инструмента, но будет иметь прямое влияние на выбор размера инструмента, материала и методов обработки. Геометрические элементы заготовки, такие как форма и размер, могут повлиять на равномерность распределения припуска на обработку желаемых деталей. Точно так же, если есть заготовка с дополнительной заготовкой, это повлияет на распределение стратегий обработки и метод зажима. Это приведет к другому подходу к подаче инструмента.

Материал заготовки не влияет напрямую на подачу инструмента, но будет иметь прямое влияние на выбор размера инструмента, материала и методов обработки. Геометрические элементы заготовки, такие как форма и размер, могут повлиять на равномерность распределения припуска на обработку желаемых деталей. Точно так же, если есть заготовка с дополнительной заготовкой, это повлияет на распределение стратегий обработки и метод зажима. Это приведет к другому подходу к подаче инструмента.

Эти методы также окажут косвенное влияние на режим работы инструмента. Это может включать любое дополнительное усилие, добавляемое к методам резки, или изменения вибрации.

Выбор инструмента включает в себя различные параметры, такие как:

Эти параметры определяют площадь и частоту контакта инструмента с заготовкой, тем самым определяя объем режущего материала в единицу времени и нагрузку на станок.

Маршрут процесса устанавливает оптимальную последовательность операций для достижения цели обработки. Маршрут процесса также определяет:

Желаемая цель может быть достигнута с использованием различных технологических маршрутов, которые определяют выбор режима траектории инструмента. Позвоните в компанию Roberson Machine Company сегодня по телефону 573-646-39.96 или свяжитесь с нами.

Какие факторы влияют на режим траектории инструмента при фрезеровании с ЧПУ? | Roberson Machine Company

Roberson Machine Company делает весь ваш производственный план и рабочий процесс более эффективным и действенным с помощью наших режимов траектории движения инструмента для фрезерной обработки с ЧПУ. Мы действительно ваш универсальный магазин, ваш производитель из одних рук, для всего, что касается наших услуг с ЧПУ.