Как покрыть никелем в домашних условиях: Никелирование в домашних условиях своими руками ✋ технология и оборудование

Содержание

Хромирование пластика в домашних условия

Хромированные изделия весьма популярны благодаря своему эстетическому виду. При желании покрыть определенный предмет хромом можно самостоятельно. Чаще всего в этом нуждаются владельца автомобилей, желающие придать своему транспортному средству более привлекательный внешний вид. Для работы нужно запастись необходимыми материалами, оборудованием и ознакомиться с тем, как проводить хромирование пластика в домашних условиях.

Зачем нужно хромировать

С помощью хромирования можно сделать деталь более прочной. Таким образом можно защитить ее от внешних повреждений, которые возникают в ходе эксплуатации. Слой хрома улучшает отражательные свойства. Обрабатываемая деталь приобретает металлический блеск, выглядит более эстетично. Добавив в реагент красители можно добиться желаемого оттенка.

Хромом можно покрыть не только пластик, но и металлические элементы. Автовладельцы хромируют колесные диски, салонные пластиковые элементы, а иногда даже полностью кузов машины.

Как подготовиться к работе

Хромирование пластика требует подготовки. Для того чтобы заняться хромированием, потребуется приобрести специальное оборудование, которое стоит достаточно дорого. Поэтому, если планируется однократная процедура, то лучше обратиться к специалистам, это будет гораздо дешевле. Если же в планах проводить хромирование часто, то можно взяться за это дело лично.

Следует иметь в виду, что хромирование пластика проводится с использованием едких летучих химических веществ. Поэтому помещение, в котором будет проводиться работа, должно хорошо проветриваться. Жилое помещение для такой процедуры категорически не подходит, лучше заняться хромированием в гараже, подвале или мастерской. Испаряемые в ходе процедуры летучие кислотные вещества оседают на предметах интерьера, могут вступать с ними в реакцию и разрушать их. Также следует позаботиться о средствах личной гигиены и запастись следующими предметами:

- респиратором;

- резиновыми перчатками;

- защитными очками;

- клеенчатым фартуком.

В ходе работы нужно беречь кожу от попадания реагентов, химвещества станут причиной ожогов. Не нужно также вдыхать отравляющие кислотные пары, это отрицательно скажется на состоянии организма.

Какие нужны инструменты

Прежде чем приступить к хромированию нужно запастись всем необходимым. Инструменты и материалы должны быть под рукой. Для работы потребуется:

- стеклянная или пластмассовая тара для диэлектрического раствора, емкость обязательно должна быть устойчива к воздействию кислот;

- раствор электролита;

- пластмассовое ведро или таз;

- нужно будет сделать фанерный ящик, отделать его стеклотканью и утеплить песком или минеральной ватой, для достижения термоизолирующего эффекта;

- кисть для нанесения раствора;

- ТЭН или другой нагревательный прибор;

- автомобильный аккумулятор или другой источник электрического питания;

- термометр, позволяющий измерить температуру жидкости до 100 градусов Цельсия;

- анодная пластина, подключающаяся к электрическому источнику;

- кронштейн, для подвешивания обрабатываемых элементов;

- крышка, которой можно было бы накрыть тару, можно взять фанерный лист;

- зажим.

Когда все необходимые материалы и инструменты будут готовы, можно начинать хромирование пластика в домашних условиях.

Ход работы

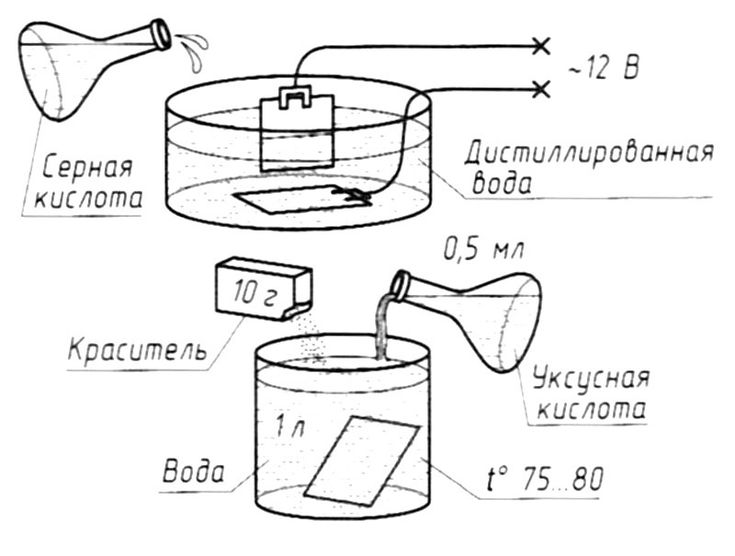

Прежде всего, нужно будет сделать электролитический раствор. Его готовят следующим образом:

- Дистиллированную воду нагревают до 60 градусов Цельсия. Объем жидкости зависит от того, каких размеров будет деталь.

- В подогретую жидкость вводят хромовый ангидрит и хорошо размешивают. Ангидрит берут в соотношении 250 граммов на один литр жидкости.

- Затем вливают серную кислоту и снова размешивают. На литр воды берут 2,5 граммов кислоты.

Через готовый раствор нужно прогнать электрический ток, на это потребуется около трех часов. Вещество должно приобрести темно-бордовую окраску.

Расчет силы тока производится с учетом того, что на литр раствора потребуется 6,5 А. Не следует превышать силу тока, это может привести к появлению пятен и неравномерному распределению массы. После этого раствор оставляют на сутки. Готовый раствор может храниться на протяжении нескольких месяцев, но только при условии, что емкость с жидкостью будет плотно закрыта крышкой.

Готовый раствор может храниться на протяжении нескольких месяцев, но только при условии, что емкость с жидкостью будет плотно закрыта крышкой.

Хромирование пластика: этапы работы

На первом этапе проводят подготовку детали. Ее обрабатывают обезжиривающим раствором, который готовят из следующих компонентов:

- кальцинированной соды;

- едкого натрия;

- силикатного клея.

Ингредиенты смешивают в равных долях и разводят водой, после чего ставят на огонь и доводят до кипения. Когда раствор будет готов, в нее опускают деталь, которую предстоит хромировать.

После того, как деталь будет обезжирена, приступают к следующему этапу – хромированию. Это можно делать с помощью гальванической ванны или специальной кисти. Каждый выбирает тот метод, который считает наиболее удобным.

Хромирование при помощи кисти

Кисть можно изготовить своими руками. Потребуется полая трубка, сделанная из оргстекла. На один ее конец фиксируется щетина, которую можно сделать из пучка медной неизолированной проволоки. Кисть обматывают тонким проводом из свинца. Кисть и деталь подключают к аккумулятору. В качестве источника питания может выступить трансформатор, тогда кисть соединяют с ним диодом, при этом анод идет к обмотке трансформатора, а катод подсоединяют к детали. Для аккумулятора диод не пригодится.

Кисть обматывают тонким проводом из свинца. Кисть и деталь подключают к аккумулятору. В качестве источника питания может выступить трансформатор, тогда кисть соединяют с ним диодом, при этом анод идет к обмотке трансформатора, а катод подсоединяют к детали. Для аккумулятора диод не пригодится.

Далее на деталь кистью наносят реагент, который перед работой вливают в стеклянную ручку кисти. Процедуру проводят аккуратно, плавными движениями, нужно следить, чтобы раствор ложился равномерно. В кисть постоянно подливают раствор. Вещество наносят в несколько слоев. Каждый участок обрабатывается до 35 раз. В итоге покрытие должно представлять собой толстый равномерный слой.

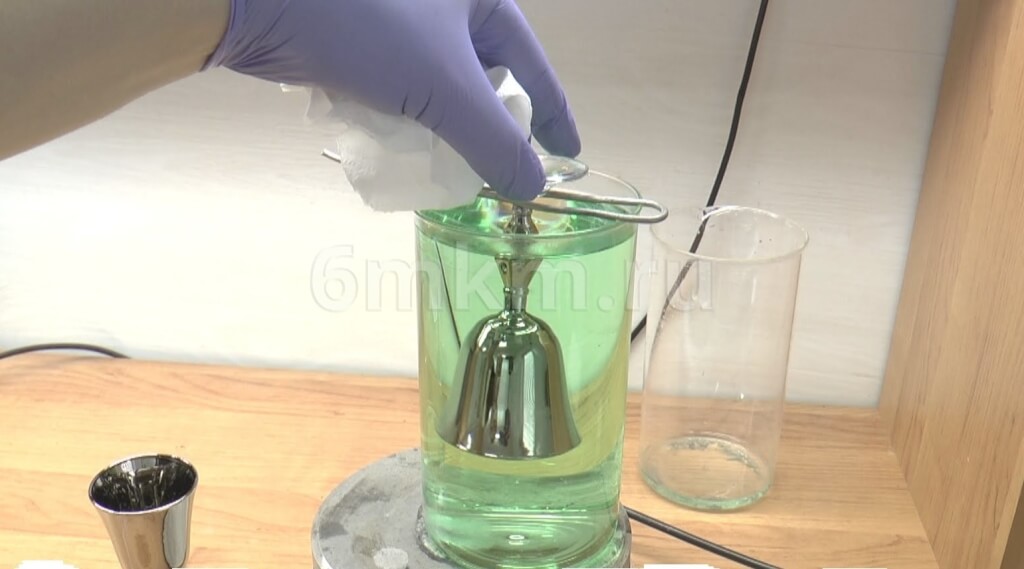

Хромирование с помощью гальванической ванны

Если хромирование пластика будет проводиться в гальванической ванне, электролит нагревают до 60 градусов и настаивают около трех часов. В емкость опускают анод, а к трансформатору подключают катод. Затем в ванную опускают деталь. Ее нужно подвешивать на кронштейн, чтобы предмет ни в коем случае не касался стенок ванны, дабы не повредить равномерность нанесения вещества.

Процедуру повторяют несколько раз, пока хромовый слой не ляжет идеально ровно. В среднем основной процесс занимает около получаса времени.

Следующим этапом деталь моют под краном и кипятят в трех литрах воды на протяжении получаса. Обработанный элемент нужно хорошо просушить в течение двух часов. До полного высыхания деталь трогать нельзя. Чтобы поверхность заблестела, ее полируют мягкой тканью. На этом работу можно считать оконченной.

По окончанию работы следует позаботиться об утилизации отработанного вещества. Электролит нельзя выливать в канализацию, тем более выплескивать во двор, поскольку в нем содержатся вредные химические соединения и кислоты.

Полезные советы

Чтобы на выходе получить качественный результат и сохранить эффект надолго необходимо принять во внимание следующие советы:

- если процедура проводится впервые, сначала можно потренироваться на опытном образце;

- если по каким-либо причинам невозможно произвести хромирование в домашних условиях, допустимо хром заменить никелем;

- хромовое покрытие со временем может потускнеть, если это произошло, деталь нужно хорошо промыть в теплой воде с применением бытовой химии, затем изделие просушивают и натирают мягким материалом;

- под воздействием низких температур хромовое покрытие может быстро потускнеть;

- на заключительном этапе не стоит пренебрегать полировкой детали.

В настоящее время в магазине можно приобрести уже готовые детали с хромированным покрытием. Но в некоторых случаях эту процедуру приходится делать самостоятельно. Покрывать раствором можно и пластмассовые, и металлические детали. Процесс обработки сложен и требует подготовки. Однако если знать, как нужно производить хромирование в домашних условиях и позаботиться о безопасности, можно получить идеальную, блестящую деталь и не навредить при этом собственному здоровью.

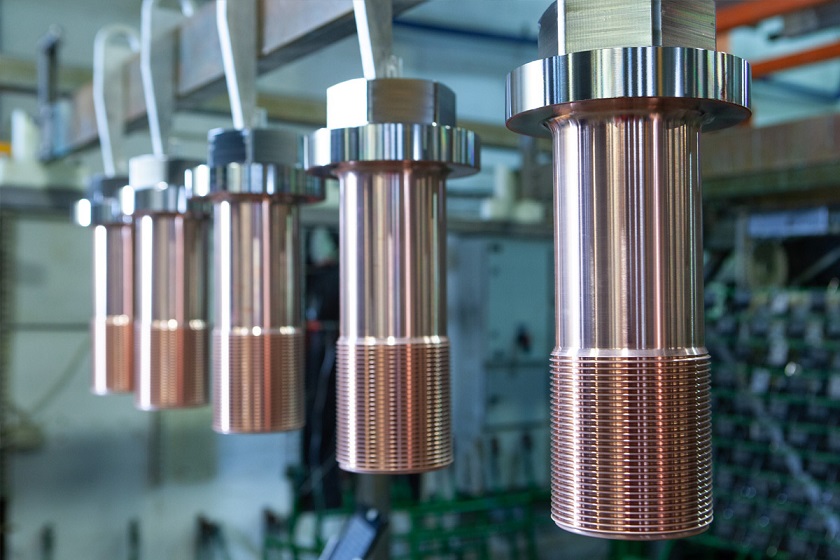

Никелирование медных шин и деталей из меди, подслой никеля под защитные покрытия

Никелирование — процесс нанесения тонкого слоя металлического никеля на изделие для придания ему необходимых свойств. Покрытия широко применяются в качестве подслоя при покрытии драгоценными металлами, а также для улучшения электропроводности, повышения твердости, защиты в щелочных средах и придания высокодекоративного внешнего вида. Никель — серебристо-белый металл с сильным блеском. Атомная масса никеля 58,69 г/моль, плотность 8,9 г/см3. Имеет электрохимический эквивалент 1,095 г/(А*ч), его стандартный потенциал равен -0,25 В. Никелевые покрытия легко пассивируются на воздухе и под действием сильных окислителей. Благодаря этому покрытие обладает высокой коррозионной стойкостью. При толщине покрытия 125 мкм основной металл уже предохранен от воздействия промышленных газов и растворов. В менее агрессивных средах достаточно 50-100 мкм. Никель полностью устойчив в щелочах и органических кислотах окислительного характера.

Атомная масса никеля 58,69 г/моль, плотность 8,9 г/см3. Имеет электрохимический эквивалент 1,095 г/(А*ч), его стандартный потенциал равен -0,25 В. Никелевые покрытия легко пассивируются на воздухе и под действием сильных окислителей. Благодаря этому покрытие обладает высокой коррозионной стойкостью. При толщине покрытия 125 мкм основной металл уже предохранен от воздействия промышленных газов и растворов. В менее агрессивных средах достаточно 50-100 мкм. Никель полностью устойчив в щелочах и органических кислотах окислительного характера.

Никелирование металла используется для того, чтобы улучшить исходные физические характеристики основного металлического сплава:

- Повышение коррозийной устойчивости. Никель обладает высокой химической инертностью, поэтому он не вступает в контакт с кислородом и водой. Поэтому никель будет препятствовать появлению коррозии на поверхности металлического элемента.

- Защита от слабых кислот и щелочей. Никель также неплохо выдерживает воздействие слабых химических реагентов, поэтому с его помощью можно также создать дополнительный слой, который будет защищать основной материал от кислот и щелочей.

- Создание прочного внешнего покрытия. При механическом повреждении меняется вид металлического изделия, а также могут ухудшатся его технико-эксплуатационные характеристики. Создание дополнительно слоя из никеля выгодно тем, что при повреждении металла всегда можно быстро нанести новый слой.

- Никель обладает приятным серебристо-серым блеском, поэтому никелирование может выполняться и для декоративных нужд. Украшение металлических игрушек, создание красивых никелированных каркасов и так далее).

- Никелировать можно практически любой металл — сталь, чугун, различные железные сплавы, медь, латунь, алюминий, титан и так далее.

Основные технологии никелирования

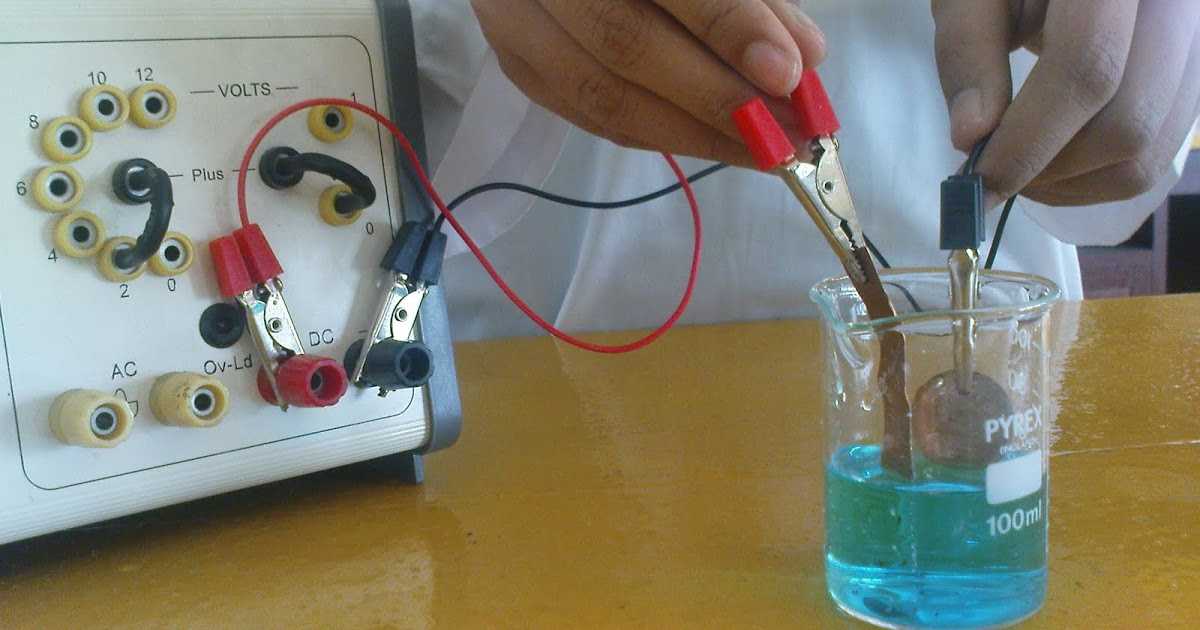

- Гальваническое покрытие никелем. Основано на процессе электролиза.

- Химический метод. Нанесение слоя происходит под воздействием никелесодержащих химических веществ.

Гальваническое покрытие никелем заключается в осаждении его на поверхности металлической детали под воздействием электрического тока. Для гальванического никелирования изделий к поверхности изделия подключается отрицательный контакт через источник питания. После, аналогичным образом, соединяется с положительным контактом никелевые аноды. После этого, изделие погружают в электролит. Этот раствор состоит из воды и соли хлорида никеля. Благодаря электрическому току, присутствующему в электролите, соль хлорида никеля распадается на отрицательные ионы хлора и положительные катионы никеля. Отрицательный заряд изделия затем притягивает положительные ионы никеля, в то время как положительный заряд никелевого анода привлекает отрицательные хлорид-анионы. В результате этой химической реакции никель в аноде окисляется и растворяется в растворе. Отсюда окисленный никель притягивается к основному материалу и впоследствии покрывает изделие.

Для гальванического никелирования изделий к поверхности изделия подключается отрицательный контакт через источник питания. После, аналогичным образом, соединяется с положительным контактом никелевые аноды. После этого, изделие погружают в электролит. Этот раствор состоит из воды и соли хлорида никеля. Благодаря электрическому току, присутствующему в электролите, соль хлорида никеля распадается на отрицательные ионы хлора и положительные катионы никеля. Отрицательный заряд изделия затем притягивает положительные ионы никеля, в то время как положительный заряд никелевого анода привлекает отрицательные хлорид-анионы. В результате этой химической реакции никель в аноде окисляется и растворяется в растворе. Отсюда окисленный никель притягивается к основному материалу и впоследствии покрывает изделие.

Достоинства электрохимического метода:

- Простота. Технология, позволяет широко использовать гальваническое никелирование от коррозии как в промышленности, так и в домашних условиях, обеспечивая высокую производительность.

- Экономичность. Для организации процесса не нужно дорогостоящее специализированное оборудование и сырье, что делает технологию высокорентабельной.

- Качество. Гальванизация позволяет получить слой никеля, отличающийся высокой прочностью, обеспечивающей надежную защиту антикоррозийной поверхности от негативного внешнего воздействия.

- Эстетические характеристики. В результате поверхность детали становится гладкой и блестящей, устойчивой к механическим повреждениям.

Недостатки электролитического метода:

- Размеры обрабатываемых деталей ограничены габаритами гальванической ванны, поэтому невозможно покрыть никелем крупные объекты.

- Стационарность. Для промышленного процесса необходимо громоздкое технологическое оборудование, требующее особых условий эксплуатации, что делает невозможной обработку стационарно закрепленных объектов не подлежащих транспортировке.

- Тонкий защитный слой. При гальваническом никелировании максимальная толщина получаемого покрытия, равна 40-60 мкм, тогда как химический метод позволяет сформировать слой никеля любой толщины.

Этапы электролитического никелирования различных металлов

- Подготовка поверхности – важнейший этап, от которого зависит качество защитного слоя. Ошибки на этой стадии могут привести к отслоению покрытия. Технологии очистки поверхности:

- Механическая чистка. Желательна обработка пескоструйным аппаратом.

- Шлифовка. Позволяет получить идеально ровную поверхность и улучшить сцепление слоев.

- Обезжиривание. Обработка растворителями для очистки от жировых загрязнений, препятствующих адгезии. После обезжиривания деталь промывается в проточной воде и высушивается.

- Омеднение. Не является обязательным этапом, но позволяет улучшить качество поверхности, выровнять ее и повысить адгезионные свойства. Производится гальваническим методом с использованием медных катодов и электролитического раствора, состоящего из медного купороса и серной кислоты.

- Никелирование. Готовится водяной электролитический раствор из сульфатов никеля, магния, натрия, поваренной соли и борной кислоты.

В сосуд опускают никелевые электроды. Заготовку подвешивают, чтобы она не касалась стенок и дна сосуда. На электроды подается напряжение до 6 вольт. Продолжительность процесса около 40 минут. Затем деталь извлекают из ванны, промывают и высушивают.

В сосуд опускают никелевые электроды. Заготовку подвешивают, чтобы она не касалась стенок и дна сосуда. На электроды подается напряжение до 6 вольт. Продолжительность процесса около 40 минут. Затем деталь извлекают из ванны, промывают и высушивают.

Химический метод никелирования — по сравнению с гальваническим, химический метод никелирования является более трудоемким и дорогим, поэтому не так распространен. Основные его преимущества – однородность и неограниченная толщина конечного покрытия. Помимо высокой цены, недостатки у технологии такие же как у гальванического метода нанесения покрытий из никеля, связанные с ограничениями по размеру изделий.

Этапы химического никелирования

- Подготовительный. Заключается в очистке поверхности различными методами: механической чистке, шлифовке и полировании с применением специального оборудования. В заключении деталь обезжиривают, промывают и сушат. Этап требует ответственного подхода и тщательности, поскольку от него напрямую зависит итоговый результат.

- Химическое никелирование. Заключается в погружении деталей в химический раствор на основе солей никеля, разогретый до 90ºC. Дополнительно в него добавляются и другие химические вещества, участвующие в реакции и стабилизирующие ее. Ванны для химического никелирования бывают двух видов:

- Кислотные – на основе сульфата никеля. Получили наибольшее распространение, благодаря предсказуемости реакции и ее устойчивости. Процесс идет с большой скоростью, получаемое покрытие отличается высоким качеством и прочностью.

- Щелочные – на основе хлорида никеля. Не так распространены, как химические, из-за неустойчивости процесса в щелочной среде, связанной с улетучиванием аммиака под воздействием высоких температур и низкой скорости реакции. Стабилизации процесса можно добиться добавлением солей лимонной кислоты и аммиака.

Подслой никеля под защитные покрытия

Подслой никеля создает благоприятные условия работы покрытий на трение, предотвращает диффузию основного металла при температурах до 350°C, способствует стабильности контактного сопротивления.

Нанесение подслоя никеля перед электролитическим оловянированием замедляет иглообразование и улучшает паяемость оловянных осадков.

В качества материала для изготовления электрических контактов чаще всего используется медь и ее сплавы, а в качестве покрытия используется серебро. Медь и серебро образуют твердые растворы, что облегчает взаимную диффузию этих металлов. При работе контактной пары это может привести к существенному изменению характеристик контакта и даже к полному исчезновению верхнего слоя серебра с поверхности детали. Кроме того, ухудшение характеристик электрических контактов связано с проникновением продуктов коррозии основы (при нанесении на медную основу, например, оксидов меди) через поры серебра на поверхность контактирующих изделий.

В отличие от меди никель не образует с серебром твердых растворов, что уменьшает возможность взаимной диффузии. При нанесении серебра не по меди, а по промежуточному подслою никеля постоянство значений переходного сопротивления во влажной атмосфере может обеспечиваться более тонким и, соответственно, более пористым слоем серебра. Кроме того, многослойное покрытие позволяет сократить или уменьшить число сквозных пор покрытия, доходящих до поверхности покрываемых изделий, при уменьшении толщины верхнего слоя драгоценного серебра. Именно этот слой должен обеспечивать низкое значение переходного сопротивления при контактировании и сохранение его во времени.

Кроме того, многослойное покрытие позволяет сократить или уменьшить число сквозных пор покрытия, доходящих до поверхности покрываемых изделий, при уменьшении толщины верхнего слоя драгоценного серебра. Именно этот слой должен обеспечивать низкое значение переходного сопротивления при контактировании и сохранение его во времени.

Применение подслоя никеля при осаждении серебра на алюминиевые детали позволяет избежать возможность отслаивания покрытия и повысить прочность сцепления с поверхностью алюминия.

Как снять никель с металла в домашних условиях

Главная » Разное » Как снять никель с металла в домашних условиях

Как и чем снять никель механическим методом? — Другие методы обработки

Есть части от настольной лампы покрытые никелем,но от времени никель начал слезать.

Хочу снять старое никелевое покрытие и покрыть заново никелем. Покрыть есть где,а вот как снять пока не знаю.

Детали стальные,но металл тонкий где-то 0,5мм,химическим методом сложно и даже не знаю где это можно сделать,да и боюсь химия съест заготовку.

Поэтому хочу снять механическим способом,но чем конретно пока не знаю. Предполагаю что-то типа резинового или подобного абразивного круга.

Попробовал на точиле с мягким кругом,но не резиновым,никель почти не снимается — просто шлифуется поверхность(см.фото),а надо как-то его содрать.

Подскажите чем лучше снять старое никелевое покрытие?

Как удалить хром или никель со стали |

Автор: Габриель Блэк

Написано: 14 июля 2020 г.

Многие антикварные предметы были покрыты хромом или никелем, и владелец может пожелать восстановить его до первоначального состояния с помощью процесса снятия пластины. Хромовое и никелевое покрытие также может треснуть, испортиться или стать поврежденным со временем, и его необходимо удалить, чтобы можно было нанести новое покрытие.

Удаление хрома или никелирования со стали — простой процесс, если вы принимаете надлежащие меры безопасности.

Наденьте соответствующее защитное снаряжение, такое как респиратор, защитные очки и защитные перчатки. Налейте ацетон, нашатырный спирт или отбеливатель в большую металлическую миску или кастрюлю. Используйте только одно из этих химикатов; не смешивайте их.

Налейте ацетон, нашатырный спирт или отбеливатель в большую металлическую миску или кастрюлю. Используйте только одно из этих химикатов; не смешивайте их.

Погрузите объект, с которого вы хотите удалить хром, в химикат. Накройте контейнер алюминиевой фольгой, чтобы пары не задерживались. Дайте ему впитаться не менее двух часов.

- Многие антикварные предметы были покрыты хромом или никелем, и владелец может пожелать восстановить его до первоначального состояния с помощью процесса снятия пластины.

- Накройте контейнер алюминиевой фольгой для удержания дыма.

Удалите предметы из химикатов. Окуните зубную щетку в ацетон, нашатырный спирт или отбеливатель.

Тщательно очистите поверхность предмета зубной щеткой. Продолжайте окунать и тереть зубной щеткой, пока покрытие полностью не снимется.

Протрите зачищенную сталь чистой тряпкой.

.

Электрохимический метод улавливает до 24 процентов никеля в богатой металлами морской воде за 1 неделю — ScienceDaily

То же самое отложение, которое накапливается во многих чайниках или водопроводных трубах в районах, где вода, богатая кальцием, является нормой, может быть просто (дешевый) билет на избавление загрязненной морской воды от токсичных металлов. Согласно данным исследовательской группы, возглавляемой Шарлоттой Карре из Университета Новой Каледонии, расположенной на тихоокеанской территории Новой Каледонии во Франции, они опубликованы сегодня в журнале Springer Environmental Chemistry Letters .Исследователи окунули электроды из оцинкованной стали в загрязненную морскую воду и пропустили через нее слабый ток. В течение семи дней до 24 процентов никеля, изначально содержащегося в нем, было уловлено известняковыми отложениями из известняка.

Согласно данным исследовательской группы, возглавляемой Шарлоттой Карре из Университета Новой Каледонии, расположенной на тихоокеанской территории Новой Каледонии во Франции, они опубликованы сегодня в журнале Springer Environmental Chemistry Letters .Исследователи окунули электроды из оцинкованной стали в загрязненную морскую воду и пропустили через нее слабый ток. В течение семи дней до 24 процентов никеля, изначально содержащегося в нем, было уловлено известняковыми отложениями из известняка.

Добыча никеля в самой Новой Каледонии вызывает последующее загрязнение местных прибрежных вод. Восстановление металлов сопряжено со значительными проблемами, поскольку эти элементы, учитывая их химические свойства, никогда не могут быть разложены, а только стабилизированы.Поэтому исследовательская группа Карре решила найти эффективный, быстрый и недорогой метод удаления таких токсичных металлов из загрязненных вод.

Исследовательская группа окунула дешевые и имеющиеся в продаже оцинкованные стальные электроды в обогащенную никелем морскую воду и пропустила через нее довольно слабый электрический ток в течение семи дней.

По словам Карре, этот метод относительно недорог, прост в использовании и не требует регулярного контроля. «Металлические загрязнения притягиваются и удерживаются внутри известковых отложений, пока конструкция подключена к источнику питания», — объясняет она.

Через семь дней известковые отложения, образовавшиеся на электродах, смыли дистиллированной водой и исследовали с помощью методов оптической и рамановской спектроскопии. Было обнаружено, что отложения состоят из химического карбоната кальция (CaCO3), состоящего из равных пропорций арагонита (одна из двух природных кристаллических форм карбоната кальция) и брусита (минеральная форма гидроксида магния). Этот метод не привел к значительному снижению уровня кальция и магния в воде.Однако важно отметить, что до 24 процентов никеля, первоначально добавленного в воду, таким образом улавливалось наростом.

«Уже через семь дней эти коэффициенты становятся довольно высокими, — говорит Карре.

Через семь дней были сделаны макроскопические снимки отложений, образовавшихся на поверхности оцинкованной стальной проволоки. Это указывает на то, что присутствие никеля в растворе не препятствует образованию осадка, поскольку его толщина остается прежней.

Это указывает на то, что присутствие никеля в растворе не препятствует образованию осадка, поскольку его толщина остается прежней.

«Наши результаты раскрывают новый и эффективный метод, называемый известковым электрохимическим осаждением, который имеет потенциальное применение для удаления токсичных металлов из загрязненных вод», — говорит Карре, который считает, что его можно использовать для утилизации металлов для возможного повторного использования.«Можно даже повторно использовать электроды из оцинкованной стали и заряжать электрическую цепь с использованием возобновляемых источников энергии».

История Источник:

Материалы предоставлены Springer . Примечание. Содержимое можно редактировать по стилю и длине.

.

Как удалить ржавчину с металла? (с иллюстрациями)

Если вам нужно удалить ржавчину с металла, существует множество коммерческих продуктов. Большинство из них очень токсичны и для своей работы полагаются на какую-либо форму кислоты — фосфорной или щавелевой. Если вы их используете, обязательно наденьте резиновые перчатки и тщательно соблюдайте все инструкции и меры предосторожности, предоставленные производителем. Это удалит ржавчину и защитит вас от токсичных химикатов. Если вы предпочитаете избегать токсичных химикатов, есть несколько обычных предметов домашнего обихода, которые могут безопасно удалить ржавчину с металла, включая белый уксус, пищевую соду, наждачную бумагу и стальную вату.

Если вы их используете, обязательно наденьте резиновые перчатки и тщательно соблюдайте все инструкции и меры предосторожности, предоставленные производителем. Это удалит ржавчину и защитит вас от токсичных химикатов. Если вы предпочитаете избегать токсичных химикатов, есть несколько обычных предметов домашнего обихода, которые могут безопасно удалить ржавчину с металла, включая белый уксус, пищевую соду, наждачную бумагу и стальную вату.

Для удаления ржавчины с металла можно использовать наждачную бумагу. Белый уксус хорошо удаляет ржавчину с мелких металлических предметов.

Уксус

Белый уксус часто подходит для небольших предметов, таких как серьги.Просто налейте в стакан немного уксуса и дайте вещам хорошо пропитаться. После того, как вы увидите, что ржавчина растворилась, просто смойте украшение и вытрите насухо.

При удалении ржавчины с металла необходимо надевать резиновые перчатки.

Уксус также можно использовать для больших предметов. Либо вылейте его прямо на предмет, либо расстелите тканью. Когда ржавчина растворится, просто вытрите ее, сполосните вещь, а при необходимости просушите.

Либо вылейте его прямо на предмет, либо расстелите тканью. Когда ржавчина растворится, просто вытрите ее, сполосните вещь, а при необходимости просушите.

Пищевая сода

Использование пищевой соды — еще один способ удалить ржавчину с металла.Вы можете приготовить пасту, смешав пищевую соду и воду. Убедитесь, что раствор достаточно пастообразный, чтобы прилипать к поверхности, затем нанесите его на металл и оставьте. После того, как ржавчина освободится, ее можно стереть. Если пятна ржавчины очень глубокие, для их удаления может потребоваться дополнительное нанесение пасты. Пасту из пищевой соды также можно использовать по-разному в доме, и она является хорошей заменой для многих токсичных бытовых чистящих средств.

Грубые материалы

Если вы хотите удалить ржавчину с металла и не возражаете немного поработать, вы можете попробовать удалить ее вручную наждачной бумагой или другим грубым предметом, например, металлической мочалкой.Однако это может занять некоторое время. Если ржавчина широко распространена, может потребоваться несколько попыток, чтобы добраться до чистого металла.

Если ржавчина широко распространена, может потребоваться несколько попыток, чтобы добраться до чистого металла.

Предотвращение ржавчины

Конечно, лучше не допускать появления ржавчины на металле.Сохранение металлов как можно более сухими помогает предотвратить ржавчину, потому что вода — это то, что создает почву для появления ржавчины. Однако предотвратить это не всегда возможно, особенно если вы находитесь в местах с высокой влажностью, поэтому рекомендуется сразу же обработать ржавчину, прежде чем она начнет разъедать металл. Помните, что чем дольше ржавчина остается без обработки, тем труднее ее удалить и тем серьезнее повреждения.

Паста из пищевой соды и воды может удалить ржавчину с металла..

Как удалить наклейку с металлической поверхности

Ваш ребенок наклеил на металлический каркас кровати наклейки? Пытаетесь снять наклейку с металлического бампера автомобиля? Надеетесь помочь соседям, удалив различные стикеры с углового телефонного столба? ( Вы хороший человек — пусть у всех нас будет такая же гордость за соседство, как и у вас! ) С небольшим количеством смазки для локтей и осторожным использованием инструментов у вас не будет проблем с удалением наклейки и остатков клея. металлическая поверхность.Продолжайте читать, чтобы увидеть, как это делается.

металлическая поверхность.Продолжайте читать, чтобы увидеть, как это делается.

Лезвия

Basic отлично подходят для удаления наклеек с поверхности, но выберите пластиковое лезвие, если вы боитесь повредить основную поверхность или краску.

Используйте влажную ткань, чтобы обработать наклейку, чтобы влага впиталась по краям. Потрите наклейку влажной, чтобы удалить верхние слои, в зависимости от качества самой наклейки.Если он все еще прилип, возьмите пластиковое лезвие бритвы и осторожно снимите наклейку по краям, чтобы удалить как можно больше.

.

Хромирование любых поверхносте своими руками в домашних условиях

Полезные свойства металлов здорово влияют на их стоимость. Все хотят получить красивые блестящие элементы. Но изделия, целиком выполненные из хрома или никеля, мало того, что дорого стоят, технология изготовления и свойства не позволяют выполнить деталь требуемой формы и прочности.

Все хотят получить красивые блестящие элементы. Но изделия, целиком выполненные из хрома или никеля, мало того, что дорого стоят, технология изготовления и свойства не позволяют выполнить деталь требуемой формы и прочности.

К счастью, отливать изделия из цельного хрома не требуется, достаточно покрыть металл или даже пластик тонким слоем. В полезности технологии никто не сомневается:

- Хромирование деталей автомобиля придает им эстетичный вид.

- Металлические изделия, покрытые слоем хрома, получают идеальную защиту от коррозии и воздействия реагентов.

- Даже небольшая толщина защитного слоя добавляет прочности металлу, и особенно пластику.

Оборудование для хромирования деталей есть в гальваническом цеху любого предприятия по обработке металлов, или тюнинговой мастерской. Если у вас есть лишние деньги, можно обратиться к профессионалам. Однако технология не такая и сложная, декоративное и защитное хромирование вполне можно провести в домашних условиях.

Важно знать: Хромированное покрытие можно нанести не на любой материал. Непосредственно, хром держится только на никеле, меди или латуни. Соответственно, перед нанесением финишного слоя, следует организовать подложку.

Химическое хромирование в домашних условиях

Прежде всего, процесс связан с большим количеством вредных выделений в атмосферу.

Важно! Испарения содержат кислотные пары.

- Если выполнять подобные работы в замкнутом и плохо вентилируемом помещении – можно получить серьезные повреждения дыхательных путей.

- Вещества, попадающие в воздух, оседают на предметах интерьера, что приводит к их разрушению.

- Проведение химических процедур в жилых помещениях запрещено законодательством – за нарушение предусмотрено административное наказание.

Поэтому идеальное место для хромирования деталей в домашних условиях – это подсобные помещения: гараж, сарай, мастерская (при условии интенсивной вентиляции). В теплое время года, эту процедуру надо выполнять на улице.

В теплое время года, эту процедуру надо выполнять на улице.

Кроме того, следует позаботиться об утилизации отработанного электролита. Он содержит кислоты и вредные химические соединения. Просто вылить его в канализацию или водосток нельзя.

Из чего состоит установка для гальванической обработки?

Готовые комплекты оборудования вряд ли можно купить в магазине сантехники, тем более что компоненты подбираются индивидуально. А промышленные установки стоят баснословных денег, и работают лишь с фирменной химией.

Итак, нам понадобится:

- Кислотоустойчивая емкость: стекло, пластик, пропилен, полиэтилен. Размер не может быть универсальным, иначе придется готовить много лишнего раствора. Если ванночка не оборудована сливом – следует позаботиться о плотной крышке, раствор будет испаряться в промежутках между использованием.

- Источник питания. Общая мощность не превышает 1 кВт. Для нормальной работы подойдет стабилизатор постоянного тока (вроде зарядного устройства для аккумуляторных батарей).

Оптимальное напряжение 12 вольт, сила тока порядка 50 ампер.

Оптимальное напряжение 12 вольт, сила тока порядка 50 ампер. - Устройство подогрева электролита. Это может быть ТЭН с кислотной защитой (керамика), или внешний подогреватель для стеклянной ванночки.

Важно: Можно обойтись и без подогрева, просто тогда процесс будет происходить медленно.

- Стандартный термометр для жидкости, диапазон измерений – до 100°С.

Хромирование металла в домашних условиях требует приготовления специального химического раствора (электролита). Его компоненты придется где-то добывать, поскольку в аптеке такие реактивы не продаются (за исключением дистиллированной воды, вместо которой можно использовать и обычную, только с малым содержанием солей).

- Для получения устойчивого концентрата требуется ангидрид хрома (CrO3). Собственно из него осаждаются частички хрома при образовании декоративного слоя. Количество порошка 200-250 г/л раствора.

- Концентрированная серная кислота добавляется в готовый раствор в количестве 2-2,5 г/л.

Ее как раз приобрести нетрудно, на автомобильном рынке.

Ее как раз приобрести нетрудно, на автомобильном рынке.

Потребуются еще вспомогательные материалы:

- соляная кислота

- ацетон

- листовой свинец

Приготовление электролита

Раствор можно готовить в бытовой стеклянной банке (7). Подогревается электролит на обычной водяной бане, тогда не потребуется защищенный ТЭН. В кастрюлю (1) наливается вода, и погружается кипятильник (5). Для сохранения тепла, кастрюлю можно утеплить.

В коробку (2) закладывается утеплитель (пенопласт или стекловата (4)). Для прочности можно проложить стеклоткань (3). Сверху надевается крышка из влагостойкой фанеры (8), в которой устанавливается термометр (6).

Поскольку процесс «созревания» составляет несколько часов, можно оснастить термометр датчиком и реле отключения кипятильника. Тогда не придется следить за температурой.

Компоненты смешиваются, и производится нагрев до 60°С. Когда раствор приобретет устойчивый коричневый окрас, он готов. Через него для закрепления свойств надо пропустить электрический ток 5-6,5 А в течение 3 часов. Раствор сохраняет свойства несколько месяцев, при условии герметичного хранения.

Хромирование пластиковых и металлических деталей в домашних условиях

Затем электролит заливается в емкость, соответствующую размеру деталей. Хромирование отражателей фар или дверных ручек требует небольшой ванночки.

А вот для колесных дисков потребуется тазик для белья, объемом не меньше 40 л.

Важно! Перед хромированием не забудьте провести химическое или гальваническое омеднение поверхности.

Деталь очищается с помощью натриевых растворов или соды. Затем поверхность активируется – необходимо погрузить изделие в горячий раствор соляной кислоты (на 30 минут). За это время подогреваем хромовый электролит до температуры 50-60°С.

Подготовленная деталь опускается в емкость, после чего надо дождаться «выравнивания» температур. Изделие и электролит должны быть разогреты до 55°С. К детали подключается минусовой провод блока питания. Для начала гальванического процесса надо подать «+» в электролит.

Изделие и электролит должны быть разогреты до 55°С. К детали подключается минусовой провод блока питания. Для начала гальванического процесса надо подать «+» в электролит.

Для этого используется чистая свинцовая пластина. Процесс занимает порядка 30 минут, после чего детали извлекаются и промываются чистой теплой водой.

Никелирование, серебрение и золочение | Так делают

Установить в гараже аппаратуру для электрохимического покрытия металлами других металлов и диэлектриков (трансформатор, выпрямитель, измерительные приборы, ванна и т. п.) довольно проблематично.

Сейчас применяется метод химического покрытия металлов и диэлектриков (пластмасс, стекла, фарфора и т. п.) другими металлами.

Процесс химического покрытия отличается своей простотой. Действительно, для того чтобы покрыть металлическую деталь, например, никелем, не нужно городить сложную установку. Достаточно располагать источником огня (газ, примус и т.п.), эмалированной посудой и подходящими химикатами. Час, два- и детали покрыты плотным и блестящим слоем никеля.

В этой статье мы рассмотрим только: никелирование, серебрение и золочение металлов. Однако существует много рецептов химического покрытия металлов и диэлектриков медью, кадмием, оловом, кобальтом, бором, двойными и тройными сплавами.

Никелирование

В основу процесса химического никелирования положена реакция восстановления никеля из водных растворов его солей гипофосфитом натрия.

Плёнка никелевого покрытия получается блестящая или полублестящая. Структура покрытия — аморфная, из сплава никеля и фосфора. Плёнка никеля без термообработки слабо держится на поверхности основного металла, хотя ее твердость близка к твердости хромового покрытия.

Термическая обработка детали с никелевым покрытием, полученным химическим путем, в значительной степени увеличивает сцепление пленки никеля с основным металлом. Одновременно растет и твердость никеля, достигающая твердости хрома.

Термическая обработка детали с никелевым покрытием производится при температуре около 400°С в течение часа. При термической обработке закаленных стальных деталей с никелевым покрытием необходимо учитывать, при какой температуре эти детали отпускались, и не превышать ее. В этом случае термическую обработку производят при температуре 270- 300 °С с выдержкой до 3 ч.

Растворы для химического никелирования могут быть щелочными (рН- выше 6,5) и кислыми (рН- от 4 до 6,5).

Щелочные растворы. Их применяют при нанесении покрытий на коррозионностойкую сталь, алюминий, магний и диэлектрики. Покрытия, осаждаемые из щелочных растворов, имеют менее блестящую поверхность, чем полученные из кислых растворов. Но зато покрытия из щелочных растворов более прочно связаны с основой, чем из кислого.

У щелочных растворов есть еще один существенный недостаток- явление саморазряда. Оно наступает при перегреве раствора. Это мгновенное выпадение губчатой массы никеля из раствора, сопровождающееся выбросом кипящего раствора из ванны!

Регулировку температуры при отсутствии термометра можно вести по интенсивности газовыделения. Если газ выделяется не интенсивно, то можно быть уверенным, что саморазряда не будет.

Кислые растворы

Они находят применение при нанесении покрытий на детали из черных металлов, меди, латуни, особенно когда требуется высокая твердость, износостойкость и коррозионно защитные свойства поверхности, покрытой никелем.

Для справки. Воду для никелирования (и при нанесении других покрытий) берут дистиллированную (можно использовать конденсат из бытовых холодильников). Химреактивы должны применяться как минимум чистые (обозначение на этикетке — Ч).

Подготовка детали. Перед нанесением на основной металл каких-либо металлических пленок необходимо осуществить ряд подготовительных операций. Отполированную деталь обезжиривают, травят и декапируют.

Отполированную деталь обезжиривают, травят и декапируют.

Обезжиривание. Процесс обезжиривания металлических деталей проводят, как правило, когда эти детали только что обработаны (отшлифованы или отполированы) и на их поверхности нет ржавчины, окалины и других посторонних продуктов.

С помощью обезжиривания с поверхности деталей удаляют масляные и жировые пленки. Для этого применяют водные растворы некоторых химреактивов, хотя для этого можно использовать и органические растворители (трихлорэтилен, пентахлорэтан, растворители № 646 и № 648 и др.).

Обезжиривание в водных растворах проводят в эмалированной посуде. Заливают воду, растворяют в ней химреактивы и ставят на малый огонь. При достижении нужной температуры загружают в раствор детали. В процессе обработки раствор перемешивают. Ниже приводятся составы для обезжиривания (все дано в граммах на литр воды — г/л), а также рабочие температуры растворов и время обработки деталей.

Внимание! От качества проведения подготовительных операций в сильной степени зависит конечный результат всех работ.

Черные металлы обезжиривают в одном из растворов:

- Жидкое стекло (канцелярский силикатный клей) — 3—10, едкий натр (калий) — 20- 30, тринатрийфосфат — 25—30. Температура раствора — 70—90 °С, время обработки — 10—30 мин.

- Кальцинированная сода — 20, калиевый хромпик — 1. Температура раствора — 80—90°С, время обработки — 10—20 мин.

Медь и ее сплавы обезжиривают в одном из растворов:

- Едкий натр — 35, кальцинированная сода — 60, тринатрийфосфат — 15, препарат ОП-7 (или ОП-10). Температура раствора — 60—70 °С, время обработки 10—20 мин.

- Едкий натр (калий) — 75, жидкое стекло — 20. Температура раствора — 80—90 °С, время обработки — 40—60 мин.

Алюминий и его сплавы обезжиривают в следующих растворах:

- Жидкое стекло — 20—30, кальцинированная сода — 50—60, тринатрийфосфат — 50—60. Температура раствора — 50— 60 °С, время обработки — 3—5 мин.

- Кальцинированная сода — 20—25, тринатрийфосфат — 20—25, препарат ОП-7 (или ОП-10) — 5—7.

Температура раствора — 70—80 °С, время обработки — 10— 20 мин.

Температура раствора — 70—80 °С, время обработки — 10— 20 мин.

Серебро, никель и их сплавы обезжиривают в растворах:

- Жидкое стекло — 50, кальцинированная сода — 20, тринатрийфосфат — 20, препарат ОП-7 (или ОП-10) — 2. Температура раствора — 70—80 °С, время обработки — 5-10 мин.

- Жидкое стекло — 25, кальцинированная сода — 5, тринатрийфосфат — 10. Температура раствора — 75—80 °С, время обработки — 15—20 мин.

Травление. Стандартная подготовка деталей под покрытие, обычно состоящая в обезжиривании и декапировании, вполне достаточна для большинства случаев. Однако для деталей, имеющих глухие отверстия, пазухи и т.п., необходимо проводить процесс травления.

Черные металлы травят в растворах:

- Серная кислота — 90—130, соляная кислота — 80—100, уротропин — 0,5. Температура раствора — 30—40 °С, время обработки — до 1 ч.

- Соляная кислота — 200, уротропин — 0,5. Температура раствора — 30—35 °С, время обработки — 15—20 мин.

Медь и ее сплавы травят в растворах:

- Серная кислота — 25—40, хромовый ангидрид — 150—200. Температура раствора — 25 °С, время обработки — 5—10 мин.

- Хромовый ангидрид — 350, хлористый натрий — 50. Температура раствора — 18— 25 °С, время обработки — 5—15 мин.

Алюминий и его сплавы травят в растворах:

- Едкий натр — 50—100. Температура раствора — 40—60 °С, время обработки — 5-10 с.

- Азотная кислота — 35—40. Температура раствора — 18—25 °С , время обработки — 3—5 с.

Декапирование. Этот процесс представляет собой удаление с поверхности металла различных пленок, мешающих осаждению металлов. Декапирование проводят непосредственно перед покрытием основного металла соответствующей пленкой другого металла.

Черные металлы декапируют в следующих растворах:

- Серная кислота — 30—50. Температура раствора — 20 °С, время обработки — 20—60 с.

- Соляная кислота — 25—45. Температура раствора — 20 °С, время обработки 15— 40 с.

Медь и ее сплавы декапируют в растворах:

- Серная кислота — 5. Температура раствора — 18—20 °С, время обработки — 20 с.

- Соляная кислота — 10. Температура раствора — 20—25 °С, время обработки — 10-15 с.

Алюминий и его сплавы декапируют в растворах:

- Азотная кислота — 10—15. Температура раствора — 20 °С, время обработки — 5-15 с.

- Едкий натр — 150, хлористый натрий — 30. Температура раствора — 30—40 °С, время обработки — 5—10 с.

После каждого процесса подготовки деталь промывают в горячей, а затем в холодной воде.

Никелирование меди и ее сплавов

Подготовленную (обезжиренную, протравленную и декапированную) деталь подвешивают в раствор для никелирования. Здесь есть одна тонкость, и если ею пренебречь, то процесс осаждения никеля не пойдет. Деталь должна быть подвешена в раствор на алюминиевой или железной (стальной) проволоке. В крайнем случае при опускании детали в раствор ее необходимо коснуться железным или алюминиевым предметом.

Эти «священнодействия» нужны для того, чтобы дать старт процессу никелирования, так как у меди меньший электроотрицательный потенциал по отношению к никелю. Только присоединение или касание детали более электроотрицательным металлом дает старт процессу.

Приводим состав некоторых известных растворов для химического никелирования меди и ее сплавов (все дано в г/л):

- Хлористый никель — 21, гипофосфит натрия — 24, уксуснокислый натрий — 10, сульфид свинца — 15 мг/л. Температура раствора — 97 °С, рН — 5,2, скорость наращивания пленки — 15 мкм/ч.

- Хлористый никель — 20, гипофосфит натрия — 27, янтарнокислый натрий — 16. Температура раствора — 95 °С, рН — 5, скорость наращивания — 35 мкм/ч.

- Сернокислый никель — 21, гипофосфит натрия — 24, уксуснокислый натрий — 10, малеиновый ангидрид — 1,5. Температура раствора — 83 °С, рН — 5,2, скорость наращивания — 10 мкм/ч.

- Сернокислый никель — 23, гипофосфит натрия — 27, малеиновый ангидрид — 1,5, сернокислый аммоний — 50, уксусная кислота — 20 мл/л.

Температура раствора — 93 °С, рН — 5,5, скорость наращивания — 20 мкм/ч.

Температура раствора — 93 °С, рН — 5,5, скорость наращивания — 20 мкм/ч.

Здесь (и далее) сернокислый никель, хлористый никель и гипофосфит натрия — кристаллогидраты.

Для приготовления раствора для никелирования нужно растворить все компоненты, кроме гипофосфита натрия, и нагреть его до нужной температуры. Гипофосфит натрия вводится в раствор непосредственно перед завешиванием детали для никелирования. Этот порядок касается всех рецепторов, где имеется гипофосфит натрия.

Раствор для никелирования разводят в любой эмалированной посуде (миска, глубокая сковорода, кастрюлька и т.п.) без повреждений на поверхности эмали. Возможный осадок никеля на стенках посуды легко удаляется азотной кислотой (50%-ный раствор).

Допустимая плотность загрузки ванны — до 2 дм2/л.

Никелирование алюминия и его сплавов

Учтите, что для алюминия и его сплавов перед химическим никелированием проводят еще одну обработку (после всех подготовительных операций) — так называемую цинкатную.

Ниже приведены рецепты растворов для цинкатной обработки.

Для алюминия:

- Едкий натр — 250, окись цинка — 55. Температура раствора — 20 °С, время обработки — 3—5 с.

- Едкий натр — 120, сернокислый цинк 40. Температура раствора — 20 °С, время обработки — 1,2 мин.

Для литейных алюминиевых сплавов (силуминов):

- Едкий натр — 10, окись цинка — 5, сегнетова соль (кристаллогидрат) — 10. Температура раствора — 20 °С, время обработки — 2 мин.

Для деформируемых алюминиевых сплавов (дюралей):

- Хлорное железо (кристаллогидрат) — 1, едкий натр — 525, окись цинка — 100, сегнетова соль — 10. Температура раствора — 25 °С, время обработки — 30—60 с.

При подготовке растворов для цинкатной обработки поступают следующим образом. Отдельно в половине воды растворяют едкий натр, в другой половине — остальные химреактивы. Затем оба раствора сливают вместе.

После цинкатной обработки деталь промывают в горячей, а затем в холодной воде и завешивают в раствор для никелирования.

Ниже приведены четыре раствора для химического никелирования алюминия и его сплавов:

- Хлористый никель — 45, гипофосфит натрия — 20, хлористый аммоний — 45, лимоннокислый натрий — 45. Температура раствора 90 °С, рН — 8,5, скорость наращивания — 20 мкм/ч.

- Хлористый никель — 35, гипофосфит натрия — 17, хлористый аммоний — 40, лимоннокислый натрий — 40. Температура раствора — 80 °С, рН — 8, скорость наращивания — 12 мкм/ч.

- Сернокислый никель — 20, гипофосфит натрия — 25, уксуснокислый натрий — 40, сернокислый аммоний — 30. Температура раствора — 93 °С, рН — 9, скорость наращивания — 25 мкм/ч.

- Сернокислый никель — 27, гипофосфит натрия — 27, пирофосфат натрия — 30, карбонат натрия — 42. Температура раствора — 50 °С, рН — 9,5, скорость наращивания — 15 мкм/ч.

Говоря о химическом никелировании, нельзя не отметить следующее. Никелевое покрытие имеет хорошую смачиваемость припоями, что позволяет получить доброкачественную пайку с помощью мягких припоев. Обладая высокими защитными свойствами, они позволяют получать стойкие к коррозии паяные соединения.

Обладая высокими защитными свойствами, они позволяют получать стойкие к коррозии паяные соединения.

Никелирование стали

Для никелирования стали можно использовать один из следующих рецептов:

- Хлористый никель — 45, гипофосфит натрия — 20, хлористый аммоний — 45, уксуснокислый натрий — 45. Температура раствора — 90 °С, рН — 8.5, скорость наращивания — 18 мкм/ч.

- Хлористый никель — 30, гипофосфит натрия — 10, хлористый аммоний — 50, лимоннокислый натрий — 100 Температура раствора — 80—85 °С, рН — 8.5, скорость наращивания — 20 мкм/ч.

- Сернокислый никель — 25, гипофосфит натрия — 30, янтарнокислый натрий — 15. Температура раствора — 90 °С, рН — 4.5, скорость наращивания — 20 мкм/ч.

- Сернокислый никель — 30, гипофосфит натрия — 25, сернокислый аммоний — 30. Температура раствора — 85 °С, рН — 8.5, скорость наращивания — 15 мкм/ч.

Внимание! Однослойное (толстое!) покрытие никелем на один квадратный сантиметр имеет несколько десятков сквозных пор. Естественно, что на открытом воздухе стальная деталь, покрытая никелем, быстро покроется «сыпью» ржавчины.

Естественно, что на открытом воздухе стальная деталь, покрытая никелем, быстро покроется «сыпью» ржавчины.

Автомобильный бампер, к примеру, покрывают двойным слоем (подслой меди, а сверху — хром) и даже тройным (медь — никель — хром). Но и это не спасает деталь от ржавчины, так как и у тройного покрытия имеется несколько пор на 1 см2 . Что делать? Выход — в обработке поверхности покрытия специальными составами, закрывающими поры.

В домашних условиях можно рекомендовать следующие операции:

- Протереть деталь с никелевым (или другим) покрытием кашицей из окиси магния и воды и сразу же опустить ее на 1 — 2 мин в 50%-ный раствор соляной кислоты.

- После термообработки, еще не остывшую деталь, опустить в невитаминизированный рыбий жир (лучше старый, непригодный по прямому назначению).

- Протереть 2—3 раза отникелированную поверхность детали легко проникающей смазкой.

В последних двух случаях излишки жира (смазки) через сутки удаляют с поверхности бензином.

Обработку рыбьим жиром больших поверхностей проводят так. В жаркую погоду протирают их рыбьим жиром два раза с перерывом в 12—14 ч. Затем через 2 суток излишки жира удаляют бензином.

Эффективность обработки характеризует такой пример. Никелированные рыболовные крючки начинают покрываться ржавчиной сразу же после первой рыбалки в море. Обработанные рыбьим жиром те же крючки не корродируют почти весь летний сезон морской ловли.

При химическом никелировании возможны некоторые неполадки в ходе процесса. Это касается никелирования не только стали, но и меди, алюминия и их сплавов.

Слабое газовыделение (при нормальном ходе процесса по всей поверхности детали идет выделение газа средней интенсивности) есть первый признак малой концентрации в растворе гипофосфита натрия, и его необходимо добавить в раствор.

Просветление раствора (нормальный раствор — синего цвета) показывает на понижение количества хлорного (сернокислого) никеля.

Бурное газовыделение на стенках и дне сосуда и отложение на них никеля (темно-серый налет) объясняются местным перегревом сосуда. Чтобы избежать этого, надо нагревать раствор постепенно. Между сосудом и огнем желательно положить какую-либо металлическую прокладку (круг).

Чтобы избежать этого, надо нагревать раствор постепенно. Между сосудом и огнем желательно положить какую-либо металлическую прокладку (круг).

Серый или темный слой никеля на детали образуется при низкой концентрации в растворе третьих составляющих (компонент) — солей, кроме хлористого (сернокислого) никеля и гипофосфита натрия.

При плохой подготовке детали могут появиться вздутия и отслоения пленки никеля.

И, наконец, может быть и такое. Раствор составлен правильно, а процесс не идет. Это верный признак того, что в раствор попали соли других металлов. В этом случае делают другой (новый) раствор, исключая попадание нежелательных примесей.

Никелевое покрытие можно пассивировать — покрыть антикоррозийной (труднорастворимой пленкой). При этом деталь (изделие) длительное время не тускнеет. Пассивирование ведут в 5—8%-ном растворе натриевого хромпика.

Серебрение

Серебрение металлических поверхностей поделок — пожалуй, самый популярный процесс среди умельцев, который они применяют в своей деятельности. Можно привести десятки примеров. Например, восстановление слоя серебра на мельхиоровых столовых приборах, серебрение самоваров и других предметов быта.

Можно привести десятки примеров. Например, восстановление слоя серебра на мельхиоровых столовых приборах, серебрение самоваров и других предметов быта.

Для чеканщиков серебрение вместе с химическим окрашиванием металлических поверхностей — способ увеличения художественной ценности чеканных картин. Представьте себе отчеканенного древнего воина, у которого посеребрена кольчуга и шлем.

Сам процесс химического серебрения можно провести с помощью растворов и паст. Последнее предпочтительнее при обработке больших поверхностей (например, при серебрении самоваров или деталей крупных чеканных картин).

Серебрят обычно латунные и медные поверхности, хотя в принципе можно посеребрить сталь, алюминий, другие металлы и их сплавы.

Опыт показал, что серебряное покрытие лучше смотрится на латунной поверхности,

чем на медной или стальной. Это объясняется тем, что на более темной меди (стали) тонкий слой серебра просвечивает и поверхность выглядит более темной. При слое серебра более 15 мкм это явление не наблюдается. Если медь (сталь) покрыть предварительно тонким слоем никеля, то этого явления тоже не будет.

Если медь (сталь) покрыть предварительно тонким слоем никеля, то этого явления тоже не будет.

Вначале рассмотрим процесс получения хлористого серебра, так как оно является основным компонентом почти для всех рецептов серебрения.

В 1 л. воды растворяют 7—8 г. ляписа-карандаша (продается в аптеках, представляет собой смесь азотнокислого серебра и азотнокислого калия, взятых в соотношении 1:2 по массе). Вместо ляписа-карандаша можно взять 5 г. азотнокислого серебра.

К полученному раствору понемногу добавляют 10%-ный раствор хлористого натрия до прекращения выпадения творожистого осадка. Осадок (хлористое серебро) отфильтровывают и тщательно промывают в 5—6 водах. Затем хлористое серебро сушат.

Растворы для серебрения:

- Хлористое серебро — 7,5, железистосинеродистый калий (желтая кровяная соль) — 120, углекислый калий — 80. Температура раствора — около 100 °С.

- Хлористое серебро — 10, хлористый натрий — 20, виннокислый калий — 20.

Температура раствора — кипение.

Температура раствора — кипение. - Хлористое серебро — 20, железистосинеродистый калий — 100, углекислый калий — 100, хлористый натрий — 40. Температура раствора — кипение.

- Сначала готовится паста из хлористого серебра — 30 г, виннокаменной кислоты — 250 г, хлористого натрия — 1250 г, и все разводится до густой сметаны. 10—15 г пасты растворяют в 1 л воды. Обработка в кипящем растворе Детали завешивают в раствор на цинковых проволочках.

Все четыре раствора позволяют получить за час слой серебра около 5 мкм.

Внимание! Растворы с солями серебра нельзя долго хранить, так как при этом могут образовываться взрывчатые компоненты. Это же касается всех жидких паст.

Пасты для серебрения:

- В 100 мл воды растворяют 20 г тиосульфита натрия (гипосульфита). В полученный раствор добавляют хлорное серебро до тех пор, пока оно не перестанет растворяться. Раствор фильтруют и добавляют в него отмученный мел (можно — зубной порошок) до консистенции жидкой сметаны.

Этой пастой с помощью ватного тампона натирают (серебрят) деталь.

Этой пастой с помощью ватного тампона натирают (серебрят) деталь. - Ляпис-карандаш — 15, лимонная кислота — 55, хлористый аммоний — 30. Каждый компонент перед смешиванием растирают в порошок.

- Хлористое серебро — 3, хлористый натрий — 3, углекислый натрий — 6, мел — 2.

- Хлористое серебро — 3, хлористый натрий — 8, виннокислый калий — 8, мел — 4.

- Азотнокислое серебро — 1, хлористый натрий — 2, мел — 2.

В последних четырех пастах компоненты даны в частях по массе. Применяют их следующим образом. Тонкоизмельченные компоненты смешивают. Мокрым тампоном, припудривая его сухой смесью химреактивов, натирают (серебрят) нужную деталь. Смесь все время добавляют, постоянно увлажняя тампон.

При серебрении алюминия и его сплавов детали сначала цинкуют (см. «Никелирование алюминия и его сплавов»), а затем серебрят в любом составе для серебрения. Однако лучше серебрить алюминий и его сплавы в специальных растворах (все в г/л):

- Азотнокислое серебро — 100, фтористый аммоний — 100.

- Фтористое серебро — 100, азотнокислый аммоний — 100.

Температура обоих растворов — 80— 100°С.

Золочение

Покрытия золотом, несмотря на его высокую стоимость, широко применяются благодаря высокой декоративности и коррозионной стойкости.

Во всех растворах детали для золочения подвешивают на цинковых проволочках.

Растворы для золочения (все дано в г/л):

- Дицианоаурат калия — 8, двууглекислый натрий — 180. Температура раствора — 75 °С.

- Дицианоаурат калия — 5, лимоннокислый аммоний — 20, мочевина — 25, хлористый аммоний — 75. Температура раствора — 95 °С.

- Дицианоаурат калия — 3, лимоннокислый натрий (трехзамещенный) — 45, хлористый аммоний — 70, гипофосфит натрия — 8—10. Температура раствора — 80— 85 °С.

- Хлорное золото — 3, железосинеродистый калий (красная кровяная соль) — 30, углекислый калий — 30, хлористый натрий — 30 Температура раствора — кипение.

- Хлорное золото — 2, пирофосфат натрия — 80.

Температура раствора — 90 °С.

Температура раствора — 90 °С. - Хлорное золото — 1, тринатрийфосфат — 80. Температура раствора — 25—30 °С.

- Смешать в равных объемах три состава:

A. Хлористое золото — 37, вода — 1 л.

B. Углекислый натрий — 100 г, вода — 1 л.

C. Формалин (40%) — 50 мл, вода — 1 л.

Температура раствора 25—30 °С.

В растворе 3 гипофосфит натрия вводится последним. Для всех растворов для золочения скорость наращивания пленки — 1—2 мкм/ч. При золочении меди необходимо дать подслой никеля, иначе пленка золота будет темной.

При необходимости получить толстые слои золота (это особенно необходимо при ремонте ювелирных изделий) можно воспользоваться старинным процессом. Он на языке ювелиров называется наводкой, или сортучкой. Процесс прост по исполнению, но вреден для здоровья, так как приходится пользоваться ртутью. Поэтому его проводят или на открытом воздухе или в вытяжном шкафу!

Глиняный тигель обмазывают влажным отмученым мелом. Сушат. В него помещают чистое золото, прокатанное как можно тоньше и свернутое в рулончик. Греют золото до светлого каления, добавляют шестикратное количество ртути (осторожно!). Греют все, постоянно перемешивая. Остужают и выливают в воду. Полученную золотую амальгаму прессуют, удаляя излишнюю ртуть. Хранят амальгаму под слоем воды.

Греют золото до светлого каления, добавляют шестикратное количество ртути (осторожно!). Греют все, постоянно перемешивая. Остужают и выливают в воду. Полученную золотую амальгаму прессуют, удаляя излишнюю ртуть. Хранят амальгаму под слоем воды.

Подготовленную поверхность предмета, подлежащего золочению, покрывают амальгамой. Ее все время размазывают медным шпателем по поверхности предмета. Затем предмет начинают медленно нагревать. Между горелкой и предметом помещают лист асбеста.

Предмет все время поворачивают, чтобы нагрев был равномерным. Образующуюся при нагреве жидкую пленку постоянно размазывают и разглаживают по поверхности кисточкой или ваткой. Сначала поверхность становится белой и матовой. По мере испарения ртути она начинает желтеть.

Надо иметь в виду, что при перегреве детали вся пленка золота может уйти в основной металл!

Сделай сам №4, 97

Л.А.Ерлыкин

Гальваническое покрытие в домашних условиях.

Довольно часто, многие мастера, хотят защитить какую то деталь автомобиля или мотоцикла от коррозии. Можно конечно это сделать с помощью грунтовки и краски. Ну а что делать мастеру, если например разболталось (выработалось) посадочное место под подшипник в картере двигателя или коробки передач и его проворачивает. Как восстановить изношенную поверхность и нарастить её размер (диаметр)? Краска здесь не поможет.

Можно конечно это сделать с помощью грунтовки и краски. Ну а что делать мастеру, если например разболталось (выработалось) посадочное место под подшипник в картере двигателя или коробки передач и его проворачивает. Как восстановить изношенную поверхность и нарастить её размер (диаметр)? Краска здесь не поможет.

Всё вроде бы довольно просто. Нужно нарастить поверхность детали гальваническим способом, то есть наложением тонкого слоя какого то металла, и если накладывать несколько тонких слоёв, то можно восстановить довольно глубокую выработку поверхности основного металла. Для покрытия металлической поверхности хромом или никелем, требуется сложное заводское оборудование, а так же куча вытяжных и вентиляционных систем, так как наложение этих блестящих металлов очень вредное для здоровья.

Предлагаю способ намного проще, который можно осуществить даже дома на кухне, и к тому же он безвредный. Не смотря на то, что этот способ не такой блестящий как никель или хром, зато он позволяет осуществить две важные функции. Это защита от коррозии стальной детали и восстановление её размера (если она изношена). Этим способом может воспользоваться каждый, даже двоечник по химии.

Это защита от коррозии стальной детали и восстановление её размера (если она изношена). Этим способом может воспользоваться каждый, даже двоечник по химии.

Для осуществления этого способа покрытия, необходимо купить в автомагазине немного обыкновенного электролита для аккумуляторов. Затем потребуется собрать немного металла, которым будет наноситься гальваническое покрытие. Этот металл стоек к коррозии и очень распространён — это цинк. Где его взять? Да везде. Вспомните сколько вы видели отработавших и валяющихся где попало батареек у себя и у друзей. Пособирайте их, и причём чем старее год выпуска батарейки, тем лучше у них цинк и проще его изъять. С помощью острого ножа, надрежьте корпус батарейки, и осторожно снимите цинк, как кожуру у мандарина, а затем промойте обрезки водой.

Теперь можно начинать сам химический процесс. Налейте в стеклянную или фарфоровую банку грамм 100- 150 электролита, а затем начинайте потихоньку (чтобы реакция проходила не слишком бурно) засыпать в него обрезки цинка. Вы увидите, что тут же начнётся химическая реакция, и в результате этого, образуется раствор сульфата цинка, который вам понадобится, а так же гремучий газ, состоящий из водорода и кислорода. Такой же газ выделяется и при зарядке аккумулятора и он очень взрывоопасен, поэтому проводите работы подальше от открытых источников огня и гоните курильщиков подальше. Если кому то лень возиться с электролитом, то можно поискать готовый сульфат цинка в магазинах химреактивов.

Вы увидите, что тут же начнётся химическая реакция, и в результате этого, образуется раствор сульфата цинка, который вам понадобится, а так же гремучий газ, состоящий из водорода и кислорода. Такой же газ выделяется и при зарядке аккумулятора и он очень взрывоопасен, поэтому проводите работы подальше от открытых источников огня и гоните курильщиков подальше. Если кому то лень возиться с электролитом, то можно поискать готовый сульфат цинка в магазинах химреактивов.

При добавлении кусочков цинка в электролит, он будет растворяться, и добавлять цинк нужно будет до тех пор, пока он не перестанет реагировать с кислотой (перестанет растворяться), то есть кислота расходуется на реакцию полностью и полностью «насытится» цинком. Так же, следует подготовить к покрытию металлические детали, которые вы собираетесь покрыть цинком. Очистите их от грязи и ржавчины, а если деталь декоративная, то желательно отполировать её до блеска, ведь любое гальваническое покрытие, в точности повторяет рельеф поверхности покрываемого металла. И если на поверхности есть царапины, то после покрытия, не важно чем, хоть хромом или никелем, все эти царапины будут видны на поверхности ещё лучше.

И если на поверхности есть царапины, то после покрытия, не важно чем, хоть хромом или никелем, все эти царапины будут видны на поверхности ещё лучше.

Кстати удалить всё ржавчину с поверхности металла можно не механическим, а химическим способом. Для этого следует опустить ржавую деталь в аккумуляторный электролит, соляную кислоту, можно даже в обыкновенный уксус. Но не в коем случае не в преобразователь ржавчины, как могут посоветовать местные знатоки, так как к образовавшейся от преобразователя плёнке фосфатов, цинк, да и хром тоже, никогда не пристанут. Преобразователем ржавчины следует пользоваться только тогда, когда вы хотите просто загрунтовать и покрасить деталь.

Продолжим работу. Подготовленный раствор сульфата цинка налейте в стеклянный или фарфоровый сосуд, размер которого зависит от размера детали, которую вы собираетесь покрыть цинком. Но если со стеклом или фарфором у вас проблемы, то можно использовать подходящее корытце, вырезанное из капроновой канистры.

Источник электропитания лучше всего использовать с регулировкой тока (переменным резистором) и амперметром, глядя на который удобно регулировать силу тока (Амперы). Большинство зарядных устройств имеют и амперметр и регулировку тока, поэтому можно использовать зарядное устройство и даже для зарядки аккумуляторов мотоцикла, так как ток для работы потребуется небольшой.

Большинство зарядных устройств имеют и амперметр и регулировку тока, поэтому можно использовать зарядное устройство и даже для зарядки аккумуляторов мотоцикла, так как ток для работы потребуется небольшой.

Сам принцип гальваники простой. Металл анода (кусочек цинка) под действием потока электронов переносится на катод (деталь). Анод переносится на деталь и утрачивается (растворяется), и его необходимо периодически менять, подвешивая на проволоке новый кусочек цинка. Подвешивая его, следите что бы в раствор электролита был погружён только кусочек цинка, но не проволока, к которой он прикручен. Иначе электролит загрязнится медью от проволоки, и в итоге коррозионная стойкость вашей детали намного ухудшится.

Ну а что же делать, если требуется покрыть цинком довольно большую поверхность, а подходящей ванны для этого нет? Существует довольно простой способ. Подготовьте анод так: обмотайте кусочек цинка ватой или марлей, смоченной в растворе сульфата цинка (см. фото ниже, а в качестве насыщенного раствора сульфата цинка используйте паяльную кислоту, которую можно купить на радиорынке) и подключите его к плюсу вашего источника постоянного тока (зарядного устройства), а минус к покрываемой детали. А если участок покрываемой детали невелик, то можно воспользоваться даже аккумулятором.

А если участок покрываемой детали невелик, то можно воспользоваться даже аккумулятором.

А как проверить необходимую величину силы тока? При нормальной величине тока, должно получится цинковое покрытие серого цвета. Если получается рыхлое покрытие чёрного цвета, то следует сразу уменьшить регулятором силу тока. Ну а если получается светло-серая поверхность детали, то следует немного увеличить силу тока. По опыту скажу, что обычно хватает силы тока всего в 0,5 — 1 Ампер.

В качестве индикатора тока и простейшего стабилизатора напряжения можно использовать обыкновенную лампочку на 12 вольт, которая при натирании детали не должна светиться слишком ярко. Лампочка подсоединяется в разрыв плюсового провода (наглядно это показано в видеоролике под статьёй). Если лампа светит слишком ярко, то следует немного ослабить силу тока.

После нанесения гальванического покрытия, готовую деталь хорошенько промойте водой. Ну а если вы использовали раствор сульфата цинка не от электролита, а от серной кислоты, то советую готовую деталь сначала ополоснуть раствором питьевой соды, чтобы нейтрализовать серную кислоту, а затем уже промыть деталь в воде.

Ну а как же восстановить размеры посадочного отверстия деталей? Ведь часто из-за этого многие выбрасывают картер, а картер или блок мотора — это номерная деталь, и восстановление её крайне важно. И если в блоке провернуло подшипник и посадочное отверстие потеряло размер (диаметр), то восстановить место подшипника в чугунном блоке, не составит труда описанным выше способом с помощью цинка, обёрнутого марлей.

Но корпуса коробок передач, всегда изготавливали из алюминиевого сплава, и блоки моторов новых автомобилей начали лить тоже из алюминия (гильзы цилиндров покрыты никасилем),который не так то просто чем либо покрыть. Существуют способы, но они дорогие и сложные, применимые только в заводских условиях. Но на то и существует этот сайт, чтобы любому мастеру можно было обойтись без сложного заводского оборудования. Выход есть всегда, и я всегда говорил, что металл не хуже пластилина и лепить из него можно всё что угодно.

Чтобы раствор сульфата цинка не попал внутрь подшипника к шарикам или сепаратору, нужно закрыть подшипник с двух сторон резиновыми прокладками, и наложенными на них текстолитовыми пластинами (толщина 3 — 5 мм), и затем стянуть этот «бутерброд» болтом с гайкой, а потом подвести к наружной обойме подшипника минус источника постоянного тока.

Пластины должны быть именно из диэлектрика (текстолита, пластика и т.п.), а не из металла, иначе цинк будет расходоваться и на покрытие металлических пластин, и вам не хватит металла цинка. Так же советую купить подшипник закрытого типа, так больше гарантии, что кислота не попадёт внутрь к шарикам.

А затем покрыв подшипник цинком, перед установкой его в блок мотора, при желании всегда можно удалить острым ножом закрывающие подшипник герметичные шайбы, и подшипник в итоге станет открытого типа (это нужно, чтобы он смазывался маслом изнутри блока двигателя).

А можно не погружать подшипник в ванну, а покрыть его наружную обойму вторым более простым способом, с помощью натирания кусочком цинка, обёрнутого марлей и подключенного к плюсу источника постоянного тока.

Хочу так же заметить, что для восстановления размера детали (например обоймы подшипника), можно использовать медное покрытие. Как антикоррозийное покрытие медь использовать нельзя, а вот для восстановления размера — легко. К тому же сейчас в кастомайзинге мотоциклов, пошло модное направление, называемое олдскул (старая школа).

К тому же сейчас в кастомайзинге мотоциклов, пошло модное направление, называемое олдскул (старая школа).

Так вот, для покрытия всевозможных трубок масло или бензо-проводов, различных мелких деталей, не только можно, а ещё и нужно использовать медное покрытие. После полировки таких деталей, ваш мотоцикл будет выглядеть не просто круто, а супер круто!!!

Ладно, я немного отвлёкся, кастомайзинг для меня больная тема, оно и понятно — творческих границ не существует. Вернёмся к банальному восстановлению размера деталей. Одно из достоинств медного покрытия, это то, что вам не потребуется возиться с кислотой. Так как медный купорос, а кто помнит из курса школьной химии, он же сульфат меди, из которого приготавливается раствор, очень легко найти и купить в хозяйственном магазине.

Ну и второе ощутимое достоинство при покрытии медью, это то, что вам не нужно будет разыскивать бэушные батарейки для анода. Ведь можно использовать медную пластинку, или просто пучок медных проводов, свёрнутых в кабель. В воде (лучше дистиллированной) нужно будет растворить максимальное количество порошка медного купороса. Силу тока подбирайте так же как я описал выше, при нанесении цинкового покрытия.

В воде (лучше дистиллированной) нужно будет растворить максимальное количество порошка медного купороса. Силу тока подбирайте так же как я описал выше, при нанесении цинкового покрытия.

Как вы поняли, ничего сложного в такой науке как химия и нанесении гальванического покрытия в домашних условиях нет. И теперь для вас не существует проблема восстановления изношенной детали, и вы сможете восстановить любой картер, или просто защитить многие детали от коррозии. А мотоциклисты смогут довольно ярко освежить внешний вид своего мотоцикла. Ведь я согласен, что хром есть хром, но пора вносить разнообразие в дизайн.

Кстати, кто хочет восстановить цинковое покрытие оцинкованного кузова своего автомобиля, то читаем об этом вот эту статью, удачи всем и творческих успехов!

Теги: как восстановить размер детали гальваническим способом., как защитить деталь от коррозии гальваническим способом.

Glanznickelelektrolyt «Free-Nickel», 16,99 €

Никелевый гальванический электролит для самостоятельного никелирования

Наш высококачественный гальванический никелевый электролит был специально разработан для самостоятельного никелирования и может продаваться частным лицам без декларация конечного использования.

В зависимости от материала заготовки и детальной процедуры никелирования вы получите следующие результаты:

- надежная защита от коррозии за счет комбинации слоев, например медь-никель

- химически стойкий защитный слой от разбавленных кислот, щелочей, а также воздуха и воды

- защита от диффузии для последующих гальванопокрытий (например, диффузия основного слоя меди в покрывающий слой золота)

- с глянцевой поверхностью, которое также служит защитой от износа.

Декоративно-защитное покрытие

В качестве никелевого электролита для гальванопокрытий наш продукт подходит для гальванопокрытия в ванне, а также для гальванопокрытия штифтом (гальванопокрытие тампоном). Во время никелирования магнитные свойства заготовки сохраняются, и она приобретает блестящий серебристый цвет с ненавязчивым желтым оттенком. Столь же убедительным, как и конечный результат, является высокая скорость осаждения, которую демонстрирует никелевый электролит.

Во время никелирования магнитные свойства заготовки сохраняются, и она приобретает блестящий серебристый цвет с ненавязчивым желтым оттенком. Столь же убедительным, как и конечный результат, является высокая скорость осаждения, которую демонстрирует никелевый электролит.

Если вы никелируете сложную заготовку с изгибами и внутренними поверхностями, мы рекомендуем несложный процесс химического никелирования.

Никель с гальваническим покрытием — декоративное или защитное покрытие

Если заготовка или компонент простой формы должны быть покрыты защитным слоем, мы рекомендуем комбинацию меди и никеля. Таким образом, вы сразу же получаете надежную защиту от коррозии, которую в противном случае можно было бы получить только с помощью чистого никелирования с толщиной слоя от 25 до 50 мкм. Потому что только при такой толщине покрытие имеет требуемую свободу от пор, так как никелевые электролиты всегда осаждаются с мелкими порами.

Однако никель с гальваническим покрытием защищает не только от коррозии. Покрытие легко наносится, очень устойчиво к разбавленным кислотам и щелочам и служит защитой от износа.

Покрытие легко наносится, очень устойчиво к разбавленным кислотам и щелочам и служит защитой от износа.

Если планируется несколько этапов гальванопокрытия со слоями из разных металлов, в качестве барьерного слоя можно использовать гальванический никелевый электролит. Таким образом вы предотвратите диффузию или смешение цветов разных слоев. Для всех процессов не имеет значения, используете ли вы наш никелевый электролит для гальванического покрытия в ванне или гальванопокрытия штифтом (гальванопокрытие тампоном).

Для декоративного покрытия сочетание блестящего никеля и хрома идеально подходит для надежного получения ровных поверхностей, хотя в зависимости от применения может быть достаточно чистого блестящего никелирования.

Инструкции по применению нашего никелевого электролита без содержания никеля (блестящий никель)