Что такое нагартовка: нагартовка | это… Что такое нагартовка?

Содержание

Что такое нагартовка металла

Главная » Разное » Что такое нагартовка металла

Наклеп и нагартовка — упрочнение металла: особенности и отличия

Задача упрочнения поверхностного слоя металлического изделия является достаточно актуальной во многих случаях, ведь большая часть деталей машин и различных механизмов работает под воздействием значительных механических нагрузок. Решить такую задачу позволяет как наклеп, так и нагартовка, которые, несмотря на свою схожесть, все же имеют определенные различия.

На производстве проблема упрочнения металлических поверхностей решается с помощью специального оборудования

Сущность наклепа и нагартовки

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации. Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается. Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает. Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

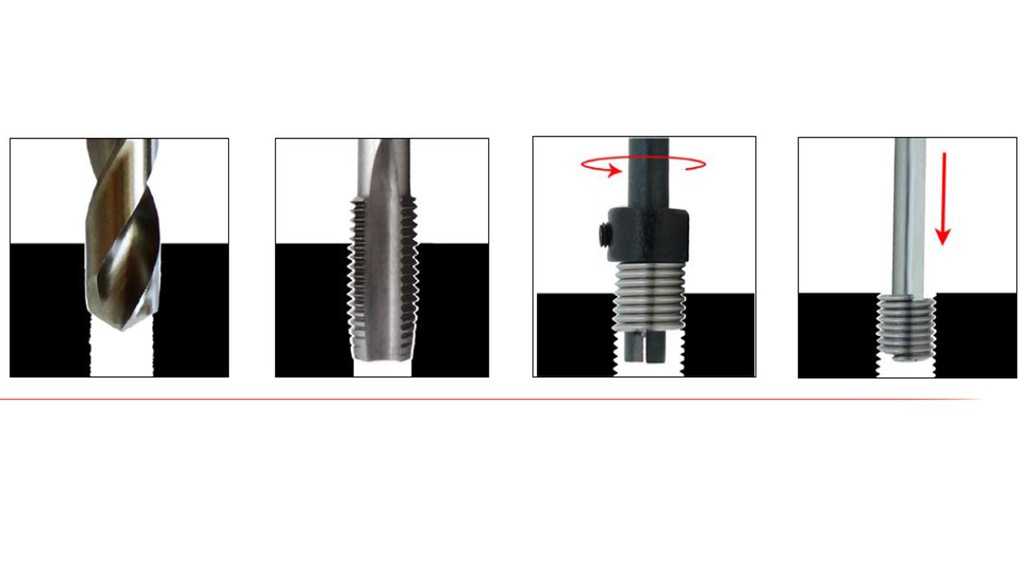

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным. Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Упрочнение (наклеп) при обработке резанием

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

Если формирование наклепа может произойти в результате как осознанных, так и неосознанных действий, то нагартовка всегда выполняется специально и является, по сути, полноценной технологической операцией, цель которой состоит в поверхностном упрочнении металла.

Деформационное уплотнение кромки этого затвора произошло в результате эксплуатации, значит – это наклеп

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале. Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа. Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода. При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь. Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Схема традиционного деформационного наклепа и график повышения твердости материала

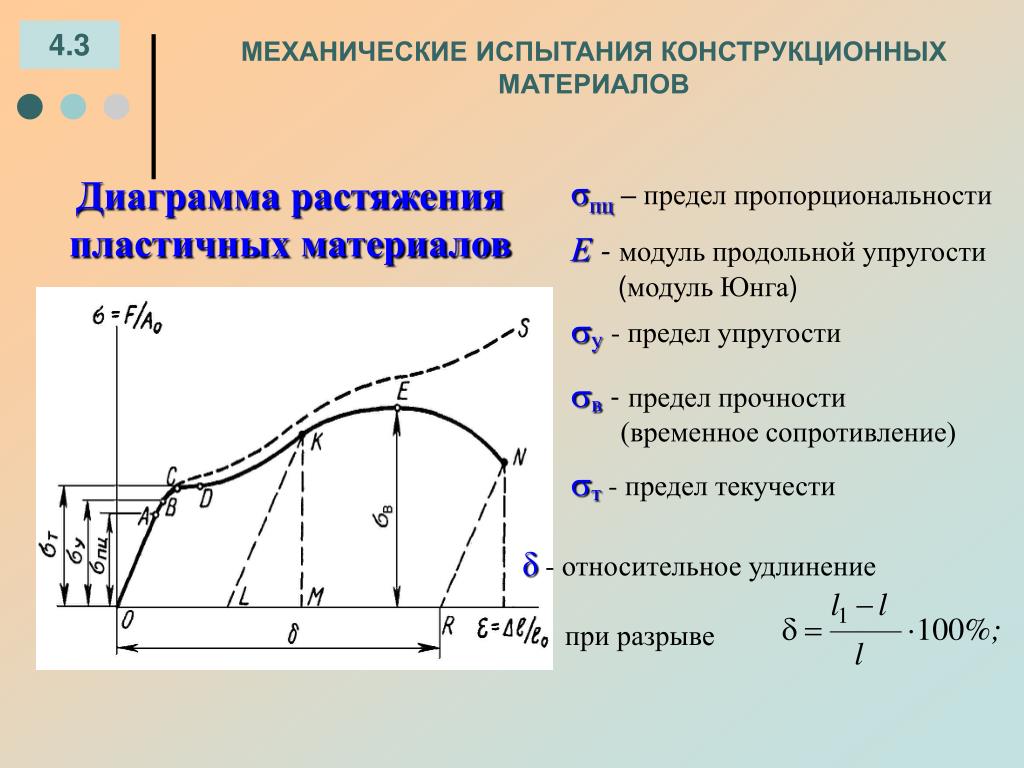

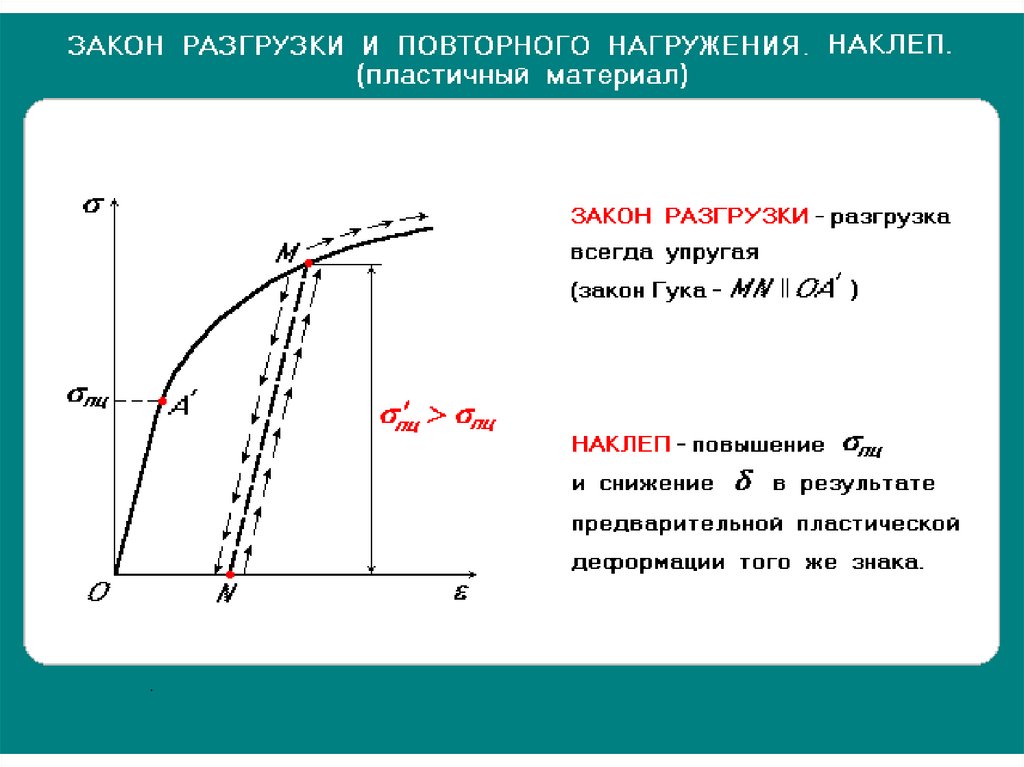

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения. В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться. Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

Изменение структуры поверхностного слоя в результате холодной деформации

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается. Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Из всего вышесказанного можно сделать вывод о том, что в процессе выполнения нагартовки или наклепа изменяется кристаллическая структура стали или другого металла, в результате материал становится более твердым и прочным, но одновременно и более хрупким. Нагартованная сталь, таким образом, представляет собой материал, который специально был подвергнут пластической деформации для улучшения прочностных характеристик.

Нагартовка и оборудование для нее

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Устройство промышленной дробомётной установки для обработки труб

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций. Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др.).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Дробометная установка для обработки листового и профильного металлопроката

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки. Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации. Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

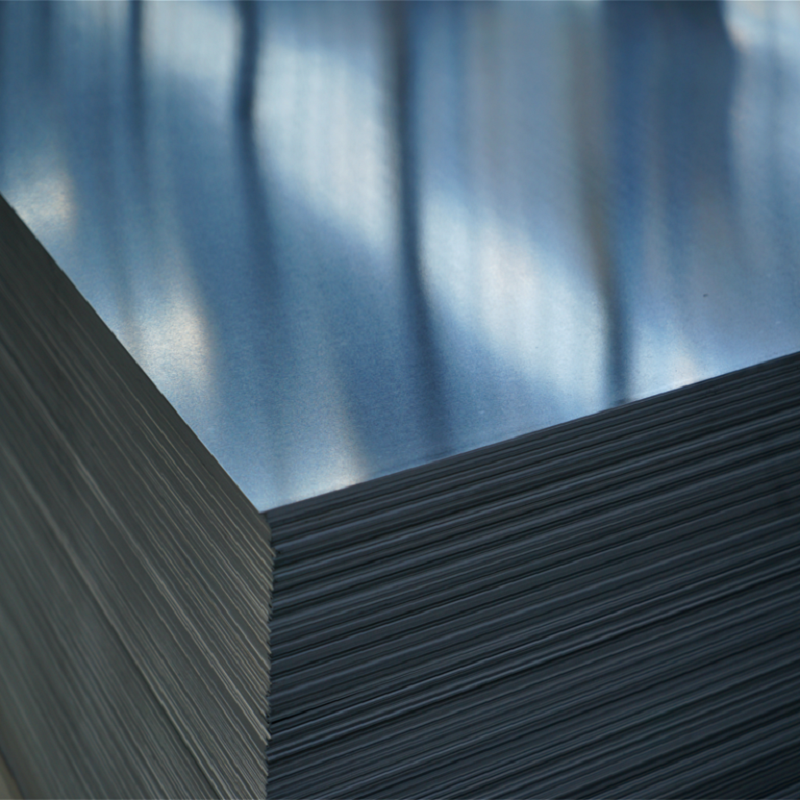

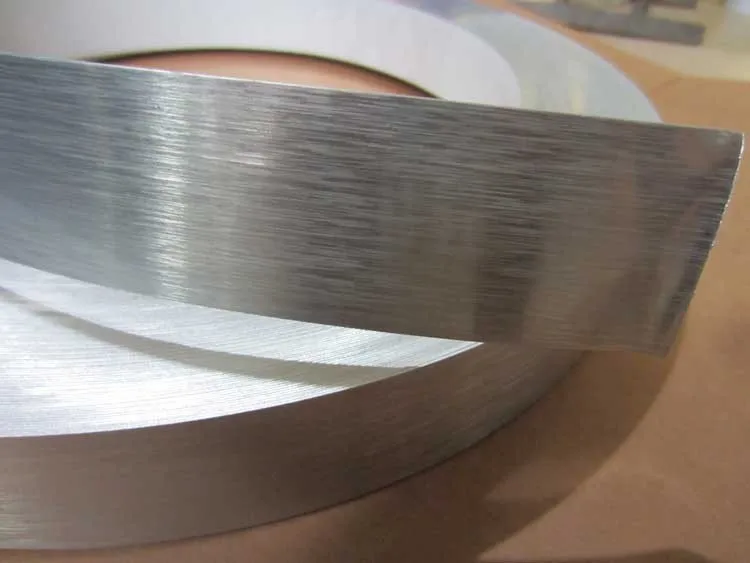

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартованная нержавеющая лента обладает более высокой прочностью с определенной потерей вязкости и пластичности

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка. При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается. Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Ручная правка наклепом изогнутого вала

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние. Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие. Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

На видео ниже показан процесс упрочнения методом наклепа колес для железнодорожной техники в дробеметной установке.

Оценка статьи:

Загрузка…

Поделиться с друзьями:

Что такое автофреттаж?

В производстве металла под автофреттингом понимается процесс, при котором металлические сосуды под давлением подвергаются огромному давлению, чтобы укрепить сосуд для промышленного использования. Этот процесс также увеличивает прочность металла, из которого состоит сосуд. Целью процесса автофреттажа является создание остаточного напряжения сжатия для определения точки давления, при которой металл начинает изгибаться. После определения максимального предела упругости сосуд высокого давления повторно исследуется и реконфигурируется, чтобы увеличить величину остаточного напряжения сжатия, которое он может выдержать при использовании в будущем, предотвращая усталость.

После определения максимального предела упругости сосуд высокого давления повторно исследуется и реконфигурируется, чтобы увеличить величину остаточного напряжения сжатия, которое он может выдержать при использовании в будущем, предотвращая усталость.

Worker

Процесс изготовления металла методом автофреттинга состоит из нескольких этапов. Сначала металлическая часть помещается в приспособление либо членом группы исследований и разработок завода, либо машиной. Затем используется защитный экран для защиты оператора от любых побочных продуктов, которые могут образоваться в процессе автофреттинга.Как только экран будет закреплен, сосуд наполняется водой или веществом на нефтяной основе. Наконец, машина, которая усиливает давление, будет оказывать давление на деталь, удерживать ее в течение нескольких секунд и снимать приложенное давление.

Компонент был подвергнут автоматическому натяжению после того, как этот пошаговый процесс прошел несколько циклов. После этого ученые-исследователи записывают важные данные, такие как величина приложенного давления, предел упругости и многое другое. Специализированное программное обеспечение используется для сбора информации о статистическом контроле во время процесса. Техника автофреттажа позволяет команде предварительно нагружать ряд компонентов и настраивать их, чтобы справиться с любыми нагрузками, которым они могут подвергаться во время работы, будь то давление, температура или повторяющиеся нагрузки при использовании.

После этого ученые-исследователи записывают важные данные, такие как величина приложенного давления, предел упругости и многое другое. Специализированное программное обеспечение используется для сбора информации о статистическом контроле во время процесса. Техника автофреттажа позволяет команде предварительно нагружать ряд компонентов и настраивать их, чтобы справиться с любыми нагрузками, которым они могут подвергаться во время работы, будь то давление, температура или повторяющиеся нагрузки при использовании.

Металл, подвергнутый самоформованию, подвергается экстремальному давлению, достаточно высокому, чтобы согнуть часть сосуда под давлением, но недостаточно высокому, чтобы фактически расколоть или иным образом сломать деталь.Помимо использования в отраслях, где критически важны сосуды под давлением, таких как авиационная и нефтехимическая промышленность, автофреттаж все еще используется в производстве стволов. Фактически, история автофреттажа начинается с французской милиции в 1800-х годах, которая использовала эту технику для оптимизации долговечности и срока годности своего оружия и стволов для пушек.

У этого метода множество практических применений.Он используется для кондиционирования тяжелых труб, которые испытывают повторяющиеся циклические нагрузки и, следовательно, подвержены износу. Популярные компоненты, в которых используются такие тяжелые трубы, включают: топливопроводы и топливопроводы, гидроцилиндры, компоненты нефтяного месторождения, гидроабразивные цилиндры и обратные клапаны.

.

Общие сведения о ладах и износе ладов

Рис. 1. Измерение лада на ширину короны (А) и высота (B), а также размер зазубрины (C) и глубиной хвостовик (D).

Рис. 2. Вмятины и ямки на ладу. Причины проблемы с интонацией, создает дребезжание струн, препятствует плавным изгибам струны.

Рис.3. Плоский лад также создает хрип и интонацию. проблемы.

Рис. 4. Восстановление лада с помощью специализированный инструмент.

Рис. 5. Полный передел лад. дает гитаре новую жизнь.

5. Полный передел лад. дает гитаре новую жизнь.

Состояние ваших ладов определит как хорошо играет твоя гитара. Каждый раз, когда вы прижимаете струны к лады, трение между ними тонко изменяет форму ладов, вызывая их изнашивать. Со временем этот контакт металла с металлом может привести к образованию струны. дребезжание и интонация. Величайший повреждение ладов вызвано капо, особенно под простые струны.

Износ лада является обычным побочным продуктом играть на вашем инструменте.Как гитарист это важно уметь оценивать лад Повреди и пойми какие варианты ты надо это исправить. Большой вопрос, может ли Я ремонтирую лады или пора заменить их? Давайте исследуем тему, начиная с сам провод.

Из чего сделаны лады? Хотя на ладони часто называют «никелевым серебром», это не на самом деле содержат серебро. Скорее, это обычно состоит из 18 процентов никеля, 80 процентов медь и небольшие количества других материалы, такие как цинк, свинец и кадмий.В самом деле в хорошей проволоке для ладов больше цинка и меньше меди. Один из моих любимых брендов — Jescar, и их Формула NS — 62 процента меди, 18 процентов никель и 20 процентов цинка. Потому что это сложнее чем традиционный лад, он служит дольше.

Один из моих любимых брендов — Jescar, и их Формула NS — 62 процента меди, 18 процентов никель и 20 процентов цинка. Потому что это сложнее чем традиционный лад, он служит дольше.

Другой вариант — нержавеющая сталь. Нержавеющая со сталью очень сложно работать, но она длится значительно дольше, чем традиционные ладонь. Однако лады из нержавеющей стали бывают с изрядным ценником. Большинство мастеров заряжать более чем вдвое, чтобы перезарядить гитару нержавеющей сталью, потому что она почти разрушает их инструменты и работа занимает гораздо больше времени делать.В конечном итоге это может быть идеальный решение для вашей гитары, так как вы можете больше никогда не придется менять лады!

Каковы размеры ладов? Fretwire входит в разнообразие размеров и форм. Рис. 1 иллюстрирует четыре элемента, которые определяют конкретный стиль ладов. Они шириной и высота короны , размер зубца , и глубина хвостовика .

Заводная головка — это открытая часть беспокойствоКогда вы волнуете ноту, вы нажимаете шнурок до самого верха короны. подобно ряд крючков, зубцов прикрепляют лад к гриф. Ширина зазубрины определяет ширину лада и тангажа определяет глубина ладовой прорези, т. е. насколько далеко лада проникает в гриф.

подобно ряд крючков, зубцов прикрепляют лад к гриф. Ширина зазубрины определяет ширину лада и тангажа определяет глубина ладовой прорези, т. е. насколько далеко лада проникает в гриф.

Размер и форма каждого из этих четыре элемента специально разработаны для разных игровых предпочтений и типов гитары. Ширина короны может варьироваться от от сверхузкого (0,053 дюйма) до сверхвысокого размера (.118 дюймов). Высота лада может быть любой. от короткого 0,032 дюйма до высокого 0,060 дюйма. В ширина зубцов и глубина хвостовика также варьируются от 0,019 дюйма до 0,040 дюйма.

Все эти размеры имеют конкретное назначение и важны при выбирая лады. Например, более широкие лады могут производить более сильный тон, но поскольку они износ, интонация гитары «смещается» дальше чем с узкими ладами. Но узкая проволока имеет и его недостатки: узкие лады не вызывают ваша интонация так сильно дрейфует, но они изнашиваются быстрее широких ладов.

Высокие лады прослужат дольше, прежде чем они потребуются подлежит замене. Однако я не рекомендую их для тех, кто играет с крепкий хват. Если крепко сжимать шею во время игры или использования каподастра струны будут Тяните резко во время игры. С другой стороны, более короткие лады изнашиваются быстрее (особенно если вы используете каподастр) и его нужно заменить чаще.

Однако я не рекомендую их для тех, кто играет с крепкий хват. Если крепко сжимать шею во время игры или использования каподастра струны будут Тяните резко во время игры. С другой стороны, более короткие лады изнашиваются быстрее (особенно если вы используете каподастр) и его нужно заменить чаще.

Размер зазубрины и хвостовика сильное воздействие на гриф гитары, и если вы решили установить новые лады, это очень важно использовать правильный размер.Если зазубрины и хвост слишком узкие или неглубокие для прорезей лады не будут надежно сидеть в грифе. Это заставляет их поднимать выходить, когда погода меняется и дает неровные лады и много шумных или мертвых Примечания. Когда колючки и запах слишком широкие, они могут треснуть и расколоть гриф, или даже заставить шею изгибаться назад. В случае заднего лука вам придется повторно ладить гитара.

Подводя итог: шея должна иметь лады правильного размера, подходящие под размер грифа и игрок.В противном случае вы получите очень дорогой бардак!

Можно ли отремонтировать вмятины на ладах? Вмятины всегда создают проблемы с ладами. Но означает ли обнаружение вмятин, что вам нужно заменить лады или перекроить вариант?

Но означает ли обнаружение вмятин, что вам нужно заменить лады или перекроить вариант?

Это может произойти в любом случае, и ответ зависит от глубины вмятины. когда вмятины глубокие, ваша техника должна быть удалите слишком много материала из всех ладов правильно исправить проблемные. когда высота ладов ниже.038 «и это имеет глубокие ямки и вмятины, есть вероятность повторного лада в порядке.

Посмотрите на Рис. 2 и обратите внимание на глубокие ямки. в этих ладах. Эти вмятины слишком глубоки, чтобы ремонт, поэтому лады необходимо заменить.

Вмятины и ямки — не единственная причина заменить лады. Плоские пятна на ладьях еще один виновник. Чтобы лад работал правильно, у него должна быть куполообразная корона. Если корона плоская, как в рис. 3 , это приведет к дребезжание и интонация. Как вмятины и ямки, если лад имеет плоскую коронку и слишком короткий, его нужно будет заменить.

Если лады достаточно высокие, чтобы их можно было ремонтировать, они сначала выравниваются, а затем повторно увенчаются. Чтобы выровнять раздражение, ваши технологии измельчают и пескоструйны лады на одинаковую высоту. Это оставляет лады с плоской коронкой. Следующий шаг состоит в том, чтобы заново увенчать лад, удалив материал с его сторон, пока корона не предложит узкое место контакта струны Рис. 4 . Это очень кропотливый процесс, и требуются годы практики для разработки правильного навыки — определенно работа для профессионала.

Чтобы выровнять раздражение, ваши технологии измельчают и пескоструйны лады на одинаковую высоту. Это оставляет лады с плоской коронкой. Следующий шаг состоит в том, чтобы заново увенчать лад, удалив материал с его сторон, пока корона не предложит узкое место контакта струны Рис. 4 . Это очень кропотливый процесс, и требуются годы практики для разработки правильного навыки — определенно работа для профессионала.

Что значит перезарядка? В новом ладу, заменены все лады в грифе.Процесс очень точный и требует дорогие инструменты и большое мастерство. Базовый шаги включают разборку гитары, удаление всех старых ладов, строгание грифа, закругление грифа, чистка прорези для ладов, установка новых ладов и затем выравнивание и повторная коронка, очистка гриф и полировка ладов, и, наконец, сборка гитары Рис. 5 .

И это только базовый обзор процесс. Есть еще много, еще много шагов — достаточно, чтобы заполнить всю книгу.Перетяжка дорогая и трудоемкая, но в целом стоит своих затрат.

На протяжении многих лет у меня были клиенты, которые заменить старую шейку с болтовым креплением на новый, вместо того, чтобы выбирать повторный лад. Это может быть отличным выбором, но будьте осторожны — почти каждый новый гриф требует уровня лада. и коронация. Большинство заводов по производству гитарных деталей не тратьте время на то, чтобы мастер убедитесь, что лады выровнены. Так что держись помните, что к тому времени, когда вы заплатите за новый шею и дополнительную резьбу, вы могли восстановили оригинальную шею и некоторые остатки сдачи!

А как насчет частичного рефрета? Иногда просто заменяя несколько ладов, а не все они, выполняет свою работу.Обычно это предпочтительнее для шеи, есть износ только на первых шести или семи ладах и имеет ровный гриф. Если гриф в хорошем состоянии и остальные лады достаточно высоки, частичный рефрет — отличный способ сэкономить деньги. Не все гитары подходят для этой операции. Если на грифе есть крутите или махайте в нем, требуется полный перебор ладов.

Capo — это четырехбуквенное слово. Каподастр — злейший враг раздражения. Конечно люблю капо, потому что я люблю лепить! Если нет один использовал капо, мой доход от лепнины упадет как минимум на 60 процентов.Чем больше вы используете каподастр, тем больше вреда он наносит лады. Когда каподастр сжимает струны, он разбивает струны в лады и намного сложнее, чем если бы вы играли аккорд. В результате лады начинают сплющиваться и образовывать ямки и вмятины. Это круто новости для гитарного техника, но не очень хорошие для игрок.

Чтобы избежать ненужного «наложения капо» повреждение ладони, я предлагаю вам использовать каподастр с регулировка натяжения. Многие капо просто прижать струны к грифу не предлагая способа отрегулировать натяжение.Если вы используете каподастр с натяжением регулировки, вы можете зажать устройство достаточно силы, чтобы предотвратить дребезжание струн, еще уменьшить дополнительный износ лада.

Еще одно большое преимущество использования каподастра с регулируемым усилием зажима: помочь избежать проблем с настройкой по сравнению с нерегулируемым капо. Есть несколько отличных капо на рынке, которые уменьшат беспокойство повреждения и проблемы с настройкой, в том числе Planet Waves Dual Action Capo и все такое различные модели Шубба. Если ваш капо не предлагает регулировку натяжения, купить тот, который делает.Это сэкономит вам массу деньги в лепнине.

Есть несколько отличных капо на рынке, которые уменьшат беспокойство повреждения и проблемы с настройкой, в том числе Planet Waves Dual Action Capo и все такое различные модели Шубба. Если ваш капо не предлагает регулировку натяжения, купить тот, который делает.Это сэкономит вам массу деньги в лепнине.

Джон Леван, Нэшвилл гитарный техник, написал пять книг по ремонту гитар, все опубликовано Мел Бэй. Его бестселлер, гитара Уход, установка и обслуживание , подробно гид с нападающим Бобом Тейлором. Леван приветствует вопросы о своей колонке PG или книги. Напишите письмо на адрес [email protected] или посетите сайт guitarservices.com, чтобы узнать больше. информация о его мастерских по ремонту гитар. .

Как работает автомобильная формовка металла

Одно из самых важных свойств металла — это способность пластической деформации . Это не означает, что металл сделан из пластика, но он может делать одно из того, что может делать пластик: он буквально может принимать практически любую форму, которую мы можем себе представить.

Процесс деформации начинается с заготовки , количества металла в некоторой основной форме, которая претерпевает изменение формы. Заготовка становится заготовкой — деталью металла, которую необходимо изменить — в процессе обработки металла.Для автомобильной штамповки металла заготовка часто изготавливается из листового металла, который можно штамповать, вырезать или сгибать в форму, необходимую для кузова автомобиля. Как вариант, это может быть цельный металлический блок кубической или линзовидной формы. Вот несколько способов деформации металлической заготовки в процессе производства автомобиля:

Объявление

Гибка: При гибке к заготовке из листового металла прикладывается сила для создания кривизны поверхности.Гибка обычно используется для создания простых изогнутых поверхностей, а не сложных. Пресс с механическим приводом приводит пуансон в листовой металл, заставляя его попасть в простую матрицу с давлением, достаточным для постоянного изменения формы металла. Величина давления важна. Если приложить недостаточное давление, металл может просто вернуться в свою первоначальную форму. Если нанести слишком много, он может сломаться.

Величина давления важна. Если приложить недостаточное давление, металл может просто вернуться в свою первоначальную форму. Если нанести слишком много, он может сломаться.

Чертеж: На чертеже листовой металл прижимается к матрице, вырезанной в трехмерной, часто изогнутой форме, которую должен принять листовой металл.Фактически, штамп используется как пресс-форма для металла. Этот метод позволяет создавать относительно сложные формы. И снова к заготовке прикладывают давление с помощью пуансона с гидравлическим или механическим приводом. Существует ряд опасностей не столько для людей (поскольку процесс в значительной степени механизирован), сколько для самого металла. Он может треснуть от слишком сильного давления или сморщиться от взаимодействия с штампом. Можно использовать смазку, чтобы металл плавно скользил по матрице, избегая образования складок.Как вариант, морщинистые края можно отделить от металла отдельной операцией. Этот метод обычно используется для изготовления деталей кузова автомобилей и топливных баков.

Штамповка: При штамповке используется устройство, называемое штамповочным прессом, с серией штампов для резки и формовки металла различной формы. Это обычно используется для изготовления автомобильных деталей, таких как колпаки и крылья.

Экструзия: Экструзия может использоваться для производства длинных металлических предметов, таких как стержни и трубы.Металлическая заготовка вдавливается в матрицу с отверстием на противоположном конце. Металл выдавливается через отверстие, чтобы сформировать форму. Экструзию можно использовать для изготовления важных деталей трансмиссии автомобиля или анкеров, удерживающих ремни безопасности на месте.

Ковка: В процессе ковки используется молоток или пресс, который по сути является механизированной версией молотов, используемых древними кузнецами. Металл ударяется о поверхность, которая служит наковальней. Его можно многократно ковать молотком, чтобы получить сложные формы.Это можно использовать как альтернативу процессу рисования.

Вышеуказанные процессы обычно используются с холодным металлом. Также можно использовать горячий металл, иногда при достаточно высоких температурах, чтобы расплавленный металл можно было вылить в форму. Для этого требуются очень дорогие штампы, которые могут выдерживать нагрев и должны выполняться быстро, чтобы минимизировать воздействие расплавленного металла на штамп.

На следующей странице мы рассмотрим, как современные технологии обработки металлов давлением продвигают автомобилестроение в будущее.

.

Диатонический (в стиле цимбал) фреттинг — что это такое, как и зачем его использовать

Большинство людей знакомо, по крайней мере, на вид, с шестиструнной гитарой — будь то акустическая гитара, такая как Martin, или электрическая гитара, такая как Fender Stratocaster ™. Поэтому естественно, что когда люди думают о ладах или грифе, они думают о гитарном грифе — равномерно распределенном наборе ладов, которые становятся ближе друг к другу, чем дальше вы поднимаетесь по грифу к корпусу гитары.

Во-первых, давайте начнем с того, чем НЕ является диатонический лад (цимбал) …

Говорят, что на стандартной гитаре, такой как Fender Strat, упомянутой выше, или на гитаре из сигарного ящика на фотографии ниже, используется хроматическая шкала .Мы не собираемся вдаваться в теорию, лежащую в основе того, что это означает здесь, но просто уберем этот лакомый кусочек: хроматическая гамма, как на стандартной гитаре, позволяет вам играть каждую ноту, которая может вам понадобиться для песни. Все диезы, «натуральные» ноты и бемоль. Все здесь есть, и если вы не уверены в том, что делаете, довольно легко ударить острым или плоским, когда вы этого не собираетесь, что может вызвать резкое несоответствие.

Компромисс заключается в том, что инструмент с хроматическим ладом дает вам больше возможностей при игре — вы можете играть любую песню в любой тональности (если вы знаете, куда положить пальцы).Играть сложнее, но все музыкальные возможности всегда под рукой. Буквально.

Буквально.

Обратите внимание на фото гитары с коробкой для сигар выше, как лады проходят вверх по шее к корпусу гитары с немного меньшим расстоянием между ними. Это хроматический гриф, и на нем можно играть практически любую песню в любой тональности.

А теперь, чем диатонический (цимбальный) лад отличается от хроматического…

Существуют различные другие схемы ладов, которые использовались на протяжении всей истории струнных инструментов, но наиболее распространенная вариация хроматического стиля, описанная выше, основана на так называемой диатонической шкале . Этот стиль фреттинга иногда называют «фреттингом цимбал», потому что он наиболее часто встречается на инструментах стиля цимбал.

В основном, в диатоническом ладу диез и бемоль опускаются, оставляя только естественные или «цельные» ноты. Подумайте о шкале «DO RE MI», которую изучают дети. Это диатоническая гамма, просто ключевые ноты гаммы без диеза или бемоля, которые могли бы поднять настроение.

Посмотрите на лады канджо американской компании Canjo Company выше.Заметили, что между некоторыми ладами есть более широкие промежутки, чем на хроматической доске выше? Это потому, что некоторые лады были исключены — лады, которые позволили бы играть резкие и плоские ноты.

В результате получился гриф, который позволяет вам играть DO-RE-MI-FA-SO-LA-TI-DO, продвигаясь по грифу по одному ладу за раз. Использование диатонического стиля ладов может значительно упростить исполнение основных песен, так как меньше ладов (и, следовательно, нот) на выбор.Обратной стороной является то, что вы в значительной степени играете одной или двумя клавишами, и если песня, которую вы играете, включает резкую или плоскую ноту, которая не входит в базовую гамму, вы просто не найдете ее на своем грифе.

На приведенном выше рисунке показано параллельное сравнение хроматических и диатонических грифов одинаковой длины. Как видите, на диатоническом грифе некоторые лады пропущены. Мы обсудим лады, обозначенные пунктирной линией (№ 10 и № 22) ниже.

Итак, вот вкратце: чтобы создать диатонический (цимбал) гриф, просто начните с хроматического шаблона ладов и опустите следующие лады: 1, 3, 6, 8, (10), 13, 15, 18, 20, (22).

Наконец, несколько сверхсекретных высокотехнологичных продвинутых вещей: Blue Note

Хорошо, теперь о пунктирных линиях на ладах №10 и №22. Добавление этого лада дает вам то, что часто называют «голубой нотой» гаммы цимбалов. Говоря техническим языком, это плоская седьмая нота гаммы, и она позволяет делать две вещи:

- Позволяет добавить к песням нотку блюза, что может стать хорошим эффектом, который дает вам сразу узнаваемое ощущение блюза. Наличие этой «синей ноты» в гамме необходимо для исполнения ряда популярных песен.Конечно, он не используется в большинстве популярных песен, но используется в крутом и важном меньшинстве.

- С технической точки зрения, он позволяет играть двумя разными клавишами на одном и том же инструменте. Не слишком увлекаться, но если вы начнете гамму «до ре ми» с открытой (не натянутой) струны и подниметесь вверх по грифу (пропуская синюю ноту), это будет одним из ключевых моментов.

Если вместо этого вы начинаете с ТРЕТЬЕГО лада и поднимаетесь по шкале, играя синюю ноту, но пропуская следующую за ней), это уже другая тональность.Итак, если у вашего инструмента одна струна, и эта струна настроена на тональность «C», то, начиная с третьего лада, будет тональность «F».

Если вместо этого вы начинаете с ТРЕТЬЕГО лада и поднимаетесь по шкале, играя синюю ноту, но пропуская следующую за ней), это уже другая тональность.Итак, если у вашего инструмента одна струна, и эта струна настроена на тональность «C», то, начиная с третьего лада, будет тональность «F».

Таким образом, просто добавив два дополнительных лада в положениях 10 и 22 и , вы можете эффективно удвоить универсальность инструмента. С другой стороны, наличие этой синей ноты дает вам еще одну потенциально неправильную ноту для удара, и тот факт, что она не находится в основной шкале «до ре ми» инструмента, означает, что если вы ударите ее случайно, он будет звучать более противоречиво, чем другие ноты на инструменте.

Если вы не уверены, включать ли лады синих нот, неплохо было бы не добавлять их в свою первую сборку. Привыкайте к игре на инструменте с диатоническим ладом. Если вы чувствуете, что хотите продвинуться в игре немного дальше, создайте еще один (или добавьте дополнительные лады к существующему и продолжайте.

)

Вкратце…

Надеюсь, это дало вам хорошее представление о том, что такое диатонический / цимбальный лад, и почему вы можете его использовать. Проще говоря, диатонический лад облегчает игру на инструменте, но в целом менее универсален.Если бы вы создавали для опытного музыканта, привыкшего к гитаре, вы, вероятно, не захотели бы давать ему диатонический лад. Но если вы создаете инструмент для людей, которые не умеют играть, или для детей, или для пожилых людей, или просто для широкой публики, которая хочет иметь возможность быстро выбирать мелодию, диатоника может быть хорошим вариантом.

Похожие записи

Связанные термины:

.

Нагартованные состояния алюминия – aluminium-guide.

com

com

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий. Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Степень нагартовки

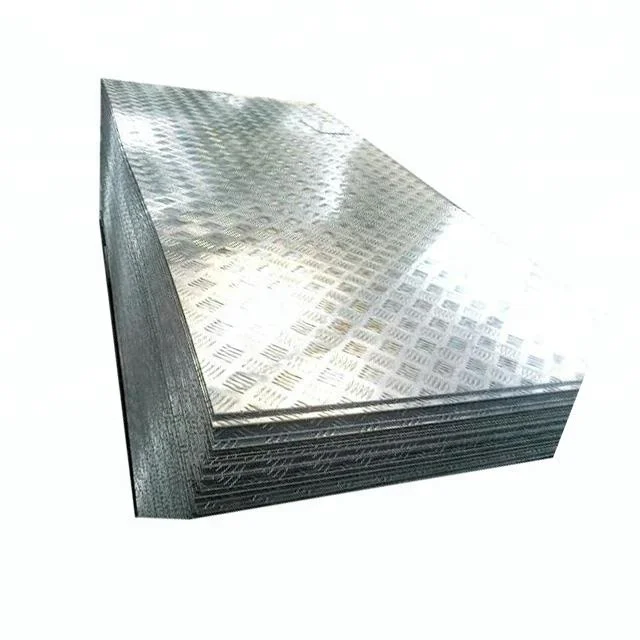

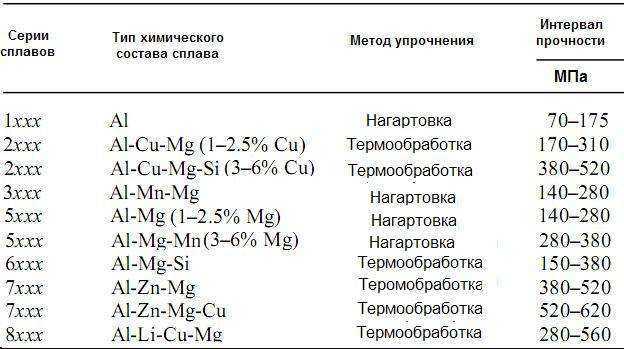

Нагартовку применяют для повышения прочностных свойств алюминия и алюминиевых сплавов, которые не упрочняются термической обработкой. Иногда эти сплавы – в основном сплавы серий 3ххх и 5ххх – называют в позитивном ключе: деформационно упрочняемыми. Основными «рычагами» для получения того или другого нагартованного состояния являются степень нагартовки – количество пластической холодной деформации и отжиг, полный или частичный – нагрев до температуры 350-400 °С при длительности, как правило, достаточной для полного прогрева.

Основными «рычагами» для получения того или другого нагартованного состояния являются степень нагартовки – количество пластической холодной деформации и отжиг, полный или частичный – нагрев до температуры 350-400 °С при длительности, как правило, достаточной для полного прогрева.

Используемое оборудование

Процедура деформационного упрочнения поверхности используется в различных отраслях промышленности, в которых предъявляются повышенные требования к устойчивости поверхности к растрескиванию.

Существует широкий выбор оборудования для наклепа металла. Габариты и технические характеристики зависят от величины обрабатываемых изделий и объемов производства.

Полезный наклеп в промышленных масштабах выполняют на станках с высоким уровнем автоматизации. В основном используют дробеструйные установки.

Для снятия наклепа применяют температурный отпуск металла. Это способствует активизации процессов, которые возвращают материал в первоначальное состояние.

Наклеп металла – это процесс, который наряду с нагартовкой активно используют при изготовлении узлов и агрегатов в различных отраслях промышленности. А вы сталкивались с деформационным упрочнением поверхности? Как вы считаете, будет ли процесс наклепа и нагартовки востребован в обозримом будущем? Напишите ваше мнение в блоке комментариев.

Обозначение состояний алюминиевых сплавов

Для обозначения всех состояний алюминия и алюминиевых сплавов (и не только нагартованных) во всем мире широко применяется американская система обозначений, разработанная в свое время Американской Алюминиевой Ассоциацией.

- Первоначальная система обозначений состояний деформируемых алюминиевых сплавов изложена в американском стандарте ANSI h45.1.

- Эта система почти «один в один» принята международным стандартом ISO 2107 и европейским стандартом В 515.

- Отечественные стандарты (ГОСТ) пока применяют свою систему обозначений состояний, которая значительно отличается от международной.

Состояние материала в горячепрессованном состоянии без дополнительных обработок – термических или деформационных – обозначается стандартах В и ISO буквой F и никакие цифры за ней не следуют. В отечественных стандартах это состояние идет вообще без обозначения.

Состояние полностью отожженного материала обозначается буквой

«О» (не ноль) по международной классификации состояний алюминия и алюминиевых сплавов или «М» – по отечественным ГОСТам. Буква О с дополнительной цифрой относится к отжигу со специальными условиями.

Все обозначения нагартованных состояний начинаются с латинской буквы «Н». За ней могут идти от 1 до 3 цифр.

Только нагартовка – серия Н1

Чисто нагартованные состояния без дополнительных обработок образуют серию Н1. Полностью нагартованным состоянием материала, которое обозначают Н18, называют состояние, полученное при холодной деформации эквивалентной относительному обжатию при прокатке 0,75. Относительное обжатие – это отношение разности толщин исходного и конечного листа к исходной толщине листа. Относительная вытяжка 0,75 будет достигаться, например, при исходной толщине 10 мм и конечной толщине 2,5 мм: (10 – 2,5)/10 = 0,75. Состояние Н19 обозначает изделия с еще большей степенью нагартовки, чем в состоянии Н18. Оно применяется, например, для ленты толщиной 0,30 мм из алюминиевого сплава 3104 для изготовления корпуса пивной банки. Состояния Н16, Н14 и Н12 получают при меньшем количестве холодной деформации и они представляют, соответственно, тричетвертинагартованное

Относительная вытяжка 0,75 будет достигаться, например, при исходной толщине 10 мм и конечной толщине 2,5 мм: (10 – 2,5)/10 = 0,75. Состояние Н19 обозначает изделия с еще большей степенью нагартовки, чем в состоянии Н18. Оно применяется, например, для ленты толщиной 0,30 мм из алюминиевого сплава 3104 для изготовления корпуса пивной банки. Состояния Н16, Н14 и Н12 получают при меньшем количестве холодной деформации и они представляют, соответственно, тричетвертинагартованное

,

полунагартованное

и

четвертьнагартованное

состояния.

Состояния алюминия h211 и h212

При указании требований к механическим свойствам алюминия и алюминиевых сплавов часто употребляют обозначения состояний Н111 и Н112 из той же серии Н1. Состояние Н111 отличается от отожженного состояния О только небольшой степенью нагартовки, которую мог получить материал при правке или других технологических операциях. Состояние Н112 отличается от состояния F только небольшой степенью нагартовки (при горячей или холодной обработке), а также обязательным контролем механических свойств.

Перенаклеп

Это явление, характеризующееся разрушением кристаллической решетки материала. Процесс сопровождается шелушением и отслаиванием частичек металла, что снижает эксплуатационные показатели поверхности.

Обычно перенаклеп происходит при нарушении технологических требований механической обработки изделий. Причиной служит избыточное давление в зоне контакта инструмента и заготовки.

Данный процесс необратим: свойства металла невозможно восстановить даже с помощью термообработки.

Нагартовка и отжиг – серия Н2

Серия Н2 относится к материалам, которые были нагартованы до более высокой степени, чем это нужно было бы для заданных прочностных свойств, а затем снижают эту «лишнюю» прочность снимают с помощью частичного отжига. С увеличением степени нагартовки вторая цифра возрастает от 2 до 8 аналогично чисто нагартованным состояния: Н22, Н24, Н26 и Н28.

На рисунке схематически показаны нагартованные состояния серий Н1 и Н2 при различной степени нагартовки и различных длительностях отжига при постоянной температуре. Бывают аналогичные графики в зависимости от температуры отжига. У состояний с одинаковыми вторыми цифрами пределы прочности – одинаковые, а предел текучести у состояний с частичным отжигом ниже, чем у чисто нагартованных состояний. График роста прочности от степени холодной деформации имеет выпуклость вверх. Это отражает тот факт, что первые стадии холодной деформации дают максимальный прирост прочности.

Бывают аналогичные графики в зависимости от температуры отжига. У состояний с одинаковыми вторыми цифрами пределы прочности – одинаковые, а предел текучести у состояний с частичным отжигом ниже, чем у чисто нагартованных состояний. График роста прочности от степени холодной деформации имеет выпуклость вверх. Это отражает тот факт, что первые стадии холодной деформации дают максимальный прирост прочности.

Нагартованный металл это

Задача упрочнения поверхностного слоя металлического изделия является достаточно актуальной во многих случаях, ведь большая часть деталей машин и различных механизмов работает под воздействием значительных механических нагрузок. Решить такую задачу позволяет как наклеп, так и нагартовка, которые, несмотря на свою схожесть, все же имеют определенные различия.

На производстве проблема упрочнения металлических поверхностей решается с помощью специального оборудования

Сущность наклепа и нагартовки

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации.

Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации.

Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия.

Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается.

Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает.

Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным.

Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Упрочнение (наклеп) при обработке резанием

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

Если формирование наклепа может произойти в результате как осознанных, так и неосознанных действий, то нагартовка всегда выполняется специально и является, по сути, полноценной технологической операцией, цель которой состоит в поверхностном упрочнении металла.

Деформационное уплотнение кромки этого затвора произошло в результате эксплуатации, значит ˜– это наклеп

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале.

Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа.

Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода.

При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь.

Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с.

В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Схема традиционного деформационного наклепа и график повышения твердости материала

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения.

В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие.

Серия Н3 – для сплавов алюминий-магний

Серия Н3 – состояния с нагартовкой и стабилизирующей обработкой: Н32, Н34, Н36 и Н38. Эту серию состояний применяют только для алюминиево-магниевых сплавов – сплавов серии 5ххх. Дело в том, что в нагартованном состоянии эти сплавы в течение некоторого времени могут терять, достигнутые нагартовкой прочностные свойства, за счет механизма естественного старения. Поэтому, если стабильность прочностных свойств важна, их часто нагревают до умеренных температур, например, 220 °С, чтобы завершить этот процесс старения, при этом несколько снизить прочность, но повысить пластичность и, тем самым, обеспечить последующую стабильность механических свойств и рабочих характеристик.

Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов.

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго.

При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация.

Т.е. процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию. В свою очередь, при возврате различают отдых и полигонизацию.

Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки.

Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Имеет место при температуре

..

Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации.

Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций.

При температурах возврата возможна группировка дислокаций одинаковых знаков в стенки, деление зерна малоугловыми границами (рис. 8.3).

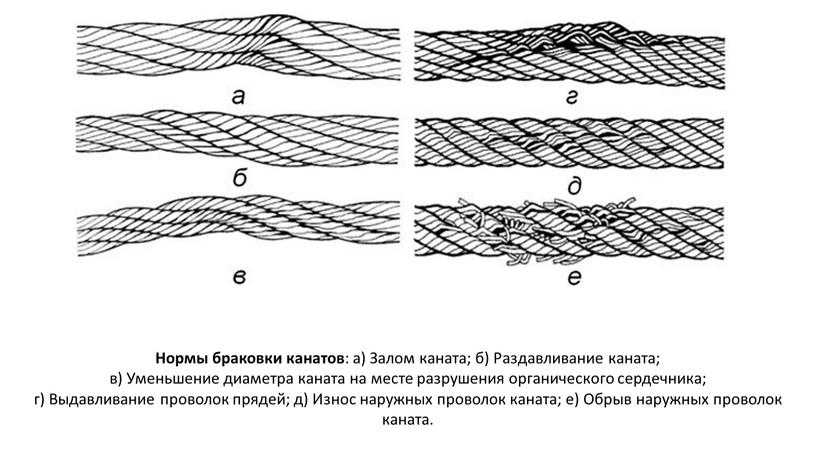

Рис. 8.3. Схема полигонизации: а – хаотическое расположение краевых дислокаций в деформированном металле; б – дислокационные стенки после полигонизации.

В полигонизированном состоянии кристалл обладает меньшей энергией, поэтому образование полигонов — процесс энергетически выгодный.

Процесс протекает при небольших степенях пластической деформации. В результате понижается прочность на (10…15) % и повышается пластичность (рис.8.4). Границы полигонов мигрируют в сторону большей объемной плотности дислокаций, присоединяя новые дислокации, благодаря чему углы разориентировки зерен увеличиваются (зерна аналогичны зернам, образующимся при рекристаллизации). Изменений в микроструктуре не наблюдается (рис.8.5 а). Температура начала полигонизации не является постоянной. Скорость процесса зависит от природы металла, содержания примесей, степени предшествующей деформации.

В результате понижается прочность на (10…15) % и повышается пластичность (рис.8.4). Границы полигонов мигрируют в сторону большей объемной плотности дислокаций, присоединяя новые дислокации, благодаря чему углы разориентировки зерен увеличиваются (зерна аналогичны зернам, образующимся при рекристаллизации). Изменений в микроструктуре не наблюдается (рис.8.5 а). Температура начала полигонизации не является постоянной. Скорость процесса зависит от природы металла, содержания примесей, степени предшествующей деформации.

Рис. 8.4. Влияние нагрева деформированного металла на механические свойства

Рис. 8.5. Изменение структуры деформированного металла при нагреве

При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация.

Рекристаллизация– процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен.

Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен.

Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние.

При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние.

Температура начала рекристаллизации связана с температурой плавления

,

для металлов

для твердых растворов

для металлов высокой чистоты

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. В результате образования крупных зерен при нагреве до температуры t1 начинает понижаться прочность и, особенно значительно, пластичность металла.

Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации (рис. 8.6).

Рис. 8.6. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации

С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической.

Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической.

Контрольные вопросы.

1. Что называется деформацией?

2. Какие виды деформации вы знаете? Приведите примеры.

3. Как осуществляется пластическая деформация в кристалле? Назовите две разновидности пластической деформации.

4. Дайте понятия «монокристалл» и «поликристалл».

5. Что такое «нагартовка» — «наклёп»?

6. Как вы понимаете понятие «текстура»?

7. Каким образом получают нагартованную текстуру?

8. Какие отрицательные свойства появляются у металла после нагартовки?

9. Что такое «возврат»? Виды возврата нагартованного металла.

10. Что такое «рекристаллизация»? Какие вам известны стадии рекристаллизации?

11. Медь имеет решётку ГЦК, а цинк — ГПУ. Какой из этих металлов пластичней?

12. Стальная проволока для тросов производится методом холодной вытяжки. Чем объясняется высокая прочность тросов?

Стальная проволока для тросов производится методом холодной вытяжки. Чем объясняется высокая прочность тросов?

Задание.

Зарисуйте таблицу «Явления возврата и рекристаллизации наклёпанного металла» и заполните её.

| Параметры

| Наклёпанный металл

| Возврат | Рекристаллизация | ||

| График изменения мех. свойств: предела прочности…, твёрдости, пластичности…

| |||||

| График изменения размера зёрен | |||||

| Рисунок текстуры

|

Лекция 9

Дата добавления: 2018-11-26; просмотров: 425; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Производство нагартованной ленты на фурнитурном заводе UNION – часть 2 экскурсии по заводу

Производство нагартованной ленты на фурнитурном заводе UNION – часть 2 экскурсии по заводу

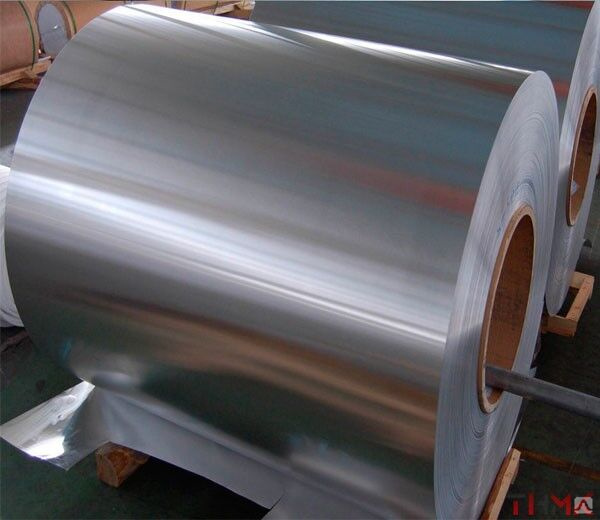

Завод ЮНИОН первый в России начал производить нагартованную стальную ленту как для собственной фурнитуры, так и для других заказчиков. Это уникальное производство, аналогов которому нет. Портал ОКНА МЕДИА посетил новый завод и увидел, как происходит «нагартовка» ленты в Мценске (Орловская область).

Это уникальное производство, аналогов которому нет. Портал ОКНА МЕДИА посетил новый завод и увидел, как происходит «нагартовка» ленты в Мценске (Орловская область).

Фото слева-направо: Чигодайкина Ольга ОКНА МЕДИА, Бешенцев Юрий ЮНИОН, Оборосова Ирина ОКНА МЕДИА © oknamedia

Нагартованная лента на фурнитурном заводе ЮНИОН

Производство нагартованной стали – это, как правило, отдельный металлургический бизнес, не связанный с производством фурнитуры. Производители фурнитуры во всем мире закупают такую сталь в специализированных компаниях, а затем делают из нее готовую продукцию.

Новый российский завод по производству оконной фурнитуры компании ЮНИОН не имеет аналогов во всем мире. Собственная «нагартовка» стала принципиальным моментом для открытия бизнеса. Владелец предприятия не хотел зависеть от рисков нехватки сырья и открыл на фурнитурном заводе отдельный цех и бизнес-направление по производству нагартованной стальной ленты.

Что это дает его бизнесу и другим компаниям?

Собственное производство нагартованной стальной ленты позволяет ЮНИОН всегда иметь в наличии достаточное количество стальных заготовок и контролировать качество конечного продукта.

Нагартованная стальная лента – разновидность стальных лент с упрочненными характеристиками. Нагартовка или деформационное упрочнение – технологический процесс по увеличению прочности и/или твердости металлов и сплавов. Предполагает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии. В результате металл становится прочнее, тверже, но теряет пластичность. |

Пойти на смелый и необычный для отрасли шаг руководству ЮНИОН помог большой опыт в металлообработке (компания с 2004 года выпускает стальное армирование для ПВХ-профиля). Мценск – город металлургов, где работают или ранее действовали Мценский литейный завод, МК Сталькрон, Латуни, Мценский завод по обработке цветных металлов и прочее. Это позволило найти необходимый высококвалифицированный персонал для нового завода.

Это позволило найти необходимый высококвалифицированный персонал для нового завода.

Фото: склад рулонов готовой нагартованной стальной ленты собственного производства на ЮНИОН, © oknamedia.ru

Производство нагартованной стали на новом заводе ЮНИОН поразило масштабом и автоматизацией процессов. Ниже расскажем о технологическом процессе производства «нагартовки».

Производство нагартованной стальной ленты для фурнитуры UPT

Нагартованная лента производится из стальной катанки – толстой проволоки (прута) диаметром около 10 мм.

Фото: рулон с катанкой на складе ЮНИОН, © oknamedia.ru Катанку ЮНИОН закупает на металлургических предприятиях в рулонах.

1. Проверка первичного материала – катанки

На начальном этапе работы с катанкой происходит отбор образцов (пруток длинной около 20 см) для его исследования в испытательной лаборатории ОТК завода ЮНИОН. Здесь определяются основные характеристики материала, необходимые для точной настройки оборудования.

Для этого:

- На спектрометре проверяют состав проволоки.

Фото: спектрометр для проверки характеристик катанки в ОТК ЮНИОН, © oknamedia.ru

- Механические свойства катанки определяются на разрывной машине в лаборатории.

Фото: разрывная машина для проверки катанки в ОТК ЮНИОН, © oknamedia.ru2. Изготовление ленты

Нагартованная стальная лента производится на автоматической линии. Катанка устанавливается на разматыватель, который подает размотанную проволоку.

Фото: размотка катанки на линии по производству стальной ленты в ЮНИОН, © oknamedia.ru Затем поверхность проволоки очищается от коррозии механическим способом под воздействием быстродвижущихся небольших камешков.

Центральная часть линии по внешнему виду напоминает пассажирские железнодорожные вагоны с окнами.

Фото: автоматическая линия нагартовки на ЮНИОН, © oknamedia. ru Здесь проволока пропускается через несколько рядов валков, чтобы поэтапно трансформироваться в ленту определенной высоты, ширины и толщины. Эти параметры настраиваются в автоматическом режиме. На выходе лента еще раз очищается от эмульсии, необходимой для проведения качественного процесса.

ru Здесь проволока пропускается через несколько рядов валков, чтобы поэтапно трансформироваться в ленту определенной высоты, ширины и толщины. Эти параметры настраиваются в автоматическом режиме. На выходе лента еще раз очищается от эмульсии, необходимой для проведения качественного процесса.

Фото: катанка и готовая нагартованная стальная лента для оконной фурнитуры, © oknamedia.ru

В конце линии установлен ряд валков, которые выравнивают ленту, чтобы лента была идеально ровной.

Линию обслуживает 1 оператор. В его распоряжении имеется пульт управления с мониторами, с помощью которых осуществляется полный контроль над всеми этапами технологического процесса.

Фото: пульт управления на автоматической линии по производству стальной ленты в ЮНИОН, © oknamedia.ru

Лента поступает на приемный барабан и наматывается в рулоны.

Фото: рулон готовой нагартованной стальной ленты собственного производства в ЮНИОН, © oknamedia.ru

Элементы фурнитуры, которые будут изготовлены из нагартованной стальной ленты, имеют разную жесткость.

Для элементов с большой жесткостью не требуется операция отжига ленты. Для элементов, которым требуется меньшая жесткость и большая гибкость, технологический процесс проводится с дополнительными операциями. Например, это касается угловой передачи.

Для таких элементов на линии из катанки производится лента размером на 5% больше по размеру от необходимого – для возможности последующего доведения размера до требуемого после процесса отжига в печи. Рулоны с такой лентой устанавливаются в колпаковую печь и нагреваются до 450-550 0С.

Фото: нагревательный колпак в печи отжига высотой 5 метров в ЮНИОН, © oknamedia.ru

После этого снимается колпак нагрева и одевается колпак охлаждения.

Фото: колпак охлаждения для колпаковой печи в ЮНИОН, © oknamedia.ru

В течение 12-18 часов в атмосфере азота лента постепенно охлаждается и получает требуемую жесткость.

После процесса отжига лента еще раз проходит через линию и доводится до финальных размеров.

Производительность автоматической линии по производству нагартованной стальной ленты в ЮНИОН обеспечивает производство до 10 млн комплектов фурнитуры в год.

Контроль качества нагартованной стальной ленты

Образцы готовой нагартованной стальной ленты проверяются в лаборатории завода ЮНИОН. Для наглядности и удобства оценки качества поверхности нагартованной стали на стендах представлены образцы:

- всех видов производимой на заводе нагартованной стали с допустимым качеством поверхности;

Фото: образцы с указанием допустимых по качеству образцов нагартованной стальной ленты в ОТК ЮНИОН, © oknamedia.ru

- образцы со всеми возможными видами брака поверхности.

Фото: типы возможного брака нагартованной стальной ленты в ОТК Юнион, © oknamedia.ru

Производство нагартованной стальной ленты для себя и других заказчиков

Собственное производство нагартованной стальной ленты в ЮНИОН позволяет иметь ряд преимуществ для партнеров, которые перерабатывают фурнитуру UPT:

- Низкие риски срывов поставки фурнитуры и стабильное планирование своей работы.

Всегда есть уверенность, что необходимая фурнитура будет доставлена.

Всегда есть уверенность, что необходимая фурнитура будет доставлена. - Гарантия качества. Собственное производство нагартовки, контроль качества первичного материала (катанки) и готовой ленты позволяют обеспечивать высокий уровень качества.

- Конкурентные цены. Собственное производство ленты и нахождение производства ленты и самой фурнитуры на одной территории снижает логистические издержки, что позволяет устанавливать конкурентную цену на конечную фурнитуру.

- Для Юнион Полимер Технолоджи производство «нагартовки» – это еще и отдельное направление бизнеса. Предприятие принимает заказы на услуги по нагартовке от заказчиков и зарабатывает на этом.

Контакты для будущих партнеров: |

Вывод

ЮНИОН выбрал стратегию полномасштабного производственного цикла – от сырья до готовой продукции. Такое решение в новой реальности оказалось стратегически верным и экономически выгодным. Здесь можно не только производить для себя, но и зарабатывать.

Такое решение в новой реальности оказалось стратегически верным и экономически выгодным. Здесь можно не только производить для себя, но и зарабатывать.

Завод по производству новой российской фурнитуры можно считать успешным примером импортозамещения, которое позволяет быть готовым к внешним негативным факторам и не зависеть от разрыва экономических и логистических связей с иностранными компаниями.

Content Original Link:

https://www.oknamedia.ru/novosti/proizvodstvo-nagartovannoy-lenty-na-furniturnom-zavode-union-chast-2-ekskursii-po-zavodu-53133

Нагартованная сталь это — О металле

Наклеп и нагартовка металлов

Нагартовка или деформационное упрочнение – это важный технологический процесс, которые применяют для увеличения прочности и/или твердости металлов и сплавов, которые не могут быть упрочнены термической обработкой.

Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1].

В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1.

Рисунок 1 – Влияние степени нагартовки на прочность, твердость и пластичность металлов [1]

Наклеп и нагартовка

В русскоязычной технической литературе наблюдается определенная путаница в определении и применении терминов «наклеп» и «нагартовка».

Чаще всего эти термины отождествляются, применяются один вместо другого или оба сразу.

Обычно наклепом (нагартовкой) называют как сам физический процесс изменения кристаллической структуры металла при его пластическом деформировании, так и результат этого процесса, то есть повышение прочности и твердости металла.

Предел текучести и наклеп

Одной из характеристик любого металла, в том числе, алюминия, является его предел текучести. Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически.

При напряжениях ниже этого предела текучести материал деформируется упруго. Если напряжения снимаются, то металл возвращается к своему первоначальному состоянию до приложения этих напряжений.

Если напряжения снимаются, то металл возвращается к своему первоначальному состоянию до приложения этих напряжений.

Обычно нагружение металла выше предела текучести является для него вредным. Недопущение напряжений выше предела текучести является главным требованием при проектировании деталей, изделий и сооружений.

Однако изучение изменения микроструктуры металла после деформации показывают, что механические свойства этого металла также изменяются. В частности, испытание на растяжение показывает, что металлический образец, который нагружался выше предела текучести обычно получает деформационное упрочнение или наклеп (рисунок 2).

Рисунок 2 – Увеличение предела текучести металла после его нагружения выше предела текучести

Атомы, решетка, дислокации

Металлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры.

В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга.

В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.

Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой. Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации.

Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются. Одним из наиболее известных путей намеренного создания наклепа является холодная пластическая формовка деталей и изделий – холодная обработка металлов давлением.

Типичными процессами холодной обработки металлов давлением являются:

- холодная ковка (рисунок 2)

- холодная прокатка (рисунок 3)

- холодное прессование (экструзия) (рисунок 4)

- волочение (рисунок 5)

Рисунок 3 – Ковка металла

Рисунок 4 – Прокатка металла

Рисунок 5 – Прессование металла

Рисунок 6 – Волочение металла

Уменьшение плотности металла

При наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Остаточные напряжения

Наружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» – в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин.

Полезный наклеп

Наклеп может быть желательным и нежелательным, полезным и вредным. Если наклеп металла является полезным, то при его изготовлении стремятся применять операции холодного пластического деформирования: холодную прокатку, волочение, обработку дробью, галтовку, накатку и тому подобное.

Это особенно важно для металлов и сплавов, которые не способны упрочнятся термически. К этим материалам относятся низкоуглеродистые стали, некоторые алюминиевые сплавы, а также чистая медь.

Когда эти материалы подвергаются сжатию, волочению, гибке или ковке, то напряжения, которые при этом возникают, приводят к возникновению в кристаллической структуре дислокаций, которые упрочняют металл. В этом случае применяют оба термина: и наклеп, и нагартовка.

Стандарты о наклепе и нагартовке

Отечественные, еще советские, стандарты – ГОСТы – применяют к полезно «наклепанным» металлическим изделиям, например, листам алюминиевых сплавов только термин «нагартованные» и совершенно не употребляют слова «наклеп» или «наклепанные». Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные».

Вредный наклеп

Нежелательный, вредный наклеп возникает, например, когда пластичные и мягкие металлы и сплавы подвергаются механической обработке резанием.

Чрезмерно глубокие резы за один проход приводят с большой скоростью могут приводить к возникновению интенсивного наклепа с нежелательным увеличением прочности металла и его охрупчиванию.

Это препятствует дальнейшей механической обработке детали, а может привести и к повреждению режущих инструментов. Другим примером вредного наклепа может служить повторяющееся нагружение детали с превышением предела текучести материала.

При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться. В подобных случаях явление деформационного упрочнения называют наклепом, но никогда не называют нагартовкой.

Когда «наклеп», а когда «нагартовка»?

Учитывая выше изложенное, делаем два «смелых», но естественных вывода.

Наклепом называется любое проявление деформационного упрочнения кристаллических материалов – полезное и вредное, умышленное и неумышленное.

Нагартовкой называется только полезное деформационное упрочнение изделий, которое умышленно применяют к изделиям с целью повышения их прочностных свойств. Иногда, может быть, и не умышленно, но всегда осознанно.

Иногда, может быть, и не умышленно, но всегда осознанно.

Что такое холодная деформация

Холодной пластической деформацией металлов считают пластическую деформацию при определенной температуре, после которой в металле возникает наклеп и он сохраняется неизменным неограниченно длительное время.

По-научному это звучит так: температура холодной деформации для достижения эффекта нагартовки (наклепа) металла должна быть ниже температуры его рекристаллизации, то есть температуры, при которой на месте старых, деформированных и вытянутых, зерен металла начинают возникать и расти новые, недеформированные и округлые зерна.

Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления.

Что такое горячая деформация

В отличие от холодной деформации горячая деформация металлов и сплавов происходит при температуре, величина которой достаточна для того, чтобы рекристаллизация деформированной структуры металла происходила одновременно с пластическим деформированием.

Обычно горячую деформационную обработку (обработку давлением) производят при температуре выше температуры рекристаллизации металла (обычно от 70 до 90 % абсолютной температуры плавления).

После такой горячей обработки получают металл с благоприятной мелкозернистой рекристаллизованной структурой.

Деформируемые алюминиевых сплавов

С металлургической точки зрения все серии деформируемых алюминиевых сплавов разбиваются на две большие группы:

- деформационно-упрочняемые сплавы

- сплавы, упрочняемые термической обработки (старением).

Строго говоря, все металлы и сплавы могут деформационно упрочняться. Однако, в области металлургии алюминия, это наименование относится к сплавам только тех серий, которые не могут упрочняться термической обработкой, то есть старением.

Модификация структуры

К этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом.

Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

Механические свойства