Как получают медь: Производство — Русская медная компания

Содержание

способы, технология, схема производства, методы в промышленности

Содержание:

- 1 Особенности медных руд

- 2 Стадии пирометаллургического производства меди

- 2.1 Обогащение

- 2.2 Обжиг

- 2.3 Плавка на штейн

- 2.4 Рафинирование с использованием катодной меди

- 3 Технология гидрометаллургического производства меди

- 4 Технология огневого рафинирования черновой меди

- 5 Видео: Медные руды Урала

Особенности медных руд

Медьсодержащие руды характеризуются как многоэлементные. Наиболее часто встречающиеся соединения бывают с:

- железом;

- серой;

- медью.

В незначительной концентрации могут присутствовать:

- никель;

- золото;

- платина;

- серебро.

Месторождения во всем мире имеют примерно одинаковый набор химических элементов в составе руды, отличаются лишь их процентным соотношением. Чтобы получить чистый металл, используют различные промышленные способы. Почти 90% металлургических предприятий используют одинаковый метод производства чистой меди – пирометаллургический.

Почти 90% металлургических предприятий используют одинаковый метод производства чистой меди – пирометаллургический.

Один из самых больших карьеров по добыче руди приносит 17 миллионов тонн меди в год

Схема этого процесса позволяет также получать металл из вторичного сырья, что для промышленности является существенным плюсом. Поскольку месторождения относятся к группе не восполняемых – запасы с каждым годом уменьшаются, руды беднеют, а их добыча и производство становится дорогим. Это, в конечном счете, влияет на цену металла на международном рынке. Кроме пирометаллургического метода, существуют еще способы:

- гидрометаллургический;

- метод огневого рафинирования.

Стадии пирометаллургического производства меди

Общие способы получения метала из руды

Промышленное получение меди с использованием пирометаллургического способа имеет преимущества перед другими методами:

- технология обеспечивает высокую производительность – с ее помощью можно получать метал из породы, в которой содержание меди даже ниже 0,5%;

- позволяет эффективно перерабатывать вторичное сырье;

- достигнута высокая степень механизации и автоматизации всех этапов;

- при его использовании значительно сокращаются выбросы вредных веществ в атмосферу;

- метод экономичный и эффективный.

Обогащение

Схема обогащения руды

На первом этапе производства необходимо подготовить руду, которую доставляют на обогатительные комбинаты прямо с карьера или шахты. Часто встречаются большие куски породы, которые предварительно нужно измельчить.

Происходит это в огромных дробильных агрегатах. После дробления получается однородная масса, с фракцией до 150 мм. Технология предварительного обогащения:

- в большую емкость засыпается сырье и заливается водой;

- затем добавляется кислород под давлением, чтобы образовалась пена;

- частицы металла прилипают к пузырькам и поднимаются наверх, а пустая порода оседает на дне;

- далее, медный концентрат отправляется на обжиг.

Обжиг

Этот этап направлен на то, чтобы максимально снизить содержание серы. Рудную массу помещают в печь, где устанавливается температура 700–800оС. В результате термического воздействия содержание серы сокращается в два раза. Сера окисляется и испаряется, а часть примесей (железа и других металлов) переходит в легкошлакуемое состояние, которое облегчит в дальнейшем плавку.

Обжиг руды для снижения уровня серы

Этот этап можно опустить, если порода богатая и содержит после обогащения 25–35% меди, его используют только для бедных руд.

Плавка на штейн

Технология плавки на штейн позволяет получить черновую медь, которая различается по маркам: от МЧ1 – самая чистая до МЧ6 (содержит до 96% чистого металла). В ходе процесса плавки, сырье погружается в специальную печь, в которой температура поднимается до 1450оС.

Технология переработки медной руды и получение черной меди

После расплавления массы она продувается сжатым кислородом в конвертерах. Они имеют горизонтальный вид, а дутье осуществляется через боковое отверстие. В результате продува сульфиды железа и серы окисляются и переводятся в шлак. Тепло в конвертере образуется за счет протекания раскаленной массы, он дополнительно не нагревается. Температура при этом составляет 1300оС.

Общая схема выплавки меди

На выходе из конвертера получают черновой состав, который содержит до 0,04% железа и 0,1% серы, а также до 0,5% прочих металлов:

- олова;

- сурьмы;

- золота;

- никеля;

- серебра.

Такой черновой металл отливается в слитки массой до 1200 кг. Это так называемая анодная медь. Многие производители останавливаются на этом этапе, реализуют такие слитки. Но поскольку часто производство меди сопровождается добычей драгоценных металлов, которые содержатся в руде, то на обогатительных комбинатах используется технология рафинирования чернового сплава. При этом выделяются и сохраняются прочие металлы.

Рафинирование с использованием катодной меди

Технология получения рафинированной меди довольно простая. Ее принцип используют даже для чистки медных монет от окислов в домашних условиях. Схема производства выглядит следующим образом:

Слитки рафинированной меди

- черновой слиток помещается в ванну с электролитом;

- в качестве электролита используется раствор со следующим содержанием:

- сульфат меди – до 200 г/л;

- серная кислота – 135–200 г/л;

- коллоидные добавки (тиомочевина, столярный клей)– до 60 г/л;

- вода.

- температура электролита должна быть до 55оС;

- помещаются в ванну пластины катодной меди – тонкие листы чистого металла;

- подключается электричество. В это время происходит электрохимическое растворение металла. Частицы меди концентрируются на катодной пластине, а прочие включения оседают на дне и называются шлам.

Для того, чтобы процесс получения рафинированной меди протекал быстрее, анодные слитки должны быть не более 360 кг.

Весь процесс электролиза протекает в течение 20–28 суток. За этот период вынимают катодную медь до 3–4 раз. Вес пластин получается до 150 кг.

В процессе рафинирования, на катодной меди могут образовываться дендриты – наросты, которые сокращают расстояние до анода. В результате чего снижается скорость и эффективность реакции. Поэтому, при возникновении дендритов, их незамедлительно удаляют.

Технология гидрометаллургического производства меди

Медная руда также может содержать золото

Этот способ не получил широкого распространения, поскольку, при этом можно потерять драгоценные металлы, содержащиеся в медной руде.

Его использование оправдано, когда порода бедная – содержит менее 0,3% красного металла.

Как получить медь гидрометаллургическим способом?

Вначале порода измельчается до мелкой фракции. Затем помещается в щелочной состав. Чаще всего используют растворы серной кислоты или аммиака. Во время реакции медь вытесняется железом.

Цементация меди железом

Оставшиеся после выщелачивания растворы солей меди проходят дальнейшую обработку – цементацию:

- в раствор помещают железную проволоку, листы или прочие обрезки;

- в ходе химической реакции железо вытесняет медь;

- в результате металл выделяется в виде мелкого порошка, в котором содержание меди достигает 70%. Дальнейшее очищение происходит путем электролиза с использованием катодной пластины.

Технология огневого рафинирования черновой меди

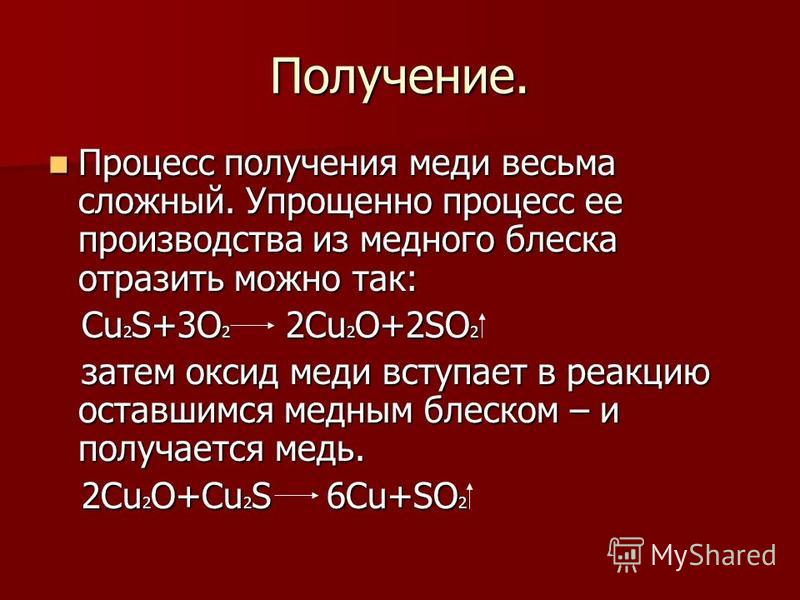

Этот способ получения чистой меди используется, когда исходное сырье – медный лом.

Процесс протекает в специальных отражательных печах, которые топятся углем или нефтью. Растопленная масса наполняет ванну, в которую вдувают воздух по железным трубам:

- диаметр труб – до 19 мм;

- давление воздуха – до 2,5 атм;

- емкость печи – до 250 кг.

В процессе рафинирования окисляется медное сырье, выгорает сера, затем металлы. Окислы не растворяются в жидкой меди, а всплывают на поверхность. Чтобы их удалить, используется кварц, который помещается в ванну еще до начала процесса рафинирования и размещается вдоль стенок.

Рафинирование меди

Если в металлоломе присутствует никель, мышьяк или сурьма, то технология усложняется. Процент содержания никеля в рафинированной меди можно снизить лишь до уровня 0,35%. Но если присутствуют остальные компоненты (мышьяк и сурьма), то образуется никелевая «слюдка», которая растворяется в меди, и ее удалить не получится.

Видео: Медные руды Урала

6.1. Производство меди | Материаловед

Для получения меди применяют медные руды (содержание меди – 1…6 %), а также отходы меди и ее сплавов.

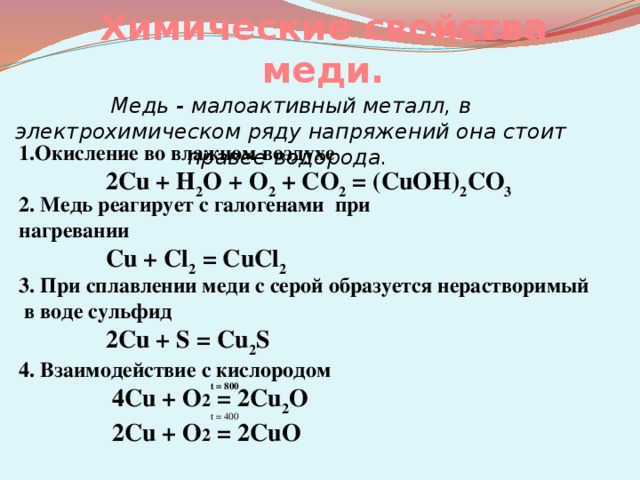

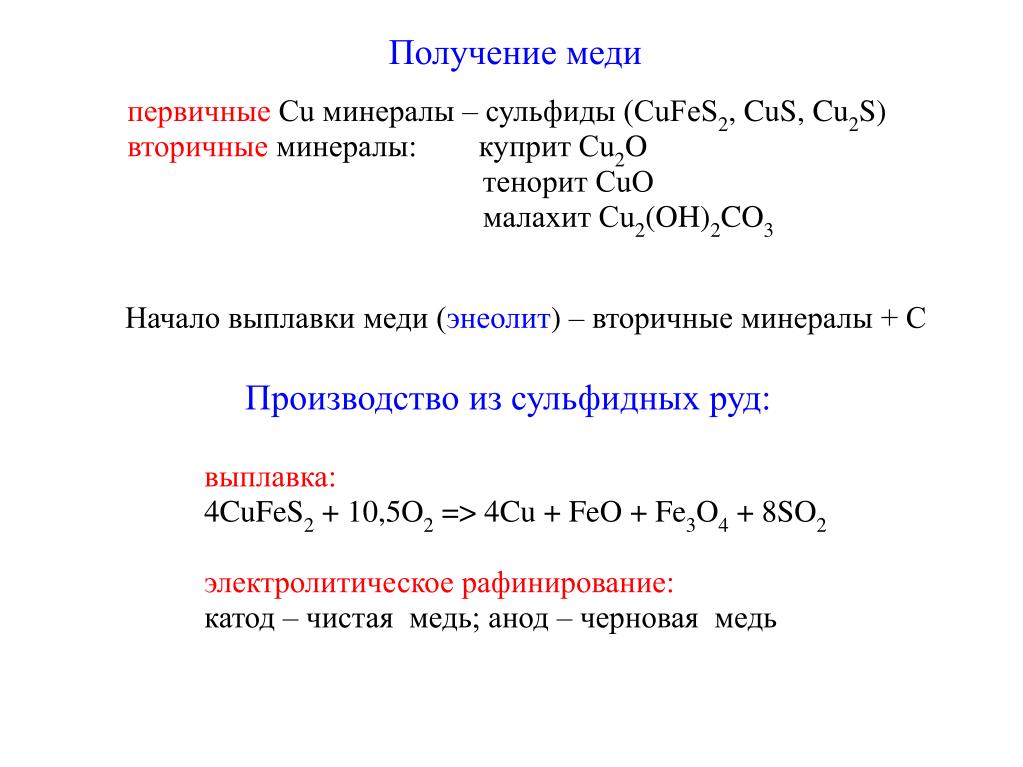

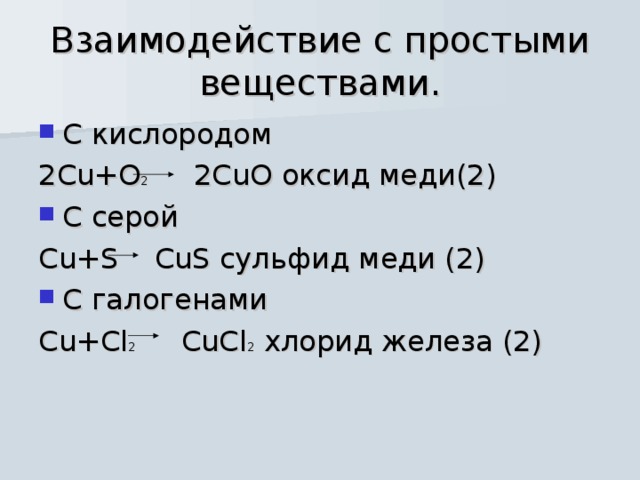

Медь в природе находится в виде сернистых соединений (CuS, Cu2S), оксидов (CuO, Cu2O), гидрокарбонатов (Cu(OH)2), углекислых соединений (CuCO3) в составе сульфидных руд и самородной металлической меди.

Наиболее распространенные руды – медный колчедан и медный блеск, содержащие 1…2 % меди.

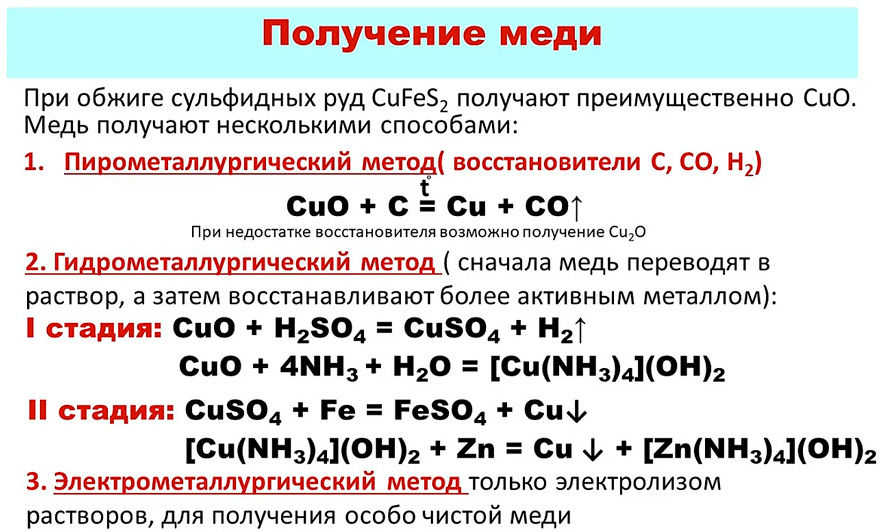

90 % первичной меди получают пирометаллургическим способом, 10% — гидрометаллургическим.

Гидрометаллургический способ – получение меди путём её выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора. Метод используют при переработке бедных руд, он не позволяет извлекать попутно с медью драгоценные металлы.

Метод используют при переработке бедных руд, он не позволяет извлекать попутно с медью драгоценные металлы.

Получение меди пирометаллургическим способом состоит из обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования.

Обогащение медных руд производится методом флотации и окислительного обжига.

Метод флотации основан на использовании различной смачиваемости медьсодержащих частиц и пустой породы. Сущность флотации состоит в избирательном прилипании некоторых минеральных частиц, взвешенных в водной среде, к поверхности пузырьков воздуха, с помощью которых эти минеральные частицы поднимаются на поверхность. Метод позволяет получать медный порошкообразный концентрат, содержащий 10…35 % меди.

Медные руды и концентраты, содержащие большие количества серы, подвергаются окислительному обжигу. В процессе нагрева концентрата или руды до 700…800 0C в присутствии кислорода воздуха сульфиды окисляются и содержание серы снижается почти вдвое против исходного. Обжигают только бедные (с содержанием меди 8…25 %) концентраты, а богатые (25…35 % меди) плавят без обжига.

Обжигают только бедные (с содержанием меди 8…25 %) концентраты, а богатые (25…35 % меди) плавят без обжига.

После обжига руда и медный концентрат подвергаются плавке на штейн, представляющий собой сплав, содержащий сульфиды меди и железа (Cu2S, FeS). Штейн содержит 20…50 % меди, 20…40 % железа, 22…25 % серы, около 8 % кислорода и примеси никеля, цинка, свинца, золота, серебра. В зависимости от химического состава руды и ее физического состояния штейн получают либо в шахтных печах, если сырьем служит кусковая медная руда, содержащая много серы, либо в отражательных печах, если исходным продуктом является порошкообразный флотационный концентрат. Чаще всего плавка производится в пламенных отражательных печах. Температура в зоне плавки — 1450 0C.

Полученный медный штейн, в целях окисления сульфидов и железа подвергают продувке сжатым воздухом в горизонтальных конвертерах с боковым дутьём. Образующиеся окислы переводят в шлак, а серу – в SO2. Тепло в конвертере выделяется за счёт протекания химических реакций без подачи топлива. Температура в конвертере составляет 1200…1300 ºC. Таким образом, в конвертере получают черновую медь, содержащую 98,4…99,4 % меди, 0,01…0,04 % железа, 0,02…0,1 % серы и небольшое количество никеля, олова, сурьмы, серебра, золота. Эту медь сливают в ковш и разливают в стальные изложницы или на разливочной машине.

Тепло в конвертере выделяется за счёт протекания химических реакций без подачи топлива. Температура в конвертере составляет 1200…1300 ºC. Таким образом, в конвертере получают черновую медь, содержащую 98,4…99,4 % меди, 0,01…0,04 % железа, 0,02…0,1 % серы и небольшое количество никеля, олова, сурьмы, серебра, золота. Эту медь сливают в ковш и разливают в стальные изложницы или на разливочной машине.

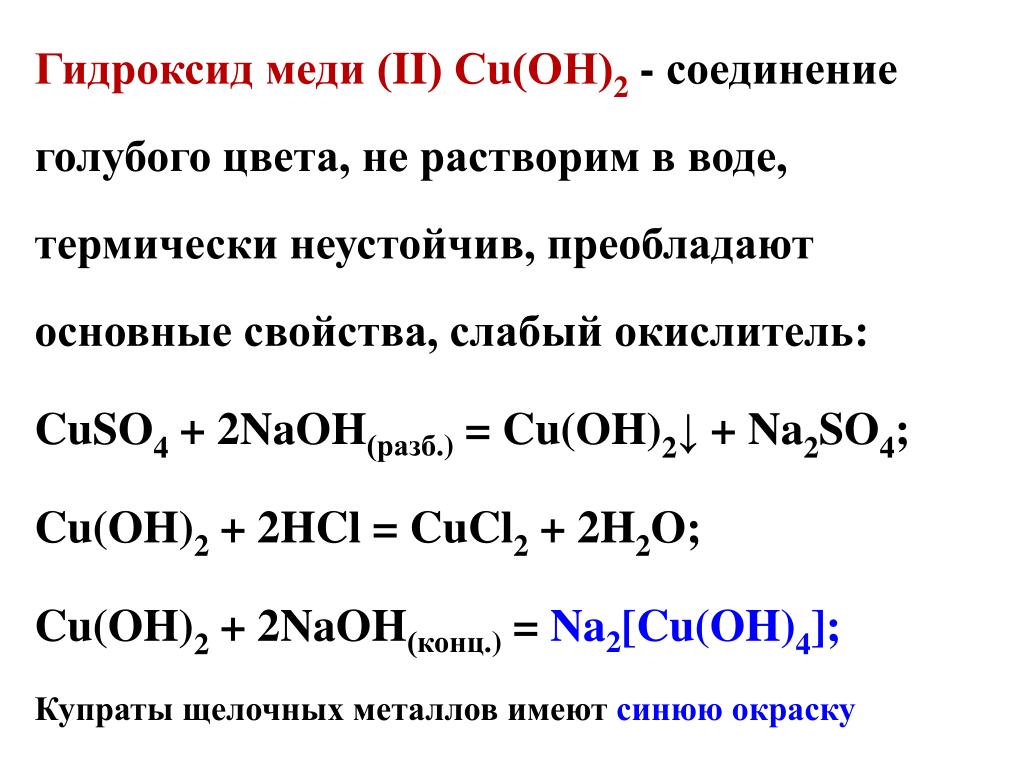

Черновую медь рафинируют для удаления вредных примесей, проводят огневое, а затем электролитическое рафинирование.

Сущность огневого рафинирования черновой меди заключается в окислении примесей, имеющих большее сродство к кислороду, чем медь, удалении их с газами и переводе в шлак. После огневого рафинирования получают медь чистотой 99…99,5 %. Её разливают в изложницы и получают чушки для дальнейшей выплавки сплавов (бронзы и латуни) или слитки для электролитического рафинирования.

Электролитическое рафинирование проводят для получения чистой от примесей меди (99,95 % Cu).

Электролиз осуществляют в ваннах, где анод изготавливают из меди огневого рафинирования, а катод – из тонких листов чистой меди. Электролитом служит водный раствор CuSO4 (10…16 %) и H2SO4 (10…16 %).

При пропускании постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди, осаждаясь на них слоем чистой меди.

Примеси осаждаются на дно ванны в виде шлама, который идёт на переработку в целях извлечения металлов: серебра, сурьмы, селена, теллура, золота и др…

Катоды выгружают через 5…12 дней, когда их масса достигнет 60…90 кг. Их тщательно промывают, а затем переплавляют в электропечах.

Медь по чистоте подразделяется на марки: М0 (99,95 % Cu), М1 (99,9 %), М2 (99,7 %), М3 (99,5 %), М4 (99 %).

Добыча меди. Извлечение меди.

Извлечение меди. Извлечение меди.

| ||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||

| |||||||

| Горнодобывающая промышленность | ||

| Медную руду нужно добывать из-под земли. Руда содержит немного медного минерала и много пустой породы. Медный рудник на рисунке 4 производит 6 тонн меди из каждой 1000 тонн руды. | ||

| Extraction | ||||||||||||||||||

Руда должна быть химически превращена в металл. Этот процесс называется редукцией. Как это делается и сколько это стоит, зависит от реакционной способности металла (см. Свойства реакционной способности). В общем, чем активнее металл, тем труднее его извлечь из руды. В общем, чем активнее металл, тем труднее его извлечь из руды.

| ||||||||||||||||||

| |

| Очистка | |||

| . Примеси должны быть удалены. Медь очищают электролизом. В этом процессе медь переносится с нечистого анода на катод электролизера. Нерастворимые примеси оседают на дно. Медь, полученная в результате этого процесса, составляет 9Медь чистотой 9,99%. Это похоже на электролиз, который проводится в школьной лаборатории. | |||

Извлечение меди из карбоната меди(II) | Эксперимент

- Четыре из пяти

Используйте этот практический метод для производства меди из карбоната меди(II), моделируя извлечение меди из малахита

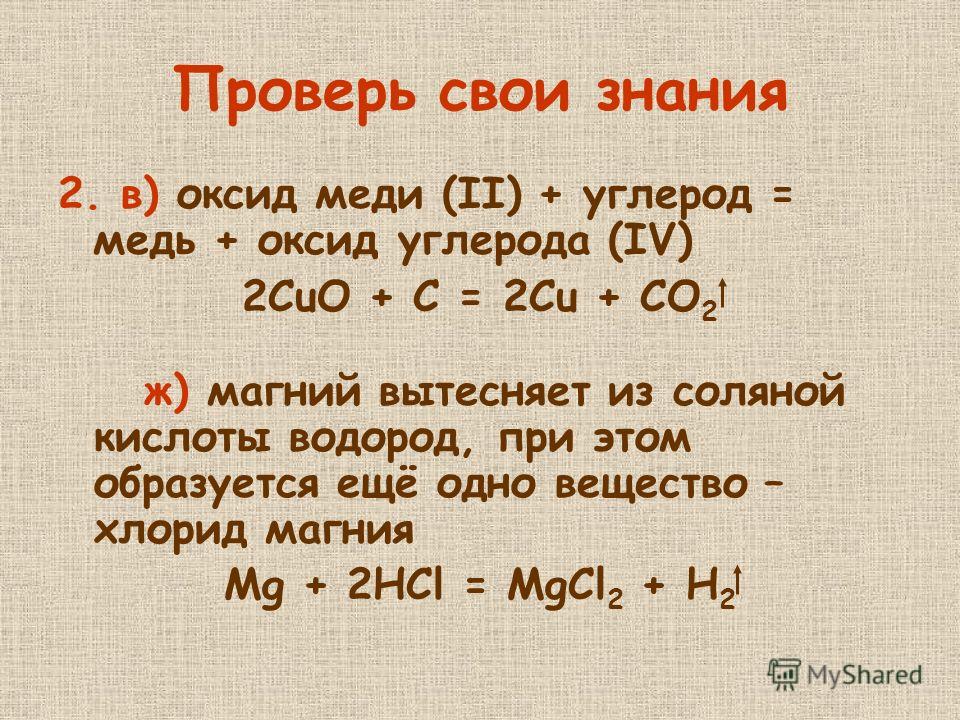

Малахит представляет собой медную руду, состоящую в основном из основного карбоната меди(II), CuCO3. Cu(OH)2. В этом эксперименте учащиеся узнают, как производить медь из карбоната меди (II) путем его нагревания с получением оксида меди (II), который затем восстанавливается до металла с использованием углерода в качестве восстановителя.

Cu(OH)2. В этом эксперименте учащиеся узнают, как производить медь из карбоната меди (II) путем его нагревания с получением оксида меди (II), который затем восстанавливается до металла с использованием углерода в качестве восстановителя.

Если возможно, покажите классу подлинный образец малахитовой руды и артефакты, такие как пресс-папье или полированные «яйца», сделанные из малахита, отметив зеленый цвет, характерный для многих соединений меди. Он содержит медь, но как из него получить металлическую медь? Вероятно, будет предложено отопление. Это составляет первую часть эксперимента.

Пока оксид меди(II), полученный при нагревании, остывает, обсудите, как удалить кислород из оксида, оставив сам металл. Обсуждение можно свести к идее предоставления некоторого элемента, углерода, который «лучше» сочетается с кислородом, чем медь. Идею «конкуренции» иллюстрирует вторая часть эксперимента.

Объясните, что зеленый порошок, из которого они начинают, представляет собой порошок малахита, основного карбоната меди(II).

Эксперимент должен длиться около 20 минут.

Оборудование

Аппаратура

- Защита глаз

- Тигель, предпочтительно металлический (см. примечание 5 ниже)

- Щипцы для тигля

- Горелка Бунзена

- Термостойкий мат

- Штатив

- Марлевый или трубочный треугольник (см. примечание 6 ниже)

- Стакан, 250 см 3 или больше

- Шпатель

Химикаты

- Карбонат меди(II) (ВРЕДЕН), около 1 г

- Древесный уголь, порошкообразный, около 2 г

Примечания по охране труда и технике безопасности

- Прочтите наше стандартное руководство по охране труда и технике безопасности.

- Всегда используйте защитные очки.

- Медь(II) карбонат, CuCO 3 .Cu(OH) 2 (s), (ВРЕДНО) – см. CLEAPSS Hazcard HC026.

- Древесный уголь в порошке – см. карточку опасности CLEAPSS HC021.

- Для этого эксперимента лучше всего подходит металлический тигель, так как вероятность его растрескивания меньше, чем у фарфорового тигля.

- Марля предпочтительно должна быть без керамического центра. Такие центры, как правило, препятствуют достаточному нагреву тигля. Можно использовать треугольник из пластилина, если в него плотно входит металлический тигель; треугольники из трубной глины (или кремнезема) предназначены для использования с фарфоровыми тиглями, металлические тигли имеют тенденцию быть больше и плохо подходят к треугольникам.

Процедура

Часть 1

- Поместите одну мерную ложку порошка малахита, карбоната меди(II) в тигель.

Источник: Королевское химическое общество

Прибор, необходимый для нагревания карбоната меди(II), первый шаг в получении меди дальнейшее изменение внешнего вида смеси.

Часть 2

- Добавьте две мерки шпателя порошкообразного древесного угля (уголь) к содержимому тигля. Перемешайте шпателем, удерживая тигель щипцами. УХОД: Возьмитесь за край тигля щипцами; не пытайтесь схватиться за корпус тигля, потому что он может выскользнуть. Наконец, добавьте тонкий слой порошкообразного древесного угля на поверхность смеси.

Источник: Королевское химическое общество. штатив и марлю на несколько минут. Остерегайтесь искр. Из результатов части 1 должно быть ясно, что нагревание само по себе вызывает некоторые изменения, но не производит металлическую медь: CuCO 3 (s) → CuO(s) + CO 2 (g) (Это упрощение, поскольку карбонат меди(II), как упоминалось выше, на самом деле является основным карбонатом: CuCO 3 . Учебные заметки

Размеры грузовиков на картинке дают представление о масштабе.

Размеры грузовиков на картинке дают представление о масштабе. Аппаратура лабораторная для электролиза.

Аппаратура лабораторная для электролиза.