Углы заточки резцов для токарного станка: Заточка резцов для токарного станка по металлу: видео, советы, нюансы

Содержание

как правильно затачивать своими руками, видео

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

Содержание:

- 1 В каких случаях она необходима?

- 2 Инструменты и приспособления

- 2.1 Мусаты

- 2.2 Точильные бруски

- 2.3 Механические точилки

- 2.4 Электрические точилки или заточный станок

- 2.5 Наждачный, алмазный круг

- 3 Как правильно затачивать?

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

- 3.1.1 Плоские прямые

- 3.1.2 Косые прямые

- 3.1.3 Отрезные

- 3.1.4 Полукруглые плоские

- 3.1.5 Желобчатые

- 3.2 Рассчитываем углы затачивания: типы и характеристики

- 3.2.1 Главные углы

- 3.2.2 Вспомогательные углы

- 3.

2.3 Углы в плане

2.3 Углы в плане

- 3.3 Способы измерения углов режущего инструмента

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

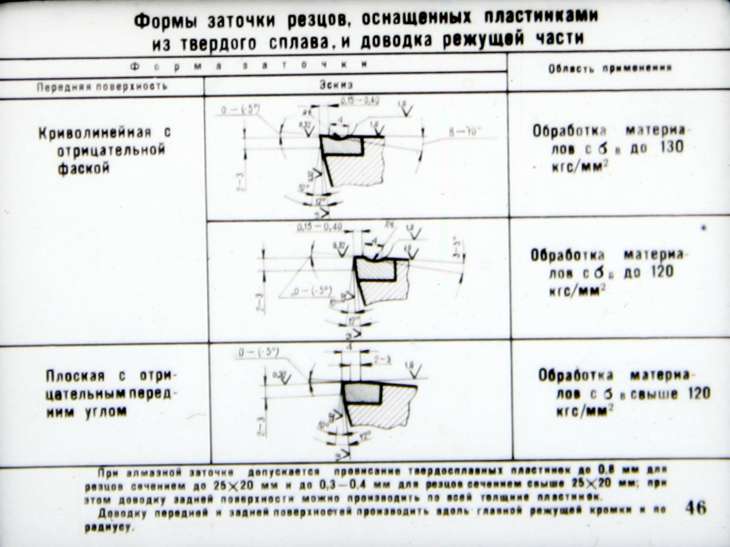

- 4 Подробные схемы и инструкции, как это сделать своими руками

- 4.1 Технологический процесс

- 4.2 Проведение доводки

- 4.3 Шлифовка

- 5 Техника безопасности

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого токарного приспособления есть свои преимущества и недостатки.

У каждого токарного приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Читайте также: резцы для токарного станка по металлу

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Читайте также: как выглядят резцы токарные алмазные для токарного станка

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

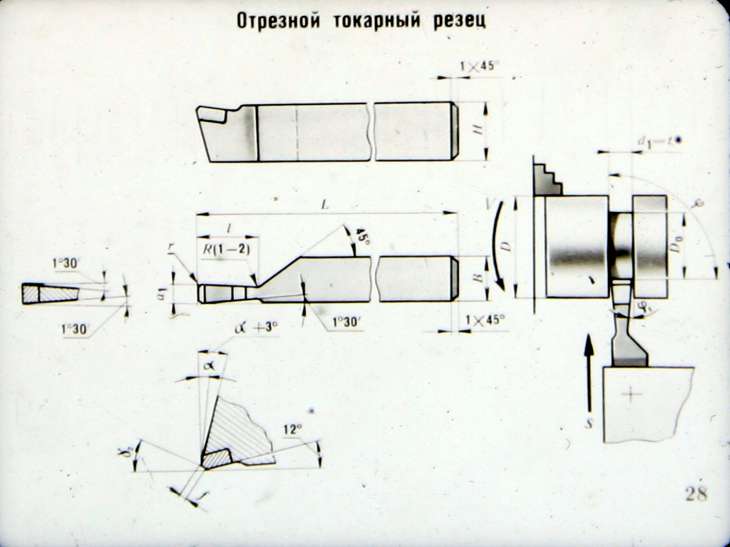

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

Алгоритм заточки:

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

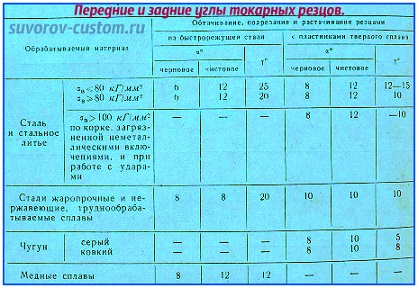

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

- Размещение на основании.

- Соприкосновение кромки и плоскости.

- Направить деталь параллельно кромке.

- Проложить шаблон к площадке.

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

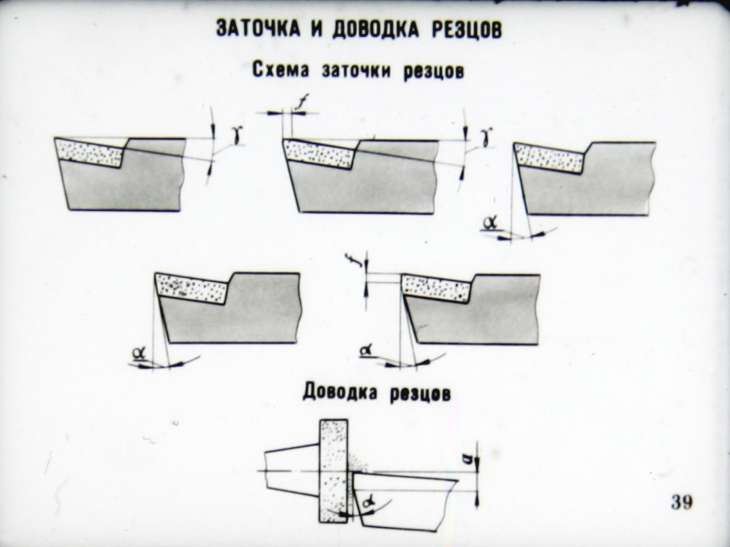

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Заточка резцов для станка по металлу: способы, технология, видео

Эффективность и безопасность токарных работ напрямую зависят от вида и качества заточки используемого инструмента, во избежание ошибок важно уметь правильно его выбирать и подготавливать. В промышленных масштабах эти действия проводятся с помощью специальных станков, в остальных случаях резцы приходится заострять своими руками. Несмотря на простую последовательность, работы по заточке требуют опыта и учета многих нюансов: от материала инструмента до его типа и назначения.

Оглавление:

- Особенности

- Классификация резцов

- Технология заточки

- Рекомендации по выполнению работ и видео уроки

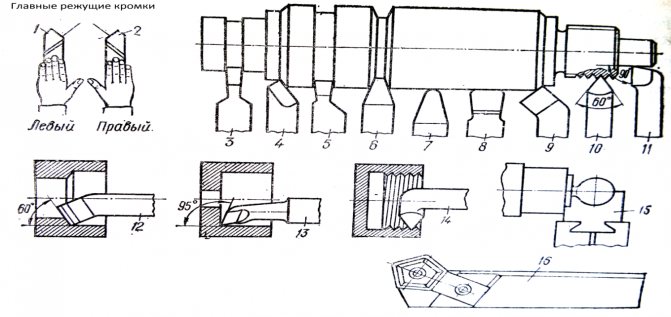

Конструктивные особенности токарных резцов

Этот инструмент имеет простое исполнение и состоит из двух элементов: стержня, удерживающего его в станке, и рабочей головки с режущей частью, непосредственно обрабатывающей металлы и твердые материалы и нуждающейся в периодическом затачивании. Фиксирующая часть как правило имеет геометрическое (квадратное или прямоугольное) сечение, снижающее риски проворачивания, смещения или выбивания резца из токарного станка, и вытянутую форму. Режущая часть (рабочая) отличается более сложным исполнением, она формируется из нескольких смежных кромок и плоскостей с разными углами затачивания.

Фиксирующая часть как правило имеет геометрическое (квадратное или прямоугольное) сечение, снижающее риски проворачивания, смещения или выбивания резца из токарного станка, и вытянутую форму. Режущая часть (рабочая) отличается более сложным исполнением, она формируется из нескольких смежных кромок и плоскостей с разными углами затачивания.

Головка резца имеет 2 поверхности: переднюю, отводящую стружку, и задние стороны, обращенные к детали и разделяемые на основные и вспомогательные. Это же относится к режущим кромкам, главная из которых образуется при пересечении передней поверхности и задней основной. Углы их заточки определяют назначение резца и считаются важной характеристикой: в зависимости от месторасположения они разделяются на заострения, задние главные и такие же передние, их сумма с отклонениями от соответствующей оси резания всегда равняется 90°. Конструкцию рабочей головки резца также определяют углы между плоскостью обработки и передней поверхностью, проекциями кромок, направлением подачи и отображением главной линии реза.

Виды инструментов для токарного оборудования

Классификация резцов условная, ассортимент включает изделия с разным направлением подачи (левые и правые), конструктивным исполнением (прямые, отогнутые с отклонением оси головки влево или вправо, изогнутые, оттянутые и имеющие уникальную форму), сечением (круглые, квадратные или прямоугольные), способом изготовления (цельные и составные, с режущей частью в виде пластины) и установкой (радиальные и тангенциальные). Соответственно токарные резцы используются при разных работах: от черновых до шлифовальных, в зависимости от целевого назначения и способа обработки заготовки выделяют следующие разновидности:

- Проходные, предназначенные для снятия основной массы припуска с поверхности заготовки вдоль ее оси вращения. Как правило, их режущая часть имеет форму пластины и изготавливается из быстрорежущего металла, а стержень – из стали 45 или 50.

- Подрезные, используемые при черновой обработке деталей, точении наружных поверхностей и торцевании.

Особенностью этих резцов является наличие криволинейного профиля передней части, способствующего завиванию стружки, и фаски, упрочняющей режущую кромку. Эту разновидность изготавливают как из легированных сталей, так и из особо твердых сплавов металлов.

Особенностью этих резцов является наличие криволинейного профиля передней части, способствующего завиванию стружки, и фаски, упрочняющей режущую кромку. Эту разновидность изготавливают как из легированных сталей, так и из особо твердых сплавов металлов. - Расточные, для обработки готовых глухих или сквозных отверстий, полученных путем сверления, отливки или штамповки. Эти операции считаются более сложными в сравнении с наружным обтачиванием, при выборе и заточке этой разновидности учитывается, что размер поперечного сечения токарного резца всегда должен быть меньше диаметра прохода.

- Канавочные или прорезные, относящиеся к многофункциональным, и используемые при формировании канавок на деталях со сложной конфигурацией (включая цилиндрические и конические), выполнения осевой проточки, порезки торцов и других токарных операций. Размеры и форма режущей кромки у этой разновидности подбираются исходя из ширины формируемой борозды, в зависимости от требуемой радиальности канавки их заточка бывает прямо- и криволинейной.

- Фасонные, относящиеся к нестандартным, и устанавливаемые при необходимости высокоточной обработки сложных деталей, в большинстве случаев их изготавливают под конкретные типоразмеры и формы.

- Резьбонарезные, используемые для создания с помощью токарных станков внутренних и внешних резьб с разным шагом и профилем. Они воздействуют на заготовку всеми точками кромки и совершают относительно нее винтовое движение.

- Фасочные, предназначенные для снятия фасок, чаще всего под углом в 30 и 45°.

В зависимости от материала основы и режущей части все токарные резцы разделяются на:

- Изготовленные из разных марок инструментальной стали: углеродистой (оптимальные при ведении обработки на малых скоростях), легированной (имеющие средние показатели теплостойкости и прочности) и быстрорежущей (характеризующиеся повышенной производительностью).

- Твердосплавные, используемые при высоких скоростях реза, и устанавливаемыми на токарных станках по металлу, работающими с особо твердыми и прочными заготовками или выполняющими высокоточные операции.

- Металлокерамические, представляющие собой композиты на основе вольфрама, титана, тантала или их смесей, цементируемые кобальтом.

- Минералокерамические (технический глинозем), отличающиеся повышенной теплостойкостью, но из-за хрупкости не используемые при необходимости ударных работ и массового выпуска изделий на токарном оборудовании.

- Керметовые, представляющие собой сплавы минералов, металлов и карбидов и обладающие более высокой стойкостью к механическим воздействиям в сравнении с предыдущей разновидностью.

- Алмазные токарные резцы, используемые в автоматических линиях с крупносерийным и массовым производством однородных изделий с первым и вторым классом точности, и высокой чистотой поверхностей. Эти изделия оказывают минимальное влияние на структуру материала заготовки вне зависимости от его степени твердости и не нуждаются в заточке.

- Эльборовые, представляющие собой резцы с пластинами из сверхтвердого синтетического материала.

В данной процедуре нуждаются все резцы за исключением имеющих сменные твердосплавные пластины, при отсутствии специальных станков токарь проводит ее своими силами. Среди практикуемых и проверенных временем способов выделяют:

- Абразивную заточку режущего инструмента, выполняемую на станке с шлифовальным кругом или с помощью бруса. Материал оселок подбирают исходя из твердости обрабатываемого металла или композита. Разновидности из твердых сплавов советуют заточить на зеленом корунде, из обычных сталей – на белом.

- Химико-механическую обработку, заключающуюся в нанесении на режущую кромку раствора медного купороса с последующим смывом его абразивными составами с шлифованием подвижным элементом. Такие действия позволяют качественно и быстро заточить крупный инструмент из закаленной стали и твердых сплавов с одновременным увеличением его трещиноустойчивости, способ ценится за эффективность и обеспечение гладкой поверхности.

- Заточку резцов на специализированном оборудовании со сменными или разными кругами, включая алмазные доводочные.

При выполнении работ своими руками чаще всего выбирается абразивный способ, как более доступный и простой. При его реализации придерживаются четкой последовательности действий: первой следует заточить основную заднюю грань, следующей идет задняя вспомогательная и только потом передняя. Работы завершаются затачиванием радиуса закругления, на всех этапах режущий инструмент прижимают к абразивному камню с постоянным смещением вдоль поверхности, как с целью сокращения износа круга, так и во избежание перегрева резца. Вне зависимости от вида обрабатываемой плоскости, в ходе абразивной заточки избегают как отрыва, так и чрезмерного придавливания.

Проверить насколько хорошо заточен ваш резец помогают специальные трафареты. Их можно купить или сделать самому из листа металла, вырезая в нужных местах шаблон, соответствующий ходовым линиям и углам заточки.

Впоследствии такую заготовку рекомендуют закалить и использовать как при проверке правильности подготовки резца, так и с целью оценки его состояния. Сверке подлежат все углы, чем выше требования к качеству изделий, получаемых на токарных станках, тем точнее должен быть сделанный своими руками шаблон.

Заточить инструмент на крупном абразиве недостаточно, завершающим этапом является доводка небольших участков поверхностей резца, примыкающих к его режущим граням. Для этих целей на край круглого диска наносится абразивная паста на основе борных карбидов или полировальные составы ГОИ, после чего к нему прижимается нужной стороной токарный резец и запускается процесс вращения с направленностью к пластине.

Этот этап несложно выполнить самостоятельно, при такой обработке мелкие зерна устраняют малейшие неровности, что в конечном итоге увеличивает ресурс инструмента. При доводке составами с низкой абразивностью или заточке твердосплавных резцов поверхность круга рекомендуется дополнительно намазать керосином или аналогичным веществом, при использовании современных паст или круга из меди в этом нет необходимости.

Советы

Заточка резцов для токарного станка требует постоянного внимания, для достижения оптимального результата рекомендуется:

- Охлаждать инструмент водой или делать перерывы в работе.

- Использовать для заточки станки с возможностью регулировки высоты и угла поворота шлифовального круга или размещать под них специальные подкладки. В идеальном варианте уровень режущей кромки и центральной оси точила совпадают или смещается не более чем на 3-5 мм вниз.

- Отслеживать углы заточки, абразивность шлифовального круга и скорость его вращения в зависимости от материала инструмента и вида обработки (чистовой или черновой) с помощью соответствующих таблиц режимов затачивания.

- Контролировать направление движения круга. При заточке токарных резцов своими руками основную опасность представляют отлетающие пластины, при придавливании их точилом этот риск минимальный, и наоборот.

Как заточить инструменты токарного станка по металлу

Главная > Блог > Без рубрики > Как заточить инструменты токарного станка по металлу

Токарный станок — это станок, который быстро вращает заготовку; затем режущий инструмент медленно перемещается в заготовку, удаляя материал, когда деталь вращается вокруг него. Токарные станки являются обычной частью профессиональных и любительских мастерских и являются очень универсальными инструментами.

Режущие насадки для токарных станков, в частности токарных станков по металлу, требуют периодической заточки. Биты токарных инструментов не похожи на часто хрупкие биты, которые можно найти в обычной дрели; их блочная форма и общая конструкция токарного станка означают, что большую часть работы выполняет сам инструмент, а не бит.

Однако резцы для токарных станков требуют заточки или правки, дополнительной обработки кромок, соприкасающихся с заготовкой, и предотвращения их закругления. Биты, которые потеряли свою остроту, могут привести к вибрации или плохой отделке поверхностей.

В этом руководстве описаны основные действия и оборудование, необходимые для поддержания инструментов токарного станка в идеальном состоянии.

Необходимые инструменты

- Шлифовальный круг – основной инструмент для заточки металлических инструментов с незапамятных времен. У вас может быть старомодный каменный круг, или, что более вероятно, вы будете использовать современную настольную шлифовальную машину.

- Биты, подлежащие заточке

- Средства индивидуальной защиты – лицевой щиток и средства защиты органов слуха жизненно необходимы. Избегайте свободной одежды.

- Шлифовальное приспособление — шлифовальное приспособление представляет собой изготовленную на заказ направляющую для ваших бит, которая удерживает их на месте под правильным углом к шлифовальному кругу.

Настройка приспособления требует измерения точных углов, но после установки у вас будет готовое руководство для быстрой заточки.

Настройка приспособления требует измерения точных углов, но после установки у вас будет готовое руководство для быстрой заточки.

Подготовка

- Закрепите и заправьте колесо

Убедитесь, что настольная шлифовальная машина надежно закреплена на полу, не качается и не прогибается. Если вы недавно использовали шлифовальный станок, вам нужно его отшлифовать, удалив старые кусочки мусора, застрявшие в камне. Это легко сделать с помощью алмазного инструмента для заточки; просто включите колесо и проведите инструментом по поверхности камня.

- Знай свои углы

Когда вы затачиваете насадку для токарного станка, вы действительно перерисовываете несколько критических углов. Эти углы на вашем долоте определяют, насколько быстро или агрессивно инструмент врезается в заготовку и даже насколько велика стружка и стружка. Большинство углов небольшие — от 5 до 30 градусов — но вам нужно знать, как они взаимодействуют друг с другом.

Изображения с сайта metalartspress. com

com

- Закрепите приспособление/тестовый контакт

Убедитесь, что приспособление плотно прилегает к защитному кожуху станка. Медленно продвигайте сверло вперед, чтобы убедиться, что оно плавно перемещается по верстаку и имеет хороший контакт.

Шлифовка

Фактический процесс шлифовки довольно прост, но есть несколько вещей, которые вы должны помнить.

- Перемалывать с шагом в десять секунд

Скорее всего, вы сразу же увидите искры. Это хорошо, но есть реальный риск перегрева, если вы будете слишком долго. Каждые десять секунд охлаждайте насадку в ведре с водой.

- Отшлифуйте каждую грань отдельно

Еще один простой шаг вперед. Охладите бит, прежде чем переходить к следующей грани, и будьте осторожны, чтобы не перешлифовать ни одну грань.

Заточить инструменты для токарных станков по металлу несложно, но для того, чтобы правильно подобрать углы, требуются определенные знания. Проведите исследование, узнайте, какие углы лучше всего подходят для вашего инструмента и соответствующего металла, и используйте угловое приспособление, чтобы предотвратить ошибки.

Расширенная заточка инструментов

Расширенная заточка инструментов

Многие люди создают инструменты для токарных станков из быстрорежущей стали, используя не более чем настольный шлифовальный станок, и получают вполне приемлемое, если не прямое

отлично, результаты. Для большинства проектов нормального размера с умеренными допусками этого может быть все, что вам когда-либо понадобится. Как допуски

становятся более плотными, или требуется улучшенная обработка поверхности для уменьшения размеров деталей, необходимы более качественные инструменты. ты не умеешь бриться

десятых и одновременно получить отличную отделку тупым инструментом.

Моя цель — показать вам несколько практических приемов, которые можно быстро применить для улучшения качества краев ваших инструментов.

Методы не являются авторитетными и не подкреплены обширными исследованиями. Это просто вещи, которые я подобрал за

большое количество лет создания сборок с жесткими допусками, научных инструментов, а также чтение и наблюдение за тем, как другие

машинисты, некоторые из которых имеют гораздо больше знаний и опыта, чем я, делают вещи. С некоторой мыслью, которую вы можете хорошо построить,

С некоторой мыслью, которую вы можете хорошо построить,

и улучшить, идеи, рассмотренные здесь.

Следует отметить, что я сосредоточен исключительно на создании чрезвычайно острых краев, и вы не можете применять это вслепую.

инструмент для любой ситуации. Острые как бритва края — это именно то, что вам не нужно в большинстве высокоскоростных производств.

ситуации с нержавеющей сталью и другими сплавами. Этот инструмент не предназначен для черновой обработки или удаления окалины с чистовой обработки.

стали. Эти края не будут обладать прочностью, необходимой для массового производства.

Итак, когда делать вам нужны эти инструменты?

- Когда нужно контролировать размер на десятом уровне или ниже.

- Когда конусность является проблемой из-за неподдерживаемой заготовки, и вы не можете использовать центр.

- Когда заготовка имеет тенденцию к упрочнению во время резки.

- При изготовлении регулировочных винтов любого шага, где важны плавность и посадка.

- При нарезании тонкой резьбы более 40 TPI.

- При нарезании резьбы, где важно низкое трение.

Углы инструмента хорошо освещены во многих местах, от Саутбенда «Как запустить токарный станок» до Интернета и «Справочника по машинному оборудованию».

Я не буду тратить время на поиск идеального переднего угла для резки алюминия 6061. Информация о том, как добиться максимального

добиться остроты режущих кромок намного сложнее, и это настоящая тема этой страницы. я должен добавить

что мы все, кажется, впитали в себя множество ошибочных представлений о резкости, начиная с того момента, когда друг из лучших побуждений

или родственник показал нам, как наточить тот первый перочинный нож. Разговор о твердосплавной оснастке также уместен, так как ее

вариант со многими достоинствами и недостатками, особенно для домашнего слесаря.

Точные подробности того, что происходит, когда мы «режем» металл, также выходят за рамки этой страницы, но читателю рекомендуется

проведите дополнительные исследования. Начните с поискового запроса «механика резки металла». Если вы посмотрите на режущее действие

типичным токарным инструментом, вы увидите, что фактическая резка происходит по линии, и обычно очень короткой.

Линия может быть изогнута и иметь радиус, но пока присутствует достаточный рельеф, что происходит на расстоянии 25 тысяч от этой линии?

не имеет отношения к процессу. Таким образом, когда мы говорим об углах инструмента, важен угол непосредственно на режущей кромке.

Все, что я представляю ниже, является попыткой контролировать геометрию в той крошечной области инструмента, где происходит резание.

У вас не получится хорошо заточить края от руки

Достаточно одного прохода по камню или миллисекунды на шлифовальном станке под неправильным углом, чтобы разрушить геометрию

передовой. Нет возможности заточить от руки и получить качественную кромку. Вы должны использовать какую-то направляющую систему.

Нет возможности заточить от руки и получить качественную кромку. Вы должны использовать какую-то направляющую систему.

Я уже слышу, как Старые Рыжие Машинисты называют меня идиотом и делают всевозможные заявления о том, как они могут бриться с

свои заточенные от руки инструменты. Дело в том, что они могут. Почему? Они обманывают. Они используют направляющую систему, осознают они это или нет.

Ржавые старые машинисты

Неофит часто раскачивает свой инструмент по шлифовальному кругу из-за недостатка навыков и практики. Ржавый старый машинист

может делать то же самое, но только для увеличения скорости съема металла при черновой обработке. После этого он обычно сохраняет

вся поверхность инструмента в тесном контакте с кругом. Вы увидите только пустую область земли с одним радиусом на его

инструменты. Когда он подносит инструмент к кругу, и особенно когда он его снимает, он старается не шлифовать режущую кромку.

край. Таким образом, даже если он этого не осознает, режущая кромка защищена встроенной направляющей системой.

изогнутая режущая кромка вращается против изогнутого шлифовального круга. Это не идеально, но это техника, которой вы должны овладеть, потому что

это ведет к следующему шагу уточнения.

Примерно так должен выглядеть инструмент после заточки. Вы также хотели бы иметь высокий рейк и, возможно, стружколом для

большинство приложений, но обратите внимание на чистые и слегка изогнутые грани. Это было измельчено на обычной 8-дюймовой ручной шлифовальной машине без использования

вообще отдыхает. Основная (боковая) режущая кромка обращена к вам, хотя инструмент будет очень хорошо резать и в другую сторону, если

глубина резания (DOC) небольшая.

Обработка края по старинке

Если вы правильно выполнили грубую шлифовку, несколько вещей будут выполнены. Во-первых, режущая кромка будет довольно

острый, пригодный для многих вещей, как есть. Во-вторых, под кромкой будет значительный задний угол, потому что угол

Во-вторых, под кромкой будет значительный задний угол, потому что угол

больше, чем средний угол криволинейной заточки. В-третьих, и это очень важно, будет четко очерченный край на

нижняя сторона инструмента. Эта кромка представляет собой простую систему направляющих, которая предотвращает повреждение, поскольку режущая кромка забивается камнями.

совершенство.

Пока этот нижний край инструмента остается в контакте с камнем, вы можете избежать ошибочного хода, который создает новый

фаска на режущей кромке. Поднимите этот нижний край, и одним движением по камню вы создадите небольшую грань в нижней части.

неправильный угол, для удаления которого требуется огромное количество корректирующих камней. Нижняя кромка также определяет задний угол, который

будет производиться, поэтому обратите внимание во время шлифовки, чтобы убедиться, что общая форма правильная.

Думайте о гранях, как ограненные бриллиантом. Когда они поймают свет, они должны выглядеть как идеальные самолеты,

без скругления по краям. Некоторые люди затачивают инструменты, используя бумагу из карбида кремния. Хотя это может быть эффективным для

Некоторые люди затачивают инструменты, используя бумагу из карбида кремния. Хотя это может быть эффективным для

точки, он неизменно скругляет кромки, затупляя инструмент и вызывая трение чуть ниже фактической режущей кромки. В профиле

это похоже на изношенный инструмент. Несмотря на то, что общий задний угол может составлять 8°, это почти микроскопический угол при

Край, который имеет значение. Поймите, что при некотором увеличении край всегда будет выглядеть тусклым, а задний угол

не существует, поэтому требуется определенное количество суждений, чтобы сопоставить край с приложением. Когда режущая кромка трется

вам нужно дополнительное давление, чтобы заставить его сократить. Правильно сформированная кромка будет резать почти при соприкосновении, счищая столько же или столько же пыли

материал, как вам нужно.

Подходящие абразивные инструменты для обработки края включают твердые арканзасские камни, синтетические нефтяные камни, более жесткую японскую воду

камни (редко используемые для металлорежущих инструментов) и различные пластиковые притирочные пленки. Не используйте чувствительный к давлению клей

Не используйте чувствительный к давлению клей

(PSA) притирочные пленки, так как податливость клея вызовет закругление кромки инструмента. Вы можете оставить простые пленки

от скольжения, капнув на спину каплю воды. Используйте пленки с тяжелым листом стекла или поверхностной пластиной. притирка

пленки доступны почти со всеми известными абразивами. Алмаз подходит для карбида и приемлемо работает с быстрорежущей сталью, в

несмотря на общий совет не использовать алмаз с черными металлами. Оксид алюминия дешевле и хорошо подходит для HSS.

12 микрон — хороший сплав общего назначения. 9микрон, вероятно, настолько хорош, насколько это действительно необходимо. Для более грубой работы обычно

Доступные алмазные заточки с покрытием довольно хороши и очень прочны. Обязательно приобретите цельный, как те, что с перфорацией.

стремятся зацепиться за кончик инструмента.

Вот тот же инструмент выше, вручную обработанный небольшим средним арканзасом, а затем тонким черным, с использованием обоих краев в качестве

направляющая система. Благодаря тому, что обе кромки всегда находятся в контакте с камнем, можно избежать закругления режущей кромки. Гладкий

Благодаря тому, что обе кромки всегда находятся в контакте с камнем, можно избежать закругления режущей кромки. Гладкий

радиус также был забит камнями между гранями. Помните, качество этого радиуса будет определять качество поверхности.

закончить вы можете получить. Иногда люди продолжают увеличивать радиус, пытаясь улучшить чистоту поверхности, когда они

на самом деле просто нужна качественная режущая кромка по радиусу, который у них уже есть. Большой радиус увеличит склонность

болтать. Малый радиус, такой как этот, нужно подавать очень медленно, но он также не будет отклонять небольшой запас. Рельеф

угол под режущей кромкой составляет 6 ° (также известный как угол затылования конца), а передняя кромка отклоняется от вершины под углом 15 °.

(он же угол концевой режущей кромки).

Не забывайте о другой стороне инструмента

Верхняя поверхность инструмента часто игнорируется, но она так же важна, как и грани. Если верхняя поверхность шероховатая, никакое количество

Если верхняя поверхность шероховатая, никакое количество

забивание камнями на других гранях даст чистую режущую кромку. Следы шлифовки на верхней части будут проходить через режущую

кромка, ухудшающая качество поверхности токарной детали. Они также снижают долговечность режущей кромки. Если

вы втираете грабли в верхнюю поверхность, следуйте той же процедуре, что и выше, и гладьте ее камнем. Если оставить верхнюю часть

инструмент плоский, по-прежнему рекомендуется забивать его камнями. Я ускоряю процесс, наклеивая тонкий кусок скотча на заднюю часть инструмента.

Это дает небольшой отрицательный передний угол, но позволяет быстро улучшить наконечник без удаления большого количества металла.

Современная магазинная практика имеет тенденцию к использованию инструментов с нулевым или даже отрицательным передним углом, но они редко подходят для домашней мастерской. Положительный

грабли позволят вашим инструментам свободно резать, уменьшая отклонение и требования к мощности. Со сталью можно использовать 10-20 градусов,

Со сталью можно использовать 10-20 градусов,

но никогда не пытайтесь использовать заточенный для стали инструмент по латуни; он схватит и, возможно, вырвет ложу из патрона или повредит

сам токарный станок. Обратитесь к различным справочным материалам для получения информации о правильных углах для использования с различными материалами. Острые инструменты с

Правильные углы могут иметь решающее значение для того, чтобы работа шла гладко или не приносила ничего, кроме неприятностей.

Линии заточки всегда должны быть перпендикулярны режущей кромке. Если линии параллельны краю, край будет

более хрупкий. В качестве примера приспособления для заточки сверл обычно показаны установленными на горизонтальной осевой линии круга.

делая линии шлифования параллельными режущей кромке. В идеале они должны быть подняты так, чтобы кончик сверла касался колеса.

вертикальную осевую линию, чтобы линии заточки были перпендикулярны режущей кромке. Или вы можете поднять кофемолку и работать

Или вы можете поднять кофемолку и работать

в нижней части колеса. Если характер установки помещает линии шлифования параллельно режущей кромке, забивание камнями невозможно.

еще более важно усовершенствовать кромку до чистых граней и не допустить выхода режущей кромки из строя по большой горизонтальной поверхности.

область.

Очень острые края не долговечны по своей природе, но чем более гладкими и бездефектными вы их сделаете, тем дольше они прослужат.

последний.

Инструмент для резки

Хорошо, я не собирался говорить об углах инструмента, но ножницы заслуживают особого упоминания. Я только видел, что это описано в

текстов обработки было мало, а описание обычно было непонятным. Я никогда не понимал этот инструмент, пока он не был должным образом

описано на форуме в сети. У него есть только одна специализированная цель — отделочные материалы, которые имеют тенденцию рваться. если ты

Если вы не можете получить хорошую отделку на какой-то сложной марке стали, попробуйте этот инструмент. Имейте в виду, что у него много ограничений. В качестве

Имейте в виду, что у него много ограничений. В качестве

показано, он будет резать только справа налево, а глубина реза редко превышает 0,001 дюйма.

плечо без тщательной шлифовки и низкая точка контакта. Как скорость шпинделя, так и скорость подачи, как правило, поддерживаются довольно низкими.

Таким образом, предпочтительна медленная подача мощности, особенно если деталь длинная. Используйте масло.

Носик инструмента заточен под небольшим углом, чтобы обеспечить зазор всего в несколько градусов. Угол лезвия обычно 30-40 градусов.

от вертикали. Камень до гладкости и остроты. Как видно ниже, вертикальное положение инструмента не критично, на самом деле

когда одно место становится матовым, просто немного поднимите или опустите инструмент. Работая правильно, этот инструмент создаст чип, который выглядит

почти так же, как стальная вата. При правильных условиях срезной инструмент может дать настолько гладкую поверхность, что ее можно ошибочно принять за

земля.

Другие приспособления

Опоры, поставляемые с завода на большинстве шлифовальных станков, практически бесполезны. Немного поискав в сети, вы можете найти планы

для значительно улучшенных упоров и держателей инструментов. Я также рекомендую купить копию Tool and Cutter Sharpening Гарольда Холла,

Workshop Practice Series #38, который включает в себя много полезных советов, а также планы для многих простых в сборке шлифовальных станков.

приспособления.

Тем не менее, большая часть того, что доступно, относится только к шлифовальной части процесса, и я сосредоточен на том, чтобы получить лучшее преимущество.

чем одно только шлифование, вероятно, даст. Я упоминал карманные ножи ранее, и ничто не делает лезвие ножа лучше.

чем оригинальная система заточки Lansky. В них используется направляющая, закрепленная на лезвии, что предотвращает случайное забивание камнями.

край, даже ненадолго, под неправильным углом. У каждого камня есть длинный стержень, отходящий от задней части, который входит в направляющую. Одинаковый

У каждого камня есть длинный стержень, отходящий от задней части, который входит в направляющую. Одинаковый

Этот принцип можно применить практически к любой кромке, которую вы хотите подправить, включая концевые фрезы и фрезы типа «ласточкин хвост». Вы можете

сделать свои собственные камни, приклеив их к бруску или используя притирочную пленку (вот где PSA полезен), но я просто использую

камни Лански прямо из стандартного набора. Вот основная идея для подкраски концевой фрезы, хотя хотелось бы

вещи связаны немного лучше, чем сидеть в студии без проблем. Да, я знаю, что речь идет о токарных станках; использовать некоторые

воображение и применяйте эту технику к любому краю, с которым вам нужно иметь дело.

Резьбонарезной инструмент и фиксатор

Описанных выше методов достаточно почти для всех типовых токарных работ с использованием заготовок из быстрорежущей стали и литых сплавов.

углы могут быть выдержаны с достаточной точностью на глаз и опытным путем. Это не относится к резьбе. Как минимум вы

Это не относится к резьбе. Как минимум вы

следует использовать датчик «рыбий хвост», чтобы проверить включенный угол и прямоугольность инструмента, но это все еще оставляет вас далеко

от того, что может быть достигнуто с очень небольшими дополнительными усилиями.

После того, как вы обработали инструмент на шлифовальном станке, вам понадобится приспособление для совершенствования углов. Я сделал приспособление, показанное здесь

из обрезка лома Делрина. Некоторое время назад я сделал прямоугольную, но у нее выросли ноги, так что они должны быть желательны.

Точная форма и размеры не важны, хотя вы должны стараться держать две ножки и кончик инструмента рядом с точками.

равностороннего треугольника. Единственным строгим требованием является то, чтобы насадку можно было закрепить под очень близким углом 30°.

и что все углы можно точно отрегулировать с помощью двух регулируемых ножек. Крепление кинематической конструкции; там три контакта

точек, что делает его полностью стабильным в использовании. Углы можно немного изменить, но для Acme вам понадобится другое крепление.

Углы можно немного изменить, но для Acme вам понадобится другое крепление.

или другие резьбы со значительно отличающимися углами.

PDF-файл для приспособления для заточки резьбы

Вы можете сделать красивый угловой шаблон из алюминиевого кровельного оклада. Просто начертите его и вырежьте на канцелярском ноже (не

роторный резак). Вот приспособление, настроенное для основного угла 30 °. Если вы хотите работать с другой стороны

инструмент или само приспособление, шаблон, безусловно, можно разрезать, чтобы отразить это предпочтение.

Далее переходим к задней части инструмента, чтобы задать задний угол. Пару раз надо будет туда-сюда

потому что настройки взаимодействуют.

Если присмотреться, то можно увидеть идеальную огранку на кончике, созданную ультратонким черным арканзасским камнем. Ближайшие

край инструмента ловит свет, но это все еще грубая земля и не ударяется о камень.

Вы также можете использовать крепление на стекле или поверхности с притирочной пленкой. Это чувствительная к давлению пленка из оксида алюминия,

а клейкая подложка слегка закругляет грань, в результате чего режущий кончик становится чуть менее острым и менее свободным. Попытаться получить

обычная притирочная пленка.

Теперь переверните инструмент в приспособлении, отрегулируйте и отрегулируйте другую сторону. Вы можете удалить лишний материал, который

не требует притирки, как описано вкратце, поэтому операция притирки выполняется быстро. Правильно заточенным инструментом притирка

не должно быть больше десяти минут работы.

Хорошо, скажи мне еще раз, зачем нужен этот уровень контроля над краями? Чтобы нить функционировала должным образом, фланги

винт должен касаться боковых сторон гайки. Если углы не совпадают, область контакта будет представлять собой узкую линию высокого давления вблизи

ID или OD потока. Смазка не сможет выдержать давление, и, возможно, вы получите контакт металла с металлом.

Смазка не сможет выдержать давление, и, возможно, вы получите контакт металла с металлом.

раздражение и, безусловно, более высокое трение, чем в противном случае. Если вы делаете болт 1/4 x 20, он, вероятно, не

иметь значение. Если вы делаете регулировочный винт для крепления лазерного зеркала, это, безусловно, имеет значение.

Для обычных инструментов для токарных станков из быстрорежущей стали описанная выше технология полого шлифования хорошо работает. Для резьбонарезных инструментов, которые притираются

с помощью приспособления можно сэкономить огромное количество работы, удалив ненужный материал на шлифовальном круге. Вы должны быть

притирка минимального количества материала, необходимого для работы инструмента. Если требуется только 0,050 дюйма материала для поддержки

передний край, не тратьте время на то, чтобы проехать больше. Если максимальная глубина резьбы, которую вы когда-либо нарезали, составляет 0,025 дюйма, то

инструмент, поэтому вам не нужно притирать 0,5 дюйма каждый раз, когда вы его затачиваете. Это еще больше экономит время с твердосплавным сплавом.

Это еще больше экономит время с твердосплавным сплавом.

Твердый сплав

— замечательная вещь для многих работ. Сейчас очень мало HSS используется в коммерческих целях. Вы услышите, что карбид не такой

подходит для домашнего магазина как HSS, но я не полностью согласен с этим мнением. Проблема в том, что коммерческие твердосплавные пластины

предназначен для производственного использования на совершенно других машинах, чем большинство HSM. Обычно они не очень острые, могут иметь

отрицательный передний угол и могут иметь покрытия, которые функционируют только при высоких скоростях резания, вызывающих высокие температуры. Существуют острые

вставки для алюминия без покрытия, и они должны быть в порядке даже на небольшой легкой машине, которую обычно можно найти в домашнем магазине. В

в целом я считаю, что вставки являются дорогим и ненужным усложнением для HSM.

Напайные твердосплавные инструменты варьируются от плохо сделанных импортных инструментов до очень качественных инструментов Micro 100. Помимо этих высококлассных инструментов,

Помимо этих высококлассных инструментов,

немногие паяные инструменты работают наилучшим образом прямо из коробки, и вы не можете исправить это, используя только зеленый карбидный круг.

Скорее всего, вы сделаете хуже. Если вы хотите, чтобы твердосплав работал как HSS, вы должны создать острые края, как HSS,

а для этого нужны алмазные абразивы. Для инструментов для нарезания резьбы следуйте описанным выше процедурам, но используйте зеленое колесо, за которым следует

алмазные притирочные пленки. Легко, проблема решена. Для других токарных инструментов лучшим решением является низкоскоростная алмазная шлифовальная машина, такая как

Accu-Finish или самодельная версия того же самого. В противном случае алмазные притирочные пленки доставят вас туда, куда вы хотите,

медленно, но как только вы воспользуетесь специальной твердосплавной шлифовальной машиной с надлежащим регулируемым подвижным столом и алмазными кругами, вы

быть слишком избалованным, чтобы думать о чем-то еще.