Как работает швеллер на изгиб: Расчет швеллера на изгиб, калькулятор швеллера

Содержание

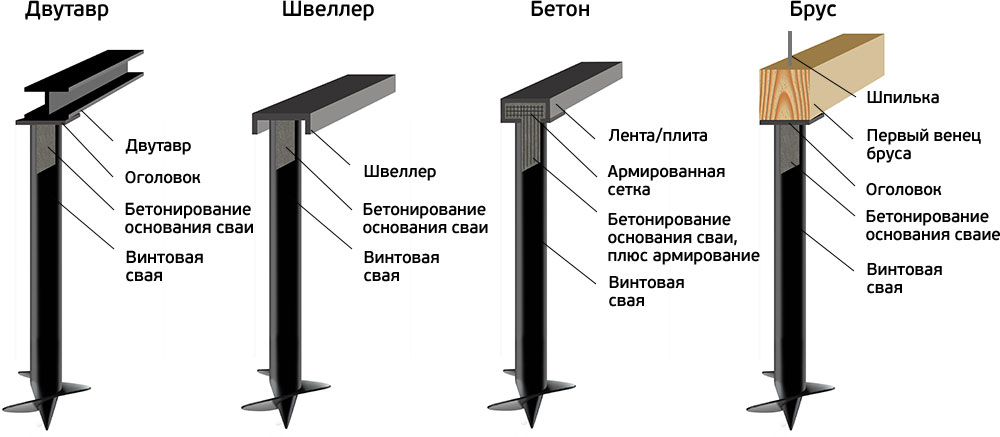

Как установить швеллер на перекрытие– The-master.ru

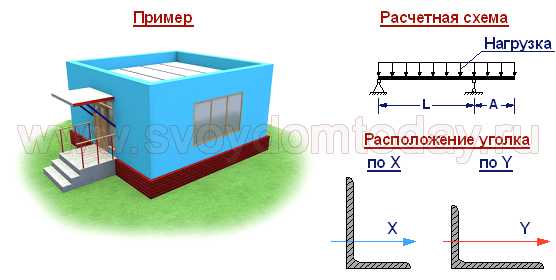

При строительстве жилых зданий и прочих сооружений каждый сталкивается с необходимостью правильного расчета и монтажа перекрытия. Перекрытие представляет собой горизонтальную конструкцию, находящуюся внутри здания, которая делит его на смежные помещения по вертикали (этажи, чердак и т.п.). Кроме того, данная конструкция является несущей, так как она воспринимает все нагрузки, приходящие от мебели, людей, оборудования и самого перекрытия и передает их либо на стены, либо на колонны (зависит от типа сооружения).

Виды перекрытий

По назначению перекрытия можно разделить на:

- цокольные — отделяют первый этаж здания от цокольного этажа или подвала

- межэтажные — направлены на разделение между собой этажей здания

- чердачные. Первые . Из названия второго вида следует, что они .

Последние отделяют чердачное помещение от жилого здания.

Последние отделяют чердачное помещение от жилого здания.

В зависимости от конструктивных особенностей перекрытия их можно разделить на плиточные и балочные:

- Плиточные перекрытия чаще всего монтируют в крупногабаритных каменных домах с использованием железобетонных плит.

- Балочные перекрытия используются при строительстве малоэтажных жилых домов. Для их монтажа могут применяться металлические или деревянные балки.

Швеллер для перекрытий

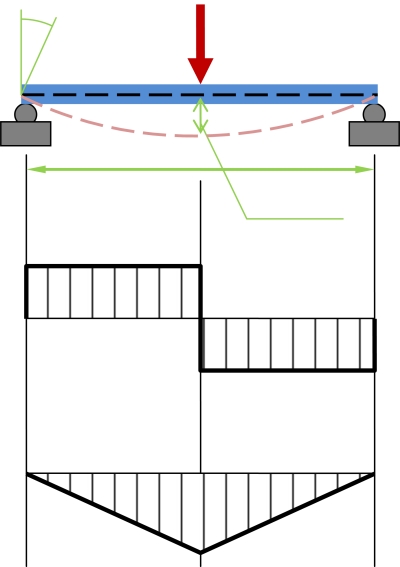

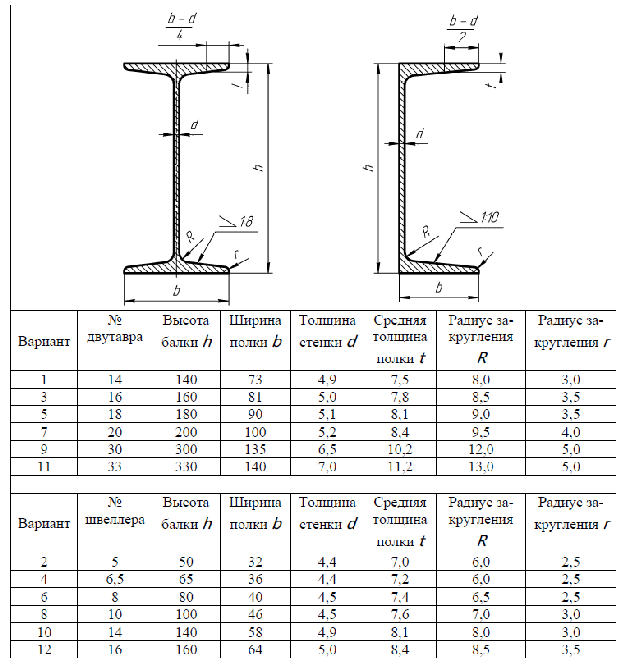

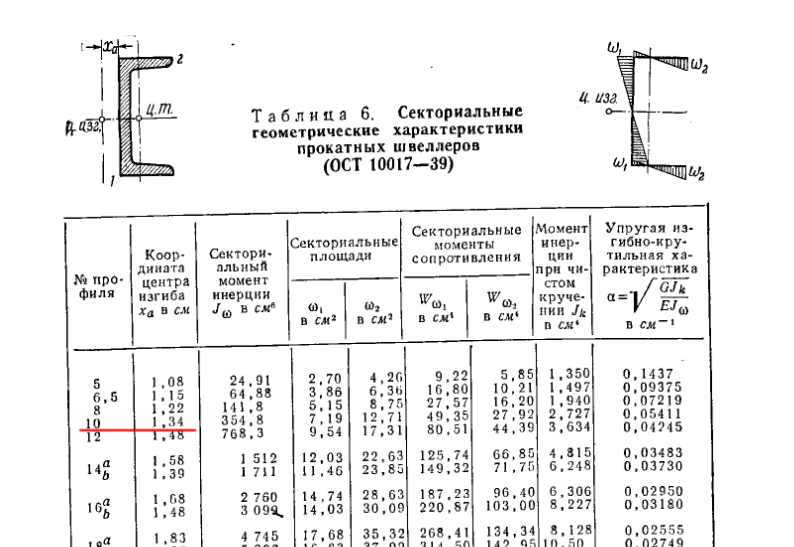

Рассмотрим более подробно конструкции из швеллера для перекрытия в качестве несущей основы. Именно они воспринимают всю нагрузку, приходящуюся на полы второго этажа. Если для монтажа перекрытия используется П-образный прокат, то необходимо учесть следующие моменты:

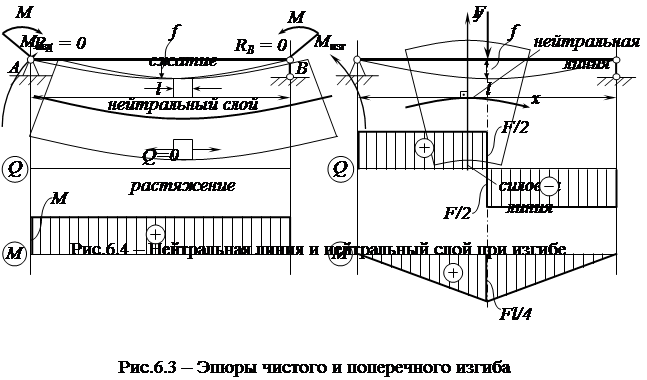

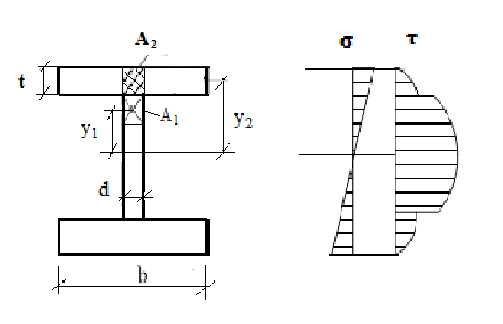

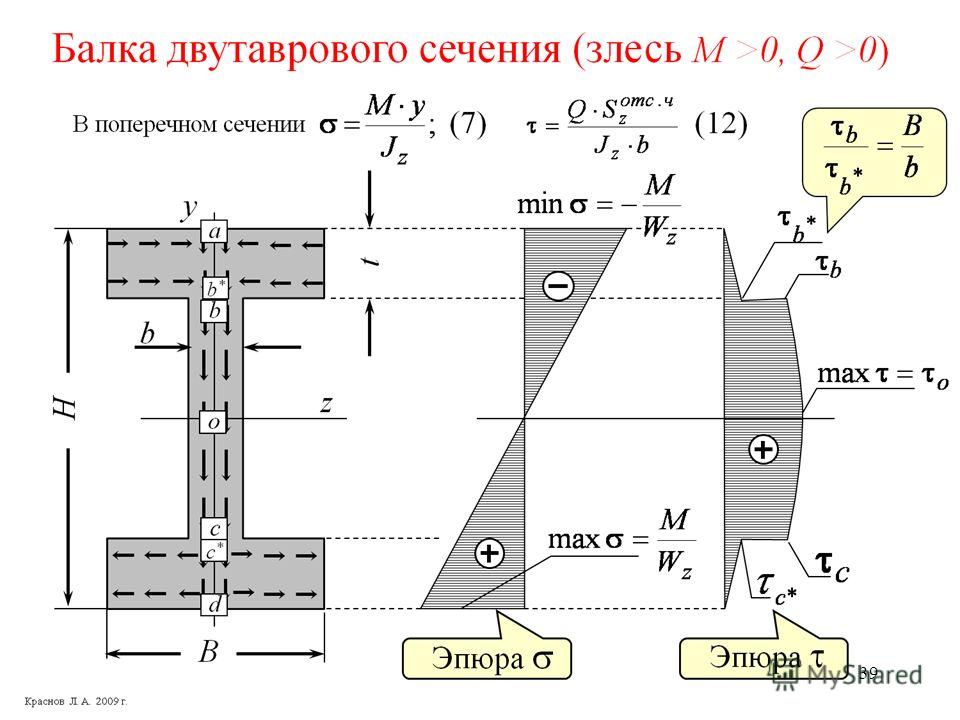

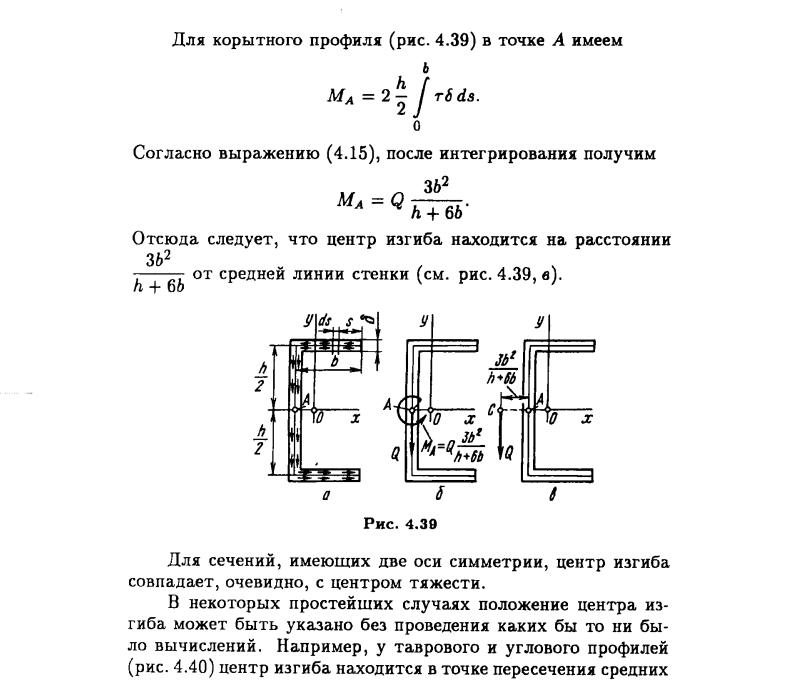

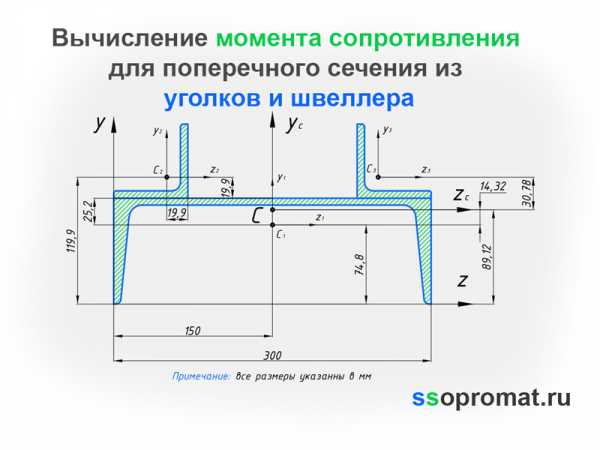

- швеллер необходимо укладывать вертикально, так как момент сопротивления сечения в это направлении в несколько раз превышает значение момента в противоположном

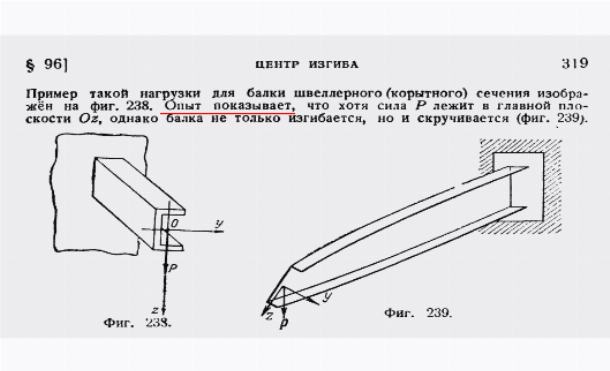

- схема укладки следующая – от середины перекрытия профиль должен быть развернут в противоположном направлении, так как центр тяжести швеллера не принадлежит его стенке

Такая схема укладки необходима для компенсации тангенциальных напряжений. Следует помнить, что швеллеры для перекрытия подвержены изгибным напряжениям.

Расчет на изгиб швеллера для перекрытий

Как рассчитать и выбрать размер швеллера — на странице «Моменты сопротивления швеллера по ГОСТ»

Произведем расчет швеллера для перекрытия исходя из следующих условий. Имеется помещение, размером 6х8 м. Шаг хлыстов швеллера перекрытия составляет р = 2 м. Логично предположить, что швеллер следует укладывать вдоль короткой стены, что позволит снизить максимальный изгибающий момент, действующий на него. Нормативная нагрузка на один квадратный метр составит 540 кг/м2, а расчетная – 624 кг/м2 (согласно СНиП, учитывая коэффициенты надежности для каждой составляющей нагрузки). Пусть швеллер перекрытия с каждой стороны опирается на стену длиной 150 мм. Тогда рабочая длина швеллера будет составлять:

- L = l+2/3∙lоп∙2 = 6+2/3∙0,15∙2 = 6,2 м

Нагрузка на один погонный метр швеллера составит (нормативная и расчетная соответственно):

- qн = 540∙р = 540∙2 = 1080 кг/м = 10,8 кН

- qр = 540∙р = 624∙2 = 1248 кг/м = 12,48 кН

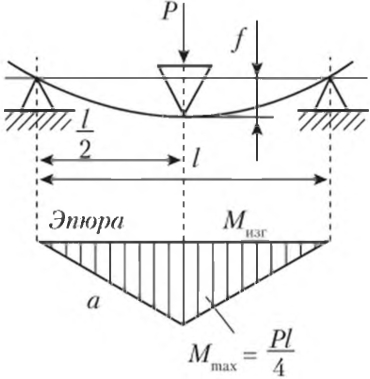

Максимальный момент в сечении швеллера будет равен (для нормативной и расчетной нагрузки):

- Мн = qн∙L2/8 = 10,8∙6,22/8 = 51,9 кН∙м

- Мр = qр∙L2/8 = 12,48∙6,22/8 = 60 кН∙м

Определим необходимый момент сопротивления сечения по выражению:

- Wтр = Мр/(γ∙Ry)∙1000, где

Ry = 240 МПа – сопротивление стали С245, расчетное

γ = 1 – коэффициент условий работы

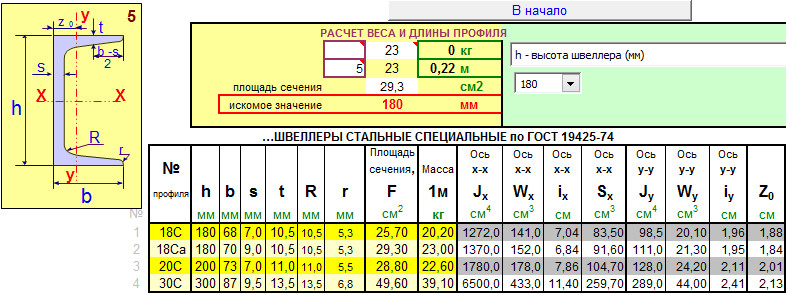

Тогда Wтр = 60/(1∙240)∙1000 = 250 см3

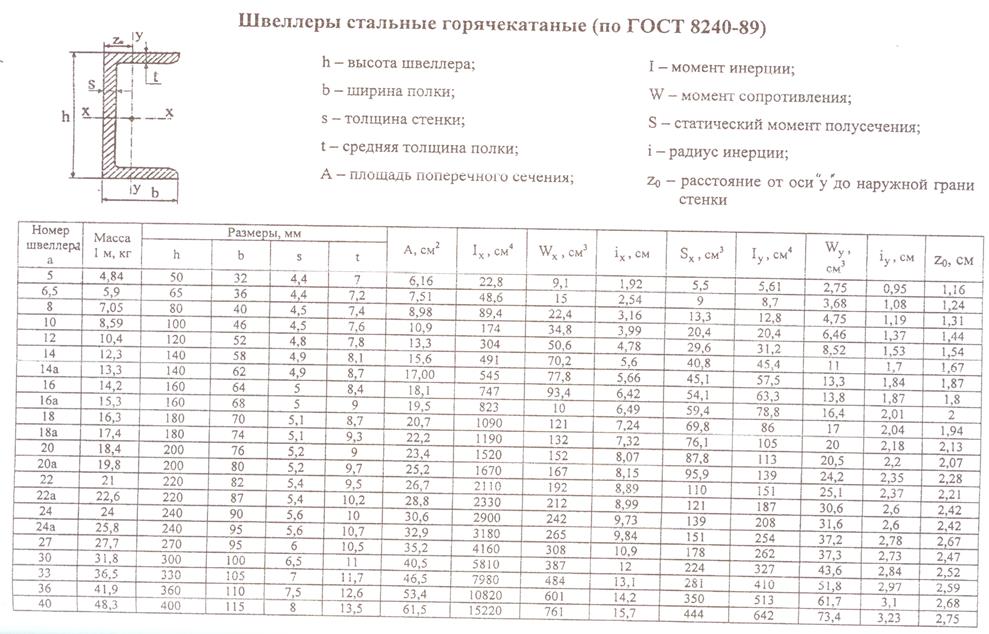

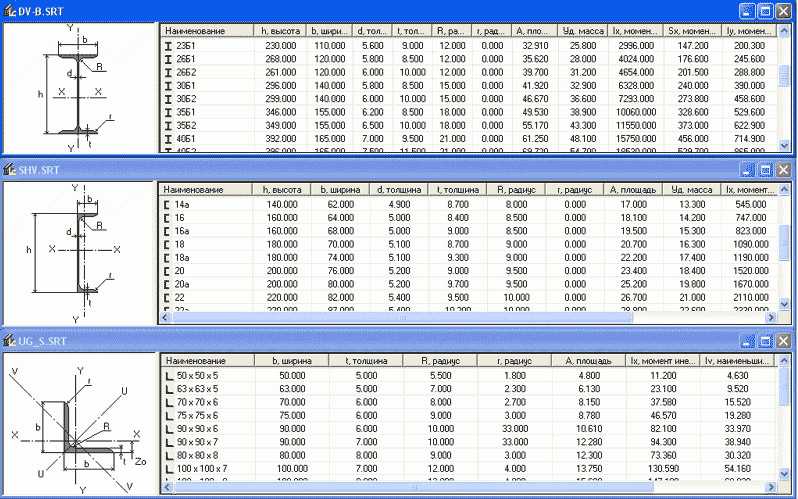

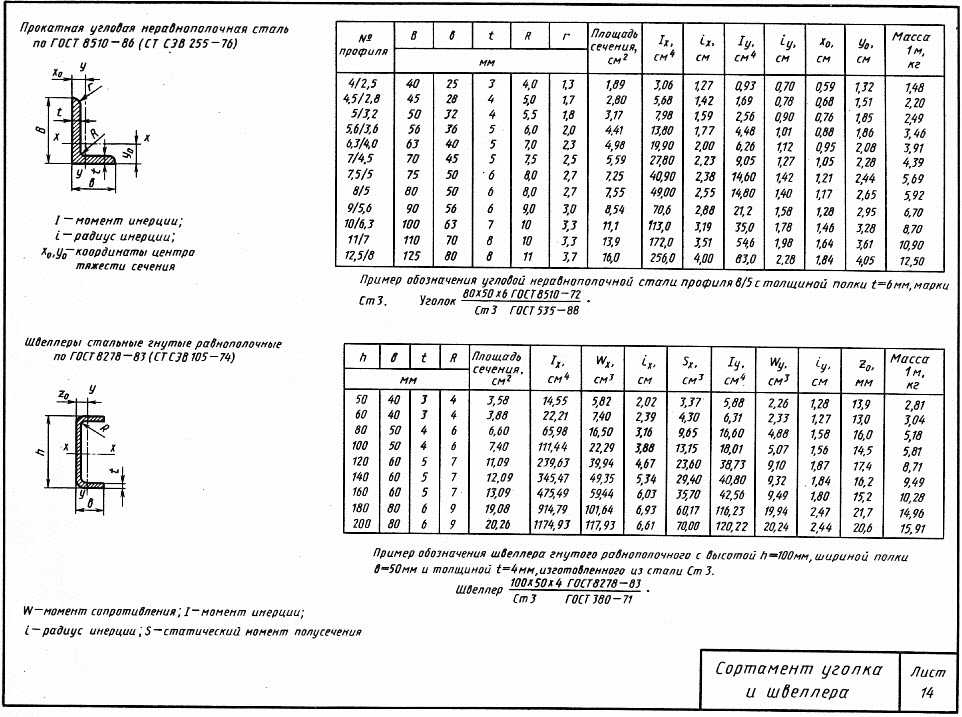

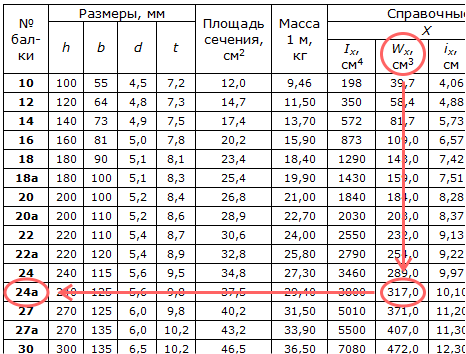

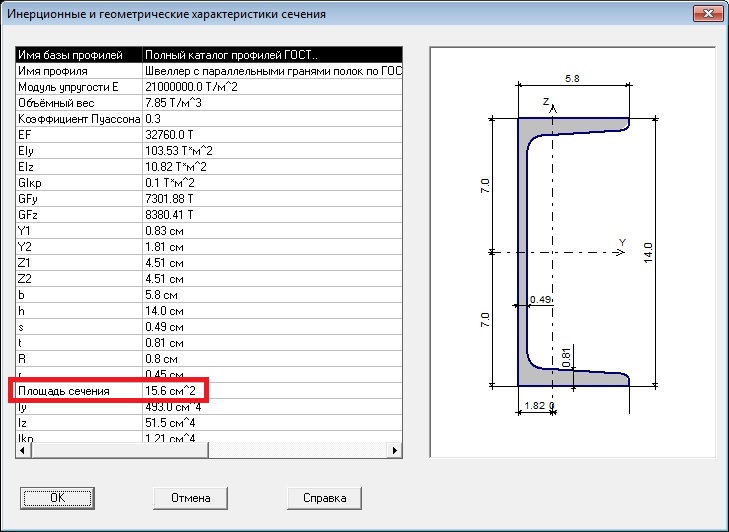

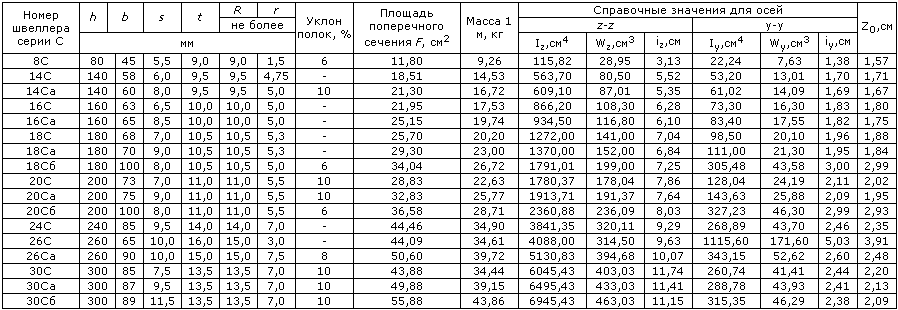

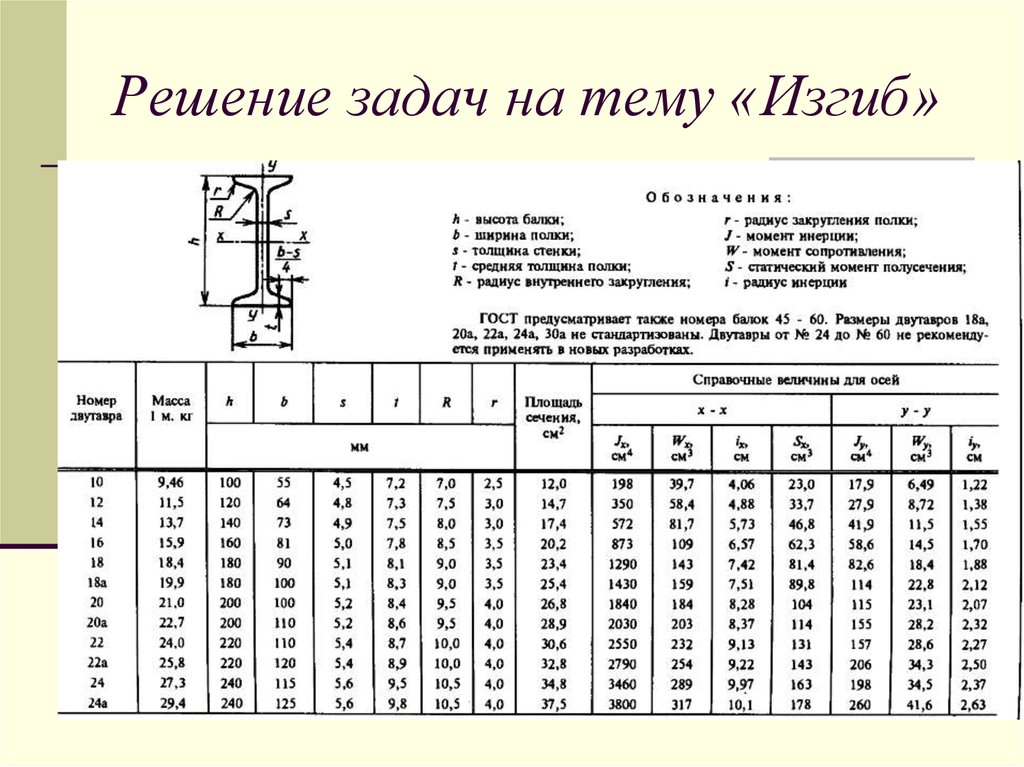

Подбор сечения и проверка на жесткость швеллера

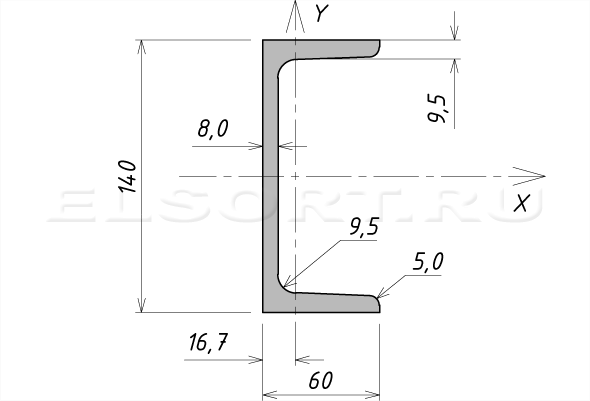

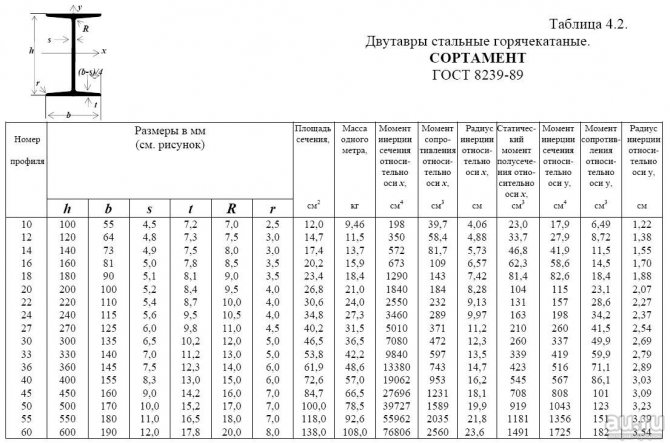

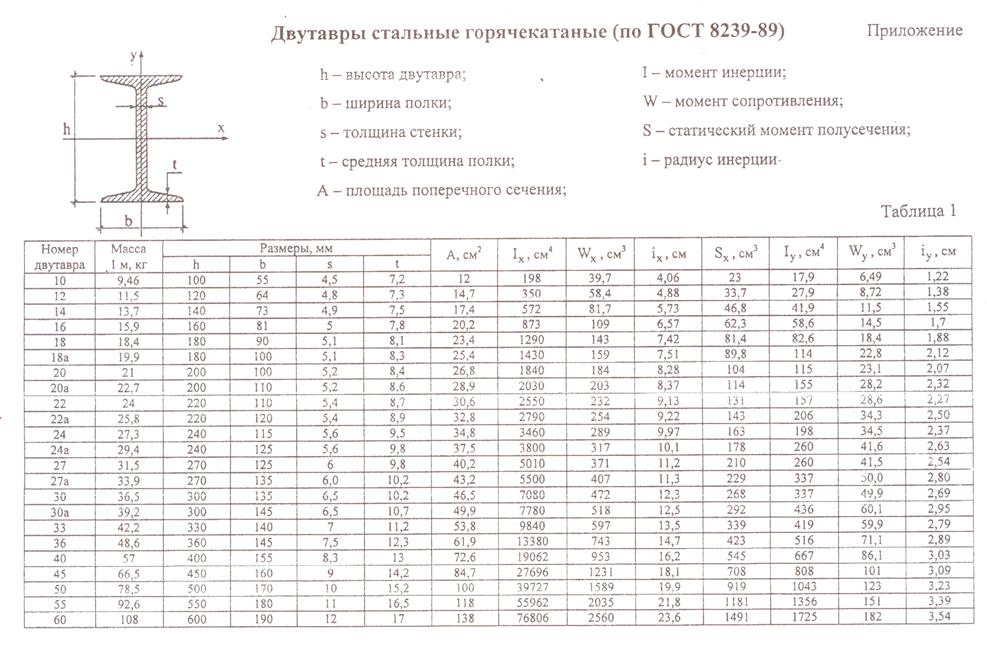

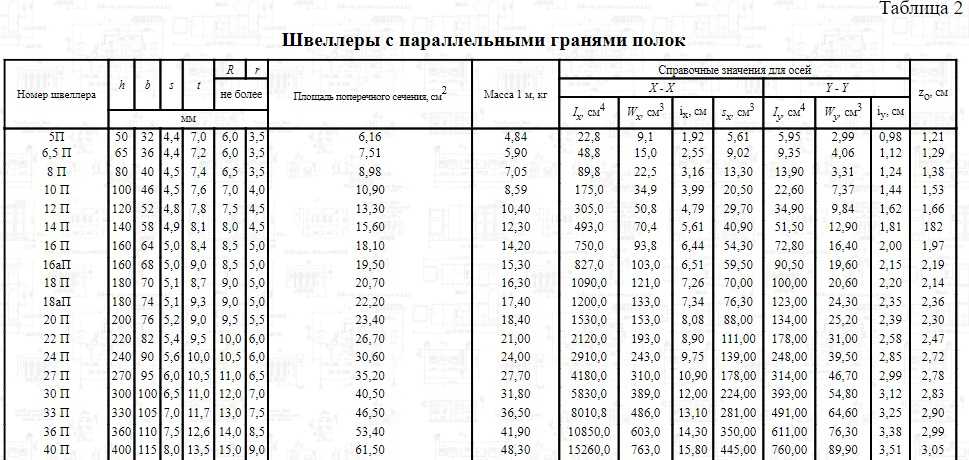

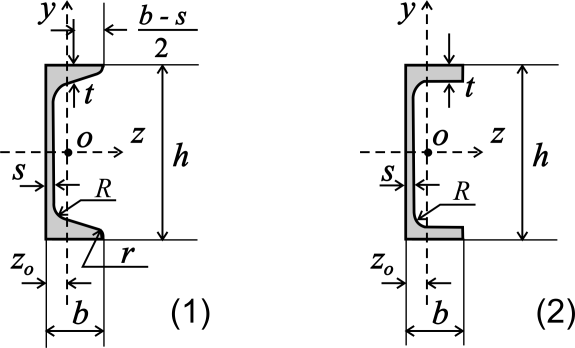

По справочнику (см. ГОСТ 8240-97 или ГОСТ 8278-83) подбираем профиль швеллера, который имеет момент сопротивления больше расчетного. В данном случае подходит швеллер 27П, Wx = 310 см3, Ix = 4180 см4. Далее необходимо осуществить проверку на прочность и жесткость на изгиб швеллера (прогиб хлыста).

Проверка на прочность:

- σ = Мр/(γ∙Wx)∙1000 = 60∙1000/(1∙310) = 193 Мпа< Ry = 240 МПа, что подтверждает условие прочности

Проверка на жесткость, изгиб швеллера где относительный прогиб f/L должен быть менее 1/150 и определяется по выражению:

- f/L = Мн∙L/(10∙Е∙Ix) = 60∙103∙620/(10∙2,1∙105∙4180) = 1/236<1/150

Условие жесткости обеспечивается. Следовательно, данный швеллер можно использовать для перекрытия по описанной схеме. Уменьшить номер швеллера можно, если хлысты укладывать с меньшим шагом.

Источник

При создании, расширении проемов различного характера – оконных, дверных, важно их качественное укрепление. Установка швеллера – самый популярный способ укрепления таких конструкций. Он широко используется для несущих сооружений из железобетона, кирпича. Как только стальной каркас устанавливается, вся нагрузка, которая до этого принималась удаленными частями перегородок, переходит на швеллер.

Подобное усиление положительно сказывается на строении: оно защищено от разрушения, образования трещин. Высота граней швеллера равна от 5 до 40 мм – это выражается цифрой на маркировке. Отличительной характеристикой изделия является п-образный формат. Металлоизделия имеют сопротивление на изгиб, сжатие, выдерживает значительные нагрузки строительных элементов. Они придают любой металлоконструкции дополнительную устойчивость, надежность. Изделия изготавливаются на производстве при ГОСТе 8240-89.

Для создания металлического каркаса необходимы точные результаты замеров и аккуратно сделанный проём. Если эти условия выполнены успешно, то крепление швеллера происходит быстро, легко, комфортно – нет пыли, грязи, лишнего шума. Еще один бонус – межкомнатные перегородки остаются сохраненными. Приведем краткий пример работ по оформлению проема металлопрофилем:

Если эти условия выполнены успешно, то крепление швеллера происходит быстро, легко, комфортно – нет пыли, грязи, лишнего шума. Еще один бонус – межкомнатные перегородки остаются сохраненными. Приведем краткий пример работ по оформлению проема металлопрофилем:

- перед вырезанием проема специалистами устанавливаются страховочные стойки, которые на период монтажу укрепят конструкцию и примут на себя нагрузку от нее;

- проводится разметка границ будущего проема;

- далее – демонтаж элементов стены;

- после этого проем укрепляется стальной балкой.

Швеллерный элемент монтируется из стоек, расположенных вертикально. Они обрамляют края свободного пространства. К стенкам привариваются полосы из металла горизонтальным форматом. Конструкция крепится к перегородке при помощи болтов, анкеров. В некоторых случаях – химическими анкерами, которые представляют собой капсулы с клеем. Они вкладываются в просверленные отверстия.

Дальше ставятся анкерные болты, которые разбивают клеевую смесь, вызывая химическую реакцию. Введенная смесь твердеет, после чего анкеры закручиваются гайками. Такое соединение имеет высокие качества надежности, оно долговечно, отсутствует потребность в дальнейших ремонтных работах. Индивидуально для каждого проекта рассчитывается расстояние между крепежами. Расчеты производятся инженерами на основании технического заключения. Каждый этап работ подробно описывается в проектной документации.

Введенная смесь твердеет, после чего анкеры закручиваются гайками. Такое соединение имеет высокие качества надежности, оно долговечно, отсутствует потребность в дальнейших ремонтных работах. Индивидуально для каждого проекта рассчитывается расстояние между крепежами. Расчеты производятся инженерами на основании технического заключения. Каждый этап работ подробно описывается в проектной документации.

Как организовывается проем в кирпичной стене?

Перед запуском работ происходит монтаж горизонтальной перемычки, состоящей из двух швеллеров. Это необходимо, чтобы кирпичная кладка оставалась в целостности. Штробление стены происходит над местом сконструированным проемов с обеих сторон. В получившиеся ниши вставляются П-образные металлопрофили.

Способы вставки:

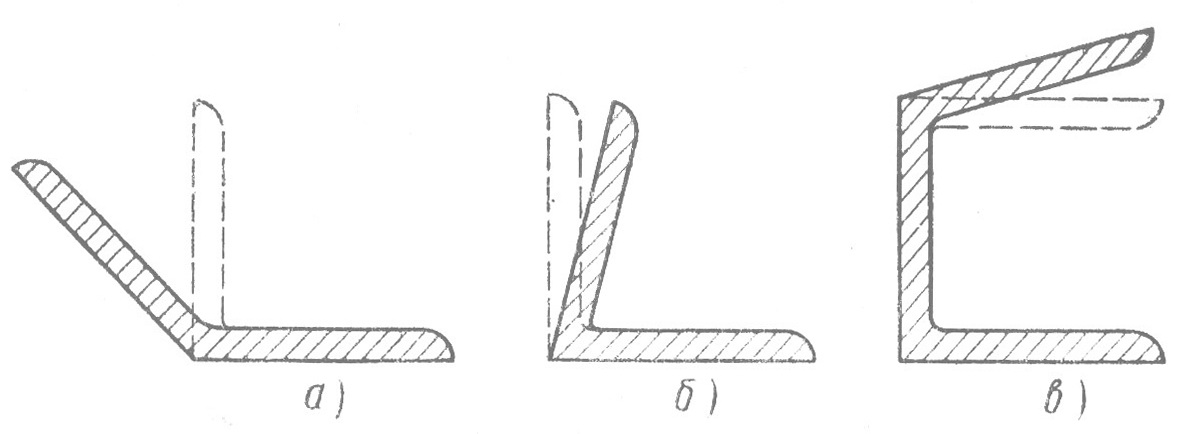

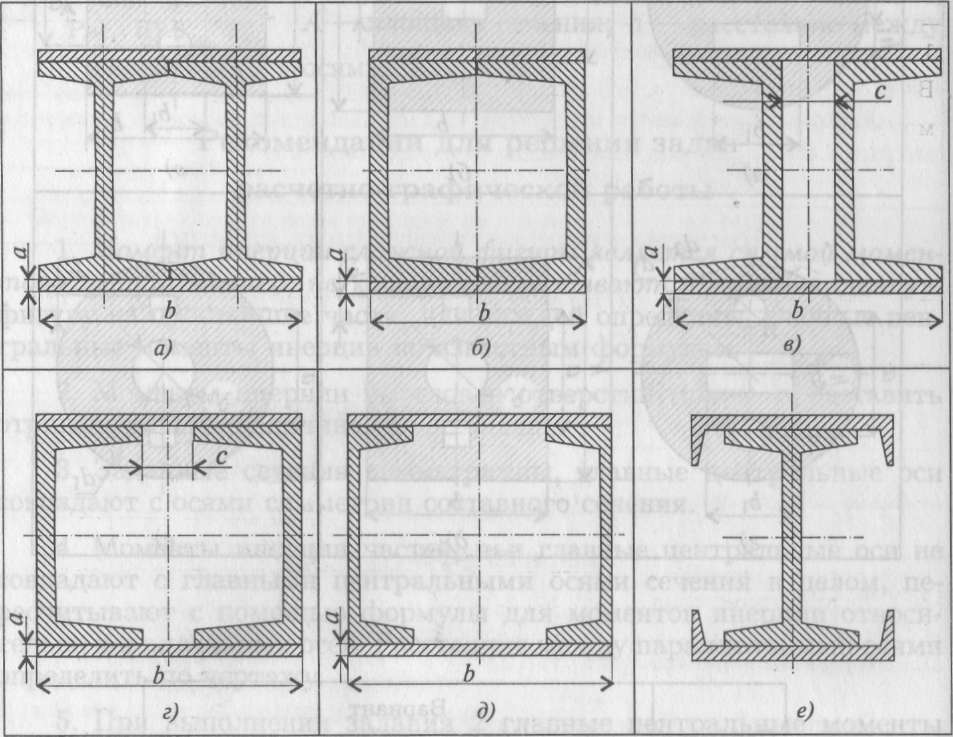

- Один из не самых лучших способов вмонтировать швеллер в стену — использование изделие с уклонными полками с нахлёстом проёма. Из-за образованного пустого пространства швеллер с течением времени начинает соскальзывать и конструкция теряет прочность.

Как правило, такое решение используют не профессионалы или же в случаях, когда нет других материалов укрепить стену.

Как правило, такое решение используют не профессионалы или же в случаях, когда нет других материалов укрепить стену. - Более изощрённый способ монтирования швеллера У в поверхность — заподлицо. В этом случае конструкция прочно держится и не теряет своих качеств в процессе эксплуатации. Из-за силы трения и давления вероятность потери соединения приближена к нулю. Минус данной конструкции в том, что её очень сложно создать — для этого потребуются специальные инструменты и точный замер.

- Один из самых распространённых методов усиления проёма — использование изделия с параллельными полками и монтаж внахлёст. Популярность такого способа обусловлена минимальными трудозатратами — стена не нуждается в ювелирной резке. Помимо этого, такое соединение имеет достаточную прочность, чтобы предотвратить осыпание и трещины в проёме.

- Наконец, самый крепкий и качественный из всех возможных вариантов монтажа — использование швеллера П с монтажом заподлицо. Данный способ эстетичен, его результаты впоследствии легко обрабатываются отделкой.

Минус — дороговизна, так как нужно будет воспользоваться алмазной пилой.

Минус — дороговизна, так как нужно будет воспользоваться алмазной пилой.

Свободные пространства, получившиеся между металлом и кирпичом, затираются цементно-песчаным раствором.

Источник

Как установить швеллер на перекрытие– The-master.ru

При строительстве жилых зданий и прочих сооружений каждый сталкивается с необходимостью правильного расчета и монтажа перекрытия. Перекрытие представляет собой горизонтальную конструкцию, находящуюся внутри здания, которая делит его на смежные помещения по вертикали (этажи, чердак и т.п.). Кроме того, данная конструкция является несущей, так как она воспринимает все нагрузки, приходящие от мебели, людей, оборудования и самого перекрытия и передает их либо на стены, либо на колонны (зависит от типа сооружения).

Виды перекрытий

По назначению перекрытия можно разделить на:

- цокольные — отделяют первый этаж здания от цокольного этажа или подвала

- межэтажные — направлены на разделение между собой этажей здания

- чердачные.

Первые . Из названия второго вида следует, что они . Последние отделяют чердачное помещение от жилого здания.

Первые . Из названия второго вида следует, что они . Последние отделяют чердачное помещение от жилого здания.

В зависимости от конструктивных особенностей перекрытия их можно разделить на плиточные и балочные:

- Плиточные перекрытия чаще всего монтируют в крупногабаритных каменных домах с использованием железобетонных плит.

- Балочные перекрытия используются при строительстве малоэтажных жилых домов. Для их монтажа могут применяться металлические или деревянные балки.

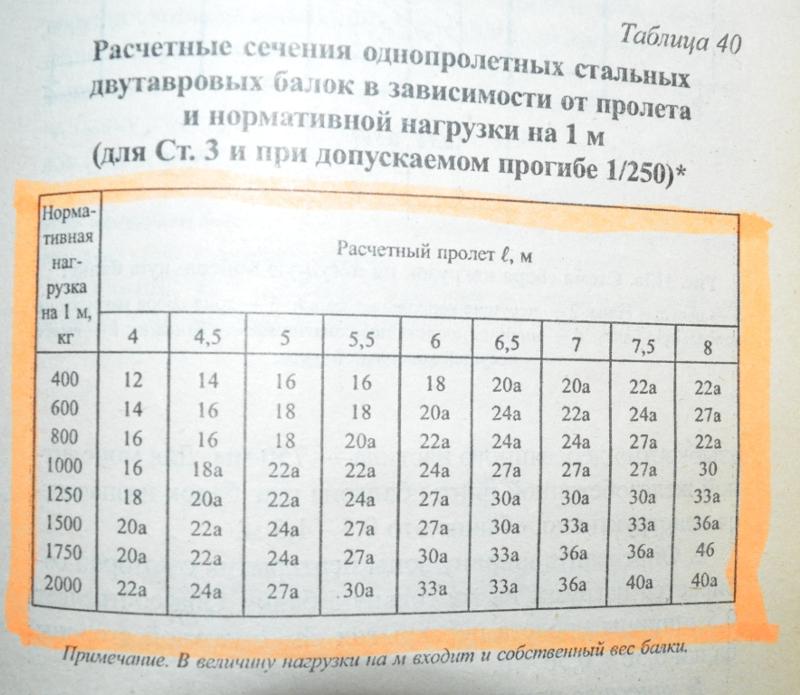

Расчет перекрытия по металлическим балкам

Необходимо ответственно подходить к выполнению расчетов, приняв решение сделать пол или потолок на основе стальных профилей.

При этом необходимо учитывать комплекс факторов:

- общий вес;

- нагрузочную способность;

- площадь формируемой поверхности;

- расстояние между балками;

- ширину пролета.

Выбор подходящего номера металлопроката, соответствующего высоте профиля, осуществляется с учетом воспринимаемой нагрузки.

Несущая способность составляет:

- 0,075 т/м2 – для перекрытий чердачных помещений;

- 0,150 т/м2 – для цокольной основы и межэтажных оснований.

Швеллер для перекрытий

Рассмотрим более подробно конструкции из швеллера для перекрытия в качестве несущей основы. Именно они воспринимают всю нагрузку, приходящуюся на полы второго этажа. Если для монтажа перекрытия используется П-образный прокат, то необходимо учесть следующие моменты:

- швеллер необходимо укладывать вертикально, так как момент сопротивления сечения в это направлении в несколько раз превышает значение момента в противоположном

- схема укладки следующая – от середины перекрытия профиль должен быть развернут в противоположном направлении, так как центр тяжести швеллера не принадлежит его стенке

Такая схема укладки необходима для компенсации тангенциальных напряжений. Следует помнить, что швеллеры для перекрытия подвержены изгибным напряжениям.

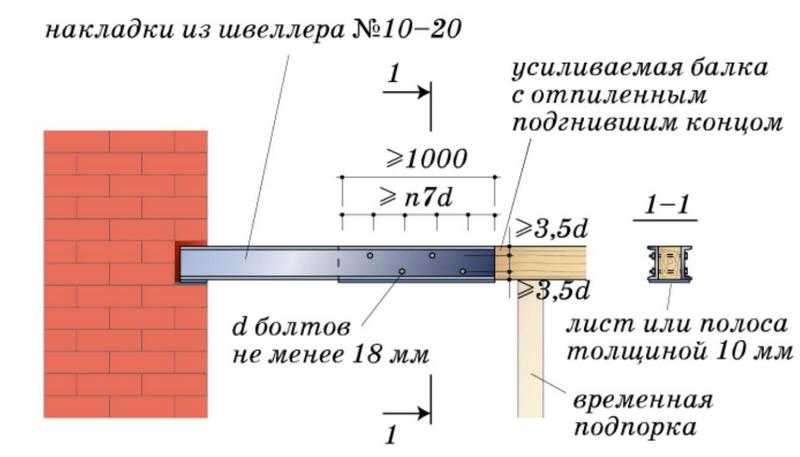

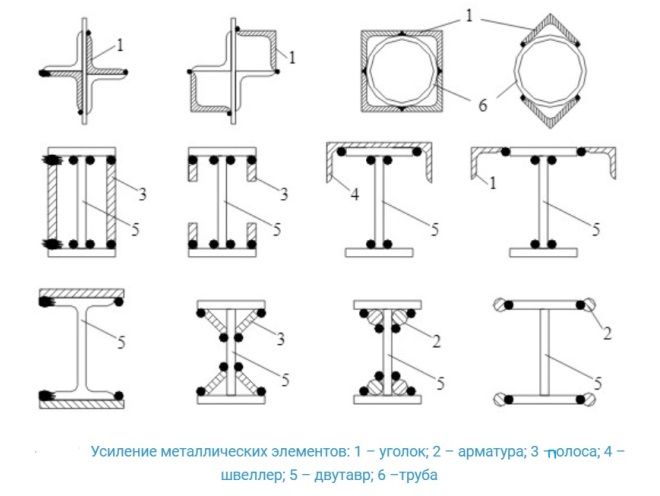

Технология усиления швеллером

Для демонтажа проемов лучше применять метод алмазной резки, поскольку он проще и быстрее, а главное не повреждает стену, т.е. не приводит к образованию трещин, чего нельзя сказать об обычном перфораторе или болгарке. Ровные края проема после алмазной резки существенно ускоряют и упрощают работы по монтажу элементов усиления. Перед началом вырезания проема, необходимо подстраховаться и установить временные подпорки, которые разгрузят перекрытия. Также не следует забывать об обесточивании электросетей и переносе при необходимости электропроводки.

Самый простой и распространенный способ укрепления проемов в нашем случае — это П-образная швеллерная рама, которая монтируется по краям вырезанного проема и состоит из горизонтальной перемычки и вертикальных подпорок.

Вся конструкция крепится к стене при помощи химических анкерных болтов или ребристых кусков арматуры, а на полу она приваривается к опорным пяткам из толстых металлических пластин. Для установки такой конструкции могут использоваться два типа швеллеров и разные способы их монтажа на стену (об этом читайте ниже).

Для установки такой конструкции могут использоваться два типа швеллеров и разные способы их монтажа на стену (об этом читайте ниже).

Поскольку зачеканивать раму из швеллеров после ее установки крайне затруднительно из за специфической конфигурации профиля, то она как правило монтируется на предварительно нанесенный слой цементного раствора. Для лучшей связки раствора со стеной на последней можно сделать насечки.

Любопытна технология крепежа швеллерного усиления с помощью химических анкеров. Для этого в просверленное отверстие вставляется касула с химическим клеевым составом, а затем устанавливается анкерный болт, который разбивает капсулу. Происходит реакция, и через 20 минут соединение затвердевает и болт затягивают гайкой. Такое соединение способно выдерживать огромные нагрузки, а главное, обеспечивает совместную работу материала стены и металла швеллера.

Если же в качестве анкерных стержней используется обычная арматура, то ее вставляют в заранее просверленные отверстия, заполненные цементно-полимерцементным раствором.

Шаг и взаимное расположение крепежных отверстий в стене определяются инженерными расчетами по проекту перепланировки и техническому заключению.

В углах металлоконструкции выполняется сварка ее вертикальных и горизонтальных элементов. Затем она покрывается специальной грунтовкой для защиты от коррозии.

Для усиления дверных проемов в кирпичных стенах может применяться т.н. комбинированное усиление, поскольку такие стены бывают намного толще бетонных. Как выглядит такое усиление? Как правило, это два швеллера, которые устанавливаются параллельно в качестве верхней перемычки и связываются стяжками через стену. Боковое обрамление такого проема выполняется из уголков. Все параллельные элементы такой рамы дополнительно стягивают поперечно приваренными пластинами.

При усилении проемов в кирпичной стене верхняя швеллерная перемычка устанавливается до начала резки проема, для чего стена штробится в нужных местах. При этом соответствующие пазы делаются несколько шире проема.

Вид стены, подготовленной к установке швеллера:

А вот швеллерная перемычка уже смонтирована (на картинке видно, что усиление комбинированное — сверху швеллер, а по бокам уголки, стянутые хомутами):

Еще примеры комбинированного усиления проемов (в кирпичной и бетонной стене):

Верхняя швеллерная перемычка без вертикальных подпорок часто применяется для усиления оконных проемов. Таким способом также укрепляют проемы на верхних этажах многоэтажек или в коттеджах – то есть там, где нет большой нагрузки. Длина профиля в этом случае подбирается так, чтобы он был шире проема и опирался на стену, будучи уложенным в пазы. Впрочем, иногда оконный проем усиливают и по контуру.

Расчет на изгиб швеллера для перекрытий

Как рассчитать и выбрать размер швеллера — на странице «Моменты сопротивления швеллера по ГОСТ»

Произведем расчет швеллера для перекрытия исходя из следующих условий. Имеется помещение, размером 6х8 м. Шаг хлыстов швеллера перекрытия составляет р = 2 м. Логично предположить, что швеллер следует укладывать вдоль короткой стены, что позволит снизить максимальный изгибающий момент, действующий на него. Нормативная нагрузка на один квадратный метр составит 540 кг/м2, а расчетная – 624 кг/м2 (согласно СНиП, учитывая коэффициенты надежности для каждой составляющей нагрузки). Пусть швеллер перекрытия с каждой стороны опирается на стену длиной 150 мм. Тогда рабочая длина швеллера будет составлять:

Имеется помещение, размером 6х8 м. Шаг хлыстов швеллера перекрытия составляет р = 2 м. Логично предположить, что швеллер следует укладывать вдоль короткой стены, что позволит снизить максимальный изгибающий момент, действующий на него. Нормативная нагрузка на один квадратный метр составит 540 кг/м2, а расчетная – 624 кг/м2 (согласно СНиП, учитывая коэффициенты надежности для каждой составляющей нагрузки). Пусть швеллер перекрытия с каждой стороны опирается на стену длиной 150 мм. Тогда рабочая длина швеллера будет составлять:

- L = l+2/3∙lоп∙2 = 6+2/3∙0,15∙2 = 6,2 м

Нагрузка на один погонный метр швеллера составит (нормативная и расчетная соответственно):

- qн = 540∙р = 540∙2 = 1080 кг/м = 10,8 кН

- qр = 540∙р = 624∙2 = 1248 кг/м = 12,48 кН

Максимальный момент в сечении швеллера будет равен (для нормативной и расчетной нагрузки):

- Мн = qн∙L2/8 = 10,8∙6,22/8 = 51,9 кН∙м

- Мр = qр∙L2/8 = 12,48∙6,22/8 = 60 кН∙м

Определим необходимый момент сопротивления сечения по выражению:

- Wтр = Мр/(γ∙Ry)∙1000, где

Ry = 240 МПа – сопротивление стали С245, расчетное γ = 1 – коэффициент условий работы

Тогда Wтр = 60/(1∙240)∙1000 = 250 см3

Железобетонное перекрытие

Ваше имя или e-mail: У Вас уже есть учётная запись? Если планируется перекрытие с лестничным проемом, то необходимо усиление арматурного каркаса по периметру и устройство бортовой опалубки.

Стальные балки силового каркаса либо прокатные, либо составные профили. В исходном варианте профлист укладывается не только на стены, но и на каркас из стальных балок прогоны , который и является несущим.

Количество и параметры балок высчитываются индивидуально, исходя из габаритов перекрываемого пролета и предполагаемых нагрузок, в среднем шаг составляет от 1,5 до 3 м, но на каждый лист должно приходиться три точки опоры — по центру и по краям. Профлисты укладываются поперек длинной стороны пролета, широкими гофрами вниз, по длине на прогонах внахлест, минимум на одну волну, по ширине встык.

Подбор сечения и проверка на жесткость швеллера

По справочнику (см. ГОСТ 8240-97 или ГОСТ 8278-83) подбираем профиль швеллера, который имеет момент сопротивления больше расчетного. В данном случае подходит швеллер 27П, Wx = 310 см3, Ix = 4180 см4. Далее необходимо осуществить проверку на прочность и жесткость на изгиб швеллера (прогиб хлыста).

Проверка на прочность:

- σ = Мр/(γ∙Wx)∙1000 = 60∙1000/(1∙310) = 193 Мпа< Ry = 240 МПа, что подтверждает условие прочности

Проверка на жесткость, изгиб швеллера где относительный прогиб f/L должен быть менее 1/150 и определяется по выражению:

- f/L = Мн∙L/(10∙Е∙Ix) = 60∙103∙620/(10∙2,1∙105∙4180) = 1/236<1/150

Условие жесткости обеспечивается. Следовательно, данный швеллер можно использовать для перекрытия по описанной схеме. Уменьшить номер швеллера можно, если хлысты укладывать с меньшим шагом.

Следовательно, данный швеллер можно использовать для перекрытия по описанной схеме. Уменьшить номер швеллера можно, если хлысты укладывать с меньшим шагом.

Источник

При создании, расширении проемов различного характера – оконных, дверных, важно их качественное укрепление. Установка швеллера – самый популярный способ укрепления таких конструкций. Он широко используется для несущих сооружений из железобетона, кирпича. Как только стальной каркас устанавливается, вся нагрузка, которая до этого принималась удаленными частями перегородок, переходит на швеллер.

Подобное усиление положительно сказывается на строении: оно защищено от разрушения, образования трещин. Высота граней швеллера равна от 5 до 40 мм – это выражается цифрой на маркировке. Отличительной характеристикой изделия является п-образный формат. Металлоизделия имеют сопротивление на изгиб, сжатие, выдерживает значительные нагрузки строительных элементов. Они придают любой металлоконструкции дополнительную устойчивость, надежность. Изделия изготавливаются на производстве при ГОСТе 8240-89

Изделия изготавливаются на производстве при ГОСТе 8240-89

.

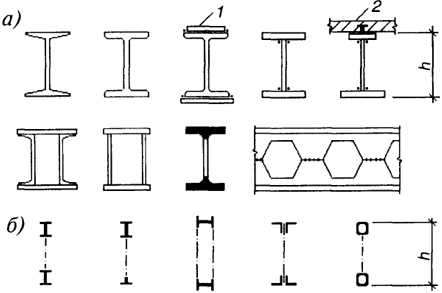

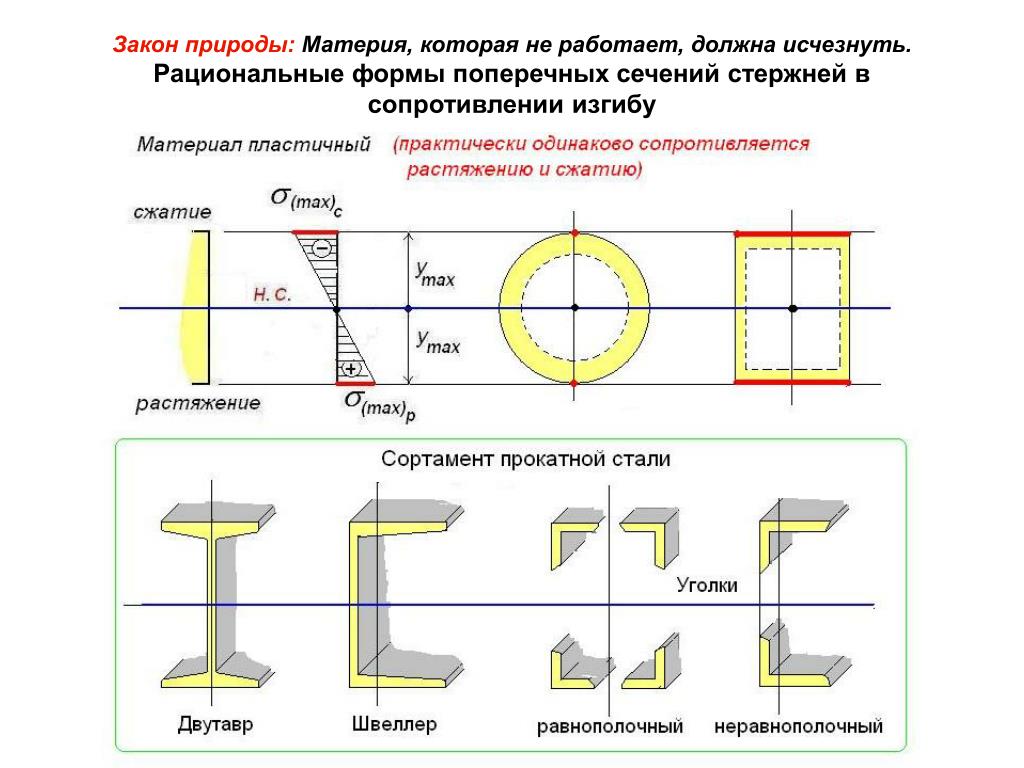

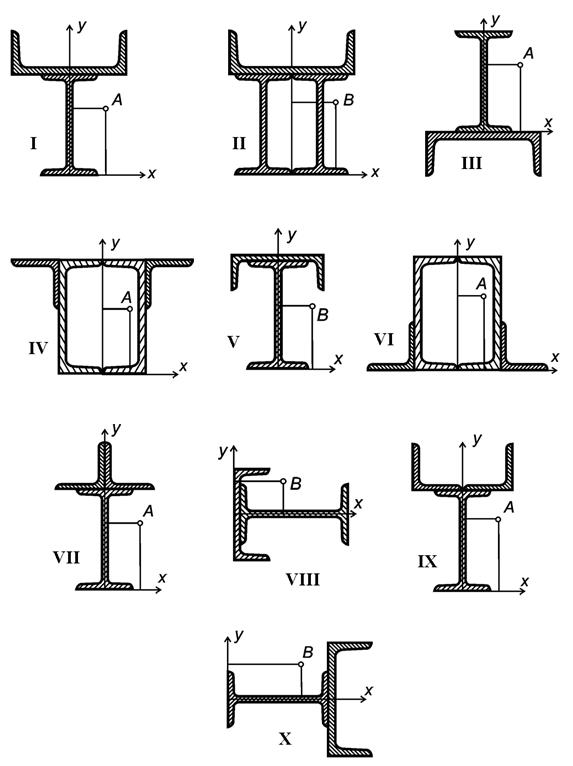

Виды швеллеров

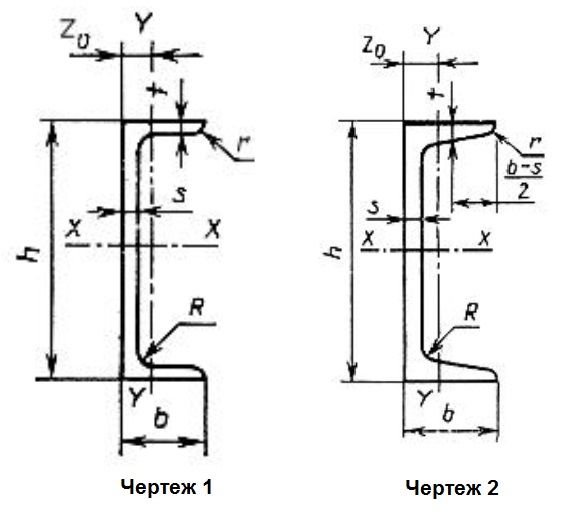

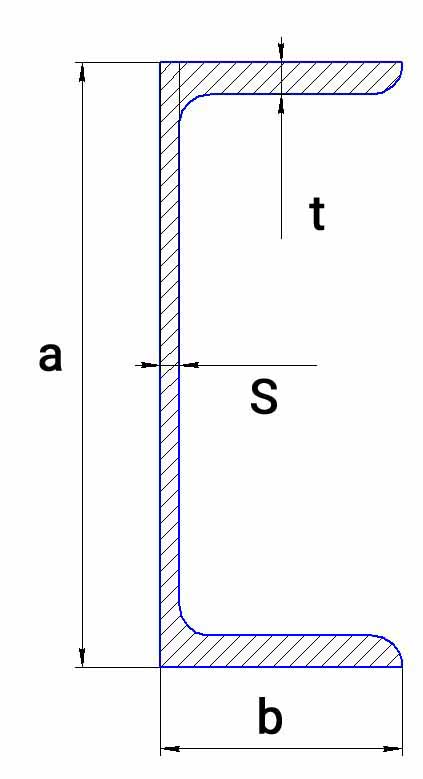

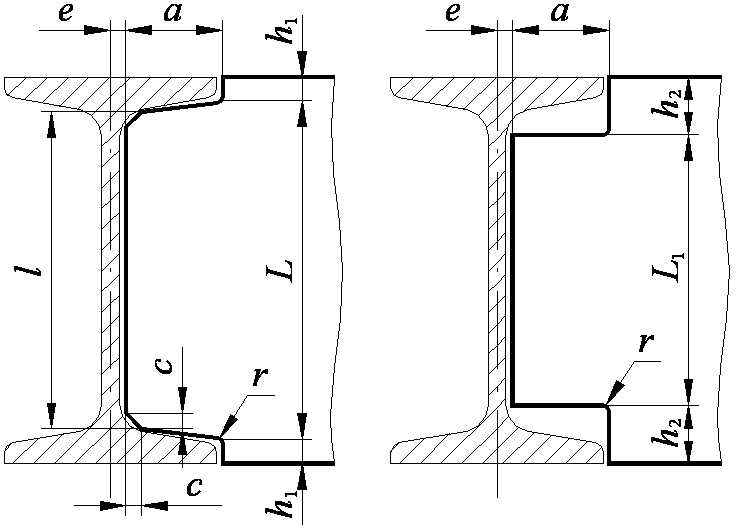

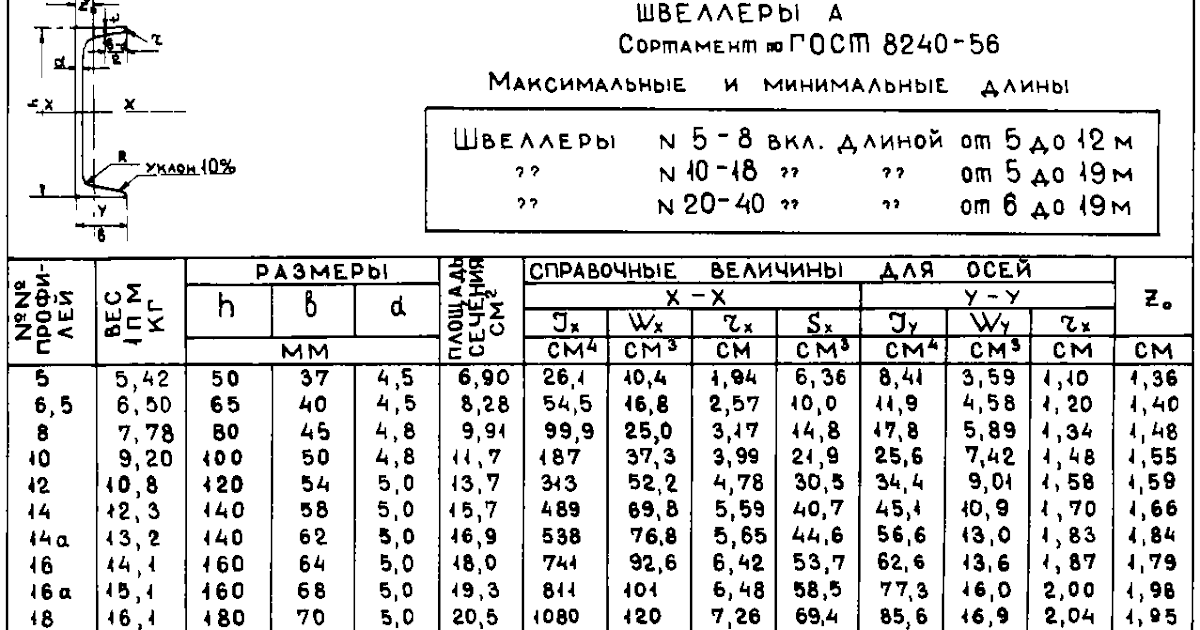

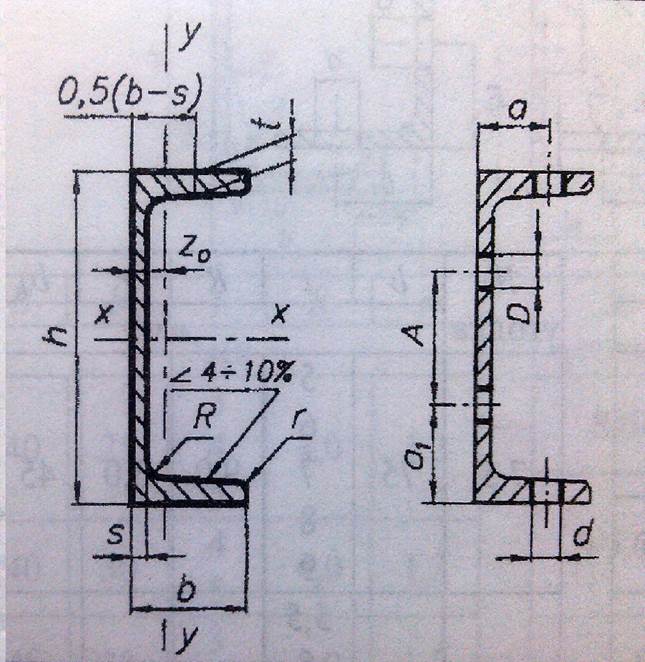

Швеллер – это разновидность металлического профиля П-образного сечения (высотой 50—400 мм, с толщиной стенки 4—15 мм и шириной полок от 32 до 115 мм ). Стальные швеллера получают главным образом горячей прокаткой заготовки на сортовых станах, а также холодной или горячей прокаткой рулонной стали на профилегибочных станах. Швеллер предназначен для придания жесткости и устойчивости конструкции, в которой он применяется. Он хорошо работает на изгиб и воспринимает осевые нагрузки.

Швеллеры (ГОСТ 8240-89) делятся на:

- швеллер с уклоном внутренних граней полок (ставится буква У).

- швеллер с параллельными гранями полок (ставится буква П).

Как укрепляют проемы швеллерами?

Для создания металлического каркаса необходимы точные результаты замеров и аккуратно сделанный проём. Если эти условия выполнены успешно, то крепление швеллера происходит быстро, легко, комфортно – нет пыли, грязи, лишнего шума. Еще один бонус – межкомнатные перегородки остаются сохраненными. Приведем краткий пример работ по оформлению проема металлопрофилем:

Еще один бонус – межкомнатные перегородки остаются сохраненными. Приведем краткий пример работ по оформлению проема металлопрофилем:

- перед вырезанием проема специалистами устанавливаются страховочные стойки, которые на период монтажу укрепят конструкцию и примут на себя нагрузку от нее;

- проводится разметка границ будущего проема;

- далее – демонтаж элементов стены;

- после этого проем укрепляется стальной балкой.

Швеллерный элемент монтируется из стоек, расположенных вертикально. Они обрамляют края свободного пространства. К стенкам привариваются полосы из металла горизонтальным форматом. Конструкция крепится к перегородке при помощи болтов, анкеров. В некоторых случаях – химическими анкерами, которые представляют собой капсулы с клеем. Они вкладываются в просверленные отверстия.

Дальше ставятся анкерные болты, которые разбивают клеевую смесь, вызывая химическую реакцию. Введенная смесь твердеет, после чего анкеры закручиваются гайками. Такое соединение имеет высокие качества надежности, оно долговечно, отсутствует потребность в дальнейших ремонтных работах. Индивидуально для каждого проекта рассчитывается расстояние между крепежами. Расчеты производятся инженерами на основании технического заключения. Каждый этап работ подробно описывается в проектной документации.

Индивидуально для каждого проекта рассчитывается расстояние между крепежами. Расчеты производятся инженерами на основании технического заключения. Каждый этап работ подробно описывается в проектной документации.

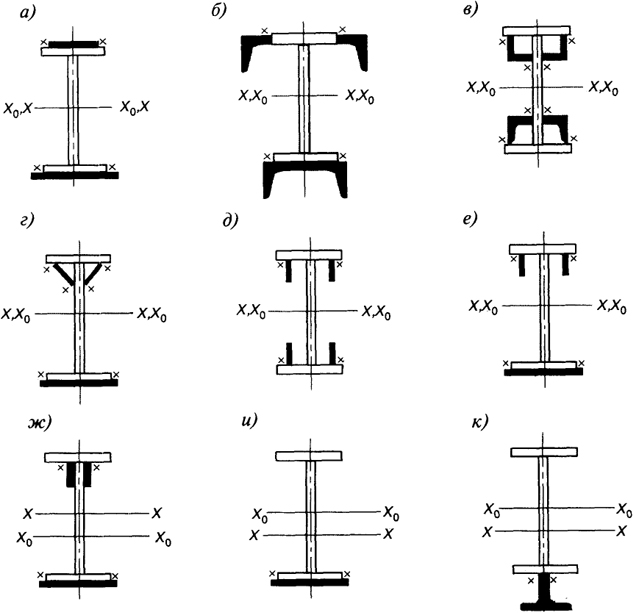

Способы монтажа швеллеров на стену

1. Накладка У-образного швеллера внахлест. Это самый простой и способ. Его недостаток состоит в том, что полки У-образного профиля скруглены и скошены, и при установке профиля, между швеллером и поверхностью стены образуется пустое пространство. Чтобы добиться как можно более плотного прилегания конструкции, зазор зачеканивается инъектированием, либо швеллер устанавливается на заранее нанесенный раствор.

2. Накладка У-образного швеллера заподлицо. Это более аккуратный способ монтажа швеллеров подобной формы, поскольку оштукатуривать стену после усиления проема будет проще: нет выступающих деталей. В этом случае перфоратором немного скашивают края стены, чтобы добиться более плотного соединения металла и бетона. Это весьма трудоемкая и не слишком распространенная процедура, поэтому чаще крепят, как в первом случае. К тому же, перфоратор — не слишком «филигранный» инструмент, и подобрать нужный угол наклона очень непросто.

Это весьма трудоемкая и не слишком распространенная процедура, поэтому чаще крепят, как в первом случае. К тому же, перфоратор — не слишком «филигранный» инструмент, и подобрать нужный угол наклона очень непросто.

3. Накладка П-образного швеллера на стену внахлест. Как и в первом случае, это очень простой способ, но требующий идеально ровной поверхности стены. При этом швеллер П-образной формы образует меньшие зазоры, чем У-образный.

4. Установка П-образного швеллера заподлицо. Также позволяет (аналогично п.2) легко оштукатурить стену после окончания работ по монтажу усиления проема. Боковые пазы для полок швеллера вырезаются алмазной пилой для получения ровной поверхности. Дорого, но красиво.

5. Как чаще всего укладывают швеллер на практике. Как мы уже отмечали, перфоратор не отличается ювелирной точностью, поэтому торец стены часто «подгогяется» под установку швеллера «на глаз». При этом рабочие часто халтурят и срубают края очень грубо — принцип показан на картинке. Промежуток между стеной и швеллером заполняется строительным мусором. При этом ни о каком заполнении полости раствором речь, конечно же, не идет.

Промежуток между стеной и швеллером заполняется строительным мусором. При этом ни о каком заполнении полости раствором речь, конечно же, не идет.

Примечание: п ри установке швеллера внахлест он подбирается на размер-два больше стены, а при монтаже заподлицо — по размеру стены.

Как организовывается проем в кирпичной стене?

Перед запуском работ происходит монтаж горизонтальной перемычки, состоящей из двух швеллеров. Это необходимо, чтобы кирпичная кладка оставалась в целостности. Штробление стены происходит над местом сконструированным проемов с обеих сторон. В получившиеся ниши вставляются П-образные металлопрофили.

Способы вставки:

- Один из не самых лучших способов вмонтировать швеллер в стену — использование изделие с уклонными полками с нахлёстом проёма. Из-за образованного пустого пространства швеллер с течением времени начинает соскальзывать и конструкция теряет прочность. Как правило, такое решение используют не профессионалы или же в случаях, когда нет других материалов укрепить стену.

- Более изощрённый способ монтирования швеллера У в поверхность — заподлицо. В этом случае конструкция прочно держится и не теряет своих качеств в процессе эксплуатации. Из-за силы трения и давления вероятность потери соединения приближена к нулю. Минус данной конструкции в том, что её очень сложно создать — для этого потребуются специальные инструменты и точный замер.

- Один из самых распространённых методов усиления проёма — использование изделия с параллельными полками и монтаж внахлёст. Популярность такого способа обусловлена минимальными трудозатратами — стена не нуждается в ювелирной резке. Помимо этого, такое соединение имеет достаточную прочность, чтобы предотвратить осыпание и трещины в проёме.

- Наконец, самый крепкий и качественный из всех возможных вариантов монтажа — использование швеллера П с монтажом заподлицо. Данный способ эстетичен, его результаты впоследствии легко обрабатываются отделкой. Минус — дороговизна, так как нужно будет воспользоваться алмазной пилой.

Свободные пространства, получившиеся между металлом и кирпичом, затираются цементно-песчаным раствором. Источник

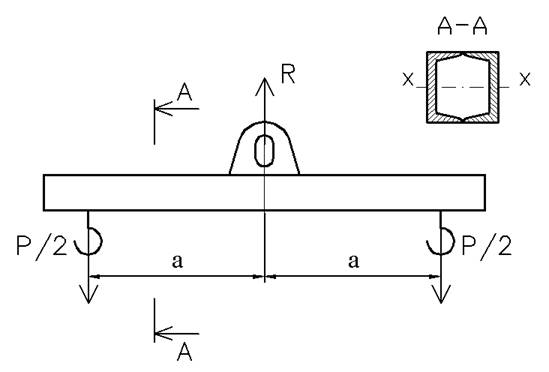

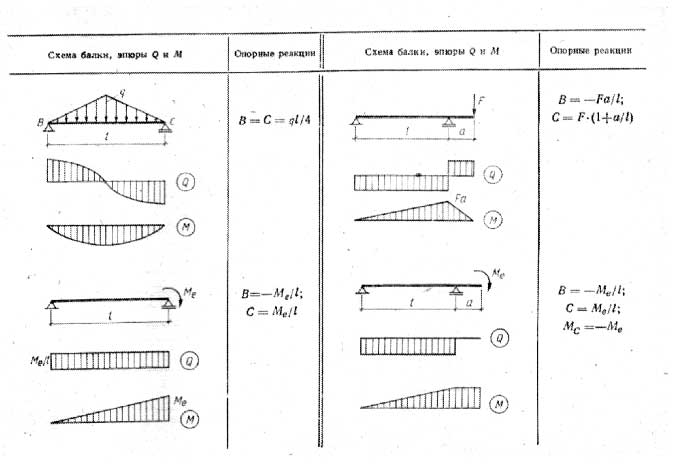

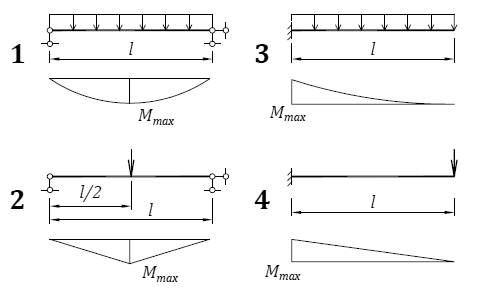

Способы закрепления швеллера при устройстве перекрытий

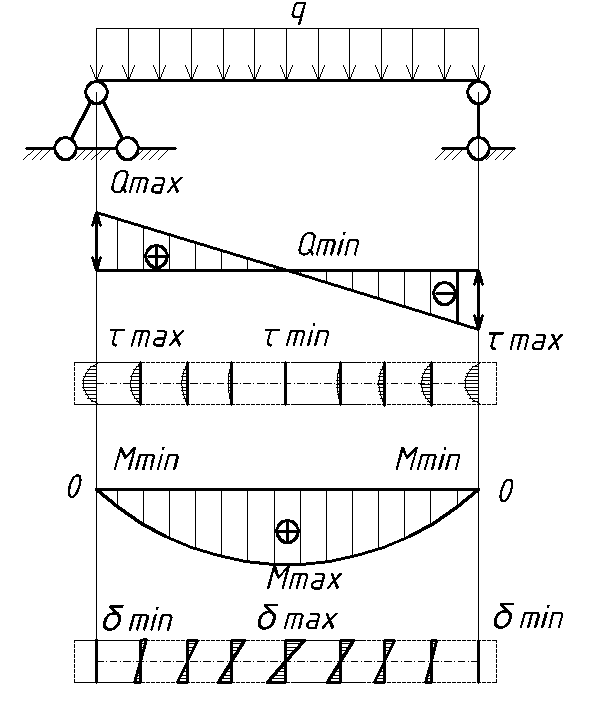

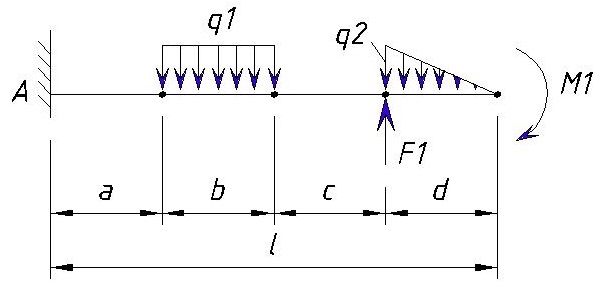

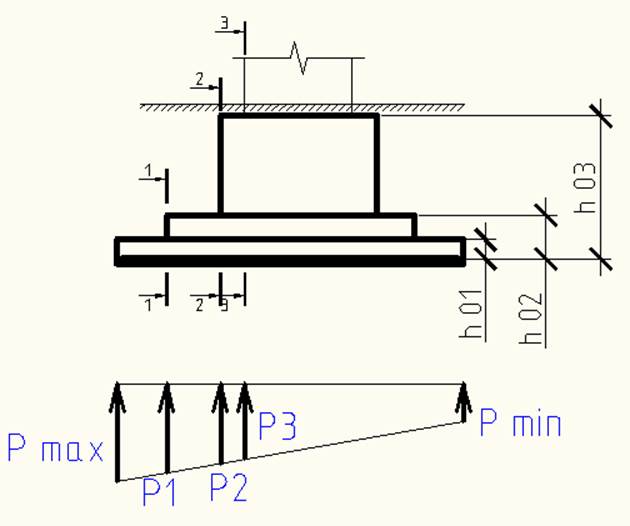

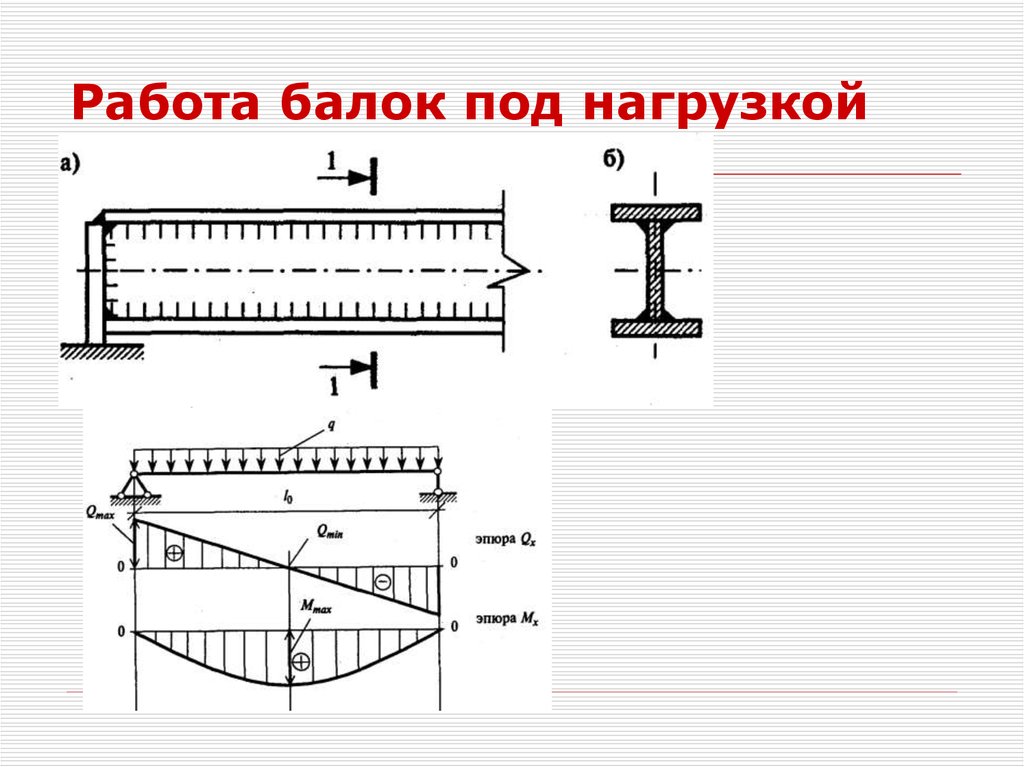

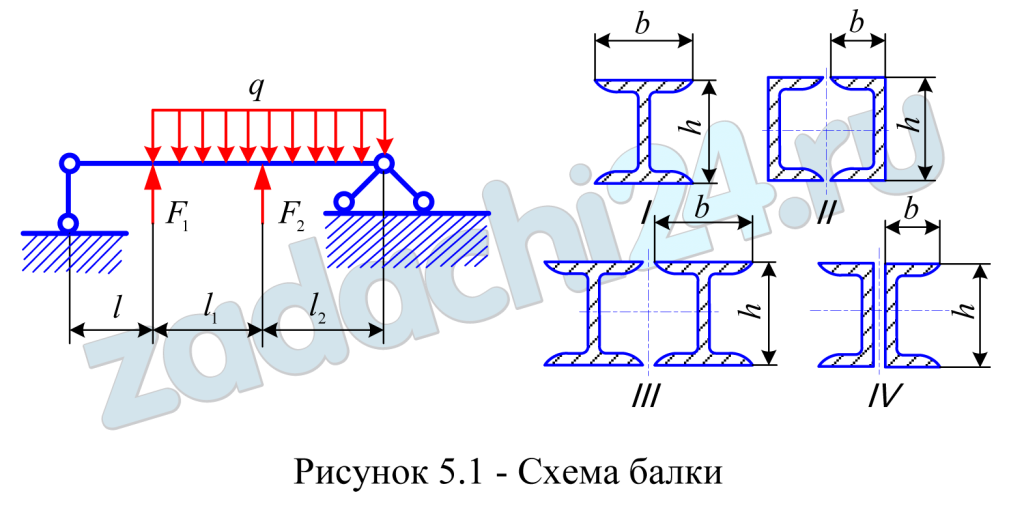

- Межэтажная балка перекрытия – шарнирно-опертая, испытывает равномерно-распределенную нагрузку.

- Козырек из двух швеллеров с железобетонным заполнителем – консольные балки с жесткой заделкой, нагружаются равномерно-распределенно.

- Балка перекрытия, выпущенная за пределы стены, – шарнирно-опертая с равномерной нагрузкой.

- Перемычка, предназначенная для опирания одной или двух балок перекрытия, – шарнирно-опертая с одной или двумя сосредоточенными нагрузками.

- Козырек из двух профилей со стальным листом между ними и с установленной стеной – консольные балки с сосредоточенной нагрузкой.

От правильного выбора номера швеллера, шага между балками и способа закрепления во многом зависит надежность строительной конструкции.

Недопустимое крепление швеллера анкерными болтами к стене

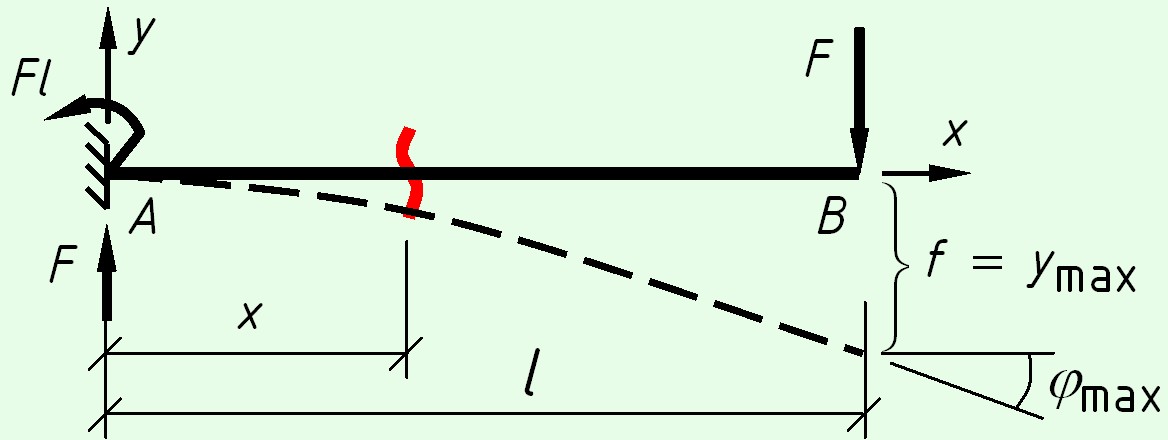

Если вы приварили швеллер к пластине, а эту пластину закрепили к стене четырьмя распорными анкерами (или другим количеством анкеров – не имеет значения), это будет шарнир

. Болты испытывают выдергивающее усилие, пластина – гибкая, все это приведет к повороту балки на опоре. Это не мгновенное разрушение конструкции, а растянутое во времени. Поначалу поворот происходит очень медленно и незаметно, но он постоянно увеличивается – и это будет происходить до критического момента, когда самый слабый элемент в конструкции не выдержит и вызовет аварийное состояние. И каким бы надежным и мощным ни был швеллер, если узел его крепление не надежен, вся конструкция считается аварийной.

Болты испытывают выдергивающее усилие, пластина – гибкая, все это приведет к повороту балки на опоре. Это не мгновенное разрушение конструкции, а растянутое во времени. Поначалу поворот происходит очень медленно и незаметно, но он постоянно увеличивается – и это будет происходить до критического момента, когда самый слабый элемент в конструкции не выдержит и вызовет аварийное состояние. И каким бы надежным и мощным ни был швеллер, если узел его крепление не надежен, вся конструкция считается аварийной.

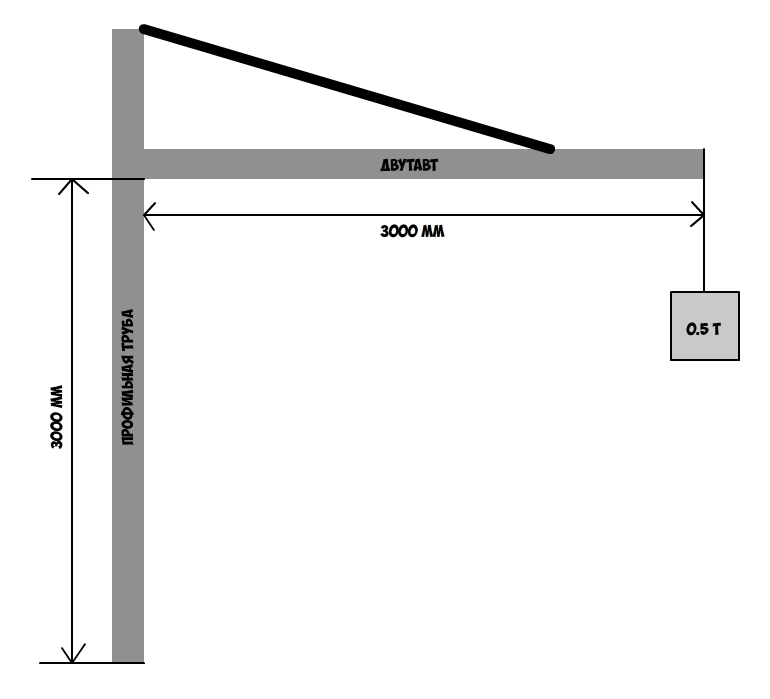

Недопустимое крепление кронштейна из швеллера к существующей стене

Если вы выбьете в существующей стене нишу (не важно, на всю толщину стены или не на всю), приварите к швеллеру пластину и уложите все это на пластичный раствор, а нишу потом забетонируете (или заполните раствором), то такой вариант тоже является шарниром

. Чем меньше глубина заделки в стену, тем больше возможности у швеллера повернуться, и тем быстрее возникнет аварийное состояние. Но даже если заглубить швеллер на всю толщину стены, все равно у него останется возможность поворота, т.к. качественного заполнения раствором не получится при малых размерах ниши, швеллер под нагрузкой будет выкрашивать этот раствор и стремиться выскочить из гнезда. Такой вариант крепления возможен только для балки, опирающейся двумя концами, или для балкона с подкосом или стойкой на конце.

Но даже если заглубить швеллер на всю толщину стены, все равно у него останется возможность поворота, т.к. качественного заполнения раствором не получится при малых размерах ниши, швеллер под нагрузкой будет выкрашивать этот раствор и стремиться выскочить из гнезда. Такой вариант крепления возможен только для балки, опирающейся двумя концами, или для балкона с подкосом или стойкой на конце.

Крепление швеллера к стене – швеллер сверху

В данном варианте швеллер приваривается к пластине, которая крепится анкерными болтами к монолитному поясу (или монолитной подушке). Помимо этого важно заанкерить верхнюю часть швеллера, чтобы препятствовать повороту. Для этого к нему приваривается сверху уголок, который будет заделан в кладку стены, служащей в том числе пригрузом для швеллера. Уголок – это один из вариантов анкеровки. Можно также к верхней полке швеллера приварить металлический элемент, который в свою очередь будет приварен к закладной детали в монолитном поясе или в перекрытии. Главное – создать надежный анкер, препятствующий повороту швеллера.

Главное – создать надежный анкер, препятствующий повороту швеллера.

Следует обратить внимание, что для надежной конструкции балкона нужно не только выполнить расчет швеллера, но и расчет узла его опирания. Рассмотрим это на примере.

Пример.

Расчет консольной конструкции балкона в виде швеллерной балки без подкоса и узла опирания швеллера.

Межэтажное перекрытие по металлическим балкам

Задача перекрытий в здании — выполнять несущую и ограждающую функции, обеспечивать пространственную жесткость сооружения, его устойчивость, разделять этажи, соединять между собой стены, передавая им нагрузку. В малоэтажном строительстве есть несколько вариантов обустройства межэтажных перекрытий. Один из них – перекрытие по металлическим балкам. Их можно также использовать для устройства чердачных и подвальных перекрытий.

Преимущества металлических перекрытий

Металлоконструкции в отличие от деревянных балок надежнее в плане пожаробезопасности, стойкости к биологической угрозе (плесень, грибок). Они:

Они:

- значительно прочнее деревянных балок, при меньшей толщине выдерживают большие нагрузки. Их использование позволяет сэкономить место, дать больше полезного пространства;

- могут быть уложены на пролеты до 24 метров. Двутавровое (швеллерное) сечение металлопроката сохраняет статичность, устойчиво к изменениям амплитуды перекрытий, не подвержено прогибам.

К недостаткам металлических перекрытий многие относят невысокие теплоизоляционные, звукоизоляционные параметры, а также вероятность коррозии. Предотвратить последнюю можно путем тщательной антикоррозийной обработки металла перед монтажом. Чтобы устранить недостатки по звукоизоляции, концы двутавров оборачивают войлоком, наглухо заделывают в кирпичные стены цементным раствором, фиксируют анкерными болтами.

Большой вес металла, возможно, потребует применения крана при монтаже конструкции. Изменить размеры балок, обрезать или нарастить их, используя сварочный аппарат, будет очень трудно. Вследствие этого надо очень точно снимать размеры пролетов, прежде чем заказать металлопрокат на предприятии.

Единственные ограничения в применении перекрытий по металлическим балкам – финансовая сторона, а также размер, тип строения. Несущая часть постройки, стены здания должны выдерживать вес металлопроката, поэтому прежде, чем покупать материалы, надо рассчитать нагрузки на балочные перекрытия.

Монтируем перекрытие монолитное по металлическим балкам

Застройщиков привлекает цельная конструкция, изготовленная из бетона, усиленного арматурной решеткой.

После установки металлических балок, сооружения опалубки и обеспечения ее устойчивости производите работы по формированию монолитной плиты из железобетона по следующему алгоритму:

- Проверьте отсутствие щелей в деревянной опалубке и, если необходимо, загерметизируйте их.

- Соберите арматурный каркас, применяя металлические прутки с размером сечения 10–12 мм.

- Уложите каркас в опалубку, обеспечив постоянный интервал до поверхности будущей бетонной плиты 4–5 см.

- Залейте бетонную смесь в опалубку и тщательно уплотните бетонный массив с помощью вибратора.

- Не подвергайте твердеющий раствор нагрузкам на протяжении 4 недель и затем демонтируйте опалубку.

Обратите внимание на размер опорной поверхности по периметру плиты, который должен составлять более 150 мм.

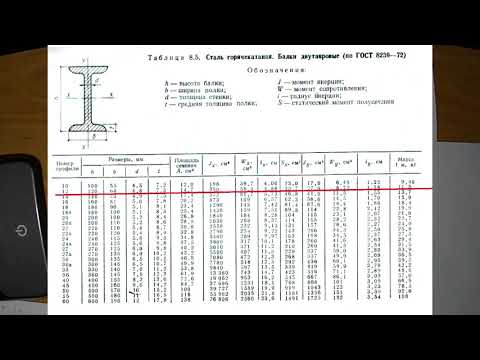

Чем швеллер отличается от двутавра?

Под словом «металлопрокат» подразумевается совокупность изделий из стали, других металлов или их сплавов.

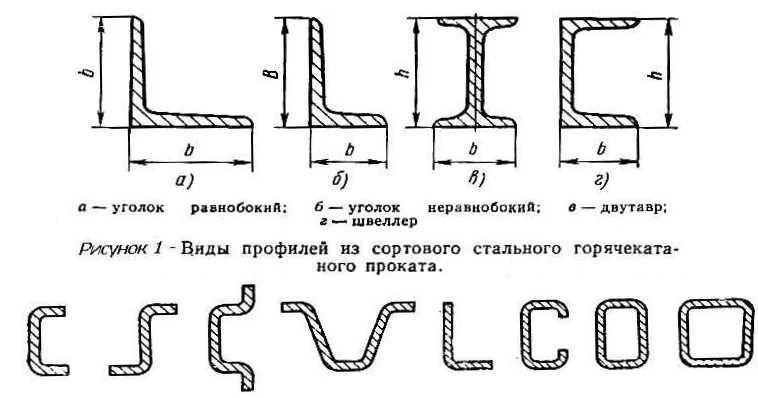

Виды металлопроката

- сортовой: изготавливается на специальных сортовых станках и различается формой сечения;

- трубный: представлен трубами различного диаметра или сечения;

- листовой: гладкие, профилированные, перфорированные листы, лента, толстолистовой прокат;

- фасонный: изделия квадратного, шестигранного сечения, уголки, Т-образные элементы и иная профилированная продукция.

В зависимости от типа изготовления металлопрокат бывает: сварной, гнутый, горячекатаный, холоднотянутый. Каждая из указанных категорий имеет свои характеристики и сортамент.

Металлопрокат активно применяется в различных сферах деятельности. Но прежде всего – это сфера промышленного, гражданского строительства, машиностроения, мостостроения, станкостроения, судостроения.

Швеллер и двутавр – сходные по техническим параметрам металлоизделия, которые имеют высокие прочностные характеристики, а потому пользуются повышенным спросом.

Швеллер и двутавр: отличия и характеристики

Характеристики сечения и его элементы

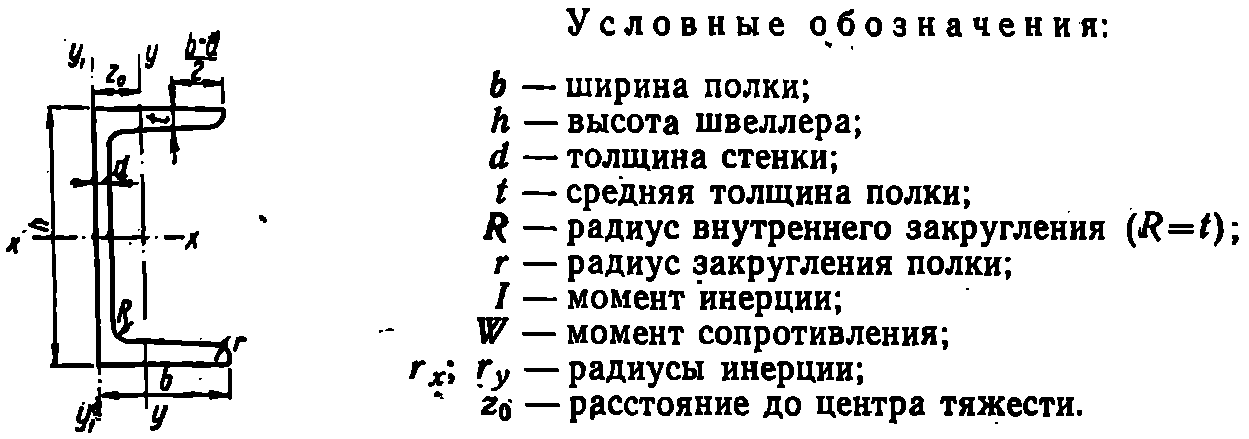

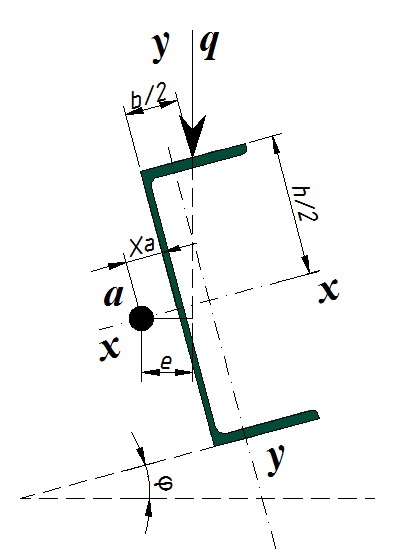

Швеллер состоит из двух горизонтальных полок и одной вертикальной стенки, соединенных между собой таким образом, что поперечное сечение напоминает собой букву «П».

Двутавровая балка имеет те же самые элементы – две полки и вертикальную стенку. Однако в поперечном сечении готовое изделие выглядит как буква «Н».

Размеры (сечение) обоих металлоизделий определяются одинаково – по ширине вертикальной стенки. При этом учитывается и толщина полок.

Технология изготовления

Виды металлических швеллеров:

- горячекатаный – изготавливается из заготовки путем горячей прокатки;

- холоднотянутый (гнутый) – производство гнутого швеллера ведется на специальных профилегибочных станках.

Геометрические характеристики двутавра оказывают свое влияние на технологию его изготовления, поэтому существуют следующие виды двутавров:

- горячекатаный – прокатка заготовки при температуре свыше 1000 градусов;

- сварной – собирается путем сваривания трех отдельных элементов.

Производство двутавров методом сварки имеет серьезное дополнительное преимущество. Поскольку сварная балка собирается как конструктор, появляется возможность изготовить изделия нестандартных типоразмеров. Можно дополнить их ребрами жесткости, перфорацией, полками. Также появляется возможность использовать различные марки стали для отдельных элементов конструкции.

Для производства двутавров используются материалы, имеющие повышенный индекс прочности – сталь или различные сплавы. Тогда как балка П-образного сечения может изготавливаться из разных материалов и сплавов.

Прочностные характеристики

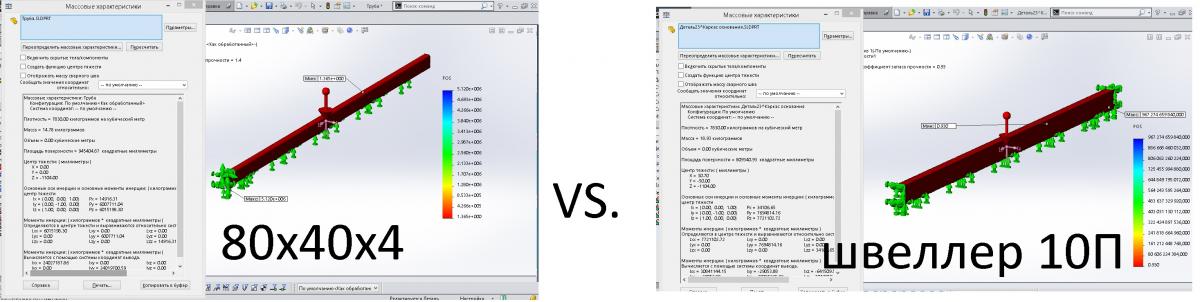

Специфическая конструкция двутавра позволяет одновременно распределять действующие нагрузки сразу в двух направлениях – по вертикали и по горизонтали. Поэтому при одинаковых исходных данных (длина, толщина, материал, действующие нагрузки) прочность швеллера на изгиб будет ниже, чем прочность на изгиб двутавра. По этой же причине швеллер имеет меньшую прочность на прогиб.

Поэтому при одинаковых исходных данных (длина, толщина, материал, действующие нагрузки) прочность швеллера на изгиб будет ниже, чем прочность на изгиб двутавра. По этой же причине швеллер имеет меньшую прочность на прогиб.

Прочностные характеристики двутавра более предпочтительны по причине его лучшей реакции на нагрузки, в особенности на скручивание. У балки Н-образного сечения максимальный объем металла сосредоточен в горизонтальных полках – именно они воспринимают основные нагрузки. Причем симметричное расположение полок обеспечивает максимальный момент инерции. Вертикальная стенка по большей части работает на сжатие.

Тогда как швеллер характеристики на прочность имеет совсем иные. У него главная ось инерции не совпадает со стенкой, поэтому он нагрузки воспринимает хуже.

Экономика использования

Стоимость большинства продукции металлопроката формируется из расчета за одну тонну, а не за одну штуку. Хотя Н-образное сечение обеспечивает существенную экономию материалов при производстве, двутавровая балка будет тяжелее, чем швеллер аналогичного сечения. Однако, как указано выше, такая балка воспринимает нагрузки лучше, чем швеллер. Расчеты показывают: один двутавр по прочности способен заменить две балки П-сечения. Это значит, что использование двутавра с экономической точки зрения более целесообразно.

Однако, как указано выше, такая балка воспринимает нагрузки лучше, чем швеллер. Расчеты показывают: один двутавр по прочности способен заменить две балки П-сечения. Это значит, что использование двутавра с экономической точки зрения более целесообразно.

Область применения

Оба металлоизделия находят свое применение в самых разных направлениях деятельности и отраслях производства. Однако разные физические, а также технические характеристики вносят свои нюансы в особенности их использования.

Двутавр неоднократно подтвердил свою надежность при использовании. Поэтому применение двутавра широко распространено в местах с высоким уровнем действующих нагрузок. В частности, при возведении эстакад, путепроводов, мостов, высотных зданий, сооружений, ГЭС, а также при армировании проходов в шахтах, укреплении горных выработок и иных работах.

В свою очередь швеллер больше используется при возведении небольших зданий, гаражей, прочих сооружений. Облегченный алюминиевый швеллер широко применяют в ремонтных и отделочных работах, устройстве витрин, стеллажей, при изготовлении алюминиевых профилей для офисных перегородок.

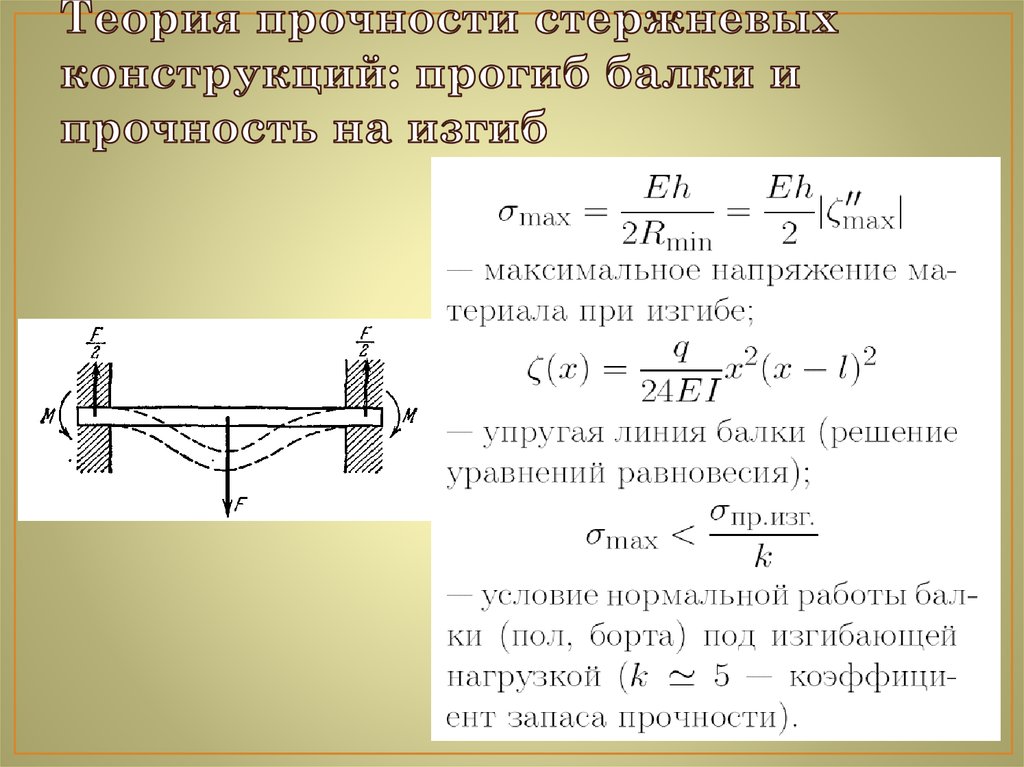

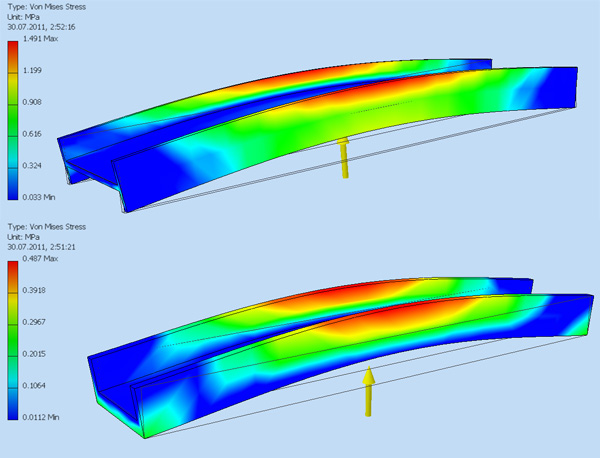

Расчет балки на прочность, примеры расчетов металлоконструкций на изгиб, жесткости стальных конструкций

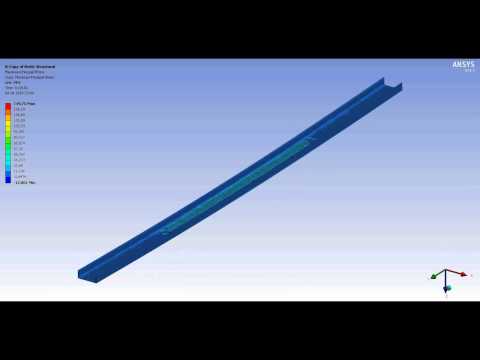

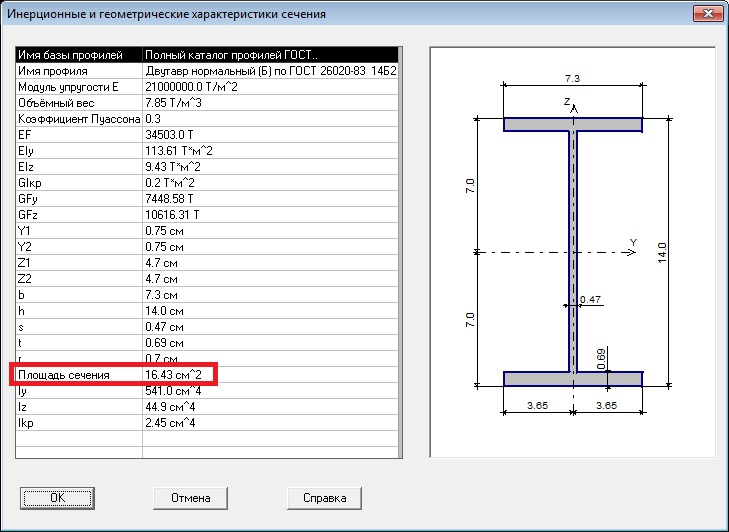

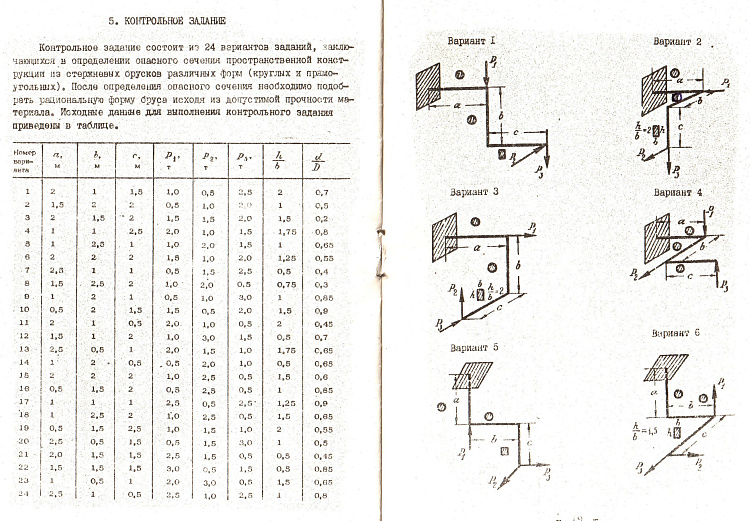

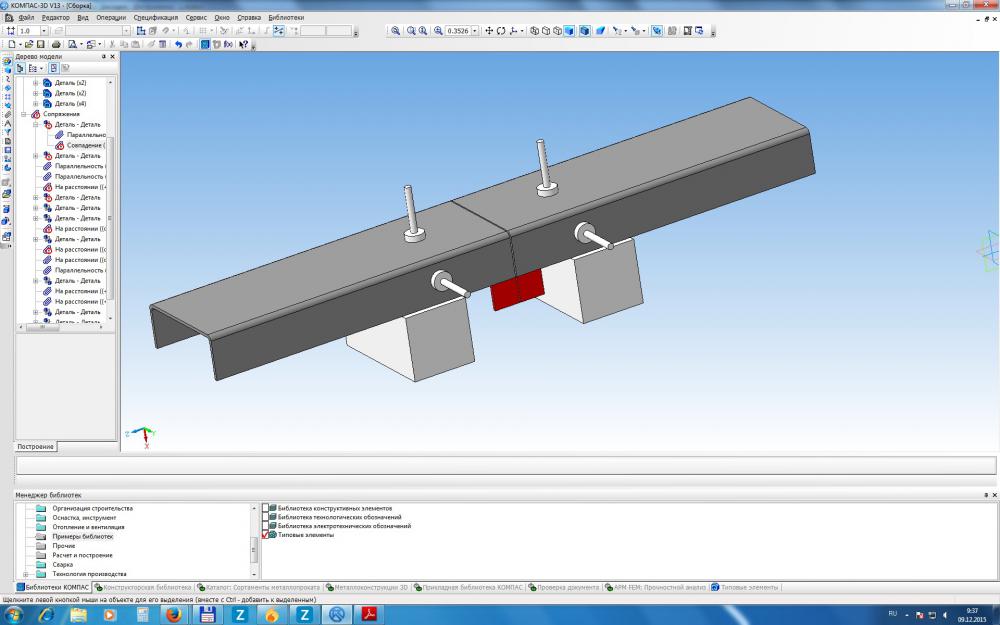

Подбор и проверка металлических конструкций в ПК ЛИРА 10.4 имеет ряд преимуществ и особенностей. Разберем подробно тонкости расчёта конструирования металлических конструкций.

В ПК ЛИРА 10.4 реализована функция автоматического определения характера работы элемента. В процессе расчёта производится внутрипрограммный выбор характера работы элементов стальных конструкций (центральное растяжение-сжатие; сжатие-растяжение с изгибом вокруг одной или двух главных осей; изгиб в одном или в двух главных направлениях). Данная функция программы освобождает пользователя от анализа работы элемента и, таким образом, снижает вероятность допущения ошибки, поскольку один и тот же элемент при различных комбинациях загружений может работать по-разному. Выбор производится в зависимости от соотношения действующих в рассматриваемом сечении усилий, которое определяется величиной относительного или приведенного относительного эксцентриситета (таблица 1).

Таблица 1.

| N < 0 (присутствует сжатие) | N > 0 (присутствует растяжение) | ||

| Приведенный относительный эксцентриситет для сжатой грани mef y(z) | Характер работы относительно рассматриваемой оси | Относительный эксцентриситет для растянутой грани m y(z) | Характер работы относительно рассматриваемой оси |

| Сжатие | Растяжение | ||

| Сжатие с изгибом | Растяжение с изгибом | ||

| Изгиб | Изгиб | ||

В настоящей версии программы выполняются следующие проверки стальных конструкций, в качестве нормативного документа будем рассматривать СП 16.13330.2011.

Первое предельное состояние

Прочность

Таблица 2.

| Проверки прочности | Обозначение | Формулы проверок |

СП 16. 13330.2011 13330.2011 | ||

| Прочность по нормальным напряжениям: | (106) – без учёта стеснённого кручения. (105) – без учёта стеснённого кручения. | |

| – без учёта развития пластических деформаций | ||

| – с учётом развития пластических деформаций | ||

| Прочность несимметричных сечений из высокопрочной стали по нормальным напряжениям растяжения | (107) | |

| Прочность по касательным напряжениям | (42) | |

| Прочность по приведенным напряжениям (совместное действие нормальных и касательных напряжений) | (44) |

- Прочность по нормальным напряжениям может проверяться с учётом, или без учёта развития пластических деформаций. Возможность учёта развития пластических деформаций задаётя пользователем в параметрах конструирования. При этом можно руководствоваться разд.

8.1. Следует отметить, что в настоящей редакции СП 16.13330.2011, в связи с отсутствием коэффициентов учёта пластики для полного пластического шарнира, конструкции 3 класса по виду напряжённого состояния (полный пластический шарнир) считаются так же, как и конструкции 2 класса (ограниченное развитие пластики).

8.1. Следует отметить, что в настоящей редакции СП 16.13330.2011, в связи с отсутствием коэффициентов учёта пластики для полного пластического шарнира, конструкции 3 класса по виду напряжённого состояния (полный пластический шарнир) считаются так же, как и конструкции 2 класса (ограниченное развитие пластики).

В случае допустимости расчета с учетом развития пластических деформаций программой выполняется проверка фактического наличия пластики. Для этого выполняются две проверки:

- проверка 1 – с учетом развития пластических деформаций;

- проверка 2 – без учета развития пластических деформаций.

Если прочность по проверке 1 обеспечивается, а по проверке 2 – нет, то элемент в данном сечении действительно работает с учетом развития пластических деформаций. И только в этом случае производится учет пластики в дальнейших проверках устойчивости и местной устойчивости.

Формулы для проверки прочности по нормальным напряжениям, указанные в таблице 2 и используемые в программе, учитывают все составляющие усилий в рассматриваемом сечении.

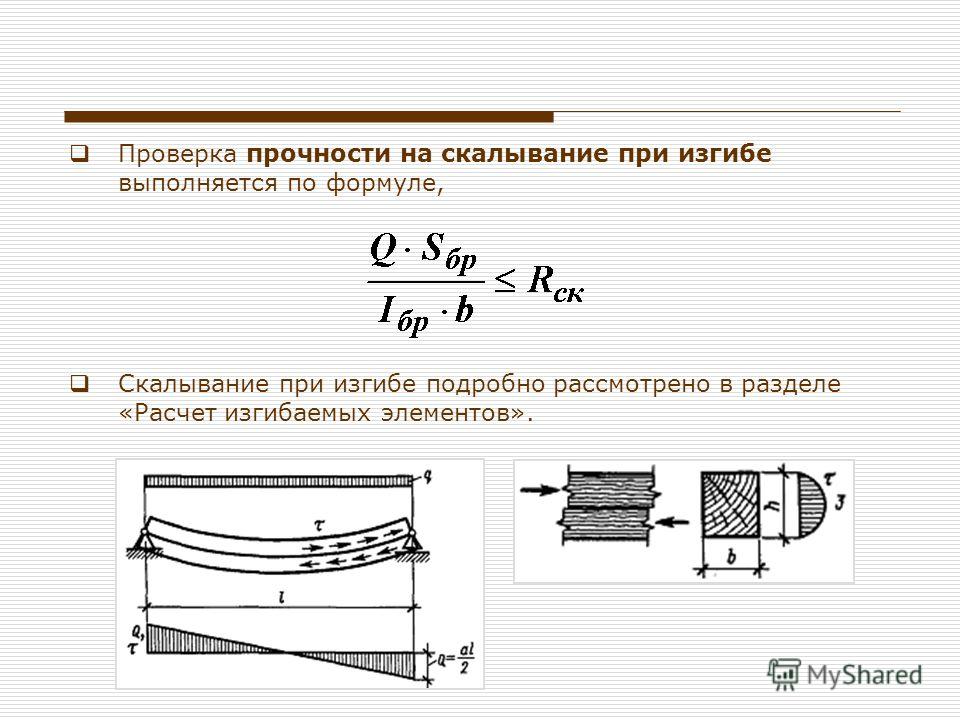

- Прочность по касательным напряжениям проверяется по формулам (42) в основе которых лежит формула Журавского.

- Прочность по приведенным напряжениям (совместное действие нормальных и касательных напряжений) проверяется по формулам теории прочности (44).

Общая устойчивость

Таблица 3.

| Проверки общей устойчивости | Обозначение | Формулы проверок |

| СП 16.13330.2011 | ||

| Устойчивость плоской формы изгиба | (70) – без учёта стеснённого кручения. | |

| Устойчивость по изгибной форме | (109), (120), (121) | |

| Устойчивость по изгибно-крутильной форме | (111) | |

| Устойчивость стержней, подверженных сжатию и изгибу в двух главных плоскостях | (116) |

- Устойчивость плоской формы изгиба

Проверка устойчивости плоской формы изгиба (по φb) производится для открытых профилей следующих типов: двутавр симметричный, двутавр несимметричный, тавр, швеллер, а также для полосы. При определении коэффициента устойчивости при изгибе φb используется расчётная длина lef b, которая задаётся пользователем по указаниям пунктов 8.4.2 и часто равна расчётной длине элемента в плоскости минимальной жёсткости. Коэффициент φb определяется в соответствии с указаниями приложения Ж. Все задаваемые исходные данные соответствуют таблицам указанных приложений. Если заранее известно, что для рассматриваемого конструктивного элемента такая проверка не понадобится или вид нагрузки и загруженный пояс определить невозможно (например, колонна каркаса здания), рекомендуется для симметричных двутавров и швеллеров задать балочную схему работы, два и более боковых закреплений, а для несимметричных двутавров и тавров задать вид нагрузки, вызывающий чистый изгиб.

При определении коэффициента устойчивости при изгибе φb используется расчётная длина lef b, которая задаётся пользователем по указаниям пунктов 8.4.2 и часто равна расчётной длине элемента в плоскости минимальной жёсткости. Коэффициент φb определяется в соответствии с указаниями приложения Ж. Все задаваемые исходные данные соответствуют таблицам указанных приложений. Если заранее известно, что для рассматриваемого конструктивного элемента такая проверка не понадобится или вид нагрузки и загруженный пояс определить невозможно (например, колонна каркаса здания), рекомендуется для симметричных двутавров и швеллеров задать балочную схему работы, два и более боковых закреплений, а для несимметричных двутавров и тавров задать вид нагрузки, вызывающий чистый изгиб.

Для сечений из несимметричных двутавров или тавров в программе отсутствует проверка устойчивости плоской формы изгиба для консолей, по причине отсутствия указаний для такой проверки консолей в действующих нормах.

Поскольку для сечений из полосы в нормах отсутствуют указания для проверки устойчивости плоской формы изгиба, в программе определение коэффициента устойчивости при изгибе φb производится по формулам (Ж. 1), (Ж.2).

1), (Ж.2).

- Устойчивость по изгибной форме.

Важным вопросом при выполнении этой проверки является определение расчётных длин элементов. Расчётные длины задаются пользователем. При этом он может руководствоваться разделом 10, или специальной литературой (например, С. Д. Лейтес «Справочник по определению свободных длин элементов стальных конструкций», Москва, 1963 г).

Для сечений из одиночного уголка пользователь должен задать радиус инерции, используемый для данной проверки. При этом следует руководствоваться п. 10.1.4, 10.2.2 и 10.2.3.

Следует отметить, что в соответствии со всеми рассматриваемыми нормами коэффициент продольного изгиба при внецентренном сжатии не может быть больше коэффициента продольного изгиба при центральном сжатии (см. примечание п. 2 к таблице коэффициентов в рассматриваемых нормах). Поэтому проверка устойчивости центрально сжатых элементов рассматривается как частный случай проверки устойчивости по изгибной форме сжато-изогнутых элементов.

Для коробчатых сечений и для сечений из сплошного прямоугольника (полосы) обозначение соответствует проверке по формулам (121), соответственно обозначение – по формулам (120).

Для сечения из одиночного швеллера при наличии изгиба в плоскости большей жёсткости значения коэффициента формы сечения принимаются как для симметричного двутавра, о чём выводится соответствующее предупреждение.

Для несимметричных двутавров общего вида с произвольным соотношением площадей большей и меньшей полок, в нормах отсутствуют значения коэффициента формы сечения

. В программе коэффициент определяется с помощью кубической интерполяции между приведенными в нормах типами сечений. Параметром для интерполяции служит коэффициент (осевой коэффициент асимметрии несимметричного двутавра), где Afc и Аft соответственно площадь сжатой и растянутой полки.

В программе определяется значение коэффициента для каждого из перечисленных типов сечений, после чего между этими данными производится кубическая интерполяция по фактическому значению аk рассматриваемого профиля. Об этом выводится соответствующее предупреждение.

Об этом выводится соответствующее предупреждение.

Для сечений из круглой трубы или сплошного круглого сечения при проверке устойчивости по изгибной форме:

- если расчётные длины элемента в обеих плоскостях равны, т. е. если , используется результирующий момент, равный геометрической сумме моментов в двух взаимно-перпендикулярных направлениях: ;

- если , выполняются две независимые проверки: относительно оси Y1 с использованием момента Му и расчётной длины , и относительно оси Z1 с использованием момента Мz и расчётной длины .

- Устойчивость по изгибно-крутильной форме

Проверка производится по формулам (111.

Для сечения из одиночного швеллера при наличии изгиба в плоскости большей жёсткости значения коэффициентов α и β принимаются как для симметричного двутавра, о чём выводится соответствующее предупреждение.

При относительных эксцентриситетах в плоскости большей жёсткости параметр с определяется по формуле (43) полученной из условия (имеется в виду, что плоскость большей жёсткости X10Z1). При этом, в соответствии с указаниями п. 9.2.4 [9.11коэффициент φb, входящий в эту формулу определяется как для балки с двумя и более боковыми закреплениями, независимо от заданных пользователем.

При этом, в соответствии с указаниями п. 9.2.4 [9.11коэффициент φb, входящий в эту формулу определяется как для балки с двумя и более боковыми закреплениями, независимо от заданных пользователем.

Программой предусмотрена проверка устойчивости также и для растянуто-изогнутых элементов. Проверка производится на основании формулы

(1)

Сила растяжения в этом случае оказывает разгружающее действие, но это не гарантирует устойчивость сжатого пояса элемента.

Для сечения из полосы в нормах нет указаний для проверки устойчивости по изгибно-крутильной форме. Коэффициент с к формуле (111) определяется по формуле (2), полученной из условия (3

)

(2)

(3)

При проверке местной устойчивости стенок учёт локальных напряжений не предусмотрен. Предполагается также отсутствие продольных рёбер жёсткости. Наличие и шаг поперечных рёбер жёсткости задаёт пользователь, руководствуясь п. 8.5.9, п. 9.4.4. Для изгибаемых элементов отсутствие поперечных рёбер жёсткости приводит к увеличению толщины стенки, которая в этом случае проверяется из условия по требованию п. 8.5.9. В то же время программа не контролирует необходимость постановки поперечных рёбер жёсткости для сжатых и сжато-изогнутых элементов по п. 9.4.4, поскольку эти требования являются конструктивными и не влияют на расчёт.

Наличие и шаг поперечных рёбер жёсткости задаёт пользователь, руководствуясь п. 8.5.9, п. 9.4.4. Для изгибаемых элементов отсутствие поперечных рёбер жёсткости приводит к увеличению толщины стенки, которая в этом случае проверяется из условия по требованию п. 8.5.9. В то же время программа не контролирует необходимость постановки поперечных рёбер жёсткости для сжатых и сжато-изогнутых элементов по п. 9.4.4, поскольку эти требования являются конструктивными и не влияют на расчёт.

При проверке местной устойчивости коробчатых сечений, в общем случае, при наличии изгибающих моментов в обоих главных направлениях (Му ≠ 0, Мz ≠ 0), необходимо определить, какие из граней коробки считать стенками, а какие полками.

Таблица 4.

| Центральное сжатие. Стенками считаются все 4 стороны | Внецентренное сжатие вокруг оси Y1. Стенками считаются стороны, параллельные Z1 | Изгиб вокруг оси Y1. Стенками считаются стороны, параллельные оси Z1 Стенками считаются стороны, параллельные оси Z1 | |

| Внецентренное сжатие вокруг оси Z1. Стенками считаются стороны, параллельные оси Y1 | Внецентренное сжатие в двух направлениях. Стенками считаются стороны, параллельные оси Z1 | Стенками считаются стороны, параллельные оси Z1 | |

| Изгиб вокруг оси Z1. Стенками считаются стороны, параллельные оси Y1 | Стенками считаются стороны, параллельные оси Y1 | Изгиб в двух направлениях. Стенками считаются стороны, параллельные оси Z1 |

Второе предельное состояние

Прогибы

Прогибы элементов или конструктивных элементов проверяются в направлении их локальных осей Y1 и Z1. Необходимость такой проверки при подборе или проверке стальных конструкций задаётся пользователем на основании приложения Е СП 20.13330.2011 или других нормативных документов. При этом используются нормативные (эксплуатационные) значения постоянных нагрузок и длительные нагрузки, или длительно действующая часть кратковременных нагрузок со своими коэффициентами сочетаний. Такой подход справедлив для конструкций, загруженных постоянными, полезными, снеговыми и другими нагрузками, имеющими длительно действующую часть. К таким конструкциям относятся, например, стропильные балки, ригели покрытия, прогоны покрытия, балки и ригели перекрытий, балки рабочих и обслуживающих площадок, лестничные косоуры и марши, балки балконов и лоджий. Опоры конструктивных элементов (места, где прогибы принимаются равными нулю) задаются с помощью раскреплений. Если заданы раскрепления конструктивного элемента, то его прогиб считается относительно прямой линии, соединяющей эти раскрепления. При отсутствии раскреплений принимается полное перемещение сечений конструктивного элемента в составе расчётной схемы. Необходимость задания раскреплений определяет пользователь. Следует обратить внимание, что в режиме подбора сечения конструктивного элемента принято, что величина его прогиба изменяется обратно пропорционально изгибной жёсткости ЕI рассматриваемого конструктивного элемента и не учитывает перемещение других элементов расчётной схемы.

Такой подход справедлив для конструкций, загруженных постоянными, полезными, снеговыми и другими нагрузками, имеющими длительно действующую часть. К таким конструкциям относятся, например, стропильные балки, ригели покрытия, прогоны покрытия, балки и ригели перекрытий, балки рабочих и обслуживающих площадок, лестничные косоуры и марши, балки балконов и лоджий. Опоры конструктивных элементов (места, где прогибы принимаются равными нулю) задаются с помощью раскреплений. Если заданы раскрепления конструктивного элемента, то его прогиб считается относительно прямой линии, соединяющей эти раскрепления. При отсутствии раскреплений принимается полное перемещение сечений конструктивного элемента в составе расчётной схемы. Необходимость задания раскреплений определяет пользователь. Следует обратить внимание, что в режиме подбора сечения конструктивного элемента принято, что величина его прогиба изменяется обратно пропорционально изгибной жёсткости ЕI рассматриваемого конструктивного элемента и не учитывает перемещение других элементов расчётной схемы. Если при наличии раскреплений это предположение справедливо, то при их отсутствии такой подход может привести к неправильному результату. Поэтому в случае обоснованного отсутствия раскреплений окончательный расчёт сечений должен быть выполнен в режиме проверки.

Если при наличии раскреплений это предположение справедливо, то при их отсутствии такой подход может привести к неправильному результату. Поэтому в случае обоснованного отсутствия раскреплений окончательный расчёт сечений должен быть выполнен в режиме проверки.

Предельно допустимые прогибы задаются пользователем. При этом в каждом из направлений он может задать как величину прогиба в миллиметрах или в долях пролёта, так и автоматический выбор предельного прогиба по п. 2 таблицы Е.1 СП 20.13330.2011.

Для конструкций, у которых ограничены горизонтальные прогибы и перемещения от ветра по п. Е.2.4.1, Е.2.4.3, Е.2.4.4 СП 20.13330.2011 следует выполнить дополнительную проверку таких прогибов по локальным эпюрам перемещений, либо проверку горизонтальных перемещений соответствующих узлов от нормативных (эксплуатационных) значений ветровых нагрузок. К таким конструкциям относятся, например, колонны каркаса, стойки фахверка, ригели фахверка, опоры конвейерных галерей.

Проверку прогибов сложных стержневых систем, например, стропильных ферм или структурных блоков покрытия, следует выполнять по перемещениям характерных узлов в различных комбинациях загружений (с помощью РСН).

Гибкость

Необходимость такой проверки задаётся пользователем. Проверка гибкости конструктивных элементов производится на основании п. 10.4.1, 10.4.2 СП 16.13330.2011. Величину предельно допустимой гибкости задаёт пользователь. При этом он может задать требуемую величину сам, либо воспользоваться подсказкой программы, выбрав нужную строку из предлагаемых таблиц действующих норм.

Следите за нашими новостями и задавайте вопросы на форуме.

Как согнуть швеллер по радиусу

Изготовление гнутого швеллера

Опубликовано 20 Июл 2013 Рубрика: Механика | 2 комментария

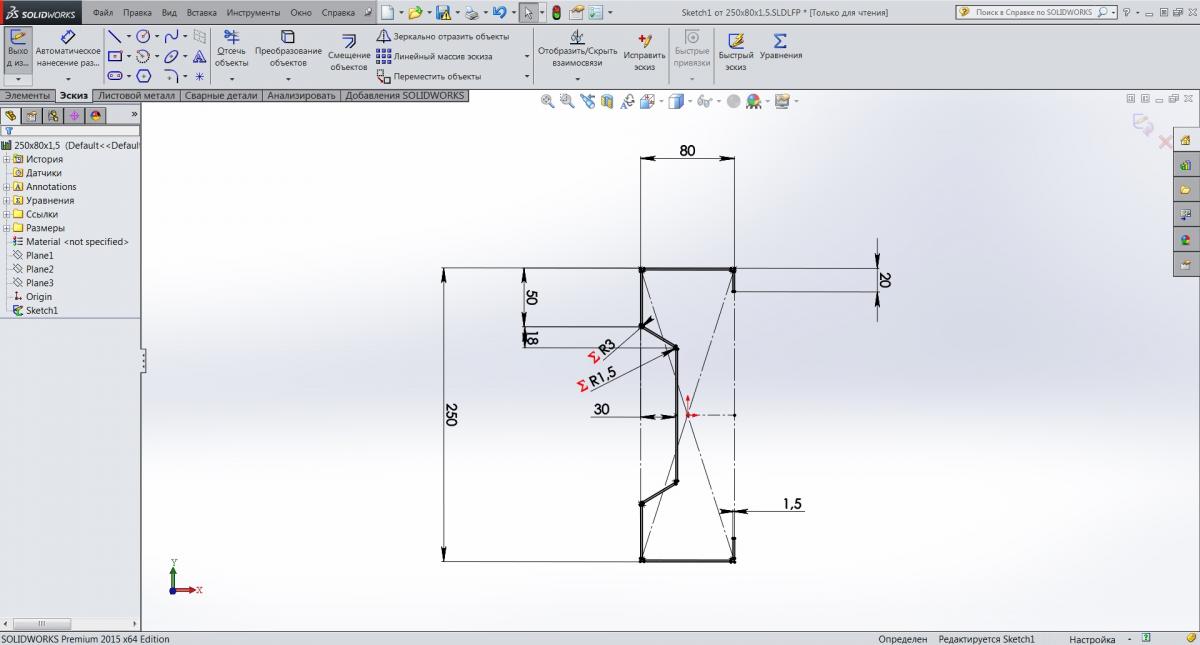

Изготовление гнутого швеллера двойной последовательной «V» — образной гибкой на листогибах (листогибочных прессах) из прямоугольных листовых заготовок – это одна из наиболее широко распространенных технологий единичного и мелкосерийного производства.

. гнутого профиля в машиностроении и строительстве.

В этой небольшой статье мы рассмотрим вкратце технологический процесс изготовления гнутого швеллера и выполним расчет в Excel некоторых важных, на мой взгляд, технологических размеров.

Пошаговая инструкция по установке

Начинается установка с определения места для раковины. При этом имеет смысл саму чашу взять в руки и физически приложить к стене в планируемом месте. Необходимо учитывать не только эргономичность, но и доступность подключения к водопроводу и канализации. Также стоит учесть, что высота умывальника-тюльпана может быть увеличена путём установки его на дополнительный пьедестал, а вот опустить чашу ниже длины ножки не получится.

Порядок действий по установке раковины следующий:

- C помощью построителя или строительного уровня на стене отчерчивается горизонтальная линия, соответствующая требуемой высоте раковины.

- Чаша прикладывается по месту монтажа, после через крепёжные проушины маркером размечаются точки установки кронштейнов в стене. Если конструкция умывальника не позволяет это проделать, то месторасположение кронштейнов вычисляется с учётом отступов от краёв чаши. В таких случаях схема крепления дополнительно приводится в документации.

- В стене высверливаются отверстия, в них забиваются пластиковые пробки.

- Вворачиваются кронштейны. При этом следует учитывать толщину стенок раковины.

- На кронштейны навешивается умывальник.

- Ориентируюсь на центр чаши, устанавливается пьедестал (нога).

- На раковину ставится сифон и подключается к канализации. В некоторых моделях тюльпанов этот шаг должен предшествовать установке пьедестала.

- Монтируется смеситель и подключается к линии водопровода. Резьбовые соединения желательно уплотнять фумлентой или льном со специальной пастой.

Завершив установку, имеет смысл пройти силиконовым герметиком линии стыка раковины со стеной. Это предотвратит отсыревание стены под умывальником из-за стекающих брызг воды.

Самый дешёвый и простой вариант установки раковины-тюльпана — это выполнение всех работ собственными руками. Процесс займёт минимум времени и не потребует особых навыков.

Технология изготовления гнутого швеллера показана на четырех рисунках, представленных ниже.

1.

Установим заготовку, прижав ее к рабочей поверхности упора №1.

2.

Нажмем на педаль листогиба – выполним первый сгиб.

3.

Переустановим заготовку-полуфабрикат, прижав ее к рабочей поверхности упора №2.

4.

Нажмем на педаль листогиба – выполним второй сгиб – швеллер готов!

Используем наполнители — песок и воду

Полости заполняют водой без примеси. На торцы крепят заглушки, затем замораживают в морозильной камере либо на морозе. Выгибание проводят после прогрева газовой горелкой. Процедуру нельзя использовать для изделий с оцинкованным напылением, иначе оно повредится.

Такой вариант подходит для изделий большого сечения либо с квадратной конфигурацией. Если его нужно выгнуть под небольшим углом, лучше в качестве наполнителя взять песок. После тщательного прогрева по всей поверхности деталь выгибают, постукивая киянкой. Оцинкованные конструкции сгибают без нагрева.

Важно! При заполнении полости сыпучим наполнителем, его нужно утрамбовывать, чтобы внутреннее пространство было заполнено без пустот. При закрытии заглушки оставляют запас, чтобы по окончанию процедуры ее легче было снять

Способы гибки уголка

Применяют несколько основных способов получения из металлического уголка конструкций заданной формы и профиля, а именно различают:

- холодное сгибание,

- горячее сгибание,

- придание формы с помощью разрезания, сгибания и сварки готового изделия.

Холодное сгибание металлического уголка, в свою очередь, разделяется на:

- свободную гибку — это когда уголок сгибают без применения специального оборудования;

- сгибание с помощью вальцовочного механизма на специализированном профилегибочном станке.

Применение холодной гибки металлического уголка, в отличие от других способов, имеет определенные преимущества, а именно:

- это наименее затратный метод придания металлу заданной формы, при этом не требуется использования дополнительного оборудования для разогрева, резки, сварки и последующей обработки металла;

- получаемый в итоге каркас имеет большую прочность, так как при этом исключаются возможные дефекты, характерные при применении разогрева, резки и сварки;

- готовые конструкции гарантированно служат больший срок из-за того, что при обработке сохраняется целостность структуры металлического профиля;

- снижается вероятность возникновения очагов коррозии металла со временем.

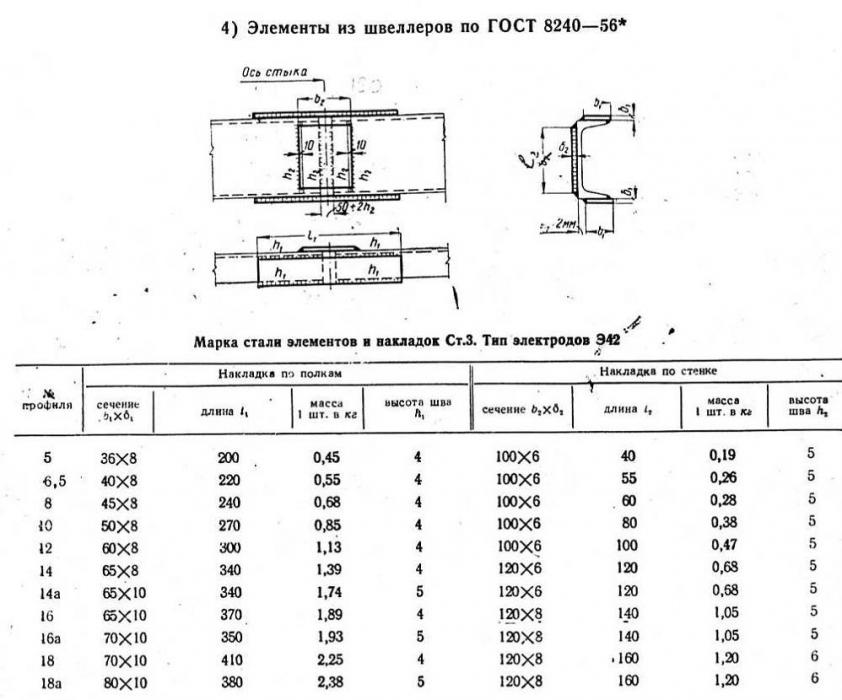

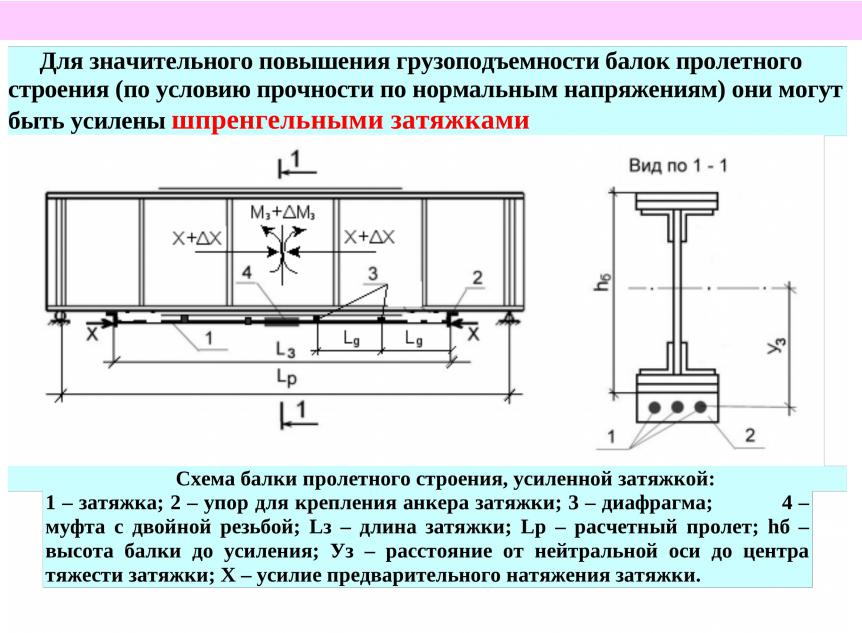

Как усилить швеллер

Чтобы швеллер противостоял прогибам, изгибам и скручиванию — его усиливают. Способ выбирают исходя из условий эксплуатации.

Усиление на изгиб и прогиб

Чтобы усилить балку на изгиб/прогиб используют три способа: устанавливают подпоры, увеличивают поперечное сечение или перераспределяют нагрузку по всей конструкции.

Установка подборы — один из самых простых способов. Нагрузка на балку снижается без существенных изменений металлоконструкции.

Опоры и балки соединяют исходя из типа нагрузки на них. При динамических воздействиях можно использовать только соединения клепками и болтами. Если же поперечная сила воздействует постоянно, то используются любые виды соединений деталей, которые обеспечивают высокую надежность и прочность.

Еще усилить швеллер на прогиб/изгиб можно, увеличив поперечное сечение. Для этого нужно приварить стальные накладки или уголки в продольном направлении. Если приварить дополнительный швеллер, то конструкция станет симметричной.

Третий способ заключается в следующем: основная нагрузка смещается с проблемной точки и равномерно распределяется по новой форме балки.

Если ни один из выше представленных методов реализовать нельзя, то вносят конструктивные изменения в каркас или его элементы. Для этого переделывают расчет всего объекта.

Усиление на скручивание

Чтобы нивелировать кручение швеллера, используют сварку или бетонирование. При сварке к основной балке приваривают дополнительную, располагая в параллельном направлении. В итоге получается двутавр или «коробка». При выполнении сварочных работ следует учитывать то, что нагретый во время сварки металл способен ослабить конструкции. Следственно разумнее использовать особые способы сварки с двух сторон.

Бетонирование улучшает жесткость, но в то же время повышает продольную нагрузку на швеллер. Но в некоторых случаях это единственно верный способ усилить балку на кручение.

Сгибание уголка по радиусу

Гибка металлического уголка по радиусу достаточно сложная технологическая операция, так как любое сгибание — это одновременное сжимание внутреннего и растягивание внешнего слоя металла, а, в случае с профилем в виде уголка, такие процессы никак не могут протекать равномерно, что будет сопровождаться попыткой продольного смещения одного из этих слоев.

Непосредственно для металлического уголка применяют два основных способа сгибания в плоскости профиля — это когда одна из полок лежит в вертикальной плоскости, а другая в горизонтальной и ее сгибание будет:

- вовнутрь радиуса кривизны деформации, при этом она будет сильно сжиматься ,

- наружу радиуса кривизны деформации, соответственно, она будет растягиваться .

Холодное сгибание металлического уголка методом вальцовки на специальном профилегибочном оборудовании позволяет согнуть как стальной уголок, так и профиль из алюминия, получая при этом изделия практически любого радиуса с идеальной формой.

Как согнуть уголок по радиусу своими руками можно посмотреть на этом видео.

Стоит иметь в виду, что как для горячего, так и холодного способа сгибания существуют предельные величины радиусов, которые напрямую зависят от размера полок уголка и его толщины. Так, можно упрощенно рассчитать радиус, на который допустимо загибать уголок, согласно следующим значениям:

- допустимый радиус для равнополочного уголка должен составлять минимальные 45 размеров ширины полки;

- для неравнобокового профиля допустимый радиус не может быть меньше 45 размеров ширины полки для большей полки и 50 — для меньшей.

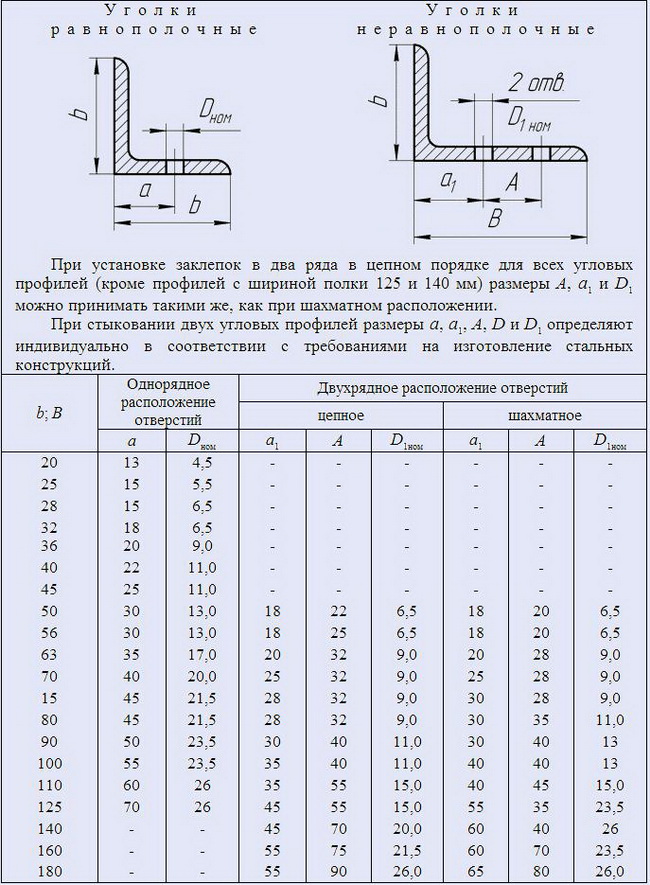

Но лучше и проще руководствоваться значениями, которые приведены в таблицах.

Таблицы минимально допустимых радиусов сгибания стальных уголков в зависимости от типа, размеров и отношения величин полок

Как режут швеллер

Здесь мы не будем рассказывать, как швеллер разрезать на высокоточных станках. Рассмотрим полевой вариант, когда материалы режут в размер непосредственно на объекте. А там используют болгарку. Поэтому начнем с техники безопасности. Никогда нельзя надеяться на авось. Очень много примеров, когда диски во время работы разрушались и разлетались повсюду, нанося вред людям и имуществу. Такие инциденты длятся доли секунды, поэтому увернуться от летящих частей диска практически невозможно. А если не обезопасить себя, то такое воздействие может нанести непоправимый вред здоровью.

Основные правила работы с болгаркой:

- Перед работой убедитесь, что диск целый, не наклонен и расположен ровно. Следите за этим и во время работы.

- При нарезке положите балку на какой-то предмет, чтобы она была приподнята. За счет этого отрезанная часть будет опускаться под собственным весом.

- Во время работы делайте небольшие перерывы, чтобы диск успевал остывать.

- Во время работ находитесь немного сбоку, а не в плоскости реза.

- Диск на болгарке должен быть крепко затянут. Он легче раскрутится после работы, если под него подложить шайбу из картона.

- Ни при каких обстоятельствах не работайте, если кожух с УШМ снят. Без него работать крайне опасно.

- Работать нужно в защитной одежде. Кроме защитного костюма и закрытой обуви обязательно используют очки и перчатки.

- При работе болгаркой следите за тем, чтобы диск вращался от себя. Если по каким-то причинам болгарку вырвет из рук, то она упадет в стороне от вас.

Как согнуть уголок в кольцо своими руками

Для этого лучше всего воспользоваться горячим способом обработки металла. А вот добиться заданного радиуса можно только с помощью заранее приготовленного шаблона. Предварительно нагреваем металл и начинаем равномерно огибать шаблон, при этом горизонтальную полку необходимо править во время всего процесса сгибания с помощью кувалды или молота, в противном случае полки не сохранят изначальный угол в 90 градусов между собой.

Предварительно нагреваем металл и начинаем равномерно огибать шаблон, при этом горизонтальную полку необходимо править во время всего процесса сгибания с помощью кувалды или молота, в противном случае полки не сохранят изначальный угол в 90 градусов между собой.

Нагревать металл необходимо до половины значения температуры его плавления, так, к примеру, алюминиевый уголок придется нагреть как минимум до 250⁰ С, а стальной профиль — до 600⁰ С. Для этого вам понадобится горелка на природном газе или бензиновая паяльная лампа, а лучше всего воспользоваться сварочным ацетиленовым резаком, если уголок большого размера.

С помощью болгарки и сварочного аппарата тоже можно согнуть стальной уголок в кольцо, но для этого необходимо произвести достаточно точные расчеты, разметить и расчертить удаляемые сектора, согнуть и заварить швы. К сожалению, как бы вы ни старались, в этом случае получиться круг в виде округлого многогранника.

Разновидности гибки. Используем трубогиб

Вариантов немного – либо согнуть профильную трубу без трубогиба, либо применить станок собственного или заводского производства.

Общий вид ручного трубогиба приведён на рисунке. Напомним, что выпускаются также соответствующие устройства с электрическим, гидравлическим приводом, и даже с числовым программным управлением.

Компактный станок, предназначенный для гибки полых прокатных профилейИсточник prom.st

Как правильно согнуть профильную трубу на трубогибе, всегда указывается в инструкции производителя. Фокус в другом: подобная техника окупает себя только при очень частом применении. Поэтому, обратимся к более реальным задачам.

Под 90 градусов

Практически все постройки имеют прямоугольную форму, поэтому самое частое действие с уголками — это необходимость их загнуть под 90 градусов.

Согнуть уголки под 90 градусов для будущего каркаса достаточно просто. Сначала надо сделать в месте будущего сгиба развертку. Для этого на одной из полок отмечаем два угла в разные стороны от нормали по 45 градусов каждый и вырезаем их болгаркой. Аккуратно и медленно гнем уголок и свариваем место реза электросваркой, при этом рекомендуется предварительно нагреть место сгиба, чтобы вторая полка во время сгибания не треснула и не сломалась.

Допустимые расчетные размеры для того, чтобы правильно разметить и согнуть металлические уголки под 90 градусов, приведены в таблице:

Сегодня многие домашние мастера используют алюминий практически для всего. Его характеристики позволяю без проблем применять его и для мебели, и для создания гаражных приспособлений и т.д.

Цветпрокат уголок алюминиевый предлагает приобрести на наиболее выгодных условиях. В данной публикации будут описаны различные методики, которые дадут возможность согнуть алюминий, при этом не повредив его. Если начать сгибать алюминиевую деталь механическим способом, на металле могут возникнуть трещины и деталь попросту сломается в месте гибки.

Как провести радиусную гибку листового металла?

Одной из распространённых технологических операций при работе с металлическими листами является гибка. Она позволяет изменять форму заготовок без механических повреждений, разрезания, сварки. Радиусная гибка листового металла выполняется на заводах, в частных мастерских.

Радиусная гибка металла ( Instagram / gibkospb)

Основные принципы гибки металла

Когда мастеру нужно получить изделие с углами определённой формы, он может разрезать металлический лист, а затем сварочным аппаратом соединить отдельные детали под нужным углом. Однако нагревание материала до высоких температур изменяет его структуру, что может негативно сказаться на свойствах металла.

Чтобы не нарушать целостность заготовки, не изменять структуру материала, можно провести сгибание металлических листов. Принцип гибки заключается в том, что наружные слои металла растягиваются, а внутренние сжимаются.

Листы предварительно не разогреваются. Оборудование работает по принципу системы рычагов, на которые передаёт усилие мастер или привод.

Максимальный угол изгиба определяется зависимо от толщины заготовки, вида материала, его характеристик.

При изгибании листов по радиусу или под острыми углами, необходимо предварительно проверять точность выставления деталей. Если произошёл перекос, а изделие было согнуто, могут образоваться микротрещины, которые приведут к разрушению целостности заготовки при эксплуатации.

Если произошёл перекос, а изделие было согнуто, могут образоваться микротрещины, которые приведут к разрушению целостности заготовки при эксплуатации.

Типы гибки

Существует два основных способа сгибания металлических листов:

- Продольная — до изгиба материал не разогревается. Из-за этого невозможно сгибать заготовки большой толщины.

- Поперечная — включает три технологические операции — изгиб, осаживание, вытяжка. Предварительно деталь нагревается. Кромки сгибаются без разогревания.

Радиусная гибка металла осуществляется с помощью ручного или промышленного оборудования. Зависимо от того, какую форму готового изделия нужно получить, изменяется конструкция станков.

Листогибочный пресс ( Instagram / stankoprom)

Разновидности и конструкция гибочных станков

Изделия из листового металла обрабатываются с помощью разных видов оборудования для гибки. Разновидности листогибов:

- Ручные механизмы. Представляют собой станки, которые работают по системе рычагов.

Для сгибания заготовок мастеру нужно прилагать усилия через специальные ручки, поднимающими прижимную пластину.

Для сгибания заготовок мастеру нужно прилагать усилия через специальные ручки, поднимающими прижимную пластину. - Оборудование с гидравлическими, пневматическими приводами, электродвигателями. Это промышленные станки, которые позволяют сократить усилие со стороны рабочего при проведении гибки.

- Вертикальные листогибочные прессы. Заготовка располагается на рабочем столе. Сверху на неё начинает давить рабочая часть пресса. Она приводится в движение пневматической или гидравлической системой.

- Трубогибы с разными системами управления. Могут быть ручными, оборудованными приводами, облегчающими рабочий процесс.

- Угловые трубогибы.

- Дорновые трубогибы.

Сложности применения станков напрямую зависят от системы управления. Ручные модели требуют точной проверки размещения заготовки, передачи усилий на рычаги, чтобы согнуть заготовку.

Если на оборудовании установлена система ЧПУ, рабочий процесс становится более эффективным, точным, быстрым. Однако работать на станках, оборудованных ЧПУ сложнее чем на простых моделях.

Нужно знать, как выставлять настройки, задавать алгоритмы, снимать ошибки.

Создание станка для сгибания листового металла

Для бездефектной гибки можно использовать самодельные механизмы. Их можно изготовить своими руками, не обладая дополнительными навыками. Для этого нужно создать чертеж, подготовить материалы, инструменты:

- швеллера, металлические уголки;

- прижимную пластину;

- дверные петли;

- деревянный брусок;

- металлические прутья.

Из инструментов нужен сварочный аппарат, дрель со сверлами по металлу, болгарка, шлифовальная машинка.

Этапы изготовления станка:

- Изначально нужно подготовить материалы, нарезать швеллера, уголки, прутья по размеру болгаркой.

- Собрать раму с устойчивыми ножками. Соединить отдельные части сварочным аппаратом. Швы зачистить шлифовальной машинкой покрыть антикоррозийным составом.

- Соединить два уголка дверными петлями, чтобы получилась подвижная конструкция.

- Наварить на один из уголков металлические прутья, которые будут выполнять роль ручек.

- Закрепить подвижную конструкцию на раму так, чтобы можно было работать с заготовками.

Некоторые мастера изготавливают механизмы без основания, которые закрепляются на готовом верстаке.

Швеллера ( Instagram / stockwood.ru_moscow)

Собственноручная гибка

Чтобы знать, как работать с металлическими листами, изготавливать изделия требуемой формы, нужно учитывать радиусы гибки листового металла. Максимальные и минимальные радиусы можно посмотреть по специальным таблицам, которые можно найти в интернете. Этапы проведения технологического процесса:

- Проверяется целостность листа.

- Рассчитывается соотношение толщины заготовки, усилий, передаваемых через оборудование на неё, прочности металла.

- Изготавливается чертёж будущего изделия.

- Выставляется угол на оборудовании.

После запуска производится изгиб. Важно перепроверить точность выставления детали, чтобы не случилось перекоса.

Радиусная гибка — отдельный технологический процесс, с помощью которого обрабатываются металлические листы. Он позволяет деформировать металл, не изменяя его структуры. Мастеру нужно рассчитывать углы, принимая во внимание вид металла, сплавов, толщину листа. Неправильные расчёты приведут к образованию микротрещин, которые повлияют на целостность детали.

Радиусная гибка листового металла на листогибочном прессе AM AMB-15031 Как провести радиусную гибку листового металла? Ссылка на основную публикацию

Использование самодельного прокатного станка

Самодельный станок можно изготовить из всего, что имеется под рукой:

Всё, конечно, зависит от габаритов самого алюминиевого профиля, а также от необходимого радиуса гибки. Подобные самодельные станки позволяют добиться весьма положительных результатов в принципе не осуществляя разогрев детали.