Как резать резаком для начинающих: Как резать металл кислородно-пропановым резаком: tvin270584 — LiveJournal

Содержание

Как резать металл резаком кислородом с пропаном • AURAMM.RU

Газовые баллоны

Конструкция установки для резки содержит в себе баллоны с газом. Их вместимость находится в зависимости от предполагаемых объемов работы. Если предусматривается резка металла пропаном, то в одном баллоне должен содержаться кислород, а в другом — газ пропан.

Требования безопасности

Работа с установкой для газовой обработки металла просит соблюдения правил безопасности. Нужно держать под контролем давление кислорода в системе и работу редуктора. Лишнее поступление газа может быть небезопасным для жизни и здоровья персонала. По этой причине требуется соблюдение последующих критерий:

- В помещении, где проводятся работы, должна обеспечиваться отменная вентиляция для резвого удаления газа в случае утечки.

- Нужно убрать все горючие вещества из помещения, а воспламеняемые предметы расположить на расстоянии более 5 м от установки.

- Работы следует проводить в огнеупорной одежке, защитной маске либо очках.

- Пламя необходимо направлять в сторону, обратную источнику газа.

- Шланги следует расположить таким макаром, чтоб отсутствовала возможность их случайного перегиба в процессе работы.

- Если делается перерыв, необходимо на сто процентов погасить пламя горелки и перекрыть баллоны.

Особенности резки

При открывании вентиля пропанового резака не стоит торопиться. В данном случае зажигание кислорода произойдет естественным методом в итоге взаимодействия с нагретым металлом. Действуя схожим образом, вы исключите риск оборотного удара пламени, во время которого можно следить хлопок. Необходимо медлительно вести кислородную струю строго параллельно данной косильной лески. Тут принципиально не ошибиться с углом наклона.

18 ГАЗОРЕЗЧИК 15го УРОВНЯ, БОЙСЯ ПРОПАНА А НЕ КИСЛОРОДА СМУ-5 МОСМЕТРОСТРОЙ

Сначала его выдерживают величиной 90 градусов, после этого нужно сделать малозначительное отклонение на 5-6 градусов в направлении, которое обратно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается прирастить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают наращивать до 20-30 градусов.

Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается прирастить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают наращивать до 20-30 градусов.

Как правильно

резать металл кислородно пропановым резаком? — Металлы, оборудование, инструкции

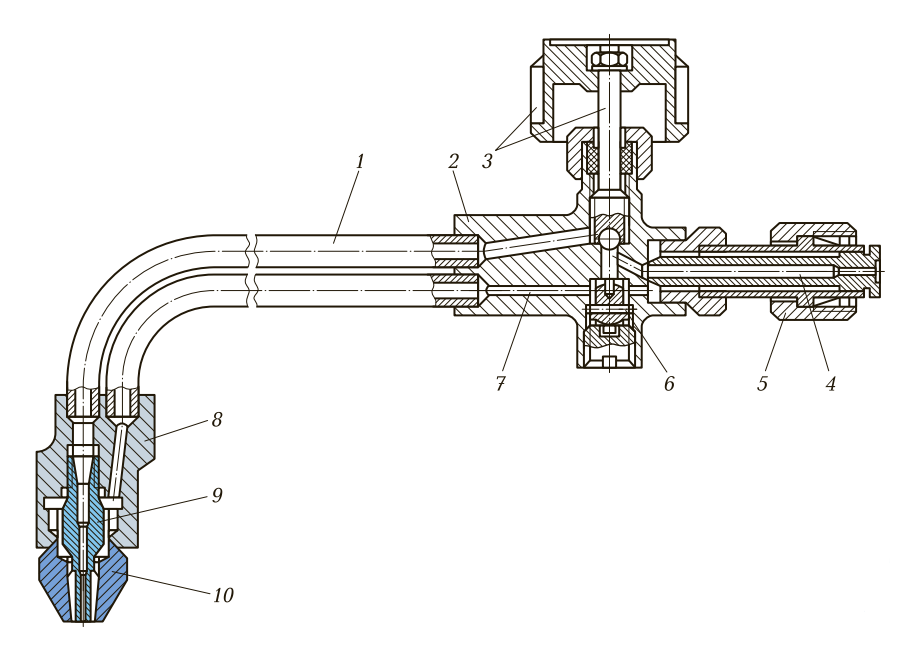

Р3П предназначен для резки металла при помощи горючей консистенции(пропанкислород). Данная модель пользуется спросом, из пропановых резаков его можно именовать самым пользующимся популярностью, продается он часто. Делается резак в Ижевске, потому качество солидное. Еще данная модель имеет заглавие ДЖЕТ 055. Но все понимающие газорезчики именуют его просто — р3п.(длина 480 мм). Кстати, еще есть удлинненная модель — на 800 мм и на 1000 мм. Стоят малость подороже. Разглядим инструмент более тщательно.

Предназначен он для кислородной резки стали(низкоуглеродистая и низколегированная), другими словами для обыденного чермета. Очень нередко мне приходилось созидать, как этим резаком режут металл прямо в полях(к примеру вы отыскали в поле либо лесу тяжеленную деталь от трактора весом килограмм этак 300, как ее увезти на пункт металлосдачи — конечно разрезать по кусочкам — вот тут-то таковой резачок и понадобится).

Очень нередко мне приходилось созидать, как этим резаком режут металл прямо в полях(к примеру вы отыскали в поле либо лесу тяжеленную деталь от трактора весом килограмм этак 300, как ее увезти на пункт металлосдачи — конечно разрезать по кусочкам — вот тут-то таковой резачок и понадобится).

Для резки для вас пригодится 2 баллона с газон — горючий(пропан) и кислород. Также нужен будет кислородный рукав на 9 мм, 2 редуктора — пропановый(оранжевый) и кислородный(синий) и собственно сам резак.

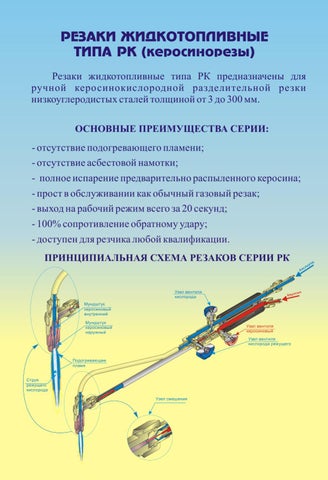

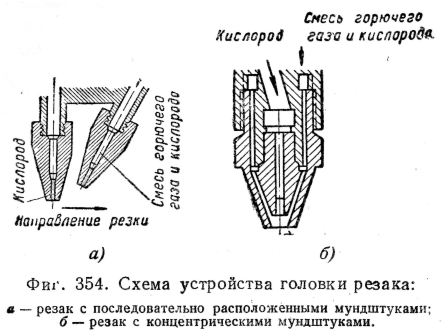

Состоит он из ствола(2 трубки), на конце утолщение — смесительная камера, где смешиваются 2 газа, образуя горючую смесь. Далее идет наконечник, состоящий из двух мундштуков — внутренний и наружный. Имеется 2 штуцера для подключения пропана и кислорода. Кстати, когда будете прикручивать к штуцеру пропана переходник для присоединения шланга, то там левая резьба, поэтому закручивайте в обратную сторону. На штуцере кислорода обычная, правая резьба.

У резака 3 клапана — горючий газ, кислород и собственно режущий клапан — кислород реж.

Комплектация: Сам резак 2 ниппеля(переходник для шланга) 2 гайки (левая для пропана, правая для кислорода)

2 дополнительных мундштука и. номер 2 уже установлен.

Номера мундштуков — для регулировки силы и толщины пламени, номер 3 имеет толстое отверстие, поэтому пламя сильнее и толще — для резки чего-то толстого и крупного. Если необходимо сделать тонкий рез — тогда ставится мундштук номер 2 или вообще 1. Соответственно, мундштук с более толстым отверстием «жжет» больше газа, расход горючей смеси выше.

Пропан подключается к нижнему штуцеру, кислород — к верхнему. Перед началом работы убедитесь, что все соединения надежно закреплены и отсутствует утечка газа. Все крепления должны быть на хомутах, герметичными. Далее устанавливаем давление газа согласно таблице в инструкции.

Нюансы резки по металлу

Во время резки металла важно выдержать необходимую скорость. Ее подбор осуществляется визуальным путем, для чего оценивают скорость разлета искр.

Если скорость окажется оптимальной, то поток искр будет вылетать под углом около 88-90 градусов по отношению к разрезаемой поверхности. В ситуации, когда поток искр стремится в направлении, которое противоположно движению резака, можно сделать вывод, что установлена чересчур малая скорость резки. В некоторых случаях поток искр вылетает под углом менее 85 градусов. Это является подсказкой о том, что текущая скорость резки чересчур завышена.

Во время резки газом важно учитывать и такой параметр, как толщина металла. Если он имеет значение более 60 мм, то желательно разместить листы под таким углом, чтобы шлаки легко сходили в сторону.

Если приходится работать с металлом, имеющим значительную толщину, то здесь необходимо применять особый подход. Недопустимо двигать резак до момента, когда металл будет разрезан на всю толщину.

По мере завершения резки важно постепенно уменьшить скорость продвижения и выдержать угол наклона резака больше на 10-15 градусов. Саму процедуру резки следует проводить таким образом, чтобы во время нее не возникало сколь-нибудь значительных пауз.

Саму процедуру резки следует проводить таким образом, чтобы во время нее не возникало сколь-нибудь значительных пауз.

Если случилось так, что пришлось остановиться на определенном участке, то не нужно возвращаться к резке в той точке, в которой была прервана работа. Ее начинают сначала, причем выбирают новую стартовую точку.

После окончания резки нужно перекрыть подачу режущего кислорода, после чего то же самое выполняют с регулирующим кислородом. Завершающим же действием должно стать отключение пропана.

Начало работы

Расход кислорода при резке металла в 10 раз выше, чем расход пропана.

- Закройте все вентили резака и выставьте на редукторах рабочие атмосферы: на кислородном – 5, на газовом – 0,5.

- Откройте пропановый баллон на четверть и подожгите.

- Уприте сопло резака под наклоном в металлическую поверхность и плавно откройте регулирующий кислород.

- Переходите к процессу регулировки пламени: поочередно открывайте кислород и газ, пока пламя не приобретет синий цвет и у него не появиться коронка.

- Силу пламени выбирайте исходя из толщины металла.

Подготовка к работе

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) – к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

- Далее проверьте разъемные соединения на герметичность. Обнаружив утечку, подтяните гайки или смените уплотнители.

- Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Как пользоваться газовым резаком: поджиг газа и нагревание металла

Перед зажиганием резака следует убедиться в герметичности всех соединений в арматуре.

Далее, на резаке открывают клапан ацетилена и дают возможность кислороду выйти из камеры-смесителя. Когда станет слышно, что ацетилен медленно выходит, закручивают вентиль. Зажигается горелка специальным инструментом.

Зажигалку следует так расположить перед соплом, чтобы ее внутренняя часть касалась мундштука. Зажигалка создаёт искры, которые подожгут ацетилен.

Как настроить редукторы кислород, пропан и какое давление выставить

Перед мундштуком образуется маленькое жёлтое пламя. Клапаном подачи газа увеличиваем длину пламени примерно до 250 мм. Следим, что бы факел начинался у самого мундштука.

Следим, что бы факел начинался у самого мундштука.

Если огонь будет «прыгать» или отрываться от него, то следует уменьшить подачу газа.

Плавно открываем передний кислородный вентиль. Необходимо подавать такое количество кислорода, которое необходимо для полного сжигания ацетилена. Когда это произойдёт, огонь поменяет свой цвет с жёлтого на голубой. После этого подачу кислорода следует увеличивать до тех пор, пока внутренний язычок голубого пламени не уменьшится и сожмется.

Продолжаем открывать кислородный клапан и увеличиваем размер факела до тех пор, пока длина его внутреннего пламени не станет несколько больше толщины разрезаемого материала. Если услышали звук, похожий на «сопение», или заметили, что голубое пламя стало неустойчивым, то следует уменьшить подачу кислорода. Её снижают до тех пор, пока пламя не станет устойчивым, а внутри – не образуется четкий конус.

Резак подносят к заготовке так, что бы внутреннее пламя самым кончиком коснулось её поверхности. Нагрев продолжают до тех пор, пока в месте соприкосновения не образовалась «лужица» расплавленного металла. Кончик пламени следует держать неподвижно на расстоянии 10 мм от этой «лужицы».

Нагрев продолжают до тех пор, пока в месте соприкосновения не образовалась «лужица» расплавленного металла. Кончик пламени следует держать неподвижно на расстоянии 10 мм от этой «лужицы».

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т.

к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя. - Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Соотношение пропана и кислорода

Чтобы правильно резать металлы кислородно-пропановым резаком, надо отрегулировать подачу газов к соплу. Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие. При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

Необходимое оборудование

Как и в случае с любой другой работой, еще до начала резки металла газом следует подготовить необходимое оборудование:

- Баллон с пропаном и кислородом — 1 шт.;

- Шланги высокого давления;

- Резак;

- Мундштук, который должен иметь определенные размеры.

Обязательным условием является наличие на всех баллонах редуктора, при помощи которого можно будет настраивать подачу газа. Следует помнить о том, что баллон с пропаном имеет обратную резьбу, из-за чего навернуть на него дополнительный редуктор не получится.

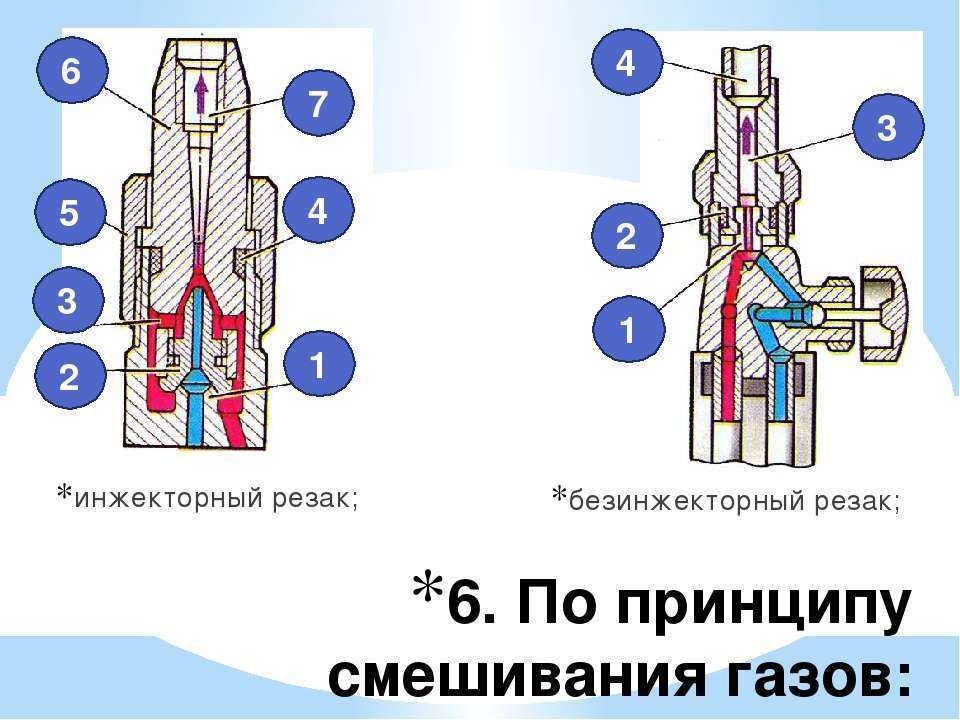

В общем же газовое оборудование для резки металла имеет схожее устройство, вне зависимости от производителя. В конструкции можно выделить три вентиля:

- первый обеспечивает поступление пропана;

- второй вентиль позволяет изменять подачу кислорода;

- последним является вентиль режущего кислорода.

Для обозначения кислородных вентилей обычно используют синюю маркировку, а для вентилей, обеспечивающих подачу пропана — красную или желтую.

Резку металла обеспечивает струя горячего пламени, воздействующая на металл, которая создается при помощи резака. Когда его включают, в особой смесительной камере происходит смешивание пропана и кислорода, что приводит к появлению горючей смеси.

При помощи пропанового резака можно резать металл, толщина которого не превышает 300 мм. Подробная установка укомплектована элементами, которые в большинстве своем являются сменными. По этой причине при выходе из строя той или иной детали оператору не составит труда выполнить ремонт непосредственно на рабочем месте.

С особой тщательностью следует подойти к выбору мундштука. Ключевой параметр, на который нужно обращать внимание — толщина металла. Если приходится иметь дело с предметом, предусматривающим элементы разной толщины, находящейся в диапазоне от 6 до 300 мм, то придется подготовить мундштуки, имеющие внутренние номера от 1 до 2, а внешние — от 1 до 5.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Т. Н. Ишкулов, образование: ПТУ, специальность: сварщик пятого разряда, опыт работы: с 2005 года: «Исполнителям, впервые выполняющим резку при помощи кислородного оборудования, надо помнить, что начинать новый разрез после внезапной остановки надо с другой точки, а не там, где был процесс окончен».

Подготовка к работе

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь.

Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) — к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) — к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака. - Далее проверьте разъемные соединения на герметичность. Обнаружив утечку, подтяните гайки или смените уплотнители.

- Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Подготовка к работе

Еще до начала резки газом необходимо обследовать прибор, удостовериться, что пропановый резак находится в рабочем состоянии. Далее нужно выполнить следующие операции:

- Подготовка аппарата для резки начинается с подключения к нему шлангов.

Ещё до присоединения рукава его продувают газом — это позволит убрать из него мусор и грязь.

Ещё до присоединения рукава его продувают газом — это позволит убрать из него мусор и грязь. - Кислородный шланг необходимо подсоединить к штуцеру с правой резьбой, для этой цели используют ниппель и гайку. Что же касается шланга, через который будет поступать пропан, то его крепят к штуцеру с левой резьбой. Обязательно нужно еще до подключения рукава с газом выяснить, присутствует ли подсос в каналах резака. Эту задачу можно решить путем подключения кислородного шланга к штуцеру кислорода, при этом нужно убедиться, газовый штуцер останется свободным.

- Далее потребуется выставить уровень подачи кислорода на 5 атмосфер, после чего нужно открыть вентили, регулирующие поступление газа и кислорода. Прикоснитесь пальцем к свободному штуцеру — так вы узнаете о наличии подсоса воздуха. В случае его отсутствия придется прочистить инжектор и продуть каналы резака.

- После этого нужно убедиться, являются ли герметичными разъемные соединения. Если удастся выявить утечку, ее устраняют путем подтягивания гаек или замены уплотнителей.

Также следует удостовериться в том, достаточно ли герметичны крепления газовых редукторов, в рабочем ли состоянии находятся манометры.

Также следует удостовериться в том, достаточно ли герметичны крепления газовых редукторов, в рабочем ли состоянии находятся манометры.

Поверхностная и фигурная резка

В некоторых ситуациях может потребоваться создать на поверхности рельеф путем вырезания на листе канавки. Если решено использовать подобный метод резки, то нагрев металла будет обеспечивать не только одно пламя резака. Свой вклад будет вносить и расплавленный шлак. Становясь жидким, он будет распространяться на всей поверхности, что будет приводить к подогреву нижних слоев металла.

Первым этапом при осуществлении поверхностной резки является прогрев выбранного участка до температуры воспламенения. После начала подачи режущего кислорода вами будет создана зона горения металла, а благодаря равномерному перемещению резака леска разреза получит чистую кромку. Саму операцию нужно выполнять таким образом, чтобы резак находился под углом 70-80 градусов по отношению к листу. Когда начнет поступать режущий кислород, резак располагают таким образом, чтобы он образовывал с обрабатываемой поверхности угол в 17-45 градусов.

Для создания канавок подходящих размеров необходимо изменять скорость резки: для получения большей глубины скорость увеличивается, а для меньшей — уменьшают. Для создания большей глубины необходимо увеличить угол наклона мундштука, резка должна выполняться в замедленном темпе, при этом давление кислорода также придется увеличить. Повлиять на ширину канавки можно при помощи правильного подобранного диаметра режущей кислородной струи. Следует иметь в виду, что разница между глубиной канавки и ее шириной должна достигать 6 раз. Причем преимущество должно быть у последней. В противном случае можно столкнуться с таким неприятным явлением, как возникновение на поверхности закатов.

Приступаем к работе

Сначала необходимо перевести кислородный редуктор в позицию, соответствующую 5 атмосфер, газовый — 0,5. Также нужно убедиться, что каждый вентиль находится в закрытом положении.

После этого нужно взять пропановый резак и слегка приоткрыть пропан, а затем поджечь его. Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород. Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород. Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

При выборе силы пламени необходимо ориентироваться на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла. Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Резка металла кислородно-пропановым резаком

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками. По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Особенности использования

Подобные инструменты не подходят для резки высокоуглеродистых сталей по той причине, что они имеют достаточно высокую температуру плавления, которая почти не отличается от температуры пламени. Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза. В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.

Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза. В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.

Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У.

Нюансы резки по металлу

Во время резки металла важно выдержать необходимую скорость. Ее подбор осуществляется визуальным путем, для чего оценивают скорость разлета искр.

Если скорость окажется оптимальной, то поток искр будет вылетать под углом около 88-90 градусов по отношению к разрезаемой поверхности. В ситуации, когда поток искр стремится в направлении, которое противоположно движению резака, можно сделать вывод, что установлена чересчур малая скорость резки. В некоторых случаях поток искр вылетает под углом менее 85 градусов. Это является подсказкой о том, что текущая скорость резки чересчур завышена.

В ситуации, когда поток искр стремится в направлении, которое противоположно движению резака, можно сделать вывод, что установлена чересчур малая скорость резки. В некоторых случаях поток искр вылетает под углом менее 85 градусов. Это является подсказкой о том, что текущая скорость резки чересчур завышена.

Во время резки газом важно учитывать и такой параметр, как толщина металла. Если он имеет значение более 60 мм, то желательно разместить листы под таким углом, чтобы шлаки легко сходили в сторону.

Если приходится работать с металлом, имеющим значительную толщину, то здесь необходимо применять особый подход. Недопустимо двигать резак до момента, когда металл будет разрезан на всю толщину. По мере завершения резки важно постепенно уменьшить скорость продвижения и выдержать угол наклона резака больше на 10-15 градусов. Саму процедуру резки следует проводить таким образом, чтобы во время нее не возникало сколь-нибудь значительных пауз. Если случилось так, что пришлось остановиться на определенном участке, то не нужно возвращаться к резке в той точке, в которой была прервана работа. Ее начинают сначала, причем выбирают новую стартовую точку.

Ее начинают сначала, причем выбирают новую стартовую точку.

После окончания резки нужно перекрыть подачу режущего кислорода, после чего то же самое выполняют с регулирующим кислородом. Завершающим же действием должно стать отключение пропана.

Преимущества и недостатки

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки. Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

- Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом.

Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов. - Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

как избежать неудачи при работе с резаком? / Хабр

Несколько советов для начинающих

Cтанки лазерной резки c ЧПУ нельзя назвать дешевыми, но средней руки предприниматель уже может себе позволить такую систему. Некоторые модели из Китая стоят около $4000. Лазером можно делать все — вырезать корпуса приборов, отдельные элементы конструкции, наносить изображения на металл, дерево, кожу и пластик.

Но наличие компьютерного управления вовсе не значит, что оператор может отдыхать на кушетке с любимой книжкой в одной руке и бутылкой пива — в другой. Для того, чтобы результат работы удовлетворял всем критериям успеха, оператору нужно приложить немалые усилия. На каких этапах резки сфокусировать внимание? Об этом рассказывает мастер, который довольно продолжительное время работал с системами лазерной резки разного типа.

Подготовка к работе

Даже на этом этапе многое может пойти не так. Ошибку можно допустить, подключая питание. Или вообще что-то можно собрать не так, и все пойдет прахом после подключения электричества. Сейчас многие системы содержат аварийную «защиту от дурака», но бывает всякое.

Ошибку можно допустить, подключая питание. Или вообще что-то можно собрать не так, и все пойдет прахом после подключения электричества. Сейчас многие системы содержат аварийную «защиту от дурака», но бывает всякое.

Вот так иногда приходится доставлять оборудование к месту установки

Проблемы могут быть не технического характера, например — плохо проверили габариты оборудования, и все — в двери оно не пролезает. Что делать? Разбирать станок? Не всегда возможно. Расширять дверной проем? Тоже сложно.

Подключение вытяжки и охлаждения (технический проект, бюджет). Для работы лазерного резака нужна не только энергия. Требуется также вытяжка и охлаждение. Вытяжка может быть любой, в зависимости от специфики аппарата. Чем короче трубы вытяжки, тем лучше (по возможности, конечно). Если же охлаждение водяное, требуется подвод дистиллированной/очищенной воды. Об установке вытяжки и охлаждения нужно подумать заранее, а не после того, как лазерный резак уже куплен.

Шум и запах. Работающий лазерный резак, его охлаждение и вытяжка производят много шума. Кроме того, будет и запах, какой хорошей вытяжка бы ни была. Работать система может часами, поэтому и место стоит выбрать соответствующее — такое, где резак мешать не будет. Обо всем этом лучше всего тоже позаботиться заранее. Вытяжка должна действительно выводить воздух с парами обработанного материала из помещения, а не гонять его по кругу.

Несмотря на советы в стиле КО, довольно много новичков о чем-то забывают, чем-то пренебрегают. И потом, уже после установки, может быть мучительно больно из-за нерешенной заранее проблемы.

Начало работы

Отсутствие системы подачи сжатого воздуха в место резки. Если такой системы нет или она отказала, то воспламеняющийся материал, с которым сейчас работает резак, вполне может загореться.

При подаче воздуха в место работы все пары отработанного материала уходят, а температура не успевает подниматься слишком быстро.

Использование проприетарного программного обеспечения. Недорогой лазерный резак из Китая, вероятно, будет работать с собственным закрытым программным обеспечением. Это, в большинстве случаев, проприетарное ПО, написанное производителем оборудования, и с этим программным обеспечением могут возникнуть неожиданные проблемы. Речь идет о CAD-программах, в которых готовятся модели для резака, несовместимых с ПО лазерной системы. Какие-то файлы могут не импортироваться, а какие-то — не экспортироваться. Это сильно замедляет работу, а сама проблема в некоторых случаях может испортить весь рабочий процесс. Если случилось нечто подобное, то можно подумать о смене CAD-программы (какой бы удобной она бы ни была) или замене контроллера.

Ошибка в характеристиках рабочего материала. В некоторых случаях характеристики купленного для работы материала (пластик, металл и т.п.) могут значительно отличаться от реальности. И тогда настроенный на один режим работы принтер может испортить весь проект из-за расхождения описанных производителем и реальных параметров материала.

Тестовый образец кожи после нанесения рисунка

Поэтому не стоит пускать в работу (например, начинать гравировку) рабочий образец — лучше проверить на тестовом образце, который не жалко испортить.

Рабочий процесс

Оставляем аппарат без присмотра. Как уже говорилось выше, оператор должен внимательно следить за системой все время. Если этого не сделать, то аппарат в силу каких-то сбоев (самых неожиданных) может полностью выйти из строя:

Каким бы ни был качественным и безопасным резак, какие бы технологии защиты в нем ни использовались, всегда есть вероятность возгорания отдельных элементов станка или рабочего материала. Это актуально даже для тех материалов, с которыми раньше владелец станка работал без проблем. Сбойнуть может программное обеспечение или электрическая сеть системы. Отказать может сервопривод, также может оборваться ремень. Если случилось что-то подобное, оператор может обесточить станок, и последствий проблема иметь не будет.

Неправильная фокусировка лазера. Для того, чтобы результат был идеальным, линзы должны быть настроены тоже идеально. Если что-то настроено хотя бы немного не так, работа может пойти прахом.

Защита поверхности. Нанесение узора на поверхности лучше производить с использованием защиты. Это может быть специальная пленка, которая не даст поверхности рядом с рабочей областью деформироваться или менять цвет. Многие типы пластика для резака уже продаются с такой защитой. Но здесь есть еще одна проблема.

Невозможность удаления защитной пленки по окончанию работы. Защитить поверхность просто, но нужно еще и снять защиту после работы. Под влиянием лазера пленка иногда может сплавиться с образцом, что приведет к неаккуратному внешнему виду. Такие случаи нужно предусматривать заранее, обдумывая ход работы.

Уникальные свойства материала. Характеристики некоторых типов материалов могут повлиять на процесс резки и отобразиться на конечном результате. К примеру, работа с зеркальной поверхностью — это проблема. Дело в том, что лазер, используемый для гравировки, отражается от зеркальной поверхности, и изображение получается двойным.

К примеру, работа с зеркальной поверхностью — это проблема. Дело в том, что лазер, используемый для гравировки, отражается от зеркальной поверхности, и изображение получается двойным.

Очистка от мусора. Обычно лазерная резка не производит слишком уж много мусора. Но все же такой мусор есть, полностью от него избавиться нельзя. И если его не убрать вовремя, это может повредить поверхность материала — частички мусора могут загореться или сплавиться с изделием.

Выделение вредных веществ. В качестве примера стоит привести ПВХ. При резке поливинилхлорида лазером в воздух выделяется хлор. Как известно, это тяжелый газ, и он будет опускаться в недра машины. Хлор обладает коррозийными свойствами. Газ взаимодействует с большим количеством материалов, включая изоляцию, резиновые прокладки и т.п.

Если все идет хорошо – это не значит, что результат будет оптимальным

Допустим, все прошло хорошо, сбоев не было. Но прежде, чем радоваться хорошо выполненной работе, постарайтесь проверить, все ли действительно близко к идеалу.

Здесь все отлично благодаря проведенному ранее тесту с кожей

Дело в том, что у некоторых материалов во время нагревания лазером проявляются необычные свойства (деформация, изменение цвета и т.п.). Из-за этих свойств материал может менять свой внешний вид самым неожиданным образом. Проблемы могут быть и иного характера:

Деформация пластика. Например, очень тонкий пластик деформируется при воздействии высокой температуры. В этом случае помочь может относительно ровная нагретая до определенной температуры поверхность, где можно выправить пластик.

Острые края и заусенцы. Некоторые виды пластика могут оставлять и острые углы, и заусенцы. В этом случае для решения проблемы стоит использовать минеральные растворители.

Загрязнение текущего рабочего образца частицами, оставшимися на рабочем столе с предыдущего проекта. Нужно следить, чтобы рабочее пространство станка было чистым.

Скрытые расходы. Да, часто бывает так, что лазерный резак тянет за собой дополнительные расходы, и немалые. Все это пользователь начинает учитывать уже с опытом, в начале у большинства образуются лишние траты. Чрезмерный расход материала, значительное увеличение расхода электроэнергии и т.п. Все это нужно стараться просчитывать еще до покупки системы.

Все это пользователь начинает учитывать уже с опытом, в начале у большинства образуются лишние траты. Чрезмерный расход материала, значительное увеличение расхода электроэнергии и т.п. Все это нужно стараться просчитывать еще до покупки системы.

Нежелание что-либо менять

Это самая распространенная проблема. «И так сойдет», — эта поговорка становится призывом к действию для многих из нас. Она может привести к чрезмерным расходам, неудачному результату резки, недовольству клиентов. Если уж вы решили использовать лазерную резку, как профессионал, то и поступать должны, как настоящий мастер. За машиной нужно следить, ухаживать. Нужно выполнять многие правила эксплуатации лазерного резака и стараться эти правила не нарушать. И тогда все будет хорошо.

Что же, теперь осталось пожелать удачной работы!

Как правильно резать мозаику: советы профессионалов

Как резать мозаику – этот вопрос задают даже опытные плиточки. Существует достаточное количество инструментов, с помощью которых можно облегчить этот процесс или же, наоборот, сделать его трудноисполнимым. Разберем все способы резки плитки-мозаики и узнаем, какие ошибки могут быть допущены в ходе этой процедуры.

Разберем все способы резки плитки-мозаики и узнаем, какие ошибки могут быть допущены в ходе этой процедуры.

Часто совершаемые ошибки

Неопытные мастера в большинстве случаев делают так:

-

Чертят ровную полосу, по которой нужно отрезать кусок мозаики. -

Проходят по нему обычным плиткорезом и начинают постукивать ложкой, пытаясь аккуратно заставить кусок плитки отпасть. Либо используют обычные пассатижи, откусывая часть за частью, образуя сколы и заусенцы на торце плитки.

Описанный выше способ считается неверным. Так как у мастера не получится с помощью ложки или пассатиж ровно откусить, отломать кусок плитки. А плита со сколами превратит мозаичные полы в поверхность, похожую на какой-нибудь пол из фильмов ужасов. Во-вторых, плитка не будет стыковаться друг с другом, что приведет неравномерности узора, невозможности правильно и плотно затереть швы. О неправильно отрезанную плитку можно порезаться, если пройти босиком по такому полу.

О неправильно отрезанную плитку можно порезаться, если пройти босиком по такому полу.

Повышается количество отходов от плитки. Бывает так, что отрывается основа мозаики. А обклеивать большую площадь по одиночной плитке-мозаике – это достаточно трудоемкое занятие, которое к тому же отбирает слишком много времени.

Часто неопытные мастера выбирают правильные инструменты – роликовые кусачки или специальный электрический плиткорез. Но они оставляют линии от обычного маркера, который используют для очерчивания фигуры, которую нужно отрезать. Опытные специалисты советуют использовать специальный моющийся маркер. Оставшаяся после среза линия будет легко убрана с плитки влажной тряпкой.

Поэтому рекомендуется слушать мастеров по резке плитки-мозаики и делать так, как они говорят.

Три способа, как правильно нарезать плитку-мозаику

Специальные кусачки для нарезки плитки используют давно. Ими можно отрезать только прямые линии без загибов и поворотов. Также нарезают плитку специальным плиткорезом, болгаркой или роликовыми кусачками.

Также нарезают плитку специальным плиткорезом, болгаркой или роликовыми кусачками.

Процедура резки обычными кусачками

Процедура нарезки такими кусачками следующая:

-

Возьмите кусачки в руку, которой будете резать плитку. -

В другую руку берите саму мозаику. -

Требуется удерживать мозаику неподвижно с помощью трех пальцев: большого, среднего и указательного. -

Кусок с линией помещается между кусачками. Рекомендуется держать кусачки примерно наполовину за плиткой-мозаикой. -

Теперь требуется нажимать на концы ручек инструмента, чтобы увеличить усилие на разлом.

Этот инструмент подойдет, если нет специальных роликовых кусачек и поблизости их не купить. Чтобы выйти из положения, используют этот способ. Хотя он лишь немногим лучше, чем откусывание обычными пассатижами.

Хотя он лишь немногим лучше, чем откусывание обычными пассатижами.

Резка роликовыми кусачками

Другое дело, если использовать роликовые кусачки. Они представляют собой что-то похожее на открывалку для консервов. Один конец инструмента состоит из двух остро заточенных дисков. Другой конец инструмента – это прорезиненные ручки, за которые держится мастер кусачки.

Плитка вставляется между роликами. Мастер сжимает инструмент, а ролики двигаются и разрезают кусок плиты пополам.

Внимание! Опытные специалисты говорят, что при хорошей тренировке можно научиться делать этими кусачками не только прямые вырезы, но и фигурные, с поворотами и разворотами, превращая квадратную или прямоугольную мозаику в более интересные формы.

Когда режущие концы роликов затупятся, рекомендуется отвернуть болты, которые держат их плотно к поверхности, не дающей дискам проворачиваться. Затем проворачивают немного ролики, чтобы вывести для резки более острую часть и закручивают болты.

Во время работы обычными кусачками или роликовым инструментов рекомендуется одевать защитные очки и перчатки. Таким образом вы защитите себя от осколков, которые разлетаются в разные стороны. Также не рекомендуется выполнять процедуру резки плитки летом на голое тело. Необходима рабочая униформа.

Эксплуатация мокрой пилы или электрического плиткореза

Есть и третий способ резки плитки-мозаики мастером. Процедура проводится с помощью электрического плиткореза. На устройство одевается диск с алмазным напылением. Многие скажут, что им режут бетон. На самом деле им режут все, что изготовлено из глину, цемента и других природных, рудных материалов.

Этим инструментом можно нарезать плитку различной формы вплоть до 5 миллиметровых кусочков. Плиткорез, работающий на электричестве, разрежет мозаику любой твердости.

Процесс нарезки будет состоять из следующих шагов:

-

Берут линейку и маркер и отмечают точками будущий отрезов.

-

Кладут линейку так, чтобы обе отметки были по одну сторону измерительного инструмента. -

Прочерчивают ровную линию. -

Надевают прорезиненные перчатки, чтобы улучшить сцепление рук с плитой и ручкой пилы. -

Включите пилу и пусть она поработает в течение 30 секунд. За это время она прогреется, а вода полностью покроет диск пилы и будет стекать ровно. -

Уложите мозаику так, чтобы можно было использовать направляющую на инструменте, совместив ее с линиями, начерченными на искусственном камне. Зафиксируйте направляющую. -

Начинайте медленно и без резких движений толкать плитку на крутящийся диск. -

Проталкивайте плитку до тех пор, пока она не разделится на две части. Вы должны получить ровный срез по краям.

Вы должны получить ровный срез по краям.

Теперь останется протереть полученные две половинки влажной тряпкой, удалить линию, начерченную маркером. Если край слишком острый, то рекомендуется шлифануть его наждачным камнем. Делается это аккуратно, чтобы не повредить глянец наружной поверхности плитки.

Во время процедуры нарезки плитки-мозаики электрическим плиткорезом также рекомендуется соблюдать меры безопасности. Необходимо менять воду в бачке, которая подается через специальное отверстие на инструменте, чтобы уменьшить большое количество пыли, образующееся от постоянной резки плитки.

Работа болгаркой – сложный инструмент для начинающих плиткорезов

Есть еще один способ нарезки плитки-мозаики. Режут плиту, используя болгарку. Не рекомендуется использовать этот электрический инструмент новичкам.

Так же, как и при нарезке плитки электрическим плиткорезом, на болгарку надевается диск с алмазным напылением. Плитка обклеивается скотчем с обоих сторон, остается без него только линия, прочерченная маркером. Скотч нужен для того, чтобы не образовалось сколов во время резки.

Плитка обклеивается скотчем с обоих сторон, остается без него только линия, прочерченная маркером. Скотч нужен для того, чтобы не образовалось сколов во время резки.

Из минусов работы этим инструментов опытные мастера выделяют:

Внимание! С болгаркой нужно работать осторожно даже опытному мастеру. Режем плитку аккуратно.

Особенности резки плитки-мозаики

Перед тем как начать процедуру резки мозаичных элементов, рекомендуется замочить мозаику на десять, пятнадцать минут в холодной воде. таким образом можно избавиться от лишней пыли, которая будет образовываться при резке сухой плитки.

Главное при резке постепенность. Не рекомендуется толкать ее или убыстрять движения. Иначе не получится ровный срез, который необходим для правильной укладки плитки-мозаики.

Как резать мозаику на сетке

Многие начинающие мастера по укладке плитки интересуются, как резать мозаику на сетке без сколов. Считается, что способ нарезки плитки-мозаики на сетке самый легкий. Для этого понадобится всего лишь сапожный нож.

Считается, что способ нарезки плитки-мозаики на сетке самый легкий. Для этого понадобится всего лишь сапожный нож.

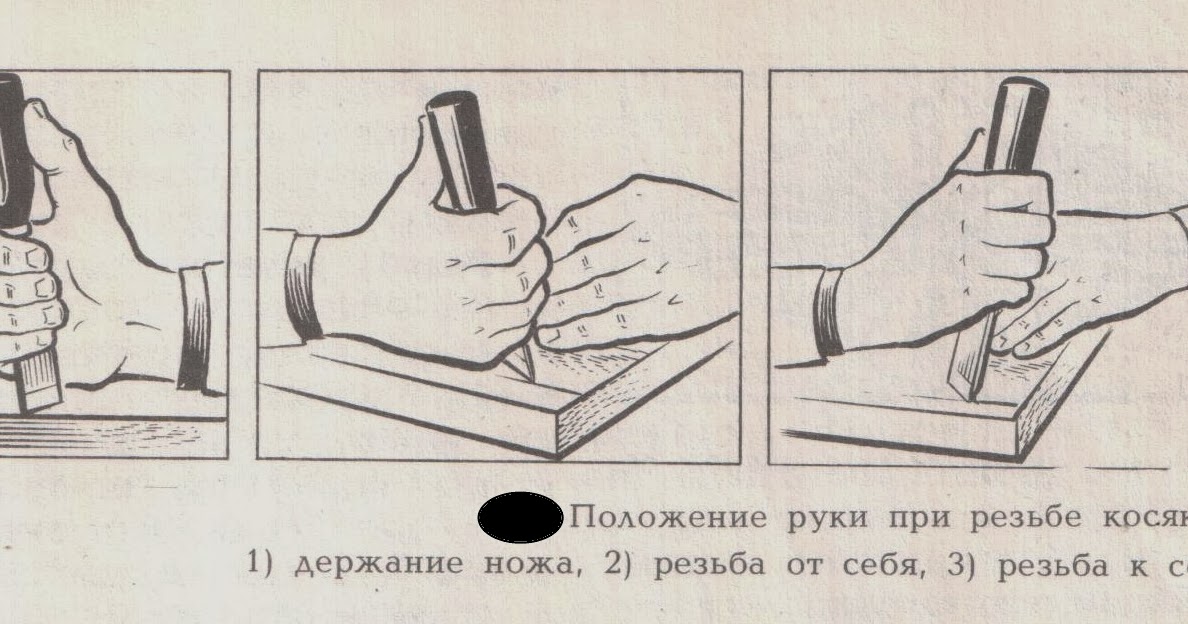

Если не требуется сделать узоры, проходящие сквозь плитку, то мозаику на сетке укладывают на ровную столешницу. Берут линейку в левую руку, а сапожный нож в правую.

Укладывают линейку так, чтобы она ровно лежала на мозаике. Затем острием ножа проводят по сетке. На столешницу лучше что-нибудь подложить из деревянных досок, чтобы не повредить поверхность. Острый нож разделит плитку напополам. Мастеру останется только немного завальцевать кромку с помощью наждачного камня. Потому что торчащая отрезанная сетка может царапать кожу человека при выкладке ее на пол или на стены.

Если же придется разрезать не только сетку, но и плитку, то лучше использовать для этого дела плиткорез или болгарку. При процедуре резки нужно проверить диск болгарки или плиткореза, чтобы он не люфтил. Если будет хотя бы небольшой люфт, то не получится ровного среза, так как диск начнет бить по мозаике, отбивая сколы.

Многие начинающие мастера используют резак обыкновенный или стеклорез. Однако трудоемкость процедуры увеличивается в два раза. Например, с помощью резака не удастся отрезать ровно сетку. Если сбиться во время процесса отрезания куска мозаики, то можно случайно нанести царапину на глянцевую поверхность плитки.

После резки мозаики

После того как плитка будет нарезана на кусочки необходимого размера, приступают к ее укладке на стены. Предварительно место для монтажа плитки должно быть подготовлено.

Стены выравнивают. Подготавливают клеевой состав. Берут полимерный клей для монтажа плитки на изогнутые и ломанные поверхности. Он лучше удерживает мозаику на стенах. Если собираетесь укладывать мозаику на деревянную поверхность, то лучше использоваться состав с добавлением ПВА.

Если плитка-мозаика прозрачная или белая, то используют специальный белый клей. Он не выделяется и будет приятно выглядеть под плиткой.

Расход клея на один квадратный метр керамогранита – 2 килограмма. Для более толстых кусков мозаики количество используемого клеевого состава рекомендуется увеличить. Наносят клей на плитку специальным зубчатым шпателем, а на стену ровным шпателем. Если клей жидковат, то можно использовать валик.

Заключение

Теперь вы знаете, как резать мозаику точно по сетке и поперек нее, используя необходимые инструменты. В первую очередь позаботьтесь о безопасности и только потом о правильной резке. Если вы делаете это впервые и знаете, что не сможете выполнить процедуру правильно, то обратитесь к опытным специалистам.

Вернуться к списку

Как бросать каттер

Некоторые питчеры бросают фастбол с естественным разрезом . Под этим мы подразумеваем, что их стандартный фастбол, который должен быть прямым, вместо этого режет. На высоком уровне это может помочь питчеру добиться успеха, если он его использует; Мариано Ривера — отличный пример. Однако для питчеров-любителей научиться бросать каттер, вероятно, не самое лучшее. Узнайте почему в этой статье.

Однако для питчеров-любителей научиться бросать каттер, вероятно, не самое лучшее. Узнайте почему в этой статье.

Естественный резак или преднамеренный резак?

Термин «природный» обычно подразумевает, что это что-то хорошее и правильное, полученное из земли благотворным образом. Здесь , а не .

Natural, в смысле резака в бейсболе сильно вводит в заблуждение тренеров и молодых питчеров. Когда питчер намеревается бросить «стандартный» фастбол с режущим действием (движение к стороне перчатки), он случайно применил боковое вращение к мячу, что и создает режущее действие.

По сути, питчеры пытаются бросить фастболы, но случайно бросают обрезанные фастболы. Это происходит потому, что они случайно соскальзывают в сторону мяча, когда прикладывают к нему скорость своей руки, тем самым создавая режущее действие.

Захваты для резаков, вращение и многое другое

Посмотрите мое новое видео о резаках – как их бросать и многое другое.

То, что делают профессиональные питчеры, часто не применимо к тому, как должны развиваться любители, и это один из таких случаев. Если профессиональный питчер вдруг обнаружит, что его фастбол режет «естественно», это можно использовать с пользой. Однако для питчеров, которые бросают мяч со скоростью ниже 85 миль в час, каттеры не слишком эффективны, особенно при случайном броске.

Однако, когда ЛЮБОЙ питчер случайно разрезает мяч, это означает, что у него либо ошибка в механике, либо в захвате, либо в движении руки. Они пытаются направить всю свою силу через центр мяча, но вместо этого прикладывают часть силы в сторону, вызывая режущее действие.

В этой статье мы рассмотрим:

- Что должен делать фастбол

- Почему бросок прямого фастбола является важным базовым навыком для питчера ошибка фастбола

- Когда подходящее время для броска резака

1.

Что ДОЛЖЕН делать фастбол.

Что ДОЛЖЕН делать фастбол.

Есть три типа фастболов, и все они различаются по своему назначению:

Если мы назовем один из фастболов «стандартным», то это будет четырехшовный. Это типичная подача «лети прямо, двигайся быстро». Два других имеют назначение и действие, отличное от стандартного четырехзаходного станка.

Итак, если мы говорим, что бросок естественного каттера — это стандартный фастбол питчера, то этому питчеру не хватает способности бросить мяч прямо, что является фундаментальной, основополагающей подачей — чем-то, что может пойти туда, куда мы хотим, когда нам это нужно.

2. Почему прямой фастбол — самый важный базовый навык подачи

Сходите и посмотрите молодежный бейсбольный матч. Самая большая борьба молодых питчеров? Ага – перебрасывание мяча через тарелку.

Самая большая борьба молодых питчеров? Ага – перебрасывание мяча через тарелку.

Если мы затем, как тренеры, попросим питчеров, которым сложно наносить удары, бросать фастболы с движением (двухшовные и каттеры), мы настраиваем их на неудачу. Если они не могут бросить прямую подачу через тарелку, как они собираются бросить подвижную подачу?

Нанесение страйков – самая важная первая цель для молодого питчера. Кто-то может, кто-то нет, и большинству сложно найти последовательность. Чем прямее их фастбол, тем больше шансов, что они смогут найти зону удара.

Но противоречит ли эта цель тому, чего хотят тренеры по подаче?

Тренеры по питчингу преследуют две основные цели:

- Побеждать в играх

- Научить питчеров навыкам, которые помогут им в долгосрочном развитии

Тем не менее, эти цели часто противоречат друг другу: сегодня не так помогает

- Пример: бросок чейн-апа легче для молодых нападающих, чем крученый мяч.

Тем не менее, это важный шаг для развития и изучения на раннем этапе, потому что для его оттачивания требуется много времени.

Тем не менее, это важный шаг для развития и изучения на раннем этапе, потому что для его оттачивания требуется много времени.

В нашем случае это дебаты о прямом и движущемся фастболе.

- Прямой фастбол поможет молодым питчерам наносить больше ударов (хорошо для долгосрочной команды), но по ним легче попасть (плохой краткосрочный результат).

- Обрезанный фастбол * сегодня может быть труднее попасть, но это повредит способности питчера контролировать зону, снижая скорость на поле.

3. Почему резак режет

Двухшовные машины перемещаются в сторону рук отчасти из-за прорези для рук кувшина. Движение по двум швам может происходить без того, чтобы питчер придавал мячу какое-то особое вращение.

Движение по двум швам может происходить без того, чтобы питчер придавал мячу какое-то особое вращение.

Резаки, однако, не такие. Чтобы мяч разрезал (переместился в сторону перчаток), ему должно быть придано боковое вращение или мяч должен слегка наклоняться при выпуске.

По сути, поле должно слегка отклоняться в сторону от мяча при выпуске, придавая ему вращение, которое заставляет его срезаться.

Из-за этого резаки всегда выходят примерно на 5% медленнее, чем фастбол с 4 швами. Скорость теряется, поскольку питчер преобразует часть ее во вращение, попадая сбоку от мяча, как только что упоминалось.

4. Бросание мяча в сторону = ошибка фастбола

Если питчер умышленно бросает каттер, ему приходится повозиться с некоторой комбинацией захвата, отпускания и положения руки, чтобы прикладывать меньше силы к центру и больше в сторону мяча.

Если питчер пытается применить свою силу через центр (4-шовный), но не делает этого и делает разрезание мяча, он в основном портит фастбол. Он теряет на этом некоторую скорость и точность.

Он теряет на этом некоторую скорость и точность.

Это основная причина того, что «естественные» резаки на самом деле просто случайные резаки, и эту ошибку отпускания можно исправить, исправив комбинацию захвата, положения руки или общей механики.

Вывод: хорошая механика, хват и положение рук помогут подающему НЕ порезать мяч случайно, и это легко исправить.

5. Почему медленные каттеры неэффективны Питчеры

Наконец, для профессиональных питчеров, бросающих 87 и выше, их каттеры совсем не похожи на каттеры, бросаемые молодыми питчерами с более низкой скоростью.

Закройщик прославил Мариано Ривера, и его едва ли можно увидеть в разрезе по телевизору. Это потому, что настоящие фрезы профессионального калибра бросают так сильно, что они практически не ломаются — всего несколько дюймов.

Но, поскольку они ОЧЕНЬ твердые и почти не ломаются, разрыв кажется очень внезапным и резким. Вот почему в куттеры так трудно попасть — они выглядят как фастболы очень, очень длинными — такими длинными, что к тому времени, когда нападающий совершает замах и делает все возможное, чтобы угадать, куда поставить ствол, мяч делает крутой поворот, и он бессилен приспособиться.

Перерыв наступает так поздно и так неожиданно для нападающего, что он просто не может приспособиться, как бы ни старался.

Молодежные ножи — это хлам.

Молодежные закройщики особенно, однако, просто блуждают по зоне удара – они не резкие и не неожиданные. Они скорее просто медленно перемещаются по зоне, если их бросают в сторону перчаток. Если бросить в сторону руки питчера, они просто «цементируют» и вращаются, что фактически делает их более медленным, все еще прямым фастболом. Это, опять же, мусор.

Откуда мне это знать? Потому что я поймал их тонны за эти годы, поймав почти каждого студента за 1000 уроков питчинга. Я видел все версии любительских каттеров, и только когда питчер бросает мяч со скоростью более 85 миль в час, они действительно становятся эффективными.

На самом деле молодежный каттер — это просто слайдер, который не ломается, или фастбол, который слегка касается пластины со стороны перчатки. Двухшовная машина — гораздо более эффективная альтернатива четырехшовной машине, потому что она может иметь тонущее действие, чего нет у резака.

Приличная двухшовная машина может привести к большому количеству притертых мячей, в то время как приличные куттеры почти ничего не делают для получения слабого контакта или притертых мячей.

Эффективны ли каттеры для питчеров-любителей?

Я бросил мяч в профессиональном бейсболе, и для меня это была эффективная подача. Однако его было ужасно трудно освоить, и он использовался только в очень узком кругу ситуаций. Каттер должен быть подачей, изученной в колледже высокого уровня или профессиональным бейсболистом, и только после того, как питчер освоит способность управлять зоной удара в целом, бросать прямой фастбол (без случайных каттеров) и управлять двумя другими второстепенными подачами ( разбивающий мяч и чейнджап).

А как вы думаете? – db

Как начать работу с лазерной резкой? — Руководство для начинающих

Лазерные резаки — отличные инструменты, с помощью которых можно создавать самые разные вещи. От простых коробок до гравировки детализированной графики на дереве или создания сложных трехмерных объектов.

В этом руководстве для начинающих я объясню основы работы лазерного резака, покажу несколько примеров того, что можно сделать с помощью лазера, и как создавать рисунки для лазерной резки или гравировки. Вы также узнаете, какой материал можно использовать и как получить доступ к лазерному резцу.

Что такое лазерный резак?

Лазерный резак — это машина с компьютерным управлением, использующая лазерный луч для точной резки или гравировки материала. Лазер — это просто сильно сфокусированный, сильно усиленный свет. Лазерный луч заставляет материал локально гореть, плавиться или испаряться. Тип материала, который может резать лазер, зависит от типа лазера и мощности конкретной машины.

Термин «лазер» является аббревиатурой от «усиление света за счет стимулированного излучения». Лазерная технология была разработана в 19 в.60-е годы.

Существуют различные типы лазерных резаков. В этом руководстве основное внимание будет уделено газовым лазерам и, в частности, CO2-лазерам, поскольку этот тип чаще всего используется любителями и малым бизнесом. Другими типами являются, например, волоконные или кристаллические лазеры, которые в основном используются в промышленности.

CO2-лазеры предназначены для резки и гравировки широкого спектра неметаллических материалов, таких как дерево, бумага, акрил, текстиль и кожа. Дополнительные материалы и подробности смотрите здесь.

Как работает лазерный резак?

В станке для лазерной резки CO2 лазерный луч создается в трубке, заполненной газом CO2. Далее с помощью зеркал и линз лазерный луч направляется на лазерную головку и фокусируется на поверхности материала. Двигатели с электронным управлением перемещают лазерную головку, чтобы вырезать или выгравировать желаемую форму на материале заготовки. Форма определяется входным файлом, который может быть векторным или растровым изображением.

Форма определяется входным файлом, который может быть векторным или растровым изображением.

Когда лазер попадает на материал, очень небольшая площадь нагревается за очень короткий период времени, в результате чего материал плавится, горит или испаряется.

Что можно сделать с помощью лазерного резака?

В целом лазерный резак может выполнять три задачи: резка, гравировка и маркировка.

Резка

Когда лазерный луч проходит через весь материал заготовки, он создает надрез. Лазерная резка, как правило, очень точная и чистая. Внешний вид обрезанных кромок зависит от материала. Например, края спила обычно имеют более темный коричневый цвет, чем исходная древесина. Края акрила не меняют цвет и после лазерной резки имеют приятный глянцевый блеск.

Прорезь лазерного резака очень мала. Термин пропил относится к ширине канавки, сделанной во время резки. Это варьируется от материала к материалу, а также зависит от конкретных настроек лазера. Для многих материалов пропил будет где-то между 0,05 мм (0,002 дюйма) и 0,5 мм (0,02 дюйма).

Для многих материалов пропил будет где-то между 0,05 мм (0,002 дюйма) и 0,5 мм (0,02 дюйма).

Гравировка

Это называется гравировкой, когда лазерный луч удаляет части верхнего материала, но не прорезает материал полностью.

Маркировка

Маркировка – это когда лазер не удаляет материал, а, например, меняет цвет материала. С помощью СО2-лазеров маркировка в основном используется при работе с металлами.

Маркировочный раствор (например, CerMark или Enduramark) наносится на поверхность заготовки. После высыхания разметочного раствора выполняется гравировка. Тепло от лазера связывает раствор с металлом, в результате чего остается неизгладимая метка.

Как начать работу с лазерной резкой в 4 шага

Итак, вы хотите вырезать лазером свой собственный дизайн?

Вот пошаговый обзор того, что вам нужно учитывать, чтобы это произошло.

1. Получите доступ к лазерному резаку

2. Выберите материал для резки или гравировки

Выберите материал для резки или гравировки

3. Создайте свой дизайн

4. Вырежьте или выгравируйте его

1. Нужно ли покупать лазерный резак?

Во многих случаях ответ будет отрицательным – вам не нужно покупать лазерный резак. Есть масса других вариантов получить доступ к лазерному резаку:

Makerspaces

Если вы хотите получить практический опыт работы с лазерным резаком, я рекомендую поискать местную мастерскую. Makerspaces — иногда также называемые maker lab или hackerspace — это совместные рабочие места для творчества и обучения. Они предлагают разнообразное оборудование, такое как, например, 3D-принтеры, станки с ЧПУ, паяльники и очень часто лазерные резаки!

Большим преимуществом мастерских является то, что другие люди там обычно очень полезны, и они часто также предлагают курсы по управлению их машинами. Существует множество различных типов рабочих мест, некоторые из которых являются некоммерческими, другие работают на основе членства или взимают плату за использование оборудования. Проверьте, есть ли поблизости место для творчества. Сайт themakermap.com — хорошее место для начала поиска.

Проверьте, есть ли поблизости место для творчества. Сайт themakermap.com — хорошее место для начала поиска.

Школы, колледжи и университеты

Особенно, если вы студент, школы, колледжи и

университеты также являются хорошим местом для поиска лазерного резака.

Услуги лазерной резки

Третий вариант — использование услуги лазерной резки. При работе со службой лазерной резки вы просто отправляете им свои файлы, выбираете материал, а затем компания выполняет резку и отправляет вам готовые детали.

Ниже вы можете найти некоторые онлайн-услуги лазерной резки или просто найти местный магазин лазерной резки.

- Sculpteo

- Ponoko

- Formulor (Германия/Европа)

- Cut Laser Cut (Великобритания)

Покупка лазерного резака

Если вы рекомендуете сначала попробовать один из вариантов лазерной резки рассматривая возможность покупки лазерного резака, чтобы получить некоторый опыт и выяснить, какие функции наиболее важны для вас.

Даже если рассматривать только CO2-лазеры, существует широкий выбор различных лазерных установок, и их выбор постоянно растет. Диапазон цен велик: китайский импорт начального уровня начинается примерно с 500 евро/долларов США, а машины профессионального уровня стоят несколько 10 000 евро/долларов США.

В этом руководстве я не буду вдаваться в подробности, но я планирую написать обзор различных типов, доступных на рынке, и наиболее важных характеристик, которые следует учитывать при покупке лазерного резака, в следующем посте.

2. Какие материалы можно резать или гравировать лазером?

Установки с CO2-лазером предназначены для резки и гравировки различных материалов. Однако есть материалы, которые нельзя обрабатывать. Это может быть связано с тем, что лазер не может прорезать материал, или с образованием токсичных газов. Также нельзя использовать легковоспламеняющиеся материалы.

В зависимости от мощности и других характеристик используемого вами станка максимальная толщина материала, который можно разрезать, будет различаться. Мощность лазерных резаков измеряется в ваттах. Типичные уровни мощности находятся в диапазоне от 30 Вт до 120 Вт. Лазеры большей мощности в основном используются только в промышленных целях.

Мощность лазерных резаков измеряется в ваттах. Типичные уровни мощности находятся в диапазоне от 30 Вт до 120 Вт. Лазеры большей мощности в основном используются только в промышленных целях.

| Материал | Резка | Гравировка | Комментарий |

| Дерево | x | x | |

| Фанера | x | x | Лазеры могут с трудом резать фанерные листы с наружным клеем. Используйте фанеру с внутренним клеем. |

| MDF | x | x | |

| Cork | x | x | |

| Cardboard | x | x | |

| Paper | x | x | |

| Leather | x | x | Use vegetable-tanned for best results |

| Felt | x | x | |

| Cotton | x | x | |

| Acrylic (Plexiglas) | x | x | |

| Дельрин (POM, ацетал) | x | x | |

| High0274 (x) | Кромки плохо плавятся. Смотрите внимательно — легко воспламеняется. Смотрите внимательно — легко воспламеняется. | ||

| Polypropylene (PP) | x | x | Melts somewhat |

| Granite | x | ||

| Marble | x | ||

| Slate | x | ||

| Каменная плитка | x | ||

| Керамика, фарфор | x | ||

| Glass | x | ||

| Stainless Steel | (x) | Can be marked | |

| Aluminum | (x) | Can be marked |

Материалы, которые нельзя резать или гравировать с помощью лазера

Существуют материалы, которые нельзя обрабатывать с помощью лазера, поскольку это приведет к образованию токсичных газов или пыли, которые также могут повредить машину.

Эти

материалы включают (но не ограничиваются):

- Кожа и искусственная кожа, содержащие хром (VI)

- Углеродные волокна (углерод)

- Поливинилхлорид (ПВХ)

- Поливинилбутираль (ПВБ)

- Политетрафторэтилены (ПТФЭ/ Тефлон)

- Оксид бериллия

- Любой материал, содержащий галогены (фтор, хлор, бром, йод и астат), эпоксидные или фенольные смолы

3.

Как создать дизайн для лазерной резки или гравировки?

Как создать дизайн для лазерной резки или гравировки?

Большинство лазерных резаков на углекислом газе работают так же, как обычные струйные принтеры. Лазерный резак поставляется со специальными драйверами, которые преобразуют изображение с компьютера в формат, который может прочитать лазерный резак.

При работе с лазерными резаками важно знать разницу между векторными и растровыми изображениями. Оба типа файлов изображений могут быть обработаны, но растровые изображения можно использовать только для гравировки, а не для резки.

В векторном изображении все линии и цвета хранятся в виде математических формул. Растровые изображения основаны на пикселях. Это означает, что изображение состоит из множества маленьких квадратов. Векторные изображения можно масштабировать без потери качества, в то время как растровые изображения начинают «пикселизироваться» при определенном увеличении.

Типы векторных файлов: SVG, EPS, PDF, DXF, DWG, CDR (CorelDRAW), AI (Adobe Illustrator)

Типы растровых файлов: JPG, PNG, GIF

выбор, если вы экспортируете файл в подходящем формате. Ниже приведены некоторые примеры программного обеспечения для графического дизайна.

Ниже приведены некоторые примеры программного обеспечения для графического дизайна.

2D-дизайн:

- Inkscape (бесплатно, с открытым исходным кодом)

- QCAD (бесплатно, с открытым исходным кодом)

- CorelDRAW

- Adobe Illustrator 9

- Blender (бесплатно, с открытым исходным кодом) бесплатно)

- Solidworks

- Onshape

Общие настройки

Первое, что следует учитывать, это размер вашего материала / максимальный размер, который может разместить лазерная платформа. Это определяет максимальный размер вашего дизайна. В общем, рекомендуется установить рабочую область такого размера.

Цветовой режим должен быть установлен на RGB. Различные цвета обычно используются для обозначения различных процессов. Например, красный цвет можно использовать для всех деталей, которые будут вырезаны, а черный — для гравировки.

Создание файла для лазерной резки

Как объяснялось ранее, во время операции резки лазер выпускает непрерывный луч на материал, разрезая его. Чтобы знать, где резать, лазерному станку нужен векторный путь в качестве входного файла.

Чтобы знать, где резать, лазерному станку нужен векторный путь в качестве входного файла.

Лазер будет резать только векторную графику с минимально возможной толщиной линий (это зависит от используемого вами программного обеспечения). Вся остальная графика, например сплошные фигуры или более толстые линии, не будет вырезана.

При вырезании текста или других сложных форм следует учитывать, что несоединенные средние части, например, внутренняя часть буквы «О», выпадут. В зависимости от желаемого дизайна вы можете предотвратить это. Для текста можно, например, использовать трафаретный шрифт, в котором все внутренние части букв соединены с внешними частями.

Создание файла для лазерной гравировки

При лазерной гравировке различают векторную и растровую гравировку. Векторная гравировка в основном аналогична резке с той лишь разницей, что для гравировки мощность ниже, так что лазер просто удаляет части материала, а не прорезает.

Для растровой гравировки входным файлом может быть либо векторный файл, либо растровое изображение. При растровой гравировке изображение гравируется лазером строка за строкой, пиксель за пикселем. Этот процесс похож на то, как струйный принтер наносит чернила, но вместо нанесения чернил материал удаляется лазерным лучом.

При растровой гравировке изображение гравируется лазером строка за строкой, пиксель за пикселем. Этот процесс похож на то, как струйный принтер наносит чернила, но вместо нанесения чернил материал удаляется лазерным лучом.

Гравировка простых форм, а также сложных изображений. Фотографии должны быть преобразованы в изображения в градациях серого для гравировки.

4. Как пользоваться лазерным резаком?

Когда ваш дизайн готов, наступает время для последнего шага – лазерной резки. Лазерные резаки — очень мощные машины. Вы можете создавать с ними замечательные вещи, но они также потенциально опасны, поэтому сначала предупредим.

Перед использованием лазерного резака обязательно прочтите и усвойте все инструкции по технике безопасности, прилагаемые к нему. Кроме того, имейте в виду, что длина волны CO2-лазера находится в инфракрасной части светового спектра, поэтому он невидим для человеческого глаза. Красная точка, которую вы видите на многих машинах на поверхности материала, является лишь средством позиционирования, а не лазерным лучом, который фактически выполняет резку.

Подготовка

Прежде всего, убедитесь, что ваш материал помещается в рабочей зоне лазерного резака, и при необходимости обрежьте его по размеру. Кроме того, будьте готовы сделать несколько пробных вырезов или гравировок и возьмите с собой запасной материал.

При работе с лазерным резаком дополнительные инструменты не требуются, но по моему опыту могут пригодиться следующие инструменты:

- Универсальный нож : Для резки материала, который не был отрезан полностью. с помощью лазерного резака или для резки бумаги и картона по размеру.

- Малярный скотч/Малярный скотч : Используйте его для маскировки поверхности вашего материала, чтобы предотвратить появление пятен от ожогов и для фиксации легких материалов.

- Рулетка/Штангенциркули: Для измерения размеров и проверки правильности размеров конечных объектов.

Настройки

Четыре самых важных параметра лазерного резака: мощность, скорость, частота и фокусное расстояние.

- Мощность: Определяет выходную мощность лазера. Обычно можно установить от 0 до 100% (максимальная мощность). Высокая мощность используется для резки толстых материалов, а более низкая мощность используется для гравировки и резки тонких материалов, таких как бумага.

- Скорость: Определяет скорость движения лазерной головки. Для гравировки и резки тонкого материала скорость обычно устанавливают (близкую) к максимальной.

- Частота (Гц, PPI): Параметр частоты определяет количество лазерных импульсов в секунду. Частота полностью зависит от используемого материала. Например, лучше всего резать дерево при частоте от 500 до 1000 Гц, а для акрила — от 5000 до 20000 Гц, чтобы получить гладкий край.

- Фокус: Как объяснялось ранее, внутри лазерной головки находится фокусирующая линза. Точка фокусировки (там, где лазерный луч самый тонкий) должна быть на поверхности материала или чуть ниже в большинстве случаев.

Для этого материал должен находиться на определенном расстоянии от линзы. Точное расстояние зависит от типа используемой фокусирующей линзы.

Для этого материал должен находиться на определенном расстоянии от линзы. Точное расстояние зависит от типа используемой фокусирующей линзы.

Многие лазерные станки имеют моторизованную платформу, которую можно перемещать вверх и вниз для установки фокусного расстояния. В качестве альтернативы положение поверхности материала a необходимо отрегулировать вручную.

Итак, теперь, когда у вас есть общее представление о доступных настройках, вы можете спросить себя, как найти правильные настройки для ваших проектов? Хорошей отправной точкой является руководство по лазерной резке. Часто вы найдете рекомендуемые настройки для многих материалов. Если вы работаете с общим лазером в makerspace, обычно доступны списки с рекомендуемыми настройками.

Время резать!

Наконец, вы должны быть готовы сделать первые надрезы. Может потребоваться несколько попыток, чтобы найти идеальные настройки для вашего материала.

Всегда изменяйте только один параметр в процессе тестирования. Например, начните с мощности, проверяя различные значения с шагом 5-10%. Когда вы будете довольны результатами, не забудьте записать свои настройки для дальнейшего использования.

Например, начните с мощности, проверяя различные значения с шагом 5-10%. Когда вы будете довольны результатами, не забудьте записать свои настройки для дальнейшего использования.

Полезные ресурсы

- Учебные пособия — Класс лазерной резки

- Лазерная резка Subreddit

- Отличная серия Youtube о запуске и использовании лазерного резака

- Коллекция онлайн-генераторов файлов для лазерной резки

Понравилось это руководство?

Подпишитесь на рассылку новостей и будьте в курсе похожих материалов!

Значение по умолчанию | Серия «Как бросать»

Добро пожаловать в шестую часть нашей серии «Как бросать»! В нашем заключительном сегменте мы закончим обсуждением и анализом резаков.

Что такое режущий шаг?

Каттер, также известный как «резак-фастбол», представляет собой поле, которое бросают с высокой скоростью и совершают резкие горизонтальные движения или режущие движения.

Этот тип подачи похож на фастбол с четырьмя швами из-за его захвата и выпуска, но отличается от четырехшовного тем, что он имеет немного меньшую скорость и перемещается со стороны перчатки, а не со стороны руки.

Обычно каттер имеет преимущественно обратное вращение и гироскопическое вращение с небольшим количеством бокового вращения. Обратное вращение на поле позволяет ему двигаться как четырехшовная машина, в то время как легкое боковое вращение помогает создать небольшой элемент действия со стороны перчатки, как это сделал бы слайдер, тем самым создавая более высокую скорость шага, который режет, а не бежит.

Этот тип поля по-разному используется питчерами высшей лиги в зависимости от их намерений. Для некоторых каттер становится их основным фастболом, в то время как для других его можно использовать в качестве поля для раскладывания, аналогичного разбивающему мячу или нейтрализатору взвода. В любом случае, эффективный резак может дать вам преимущество, когда вы наступаете на насыпь.

Захват фрезы

В нашей базе данных трекера захвата у нас есть три основных типа захвата для фрез. Ниже показан «CT 1», который используют 80% наших спортсменов.

Захват резака аналогичен захвату четырехшовного фастбола. Указательный и средний пальцы используются для передачи силы бейсбольному мячу, что приводит к высокой скорости и вращению. В этом примере захвата пальцы располагаются близко друг к другу на верхней части мяча, а подушечки пальцев располагаются непосредственно на швах.

Наиболее важным фактором является то, что эти пальцы смещены к мизинцу мяча, что помогает вызвать обратное вращение с небольшой степенью бокового вращения. Это основной компонент того, как этот шаг создает вертикальное движение с режущим действием.

Поместите большой палец под мяч для контроля, хотя его расположение можно изменить в зависимости от удобства. Мы видим, что большинство питчеров либо кладут большой палец чуть не по центру, либо под мяч.

Поместите безымянный палец сбоку от мяча, чтобы сохранить контроль над мячом, а мизинец полностью отсоедините. Но этот хват не является универсальным подходом — вы должны расположить пальцы так, чтобы вам было удобно держать мяч в руке.

После того, как вы нашли удобный хват, вы должны крепко держать мяч между большим, указательным и средним пальцами.

Как бросить катер