Как резать резьбу на токарном станке: Нарезание резьбы на токарном станке резцом

Содержание

Нарезание наружной резьбы на токарном станке

Наружную резьбу на токарных станках нарезают плашками, резьбовыми резцами и гребенками.

Выбор способа нарезания зависит от профиля и размеров резьбы и требуемой точности.

Нарезание резьбы плашками. Плашками нарезают треугольную резьбу, цилиндрическую и коническую, небольших размеров при невысоких требованиях к ее точности.

Плашка представляет собой кольцо с внутренней резьбой, в котором просверлены стружечные канавки. Пересечение канавок с резьбой образует режущие зубья с передним углом. Стружку срезает образованная раззенковкой заборная часть. Остальная часть нарезки плашки служит для калибровки резьбы, кроме того, она способствует правильному направлению плашки в процессе работы. Передний угол равен 10-15°. Задний угол на заборной части равен 6-8°, а на калибрующей 0.

Круглые плашки не обеспечивают хороших условий для резания, так как отсутствие заднего угла на калибрующих зубьях вызывает сильное трение витков о нарезаемый материал.

Плашки могут быть сплошными и разрезными. Сплошные плашки обеспечивают большую точность, но быстрее выходят из строя вследствие износа. Разрезные плашки применяются для нарезания резьб невысокой точности, они допускают некоторую регулировку диаметра резьбы, что позволяет компенсировать их износ. Разрезные плашки устанавливаются в плашкодержателе непосредственно либо с помощью установочного кольца и закрепляются стопорными винтами, острозаточенные концы которых входят в сверления в теле плашки.

Увеличение размера разрезных плашек производится распорным винтом конусный конец которого входит в разрез плашки. Уменьшение размера производится двумя винтами, оси которых не проходят через центр плашки.

Заготовка под нарезание резьбы должна иметь определенный диаметр. При малом диаметре резьба получится неполного профиля, при слишком большом возможен срыв резьбы. Необходимо учитывать изменение диаметра нарезаемого стержня вследствие частичного выдавливания металла плашкой. Для облегчения врезания зубьев плашки в металл в начальный момент на заготовке следует проточить направляющую фаску.

При нарезании резьбы плашкой на токарном станке необходимо установить корпус плашкодержателя в пиноль задней бабки и опереть рукоятку о поверхность верхней части суппорта; вращением маховичка задней бабки подавать плашку на вращающуюся деталь до тех пор, пока она полностью не навинтится на заготовку. Рекомендуется нарезать несколько ниток резьбы вручную и только потом включать станок.

Скорость резания должна составлять: для стали 3-4 м/мин; для чугуна — 2,5 м/мин; для латуни 9-5 м/мин. При нарезании необходимо применять соответствующие смазочно-охлаждающие жидкости.

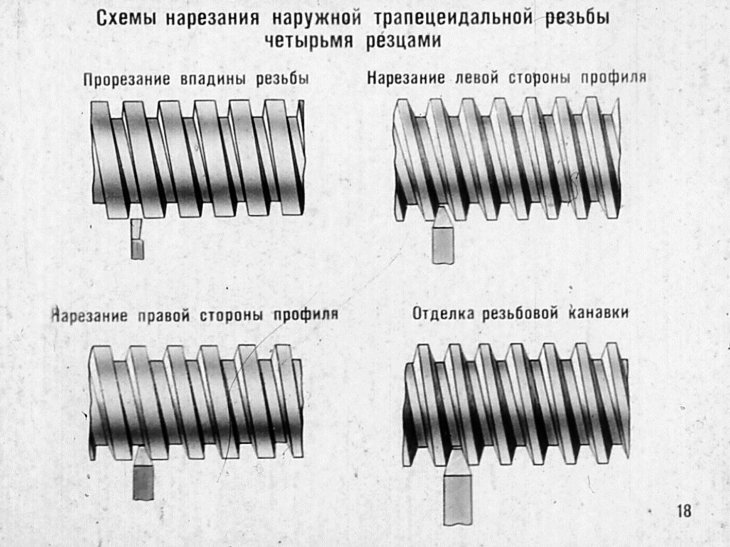

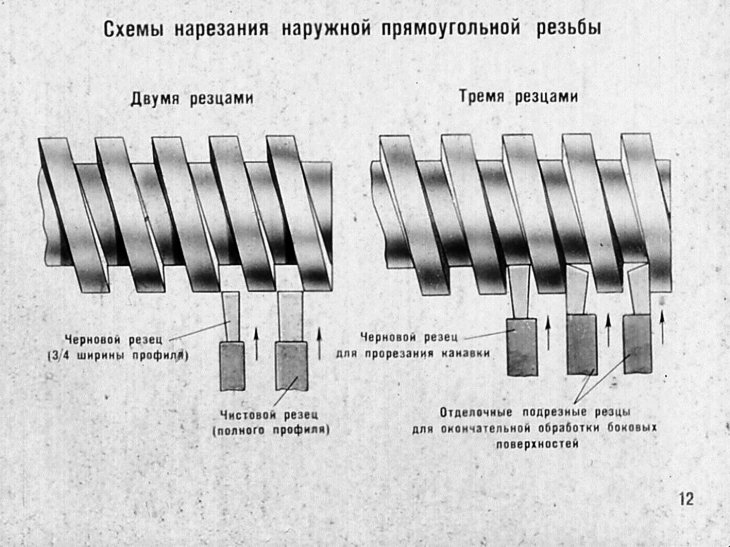

Нарезание резьбы резцами. Для получения точной и чистой резьбы пользуются резьбовыми резцами, профиль которых соответствует профилю резьбы, а передний угол равен 0 во избежание искажения профиля. Резьбовые резцы должны точно устанавливаться по линии центров. Средняя линия профиля резца должна быть перпендикулярна оси детали. Форма профиля и правильность его установки относительно поверхности заготовки контролируются специальными шаблонами.

Нарезание треугольной резьбы. Резцы для нарезания метрической резьбы имеют угол профиля, равный 60°, для нарезания дюймовой резьбы — 55°. Нарезание резьбы с величиной шага до 2 мм производится по схеме. Резец подается на глубину винтом поперечной подачи. Величина подачи 0,5—0,4 мм для первого прохода, 0,4—0,3 мм — для второго и при последующих проходах — от 0,3 до 0,1 мм. При черновом нарезании резьбы с шагом свыше 2 мм резец подается на глубину либо одновременно основной поперечной подачей и дополнительной продольной — путем поворота рукоятки винта верхних салазок суппорта на одно деление лимба за каждый проход либо только рукояткой верхних салазок, повернутых на угол 60° к линии центров станка.

Чистовое нарезание выполняется тщательно заправленным резцом и только радиальной подачей с приложением смазочно-охлаждающей жидкости. Величина подачи на глубину резания от 0,1 до 0,02 мм за проход.

Для увеличения долговечности инструмента и увеличения производительности применяются специальные дисковые и призматические резцы. Они допускают многократную переточку по передней грани, благодаря чему сохраняют правильную форму профиля почти до полного износа.

Они допускают многократную переточку по передней грани, благодаря чему сохраняют правильную форму профиля почти до полного износа.

В серийном производстве для нарезания сквозных резьб применяются резьбовые гребенки, позволяющие получать резьбу за один проход. Гребенки бывают призматические и дисковые и имеют несколько зубьев, выполненных по форме профиля. Первые по ходу зубья срезаны под углом, они образуют заборную часть, и каждый последующий зуб режет глубже предыдущего. Последние зубья зачищают, калибруют резьбу.

Профильные канавки на призматических гребенках расположены вертикально параллельно одна другой, витки у круглой гребенки расположены параллельно ее торцам. Широкое применение нашли более простые в изготовлении винтовые гребенки, имеющие несколько винтовых витков, в том числе заборные и калибрующие.

При нарезании наружной резьбы направление ее у винтовой гребенки должно быть обратным. При нарезании правой резьбы у винтовой гребенки должна быть левая резьба. При нарезании внутренней резьбы направление ее у винтовой гребенки и изделия должно совпадать.

При нарезании внутренней резьбы направление ее у винтовой гребенки и изделия должно совпадать.

ПОХОЖИЕ СТАТЬИ:

Страницы: 1 2

Нарезание резьбы на токарном станке

Изготовление, изменение и использование резьбовых креплений кажется мне довольно простой частью ремонта, необходимого для обеспечения бесперебойной работы. Я понимаю, что следующая информация вряд ли будет использоваться многими читателями напрямую из-за использования токарного станка по металлу и терминологии. Слесарь-любитель должен уметь изготавливать резьбовые соединения, как описано. В любом случае, есть несколько хороших способов сделать резьбовое крепление. Понимая, что это только царапает поверхность темы, я надеюсь, что это дойдет до нескольких человек и, возможно, вызовет дискуссию о том, как мы будем создавать и ремонтировать предметы в будущем, если это необходимо.

Токарный станок по металлу — королева станков, его иногда называют матерью всех станков. Одним из наиболее часто встречающихся типов токарных станков по металлу является токарный станок. Эти инструменты могут точить, сверлить, развертывать и нарезать сталь и другие металлы в полезные формы. Эффективное использование токарного станка по металлу обычно требует многолетнего опыта для приобретения знаний и навыков.

Эти инструменты могут точить, сверлить, развертывать и нарезать сталь и другие металлы в полезные формы. Эффективное использование токарного станка по металлу обычно требует многолетнего опыта для приобретения знаний и навыков.

Хотя это не часто можно увидеть в большинстве небольших магазинов DIY, многие люди знают кого-то на работе или в семье, у кого есть доступ к токарному станку по металлу и слесарю. Хотя это и не является общей мыслью для большинства людей, возможность изготовления нестандартного резьбового соединения может повлиять на то, будет ли выполняться ремонт. Примеры включают очень необычные диаметры винтов и резьбу на дюйм, используемые в огнестрельном оружии, камерах, самолетах и приборах. Другое применение, здесь не показанное, — это изготовление очень больших резьбовых соединений, используемых в сельскохозяйственных и промышленных машинах. Токарный станок также позволяет легко модифицировать существующий винт или болт.

Недавно мне нужно было сделать необычный винт для старого, но пригодного к использованию огнестрельного оружия. Я обратился к своей старой верной коробке с пустыми винтами от Brownell. Эти винты-заглушки поставляются в комплекте. В комплект входят глухие винты диаметром 4, 6, 8, 10 и ¼ дюйма и длиной приблизительно 2 ¼ дюйма. Такая большая длина часто бывает очень практичной. Используются обычные размеры головок, и в головке каждого винта уже вырезано очень красивое отверстие под отвертку. Винтовые пазы узкие, как и большинство винтовых пазов, обычно встречающихся в огнестрельном оружии.

Я обратился к своей старой верной коробке с пустыми винтами от Brownell. Эти винты-заглушки поставляются в комплекте. В комплект входят глухие винты диаметром 4, 6, 8, 10 и ¼ дюйма и длиной приблизительно 2 ¼ дюйма. Такая большая длина часто бывает очень практичной. Используются обычные размеры головок, и в головке каждого винта уже вырезано очень красивое отверстие под отвертку. Винтовые пазы узкие, как и большинство винтовых пазов, обычно встречающихся в огнестрельном оружии.

Если у вас есть токарный станок по металлу и вы можете придать металлу определенную форму, зачем вам покупать заготовки для винтов? Очень ценной особенностью этих винтовых заготовок и причиной, по которой я их использую, является то, что они изготовлены из прочной закаленной стали и не требуют дополнительной термической обработки. Из этого ассортимента можно изготовить невероятное количество новых и устаревших пистолетных винтов. Текущий номер детали этого комплекта: 080-011-000. Наряду с другим ассортиментом также доступны специальные пустые заправочные пакеты для винтов.

Еще один отличный способ получить надлежащую прочность резьбового соединения — это купить болт класса 8 большего размера, чем вам нужно, и обрезать его по размеру. Болты класса 8 имеют 6 равномерно расположенных радиальных линий на головке. Кроме того, для наилучшего обслуживания вы должны правильно подобрать размер резьбового соединения и затянуть его.

Вы можете использовать эти заготовки для винтов в их существующих размерах или дополнительно уменьшить диаметр хвостовика или головки, чтобы сделать винты меньшего размера. Желаемые физические свойства стали сохраняются. Для нарезания резьбы на этих заготовках можно использовать плашку в переносном стенде, плашку в задней бабке токарного станка или сам токарный станок по металлу.

Из вариантов резки проволоки наименее желательным является использование штампа вручную. Трудно поддерживать выравнивание с хвостовиком винта и добиться одинаковой резьбы от детали к детали. Специальное приспособление для держателя штампа может в значительной степени решить эту проблему. Что произойдет, если у вас нет матрицы, соответствующей необходимой резьбе? Нарезание этой небольшой резьбы на токарном станке является полезной альтернативой ручной нарезке резьбы с помощью штампа.

Что произойдет, если у вас нет матрицы, соответствующей необходимой резьбе? Нарезание этой небольшой резьбы на токарном станке является полезной альтернативой ручной нарезке резьбы с помощью штампа.

В качестве примера сделаем винтовой пистолет. Из альтернатив винтовой нарезке только токарный станок может сначала нарезать заготовку до определенного диаметра. Если у вас нет подходящей матрицы и вам нужен этот винт быстро, иногда это единственная альтернатива. Токарная обработка винта часто является единственным реальным способом идеально подогнать старый винт от старинного огнестрельного оружия, винтовку необычных размеров или винт иностранного производителя. Набор измерителей шага резьбы настоятельно рекомендуется для определения фактического количества резьбы на дюйм.

Проверьте центровку токарного станка, прежде чем приступить к такой работе. Токарный станок по металлу должен быть настроен так, чтобы ось задней бабки совпадала с осью передней бабки. Один из способов проверить это — использовать индикатор, прикрепленный к лицевой панели токарного станка, и измерить его по всему периметру вокруг центра задней бабки. Вам придется решить, какой у вас допуск, но, очевидно, чем меньше биение, тем лучше.

Вам придется решить, какой у вас допуск, но, очевидно, чем меньше биение, тем лучше.

Любую ошибку, вызывающую конусность между центрами, обычно можно исправить, аккуратно перемещая заднюю бабку в ту или иную сторону. Как только вы решите, что эта подгонка верна, попробуйте ее с куском обрезков. Просверлите конец обрезка по центру, выдвиньте его, насколько хотите, при нарезании резьбы в заготовке винта, поддержите его центром задней бабки и сделайте зачистной проход по всей его длине. Измерьте диаметр на каждом конце. Диаметры должны быть абсолютно одинаковыми, в противном случае обычно заднюю бабку регулируют из стороны в сторону, и испытание повторяют до тех пор, пока не исчезнет конусность. Это не лучший метод при использовании изношенного трехкулачкового патрона, но вы получите достаточно точное выравнивание для достижения наилучших результатов.

Потенциальной проблемой может быть соотношение между передней и задней бабками сверху вниз, при этом задняя бабка обычно выше задней бабки по конструкции, чтобы учесть возможный износ. К счастью, несоосность сверху вниз обычно создает меньше проблем, чем несоосность из стороны в сторону.

К счастью, несоосность сверху вниз обычно создает меньше проблем, чем несоосность из стороны в сторону.

Я настоятельно рекомендую вам получить довольно свежую копию Руководство по эксплуатации машиныкоторый представляет собой справочную работу по проектированию машин и практике работы в цеху и подробно описывает нарезание резьбы и терминологию нарезания резьбы.

Многие винтовые винты не имеют стандартного размера из-за их возраста и истории, и действительно, многие из них часто бывают совершенно странными. Если возможно, получите размеры существующего, правильно установленного винта. Если винтов нет, иногда можно отлить резьбовое отверстие с помощью Brownell’s Cerrosafe. Cerrosafe, чаще используемый для изготовления камерных слепков, отлично подходит для этой цели. Следуйте инструкциям при использовании Cerrosafe.

Микрометром измерьте наружный диаметр резьбы. При необходимости доверните корпус винта до этого диаметра, сделав легкие надрезы остроконечным инструментом. Этот процесс также работает для винта с правильным размером головки, но большей площадью резьбы, чем необходимо. Стержень нарезается по диаметру и длине, а затем нарезается резьба, как глухой винт.

Этот процесс также работает для винта с правильным размером головки, но большей площадью резьбы, чем необходимо. Стержень нарезается по диаметру и длине, а затем нарезается резьба, как глухой винт.

Менее точный, но в целом полезный метод можно использовать для определения глубины нарезания резьбы в стержне винта, используя существующий образец. Обратите внимание, что для этого диаметр резьбовой части пробного винта и диаметр стержня исходного винта должны совпадать. Имейте в виду, что при завинчивании пистолета таким образом вы можете получить резьбу, которая не подойдет к детали. Это связано с такими производственными решениями, как тип и класс резьбы, принятыми при проектировании детали. Могут потребоваться дополнительные испытания с измененными размерами или профилем резьбового инструмента.

Вставьте существующий винт в токарный станок головкой в патрон. Резьбовой конец винта для образца может свободно поддерживаться в сверлильном патроне в задней бабке. Поместите кончик режущего инструмента на вершину резьбы и обнулите поперечный салазок. Переместите кончик резьбонарезного инструмента к основанию резьбы и переместите резьбонарезной инструмент к корню. Прочтите перекрестный слайд, и у вас будет глубина резьбы. При использовании острого V-образного инструмента для нарезания резьбы вы недостаточно глубоко проникаете в корень резьбы, чтобы получить точные показания, если на существующем винте используется тупая или плоская форма резьбы. Этот метод, безусловно, не идеален и имеет очевидные ограничения, но, по-видимому, дает приемлемые результаты.

Переместите кончик резьбонарезного инструмента к основанию резьбы и переместите резьбонарезной инструмент к корню. Прочтите перекрестный слайд, и у вас будет глубина резьбы. При использовании острого V-образного инструмента для нарезания резьбы вы недостаточно глубоко проникаете в корень резьбы, чтобы получить точные показания, если на существующем винте используется тупая или плоская форма резьбы. Этот метод, безусловно, не идеален и имеет очевидные ограничения, но, по-видимому, дает приемлемые результаты.

Смотреть в Руководство по эксплуатации машины иногда вы обнаружите, что размеры, полученные таким образом от стандартного винта, отличаются от опубликованных спецификаций для этого винта. Часто серийно выпускаемые винты изготавливаются с меньшим пределом допустимых размеров. Там, где это возможно, вы можете производить стандартные винты полностью на основе унифицированных таблиц резьбы и рассчитывать глубину резьбы обычным способом. Если вы сделаете это, возможно, вам захочется узнать больше о трехпроводном методе измерения проводов.

Изготавливаемые винты требовали длины около 0,900 дюйма. Винт для образца имеет диаметр 0,131 дюйма. Для резьбы 6-40 была выбрана заготовка винта номер 6. Пустой стержень винта, когда он вышел из коробки, составлял 0,140 дюйма. В то время как 6-40 является стандартной резьбой и точно описана в Руководство по эксплуатации машиныРазмеры винтов будут взяты из образца, чтобы проиллюстрировать метод, используемый, когда опубликованные размеры винтов недоступны.

(Будет завершено завтра, часть 2.)

Процедура нарезания резьбы на токарном станке

Содержание

Делиться — значит заботиться :)-

Прежде чем говорить о том, как нарезать резьбу на токарном станке, очень важно знать, что такое резьба? Резьба на языке неспециалистов — это «серия гребней и впадин» или «винтовая канавка», созданная вдоль цилиндрической или конической поверхности. Технически это определяется как спиральный гребень с однородным поперечным сечением, обернутый вокруг цилиндра или конуса. Нить обычно классифицируется как внешняя и внутренняя резьба, иногда также называемая наружной и внутренней резьбой. Резьба используется как крепеж или как передатчик движения или преобразует вращательное движение в поступательное и т. д.

Нить обычно классифицируется как внешняя и внутренняя резьба, иногда также называемая наружной и внутренней резьбой. Резьба используется как крепеж или как передатчик движения или преобразует вращательное движение в поступательное и т. д.

Раз уж мы познакомились с резьбой, давайте поговорим о токарном станке. Токарный станок — это машина, которая используется для придания формы дереву, металлу и т. д. путем удаления материала. Токарный станок может выполнять различные операции, такие как токарная обработка, накатка, торцевание и т. Д. На токарном станке заготовка вращается вдоль оси вращения, и для выполнения различных операций с заготовкой используются различные станки.

Некоторые основные термины резьбы:

- Шаг: определяется как расстояние между двумя точками, начиная с одной точки на одной резьбе, до другой точки в аналогичном месте на последующей резьбе, измеренное параллельно оси цилиндра.

- Ход: это расстояние, которое проходит резьба в осевом направлении за один полный оборот.

- Основной диаметр: это наибольший диаметр резьбы, измеренный от одного гребня до другого гребня в противоположном направлении.

- Малый диаметр: это наименьший диаметр резьбы, измеренный от одного основания (впадины) до другого основания в противоположном направлении.

- Количество нитей на дюйм (tpi): Как следует из названия, это количество нитей на дюйм. Это измеряется путем размещения шкалы рядом с нитью и подсчета нет. полей.

- Глубина: расстояние, измеренное между гребнем и основанием в перпендикулярном направлении к оси цилиндра.

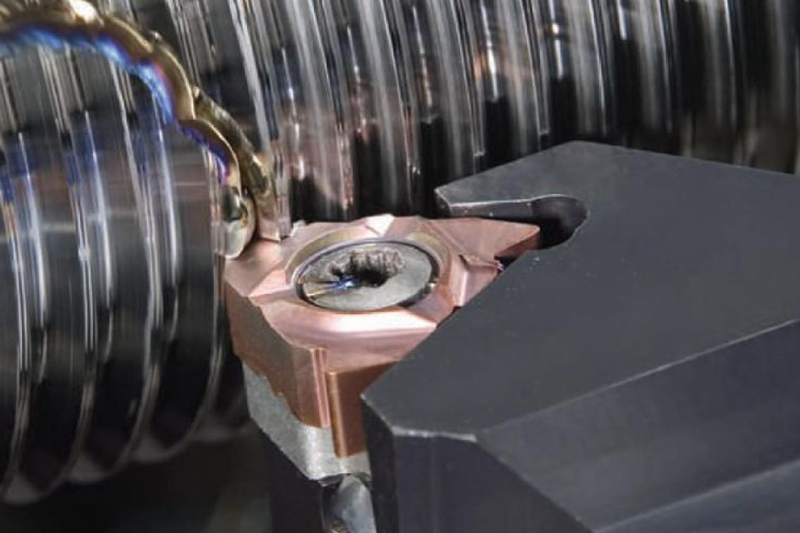

Теперь обсуждаем нарезание резьбы на токарном станке. Прежде чем нарезать резьбу, необходимо рассчитать шаг, шаг, большой диаметр, меньший диаметр и глубину. Чтобы обрезать нить, a 9Используемый одноточечный режущий инструмент 0035 представляет собой токарный инструмент с твердосплавной пластиной. Теперь выполните следующие шаги: –

- Прежде всего, обработайте заготовку до большого диаметра резьбы, которую необходимо нарезать, с помощью токарного центра.

- Теперь заготовка устанавливается в патрон для нарезания резьбы между центрами. Патрон соединен со шпинделем, который приводится в зацепление с ходовым винтом. Для обеспечения правильного соотношения скоростей шпинделя и ходового винта используется быстросменный редуктор.

- Итак, настройте быстросменный редуктор в соответствии с требуемым шагом резьбы.

- Установите насадку инструмента под прямым углом к заготовке с помощью резьбового калибра.

- Теперь переместите насадку резьбонарезного инструмента к заготовке, используя компаунд и поперечную подачу.

- Микрометр обоих каналов должен быть установлен на ноль.

- Каретка перемещается на заданное расстояние за один оборот работы из-за вращения ходового винта. Это делается путем установки полугайки каретки так, чтобы она зацепилась с ходовым винтом.

- Полугайка или разрезная гайка должны быть задействованы в точно заданное время для надлежащего выполнения последовательных резов.

Это делается с помощью циферблата с резьбой или градуированного циферблата . Этот циферблат крепится к каретке и приводится в движение червячной передачей, прикрепленной к ходовому винту. Этот шаг известен как отслеживание резьбового инструмента.

Это делается с помощью циферблата с резьбой или градуированного циферблата . Этот циферблат крепится к каретке и приводится в движение червячной передачей, прикрепленной к ходовому винту. Этот шаг известен как отслеживание резьбового инструмента. - Лицевая сторона градуированного циферблата разделена на четное количество полных и половинных делений.

- Если разрезная гайка не зацеплена, а ходовой винт вращается, то также вращается шкала резьбы.

- Теперь, если количество витков резьбы, которое нужно было нарезать, четно, то должна была зацепиться разрезная гайка, когда любая линия на шкале резьбы совпадает с нулевой линией, а когда нужно было нарезать нечетное количество витков, то должна была зацепиться любая пронумерованная линия. совпадают с нулевой линией.

- Сделайте надрез на компоненте без смазки. Отсоедините полугайку на краю разреза, остановите токарный станок и выдвиньте инструмент, используя поперечную подачу. Верните каретку в исходную точку.

- Теперь проверьте шаг резьбы с помощью калибра. Если это правильно, перейдите к следующему шагу.

- Подайте компаунд размером от 0,20 до 0,50 мм для первичного байпаса с использованием смазочно-охлаждающей жидкости. По мере приближения к последнему проходу уменьшите глубину резания до 0,025–0,075 мм.

- Процесс продолжается или последовательные нарезки продолжаются до тех пор, пока резьба не приблизится к желаемой глубине или в пределах 0,025 мм от конечной глубины.

- Затем дается чистовой проход на глубину резания 0,025-0,075 мм.

- Теперь проверьте размер с помощью микрометра резьбы или с помощью трехпроводной системы

- После завершения всего этого снимите фаску с конца резьбы, чтобы избежать повреждения резьбы.

Примечание:

- Заготовка подается внутрь либо радиально, либо путем поворота составного упора.

- Для нарезания левой резьбы перемещайте инструмент слева направо, а для нарезания правой резьбы инструмент перемещайте справа налево.

Делиться значит заботиться :)-

Нарезка метрической резьбы

Нарезка метрической резьбы

Многие детали в механическом цехе требуют, чтобы слесарь нарезал резьбу. Как Метрическая резьба бывает разных форм.

Метрическая резьба ISO имеет прилежащий угол 60 градусов. Это то же самое, что и |

Метрическая резьба System International (SI)

Метрическая резьба System International (SI)