Как сделать гидравлический пресс своими руками чертежи: Пресс гидравлический своими руками – как сделать, чертежи + Видео

Содержание

Гидравлический пресс своими руками для гаража: чертежи

Для того чтобы как следует нажать, придавить или загнуть что-то, несложно собрать гидравлический пресс своими руками. У добросовестного хозяина, следящего за домом самостоятельно, потребность в применении силы возникает нередко, а уж если вы являетесь автовладельцем и собственноручно занимаетесь ремонтом машины, сделать такой пресс для гаража просто необходимо.

Самодельный гидропресс может стать помощником в заработке и организации своего дела. Пресс гидравлический способен штамповать, выдавливать и делать плотные пакеты из материалов и веществ, при помощи которых вы решили устроить поточное производство у себя дома.

Содержание

- 1 Принцип действия

- 2 Устройство агрегата

- 3 Направление давления

- 4 Универсальный пресс

Принцип действия

Он предназначается для сдавливания какого-либо предмета, детали или вещества с большой силой для придания необходимой формы, плотности или вставки детали в механизм. Пресс гидравлический устроен так, что при помощи ручной силы можно получить усилие, превосходящее прикладываемое во много раз и измеряемое тоннами.

Пресс гидравлический устроен так, что при помощи ручной силы можно получить усилие, превосходящее прикладываемое во много раз и измеряемое тоннами.

Основано это на канонах физики, а именно на законе Паскаля. Жидкость под давлением перетекает из одного (малого) цилиндра в другой (большой), двигая поршень, находящийся в нем, который и оказывает давление на предмет. В качестве жидкостей используют различные масляные смеси, предназначенные именно для таких устройств. К поршню крепится стержень, оснащенный сверху металлической площадкой для передачи образующегося усилия непосредственно детали или материалу, которому оно предназначается.

В качестве материалов могут выступать предметы и различные вещества, которым необходимо придать более компактную заданную форму. При помощи такого оборудования впрессовываются шарики в подшипники, составляющие элементы различных деталей, которые не поддаются сварке. Изгибаются под необходимым углом металлические трубы и профили, клеятся книги.

Устройство агрегата

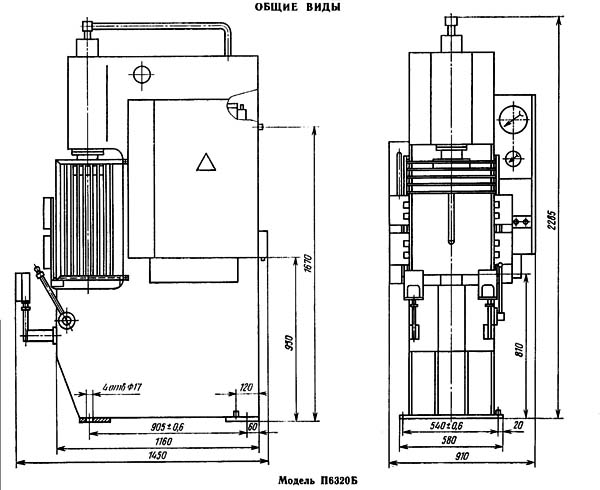

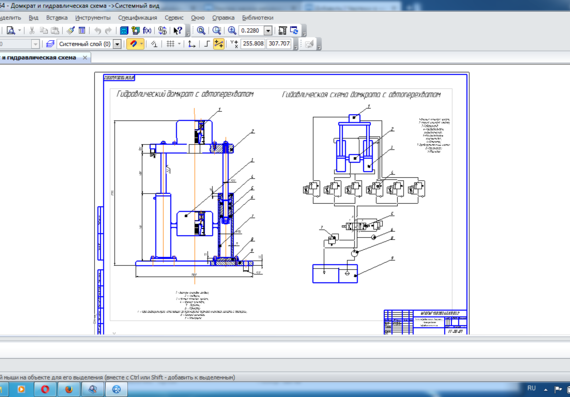

Основным рабочим элементом данного механизма является обычный гидравлический домкрат или насос, которые работают при помощи приложения простой физической силы. Схемы конструкций с использованием гидронасоса более сложны в сборке и используются, если организовывается производство.

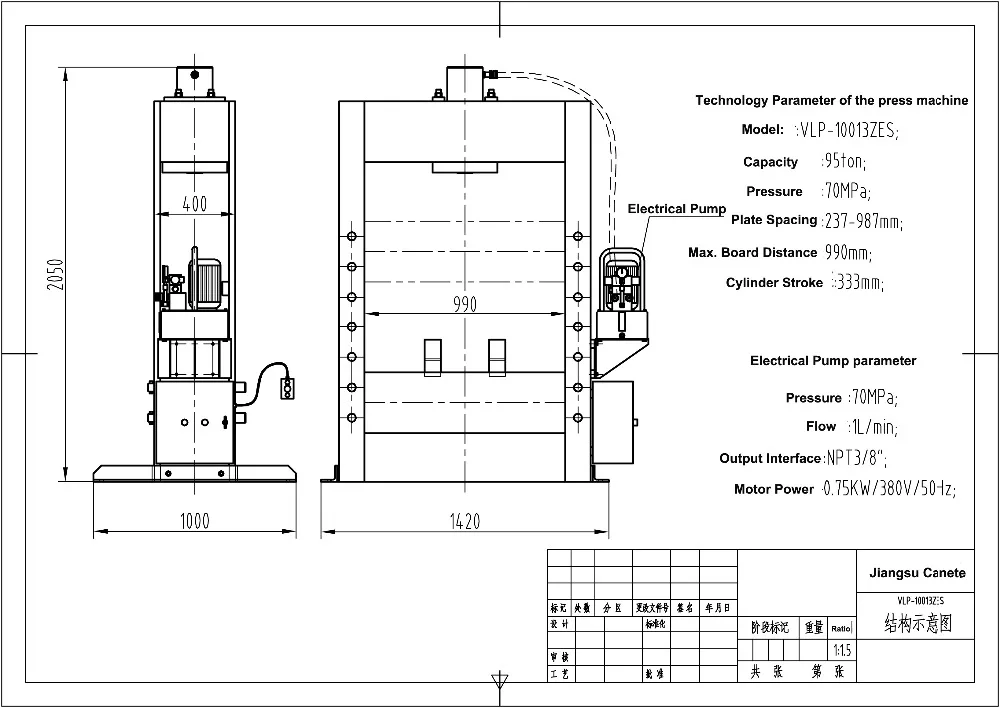

Мощность создаваемого давления выбирается в зависимости от задач, которые будут решаться. В зависимости от получения необходимого усилия выбирается марка и модель домкрата. Составляются схемы и чертежи устройства пресса.

Вторым немаловажным элементом является станина, к которой прикрепляется рабочий агрегат. Она сваривается из металлических швеллеров требуемой высоты для выполнения предполагаемых задач. Станина должна прочно стоять на земле или другой поверхности.

Если решено сделать пресс для гаража, то он может быть совсем небольших размеров и располагаться на верстаке или рабочем столе, правда, и выдаваемое им давление не будет сильно большим, но в любом случае усилия в 5-10 т вполне хватит для решения домашних проблем.

Основа пресса имеет 2 рабочих плоскости:

- Первая, на которой располагаются детали или материалы. Данная поверхность может регулироваться по высоте в зависимости от необходимости.

- Вторая крепится к штоку домкрата и передает создаваемое им усилие на предмет. На этой поверхности обычно устанавливаются разнообразные формы, приспособления, пластины для улучшения передачи воздействия.

Направление давления

Усилие в таком станке передается строго по вертикали, поэтому домкрат может быть расположен сверху или снизу. Крепление его внизу является оптимальным вариантом, так как в этом случае имеется надежная опора для его работы.

Домкрат прочно и стационарно прикрепляется к станине болтами или сваркой. Основа и пластина, передающая усилие, соединяются тугими пружинами. Они возвращают в исходное состояние поршень после завершения работы.

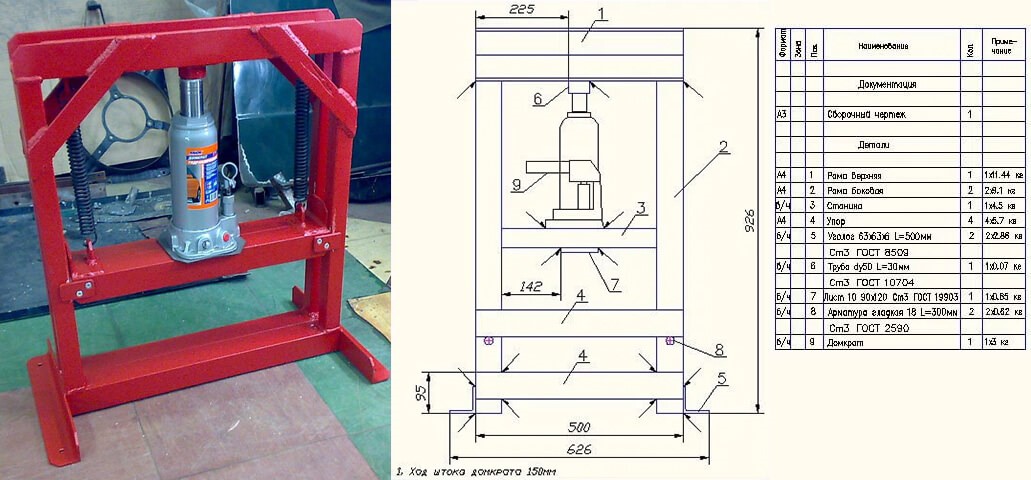

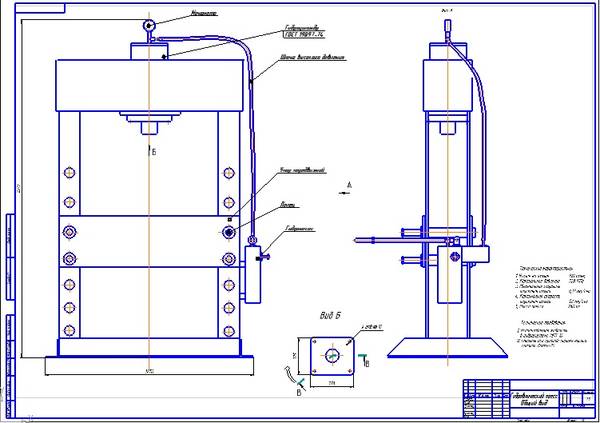

Схема самодельного пресса

В случае установки в качестве рабочего элемента гидравлического насоса на агрегат монтируется еще и манометр, чтобы контролировать создаваемое давление.

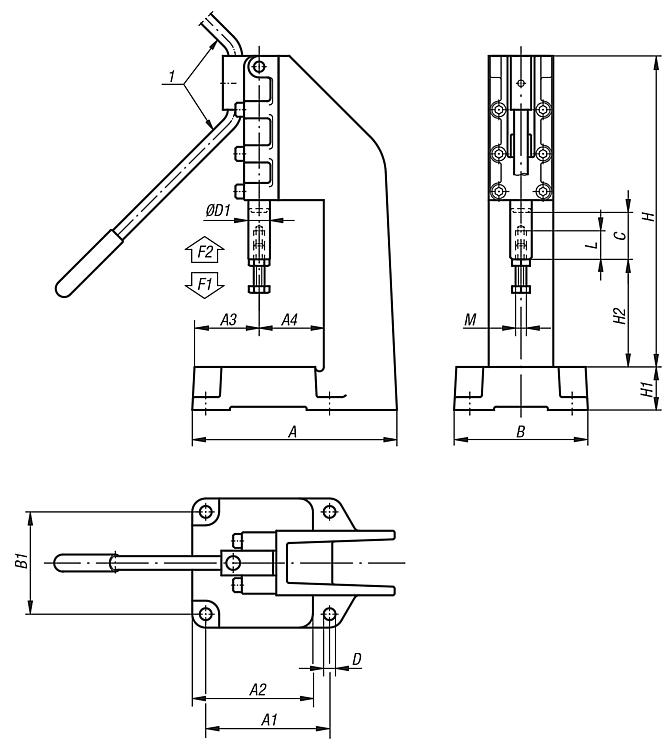

Универсальный пресс

Когда принято решение сделать пресс для гаража, необязательно создавать стационарную конструкцию, которая будет постоянно находиться на одном месте. Достаточно ограничиться разработкой схемы, сделать чертежи и сварить по ним такую П-образную станину, на которую при необходимости может устанавливаться гидравлический домкрат.

В этом случае металлическое основание для самодельного пресса можно убрать так, чтобы оно не мешало. Домкрат выполняет свои обычные функции по поднятию тяжестей. В случае необходимости он крепится на горизонтальную площадку станины заранее приспособленными для этого пружинами и начинает выполнять функцию привода пресса.

Для создания такого гидропресса фиксирующие пружины могут быть одним концом приварены к основанию станины, а другим закреплены на железном ободе, который при установке домкрата надевается на него и прочно фиксирует.

На сегодняшний день существует масса способов, как сделать гидравлический пресс. Многие умельцы придумывают довольно оригинальные конструкции, в которых все элементы соединяются болтами, а в случае необходимости такой пресс разбирается полностью. Он может занимать минимум места, тогда как в собранном виде представляет довольно громоздкую конструкцию.

Многие умельцы придумывают довольно оригинальные конструкции, в которых все элементы соединяются болтами, а в случае необходимости такой пресс разбирается полностью. Он может занимать минимум места, тогда как в собранном виде представляет довольно громоздкую конструкцию.

Собираем самодельный гидравлический пресс из домкрата на 10 тонн своими руками

Пресс используется не часто, но если в нем возникла нужда, то заменить его нечем. Когда мне понадобился гидравлический пресс, я изучил цены на рынке и пришел к выводу, что мне самому не сложно разработать чертежи и сделать мини пресс своими руками.

Практика показала, что это довольно легко – немного сварки, сверления, резки и шлифовки, и перед вами самодельный пресс из домкрата на 10 тонн.

После изучения материалов о прессах я выделил следующие моменты в дизайне и функциональности кустарных конструкций:

- Лебедка, задуманная для понятия нижней рабочей перекладины, по факту практически никогда не используется.

- При изготовлении пресса 10 т с неподвижным гидроцилиндром, без бокового смещения, все должно быть хорошо отцентровано.

- Использование настольных прессов ограничено из-за небольших размеров, а большие по размеру напольные очень тяжелы и занимают много места.

- Возвратные пружины на прессе упрощают работу с семикилограммовым домкратом.

- Манометр, хоть и желателен, не является необходимостью.

Я решил сделать механический пресс средних размеров, что-то среднее между напольным и настольным агрегатом, также я хотел иметь возможность демонтажа домкрата, если он понадобится мне где-то еще.

Шаг 1: Меры безопасности

Так как стаканный домкрат будет привариваться, используйте одежду с длинным рукавом, сварочные перчатки и защитную маску для дуговой сварки. Также учтите, что при дуговой сварке можно получить УФ-ожоги не закрытых участков кожи.

Также необходимо обуть специальную защитную обувь (как минимум кожаные ботинки). Очень хорошо, если у вас есть возможность провести сварку на улице. Не забывайте, что при сварке оцинкованного металла выделяется очень много ядовитого дыма.

Не забывайте, что при сварке оцинкованного металла выделяется очень много ядовитого дыма.

Защитная экипировка для шлифовальных работ и резки стали включает в себя: защиту для глаз и слуха. При работе УШМ вы скоро услышите звон в ушах, если будете работать без должной защиты, не говоря о снопе искр, который разлетится по помещению. Искры могут срикошетить от стен и попасть в зазор между защитными очками и лицом, это очень опасно. Рабочие перчатки защитят руки от случайного касания кордщетки, и снизят уровень вибрации от УШМ при резке металла.

При сверлении отверстий коронкой 20 мм будет много искр, поэтому нужны защитные очки. Чтобы при сверлении коронкой металл не начал крутиться, его нужно зафиксировать с помощью тисков.

Шаг 2: Составные части и инструменты

Инструменты:

- дуговой сварочный аппарат

- сверлильный станок с биметаллической коронкой 20 мм, рекомендуемая скорость — 440 оборотов в минуту

- УШМ с набором отрезных и шлифовальных дисков 115 мм

Составные части:

- 4 метровых швеллера с уклоном внутренних граней полок, 100х50 мм.

Он дешевле и прочнее, чем профиль с прямыми бортиками.

Он дешевле и прочнее, чем профиль с прямыми бортиками.

- 2х1 м боковые стойки

- 4х560 мм поперечины (у меня был стальной профиль 2,24 м, и я просто разрезал его на 4 равные части).

- 1,2 м 30 мм равнополочный уголок для нижних опор

- 460 мм уголок для поперечной стяжки

- 2х350мм боковых скобы

- 8х20 мм болты для перекладин (я использовал болты М20 и гайки М20)

- стаканный домкрат 10 т

- 1х200х100х20 мм верхняя скоба домкрата (сделана газовой резкой на заказ в специализированном отделе)

- 300х30 мм мягкая сталь для нижней скобы

- 2х200х100х20 стальных блока с V-образным вырезом (вырез можно сделать на заказ в специализированном отделе)

Шаг 3: Делаем основание

Исходя из того, что поперечные балки длиной 560 мм, длина поперечной стяжки должна быть 460 мм (расстояние между боковыми опорами). Расстояние между боковыми скобами в 350 мм показалось мне оптимальным. Потом я решил, что прежде чем приваривать поперечную стяжку, нужно просверлить 8 мм отверстия под болты. Сначала я отметил места на уголке (поперечная стяжка), где собирался просверлить отверстия, затем засверлился 2 мм сверлом. После я положил уголок сгибом вверх, чтобы обвести контур на боковой опоре.

Сначала я отметил места на уголке (поперечная стяжка), где собирался просверлить отверстия, затем засверлился 2 мм сверлом. После я положил уголок сгибом вверх, чтобы обвести контур на боковой опоре.

Таким образом, я получил отлично отцентрованные отверстия, к которым подойдут только соответствующие отверстия на нижней опоре.

Шаг 4: Станина

Биметаллическая коронка легко режет 8мм-вую сталь, и остается острой после прорезания 32 отверстий. С обратной стороны остается иззубренный край, поэтому перед покраской пресса метал нужно будет зачистить.

При сборке станины может оказаться так, что отрезки швеллера из-за уклона внутренних граней плохо стыкуются между собой. Это исправит шлифовка поверхностей в местах соприкосновения.

Отметив места сверления отверстий на расстоянии 30 мм от края перекладин, я пришел к выводу, что расстояние между центрами 39 мм гораздо удобнее для сборки, чем 40 мм, которые я планировал (100 мм ширина минус 60 мм общий вычет толщины вставки).

Файл с основными расчетами.

Файлы

- press frame.dxf

Шаг 5: Скобы для стаканного домкрата

Показать еще 3 изображения

Я приварил отрезок трубы к верхней скобе, чтобы зафиксировать головку выдвижного винта домкрата, затем приварил два согнутых куска арматуры, для крепления возвратных пружин. Временно в качестве пружин используются эластичные тросы.

Нижняя скоба сделана из кусков ненужной стали, сваренных друг с другом и согнутых, чтобы удерживать основание домкрата. Пока я ищу подходящие пружины, эластичные тросы крепятся звеньями цепи.

Тросы маркированы предупреждением о недопустимости растяжения свыше 50% изначальной длины. Как можно чаще трос нужно проверять на повреждения, разлохмачивание оплетки. Не допускайте, чтобы лицо или части тела находились на пути растянутого троса, на случай возможного разрыва.

Шаг 6: Испытание

10мм-вую арматуру сгибает на отлично, до 90°. Для V-образного сгиба пришлось использовать дополнительно балансир и столбы от ограды.

Единственная модификация домкрата – замена штока на более длинный, для облегчения работы.

Я попробовал горячую штамповку, но имевшаяся у меня алюминиевая банка не выдержала испытания. Возможно, нужно взять или более толстый металл, или более тонкую проволоку (я пробовал с проволокой 1,23 мм).

чертеж самодельного ручного пресса и размеры. Как сделать его для опилок самостоятельно в домашних условиях?

- Разработка чертежа

- Инструменты и материалы

- Производство

- Как вы можете это использовать?

Гидравлический пресс — полезный в быту механизм, наряду со штангой, трубогибочным станком, тисками и домкратом … В простейшем случае прессует органические отходы в брикеты, которые можно использовать для топки печи, например, в загородном доме.

Разработка чертежа

Основным элементом пресса является станина, чертеж для которой выполняется в строгом соответствии с планируемой нагрузкой на данное устройство. … Станина выполнена в виде прямоугольной конструкции, в которую помещается домкрат с прижимным элементом, обжимающим заготовки или уже точеные детали для придания им заданных параметров. Исполнение станины (каркаса) различается исходя из задач, стоящих перед рабочим, деятельность которого ограничивается использованием пресса и других механизмов, входящих в состав производственной линии, на которой он работает.

… Станина выполнена в виде прямоугольной конструкции, в которую помещается домкрат с прижимным элементом, обжимающим заготовки или уже точеные детали для придания им заданных параметров. Исполнение станины (каркаса) различается исходя из задач, стоящих перед рабочим, деятельность которого ограничивается использованием пресса и других механизмов, входящих в состав производственной линии, на которой он работает.

Основное требование к станине – высокая устойчивость к деформации. Он подвергается повышенным нагрузкам, не теряя своей формы.

Расширение направлено в разные стороны — домкрат, который работает как основной рабочий механизм, упирается вверх и вниз. Разрушающее действие, которое он имеет, должно быть в два-три раза меньше, чем коэффициент запаса прочности этой конструкции. Необходим запас прочности – без него вся установка быстро выйдет из строя.

Нижняя часть каркаса изготовлена в соответствии с повышенной устойчивостью всей кровати. Ширина пролета изнутри выполнена с учетом размеров деталей и заготовок, проходящих этапы обработки на данном станке. Не последнее место занимают габаритные размеры компонентов всего агрегата.

Ширина пролета изнутри выполнена с учетом размеров деталей и заготовок, проходящих этапы обработки на данном станке. Не последнее место занимают габаритные размеры компонентов всего агрегата.

При расчете высоты внутреннего пролета станины сложите высоту домкрата и относительный подъем его штифта, толщину прессуемой заготовки и основной площадки. Производство пресса можно представить в несколько этапов.

- Домкрат расположен на нижнем основании, деталь намного выше.

- Давление от штока домкрата на заготовку оказывает динамическая часть, которая активно сжимает.

Рабочая (подвижная) часть пресса перемещается по стальным направляющим, что предотвращает его горизонтальный уход в сторону. Для возврата рабочей части в ненагруженное состояние используются пружины, нижние концы которых зацеплены за основание, а верхние — за подвижную плоскость. При изготовлении собственного домкрата необходимо точно рассчитать жесткость пружин: слишком малое ее значение не вернет площадку обратно в требуемое время, из-за чего технологический (производственный) процесс будет простаивать лишние секунды и минут. Чрезмерно жесткая пружина потребует больших энергетических затрат для приведения пресса в состояние максимального сжатия детали или заготовки. Пружины должны реагировать быстро и точно без задержек.

Чрезмерно жесткая пружина потребует больших энергетических затрат для приведения пресса в состояние максимального сжатия детали или заготовки. Пружины должны реагировать быстро и точно без задержек.

Второй способ, по которому собирается пресс, сделанный мастером своими руками, состоит из нескольких важных этапов.

- Заготовка укладывается на основание снизу.

- Домкрат размещен на динамической платформе. К нему крепятся пружины, соединяющие его с верхом кровати.

Оба способа предполагают входной отсек, за который как бы держится домкратная тяга, не двигаясь за счет направляющих. Разрезанная по внутреннему диаметру труба почти совпадает с диаметром штока домкрата — обеспечивается его вход в эту трубу со значительным усилием, не позволяющим ему выскальзывать из нее.

Регулировка высоты рабочей зоны невозможна — из-за этого схема агрегата хоть и упрощается в сборке, но значительно сужается сфера его применения.

Самодельный пресс приобретет дополнительную функциональность и удобство, когда мастер реализует в его конструкции регулировку свободного хода штифта. Это позволит обрабатывать более высокие и толстые детали. Последовательность действий сводится к следующим этапам.

- Внизу кровати по периметру ее каркаса размещена дополнительная плоскость, перемещающаяся по направляющим по винтовой передаче с рулевым элементом. Это позволит значительно выставить свободное пространство для запрессовки заготовок.

- Когда первый вариант не подходит, можно сделать съемный упор в блоке, который, по сути, является съемной динамической площадкой … Зафиксировать такой упор можно с помощью болтовых креплений. В раме прорезаются сквозные отверстия для них — ширину отступа между двумя соседними болтами менять нельзя. Расстояние между отверстиями не более длины свободного хода штифта домкрата.

- Возможен вариант, когда из профтрубы или прутка стали вырезают сменные проставки разной толщины.

Некоторые или все эти методы иногда используются в сочетании друг с другом. При самостоятельной разработке чертежа подробно учитывайте размеры всех комплектующих, включая профессиональный прокат, используемый в качестве расходного материала для каркаса.

Гидравлическая машина имеет преимущество перед чисто механической — ни редуктор, ни шестерни сохраняют силу удара с наименьшими потерями, которые возникают только при использовании гидравлики. Это доказано автомобильной промышленностью: торможение с помощью гидравлики намного эффективнее, гидравлическая система менее подвержена износу, чем чисто механическая система, сохраняя при этом высокий КПД.

Инструменты и материалы

При самостоятельном изготовлении пресса используются следующие расходные материалы, а также инструменты:

- сварочный инвертор и электроды;

- Болгарка и комплект отрезных дисков;

- пара пружин;

- канал — «восьмерка»;

- профтрубы не менее 4*4 см;

- уголок не менее 50*50*5 мм;

- листовая сталь (шт.

) толщиной 8 мм;

) толщиной 8 мм;

- полоса стальная 10 мм;

- Отрезок трубы диаметром, подходящим для штанги домкрата.

Из инструментов также потребуются дрель и сверла по металлу (сверла из быстрорежущей стали или с алмазным покрытием).

Производство

Перед началом производства проверьте домкрат на возможные неисправности. Так что подкачка воздуха в масло должна быть полностью исключена. Не должно быть заклинивания при работе штока, невозможности регулировки клапана, протечек масла и т. д. Убедитесь, что устройство находится в вертикальном положении и устойчиво – оно не должно падать боком на ровной поверхности.

Подготовив чертеж, сверив указанные на нем значения, разметить и разрезать сталь на заготовки. Основание пресс-машины изготавливается следующим образом.

- Квадратную профтрубу сварить в прямоугольник. Можно использовать как сварку под углом 45 градусов (косые срезы), так и строго прямоугольную (горизонтальные или вертикальные трубы остаются открытыми на концах).

- Приварите к полученному прямоугольнику стальную пластину.

- Сварите боковины и верх кровати вместе, контролируя ровность и прямоугольность стыков … Малейшее отклонение от прямого угла хотя бы в одной или нескольких вершинах приведет к заметному ослаблению запаса прочности пресса.

- Приварите полученную конструкцию к основе.

Рама в сборе. Подвижный элемент, для которого используется швеллер или профтруба, изготавливается следующим образом.

- В центре платформы приварите кусок трубы, содержащий стержень домкрата.

- Изготовить направляющие из стальных полос. Их длина равна ширине кровати.

- Переместите подвижную платформу внутрь рамы.

- Прикрепите планки к бокам подвижной платформы с помощью болтов.

- Сделать съемный упор. Для него прорежьте отверстия в направляющих напротив стоек рамы. Конструкция будет зафиксирована на нужной вам высоте.

- Установите пружины и домкрат.

Последний не приварен к машине. Его можно снимать для выполнения совершенно разных задач, например, ремонта авто.

Не используйте в качестве исходного материала алюминий и другие цветные металлы — они недостаточно твердые и прочные.

Попытка использовать титановый сплав сделает используемый продукт слишком дорогим. Титан на порядок дороже стали, хотя отчасти сочетает в себе легкость алюминия и прочность некоторых марок стали. В основном титан — это скорее маркетинговый ход: качественная инструментальная сталь значительно превосходит его по эксплуатационным параметрам.

Как им пользоваться?

Самая простая область применения самодельного пресса, сделанного в домашних условиях – изготовление топливных брикетов для горючих материалов. … Не требует слишком сильного сжатия — материалы, от опилок до торфа, сена, бумаги (макулатуры), пористого картона настолько размягчаются, что размягчить их не составляет труда. Брикетированное «топливо», как и дрова, избавляет от необходимости все собирать веником и лопатой и класть в печь: вы просто кладете весь этот материал, как обычные дрова.

Брикетированное «топливо», как и дрова, избавляет от необходимости все собирать веником и лопатой и класть в печь: вы просто кладете весь этот материал, как обычные дрова.

Брикетирование горючей синтетики, от пластиковых банок и другой утвари до, например, остатков рубероида, древесных отходов, оставшихся после строительных работ, потребует несколько больших усилий. Пресс легко справится с таким материалом и будет надежно служить вам всю жизнь.

Негорючая набивная масса позволяет теплоизолировать печи, обогреватели, холодильники от избыточного теплообмена — с целью повышения эффективности всех этих агрегатов. Для этого его предварительно прессуют, затем пропитывают высокотемпературными негорючими составами. Пресс тоже с легкостью справится с этой задачей.

Выполнив более простые тесты, вы можете перейти к более сложному заданию. Домкраты развивают усилие около 10-20 тонн. Если вы приобрели профессиональный домкрат для самосвала, вы можете попробовать спрессовать глину в «блин» или «кирпич» с помощью пресса. Дело в том, что глину можно соединить в один блок без единой капли воды, но для этого потребуется давление в 200 атмосфер. Несложно подсчитать, что брикет площадью 10*10 см при использовании двадцатитонного домкрата будет испытывать как раз давление в 200 кг/см2.

Дело в том, что глину можно соединить в один блок без единой капли воды, но для этого потребуется давление в 200 атмосфер. Несложно подсчитать, что брикет площадью 10*10 см при использовании двадцатитонного домкрата будет испытывать как раз давление в 200 кг/см2.

По законам физики, если уменьшить его площадь вдвое, то на каждый квадратный сантиметр получится давление 400 атмосфер. Такой пресс способен выдерживать такие нагрузки: единственное требование — разрешающая способность домкрата — рассчитанный на те же 20 тонн, он не выдержит 25…30 тонн удара.

Что касается стальных частей устройства, то все они берутся с запасом – толщина стенок профтрубы не менее 4 мм, полоса стальная от 8 мм.

Наиболее ответственным этапом является штамповка цветного металла и некоторых сталей, в том числе нержавеющей стали. … А вот цветмет и стали с опрессовкой начинают испытывать. Если машина успешно справилась с задачей, приступайте к штамповке.

Если для пресса использовалась нержавеющая сталь, то ее можно использовать, например, для отжима семян подсолнечника или семян других видов, например, льна, из которых можно получить пищевое масло нужного сорта. Использование ржавой стали, например, для извлечения сока из свежих фруктов может быть опасным — железо вступает в реакцию с кислотами.

Далее смотрите мастер-класс по изготовлению самодельного гидравлического пресса.

Комментарий успешно отправлен.

Рекомендуется прочитать

Гидравлический пресс | Хакадей

16 января 2023 г., Анул Махидхария

Если вы пожизненный плотник с замечательной мастерской, вы собираетесь производить много опилок, и управление их сбором и хранением представляет собой довольно сложную задачу. [Расс] из [Мастерской в Нью-Йоркшире] построил впечатляющий брикетный пресс , чтобы решить эту проблему.

[Расс] из [Мастерской в Нью-Йоркшире] построил впечатляющий брикетный пресс , чтобы решить эту проблему.

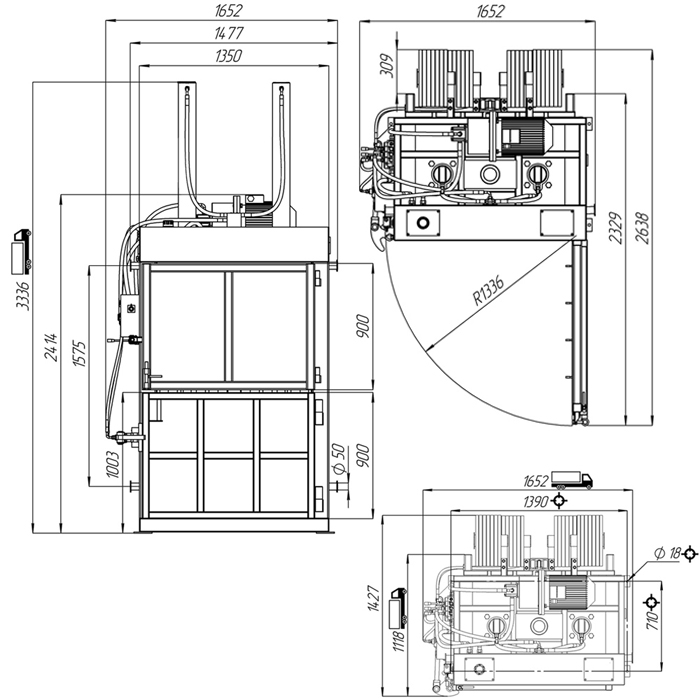

Это гидравлический пресс, который поглощает опилки и выдает прессованные брикеты, готовые для заправки его ракетного нагревателя массы. Сборка начинается с партии нестандартных стальных деталей, вырезанных лазером, полученных от Fractory. Сердцем машины является гидроцилиндр с ходом 300 мм и мощным штоком 40 мм. Цилиндр пришлось разобрать, чтобы можно было медленно приварить вырезанные лазером крепежные фланцы, чтобы не деформировать цилиндр. Впускной питательный патрубок вырезали из куска бесшовной трубы диаметром 40 мм. В подающей трубе было вырезано окно и к этому вырезу приварены детали воронки. Затем узел подающей трубы завершается парой монтажных фланцев. Узел подающей трубы, в свою очередь, приваривается к основной подающей пластине, которая образует основание контейнера для опилок. Узел гидроцилиндра соединяется с узлом подающей трубы с помощью комплекта массивных M10 с высоким классом прочности на разрыв 10. 9.резьбовые стержни. Толкатель представляет собой стержень из мягкой стали диаметром 40 мм, соединенный с гидравлическим цилиндром с помощью изготовленного соединительного хомута. На хомут муфты приварил еще одну скобу, на которую можно накрутить болт. Этот болт помогает активировать концевые выключатели, управляющие движением гидравлического цилиндра и двигателя подачи. Читать далее «Впечатляющая машина для брикетирования опилок» →

9.резьбовые стержни. Толкатель представляет собой стержень из мягкой стали диаметром 40 мм, соединенный с гидравлическим цилиндром с помощью изготовленного соединительного хомута. На хомут муфты приварил еще одну скобу, на которую можно накрутить болт. Этот болт помогает активировать концевые выключатели, управляющие движением гидравлического цилиндра и двигателя подачи. Читать далее «Впечатляющая машина для брикетирования опилок» →

Posted in аппаратное обеспечение, Tech HacksTagged брикет, брикетный пресс, сбор пыли, пылесборник, пылеудаление, пылеуловитель, гидравлический пресс, гидроцилиндр, гидравлика, опилки, древесный брикет

13 марта 2021 г. Дэн Мэлони

Штамповка — это универсальная технология формовки металла, позволяющая быстро и легко превращать листовой металл в готовые детали. Но много времени и денег связано с необходимыми инструментами, что может затруднить доступ домашнего игрока. Если, конечно, вы не напечатаете свои пресс-формы на 3D-принтере.

Внимательные читатели, несомненно, помнят наше предыдущее освещение попыток штамповки с использованием пластиковых инструментов, которые имели разный успех. Но усилия [Дэйва] стоят особняком по ряду причин, не последней из которых является его относительная новизна, когда дело доходит до производства горячих брызг. Несмотря на это, он все же придумал интересную технику градиентного заполнения, которая помещала большую часть пластика на рабочую поверхность штампов. Благодаря этому время печати оставалось в разумных пределах, по крайней мере, по сравнению с днями печати, которые потребовались бы для 100% заполнения всего профиля инструмента.

Другим нововведением, которое нам понравилось, стала идея использовать эпоксидную смолу для усиления инструментов. Заполнение заполненных пространств на нижней стороне инструментов смолой привело к получению твердого, прочного блока, который лучше выдерживал усилия прессования. Однако [Дэйв] не полностью учел экзотермический характер реакции полимеризации и слегка деформировал инструменты. Но, как показано на видео ниже, даже неоптимальные инструменты могут работать, изгибая все, что он в них бросал, в том числе в некоторой степени гидравлический пресс.

Но, как показано на видео ниже, даже неоптимальные инструменты могут работать, изгибая все, что он в них бросал, в том числе в некоторой степени гидравлический пресс.

Кажется, это одна из тех техник, о которых стоит помнить на черный день. И снимаю шляпу перед [Дэйвом] за то, что он поделился тем, что не сработало, поскольку это указывает путь к улучшениям.

Продолжить чтение «Инструменты для штамповки на 3D-принтере: что нужно и чего нельзя делать» →

Posted in Tool HacksTagged 3D-печать, композит, эпоксидная смола, формование, гидравлический пресс, заполнение, металлообработка, штамповка, смола, листовой металл, оснастка

1 января 2021 г. по Анул Махидхария

Несмотря на то, что 3D-печать теперь стала легкодоступной и дешевой, все еще есть несколько вариантов использования, в которых вам нужны преимущества, предлагаемые литьем под давлением, даже для небольших партий. Профессиональное мелкосерийное литье под давлением может быть довольно дорогим, а покупка ручной машины может стоить совсем немного. Конечно, есть несколько проектов литья под давлением своими руками, но они обычно требуют большого количества инструментов и труда. [Bolzbrain] хотел избежать всех тяжелых работ по резке, сварке и сборке рамы, поэтому он построил себе пресс для литья под давлением своими руками по низкой цене, используя готовый шеститонный гидравлический пресс. В итоге он потратил около 150 евро на машину и еще 120 евро на инструменты для сборки машины. Ему также удалось найти дешевую местную службу ЧПУ, которая дала ему хорошую скидку на обработку штампов. Но, конечно, вы не можете оценить извлеченные уроки и удовлетворение от того, что построили его вручную.

Конечно, есть несколько проектов литья под давлением своими руками, но они обычно требуют большого количества инструментов и труда. [Bolzbrain] хотел избежать всех тяжелых работ по резке, сварке и сборке рамы, поэтому он построил себе пресс для литья под давлением своими руками по низкой цене, используя готовый шеститонный гидравлический пресс. В итоге он потратил около 150 евро на машину и еще 120 евро на инструменты для сборки машины. Ему также удалось найти дешевую местную службу ЧПУ, которая дала ему хорошую скидку на обработку штампов. Но, конечно, вы не можете оценить извлеченные уроки и удовлетворение от того, что построили его вручную.

Выбор гидравлического пресса — отличная идея, поскольку он обеспечивает высокое давление, необходимое для работы, без необходимости прилагать большие усилия оператору, что является большим недостатком некоторых других самодельных машин. В качестве бонуса структурная рама довольно прочная и хорошо подходит для этой цели. Другой важной частью такой машины является блок впрыска с подогревом, и есть несколько разных способов сделать это. После некоторого изучения возможных решений он решил построить нагреваемый алюминиевый блок, через который можно утрамбовывать пластиковые гранулы с помощью гидравлического поршня. Нагрев обеспечивается парой нагревателей мощностью 500 Вт, а термопара типа «k» измеряет температуру. Промышленный ПИД-регулятор регулирует температуру блока с помощью твердотельного реле. В целом электрическая и механическая схема не может быть проще.

После некоторого изучения возможных решений он решил построить нагреваемый алюминиевый блок, через который можно утрамбовывать пластиковые гранулы с помощью гидравлического поршня. Нагрев обеспечивается парой нагревателей мощностью 500 Вт, а термопара типа «k» измеряет температуру. Промышленный ПИД-регулятор регулирует температуру блока с помощью твердотельного реле. В целом электрическая и механическая схема не может быть проще.

[Bolzbrain] проделал большую работу, задокументировав свою сборку с помощью серии видеороликов, и все больше иссохших хакеров, наблюдающих за ними, будут корчиться на своих местах, замечая многочисленные сбои. Он купил самый дешевый станок с пьедесталом, который только мог купить, и наблюдать за тем, как дрель с трудом проделывает 26-миллиметровое отверстие в алюминиевом блоке, довольно неприятно.

Электрическая проводка имеет много возможностей для улучшения – с нагревателями переменного тока 220 В, открытой проводкой и панелью, закрепленной присяжными с помощью пары зажимов. Установка и снятие штампа — это сложная задача, требующая много возни с несколькими С-образными зажимами — то, что нужно повторять для каждого выстрела. Может быть, зажимы-рычаги помогут ему облегчить фиксацию и снятие матрицы. Как только он разберется с антиадгезивами для пресс-форм и углами наклона стенок, ему не придется прилагать усилий, пытаясь извлечь отформованное изделие из матрицы. Затем возникает проблема правильной конструкции желоба, чтобы термопласт мог быстро полностью заполнить полость формы без каких-либо карманов.

Установка и снятие штампа — это сложная задача, требующая много возни с несколькими С-образными зажимами — то, что нужно повторять для каждого выстрела. Может быть, зажимы-рычаги помогут ему облегчить фиксацию и снятие матрицы. Как только он разберется с антиадгезивами для пресс-форм и углами наклона стенок, ему не придется прилагать усилий, пытаясь извлечь отформованное изделие из матрицы. Затем возникает проблема правильной конструкции желоба, чтобы термопласт мог быстро полностью заполнить полость формы без каких-либо карманов.

Но, в конце концов, все, что имеет значение, это то, что он получает достаточно хорошие литые детали для своих целей. Мы уверены, что с дополнительными настройками и постепенными улучшениями он добьется лучших результатов. Видео после перерыва представляет собой краткий обзор его сборки, но на странице проекта есть серия подробных видеороликов, охватывающих все аспекты проекта. А если вы хотите познакомиться с настольным литьем под давлением, ознакомьтесь с разделом «Настольное литье под давлением для домашних геймеров»

Продолжить чтение «Пресс для литья под давлением своими руками» →

Posted in hardwareTagged ручная форма, гидравлический пресс, пресс-форма для литья под давлением, литье под давлением, пластик

7 мая 2020 г. Дженни Лист

Дженни Лист

Если вы когда-либо внимательно смотрели на типичный серийный автомобиль, вы должны быть знакомы с панелями из прессованной стали. Сложные кривые можно повторять тысячи раз, помещая лист стали между фасонными инструментами в прессе и применяя огромное усилие. Та же самая работа, на выполнение которой у опытного загонщика панелей ушли бы недели, за секунду. Это то, с чем [Stuff Made Here] столкнулся, когда он хотел носить набор Crocs в мастерской, и ему нужно было сделать инструменты для их производства на своем гидравлическом прессе. Полученное видео, которое мы разместили ниже перерыва, показывает его кривую обучения и попутно является удобным учебником по штамповке листового металла.

Мы наблюдаем, как он открывает свойства листового металла под давлением прессования, как он сминается и складывается, и как инструмент требует тщательной конструкции, а лист должен быть надежно закреплен на месте, чтобы предотвратить это. Большим сюрпризом является то, что его инструмент сделан из дерева, обработанного на станке с ЧПУ, хотя мы уверены, что он будет изнашиваться при многократном использовании, кажется, что силы, действующие на инструмент, не таковы, чтобы разрушить этот материал. В конце концов, он изготовил инструмент, состоящий из нескольких частей, включая обе половины пресс-инструмента, обработанную направляющую для подвижной части и набор прочных пластин из листового металла для удержания материала. Применение стального подноска может быть не первой идеей каждого, когда дело доходит до формовки листового металла, но мы уверены, что этот метод может найти применение во многих других проектах. Это территория, на которую мы вторгались в прошлом, но никогда не нажимая на этот комплекс.

В конце концов, он изготовил инструмент, состоящий из нескольких частей, включая обе половины пресс-инструмента, обработанную направляющую для подвижной части и набор прочных пластин из листового металла для удержания материала. Применение стального подноска может быть не первой идеей каждого, когда дело доходит до формовки листового металла, но мы уверены, что этот метод может найти применение во многих других проектах. Это территория, на которую мы вторгались в прошлом, но никогда не нажимая на этот комплекс.

Продолжить чтение «Инструменты для прессования деревянного листового металла делают стальные подноски» →

Posted in Tool HacksTagged гидравлический пресс, пресс-инструмент, прессованная сталь

14 марта 2020 г. Дженни Лист

Пресс может быть одним из самых полезных дополнений к мастерской, как только он у вас появится, вы будете удивляться, как вы раньше справлялись со всевозможными задачами по запрессовке и выталкиванию. Опорный пресс с большим рычагом и храповым механизмом очень быстр в использовании, в то время как гидравлический пресс создает гораздо более высокое давление, но работает очень медленно. [Строитель] упустил оправочный пресс, поэтому обратил внимание на увеличение скорости своего гидравлического пресса. Решение пришло из неожиданного источника — безвоздушного краскораспылителя, который попался ему на пути из-за того, что его клапаны были забиты краской.

Опорный пресс с большим рычагом и храповым механизмом очень быстр в использовании, в то время как гидравлический пресс создает гораздо более высокое давление, но работает очень медленно. [Строитель] упустил оправочный пресс, поэтому обратил внимание на увеличение скорости своего гидравлического пресса. Решение пришло из неожиданного источника — безвоздушного краскораспылителя, который попался ему на пути из-за того, что его клапаны были забиты краской.

Безвоздушный краскораспылитель — это просто насос высокого давления, который подает краску к соплу, и этот насос легко перепрофилировать для перекачки масла вместо краски. Испытания показали, что он может создавать давление в 3000 фунтов на квадратный дюйм, которого было бы достаточно для перемещения гидравлического домкрата, даже если для завершения работы потребуется ручной насос, когда требуется более высокое усилие.

После двух видеороликов следует мастер-класс по гидравлическим домкратам, где он снимает домкрат со своего пресса и модифицирует его не только для работы с насосом, но и для работы в перевернутом положении путем добавления отмычки для масляного резервуара. труба вверх. По пути мы узнаем несколько полезных жемчужин, таких как тот факт, что трубка шприца для смазки — это то же самое, что и гидравлическая труба, но намного дешевле.

труба вверх. По пути мы узнаем несколько полезных жемчужин, таких как тот факт, что трубка шприца для смазки — это то же самое, что и гидравлическая труба, но намного дешевле.

В результате получился домкрат, который быстро выдвигается и позволяет выполнять большинство неотложных задач без помощи рук. Он давит банку из-под напитков для эффекта, затем зажимает конец куска трубы, потому что, учитывая пресс, почему бы и нет! Взгляните на оба видео ниже перерыва.

Продолжить чтение «Ручной гидравлический пресс с краскораспылителем» →

Posted in Tool HacksTagged компрессор, гидравлический пресс, гидравлика, распылитель краски

20 октября 2017 г. Дэн Мэлони

Благодаря таким производственным технологиям, как 3D-печать, фрезерные станки с ЧПУ, литье металла по выплавляемым моделям, а также лазерная и плазменная резка, детали профессионального качества находят применение даже в самых скромных проектах «сделай сам». Но штамповка в значительной степени ускользает от домашних игроков, что связано с необходимостью огромного гидравлического пресса и массивных механически обработанных штампов. Однако существует несколько способов штамповки деталей, и магазин с ограниченным бюджетом может захотеть проверить этот недорогой метод гидроформовки для превращения листового металла в качественные детали.

Но штамповка в значительной степени ускользает от домашних игроков, что связано с необходимостью огромного гидравлического пресса и массивных механически обработанных штампов. Однако существует несколько способов штамповки деталей, и магазин с ограниченным бюджетом может захотеть проверить этот недорогой метод гидроформовки для превращения листового металла в качественные детали.

Если гидроформинг звучит знакомо, возможно, это потому, что мы рассказали о попытке [Колина Ферзе], в которой использовалась дешевая мойка высокого давления для надувания пузырей из листового металла водой под высоким давлением. На видео ниже показан гидроформовочный станок, который [Rainbow Aviation] использует (со значительно меньшим шумом) для изготовления штампованных алюминиевых деталей для самодельных самолетов. Преимущество этой конструкции в том, что в ней нет жидкости — по крайней мере, до тех пор, пока гидравлический пресс весом 40 000 фунтов не превратит в жидкость толстую неопреновую резиновую прокладку, размещенную над заготовкой из листового металла и штампом. Давление вдавливает металл в матрицу и вокруг нее, формируя довольно сложные формы за одну операцию. Нам особенно нравится совет по использованию обрезков материала столешницы Corian с твердой поверхностью для изготовления штампов, поскольку они доступны за гроши у производителей шкафов.

Давление вдавливает металл в матрицу и вокруг нее, формируя довольно сложные формы за одну операцию. Нам особенно нравится совет по использованию обрезков материала столешницы Corian с твердой поверхностью для изготовления штампов, поскольку они доступны за гроши у производителей шкафов.

Всегда приятно видеть лайфхаки из мира домашней авиации. У них, кажется, всегда есть много хитростей и советов, которыми можно поделиться, как, например, этот легкий кожух, изготовленный под давлением, который мы видели некоторое время назад.

Продолжить чтение «Бюджетная гидроформовочная машина обеспечивает сжатие деталей из листового металла» →

Опубликовано в Разные хаки, Взломы инструментовпомеченный штамп, гидроформовка своими руками, дюрометр, гидравлический пресс, неопрен, пресс, резина, листовой металл, штамп, штамповка

17 марта 2016 г., Джеймс Хобсон

Вы когда-нибудь слышали этот миф(?) о невозможности сложить лист бумаги более 7 раз? Что ж, если вы когда-нибудь пробовали его, то знаете, что даже в шестой раз его невозможно сложить голыми руками… но что, если вам поможет промышленный гидравлический пресс?

Новости для нас: существует канал на YouTube под названием «Канал гидравлического пресса», посвященный, как вы уже догадались, дроблению абсолютно всего и вся с помощью гидравлического пресса.