Как сделать на валу шпоночный паз: Изготавливаем шпоночный паз самостоятельно

Содержание

Как сделать шпоночный паз » Изобретения и самоделки

Пропустить и перейти к содержимому

Admin Рацпредложения

Как протянуть шпоночный паз на валу.

Товары для изобретателей Ссылка на магазин.

Ключи являются важной частью механизмов. Они обеспечивают надежную связь между валами и множеством других объектов, включая шкивы (как в моем случае), звездочки, рычаги и шестерни. Существует множество различных типов ключей, но самый простой и распространенный — это прямой ключ.

Для этого проекта я буду пробивать шпонки в шкивах, которые в процессе обработки. Материал алюминий 6061, его толщина 3/8 «с отверстием ø3 / 8″, и я буду протягивать шпоночный паз 3/32».

Шаг 1: Инструменты и материалы

Инструменты:

комплект, включая протяжку, прокладки (при необходимости) и соответствующую втулку. Материалы для гидравлических прессов:

смазочно-охлаждающая жидкость.

Электроника для самоделок вкитайском магазине.

Шаг 2: Настройка

Это небольшая протяжка из мягкого материала, так что я легко могу использовать 3-тонный валочный пресс. Если вы протягиваете более жесткий материал и / или более крупную протяжку, вам понадобится гидравлический пресс, так как для протяжки большой протяжки могут потребоваться сила давления. Кроме того, более крупные протяжки намного длиннее и часто не помещаются в пресс.

Для этой установки я выбрал втулку ø3 / 8 «и протяжку 3/32». Они должны хорошо совмещаться друг с другом, легко скользя без какого-либо помола. Поскольку шпоночный паз настолько мал, мне не понадобятся какие-либо прокладки.

Вставьте втулку в отверстие, которое вы хотите протянуть. Это должно получиться легко. Затем поверните щель туда, где вы хотите вырезать ключ. Обильно смажьте протяжку вашим любимым смазочно-охлаждающим маслом и вставьте протяжку в паз во втулке. Первая четверть или около того должна легко скользить, прежде чем зубы зацепятся с деталью.

Шаг 3: Протяжка шпоночного паза

Совместите деталь с зазором в прессе и убедитесь, что протяжка идет прямо вверх и вниз. Затем приложите равномерное давление, следя за тем, чтобы деталь не наклонялась и не качалась с рабочей поверхности пресса. В алюминии это требует небольших усилий. Будьте готовы поймать протяжку, когда она достигнет конца хода — она может выпасть. Если протяжка остается застрявшей в детали, используйте небольшой удар или кусок заготовки, чтобы полностью выдавить ее. Не ударяйте по протяжке, так как вы можете зачистить конец (иногда незаметно) и причинить себе сильную головную боль. Нажмите только на протяжку.

Шаг 4: Сброс и проверка фитинга

С удаленной протяжкой используйте щетку для стружки, чтобы удалить стружку с протяжки. Важно очистить эти фишки, прежде чем переходить на другой шлюз. Невыполнение этого требования может привести к заклиниванию протяжки в канале.

Теперь мы можем взять ключ и проверить, подходит ли только что протянутый шкив с валом. Это идеально подходит. Часто я покупал валы, в которых уже обработан шпоночный паз.

Это идеально подходит. Часто я покупал валы, в которых уже обработан шпоночный паз.

Источник

Фрезерование шпоночных пазов

Главная / Металлообработка / Обработка металлов резанием / Фрезерная обработка / Фрезерование пазов / Фрезерование шпоночных пазов

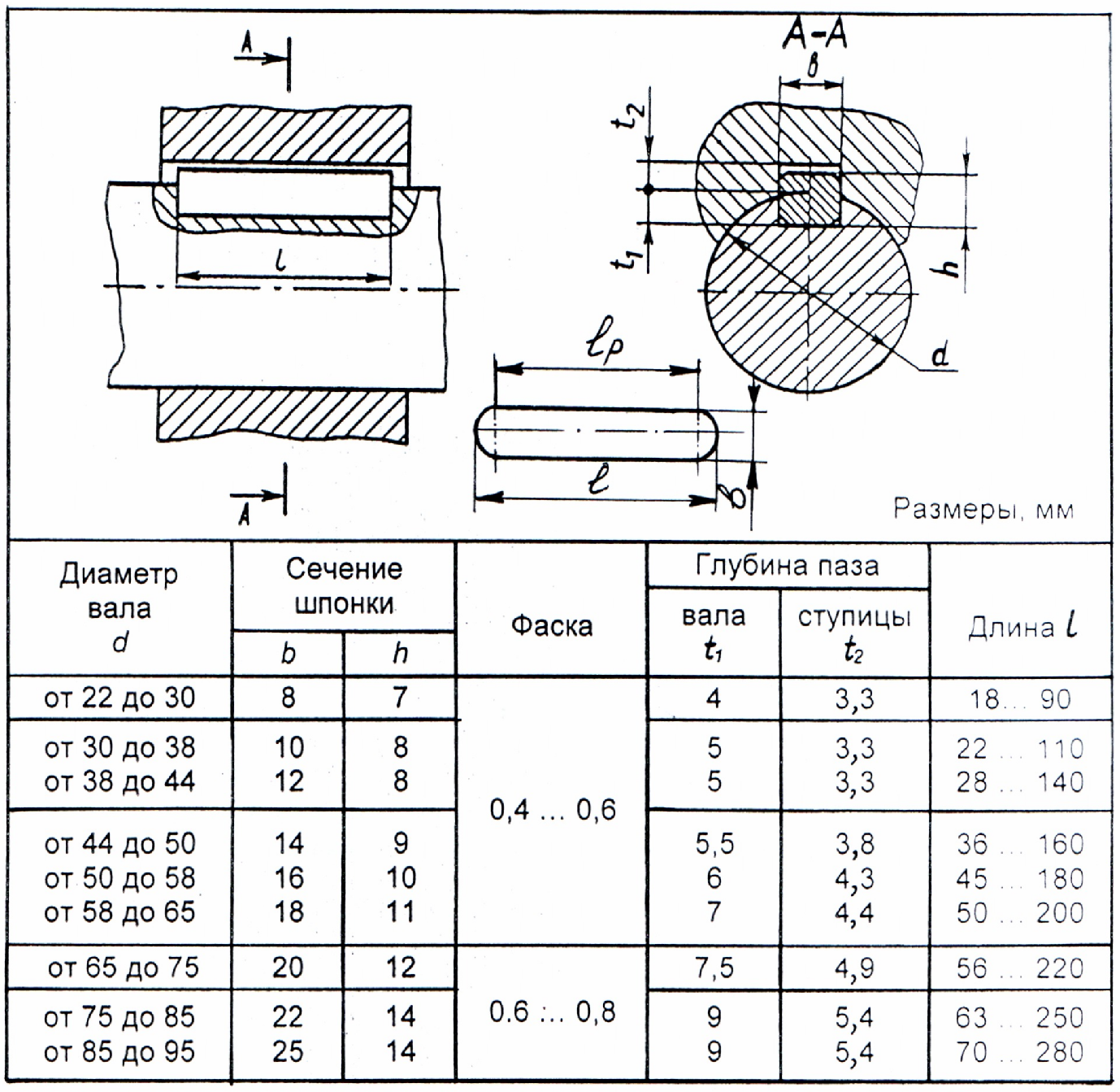

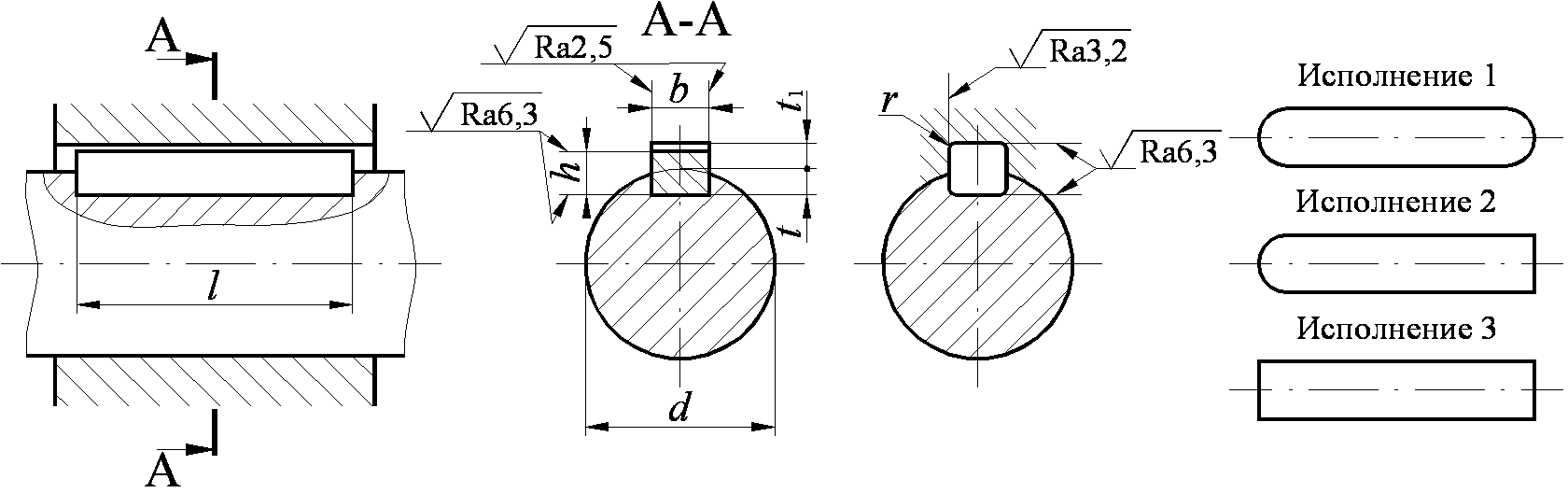

Фрезерование шпоночных пазов на валах имеет ряд особенностей. Сквозные и открытые пазы (под призматические шпонки) с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами.

Закрытые и полузакрытые пазы (под призматические шпонки) фрезеруют концевыми или специальными шпоночными фрезами. При обработке паза концевой фрезой в крайней его части необходимо просверлить отверстие для ее установки, поскольку концевые фрезы не работают при осевых подачах.

Фрезерование шпоночных пазов является весьма ответственной операцией. От точности шпоночного паза зависит характер посадки на шпонку сопрягаемых с валом деталей. К обработанным фрезерованием шпоночным пазам предъявляются жесткие технические требования. К шпоночному пазу предъявляется также требование в отношении точности его расположения и шероховатости поверхности. Боковые грани шпоночного паза должны быть расположены симметрично относительно плоскости, проходящей через ось вала; шероховатость поверхности боковых стенок должна находиться в пределах 5 мкм, а иногда и выше.

К шпоночному пазу предъявляется также требование в отношении точности его расположения и шероховатости поверхности. Боковые грани шпоночного паза должны быть расположены симметрично относительно плоскости, проходящей через ось вала; шероховатость поверхности боковых стенок должна находиться в пределах 5 мкм, а иногда и выше.

Практика показывает, что для обработки шпоночного паза иногда приходится тщательно подбирать фрезы и делать пробные рабочие ходы. В серийном и массовом производстве стремятся по возможности шпоночные соединения заменять шлицевыми.

Шпоночные фрезы имеют два режущих зуба с торцовыми режущими кромками. Фрезы могут работать с осевой подачей (как сверло) и с продольной подачей. Шпоночные фрезы обычно применяют для получения шпоночных пазов при обработке заготовок на специальных шпоночно-фрезерных станках с маятниковой подачей. Фреза здесь врезается на глубину 0,2…0,4 мм и фрезерует паз по всей длине. Затем паз фрезеруют снова на всю длину, но в другом направлении, и т. д.

д.

Фрезерование пазов сегментных шпонок производят хвостовыми или насадными фрезами под сегментные шпонки, диаметр которых должен быть равен двойному радиусу канавки. Подача осуществляется в направлении, перпендикулярном оси вала.

Концевые фрезы после переточки изменяют свой диаметральный размер. Поэтому для получения необходимой ширины паза переточенной фрезой применяют специальные патроны.

Обработку Т-образных пазов обычно выполняют за несколько проходов. Сначала дисковой фрезой фрезеруют паз, затем Т-образной фрезой обрабатывают боковые поверхности, далее угловой фрезой снимают фаски и, наконец, мерной фрезой обеспечивают получение заданного размера В паза.

Фрезерование сквозных шпоночных пазов

Шпоночные пазы фрезеруют после окончательной обработки цилиндрической поверхности. Сквозные и открытые пазы с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами. Превышение размера ширины паза по сравнению с шириной фрезы составляет 0,1 мм и более.

Превышение размера ширины паза по сравнению с шириной фрезы составляет 0,1 мм и более.

После заточки дисковых пазовых фрез ширина фрезы несколько уменьшается, и поэтому использование фрез возможно лишь до определенных пределов, после чего их применяют для других работ, когда не столь важен размер по ширине. При установке фрезы на оправку для фрезерования шпоночного паза необходимо добиться, чтобы фреза имела минимальиое биение по торцу. Заготовку закрепляют в машинных тисках с медными или латунными накладками на губках.

Если тиски установлены правильно, то точность установки закрепленного в них вала можно и не проверять. Установить фрезу следует так, чтобы она была расположена симметрично относительно диаметральной плоскости, проходящей через ось вала. Для выполнения этого условия пользуются следующим приемом. После закрепления фрезы и проверки ее биения индикатором фрезу устанавливают предварительно в диаметральной плоскости вала. Точная установка осуществляется угольником и штангенциркулем.

На рис. 59 видно, что размер S = Т+d/2+B/2, где Т—ширина полки угольника, мм; d — диаметр вала, мм; В — ширина фрезы, мм.

Для установки фрезы необходимо поставить ее в поперечном направлении на размер S со стороны одного из выступающих над тисками концов вала. Проверить этот размер штангенциркулем. Затем поставить угольник с другой стороны вала, как это показано на рис. 59 пунктиром, и еще раз проверить размер S. Если оба отсчета по штангенциркулю совпадут, то это означает, что фреза относительно вала установлена правильно.

Для точной и быстрой установки дисковой фрезы в диаметральной плоскости применяют приспособление, показанное на рис. 60. Дисковую фрезу 1 устанавливают по вырезу двусторонней призмы 2, которая в свою очередь установлена по цилиндрической поверхности валика 3. Точность расположения шпоночного паза в диаметральной плоскости обеспечивает соосность V-образных пазов призмы 2. Правильность изготовленного паза проверяют по шаблону.

При установке на глубину фрезерования начальный момент касания фрезы с цилиндрической поверхностью заготовки происходит по линии, если после установки фрезы над валом производить одновременно медленный подъем стола до касания с фрезой и перемещение в продольном направлении. Установив момент касания фрезы с валом, отвести стол из-под фрезы. Выключить станок и вращением рукоятки вертикальной подачи поднять стол на глубину шпоночной канавки.

Рис. 59. Проверка установки дисковой фрезы

Рис. 60. Приспособление для установки дисковой фрезы

Фрезерование закрытых шпоночных пазов

Фрезерование закрытых шпоночных пазов можно производить на горизонтально- и вертикально-фрезерных станках

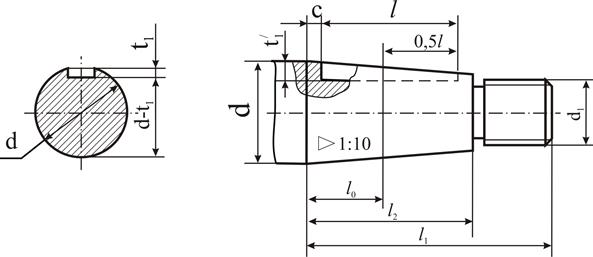

Установив и закрепив вал в тисках и выверив его по разметке рейсмасом, можно приступить к установке фрезы. Установка шпоночной (или концевой) фрезы в диаметральной плоскости вала показана на рис. 61, а. Стол станка переместить рукояткой вертикальной подачи до соприкосновения с фрезой (показано пунктиром). После этого стол переместить в поперечном направлении до выхода фрезы за пределы вала и поднять на величину Н=d/2+D/2, где Н—величина перемещения стола в вертикальном направлении, мм; d — диаметр вала, мм; D — диаметр фрезы, мм.

61, а. Стол станка переместить рукояткой вертикальной подачи до соприкосновения с фрезой (показано пунктиром). После этого стол переместить в поперечном направлении до выхода фрезы за пределы вала и поднять на величину Н=d/2+D/2, где Н—величина перемещения стола в вертикальном направлении, мм; d — диаметр вала, мм; D — диаметр фрезы, мм.

Установка шпоночной (или концевой) фрезы в диаметральной плоскости вала при обработке в нем шпоночного паза на вертикально-фрезерном станке показана на рис. 61, б. Перемещение стола, на величину S отсчитывается по лимбу винта поперечной подачи.

Другой способ установки («по яблочку») шпоночной или концевой фрезы в диаметральной плоскости вала состоит в следующем. Вал устанавливают по возможности точно (на глаз) относительно фрезы (рис. 61, в) и вращающуюся фрезу медленно приводят в соприкосновение с обрабатываемым валом до тех пор, пока на поверхности вала не появится едва заметный след фрезы. Если этот след получается в виде полного круга (рис. 61, г), то это означает, что фреза расположена в диаметральной плоскости вала. Если след имеет форму неполного круга (рис. 61, б), то необходимо сместить стол.

61, г), то это означает, что фреза расположена в диаметральной плоскости вала. Если след имеет форму неполного круга (рис. 61, б), то необходимо сместить стол.

При установке фрезы на глубину паза обрабатываемый вал, диаметральная плоскость которого Совпадает с осью фрезы, подводят до соприкосновения с фрезой. При этом положении стола отмечают показание лимба винта поперечной или вертикальной подачи, затем перемещают или поднимают стол на глубину фрезерования В.

Закрытые шпоночные пазы, допускающие пригонку, фрезеруют врезанием вручную на определенную глубину и продольной механической подачей, затем снова врезанием на ту же глубину и продольной подачей, но в другом направлении или врезанием вручную на полную глубину паза и дальнейшей механической продольной подачей. Последний способ применяют при фрезеровании шпоночными фрезами диаметром свыше 12—14 мм.

Контроль ширины шпоночного паза следует производить калибром согласно допуску, указанному на чертеже.

Рис. 61. Схема установки фрезы в диаметральной плоскости

61. Схема установки фрезы в диаметральной плоскости

Фрезерование открытых шпоночных пазов

Открытые шпоночные пазы с выходом канавки по окружности, радиус которой равен радиусу фрезы, фрезеруют дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

Фрезерование пазов сегментных шпонок

Фрезерование пазов сегментных шпонок осуществляют хвостовыми или насадными фрезами под сегментные шпонки, диаметр которых должен быть равен двойному радиусу канавки. Подача производится в вертикальном направлении, перпендикулярном оси вала (рис. 62).

Рис. 62. Фрезерование шпоночных пазов под сегментные шпонки

Фрезерование пазов на шпоночно-фрезерных станках

Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей, работающих двухзубыми шпоночными фрезами. При этом способе фреза врезается на 0,2—0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину, как и в пре-дыдущем случае, и фрезеруют паз опять на всю длину, но в другом направлении (рис. 63). Отсюда и название метода — «маятниковая подача». По окончании фрезерования шпиндель автоматически возвращается в исходное положение и выключается продольная подача фрезерной бабки. Этот метод является наиболее рациональным при изготовлении шпоночных валов в серийном и массовом- производстве, так как дает точный паз, обеспечивающий взаимозаменяемость в шпоночном соединении. Кроме того, поскольку фреза работает торцовыми режущими кромками, она долговечнее, так как не изнашивается по периферии. Недостатком этого способа является значительно большая затрата времени по сравнению с фрезерованием за один — два рабочих хода.

При этом способе фреза врезается на 0,2—0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину, как и в пре-дыдущем случае, и фрезеруют паз опять на всю длину, но в другом направлении (рис. 63). Отсюда и название метода — «маятниковая подача». По окончании фрезерования шпиндель автоматически возвращается в исходное положение и выключается продольная подача фрезерной бабки. Этот метод является наиболее рациональным при изготовлении шпоночных валов в серийном и массовом- производстве, так как дает точный паз, обеспечивающий взаимозаменяемость в шпоночном соединении. Кроме того, поскольку фреза работает торцовыми режущими кромками, она долговечнее, так как не изнашивается по периферии. Недостатком этого способа является значительно большая затрата времени по сравнению с фрезерованием за один — два рабочих хода.

Такое фрезерование производится немерным инструментом с осциллирующим (колебательным) движением. Регулируя размах осциллирования от нуля до требуемой величины, можно фрезеровать шпоночные пазы с требуемой точностью по ширине. При фрезеровании с осциллированием ширина или диаметр фрезы должны быть меньше ширины обрабатываемого паза.

При фрезеровании с осциллированием ширина или диаметр фрезы должны быть меньше ширины обрабатываемого паза.

По такому методу работает, например, вертикальный шпоночно-фрезерный станок 692Р. Он обеспечивает получение точной ширины канавки независимо от диаметра применяемого инструмента. Фрезерная обработка производится по маятниковому циклу, с последующей автоматической калибровкой канавки до заданной ширины.

Рис. 63. Схема фрезерования шпоночных пазов способом «маятниковая подача»

Наша компания принимает заказы на фрезерную обработку, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте [email protected] или отправьте сообщение через форму обратной связи.

| Материал | Сплавы | SFM |

| 900 06 Высокопрочная инструментальная сталь | A2, D2, P20, h21, h23, S2, D1 | 80 -90 |

| Низкоуглеродистый | A36, 12L14, 12L15, 1005, 1018, 1020, 1108-1119, 121 3-1215, 1513-1518, 4012, 5015, 9310 | 180 |

| Средний углерод | 1040-1095, 1140- 1151, 1330-1345, 1520-1572, 4023-4063, 4120-4161, 4330-4340, 4620-4640, 8620-8660, 8740-8750, 6150, 51000, 52100 | 170 |

| M — Нержавеющая сталь | ||

| Аустенитная сталь | 301-304L, 310, 316L, 321, 347 | 100 |

| Мартенситный | 403, 410,416, 420, 430, 431, 440 | 110 |

| 12/8, 15/5 , 17/4, АМ-350/355/363, Ф23-8М0, Ф24-8/М0 | 120 | |

| К — Чугуны 900 08 | ||

| Ковкий | A536 , J434, 60-40-18 | 180 |

| Серый | A48, A436, A319, Class 20, G4000 | 140 |

| ковкий | A220, A 602, J158 | 100 |

| N — цветные | ||

| 90 006 Алюминиевые сплавы | 2014, 2024, 6061, 7075 | 300 |

| Алюминий с высоким содержанием кремния | A380, A390 | 300 |

| Латунь/бронза | Алюминиевая бронза, бронза с низким содержанием кремния 900 08 | 230-250 |

| Композиты | G-10, огнеупорное стекло, графит, графит, эпоксидная смола, пластик | |

| Медь | 100-200 | |

| Магний | 300 | |

| S — жаропрочные сплавы 90 007 | ||

| Кобальтовая основа | Стеллит, HS-21, Haynes 25/188, X40, L605 | 80 9 0008 |

| Железная основа | Инколой 800-802, Мультмет Н-155, Тимкин 16-25-6, Плотник 22-б3 | 80 |

| Инконель 625/718, Инко 700, 713C, 718, Monel 400-401, 404, K401, Rene, Rene 41 и 95, Hastelloy, Waspoloy, Udimet 500 и 700 | 80 | |

| Коммерчески чистый, 6AI-4V , ASTM 1/2/3, 6AI-25N-4Zr-2Mo, Ti-8AI-4Mo | 90 | |

Конструкция шпоночного паза, расчет и выбор размера шпоночного вала

При выборе шпоночного паза и конструкции шпоночного паза следует учитывать типы шпонок, правильную посадку, материал шпонки, материал вала, нагрузку, усталость и факторы безопасности.

Содержимое данной статьи

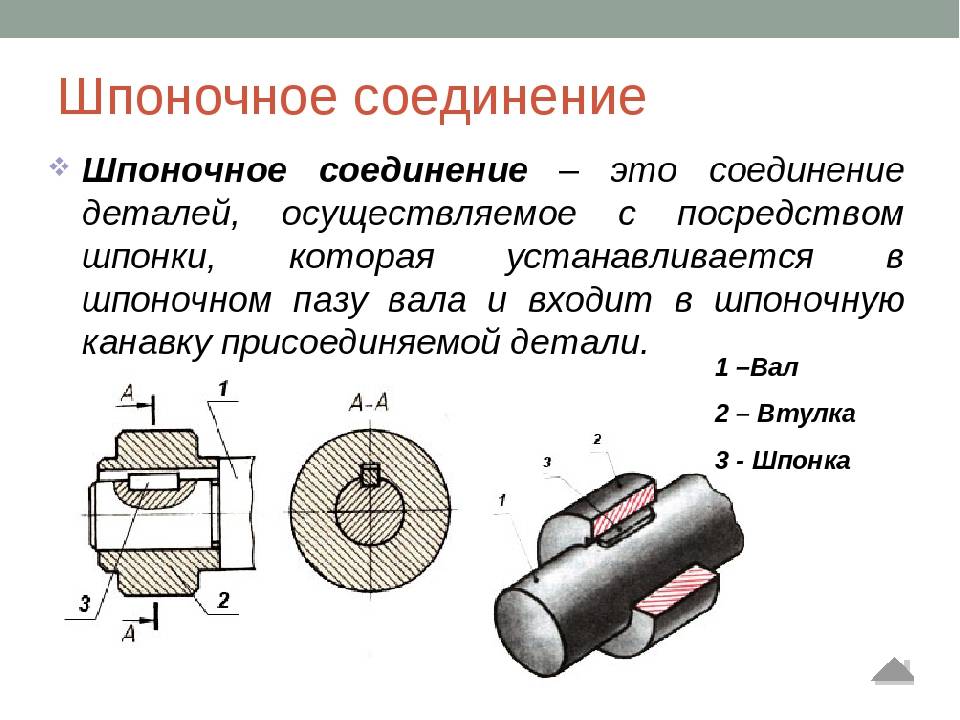

Что такое соединение «шпоночный паз»?

Чтобы зафиксировать ступицу и вал и остановить относительное движение между валом, передающим мощность, и прикрепленным компонентом, шпонка и шпоночный паз образуют шпоночное соединение.

Шпоночный вал

Выбор шпонки вала имеет решающее значение для предотвращения преждевременного выхода из строя шпоночных соединений . Шпоночные канавки и шпонки используются для передачи крутящего момента от валов к элементам механической передачи, таким как шестерни и шкивы, с помощью шпоночного соединения. Они могут быть изготовлены из стандартного материала, такого как шпоночный материал, или изготовлены на заказ в соответствии с приложением.

Как правило, номинальный диаметр вала используется для указания размера шпонки в соответствии с различными стандартами, такими как BS4235. Широко доступный прямоугольный ключ используется для большинства приложений. Таким образом, шпоночное соединение имеет увеличенный размер, чтобы выдерживать все нагрузки, а в стандартах не указаны ограничения по материалам шпонок или соединениям. Но следует уделить особое внимание, поскольку иногда даже самая большая шпонка выходит из строя из-за непредвиденного просчета, не говоря уже о том, что более длинная или крупная шпонка также ослабляет вал.

Но следует уделить особое внимание, поскольку иногда даже самая большая шпонка выходит из строя из-за непредвиденного просчета, не говоря уже о том, что более длинная или крупная шпонка также ослабляет вал.

Если предположить, что размер вала и элемент рассчитаны на крутящий момент и прочность на изгиб, то обеспечение соответствия выбранной шпонки этим техническим характеристикам имеет решающее значение для безопасной механической передачи. Иногда шпонка вала выбирается так, чтобы она вышла из строя на пределе, защищающем вал, шестерню и другие элементы. В этом случае шпоночное соединение работает как разрыхлитель.

Критерии выбора шпонки

Рассмотрим важные критерии выбора шпоночного соединения. При проектировании и выборе шпонки необходимо учитывать следующие 8 критических факторов.

Тип шпонки или соединения обычно выбирается на поздней стадии концептуального проектирования или на стадии раннего воплощения конструкции продукта. Но во время конфигурации конструкции или на этапах детального проектирования конструкции изделия шпоночное соединение должно быть оценено на предмет разрушения при сдвиге и сжимающем напряжении.

Типы шпонок

Доступны четыре шпонки основного вала: утопленная шпонка, седловидная шпонка, тангенциальная шпонка и круглая шпонка. Каждый из них имеет разные характеристики и несущую способность; следовательно, для применения необходимо выбирать правильную шпонку вала с учетом ее характеристик и преимуществ.

| Тип ключа | Использование шпонки | |

|---|---|---|

| Утопленные ключи | Прямоугольные ключи | Прямоугольный ключ обычно используется для диаметр вала от 1” (25 мм) до 20” (500 мм) |

| Как правило, они меньше воздействуют на вал из-за малой глубины шпоночного паза. | ||

| Квадратные шпонки | Квадратные шпонки используются, если для передачи крутящего момента требуется более глубокая шпонка. Но убедитесь, что ослабленный вал может выдержать нагрузку. | |

| Квадратная шпонка используется для валов диаметром до 25 мм включительно | ||

| Утопленные шпонки | Утопленные шпонки широко доступны и являются одними из самых простых в установке | |

| Если возможно, используйте установочные винты в ступице, чтобы удерживать ее, чтобы предотвратить ее выскальзывание во время работы | ||

| Утопленные ключи с выпуклой головкой | Они очень похожи на прямоугольные/параллельные ключи, но их легче удалить из-за головки | |

| Призматическая шпонка | Призматическая шпонка позволяет ступице перемещаться в осевом направлении при передаче крутящего момента | |

| Призматическая шпонка | Используется для более низких нагрузок и подходит для любых конических соединений вал/ступица. | |

| Седельные шпонки | Используйте только для очень легких однонаправленных нагрузок | |

| Тангенциальные шпонки | Могут использоваться в медленных двунаправленных приложениях с большим крутящим моментом. | |

| Не рекомендуется для высокочастотного изменения направления | ||

| Круглые/круглые шпонки | Используется только для очень низких крутящих моментов и скоростей | |

| Может быть установлен путем сверления и развертывания узла вала и ступицы вместе | ||

| Ключ диаметр должен составлять примерно одну шестую часть диаметра вала | ||

#productdesigntips

- Иногда диаметр вала определяется другими факторами, такими как сопротивление изгибу, установка подшипника и т. д. В этом случае шпонка может быть меньше подходить по крутящему моменту, а не по диаметру вала.

Материал шпонки

Обычно шпонки вала изготавливаются либо из среднеуглеродистой стали , либо из нержавеющей стали . Но они могут быть изготовлены из различных типов материалов, таких как алюминиевый сплав, бронза, медь и латунь, чтобы соответствовать различным условиям применения. Например, латунные или бронзовые шпонки для морских гребных валов и нержавеющая сталь для использования в пищевом оборудовании.

Как правило, ключевая сталь поставляется в соответствии со стандартами BS46 и BS4235 и представляет собой нелегированную среднеуглеродистую сталь с приемлемой прочностью на растяжение. Нелегированные среднеуглеродистые стали с содержанием углерода от 0,25% до 0,60% используются благодаря идеальному сочетанию прочности, ударной вязкости и хороших характеристик обработки. В следующей таблице перечислены некоторые распространенные материалы шпонок вала с их предельной прочностью на растяжение (UTS).

| Материал | Твердость по Бринеллю | Предел прочности Прочность на растяжение (МПа) | 69 Углеродистая сталь | 225 — 275 | 500 | Обеспечивает хорошую прочность и может быть изменена термообработкой для обеспечения более высокой степени прочности или износостойкости |

|---|---|---|---|---|---|---|

| Высокоуглеродистая сталь | ||||||

| Легированная сталь | 300-350 | 600 | ||||

| Закаленная сталь | 650 | 650 | ||||

| Мартенситная нержавеющая сталь | 655 | Используется, когда требуется повышенная прочность материала в слабоагрессивных средах | ||||

| Аустенитная нержавеющая сталь | 212 | 240-250 | Использование в высококоррозионных средах | |||

| Алюминиевый сплав | 30 | 120-130 | ||||

| Латунь (C36000) | 60-80 | 280-320 | ||||

| Медь 900 08 | 80-110 | 200 — 360 | ||||

Как правило, во время расчетов допустимая прочность на сжатие и сдвиг рассчитывается из UTS с использованием соответствующего коэффициента запаса прочности и теории разрушения, такой как теория максимального напряжения сдвига.

#productdesigntips

- Наиболее популярной маркой стали является AISI 1045 (эквивалент C45, EN8, 080M40), которую можно закалить путем нагревания материала примерно до 820-850°C (1508-1562 F) для увеличения UTS.

- При использовании других материалов необходимо учитывать гальваническую коррозию.

- Ключи, изготовленные по британским стандартам, должны быть изготовлены из стали, соответствующей BS 970, с пределом прочности при растяжении не менее 550 МН/м2.

Тип нагрузки

Иногда преждевременные отказы случаются, даже если шпонка вала слишком велика для максимального передаваемого крутящего момента. Это происходит из-за непредвиденных типов нагрузки, таких как удар, удар или сила, вызванная двунаправленным вращением. Двигатели с регулируемой скоростью также подвержены колебаниям нагрузки во время фаз разгона и торможения, когда изменяется сила, действующая на шпонку.

Хотя большинство шпонок не подходят для переменного направления нагрузки (направление вращения изменяется с CW на CCW или наоборот), шпоночные канавки по-прежнему используются в таких приложениях. Если направление не меняется часто, шпоночный паз можно безопасно использовать, но следует уделять особое внимание усталостным нагрузкам и ускоряющим моментам.

Если направление не меняется часто, шпоночный паз можно безопасно использовать, но следует уделять особое внимание усталостным нагрузкам и ускоряющим моментам.

\[T_m = (T_L + T_a) \]

\[T_a = JA\]

Где;

| \[T_m \] | Общий требуемый крутящий момент |

| \[T_L \] | Момент нагрузки |

| \[T_a \] | Момент ускорения |

| \[J \] | Момент инерции |

| \[A \] | Ускорение |

Если на присоединенный элемент воздействуют осевые или радиальные ударные нагрузки, следует принять меры для поддержки внешних осевых и радиальных ударных нагрузок. Это необходимо для того, чтобы шпонка передавала крутящий момент только в направлении вращения.

#productdesigntips

- Разместите шпоночный паз на одной линии с радиальной силой, действующей на элемент.

- Большинство ключей не подходят для знакопеременных направленных нагрузок и ударов.

Правильная посадка

Очень важно обеспечить правильную посадку между шпоночным пазом вала, шпоночным пазом и шпоночным пазом ступицы. Такие стандарты, как BS 46, ANSI B17.1-1967 или JIS B 1301-1996, определяют размеры и допуски шпонок и шпоночных канавок.

Как правило, для утопленных ключей доступны два класса запасов, в основном параллельные ключи. Все стандарты признают это и определяют допуски для шпоночного паза, поэтому можно иметь от двух до четырех классов посадки.

Четыре класса посадки, рассматриваемые в этом стандарте, предназначены для удовлетворения следующих различных требований:

- Зазор/свободная посадка — это относительно свободная посадка, при которой втулка должна скользить по шпонке при использовании и применяется только к параллельным ключам. (При использовании шпоночных шпонок и допусков на шпоночные посадочные места)

- Нормальная/боковая посадка – Это относительно тугая посадка, при которой шпонка должна вставляться в шпоночный паз с минимальной посадкой, как это требуется для сборки массового производства.

- Плотная посадка – Где требуется точная посадка ключа. В этом классе фитинг потребуется при максимальных материальных условиях, и если это требуется для достижения этих условий, может потребоваться некоторый выбор компонентов.

- Посадка с натягом – там, где требуется посадка, исключающая возможность зазора между шпонкой и шпоночным пазом на валу и ступице. В этом классе подгонки потребуется ручная подгонка.

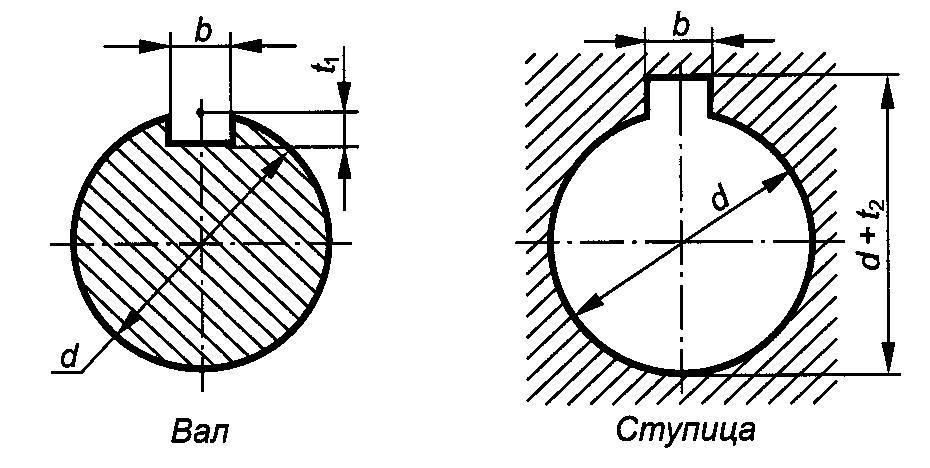

Спецификация шпоночных канавок

Подгонка влияет на срок службы шпоночной канавки, и при расчете необходимо учитывать следующий фактор. Фреттинг-коррозия из-за вращательного изгиба и/или крутильных колебаний была подтверждена многочисленными испытаниями на долговечность и обычно является решающим фактором, приводящим к выходу из строя соединения вал-ступица.

Коэффициент запаса прочности и запаса прочности

Как и любой другой механический расчет, коэффициент запаса прочности является ключевым элементом при расчете, спецификации и проектировании шпоночного соединения в механической передаче энергии. Соотношение между допустимым напряжением и заданным минимальным пределом текучести в соответствии с кодом AISC: растяжение 9.0327

Соотношение между допустимым напряжением и заданным минимальным пределом текучести в соответствии с кодом AISC: растяжение 9.0327

Растягивание – \[0,45Sy < Sa < 0,6Sy \]

Напряжение сдвига – \[τ_s = 0,4Sy \]

Подшипник/сжатие – \[Sa = 0,9Sy \]

Изгиб – \[0,6Sy < Sa < 0,75 Sy \]

Прочность вала на кручение

Важно помнить, что любой шпоночный паз снижает прочность вала на кручение из-за концентрации напряжений в углах шпоночной канавки и уменьшения площади поперечного сечения вала. Хотя предполагается, что прочность сплошного вала снижается на 75 %, теоретически ее можно рассчитать по уравнению Г. Ф. Мура для коэффициента прочности вала. Это отношение прочности вала со шпоночным пазом и без него.

\[e =1–0,2(w/d)–1,1(h/d)\]

| \[e\] | Коэффициент прочности вала |

| \[w\] | Шпоночный паз ширина |

| \[d\] | Диаметр вала |

| \[h\] | Глубина шпоночного паза (= толщина шпонки (t)/2) |

| \[T\] | Крутящий момент |

| \[d \] | диаметр вала |

| \[w\] | ширина ключа |

| \[l\] | Длина шпонки |

| \[τ_s\] | Среднее касательное напряжение |

| \[S_c\] | Напряжение сжатия 90 008 |

Требуемая длина ключа можно получить, используя либо теорию максимального напряжения сдвига, либо установив среднее напряжение равным допустимому напряжению сдвига.

Расчетный допустимый крутящий момент можно рассчитать по приведенному выше уравнению.

В результате возникают следующие два типа механики отказа.

В результате возникают следующие два типа механики отказа.