Как сделать на валу шпоночный паз: Как сделать шпоночный паз » Изобретения и самоделки

Содержание

Шпонка. Шпоночный паз. | МеханикИнфо

Содержание

- Призматические шпонки по ГОСТ 23360-78.

- Призматические шпонки с креплением на валу по ГОСТ 8790-79.

- Сегментные шпонки по ГОСТ 8786-68.

- Клиновые шпонки по ГОСТ 24068-80.

Шпоночный материал предназначен для передачи крутящего момента с одной детали на другую. Препятствует вращению одной детали относительно другой. В зависимости от диаметра вала, на которые подгоняется шпонка, будет меняться её ширина и высота, а на валу – глубина шпоночного паза.

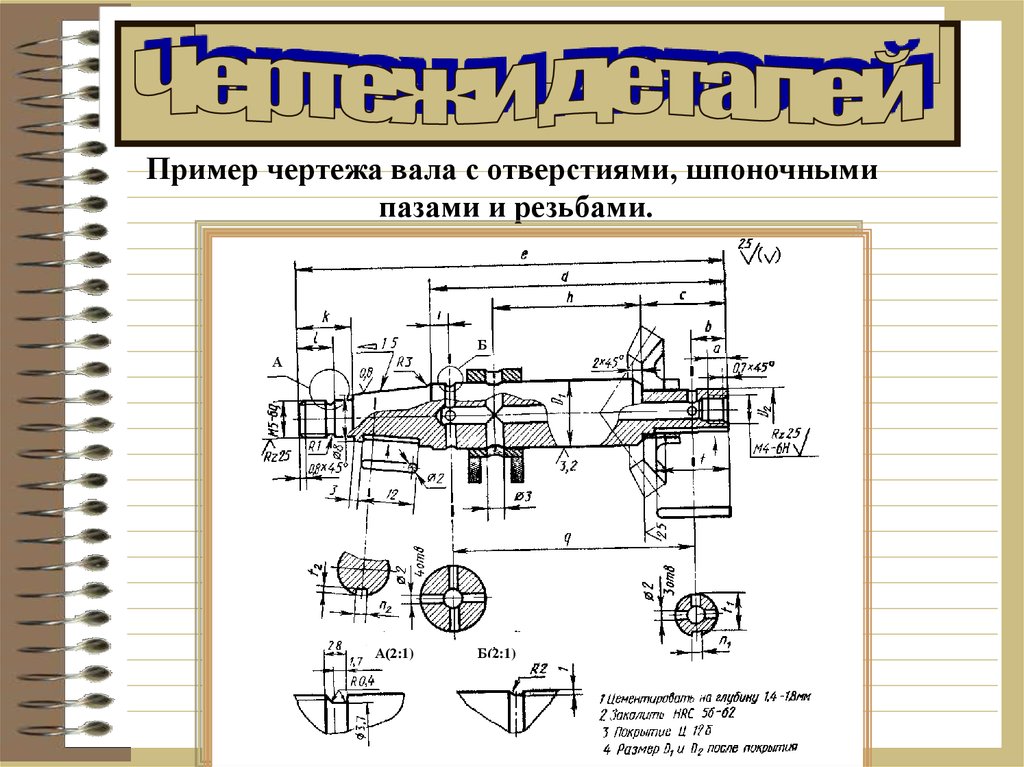

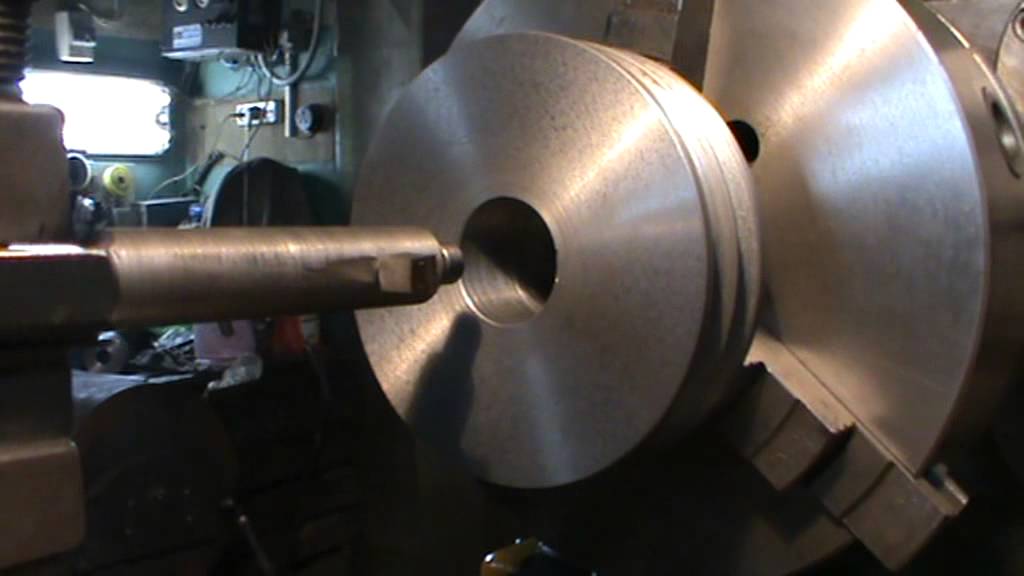

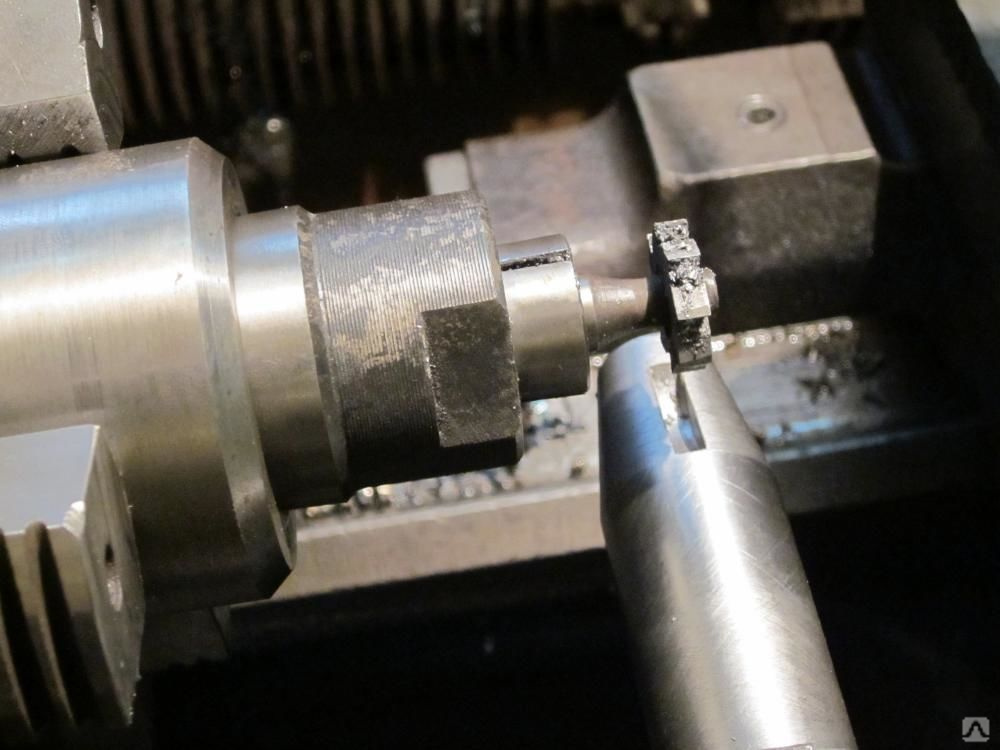

Шпоночные пазы на валу делают на фрезерном станке, а на другой детали, которая садится на вал (зубчатое колесо, втулка, полумуфта, муфта и т.д.) на долбежном станке (смотрите видео). Также возможно изготовление шпоночного паза на токарном станке (смотрите видео).

Существует несколько видов шпонок: призматические, клиновые, сегментные, цилиндрические и тангенциальные. Они могут быть как открытого, так и закрытого типа. Все они изготавливаются согласно стандартам ГОСТ, которые устанавливают размеры и предельные отклонение шпоночных пазов и шпонок:

ГОСТ 24071-97 – сегментные шпоночные пазы и шпонки;

ГОСТ 24068-80 – клиновые шпоночные пазы и шпонки;

ГОСТ 23360-78 – призматические шпоночные пазы и шпонки;

ГОСТ 10748-79 – призматические высокие шпоночные пазы и шпонки;

ГОСТ 24069-80 – тангенциальные нормальные шпоночные пазы и шпонки;

ГОСТ 12207-79 – цилиндрические шпоночные пазы и шпонки;

ГОСТ 8790-79 – призматические шпоночные пазы и шпонки с креплением на валу.

Материалом для шпонок могут служить различные сорта стали, чаще всего это углеродистые стали (Ст45, Ст60). Одним из главных условий, предъявляемых к шпонкам, является симметричность всех её боковых стенок, а также недопустима подгонка шпонки с заусеницами и забоинами.

Одним из главных условий, предъявляемых к шпонкам, является симметричность всех её боковых стенок, а также недопустима подгонка шпонки с заусеницами и забоинами.

Одним из главных плюсов шпонки является простота конструкции, надёжность и небольшая стоимость. Сборка такого рода соединения не занимает много времени.

Ниже вы можете ознакомится с таблицами размеров и предельных отклонение шпоночных пазов и шпонок.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 0 | 2,3 2,8 | +0,1 0 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 0 | 3,3 3,3 | +0,2 0 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

Св. 38 до 44 38 до 44» 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 | ||||||||||

.

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

.

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h24) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 | |||||

.

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 0 | 0,08 | 0,16 |

Св. 5 » 6 5 » 6» 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 0 | 2,3 | ||||

Св. 22 до 25 22 до 25» 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 0 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 | ||||

.

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Длина l (h24) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | – |

| 3 | 3 | 6 | 36 | – | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 | ||

.

Продолжение.

.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

Св. 10 до 12 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

Св. 75 до 85 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

Св. 290 до 330 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 | ||||

ОФОРМИТЬ ЗАКАЗ

ЧИТАЙТЕ ТАКЖЕ:

Виды обработки кромок. Зубило. Крейцмейсель.

Виды обработки кромок. Зубило. Крейцмейсель.

Шпоночный паз: размеры по ГОСТ

Шпоночный паз: размеры по ГОСТ

- Статьи

- Обновлено 10 октября 2020 г.

Как средство для передачи вращения шпонка используется повсеместно. На первый взгляд здесь нет ничего сложного: вырезал шпоночный паз, вставили, узел готов. Почему шпоночное соединение, несмотря на довольно устаревшую технологию, не потеряло своей актуальности?

Шпоночные соединения

Шпонка представляет собой некую деталь, являющуюся промежуточным звеном для передачи вращательного момента вала ступице. Данный процесс осуществляется за счет образования напряжения смятия шпоночных пазов. Именно по этой причине шпоночные соединения относят к группе жесткого способа передачи вращения.

Именно по этой причине шпоночные соединения относят к группе жесткого способа передачи вращения.

В большинстве случаев шпонками пользуются в низко нагруженных изделиях. Преимущественно для деталей мелкой серии. Происходит это из-за малой несущей нагрузки шпонок, причина которой кроется в наличии следующих недостатков:

- Шпоночные пазы уменьшают поперечную площадь вала, что отрицательно влияет на его прочностные характеристики. Особенно это имеет сильный эффект на пустотелых валах с отношением внутреннего и наружного радиусов 0,6. Изготовление шпоночных пазов в таких условиях является неприемлемым.

- Форма паза отличается резкими переходами, что служит причиной образования концентраторов напряжения. Все это заметно снижает устойчивость соединения к циклическим нагрузкам.

- Достаточно низкая технологичность.

Несмотря на все вышеуказанные недочеты шпонки все равно активно применяются в отраслях машиностроения из-за упрощенной конструкции и низкой стоимости. Но на массовом и крупносерийном производстве высоко ответственных деталей шпонки уступили более совершенным во всех планах шлицевым соединениям.

Но на массовом и крупносерийном производстве высоко ответственных деталей шпонки уступили более совершенным во всех планах шлицевым соединениям.

Виды шпонок

Современное производство предоставляет свыше 20 наименований разного рода.. Но среди них выделяют следующие наиболее применяемые типы в машиностроении:

- Клиновые — используются на концевых установках и являются разновидностью забивных шпонок. Такое шпоночное соединение применяют при диаметре вала от 100 мм. В настоящее время встречаются крайне редко. Причина этого кроется в высокой вероятности перетяжки узла и смещении соосности ступицы и вала под воздействием одностороннего усилия. А также затрудненное извлечение шпонок.

- Призматические. Размеры паза регулируются ГОСТ 23360-78. Они наиболее востребованы в промышленности из-за оптимального соотношения прочности и технологичности. Существует две их разновидности: врезные и закладные. Врезные шпонки устанавливаются с натягом, а закладные с небольшим зазором.

- Направляющие шпонки. От призматических их отличает наличие отверстий под крепеж на валу. Помимо передачи вращения они служат элементом для направления деталей.

- Сегментные шпонки выделяются среди остальных повышенной технологичностью вырезания пазов. Пазы изготавливают с помощью дисковых фрез, что обеспечивает им большее значение точности и производительности. Крепеж шпонок на валах также отличается более высокой устойчивостью из-за более глубокого врезания в их поверхность. Однако одновременно все эти достоинства являются причиной существенного ослабления вала. Это обстоятельство наряду с небольшой длиной паза приводит к появлению повышенных напряжений, которые и ограничивают использование шпонок малонагруженными изделиями.

Стоит отметить, что шпоночные пазы изготавливаются методом фрезерования, долбления протяжки. Наиболее распространено их получение пальчиковой фрезой, поскольку этот способ обеспечивает относительно благоприятное распределение напряжение и приемлемую технологичность.

Материал

Для шпонок наиболее подходят стали с содержанием углерода свыше 0,4%. Именно такой состав обеспечивает необходимое значение износостойкости, прочности и твердости. Сюда относятся конструкционные стали марок 45 и 50, а также сталь обыкновенного качества Ст.6.

Применение более дорогих аналогов стальных сплавов не имеет смысла, поскольку повышенная жесткость шпонки увеличивает вероятности пазов валов и ступицы. Для улучшения условий передачи вращения куда выгодней воспользоваться другими более оптимальными.

Маркировка

Обозначение шпоночного крепления вала на ступице покажем на примерах. Шпонка призматическая с шириной 18 мм, высотой 11 мм и длиной 50 мм маркируется:

Шпонка 18х11х50 ГОСТ 8789-68

Стоит заметить, что посадочные размеры пазов отличаются. Их значения находятся в соответствующих стандартах шпоночных соединений.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки

bхh

| Шпоночный паз | Длина l

мм

| ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка

(D10)

| Вал (N9) | Втулка

(JS9)

| Вал и втулка (Р9) | Ном. . . | Ном. | Пред.

откл.

| не более | не менее | ||||

| Cв.12 до 17

» 17 » 22

| 5×5

6×6

| +0,030 | +0,078 +0,030 | 0

-0,030

| ±0,015 | -0,012

-0,042

| 3,0

3,5

| +0,1

0

| 2,3

2,8

| +0,1

0

| 0,25

0,25

| 0,16

0,16

| 10-56

14-70

|

| Св. 22 до 30

» 30 » 38

| 8×7 | +0,036 | +0,098

+0,040

| 0

-0,036

| ±0,018 | -0,015

-0,051

| 4,0

5,0

| +0,2

0

| 3,3

3,3

| +0,2

0

| 0,25

0,4

| 0,16

0,25

| 18-90 |

| 10×8 | 22-110 | ||||||||||||

Св. 38 до 44 38 до 44

» 44 » 50

» 50 » 58

» 58 » 65

| 12×8 | +0,043 | +0,120

+0,050

| 0

-0,043

| ±0,021 | -0,018

-0,061

| 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75

» 75 » 85

» 85 » 95

| 20×12 | +0,052 | +0,149

+0,065

| 0

-0,052

| ±0,026 | -0,022

-0,074

| 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 | ||||||||||

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h24) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 | |||||

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4

Св. 4 » 5

| От 3 до 4

Св. 4 » 6

| 1×1,4×4

1,5×2,6×7

| 1,0

1,5

| 1,0

2,0

| +0,1 0 | 0,6

0,8

| +0,1

0

| 0,08 | 0,16 |

Св. 5 » 6 5 » 6

» 6 » 7

| Св. 6 » 8

» 8 » 10

| 2×2,6×7

2×3,7×10

| 2,0 | 1,8

2,9

| 1,0

1,0

| ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10

» 10 » 12

| Св. 12 до 15

» 15 » 18

| 3×5×13 3×6,5×16 | 3,0 | 3,8

5,3

| +0,2 0 | 1,4

1,4

| |||

| Св. 12 до 14

» 14 » 16

| Св. 18 до 20

» 20 » 22

| 4×6,5×16

4×7,5×19

| 4,0 | 5,0

6,0

| 1,8

1,8

| 0,16 | 0,25 | ||

Св. 16 до 18 16 до 18

» 18 » 20

| Св. 22 до 25

» 25 » 28

| 5×6,5×16 5×7,5×19 | 5,0 | 4,5

5,5

| 2,3

2,3

| ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3

0

| 2,3 | ||||

| Св. 22 до 25

» 25 » 28

| Св. 32 до 36

» 36 » 40

| 6×9×22 6×10×25 | 6,0 | 6,5

7,5

| 2,8

2,8

| ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2

0

| 0,25 | 0,40 | |

Св. 32 до 38 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 | ||||

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Длина l (h24) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 |

80

| ||

Таблица 5. 2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

Св. 8 до 10 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

Св. 50 до 58 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

Св. 150 до 170 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

Св. 440 до 500 440 до 500 | 100х50 | 100 | 31 | 18,1 | ||||

Оцените статью:

Рейтинг: 0/5 — 0

голосов

Ещё статьи по теме:

Фрезерование шпоночных пазов

Главная / Металлообработка / Обработка металлов резанием / Фрезерная обработка / Фрезерование пазов / Фрезерование шпоночных пазов

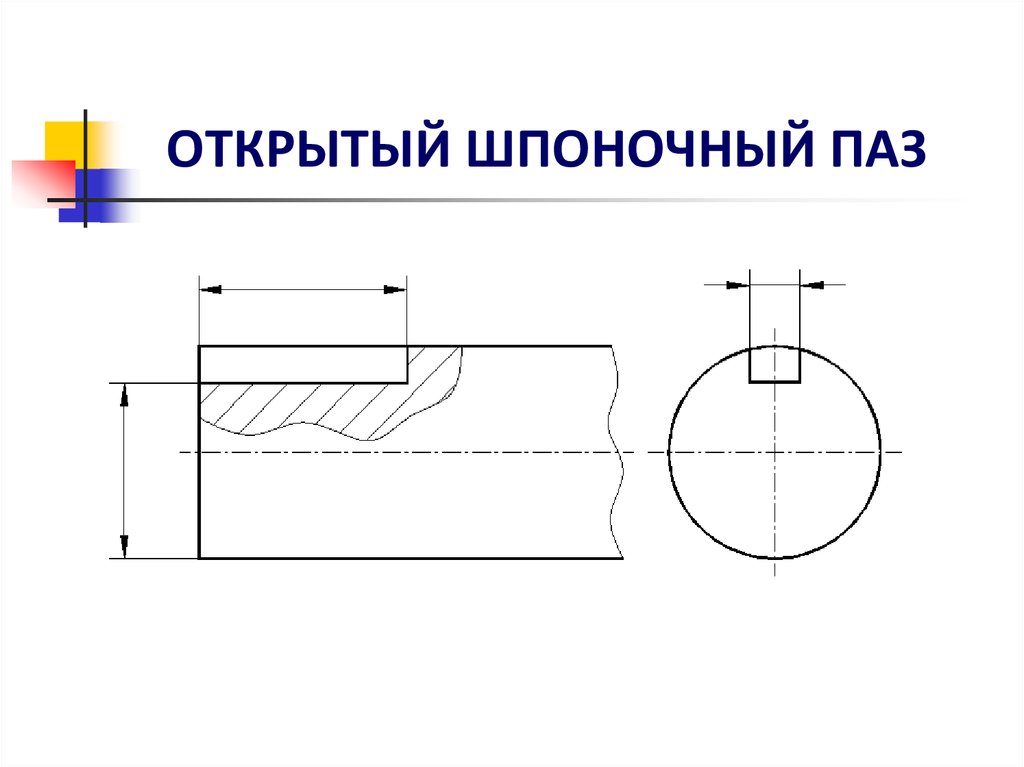

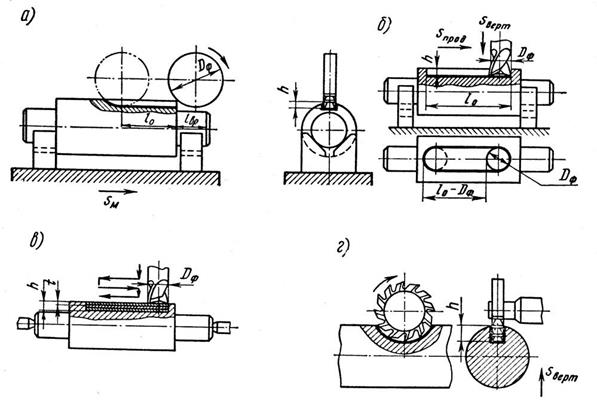

Фрезерование шпоночных пазов на валах имеет ряд особенностей. Сквозные и открытые пазы (под призматические шпонки) с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами.

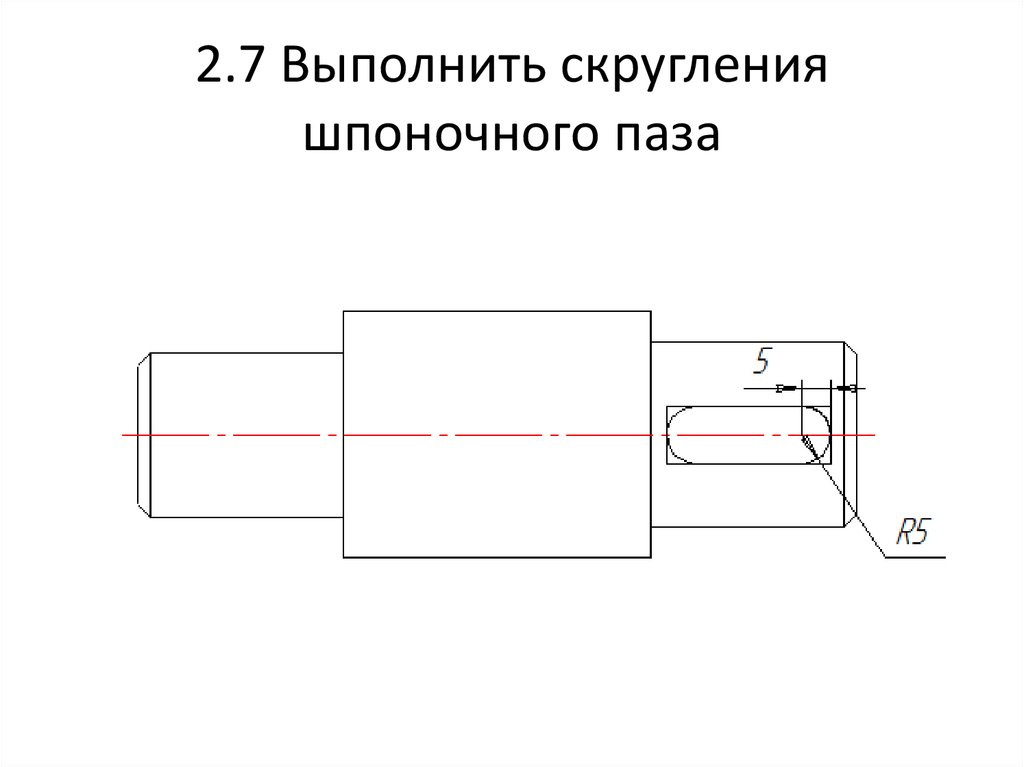

Закрытые и полузакрытые пазы (под призматические шпонки) фрезеруют концевыми или специальными шпоночными фрезами. При обработке паза концевой фрезой в крайней его части необходимо просверлить отверстие для ее установки, поскольку концевые фрезы не работают при осевых подачах.

Фрезерование шпоночных пазов является весьма ответственной операцией. От точности шпоночного паза зависит характер посадки на шпонку сопрягаемых с валом деталей. К обработанным фрезерованием шпоночным пазам предъявляются жесткие технические требования. К шпоночному пазу предъявляется также требование в отношении точности его расположения и шероховатости поверхности. Боковые грани шпоночного паза должны быть расположены симметрично относительно плоскости, проходящей через ось вала; шероховатость поверхности боковых стенок должна находиться в пределах 5 мкм, а иногда и выше.

От точности шпоночного паза зависит характер посадки на шпонку сопрягаемых с валом деталей. К обработанным фрезерованием шпоночным пазам предъявляются жесткие технические требования. К шпоночному пазу предъявляется также требование в отношении точности его расположения и шероховатости поверхности. Боковые грани шпоночного паза должны быть расположены симметрично относительно плоскости, проходящей через ось вала; шероховатость поверхности боковых стенок должна находиться в пределах 5 мкм, а иногда и выше.

Практика показывает, что для обработки шпоночного паза иногда приходится тщательно подбирать фрезы и делать пробные рабочие ходы. В серийном и массовом производстве стремятся по возможности шпоночные соединения заменять шлицевыми.

Шпоночные фрезы имеют два режущих зуба с торцовыми режущими кромками. Фрезы могут работать с осевой подачей (как сверло) и с продольной подачей. Шпоночные фрезы обычно применяют для получения шпоночных пазов при обработке заготовок на специальных шпоночно-фрезерных станках с маятниковой подачей. Фреза здесь врезается на глубину 0,2…0,4 мм и фрезерует паз по всей длине. Затем паз фрезеруют снова на всю длину, но в другом направлении, и т. д.

Фреза здесь врезается на глубину 0,2…0,4 мм и фрезерует паз по всей длине. Затем паз фрезеруют снова на всю длину, но в другом направлении, и т. д.

Фрезерование пазов сегментных шпонок производят хвостовыми или насадными фрезами под сегментные шпонки, диаметр которых должен быть равен двойному радиусу канавки. Подача осуществляется в направлении, перпендикулярном оси вала.

Концевые фрезы после переточки изменяют свой диаметральный размер. Поэтому для получения необходимой ширины паза переточенной фрезой применяют специальные патроны.

Обработку Т-образных пазов обычно выполняют за несколько проходов. Сначала дисковой фрезой фрезеруют паз, затем Т-образной фрезой обрабатывают боковые поверхности, далее угловой фрезой снимают фаски и, наконец, мерной фрезой обеспечивают получение заданного размера В паза.

Фрезерование сквозных шпоночных пазов

Шпоночные пазы фрезеруют после окончательной обработки цилиндрической поверхности. Сквозные и открытые пазы с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами. Превышение размера ширины паза по сравнению с шириной фрезы составляет 0,1 мм и более.

Сквозные и открытые пазы с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами. Превышение размера ширины паза по сравнению с шириной фрезы составляет 0,1 мм и более.

После заточки дисковых пазовых фрез ширина фрезы несколько уменьшается, и поэтому использование фрез возможно лишь до определенных пределов, после чего их применяют для других работ, когда не столь важен размер по ширине. При установке фрезы на оправку для фрезерования шпоночного паза необходимо добиться, чтобы фреза имела минимальиое биение по торцу. Заготовку закрепляют в машинных тисках с медными или латунными накладками на губках.

Если тиски установлены правильно, то точность установки закрепленного в них вала можно и не проверять. Установить фрезу следует так, чтобы она была расположена симметрично относительно диаметральной плоскости, проходящей через ось вала. Для выполнения этого условия пользуются следующим приемом. После закрепления фрезы и проверки ее биения индикатором фрезу устанавливают предварительно в диаметральной плоскости вала. Точная установка осуществляется угольником и штангенциркулем.

Точная установка осуществляется угольником и штангенциркулем.

На рис. 59 видно, что размер S = Т+d/2+B/2, где Т—ширина полки угольника, мм; d — диаметр вала, мм; В — ширина фрезы, мм.

Для установки фрезы необходимо поставить ее в поперечном направлении на размер S со стороны одного из выступающих над тисками концов вала. Проверить этот размер штангенциркулем. Затем поставить угольник с другой стороны вала, как это показано на рис. 59 пунктиром, и еще раз проверить размер S. Если оба отсчета по штангенциркулю совпадут, то это означает, что фреза относительно вала установлена правильно.

Для точной и быстрой установки дисковой фрезы в диаметральной плоскости применяют приспособление, показанное на рис. 60. Дисковую фрезу 1 устанавливают по вырезу двусторонней призмы 2, которая в свою очередь установлена по цилиндрической поверхности валика 3. Точность расположения шпоночного паза в диаметральной плоскости обеспечивает соосность V-образных пазов призмы 2. Правильность изготовленного паза проверяют по шаблону.

Правильность изготовленного паза проверяют по шаблону.

При установке на глубину фрезерования начальный момент касания фрезы с цилиндрической поверхностью заготовки происходит по линии, если после установки фрезы над валом производить одновременно медленный подъем стола до касания с фрезой и перемещение в продольном направлении. Установив момент касания фрезы с валом, отвести стол из-под фрезы. Выключить станок и вращением рукоятки вертикальной подачи поднять стол на глубину шпоночной канавки.

Рис. 59. Проверка установки дисковой фрезы

Рис. 60. Приспособление для установки дисковой фрезы

Фрезерование закрытых шпоночных пазов

Фрезерование закрытых шпоночных пазов можно производить на горизонтально- и вертикально-фрезерных станках

Установив и закрепив вал в тисках и выверив его по разметке рейсмасом, можно приступить к установке фрезы. Установка шпоночной (или концевой) фрезы в диаметральной плоскости вала показана на рис. 61, а. Стол станка переместить рукояткой вертикальной подачи до соприкосновения с фрезой (показано пунктиром). После этого стол переместить в поперечном направлении до выхода фрезы за пределы вала и поднять на величину Н=d/2+D/2, где Н—величина перемещения стола в вертикальном направлении, мм; d — диаметр вала, мм; D — диаметр фрезы, мм.

Установка шпоночной (или концевой) фрезы в диаметральной плоскости вала показана на рис. 61, а. Стол станка переместить рукояткой вертикальной подачи до соприкосновения с фрезой (показано пунктиром). После этого стол переместить в поперечном направлении до выхода фрезы за пределы вала и поднять на величину Н=d/2+D/2, где Н—величина перемещения стола в вертикальном направлении, мм; d — диаметр вала, мм; D — диаметр фрезы, мм.

Установка шпоночной (или концевой) фрезы в диаметральной плоскости вала при обработке в нем шпоночного паза на вертикально-фрезерном станке показана на рис. 61, б. Перемещение стола, на величину S отсчитывается по лимбу винта поперечной подачи.

Другой способ установки («по яблочку») шпоночной или концевой фрезы в диаметральной плоскости вала состоит в следующем. Вал устанавливают по возможности точно (на глаз) относительно фрезы (рис. 61, в) и вращающуюся фрезу медленно приводят в соприкосновение с обрабатываемым валом до тех пор, пока на поверхности вала не появится едва заметный след фрезы. Если этот след получается в виде полного круга (рис. 61, г), то это означает, что фреза расположена в диаметральной плоскости вала. Если след имеет форму неполного круга (рис. 61, б), то необходимо сместить стол.

Если этот след получается в виде полного круга (рис. 61, г), то это означает, что фреза расположена в диаметральной плоскости вала. Если след имеет форму неполного круга (рис. 61, б), то необходимо сместить стол.

При установке фрезы на глубину паза обрабатываемый вал, диаметральная плоскость которого Совпадает с осью фрезы, подводят до соприкосновения с фрезой. При этом положении стола отмечают показание лимба винта поперечной или вертикальной подачи, затем перемещают или поднимают стол на глубину фрезерования В.

Закрытые шпоночные пазы, допускающие пригонку, фрезеруют врезанием вручную на определенную глубину и продольной механической подачей, затем снова врезанием на ту же глубину и продольной подачей, но в другом направлении или врезанием вручную на полную глубину паза и дальнейшей механической продольной подачей. Последний способ применяют при фрезеровании шпоночными фрезами диаметром свыше 12—14 мм.

Контроль ширины шпоночного паза следует производить калибром согласно допуску, указанному на чертеже.

Рис. 61. Схема установки фрезы в диаметральной плоскости

Фрезерование открытых шпоночных пазов

Открытые шпоночные пазы с выходом канавки по окружности, радиус которой равен радиусу фрезы, фрезеруют дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

Фрезерование пазов сегментных шпонок

Фрезерование пазов сегментных шпонок осуществляют хвостовыми или насадными фрезами под сегментные шпонки, диаметр которых должен быть равен двойному радиусу канавки. Подача производится в вертикальном направлении, перпендикулярном оси вала (рис. 62).

Рис. 62. Фрезерование шпоночных пазов под сегментные шпонки

Фрезерование пазов на шпоночно-фрезерных станках

Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей, работающих двухзубыми шпоночными фрезами. При этом способе фреза врезается на 0,2—0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину, как и в пре-дыдущем случае, и фрезеруют паз опять на всю длину, но в другом направлении (рис. 63). Отсюда и название метода — «маятниковая подача». По окончании фрезерования шпиндель автоматически возвращается в исходное положение и выключается продольная подача фрезерной бабки. Этот метод является наиболее рациональным при изготовлении шпоночных валов в серийном и массовом- производстве, так как дает точный паз, обеспечивающий взаимозаменяемость в шпоночном соединении. Кроме того, поскольку фреза работает торцовыми режущими кромками, она долговечнее, так как не изнашивается по периферии. Недостатком этого способа является значительно большая затрата времени по сравнению с фрезерованием за один — два рабочих хода.

При этом способе фреза врезается на 0,2—0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину, как и в пре-дыдущем случае, и фрезеруют паз опять на всю длину, но в другом направлении (рис. 63). Отсюда и название метода — «маятниковая подача». По окончании фрезерования шпиндель автоматически возвращается в исходное положение и выключается продольная подача фрезерной бабки. Этот метод является наиболее рациональным при изготовлении шпоночных валов в серийном и массовом- производстве, так как дает точный паз, обеспечивающий взаимозаменяемость в шпоночном соединении. Кроме того, поскольку фреза работает торцовыми режущими кромками, она долговечнее, так как не изнашивается по периферии. Недостатком этого способа является значительно большая затрата времени по сравнению с фрезерованием за один — два рабочих хода.

Такое фрезерование производится немерным инструментом с осциллирующим (колебательным) движением. Регулируя размах осциллирования от нуля до требуемой величины, можно фрезеровать шпоночные пазы с требуемой точностью по ширине. При фрезеровании с осциллированием ширина или диаметр фрезы должны быть меньше ширины обрабатываемого паза.

При фрезеровании с осциллированием ширина или диаметр фрезы должны быть меньше ширины обрабатываемого паза.

По такому методу работает, например, вертикальный шпоночно-фрезерный станок 692Р. Он обеспечивает получение точной ширины канавки независимо от диаметра применяемого инструмента. Фрезерная обработка производится по маятниковому циклу, с последующей автоматической калибровкой канавки до заданной ширины.

Рис. 63. Схема фрезерования шпоночных пазов способом «маятниковая подача»

Наша компания принимает заказы на фрезерную обработку, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте [email protected] или отправьте сообщение через форму обратной связи.

Как вырезать шпоночный паз в валу без концевой фрезы

Pmedic828

Активный пользователь

#1

Кто-нибудь знает, как вырезать шпоночный паз на валу без использования концевой фрезы? Смотрел различные видеоролики на YouTube, наблюдая за работой слесарей, и на более чем 3 сайтах слесари сказали, что не следует прорезать шпоночный паз в валу концевой фрезой, потому что концевая фреза либо сколет, потому что она ударяет по 2 сторонам одновременно, либо будет удивляться и не производить прямой слот. Они, однако, не объяснили, как это сделать с помощью магии? Кто-нибудь может просветить меня?

JR49

Активный пользователь

#2

Pmedic828 сказал:

, концевая фреза либо отколется, потому что ударяет по 2 сторонам одновременно, либо будет мешать и не будет производить прямой паз.

Нажмите, чтобы развернуть…

Вы можете использовать концевую фрезу, которая меньше, чем ширина шпоночного паза, а затем обрезать каждую сторону отдельно, чтобы довести паз до нужного размера. Удачи, JR49

T Bredehoft

Активный пользователь

#3

Если вы можете понять, как держать вал, вы можете сделать это с помощью резака для деревянного дерева.

На прошлой неделе я использовал метод JR. 5/64 две канавки, чтобы сделать шпоночный паз 3!6. И где я взял 2-канавую фрезу 5/64, я купил около 50 штук на Ebay за 16 долларов, бесплатная доставка.

joshua43214

Активный пользователь

#4

Фреза не должна откалываться только потому, что она бьет с двух сторон. В конце концов, фрезерование паза — это одна из тех вещей, которые делают фрезы…

JR49, и Том прибил его, либо пропахав канавку и расширив ее, либо воспользовавшись фрезой для ключей

http://www.use-enco.com/CGI/ INPDFF?PMPAGE=115&PARTPG=INLMK3&PMITEM=367-2100

Шпоночные фрезы считаются лучшими, потому что они добавляют меньше концентратора напряжения, но многие валы имеют шпонку с помощью фрезы.

Джим Доусон

Глобальный модератор

#5

Я нарезал много валов концевыми фрезами, фактически это был единственный способ, которым я когда-либо это делал. Никогда не было ни одного чипа. Но вы хотите использовать острую 2-флейту. Четырехканавый паз будет тянуться вбок и увеличивать размер шпоночного паза. Или, как было сказано выше, используйте резак меньшего размера и перешагните через него.

Билл К.

Активный пользователь

67″ data-date-string=»Dec 2, 2015″ data-time-string=»1:41 AM» title=»Dec 2, 2015 at 1:41 AM» itemprop=»datePublished»> 2 декабря 2015 г.

#6

Pmedic828 сказал:

Кто-нибудь знает, как вырезать шпоночный паз на валу без использования концевой фрезы? Смотрел различные видеоролики на YouTube, наблюдая за работой слесарей, и на более чем 3 сайтах слесари сказали, что не следует прорезать шпоночный паз в валу концевой фрезой, потому что концевая фреза либо сколет, потому что она ударяет по 2 сторонам одновременно, либо будет удивляться и не производить прямой слот.

Они, однако, не объяснили, как это сделать с помощью магии? Кто-нибудь может просветить меня?

Нажмите, чтобы развернуть…

Я никогда раньше не слышал такого. Если вы используете фрезерный станок, обязательно затяните зажимы поперечной подачи. Помогает плотно прижать зажимы подачи стола, чтобы фреза не тянула себя. Я привык ко многим бывшим в употреблении фрезерным станкам.

Старый школьный метод, начало 1900-х годов, эти машинисты просверливали ряд отверстий нужного размера, просверленных на требуемую глубину, оставляя материал между каждым отверстием. Затем с помощью плоского долота и молотка со сферической головкой вырежьте оставшийся материал. Затем они использовали плоский гладкий напильник для очистки прорези. Если вы когда-нибудь сломаете старый приводной вал и увидите ряд отверстий от сверл, то увидите, как они прорезали свои пазы.

kingmt01

Зарегистрировано

#7

Билл К. сказал:

Если вы когда-нибудь сломаете старый приводной вал и увидите ряд отверстий от сверл, то как они вырезают свои пазы.

Нажмите, чтобы развернуть…

Я видел это несколько раз.

Whyemier

Активный пользователь

#8

Мы usta, это было в темные века, зажимаем вал, трубу, подшипник, что угодно, в токарный станок и перетаскиваем инструмент соответствующего размера, установленный в расточной оправке, утомительно центрированный, вниз по внутренней части трубы. или снаружи вала, чтобы вырезать шпоночный паз. В баре было много весны, но это сработало по-своему. (Хммм? Это было длинное предложение. Думаю, моя грамматика и т. д. не так хороши.)

или снаружи вала, чтобы вырезать шпоночный паз. В баре было много весны, но это сработало по-своему. (Хммм? Это было длинное предложение. Думаю, моя грамматика и т. д. не так хороши.)

jeff_g1137

Активный пользователь

#9

Уаймер сказал:

Мы, как в темные века, втыкаем вал, трубу, подшипник, что угодно в токарный станок и перетаскиваем резец соответствующего размера, установленный в расточной оправке, утомительно центрируемый, вниз по внутренней стороне трубы или снаружи вала, чтобы вырезать шпоночный паз.

В баре было много весны, но это сработало по-своему. (Хммм? Это было длинное предложение. Думаю, моя грамматика и т. д. не так хороши.)

Нажмите, чтобы развернуть…

Это был длинный шпоночный паз LOL

Доктор Ульма

Бесконечно Любопытный

#10

я успешно использовал пазовые фрезы малого диаметра на горизонтальных фрезах,

шпоночные фрезы и 2-х и 4-х канавочные концевые фрезы на вертикальных фрезах,

используйте концевую фрезу меньшего размера, чем требуется для окончательного размера,

сделайте несколько проходов, чтобы подогнать размер, если вы не уверены.

снять металл проще, чем поставить обратно!

удачи

Последнее редактирование:

Сложная прорезка шпоночного паза.

GunsOfNavarone

Зарегистрировано

#1

Привет всем…

Поскольку я делаю мод ELS для своего токарного станка, у меня есть 2 алюминиевых шкива, в которых мне нужно вырезать шпоночные канавки на 5 мм. У меня есть один из тех держателей инструментов, которые держат кусок HHS под углом, когда вы используете фрезерный / токарный станок без питания и просто медленно вдавливаете его в алюминий. Я почти уверен, что здесь есть люди, которые использовали его по-разному. Я подумал о том, чтобы просверлить 4-миллиметровое отверстие примерно на 3 мм ниже отверстия вала, взять очень маленькое полотно ножовки и соединить точки. Было бы много файлов … но это удалило бы кусок.

Я почти уверен, что здесь есть люди, которые использовали его по-разному. Я подумал о том, чтобы просверлить 4-миллиметровое отверстие примерно на 3 мм ниже отверстия вала, взять очень маленькое полотно ножовки и соединить точки. Было бы много файлов … но это удалило бы кусок.

Есть идеи?

Спасибо всем.

Бенмикри

Джон Йорк

#2

Вы можете вырезать открытый паз в конце куска круглой заготовки и припаять к нему серебристым припоем кусок быстрорежущей стали, заточить до нужной ширины и выполнить работу на токарном станке. Тепло пайки серебром не удалит значительную часть твердости из быстрорежущей стали.

markba633csi

Зарегистрировано

#3

Высверлить большую часть материала, а затем подпилить его, безусловно, выполнимо — я тоже так делал. Вы можете отшлифовать заднюю кромку сломанного полотна ножовки, чтобы оно подошло к отверстию шкива, и отрезать почти до конца, а затем использовать небольшой треугольный напильник для ювелирных изделий. Убедитесь, что на вашем рабочем месте много света, это действительно помогает.

-Марка

GunsOfNavarone

Зарегистрировано

#4

@benmychree Думаешь, кремниевая бронза подойдет? Это около 800 * точка плавления … Я мог бы припаять к стержню из нержавеющей стали, у меня просто нет быстрорежущей стали, но у меня есть несколько сломанных метчиков / сверл!

Buffalo21

H-M Supporter — золотой член

#5

Буровое долото и пневматический напильник Harbour Freight за 20 долларов

микри

Подставка H-M — Diamond Member

#6

GunsOfNavarone

Зарегистрировано

#7

Диаметр отверстия в шкиве 14 мм, я как бы побегал по магазину, чтобы посмотреть, что мне нужно попробовать этим методом врезания. У меня сломан метчик 5 мм в самом широком месте. У меня 10 и 8 мм нержавеющий стержень. Теперь нужно просто склеить все вместе… и пройти ускоренный курс по шлифовке быстрорежущей стали. Давайте посмотрим, это рельефная сторона, которая указывает на восток, верно?

Майки

Глобальный модератор

#8

Можно использовать концевую фрезу. Большинство шпоночных канавок внутри шкивов не требуют точной посадки в верхней части шпонки.

GunsOfNavarone

Зарегистрировано

#9

@mikey, значит, вместо того, чтобы нарезать укроп, а затем подчистить напильником, вы говорите, просто используйте концевую фрезу, оставьте ее круглой вверху, где шпоночная канавка встречается со шпоночной канавкой шкива?

Вы здесь модератор? Я думаю, вам нужно написать эссе на 1500 слов, почему мы здесь так не делаем. ..

..

kb58

Зарегистрировано

#10

GunsOfNavarone сказал:

@mikey, так что вместо того, чтобы нарезать укроп, а затем очистить напильником, вы говорите, что просто используйте концевую фрезу, оставьте ее круглой вверху, где шпоночная канавка встречается со шпоночной канавкой шкива?

Нажмите, чтобы развернуть…

Вот что я сделал. А если внешние углы должны быть квадратными, используйте напильник.

Сделать внутренний шпоночный паз без протяжки?

PHPaul

Зарегистрировано

#1

Можно ли это сделать? Я подозреваю, что нет, но я подумал, что если бы кто-то знал способ, он бы был здесь.

Мне нужно сделать прокладку между двумя шкивами на 1-дюймовом валу со шпонкой 1/4.

Jonno_G

Зарегистрировано

#2

Если у вас есть токарный станок, мистер Пит рассказывает об этом в одном из своих видео.

Ура,. .. Джон.

.. Джон.

Отправлено с моего Moto G (4) с помощью Tapatalk

mmcmdl

Опора H-M — Diamond Member

#3

Если это всего лишь проставка, зачем вам ключ? Просверлите в нем отверстие, чтобы оно скользило по ключу.

PHPaul

Зарегистрировано

#4

Ач. Я должен был знать, что у мистера Пита есть ответ. Я думаю, что я могу сделать эту работу.

Я должен был знать, что у мистера Пита есть ответ. Я думаю, что я могу сделать эту работу.

@mmcmdl — Мне неудобно увеличивать отверстие под шпонку, поскольку она находится на валу двигателя, который будет вращаться со скоростью 3600 об/мин, и я не хочу, чтобы он качался.

Я мог бы использовать комбинацию подходов: просверлить отверстие на 3/16 со смещением от центра в положении шпоночного паза, а затем просверлить основное отверстие по центру. Это потребовало бы большой работы по протяжке (зачистке?) последнего шпоночного паза.

mmcmdl

Опора H-M — Diamond Member

#5

Просверлите отверстие не по центру, чтобы очистить ключ. Держите ствол на уровне 1 дюйм .

Держите ствол на уровне 1 дюйм .

mmcmdl

Опора H-M — Diamond Member

#6

Вы знаете, что они также продают хомуты для замков с ключом. Обработайте его до длины проставки.

PHPaul

Зарегистрировано

#7

mmcmdl сказал:

Вы знаете, что они также продают хомуты с ключами.

Обработайте его до длины проставки.

Нажмите, чтобы развернуть…

Посмотрел тех. Мне нужно около 1-1/2 дюйма прокладки, это будет дороговато для этого скряги…

лис2323

Зарегистрировано

#8

mmcmdl сказал:

Вы знаете, что они также продают хомуты с ключами. Обработайте его до длины проставки.

Нажмите, чтобы развернуть…

Или стопорное кольцо (без ключа) с установочным винтом.

Мне нравится предложенная идея просверлить отверстие, чтобы очистить ключ. Ваша проставка не может «раскачиваться», если она зажата между шкивами и имеет правильное отверстие.

Отправлено с моего iPad с помощью Tapatalk

Surveywaters

Зарегистрировано

#9

Jonno_G сказал:

Предполагая, что у вас есть токарный станок, мистер Пит рассказывает об этом в одном из своих видео.

Ура,.

.. Джон.

Отправлено с моего Moto G (4) с помощью Tapatalk

Нажмите, чтобы развернуть…

Я согласен с Джоном, я делал это много раз. Берите маленькие кусочки и будет здорово.

Отправлено с моего XT1254 с помощью Tapatalk

Bi11Hudson

Ремесленник00

#10

Небольшой ввод сбоку, если позволите. Я часто использую формирователь для вырезания внутренних шпоночных пазов. Когда я серьезно отношусь к шкиву и др. В большинстве случаев я использую пару или три лезвия ножовки, связанные вместе, чтобы сделать базовый разрез. И три квадратных файла, чтобы закончить его.