Как сделать самому фрезерный станок: как сделать самодельный стационарный фрезер по дереву

Содержание

Фрезерный станок по дереву своими руками как сделать самому

Что такое фрезерный станок, для чего он предназначен и какие его главные особенности?

Фрезерный станок — это металлорежущий и деревообрабатывающий станок.

Фрезерный станок по дереву служит для переработки при помощи металлообрабатывающего инструмента (фрезы) тонких, усложнённых плоскостей, зубчатых колёс и подобных объектов.

Также этот станок за небольшой период времени может очень быстро обработать любой пиломатериал в очень больших объёмах.

СОДЕРЖАНИЕ

- 1 Фрезерный станок для дома

- 2 Фрезерный станок характеристики

- 3 Устройство фрезерного станка:

- 3.1 Куда крепится станина?

- 3.2 Куда крепят столешницу?

- 3.3 Металлообрабатывающий инструмент (фреза)

- 3.4 Мотор фрезерного станка

- 3.5 Безопасность домашнего фрезерного станка

- 4 Самодельный фрезерный станок видео

Фрезерный станок для дома

Деревообрабатывающий станок довольно дорогое удовольствие, если приобретать его прямо с завода, поэтому мало кто мог бы его себе купить. Но если посмотреть на другую «сторону медали», то иметь фрезерный станок дома довольно рентабельно. По этой причине зачастую многие обычные люди, работающие на данных станках и мастера, с большим стажем работы приходят к пониманию того что: «Нужно сделать фрезерный станок самому, своими руками!» и они правильно мыслят, ведь это вполне возможно и не так уж сложно.

Но если посмотреть на другую «сторону медали», то иметь фрезерный станок дома довольно рентабельно. По этой причине зачастую многие обычные люди, работающие на данных станках и мастера, с большим стажем работы приходят к пониманию того что: «Нужно сделать фрезерный станок самому, своими руками!» и они правильно мыслят, ведь это вполне возможно и не так уж сложно.

Какими знаниями нужно владеть для того, чтобы соорудить фрезерный станок по дереву своими руками?

Люди, имеющие опыт со станками дают рекомендацию: Нужно сначала узнать, из чего сконструированы эти станки, понять схему фрезерного станка, прежде чем приниматься за сборку.

Фрезерный станок характеристики

Существует множество разных установок. Начиная от самых простых до самых сложных. Для домашних условий хватит обычной установки с зафиксированным положением, имеющая возможность ручной разборки, регулировки и переустановки металлообрабатывающего инструмента (фрезы).

Детали фрезерного станка

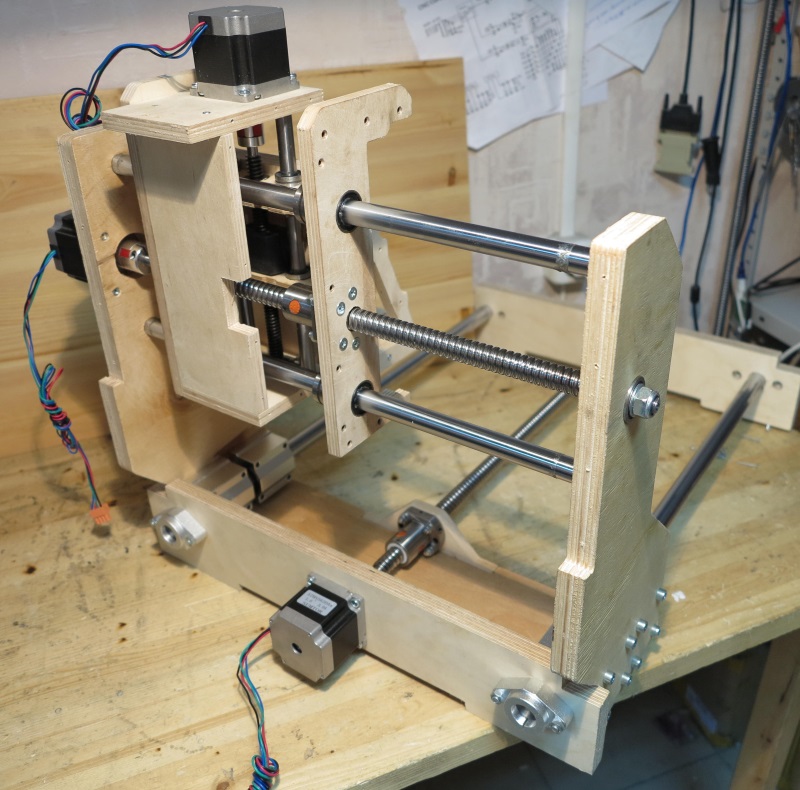

Для того чтобы соорудить обычную установку, обязательно надо узнать из чего она состоит, её основные компоненты и приниматься за работу, основываясь на схемах строения домашнего фрезерного станка.

Устройство фрезерного станка:

- Столешница

- Станина

- Мотор

- Фреза

Станина – это фундаментальная часть всей системы. Станина не должна расшатываться, она должна быть крепкой, иметь хорошую подпорку.

Куда крепится станина?

Зачастую станина крепится на пол помещения при помощи металлического крепления.

Не так часто можно встретить, когда станину устанавливают, не закрепляя её. В данном случае фиксирование появляется из-за собственного веса аппарата. Если нужен станок, на котором будет выполняться лёгкая работа по дереву, то в таком случае можно обойтись без крепления. Получится своего рода ручной фрезерный станок.

Ручной фрезерный станок

Без крепления работа будет быстрой и супер мобильной.

Столешница – это 2-й по важности компонент в данном сооружении. Главная характеристика – это её размер.

Куда крепят столешницу?

Столешницу крепят к станине. Также она обязана обладать горизонтальной, ровной поверхностью.

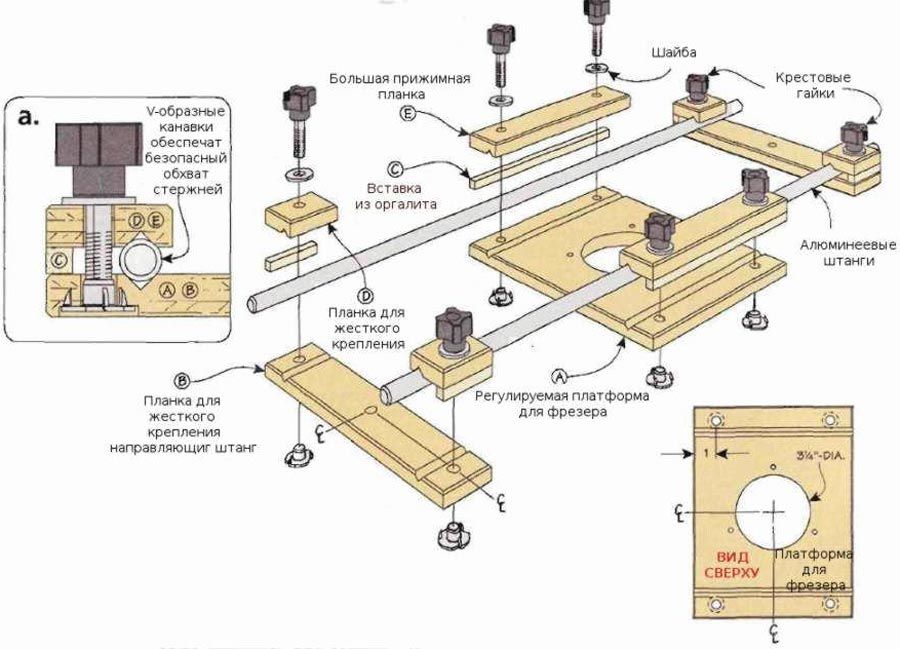

Чертеж столешницы для фрезерного станка

На столе для фрезерного станка не должны находиться: сучки, зазоры, с краю должен быть ограничитель под видом деревянной или металлической планки. С боку делаются отверстия для установки металлообрабатывающего инструмента (фрезы).

Металлообрабатывающий инструмент (фреза)

Закреплённую фрезу устанавливают таким образом, чтобы ось вращения была расположена в вертикальном положении. Обрабатывая пиломатериал, важно проводить его при горизонтальном направлении по ограничителю с отверстием. Если нужно обработать доски или брусья, очень важно иметь возможности замены и регулировку размещения фрезы по высоте. Чтобы это сделать нужно использовать один из 2-х вариантов:

Вариант 1. Если закрепить столешницу на станине, то получится подвижная столешница. Данный вариант не очень практичный, но вполне осуществимый.

Вариант 2. Закрепить металлообрабатывающий инструмент (фрезу) на подвижный объект, который будет прикреплён к станине, также можно применить винтовой подъёмник под видом подъёмной системы, либо любой другой регулирующий механизм.

Мотор фрезерного станка

Мотор широко универсального фрезерного станка нужно расположить рядом с фрезой и подсоединить к ней.

Установить его можно несколькими способами:

- Расположить под столешницей

- Расположить над столешницей

В 1-ом способе мотор нужно укрепить снизу к станине. В таком случае не потребуется повышать размеры деревообрабатывающего станка.

2-й способ. В этом случае станину нужно закрепить выше столешницы, также нужно расположить на ней крепления для мотора.

Если нужен более сложный токарно фрезерный станок, то при желании можно подобрать и другие расположения металлообрабатывающего инструмента (фрезы) и двигателя. Пример: сначала оборудовать горизонтальный фрезерный аппарат, однако перед этим нужно заранее подготовить чертёж фрезерного станка.

Также в целях безопасности важно будет провести электричество к мотору и надёжно зафиксировать, потому что, когда пойдёт сильная вибрация на не закреплённых замках, то при больших и мощных витках двигатель способен вылететь из аппарата, так как крепления имеют большую вероятность сильно повредиться из-за огромной перегрузки.

Когда будет идти этап подключения к эл.питанию, то нужно полагаться на стандартное напряжение электробытовой сети в 22O B.

Фрезеровщики – специалисты советуют никак не менять обмотку двигателя, так как в данном случае это не увеличит коэффициент полезного действия (КПД), очень велика вероятность, что снизит.

Безопасность домашнего фрезерного станка

Для того, чтобы гарантировать защищённость, необходимо помимо оснащения с ограничителями, привести к рабочей поверхности хорошее освещение.

С целью производительной деятельности при обработке на фрезерных станках, мотор необходимо применять конкретной мощности:

- 0.5 Киловатт – данная мощность самая наименьшая, она позволяет убирать наружный слой с древесины, шкурить, либо подбирать прорезь;

- До 1.5 Киловатт – аппараты, имеющие данную мощность, дают возможность осуществлять наиболее углублённое обрабатывание пиломатериалов, также такая мощность с лёгкостью подходит для ежедневного использования.

- 2.5 Киловатт — это самый наилучший тип мощности, так как такой аппарат сумеет держать полную работоспособность, совмещать любые фрезы с разными конфигурациями, либо объёма, однако такие мощные аппараты используются только лишь специалистами, по этой причине начинающим устанавливать данный двигатель не советуют.

Самодельный фрезерный станок видео

Когда самодельный фрезерный станок для дома будет изготовлен и установлен, то при аккуратном его использовании у любого специалиста на все 100% будут любые необходимые материалы, которые точно сделают работу как минимум удобной.

Как сделать фрезерный станок с чпу по дереву своими руками?

Сегодня производитель предлагает множество станков для обработки дерева.

Однако стоимость их доступна не каждому. Человек, который обладает теоретическими основами фрезеровки и минимальным набором навыков в сфере данных работ, может изготовить и станки по дереву и лазер для резки дерева своими руками.

Качество функционирования при этом самодельных станков ничуть не уступает промышленным аналогам.

Функции фрезерного станка

Фрезерный станок по дереву выполняет следующие функции:

- поперечное строгание;

- вырезание неровных поверхностей;

- вырезание неправильных форм, их корректура;

- калибровка заготовок;

- распиловка;

- выборка шпунтов, пазов.

Преимущества фрезерных станков с ЧПУ по дереву

Фрезерный станок по дереву своими руками характеризуется многочисленными преимуществами:

- высокая производительность;

- минимизация временных и трудовых затрат;

- возможность получения идентичных деталей;

- длительный срок службы изделия;

- универсальная технологическая оснащённость.

Комплектация фрезерного станка

Базовая комплектация станка для осуществления фрезеровальных работ включает в себя следующие компоненты:

- вращающийся вал;

- режущий инструмент;

- рабочая поверхность;

- суппорт;

- станина;

- двигатель.

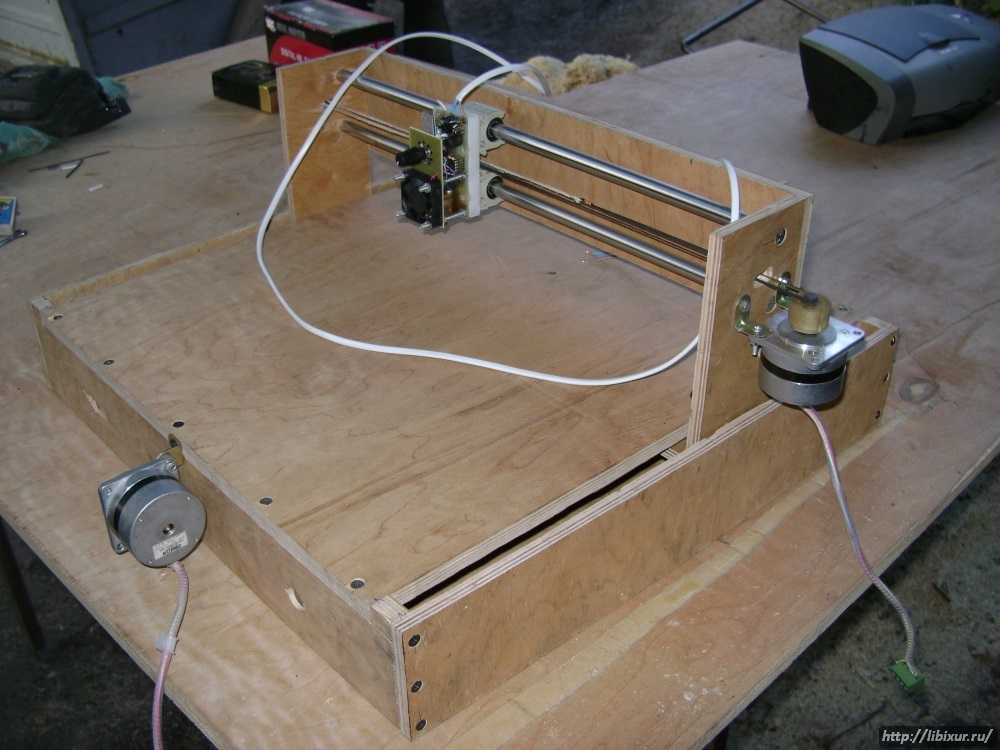

Изготовление привода

Для осуществления оперативной и точной фрезеровки необходимо оснастить станок электрическим двигателем.

Далее на вал электродвигателя необходимо прикрепить насадку, в которую монтируется фреза. Её можно будет снимать и менять. Желательно, чтобы двигатель осуществлял большое количество оборотов. Для того, чтобы фреза вращалась равномерно, необходимо прикрепить маховик на оборотную сторону вала.

Изготовление рабочей поверхности

Рама, или рабочая поверхность, должна иметь горизонтальную поверхность. Поэтому здесь можно использовать готовый столик небольших размеров. Другой вариант исполнения рамы – толстый лист фанеры, обрамленный металлическими уголками.

Поверх столика необходимо прорезать окно для рабочей части фрезы. Под окном, снизу стола, необходимо прикрепить несущий корпус лифта.

Эта конструкция позволяет перемещаться электродвигателю с фрезой.

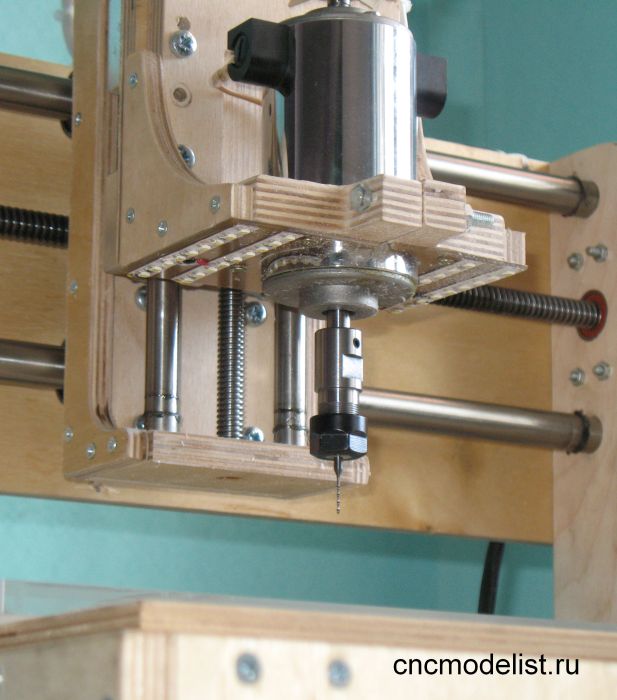

Изготовление лифта для фрезерного станка

Функция лифта – регулирование высоты фрезы над рабочим столом. Лифт состоит из 2 направляющих, каретки с электродвигателем, устройство для подъёма и фиксации фрезы. Для того, чтобы фреза не шаталась, нужно тщательно прикрепить каретку с направляющим. По последним и осуществляет своё движение каретка, изменяя местоположение фрезы.

Лифт состоит из 2 направляющих, каретки с электродвигателем, устройство для подъёма и фиксации фрезы. Для того, чтобы фреза не шаталась, нужно тщательно прикрепить каретку с направляющим. По последним и осуществляет своё движение каретка, изменяя местоположение фрезы.

Активируется каретка путём вращения подъёмного механизма.

Вывод

Фрезерный станок с ЧПУ по дереву своими руками может стать серьезным подспорьем при обработке изделий. Возможности и функции таких станков могут быть самыми различными. Они зависят от того, какие материалы использовались при изготовлении станка, а также от точности следования алгоритма его изготовления.

Как сделать свой собственный фрезерный станок с ЧПУ —

Часть 1

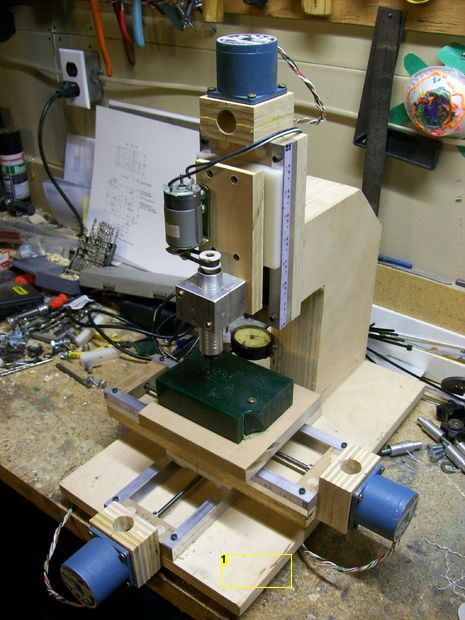

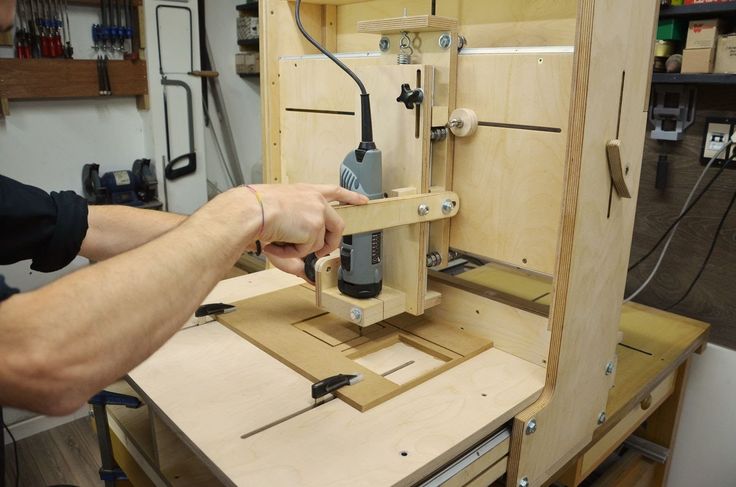

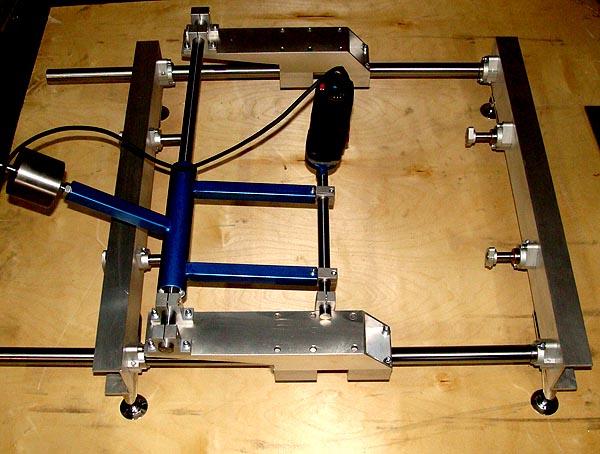

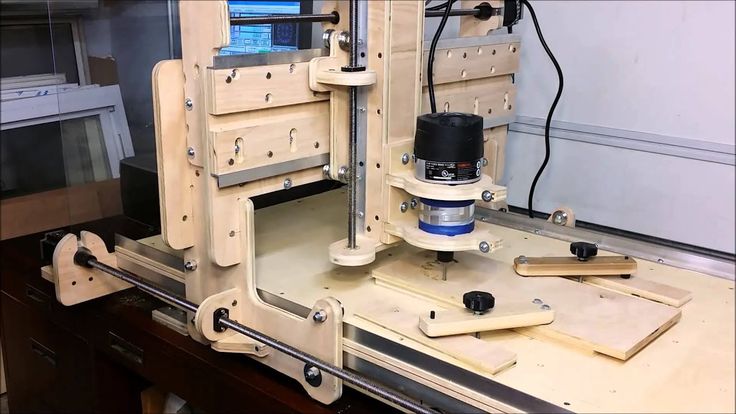

Недавно я решил, что хочу добавить фрезерный станок с ЧПУ в свою мастерскую. Фрезерный станок с ЧПУ позволит мне делать прототипы в моей мастерской, а не пользоваться услугами. Я подумал, что поделюсь с вами процессом и покажу, как сделать свой собственный фрезерный станок с ЧПУ, модифицировав ручной фрезерный станок.

Сейчас фрезерные станки с ЧПУ недешевы. Они могут стоить десятки тысяч долларов, если вы покупаете машину промышленного производства. Я не состою из денег, поэтому я думаю, что о фрезерном станке с ЧПУ за 50 000 долларов не может быть и речи. Но что, если вместо этого я сделаю фрезерный станок с ЧПУ? Могу ли я снизить стоимость до уровня, который не сломит банк? Могу ли я получить достойную работу, не беря новую ипотеку на дом?

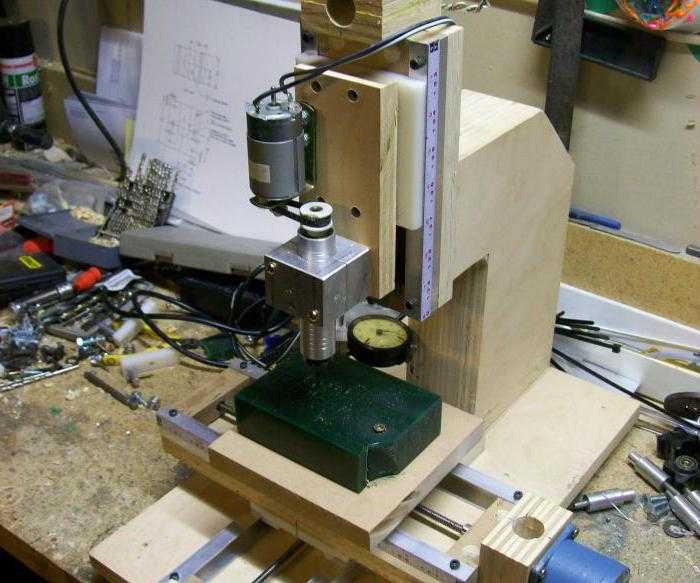

Мой первоначальный план состоял в том, чтобы модифицировать мини-завод Harbour Freight для использования #CNC. Это был бы быстрый проект, потому что у меня уже была минимельница, и это значительно снизило бы стоимость изготовления машины. Поэтому я провел небольшое исследование и нашел набор чертежей в Интернете на http://stirlingsteele.com, у людей, которые сделали комплект для модернизации моего мини-мельничного ременного привода. Я заказал чертежи и начал изготавливать детали для преобразования. Это был хороший набор планов, и работа шла быстро. Однако по мере того, как я углублялся в проект, я начал понимать, что Minimill слишком мал для моих нужд. Мне повезло, потому что я пока не тратил много денег на апгрейд, так как использовал материалы, которые были у меня под рукой, для изготовления большинства деталей. Я решил доработать мини-фрезу, а затем продать ее, чтобы заплатить за более крупную фрезу.

Однако по мере того, как я углублялся в проект, я начал понимать, что Minimill слишком мал для моих нужд. Мне повезло, потому что я пока не тратил много денег на апгрейд, так как использовал материалы, которые были у меня под рукой, для изготовления большинства деталей. Я решил доработать мини-фрезу, а затем продать ее, чтобы заплатить за более крупную фрезу.

Зачем вам нужен фрезерный станок с ЧПУ?

Прежде чем я зайду слишком далеко в проект, вы можете задаться вопросом Зачем вам вообще нужен фрезерный станок с ЧПУ? Большинство людей никогда не нуждались в компьютеризированных фрезерных станках. Но я делаю. Во-первых, это мое хобби. Еще одна причина, по которой мне нужен фрезерный станок с ЧПУ, — это изготовление деталей для моего бизнеса. В настоящее время у меня есть несколько деталей, изготовленных сторонними производителями, и я хотел бы привезти эти детали у себя, чтобы иметь лучший контроль над готовым продуктом. Наличие этих деталей у себя — единственный способ, с помощью которого я могу конкурировать с более крупными предприятиями.

Большинство людей побоялись бы браться за такой сложный проект, как фрезерный станок с ЧПУ, но только не я. Я уже построил несколько других станков, включая фрезерный стол с ЧПУ, поэтому я уверен, что смогу взяться за этот проект. С большинством проектов можно справиться, если браться за них небольшими частями и особенно если идти по стопам тех, кто уже это сделал.

Еще одна причина, по которой мне нужен фрезерный станок с ЧПУ, заключается в том, чтобы внести свой вклад в возвращение производства в США. Когда я был ребенком, механические мастерские были повсюду, а сейчас их очень мало. Больше производства здесь, в США, означает больше рабочих мест здесь, в США. Я бы хотел, чтобы движение надомного производства оживилось. Вот что такое создание.

Наконец, давайте не будем забывать, что я получу огромное количество очков Компьютерщика. Достаточно сказано.

Почему я купил фрезерный станок Grizzly G0704

Я поискал в Интернете несколько видеороликов на Youtube, в которых были показаны готовые машины, построенные людьми. Я стал замечать, что многие переделывают фрезерные станки производства Grizzly Tools, G0704.

Я стал замечать, что многие переделывают фрезерные станки производства Grizzly Tools, G0704.

Интересно, что в этих ящиках?

После Небольшое исследование обнаружило DVD-диск, доступный в компании Hoss Machines, которая планировала преобразовать Grizzly G0704 в фрезерный станок с ЧПУ. DVD предлагал кучу дополнительных проектов и вариантов, и деньги были потрачены не зря. После просмотра DVD я решил следовать некоторым планам, а также пойти немного в другом направлении с некоторыми другими вещами. Я выбрал фрезерный станок G0704, потому что у него была одна из самых больших площадей резания среди фрез в своем ценовом диапазоне. У него была очень длинная ось X (слева направо и очень высокая ось Z). С некоторыми модификациями ход по оси Z можно было значительно увеличить почти до такого же уровня, как у коленной мельницы. ход оси.Однако я намереваюсь открыть ось Y и добавить еще несколько дюймов хода.

Наконец, я выбрал Grizzly G0704, потому что о нем можно найти много информации в Интернете. Очевидно, что это преимущество, когда у вас есть другие, которые задокументировали свои изменения до того, как вы начнете. Знание того, что любые изменения, которые вы вносите в машину, аннулируют вашу гарантию, также действительно заставляет вас сосредоточиться.

Очевидно, что это преимущество, когда у вас есть другие, которые задокументировали свои изменения до того, как вы начнете. Знание того, что любые изменения, которые вы вносите в машину, аннулируют вашу гарантию, также действительно заставляет вас сосредоточиться.

Путешествие

Надеюсь, вы нашли это интересным и будете следить за моим путешествием, пока я покажу вам, как сделать свой собственный фрезерный станок с ЧПУ. В следующий раз я расскажу вам о секрете Dirty Little.

Если вы хотите быть в курсе этого проекта, почему бы не подписаться на мою бесплатную рассылку новостей или оставить комментарий ниже или связаться со мной в Твиттере: @BillGriggs.

Бесплатный информационный бюллетень

[FreshBundle bundle_id=»g0704_cnc_bundle_001″ layout=»featuredlist» Featured=»B006SJI8QA» custom_title=»G0704 CNC Bundle» лента_текст=»CNC Fast» custom_buy_button=»» custom_rrp=»» custom_cta=»» custom_saving=»» custom_last_update=»» custom_variations_title=»» ]

ИСТОЧНИКИ:

http://www. tormach.com

tormach.com

http://grizzly.com

http://ebay.com

http://youtube.com

http:// Stirlingsteele.com

http://harborfreight.com

http://littlemachineshop.com

http://www.hossmachine.info/

Общие, ЧПУ, Обновления, Проекты ЧПУ, фрезерный станок с чпу, G0704, Grizzly G0704, Mach4, Сделай сам, фрезерный станок |

1 Комментарий »

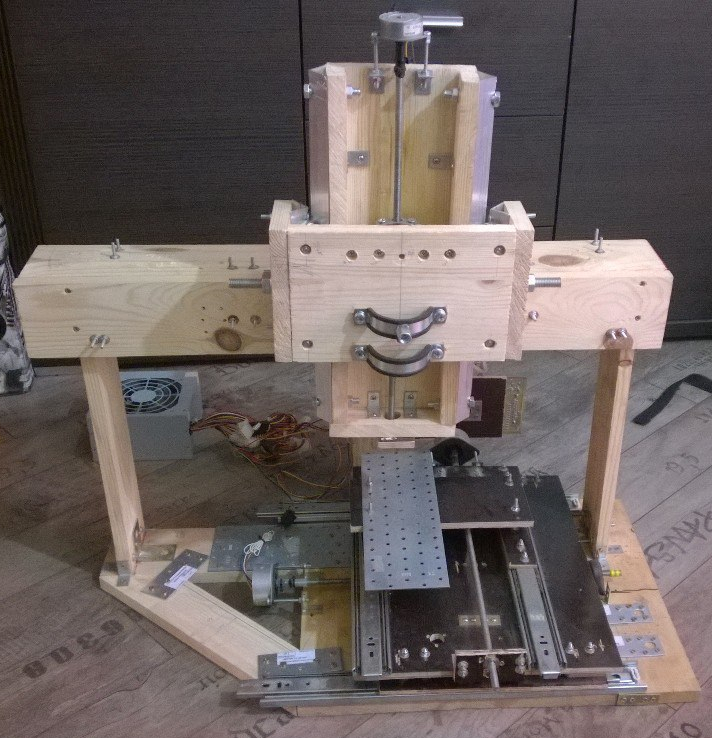

Формовочный станок по металлу — самодельный станок для металлообработки своими руками

Мой самодельный строгальный станок по металлу — это инструмент для резки металла из заготовки вдоль линейного хода. В дополнение к моему домашнему токарному станку по металлу, я широко использую формирователь, когда я строю горизонтальный фрезерный станок.

Я также редактировал более обширные кадры и обсуждал сборку в отдельных видеороликах. В этом списке воспроизведения около 3,5 часов видео (исключая прямую трансляцию первой версии), распределенных по 16 видео. Проверьте полный список воспроизведения для всего совка. Или перейдите прямо к видео завершения ниже:

В этом списке воспроизведения около 3,5 часов видео (исключая прямую трансляцию первой версии), распределенных по 16 видео. Проверьте полный список воспроизведения для всего совка. Или перейдите прямо к видео завершения ниже:

Дизайн

Я построил эти станки, опираясь на многие детали конструкции, представленные в серии книг Дэвида Джинджери 1980 года «Построй свой собственный металлообрабатывающий цех из металлолома». Книга о формовщиках металлов занимает четвертое место в серии. Я отклонялся от стандартного дизайна по ряду направлений, самыми значительными из которых являются использование литья по выплавляемым моделям, 3D-печатные детали, использование метрических застежек и использование доступных инструментов и материалов (доступность которых сильно отличается от 80-х годов).

Ниже вы найдете мои партнерские ссылки. Если вы перейдете по ссылке и совершите покупку, я получу комиссию.

Эта сборка была вдохновлена дизайном Дэвида Джинджери. Там, где я улучшил его дизайн, я отмечу это ниже. Если вы решите построить эту машину, вам обязательно нужно прочитать книгу Дэвида.

Расходные материалы

Инструменты

Прежде чем вы сможете построить формирователь, вам определенно понадобится набор инструментов. Все инструменты, которые я использую в мастерской и при создании видео, можно найти на странице инструментов. Для удобства вот наиболее подходящие инструменты для этого проекта:

- Токарный станок — самодельный или готовый (https://amzn.to/2YgfzXV)

- Литейный цех — самодельный

- Тигель №6 — http://amzn.to/2lBBOEC

- Поверхностная плита — http: //amzn.to/2lfqRHL

- Ленточная шлифовальная машина – https://amzn.to/2TZZuWR

- Напильник

- Сверла Viking 2,5–13 мм – https://www.

mcmaster.com/30155a57

mcmaster.com/30155a57 - Сверлильный станок

- Набор метчиков и штампов

- Цифровые штангенциркули

- Микрометр

- Тиски

- Блоки 1-2-3 –

- Плоскогубцы с фиксатором

- С-образные зажимы

Крепежные изделия, прутковая заготовка, стержневая заготовка

В начале этого проекта я решил построить этот проект, используя метрические размеры для оборудования, материалов… всего. Я специально заказал метрическую холоднокатаную сталь 🙄. По мере развития проекта мое представление о том, где следует использовать метрическое оборудование, изменилось.

Я живу в США, где стержневой и прутковый прокат, скобяные изделия и инструменты, как правило, не продаются в метрических размерах. Поскольку все автомобили, начиная с 80-х годов, используют метрические застежки, а дешевые импортные инструменты и мебель в настоящее время преобладают, использование метрических застежек — это 9.0012 очень экономичный путь. Заказной метрический стержень и прутковый материал определенно не является .

Заказной метрический стержень и прутковый материал определенно не является .

Большинство моих размеров взяты из дизайна Дэвида Джинджери и адаптированы для метрического оборудования и размеров, однако из-за наличия местного оборудования я использовал сочетание 🤭.

Вывод: Я стандартизировал метрические крепежные детали, то есть мне нужны метрические метчики, которые я могу купить на месте. Сейчас я использую стандартный стержень и стержень. Я использую стандартные бронзовые втулки и втулки вала. Я использую стандартную резьбовую шпильку. Я раскладываю детали в размерах, указанных в чертежах. Я проектирую все в метрике и при раскладке деталей по своим размерам все вырезается под метрические размеры. Я привожу детали к стандартным размерам, так как мои микрометры измеряют в дюймах.

Сырье для литья

Большая часть алюминия в этом проекте была получена из корпусов трансмиссии и впускного коллектора. Я сжег этот материал в яме для костра.

Я также сплавил бронзу C932 с нуля для подшипников кулисы. Я заказал цинковые, оловянные и свинцовые слитки для сплава. Я использовал медь, которую я спас от электропроводки.

Литье

Во время этого проекта я перешел от зеленого песка к литью по выплавляемым моделям в качестве основного метода. Это имеет смысл, потому что я использую только одну или две части каждой части. Мне нравится точность размеров в технике литья по выплавляемым моделям. Я использую гипс в качестве огнеупорного покрытия, смешанного до жидкой консистенции арахисового масла, чтобы покрыть узоры пены. После того, как покрытие высохнет, я помещаю шаблоны в сухой игровой песок. Я не включаю вентиляционные отверстия в шаблоны на основании информации из книги «Литье по выплавляемым моделям, сделанное просто» и потому, что у меня не было проблем с заполнением формы.

Мне нравится точность размеров в технике литья по выплавляемым моделям. Я использую гипс в качестве огнеупорного покрытия, смешанного до жидкой консистенции арахисового масла, чтобы покрыть узоры пены. После того, как покрытие высохнет, я помещаю шаблоны в сухой игровой песок. Я не включаю вентиляционные отверстия в шаблоны на основании информации из книги «Литье по выплавляемым моделям, сделанное просто» и потому, что у меня не было проблем с заполнением формы.

Результат

Металлический формовщик оказался гораздо более ценным, чем я предполагал. Выравнивание заготовки на 12-дюймовом дисковом шлифовальном станке, затем шлифовка на плоской поверхности, а затем шабрение — очень трудоемкий способ получить плоскую деталь. Теперь я могу наклеить деталь на формирователь. На выравнивание по-прежнему уходит 45 минут, но после этого я больше не устаю. Кроме того, я могу работать над чем-то другим, пока шейпер работает над деталью.

Формирователь SUPER полезен, хотя когда я построю мельницу, она может оказаться не такой революционной.

Использование формообразователя

Использование формообразователя для обработки опорных поверхностей шпиндельной головки фрезерного станка

Как я упоминал ранее, я был очень рад использовать формирователь в проекте мельницы.

Формирователь довольно прост в использовании. После нанесения маркировки длины хода на кулисе довольно просто сопоставить длину хода с длиной заготовки и отцентрировать ее на заготовке. У меня есть привод с регулируемой скоростью, поэтому использование формирователя для получения приемлемой чистоты поверхности является разумной задачей. Я был действительно увлечен после того, как обработал головку шпинделя на фрезерном станке, когда впервые использовал формирователь в проекте.

Вещи, которые я бы изменил

Я буду обновлять этот список по мере того, как я буду больше использовать формирователь, и в соответствии с обслуживанием любых деталей, которые изнашиваются преждевременно.

Независимый привод Выпуск

Я хотел установить формовочный станок и токарный станок на одну тележку. Это оставило мало места для отдельной трансмиссии. Кроме того, я модернизировал токарный станок, установив утилизированный двигатель беговой дорожки и контроллер, обеспечивающий непрерывную регулировку скорости. Я использовал промежуточный вал, удерживаемый между центрами токарного станка, для привода формообразователя. Базовый бытовой 4-позиционный переключатель обеспечивает простое переключение полярности двигателя постоянного тока для изменения направления, что является важной функцией, поскольку машины устанавливаются спиной к спине.

Это оставило мало места для отдельной трансмиссии. Кроме того, я модернизировал токарный станок, установив утилизированный двигатель беговой дорожки и контроллер, обеспечивающий непрерывную регулировку скорости. Я использовал промежуточный вал, удерживаемый между центрами токарного станка, для привода формообразователя. Базовый бытовой 4-позиционный переключатель обеспечивает простое переключение полярности двигателя постоянного тока для изменения направления, что является важной функцией, поскольку машины устанавливаются спиной к спине.

Это круто, потому что я могу использовать переменную скорость моего токарного станка для регулировки скорости формовочного станка. Это очень важно для получения хорошей производительности резки от формирователя. Однако во время проекта мельницы мне не раз хотелось использовать обе машины. Наличие выделенных дисков сделало бы очень удобным использование обеих машин. Я, вероятно, исправлю это в какой-то момент в будущем. Трансмиссия серии

проходит через токарный станок

Конструкция колонны Проблема

Формирователь действительно должен представлять собой монолитную отливку. При очистке опорных поверхностей направляющих скольжения ползуна на отливках боковой стойки я переместил колонку на новое место. Это вызывает перемещение между сторонами, несмотря на то, что все крепления и распорки надежно затянуты. Кастинг должен быть единым целым. Хотя это было бы нелегко сделать с зеленым песком, я полагаю, что это можно сделать с помощью водопоглощающей пены, но я не буду пытаться переделывать этот аспект проекта, так как все остальное зависит от него.

При очистке опорных поверхностей направляющих скольжения ползуна на отливках боковой стойки я переместил колонку на новое место. Это вызывает перемещение между сторонами, несмотря на то, что все крепления и распорки надежно затянуты. Кастинг должен быть единым целым. Хотя это было бы нелегко сделать с зеленым песком, я полагаю, что это можно сделать с помощью водопоглощающей пены, но я не буду пытаться переделывать этот аспект проекта, так как все остальное зависит от него.

Зажим тяги и поршня Выпуск

Ослаблена одна из гаек на болте, соединяющем ведущее звено с верхним подшипником кулисы. Мне пришлось использовать Loctite на нем после того, как формирователь был завершен. Доступ к этому рычажному механизму и зажиму поршня в целом абсолютно бесит. Мне пришлось бы снять вилку и отрегулировать — отсоединить ведущее колесо и снять промежуточный вал — только для того, чтобы получить доступ к рычажным болтам. К счастью, с помощью магнита и терпения я вернул гайку на болт. Возможно, простым улучшением будет просверливание отверстий в боковых сторонах колонны для доступа к болту, который крепит соединение к кулисе и регулировке. Обратите внимание, что это плотная посадка с большим количеством движущихся частей.

Обратите внимание, что это плотная посадка с большим количеством движущихся частей.

Поворотный штифт блока тарелки Выпуск

Блок тарелки шарнирно отводит инструмент от заготовки во время обратного хода.

Когда я рассверливал отверстие для шарнирного штифта блока тарелки, я использовал самодельный d-бит. Я проверил это, чтобы убедиться, что он хорошо подходит к штифту, который я буду использовать, и что он плотно скользит. Однако я не смог учесть посадку в длинном отверстии, так как мой тест проводился в коротком 10-миллиметровом отверстии. При полном развертывании блока створки и коробки развертка или стружка имели тенденцию стирать отверстие, делая его немного больше, за исключением примерно 15 мм от выходного конца отверстия. Это вызывает небольшую пружинистость или около 1 тысячной люфта в блоке хлопка в состоянии покоя. Чтобы уточнить, если я нажимаю на хлопушку в состоянии покоя, она совершает едва заметное перемещение, пока не упрется в заднюю часть коробки хлопушки. Я, вероятно, расширю отверстие подходящей разверткой и в какой-то момент установлю шарнирный штифт немного большего размера.

Я, вероятно, расширю отверстие подходящей разверткой и в какой-то момент установлю шарнирный штифт немного большего размера.

Я добавляю тиски к стойке инструмента во время работы, если хочу получить наилучший возможный рез. Это, вероятно, главная причина того, что добавление тисков к резцедержателю так сильно влияет на качество резки.

Fast Return Stroke Проблема

Это больше проблема книги, чем дизайна.

Я не понимаю, как быстрый обратный ход может повлиять на производительность машины, хотя продавцы «горячего воздуха» много говорили об этом.

-Дэвид Джинджери в книге The Metal Shaper: https://amzn.to/2UZ2LTV

В моем собственном использовании формирователя я определенно оценил быстрый обратный ход. Я регулирую длину хода фрезы так, чтобы инструмент двигался только над верхней частью заготовки. Я регулирую скорость двигателя и автоматическое продвижение, чтобы получить хорошее качество резки. Особенно по мере того, как длина хода увеличивается, продолжительность режущего и обратного ходов различается. Эффективно улучшается рабочий цикл резки, особенно при большой длине хода. Существуют и другие конструкции привода формообразователя, в которых рабочий ход и обратный ход симметричны — представьте себе поршень в двигателе внутреннего сгорания. Они могут работать только при 50% рабочем цикле.

Эффективно улучшается рабочий цикл резки, особенно при большой длине хода. Существуют и другие конструкции привода формообразователя, в которых рабочий ход и обратный ход симметричны — представьте себе поршень в двигателе внутреннего сгорания. Они могут работать только при 50% рабочем цикле.

Шейпер — медленная машина. Улучшение рабочего цикла при сохранении постоянного линейного расстояния резания инструмента в секунду сокращает общее время, необходимое для операции обработки.

Подача вниз Проблема

Кривошип подачи вниз получает много действия. Здесь необходимо устранить обратную реакцию.

Подача вниз — это место, где происходит большая часть размышлений и вмешательства оператора. Меня не устраивает люфт в этой части или плавность прилегания направляющих скольжения вниз и отливки вниз. мне нужно решить эту проблему

Сборка

Колонна – Основание машины

Стороны колонны были последней частью, которую я отлил из зеленого песка. Я отлил две из этих частей. После этого я перешел на литье по газифицируемым моделям. Передняя часть колонны была первой деталью, которую я отлил с помощью этой техники. Я очистил переднюю часть стойки, установил вертикальные направляющие, затем собрал компоненты стойки, включая задние распорки. Как я упоминал в разделе о вещах, которые я хотел бы изменить, я действительно хотел бы, чтобы я отлил колонну как монолитную отливку.

После этого я перешел на литье по газифицируемым моделям. Передняя часть колонны была первой деталью, которую я отлил с помощью этой техники. Я очистил переднюю часть стойки, установил вертикальные направляющие, затем собрал компоненты стойки, включая задние распорки. Как я упоминал в разделе о вещах, которые я хотел бы изменить, я действительно хотел бы, чтобы я отлил колонну как монолитную отливку.

Баран, бычье колесо и кулиса – вождение барана

Закончив колонну, я перешел к барану. Я отлил поршень и крышку поршня, используя пенопласт. Я использовал токарный станок, чтобы отшлифовать плунжер, а затем прикрепил его к направляющим скольжения плунжера: холоднокатаная сталь в нижней части плунжера, которая перемещается по опорным поверхностям колонны.

Я приклеил наждачную бумагу к нижней и боковой сторонам траверс и использовал ее для шлифовки опорных поверхностей колонн с последующей очисткой. Я установил зажимы, клин и регулировочные винты.

Когда ползун сгладил зажимы на вершине колонны, я переключил передачу на бычье колесо. Я отлил и просверлил опору подшипника кривошипа, чтобы установить бронзовые подшипники кривошипа. Я использовал шестерню с 40 зубьями от McMaster с несколькими кусками холоднокатаной стали в качестве регулировочного паза. Шатунная шейка — это просто болт с буртиком.

Я отлил и просверлил опору подшипника кривошипа, чтобы установить бронзовые подшипники кривошипа. Я использовал шестерню с 40 зубьями от McMaster с несколькими кусками холоднокатаной стали в качестве регулировочного паза. Шатунная шейка — это просто болт с буртиком.

Кокетка — самая крутая часть формирователя. Он преобразует вращательное движение в поступательное движение.

Скотч-хомут — одна из самых изящных частей проекта. Две отливки в нижней части удерживают поворотный стержень. В верхней и нижней части вилки есть отливка, обе с запрессованными в них бронзовыми подшипниками. Обратите внимание, что это подшипники, которые я легировал с нуля. После сборки хомута я прикрепляю ползун к хомуту. В блоке скольжения также запрессован бронзовый подшипник, в котором шатунная шейка может вращаться, приводя вилку вперед и назад.

Отливка верхней вилки соединена с ведущим звеном. Ведущее звено соединено с зажимом ползуна. Зажим барана соединен с головной костью… нет, подождите, зажим барана соединен с бараном. Это облегчает регулировку центральной точки хода относительно заготовки. Эту область можно немного изменить, как я упоминал в разделе о том, что я бы сделал по-другому.

Это облегчает регулировку центральной точки хода относительно заготовки. Эту область можно немного изменить, как я упоминал в разделе о том, что я бы сделал по-другому.

Вращающаяся головка и подача вниз

Я отлил транспортирный диск на 20-мм оправке. После этого я просверлил вал, затем выгнал его. Я отлил вращающуюся головку на 20-миллиметровую оправку с центрами на каждом конце. Центры дали мне возможность отшлифовать вращающуюся головку на токарном станке между центрами, а также обработать углубление для стопорного болта на оправке. Я отрезал оправку в передней части вращающейся головки, а затем очистил эту поверхность для установки направляющих вниз.

Я отлил ползунок подачи вниз и приспособил его к направляющим подачи, используя стандартную технику: шлифовка, скобление, зажим, клин, регулировочные винты. Я отшлифовал и очистил переднюю часть ползуна подачи вниз. После отливки коробки с хлопушкой я отшлифовал и очистил ее заднюю часть, чтобы она хорошо совпадала с передней частью ползуна подачи вниз.

Вращающаяся головка, подача вниз, коробка тарелки, блок тарелки и резцедержатель.

Я отлил хлопушку. Я отшлифовал его, а затем соскоблил с параллельных сторон. Чтобы он поместился в блоке с хлопушкой, я отшлифовал коробку с хлопушкой, используя блок 1-2-3 с наклеенной наждачной бумагой. Затем я использовал шаблон из листового металла, чтобы установить канал в коробке с хлопушкой. С помощью скребка я сделал небольшую настройку для установки блока хлопушки в коробку. Я просверлил, а затем расширил отверстие для фиксации шарнирного штифта блока тарелки с помощью установочного винта.

Я повернул держатель инструмента, просверлил и напилил квадратное отверстие в держателе, нарезал его для болта, чтобы держать инструмент. Затем я просверлил и раззенковал блок хлопушки для держателя инструмента.

Зажим – опора, салазки, рабочий стол

К этому моменту самые сложные аспекты построения формирователя остались позади. Я отлил опору с поперечными салазками и поперечный салазок, используя пенопласт, и подгонял их, используя обычную технику: песок, скобление. , хомут, стрела, регулировочные винты. Примечание: Я очень горжусь тем, как хорошо получилось прилегание между поперечным салазком и направляющими салазок… действительно гладким.

, хомут, стрела, регулировочные винты. Примечание: Я очень горжусь тем, как хорошо получилось прилегание между поперечным салазком и направляющими салазок… действительно гладким.

Я изготовил и установил винты вертикального и горизонтального хода, как описано в книге, за исключением кривошипа горизонтальной подачи. По рекомендации Cadre Patron, Бена Уилхойта, я разработал кривошип со встроенным подшипником и напечатал детали на 3D-принтере, так как это довольно низкое напряжение. Я очень доволен этим дизайном

Формирователь выстрогал свой собственный рабочий стол.

Автоматическая подача — 3D-печатный дизайн Отъезд

Что касается механизма автоматической подачи, я снова значительно отошел от стандартного дизайна. Я сохранил конструкцию храпового колеса и собачки, потому что мне нравился традиционный механический аспект этой конструктивной особенности. Было бы довольно просто подключить шаговый двигатель и заменить его функцию электронным решением.