Как сделать своими руками фрезерный станок: инструкция, чертежи, как сделать самодельный станок.

Содержание

конструкция и применение, способ устройства

В России широкомасштабное и профессиональное использование дерева и технологий деревообработки стало применяться при Петре Первом. Первый профессиональный станок по дереву был привезён им из Голландии. На сегодняшний день такие станки пользуются достаточной популярностью.

Чтобы самостоятельно сделать фрезерный стол, не нужно обладать какими-либо специальными знаниями. Такие столы в некоторых случаях своим удобством значительно превосходят заводские фирменные столы, используемые для фрезеровки.

Назначение деревообрабатывающих станков

Такие агрегаты по дереву имеют разное назначение. Их могут использовать как для одной операции, так и для нескольких. Такие станки в основном изготавливают на заводе, однако, многие делают их своими руками.

Большинство устройств являются многофункциональными, они способствуют экономии места в мастерской. После небольших манипуляций со станиной агрегата его с лёгкостью можно перепрофилировать для выполнения разнообразных операций.

Профессиональный станок является дорогим удовольствием, поэтому зачастую многие умельцы приступают к его изготовлению своими руками. Используется оно потом чаще всего в небольших мебельных мастерских.

Какими бы профессиональными ни были станки по дереву, но они способны объединить в себе только определённое количество приёмов обработки. Объясняется это тем, что в одних устройствах заготовка является неподвижной, а в других она осуществляет вращательно-поступательные движения.

Самодельный фрезерный станок изготавливают с помощью дрели. На стальной профиль закрепляют шпиндель электрической дрели, в которую зажимают заготовку. С противоположной стороны устанавливают бобину или вращающийся зажим. Обработку осуществляют специальными резцами, которые следует удерживать при помощи рук. Такой способ обеспечивает изготовление простых деталей круглой формы.

Применение фрезерных станков по дереву

Среди разнообразия фрезерных станков немногие используются для деревообработки. Изготавливая мебель, обязательно применяют фрезеровку. Станок по дереву предусмотрен для выполнения следующих операций:

Изготавливая мебель, обязательно применяют фрезеровку. Станок по дереву предусмотрен для выполнения следующих операций:

- снятие четверти;

- сверление;

- выемка пазов;

- создание глубины и углублений заданной формы.

К примеру, для установки мебельной фурнитуры требуется углубление точной формы и глубины. Поэтому фрезерование позволяет достичь необходимых параметров очень легко и быстро, а это очень важно при производственных мощностях.

Наиболее удобным и поэтому довольно распространённым считается плоскошлифовальный фрезерный станок. Он легко изготавливается своими руками. Самодельное устройство по дереву позволяет существенно сэкономить финансы при организации домашней мастерской.

Конструкция фрезерного станка

Такое устройство по дереву осуществляет обработку детали при помощи фрезера, совершающего вращательные движения. Заготовку или жёстко закрепляют, или подают на фрезер с необходимой траекторией.

Заготовку или жёстко закрепляют, или подают на фрезер с необходимой траекторией.

Фрезер представляет собой стальной режущий инструмент цилиндрической формы, очень похожий на сверло. Однако в отличие от него, у фрезера режущие кромки имеет все тело. Благодаря этому можно удалять дерево одновременно в нескольких плоскостях. Управлять фрезером можно в автоматическом, ручном и полуавтоматическом режиме.

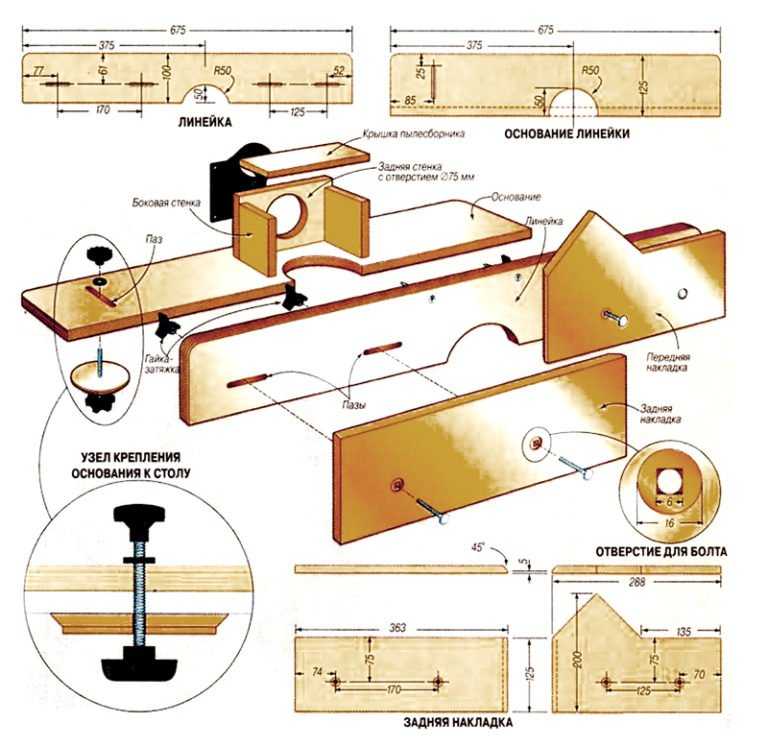

Фрезерный станок состоит из следующих деталей:

- Столешница.

- Параллельный упор.

- Пылесос, который используется для удаления стружки.

- Станина.

- Шпиндель.

- Подающая салазка.

Изготовление самодельного фрезерного станка

Материалы, которые требуются для изготовления агрегата своими руками, можно найти достаточно легко и стоят они совсем недорого. Именно поэтому самодельное фрезерное устройство стоит небольших денег. Использовать можно такой материал, как: ламинированная фанера, лист ДСП.

Использовать можно такой материал, как: ламинированная фанера, лист ДСП.

Размеры будущего стола зависят от того, сколько свободного места будет в мастерской. Изготовление станка своими руками начинается с того, что берётся лист фанеры и разрезается на детали с помощью циркулярной пилы в соответствии с чертежом. Столешница и станина считаются неразъемными деталями, именно поэтому их изготавливают в первую очередь.

В качестве основного режущего инструмента фрезерного устройства своими руками применяется ручной фрезер. Для этих целей замечательно подойдут устройства, бывшие в употреблении, у которых по разным причинам сломаны направляющие упоры.

Ручной фрезер закрепляют строго перпендикулярно по отношению к столешнице. Лист фрезера организовывается с помощью штатного устройства. Можно также изготовить специальные приспособления, которые способствуют минимизированию времени и усилий по изменению угла наклона и глубины агрегата.

Завершающим этапом изготовления самодельного станка является устройство параллельного упора. Это устройство способствует направлению детали к режущей кромке под строго заданным углом.

Это устройство способствует направлению детали к режущей кромке под строго заданным углом.

Самодельный фрезерный станок изготовить довольно просто, достаточно только обладать минимальными навыками, чтобы с лёгкостью справиться с этой работой. Материал для этого агрегата является общедоступным и довольно дешёвым. Полученное устройство используется в основном для небольших мебельных мастерских.

- Автор: Александр Романович Чернышов

- Распечатать

Оцените статью:

(4 голоса, среднее: 3 из 5)

Поделитесь с друзьями!

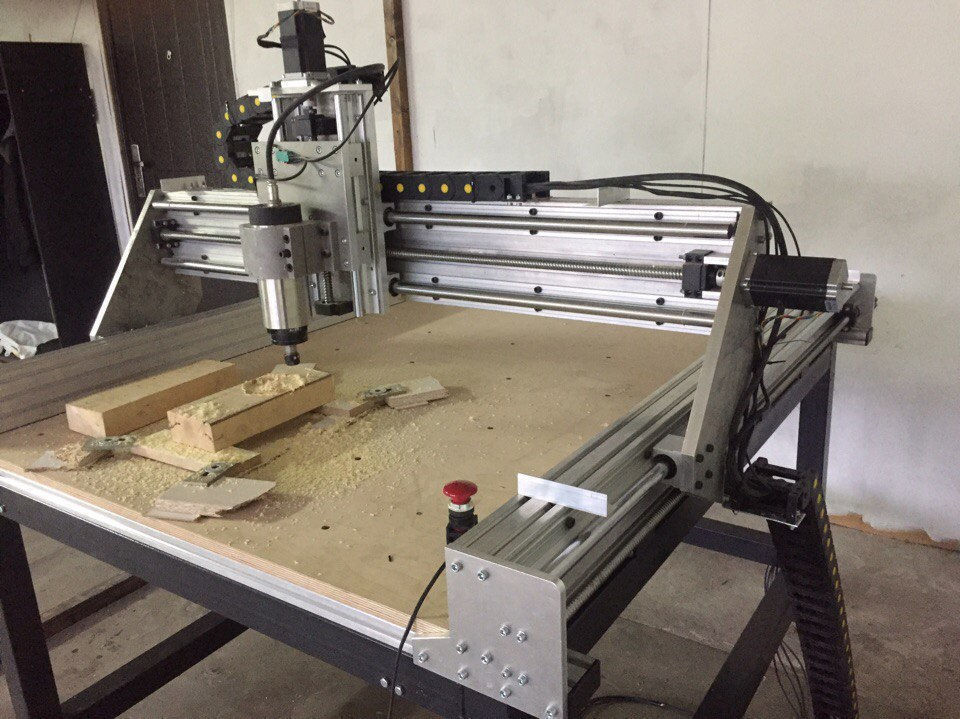

Как сделать фрезерный станок с чпу по дереву своими руками?

Сегодня производитель предлагает множество станков для обработки дерева.

Однако стоимость их доступна не каждому. Человек, который обладает теоретическими основами фрезеровки и минимальным набором навыков в сфере данных работ, может изготовить и станки по дереву и лазер для резки дерева своими руками.

Качество функционирования при этом самодельных станков ничуть не уступает промышленным аналогам.

Функции фрезерного станка

Фрезерный станок по дереву выполняет следующие функции:

- поперечное строгание;

- вырезание неровных поверхностей;

- вырезание неправильных форм, их корректура;

- калибровка заготовок;

- распиловка;

- выборка шпунтов, пазов.

Преимущества фрезерных станков с ЧПУ по дереву

Фрезерный станок по дереву своими руками характеризуется многочисленными преимуществами:

- высокая производительность;

- минимизация временных и трудовых затрат;

- возможность получения идентичных деталей;

- длительный срок службы изделия;

- универсальная технологическая оснащённость.

Комплектация фрезерного станка

Базовая комплектация станка для осуществления фрезеровальных работ включает в себя следующие компоненты:

- вращающийся вал;

- режущий инструмент;

- рабочая поверхность;

- суппорт;

- станина;

- двигатель.

Изготовление привода

Для осуществления оперативной и точной фрезеровки необходимо оснастить станок электрическим двигателем.

Далее на вал электродвигателя необходимо прикрепить насадку, в которую монтируется фреза. Её можно будет снимать и менять. Желательно, чтобы двигатель осуществлял большое количество оборотов. Для того, чтобы фреза вращалась равномерно, необходимо прикрепить маховик на оборотную сторону вала.

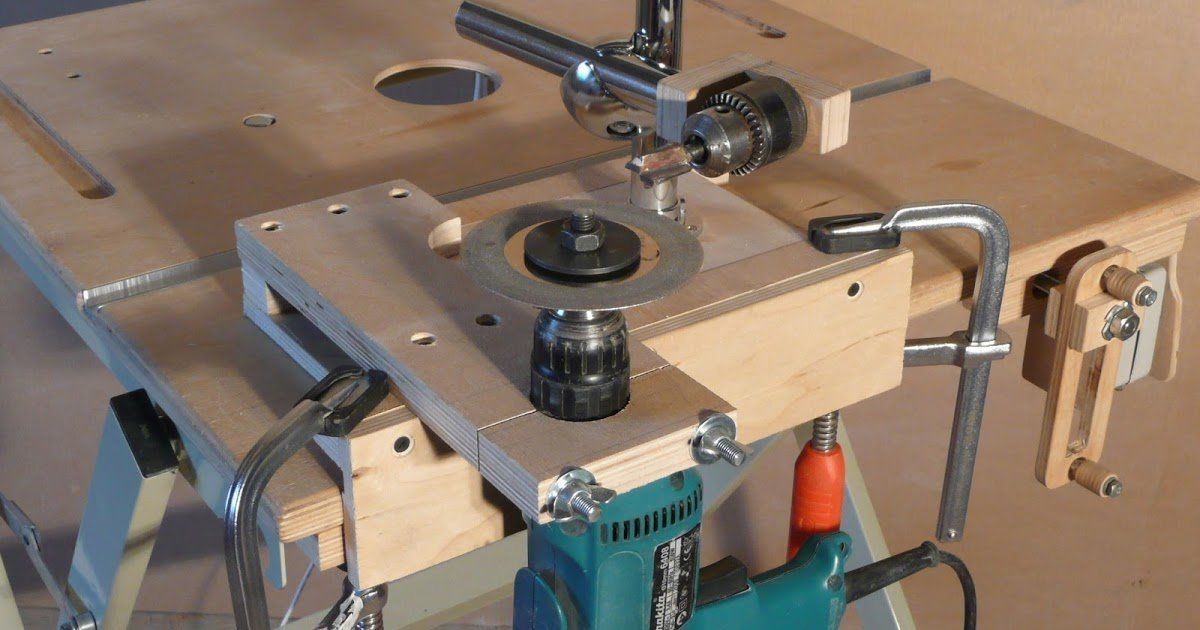

Изготовление рабочей поверхности

Рама, или рабочая поверхность, должна иметь горизонтальную поверхность. Поэтому здесь можно использовать готовый столик небольших размеров. Другой вариант исполнения рамы – толстый лист фанеры, обрамленный металлическими уголками.

Поверх столика необходимо прорезать окно для рабочей части фрезы. Под окном, снизу стола, необходимо прикрепить несущий корпус лифта.

Эта конструкция позволяет перемещаться электродвигателю с фрезой.

Изготовление лифта для фрезерного станка

Функция лифта – регулирование высоты фрезы над рабочим столом. Лифт состоит из 2 направляющих, каретки с электродвигателем, устройство для подъёма и фиксации фрезы. Для того, чтобы фреза не шаталась, нужно тщательно прикрепить каретку с направляющим. По последним и осуществляет своё движение каретка, изменяя местоположение фрезы.

Лифт состоит из 2 направляющих, каретки с электродвигателем, устройство для подъёма и фиксации фрезы. Для того, чтобы фреза не шаталась, нужно тщательно прикрепить каретку с направляющим. По последним и осуществляет своё движение каретка, изменяя местоположение фрезы.

Активируется каретка путём вращения подъёмного механизма.

Вывод

Фрезерный станок с ЧПУ по дереву своими руками может стать серьезным подспорьем при обработке изделий. Возможности и функции таких станков могут быть самыми различными. Они зависят от того, какие материалы использовались при изготовлении станка, а также от точности следования алгоритма его изготовления.

Изготовление деталей на фрезерном станке с ЧПУ

Изготовление открывалки для бутылок на DATRON M8Cube

Фаза 1) Пришло время проектирования

Это CAD

У вас есть идея детали, и вам нужно ее спроектировать, так с чего же начать? ? С помощью программы автоматизированного проектирования, также известной как CAD. Программное обеспечение позволяет перенести фотографию, рисунок или спецификацию из идеи в трехмерную компьютерную модель. Это представление вашей детали создается из введенных вами геометрических параметров. Вы начнете с грубой модели САПР и усовершенствуете дизайн, когда поймете, как сделать деталь пригодной для изготовления. Часто дизайн должен пройти через несколько вариаций, чтобы найти простой способ сделать его на фрезерном станке с ЧПУ.

Программное обеспечение позволяет перенести фотографию, рисунок или спецификацию из идеи в трехмерную компьютерную модель. Это представление вашей детали создается из введенных вами геометрических параметров. Вы начнете с грубой модели САПР и усовершенствуете дизайн, когда поймете, как сделать деталь пригодной для изготовления. Часто дизайн должен пройти через несколько вариаций, чтобы найти простой способ сделать его на фрезерном станке с ЧПУ.

Первоначальный дизайн, который вы сделали, может потребовать сложного и длительного производственного процесса, что нанесет ущерб вашему общему производству и прибыли. Требуется опыт, чтобы знать, как спроектировать изготавливаемую деталь, но вы можете поэкспериментировать с CAD (а затем с CAM), чтобы увидеть, как изменения параметров влияют на производство. На этом этапе вы будете думать о том, какие инструменты использовать, какой материал подходит для детали, а также настраивать размеры и геометрию. Существует множество отличных вариантов для CAD и CAM. Наша команда инженеров по приложениям любит использовать Autodesk Fusion 360. У Autodesk есть много отличных учебных пособий для изучения CAD и CAM.

Наша команда инженеров по приложениям любит использовать Autodesk Fusion 360. У Autodesk есть много отличных учебных пособий для изучения CAD и CAM.

CAM It

Как только вы воплотите свою идею в модель CAD, наступит время автоматизированного производства, также известного как CAM. Подводя итог этому этапу, программное обеспечение CAM будет переводить введенные вами данные, создавать траектории движения инструмента и переводить их на язык управления станком с ЧПУ, такой как G-код. Что такое G-код? Это язык программирования, который используют большинство фрезерных станков с ЧПУ. Программное обеспечение CAM — довольно умная технология; вы указываете инструмент, который будет использоваться для создания элемента, и вводите такие параметры, как скорость шпинделя, скорость подачи, шаг и т. д. Затем программное обеспечение определяет, как эффективно выполнить задачу, создавая траекторию движения инструмента.

Проверка траекторий инструмента в Autodesk Fusion 360

Оценить

Оценивая свою деталь, вам нужно посмотреть, легко ли ее изготовить. Это выходит за рамки только процесса обработки. Что нужно для настройки этой части? Вам нужен специальный зажим, например, изготовленная по индивидуальному заказу мягкая губка или фиксирующая пластина? Сколько операций потребуется для изготовления детали? Сколько длится цикл обработки? Вам нужно будет обезжирить и/или снять заусенцы с детали? Проходит ли деталь какие-либо окончательные процессы, такие как анодирование или покраска? Подумайте, что требуется от начала до конца, и экспериментируйте с моделью CAD, пока не найдете эффективную версию.

Этап 2) Настройка станка с ЧПУ и детали

Содержите станок в чистоте и загружайте инструменты

Пришло время убедиться, что станок и принадлежности подготовлены и готовы к фрезерованию. Фрезерный станок с ЧПУ и крепление должны быть чистыми. Вы же не хотите, чтобы стружка и другой мусор испортили деталь. Затем загрузите инструменты, которые вы будете использовать для этой детали, в устройство смены инструментов (или поместите их рядом, если вы меняете их вручную). То, как именно выглядит процесс, зависит от станка, держателей инструмента и устройства смены инструмента.

Затем загрузите инструменты, которые вы будете использовать для этой детали, в устройство смены инструментов (или поместите их рядом, если вы меняете их вручную). То, как именно выглядит процесс, зависит от станка, держателей инструмента и устройства смены инструмента.

Загрузка новых инструментов в устройство автоматической смены инструмента DATRON

Прогрев шпинделя

Во избежание преждевременного износа подшипников необходимо прогреть шпиндель для нанесения смазки. Вы также можете прогреть внутренние компоненты машины, чтобы достичь стабильной рабочей температуры. Перемещение станка по всем осям помогает уменьшить тепловое расширение во время фрезерования. Это помогает соблюдать жесткие допуски и изготавливать согласованные детали.

Установка смещения длины инструмента

Станок с ЧПУ должен знать длину инструмента, чтобы отрегулировать положение шпинделя и избежать поломки. Наличие автоматического датчика длины инструмента делает этот процесс быстрым и легким. Инструмент касается датчика, и эти данные передаются в систему управления станком. Обязательно используйте самые большие инструменты с наименьшей длиной для эффективности и жесткости. Чем больше инструмент и чем он короче, тем выше его жесткость. Кроме того, более крупный инструмент выполняет более крупные разрезы.

Инструмент касается датчика, и эти данные передаются в систему управления станком. Обязательно используйте самые большие инструменты с наименьшей длиной для эффективности и жесткости. Чем больше инструмент и чем он короче, тем выше его жесткость. Кроме того, более крупный инструмент выполняет более крупные разрезы.

Установка заготовки

Тип используемого вами крепления во многом зависит от вашей роли. Существует множество вариантов, таких как вакуумные столы, тиски, зажимы и многое другое. Подумайте о том, как выбранная вами заготовка повлияет на количество установок во время производственного цикла. Вы хотите, чтобы ваша настройка повторялась для каждой части, чтобы ваши результаты были согласованными. Это может означать использование нестандартных мягких губок, отбойника и т. д.

Детали с ЧПУ, закрепленные в компактном центральном зажиме DATRON

Нулевая точка и рабочие смещения

Программа CAM инструктирует машину, что делать, но ваша машина должна знать свое начальное положение по отношению к программе. Это называется нулевой точкой, нулевой точкой детали, рабочим смещением или нулевой точкой программы. Эта исходная точка сообщает каждой оси в системе координат станка, с чего начать. Ваш чертеж САПР имеет координату 0,0. Таким образом, не имеет значения, где вы делаете деталь на станке, потому что вы указываете системе управления, где начинать резку с нулевой точки. Чтобы станок нашел рабочее смещение, вы можете использовать щуп, использовать искатели кромок, инструменты для снятия кромок или просто фрезеровать кромку заготовки и использовать ее в качестве нулевой точки.

Это называется нулевой точкой, нулевой точкой детали, рабочим смещением или нулевой точкой программы. Эта исходная точка сообщает каждой оси в системе координат станка, с чего начать. Ваш чертеж САПР имеет координату 0,0. Таким образом, не имеет значения, где вы делаете деталь на станке, потому что вы указываете системе управления, где начинать резку с нулевой точки. Чтобы станок нашел рабочее смещение, вы можете использовать щуп, использовать искатели кромок, инструменты для снятия кромок или просто фрезеровать кромку заготовки и использовать ее в качестве нулевой точки.

Этап 3) Проверка CAM и легкость фрезерования

Проверка программы CAM

Перед началом фрезерования необходимо проверить правильность вашей программы и настройки станка. Симулятор G-кода (также известный как симулятор ЧПУ, бэкплот или CAM-моделирование) — это самый быстрый способ проверить программу, хотя вы также можете выполнить пробный прогон, вырезав воздух, чтобы проверить программу. Некоторые станки с ЧПУ имеют встроенный симулятор, такой как система управления DATRON next©, и большинство программ CAD/CAM имеют симулятор. Симулятор виртуально запускает программу, поэтому вы видите, есть ли какие-либо пропущенные разрезы, столкновения, непреднамеренные разрезы или неправильные отводы. Затем вы проверяете окончательную смоделированную деталь и смотрите, соответствует ли она желаемому результату.

Некоторые станки с ЧПУ имеют встроенный симулятор, такой как система управления DATRON next©, и большинство программ CAD/CAM имеют симулятор. Симулятор виртуально запускает программу, поэтому вы видите, есть ли какие-либо пропущенные разрезы, столкновения, непреднамеренные разрезы или неправильные отводы. Затем вы проверяете окончательную смоделированную деталь и смотрите, соответствует ли она желаемому результату.

Проверка 3D-моделирования в системе управления DATRON next©

Время фрезерования

Теперь пришло время начать фрезерование. Вы должны быть внимательны к первой части, которую вы запускаете и идете медленно. Это необходимо для того, чтобы убедиться, что нагрузка на шпиндель в порядке, звук инструмента в порядке, качество отделки хорошее, а заготовка достаточна. Ваш фрезерный станок с ЧПУ имеет либо одноэтапную функцию, когда станок считывает код строка за строкой, и вам нужно нажимать «Go» для каждой строки, либо вы будете набирать переопределения, чтобы медленно запускать начальные траектории инструмента. Как только все кажется хорошим, вы увеличиваете скорость.

Как только все кажется хорошим, вы увеличиваете скорость.

О фрезеровании с ЧПУ можно многое узнать, и, к счастью, доступно множество ресурсов. CNC Cookbook — хорошее место для начинающих. Если вы новичок в механической обработке и планируете учиться на DATRON, наша команда инженеров по применению поможет вам. Мы научили многих клиентов изготавливать детали на наших фрезерных станках с ЧПУ, от студентов-художников до инженеров-конструкторов. Дополнительные советы по обработке с ЧПУ можно найти в наших сообщениях в блоге.

Сколько весит мельница и как ее двигать (+Видео) – Сделать из металла

Всегда приятно найти старую мельницу в хорошем состоянии, лежащую нетронутой в чьем-то магазине, а еще лучше, когда ее продают за несколько сотен баксов. Независимо от того, насколько это красиво и дешево (или уродливо и дорого), вам нужно будет найти хороший способ переместить его.

Сколько весит мельница и как ее безопасно перемещать? Стандартная вертикальная коленная мельница в стиле Бриджпорт будет весить от 2000 до 3000 фунтов, в зависимости от того, когда она была изготовлена и какие у нее есть опции. Чтобы переместить его, в верхней части поршня должно быть отверстие с резьбой, которое является точкой подъема. Вкрутите болт с проушиной и начните подъем.

Чтобы переместить его, в верхней части поршня должно быть отверстие с резьбой, которое является точкой подъема. Вкрутите болт с проушиной и начните подъем.

Это короткий ответ. Я расскажу еще немного информации, которая может быть вам полезна в этом посте. Сначала еще несколько примеров мельниц и того, что они весят. Затем я расскажу о надлежащих процедурах их перемещения, а также дам несколько советов, которые помогут сделать работу гладкой.

Содержание

Примеры весов фрезерных станков

Очевидно, что существует множество видов фрезерных станков. В этом посте я не буду рассказывать о массивных горизонтально-расточных станках или подобных вещах. Вам лучше поискать это руководство по эксплуатации везде и всюду. Постарайтесь не сломать корешок, когда открываете эту книгу в первый раз. Этот старый клей может стать хрупким.

Если у вас нет руководства, вы также можете проверить заводскую табличку на машине. Обычно там есть такая информация, как вес машины.

В любом случае, для более старых машин стандартная серия Bridgeport Series 1 обычно весит от 1800 до 2400 фунтов, в зависимости от того, какая головка установлена на ней и от ее возраста. Bridgeport Series 2 весит в два раза больше — 4000 фунтов (хотя они и не так распространены).

Очень удобное справочное руководство находится в одном из каталогов машин Sharp. Они производят машины в стиле Бриджпорт и вполне соответствуют их весу. Вы можете найти этот PDF-файл здесь. Просто прокрутите вниз, и вы увидите их сравнительную таблицу их машин, которая включает такие вещи, как размер и вес машины.

Просто попробуйте сопоставить это с машиной, которую вы хотите переместить.

Как безопасно перемещать фрезерный станок

Прежде чем я начну перечислять шаги, несколько действительно очевидных замечаний по технике безопасности:

- Если это кажется сомнительным, это небезопасно.

- Не торопитесь. Лучше опоздать на час, чем не пользоваться правой рукой.

- Внимательно прочтите максимальные номинальные значения любого подъемного оборудования и соблюдайте их.

- Всегда имейте рядом наблюдателя. Вы не можете видеть другую сторону машины, когда перемещаете ее, и вы также можете не заметить, что она опрокидывается.

- Снимите все ручки и УЦИ. Они очень легко ломаются, если вы случайно на них нажмете.

Итак, есть несколько способов решить эту проблему. Вот несколько методов.

Подъем вилочным погрузчиком

Если есть твердое основание, вы сможете достаточно легко продвинуть вилы под него. Большинство фрезерных станков имеют ножки в четырех углах и зазоры в середине основания для размещения вил.

Честно говоря, это довольно просто. Если вы можете засунуть вилы под машину, возьмите несколько более тонких досок, таких как фанера или 1 × 4, или что-то в этом роде, используйте монтировку, чтобы поднять ее с одной стороны, вставьте доску под нее, повторите с другой стороны и т. д., пока она не станет высокой. хватит на вилки.

д., пока она не станет высокой. хватит на вилки.

Также убедитесь, что вы знаете, как безопасно управлять вилочным погрузчиком. Держите вилы как можно ниже. Это действительно отстой, когда вы бросаете мельницу с высоты 2 фута. Если ваши вилы почти касаются земли, вероятность того, что вы сломаете машину или причините кому-то вред, значительно ниже.

Подъем с помощью лебедки или крана

Мой предпочтительный вариант. Здесь вы можете использовать эту точку подъема (резьбовое отверстие для болта с проушиной) в верхней части домкрата.

Но сначала вам нужно сбалансировать машину. На плунжере должна быть метка в точке равновесия, поэтому ослабьте эти болты и сдвиньте его, чтобы выровнять. Вы также должны центрировать стол в направлении X.

Если на нем нет метки, попробуйте предположить. Рым-болт должен совпадать с серединой веса машины. Проверьте это, слегка приподняв машину и посмотрев, равномерно ли она наклоняется или отрывается от земли. Если машина наклоняется вперед, сдвиньте плунжер еще дальше назад и наоборот.

Даже для таких простых вещей я предпочитаю снимать ручки. Просто слишком легко удариться и сломать ручку, когда вы выводите машину из ограниченного пространства, поэтому стоит потратить 5 минут, необходимых для снятия чувствительных частей.

Ручной подход

Это большая работа, но, честно говоря, это не так пугающе, как кажется. Особенно на машине весом 2000 фунтов.

По сути, просто разобрать. Все это разбирается на несколько управляемых кусков, и вся сборка/разборка не должна занимать больше дня. Это также даст вам возможность заметить все, что может нуждаться в обслуживании.

Вот несколько основных шагов, хотя существует несколько способов снять шкуру с мельницы. Я записал шаги, а затем добавил несколько видеороликов в конце, которые более или менее показывают, как разбирать бриджпорт по частям.

Шаг первый. Очистите машину. Сальные машины, заполненные чипсами, — это боль. Плюс это просто хорошие манеры.

Шаг второй. Держите телефон под рукой, чтобы вы могли сфотографировать, как вы все разобрали. Даже если вы разобрали мельницу три раза, это хорошая резервная копия, чтобы убедиться, что она снова собрана правильно.

Держите телефон под рукой, чтобы вы могли сфотографировать, как вы все разобрали. Даже если вы разобрали мельницу три раза, это хорошая резервная копия, чтобы убедиться, что она снова собрана правильно.

Шаг третий. Удалите маховики, УЦИ, цанговую стойку и все другие легкодоступные детали, которые будут мешать вам.

Шаг четвертый. Прикрепите ремни к голове. Используйте подъемник двигателя, А-образную раму или храповые ремни от потолочной балки. Голова будет весить пару сотен фунтов, так что нет ничего безумного в том, чтобы поднять ее, если у вас двое парней. Вы просто не хотите, чтобы он упал, когда последний болт будет снят, поэтому закрепите его плотно. Спереди должно быть четыре болта, которые вы можете открутить, что отделит шпиндель и двигатель как одну большую часть. Имейте в виду, что большая часть веса будет направлена на двигатель.

Примечание: Если вы делаете это на рабочей силе, удобно иметь стол или скамейку поблизости, чтобы установить детали. Это настоящая боль в спине (буквально), если вам приходится класть их на землю.

Это настоящая боль в спине (буквально), если вам приходится класть их на землю.

Шаг пятый. Снимите поршень/башню. Около основания башни должно быть четыре болта. Это довольно просто, просто убедитесь, что шток втянут и не наклоняется вперед. Как только он освободится, два парня могут его снять.

Шаг шестой. К этому моменту вы, возможно, сняли с машины достаточный вес, чтобы можно было поднять машину на поддоне с помощью монтировки. Оттуда достаточно использовать домкрат для поддонов или что-то еще прочное с колесами для перемещения машины.

Преимущество снятия поршня и головки заключается в том, что машина больше не имеет тяжелой верхней части. Если вы перевозите его в своем пикапе или трейлере, он будет намного более устойчивым. В любом случае, помните, что ремни дешевле вашей машины. Используйте их свободно.

На данном этапе это может быть все, что вам нужно. Однако, если вы пытаетесь перенести это в свой подвал, вы можете разобрать его еще на несколько частей. Если это так, продолжим.

Если это так, продолжим.

Шаг седьмой. Удалить стол. Вам нужно будет снять ручки с обеих сторон вместе с монтажными кронштейнами, затем вынуть ходовой винт и соскользнуть со стола. Стол довольно тяжелый, поэтому идеально, если его можно «поймать» вилками, столом или чем-то подобным. Не торопитесь с этим шагом.

Шаг восьмой. Чтобы снять седло и колено, вам нужно отсоединить смазочные шланги. Затем снимите направляющие крышки.

Шаг девятый. Отвинтите ходовой винт седла. Вытащите клин, скобу гайки подачи и сдвиньте седло вперед и снимите его с ласточкиного хвоста. Один парень может поднять его, но лучше вдвоем.

Шаг десятый. Поднимите колено как можно выше. Вытащите подъемный кривошип и вал (кривошип, который перемещает колено вверх и вниз) вместе с конической шестерней.

Шаг одиннадцатый. Снимите направляющие и наколенники. Убедитесь, что все свободно и начните подъем.