Как сделать своими руками контактную сварку: Точечная сварка своими руками из аккумулятора и сварочника

Содержание

Контактная сварка своими руками. Технология изготовления сварочного аппарата.

Екатерина

В процессе соединения разных деталей из металла можно столкнуться с рядом трудностей. Многие пользователи хотят решить проблему самостоятельно. В таком случае самым оптимальным решением является контактная сварка своими руками. О том, что собой представляет такой вид сварки и при помощи какого оборудования она выполняется пойдет речь в этой статье.

Содержание статьи

- Общая информация

- Сварочный аппарат

- Конструктивные составляющие источника тока

- Изготовление выходного трансформатора своими руками

- Устройство контактного блока

- Процесс сборки аппарата

Общая информация

Процесс любой контактной сварки основывается на использовании электрического тока. Он перемещается по всему участку соединения двух свариваемых деталей и образует дугу, которая расплавляет их. На мощность этой дуги оказывает влияние показатель величины тока, время его воздействия и сжатие металлов, от которой зависит размер дуги. Самодельная контактная сварка подразделяется на: стыковую, точечную, шовную и рельефную.

На мощность этой дуги оказывает влияние показатель величины тока, время его воздействия и сжатие металлов, от которой зависит размер дуги. Самодельная контактная сварка подразделяется на: стыковую, точечную, шовную и рельефную.

Сварочный аппарат

Чтобы осуществить контактную сварку своими руками надо сконструировать специальный аппарат. Перед тем, как приступить к процессу изготовления устройства, надо ознакомиться с рядом требований, которые необходимо соблюдать в процессе работы. Чаще всего для проведения сварки деталей в бытовых условиях, применяются аппараты точечной или стыковой сварки. Далее нужно определиться с видом сварочного аппарата, который вы будете использовать : переносной или стационарный, а затем надо задать основные параметры прибора:

- напряжение в самом участке (зоне) сварки,

- ток (переменный или постоянный) и его сила,

- продолжительность сварочного импульса,

- число и размеры электродов.

Определяющим условием в том, как же сделать контактную сварку своими руками является простота сварочного аппарата. Он сконструирован из двух блоков: контактного и источника сварочного тока. В первом расположена непосредственно сама зона сварки. В ней металлы контактируют между собой, посредством электродов к ним поступает электрический импульс и в итоге они соединяются. Источник сварочного тока отвечает за то, чтобы этот импульс попал в зону сварки.

Он сконструирован из двух блоков: контактного и источника сварочного тока. В первом расположена непосредственно сама зона сварки. В ней металлы контактируют между собой, посредством электродов к ним поступает электрический импульс и в итоге они соединяются. Источник сварочного тока отвечает за то, чтобы этот импульс попал в зону сварки.

Схема представлена на рисунке 3.

рис. 3

Конструктивные составляющие источника тока

Основу контактной сварки своими руками составляет электрическая схема с использованием конденсаторов. Импульс сварочного тока образуется за счет разряда конденсатора.

Импульс тока создается во вторичной обмотке трансформатора. К первичной обмотке трансформатора подключены конденсаторы С8-С9. Именно благодаря им образуется разряд, необходимый для получения импульса. Управление разрядом конденсаторов осуществляется в тиристорах Т1 и Т2. По цепочке от входного трансформатора «Ток», заряжается конденсатор. Также в схеме отображено выпрямление тока диодами D6-D7.

Функционирование подобного конденсаторного источника осуществляется по следующему принципу. Когда основная цепь отключается, конденсаторы С8-С9 заряжаются от цепи трансформатора «Ток». В момент, когда система запускается, происходит их разрядка на вторичную обмотку выходного трансформатора Тр3. За контроль продолжительности импульса отвечают цепи Ru1-Ru2 R34 и C10. После того как цепь выключается – процесс повторяется.

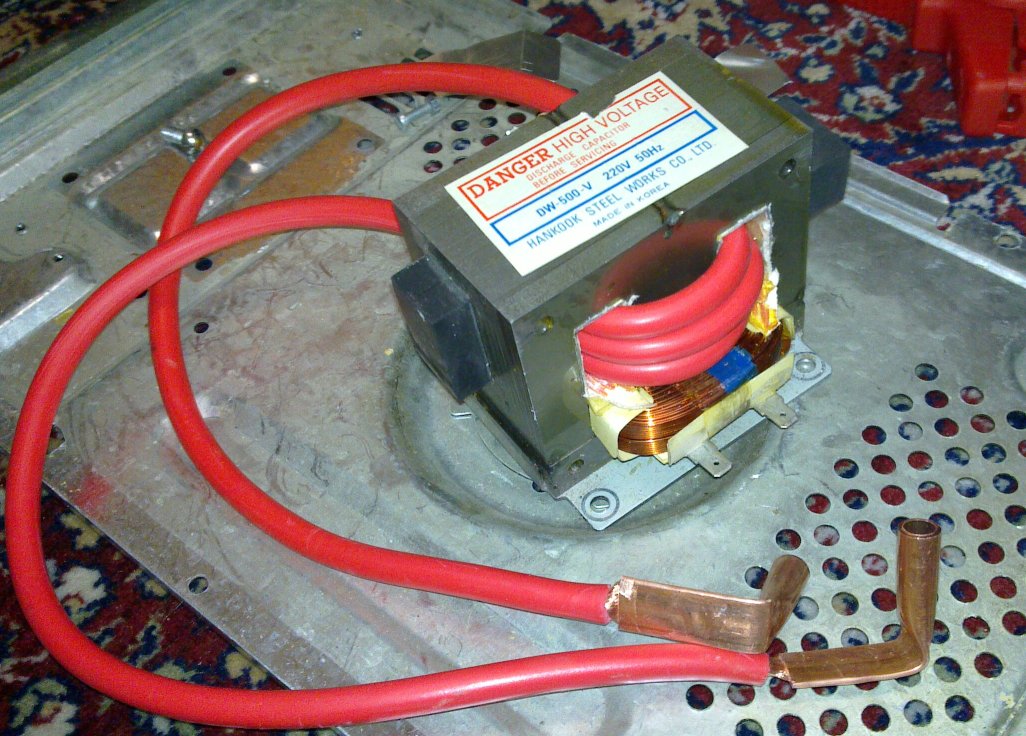

Изготовление выходного трансформатора своими руками

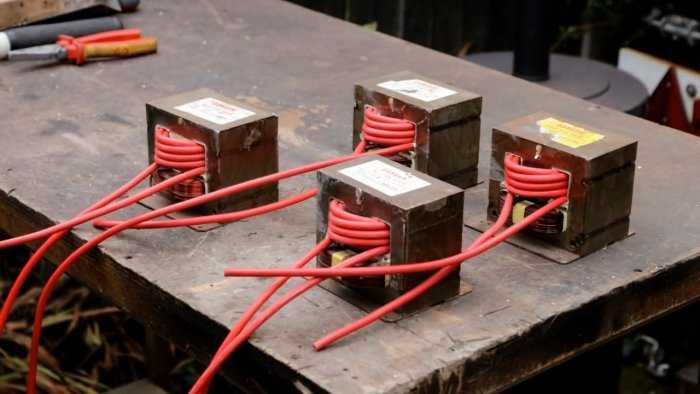

Выходной трансформатор является очень важным и неотъемлемым звеном конструкции источника питания, поскольку от него зависит сила задаваемого тока. Чтобы обеспечить сварку требуемыми параметрами, наиболее оптимальным решением будет изготовление трансформатора самостоятельно. Первое, что необходимо сделать – это найти наборный сердечник. Можно позаимствовать эту деталь у любого силового аппарата. Главное, чтобы он был выполнен из стали, а показатель его сечения был не менее 60 см². Далее, стальные пластины надо плотно укомплектовать и стянуть с помощью болтов, диаметр которых составляет 8 мм. Чтобы придать устройству большую прочность, с боковой стороны сердечник укрепляется П-образным профилем или уголком.

Чтобы придать устройству большую прочность, с боковой стороны сердечник укрепляется П-образным профилем или уголком.

Обмотка первичного типа производится проводом ПЭВ (диаметр – 2,9 мм). Нужно намотать 20 витков. Сам сердечник надо обвить кабельной или трансформаторной бумагой. После чего, нужно намотать витки провода с натягом. Важно, как можно ровнее распределить витки по всей длине стойки сердечника. Сверху на провод нужно положить бумажную обмотку и зафиксировать тесьмой.

электросхема выходного трансформатора

Вторичная намотка осуществляется на второй стойке сердечника. Она создается из самодельной шины плоского сечения, которая собирается из 14-16 небольших шинок из меди. Ширина общего сечения равняется 200 м². Нужно сделать два витка. Перед тем как накладывать на сердечник, шину нужно обернуть фторопластовой или изоляционной лентой. Все окончания обмотки направляются на верхнюю часть сердечника, в них делается отверстие, в котором при помощи болта будет крепиться кабель, соединяемый с контактным блоком сварочного аппарата.

Характеристики трансформатора | |

Мощность | 3000 Вт |

Напряжение обмоток | первичной – 220 В, вторичной – 15 В |

| Сварочный ток | до 200 А |

Исходя из вышеописанного следует, что без трансформатора, функционирование аппарата для выполнения сварочных работ — невозможно, т.к. основные функции лежат на нем.

Устройство контактного блока

Самый простой вариант используется при стыковой сварке. В данном случае ток подается прямо на участки, подвергающиеся сварке. Другими словами, это означает, что окончания вторичной обмотки контактируют со свариваемыми металлами. Один конец – примыкает к одной заготовке, второй – к другой.

Для точечной сварки характерным является применение контактного блока с электродами. Подойдут конструкции с одним или двумя стержневыми электродами. Если использовать один электрод, ток будет попадать на одну из свариваемых деталей, а второй конец вторичной обмотки выходного трансформатора будет контактировать с электродом.

Если использовать один электрод, ток будет попадать на одну из свариваемых деталей, а второй конец вторичной обмотки выходного трансформатора будет контактировать с электродом.

Совет! В процессе работы используйте пистолетный держатель электрода.

Процесс сборки аппарата

Сборка сварочного аппарата требует четкой последовательности выполнения действие. Процесс включает в себя несколько этапов.

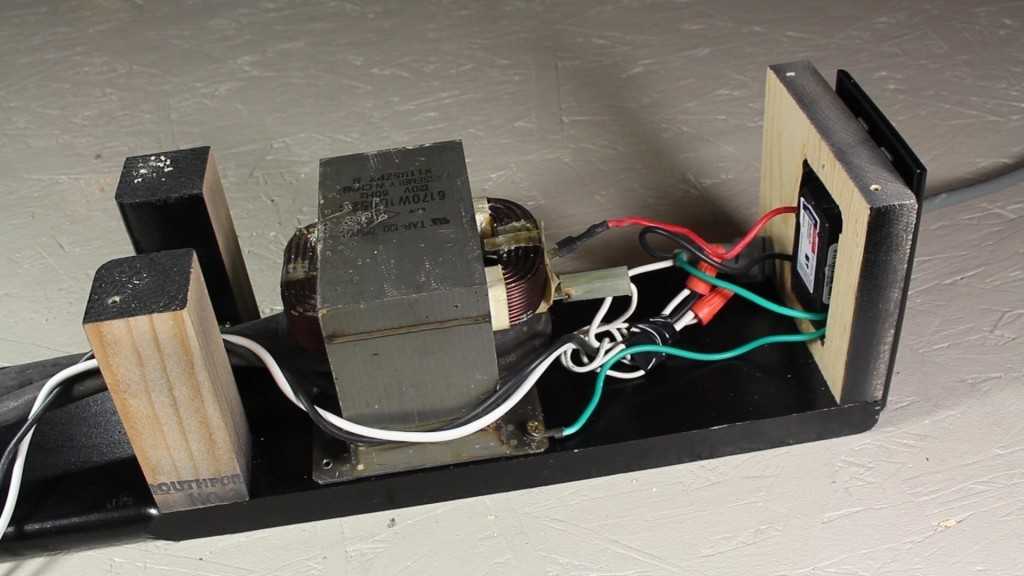

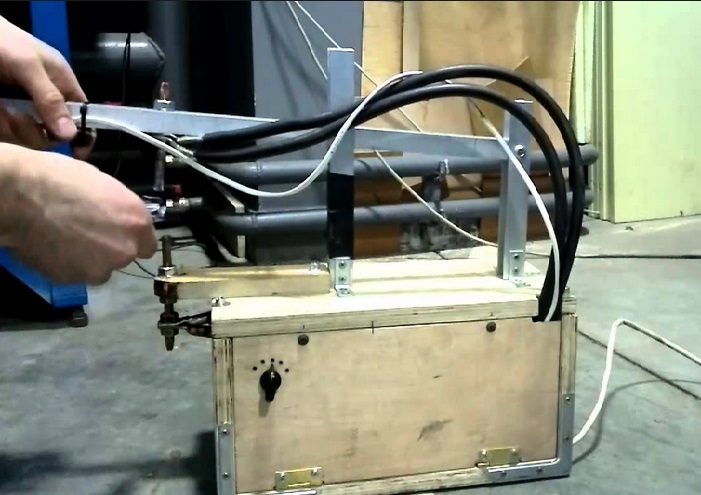

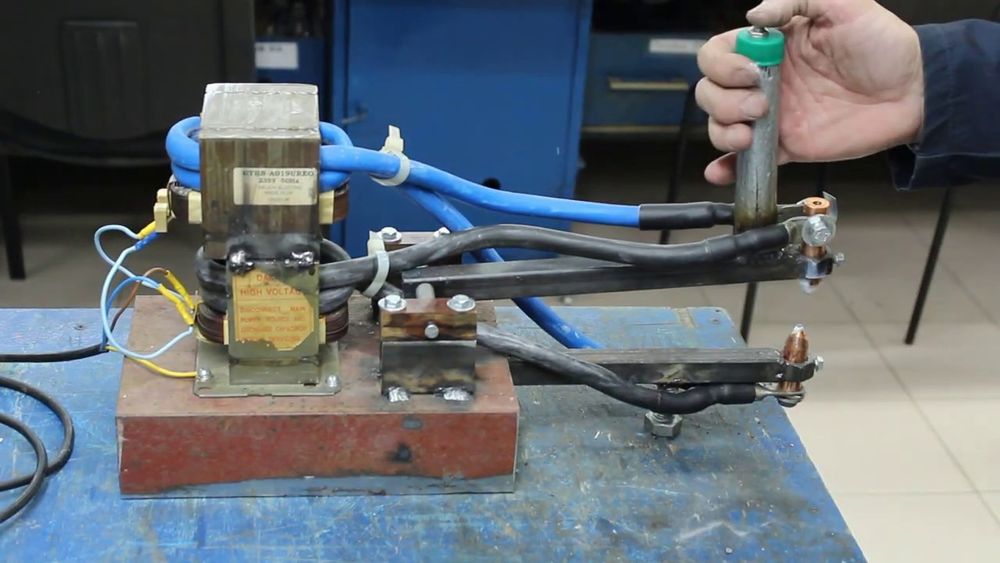

В первую очередь, нужно уложить источник сварочного тока в металлический корпус. Электрическое плато собирается на текстолите. Затем его нужно поместить внутрь корпуса источника и вертикально зафиксировать в нем. После чего, готовый выходной трансформатор устанавливается на основание корпуса и фиксируется на нем. Далее, посредством болтов сверху к шине вторичной обмотки прикрепляется сварочный кабель. Другой его конец находится в непосредственном контакте с электродом в контактном пистолете. К контактной колодке, которая расположена на электрическом плато, подсоединяется входной кабель от электрической сети.

готовый аппарат

Для того, чтобы сконструировать аппарат для контактной сварки своими руками, необходимо иметь в наличии все необходимые инструменты, среди которых: болгарка; электродрель; ножовка по металлу; метчик; напильник; зубило; молоток; отвертка; тиски; штангенциркуль; плоскогубцы; нож; ножницы; плашка.

Не забывайте, что контактная сварка, как и любой другой вид соединения деталей предполагает наличие некоторого опыта. Это важно, т.к. качество и надежность сварочного шва зависит от умений сварщика. Обязательным условием является соблюдение правил техники безопасности. Выполнять сварочные работы нужно только в специальном защитном костюме, в перчатках и с защитной маской на лице, поскольку велика опасность попадания раскаленного металла на оголенные участки тела.

Подводя итог, отметим, что контактная сварка своими руками – процесс непростой. Но если соблюдать технологию выполнения работы и подойди к ней со всей ответственностью и серьезностью, то результат не заставит себя ждать. Контактная сварка характеризуется широкой сферой применения. Ее можно использовать для соединения деталей металлических изделий, составляющих элементов автомобиля, кузовных деталей, а также для ремонта всевозможных устройств.

Контактная сварка характеризуется широкой сферой применения. Ее можно использовать для соединения деталей металлических изделий, составляющих элементов автомобиля, кузовных деталей, а также для ремонта всевозможных устройств.

Похожие публикации

Точечная контактная сварка своими руками: как собрать самодельный аппарат?

В домашних условиях иногда требуется надежно соединить две небольшие металлические детали. Лучше всего это сделать с помощью контактной точечной сварки (КТС).

Содержание

- 1 Принцип действия

- 2 Трансформатор

- 3 Устройство прижима

- 4 Управление

- 5 Электроды

Принцип действия

Соединение деталей с помощью КТС осуществляется за счет воздействия на материалы электрической энергии. Эта энергия, преобразуясь в тепло, расплавляет небольшой участок металла. После его затвердевания образуется сварное соединение (шов).

После его затвердевания образуется сварное соединение (шов).

Для осуществления КТС необходимы:

- источник электрической энергии, обеспечивающий необходимый ток;

- устройство прижима свариваемых деталей.

Источник электроэнергии для точечной сварки имеет:

- Низкое выходное напряжение (1- 3 В).

- Большую величину сварочного тока (>200 А).

При этом длительность импульса тока не превышает 1-2 секунды, а зона расплавления металла должна быть минимальной.

Устройство прижима обычно совмещается с электродами, по которым протекает ток сварки.

Трансформатор

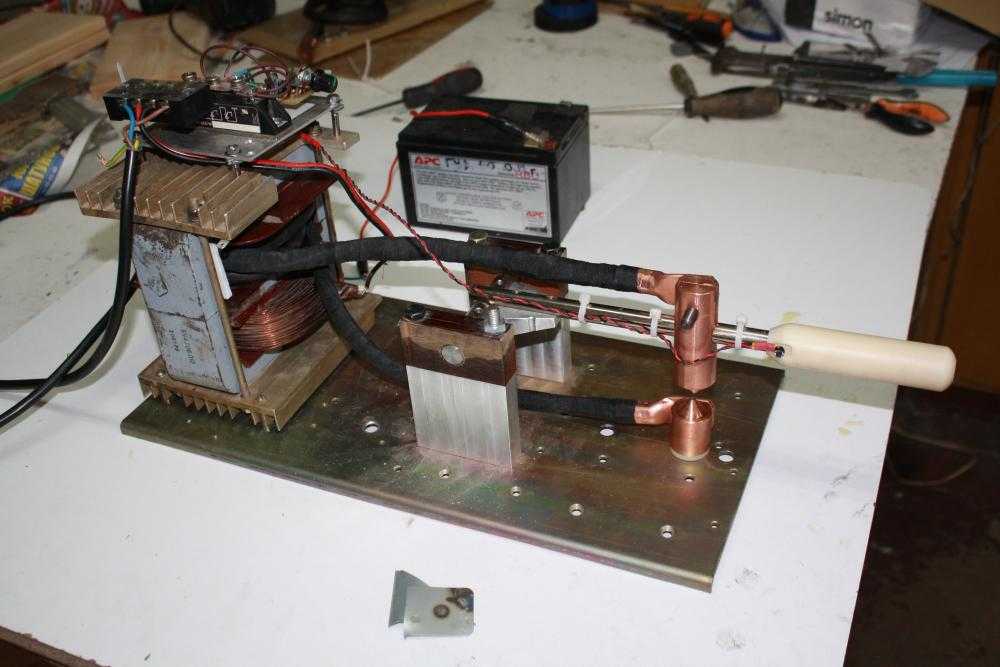

В качестве источника тока для КТС обычно используется трансформатор, преобразующий высокое напряжение сети в низкое напряжение сварки. При конструировании самодельного сварочного аппарата для точечной сварки часто используются мощные трансформаторы от уже отработавших электрических приборов. В частности, могут быть использованы трансформаторы от микроволновых печей или сварочных аппаратов.

В частности, могут быть использованы трансформаторы от микроволновых печей или сварочных аппаратов.

Основным требованием к таким устройствам является то, что они должны иметь достаточную мощность (не менее 1 кВт). При этом для сварки более массивных деталей требуются более мощные трансформаторы. В любом случае трансформаторы требуют доработки.

Доработка состоит в удалении имеющейся вторичной обмотки и намотки поверх первичной обмотки (220 В) дополнительно одного или нескольких витков толстого медного провода.

Примерная стоимость сварочных трансформаторов на Яндекс.маркет

В некоторых случаях производят замену обеих обмоток. Для мощных аппаратов, например, первичную обмотку выполняют более толстым проводом, а вторичную обмотку выполняют в виде одного витка, выполненного из алюминиевой шины.

Возможен вариант намотки нескольких витков толстого провода непосредственно на тороидальный сердечник трансформатора старого сварочного аппарата.

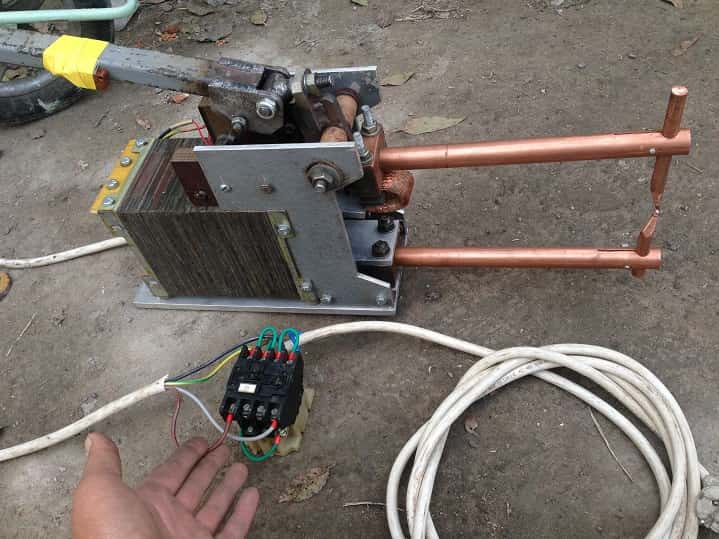

Устройство прижима

В процессе сварки значение имеет не только наличие сварочного тока, но и создание усилия прижатия свариваемых деталей.

С этой целью обычно используется рычаг, при нажатии на который электроды с двух сторон сжимают свариваемые детали. Для возврата рычага в исходное положение применяют пружину. Если требуется более сильный прижим, то дополнительно используется винтовая стяжка.

Рычаги могут быть выполнены из металла или дерева. При этом металлические рычаги необходимо изолировать.

Управление

В процессе ручной сварки производится кратковременное включение аппарата. Для этого в цепь питания трансформатора вводится выключатель. В простейшем случае он представляет собой кнопочный выключатель, который подключает первичную обмотку к сети. Иногда действие выключателя совмещается с положением рычага, и при его опускании на место сварки замыкается электрическая цепь, и происходит точечная сварка.

Электроды

КТС производится с помощью электродов. Электроды представляют собой медные цилиндрические детали различной формы, с помощью которых устройство прижима сдавливают свариваемые детали. Через электроды подводится сварочный ток. Диаметр электродов выбирается в зависимости от мощности аппарата. При этом провода, по которым подводится ток к электродам, должны иметь сечение, соответствующее проходящему по нему току. В противном случае, из-за влияния сопротивления относительно тонких проводов будет уменьшаться сварочный ток. В худшем случае провода, имеющие малое сечение, будут греться и могут сгореть.

Электроды представляют собой медные цилиндрические детали различной формы, с помощью которых устройство прижима сдавливают свариваемые детали. Через электроды подводится сварочный ток. Диаметр электродов выбирается в зависимости от мощности аппарата. При этом провода, по которым подводится ток к электродам, должны иметь сечение, соответствующее проходящему по нему току. В противном случае, из-за влияния сопротивления относительно тонких проводов будет уменьшаться сварочный ток. В худшем случае провода, имеющие малое сечение, будут греться и могут сгореть.

Примерная стоимость электродов на Яндекс.маркет

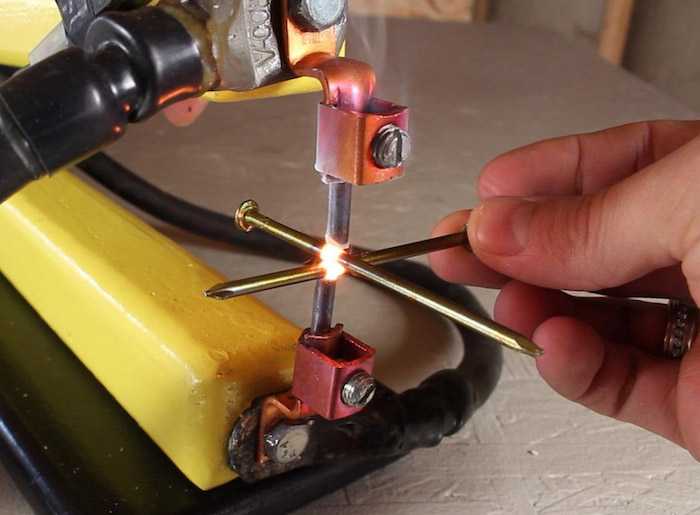

Электроды можно купить готовые, а можно сделать самостоятельно. Для этого используется медный пруток. Если аппарат предназначен для сварки тонких материалов, и его мощность невелика, то можно в качестве электродов использовать медные наконечники от обычных паяльников.

В некоторых случаях любители выполняют электроды из медных пластин.

Контактная сварка своими руками

У многих домашних мастеров возникают проблемы с проведением сварочных работ. Основной причиной является отсутствие практических навыков работы со сваркой, а также отсутствие сварочного аппарата. Наилучшим выходом из положения может стать контактная сварка своими руками, которую вполне возможно изготовить и освоить самостоятельно, без каких-либо особых теоретических знаний и навыков. С помощью контактной сварки можно соединять между собой стальные трубы, медные и алюминиевые провода, а также другие элементы и конструкции.

Содержание

Самодельная точечная контактная сварка

Прежде чем приступать к непосредственному изготовлению аппарата, необходимо заранее уточнить, как можно самому сконструировать и собрать контактную сварку. Такая сварка может применяться не только в домашних условиях, но и в небольших мастерских.

Принцип действия устройства довольно простой. При использовании контактной сварки создаются сварные соединения деталей. Соприкасающиеся элементы в точке касания нагреваются электрическим током, проходящим через них. Одновременно к зоне соединения прикладывается сжимающее усилие. Параметры контактной сварки зависят от теплопроводности материала, размеров деталей, мощности сварочного оборудования. Напряжение в силовой сварочной цепи должно быть низким – от 1 до 10 вольт, время сварки составляет от 0,01 до 3-4 секунд. Работы проводятся при высоком токе сварочного импульса – от 1000А и более. Зона расплавления металла должна быть очень маленькой, а сжимающее усилие в точке сварки достигать значения 10-100 кг.

Соблюдение установленных параметров и технических условий является залогом высокого качества сварных соединений. Наиболее простой конструкцией считается сварочный аппарат с переменным сварочным током, сила которого не регулируется. В основе управления соединением деталей лежит изменяющаяся продолжительность поступающего электрического импульса. Для этой цели можно использовать простейшее реле времени, или вообще обойтись без него, регулируя подачу обычным выключателем.

Для этой цели можно использовать простейшее реле времени, или вообще обойтись без него, регулируя подачу обычным выключателем.

В целом изготовить самому контактную точечную сварку достаточно легко. Основной узел – трансформатор – можно взять от старой микроволновой печи, телевизора, инвертора и других устройств. У выбранного трансформатора обмотки перематываются под необходимое рабочее напряжение и выходной сварочный ток.

Все виды электрических соединений должны выполняться качественно и обеспечивать хороший контакт. Используемые провода должны иметь сечение, соответствующее протекающему по ним току. Особое внимание следует обратить на силовую часть, расположенную между электродами клещей и трансформатором. В случае плохого контакта в этих местах возможны большие потери энергии, а также возникновение неисправностей, вплоть до искрения.

Аппарат контактной сварки своими руками

Большинство сварочных операций, выполняемых в домашних условиях, предполагают работу с листовым металлом, толщиной не более 1 мм. Диаметр прутков и проволоки не превышает 4 мм. Поэтому контактная сварка своими руками, схема которой будет рассмотрена ниже, должна быть рассчитана именно на эти параметры. Сварочные аппараты работают от сети переменного тока, напряжением 220 вольт, частотой 50 Гц. Выходное напряжение, образующееся на концах контактно-сварочного механизма, составляет 4-7 вольт. Максимальное значение импульсного сварочного тока – до 1500 ампер.

Диаметр прутков и проволоки не превышает 4 мм. Поэтому контактная сварка своими руками, схема которой будет рассмотрена ниже, должна быть рассчитана именно на эти параметры. Сварочные аппараты работают от сети переменного тока, напряжением 220 вольт, частотой 50 Гц. Выходное напряжение, образующееся на концах контактно-сварочного механизма, составляет 4-7 вольт. Максимальное значение импульсного сварочного тока – до 1500 ампер.

На принципиальной электрической схеме представлены основные части устройства. В состав аппарата входит силовая часть, цепь управления и автоматический выключатель (АВ1), с помощью которого включается питание и обеспечивается защита при аварийных ситуациях.

Все элементы схемы представлены на рисунке 1. Сюда же входит сварочный трансформатор Т2 включенный в цепь с бесконтактным тиристорным однофазным пускателем МТТ4К. С помощью этого пускателя первичная обмотка трансформатора подключается к питающей цепи.

Схема обмоток сварки с указанием количества витков отображается на рисунке 2. В первичной обмотке имеется шесть выводов, которые можно переключать и регулировать выходной сварочный ток во вторичной обмотке ступенчатым способом. Самый первый вывод всегда подключен к сети, а остальные пять применяются для регулировочных процессов. После выбора нужного режима, к сети подключается только один из них.

В первичной обмотке имеется шесть выводов, которые можно переключать и регулировать выходной сварочный ток во вторичной обмотке ступенчатым способом. Самый первый вывод всегда подключен к сети, а остальные пять применяются для регулировочных процессов. После выбора нужного режима, к сети подключается только один из них.

Пускатель МТТ4К изображен отдельно на рисунке 3. Данный модуль выполнен в виде тиристорного ключа. Когда его контакты № 4 и 5 замыкаются, происходит коммутация нагрузки через контакты № 1 и 3, включаемые в разрыв цепи первичной обмотки трансформатора Т2. Максимальная нагрузка пускателя, на которую он рассчитан, составляет 800 вольт, а сила тока – до 80 ампер.

В состав схемы управления входит блок питания, сама цепь управления и реле К1. Для блока питания может применяться любой трансформатор с мощностью не выше 20 ватт. Он работает от сети 220В и выдает на вторичной обмотке значение напряжения от 20 до 25В. Функцию выпрямителя выполняет диодный мост, например, КЦ402 или другой элемент с такими же параметрами. Для создания выпрямителя можно использовать и отдельные диоды.

Для создания выпрямителя можно использовать и отдельные диоды.

С помощью реле К1 выполняется замыкание контактов № 4 и 5 в ключе МТТ4К во время подачи напряжения от управляющей цепи на обмотку его катушки. Поскольку коммутируемый ток, протекающий через контакты ключа № 4 и 5, довольно слабый, не более 100 мА, то вместо реле К1 можно воспользоваться любым слаботочным реле, которое срабатывает при напряжении 15-20В.

Устройство и работа цепи управления

В сварочном аппарате цепь управления служит своеобразным реле времени. При включении К1 на заданный временной промежуток, задается, таким образом, время, в течение которого электрический импульс будет воздействовать на свариваемые детали. В состав цепи управления входят электролитические конденсаторы С1-С6, с напряжением заряда не менее 50 вольт, переключатели П2К с независимой фиксацией, а также кнопки КН1 и два резистора R1 и R2.

Емкость конденсаторов составляет: для С1 и С2 – 47 мкФ, С3 и С4 – 100 мкФ, С5 и С6 – 470 мкФ. Контакты кнопки КН1 должны быть: один – нормально-замкнутый, другой – нормально-разомкнутый. Когда включается автоматический выключатель АВ1 начинается зарядка конденсаторов, подключенных через П2К к блоку питания и цепи управления. С помощью резистора R1 выполняется ограничение начального зарядного тока, в связи с чем срок эксплуатации емкостей существенно увеличивается.

Контакты кнопки КН1 должны быть: один – нормально-замкнутый, другой – нормально-разомкнутый. Когда включается автоматический выключатель АВ1 начинается зарядка конденсаторов, подключенных через П2К к блоку питания и цепи управления. С помощью резистора R1 выполняется ограничение начального зарядного тока, в связи с чем срок эксплуатации емкостей существенно увеличивается.

Зарядный ток в этот момент протекает через нормально-замкнутый контакт кнопки КН1. После нажатия на эту кнопку, происходит размыкание нормально-замкнутой контактной группы, после чего цепь управления отключается от блока питания. Далее замыкается нормально-разомкнутая контактная группа, в результате чего заряженные емкости подключаются к реле К1. В этот момент происходит разрядка конденсаторов и под действием тока срабатывает подключенное реле.

Поскольку нормально-замкнутые контакты находятся в разомкнутом состоянии, реле не может быть запитано напрямую от блока питания. От времени разряда конденсаторов зависит продолжительность замкнутого состояния контактов 4 и 5 в ключе МТТ4К и, соответственно, продолжительность сварочного импульса. После полной разрядки конденсаторов реле К1 отключается, и сварочный процесс прекращается. Для подготовки сварки к следующему циклу, кнопку КН1 нужно отпустить. Сама разрядка конденсаторов осуществляется через переменный резистор R2, с помощью которого более точно регулируется продолжительность сварочного импульса.

После полной разрядки конденсаторов реле К1 отключается, и сварочный процесс прекращается. Для подготовки сварки к следующему циклу, кнопку КН1 нужно отпустить. Сама разрядка конденсаторов осуществляется через переменный резистор R2, с помощью которого более точно регулируется продолжительность сварочного импульса.

Трансформатор для контактной сварки своими руками

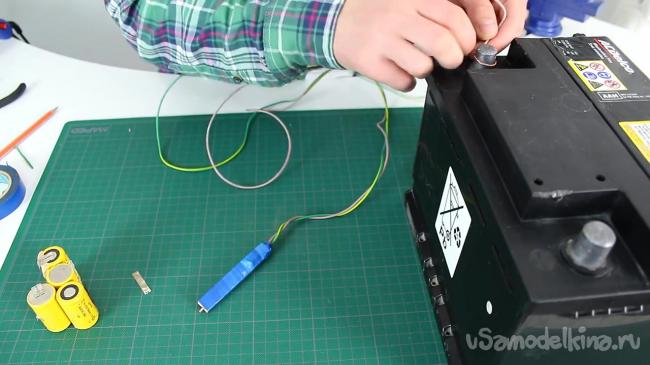

Основной силовой частью контактной сварки является трансформатор. За основу берется готовое трансформаторное устройство, используемое в различных приборах и оборудовании и рассчитанное на 2,5 А. Старая обмотка удаляется, а на торцах магнитопровода устанавливаются кольца, материалом для которых служит тонкий электрокартон.

Готовые кольца подгибаются по границам внутренней и внешней кромки, после чего поверх колец магнитопровод обматывается лакотканью в три слоя и более. Первичная обмотка изготавливается из проводов, диаметром 1,5 мм. Лучше всего использовать провода с тканевой изоляцией, чтобы обмотка более качественно пропиталась лаком. Для вторичной обмотки потребуется многожильный провод диаметром 20 мм в кремнийорганической изоляции.

Для вторичной обмотки потребуется многожильный провод диаметром 20 мм в кремнийорганической изоляции.

Количество витков рассчитывается в зависимости от запланированной мощности сварочного аппарата. Первичная обмотка делается с промежуточными выводами, а после наматывания пропитывается лаком. Поверх нее наматывается один слой хлопчатобумажной ленты, который также пропитывается лаком. После этого сверху укладывается вторичная обмотка, для пропитки которой также потребуется лак.

Изготовление и установка клещей

В большинстве случаев ручная контактная сварка оснащается специальными клещами. Они могут монтироваться стационарно, непосредственно в корпус устройства или делаться выносными, аналогично конструкции ножниц. Первый вариант обеспечивает более надежную изоляцию, хороший контакт во всей цепи, от трансформатора до самих электродов. Стационарные клещи изготавливаются и подключаются к аппарату значительно проще, чем выносные.

Однако без увеличения длины подвижного рычага прижимное усилие будет незначительным. Длинные ручки существенно легче сделать на выносной конструкции. Кроме того, выносные клещи более удобные, поскольку ими можно работать на определенном расстоянии от сварки. Усилие таких клещей развивается в соответствии с длиной ручек. Особое внимание следует обратить на качество изоляции в точке подвижного соединения. Обычно для этих целей используются текстолитовые втулки и шайбы.

Длинные ручки существенно легче сделать на выносной конструкции. Кроме того, выносные клещи более удобные, поскольку ими можно работать на определенном расстоянии от сварки. Усилие таких клещей развивается в соответствии с длиной ручек. Особое внимание следует обратить на качество изоляции в точке подвижного соединения. Обычно для этих целей используются текстолитовые втулки и шайбы.

При изготовлении клещей необходимо заранее рассчитать вылет их электродов. Этот вылет является расстоянием от корпуса аппарата или точки подвижного соединения до электродов. От него полностью зависит основная техническая характеристика, которой будет обладать самодельная контактная сварка: максимальное расстояние от кромки металлического листа до места сваривания. Для изготовления электродов клещей используется медь в прутках или бериллиевая бронза. Многие мастера пользуются жалами от мощных паяльников. Так или иначе, диаметр электродов не должен быть меньше чем у проводов, подводящим ток.

Как сделать контактную сварку из трансформатора микроволновки

Содержание

- 1 Как работает точечный сварочный аппарат

- 2 Изъятие и сборка трансформатора из СВЧ печи

- 3 Как соединить два трансформатора

- 4 Создание электродов

- 5 Элементы управления

Обладать личным сварочным аппаратом хотят многие домашние умельцы. Но не всегда это обязана быть громоздкая аппаратура, так как бытовые операции предполагают использование более востребованного варианта – точечной сварки. Современный рынок предлагает массу вариантов – от наиболее бюджетных до дорогостоящих. Однако покупка не всегда целесообразна ввиду возможности самостоятельного изготовления. Далее рассмотрим, как создается точечная сварка из микроволновки, ее особенности и последовательность действий. Естественно, что сваривать серьезные конструкции не выйдет, но для выполнения мелкого ремонта вполне подходящий вариант.

Содержание

- Как работает точечный сварочный аппарат

- Изъятие и сборка трансформатора из СВЧ печи

- Как соединить два трансформатора

- Создание электродов

- Элементы управления

Как работает точечный сварочный аппарат

Чтобы расплавить металл требуется приложить большую силу тока. Уровень напряжения в этом случае не важен. Зачастую применяется уровень до 3 вольт.

Проводить эксперименты с различным уровнем тока не стоит. Каждый рассматриваемый вариант сварочного аппарата из трансформатора от микроволновки прошел неоднократное испытание. Мощности используемого трансформатора требуется подбирать из планируемой толщины соединяемых заготовок. Например:

- Толщина до 1 мм – хватит мощности в 1000 Вт;

- До 2 мм – достаточно 2000 Вт;

- До 3 мм – уровень 5000 Вт.

Первичная обмотка подбирается из расчета общей мощности собираемого устройства. Так как своими силами создать трансформатор весьма проблематично, то лучше использовать уже готовый вариант, применяя трансформатор от микроволновки. Этот вариант отлично функционирует со следующими особенностями:

Этот вариант отлично функционирует со следующими особенностями:

- Излучающие элементы печи требуют напряжения в несколько тысяч вольт. Однако уровень силы тока не играет никакой роли;

- Мощность на обмотках одинаков. Увеличивая число витков на вторичной обмотке, величина напряжения будет также увеличиваться, теряя силу тока;

- Трансформирующие элементы в СВЧ печах имеют мощность до 3000 Вт. Этого хватит для создания контактной сварки своими руками.

Требуемые детали можно легко найти на радиорынках или изъять в своей старой печи. Выход из строя старых микроволновок характеризуется перегоранием вторичной обмотки, так как она имеет меньший диаметр.

Создаваемый уровень тока в 1 кА позволит с легкостью расплавить металл в точках контактирования, обеспечив надежное сваривание. Добиться этого можно от трансформатора в 3 кВт.

Принцип сваривания может наглядно объяснить видео урок.

Изъятие и сборка трансформатора из СВЧ печи

В любой микроволновке имеется магнетрон. Он, как было сказано, нуждается в повышенном напряжении. Встроенный трансформатор обладает меньшим количеством витков в первичной обмотке и больше во вторичной, на которой наводится напряжение до 2000 Вольт. При наличии удвоителя это значение увеличивается еще в 2 раза. Это свойство используется при создании точечной сварки своими руками из микроволновки.

Он, как было сказано, нуждается в повышенном напряжении. Встроенный трансформатор обладает меньшим количеством витков в первичной обмотке и больше во вторичной, на которой наводится напряжение до 2000 Вольт. При наличии удвоителя это значение увеличивается еще в 2 раза. Это свойство используется при создании точечной сварки своими руками из микроволновки.

Проводить извлечение трансформатора необходимо с аккуратностью. Во избежание повреждения устройства не следует использовать тяжелые инструменты. Для начала удаляется корпус и все крепежные элементы. Трансформирующий элемент вынимается с точки фиксации. В этом устройстве потребуются магнитопровод и первичная обмотка, обладающая более толстым проводом и меньшим числом витков.

Вторичная обмотка в конструкции не нужна и она должна быть удалена. Это можно сделать молотком и зубилом. Как сделать вырубку наверняка учить не стоит. Однако необходимо делать это аккуратно, чтобы не навредить первичной обмотке. Возможно, что во время работы вы отыщете шунтирующие устройства, которые используются в некоторых типах печей. Их также необходимо удалять.

Их также необходимо удалять.

При наличии магнитопровода не на клеевой основе, а на основе сварки, то извлекать из него обмотку удобнее будет стамеской или ножовкой по металлу. Обмотка может быть достаточно плотно посажена в магнитопроводе. В этом случае потребуется высверливание или удаление подручными средствами. Также необходимо выполнять аккуратно во избежание повреждения магнитопровода.

Далее сборка контактной сварки из микроволновки своими руками предполагает создание новой вторичной обмотки. Чтобы ее создать потребуется наличие целого провода, имеющего диаметр не меньше, чем 100 мм2, что соответствует 1 см. Возможно даже применять пучок из проводов, обеспечивающих подходящий диаметр. Когда вы создадите новую обмотку в вашем трансформаторе можно будет создавать силу тока до 1 кА.

Если есть желание собрать дуговую сварку из микроволновки более мощной, то одного трансформирующего элемента может быть не достаточно. В этом случае потребуется совмещать два элемента из двух СВЧ.

Достаточно будет создать два — три витка. При наличии слишком толстой изоляции, можно ее убрать и заменить на более тонкую, например, тканевую. При использовании сразу двух трансформаторов вторичную обмотку необходимо делать общую. Однако в этом случае необходим верно соединять выходы с первичных.

Как соединить два трансформатора

Создавая сварку из микроволновки своими руками из двух трансформаторов возможно добиться значительного увеличения мощности устройства. В этом случае можно добиться повышения до двух раз.

В подобной же пропорции будет увеличиваться сварочный ток. Однако будут иметься существенные потери, так как сопротивление цепи будет также велико. При этом концы вторичной обмотки требуется соединять с электродами.

Если у вас имеются 2 трансформатора, но их напряжения не хватит для того, чтобы сделать сварочник, то можно последовательно соединять их выходные обмотки. Но необходимо равное число витков на каждом элементе. Это также делается в случаях, когда на магнитопроводе не получается намотать необходимого количества витков.

Также, когда собирается подобный аппарат своими руками необходимо контролировать направление витков и их согласование между собой. Иначе возможно создание противофазы и получение практически нулевого итогового напряжения. В качестве эксперимента при определении правильности соединения можно задействовать провода малого сечения.

Создание электродов

Делая точечную сварку из трансформатора от микроволновки требуется создать подходящие электроды. При этом они по диаметру обязаны соответствовать диаметру проводов, с которыми будут соединяться. Для этого подойдут медные прутки, а при небольших мощностях можно применять жало от профессионального паяльника.

Работая, самодельная точечная сварка активно изнашивает электроды. Для корректировки геометрических размеров они нуждаются в постоянной подточке. Соответственно с течением времени их придется заменять.

Чтобы соединить аппарат с электродами необходимо использовать провода как можно короче.

Иначе будут существенные потери мощности. Они также будут иметь место при наличии большого количества соединений.

Они также будут иметь место при наличии большого количества соединений.

Чтобы повысить эффективность аппарата, созданного своими силами, можно на проводах, соединяющих электроды, создать медные наконечники. Так можно избежать появляющихся потерь мощности в точках контактирования.

Провода требуется подбирать довольно большого диаметра. Для облегчения пайки можно использовать луженые наконечники. Так как электроды выполняются съемного типа, в точках фиксации с наконечником пайку делать не следует. Естественно, что в этих точках будет происходить окисление и последующие потери мощности. Однако очищать их существенно легче, чем при обжатых наконечниках.

Наконечники фиксируются с электродами простым болтовым соединением. Его необходимо создавать надежным, чтобы не происходило повышение переходного сопротивления, способствующего потере мощности споттера. Целесообразно создать отверстия равного диаметра в обоих деталях.

Соединительные элементы лучше подбирать медные или сплава, который имеет минимальное электрическое сопротивление.

Элементы управления

Собственноручно сделанная контактная сварка не является сложным аппаратом. Однако при создании точечной сварки из микроволновки своими руками требуется предусмотреть органы управления. Главные — выключатель и рычажный элемент, при помощи которого будет создаваться необходимое усилие на электродах и свариваемых заготовок.

От степени нажатия будет зависеть уровень качества создаваемых соединений.

Именно поэтому стоит предусмотреть возможно более длинный рычаг. Также необходимо учитывать то, что сварку из микроволновки нужно надежно устанавливать на рабочую поверхность. Возможно даже стоит ее зафиксировать, например, струбциной.

Повышать прикладываемые усилия возможно с помощью рычагов или рычажно-винтовых механизмов, которыми допускается оснащать свою конструкцию. Целесообразно фиксировать подобный механизм на рычаге. В этом случае он не будет отнимать много времени при операциях с ним. Помимо этого появляется свобода для другой руки, которой возможно удерживать свариваемые элементы.

Помимо этого появляется свобода для другой руки, которой возможно удерживать свариваемые элементы.

Немаловажной особенностью является то, что подавать ток к электродам можно лишь в сомкнутом положении. Если это сделать до сжатия, то будет происходить искрение во время соприкосновений с деталью. Это также способствует выгоранию электродов и поломке аппарата.

Выключатель следует устанавливать в цепь первичной обмотки. Если смонтировать его во вторичную, то он будет создавать дополнительное сопротивление, приводящее к свариванию между собой электродных частей. Также следует учесть, что во вторичной обмотке протекает ток значительной величины, который не каждый автомат способен выдержать.

Также сварка из трансформатора микроволновки должна снабжаться элементарной системой охлаждения. Возможно использовать обыкновенный кулер от компьютера. Таким образом можно проводить охлаждение самого трансформатора, электродов и токоведущих элементов. Естественно, что эффективно охлаждать устройство не получится и придется выполнять регулярные перерывы в работе для охлаждения всех деталей.

Самодельный аппарат сваривает детали ничуть не хуже заводских моделей. Поэтому стоит подробнее изучить процесс сборки на видео и попытаться собрать его самостоятельно.

как сделать своими руками, особенности и нюансы

Содержание:

- Как работает контактная сварка

- Особенности сварочного аппарата

- Устройство сварочного аппарата

- Особенности изготовления контактной сварки

- Интересное видео

Нередко сварка проводится в домашних условиях, обычно при выполнении бытовых слесарных работ, к примеру, ремонт автомобиля, возведение металлического забора, изготовление или ремонт небольших металлических конструкций. Но поскольку профессиональный сварочный аппарат стоит достаточно дорого, то стоит задуматься об изготовлении оборудования. Контактная сварка своими руками будет наиболее оптимальным решением. Предварительно стоит рассмотреть главные особенности и нюансы.

Контактная сварка своими руками будет наиболее оптимальным решением. Предварительно стоит рассмотреть главные особенности и нюансы.

Как работает контактная сварка

Перед тем как сделать контактную сварку своими руками стоит рассмотреть ее главные особенности. Этот метод относится к термомеханическому типу, во время которого применяется электрический ток. Он распространяется на всю область шва двух свариваемых элементов, и затем формирует дугу, которая вызывает расплавление металла.

Чтобы поверхности металлических элементов разогрелись и начали быстро расплавляться, на них подается ток с большой силой. Этот импульс вызывает быстрое расплавление металлов. Длительность его подачи зависит от видов соединяемых металлов. В среднем его продолжительность составляет от 0,01 до 0,1 секунды.

Расплавленная металлическая структура образует сварочную каплю, которая со временем застывает. Для этого свариваемые элементы следует удерживать в сдавленном состоянии в течение определенного времени. В этот момент капля переходит в состояние кристаллической решетки.

В этот момент капля переходит в состояние кристаллической решетки.

Стоит отметить! Во время сваривания обязательно подается сильное давление, оно выполняет важные функции — предотвращает растекание расплавленной капли по площади деталей. Она скрепляется в определенной точке. Силу сдавления постепенно уменьшают, это улучшает схватывание сварки.

Особенности сварочного аппарата

Чтобы правильно сделать контактную сварку требуется для начала соорудить сварочное оборудование. Но первым делом рекомендуется рассмотреть важные требования и нюансы, которые нужно соблюдать во время работы. Обычно для сварки дома используются приборы с точечным или стыковым устройством.

Далее необходимо определиться с типом сварочного аппарата, который будет применяться для домашнего сваривания. Он может быть переносным или стационарным. Затем выставляются настройки оборудования:

- показатели напряжения в самой области сваривания;

- тип тока (переменный или постоянный) и его сила;

- период воздействия сварочного импульса;

- число и параметры электродов.

Самодельная контактная сварка имеет простое изготовление. Изготовить простой аппарат смогут даже неопытные сварщики. Оборудование имеет два блока — контактный и источник сварочного тока. В первом блоке располагается зона сварки. Именно в ней отмечается контакт металлов. При помощи электродов к ним подается электрический импульс и в результате происходит их сваривание. Источник сварочного тока обеспечивает попадание импульса в область сварки.

Устройство сварочного аппарата

Контактная сварка, изготовленная своими руками из сварочного аппарата, сможет с легкостью заменить профессиональное оборудование. Но все же стоит рассмотреть устройство прибора. Главным элементом является трансформатор, который можно снять из старой микроволновой печи. Но данный элемент должен быть в рабочем состоянии.

Рекомендуется применять трансформатор с высокой мощностью, это позволит соединять самодельным прибором металлические листы с толщиной до 1 мм. Наиболее оптимальным будет показатель мощности от 1 кВт. Если потребуется работать с более толстыми листами из стали, то понадобится два трансформатора с обмоткой.

Если потребуется работать с более толстыми листами из стали, то понадобится два трансформатора с обмоткой.

Важно! Чтобы самодельная контактная сварка для кузовных работ была собрана правильно, необходимо составить схему соединения важных конструктивных компонентов. Если четко выполнять ее указания и требования, то можно быстро сделать простой сварочный аппарат из СВЧ-печи.

Технологически весь рабочий процесс можно разделить на несколько этапов:

- Сооружение нижнего основания контактного сварочного прибора из микроволновой печи. Для этих целей рекомендуется использовать металлический профиль, брус из дерева или штангу. Один конец рекомендуется закрепить на корпусе, это можно сделать при помощи саморезов, они обеспечат более жесткую фиксацию. На второй край подсоединяется нижний сварочный электрод, к нему следует подвести кабель от трансформатора. Для лучшей фиксации его провода стоит примотать к штанге.

- Конструирование и обустройство верхней подвижной части устройства в виде рычага.

Для оси можно использовать длинные не ржавый гвоздь. Стойки по бокам выполняются из брусков и профилей. Между стойками и основанием рычага не должно быть зазоров, иначе это может негативно отразиться на работе сварочного оборудования.

Для оси можно использовать длинные не ржавый гвоздь. Стойки по бокам выполняются из брусков и профилей. Между стойками и основанием рычага не должно быть зазоров, иначе это может негативно отразиться на работе сварочного оборудования.

Чтобы правильно изготовить контактную сварку своими руками потребуется специальная схема. Ее можно сделать самостоятельно или взять из интернета.

Особенности изготовления контактной сварки

Как сделать контактную сварку? Процесс требует некоторых знаний и соблюдения принципов, от которых зависит полноценная работа самодельного оборудования. На начальном этапе из микроволновой печи необходимо вынуть трансформатор, потребуется магнитопровод и первичная обмотка.

Затем на трансформатор сооружается новая обмотка. Для этих целей применяется многожильный провод с сечением не меньше 10 см2. Кабель наматывается в 2-3 витка.

Чтобы правильно соорудить контактную сварку для ремонта авто своими руками в последующий период стоит выполнять следующие действия:

- продумывается управление контактной сваркой своими руками.

Для этого устанавливается специальная система, которая позволяет наладить бесперебойное сваривание;

Для этого устанавливается специальная система, которая позволяет наладить бесперебойное сваривание; - изготовление и подсоединение сварных электродов;

- установка внутренней части устройства в прочный и надежный корпус. Подойдет корпус от старой микроволновой печи.

Если четко следовать всем этапам и рекомендациям, то можно с легкостью изготовить простой бытовой сварочный аппарат. Главное составить правильную схему и подготовить требуемые компоненты для оборудования. Готовый прибор подойдет для проведения бытовых работ, его можно будет применять для ремонта кузова автомобиля и других изделий.

Интересное видео

Сделанная своими руками контактная сварка

Довольно часто при ремонте автомобиля или бытовой техники требуется сварка. Рекомендуемая здесь смонтированная своими руками контактная сварка помогает решить многие задачи по термическому соединению деталей.

Для осуществления контактной сварки в домашних условиях требуются мощнейшие источники питания.

Прохождение электрического тока через проводник вызывает его нагрев – этот термоэлектрический процесс, и используется он при производстве контактной сварки. Рассчитать генерируемое тепло можно по формуле:

Q = I² • R • T • K,

Рисунок 1. Принципиальная схема аппарата контактной сварки.

где Q – генерируемое тепло, I – сила тока, R – сопротивление проводника, T – время на процесс сварки, K – тепловой коэффициент (табличная величина для различных материалов).

Различия термических характеристик проводников можно представить из следующих примеров:

- Цинк: сопротивление 10,4 Ом; теплопроводность (при 27ºС) 3,98 Вт/м; точка плавления 1115ºС.

- Медь: сопротивление 17,6 Ом; теплопроводность 2,37 Вт/м; точка плавления 680ºС.

- Железо: сопротивление 400 Ом; теплопроводность 0,803 Вт/м; точка плавления 1300ºС.

На процесс контактной сварки также влияет сила сжатия соединяемых деталей. Отметим, что качество сварочного соединения зависит от изменения физических свойств: окисления, чистоты поверхности, шероховатости и т.п.

Отметим, что качество сварочного соединения зависит от изменения физических свойств: окисления, чистоты поверхности, шероховатости и т.п.

Вернуться к оглавлению

Виды контактной сварки

Обычно различают три вида контактной сварки: точечная, многоточечная и сварка непрерывным оплавлением.

Схема определения выводов трансформаторов.

Классическую точечную сварку часто называют сваркой-сопротивлением. Сварочный ток, проходя через соединенные детали, разогревает их до пластичного состояния, после чего производится осадка – силовое сжатие.

Многоточечная сварка применяется при необходимости термического соединения больших деталей, когда для прочности соединения необходимо сваривать детали в нескольких местах.

Сварку непрерывным оплавлением производят для соединения деталей, когда требуется обеспечить герметичность соединения – например, сварка трубопроводов. При этом электрод, которым производят осадку, непрерывно движется вдоль места будущего соединения. Такой метод часто называют шовной контактной сваркой. В качестве движущего электрода используются ролики.

Такой метод часто называют шовной контактной сваркой. В качестве движущего электрода используются ролики.

Отдельно стоит отметить микроточечную сварку, незаменимую при ремонте радиотехники, телефонов, микроволновок и прочей бытовой техники.

Вернуться к оглавлению

Как устроен аппарат контактной сварки

Рисунок 2. Мощность трансформатора должна быть не менее 1 кВт.

Все аппараты контактной сварки состоят из двух основных функциональных узлов: блок питания, обеспечивающий электрический ток необходимой характеристики и выносные электроды, доставляющие этот ток к месту сварки.

Основой блока питания является силовой сварочный трансформатор, понижающий напряжение со стандартных 220 В до примерно 40 В. Коэффициент трансформации должен быть достаточно большим, чтобы обеспечить большую силу тока. Мощность трансформатора должна быть не менее 1 кВт. Для управления процессом к трансформатору присоединено реле времени. Процессом можно управлять и вручную, но это не всегда дает положительный результат.

Выносные электроды часто изготавливают в виде сварочного пистолета. Это удобно, когда необходимо приварить маленькую деталь внутри большого агрегата. Если соединяемые детали будут небольшими, то электроды можно сделать в виде небольшого настольного станка.

Вернуться к оглавлению

Собираем аппарат

Первым делом необходимо выбрать принципиальную схему будущего аппарата. Достаточно простая и надежная схема изображена на рис.1. В качестве силового трансформатора используется высоковольтный трансформатор из старой микроволновой печи. Его можно заменить на ЛАТР (лабораторный автотрансформатор), но в этом случае необходимо оценить его мощность. Основная схема аппарата практически не изменится. Однако главная деталь из микроволновки более доступна и имеет достаточную мощность. Необходимо помнить, что этот трансформатор повышающий, поэтому его вторичная обмотка по количеству витков больше первичной.

Для нашего аппарата потребуется именно первичная обмотка. Вторичную необходимо аккуратно срезать, сделать это можно с помощью ножовки или стамески. Если в трансформаторе есть ограничивающие ток шунты, то их также удаляют.

Если в трансформаторе есть ограничивающие ток шунты, то их также удаляют.

Положения электрода при сварке.

После этого наматывают новую вторичную обмотку. Чтобы ток после трансформатора был более 1000 А для новой обмотки необходим толстый медный провод диаметром не менее 1 см (площадь сечения 100 кв.мм). Можно использовать пучок проводов меньшего диаметра. Необходимо сделать 2-3 витка вторичной обмотки, стараясь общую длину провода сделать наименьшей. Увеличение числа витков ведет к увеличению мощности аппарата. Необходимо помнить, что мощность устройства должна быть ограничена параметрами вашей электросети – слишком большая мощность вызовет падение напряжения и жалобы соседей. Внешний вид переделанного из микроволновки сварочного трансформатора показан на рис.2.

Монтаж остальных деталей принципиальной схемы осуществляется на прочной диэлектрической основе и располагается в одном корпусе с силовым трансформатором. При возможности в него можно поместить вентилятор для охлаждения установки во время работы.

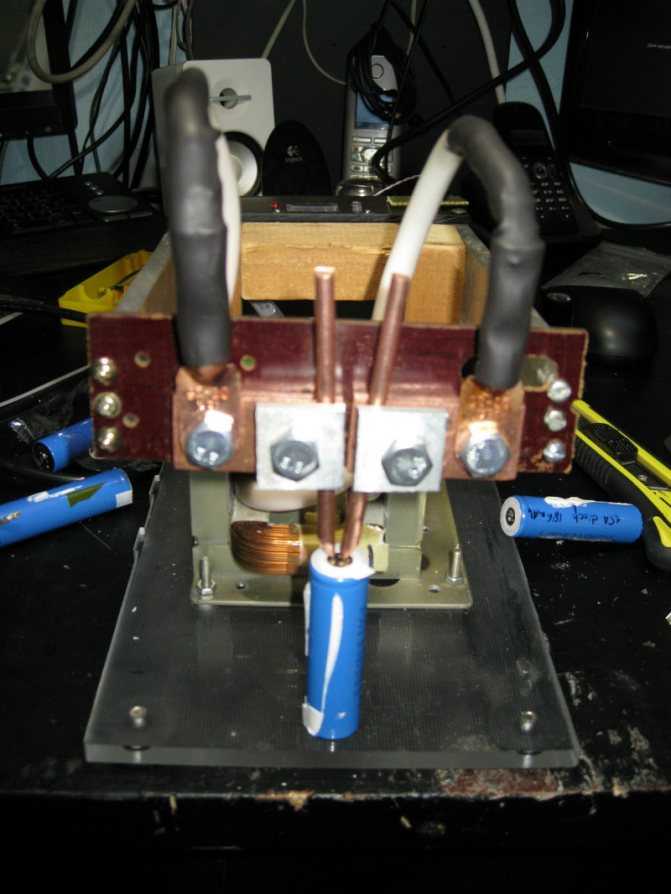

Электроды изготавливают из толстого медного прута. Желательно, чтобы его толщина была соразмерна с сечением провода вторичной обмотки, с концами которой электроды должны быть надежно соединены. Поскольку концы электродов во время работы оплавляются, то их необходимо периодически подтачивать, а со временем и вовсе заменять на новые. Соединение провода с электродом необходимо спаять, чтобы предотвратить снижение мощности из-за окисления контактов.

Крепятся электроды обычно в виде сварочного пистолета. Из текстолита (или схожего материала) вырезаются накладки переходника. Обычно их размеры соответствуют размерам своей руки. К этим накладкам надежно контровочными винтами фиксируются провода и электроды, рукоятки обматываются изоляционной лентой.

Большое значение при производстве контактной сварки имеет сила сжатия между электродами, поэтому рычаг с верхним электродом желательно делать подлиннее, а основание – помассивнее.

Вернуться к оглавлению

Отладка и работа аппарата контактной сварки

Правильно собранный аппарат контактной сварки своими руками начинает работать сразу. Необходимо испытать собранную схему, при необходимости подрегулировать длительность импульса резистором. Самодельная контактная сварка в вашем распоряжении.

Необходимо испытать собранную схему, при необходимости подрегулировать длительность импульса резистором. Самодельная контактная сварка в вашем распоряжении.

Во избежание искрения включайте и выключайте аппарат только при сжатых электродах. Не забывайте о диэлектрических перчатках и защитных очках.

Практическое руководство: Создайте свой собственный аппарат для точечной сварки

Аппараты для точечной сварки используются при производстве автомобилей, корпусов компьютеров, блоков питания, микроволновых печей, электрических распределительных коробок, клеток Фарадея и различной электроники. Используется аппарат для точечной сварки, потому что он обеспечивает четко определенную точку контактного сварного шва. Материалы свариваются без чрезмерного нагрева, поэтому рабочие детали легко обрабатываются. Сварка также строго контролируется и повторяема. В этом практическом руководстве мы рассмотрим основы устройства для точечной сварки, а затем покажем вам, как собрать его из трансформатора для микроволновой печи.

Электроды точечной сварки выполняют как минимум три функции. Они передают электрическую энергию материалу, а также удерживают его вместе; это также контролирует сопротивление. Чем больше сила сжатия, тем меньше сопротивление, что приводит к уменьшению резистивного нагрева. Меньшее усилие зажима приводит к повышенному резистивному нагреву. Электроды также отводят тепло от материала, а в нерабочих циклах помогают охладить и закалить сварной шов. Резистивную точечную сварку обычно называют «самородком». Сварочные аппараты для точечной сварки обычно используются только для черных металлов, что несколько ограничивает область их применения. Большинство из них производят сварку с низким напряжением и высоким током. Сварщик в этом руководстве работает от вторичной обмотки 3 В переменного тока. Первичное напряжение сети составляет 120 В переменного тока, к которому следует относиться с уважением. Вторичное низкое напряжение делает сварщика очень безопасным, поэтому опасность поражения электрическим током от электрода практически отсутствует. Однако существует риск ожога из-за высоких температур, как и при работе с любым другим сварочным аппаратом.

Однако существует риск ожога из-за высоких температур, как и при работе с любым другим сварочным аппаратом.

Этот сварочный аппарат не предназначен для сварки панелей кузова вашего джипа 1966 года; он не будет хорошо работать с материалом тяжелее листового металла толщиной 20GG. Предполагаемое использование для небольших проектов, поскольку он не может работать в непрерывном режиме. Возможные области применения: Сварочный электродный материал для электролизеров. Работа с тонкими компонентами вакуумной трубки. Создание легкой рамы для небольшой роботизированной платформы. У большинства из нас есть достаточно деталей, чтобы собрать аппарат для точечной сварки. Если у вас завалялся трансформатор для микроволновой печи (MOT), то вы уже на полпути. Кстати, в 2006 году мы рассмотрели сварочный аппарат для дуговой сварки в микроволновой печи.0003

Нам также понадобился медный провод большого сечения. Мы использовали около четырех футов проволоки 4AWG, чтобы построить аппарат для точечной сварки на фотографии. Другие материалы включали лом 2×6, 2×2, два медных винтовых наконечника, два медных сварочных кабельных наконечника, два сварочных наконечника MIG, две оцинкованных угловых скобы 4″ x 3/4″, винты для гипсокартона и три шайбы.

Другие материалы включали лом 2×6, 2×2, два медных винтовых наконечника, два медных сварочных кабельных наконечника, два сварочных наконечника MIG, две оцинкованных угловых скобы 4″ x 3/4″, винты для гипсокартона и три шайбы.

На фото выше рабочее ТО. Первое, что нам нужно было сделать, это снять вторичные катушки. А именно обмотка высокого напряжения и обмотка низкого напряжения. Мы использовали угловую шлифовальную машину с отрезным кругом, стараясь не срезать первичную обмотку.

Вырезаем вторичный заподлицо с сердцевиной ламината ТО. Обе стороны МТ должны быть обрезаны. Осмотрите МТ на наличие признаков того, что ламинат был приварен. Мы обнаружили, что сварные MOT могут выдержать немного больше злоупотреблений, чем их герметичные аналоги. Если возможно, постарайтесь сохранить нетронутой изоляцию сердечника, где будет намотана вторичная обмотка. Хотя это не остановит шоу, если изоляция будет повреждена. Изоляция немного облегчает обмотку толстой вторичной обмотки.

После удаления вторички у нас получилось что-то похожее на фото выше. Если материал магнитного шунта выпадет, обязательно замените его, как это было раньше. Шунт удерживает ядро от передачи слишком большой мощности на вторичную обмотку. Магнитный балласт, если хотите. Шунт управляет насыщением сердечника. Проект грубой силы, подобный этому, полагается на такой шунт для правильной работы.

Перемотка MOT с 4AWG — это не прогулка в парке. Если вы повредили изоляторы жил, мы предлагаем обмотать их изолентой. Это поможет избежать повреждения изоляции провода при его протягивании через жилу. Наш опыт показывает, что 3-4 обмоток достаточно. В конце концов, этот аппарат для точечной сварки полагается на высокий ток и предельное сопротивление. Не высокое напряжение.

Мы позаботились о том, чтобы вторичная катушка была намотана по спирали, чтобы завершить вторичную обмотку.

Мы установили ТО и 2×2 на базу 2×6. В этой конкретной сборке использовались 12-дюймовые колеса 2×6 и два 7-дюймовых колеса 2×2. Эти размеры могут работать или не работать в зависимости от физического размера вашего MOT. Единственная важная часть здесь — это максимально короткая длина провода.

Эти размеры могут работать или не работать в зависимости от физического размера вашего MOT. Единственная важная часть здесь — это максимально короткая длина провода.

После установки нижней челюсти мы также прикрепили угловые скобы. Было обнаружено, что запасная часть 2×2 в качестве прокладки хорошо работала для выравнивания верхней и нижней челюсти. После того, как верхняя челюсть была выровнена, мы прикрепили ее к угловым брекетам с помощью винтов. Это сформировало шарнирную часть челюсти.

На рисунке выше показан наконечник для сварки MIG и медный наконечник винтового типа. Это улучшение по сравнению с предыдущей моделью, которую мы построили. Первоначально мы использовали медную трубку с отверстием и кусок заземляющего провода 6AWG в качестве сварочного электрода. Заземляющий провод удерживался на месте винтом, который ввинчивался внутрь медной трубки перпендикулярно электроду. Это было очень грубо, но это сработало. Этот новый метод гораздо более практичен.

Вот два электрода, готовые к установке на нижнюю и верхнюю челюсти. Мы дважды проверили электроды MIG, чтобы убедиться, что они затянуты. Неплотное соединение будет отводить тепло от сварного шва.

Равномерно выравнивая сварочные электроды, мы старались сохранить верхнюю челюсть в естественном положении, в котором она была установлена. Это позволило сохранить плоскую контактную поверхность сварочных электродов. После того, как мы убедились, что электроды выровнены должным образом, губки были отмечены. Затем мы просверлили небольшое отверстие. Поскольку мы монтировали с зерном 2×2, отверстия помогли защитить от раскола 2×2.

С установленными электродами мы отрезаем провод до нужной длины. Мы никогда не режем ровно столько, сколько нам нужно. Мы всегда режем больше, чем нам нужно. Это эмпирическое правило должно применяться ко всей электропроводке. Ведь гораздо проще отрезать лишнее, чем намотать новую вторичку.

Мы согнули провода примерно в том положении, в котором они должны были быть собраны, и зачистили провод, готовясь к обжимным наконечникам для сварки. Здесь также рекомендуется снимать больше, чем необходимо. Просто отрежьте лишнее после определения глубины выступов. Никогда не обжимайте изоляцию наконечником. Это создаст потенциальную проблемную зону из-за потери проводимости.

Здесь также рекомендуется снимать больше, чем необходимо. Просто отрежьте лишнее после определения глубины выступов. Никогда не обжимайте изоляцию наконечником. Это создаст потенциальную проблемную зону из-за потери проводимости.

Использование хорошего неизолирующего обжимного инструмента для закрепления провода. Мы осмотрели обжим и устроили ему испытание на растяжение. Просто потяните за провод, если он ослаблен, он вытянется. Если он не вытягивается, значит, был сделан соответствующий обжим, подходящий для высокого тока.

Гофрированные проволоки крепились к сварочным электродам винтами. Мы были осторожны, чтобы не перетянуть винты. Если бы шуруп для гипсокартона вырвался из дерева, нам пришлось бы использовать вместо него шуруп большего размера. После того, как оба сварочных электрода были закреплены на губках, мы выровняли электроды. С помощью плоскогубцев согнули электроды так, чтобы они равномерно соприкасались друг с другом. Электроды уже должны быть достаточно близко, так как они были выровнены перед сверлением.

Мы открыли челюсти и подключили первичную часть к электрическому шнуру, а затем проверили вторичную. Если выключатель срабатывает, проверьте следующее:

- Вторичная обмотка закорочена (клещи закрыты)

- Магнитные шунты отсутствуют или неправильно переустановлены

- Неисправная проводка к первичной обмотке или короткое замыкание первичной обмотки

- Слишком большая нагрузка на тестовую цепь или недостаточная мощность выключателя

Мы соблюдали правила электромонтажа. Также подчеркивается, что это сварочный аппарат, и он должен иметь выделенную цепь, как и любой другой сварочный аппарат.

При физическом отключении питания мы проверили выравнивание сварочного электрода с материалом, с которым собирались работать. Перед подключением питания и выполнением начальной сварки мы соблюдали несколько правил техники безопасности. Это сварочный аппарат, и он будет производить очень высокие температуры. Держите пальцы подальше от сварочных электродов. Дайте материалу остыть перед обработкой. Всегда надевайте защиту для глаз. Возможно, вам будет интересно прочитать о параметрах точечной сварки. Есть еще проблема горючих материалов…

Дайте материалу остыть перед обработкой. Всегда надевайте защиту для глаз. Возможно, вам будет интересно прочитать о параметрах точечной сварки. Есть еще проблема горючих материалов…

Этот Compaq использовал очень тонкий алюминий для поддержки экрана и соединения петель. Металл сломался и разрушил большую часть нижнего пластика. Мы смогли изготовить новые опоры из листового металла из нержавеющей стали 22AWG. Все сварные швы были выполнены с помощью аппарата точечной сварки со специальным регулятором мощности. Контроллер питания будет рассмотрен в другом руководстве.

Рецепт успешной контактной сварки

Рэй Микелена, CRWT

При правильном применении контактная точечная сварка является самым быстрым, прочным и наименее затратным методом соединения металлов. Однако, несмотря на то, что сварка сопротивлением использовалась в производстве в течение десятилетий, этот процесс до сих пор недостаточно изучен за пределами автомобильной промышленности.

Однако, несмотря на то, что сварка сопротивлением использовалась в производстве в течение десятилетий, этот процесс до сих пор недостаточно изучен за пределами автомобильной промышленности.

Сварка сопротивлением уникальна тем, что это высокоскоростной метод соединения металлов с кованым сварным соединением, образованным с применением точно контролируемого электрического тепла и силы без добавления какого-либо присадочного металла.

Процесс выглядит простым, но существует множество переменных, которые необходимо понимать и контролировать для достижения желаемого результата – сварки, которая прочнее основного металла. И, кстати, многие контактные точечные сварные швы должны быть не только прочными, но и привлекательными, что создает еще одну проблему для наладчиков сварки.

Три основные переменные, которые необходимо учитывать для достижения успеха при контактной сварке, можно запомнить как PCT : P давление (сила ковки), C ток (количество используемых сварочных ампер) и T время (длительность подачи тока)

Без понимания важности этих переменных и их связи друг с другом часто получаются слабые и/или некрасивые сварные швы. И, к сожалению, в этих проблемах часто обвиняют процесс сварки сопротивлением, что иногда приводит к переходу на более дорогой и медленный метод соединения металлов, такой как клепка.

И, к сожалению, в этих проблемах часто обвиняют процесс сварки сопротивлением, что иногда приводит к переходу на более дорогой и медленный метод соединения металлов, такой как клепка.

Недавний визит на завод заказчика показал, почему некачественные сварные швы получаются при неправильной настройке машины. В этом случае техник настройки сварщика предполагал, что длительное время сварки приведет к более прочному сварному шву, но мы смогли доказать обратное.

Почему длительное время сварки не дает лучшего сварного шва сопротивлением? Казалось бы, «приготовление» контактного сварного шва с дополнительным нагревом и временем добавит ему прочности. Однако, как и при выпечке торта, правильный рецепт Давления, Течения и Времени имеет решающее значение для достижения успешного результата.

ПОНИМАНИЕ ТОЧЕЧНОЙ СВАРКИ СОПРОТИВЛЕНИЯ

Давайте посмотрим на РСТ и узнаем, что означает этот рецепт и почему простое увеличение времени сварки не улучшило сварку нашего клиента.

H =I2RT — действующая формула контактной сварки, где H — тепло, I — ток, проходящий через комбинацию металлов, R — сопротивление металла и контактных поверхностей, а T — время или продолжительность прохождения тока. Это звучит сложно, поэтому давайте вернемся к РСТ, потому что мы должны понимать эти переменные, чтобы по-настоящему понять контактную сварку и то, как она работает.

P Давление измеряется в фунтах силы, приложенной к зоне сварки, а C Ток измеряется во вторичных сварочных амперах. Длительность протекания сварочного тока ( T ime) измеряется в циклах, где один цикл равен 1/60 th секунды.

Для оптимизации процесса рекомендуется использовать на аппарате высокие значения вторичного сварочного тока – обычно от 5000 до 20 000 ампер. Сварочный ток, создаваемый трансформатором сварщика, подается на заготовку через медные рычаги и сварочные наконечники (электроды). при очень низком вторичном напряжении, обычно от 3 до 12 вольт.

Например, при сварке двух деталей из низкоуглеродистой стали калибра 18 рекомендуемые настройки, указанные в одной из легкодоступных опубликованных таблиц, составляют 660 фунтов давления, 9600 вторичных ампер и восемь циклов сварки. К сожалению, большинство сварочных аппаратов для контактной сварки не имеют дисплеев для этих переменных, поэтому вам, как правило, необходимо использовать внешний монитор сварки и датчик усилия.

Теплота, необходимая для точечной сварки, создается сопротивлением току свариваемого материала — отсюда и название сварки сопротивлением.

Медь, используемая для проводников точечной сварки, считается, что она имеет значение проводимости 100%, а обычная сталь имеет проводимость около 10%, поэтому, если у нас есть данный ток, проходящий через равные объемы и площади сечения меди и стали, в результате выделяется тепло в стали будет примерно в 10 раз больше, чем в меди.

МЕЖФАЗНОЕ СОПРОТИВЛЕНИЕ

Все сопротивления в сварочном контуре считаются включенными последовательно, и тепло, выделяемое в любом месте, пропорционально значению сопротивления в этой точке. Мы можем предположить, что поверхность обшивки, где соприкасаются два куска стали, имеет самое высокое сопротивление и, следовательно, будет выделять больше всего тепла. Это межфазное сопротивление должно генерировать достаточно тепла, чтобы довести температуру плавления сопрягаемых поверхностей примерно до 2700 градусов по Фаренгейту.0003

Мы можем предположить, что поверхность обшивки, где соприкасаются два куска стали, имеет самое высокое сопротивление и, следовательно, будет выделять больше всего тепла. Это межфазное сопротивление должно генерировать достаточно тепла, чтобы довести температуру плавления сопрягаемых поверхностей примерно до 2700 градусов по Фаренгейту.0003

А ЧТО О РСТ?

Если тепло, выделяемое в какой-либо одной точке, пропорционально значению сопротивления в этой точке, как мы можем контролировать сопротивление?

В электрической цепи прижатие соприкасающихся поверхностей с большой силой снижает сопротивление, что, в свою очередь, снижает тепловыделение. Другими словами, изменение давления ( P ) может повышать или понижать сопротивление, что во многом связано с определением тепла в нашем сварном соединении.

« C » в рецепте означает ток или количество ампер, проходящее через заготовку, и это можно отрегулировать с помощью переключателя ответвлений трансформатора, если он есть, и регулировки процентного тока нагрева на электронном блоке сварщика. контроль.

контроль.

« T » обозначает время, в течение которого сварочный ток проходит через соединение. Время сварки важно, потому что слишком малое время протекания тока приведет к слабому сварному шву, а слишком большое время сварки приводит к тому, что зона термического влияния становится слишком большой, что ослабляет соединение и создает большую некрасивую вмятину.

Как вы уже могли видеть, давление, время и сила тока являются составляющими нашего рецепта контактной сварки, и каждую переменную необходимо понимать и правильно контролировать для достижения стабильных результатов.

ТОК ДЕЛАЕТ РАБОТУ

Проходя через сопротивление зоны сварки, электрический ток выполняет задачу создания необходимого тепла. Проще говоря, ток — это переменная, которая доводит металл до температуры 2700 градусов по Фаренгейту и заставляет металл становиться «пластичным» и готовым к плавлению. Давление на сварной шов склеивает пластиковый металл, а затем молекулы сливаются вместе, образуя сварной шов.

Подумайте о чрезмерно длительном времени сварки при слишком слабом токе таким образом — независимо от того, как долго вы оставите кастрюлю с водой на глазу плиты, вы не сможете заставить воду кипеть без достаточного тепла.

Продолжая нашу кулинарную аналогию, подумайте о приготовлении печенья: Чтобы в итоге получилось однородное, вкусное печенье, мы должны следовать рецепту, который требует выпекания тщательно подобранных ингредиентов в течение определенного периода времени.

Сварка сопротивлением в основном такая же, и для достижения наилучших результатов мы должны следовать рекомендуемому графику, который определяет правильное количество РСТ — давление, ток и время.

Американское общество сварщиков (AWS) и другие источники публикуют рекомендуемые настройки для большинства металлов, обычно соединяемых контактной сваркой. Эти таблицы являются вашей «книгой рецептов», и в них перечислены проверенные настройки для различных толщин металла.

ПОЧЕМУ НЕ ИСПОЛЬЗОВАТЬ ДЛИТЕЛЬНОЕ ВРЕМЯ СВАРКИ?

Длительное время сварки часто используется при попытке исправить проблему с рецептом сварки. Если время сварки у вас слишком велико, возможно, ваша текущая настройка не является правильной «порцией» в соответствии с рецептом для расплавления металла, который вы свариваете.

Если время сварки у вас слишком велико, возможно, ваша текущая настройка не является правильной «порцией» в соответствии с рецептом для расплавления металла, который вы свариваете.

С другой стороны, слишком большой ток или недостаточное давление могут привести к тому, что ваш сварной шов «выкипит» — то, что обычно называют выбросом сварного шва.

Если на вашем аппарате установлено слишком большое давление сварки, что снижает сопротивление, или неправильно установлен низкий ток, уровень нагрева, необходимый для плавления металла, может никогда не быть достигнут. Когда вы пытаетесь преодолеть это, увеличивая время сварки, вы все равно никогда не доведете металл до расплавленного состояния.

ПОСЛЕДОВАТЕЛЬНАЯ, ВЫСОКОКАЧЕСТВЕННАЯ ТОЧЕЧНАЯ СВАРКА СОПРОТИВЛЕНИЯ

Ключом к стабильной высококачественной контактной точечной сварке является понимание всех переменных в работе (PCT) и их правильная регулировка и контроль во время производственного цикла.

Хотя сварка сопротивлением иногда считается «черным искусством», это наука, которую можно понять и освоить, обладая небольшими знаниями.

Мы рекомендуем посетить семинар по контактной сварке или найти наставника с необходимым опытом. Кроме того, книги и учебные материалы доступны через Американское общество сварщиков (AWS) и другие источники.

ОСТАЛОСЬ ИСТОРИИ

Возвращаясь к нашему заказчику, который считал, что чрезвычайно длительное время сварки является ответом на получение прочных точечных сварных швов, мы смогли доказать с помощью разрушающих испытаний, что всего восемь циклов времени сварки обеспечивают гораздо более прочное соединение, чем 73 цикла времени сварки. (намного больше секунды) используется до нашего прибытия.

На самом деле, в то время как переваренный узел легко ломался при ударе молотком, наша правильно сваренная деталь никогда не ломалась, несмотря на все усилия оператора доказать нашу неправоту.

Дополнительным преимуществом такого короткого времени сварки «без дополнительной оплаты» является то, что его производительность резко возросла, и мы оставили его довольным процессом контактной сварки.

Рэй Микелена имеет более чем 20-летний опыт контактной сварки. В качестве одного из инструкторов семинаров по контактной сварке компании T. J. Snow Company и специалистов по обслуживанию он посещает металлообрабатывающие заводы по всей стране. Он также является директором компании по безопасности и главным пилотом.

Первоначально опубликовано в журнале Metalforming Magazine, март 2017 г.

Как сделать машину для точечной сварки

ВВЕДЕНИЕ :

Точечная сварка является одним из старейших методов сварки, при котором свариваются два или более металлических листа. вместе без использования какого-либо наполнителя.

Этот процесс сварки включает приложение давления и тепла к зоне сварки с использованием электродов из сплава меди, которые пропускают электрический ток через свариваемые детали. Материал заготовки плавится, сплавляя детали, после чего отключается ток, сохраняется давление медных электродов и расплавленный «самородок» затвердевает, образуя сварочное соединение.

Сварочное тепло образуется за счет передачи электрического тока, который передается на заготовку через электроды из медного сплава. Медный материал используется для электродов, поскольку он имеет высокую теплопроводность и низкое электрическое сопротивление по сравнению с большинством других материалов, что обеспечивает выделение тепла преимущественно в заготовках, а не в медных электродах.

При точечной сварке. Из-за более низкой теплопроводности и более высокого электрического сопротивления стальной материал сравнительно легко поддается точечной сварке, при этом низкоуглеродистая сталь больше всего подходит для процесса точечной сварки. Однако стали с высоким содержанием углерода склонны к плохой вязкости сварных швов, поскольку они имеют тенденцию образовывать твердые и хрупкие микроструктуры.

Процесс точечной сварки применяется в нескольких отраслях промышленности, включая автомобильную, аэрокосмическую, железнодорожную, металлическую мебель, медицинские здания и строительные процессы.

Для соединения деталей методом точечной сварки они должны быть точно выровнены, так как коррекция после сварки непроста. При точечной сварке для сварки заготовок выбирают подходящие электроды из медного сплава, которые могут выдерживать высокие температуры и давления. Если электроды из медного сплава расположены правильно, включается ток, который течет от одного электрода к другому с очень большой силой тока. Сварочный материал нагревается настолько, что расплавляется, и обе заготовки соединяются. При этом время, в течение которого электрический ток должен протекать через детали, варьируется в зависимости от материала заготовки.0003

Форма контактной сварки, процесс точечной сварки является одним из старейших методов сварки, при котором два или более металлических листа свариваются вместе без использования какого-либо присадочного материала.

Этот процесс сварки включает приложение давления и тепла к зоне сварки с использованием электродов из сплава меди, которые пропускают электрический ток через свариваемые детали. Материал заготовки плавится, сплавляя детали, после чего отключается ток, сохраняется давление медных электродов и расплавленный «самородок» затвердевает, образуя сварочное соединение.

Материал заготовки плавится, сплавляя детали, после чего отключается ток, сохраняется давление медных электродов и расплавленный «самородок» затвердевает, образуя сварочное соединение.

Сварочное тепло образуется за счет передачи электрического тока, который передается на заготовку через электроды из медного сплава. Медный материал используется для электродов, поскольку он имеет высокую теплопроводность и низкое электрическое сопротивление по сравнению с большинством других материалов, что обеспечивает выделение тепла преимущественно в заготовках, а не в медных электродах.

При точечной сварке. Из-за более низкой теплопроводности и более высокого электрического сопротивления стальной материал сравнительно легко поддается точечной сварке, при этом низкоуглеродистая сталь больше всего подходит для процесса точечной сварки. Однако стали с высоким содержанием углерода склонны к плохой вязкости сварных швов, поскольку они имеют тенденцию образовывать твердые и хрупкие микроструктуры.

Процесс точечной сварки применяется в нескольких отраслях промышленности, включая автомобильную, аэрокосмическую, железнодорожную, металлическую мебель, медицинские здания и строительные процессы.

Для соединения деталей методом точечной сварки они должны быть точно выровнены, так как коррекция после сварки непроста. При точечной сварке для сварки заготовок выбирают подходящие электроды из медного сплава, которые могут выдерживать высокие температуры и давления. Если электроды из медного сплава расположены правильно, включается ток, который течет от одного электрода к другому с очень большой силой тока. Сварочный материал нагревается настолько, что расплавляется, и обе заготовки соединяются. В этом процессе время, в течение которого электрический ток должен протекать через заготовки, варьируется в зависимости от материала заготовки и ее толщины. Если детали соединены плотно, медные электроды удаляются, чтобы повторить тот же процесс в следующей точке сварки.

Заготовка и ее толщина. Если детали соединены плотно, медные электроды удаляются, чтобы повторить тот же процесс в следующей точке сварки.

Если детали соединены плотно, медные электроды удаляются, чтобы повторить тот же процесс в следующей точке сварки.

Используемые детали:

Трансформатор для микроволновой печи

Кусок фанеры 21”*4,25” (толщина 18 мм) для основания

4” Вентилятор охлаждения AC 230 В

50 кв.

Выключатель

Индикаторная панель

Выключатель УШМ bosch 6-100 модель

Пружина

2 Медные болты № 5/16 (длина 42 мм)

Реклама

4 Медные гайки № 5/16

2 Медные наконечники №

Металлический лист 4 дюйма