Как срезать фаски ручным резаком по кругу: виды кромок, способы снятия фаски, рассмотрение процесса снятия фаски, оборудование для снятия фасок

Содержание

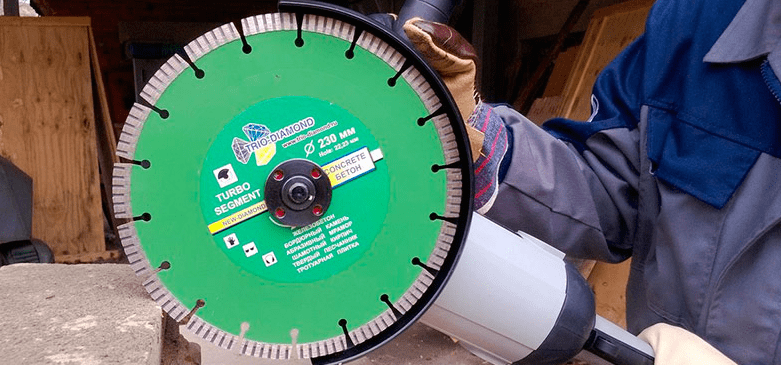

Как Снимать Фаску На Трубе Болгаркой

KazrabarБолгарки

Методы и виды снятия фаски с труб и металла

Фаской именуется поверхность изделия, которая образована при обработке проката либо трубы скосом торцевой кромки материала. Фаска нужна для подготовки кромки листов, балок и труб под сварку.

Основными видами фаски являются:

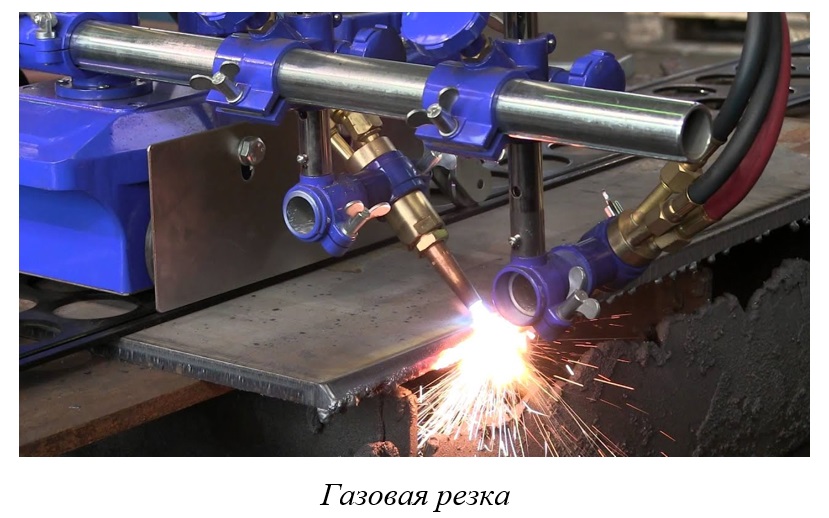

- «Газовая». Это самый дешевенький вид фаски для трубы по причине собственного низкого свойства. Но миф вид один из более всераспространенных. Данная фаска снимается с помощью машин газовой резки серии CG-11. Фаска «Газовая» вам больше понравятся выполнена и на месте поломки. Ее поверхность обычно с соответствующими желобками, образующихся от струи газа (пропан или ацетилен).

- «Плазма». Снаружи Данный вид фаски фактически ничем не отличается от «механики». Его также относится к «заводским».

Фаска «Плазма» это воздушно плазменный резак, компрессор и машина плазменной резки CG2-11B, заставляющая резак двигаться строго по кругу, при выставлении точно данного угла фаски.

Фаска «Плазма» это воздушно плазменный резак, компрессор и машина плазменной резки CG2-11B, заставляющая резак двигаться строго по кругу, при выставлении точно данного угла фаски. - «Механика». Это заводская фаска, самого наилучшего свойства. Для вырезки фаски «механики» употребляются машины серии «Мангуст» и фаскосниматели «ТТ». В торговле труб по большей части употребляется эта самая фаска по причине качественной работы фаски.

Для чего снимают фаску? При сварке заготовок происходит проплавление металла, что значит обеспечивает соединение краев между собой. Напротив толщина металла чем просто 3-5 мм, получение полного и высококачественного соединения становится затруднительным. Для получения высококачественного провара и проводится Такой вид обработки: он позволяет сделать так именуемую сварочную ванну, которая заполняется сварочным составом в ходе сварки. Принципиально держать в голове, что приготовленная под сварку кромка — это кромка с фаской и притуплением (см. набросок и обозначения к нему ниже).

набросок и обозначения к нему ниже).

Значения, приводимые в схеме слева:

Р. притупление (выделено жирным):

d. глубина фаски (глубина разделки) (катет):

w. ширина фаски (выделена жирным):

H. толщина заготовки

Притупление обычно составляет 3-5 мм; оно нужно для дополнительной гарантии надежности сварочного шва. Участок притупления в момент наполнения сварочной ванны сварочным составом проплавляется сам, соединяя таким макаром свариваемые совместно заготовки.

Виды фаски (методы разделки кромок).

Есть три главных метода разделки кромок под сварку: Y-образный, Х-образный, и J-образный. Время от времени в неких источниках они обозначаются знаками: V, K и U, соответственно. Тут и дальше вышеобозначенные методы будут обозначаться знаками: Y, X. J. В большинстве случаев проводится Y-образная разделка кромок, однако существует Х-образный метод. В особенных случаях, когда существует завышенное требование к качеству сварного шва, применяется J-образная фаска, другими словами фаска с криволинейной поверхностью (не путать с криволинейностью кромки!).

Подготовка кромок трубы болгаркой под просвет (фаска под просвет)

В этом вопросе видео я покажу как приготовить кромки трубы под просвет и внедрением болгарки.

Как резать трубу Болгаркой!Подготовка под сварку!

Тут вы наглядно увидите как просто и просто, приготовить отменно трубу под сварку!!!

Кроме главных методов обработки кромок Y, X. J существует еще ряд разделок кромок. Они встречаются совсем не так изредка, и даже не всюду есть возможность отыскать их описание. К примеру, в ГОСТе 5264-80 описывается стыковой тип соединения со сломанным косом кромки; условное обозначение – С14.

На схемах сверху изображены несколько примеров методов обработки:

1: пример Y-образного метода снятия фаски;

4, 3, 4: примеры Х-образного метода снятия фаски;

5: Y-образная обработка торцов 2-ух труб с следующим их соединением;

J-образная фаска позволяет получить сварочную ванну большего объема, чем с Х- или Y-образной фаской. В нашей стране миф метод еще именуют «рюмочным», потому что соединение 2-ух кромок с J-образной фаской снаружи припоминает рюмку. При сравнении (набросок слева), в рюмку заходит по объему чем просто вещества (А), чем в посуду с прямолинейной поверхностью (Б).

Методы снятия фаски.

Снять фаску можно 2-мя методами: механическим и тепловым (таблица 1). Механическое снятие фаски производится при помощи фрезерных, кромкоскалывающих и кромкострогальных станков. Для теплового снятия фаски используются газорезательные машины (стационарные либо портативные), которые делают плазменную либо газокислородную резку. Но более желаемым методом является механический, потому что он позволяет исключить конфигурации физических и хим параметров материала и поэтому перегрева. Ни для кого не секрет, в период термообработки появляется так именуемая зона термовлияния. Зона термовлияния – это науглероживание кромки вследствие перегрева материала, которое усугубляет свариваемость и увеличивает хрупкость и ломкость кромки. Несмотря на все эти недочеты, тепловой метод довольно всераспространен по причине собственной простоты и скорости внедрения, и относительно низкой цены оборудования.

Ни для кого не секрет, в период термообработки появляется так именуемая зона термовлияния. Зона термовлияния – это науглероживание кромки вследствие перегрева материала, которое усугубляет свариваемость и увеличивает хрупкость и ломкость кромки. Несмотря на все эти недочеты, тепловой метод довольно всераспространен по причине собственной простоты и скорости внедрения, и относительно низкой цены оборудования.

Тепловой метод снятия фаски

Механический метод снятия фаски

Недочет:

Конечно зона термовлияния, другими словами участок с модифицированными физическими и хим качествами металла.

Недочеты:

Высочайшая трудозатратность и цена.

Достоинства:

Достоинства:

Отсутствует зона термовлияния, другими словами не происходят физические и хим конфигурации параметров материала.

Таблица 1. Достоинства и недочеты теплового и механического методов снятия фаски.

В таблице 1 сказано, что тепловым методом есть вариант снять фаску стремительно и недорого. Из обрисованных выше методов обработки все-же лучше механический, так как он позволяет сохранить металл от перегрева и от следующих только за этим конфигураций физических и хим параметров. В странах запада, когда, Этот расхожий слух метод именуется cold-cutting (прохладная обработка), другими словами вид обработки, где нет теплового воздействия на металл, а это означает и нет конфигураций в хим и физических свойствах металла.

Видеоматериал:

1. Резка трубы машиной газовой резки CG2-11G, одновременное снятие фаски с трубы осуществляется наклоном резака под нужным углом.

4. Снятие фаски с трубы 76х6мм машиной Мангуст-2МТ

3. Снятие фаски с трубы при помощи фаскоснимателя серии ТТ, а кроме того резка трубы со снятием фаски разъемным труборезом P3-SD

Компании СПИКОМ предлагает к поставке оборудование для снятия фаски с труб и металла с применением всех вышеуказанных методов обработки (газовый, плазменный, механический).

Развальцовка является более всераспространенным методом получения крепких и герметичных соединений труб с трубными решетками (коллекторами) теплообменных аппаратов и котлов

Советы по чистке теплообменных аппаратов и котлов аппаратами ЗЕВС и TURBO

Источник

болгарка, снимать, труба, фаска

Related Posts

Советы по резке от Esab

Эти 20 советов по резке и строжке помогут вам на пути к эффективности и отличному качеству. С 2014 года в номенклатуру оборудования ESAB входят системы для ручной плазменной резки серии Cutmaster, производимые ранее под торговой маркой Thermal Dynamics. Благодаря своим техническим характеристикам, технологическим свойствам и надёжности системы стремительно завоевали доверие даже самых требовательных пользователей.

Производственная программа включает пять машин с номинальным током от 40 до 120 Ампер. Самая мощная машина ряда позволяет качественно разрезать стали толщиной до 40 мм и разделительно до 55 мм. Надёжность Cutmaster подтверждена как при тяжелом режиме эксплуатации в цехах ведущих предприятий страны, так и в экстремальных полевых условиях, в том числе несколькими сезонами работ на Земле Франца-Иосифа в рамках программы по очистке арктических островов архипелага от техногенных загрязнений (топливные резервуары, гражданская и военная техника).

Надёжность Cutmaster подтверждена как при тяжелом режиме эксплуатации в цехах ведущих предприятий страны, так и в экстремальных полевых условиях, в том числе несколькими сезонами работ на Земле Франца-Иосифа в рамках программы по очистке арктических островов архипелага от техногенных загрязнений (топливные резервуары, гражданская и военная техника).

Мы часто сталкиваемся с тем, что эффективность применения систем плазменной резки может быть увеличена, и мы убеждены, что данная статья поможет Вам в этом.

Ни для кого не секрет, что ручная плазменная резка — относительно простой и легкий в применении процесс. Однако из-за этой же простоты многие пользователи, как правило, сразу же берутся за плазматрон и начинают резать задолго до того, как успевают в полной мере изучить все возможности своего аппарата. Прежде чем вы перейдете к процессам резки, взгляните на эти 20 советов, которые помогут вам улучшить качество резки и повысить общую производительность и позволят более эффективно использовать ручную плазменную резку.

Совет №1

Перед тем, как начинать процесс резки, проверьте плазматрон, расходные детали и кабели на предмет чрезмерного износа и повреждений. Если на электроде, стартовом картридже или выходном отверстии сопла имеются следы износа, замените их новыми, соответствующим вашему оборудованию. Резка износившимся расходниками приводит к снижению производительности процесса резки (рис.1).

Рис.1. Поврежденное или изношенное оборудование, или его части, например, расходные детали, показанные выше, снижают производительность процесса резки.

Используйте чистый, сухой сжатый воздух и убедитесь, что давление и расход воздуха соответствуют требованиям вашего оборудования для плазменной резки. Проверьте качество воздуха, подув из сопла плазматрона на чистое стекло сварочной маски — оно должно остаться чистым. Отрегулируйте давление газа на аппарате в соответствии с инструкцией по эксплуатации. Для кабелей плазматрона длиной более 7 м добавьте 34,5 кПа (5 psi) на каждые дополнительные 7 м длины кабеля. Регулируйте давление при включенном потоке воздуха (продувке), чтобы убедиться в том, что настройки давления и потока воздуха будут соответствовать им при резке.

Для кабелей плазматрона длиной более 7 м добавьте 34,5 кПа (5 psi) на каждые дополнительные 7 м длины кабеля. Регулируйте давление при включенном потоке воздуха (продувке), чтобы убедиться в том, что настройки давления и потока воздуха будут соответствовать им при резке.

Совет №3

Для резки толстого металла установите мощность на максимум. Для резки тонкого материала снижение мощности способствует более узкому резу (меньшей ширине реза) и позволяет снизить скорость резки для лучшего контроля.

Совет №4

Часто установки плазменной резки имеют более одного режима работы. В рабочем или стандартном режиме резки есть небольшая задержка в зажигании пилотной дуги перед каждым последующим стартом. В быстром режиме пилотная дуга мгновенно автоматически зажигается при обрыве режущей дуги, и сразу переходит обратно в режущую при её контакте с обрабатываемой деталью. Используйте этот быстрый режим для резки просечных листов и решёток или в процессах строжки или обрезки, где быстрый рестарт будет преимуществом. В четырёхтактном режиме дуга остается зажженной, даже если вы отпустите кнопку плазматрона, что снизит усталость руки при длинных резах. Нажмите кнопку пуска ещё раз, чтобы погасить дугу.

В четырёхтактном режиме дуга остается зажженной, даже если вы отпустите кнопку плазматрона, что снизит усталость руки при длинных резах. Нажмите кнопку пуска ещё раз, чтобы погасить дугу.

Совет №5

Подберите правильно сопло и другие комплектующие для работы. Это может быть как сопло для резки с опорой на поверхность металла, так и закрытое сопло и насадка для резки с опорой, а также резка с открытым соплом с использованием или без использования направляющей для резки с зазором. Для резки с опорой сопла на металл, при которой сопло опирается непосредственно на обрабатываемую деталь, требуется сила тока не более 60 Ампер. Данный способ может использоваться для резки материала толщиной до 6 мм. Резка с опорой позволяет снизить вибрацию рук, отлично видеть сопло, получать самые чистые и узкие резы по ширине, и минимальную зону термического влияния. Обратите внимание, что при силе тока более 60 Ампер при всех процессах резки требуется зазор между соплом и поверхностью разрезаемого металла.

Совет №6

Системы плазменной резки категории 40 и 60 Ампер чрезвычайно популярны ввиду их компактности и возможности резки как с опорой сопла на металл, так и резки с зазором между соплом и металлом. Чтобы использовать полную мощность данных систем, вам понадобится дистанционная насадка, обеспечивающая высоту около 3,2 мм, и резка с зазором. Эта техника обеспечит рекомендованное качество резки материала толщиной до 12,7 мм. Она также позволяет резать материал толщиной до 30 мм, но при более шероховатой поверхности реза и меньшей скорости резки. Используйте стандартную направляющую с ножками или роликовую направляющую для поддержания правильного зазора. Более мощным аппаратам плазменной резки могут потребоваться более высокие направляющие, поддерживающие зазор от 3,2 мм до 9,5 мм (рис. 2).

Рис.2. Стандартная или роликовая насадка поможет поддерживать правильное расстояние между соплом и поверхностью разрезаемой детали. На рисунке — плазмотрон ESAB ITorch с направляющей для резки с зазором.

Совет №7

Для дополнительного контроля в процессе резки попробуйте опереться на прочный стол, на котором вы режете, чтобы стабилизировать положение тела. Свободной рукой обхватите другую руку, в который вы держите плазматрон, и сделайте несколько пробных движений, чтобы убедиться, что руки могут свободно двигаться вдоль всей длины реза и ничего не препятствует вести плазматрон. Вы будете удивлены тем, как часто ваши локти сталкиваются с неожиданными объектами.

Совет №8

Чтобы начать резку с края листа, подведите плазматрон к кромке и держите его к ней под углом в 90°. Нажмите на кнопку пуска и перед началом перемещения дождитесь, пока дуга, горящая на краю листа, полностью его не прорежет.

Совет №9

При пробивке (когда нужно начинать резку на поверхности, а не с края листа), начинайте резку сбоку от линии реза, в непосредственной близости от неё. Резку нужно начинать на той стороне от линии реза, где металл не является заготовкой (идет в отходы). Слегка наклоните резак, чтобы направить искры и брызги выдуваемого металла в сторону от сопла плазматрона, это значительно продлит его срок службы. После того, как дуга прожжёт металл насквозь, верните резак в перпендикулярное к поверхности изделия положение и начните его перемещение.

Слегка наклоните резак, чтобы направить искры и брызги выдуваемого металла в сторону от сопла плазматрона, это значительно продлит его срок службы. После того, как дуга прожжёт металл насквозь, верните резак в перпендикулярное к поверхности изделия положение и начните его перемещение.

Совет №10

По возможности выбирайте направление резки так, чтобы резак перемещать на себя, а не от себя, и используйте для движения плечо, а не локоть. Отклоните резак назад (от направления резки) примерно на 5–10 градусов, чтобы минимизировать образование шлака (рис. 3).

Рис. 3. Тяните резак, используя для движения плечо, а не локоть.

Совет №11

Для того, чтобы получить чистый металл в конце реза, отклоните резак назад от перпендикулярного положения, как только достигнете края листа (рис. 4).

Рис. 4. На фотографии выше показан резак ESAB ITorch, наклоненный назад от перпендикулярного положения в конце реза.

Совет №12

Когда вы режете с правильной скоростью, плазменная дуга под заготовкой должна следовать за резаком с отклонением в 5-10 градусов (рис. 5). Если дуга перемещается снизу строго под прямым углом, значит скорость резки слишком низкая, что приведет к резу большей ширины, чем вы хотели, равно как и к избыточному образованию шлака. Небольшой след дуги снизу означает, что вы двигаетесь слишком быстро и не сможете чисто разрезать металл.

Рис. 5. Обратите внимание, как дуга под заготовкой следует за резаком. Это указывает на правильную скорость резки.

Совет №13

Качество поверхности среза также многое говорит о правильной или неправильной скорости резки. Кромка хорошего качества имеет линии, слегка отклоняющиеся назад от направления резки, под вышеупомянутым углом в 5-10 градусов (рис. 6).

Рис. 6. Показатель хорошего качества резки — линии на поверхности среза, повторяющие угол в 5-10 градусов.

Совет №14

Для резки по прямой линии используйте неметаллическую линейку. Металлическая линейка также обеспечит прямолинейность перемещения, но может отклонить дугу к себе, что приведёт к неправильному износу сопла и наклону кромки реза. Использование направляющей для прямолинейной резки с роликовой кареткой предотвратит притяжение дуги к направляющей (см. рисунок 7).

Металлическая линейка также обеспечит прямолинейность перемещения, но может отклонить дугу к себе, что приведёт к неправильному износу сопла и наклону кромки реза. Использование направляющей для прямолинейной резки с роликовой кареткой предотвратит притяжение дуги к направляющей (см. рисунок 7).

Рис. 7. Направляющая для прямолинейной резки, поставляемая ESAB, или неметаллическая линейка помогут Вам осуществить резку по прямой линии.

Совет №15

Чтобы срезать фаску, используйте толстую направляющую. В таком случае она может быть и металлическая, потому что дуга будет направлена в сторону от данной направляющей.

Совет №16

Чтобы срезать фаску под правильным углом по всей длине, используйте регулируемый угольник с роликовой направляющей.

Совет №17

Чтобы быстро, легко и правильно вырезать круг, используйте циркуль с магнитным зажимом и регулируемым держателем резака (рис. 8).

Совет №18

Чтобы переоборудовать систему плазменной резки для строжки (например, для удаления дефектных сварных швов), установите соответствующие расходные материалы и используйте технику производства строжки. Как и в случае резки, от силы тока будет зависеть глубина канавки; меньший ток для неглубокой канавки, больший ток для более глубокой канавки.

Совет №19

Расположите плазматрон таким образом, чтобы сопло было на расстоянии примерно 1,6 мм от заготовки, но не прикасайтесь к ней, так как это сократит срок службы сопла. Помните, что некоторые источники плазменной резки имеют защитную систему от перегрузки, которая снижает мощность (скажем, с 200 до 40 Ампер) при контакте сопла с заготовкой.

Совет №20

Убедитесь в том, что вы направили плазматрон в безопасном направлении, так как искры и капли металла, имеющие высокую температуру, могут лететь на расстояние до 6 метров. Удерживая плазматрон под углом 25-45 градусов соплом вперёд, перемещайте плазменную дугу в направлении строжки. Сохраняйте этот угол для получения постоянной глубины и ширины.

Сохраняйте этот угол для получения постоянной глубины и ширины.

Перед началом использования любой системы плазменной резки ознакомьтесь с её возможностями, прочитав инструкцию по эксплуатации. Инструкция содержит детальную информацию о настройке аппарата, безопасности, режимах работы и о многом другом. На самом деле, многие из советов, содержащиеся в данной статье, можно найти в любой приличной инструкции по эксплуатации. Также загляните на канал ESAB в YouTube для визуального знакомства и получения советов по плазменной резке.

Эти советы помогут при работе с любой имеющейся у Вас системой плазменной резки. Однако, основываясь на нашем опыте и опыте наших потребителей, мы можем утверждать, что Вы получите действительно выдающиеся результаты по производительности, надёжности и удобстве в использовании, применяя установку Cutmaster производства ESAB.

Мы будем рады доказать вам это! Пожалуйста, свяжитесь с представителем ESAB для получения подробной информации и демонстрации оборудования. ®

®

Информация предоставлена компанией ESAB.

Как сделать идеальный рез с помощью циркулярной и торцовочной пилы (сделай сам)

Обновлено: 11 июня 2021 г. Освойте эти сокращения и делайте их безопасно.

Следующий проект›

Семейный мастер на все руки

С помощью торцовочной и циркулярной пилы режьте чище и безопаснее. Избавьтесь от необходимости делать сложные пропилы, такие как погружные и косые пропилы, на широких, коротких и даже крошечных досках.

By the DIY experts of The Family Handyman Magazine

- Time

- Complexity

- Cost

- An hour or less

- Intermediate

- $51–100

Tip 1: Let Cutoffs Drop Free во избежание заклинивания лезвия

Распиловка длинной доски

Поддержите длинные обрезки, укладывая доски друг на друга и разделяя их деревянными полосами, как показано на рисунке. Убедитесь, что конец отрезка свободно падает.

Убедитесь, что конец отрезка свободно падает.

Отрезать конец доски обычно несложно. Короткий обрезанный конец просто отваливается. Но разрезать длинную доску пополам — это другое. Вы можете держать один конец, но другой должен свободно падать, иначе лезвие заклинит. Хитрость заключается в том, чтобы позволить отрезанному концу немного опуститься, но не настолько, чтобы он полностью отломился до того, как разрез будет завершен. Один из способов — поддержать доску деревянными планками, как показано здесь. Вы также можете постоянно поддерживать доску, укладывая ее на жертвенную доску равной длины. Настройте лезвие так, чтобы оно резало примерно на 1/4 дюйма глубже, чем толщина дерева. Держите или зажмите сторону вратаря и позвольте другой стороне свободно двигаться.

Совет 2: Закрепите заготовку для точных пропилов под углом

Косой рез на широкой доске

Закрепите заготовку для реза под углом. Затем уберите защитный кожух, чтобы начать косой рез. Отпустите его, как только лезвие полностью войдет в дерево.

Отпустите его, как только лезвие полностью войдет в дерево.

С помощью циркулярной пилы можно сделать четкие и точные пропилы под углом или под углом, но это сложно. Защитный кожух может залипнуть, что затруднит начало работы. А поскольку лезвие расположено под углом, сложнее точно следовать линии, не перекручивая пилу и, возможно, не заклинив лезвие.

Две вещи помогут вам безопасно сделать хороший косой срез. Первый — зажать доску, которую вы режете. Зажим позволяет одной рукой поднимать защитный кожух, пока не начнется косой срез. Во-вторых, используйте направляющую линейку, такую как гигантский квадрат скорости, показанный на рисунке. Это позволяет вам сосредоточиться на постоянном движении пилы вперед, не беспокоясь о следовании по линии. Если возможно, режьте более широкой частью станины на стороне «хранителя» доски для лучшего контроля и более точных скосов. Ближе к концу скоса сконцентрируйтесь на продолжении прямолинейного движения.

Совет по безопасности для дисковых пил

Циркулярная пила — один из самых опасных инструментов в мастерской. Несчастные случаи происходят быстро и без предупреждения, а травмы обычно бывают тяжелыми. Завязывание полотна в пропиле, пожалуй, самая распространенная и самая страшная ошибка, потому что полотно пилы подпрыгнет и побежит к вам. Обычно это происходит, когда вы разрезаете длинную доску или большой лист фанеры пополам без надлежащей поддержки. Чтобы избежать этого, убедитесь, что отрезанный кусок может свободно падать или отходить от лезвия. Это устранит любую возможность заедания и сделает все ваши разрезы более безопасными.

Несчастные случаи происходят быстро и без предупреждения, а травмы обычно бывают тяжелыми. Завязывание полотна в пропиле, пожалуй, самая распространенная и самая страшная ошибка, потому что полотно пилы подпрыгнет и побежит к вам. Обычно это происходит, когда вы разрезаете длинную доску или большой лист фанеры пополам без надлежащей поддержки. Чтобы избежать этого, убедитесь, что отрезанный кусок может свободно падать или отходить от лезвия. Это устранит любую возможность заедания и сделает все ваши разрезы более безопасными.

Совет 3: Делайте врезные пропилы безопасно

Фото 1: Установите пилу

Крепко держите передний край станины пилы. Поднимите защиту лезвия одной рукой и наведите лезвие вниз, чтобы выровнять его по линии.

Фото 2: Опустите диск в дерево

Запустите пилу и дайте ей набрать полную скорость. Постепенно поворачивайте пилу вниз, чтобы начать рез. Крепко держите пилу, чтобы она не отскакивала назад.

Фото 3: Пиление вперед

Когда станина пилы коснется рабочей поверхности, снимите кожух диска и пилите вперед. Дайте лезвию полностью остановиться, прежде чем поднимать его из пропила.

Дайте лезвию полностью остановиться, прежде чем поднимать его из пропила.

Погружная резка — полезный метод для начала резки, когда вы не можете начать с края. Одним из примеров является вырезание оконного проема в листе фанеры. Но при плохой технике этот удар опасен. Пила отскочит назад и побежит к вам. На фото хорошая техника. Поскольку вы не можете видеть, что находится под листом, который вы режете, проверьте, прежде чем начать, чтобы убедиться, что путь лезвия свободен. Никогда не наклоняйте пилу к себе во время ее работы. И встаньте сбоку, а не прямо за пилой. Установите лезвие, чтобы резать примерно на 1/4 дюйма глубже, чем толщина древесины.

Совет 4: Замените это тупое лезвие

Прерывистый и чистый срез

Тупые лезвия плохо режут. Острое лезвие режет чисто без особых усилий.

Даже лучший плотник не сможет хорошо работать тупым лезвием. И кроме того, что он делает паршивые порезы, тупое лезвие еще и опасно. Тупые лезвия могут нагреваться и деформироваться или заклинивать, и они имеют тенденцию вылезать из разреза.

Но как понять, что лезвие слишком тупое? Иногда это можно определить, просто посмотрев на закругленные или сколотые зубы. Но лучшим показателем является то, как режет лезвие. Если вам приходится прокладывать себе путь через разрез, ваше лезвие тупое. Острое лезвие скользит даже по самой твердой древесине. Следы ожогов и грубые порезы — другие признаки тупого лезвия.

Многие хозяйственные магазины предлагают услуги по заточке лезвий, но я бы не стал тратить деньги на заточку стальных лезвий. Высококачественные твердосплавные лезвия недороги и могут выдержать множество нагрузок, прежде чем их потребуется заменить.

Хорошим полотном для обычных циркулярных пил является твердосплавное полотно с 24 зубьями и тонким пропилом. Чтобы получить максимальную отдачу от торцовочной пилы, приобретите высококачественный твердосплавный диск с 60 или 80 зубьями. Используйте более дешевое полотно, поставляемое с вашей пилой, для обычной поперечной резки, а хорошее полотно зарезервируйте для тонкой работы.

Совет 5: Зажмите короткие детали в зоне «без рук»

Фото 1: Отметьте опасную зону

Нарисуйте красные линии на станине и упоре пилы, чтобы обозначить зону «без рук». Нарисуйте линии 7 дюймов от 10 дюймов. лезвия и 8 дюймов от 12-дюймовых. лезвия.

Фото 2: Используйте зажимы для мелких деталей

Зажмите короткие детали молдинга. Используйте прочные пружинные зажимы или С-образные зажимы.

В качестве напоминания о том, что руки следует держать подальше от лезвия, большинство новых торцовочных пил имеют красные линии, обозначающие зону «без рук». Но что, если вам нужно отрезать кусок короче, чем 7- или 8-дюймовый. зона громкой связи? Лучшее решение — по возможности отрезать короткие куски от более длинных досок (стр. 54). Однако, когда вам нужно обрезать короткую часть молдинга, используйте зажимы, чтобы удерживать его на месте (фото 2). Вспомогательный упор подходит для этой задачи, обеспечивая лучшую зажимную поверхность. Вы получите более качественные митры, потому что молдинг не может соскользнуть с лезвия. И вы будете уверены в более безопасной резке без помощи рук.

Вы получите более качественные митры, потому что молдинг не может соскользнуть с лезвия. И вы будете уверены в более безопасной резке без помощи рук.

Совет 6: Безопасная резка мелких деталей

Фото 1. Добавление деревянного упора

Прикрутите дополнительный упор к упору стусла, чтобы закрыть щели. Убедитесь, что он не слишком высокий, иначе он ограничит глубину реза.

Фото 2: Выровняйте срез

Направьте лезвие вниз, чтобы выровнять срез. Прежде чем начать резку, дайте лезвию разогнаться до полной скорости.

Фото 3: Дайте лезвию остановиться

Завершите рез и отпустите переключатель. Теперь вот ключ. Дайте лезвию полностью остановиться, прежде чем поднимать его.

Отрезание мелких деталей — одна из самых сложных и опасных операций на торцовочной пиле. Никогда не знаешь, где окажется кусок. Обычно он становится высокоскоростным снарядом, когда попадает во вращающееся лезвие. Но есть способ избежать этой проблемы. Вспомогательный упор помогает предотвратить падение реза, а остановка лезвия предотвращает его зацепление зубьями.

Вспомогательный упор помогает предотвратить падение реза, а остановка лезвия предотвращает его зацепление зубьями.

Еще один прием, не показанный здесь, заключается в том, чтобы остановиться непосредственно перед завершением разреза. Дайте лезвию остановиться. Затем снимите молдинг и завершите разрез канцелярским ножом или копровой пилой.

Необходимые инструменты для этого проекта

Подготовьте необходимые инструменты для этого проекта «Сделай сам» перед началом работы — вы сэкономите время и нервы.

- Циркулярная пила

- Зажимы

- Торцовочная пила

Вы также будете использовать дисковые пилы, торцовочные пилы, направляющую для поперечной пилы.

Первоначально опубликовано: 02 октября 2018 г.

Похожие проекты

Популярные обучающие видео

ⓘ

Шесть техник вырезания кругов

Обзор некоторых очевидных (и не очень) способов вырезания круга в деревообрабатывающей мастерской.

Работая по дереву и изготавливая механические скульптуры, я часто делаю круги и диски. Используются ли они для магазинных часов, поворотного стола для ленивой Сьюзен, кулачков, круглых столешниц или используются в качестве игрушечных колес, моя цель одна и та же: я хочу, чтобы они были настоящими, и именно такого размера, которого я хочу, — в безопасном и эффективном способ.

Я не знаю, сколько существует способов снять шкуру с кошки (приношу свои извинения всем любителям кошек), но я знаю и использую более полудюжины различных способов вырезания кругов. В этой статье я выбрал шесть методов из своего набора хитростей. Я покажу вам, как они работают, и как получить наилучшие результаты от каждой техники. Я также поделюсь приемами вырезания кругов, не оставляя отверстий на готовой детали. Так что, если вы когда-либо сталкивались с круговой резкой, вот несколько вариантов инструментов, которые вы можете попробовать.

Кольцевые пилы

Самым простым в мире способом изготовления маленьких кругов (диаметром от 3/4 до 7 дюймов) является использование кольцевой пилы и подложки (для предотвращения выброса). Помимо вспомогательной доски, у меня есть еще два совета по сверлению.

Во-первых, знаете ли вы, что можно удвоить глубину реза кольцевой пилы? Вот как: начните сверлить кольцевой пилой с одной стороны заготовки и, как только направляющее сверло проткнет древесину, переверните древесину и продолжайте резать, используя то же направляющее отверстие. Во-вторых, ключ к вырезанию диска без пригорания — начать с острой кольцевой пилы и не вонзать пилу в древесину. Пусть зубы режутся медленно. Часто убирайте кольцевую пилу, чтобы уменьшить трение и помочь очистить опилки.

Ленточная/дисковая шлифовальная машина

С помощью приспособления ваш дисковый шлифовальный станок можно превратить в инструмент для нарезания кругов. Приспособление для шлифовального круга, которое у меня есть, относительно простое. Начните с куска фанеры толщиной 1/2 или 3/4 дюйма, который немного больше стола дисковой шлифовальной машины. Расположите и приклейте планку к нижней поверхности фанерного основания таким образом, чтобы, когда планка находится в прорези под углом, она располагала основание примерно на 1/16 дюйма от шлифовального диска. Вырежьте паз на верхней поверхности перпендикулярно нижней планке. , и вставьте бегунок в паз. Чтобы завершить приспособление, вставьте отделочный гвоздь рядом с одним концом бегунка. Вы можете увидеть мой готовый зажим на фото.

Чтобы вырезать круг, закрепите приспособление на столе дисковой шлифовальной машины так, чтобы планка находилась в прорези под углом. Просверлите небольшое отверстие в центре нижней грани заготовки и наденьте заготовку на финишный гвоздь. Продвиньте бегунок вперед, пока заготовка не коснется вращающегося шлифовального диска, затем зафиксируйте бегунок на месте. Отшлифуйте заготовку, медленно вращая ее по часовой стрелке до образования круга. Переместите бегунок вперед и отшлифуйте края круга таким же образом, пока не достигнете желаемого диаметра круга.

Продвиньте бегунок вперед, пока заготовка не коснется вращающегося шлифовального диска, затем зафиксируйте бегунок на месте. Отшлифуйте заготовку, медленно вращая ее по часовой стрелке до образования круга. Переместите бегунок вперед и отшлифуйте края круга таким же образом, пока не достигнете желаемого диаметра круга.

Во избежание чрезмерных ожогов краев постоянно вращайте заготовку и используйте чистый шлифовальный диск. Я свою периодически чищу креп-блоком. Я также обнаружил, что расположение заготовки и шаблона ближе к центру шлифовального диска, где он вращается медленнее, помогает уменьшить пригорание торцевого зерна.

Ленточная пила

Вырезание кругов на ленточной пиле с приспособлением работает по тому же принципу, что и метод дисковой шлифовальной машины. Заготовка поворачивается на шарнирном штифте, и, вращая его в пилу, вырезает круг. Если вам нужно быстрое и простое круглое приспособление, начните с фанерного основания толщиной 3/4 дюйма, примерно такого же размера, как стол ленточной пилы, с приклеенной к основанию планкой с прорезью под углом. Поместите планку в прорезь под углом и вставьте приспособление в вращая лезвие до тех пор, пока задний край основания не окажется на одном уровне с краем стола. Затем прикрепите под ним блок, чтобы остановить зажимное приспособление. Проведите линию поперек приспособления, перпендикулярную вставьте финишный стержень гвоздя

Чтобы использовать шаблон, просверлите небольшое отверстие в нижней части заготовки в ее центре и поместите его на финишный гвоздь, установленный в шаблоне. Продвиньте приспособление вперед по столу пилы до упора и зафиксируйте его на месте. Теперь сначала поверните заготовку по часовой стрелке в поперечном направлении (чтобы лезвие не втягивалось в длинное зерно), чтобы вырезать круг. При необходимости используйте боковой стол для поддержки больших заготовок.

Теперь сначала поверните заготовку по часовой стрелке в поперечном направлении (чтобы лезвие не втягивалось в длинное зерно), чтобы вырезать круг. При необходимости используйте боковой стол для поддержки больших заготовок.

Нарезав много кругов на ленточной пиле, я хочу поделиться несколькими проверенными советами. Во-первых, используйте острое и правильно натянутое лезвие. Я предлагаю лезвие шириной 1/8 дюйма или 1/4 дюйма, чтобы помочь вам проходить меньшие круги с более крутыми поворотами. Во-вторых, расположите направляющие лезвия и упорные подшипники близко к лезвию, чтобы предотвратить скручивание лезвия во время резки. Затем убедитесь, что режущая кромка зубьев идеально совмещена с центральной линией точки поворота приспособления, иначе круг не будет правильным. Наконец, сориентируйте заготовку так, чтобы сучки в мягкой древесине не попадали на траекторию резания диска.

Фреза и трамблер

Затем установите направляющую втулку с наружным диаметром 1/2″ и прямую или спиральную фрезу с восходящим нарезом в фрезер и поместите фрезер в приспособление. Измерьте желаемый радиус от режущей кромки фрезы и вставьте чистовую насадку.

Чтобы воспользоваться трампелем, вставьте отделочный гвоздь в рычаг, чтобы отметить нужный радиус круга, и просверлите небольшое отверстие в центре заготовки. Установите цапфу трамвая в заготовку. Я также обычно кладу жертвенную доску под заготовку. Фрезеруйте в заготовку против часовой стрелки. Если заготовка толще 1/4 дюйма, сделайте несколько проходов, чтобы вырезать круг.

Установите цапфу трамвая в заготовку. Я также обычно кладу жертвенную доску под заготовку. Фрезеруйте в заготовку против часовой стрелки. Если заготовка толще 1/4 дюйма, сделайте несколько проходов, чтобы вырезать круг.

Вместо фрезера вы также можете использовать лобзик, закрепленный на длинной фанерной или МДФ-стойке. Я предпочитаю эту настройку для проектов магазина, когда качество края круга не так критично.

Настольная пила

Хотите верьте, хотите нет, но настольная пила может безопасно производить очень гладкие и чистые круги, а также очень хорошо справляется с толстыми заготовками. В этой технике вы используете скользящее приспособление и вместо того, чтобы создавать круг за один шаг, вы постепенно меняете форму заготовки на круг.

Скользящее приспособление представляет собой просто приспособление для резки панелей, но без упора. Отрежьте кусок фанеры или МДФ толщиной 1/2 или 3/4 дюйма размером примерно 20 на 20 дюймов и прикрепите направляющую из твердой древесины к нижней поверхности, которая входит в прорезь вашей настольной пилы. Поместите приспособление в паз с правой стороны и отрежьте выступ. Теперь проведите линию поперек приспособления, перпендикулярно лезвию, для установки радиусов с помощью поворотного штифта.

Чтобы использовать приспособление, начните с примерно квадратной заготовки и просверлите небольшое отверстие в ее центре внизу. Далее измерьте и отметьте желаемый радиус от лезвия на линии и вставьте на отметку финишный гвоздь. Поместите и поверните заготовку на приспособление так, чтобы один угол выступал за край приспособления. Удерживая заготовку рукой или зажимом, сдвиньте приспособление вперед, чтобы обрезать угол. Затем сдвиньте приспособление назад, поверните заготовку, чтобы открыть новый угол, и обрежьте второй угол.

Удерживая заготовку рукой или зажимом, сдвиньте приспособление вперед, чтобы обрезать угол. Затем сдвиньте приспособление назад, поверните заготовку, чтобы открыть новый угол, и обрежьте второй угол.

Продолжайте отпиливать углы детали, чтобы сформировать восьмиугольник, затем 16-гранную деталь и так далее, пока она не станет примерно круглой. На последнем этапе установите скользящее приспособление перпендикулярной линией за передние зубья лезвия. Теперь поверните деталь по часовой стрелке, чтобы превратить ее в идеальный круг. Насколько это гладко?!

Фрезерный стол

Вы можете использовать его для маленьких или больших кругов.

Вы можете использовать его для маленьких или больших кругов. Последний метод, который я разработал и опубликовал в качестве подсказки, позволяет обрабатывать как маленькие, так и большие круги на фрезерном столе. Он включает в себя использование скользящего зажимного приспособления на столе фрезера и спиральной или прямой фрезы диаметром 1/2 дюйма. Мой метод предлагает две уникальные особенности по сравнению с методом трампеля: 1) Вы можете выполнять разрез поэтапно без необходимости регулировки высоту долота и 2) можно вырезать круги разного диаметра, не перемещая шарнирный штифт, установленный в кондукторе.0003

Чтобы сделать скользящее приспособление, отрежьте 1/4-дюймовую или 1/2-дюймовую фанерную плиту или плиту МДФ на несколько дюймов длиннее, чем столешница фрезерного стола, и примерно вдвое меньше по ширине. Прикрепите пару боковых планок и стопорную планку под доской. Расположите стопорную планку так, чтобы режущая кромка насадки едва касалась передней кромки зажимного приспособления. Вставьте финишный гвоздь в верхнюю часть приспособления на расстоянии 1 дюйм от переднего края.

Вставьте финишный гвоздь в верхнюю часть приспособления на расстоянии 1 дюйм от переднего края.

Чтобы сделать круг, поместите приспособление на стол фрезера так, чтобы центр финишного гвоздя и ближайший к нему край фрезы были разделены желаемым радиусом. Установите зажим на столе фрезера в качестве упора для кондуктора. Просверлите небольшое центральное отверстие в нижней части заготовки и поместите его на финишный гвоздь. Затем, удерживая заготовку, постепенно двигайте приспособление вперед, пока оно не упрется в стопорный блок. Просто поверните заготовку против часовой стрелки относительно фрезы, чтобы фрезеровать круг за один проход.

Если вам нужно сделать другой круг, больший или меньший, просто переместите стопорный блок, чтобы изменить желаемый радиус между поворотным гвоздем и битой. Затем выполните фрезерование, как описано ранее.

Затем выполните фрезерование, как описано ранее.

Круги без центральной точки

Иногда в ваших проектах могут потребоваться круги без центральных отверстий. Если вы используете кольцевую пилу, вы можете удалить это среднее отверстие, втянув направляющее сверло в оправку, чтобы сверло не касалось дерева при сверлении. Однако для этого потребуется использовать сверлильный станок для вырезания круга вместо того, чтобы пытаться сделать это вручную с помощью ручной дрели — не будет направляющей для кольцевой пилы с убранным направляющим сверлом. Убедитесь, что заготовка надежно закреплена на столе сверлильного станка и у прочного упора. В противном случае циркулярная пила наверняка схватит и выкрутит заготовку из вашей руки, а затем выбросит ее со стола или даже прямо в вас — точно не к добру!

В других техниках, о которых я рассказал здесь, вы можете избежать центральных отверстий в последнем круге, прикрепив двухсторонним скотчем доску к заготовке и просверлив осевое отверстие только в доске.

Фаска «Плазма» это воздушно плазменный резак, компрессор и машина плазменной резки CG2-11B, заставляющая резак двигаться строго по кругу, при выставлении точно данного угла фаски.

Фаска «Плазма» это воздушно плазменный резак, компрессор и машина плазменной резки CG2-11B, заставляющая резак двигаться строго по кругу, при выставлении точно данного угла фаски.