Как своими руками сделать фрезерный станок: как сделать самодельный стационарный фрезер по дереву

Содержание

принцип работы, изготовление и подключение

В сегодняшнем обзоре редакции Homius мы расскажем о том, как в бытовых условиях сделать фрезерный станок по дереву самостоятельно, чтобы выполнять основные операции с изделиями. Отличием подобных станков станет многофункциональность, которая даст возможность обрабатывать металлические, деревянные и другие заготовки. Чтобы знать, как сделать фрезерный станок по дереву своими руками, следует ознакомиться с общими рекомендациями.

Фрезерный станок по дереву своими руками

ФОТО: remoo.ru

Содержание статьи

- 1 Фрезерный станок по дереву своими руками

- 2 Принцип функционирования

- 2.1 Копировально-фрезерный станок по дереву своими руками

- 3 Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

- 4 Самодельный фрезерный станок по дереву своими руками

- 4.1 Какие комплектующие элементы и материалы нужны в работе

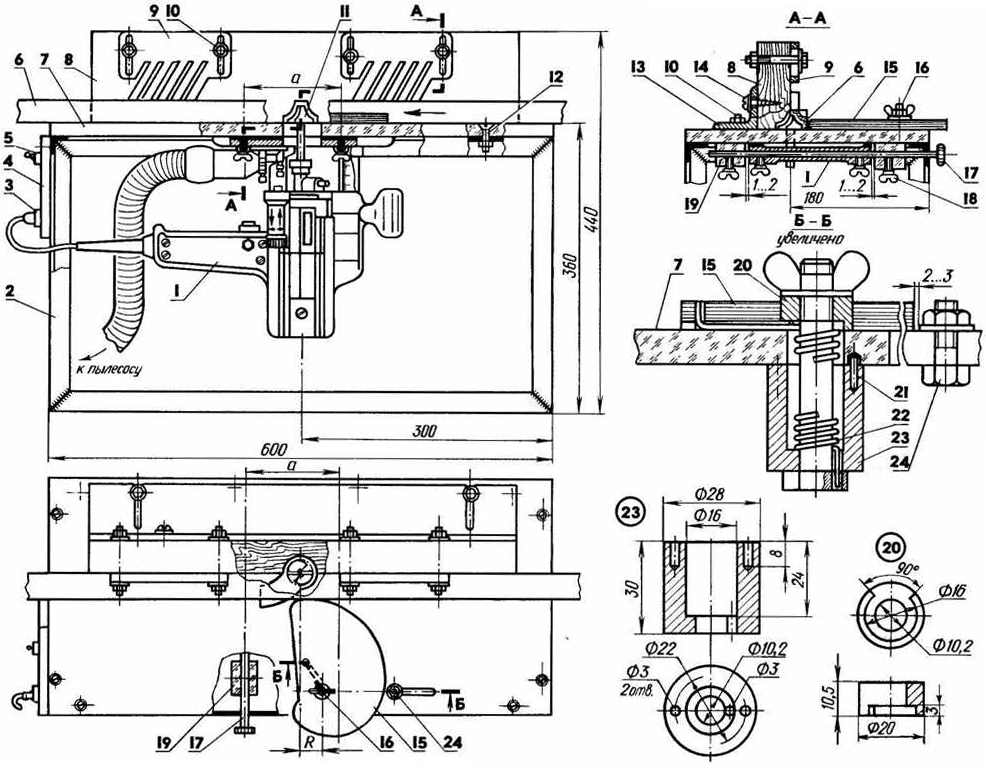

- 4.2 Изготовление станины

- 4.

3 Изготовление столешницы

3 Изготовление столешницы - 4.4 Подготовка места для монтажной пластины и изготовление основания

- 4.5 Изготовление упора и прижимной гребёнки

- 4.6 Выбор электрооборудования

- 4.7 Особенности подключения фрезерного станка к электропитанию

- 4.8 В каком порядке собираются комплектующие элементы

- 4.9 Дополнительные защитные элементы

- 5 Фрезерный станок с ЧПУ по дереву своими руками – общее руководство

- 6 Как из дрели сделать фрезер по дереву

- 7 Как сделать самодельную фрезу по дереву своими руками

Фрезерный станок по дереву своими руками

Имея представление о всех достоинствах рассматриваемого приспособления, большинство домашних специалистов задают вопрос: «Как изготовить фрезерный станок, имея под рукой лишь доступные бюджетные запчасти?» Нужно тут же отметить, что создать подобное изделие не так сложно, как может показаться. Кроме того, можно наделить его опциями, присущими как фрезерному, так и токарному агрегату.

Самостоятельное создание фрезерного станка по древесине

ФОТО: stanokgid.ru

Принцип функционирования

Фрезерные станки идеальны для точной обработки древесины. Технология будет схожа с работой скульптора, который отсекает ненужные части детали. В такой ситуации главные функции будет выполнять фреза.

Инструмент с заострёнными гранями будет вращаться на больших скоростях, что ускорит проведение операций

ФОТО: promzn.ru

Устройство приводится в действие с помощью электродвигателя. Чтобы обеспечить требуемую точность движений, используются специальные механические приспособления.

Копировально-фрезерный станок по дереву своими руками

Большое количество деталей, элементов мебели, прочих изделий нуждаются в фигурном высокоточном и аккуратном исполнении. В то же время, необходимо обеспечивать полную аналогию в целом тираже заготовок. Собственноручно достичь такого эффекта почти невозможно. Для этого используется копировально-фрезерный станок.

Несомненным достоинством такого приспособления станет то, что при простоте устройства, оно выполняет достаточно сложные узоры

ФОТО: youtube. com

com

Кроме того, прибор будет незаменимым для сверления отверстий под ряд элементов (под замок и ручки, формирование рамок для зеркал, прочие работы).

Чтобы все детали, заготовки и изделия получались идентичными, станок по древесине использует в работе шаблоны. Они являются объёмными образцами, выполняемыми из дерева, пластмассы и прочих материалов. Чтобы обеспечить высокоточное проведение работ, используют вакуумное прижимание заготовок и автоподачу шаблона.

Благодаря идеальному копированию границ шаблона, получатся идентичные готовые изделия со сложными узорами и отверстиями необходимой формы

ФОТО: met-all.org

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Профильными мастерами рекомендуется выбирать силовое устройство для оборудования такой категории с мощностью не менее 1,5 кВт. Когда планируется постоянно выполнять большие объёмы работ, этот показатель нужно увеличить в 4 раза.

Мощные приборы выполняют собственные функции без перегрузки, что понижает вероятность поломки, увеличивает реальные сроки эксплуатации

ФОТО: orgstanki. ru

ru

Стоимость подобного изделия сильно не увеличится. Но будет возможность установить крупную фрезу.

Также, чтобы правильно оценить стоимость, нужно принять во внимание и частоту вращения. Требуется учитывать, что при увеличении диаметра фрезы возрастёт и угловая скорость. Когда будет достигнут конкретный порог, трение увеличит температурные показатели, что приведёт к потемнению деревянного изделия.

Статья по теме:

Ручной фрезер по дереву: где используется данный прибор, какие разновидности существуют, основные узлы и конструктивные элементы, технические характеристики, виды фрез, а также лучшие модели, по мнению пользователей — в нашей публикации.

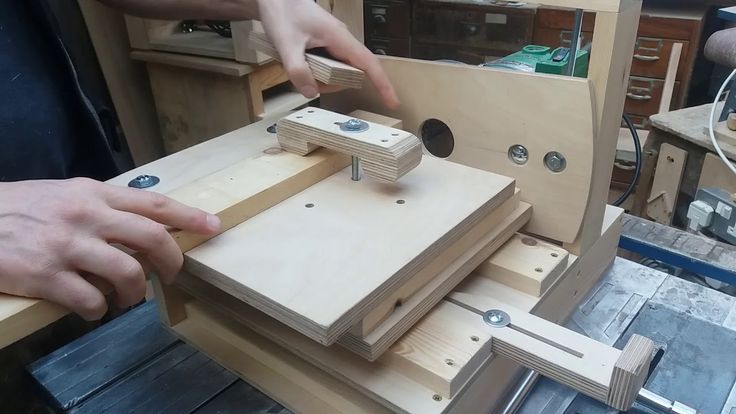

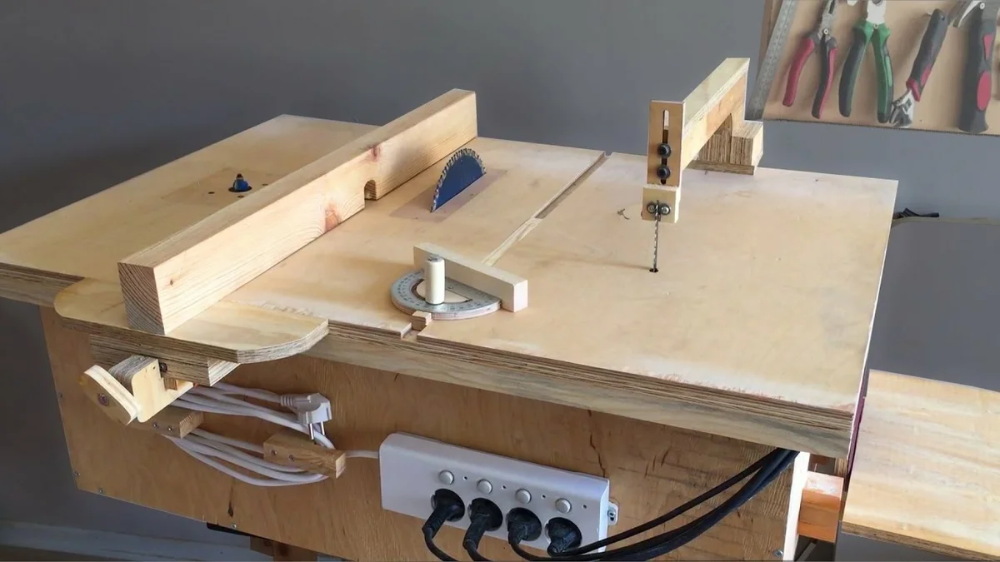

Самодельный фрезерный станок по дереву своими руками

Наиболее простой способ самостоятельно сделать фрезерный станок дома – сконструировать его из дрели, либо электромотора, который снят с другого изделия. Такой процесс не слишком трудоёмок, потому каждый специалист легко справится с его изготовлением. Понадобится электродвигатель, мощность которого не более 500 Вт, и подручные средства. Как привод можно использовать дрель. Тем не менее, чтобы изготовить токарный станок, понадобятся определённые умения.

Понадобится электродвигатель, мощность которого не более 500 Вт, и подручные средства. Как привод можно использовать дрель. Тем не менее, чтобы изготовить токарный станок, понадобятся определённые умения.

Изготовление самодельного фрезерного станка

ФОТО: youtube.com

Какие комплектующие элементы и материалы нужны в работе

Силовые комплектующие конструкции оптимально делать из стали.

Подходят обычные уголки со стенками от 0,2 см и больше

ФОТО: prodiel.ru

Вместо сварного соединения комфортнее использовать винтовое. В такой ситуации упрощается разборка для продолжительного хранения или перемещения на другое место. Кроме того, легче заменяется вышедшая из строя деталь. Элементы из металла требуется защищать от коррозии с помощью последовательных слоёв грунтовки и краски.

Столешница, линейки и прочие части делаются из качественных сортов дерева, фанеры

ФОТО: papakarlo.kherson.ua

Подобные материалы могут разрушиться под действием высокой влажности во время перепада температуры. Это учитывается при размещении оборудования в неотапливаемой комнате.

Это учитывается при размещении оборудования в неотапливаемой комнате.

Изготовление станины

Материалы для создания станины подбирают с учётом размеров двигателя, объёмов и параметров обрабатываемого материала. Её выполняют из древесины либо металла. Она имеет сборную либо литую конструкцию. Самостоятельная сборка фрезерного стола для станка по древесине возможна из различных комплектующих. Важно обеспечить необходимую жёсткость и устойчивость прибора.

Изготовление станины

ФОТО: youtube.com

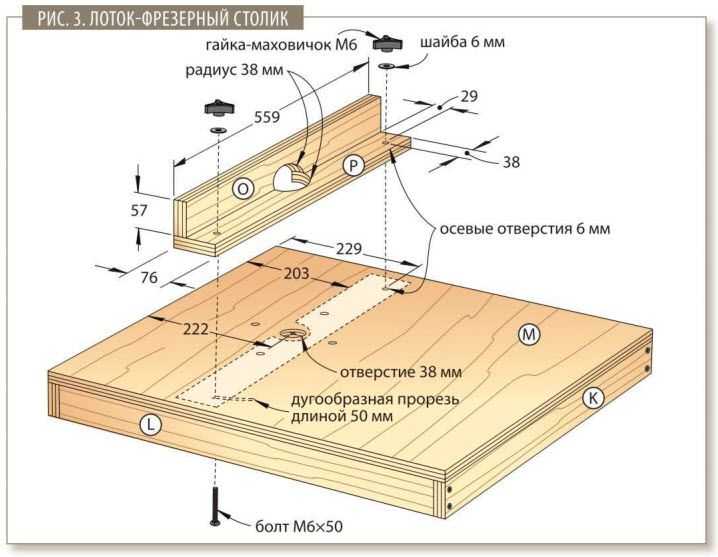

Изготовление столешницы

Чтобы изготовить столешницу, понадобится прочная плита ДСП (от 2,5 см) с толстым слоем защиты. Подобные изделия имеют лучшую устойчивость к влиянию негативных внешних факторов, в сравнении с массивом из натуральной древесины. Применяя фрезеровку, создаются пазы. Внутрь выемок вставляются профили из металла.

Изготовление столешницы

ФОТО: youtube.com

Подготовка места для монтажной пластины и изготовление основания

Монтажная пластина является прямоугольником (зачастую выполняется из металла), в середине которого выпиливают отверстия для мотора. Её крепят к столешнице с задней стороны или «вешают» над ней. На данной стадии нужно определиться, где будет расположен мотор.

Её крепят к столешнице с задней стороны или «вешают» над ней. На данной стадии нужно определиться, где будет расположен мотор.

Изготовление основания

ФОТО: youtube.com

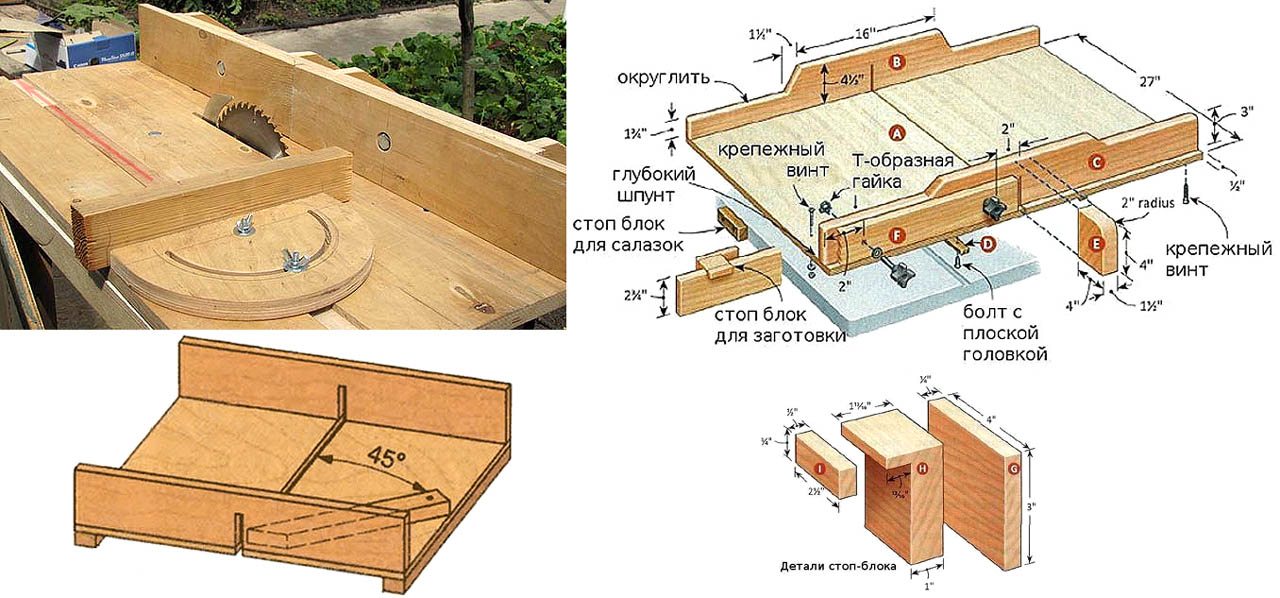

Изготовление упора и прижимной гребёнки

Чтобы зафиксировать обрабатываемые заготовки к станине, в обязательном порядке используются спецупоры и прижимные гребёнки. Они дают возможность закреплять деталь таким образом, чтобы к ней можно было подобраться для обработки с любых сторон. Для этого, на станине создают спецвыемки, куда крепят прижимы.

На сегодняшний день продают готовые наборы с фиксаторами для многих видов станков. Прихваты бывают различной формы: прямые и изогнутые, универсальные и вилкообразные. Но, чтобы самостоятельно собрать станок, зачастую используют угольники, опоры и прижимы, которые закрепляются к столешнице либо к направляющим.

Изготовление гребёнки

ФОТО: youtube.com

Выбор электрооборудования

Требования к мотору, переключателям и прочим элементам рассматриваются отдельно. Как и во время оценки материалов, требуется осуществлять выбор, отталкиваясь от условий, созданных в мастерской. Часть электроаппаратов и приборов выпускаются согласно нормам IP.

Как и во время оценки материалов, требуется осуществлять выбор, отталкиваясь от условий, созданных в мастерской. Часть электроаппаратов и приборов выпускаются согласно нормам IP.

Подобная маркировка означает:

- «4» – предупреждение попадания в корпус фрагментов пыли с размером от 0,1 см и больше;

- «0» – отсутствует защита от влаги.

Выбор электрооборудования

ФОТО: stankiexpert.ru

Особенности подключения фрезерного станка к электропитанию

Фрезерные станки относят к сложной технике, подключение которой к питанию проводят по специальной схеме.

В промышленных цехах устанавливаются вертикальные фрезеры по древесине большой мощности

ФОТО: images.ru.prom.st

Часто пользователи сомневаются, есть ли надобность тянуть специальную линию для бытового прибора. Иное дело, когда внутрь гаража уже проведены 3 фазы. В такой ситуации, разумеется, целесообразно взять асинхронный трёхфазник с условием, что запитывающий кабель сможет выдержать нагрузки. Плавный запуск и остановка такого устройства, а также высокая мощность, дадут возможность функционировать практически с любыми образцами древесины.

Механизм управления часто оснащается антиаварийной защитой, его можно регулировать при помощи трансформатора и дополнительного выключателя

ФОТО: stankiexpert.ru

В каком порядке собираются комплектующие элементы

Сварка уголков из металла делается в металлообрабатывающей мастерской. Там заказывают гребёнки из стали и прочие сложные узлы. Сборка начинается с каркаса. На него устанавливается столешница и навесные детали. Устройство кладётся на бок. Подсоединяется электромотор и пылесосный шланг. Станок возвращается в рабочую позицию, включается в электросеть, проверяется его функциональность.

Деревянная столешница иногда трескается, что очень непрактично. Когда понадобится воспользоваться таким материалом, оптимально отыскать готовые изделия с водостойким напылением.

Дополнительные защитные элементы

Предварительно нужно продумать вспомогательные составляющие конструкции. Например, где будет расположен механизм очистки места реза от мусора. Требуется предусмотреть:

- опцию подсветки рабочего участка;

- доступность клавиш запуска и выключения устройства;

- защиту от мусора;

- доступность двигателя;

- направляющие и ограждающие мониторы;

- места для фиксации и прижима.

Сборка комплектующих

ФОТО: чпу-моделист.рф

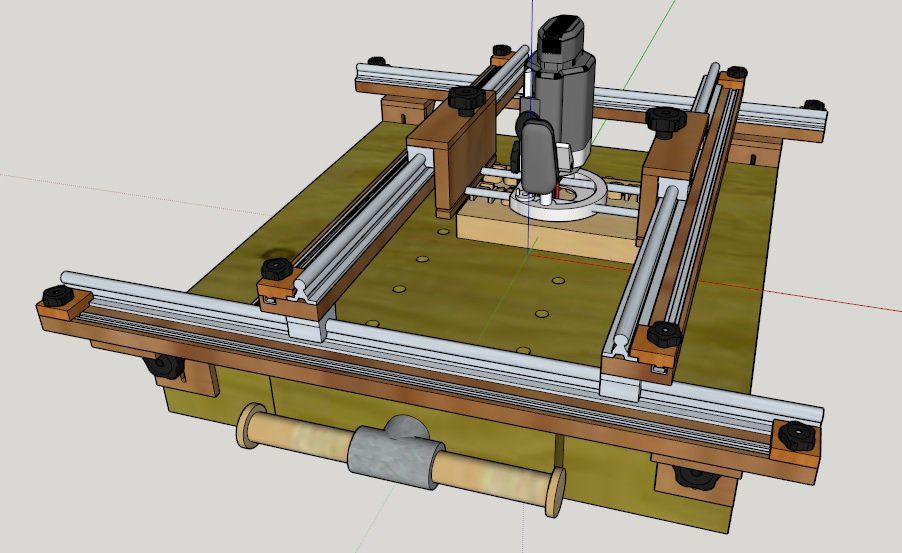

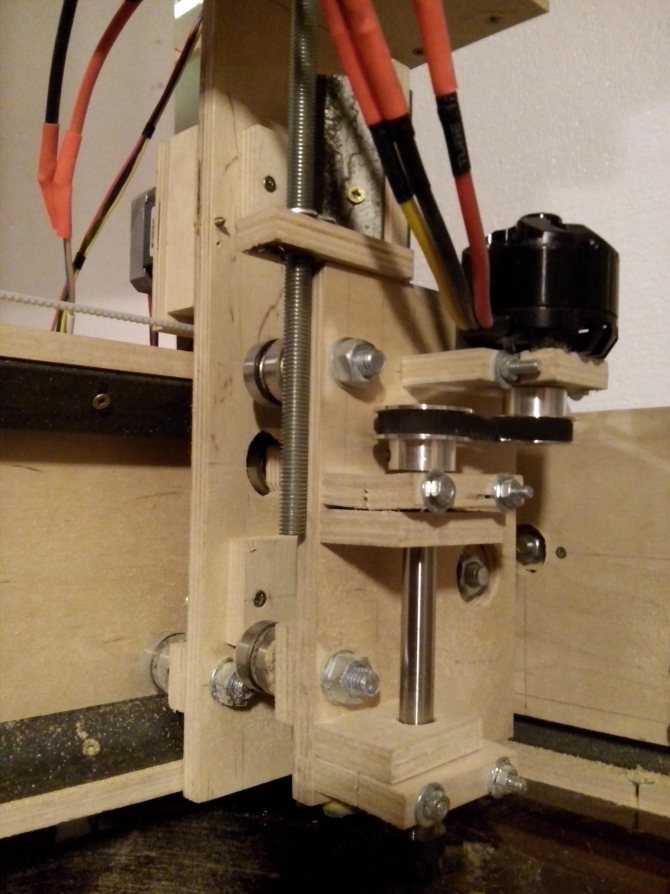

Фрезерный станок с ЧПУ по дереву своими руками – общее руководство

С помощью спецсистемы приводов, фреза перемещается вертикально и горизонтально в пределах рабочей зоны. Точность перемещения обеспечивается использованием шаговых двигателей. Каждое действие управляется электроникой и специализированным ПО.

Чтобы изготовить фрезер с ЧПУ по древесине самостоятельно, требуются определённые навыки

ФОТО: stanokgid.ru

Чтобы сделать подобный станок, требуется воспользоваться некоторыми рекомендациями:

- для снижения нагрузок на опорную часть и шпиндель необходимо использовать качественный, хорошо заточенный инструмент с оптимальной скоростью работы;

- не всегда требуется покупать мощные шаговые электродвигатели. В данной ситуации они будут преодолевать относительно небольшое трение во время перемещения по направляющим. Чтобы уменьшить сопротивление, требуется соответствующая смазка;

- чтобы получить хорошую точность, подойдут шаговые электродвигатели с единичным шагом в 1,6º.

Требуется надлежащим образом подобрать необходимую пару винтов;

Требуется надлежащим образом подобрать необходимую пару винтов; - используя зубчатый ремень, добиться точности более 0,3−0,4 мм на длине 65−75 см крайне трудно. Винтовой привод легко решит данную проблему;

- оптимально использовать подшипники скольжения.

Шаговые двигатели

ФОТО: vseochpu.ru

Как из дрели сделать фрезер по дереву

Дрель является одним из наиболее часто встречающихся инструментов, выручающих в любых ситуациях.

Фрезер с дрелью решает различные задачи, в то же время, устройство можно разобрать

ФОТО: youtube.com

Подобное приспособление фактически ничего не стоит. Пользователю необходимо определиться с фиксацией и расположением его относительно рабочего участка. В определённых аспектах такое изделие заменит токарно-фрезерные приборы по древесине. Алгоритм сборки:

- Найти ненужную ручку от электроприбора, которая использовалась бы как комфортная рукоятка.

- Установка предварительно подготовленных фиксирующих элементов, закрепляющих дрель в устойчивой позиции.

- Дрель закрепляется в держателе при помощи спецуголков.

- Размечается оргстекло.

- Получается пластина.

- Станок устанавливается на опору.

- При помощи спецкрепежей закрепляется ещё одна пластина.

- Глубина фрезы регулируется при помощи спецзажима.

Подобное устройство даёт возможность выполнять фигурные и прямые резы, без особого труда сверлить нужные отверстия. Значительным недостатком станет то, что такой фрезер, который сделан из подручных средств, не имеет высокой прочности.

Скорость обрабатывания заготовок невысока

ФОТО: youtube.com

Чтобы увеличить скорость, можно заменить электродвигатель с дрели на перфораторный.

Статья по теме:

Ручной фрезер из обычной болгарки: необходимые материалы и инструменты, подобное пошаговое описание процесса изготовления изделия своими руками, проверка работоспособности инструмента, советы и рекомендации — читайте в публикации.

Как сделать самодельную фрезу по дереву своими руками

Каждое фрезеровальное устройство по древесине нуждается в особом наборе фрез. В некоторых случаях подбор становится сложной задачей. В такой ситуации можно изготовить фрезы самостоятельно.

В некоторых случаях подбор становится сложной задачей. В такой ситуации можно изготовить фрезы самостоятельно.

Для изготовления собственного фрезерного инструмента зачастую используются обрезки арматуры

ФОТО: youtube.com

Стальные прутья также могут подойти. Основной трудностью станет то, что неровное покрытие арматуры требуется снимать на токарных станках.

На режущей части кромки изделия срезают половину диаметра. Меж частей заготовки с различными диаметрами будет сформирован постепенный переход. Затем, с уже обработанных изделий снимают ещё четверть диаметра и обтачивают плавный переход. После фрезе придают форму прямоугольника, для чего отрезают её нижнюю часть.

Фреза, сделанная самостоятельно

ФОТО: youtube.com

Статья по теме:

Фрезы для ручного фрезера по дереву: что такое и для чего она служит, конструктивные особенности, материалы изготовления, разновидности, средняя стоимость наборов фрез от различных производителей — в нашей публикации.

Качественный фрезер по древесине можно купить по доступной цене. Подобная техника подойдёт, чтобы выполнить рабочие операции дома. Однако, когда у пользователя имеются определённые навыки и материалы для собственноручной сборки прибора, то возможно сделать его самому. Самостоятельное создание такого станка по древесине является непростой задачей, тем не менее, полностью решаемой.

Если вам понравилась наша статья, обязательно оцените её. Кроме того, мы всегда рады ответить на ваши вопросы, которые можно оставить в форме обратной связи.

Watch this video on YouTube

Обсудить0

Предыдущая

Бытовая техникаКак пользоваться нивелиром: типы и особенности использования

Следующая

Бытовая техникаКак сделать металлоискатель своими руками: инструкция и принцип работы

Фрезерный станок по металлу своими руками для дома

Если возникла идея изготовить самодельный фрезерный станок по металлу, то возникают определенные вопросы. Их необходимо решить перед началом работы.

Их необходимо решить перед началом работы.

Какие операции будет выполнять этот агрегат? Класс задач, предполагаемый для исполнения? Тип оборудования: горизонтальный или вертикальный? Нужна ли делительная головка? Что использовать в качестве основы? Какого размера нужно иметь станок: напольный или настольный?

- Фрезерование деталей в домашних условиях

- Современные новации в индивидуальном производстве

- Основные инструменты для фрезерования

- Выбор рабочей головки для фиксации инструмента

- Сверлильный станок

- Токарный станок для фрезерования

- Использование ручного фрезера

- Фиксация детали и рабочее перемещение

- Этапы проектирования

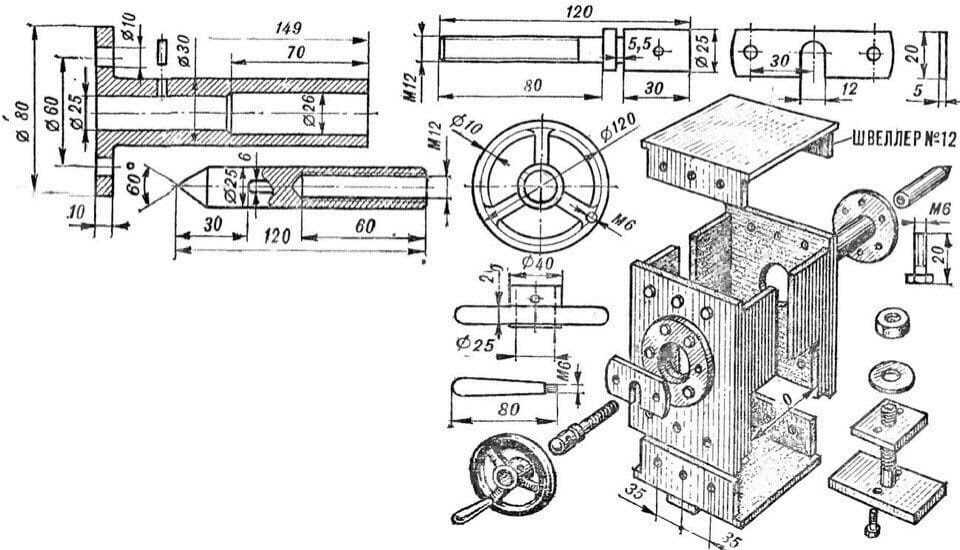

- Пошаговое изготовление простейшего фрезерного станка своими руками

- Инструмент

- Этапы изготовления станка

- Заключение

Фрезерование деталей в домашних условиях

Определяясь с типом станка, нужно отталкиваться от работ, которые можно выполнять с его помощью.

Фрезеровать можно:

- Поверхности деталей, добиваясь получения нужных плоскостей.

- Создавать пазы, в которые в последующем будут устанавливаться шпонки, например, для монтажа шкивов или зубчатых колес на валах.

- Нарезать зубья на шестернях или звездочках, эти детали применяют в трансмиссиях машин или коробках перемены передач.

- Придавать оригинальную форму литым или кованым изделиям, фрезерование производится по специальным программам или моделям (оригиналам).

- Пропиливать углубления для прохода жидкостей или газов в специальных устройствах.

- Изготавливать оригинальные медали, жетоны, значки и другие эксклюзивные малоразмерные изделия.

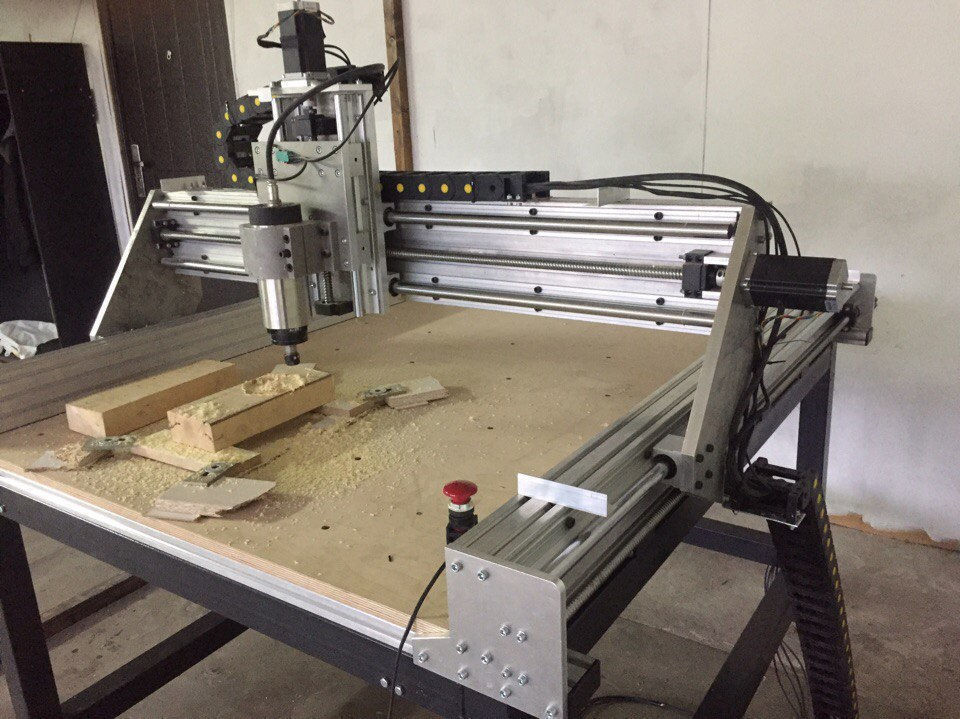

Современные новации в индивидуальном производстве

В домашней мастерской современные мастера по заказу для крупных предприятий выполняют обработку деталей согласно прилагаемым чертежам. Подобная подработка выгодна и предприятиям: отпадает необходимость задействования дополнительного технологического оборудования в цеху для выполнения рутинных операций.

Домашний мастер производит работу по контракту с заказчиком, проблемы доставки заготовок и деталей он решает самостоятельно. В результате накладные расходы основного производства снижаются. Рабочее место создается самим исполнителем.

Для организации производства доходов достаточно создать индивидуальное предприятие (ИП), чтобы иметь официальный статус (облегчаются финансовые расчеты). В настоящее время подобных организаций достаточно, они выполняют солидные объемы заказов.

Основные инструменты для фрезерования

Станок для фрезерования металла создается под определенный вид фрез. Здесь у мастера имеется солидный выбор:

- Пальчиковый инструмент используется для формирования пазов. Ширина и глубина будущей проточки по заданным параметрам выполняется за один или несколько проходов.

- Торцевые фрезы могут обрабатывать плоскости. Крепление производится за хвостовик с внутренней резьбой. Дополнительная фиксация осуществляется за счет конуса Морзе.

- Фасонное фрезерование, а также изготовление зубьев для механических передач выполняется с помощью специальных фрез.

Они могут иметь пальчиковый или дисковый вид.

Они могут иметь пальчиковый или дисковый вид. - Для получения спиральных канавок дополнительно используют делительные головки. В зависимости от расположения стола обрабатывается определенная часть цилиндрической заготовки. Каждое линейное перемещение детали сопровождается ее поворотом на заданный угол.

Выбор рабочей головки для фиксации инструмента

Самостоятельно электродвигатель никто не сделает. Используются готовые электромоторы. Чтобы передать крутящий момент от вращающегося вала к инструменту, нужно иметь специальную муфту. В ней должно быть коническое отверстие для крепления хвостовика или иметься цанговый патрон.

Сверлильный станок

Изготавливать подобные приспособления довольно сложно. Гораздо проще взять за основу узлы, в которых присутствуют необходимые элементы. Чаще всего используют фрагменты настольных сверлильных станков.

У сверлильного оборудования имеется отдельный вал. Он получает привод от электродвигателя через блок клиноременных шкивов. Сравнительно просто регулируется частота вращения главного вала при постоянных оборотах двигателя. Нужно только переместить ремень с одного ручья в другой. Он одновременно перемещается на ведомом и ведущем валах.

Сравнительно просто регулируется частота вращения главного вала при постоянных оборотах двигателя. Нужно только переместить ремень с одного ручья в другой. Он одновременно перемещается на ведомом и ведущем валах.

Если принято подобное решение, то остается доработать патрон для фиксации инструмента. Обычный трехкулачковый патрон можно оставить. Однако, потребуется модернизировать его, добавив резьбовое крепление хвостовика.

Внимание! Возникающее в процессе фрезерования касательное сопротивление движению обязательно будет вырывать инструмент из патрона. При увеличении подачи (перемещения инструмента за один оборот) сопротивление растет пропорционально квадрату роста скорости продольного движения.

Сверлильно-фрезерный станок сможет выполнять работу в двух разных режимах. По такому пути идет большинство мастеров, желающих иметь сложное технологическое оборудование в мастерской.

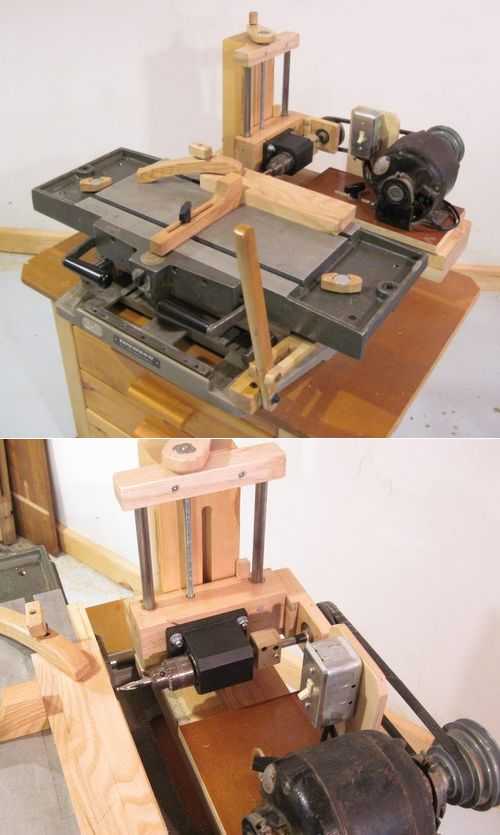

Токарный станок для фрезерования

Сделать фрезерный станок по металлу на базе токарного оборудования. Наличие удобного трехкулачкового патрона на токарном станке позволяет закреплять в нем конический крепеж для фрез. Деталь фиксируется с помощью струбцин или ручных тисков к суппорту, на котором устанавливают резцедержатель. Мощность обычно измеряется десятками кВт, а коробка скоростей обеспечивает значительное количество вариантов частот вращения главного вала.

Наличие удобного трехкулачкового патрона на токарном станке позволяет закреплять в нем конический крепеж для фрез. Деталь фиксируется с помощью струбцин или ручных тисков к суппорту, на котором устанавливают резцедержатель. Мощность обычно измеряется десятками кВт, а коробка скоростей обеспечивает значительное количество вариантов частот вращения главного вала.

В подобном варианте пользователь получит токарно-фрезерный станок. Процесс переделки не займет много времени. Потребуется.

- Снять резцедержатель.

- Установить вспомогательную плиту.

- Закрепить на плите прижимы или приспособить струбцины.

- Внутри патрона установить фрезу.

- Зафиксировать деталь на плите.

- Определить ход фрезерования.

- Подвести деталь к инструменту и производить обработку по заданным параметрам.

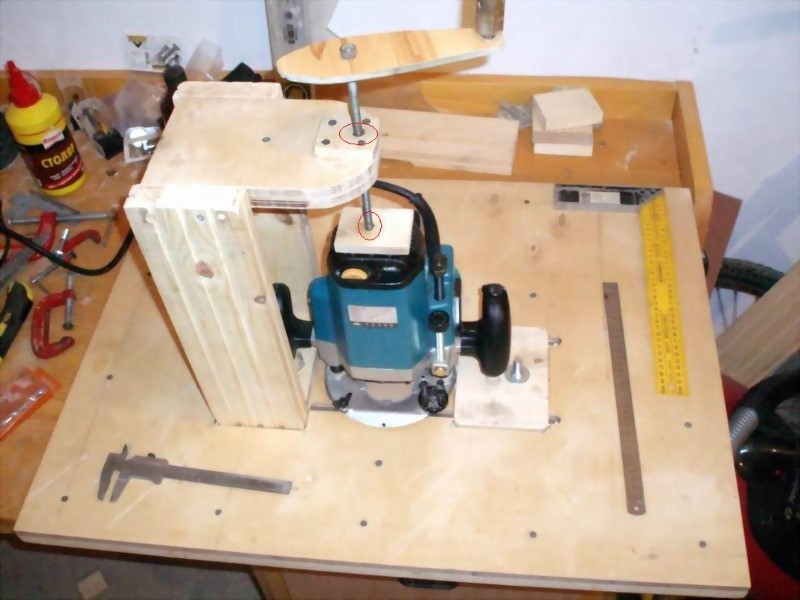

Использование ручного фрезера

Ручные электрические фрезеры выпускаются для обработки древесины и мягких металлов. Их приспосабливают для обработки твердых материалов. Для этого проектируют достаточно мощные опоры, способные выдерживать значительные касательные (боковые) нагрузки. Необходимо обеспечивать жесткость самой конструкции агрегата.

Для этого проектируют достаточно мощные опоры, способные выдерживать значительные касательные (боковые) нагрузки. Необходимо обеспечивать жесткость самой конструкции агрегата.

Используют стальные уголки или профильные прямоугольные трубы с толстыми стенками. Из них сваривают стойки для крепления фрезера (в нем имеется шпиндель для крепления хвостовиков фрез).

У большинства фрезеров имеются специальные площадки, которые можно закрепить на стойке. Так как габариты обрабатываемых деталей могут заметно отличаться друг от друга, то опоры выполняются в виде консоли или портала.

Для домашней мастерской консольные конструкции не могут иметь большой вылет в горизонтальной плоскости. Только крупные напольные станки позволяют располагать фрезу на удалении от стойки. Для настольных агрегатов имеются ограничения.

Портальные конструкции могут иметь значительный вынос для инструмента. Но и тут следует подходить разумно. Крупные детали на фрезерном станке обрабатывают редко. В домашних условиях изготовить подобный станок сложно.

В домашних условиях изготовить подобный станок сложно.

Фиксация детали и рабочее перемещение

Наличие в составе оснастки механизма для осевого перемещения позволяет задавать перемещение инструмента на заданную глубину. Некоторые мастера создают универсальное оборудование, которое может быть использовано для обработки разных видов материалов.

Задачей проектирования будет разработка стола. На нем нужно закрепить обрабатываемую заготовку. Механизация должна позволять перемещать верхнюю часть относительно инструмента в двух направлениях.

Поэтому в конструкции предусматривается неподвижная и подвижная части. Чаще между собой они связаны с помощью клиновых пазов. При перемещении в подобных условиях зазор выбирается до минимума. Жесткая относительная фиксация гарантирует качество выполняемой работы.

Движение подвижных частей происходит за счет ходовых винтов. Вращая маховичок, фрезеровщик заставляет двигаться верхнюю часть стола с закрепленной деталью. Наличие двух ходовых винтов, расположенных под углом 90⁰, позволяет позиционировать деталь относительно фрезы в любом месте.

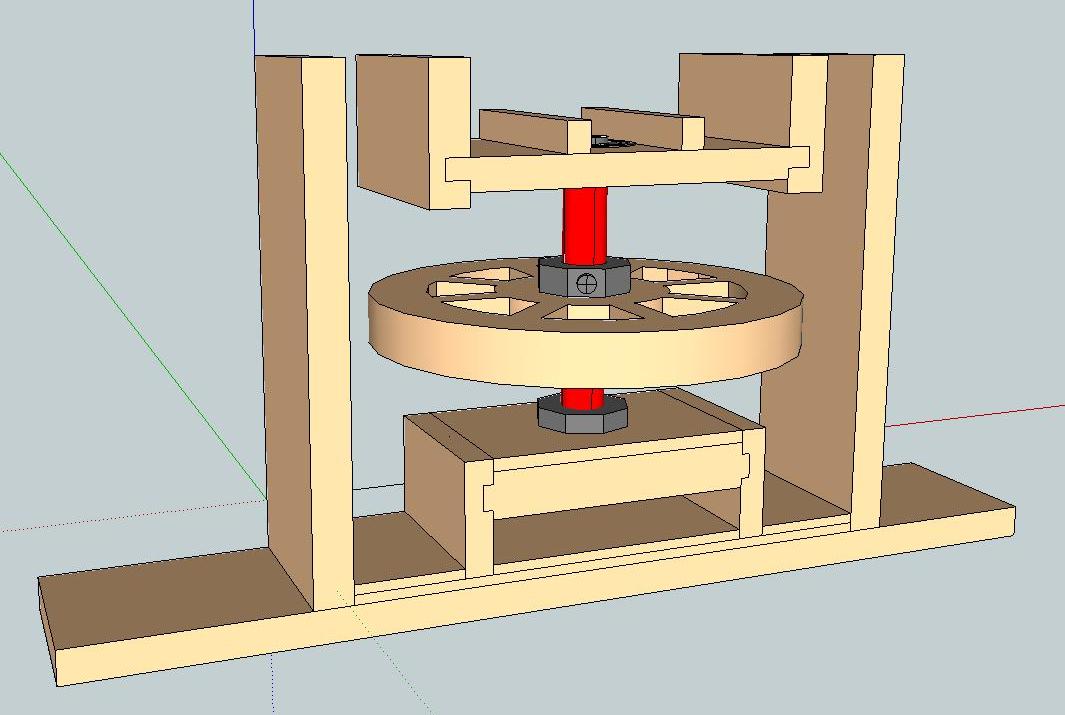

Этапы проектирования

Многие мастера работают, только используя эскизы. Окончательная подгонка расположения деталей производится только при установке их на станину. Уже по месту сверлятся необходимые отверстия, а потом производится монтаж. Довольно часто приходится изменять взаимное расположение узлов. Просверленные отверстия заваривают. Затраты времени довольно большие.

Современная компьютерная техника дает в руки проектировщиков мощный инструмент – трехмерное моделирование с помощью инженерных программ. Выбор программного обеспечения большой. Освоить любую несложно, достаточно установить на свой компьютер и просмотреть уроки, опубликованные в сети.

- Чтобы проще производить виртуальный монтаж, создаются трёхмерные модели твердых тел. Производится измерение имеющихся деталей и узлов.

- С помощью инструментов компьютерной программы разрабатываются аналоги с точными размерами (в пределах разумного допуска).

- Проектируется сцена – моделируется место будущего размещения станка в мастерской.

- На виртуальной сцене размещаются станина и узлы.

- По модели можно перемещать элементы, добиваясь рациональной установки по высоте, ширине и в пространстве сцены.

- Некоторые узлы могут быть спроектированы по месту, применительно к имеющейся модели.

- После завершения моделирования создаются рабочие чертежи. Эта процедура занимает немного времени. Достаточно перенести проекции сборочных узлов и деталей на координатные плоскости и расставить размеры.

- При необходимости для лучшего понимания особенностей конструкции выполняют разрезы и сечения. Они помогают разобраться во взаимодействиях между отдельными деталями и их устройстве.

Пошаговое изготовление простейшего фрезерного станка своими руками

Инструмент

Перед началом изготовления нужно подобрать необходимые комплектующие. Они будут использованы в процессе работы. Понадобится инструмент:

- Сварочный аппарат поможет изготовить сварную станину будущего оборудования.

- Электродрель и сверлильный станок с набором сверл позволит изготовить необходимые монтажные отверстия.

- Набор ключей и отверток необходим для соединения деталей и узлов при сборке конструкции.

- Покраска с помощью краскопульта придаст изделию промышленный вид.

Этапы изготовления станка

На рабочем столе станка будут установлены координатные тиски. Их особенность заключается в том, что зафиксированная деталь может перемещаться в нужном направлении.

Чтобы гарантированно производить фрезерование в разных направлениях в подстолье предусматривается поворотная опора. Ее можно сориентировать под любым углом, а затем закрепить выбранное положение.

В качестве электродвигателя будет использоваться электрический миксер. Мощность составляет 1300 Вт. Имеется втулка, чтобы на резьбе присоединить патрон и пальчиковую фрезу.

Миксер может получать вращения с разной частотой вращения вала. Используется встроенный регулятор.

Наличие специальной площадки позволяет крепить инструмент на стойке.

Выполняется доработка: вытачивается специальный валик с резьбой М10.

Хвостовики фрез будут фиксироваться в трехкулачковом патроне. Решено использовать патрон с максимальным диаметром 16 мм.

Для большинства типоразмеров фрез такой диаметр достаточен.

Изготовлена станина. В ней использованы швеллер и пластинчатый радиатор отопления. Для удобства использования общая длина радиатора обрезана наполовину.

С помощью косынок усилены сварные швы. При сварке использован специальный кондуктор, который обеспечил перпендикулярное расположение сварных заготовок между собой.

Станина покрашена грунтовкой на алкидной основе. Поверх нанесена алкидная эмаль.

Использован швеллер № 18. Выполнена разметка под верхнюю планшайбу. Просверлены отверстия для установки планшайбы миксера на вертикальной стойке станины.

В нижней части стойки видны отверстия для крепления нижней опоры. К ним будет крепиться основа под цилиндрическую вращающуюся опору.

Полная высота стойки составляет 980 мм. При проектировании были смоделированы условия фрезерования возможных деталей. После анализа трехмерных моделей определены оптимальные размеры стойки.

На нижней опоре видны отверстия. В них будут устанавливаться трубчатая опора и корпус подшипника для механизма привода вертикального перемещения рабочего стола.

Ширина нижней опоры составляет 550 мм, в глубину опора имеет размер 500 мм. На подставке будет предусмотрено пространство для установки подобной опоры.

Измерение глубины опорной плоскости.

Вид снизу. По углам приварены болты. К ним будут крепиться резиновые башмаки. С их помощью будет устраняться вибрация станка.

Имеются роликовые натяжители цепи, их роль будет описана при установке цепного привода в механизме вертикального перемещения стола.

Резиновые башмаки крепятся на резьбе. Внутри башмака методом вулканизации закреплена гайка М10.

Длина болта выбрана так, чтобы она составляла 60% от высоты резинового башмака. Эластичная опора будет надежно удерживаться на основании станины.

Эластичная опора будет надежно удерживаться на основании станины.

Показаны элементы трубчатых опор. Одна вставляется в другую. Цилиндр с фланцем предназначен для крепления сверху пластины стола.

Нижняя опора имеет приваренную перпендикулярно трубу с фланцем. Он необходим для дополнительного крепления основы опоры к вертикальной стойке. Подобная конструкция обеспечивает дополнительную жесткость всей конструкции станка.

Внутри трубчатой опоры имеется опора. К ней устанавливается ходовой винт. При его вращении будет перемещаться внутренняя труба.

Вместо фланца приварена звездочка, на нее можно установить цепь. Будет организован цепной привод. С его помощью внутренняя труба со столом сможет перемещаться по вертикали вверх и вниз.

Установка опоры на нижнюю плоскость. Дополнительная фиксация ее к вертикальной стойке станины.

Виден дополнительный фиксатор. Он необходим для последующей фиксации трубчатого подъемника в определенном положении.

Теперь установлен и трубчатый подъемник рабочего стола. Сверху располагается фланец. Он будет нужен для установки пластины стола.

Еще один вид. На нижней опоре видно отверстие. Оно необходимо для установки механизма управления вертикальным перемещением стола.

Рабочий стол – это пластина, которая будет закреплена к фланцу на трубе. Выше будут размещаться координатные тиски.

Процесс установки пластины на трубчатый подъемный элемент.

Показано, как будет производиться установка координатных тисков. Маховичок привода перемещения расположен за пределами пластины, при его вращении будет обеспечено продольное горизонтальное перемещение.

Тиски будут удерживать обрабатываемую деталь, не позволяя ей смещаться.

Теперь нужно подумать о том, как управлять положением стола по высоте. Устанавливается корпус подшипника. Через него пройдет вал, сверху будет установлен маховик.

Вот это валик пройдет через подшипник. На одном конце имеется шпоночный паз для крепления маховика, на другом – приварена цепная звездочка.

На одном конце имеется шпоночный паз для крепления маховика, на другом – приварена цепная звездочка.

Вращая маховик, можно управлять вертикальным положением рабочего стола. Найден эбонитовый маховичок. Рукам будет приятно касаться его поверхности при работе на станке.

Сам маховичок устанавливается поверх опорной пластины. Им будет несложно пользоваться в процессе эксплуатации оборудования.

Снизу соединяется цепь. Маленькая звездочка управляет большой. Поэтому маленькая – это ведущая, а большая – это ведомая.

Теперь видно, как работают натяжители цепи. Они поддерживают требуемое натяжение, что не позволяет цепи падать вниз.

Настал черед установки фрезерной головки. Доработанный миксер размещается на вертикальной стойке.

Планшайба миксера крепится к отверстиям, просверленным в стойке. Дополнительно изготовлена рамка, она помогает разместить рабочую головку в положении перпендикулярном к рабочему столу.

Для визуального контроля над положением стола устанавливается микрометрическая головка. Она поможет оператору выставлять нужную глубину обработки металла.

Она поможет оператору выставлять нужную глубину обработки металла.

Станок выставляется на специальную тумбу. Видно, что рабочий стол ненамного возвышается над поверхностью верстака. При эксплуатации фрезеровщику не нужно высоко поднимать руки. Размеры оборудования подобраны правильно.

Закрепив уголок в координатных тисках, можно на нем фрезеровать паз. Используется пальчиковая фреза диаметром 8 мм.

Подобные операции часто выполняются на валах. В последующем на них устанавливают шестерни или шкивы. Операция востребована для редукторов.

Поверхностное фрезерование с помощью торцевой фрезы. Такие операции нужны для придания деталям плоских поверхностей. Чаще всего подобная операция нужна при обработке алюминиевого или чугунного литья.

При необходимости можно установить простейший механический привод для вращения маховика координатных тисков. Его часто оснащают простейшим ЧПУ. Тогда работа будет частично автоматизирована. Фрезеровщику останется только устанавливать и снимать детали на столе.

Видео: фрезерный станок по металлу своими руками.

Заключение

- Выполнен анализ конструкций фрезерных станков, изготавливаемых своими руками, для оснащения домашних мастерских.

- Представлена пошаговая инструкция изготовления простейшего станка.

Republished by Blog Post Promoter

Ваш собственный мини-фрезерный станок — iModela

WIRED Staff

портативная ручная дрель для сверления отверстий в дереве. Это сверло, однако, очень маленькое и имеет более сложную конструкцию, чем большинство сверл, потому что оно предназначено для удаления мельчайших кусочков материала, чтобы оставить после себя трехмерный объект. Вы используете специальное программное обеспечение, которое управляет фрезерным станком и отправляет маленькую фрезу по всей поверхности вашего материала… она срезает понемногу, продвигаясь глубже в материал, пока не останется то, что осталось в конце операции. объект, который вы сначала разработали в программном обеспечении… и теперь можете держать в руках.

Вы используете специальное программное обеспечение, которое управляет фрезерным станком и отправляет маленькую фрезу по всей поверхности вашего материала… она срезает понемногу, продвигаясь глубже в материал, пока не останется то, что осталось в конце операции. объект, который вы сначала разработали в программном обеспечении… и теперь можете держать в руках.

Я люблю практические проекты, особенно те, которые связаны с созданием чего-то с нуля. У меня есть 3D-принтер и станок с ЧПУ, и хотя сейчас у меня не так много времени, чтобы играть с ними (причина: два мальчика, 5 и 2 года), я все же иногда получаю время для фрезерования, резки или распечатайте и накормите самодельщика внутри меня. Оба этих устройства — 3DP и ЧПУ — были собраны вручную и чрезвычайно нервно работали, когда приходило время калибровать и сглаживать перегибы. Сам станок с ЧПУ был полностью ручной работы… вырезал все детали из фанеры, соединил все вместе, включая двигатели, спаял электронику, а затем потратил много времени, пытаясь понять, какое специальное программное обеспечение используется для управления всем этим. Я говорю вам это, потому что для тех, кто хочет погрузиться в эти новые типы устройств потребительского уровня, это может быть немного пугающим или совершенно подавляющим, когда приходит время заставить все это работать.

Я говорю вам это, потому что для тех, кто хочет погрузиться в эти новые типы устройств потребительского уровня, это может быть немного пугающим или совершенно подавляющим, когда приходит время заставить все это работать.

По мере того, как эти технологии продолжают совершенствоваться, производителям обязательно придется снижать уровень сложности до уровня, который сможет понять даже нетехнический специалист. Я полагаю, что если устройство достаточно просто интегрировать в свой класс, например, учителю, не требуя часов, дней или даже недель обучения… тогда эта компания побеждает. (И я не говорю, что учителя не могут быть технически подкованными… Я использую эту профессию в качестве примера, потому что часто их работа заключается в том, чтобы обучать наших детей или, по крайней мере, знакомить их с такими новыми вещами!)

Часто лучший способ сделать сложное устройство более удобным для пользователя — просто уменьшить его размер и возможности. Маленькая машина, безусловно, менее пугающая, чем машина размером с холодильник (например, мой ЧПУ). Вот почему я хочу рассказать вам все об iModela. Ребята из Roland были так любезны, что одолжили мне тестовый образец своего мини-фрезерного станка iModela 3D… и я был в восторге!

Вот почему я хочу рассказать вам все об iModela. Ребята из Roland были так любезны, что одолжили мне тестовый образец своего мини-фрезерного станка iModela 3D… и я был в восторге!

Сначала позвольте мне рассказать вам, что делает машина, а затем я перейду к более подробному обсуждению. iModela — это фрезерный станок, в нем используется маленькое сверло, похожее на то, что вы вставляете в портативную ручную дрель для сверления отверстий в дереве. Это сверло, однако, очень маленькое и имеет более сложную конструкцию, чем большинство сверл, потому что оно предназначено для удаления мельчайших кусочков материала, чтобы оставить после себя трехмерный объект. Вы используете специальное программное обеспечение, которое управляет фрезерным станком и отправляет маленькую фрезу по всей поверхности вашего материала… она срезает понемногу, продвигаясь глубже в материал, пока не останется то, что осталось в конце операции. объект, который вы сначала разработали в программном обеспечении. .. и теперь можете держать в руках. (Он также может делать простые вещи, такие как гравировка и травление.)

.. и теперь можете держать в руках. (Он также может делать простые вещи, такие как гравировка и травление.)

iModela размером с тостер. Это идеальный размер для всех, кто хочет учиться… в том числе и для детей. Он не предназначен для работы с твердыми материалами, такими как металлы; вместо этого вы используете его на определенных типах пластика и дерева (мягких), а также на пене и воске. Фреза вращается быстрее или медленнее в зависимости от обрабатываемых материалов, и все это определяется в программном обеспечении. Маленькие двигатели внутри iModela перемещают сверло влево, вправо, вперед, назад, вверх и вниз, а также небольшую рабочую поверхность, на которую вы кладете пластик или дерево.

Рабочая поверхность всего на несколько миллиметров больше стандартной визитной карточки. Маленький, да, но iModela тоже. Если вам нужна большая рабочая поверхность, вам понадобится более крупный фрезерный станок. Но iModela была разработана для очень специфической цели — для домашних мастеров, мастеров, любителей, тех, кто продает небольшие изделия ручной работы. Roland рекламирует iModela как средство, дающее пользователю возможность создавать небольшие двухмерные и трехмерные объекты, а затем вырезать их или фрезеровать — например, пуговицы, небольшие пластиковые фигурки роботов, ювелирные изделия и многое другое. Сила iModela заключается в точности работы; движения двигателей могут быть такими тонкими, как доли миллиметра, что позволяет делать точные разрезы. Края острые, а фрезерованные поверхности очень гладкие благодаря маленькому фрезу.

Roland рекламирует iModela как средство, дающее пользователю возможность создавать небольшие двухмерные и трехмерные объекты, а затем вырезать их или фрезеровать — например, пуговицы, небольшие пластиковые фигурки роботов, ювелирные изделия и многое другое. Сила iModela заключается в точности работы; движения двигателей могут быть такими тонкими, как доли миллиметра, что позволяет делать точные разрезы. Края острые, а фрезерованные поверхности очень гладкие благодаря маленькому фрезу.

Самое популярное

А как заставить его работать? Позвольте мне рассказать вам о некоторых процессах.

Во-первых, распаковать iModela совсем несложно. В прилагаемом руководстве по эксплуатации показаны 17 деталей, не входящих в комплект (включая двустороннюю ленту, фрезу, USB-кабель и т. д.), а также пять частей, составляющих корпус iModela. Сборка iModela заняла у меня около 45 секунд. Это так легко собрать. Все защелкивается вместе, включая две боковые части, а также переднюю и заднюю прозрачные панели, которые позволяют вам заглянуть внутрь, наблюдая за работой фрезы.

После сборки устройства вам необходимо установить программное обеспечение перед подключением iModela к компьютеру. Это также очень просто — есть два основных программных компонента, которые включают в себя управляющее программное обеспечение и программное обеспечение для моделирования iModela Creator (то, что вы используете для проектирования своих объектов). Позвольте мне сказать вам это прямо сейчас — управляющее программное обеспечение является самым простым программным обеспечением контроллера, которое я когда-либо видел. На него приятно смотреть, он не выглядит сложным/страшным, и им очень легко пользоваться, если следовать простым инструкциям в руководстве. Любой, кто использовал 3D-принтер или станок с ЧПУ, может сказать вам, что управляющее программное обеспечение часто представляет собой сочетание кнопок, прокручиваемого текста, акронимов и многого другого, что гарантирует, что большинство населения никогда не захочет его использовать. Но программное обеспечение контроллера iModela настолько простое и удобное, насколько это возможно. (Оставаясь при этом чрезвычайно функциональным!)

(Оставаясь при этом чрезвычайно функциональным!)

Когда программное обеспечение установлено, вы подключаете iModela через USB-кабель, а затем в соответствии с инструкциями запускаете его через процесс холостого хода, который проверяет все двигатели и движения. В инструкции сказано, что это займет около 10 минут, и это правда. Когда процесс тестирования был завершен, пришло время вставить фрезу.

Замена бит на станке с ЧПУ не очень сложна, но иногда это может быть в зависимости от того, как установлен опасный конец. У меня есть настоящий маршрутизатор на моем станке с ЧПУ, и если я не хочу полностью его удалять (боль), замена фрезы требует некоторой акробатики и удачи … третья рука сделала бы это чрезвычайно легко, но большую часть времени дополнительная пара рук недоступна.

Работая с iModela, я не мог поверить, насколько легко они смогли вставить и затянуть фрезу. Во-первых, он тонкий… Тонкий, как грифель карандаша №2. Вы открываете боковые стороны iModela, кладете переднюю и заднюю прозрачные пластиковые крышки и откидываете верхнюю часть машины. Вставьте биту, затяните ее с помощью прилагаемого шестигранного ключа и выполните обратный процесс, чтобы все закрыть. Общее время? Около 30 секунд. (Есть также очень крошечная пластиковая лопасть вентилятора, которую вы вставляете поверх насадки, которая сдувает пыль с режущей кромки.)

Вставьте биту, затяните ее с помощью прилагаемого шестигранного ключа и выполните обратный процесс, чтобы все закрыть. Общее время? Около 30 секунд. (Есть также очень крошечная пластиковая лопасть вентилятора, которую вы вставляете поверх насадки, которая сдувает пыль с режущей кромки.)

После установки биты пришло время откалибровать iModela. Этот процесс часто усложняется на больших станках с ЧПУ, но я не мог поверить, как Roland удалось упростить процесс до серии из 10 шагов. Он включает в себя перемещение фрезы к трем различным координатам — X, Y и Z. Если вы вернетесь к своей базовой математике, вы помните, что на двумерном графике 0,0 был там, где оси X и Y пересек. В инструкциях iModela объясняется, как настроить фрезерный станок так, чтобы он считал левый нижний угол рабочей поверхности равным 0,0. Затем, если вы скажете ему переместить X + 5 мм (например), моторы сместят биту вправо на 5 мм. Ось Y увеличивается вверх (от вас), поэтому команда +10 мм переместит сверло от вас и больше к задней части рабочей поверхности. Что касается оси Z, Roland упрощает ее, используя ручное управление на экране, чтобы медленно перемещать кончик сверла, пока он не коснется материала. Вы обнуляете его (устанавливаете это как начало координат Z), а затем, в сочетании с тем, где вы обнулили оси X и Y (0,0), теперь у вас есть начальная точка для iModela, определенная как 0,0,0.

Что касается оси Z, Roland упрощает ее, используя ручное управление на экране, чтобы медленно перемещать кончик сверла, пока он не коснется материала. Вы обнуляете его (устанавливаете это как начало координат Z), а затем, в сочетании с тем, где вы обнулили оси X и Y (0,0), теперь у вас есть начальная точка для iModela, определенная как 0,0,0.

Самый популярный

Используя эту простую систему координат, программное обеспечение контроллера вместе с программным обеспечением для моделирования будет точно знать, где находится долото в любой момент, и программное обеспечение может указать двигателям переместите сверло таким образом, чтобы оно врезалось в материал по пути, который вы создали в программном обеспечении для моделирования. (Я знаю… Возможно, я зашел слишком далеко, и некоторые из вас могут почесать затылок, но поверьте мне… инструкция делает это намного понятнее, чем я могу объяснить, и делает это с помощью изображений. )

)

А теперь пора резать. Программное обеспечение для моделирования поставляется с набором учебных пособий, которые помогут вам использовать программное обеспечение. Честно говоря, программное обеспечение настолько простое, насколько это возможно. Подумайте о простой графической программе с такими возможностями, как добавление фигур, букв и линий, и вы поняли идею. Вы используете все эти основные инструменты рисования, чтобы на самом деле заложить форму, которую вы хотите, чтобы фреза вырезала в материале. Рабочее пространство отображалось на экране в натуральную величину (по крайней мере, на моем компьютере), поэтому я мог точно видеть, как будет выглядеть окончательная форма, когда ее вырезают. Я решил использовать учебник, в котором был трилистник.

В учебнике по трилистнику объяснялись различные настройки, которые мне нужно было настроить в программном обеспечении контроллера (всего около трех настроек — не шучу). Эти настройки включают в себя тип используемого материала (я выбрал пробковое дерево, но можно выбрать и пластик), диаметр режущего инструмента и форму головки инструмента. Нажмите кнопку «Вырезать», и машина начнет двигаться!

Нажмите кнопку «Вырезать», и машина начнет двигаться!

По сравнению со стандартным станком с ЧПУ iModela работает очень тихо. С пластиковыми крышками спереди и сзади вы можете видеть процесс резки, но визг фрезы никогда не становится достаточно громким, чтобы вы не могли слышать песню, играющую на вашем компьютере. Если вы знаете, какой звук издает дремель, вы почти поняли, но на самом деле он немного тише из-за стен базы iModela.

Время резки зависит от обрабатываемого предмета, но трилистник оценивается примерно в 30 минут. Это может вас удивить, но помните… этот трилистник фрезеруется таким образом, что с дерева снимается доля миллиметра. Бит движется в форме трилистника, удаляя материал толщиной с волосок за один круг. На самом деле, чтобы прорезать трилистник на 5 мм вглубь, у меня ушло около 25 минут… и, возможно, это заняло бы на несколько минут больше, если бы я решил сделать надрез немного глубже. Как вы можете видеть на моих фотографиях, у моей бальзы был небольшой изгиб, а это означает, что одна сторона трилистника была полностью обрезана, а другой стороне нужно было больше. Если бы у меня был ровный, последовательный материал, это не было бы проблемой, так что списывайте это на ошибку пользователя, а не на ошибку iModela.

Если бы у меня был ровный, последовательный материал, это не было бы проблемой, так что списывайте это на ошибку пользователя, а не на ошибку iModela.

Самый популярный

Я любил эту машину. Очень понравилось. Я мог полностью видеть, как мой 5-летний сын и я готовим всевозможные мелочи, чтобы вырезать их. Я довольно много играю с электроникой и роботами, и с помощью подходящего типа пластика я мог бы легко создавать свои собственные шестерни и рамы, а также нестандартные формы (например, молнии) для украшения. Для тех из вас, кто делает свои собственные поделки для продажи на рынках и на таких сайтах, как Etsy.com, эта маленькая машина может позволить вам расширить товары, которые вы продаете, а также дать вам более четкий, более полированный конечный продукт. (Подумайте об использовании iModela для вырезания заготовок из воска, например, для создания форм для литья.)

iModela — это не только идеальное маленькое устройство для домашнего хобби, но и прекрасное маленькое устройство для ознакомления молодежи с автоматизированным производством. Дети легко разберутся в программном обеспечении для моделирования, а безопасность, обеспечиваемая самозакрывающейся банкой iModela, дает детям реальное практическое время с технологией, которая может не только вдохновлять на творчество, но и поощрять дальнейшее изучение ряда предметов.

Дети легко разберутся в программном обеспечении для моделирования, а безопасность, обеспечиваемая самозакрывающейся банкой iModela, дает детям реальное практическое время с технологией, которая может не только вдохновлять на творчество, но и поощрять дальнейшее изучение ряда предметов.

Моему 5-летнему ребенку нравилось смотреть, как я играю с iModela, и я думаю, что он действительно запаниковал, когда увидел, как я упаковываю его, чтобы вернуть Роланду. Но я заверил его, что если ему понравится то, что он увидит, я начну знакомить его с некоторыми из самых больших игрушек в мастерской. Я не могу дождаться, чтобы увидеть, что этот маленький ум придумает, как только он начнет во всем этом разбираться. До запуска iModela мой сын мало интересовался этим большим станком с ЧПУ. И опять же, это одно из преимуществ этой маленькой машины — сделать сложную технологию более простой для понимания и использования для остальных из нас.

Здесь вы можете прочитать полные спецификации iModela, а также найти информацию о покупке. Устройство поставляется с собственным защитным футляром для переноски и блоком питания.

Устройство поставляется с собственным защитным футляром для переноски и блоком питания.

Темы3-D печатьcncElectronic GeekПроекты и мероприятияGeekDad

Еще от WIRED

Как это сделано | ручная лебедка | шаг 4: фрезерование

Назад к обзору

Блог

После того, как изделия распилены по размеру и обточены, можно фрезеровать зубья червячного колеса и вала.

Процесс фрезерования

Макс работает в Gebuwin с 1997 года и работал почти во всех отделах. Тем не менее, Макс работает с фрезерными станками более 18 лет, поэтому его с уверенностью можно назвать специалистом по фрезерованию.

Как и при токарной обработке (читайте предыдущую часть здесь), фрезерование также является методом обработки, но в отличие от токарной обработки изделие остается неподвижным, а инструмент вращается. С сентября 2018 года заменен основной червячный фрезерный станок. Отныне операции также могут выполняться на токарном станке с ЧПУ.

В Gebuwin фрезеруются две основные детали: червячные и цилиндрические зубчатые колеса и червячный вал.

Материалы

Все червячные и цилиндрические зубчатые колеса, используемые в ручных лебедках Gebuwin, изготовлены из (серого) чугуна. Этот материал очень подходит для фрезерования, потому что он мягче стали. В зависимости от размера колеса и используемого модуля Макс использует два разных фрезерных станка. Чем выше грузоподъемность ручной лебедки, тем больше должно быть червячное колесо и тем медленнее фрезеруются зубья в червячном колесе. На видео ниже показана фрезеровка червячного колеса:

На видео выше Макс фрезерует червячное колесо от WW5000 (червячная лебедка грузоподъемностью 5000 кг). Видно, что в колесе фрезеруется всего 1 мм за оборот. Общая продолжительность фрезерования этого колеса составляет около одного часа. Для небольших прямозубых шестерен Макс использует метод пакетного фрезерования, что означает, что одновременно можно фрезеровать 13 шестерен. В следующем ускоренном видео показано фрезерование червячного вала в Gebuwin:

В следующем ускоренном видео показано фрезерование червячного вала в Gebuwin:

Max использует разные модули почти для каждой червячной или цилиндрической шестерни (см. фото ниже). Используемый модуль зависит от расчета глубины, ширины и количества зубьев, необходимых для достижения желаемой прочности и, следовательно, грузоподъемности.

Эффект торможения

Количество градусов, на которое Макс поворачивает модуль по отношению к колесу, является хитростью. Это гарантирует достаточное трение при работе с ручной лебедкой. Трение в червячной передаче обеспечивает 50% тормозного эффекта, поэтому нашу червячную лебедку также называют предохранительной лебедкой. Оставшиеся 50 % эффективности торможения поглощаются нагрузочным тормозом. Это полностью отличается от лебедок с цилиндрическими зубчатыми колесами, потому что в этих лебедках должно возникать как можно меньше трения. Тормозной эффект составляет 100% на основе тормоза давления нагрузки. Узнайте больше о тормозном эффекте различных лебедок в этой статье (скоро).

3 Изготовление столешницы

3 Изготовление столешницы