Как заклепать заклепку: Как расклепать заклепку заклепочником

Содержание

Как расклепать заклепки, не имея под рукой заклепочника?

Заклепка – превосходный и прочный вид крепежа. Но в отличие от болтов, гаек, шпилек и шурупов, ее не удалишь, не повредив при этом. Болт можно выкрутить ключами или отверткой, после чего его можно использовать повторно. Сорванную заклепку же придется выкинуть. Также возникает вопрос: «Как расклепать заклепки, если в арсенале нет заклепочника?»

Суть заклепки

Заклепка – крепеж одноразовый. Но он также наиболее дешевый. Если устройство делается навсегда и не подразумевает разборку частей в будущем, эти части можно склепать заклепками. Держать они будут так же прочно, как и винты, но будут даже надежнее. Винт со временем может выкрутиться, заклепка же сама не разойдется, так как расклепать ее без помощи специальных инструментов невозможно.

Заклепки в строительстве и машиностроении

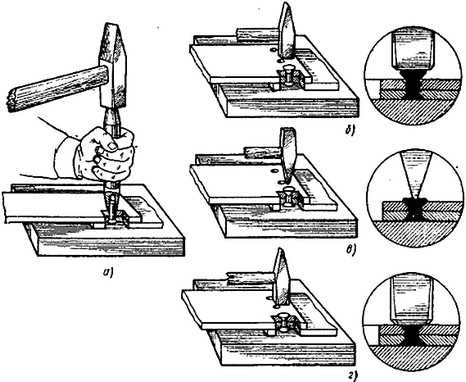

Существует множество разновидностей заклепок. Одни имеют вид одинарной части – втулки, которую вставляют в отверстие и при помощи специального заклепочника расширяют края втулки на другой стороне соединяемых деталей и прижимают (расплющивают). Такие заклепки самые распространенные, дешевые и надежные. Применяются они в основном в строительстве и машиностроении. Как расклепать заклепку строительных разновидностей?

Такие заклепки самые распространенные, дешевые и надежные. Применяются они в основном в строительстве и машиностроении. Как расклепать заклепку строительных разновидностей?

Демонтаж строительной заклепки

Это действо демонтажем как таковым назвать трудно. Это – удаление. Для удаления заклепки понадобится обычный заклепочник, которым она устанавливалась. Но поскольку под рукой его нет, стоит разобраться с тем, как расклепать заклепку без заклепочника.

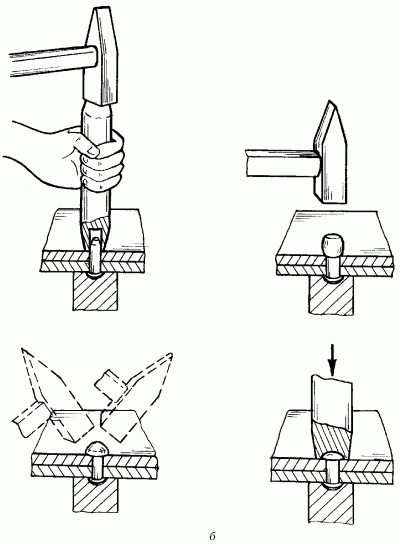

Заклепки, у которых шляпка или загнутая часть торчат над плоскостью склепанных деталей, можно попытаться сорвать острым зубилом и молотком:

- Установите режущую часть зубила точно под шляпку (или загнутую часть).

- Ударьте по зубилу молотком. Чтобы сорвать некоторые крупные заклепки, может понадобиться несколько ударов.

- Когда шляпка (или загнутая часть) оторвана, остается только вынуть заклепку из отверстия. Это можно сделать, вытолкнув ее гвоздем или иным тонким предметом (например, отверткой).

Но чаще к шляпкам и загнутым частям не подберешься, поскольку они находятся как бы в теле скрепляемых деталей. Под шляпки и расширяющиеся части в деталях еще на заводе высверливаются специальные пазы, и тогда заклепки сидят в металле как влитые. Как расклепать заклепки в таком «мудреном» случае?

Под шляпки и расширяющиеся части в деталях еще на заводе высверливаются специальные пазы, и тогда заклепки сидят в металле как влитые. Как расклепать заклепки в таком «мудреном» случае?

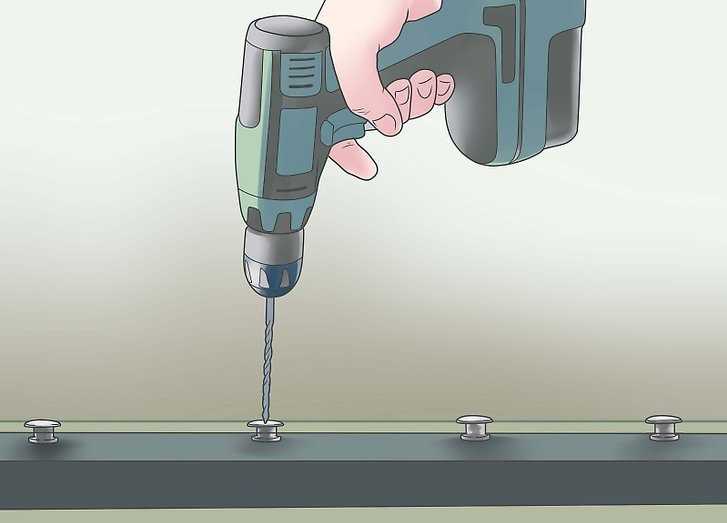

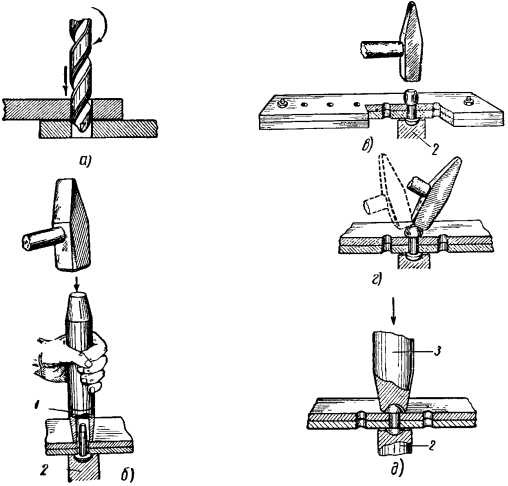

Здесь на выручку придет шуруповерт (или дрель) с подобранным по диаметру заклепки сверлом по металлу. Действуйте следующим образом:

- Керном сделайте засечку на шляпке заклепки, чтобы сверло не гуляло, хотя некоторые привыкли обходиться и без засечек.

- Установите сверло шуруповерта на шляпку и высверлите внутренности заклепки.

- Когда сверло проходит насквозь, остатки шляпки и расширенной части вываливаются сами по себе.

Заклепки на одежде

Но заклепки применяются и в изготовлении разного рода моделей одежды. Началось их применение еще в 19 веке, когда при пошиве штанов из грубой парусины, которые в дальнейшем будут именоваться джинсами, один из мастеров заметил, что если шов на начале склепать заклепкой, он уже точно не разойдется и не порвется.

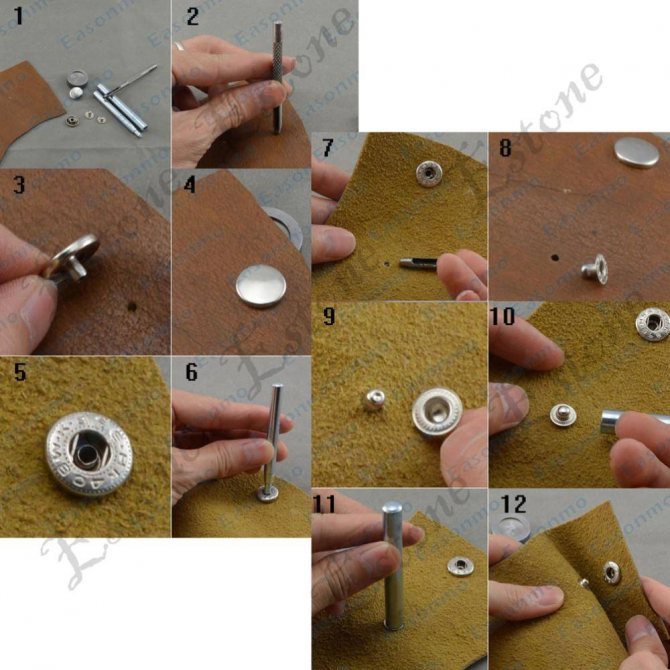

Тут в ход идут заклепки, которым более подходит название «кнопки». В отличие от обычных, они состоят из двух частей – внутренней и наружной. Все держится посредством того, что головка одного элемента входит в полость другого. Затем под нажатием заклепочника головка внутреннего элемента расплющивается (расширяется) внутри полости наружного элемента, и такую «суперкнопку» уже не разорвать, как ни напрягайся. Скорее порвется ткань. Как правильно расклепать заклепки таких разновидностей?

В отличие от обычных, они состоят из двух частей – внутренней и наружной. Все держится посредством того, что головка одного элемента входит в полость другого. Затем под нажатием заклепочника головка внутреннего элемента расплющивается (расширяется) внутри полости наружного элемента, и такую «суперкнопку» уже не разорвать, как ни напрягайся. Скорее порвется ткань. Как правильно расклепать заклепки таких разновидностей?

Удаление заклепок с одежды

Это делается двумя способами. Один – при помощи бокорезов, другой – ножа и пары пассатижей. Выбор способов зависит от того, какого рода ваша заклепка – альфа (внутренняя) или бета (наружная). Углы и края прострочки в основном заклепываются разновидностями альфа, которые иначе называются люверсами. Бета используется в случаях кнопок, которыми застегивается одежда. Одна часть там – альфа, а на нее приклепывается бета. Несмотря на то, что материал такие заклепки держат отлично, механического воздействия они боятся.

Как расклепать заклепки альфа при помощи ножа и двух плоскогубцев?

- Аккуратно, чтобы не повредить ткань, вставьте острое лезвие ножа под край широкой части заклепки с одной стороны и отогните его так, чтобы за край можно было схватиться плоскогубцами.

- Сделайте то же самое с противоположной частью заклепки. Вставьте лезвие ножа и отогните краешек.

- Возьмитесь краями одних плоскогубцев за наружную отогнутую часть заклепки, а другими – за край изнаночной загнутой части.

- Потяните в разные стороны, и внутренняя часть выйдет из наружной.

Дело сделано.

А как расклепать на одежде заклепку бета? Здесь все еще проще. Порядок действий таков:

- Возьмите одежду, повернув к себе расширенной (загнутой) частью заклепки, торчащей внутри прижимной шайбы.

- Возьмите бокорезы (желательно орудовать теми, что на плоскогубцах), установите их под самый низ расширенной части и сожмите.

- Проверните и снова сожмите.

- В какой-то момент верхний элемент соскочит с нижнего сам. Или когда между ним и нижним элементом будет достаточно места, внутреннюю часть, входящую в прижимную шайбу, можно попросту перекусить без вреда для материала.

Дело сделано.

Как заклепать заклепку – автоматические и ручные методы для разных материалов.

Что такое заклепки

Что такое заклепки

В общем семействе крепежных деталей заклепка считается одним из самых надежных вариантов фиксации. Она отличается возможностью формирования замкнутой крепежной связки, что обусловливает прочность и долговечность соединяемой конструкции. Другое дело, что использование сквозного принципа крепления не всегда допустимо технически. Впрочем, существуют разные виды заклепок, отличающиеся по конструкции и другим характеристикам, что позволяет эффективно использовать их в самых разных сферах.

Основные характеристики крепежа

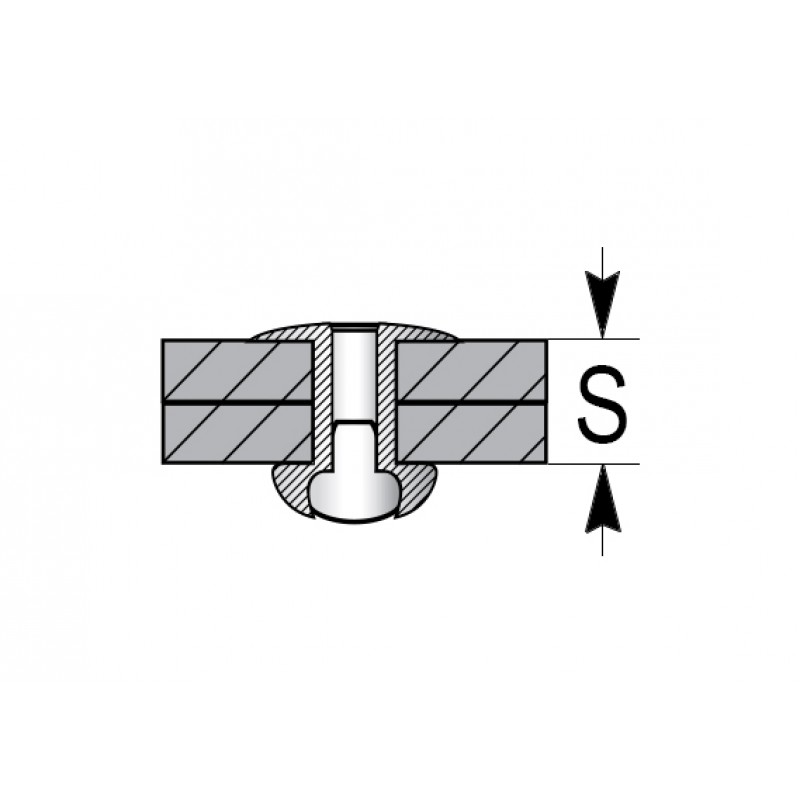

С точки зрения выбора данного метиза главной характеристикой является размер. Учитывается несколько параметров, среди которых — диаметр стержня. Он может составлять от 1 до 36 мм при длине от 2 до 180 мм. При этом не стоит думать, что большая толщина напрямую связана с прочностью заклепки. Стальные стержневые детали толщиной 10 мм могут быть гораздо прочнее медных трубчатых элементов, диаметр которых превышает и 20 мм. Впрочем, многое зависит от характера оказываемых нагрузок — иногда выгоднее использовать тонкостенные трубчатые детали.

Модели заклепок с низкой полукруглой головкой как раз имеют небольшой диапазон показателей толщины — от 1 до 10 мм, а длина в данном случае варьируется от 4 до 80 мм. Изделия с плоской шляпкой имеют толщину в спектре 2-36 мм с длиной 4-180 мм. Самые же длинные детали представляют полупотайные виды заклепок, которые можно использовать в нишах глубиной порядка 200 мм.

Классификация по конструкции

Существует множество версий и модификаций данного метиза. Стандартом считается распорный элемент, который используется в соединении рыхлых, мягких и хрупких стройматериалов. Обратная головка этой заклепки в процессе монтажа складывается, что позволяет распределять нагрузку по большой площади с обратной стороны. Для работы с древесиной применяют лепестковые модели. В момент установки стержень раскрывается и образует лепестковые сгибы, которые, в свою очередь, дают обратный упор и фиксацию материала. Как правило, это заклепки алюминиевые, способные справляться с легкими панелями. Интересны и многозажимные изделия, предназначенные для соединения материалов разной толщины. Формируемый узел в данном случае является универсальным, поэтому его часто используют там, где нет четких представлений о размерах заготовок. Наиболее же технологичный вариант предлагают разработчики кассетных моделей. В данной конструкции фиксирующие упорные элементы могут быть представлены десятками уровней. При этом несущей основой будет выступать только один стержень.

Интересны и многозажимные изделия, предназначенные для соединения материалов разной толщины. Формируемый узел в данном случае является универсальным, поэтому его часто используют там, где нет четких представлений о размерах заготовок. Наиболее же технологичный вариант предлагают разработчики кассетных моделей. В данной конструкции фиксирующие упорные элементы могут быть представлены десятками уровней. При этом несущей основой будет выступать только один стержень.

Классификация по материалу

Большинство заклепок изготавливается из металла. В частности, используется алюминий, сталь, латунь и медь. Почти для всех моделей этого типа предъявляются высокие требования в плане защиты от коррозии. Алюминиевые и медные заклепки также характеризуются пластичностью и небольшой массой. Стальной крепеж чаще применяется в конструкциях, где нужно обеспечить достаточную прочность.

Распространено и применение пластиковых заклепок. В основном они изготавливаются из полиамида, который тоже способен обеспечивать крепкие соединения. Конечно, в показателе прочности этот вариант будет проигрывать металлу. Но если заклепки нержавеющие гальванические в долгосрочной перспективе не способны гарантировать стабильно высокую защиту от влаги, то пластик изначально не входит в разрушительные реакции при таких контактах. Кроме того, полиамид не проводит электрический ток и оптимально взаимодействует с материалами, выполненными из композитов и стекловолокна. Сегодня технологи разрабатывают методы горячей спайки пластиковых заклепок и фиксируемых композитных материалов, что и вовсе создает монолитную структуру.

Конечно, в показателе прочности этот вариант будет проигрывать металлу. Но если заклепки нержавеющие гальванические в долгосрочной перспективе не способны гарантировать стабильно высокую защиту от влаги, то пластик изначально не входит в разрушительные реакции при таких контактах. Кроме того, полиамид не проводит электрический ток и оптимально взаимодействует с материалами, выполненными из композитов и стекловолокна. Сегодня технологи разрабатывают методы горячей спайки пластиковых заклепок и фиксируемых композитных материалов, что и вовсе создает монолитную структуру.

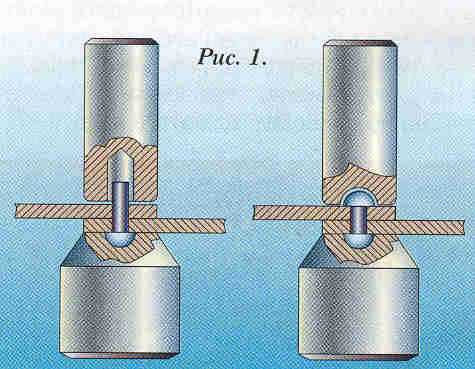

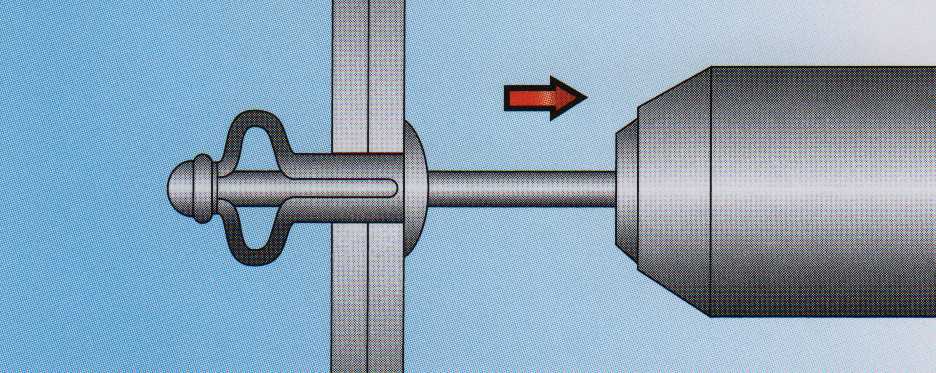

Вытяжные и резьбовые заклепки

Наличие резьбы роднит заклепки с другими метизами, но в данном случае реализуется метод двухсторонней фиксации. То есть тело элемента внедряется в подготовленное отверстие, после чего уже с другой стороны вводится вторая часть втулки путем закручивания. Этот способ имеет свои преимущества в виде надежности и простоты внедрения, но не всегда его можно реализовать. Поэтому чаще используют вытяжные модели. Если резьбовые заклепки требуют для обеспечения жесткой фиксации закручивание вспомогательного элемента, то вытяжной принцип предполагает деформацию конструкции на окончании для создания упора. Это может быть и упомянутый распорный принцип, и утолщение трубчатой конструкции, а также другие способы деформации наконечника заклепки с целью ее закрепления.

Если резьбовые заклепки требуют для обеспечения жесткой фиксации закручивание вспомогательного элемента, то вытяжной принцип предполагает деформацию конструкции на окончании для создания упора. Это может быть и упомянутый распорный принцип, и утолщение трубчатой конструкции, а также другие способы деформации наконечника заклепки с целью ее закрепления.

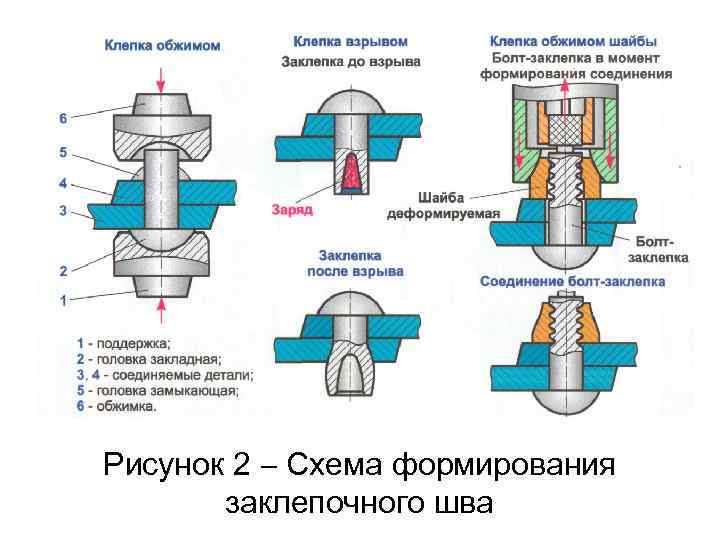

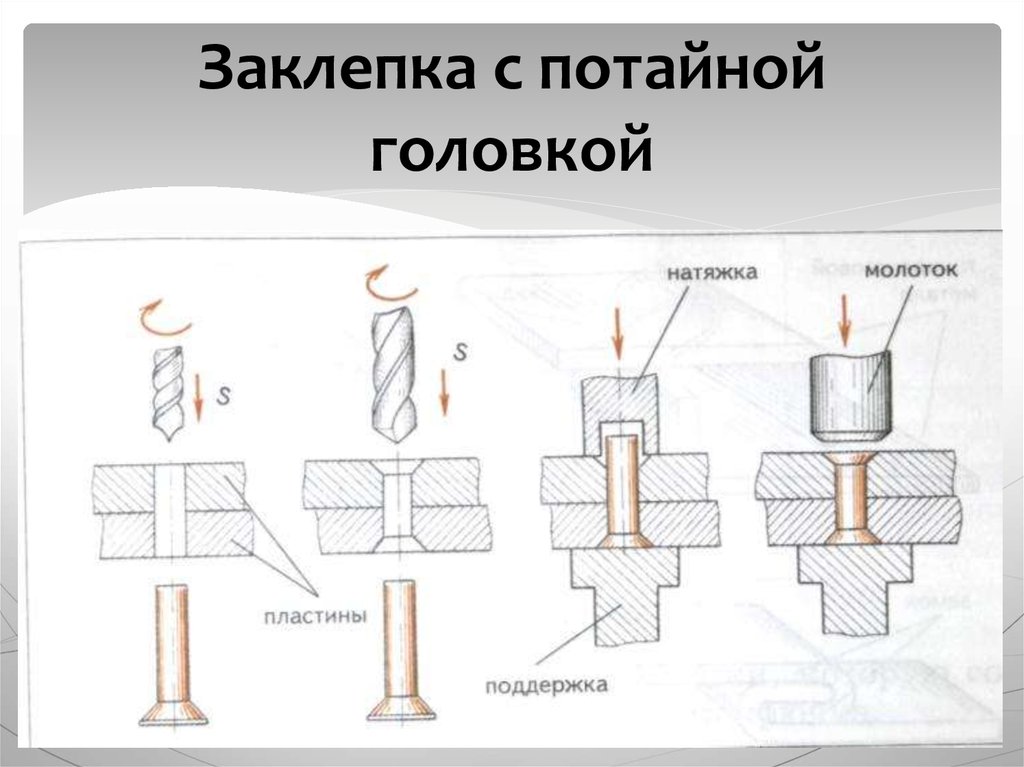

Техника установки

Операция выполняется в несколько этапов. В первую очередь сверлом создается отверстие, по линии которого будет осуществлена вставка детали. Практически все виды заклепок должны устанавливаться в нишах, диаметр которых на 10-15 % превосходит толщину используемого стержня. Плотность вхождения в данном случае значения не имеет. В подготовленное отверстие крепеж интегрируется так, чтобы его шляпка располагалась с обратной стороны рабочей поверхности.

На этом этапе подходы к установке могут различаться. Резьбовые модели вполне можно зафиксировать собственноручно, без применения специального инструмента. Однако заклепки стальные взрывного типа или распорные метизы деформируются только с помощью специальных аппаратов. Расклепка производится электрическими ударниками или пистонным молотком, это зависит от типа крепежного элемента.

Однако заклепки стальные взрывного типа или распорные метизы деформируются только с помощью специальных аппаратов. Расклепка производится электрическими ударниками или пистонным молотком, это зависит от типа крепежного элемента.

Где применяется заклепка?

Преимущественно данный крепеж используют в строительной сфере и ремонтных работах. Массивные конструкции данной технологией не соединить, но отделочные декоративные материалы в виде панелей, листов и пластин часто крепятся именно таким способом. Технологичность и аккуратность фиксации позволяют использовать такие метизы и на производствах. Например, заклепки алюминиевые надежно соединяют древесно-стружечные панели. Стальные же элементы применяются на машиностроительных конвейерах при установке металлических листов и деталей.

Заключение

Метод двухстороннего зажима имеет немало преимуществ перед другим крепежом. Но есть у него и своим недостатки. Дело в том, что большая часть фиксаторов этого типа не рассчитана на демонтаж. Например, взрывные виды заклепок можно назвать одноразовыми — в том смысле, что они могут устанавливаться только в одном месте без возможности переустановки. Этот факт важен не столько экономически, сколько технически — как нюанс постоянного оснащения метизом целевой детали. Изъять заклепку можно будет только путем деформации соединяемых изделий, но даже в этом случае дальнейшее устройство изъятым метизом будет невозможно.

Например, взрывные виды заклепок можно назвать одноразовыми — в том смысле, что они могут устанавливаться только в одном месте без возможности переустановки. Этот факт важен не столько экономически, сколько технически — как нюанс постоянного оснащения метизом целевой детали. Изъять заклепку можно будет только путем деформации соединяемых изделий, но даже в этом случае дальнейшее устройство изъятым метизом будет невозможно.

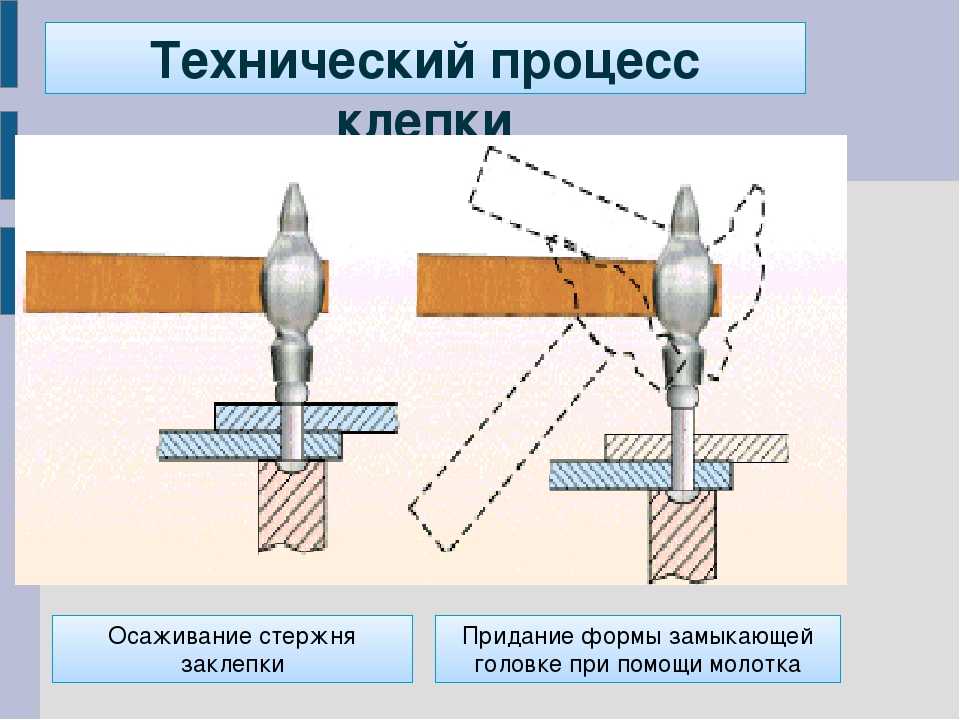

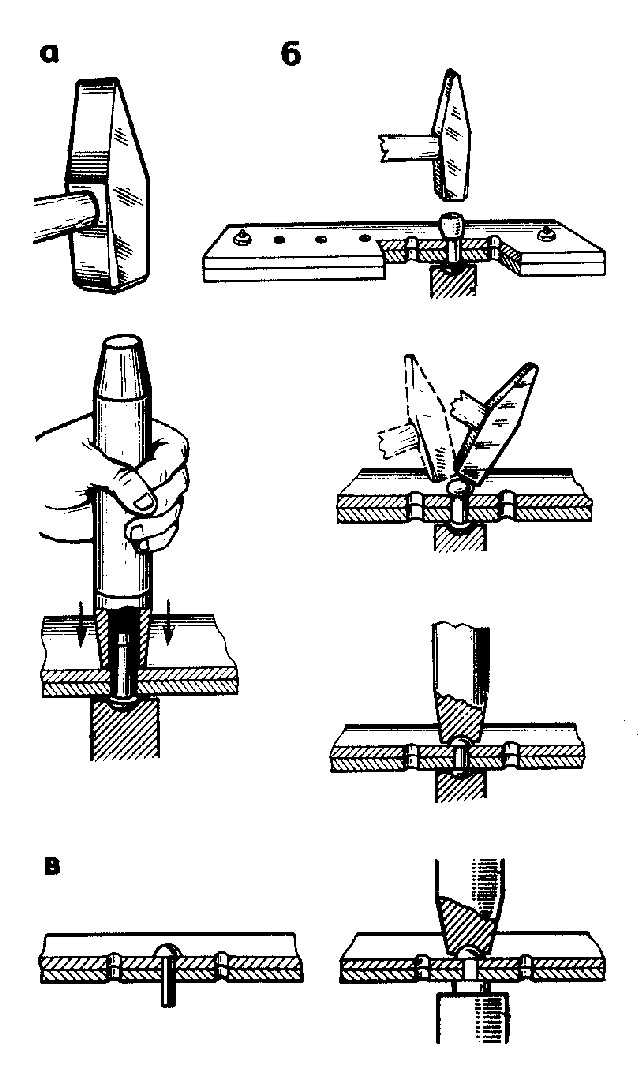

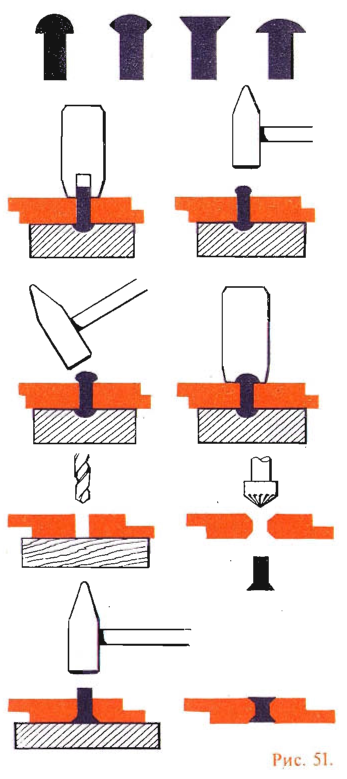

Горячую клепку

применяют в силовых и прочноплотных соединениях при диаметре заклепок более 8—10 мм. Заклепки меньшего диаметра устанавливают по большей части вхолодную.

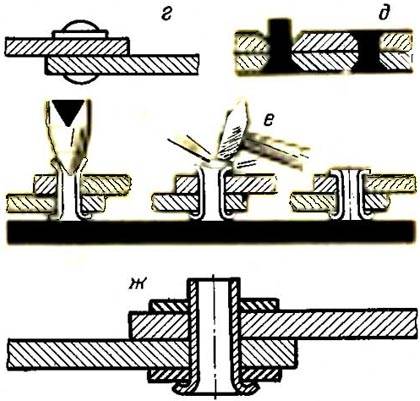

Заклепку с предварительно отформованной головкой (закладная головка

) нагревают до пластического состояния (900—1000°С), вводят в отверстия, совместно пробитые или просверленные в соединяемых деталях, после чего, поддерживая головку, осаживают противоположный конец заклепки клепальным инструментом ударного или прессового действия (рис. 21, а), формируя замыкающую (высадную

) головку (рис. 21, б). При остывании заклепка усаживается, плотно сжимая соединяемые детали.

21, б). При остывании заклепка усаживается, плотно сжимая соединяемые детали.

Прочность соединения почти целиком определяется силами трения, возникающими на поверхности стыка деталей в результате усадки заклепок.

В начальной стадии остывания, когда металл заклепки находится в пластичном состоянии, стержень заклепки вытягивается, в результате чего уменьшается его диаметр. Заклепка в это время не развивает сколько-нибудь значительного давления на соединяемые детали. С понижением температуры материал заклепки постепенно упрочняется и начинает оказывать сопротивление усадке. Окончательная стягивающая сила определяется сжатием заклепки за период остывания с температуры, при которой пластические деформации материала заклепки сменяются упругими деформациями, до температуры полного остывания. Это же сжатие определяет растягивающие напряжения в стержне заклепки.

В процессе остывания диаметр стержня уменьшается вследствие пластической вытяжки в первый период остывания, упругой вытяжки и сокращения поперечных размеров при окончательном остывании. Объем заклепки изменяется также в результате происходящего при остывании γ—α-превращения.

Объем заклепки изменяется также в результате происходящего при остывании γ—α-превращения.

В результате совместного действия этих факторов между стержнем и стенками отверстия (даже если заклепку вводят в отверстие первоначально без зазора, например, из-под молотка) образуется зазор, достигающий десятых долей миллиметра. Принятая в настоящее время схема расчета заклепочных соединений на срез стержней заклепок, смятие стенок отверстия и поверхности стержней действием поперечной силы Р (рис. 22, а) не согласуется с действительными условиями работы заклепочных соединений.

Заклепки начинают работать на срез только после того, как произойдет сдвиг соединяемых деталей на зазор между стержнем заклепки и стенками отверстия, т. е. когда уже нарушена работоспособность заклепочного соединения.

При расчете горячих заклепочных соединений правильнее исходить из величины осевой силы N, развиваемой заклепкой при усадке, и силы трения Р = Nf на стыке (вид б). Осевая сила

где F — площадь поперечного сечения заклепки; σ — растягивающее напряжение, возникающее в заклепке в конце усадки:

Здесь Е и α — соответственно модуль нормальной упругости и коэффициент линейного расширения материала заклепки; t 0 — конечная температура охлаждения; t 1 — температура, при которой прекращается пластическое течение материала заклепки и начинается упругая вытяжка стержня заклепки.

Трудность расчета по этой схеме состоит в том, что входящие в уравнение величины переменны. Величины Е и α зависят от температуры, а температура t 1 неопределенна вследствие растянутости периода перехода пластических деформаций в упругие. Расчет осложняется из-за неодинакового нагрева заклепок перед клепанием, а также неравномерного температурного поля по оси заклепок. Например, часто нагревают только свободный конец заклепки, из которого формируется замыкающая головка, оставляя закладную головку холодной. При этом стягивающая сила значительно уменьшается.

Схема чистого сдвига (виды а, б) на практике встречается редко. В большинстве случаев заклепочные соединения подвергаются дополнительным напряжениям, например, изгибу или растяжению (виды в, г), возникающим в результате деформации узла под действием внешних сил.

Существующий расчет не учитывает решающий для прочности фактор — растяжение заклепки в результате усадки при остывании. Если даже за основу принимать схему работы заклепок на срез, то расчет следовало бы вести по сложному напряженному состоянию сдвиг — растяжение.

Практически при выборе параметров заклепочных соединений главным образом опираются на исполненные конструкции, учитывая вместе с тем специфические условия работы проектируемого соединения (требования к герметичности, рабочие температуры, воздействие агрессивных сред и т, д.). Почти в каждой области, где применяют горячие заклепочные соединения, существуют свои нормативы, проверенные в эксплуатации (хотя, может быть, и не самые рациональные).

Клепальный молоток достаточно широко используется на различных сборочных предприятиях, когда есть необходимость провести качественную клепку холодными или горячими заклепками. В бытовом секторе с этой задачей справляется иной тип инструмента – заклепочник. Разберемся, в чем же разница!

Заклепочник – принцип действия

Сам принцип действия клепального молотка и заклепочника, как говорят в Одессе, две большие разницы. В некотором смысле такой молоток является представителем «старой школы», тогда как заклепочник является более современным вариантом создания крепежей. Как выглядит обычная заклепка, большинство из нас имеет четкое представление – это металлический стержень определенного диаметра, со «шляпкой» с одной стороны. Заклепка вставляется в подготовленное отверстие, прижимается с той стороны, где шляпка, и молотком (на предприятиях – клепальным молотком) второй конец также расклепывается до образования шляпки. Таким образом, два листа материала надежно крепятся между собой.

Как выглядит обычная заклепка, большинство из нас имеет четкое представление – это металлический стержень определенного диаметра, со «шляпкой» с одной стороны. Заклепка вставляется в подготовленное отверстие, прижимается с той стороны, где шляпка, и молотком (на предприятиях – клепальным молотком) второй конец также расклепывается до образования шляпки. Таким образом, два листа материала надежно крепятся между собой.

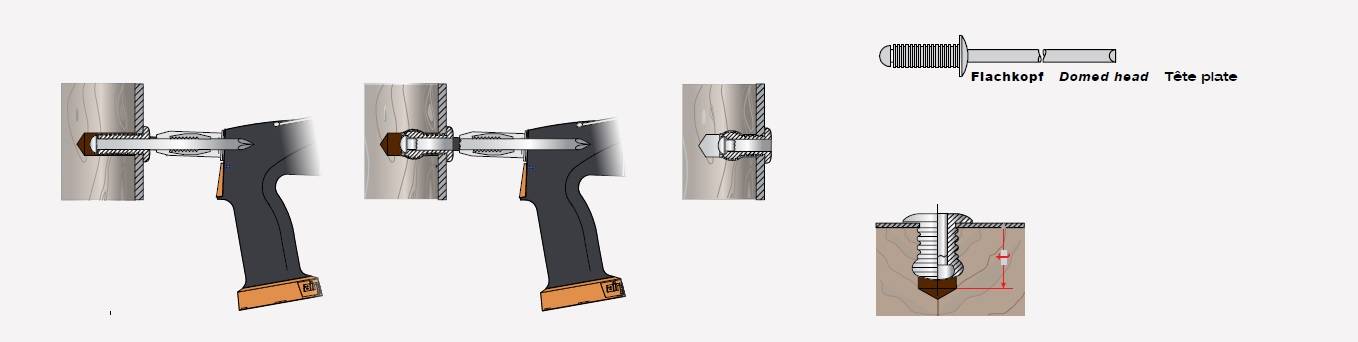

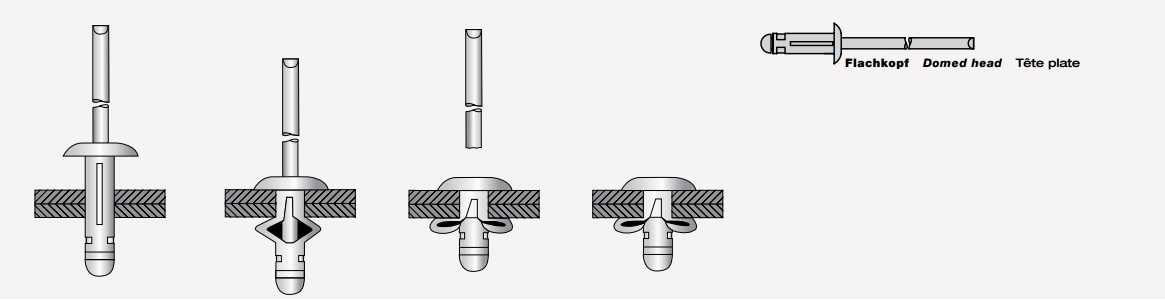

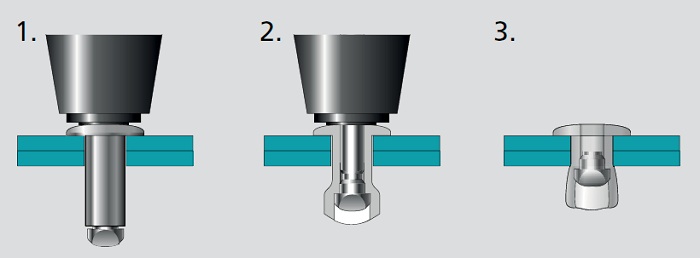

Современные заклепки имеют совершенно иную конструкцию. Вытяжная заклепка состоит из гильзы и стержня, и процесс клепания (если его можно еще так назвать) выглядит следующим образом – крепеж вставляется в заранее подготовленное отверстие, и стержень вытягивается специальным инструментом. Гильза, которая находится в отверстии, под давлением расплющивается и притягивается к шляпке с обратной стороны. Когда заклепка достаточно прочно затянута, лишний стержень срезается. Вот и весь – заметьте, без единого удара!

Пневматический клепальный молоток – многофункциональный инструмент

Этот молоток – на самом деле весьма , по своей конструкции он очень напоминает отбойный молоток, а с помощью соответствующего зубила такие инструменты легко переоборудовать в обрубочные, чеканочные и разрыхляющие молотки. Именно поэтому он еще и производится, такая многофункциональность ценится профессионалами. Главная особенность клепальщика – в создании мощного импульса с медленным ударом, благодаря чему оператору удается формировать заклепки без особых усилий, не повреждая окружающие части металла.

Именно поэтому он еще и производится, такая многофункциональность ценится профессионалами. Главная особенность клепальщика – в создании мощного импульса с медленным ударом, благодаря чему оператору удается формировать заклепки без особых усилий, не повреждая окружающие части металла.

Клепальные молотки способны обрабатывать заклепки особо больших диаметров до 36 мм, в холодном и горячем состоянии. В зависимости от привода, инструменты такого типа делятся на электрические и пневматические. Электрический клепальный молоток – достаточно большая редкость, поскольку по мощности он заметно уступает пневматическим моделям. Пневматические клепальные молотки гораздо производительнее и надежней, к тому же, они существенно безопасней, что играет роль на больших предприятиях.

В поисках клепального молотка – на что обратить внимание?

В отличие от многих инструментов подобного типа, клепальные молотки имеют средние скорости ударов – от 1500 до 3000 уд/мин. Расход воздуха – от 300 л до 500 л за минуту, при среднем давлении в 5 бар. Соответственно, компрессор для такого инструмента должен быть достаточно мощным.

Соответственно, компрессор для такого инструмента должен быть достаточно мощным.

Существуют весьма компактные пистолетные модели клепальных молотков, которыми удобно работать с небольшими заклепками из стали и алюминия 4-6 мм в диаметре. Масса таких инструментов – в пределах 3 кг. Клепальные инструменты, предназначенные для расклепки стальных и алюминиевых заклепок диаметром в 20 мм и больше, имеют похожую на отбойный молоток форму и весят в два раза больше компактных моделей, при этом расход воздуха, его давление и количество ударов идентичны компактным моделям.

При покупке таких инструментов следует обращать внимание на ударную силу, которой обладает та или иная модель. Средний показатель для пневматических молотков – от 5 до 10 Дж, для электрических он на порядок меньше. При больших объемах работы немаловажно приобретать инструменты с хорошей виброзащитой – современные технологии позволяют инструментам поглощать до 75 % вибрации, что существенно сказывается на производительности труда и здоровье операторов, ведь сильная вибрация способна вызвать так называемую вибрационную болезнь, от которой немеют руки.

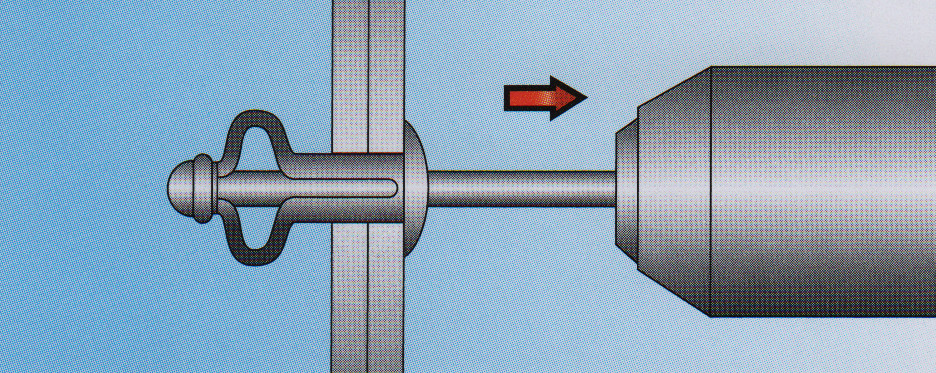

Пневматические заклепочники – для вытяжных заклепок!

Имея на предприятии установленную магистраль для сжатого воздуха или компрессор, вы сможете перейти на работу с пневматическими и пневмогидравлическими , которые работают с современным крепежом. Движение штока возможно благодаря пневмогидравлическому приводу, поршнем которого является сам шток. Инструмент преобразовывает низкое давление пневмосети в более высокое давление масла, благодаря чему и возможны тяговые усилия штока.

Процесс работы довольно простой – сжатый воздух выталкивает поршень, который взаимодействует с поршнем гидравлическим. Гидравлика с усилием в 15-20 раз больше воздействует на шток инструмента, который тянет стержень заклепки, охваченный зажимами, до тех пор, пока стержень не оторвется. Стержень, отслуживший свое, перемещается в контейнер для отходов, который затем чистится оператором. Инструменты для резьбовых заклепок оборудованы также пневмодвигателем, который позволяет вкручивать и выкручивать крепежи.

Промышленные модели рассчитаны на постоянную, беспрерывную эксплуатацию – их ресурс рассчитан на 1 млн и более циклов,

к ним предъявляются повышенные требования к комфортной эксплуатации и обслуживанию инструмента. Такие же требования предъявляются и к профессиональным инструментам, однако их ресурс рассчитан на более щадящие условия использования время от времени в рамках определенных объектов или проектов – они рассчитаны на 300-500 тысяч циклов.

Стоимость первых и вторых достаточно высока и оправдывает себя лишь при больших объемах, для домашнего использования сгодятся дешевые одноразовые модели, в том числе и от ручной тяги. Такие инструменты совершенно не жаль выбрасывать в случае их поломки – гораздо проще и быстрее пойти и купить новый, ведь даже покупка нескольких таких моделей будет экономнее, чем покупка дорого заклепочника.

Самый старый и наиболее надежный способ соединения листового материала с помощью заклепок до сих пор используется в наиболее ответственных местах соединения металла. Правильно подобранная заклепка выдерживает нагрузку не хуже сварочного соединения. Для вибраций или знакопеременной нагрузки лучше заклепки еще ничего не придумали.

Правильно подобранная заклепка выдерживает нагрузку не хуже сварочного соединения. Для вибраций или знакопеременной нагрузки лучше заклепки еще ничего не придумали.

Виды заклепок

Разновидностей заклепок существует не так много, как может показаться на первый взгляд:

- Простая заклепка общего назначения по ГОСТ 10299 80. Их легко отличить по грибовидной форме, называемой еще системой с замыкающей головкой. Для такой заклепки характерна высокая прочность и стойкость при любых нагрузках;

- Заклепка вытяжная, используется для «сшивания» двух листов металла в случаях, когда доступ к соединяемым листам возможен только с одной стороны. Параметры и описание определяются ГОСТ 15973—2005;

- Наиболее технологичными принято считать резьбовые заклепки, они боле удобны в работе и позволяют создавать разборное соединение, DIN 7338

.

Важно

! Материалы для заклепочного соединения должны обладать определенной пластичностью и вязкостью, поэтому для их изготовления используют малоуглеродистую сталь, медь, алюминиевые деформируемые сплавы.

Применение заклепок

Выбор конкретных параметров и разновидности крепежа определяется тремя основными критериями:

- Обеспечения необходимой прочности соединения, с учетом дополнительных параметров и требований к шву;

- Технологическими возможностями оборудования для работы с конкретным видом заклепочного соединения;

- Экономической целесообразностью использования клепаного соединения;

Резьбовые гайки-заклепки

Способ соединения с помощью резьбовых заклепок сегодня можно назвать самым универсальным. Основная идея соединения заключается в остроумной идее фиксации тела заклепки в клепочном отверстии. Для этих целей используется заклепочник для резьбовых заклепок. Сама резьбовая конструкция представляет собой полую гильзу с внутренней резьбой.

При выполнении соединения эта гильза вставляется в просверленное отверстие и выравнивается таким образом, чтобы соединяемые части плотно прилегали друг к другу. После этого в резьбовое отверстие внутрь заготовки вкручивается стержень заклепочника. Передняя стенка гильзы фиксируется опорной поверхностью инструмента, не давая заклепке выйти из отверстия. Чтобы расклепать гильзу, стержень заклепочника перемещается с большим усилием в сторону опорной поверхности. Гильза при этом сминается и осаживается, тем самым образуя прочное неподвижное соединение.

Передняя стенка гильзы фиксируется опорной поверхностью инструмента, не давая заклепке выйти из отверстия. Чтобы расклепать гильзу, стержень заклепочника перемещается с большим усилием в сторону опорной поверхности. Гильза при этом сминается и осаживается, тем самым образуя прочное неподвижное соединение.

Стержень заклепочника свободно выворачивается из тела втулки. Чаще всего применяются заклепки алюминиевые, латунные или медные. Использование последних ограничено высокой стоимостью, поэтому они устанавливаются в тех случаях, когда нужно обеспечить хороший электрический контакт между соединяемыми поверхностями.

К достоинствам резьбового заклепочного соединения относят ее «малотравматичность». При работе стержня заклепочника соединяемый металл не испытывает больших нагрузок или деформаций. Резьбовой втулкой легко соединять тонкостенный металл или профиль сложной конфигурации. Такой крепеж широко используется в сборке бытовой техники, в соединении отдельных узлов облицовки автомобилей, при изготовлении различного рода конструкций из профнастила.

Вытяжные заклепки

Недостатком резьбовых видов клепки является их высокая стоимость и относительно небольшая скорость выполнения соединений. Поэтому для случаев, когда соединяемые листы металла, профиля требуется соединить с использованием нескольких сотен или тысяч точек, применяют вытяжной вид заклепки.

Это могут быть стальные, латунные метизы, заклепки из алюминия, сплавов алюминия и кремния. В отличие от резьбовой, в вытяжной схеме деформация гильзы осуществляется с помощью стержня с утолщением на конце, запрессованного внутрь тела крепежной втулки. Как и в предыдущем случае, чтобы осадить тело заклепки, ее торец упирают в опорную поверхность заклепочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъемное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

К сведению

! Вытяжная схема обеспечивает очень хорошую скорость клепки металла.

Классическая конструкция заклепки

Основным метизом для клепки листов в машиностроении считаются заклепки стальные, нормированные требованиями еще советского ГОСТа 10299 80. Они чаще всего соединяют высоконагруженные стальные конструкции, используемые в строительном деле. Например, в каркасах и опорных сборках. Преимуществом классической формы является возможность соединения двух листовых поверхностей толщиной более 30 мм.

В отдельных случаях ГОСТ 10299 80 допускает соединение сборки до 35 мм. В отличие от предыдущих видов заклепок, классическую заклепку устанавливают только при наличии опорной поверхности с обратной стороны плоскости соединения. Это необходимо для компенсации ударной нагрузки по заклепочному хвостовику.

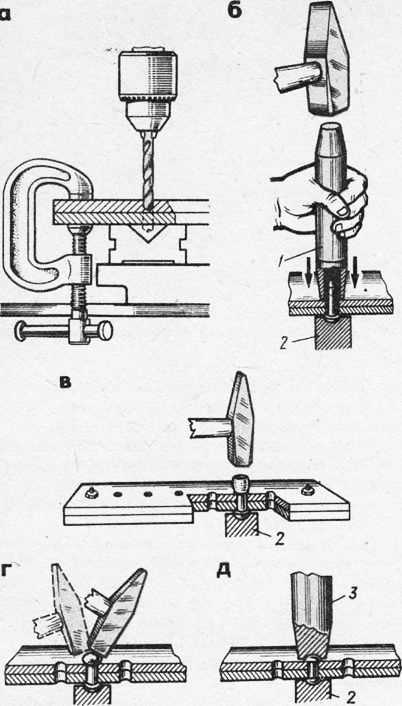

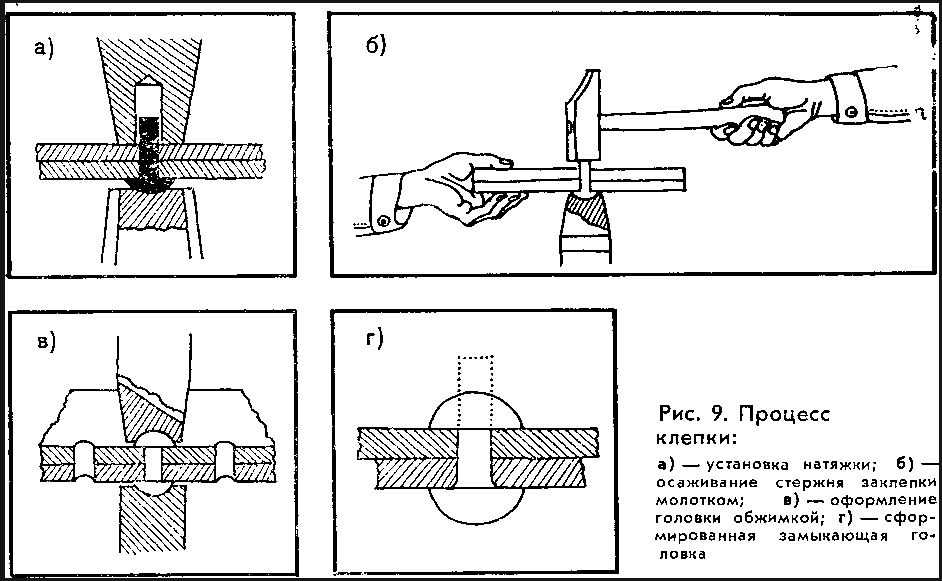

Технология клепки выполняется в следующем порядке:

- Линию, по которой будет осуществляться установка заклепочного соединения, размечают точками под сверловку отверстий в соединяемом металле.

- Листы металла фиксируют с помощью механических приспособлений типа струбцин или даже точечной сваркой.

Выполняют сверление крайних точек установки крепежа, в которые вставляют центрирующие металлические штифты. При этом диаметр отверстий выбирают в соответствии с рекомендациями ГОСТ 10299 80 примерно на 10% больше диаметра тела хвостовика.

Выполняют сверление крайних точек установки крепежа, в которые вставляют центрирующие металлические штифты. При этом диаметр отверстий выбирают в соответствии с рекомендациями ГОСТ 10299 80 примерно на 10% больше диаметра тела хвостовика. - В просверленное отверстие вставляется метиз таким образом, чтобы головка находилась с обратной стороны соединяемой поверхности. Длина крепежа также выбирается в соответствии с ГОСТ 10299 80. Это обеспечит формирование второй головки из хвостовика нормальных размеров после его расклепывания молотком или электрическим ударником.

К сведению!

Размеры, выбранные в соответствии с ГОСТ 10299 80, обеспечивают максимальную прочность соединения.

При выборе более тонкого по диаметру стержня его прочности может не хватить для жесткого соединения. В этом случае перерезающее усилие в радиальном направлении способно оборвать по очереди большую часть соединений. После расклепывания металл крепежа должен полностью заполнить отверстия с небольшим натягом.

Не следует пренебрегать рекомендациями ГОСТа 10299 80 при выборе длины хвостовика крепежа. Слишком длинный хвостовик помешает правильной деформации и осаживанию металла. Слишком короткий не обеспечит образование второй головки необходимых размеров и прочности.

Для увеличения пластичности заклепки из определенных марок стали могут перед установкой разогреваться до высокой температуры с проковкой головок и закалкой крепежа. Заклепки алюминиевые, медные, латунные перед установкой могут проходить обработку специальными жидкостями, предупреждающими развитие электрохимической коррозии.

Заключение

Несмотря на значительную трудоемкость установки и некоторую архаичность заклепочного крепежа, клепаное соединение до сих пор широко применяется в конструкциях самолетов, судов, железнодорожных мостов. Поэтому в ближайшие 20-30 лет характер и способ использования заклепочного соединения, скорее всего, не изменится.

Нагрев заклепок должен быть равномерным по всей длине. Не допускается постановка холодных заклепок в отверстие и нагрев выступающего конца горелкой, так как такой нагрев не обеспечивает натяжения в заклепочном соединении.

Не допускается постановка холодных заклепок в отверстие и нагрев выступающего конца горелкой, так как такой нагрев не обеспечивает натяжения в заклепочном соединении.

Нагрев заклепок из сталей Ст2, СтЗ, Юкп, 20кп ведут до 1050 — 1100 С в нагревательных печах, электроконтактным способом в электронагревателях. Качество клепки проверяют визуально и простукиванием заклепок. Форму гсуювок при необходимости контролируют при помощи шаблонов, а плохое прилегание головок — щупами.

Материал и твердость рессор. Нагрев заклепок может осуществляться в горнах или электронагревательных печах. Клепка производится как вручную, так и при помощи пневматических клепальных молотков. Применение последних значительно облегчает и ускоряет процесс клепки и дает хорошее качество. Клепка производится с применением обжимок. Заклепки должны быть расположены центрально относительно оси стержня и полностью обжаты. Перекосы, наплывы, трещины и разрывы по кромке головок заклепок не допускаются.

Применяют также нагрев заклепок электроконтактным способом после их вставки в склепываемые детали.

Клепание пуансоном двойного действия. Следует избегать нагрева заклепок крупнозернистость металла.

Следует избегать нагрева заклепок свыше 1000 С, вызывающего крупно-зернистость металла.

Процесс горячей клепки включает нагрев заклепки (температура для сталей Ст. Нагревают заклепки в угольных, нефтяных, газовых и электрических печах, а при малом объеме работ в горнах. Производительность печей около 300 заклепок в час, а горнов около 50 заклепок. Удобен также электроконтактный способ нагрева (производительность до 1000 заклепок на одно нагревательное гнездо), однако недостаток его — невозможность получения равномерного нагрева по всей длине заклепки.

При большом масштабе работ нагрев заклепок выполняется в печах.

Процесс горячей клепки включает нагрев заклепки, постановку горячей заклепки в отверстие, осаживание стержня заклепки и образование замыкающей головки.

Схема образования замыкающей головки заклепки. Клепка может вестись с нагревом заклепок или вхолодную.

Клепка бывает горячая, с нагревом заклепки, и холодная — без нагрева, применяемая при диаметре заклепок до 10 мм.

При горячей клепке стальных конструкций производят нагрев заклепки в нагревательных устройствах (печах) до определенной температуры, при которой металл становится более пластичным. Это позволяет значительно уменьшить усилия, необходимые для склепывания элементов. Заклепки из углеродистых сталей нагревают до температуры 1000 — 1150 С до светло-оранжевого цвета, из низколегированных сталей — до 1000 — 1100 С до темно-оранжевого цвета. Нагрев должен быть равномерным по всей длине заклепки. Недостаточный нагрев закладной головки может вызвать ее хрупкое разрушение.

Горячую клепку стальных конструкций производят с нагревом заклепки до определенной температуры, при которой металл становится более пластичным, что позволяет значительно уменьшить усилия, необходимые при склепывании элементов. Заклепку нагревают равномерно по всей длине. Недостаточный нагрев закладной головки может вызвать хрупкое разрушение. Перед установкой в отверстие с нагретой заклепки удаляют окалину.

Такая же форма может получиться и при достаточном нагреве заклепки, но при малой длине стержня, когда на образование полной головки просто не хватает металла. Некоторая грибовидность головки допустима, если уменьшение размера площади прилегания, измеренное так, как это показано на рис. 54, г, не превышает 0 2 d, где — — диаметр заклепки.

Некоторая грибовидность головки допустима, если уменьшение размера площади прилегания, измеренное так, как это показано на рис. 54, г, не превышает 0 2 d, где — — диаметр заклепки.

Такая же форма может получиться и при достаточном нагреве заклепки, но при малой длине стержня, когда на образование полной головки просто не хватает металла. Некоторая грибовидность головки допустима, если уменьшение размера площади прилегания, измеренное так, как это показано на рис. 108, г, не превышает Q 2d, где d — диаметр заклепки.

Процесс горячей клепки состоит из следующих операций: нагрева заклепок, постановки нагретой заклепки в отверстие, осаживания стержня заклепки для плотного заполнения отверстия и образования замыкающей головки.

Процесс горячей клепки состоит из четырех операций: 1) нагрев заклепок; 2) постановка горячей заклепки в отверстие; 3) осаживание клепальным инструментом стержня заклепки; 4) образование замыкающей головки.

Процесс горячей клепки состоит из следующих операций: 1) нагрева заклепок; 2) постановки раскаленной заклепки в отверстие; 3) осаживания клепальным инструментом стержня заклепки; 4) формирования замыкающей головки.

Достоинства и недостатки — см. шаг 14.3. Разметка, сверление, нагрев заклепок, закладка и клепка делают процесс клепки трудоемким, а с учетом применения дорогостоящего оборудования (станки, прессы, клепальные машины) — дорогостоящим. Ослабление деталей отверстиями под заклепки требует увеличения площади сечения основного материала; применение накладок для получения соединений, большая масса заклепок приводят к повышенному расходу материала для заклепочного соединения.

Клепка при сборке рам может выполняться с предварительным нагревом или без нагрева заклепок. Наиболее высокое качество достигается при машинной клепке вхо-лодную при помощи гидравлических клепальных установок ЗИЛ 5Н — 366, МАЗ 62 / 350, ГАЗ-82-631, которые позволяют без нагрева обжимать заклепки диаметром до 13 мм.

На строительных площадках при ремонте мостов и кораблей применяются переносиые портативные горны для нагрева заклепок с использованием жидких газов в качестве топлива. Инжекцпонная горелка подсасывает предварительно подогретый воздух, продукты сгорания со слегка восстановительной или нейтральной атмосферой попадают на под горна и нагревают заклепки, а затем уходят вверх. Заклепки движутся под действием собственного веса противотоком к продуктам сгорания; нагретые до необходимой температуры заклепки вынимают через левую дверцу.

Заклепки движутся под действием собственного веса противотоком к продуктам сгорания; нагретые до необходимой температуры заклепки вынимают через левую дверцу.

Должен знать: принцип работы и правила пользования пневматическими молотками, сортамент заклепок; правила нагрева заклепок; назначение и условия применения наиболее распространенных простых приспособлений и контрольно-измерительных инструментов.

Шовно-стыковая сварка. Контактные машины непосредственно или с небольшими конструктивными изменениями применяются для некоторых специальных целей, например для нагрева заклепок, заготовок под ковку, штамповку и др. На контактных машинах можно производить также пайку деталей твердыми припоями. В особенности важна напайка пластин быстрорежущей стали на державки металлорежущего инструмента.

Заклепочные соединения.

Заклепочные соединения, являющиеся в прошлом основным видом соединений металлических конструкций, из-за неудобств технологического процесса клепкн (необходимость нагрева заклепок до температуры 800 С) и перерасхода металла на соединение в настоящее время почти полностью вытеснены сваркой и высокопрочными болтами при монтаже.

Заклепочные соединения, являющиеся в прошлом основным видом соединений металлических конструкций, из-за неудобств технологического процесса клепки (необходимость нагрева заклепок до температуры 800 С) и перерасхода металла на соединение в настоящее время почти полностью вытеснены сваркой и высокопрочными болтами при монтаже.

Весьма гигиеничен, удобен и благодаря портативности оборудования и постоянной готовности к работе, а при дешевой электроэнергии и экономичен, электрический контактный способ нагрева заклепок.

Должен знать: устройство однотипных пневматических молотков и прессов, клепальных скоб, простых приспособлений, контрольно-измерительного инструмента и инструмента для клепки и рубки; способы клепки под обжимку и потайными заклепками; степень нагрева заклепок и предел остывания, при котором можно вести процесс клепки; размеры заклепок и припуски по длине; основные сведения о допусках и посадках.

Заклепки должны быть нагреты равномерно по всей длине. Нагрев заклепок производится в угольных, газовых или электрических печах, а при малом объеме клепки — в открытых горнах с пне — вматическим дутьем. В качестве твердого топлива для угольных печей и горнов приме-няются кузнечный уголь и кокс.

В качестве твердого топлива для угольных печей и горнов приме-няются кузнечный уголь и кокс.

От такого компрессора одновременно могут работать 2 — 3 поста клепальщиков. Нагрев заклепок в условиях монтажной площадки производится в переносном горне, а в условиях завода — в специальных печах.

В направлении удара при срубании головок заклепок не должны находиться люди. Нагрев заклепок разрешается производить только в местах, безопасных в пожарном отношении. Нагретые заклепки следует подавать к месту клепки клещами, по трубам или лоткам, но не бросками.

Во избежание сдвига соединяемых деталей в процессе клепки необходимо установить некоторое количество заклепок в разбежку по всей длине шва. Как мы отмечали, нагрев заклепок должен быть равномерный и они должны находиться в нагретом состоянии возможно короткое время. Перед установкой в отверстия все заклепки должны удаляться по твердому предмету с целью очистки их от окалины.

При контактном электронагреве или сама деталь служит вторичным витком трансформатора, или нагреваемой деталью замыкается вторичная цепь трансформатора. Второй способ применяется для нагрева заклепок перед клепкой, заготовок перед гибкой, резкой, прокаткой, обжимкой.

Второй способ применяется для нагрева заклепок перед клепкой, заготовок перед гибкой, резкой, прокаткой, обжимкой.

Строительные конструкции в монтажных условиях склепывают горячими заклепками, нагретыми до температуры 1050 — 1150 Нагрев производится в переносных горнах, в слое горящего кокса или угля. Кокс является лучшим топливом для нагрева заклепок. Расход кокса в переносных горнах равен 35 — 45 кг на 100 кг нагретых заклепок.

Холодную клепку применяют редко и ограничивают диаметром заклепок до 10 мм. Горячая клепка состоит из следующих операций: нагрева заклепок; постановки нагретой заклепки в заранее подготовленное отверстие; осаживания клепальным инструментом стержня заклепки; образования замыкающей головки.

Марки сталей основных деталей подвесок. При сборке рам применяют гидравлические установки для клепки моделей ЗИЛ-5Н-366, ГАЗ-82-631. Использование гидравлического инструмента вместо пневматического не требует нагрева заклепки, позволяет снизить шум, трудоемкость работ и повысить качество клепки. Усилие клепки гидравлическими скобами устанавливается в зависимости от диаметра заклепки.

Усилие клепки гидравлическими скобами устанавливается в зависимости от диаметра заклепки.

Холодная клепка применяется довольно редко и ограничивается диаметром заклепок до 10 мм. Горячая клепка состоит из следующих операций: нагрева заклепок; постановки раскаленной заклепки в заранее подготовленное отверстие; осаживания клепальным инструментом стержня заклепки; образования замыкающей головки.

Перед клепкой сопрягаемые элементы собираются на контрольных болтах или пробках. Звено клепальщиков состоит из трех человек: один ведет нагрев заклепок и оправку отверстий, второй — подачу и поддержку заклепок, а третий — клепку пневматическим молотком.

Основные дефекты рессор автомобиля ЗИЛ-130. При ослаблении заклепок после ремонта их высверливают и устанавливают новые с последующим расклепыванием. Клепка при сборке может выполняться с предварительным нагревом или без нагрева заклепок. Наиболее высокое качество достигается при машинной клепке вхолодную при помощи гидравлических клепальных установок ЗИЛ 5Н — 366, МАЗ 62 / 350, ГАЗ 82 — 631, которые позволяют без нагрева обжимать заклепки диаметром до 13 мм.

Форма профилей из. алюминиевых сплавов, применяемых в основаниях буровых установок. Детали из алюминиевых сплавов соединяют сваркой или клепкой. В отличие от клепки стали клепка алюминиевых сплавов производится без нагрева заклепок.

Стальные детали и другие конструктивные элементы соединяют между собой в основном посредством горячей клепки, при которой заклепки нагревают до температуры 1000 — 1100 С. При образовании замыкающих головок в процессе работы клепальной скобы стержень еще мягкой от нагрева заклепки, сжимаясь от ударов, распирает края заклепочных отверстий и плотно их заполняет. Однако часто из-за недостаточно эффективного осаживания заклепка при остывании сокращается в диаметре, что приводит к образованию зазора между остывающей заклепкой и отверстием детали. Поэтому в заклепочных соединениях, выполненных горячей клепкой, усилия на первой стадии работы заклепки передаются с помощью трения. Поставленная заклепка при остывании передает тепло окружающему металлу и нагревает его до значительных температур.

Сборочное отделение — механизированные подъемные площадки, тележки подъемные для тормозного цилиндра и установки фрикционного аппарата, рычажные ножницы для кровельных работ, электросварочные аппараты, электрогорны для нагрева заклепок.

Работа клепальщика-чеканщика первого разряда состоит в следующем: в нагревании и поддержке заклепок при ручной и пневматической клепке и чеканке; в горячей и холодной клепке и чеканке на клепальных станках, пневматическими молотами или вручную простых металлоконструкций заклепками диаметром до 12 мм и швов, работающих под давлением до 3 ат; работой с клепальщиком-чеканщиком более высокой квалификации при клепке двумя пневматическими молотами и длинных и большого диаметра заклепок; рубкой по разметке и шаблону с точностью до 2 мм; чеканкой головок заклепок и прочных швов; подбором обжимок; работой с подручным при клепке и чеканке на стационарных прессах и молотах совместно с клепальщиком-чеканщиком более высокой квалификации. При этом вальцовщик должен знать правила пользования прессами и пневматическими молотками; правила заправки рабочего инструмента и способы подбора его в зависимости от характера работы; основные сведения о технологии чеканных работ; сортамент заклепок; правила нагрева заклепок и ухода за нагревательными устройствами.

Стальные заклепки с диаметром стержня более 12 мм ставят с нагревом. Нагрев заклепок перед клепкой облегчает формирование головки и улучшает качество соединения.

Специальные заклепки.| Болт-заклепка тывает стержень за технологиче. Используют также специальные заклепки. На рис. 3.3, а в качестве примера показана взрывная заклепка, применяемая в случае невозможности образования замыкающей головки обычным способом, например в труднодоступных местах. Взрыв вызывается нагревом заклепки или ударом. Замыкающая головка 1 в таких заклепках образуется при протягивании стержня 2 с наконечником через коническое отверстие заклепки.

Нагрев заклепок для горячей клепки производят в стационарных или переносных горнах, а также электрическими нагревательными приборами. Для горнов используют кокс, древесный уголь, мазут или газ. Если заклепок немного, их нагревают пламенем кислородно-ацетиленовой горелки. Температура нагрева заклепок должна быть 1000 — 1100 С. Нагрев верхнего конца производят до белого, а нижнего (с закладной головкой) — до темно-красного каления. Вынутую из горна заклепку ударом очищают от окалины. Установка и расклепка должны производиться в быстром темпе, чтобы заклепка не остыла ниже 650 — 500 С. Нельзя нагревать заклепки выше 1100 С: перегретые заклепки становятся непригодными для установки.

Вынутую из горна заклепку ударом очищают от окалины. Установка и расклепка должны производиться в быстром темпе, чтобы заклепка не остыла ниже 650 — 500 С. Нельзя нагревать заклепки выше 1100 С: перегретые заклепки становятся непригодными для установки.

Как удалить заклепку без рассверливания

Вытяжные или как их еще называют POP-заклепки являются популярным крепежом при соединении листов металла. Установка этих метизов выполняется специальным приспособлением, которое позволяет быстро и надежно зафиксировать их в заранее подготовленном сквозном отверстии. К сожалению, устройства, которое извлекает заклепки такого типа, не существует и при необходимости разъединить листы, соединенные заклепками, чаще всего прибегают к высверливанию их дрелью. Этот простой и эффективный способ требует внимательности и аккуратности, а кроме этого, успех может быть достигнут лишь при правильном выборе инструмента. Сверло не должно полностью высверливать заклепку и выталкивать ее из отверстия – его задача разрушить бортик, который удерживает тело метиза в проектном положении.

Но возможность воспользоваться дрелью есть не всегда. Иногда бывает так, что этого электроинструмента или подходящей оснастки к нему нет под рукой. Как быть в этом случае? Удаление заклепки без высверливания возможно и мы вам сейчас расскажем, как это сделать.

Удаляем заклепку подручными инструментами

Как мы уже говорили, в основе демонтажа любой POP-заклепки является обработка полого участка ее головки до тех пор, пока она не сойдет с хвостовика. Эту несложную, но очень точную операцию можно выполнить, используя тонкое долото или отвертку с плоским шлицем, а также молоток. Последовательность выполнения этой работы следующая:

- В первую очередь необходимо определить толщину и свойства материала листов, соединенных вытяжными заклепками. Зная параметры металла, можно точно подобрать инструменты и приблизительно рассчитать максимально допустимое усилие при демонтаже. При работе с очень тонким листовым материалом наш способ сложно назвать оптимальным и его можно применять только на свой страх и риск.

- Чтобы извлечь наклепку, поместите между бортиком ее головки и листом долото или жало отвертки и, аккуратно постукивая молотком, отогните его. Чем тоньше соединенный крепежом материал, тем деликатнее нужно относиться к работе. Также стоит внимательно отнестись к выбору инструмента – он должен быть достаточно тонким, чтобы его можно было аккуратно забить под бортик.

- Если удаление фиксирующей части метиза прошло успешно, нужно аккуратно извлечь крепеж из сквозного отверстия. Для этой цели лучше всего использовать тонкую отвертку или тонкий металлический стержень, подходящий по диаметру. Ваша задача в этом случае просто вытолкнуть хвост заклепки из отверстия. Чаще всего это удается без приложения особых усилий, но иногда может снова понадобиться молоток – один-два удара по отвертке или стержню, направленному на ножку заклепки, помогут вытолкнуть ее с «насиженного» места.

Этот способ хорош тем, что его можно использовать даже там, где подключение электрических инструментов невозможно – к нему часто прибегают при выполнении работ в полевых условиях.

Использование слесарного зубила

Порядок и принцип действий в работе по демонтажу заклепок со слесарным зубилом тот же, впрочем, есть и несколько плюсов.

Во-первых, зубило, можно сказать, профильный инструмент для сбивания каких бы то ни было крепежных изделий (закисших болтов, гаек, шляпок гвоздей и т.д.).

Во-вторых, оно с легкостью справляется не только с заклепками, изготовленными из цветных металлов и мягкой стали, но и с метизами из углеродистой стали и нержавейки при должной силе удара молотка.

Есть и минусы. Аккуратность при работе со слесарным зубилом невысока, поэтому использовать его следует либо в крайнем случае (когда нет доступа к сверлильному электроинструменту, например), либо когда нет нужды оставлять рабочие поверхности склепанных деталей неповрежденными (если они, к примеру, окрашены, краска точно будет повреждена).

Расклепываем с помощью дрели

Как было сказано выше, использование сверлильного инструмента — это самый эффективный способ демонтажа заклепок.

Алгоритм действий следующий:

- Подбираем диаметр сверла так, чтобы он был чуть меньше головки заклепки, и при этом чуть больше ее тела. Определение диаметра тела заклепки вызывает затруднения? Измеряем диаметр закладной головки, определяем вид метиза и идем на сайт производителя в поисках нужного параметра.

- Уменьшаем до возможного минимума обороты сверлильного инструмента. Это позволит достичь большей аккуратности в удалении метиза. Отбойник отключаем (да, перфоратором тоже заклепки удаляют). Сверлим строго перпендикулярно к рабочей поверхности детали, следим за сверлом (соскочит – и опять все переделывать). Если крепеж из цветных из цветного металла, лучше взять ручную дрель.

- После того, как головка изделия удалена, тело со второй головкой должно выпасть из крепежного отверстия. Если этого не произошло, пользуемся выколоткой подходящего диаметра.

Сверлильный инструмент позволяет удалять практически все виды заклепок малых диаметров.

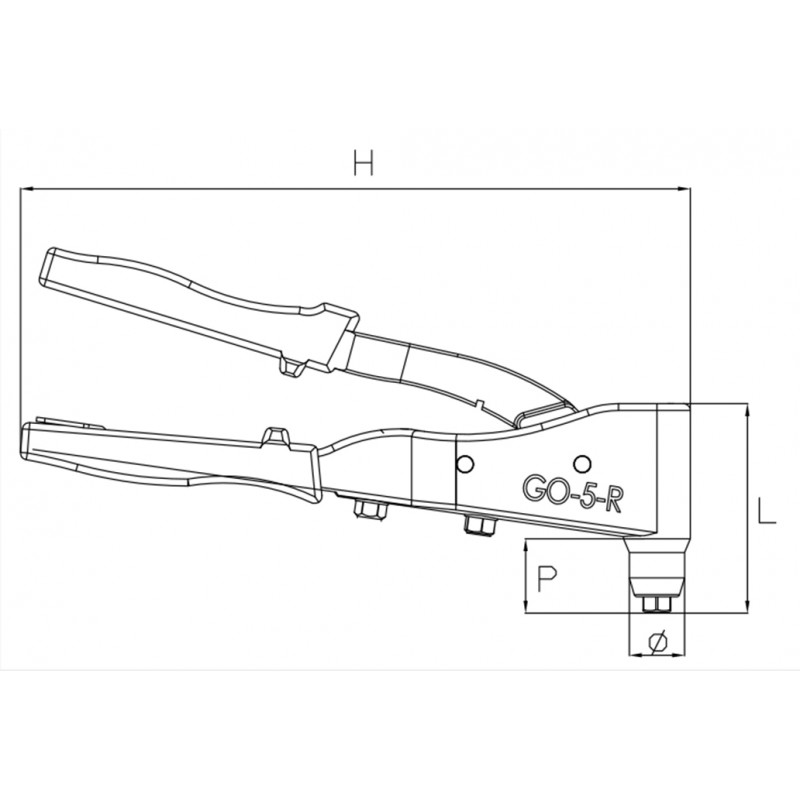

Расклепочник

В дополнение к дрели, можно использовать инструмент, относительно недавно появившийся в строительных магазинах, — расклепочную насадку (расклепочник). Использование этого приспособления в паре со сверлильным инструментом помогает достичь наибольшей возможной эффективности и скорости демонтажа метизов.

Принцип и алгоритм действий по работе с оснасткой такого рода тот же, что и с простым сверлом. Кроме того расклепочная насадка – это направляющая, не дающая дрели соскочить на поверхность детали, и ограничитель, не позволяющий сверлу углубиться в крепежное отверстие на недопустимую глубину. И создал Бог расклепочную насадку на шестой день и сказал: иди и сверли.

Минус устройства – слабая универсальность: демонтаж метизов различного диаметра требует разной оснастки, так что покупка девайса оправдана только тогда, когда объем работ по демонтажу крепежа одинакового размера достаточно велик.

Подобные приблуды используют кровельщики (демонтаж производится одной рукой, что важно в работе на большой высоте).

Удаляем заклепку при помощи Dremel

Миниатюрные фрезеры DREMEL давно стали именем нарицательным, потому как имеют в своем арсенале так много оснастки, что, сказать не грешно, универсальны в быту. И не странно, что шлифовальная насадка с крупным зерном в паре с дремелем — хорошая альтернатива сверлильному инструменту.

-

Пробуем удержать дремель со шлифовальной насадкой, сошлифовывая, к примеру, шляпку гвоздя или болта, зажатого в тисках, так, чтобы инструмент не соскакивал. - Методично, слой за слоем, сильно не наседая, сошлифовываем головку заклепки до того момента, пока на рабочей поверхности склепанных деталей от нее не останется тончайший слой металла. Таким образом, рабочая поверхность или краска не будет повреждена.

- Выколоткой подходящего размера выбиваем штифт, оставшийся в крепежном отверстии.

Данный способ универсален при удалении всех видов заклепок малых диаметров.

Данный способ универсален при удалении всех видов заклепок малых диаметров.

Часто задаваемые вопросы (FAQ)

— Можно ли использовать в паре с дремелем пильный диск для листового металла?

— Можно, однако при срезании головки заклепки заподлицо почти нет возможности не оставить рабочую поверхность деформированной или, как минимум, поцарапанной, а краску — поврежденной.

— Какие обороты выставлять на дрели? Можно ли использовать шуруповерт с зажимным патроном?

— Минимально возможные обороты вашей дрели. Шуруповерт не предназначен для сверления, а потому вероятна ситуация, что даже на самых высоких оборотах его мощности не хватит на высверливание стальных заклепок. С удалением же метизов из цветных металлов он должен справиться на ура.

— Как оставить рабочую поверхность целой при использовании зубила? подойдет ли подложка из стали с отверстием под головку заклепки?

— Как показывает опыт, использование подложки: во-первых, не дает доступа к стыку головка-поверхность, во-вторых, не избавляет от вмятин на рабочей поверхности и повреждения краски. Если требуется аккуратность, используйте дрель.

Если требуется аккуратность, используйте дрель.

— Можно ли изготовить расклепочник самостоятельно? Подойдет ли для стальная тонкостенная трубка, надетая на патрон?

— К сожалению, таким образом нет. Поскольку трубка будет подобрана так, что она чуть больше диаметра головки заклепки, вращаясь вместе с патроном дрели, она будет повреждать рабочую поверхность детали вокруг головки заклепки. Лучше воспользуйтесь профильным инструментом.

Полезные советы

Обновлено: 26.01.2021 13:13:35

как правильно их поставить и заклепать на металл своими руками? Как клепать алюминиевые трубчатые и другие заклепки

1 Существующие виды клепок – типы и назначение

Что собой представляет этот крепеж? Изначально, исторически, это металлический стержень, реже – пластинка. Всегда с закладной головкой с одной стороны (шляпкой, ограничивающей движение элемента в отверстии) и замыкающей – на другом конце. Впервые использовался для изготовления доспехов, таких как латы и кольчуги, а также для соединения некоторых элементов холодного и раннего огнестрельного оружия. Если закладная головка имеется изначально, то замыкающая возникает вследствие процесса осадки (расклепывания) или же при помощи специального инструмента за счет деформации вытяжным стержнем. Логично, что осадка применяется к литым или штампованным, цельнометаллическим элементам, а деформация стержнем возможна только при использовании пустотелых (трубчатых) вытяжных заклепок. Также существуют взрывные и разрезные варианты.

Впервые использовался для изготовления доспехов, таких как латы и кольчуги, а также для соединения некоторых элементов холодного и раннего огнестрельного оружия. Если закладная головка имеется изначально, то замыкающая возникает вследствие процесса осадки (расклепывания) или же при помощи специального инструмента за счет деформации вытяжным стержнем. Логично, что осадка применяется к литым или штампованным, цельнометаллическим элементам, а деформация стержнем возможна только при использовании пустотелых (трубчатых) вытяжных заклепок. Также существуют взрывные и разрезные варианты.

Разнообразные виды заклепок

Итак, мы знаем, что рассматриваемые нами крепежные элементы являются неразъемными, что обеспечивает зачастую высокую надежность. Но прочность соединения зависит в первую очередь от материала, поэтому мы сначала рассмотрим разновидности клепок именно по этой характеристике. Наиболее распространенные – алюминиевые крепежи, во многих производственных процессах, а также в ряде ремесел используются медные и латунные стержни. Все эти материалы не имеют высокую степень надежности и годятся лишь там, где нет больших нагрузок, для крепежа декоративных деталей. Помимо прочего, существуют стальные клепки, в том числе и из нержавейки, они обеспечивают достаточно прочное соединение и пригодны даже для сборки несущих конструкций и машиностроения.

Все эти материалы не имеют высокую степень надежности и годятся лишь там, где нет больших нагрузок, для крепежа декоративных деталей. Помимо прочего, существуют стальные клепки, в том числе и из нержавейки, они обеспечивают достаточно прочное соединение и пригодны даже для сборки несущих конструкций и машиностроения.

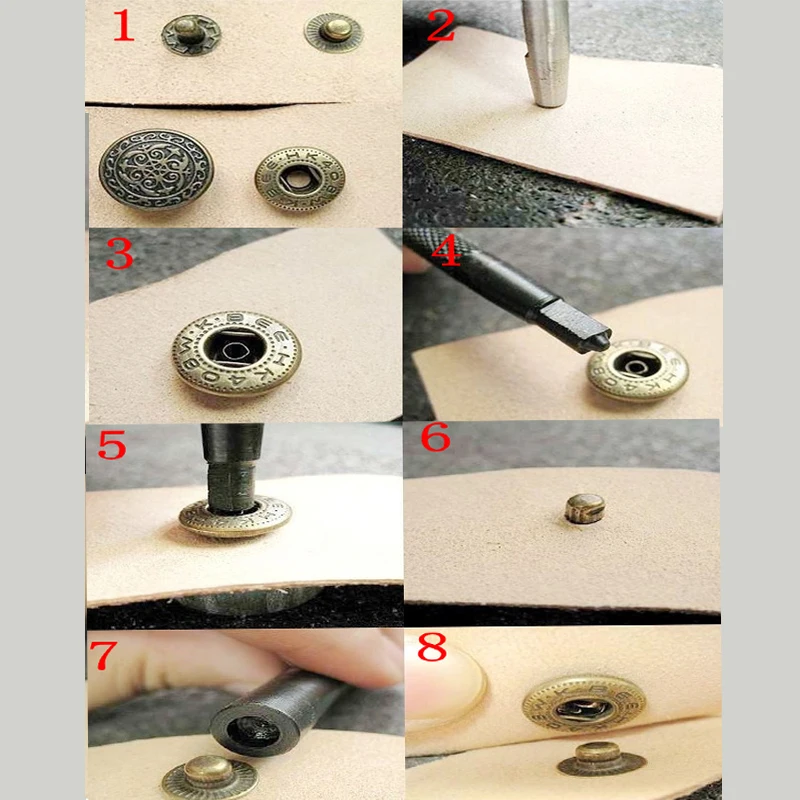

Чтобы установить фурнитуру нужно вначале «пробить» отверстие

В своей практике, в условиях ателье, для установки фурнитуры мы используем пресс и многочисленные насадки, подходящие для того или иного вида кнопки, блочки. С помощью таких насадок края кнопки или блочки аккуратно развальцовываются, приобретая «фабричный» вид. Но поскольку покупать пресс с насадками и другие дополнительные инструменты для домашнего использования неоправданно, мы предлагаем вам использовать «подручные» инструменты. В вашем арсенале обязательно должен быть небольшой молоток и наковальня (можно другой молоток), шило и несколько дополнительных инструментов, которые придется купить в магазине швейных принадлежностей. Одним из таких инструментов должен быть пробойник.

Одним из таких инструментов должен быть пробойник.

Пробойник обязательно необходимо использовать, чтобы отверстие получалось идеально ровное, а края ткани не осыпались. Пробойник можно иметь всего один, самый маленький размер, в крайнем случае, два (второй чуть больше). Но лучше всего купить набор пробойников со съемными насадками. Вырезать дырочку ножницами нежелательно, поскольку со времен блочка или кнопка обязательно «вывалится» из нее. Отверстие под блочку или кнопу должно быть минимальным, желательно даже слегка натягивать ткань на ножку блочки, поскольку, чем плотнее будет ткань прижиматься к ножке, тем надежнее она будет зафиксирована.

Пробивать отверстие в ткани или коже нужно на наковальне, только не металлической, а деревянной. Дерево должно быть очень плотное (не рыхлое), например участок где находится сучок. Можно использовать и другие материалы, плотные, но не повреждающие острие пробойника.Совет: Участки, где будут пробиваться отверстия на трикотажных тканях и других сыпучих материалах можно проклеивать клеевой тканью.

Название сайта!

Для клепки с использованием трубки: вставьте расширитель в один кончик трубки. Молотком для чеканки слегка ударьте по расширителю. Переверните скрепленные детали, вставьте расширитель в другой кончик трубки и снова слегка ударьте по нему молотком. Повторяйте всю последовательность действий, как и при проволочной клепке, пока не увидите, что трубку уже нельзя вынуть из отверстий

Затем осторожно ударьте несколько раз прямо по трубке круглым бойком молотка для чеканки. Заклепка готова!

Соединительные кольца, изготовленные из проволоки, скрепляют отдельные элементы украшения. Одновременно они становятся частью дизайна, как, например, в браслете Игра красок. В ожерелье Колокольчики блестящие медные соединительные кольца, помимо своей функциональной роли, обеспечивают интересный контраст материала и цвета.

В продаже можно найти готовые соединительные кольца, но вы легко сумеете сделать их сами из проволоки любой толщины. Такие кольца можно разомкнуть и снова замкнуть плоскогубцами, что и позволяет использовать их в качестве соединительных элементов.

Кольца Знаки верности. 2002.

Обертки и коробки от шоколадных конфет. Каждое по 5,4 х 4,4 х 4,4 см

Брошь Антика. 2005

Бумага, серебро, литье. 3 х 2,7 х 1,5 см

Ожерелье Лилии. 2003

Бумага, серебро, аметист, жемчуг. 5,5x45x2,5 см

Самодельные заклепки

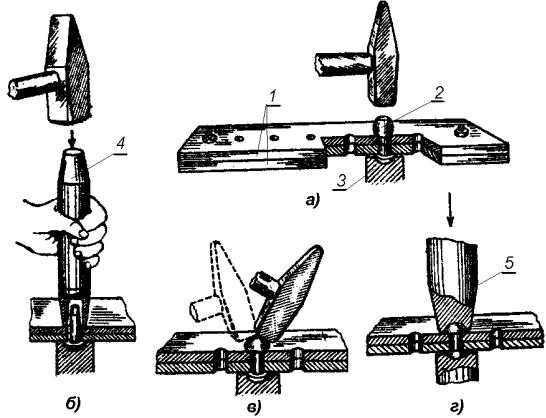

| Рис. 2, Приспособление для изготовления заклепок (а.) и способ формовки углубления в обжимке (б): 1 ≈ обжимка: 2 ≈ заготовка заклепки; 3 ≈ пластина; 4 ≈ стольная плита; 5 ≈ стальной шарик. |

Изготовление

Приступать к подготовке заготовок следует после выяснения истинных размеров, необходимых для качественного результата последующих заклёпочных работ. Следует точно знать толщину соединения деталей, которые нужно склепать, чтобы сделать расчёт правильной длины заготовки, учитывая её обработку под закладную головку и замок.

По схеме будет понятно, сколько потребуется заготовок для каждой длины. Далее с помощью зубила и молотка нарубить из проволоки заготовки с запасом по количеству.

Далее с помощью зубила и молотка нарубить из проволоки заготовки с запасом по количеству.

Изготовление заклёпок состоит из ряда операций. Сначала – о том, как сделать заклёпку из проволоки со станком.

- Подбираем на станке отверстие, подходящее по диаметру и длине для нужной нам заготовки. Заготовка должна иметь достаточную длину выступающей части, из которой предстоит сформировать закладную головку.

- Путём постукивания молотком по выступающей части проволоки формируем головку. Сначала сплющиваем торец проволоки ударами сверху, чтобы образовалась шляпка, как у гвоздя, а затем обрабатываем эту шляпку постукиваниями с боковых сторон, придавая ей сферический вид.

- После формирования головки подправим результат напильником, если это имеет значение для внешнего вида соединяемой конструкции.

- Извлекаем заготовку из отверстия и обрабатываем противоположный головке торец (выровнять напильником или точилом).

При изготовлении заклёпки без станка производятся точно такие же действия, что и с ним, только заготовка зажимается в любом другом приспособлении, например, в тисках. Все остальные операции проделываются в той же очерёдности, что и на станке.

Все остальные операции проделываются в той же очерёдности, что и на станке.

Для этого нужно высверлить ещё столько отверстий в бруске, сколько требуется – их делают более глубокими по сравнению с длиной потайных заклёпок. Эти отверстия затем следует расширить сверху под конус сверлом с диаметром, несколько большим, нежели сами отверстия (под головку).

Вот в эти вновь подготовленные отверстия и вставляются заготовки, длину которых подбирают под глубину отверстия плюс небольшой выступ на головку. Остаётся только постучать молотком по торцу проволоки, заполняя сплющиванием подготовленное ложе для головки так, чтобы она не выступала над поверхностью станка.

Заклёпки с плоскими головками можно делать по той же технологии, что и предыдущий вариант, но только ложе для формирования этой части изделия высверливается цилиндрическое, а не коническое.

Самодельную заклёпку небольшого диаметра, состоящую из двух частей – закладной и замковой – удобно делать из пары гвоздей. Для этого один из гвоздей берётся большего диаметра – в его стержне высверливается отверстие на 0,1 мм меньше диаметра второго гвоздя.

Для этого один из гвоздей берётся большего диаметра – в его стержне высверливается отверстие на 0,1 мм меньше диаметра второго гвоздя.

Второй гвоздь, стержень которого должен иметь меньшую длину, чем глубина отверстия замка, затачивается на торце под конус. Шляпки гвоздей – это уже готовые головки, только нужно будет немного шлифануть для вида. Отверстие в соединении, для которого готовилась такая заклёпка, сверлится по размеру диаметра замковой части крепежа.

Ручные инструменты

Перед тем как правильно заклепать заклепку, придется разобраться во всем предлагаемом ассортименте. Чаще всего на прилавках заклепочники встречаются двух типов: ручные и вытяжные. Принцип действия у них не одинаков:

- Вытяжной. Основа — тяга, благодаря чему происходит фиксация. Для этого элемент оказывается в приборе, при простых разжатиях и зажатиях происходит клепка. Сам крепеж имеет специальный шарик, который подвергается расплющиванию. Без него не произойдет фиксации даже при ручном воздействии.

- Что дает рычажный механизм? Принцип работы простой, поэтому этот ручной агрегат имеет низкую цену. Процесс действия похожий, но шарик фиксируется в трубке, когда рукоятка приходит в движение. Его применяют нечасто (к вещам, которые слишком тонкие). Выбор делает покупатель, оценивая сложность работ, активность использования.

Рисунки к патенту РФ 2107574

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полупустотелых заклепок и других аналогичных деталей на холодновысадачных автоматах.

Известен способ изготовления сердечника, имеющего ступенчатую форму с глухой полостью, включающий отрезку заготовки, осадку заготовки с выравниванием торцов, выдавливание ступени малого диаметра, выдавливание глухой полости, окончательную осадку головки с оформлением фасок .

Недостатком известного способа является низкая стойкость пуансона для выдавливания полости на третьей позиции вследствие упрочнения металла при выдавливании ступени малого диаметра на второй позиции. Применение данного способа ограничено тем, что глубина выдавленной полости должна быть не более 2,5 ее диаметра.

Кроме того, данный способ не позволяет обеспечить стойкость инструмента при выдавливании глухих полостей при относительной толщине стенки детали S/D дет > 0,2, где S, D дет – соответственно толщина стенки и наружный диаметр детали при выдавливании. Соотношению S/D дет > 0,2 в пересчете соответствует степень деформации при выдавливании полости дет > 0,2 и глубиной h дет /d дет > 2,5. Кроме того, стойкость выдавливающего пуансона является низкой из-за отсутствия на нем рабочего пояска.

Соотношению S/D дет > 0,2 в пересчете соответствует степень деформации при выдавливании полости дет > 0,2 и глубиной h дет /d дет > 2,5. Кроме того, стойкость выдавливающего пуансона является низкой из-за отсутствия на нем рабочего пояска.

Для данного способа требуется автомат специальной конструкции.

Наиболее близким к предлагаемому является способ изготовления полупустотелых и пустотелых заклепок из проволоки, при котором отрезают стержневую заготовку мерной длины и производят ее деформирование в несколько переходов с образованием головки на одном конце и глухой осевой полости – на другом .

Данный способ не обеспечивает равномерную толщину стенок глухой полости по ее длине. Недостатком является сложность наладки станка с большим количеством инструментов, а также для осуществления способа необходим специальный автомат.

Изобретение решает задачу повышения стойкости инструмента при изготовлении полупустотелых заклепок, у которых относительная толщина стенки больше 0,2, и позволяет получать детали с относительной глубиной полости h дет / d /дет > 2,5.

Данная задача решена тем, что в способе изготовления полупустотелых заклепок отрезают стержневую заготовку мерной длины и производят ее деформирование в несколько переходов с образованием головки на одном конце стержня и глухой осевой полости – на другом, при этом в процессе деформирования заготовки последовательно осуществляют ее калибровку с выдавливанием наметки, прямое выдавливание с получением глухой полости на одном конце стержня заготовки, редуцирование в матрице с конической деформирующей частью с получением ступенчатого полуфабриката с конической переходной поверхностью между степенями и расположенной на торце меньшей ступени глухой полостью, диаметр, глубина и толщина стенки которой равны соответствующим параметрам готовой детали, и окончательное оформление головки заклепки.

Относительную степень деформации при выдавливании полости назначают в пределах 0,36 – 0,51 .

При редуцировании полупустотелого стержня происходит уменьшение внутреннего диаметра и увеличение глубины полости, которая может превышать 2,5 ее диаметра.

На чертеже представлен способ изготовления полупустотелой заклепки с относительной толщиной стенки 0,24.

Способ осуществляют следующим образом.

От прутка или бунта стали 10 с пределом прочности 400 МПа отрезают мерную заготовку, производят осадку заготовки с наружным диаметром 6,8 мм, выравнивая торцы и, образуя наметки, выдавливают полость внутренним диаметром 4,8 мм, глубиной 4,7 мм со степенью деформации = 0,5, далее осуществляют редуцирование с утолщением стенки полупустотелого стержня, затем калибруют заготовку с одновременным оформлением головки и фасок.

Из какого материала должна быть заклепка

Заклепки обычно берут из того же материала, что и соединяемые детали — это позволяет избежать электрохимической коррозии

Обращают внимание и на прочностные характеристики. Но, как правило, при соединении алюминиевых деталей, прочности алюминиевых метизов достаточно

Вообще, заклепки делают из таких металлов:

сталь:

- обычная — марок Ст2, Ст3, Ст10;

- коррозионностойкая Х18Н9Т;

- оцинкованная;

Читать также: Гайковерт для откручивания колесных гаек

При соединении медных деталей допустима установка латуни и меди. Алюминий соединяют алюминиевыми сплавами. Стальные листы — соответствующими марками стальных заклепок. Есть также смешанные метизы — из двух разных металлов (химически не конфликтующих). Чаще всего встречаются алюминиево-стальные.

Алюминий соединяют алюминиевыми сплавами. Стальные листы — соответствующими марками стальных заклепок. Есть также смешанные метизы — из двух разных металлов (химически не конфликтующих). Чаще всего встречаются алюминиево-стальные.

Для установки фасадных элементов, откосов, отливов, металлочерепицы и профлиста, используются обычно вытяжные заклепки из оцинкованной окрашенной стали. Окраска — в тон с деталями.

Заклёпка вытяжная стальная

со стандартным буртиком ST/ST — сталь/ сталь. Размеры стальных вытяжных заклёпок от 3.0 х 6 до 6.4 х 45 мм. Они применяются для создания неразъемных соединений тонколистовых материалов. С помощью заклёпочника установка заклёпок возможна при доступе только с одной стороны материала.Характеристики и размеры вытяжных стальных заклёпок со стандартным буртиком ST/ST

| Размер заклёпки | d | dk | K | R max | d1 | L1 | Усилие на разрыв N | Усилие на срез N |

3. 0 0 | 3.0 +0.08 -0.10 | 6.5 -0.7 | 0.8 ±0.2 | 0.2 | 1.90 | 27 | 1125 | 915 |

| 3.2 | 3.2 +0.08 -0.10 | 6.5 -0.7 | 0.8 ±0.2 | 0.2 | 2.00 | 27 | 1285 | 1060 |

| 4.0 | 4.0 +0.08 -0.15 | 8.0 -1.0 | 1.0 ±0.3 | 0.3 | 2.50 | 27 | 1990 | 1550 |

| 4.8 | 4.8 +0.08 -0.15 | 9.5 -1.0 | 1.1 ±0.3 | 0.3 | 2.90 | 27 | 2920 | 2300 |

| 5.0 | 5.0 +0.08 -0.15 | 9.5 -1.0 | 1.1 ±0.3 | 0.3 | 2.90 | 27 | 3255 | 2575 |

| 6.0 | 6.0 +0.08 -0.15 | 12.0 -1.5 | 1.5 ±0.4 | 0.4 | 3.40 | 27 | 5000 | 4000 |

| 6.4 | 6.4 +0.08 -0.15 | 13 -1.5 | 1.8 ±0.4 | 0.5 | 3.85 | 27 | 5400 | 4350 |

Толщина соединяемых материалов и размер отверстия под заклёпку в мм

| Размер заклёпки | Толщина соединяемых материалов | Диаметр бортика | Диаметр отверстия |

3. 0 x 6 0 x 6 | 1.5 — 3.5 | 6.5 | 3.1 — 3.2 |

| 3.0 x 8 | 3.5 — 5.5 | ||

| 3.0 x 10 | 5.5 — 7.0 | ||

| 3.0 x 12 | 7.0 — 9.0 | ||

| 3.0 x 14 | 9.0 — 11.0 | ||

| 3.0 x 16 | 11.0 — 13.0 | ||

| 3.0 x 18 | 13.0 — 15.0 | ||

| 3.0 x 20 | 15.0 — 17.0 | ||

| 3.2 x 6 | 1.5 — 3.5 | 6.5 | 3.3 — 3.4 |

| 3.2 x 8 | 3.5 — 5.0 | ||

| 3.2 x 10 | 5.0 — 7.0 | ||

| 3.2 x 12 | 7.0 — 9.0 | ||

| 3.2 x 14 | 9.0 — 11.0 | ||

| 3.2 x 16 | 11.0 — 13.0 | ||

| 3.2 x 18 | 13.0 — 15.0 | ||

| 3.2 x 20 | 15.0 — 17.0 | ||

| 3.2 x 25 | 20.0 — 22.0 | ||

| 4.0 x 6 | 1.5 — 3.0 | 8.0 | 4.1 — 4.2 |

| 4.0 x 8 | 3.0 — 5.0 | ||

| 4.0 x 10 | 5.0 — 6. 5 5 | ||

| 4.0 x 12 | 6.5 — 8.5 | ||

| 4.0 x 14 | 8.5 — 10.5 | ||

| 4.0 x 16 | 10.5 — 12.5 | ||

| 4.0 x 18 | 12.5 — 14.5 | ||

| 4.0 x 20 | 14.5 — 16.5 | ||

| 4.0 x 22 | 16.5 — 18.0 | ||

| 4.0 x 25 | 18.0 — 21.5 | ||

| 4.0 x 26 | 18.5 — 22.5 | ||

| 4.0 x 28 | 21.5 — 24.0 | ||

| 4.0 x 30 | 21.5 — 26.0 | ||

| 4.8 x 6 | 1.0 — 3.0 | 9.5 | 4.9 — 5.0 |

| 4.8 x 8 | 3.0 — 4.5 | ||

| 4.8 x 10 | 4.5 — 6.0 | ||

| 4.8 x 12 | 6.0 — 8.0 | ||

| 4.8 x 14 | 8.0 — 10.0 | ||

| 4.8 x 16 | 10.0 — 12.0 | ||

| 4.8 x 18 | 12.0 — 14.0 | ||

| 4.8 x 20 | 14.0 — 16.0 | ||

| 4.8 x 22 | 16.0 — 18.0 | ||

| 4.8 x 23 | 16.5 — 19.0 | ||

| 4.8 x 24 | 17. 0 — 20.0 0 — 20.0 | ||

| 4.8 x 25 | 18.0 — 21.0 | ||

| 4.8 x 28 | 21.0 — 23.5 | ||

| 4.8 x 30 | 23.0 — 25.0 | ||

| 4.8 x 32 | 25.0 — 27.0 | ||

| 4.8 x 35 | 25.0 — 30.0 | ||

| 4.8 x 40 | 30,0 — 35.0 | ||

| 4.8 x 50 | 40,0 — 45.0 | ||

| 5.0 x 6 | 0.5 — 2.5 | 9.5 | 5.1 — 5.2 |

| 5.0 x 8 | 2.5 — 4.5 | ||

| 5.0 x 10 | 4.5 — 6.0 | ||

| 5.0 x 12 | 6.0 — 8.0 | ||

| 5.0 x 14 | 8.0 — 10.0 | ||

| 5.0 x 16 | 10.0 — 12.0 | ||

| 5.0 x 18 | 12.0 — 14.0 | ||

| 5.0 x 21 | 14.0 — 17.0 | ||

| 5.0 x 25 | 17.0 — 20.0 | ||

| 5.0 x 27 | 20.0 — 23.0 | ||

| 5.0 x 30 | 23.0 — 25.0 | ||

| 6.0 x 8 | 2.0 — 4.0 | 12.0 | 6.1 — 6.2 |

| 6.0 x 10 | 4. 0 — 6.0 0 — 6.0 | ||

| 6.0 x 12 | 6.0 — 8.0 | ||

| 6.0 x 14 | 7.0 — 9.0 | ||

| 6.0 x 16 | 9.0 — 11.0 | ||

| 6.0 x 18 | 11.0 — 13.0 | ||

| 6.0 x 22 | 13.0 — 17.0 | ||

| 6.0 x 26 | 17.0 — 20.0 | ||

| 6.0 x 30 | 20.0 — 24.0 | ||

| 6.4 x 8 | 2.0 — 4.0 | 13.0 | 6.5 — 6.6 |

| 6.4 x 10 | 2.0 — 5.0 | ||

| 6.4 x 12 | 4.0 — 6.0 | ||

| 6.4 x 14 | 6.0 — 8.0 | ||

| 6.4 x 16 | 8.0 — 11.0 | ||

| 6.4 x 18 | 9.0 — 13.0 | ||

| 6.4 x 20 | 11.0 — 15.0 | ||

| 6.4 x 22 | 13.0 — 16.0 | ||

| 6.4 x 25 | 15.0 — 19.0 | ||

| 6.4 x 26 | 16.0 — 20.0 | ||

| 6.4 x 28 | 17.0 — 22.0 | ||

| 6.4 x 30 | 18.0 — 24.0 | ||

| 6.4 x 32 | 22.0 — 26.0 | ||

6. 4 x 35 4 x 35 | 24.0 — 30.0 | ||

| 6.4 x 40 | 30.0 — 35.0 | ||

| 6.4 x 45 | 35.0 — 40.0 |

Вы можете заказать и купить стальные вытяжные заклёпки любых размеров по оптовым ценам.

192007, Санкт-Петербург, ул. Курская, 27

Торговый Дом Нева продает оптом крепёж стандартов DIN, ГОСТ, оцинкованные метизы и высокопрочные крепёжные изделия. Поставки строительного крепежа осуществляются во все регионы России.

В промышленности одной из основных операций является соединение элементов конструкций и деталей.