Как затачивать правильно резцы: Как заточить резец — РИНКОМ

Содержание

Правильная острая заточка инструмента — мастера делятся опытом | Своими руками

Содержание ✓

- ✓ КАК ПРАВИТЬ РЕЖУЩУЮ КРОМКУ НА ТОКАРНЫХ РЕЗЦАХ

- ✓ ОКОНЧАТЕЛЬНАЯ ЗАТОЧКА РЕЗЦА

- ✓ ЕЩЕ ДВА СОВЕТА ОТ РАСА

- ✓ ПРОВЕРЕННАЯ СИСТЕМА ЗАТОЧКИ РЕЗЧИЦКИХ СТАМЕСОК

- ✓ ЕСЛИ ВЫ РЕЖЕТЕ МЯГКУЮ ДРЕВЕСИНУ, ЗАТАЧИВАЙТЕ ФАСКУ ДОЛЬШЕ.

- ✓ ИСПОЛЬЗУЙТЕ ТОЧИЛЬНЫЕ КАМНИ ДЛЯ ВЫРАВНИВАНИЯ И ШЛИФОВАНИЯ ФАСКИ

- ✓ ЗАКЛЮЧИТЕЛЬНЫЙ ШАГ — ДОВОДКА

- ✓ КАК ОПРЕДЕЛИТЬ, КОГДА НУЖНО ЗАНОВО ТОЧИТЬ ИНСТРУМЕНТ

- ✓ КАК ПОДДЕРЖИВАТЬ V-ОБРАЗНЫЕ РЕЗЦЫ В ИДЕАЛЬНОМ СОСТОЯНИИ

- ✓ КАК НЕ ПЕРЕГРЕТЬ РЕЗЦЫ ПРИ ГРУБОЙ ЗАТОЧКЕ

- ✓ ВИДЕО О ЗАТОЧКЕ СТОЛЯРНОГО ИНСТРУМЕНТА – ОТ А ДО Я

Рас Харт вытачивает вещи поразительной красоты. Многие из них оказываются в художественных галереях и конкурсах. Рас очень любит лечиться секретами своего ремесла с начинающими токарями на семинарах и частных уроках у себя в мастерской. Любой его мастер-класс непременно начинается с объяснения, как правильно заточить токарные режущие инструменты. Рас говорит: «Тупым резцом дерево будет не срезаться, а вырываться, — и это прямой путь не получить от процесса работы никакого удовольствия».

Рас говорит: «Тупым резцом дерево будет не срезаться, а вырываться, — и это прямой путь не получить от процесса работы никакого удовольствия».

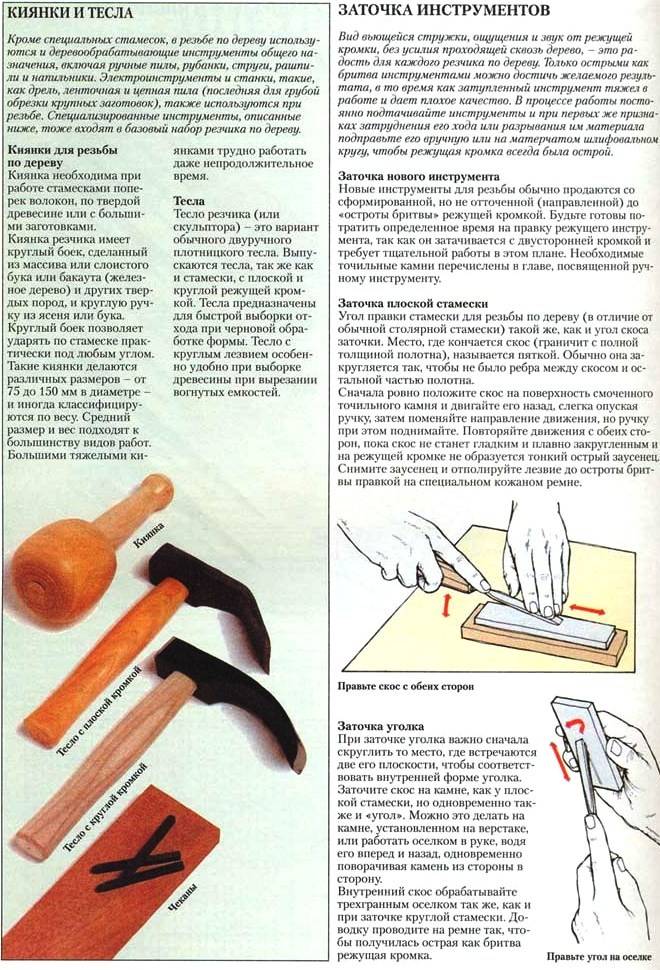

КАК ПРАВИТЬ РЕЖУЩУЮ КРОМКУ НА ТОКАРНЫХ РЕЗЦАХ

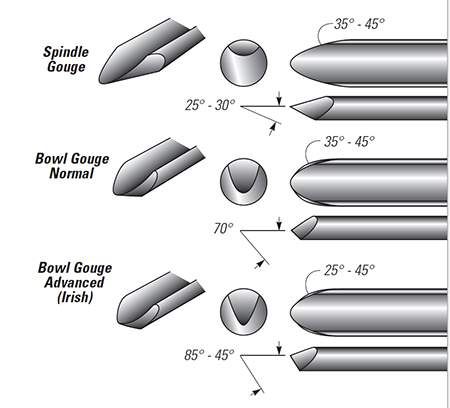

ОПРЕДЕЛЯЕМ ПОДХОДЯЩИЙ ПРОФИЛЬ И ФАСКУ РЕЗЦА

Купив новый резец, Рас первым делом перетачивает его в зависимости от своих конкретных запросов. «Новые резцы автоматически затачиваются на заводских станках, и углы их заточки не подходят для плавного реза», — объясняет Рас. «На большинстве инструментов кончик слишком притуплен, поэтому необходимо удлинить фаску, а профиль свести немного на конус».

В таблице внизу показаны разные варианты стачивания Расом выступающих уголков на рейерах и увеличения длины фасок для соответствия инструмента конкретной работе. Как можно видеть, Рас советует затачивать длинную фаску, когда заготовка продолговатая и зажата между передней и задней бабками, и более короткую — для вытачивания чаш или блюд. Если в вашем распоряжении только один рейер для всех видов работ, хорошо подойдет универсальный вариант заточки.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

Мы попросили Раса отобрать восемь базовых инструментов, которыми можно выполнять 90% всех задач, и показать принцип их затачивания (таблица выше).

Примечание. Предложенные формы фасок будут удобны в работе, если высота центра передней бабки вашего станка будет на 20-30 мм выше уровня локтя.

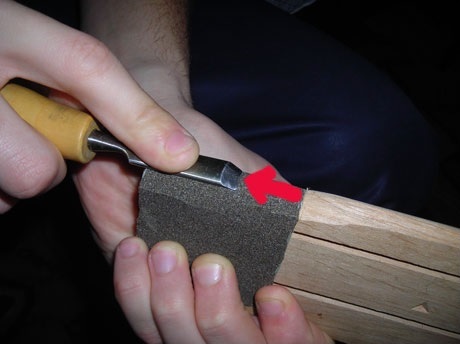

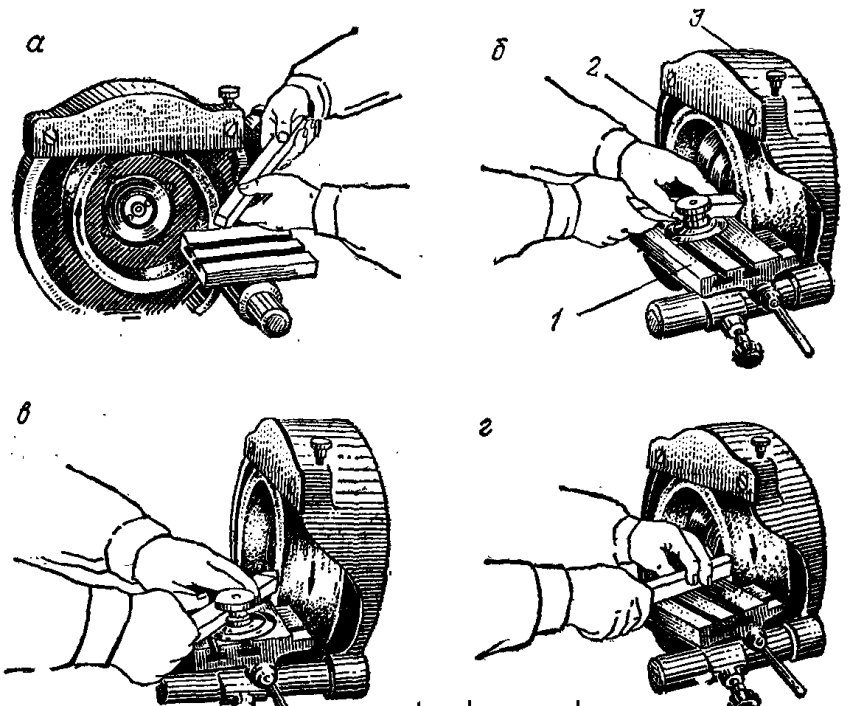

Грубая заточка режущих кромок резцов для придания нужной формы Определите по таблице нужную форму резца и начертите карандашом соответствующий контур на инструменте (верхнее фото). Затем возьмите одной рукой за полотно резца, а другой — за рукоятку (нижнее фото).

Сточив уголки режущей кромки в соответствии с разметкой, выведите всю фаску одним плавным длинным движением, проводя рукоятку по дуге и одновременно прокручивая режущую кромку. Новый профиль должен представлять собой плавную дугу, с одинаковым количеством снятого металла с двух сторон. Постарайтесь, насколько сможете, свести к минимуму количество фасетов (плоских граней) на фаске.

КАК ЗАТАЧИВАТЬ РЕЙЕРЫ ДЛЯ РАЗЛИЧНОГО ИСПОЛЬЗОВАНИЯ

Профиль: Рейеры для длинных заготовок. Рейеры для вытачивания чаш.

Фаска: Заводская заточка. После заточки, для любых работэ После заточки, для длинных заготовок. После заточки

ОКОНЧАТЕЛЬНАЯ ЗАТОЧКА РЕЗЦА

После придания режущей кромке резца нужной формы, как правило, дальнейшая грубая обработка не требуется — если только на режущей кромке нет зарубки или какого-то повреждения. Вам остается лишь довести фаску на тонком абразивном камне электроточила. Приложите к вращающемуся камню пятку фаски (фото справа) и плавным лугообразным движением, сильно не нажимая, проведите всю фаску, проворачивая рейер, по камню. Старайтесь не отрывать инструмент от камня, чтобы фаска получилась ровной.

Перед заточкой начертите на полотне карандашом новый контур.

Постоянно поворачивайте резец в процессе заточки, чтобы избежать перегрева.

«Обычно я заканчиваю на этом этапе, за исключением случаев когда мне предстоит вытачивать хрупкий кап или заготовку из дорогой древесины, — делится Рас. — В таких случаях я немного продолжаю заточку для большей остроты». Для этого Рас проходит внутреннюю часть режущей кромки несколько раз грубым камнем «Индия» (фото справа), чтобы убрать тонкий заусенец, образовавшийся от заточки фаски. Затем на том же камне он пару десятков раз проводит всей фаской, одновременно протягивая инструмент на себя и поворачивая его.

ПРОФИЛИ И ФАСКИ РЕЗЦОВ БАЗОВОГО ТОКАРНОГО НАБОРА

Профиль: 10-мм рейер для длинных заготовок. 12-мм рейер для длинных заготовок. 11-мм рейер для вытачивания чаш. 32-мм рейер для черновой обработки. 3-мм отрезной резец. 12-мм мейсель. 19-мм скоблящий резец.

ЕЩЕ ДВА СОВЕТА ОТ РАСА

«Покупайте инструменты из быстрорежущей стали (HSS). Вы с лихвой компенсируете их более высокую стоимость экономией времени на заточке: быстрорез не тупится столь быстро. Кроме того, такая сталь лучше противостоит высокой температуре при работе, чем углеродистая».

Кроме того, такая сталь лучше противостоит высокой температуре при работе, чем углеродистая».

Сначала коснитесь пяткой фаски вращающегося камня, а затем плавно прикоснитесь полностью всей фаской: так вы не сожжете сразу тонкую режущую кромку.

Точильным бруском можно быстро снять заусенец с внутренней стороны режущей кромки.

Заведите привычку пробовать пальнем режущую кромку инструмента всякий раз перед тем, как собираетесь им работать. Если инструмент острый, то он будет «тянуть», когда перпендикулярно лезвию слегка ведешь большим пальцем. Со временем вы будете хорошо чувствовать, какой резец можно назвать острым, это предотвратит многие неприятности при работе. Только будьте осторожны, чтобы не порезаться».

Читайте также: Заточка своими руками: точим инструмент

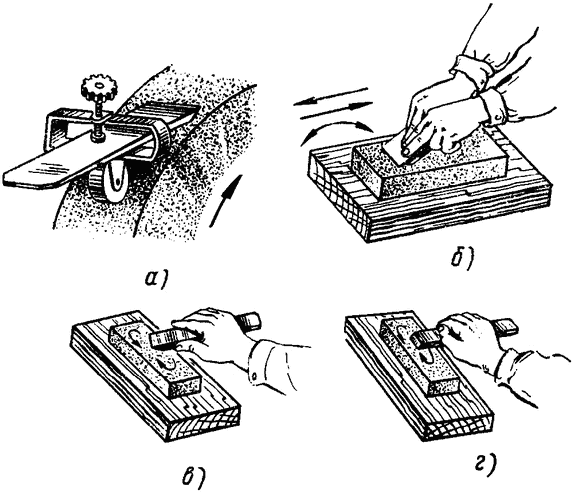

ПРОВЕРЕННАЯ СИСТЕМА ЗАТОЧКИ РЕЗЧИЦКИХ СТАМЕСОК

Гарольд Инлоу, известный автор карикатурных статуэток из дерева, не скрывает важности использования хорошо заточенных режущих инструментов. «Некоторые жалуются, что в моих книгах я привожу слишком много информации по заточке, однако такие мнения я не принимаю во внимание, потому что обычно у таких людей инструменты бывают реально тупые», — говорит Гарольд с усмешкой.

«Некоторые жалуются, что в моих книгах я привожу слишком много информации по заточке, однако такие мнения я не принимаю во внимание, потому что обычно у таких людей инструменты бывают реально тупые», — говорит Гарольд с усмешкой.

Чтобы узнать о секретах заточки инструментов от самого Гарольда, мы отправились к нему в мастерскую, находящуюся на севере Арканзаса. И вот чему он нас научил.

ЕСЛИ ВЫ РЕЖЕТЕ МЯГКУЮ ДРЕВЕСИНУ, ЗАТАЧИВАЙТЕ ФАСКУ ДОЛЬШЕ.

«Я думаю, что 90 процентов древесины, из которой режут, — мягкая, чаще всего это липа, — говорит Гарольд. — Однако большинство резчицких инструментов идут с завода с короткой фаской: она хорошо подходит для твердых пород, но не для мягких. Когда я перетачиваю фаску, делая ее длиннее, резец начинает намного легче входить в мягкую древесину, и режущая кромка при этом не заминается».

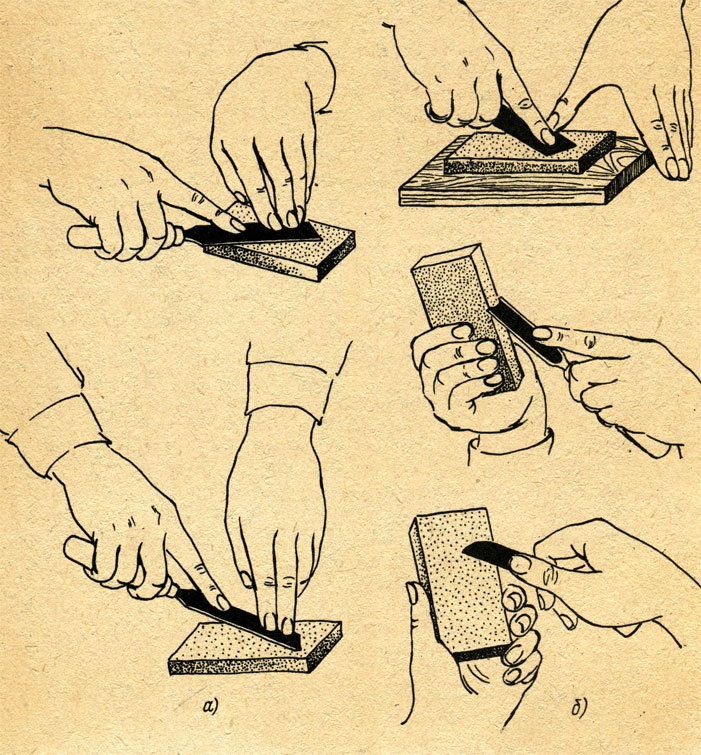

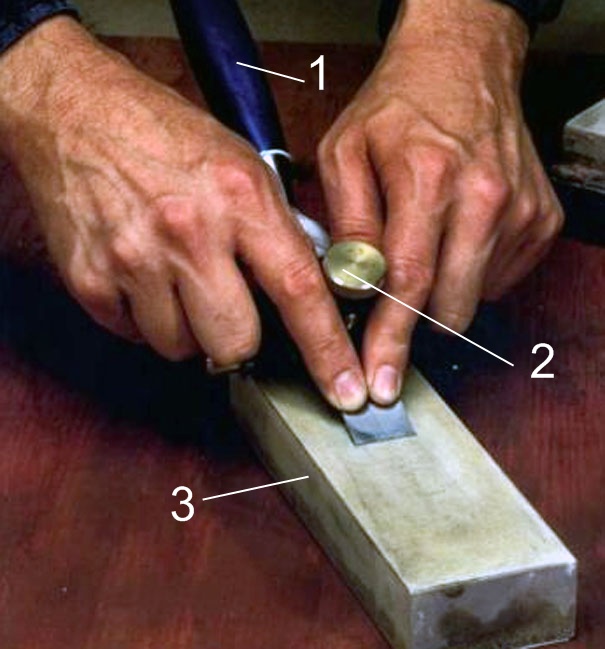

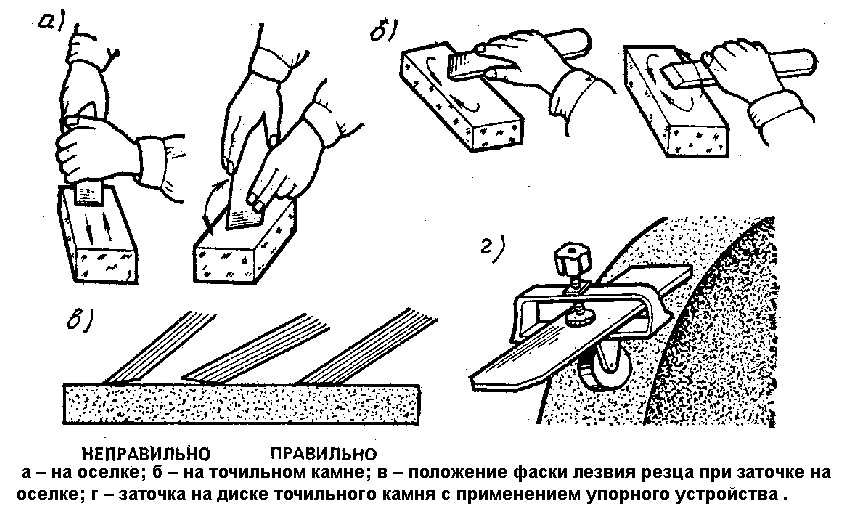

Большой палец помогает контролировать давление на резец при заточке, а также предупреждает, если инструмент слишком нагреется.

Держите фаску ровно прижатой всей поверхностью к точильному камню.

Примечание. Описанная операция годится для прямых и полукруглых стамесок, а также для верстачных ножей. Для V-образных инструментов требуется другая методика затачивания (см. ниже).

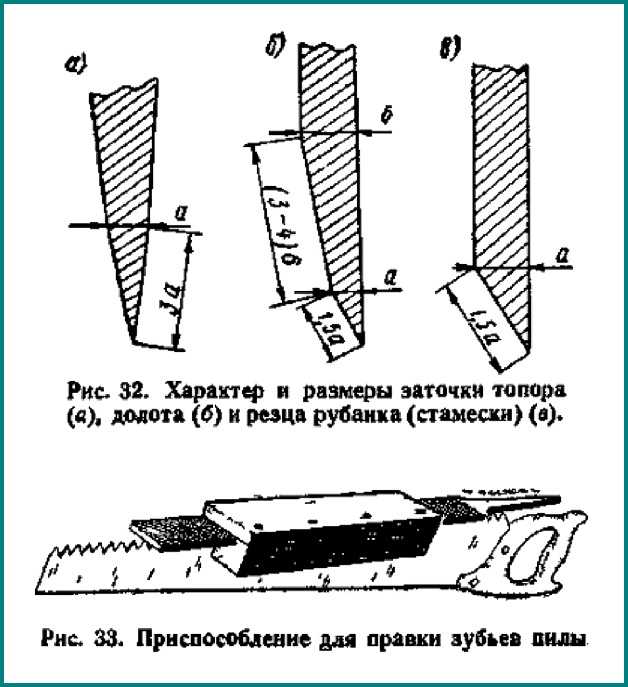

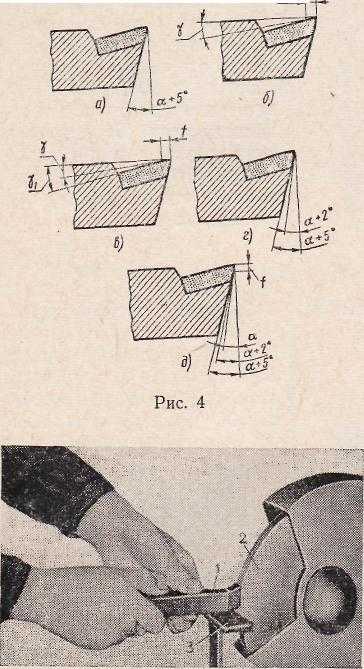

Как показано на рисунке внизу, Гарольд удлиняет фаску прямых и полукруглых стамесок, чтобы она была равна ширине полотна инструмента. Для этого он снимает пятку фаски на грубом точильном колесе. При этом надо быть внимательным, чтобы не сжечь тонкую режущую кромку {см. советы на этот счет выше).

Гарольд направляет инструмент, одной рукой держа его за рукоятку и прижимая к точильному колесу большим пальцем другой руки (фото выше). При таком расположении рук вы почувствуете большим пальцем, если резец слишком нагреется. Когда инструмент заточен, на режущей кромке (с противоположной стороны от фаски) должен образоваться тонкий заусенец. «На каждом этапе заточки я всегда чувствую этот заусенец, — говорит Гарольд. — Тогда и только тогда вы можете быть уверены, что выправили режущую кромку».

— Тогда и только тогда вы можете быть уверены, что выправили режущую кромку».

ИСПОЛЬЗУЙТЕ ТОЧИЛЬНЫЕ КАМНИ ДЛЯ ВЫРАВНИВАНИЯ И ШЛИФОВАНИЯ ФАСКИ

От грубого точильного колеса Гарольд переходит прямо к грубому камню «Индия», чтобы выровнять поверхность фаски и убрать царапины. Он смазывает камень маслом (моторным или для автоматической трансмиссии) и проводит по нему несколько раз всей фаской резца. «Важно, очень сильно надавливать — буквально чтобы косточки пальцев побелели — на полотно инструмента при каждой проводке», — объясняет Гарольд.

При работе с плоским камнем для быстроты снятия слоя металла надо водить резцом взад и вперед, а если резец полукруглый — то прокручивать его при проводке.

Примечание о точильных камнях. «Я использую камень «Индия» с грубой и тонкой поверхностью и один твердый «Арканзас», но могу сказать, что любое сочетание грубого, тонкого и твердого камней дает хороший результат, — признается Гарольд. — Другие резчики добиваются отличной заточки также на алмазных или водных камнях».

При правке резца вотрите кусочки полировальной пасты в кожаный ремень. Сильно прижимая стамеску, проведите ею по коже пять — шесть раз.

Полукруглый резец ведите внутренней стороной по углу кромки кожаного ремня, одновременно поворачивая его. За каждый проход следует полностью проворачивать полотно — от одного угла режущей кромки до другого.

Во время работы часто проверяйте фаску инструмента в ярком боковом свете. Когда большинство царапин уйдут, можно переходить к тонкому камню. Когда Гарольд удовлетворен результатом и все заметные царапины убраны, он удаляет заусенец, легко пройдясь один или два раза по тонкой стороне камня «Индия». Для полукруглых стамесок он использует длинную кромку камня. Затем Гарольд повторяет на твердом камне «Арканзас» все, что было сделано на тонкой стороне камня Индия». «Некоторые мастера пропускают этот шаг и переходят сразу к доводке на кожаном ремне, смазанном полировальной пастой, однако этап с твердым камнем экономит время на доводку. И потом, чем меньше вы полируете резец на ремне, тем лучше, потому что в результате этой операции слегка скругляется режущая кромка».

И потом, чем меньше вы полируете резец на ремне, тем лучше, потому что в результате этой операции слегка скругляется режущая кромка».

Как заточить инструмент при помощи приспособления для заточки Kaindl KSS

Watch this video on YouTube

Ссылка по теме: Заточка и доводка инструмента наждачкой (наждачной бумагой)

ЗАКЛЮЧИТЕЛЬНЫЙ ШАГ — ДОВОДКА

Для полировки режущей кромки и окончательного снятия с нее следов заусенца Гарольд правит обе стороны режущей кромки на кожаном ремне, намазанном полировальной пастой. «Нужно сильно нажимать на резец и провести его каждой сто роной по коже пять или шесть раз». Так как кожа довольно мягкая, то чтобы ее не прорезать, следует вести резец рукояткой на себя.

Гарольд срезает небольшие куски полировальной пасты и втирает их в кожу резцом (верхнее фото). Когда паста становится черной, нужно добавить новую порцию. Внутренняя поверхность полукруглой стамески правится на кромке кожаного ремня, с прокручиванием инструмента (нижнее фото).

КАК ОПРЕДЕЛИТЬ, КОГДА НУЖНО ЗАНОВО ТОЧИТЬ ИНСТРУМЕНТ

Для проверки степени остроты инструмента Гарольд сбривает несколько волос у себя на руке. Если волосы не сбриваются с идеальной легкостью, Гарольд еще немного доводит режущую кромку на ремне. Главное, быть аккуратным, чтобы не порезаться. Два — три раза инструмент можно просто править на ремне с полировальной пастой, прежде чем снова придет пора подточить его на тонкой стороне камня «Индия». А возвращаться к точильному колесу или грубому камню «Индия» следует лишь в том случае, если на режущей кромке случайно появятся зазубрины.

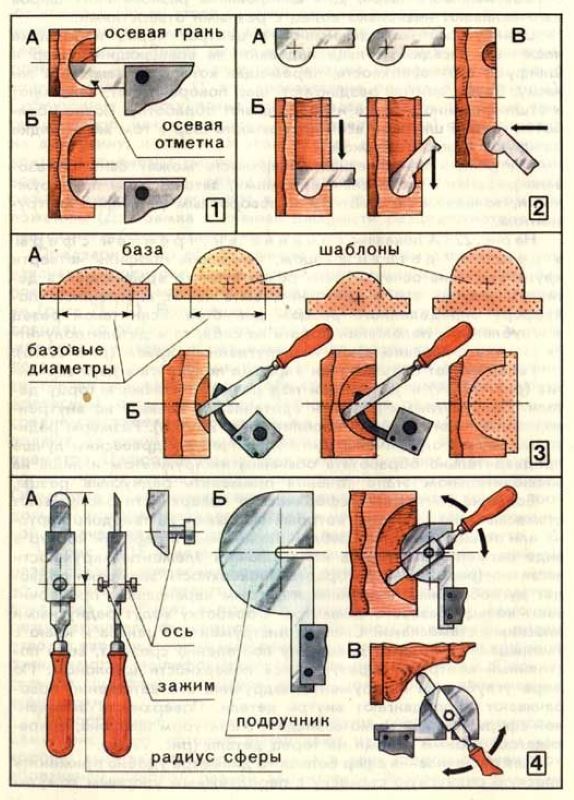

КАК ПОДДЕРЖИВАТЬ V-ОБРАЗНЫЕ РЕЗЦЫ В ИДЕАЛЬНОМ СОСТОЯНИИ

«На своих мастер-классах я обнаружил, что немногие знают, как точить V-образные резцы, — говорит Гарольд. — И если полутупой стамеской или ножом еще можно как-то работать, то V-образный инструмент должен быть всегда идеально заточен».

Чтобы одержать победу над V-образной стамеской, следуйте базовым правилам заточки инструмента, приведенным выше, но с некоторыми поправками:

Прежде всего, вам надо проверять квадратность режущей кромки. Если она похожа на показанную на левой части нижнего рисунка, ее надо переточить по образцу правой части верхнего рисунка. Вы должны удлинить фаски, пока они станут равными ширине одной из сторон V.

Если она похожа на показанную на левой части нижнего рисунка, ее надо переточить по образцу правой части верхнего рисунка. Вы должны удлинить фаски, пока они станут равными ширине одной из сторон V.

Удостоверьтесь, что две режущих кромки стамески образуют идеально ровную букву V (для этого вам может понадобиться лупа и яркий свет). Если это не так, необходимо заточить инструмент до нужной формы. Однако это может оказаться невозможным, если V-образный канал в полотне, сделанный на заводе, смещен в сторону (рис. слева). Поэтому перед покупкой всегда проверяйте стамески на наличие этого дефекта.

На маленьких V-образных стамесках вы можете пропустить этап заточки на точильном колесе и переходить сразу к камню «Индия», чтобы лучше контролировать процесс.

При полировке внутренней стороны режущей кромки V-образной стамески ведите ее по углу кромки кожаного ремня.

Камень с тонкой кромкой поможет удалить заусенец на внутренней стороне режущей кромки V-образной стамески.

При полировке внутренней стороны режущей кромки V-образной стамески ведите ее по углу кромки кожаного ремня.

Камень с тонкой кромкой поможет удалить заусенец на внутренней стороне режущей кромки V-образной стамески.

Используйте тонкий твердый камень «Арканзас» для снятия заусенца с V-образных резцов (фото внизу). Для работы с маленькими стамесками Гарольд сначала придает форму своему камню «Арканзас» на камне «Индия» — чтобы она точно соответствовала V-образной форме резца.

Внутренняя часть «V» должна иметь некоторую округлость, поэтому немного скруглите внешнюю сторону на тонком камне «Индия», чтобы она соответствовала внутренней (фото ниже).

Для полировки внутренних поверхностей V-образного резца проведите им несколько раз вдоль угла кромки кожаного ремня (фото выше).

КАК НЕ ПЕРЕГРЕТЬ РЕЗЦЫ ПРИ ГРУБОЙ ЗАТОЧКЕ

Всякий раз, затачивая инструмент, старайтесь его не перегревать. Если сталь от высокой температуры посинела, это означает, что она утратила закалку и не будет долго держать режущую кромку. Чтобы этого не произошло, следуйте некоторым советам:

Используйте грубый точильный камень.

Когда резец соприкасается с камнем, продолжайте его поворачивать.

Будьте агрессивны: нажимайте со всей силой на резец, чтобы снять за один проход максимально возможный слой металла, а затем быстро отведите инструмент от камня во избежание перегрева.

Часто погружайте резец в воду, чтобы снизить его температуру.

Поскольку рядом с режущей кромкой тонкий слой металла, чтобы эффективно рассеивать тепло, затачивайте конец резца более легкими прикосновениями.

Практикуйтесь в заточке режущего инструмента на металлических отходах. «Я провел многие часы за точильным камнем, пока у меня начало хорошо получаться, – признается Рас. – Да и сейчас бывает, что иногда я сжигаю резец».

Читайте также: 5 ошибок при заточке инструмента

ВИДЕО О ЗАТОЧКЕ СТОЛЯРНОГО ИНСТРУМЕНТА – ОТ А ДО Я

Все о заточке столярного и резчицкого инструмента. Прямой эфир из столярной школы.

Watch this video on YouTube

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

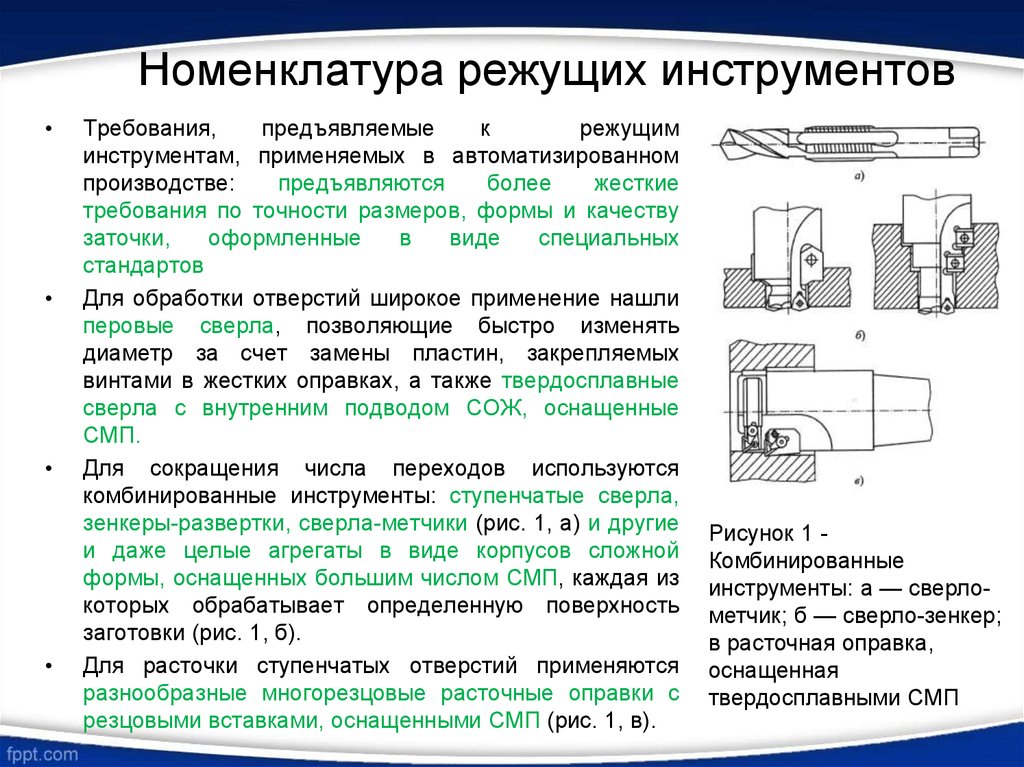

Токарные резцы

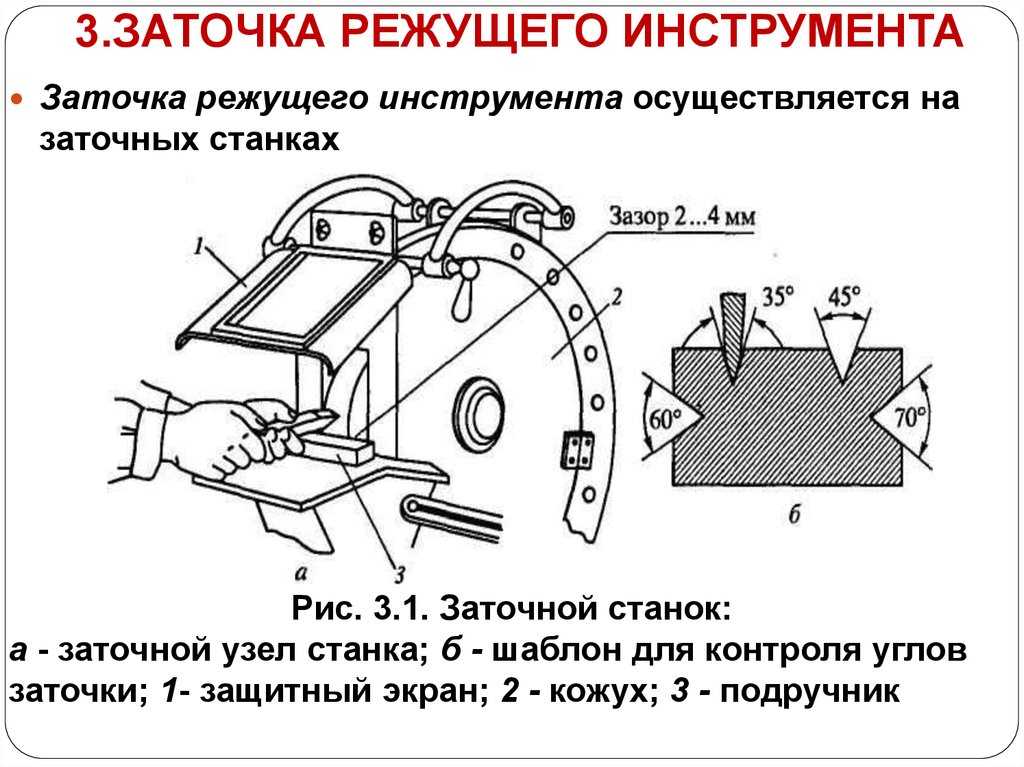

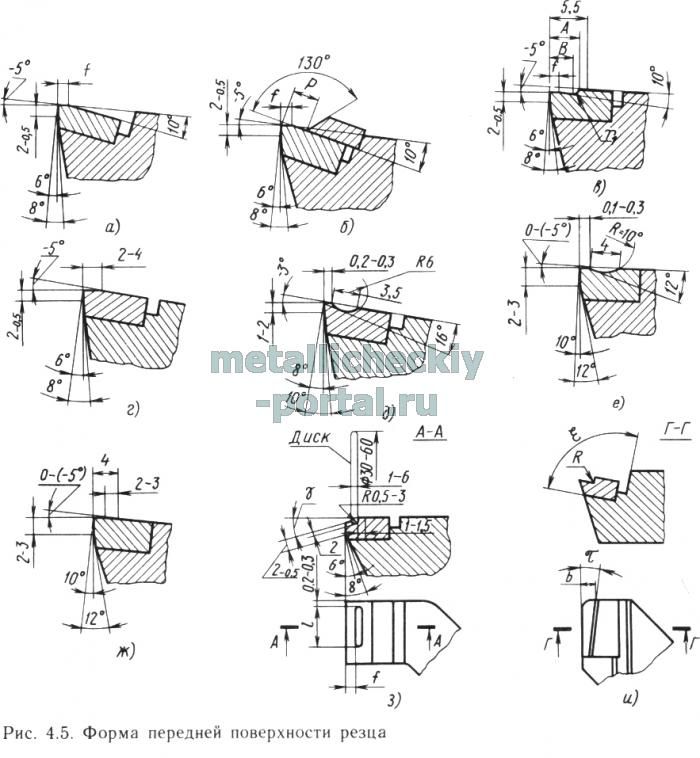

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

- Токарные резцы. Основы процесса резания металлов

- Скорость резания. Скорость подачи и глубина резания

Содержание

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

Токарные резцы

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки.

Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет. - Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен «нормальными» резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным».

- Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца.

Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под. - Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания («тонкой стружке»).

Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец. - Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится («сдаст») под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т. -е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление «въедаться», т.-е. углубляться в мягкий материал.

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: «большая» или «крупная» подача, „малая» или „тонкая» подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой» для крупного станка и „большой» для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 — 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени.

Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки. - Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин. Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь — 7,5 метр/мин

- Поделочная сталь и железо — 10.5 метр/мин

- Чугун — 12 метр/мин

- Латунь — 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

V = π Dn

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

v = πdn /60

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Связанные ссылки. Дополнительная информация

Дополнительная информация

Как заточить лезвия газонокосилки

Рекомендуется затачивать лезвие газонокосилки не реже одного раза в год. Однако некоторым домовладельцам это может показаться ненужным. Ведь даже если лезвие немного затупится, траву они все равно скосят, верно? Ну да, но это не главное.

Тупые лезвия грубо рвут траву, оставляя после себя рваные кончики на концах отдельных лезвий. И это может привести к тому, что трава станет коричневой и сделает ваш газон более восприимчивым к болезням и вредителям. С другой стороны, острые лезвия срезают траву быстро и чисто, в результате чего получается аккуратно подстриженный и здоровый газон.

Get Cutting

- Лучшие самоходные газонокосилки

Поэтому каждый год, перед началом сезона кошения, затачивайте ножи газонокосилки. И если вы регулярно скальпируете землю или натыкаетесь на камни, вам придется снова затачивать его в середине сезона.

Существует несколько различных способов заточки ножей газонокосилки, включая использование настольной шлифовальной машины, ручного напильника, вращающегося инструмента или угловой шлифовальной машины. Но есть более быстрый, простой и точный метод: используйте дрель и точильный камень, специально предназначенные для того, чтобы вернуть режущую кромку на затупившиеся лезвия газонокосилки.

В следующих инструкциях объясняется, как снять лезвие перед заточкой. Но, в зависимости от конструкции вашей косилки, вы можете заточить лезвие, не снимая его, что значительно сэкономит время. Тем не менее, я предпочитаю снимать лезвие, что обеспечивает больший доступ к режущим кромкам и позволяет лучше визуально осмотреть любые повреждения лезвия, такие как трещины от напряжения или чрезмерный износ.

Бретт Мартин

Восемь шагов к более острым лезвиям

1. Отсоедините провод зажигания от свечи зажигания. (Если это беспроводная газонокосилка, извлеките аккумулятор.) Это устранит вероятность случайного запуска двигателя во время работы с газонокосилкой. Кроме того, слейте топливо из бензобака, чтобы топливо не пролилось, пока вы снимаете лезвия.

(Если это беспроводная газонокосилка, извлеките аккумулятор.) Это устранит вероятность случайного запуска двигателя во время работы с газонокосилкой. Кроме того, слейте топливо из бензобака, чтобы топливо не пролилось, пока вы снимаете лезвия.

2. Наклоните косилку на бок, чтобы открыть стопорную гайку или болт, которыми нож крепится к нижней части косилки. Чтобы нож не вращался, вставьте короткий деревянный брусок между концом ножа и внутренней поверхностью режущей деки. Затем используйте большой гаечный ключ с трещоткой и торцевую головку, чтобы ослабить гайку или болт. Если крепеж заржавел, нанесите немного проникающего масла, например, Liquid Wrench, подождите 10 минут или около того и повторите попытку. А чтобы увеличить усилие при ослаблении особо упорного крепления, наденьте металлическую трубку на рукоятку ключа.

3. После снятия стопорной гайки или болта снимите нож косилки, обращая внимание на то, какая сторона ножа обращена вниз. Важно, чтобы лезвие было закреплено болтами в той же ориентации.

Важно, чтобы лезвие было закреплено болтами в той же ориентации.

4. Сняв лезвие, уделите минуту и очистите нижнюю часть режущей деки шпателем с узким лезвием. Удалите всю прилипшую траву, грязь, листья и другой мусор. Кроме того, очистите обе стороны лезвия газонокосилки, сначала распылив проникающее масло, а затем почистив щеткой с жесткой щетиной.

5. Лезвия газонокосилки обычно имеют режущие кромки на каждом конце, которые расположены на противоположных сторонах лезвия. Каждая режущая кромка имеет длину всего около 3 или 4 дюймов; он не увеличивает длину лезвия. Зажмите лезвие в тисках под углом, чтобы одна из его режущих кромок была обращена вверх.

VintageBee Точилка для ножей газонокосилки, 4 шт. Точилка для газонокосилки

VintageBee, 4 шт.0003

8 долларов на Amazon. Он состоит из круглого абразивного бруска, плоской направляющей для заточки и стального хвостовика диаметром ¼ дюйма. Камень имеет скошенную поверхность, которая обеспечивает идеальный угол резания на лезвии.

Камень имеет скошенную поверхность, которая обеспечивает идеальный угол резания на лезвии.

Вставьте точильный камень в дрель. Наденьте защитные очки. Нажмите на спусковой крючок, чтобы запустить дрель на полной скорости. Наденьте вращающуюся точилку на край лезвия. Убедитесь, что тупая режущая кромка обращена к скошенной стороне камня, а плоская поверхность направляющей обращена к задней части лезвия. Медленно перемещайте камень вперед и назад вдоль режущей кромки с умеренным давлением.

После четырех или пяти возвратно-поступательных движений остановитесь и проверьте остроту лезвия. При необходимости повторяйте до тех пор, пока все зазубрины и сколы не будут сошлифованы, а лезвие не станет острым. Выньте лезвие из тисков и поверните его, чтобы заточить противоположную режущую кромку.

7. После заточки обеих режущих кромок остается еще один важный шаг: балансировка лезвия. Иногда при заточке с одного конца лезвия снимается больше металла, чем с другого, что приводит к несбалансированности лезвия. Стрижка с разбалансированным лезвием вызовет чрезмерную вибрацию, которая может повредить двигатель и создать чрезмерную нагрузку на газонокосилку.

Стрижка с разбалансированным лезвием вызовет чрезмерную вибрацию, которая может повредить двигатель и создать чрезмерную нагрузку на газонокосилку.

Балансир ножа газонокосилки Oregon

Балансировщик ножа газонокосилки Oregon

8 долларов на Amazon

Кредит: Oregon Products

торчащий из стены гвоздь. Держите лезвие в горизонтальном положении и отпустите. Если он остается на одном уровне, значит, он уравновешен. Однако, если какой-либо конец вращается вниз к вертикали, лезвие выходит из равновесия; заточите более тяжелый конец, чтобы удалить немного металла, а затем повторите проверку.

Метод забивания гвоздя работает, но для более точных результатов используйте балансир ножей газонокосилки, многоярусное конусообразное металлическое приспособление.

Поместите балансир на плоскую поверхность, затем установите лезвие сверху; заостренная ступенчатая конструкция позволяет использовать лезвия с центральными отверстиями различного диаметра. Если баланс уравновешен, он останется на одном уровне. Если нет, то он будет крениться в одну или другую сторону, указывая, какой конец тяжелый и нуждается в дополнительной заточке.

Если баланс уравновешен, он останется на одном уровне. Если нет, то он будет крениться в одну или другую сторону, указывая, какой конец тяжелый и нуждается в дополнительной заточке.

8. После заточки и балансировки лезвия установите его обратно на косилку в исходное положение. С помощью гаечного ключа плотно затяните стопорную гайку или болт. Снова подсоедините провод зажигания, заполните бензобак и возьмите свою недавно заточенную косилку для пробного запуска.

Джозеф Труини

Джо — бывший плотник и краснодеревщик, который много пишет о ремонте, деревообработке и инструментах. Он написал восемь книг и является редактором Popular Mechanics. Он также появляется в телешоу «Сегодняшний домовладелец » и является соведущим еженедельного радиошоу «Сегодняшний домовладелец ». Джо пишет из своего дома в Роксбери, штат Коннектикут.

Как заточить ножи газонокосилки

Вы заметили неровные края и коричневую траву, когда стригете газон? Ваша газонокосилка в последнее время работает неэффективно? У вас была газонокосилка какое-то время и/или вы использовали ее более 20 часов? Если это так, то, возможно, тупое лезвие газонокосилки замедляет вашу работу!

В зависимости от использования ножи косилки следует затачивать не реже одного или двух раз в год. Тупые лезвия не только замедляют работу газонокосилки: они также могут сделать ваш газон подверженным потемнению и увяданию. Хорошая новость заключается в том, что заточить лезвия относительно легко.

Тупые лезвия не только замедляют работу газонокосилки: они также могут сделать ваш газон подверженным потемнению и увяданию. Хорошая новость заключается в том, что заточить лезвия относительно легко.

Это краткое руководство покажет вам, как заточить ножи газонокосилки с минимальными хлопотами, чтобы ваш двор выглядел великолепно, а газонокосилка работала без сбоев.

1. Соберите инструменты

Во-первых, начните со сбора всего, что вам нужно для этого проекта. Помимо газонокосилки вам понадобятся:

- Гаечный ключ и отвертка для снятия лезвия

- Струбцина

- Тряпка

- Проникающий очиститель

- Тяжелые перчатки

- Защита глаз

- Маска

- Напильник или болгарка

Защитное снаряжение всегда важно при работе с острыми (или скоро острыми) предметами. Наденьте плотные перчатки, чтобы защитить руки. Защита глаз и маска не являются строго необходимыми, но они помогут вам избежать вдыхания металлических частиц или их попадания в глаза во время работы, поэтому настоятельно рекомендуется.

Наденьте плотные перчатки, чтобы защитить руки. Защита глаз и маска не являются строго необходимыми, но они помогут вам избежать вдыхания металлических частиц или их попадания в глаза во время работы, поэтому настоятельно рекомендуется.

2. Отсоедините свечу зажигания

Вы всегда должны сначала отсоединить свечу зажигания, прежде чем работать с газонокосилкой. Это гарантирует, что он не запустится случайно, когда вы пытаетесь удалить лезвие. Вращение лезвия вручную может случайно запустить его, а это последнее, что вам нужно!

3. Опрокинуть косилку на бок

Вам нужно будет наклонить газонокосилку на бок, чтобы добраться до лезвия. Всегда наклоняйте его подальше от воздушного фильтра и карбюратора. Если вы наклоните его неправильно, топливо и масло могут попасть в фильтр и карбюратор и повредить их.

4. Снимите лезвие

Когда вы собираетесь снять лезвие, вы должны сначала отметить, какая сторона обращена вниз. Это поможет вам правильно установить его позже. Аэрозольная краска или кусок клейкой ленты должны помочь. Как только ваше лезвие будет помечено, отвинтите болт, который удерживает его на месте. Вам может понадобиться проникающий очиститель или смазка, чтобы ослабить его.

Это поможет вам правильно установить его позже. Аэрозольная краска или кусок клейкой ленты должны помочь. Как только ваше лезвие будет помечено, отвинтите болт, который удерживает его на месте. Вам может понадобиться проникающий очиститель или смазка, чтобы ослабить его.

5. Очистите лезвие перед заточкой

Если вы не очистите лезвие перед его заточкой, скопившаяся ржавчина, трава и грязь могут затруднить шлифовку или стачивание металла. Может быть достаточно протереть лезвие тряпкой, но если ваше лезвие в плохом состоянии, вы можете использовать проникающее чистящее средство.

6. Надежно зафиксируйте

Когда лезвие станет чистым, надежно поместите его в зажим. Не пытайтесь заточить лезвие без зажима; вам понадобятся обе руки, чтобы сделать заточку, а попытка скрепить лезвие частью тела может привести к порезам и травмам.

7.

Заточить напильником или шлифовальным станком

Заточить напильником или шлифовальным станком

При использовании напильника:

Ручной напильник — лучший инструмент для заточки, особенно если у вас нет большого опыта работы с шлифовальной машиной. Как только ваше лезвие будет закреплено, вам нужно будет подпилить угол скоса. Обычно это угол 40 или 45 градусов. Протолкните напильник от внутреннего края лезвия к внешнему краю, прилагая достаточное усилие, чтобы почувствовать истирание между напильником и лезвием.

Большинству лезвий требуется около 50 ударов, чтобы они стали достаточно острыми. Когда вы закончите, ваше лезвие должно быть острым как нож для масла, а не как нож для стейка. Слишком острое лезвие быстро затупится.

При использовании шлифовальной машины:

Ручная шлифовальная машина намного быстрее, чем напильник, но легче испортить угол лезвия или повредить металл из-за перегрева.

Однако, если у вас есть некоторый опыт работы с шлифовальной машиной, процесс аналогичен использованию напильника. Просто проведите кофемолкой по кромке лезвия, следуя за скосом, пока лезвие не станет примерно таким же острым, как нож для масла. Если металл начинает перегреваться, подождите несколько минут или промойте его водой, чтобы охладить.

8. Балансировка лезвия

Всегда проверяйте баланс ножа перед тем, как снова установить его на газонокосилку. Процесс удаления металла для создания более острой кромки может вывести лезвие из равновесия. Несбалансированное лезвие косилки может привести к перебоям в работе двигателя и даже к повреждению подшипников.

Чтобы проверить баланс, вбейте гвоздь в стену и проденьте его через отверстие в центре лопасти, чтобы лопасть выглядела как пропеллер самолета. Если одна или другая сторона падает на землю, с этой стороны необходимо удалить больше материала. Вы поймете, что ваше лезвие сбалансировано, когда оно может висеть равномерно с обеих сторон лезвия на горизонтальном уровне.

Если одна или другая сторона падает на землю, с этой стороны необходимо удалить больше материала. Вы поймете, что ваше лезвие сбалансировано, когда оно может висеть равномерно с обеих сторон лезвия на горизонтальном уровне.

9. Повторная сборка

После того, как лезвие будет очищено, заточено и отбалансировано, снова прикрепите его к газонокосилке, убедившись, что отмеченная ранее сторона обращена вниз. Затяните крепежный винт как можно сильнее. Ослабленный винт может затруднить запуск газонокосилки и нарушить работу двигателя.

Подсоединяйте свечу зажигания только после того, как лезвие будет надежно закреплено, а газонокосилка будет находиться в правильном положении.

10. Косите уверенно

Попробуйте заточенную косилку. Вы должны заметить, что газонокосилка срезает траву более равномерно и легко.