Как заточить резец на токарный станок отрезной: Как заточить резец — РИНКОМ

Содержание

Интересные материалы

Форма рабочей части и геометрия отрезных напайных резцов

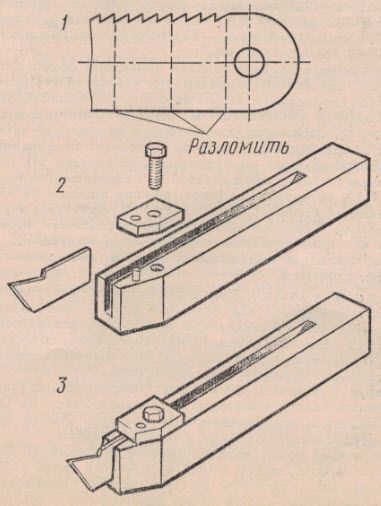

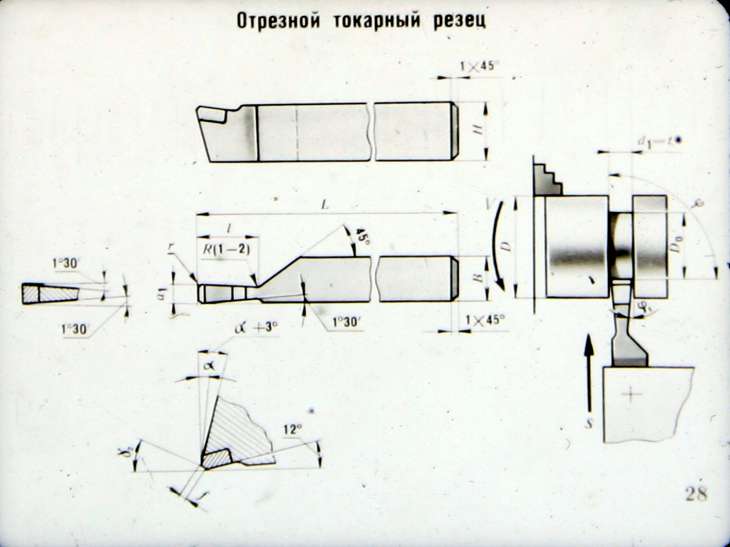

Рабочая часть всех отрезных резцов представляет собой тонкую стальную пластину, на которую напаяна режущая пластина (рис. 33, а). В зависимости от конструкции резца стальная пластина может быть выполнена как одно целое с корпусом резца или отдельно.В последнем случае пластина крепится к корпусу механическим путем.

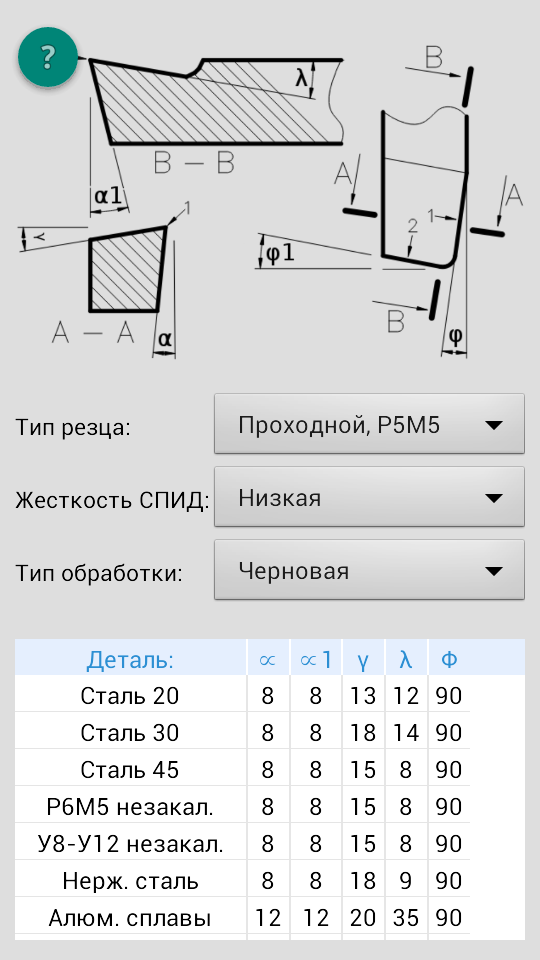

Главные углы, передний у и задний а, могут изменяться в широких пределах, не оказывая существенного влняния на` прочность и жесткость рабочей части. Выбор же вспомогательных углов ф1 и а1: ограничен малыми значениями, так как они утоняют рабочую часть в горизонтальном и вертикальном сечении, тем самым. значительно снижая ее жесткость Так, например, если принять ф1=а1=1°, Н=25мм; l=35 мм; а=4 мм, то после заточки толщина рабочей части в наиболее удаленном от режущей кромки сечении будет иметь следующие значения: сверху а1=3,15 мм, снизу а2=2 мм. Это значит, что жесткость в данном сечении будет примерно в 4 раза уменьшена по сравнению с жесткостью в том же сечении до заточки углов.

Это значит, что жесткость в данном сечении будет примерно в 4 раза уменьшена по сравнению с жесткостью в том же сечении до заточки углов.

Утонение рабочей части можно уменьшить, если заточку вспомогательных задних углов производить периферией шлифовального круга, как показано на рис.33,6. При этом задний угол а1 может быть увеличен до 4—6°, т. е. до оптимальных значений для отрезных резцов. Таких же значений задних вспомогательных углов можно достичь, если толщину стального тела заготовки принять меньше на 1 мм, чем толщина напаиваемой пластины. Особенно благоприятно использование для этого пластин, опорная поверхность которых выполнена угловой (с углом 90°). Такие пластины хорошо центрируются при пайке в призматической канавке резца, и, кроме того изготовлены со вспомогательным углом в плане ф1=2° и а1=3° (тип 13, ГОСТ 17163—82). Заточку и переточку задних вспомогательных резцов с такими пластинами следует производить только по твердосплавной пластине алмазным кругом, стараясь снизить минимальный слой, сохраняя тем самым надолго разницу в ширине режущей кромки а и толщине стального корпуса.

Форму режущей кромки передней поверхности и значение главных переднего и заднего углов необходимо выбирать в зависимостиот от условий обработки (обрабатываемого материала, диаметра отрезаемой головки и жесткости станка).

Геометрические параметры отрезных резцов, показанные на рис. 33,6, рекомендуются для отрезки заготовок из конструкционной углеродистой и легированной стали при высокой жесткости СПИД. Для отрезки заготовок из нержавеющих и жаропрочных сталей и сплавов применяют резцы с лункой на передней поверхности (рис. 33,2), а из титановых сплавов —резцы с изломанной режущей кромкой под углом 120° (рис. 33,0), обеспечивающие раздвоение образующейся стружки и лучшее ее удаление из зоны резания.Таким же эффектом обладают резцыс заточкой показаннойна рис. 33, е.

Отрицательные фаски на передней поверхности,увеличивающиеся по направлению к торцам режущей части, упрочняют, кроме того, режущую часть на уголках. Рекомендуются следующие значения геометрических параметров заточки: f=(1—2) S; f1=0-0,2 мм; r=0,2—0,8 мм; Yf=2—10°. Применение отрезных резцов c данной геометрией особенно эффективно на станках повышенной жесткости.

Применение отрезных резцов c данной геометрией особенно эффективно на станках повышенной жесткости.

Источник: Режущий инструмент для долодых рабочих А.П. Драгун

0 комментариев

0 комментариев

Приспособление для проточки вращающихся центров

Проточка или шлифовка вращающихся центров, как известно, чаще всего производится при полнои их разборке, на что уходит много времени. Предложенный рационализатором А. А. Терешонком новый метод проточки позволяет значительно сократить вспомогательное время и протачивать центр в собственных подшипниках на токарном станке. Центр устанавливается конусом в пиноли задней бабки, после чего она смещается в сторону от центра, как показано на рис. 73. Заготовка небольшого диаметра крепится в патроне токарного станка и служит приводом центра при вращении шпинделя станка. Вращаясь, заготовка и приводит в движение центр.

Вращаясь, заготовка и приводит в движение центр.

Самоточку устанавливают под углом 30°, и проточка резцом осуществляется в своих собственных подшипниках. Данный метод позволяет проточить центр с большой точностью.

Источник: Новое в механической обработке металлов (Г.Н. Грушевский)

0 комментариев

0 комментариев

Спиральный расточный резец

Резец, предложенный токарем-новатором В.Я. Ивановым (рис. 2), предназначен для расточки отверстий небольшого диаметра. Он изготавливается из быстрорежущей стали марки Р9 или Р18.

Рис. 2

Преимущество резца заключается в том, что по мере износа его можно затачивать вкруговую по спирали до самого основания. Это значительно повышает срок службы инструмента. Второе преимущество в том, что стружка попадает в промежуточные канавки, способствует хорошему выходу из отверстия, особенно в тех случаях, когда он будет применяться на координатно-расточном станке, где он крепится в вертиикальном положении. Резец виброустойчив. Это достигается за счет спиральных ребер, которые имеются на державке резца. Резец затачивают по передней грани, сохраняя все задние углы. Он надежен в работе и долговечен.

Второе преимущество в том, что стружка попадает в промежуточные канавки, способствует хорошему выходу из отверстия, особенно в тех случаях, когда он будет применяться на координатно-расточном станке, где он крепится в вертиикальном положении. Резец виброустойчив. Это достигается за счет спиральных ребер, которые имеются на державке резца. Резец затачивают по передней грани, сохраняя все задние углы. Он надежен в работе и долговечен.

Источник: Новое в механической обработке металлов (Г.Н. Грушевский)

0 комментариев

Спиральный расточный резец,

токарный резец,

расточной резец,

токарное дело,

расточка отверстий,

расточной резец из сверла

0 комментариев

токарное дело,

расточной резец,

Форма рабочей части и геометрия отрезных напайных резцов,

расточной резец из сверла,

токарный резец,

отрезные резцы,

расточка отверстий,

Спиральный расточный резец,

вращающийся центр,

заточка отрезного резца,

Проточка вращающегося центра

Заточка отрезных резцов для токарного станка

Содержание: Скрыть Открыть

Заточка резца необходима для придания требуемой формы и угла рабочей поверхности. Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ.

Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ.

Когда необходима заточка резца

В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали.

При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности.

Допустимая величина износа указана в таблице ниже

Инструмент для заточки

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

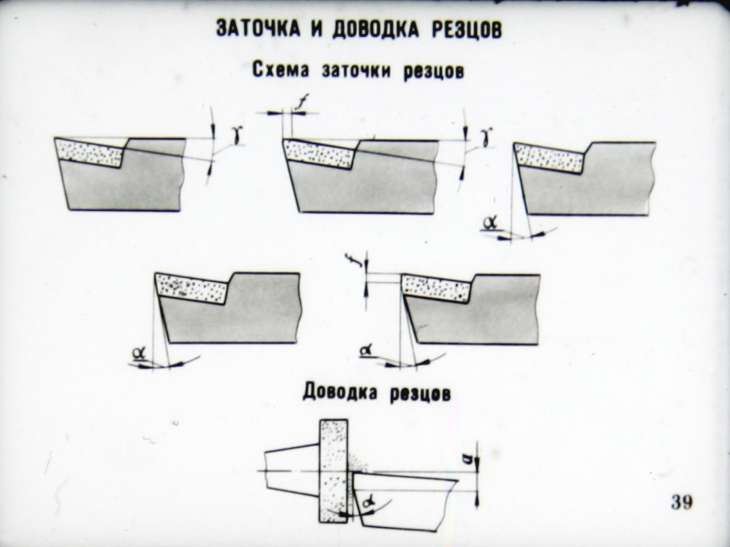

Порядок и особенности

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

Заточка резца и угол заточки

Не будем брать примеры из учебников, так как на самом деле в практике все по другому. Расскажу, как применить тот или иной режущий инструмент и предложу варианты заточки резцов.

Существует обработка внутренних и наружных поверхностей и для обработки необходимы определенные виды резцов например: внутренние расточные, подрезные, прорезные, отрезные, фасонные, резьбовые и много какие еще виды. Умение затачивать и применять на практике режущий инструмент приходит с опытом.

Умение затачивать и применять на практике режущий инструмент приходит с опытом.

На рисунке 1 показан передний угол, его заточка должна быть от 2 до 15 градусов при этом не желательно уменьшать тело, иначе пластина будет висеть как бы в воздухе (возможен скол режущей кромки при точении детали).

На рисунке 2 показаны варианты канавок.

Рисунок 2а – канавка служит для чистовой отделки.

Рисунок 2б – такая канавка как (совковая лопата) применяется на отрезных резцах и резцах черновой обработки, с большой глубиной резания.

Рисунок 2в – такой вид канавки применяется при скоростном точении заготовок.

Рисунок 2г – применяется такая канавка для разного вида точения, другими словами это классический вид заточки.

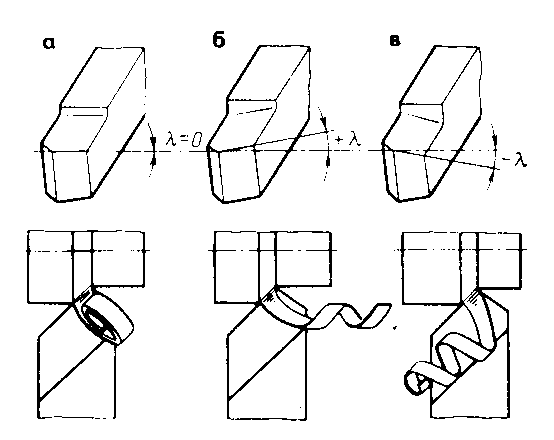

На рисунке 3 показан угол наклона режущей кромки. Рисунок 3а прямая режущая кромка и стружка при такой заточке будет сходить ровно по канавке. Рисунок 3 б,в режущая кромка делается с наклоном, стружка при точении будет сходить вправо или лево относительно пластины резца.

Рисунок 4 это вид сверху. Такая заточка режущей кромки применяется на отрезных резцах. Этот вид заточки применяется в зависимости от обрабатываемых материалов.

Острые кромки необходимо притуплять или делать не большой радиус до 0.3, но режущая кромка должна быть острой. Притупление режущей кромки применяется при обдирке.

Резцы бывают быстрорежущие – применяются для точения мягких сталей или материалов например: алюминий, второпласт, текстолит и некоторые другие. Быстрорежущий отрезной резец можно применять при отрезании заготовок из стали и в некоторых случаях нержавейку. Марки быстрорежущих резцов бывают: Р18, Р6М5К5, Р9К5 и другие.

Резцы твердосплавные – применяются для точения более твердых и прочных материалов например: нержавейка, бериллиевая бронзы, каленые стали и другие. Марки твердосплавных резцов бывают: ВК8, ВК6, ВК6М, ВК6ОМ, ВК10ХОМ и другие. Более хрупкие твердосплавные резцы применяются для точения сырых сталей Ст20, Ст40, Ст45 и другие. Марки резцов: Т5К10, Т15К6, Т10К5 и другие.

Марки резцов: Т5К10, Т15К6, Т10К5 и другие.

Попробуйте заточить резец по образцу и попробуйте его в работе. По стружке можно определить, правильно ли заточен резец или нет. При правильной заточке стружка будет сходить сливная (завитая, плотная, а не хаотичная).

Заточка резцов производится на заточных станках. Заточные станки оборудованы кругами из электрокорунда (белый цвет круга), применяется при заточке быстрорежущих резцов. Круг зеленого цвета (карбида кремния), применяется при заточке твердосплавных резцов. Алмазные круги служат для доводки режущего инструмента.

В теории много не понятного и сложного для восприятия. Конечно же теория не заменит практику, но и без теории ни куда. Ознакомившись с первоначальными навыками теории можно приступать к практическим упражнениям. Для молодых специалистов порекомендую больше пробовать различных заточек резцов, таким образом вы быстро вникните в процесс работы и поймете правильность заточки режущего инструмента.

Технологические операции, проводимые на токарном станке с заготовками при помощи специальных приспособлений, связаны с получением в итоге изделия нужной конфигурации, представленной на чертеже. А чтобы точение было рациональным, точным необходима заточка токарных резцов по металлу, которая выполнит необходимый профиль, углы требуемой величины и соответствующие параметры рабочей части. Подготовке такого средства придается серьезное значение.

А чтобы точение было рациональным, точным необходима заточка токарных резцов по металлу, которая выполнит необходимый профиль, углы требуемой величины и соответствующие параметры рабочей части. Подготовке такого средства придается серьезное значение.

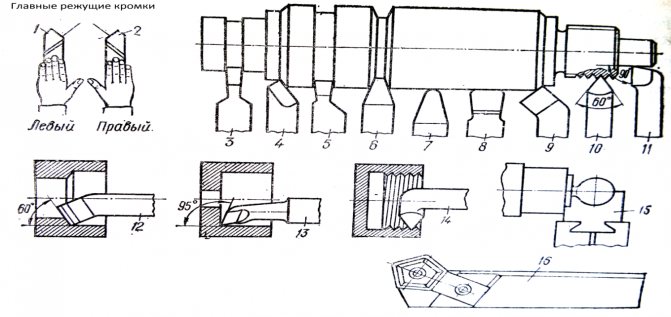

Назначение резца, конструкция, виды

Для получения деталей из слитка металла при точении на токарном оборудовании используют специальный инструмент. Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Функция второй составляющей, заключается в срезании слоя поверхности металла при обработке. Стержень-державка или тело резца в сечении квадратной формы или прямоугольной. Основная режущая кромка рабочей головки в сечении фасонная (клин) иди прямая. Режущей части из металла при эксплуатации требуется регулярная заточка. В современных условиях существует достаточный выбор резцов.

Токарные резцы для обработки металла со сменными пластинами

Подбирая снасть, следует учесть такой показатель, как углы. Классификация видов выглядит следующим образом:

- проходные;

- отрезные;

- подрезные;

- расточной;

- фасонные;

- канавочные:

- фасочные;

- упорный;

Проходные, этим типом устройства обрабатывают цилиндрические болванки. Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Канавочный — назначение такого устройства состоит в формировании внутренних и наружных канавок на цилиндрической поверхности, выдерживая нужные углы. Иногда требуется функция отрезного типа, когда необходимо убрать часть металла заготовки. Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Фасочные — этим устройством после заточки выполняют внутренние и наружные фаски на изделии. Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Виды резцов подразделяют еще по направлению обработки токарном оборудовании на левые и правые, по материалу, из которого они изготовлены, по способу присоединения режущей части к державке и другим параметрам.

Порядок и правила заточки инструмента

Для предупреждения появления сколов и задиров на обрабатываемых деталях, поломки и других нежелательных факторов при работе на токарном агрегате, требуется правильная заточка резца. Эта процедура выполняется при изготовлении нового или износе старого устройства. Сам процесс заточки резцов заключается в придании требуемой формы и необходимого угла затупившемуся или новому приспособлению.

Эта процедура выполняется при изготовлении нового или износе старого устройства. Сам процесс заточки резцов заключается в придании требуемой формы и необходимого угла затупившемуся или новому приспособлению.

Восстановить режущую часть, можно применяя специальное оборудование по металлу при достаточном уровне мастерства и знаний работника. Ведь от правильной заточки токарных резцов зависит трудоемкость и производительность. На крупных предприятиях созданы подразделения занятые подготовкой оснастки. На малых заточка выполняется токарем.

На данный момент существуют следующие способы заточки токарных резцов:

- абразивный;

- химико-механический;

- с использованием специальных приспособлений;

Углы заточки в зависимости от вида точения стали и чугуна

Абразивная заточка резца выполняется на специальном заточном агрегате или стандартном наждаке. При использовании последнего варианта трудно выдержать нужные углы при обработке приспособления. Агрегаты для заточки имеют два круга. Абразив из белого электрокорунда используют для точения резца из быстрорежущей стали. Заточка устройств из твердых сплавов выполняется кругом из карбида кремния зеленого цвета.

Агрегаты для заточки имеют два круга. Абразив из белого электрокорунда используют для точения резца из быстрорежущей стали. Заточка устройств из твердых сплавов выполняется кругом из карбида кремния зеленого цвета.

Алмазным диском делают финишную шлифовку на токарном или другом агрегате. Химико-механический способ подразумевает точение в специальном составе. Точность заточки проверяют шаблонами.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

видео-инструкция как сделать самодельные инструменты, углы заточки, фото и цена

Статьи

Для того чтобы изготавливать различные декоративные элементы из деревянных заготовок на токарных станках, требуются специальные приспособления – токарные резцы по дереву. Можно приобрести их в готовом виде, но набор такого инструмента зачастую стоит очень дорого, поэтому мы рассмотрим вариант самостоятельного изготовления.

Работы довольно просты, главное – иметь под рукой необходимый инструмент и оборудование.

На фото: так выглядит стандартный набор, с помощью которого можно выполнять практически любую работу

Что потребуется для проведения работ

Рассмотрим, какие материалы и приспособления понадобятся в первую очередь для того, чтобы изготовить самодельные резцы для токарного станка по дереву:

| Заточной станок | Подойдет и компактный вариант для домашнего использования, главное – чтобы на нем был качественный абразивный круг, а для выполнения заточки некоторых вариантов изделий желательно иметь заточные диски разной конфигурации. |

| Заготовки под резцы | Для этих целей необходимо использовать твердые марки стали, чаще всего встречается вариант Р6М5. Домашние мастера зачастую приспосабливают старые напильники, метчики и другие подручные элементы (обоймы от подшипников и т.д.). |

| Деревянные ручки | Для того, чтобы было удобно работать с инструментом, необходимо оборудовать их ручкой, которую можно изготовить все на том же токарном станке, а можно приобрести несколько штук в готовом виде. Они есть в продаже в любом хозяйственном магазине, и их цена достаточно демократична. Они есть в продаже в любом хозяйственном магазине, и их цена достаточно демократична. |

Важно! При проведении работ следует использовать защитные приспособления: перчатки и очки. Также следует использовать одежду, закрывающую все открытые участки, чтобы искры не стали причиной ожога.

Вращающийся абразивный круг представляет повышенную опасность, проводите работы осторожно и не спеша

Основные виды резцов

Для того, чтобы в домашних условиях проводить обработку древесины, необходимо несколько основных конфигураций инструмента. Резцы для токарных работ по дереву изготавливаются по-разному в зависимости от их типа (см.также статью «Электрический лобзик по дереву: устройство и принцип действия, критерии выбора»).

Плоские прямые

Этот вид приспособлений предназначен для обработки поверхности и создания каких-либо выемок и пазов в изделиях, основными особенностями можно считать следующие факторы:

- С помощью данного варианта очень быстро и легко делаются прямоугольные выемки.

- Ширина лезвия может варьироваться в широких пределах, стандартный диапазон – от 4 до 40 миллиметров.

- Угол заточки составляет от 25 до 45 градусов, это зависит как от используемой заготовки, так и от ваших предпочтений. Если вы поработаете с инструментом какое-то время, то будете знать, какой вариант подходит вам лучше всего.

- Ниже представлен стандартный вариант, вы можете взять его за основу, а можете сделать свою конфигурацию.

Такой вариант среди мастеров называется скребок

Изготовление происходит следующим образом:

- Берется плоский напильник нужной ширины, если его торец обломан или поврежден, то его надо выровнять.

- Далее режущая часть аккуратно затачивается, при этом контролируйте, чтобы угол был равномерным по всей ширине кромки.

- В последнюю очередь ставится ручка, в случае с напильником она уже может присутствовать, но даже если ее нет, установить этот элемент не составит труда.

Совет! Мы рекомендуем изготовить 2-3 варианта разной ширины, это позволит выполнять разнообразные задачи в процессе изготовления того или иного изделия.

Косые прямые

Заточка токарных резцов по дереву рассматриваемого типа осуществляется с обеих сторон

Такие резцы токарные по дереву своими руками изготавливаются также очень быстро и просто, инструкция выглядит следующим образом:

- Вначале следует определиться с шириной будущего приспособления, она, как и в вышеописанном варианте, может составлять от 4 до 40 миллиметров, толщина должна быть достаточной для обеспечения надежности инструмента в процессе работы.

- В первую очередь срезается угол торца, он должен составлять 70-75 градусов, именно этот вариант обеспечивает наилучшее удобство в работе и максимальную производительность труда.

- Заточка резцов для токарного станка по дереву производится под углом 25 градусов с каждой стороны, при этом важно следить, чтобы кромка лезвия была прямой, без каких-либо изъянов, так как от этого напрямую зависит качество проводимых работ.

Стоит отметить, что это самый широко используемый вариант, характеризующийся своей универсальностью:

- Мейсель, как еще называется данный вариант, применяется для чистовой обработки поверхности.

- С помощью данного инструмента очень легко обрабатывать выпуклые элементы.

- Стороной с тупым углом можно делать закругления.

- Также косой резец отлично подходит для торцевания изделий и из отрезки.

Отрезные

Этот вариант представляет собой угловой резец, грани которого затачиваются с одной стороны

Его основные сферы использования:

- Как понятно из названия, с его помощью отрезаются заготовки.

- Также можно проводить первичную обработку элементов и их черновое выравнивание.

Изготовление производится следующим образом:

- Рабочая часть торца отрезается под углом 40-45 градусов.

- Угол заточки должен составлять от 30 до 40 градусов.

- Длина выбирается в зависимости от того, как удобнее вам.

Полукруглые плоские

С помощью такого варианта можно делать на заготовке полукруглые выемки

Этот вариант используется для более качественной обработки поверхности, а также для создания выемок на изделии.

Его изготовление происходит так:

- В первую очередь необходимо обточить торец на наждаке до получения нужной формы.

- Далее надо заточить кромку под углом от 25 до 40 градусов.

- Если вы будете вытачивать изделия с различными декоративными элементами и выемками, то следует изготовить несколько таких резцов.

Желобчатые

Этот вариант имеет целый ряд особенностей:

- Форма лезвия представляет собой желоб, ширина может быть различной, но обычно варьируется в пределах от 20 до 30 мм.

- Основное предназначение этого варианта – черновое снятие древесины, при этом поверхность после обработки будет не очень гладкой.

- Также данный вариант используется для создания вогнутых форм, а также для выборки выемок при производстве лобового точения.

Резец с рабочей частью полукруглой формы по-другому называется рейер

Ввиду довольно сложной конфигурации изготовить этот вариант не так просто, как все вышеописанные. Многие просто приобретают этот вариант в магазине, а остальные делают самостоятельно.

Но если вы решили обойтись своими силами, то данная глава поможет вам разобраться в данном виде работ:

- Заготовкой для изготовления резца будет выступать метчик для нарезания резьбы по металлу соответствующего диаметра. Не нужно брать новое изделие, достаточно и изношенного варианта, ведь нам неважно состояние рабочей части.

- Далее необходимо обработать торцевой участок так, чтобы на расстоянии 8-10 сантиметров получился полукруг, то есть удаляется половина элемента.

- После этого делается углубление, чтобы создать желобок на рабочей части, все эти работы невозможны без наличия оборудования для металлообработки.

- Заточке подвергается нижняя выпуклая часть, угол должен быть от 30 до 40 градусов, в конечном итоге у вас получится вариант наподобие того, что показан на фото.

Так должна выглядеть рабочая часть в готовом варианте

Углы заточки токарных резцов по дереву в домашних условиях определить сложно, поэтому за точностью гнаться не стоит, лучше после доработать поверхность, чем испортить ее изначально. Работы требуют минимальных навыков работы с металлом, и небольшая практика позволит вам добиться отличного результата.

Работы требуют минимальных навыков работы с металлом, и небольшая практика позволит вам добиться отличного результата.

Вывод

Изготовить резцы для обработки дерева на токарном станке по силам каждому, кто имеет под рукой набор нужного оборудования. Видео в этой статье расскажет больше информации по некоторым вопросам, затронутым в данной теме (читайте также статью «Шлифовальный станок по дереву: разновидности и особенности эксплуатации»).

Система острой заточки

Одной из самых больших проблем для новичков в области механической обработки является обучение тому, как затачивать насадки инструментов и поддерживать остроту режущей кромки.

Не каждый может позволить себе промышленный инструмент и шлифовальный станок или потратить годы на его сборку из отливок.

Этот тип шлифовальных станков для инструментов и фрез способен выполнять широкий спектр операций, но их установка сложна и требует много времени, если вы просто хотите заточить пару концевых фрез.

Система для заточки инструментов Acute была разработана как простой и экономичный способ максимально упростить придание формы и заточку широкого спектра насадок и фрез в мастерской.

Система доступна в нескольких ценовых вариантах в соответствии с вашим бюджетом.

1. Чертежи. Создайте его с нуля из 32 листов формата A4 с полноразмерными метрическими чертежами и покомпонентными изображениями в удобной проволочной папке.

2. Комплект — элементы варианта 1, а также все материалы, вырезанные лазером и просверленные детали, сменные ручки, фиксаторы и крепежные детали, 2 квадратных и 2 круглых вставки-заготовки, предварительно изогнутые кронштейны для стола.

«Нажмите здесь, чтобы просмотреть подробный список содержимого».

3. Готовый узел — готовая система для заточки острого инструмента, готовая к окончательной установке на ваш шлифовальный станок, включает 2 квадратных и 2 круглых заготовки вставок.

Также включает элементы варианта 1.

Возможны многие операции повышения резкости.

Токарные инструменты.

Базовые и нестандартные формы инструментов до 3/8″ или 10 мм, квадратные и 1/2″ или 12 мм, круглые, расточные инструменты и биты, инструменты для нарезки канавок, отрезные лезвия, инструменты с круглым концом, инструменты для формования, инструменты для нарезки винтов.

Фрезы.

Наконечники 2-, 3-, 4- и 6-зубых шлицевых сверл и концевых фрез, т-образных пазовых фрез, деревянных фрез.

Хвостовики диаметром до 1/2 дюйма или 12 мм можно удерживать во вставках.

Фрезы с хвостовиком 16 мм также можно установить, установив их непосредственно в инструментальный блок и используя квадратное или шестигранное кольцо для индексации.

Сверла

Центровочные сверла, многолезвийные зенкеры, сверла с плоским дном.

Долбление и протяжка.

Вращающиеся протяжки, формовочные инструменты, долбежные инструменты.

Как это работает ?

Система для заточки инструментов Acute состоит из регулируемого стола, рабочего рычага, инструментального блока и вставок, а также направляющей подачи и упора, используемых при заточке концевых фрез и т. д.

Регулируемый стол можно поднимать и опускать или наклонять вперед и назад для достижения углов резания и зазора инструмента. Чем выше установлен стол, тем острее угол.

Чем выше установлен стол, тем острее угол.

Рабочий стол легко присоединяется к любому стандартному настольному шлифовальному станку, просто прикрепив болтами точильный стол и шлифовальный станок к прочному плинтусу или столешнице.

Рабочая рука использует две пары параллельных звеньев, чтобы удерживать рабочую головку под заданным углом. Просто установите нужный угол для фрезы или насадки, после чего вы можете перемещать рабочую головку по всему столу или вперед и назад по всему столу. шлифовальный круг, и он будет держать тот же угол.

Рабочую руку можно мгновенно переместить в более удобное положение в любом месте по периферии стола, просто ослабив ручку зажима.

Для установки угла используются простые шаблоны, а не транспортиры, поскольку они быстрее, проще и точнее в использовании, чем попытки считывать градусы по градуированному циферблату.

Инструментальный блок быстро устанавливается на рабочий рычаг и имеет 16-миллиметровое отверстие, в которое можно вставить различные вставки для удержания режущих инструментов, таких как квадратные токарные резцы, фрезы, центрирующие сверла и т. д.

д.

Пластину можно повернуть в блоке на заданный угол, чтобы обеспечить боковой зазор для инструментов токарного станка, таких как инструменты для обработки канавок.

Удобный калибр, входящий в каждый комплект, позволяет установить четыре основных передних и боковых угла зазора — 0°, 2°, 5°, 8°.

Вставки бывают разных типов, их можно купить готовыми к использованию или в виде заготовок для индивидуального использования.

Круглая головка с делительной лыской — используется для токарных резцов круглой или квадратной формы.

Квадратная головка — используется для фрез с 2 или 4 канавками.

Шестигранная головка — используется для фрез с 2, 3 или 6 зубьями. Цанговый патрон

ER16 — используется для любого нечетного диаметра от 1 мм до 11 мм.

Ползунок подачи быстро устанавливается на рабочую головку, а для выполнения реза используется стопорный винт с мелким шагом.

Забор поставляется с зажимом для фиксации нужного угла, настольным зажимом для фиксации в нужном положении и боковым упором с точной регулировкой для выравнивания резака по центральной линии.

Каково назначение инструмента и шлифовального станка?

A Станок для заточки инструментов и фрез используется в механических мастерских для заточки фрез, насадок и других режущих инструментов.

Заточной станок для инструментов и фрез используется в основном для металлообработки и оснащен абразивным шлифовальным кругом на универсальной головке с тисками, передней бабкой, задней бабкой и несколькими насадками для удержания заготовки.

Универсальная шлифовальная машина для инструментов и фрез имеет универсальную рабочую головку, которая вращается и настраивается на любой угол наклона в горизонтальном или вертикальном положении.

Больше, чем заточка

Хотя в основном используются для заточки, шлифовальные станки, как следует из названия, также используются для шлифования.

Фрезы для шлифования инструментов

Универсальный шлифовальный станок имеет уникальные характеристики и функции, которые позволяют:

Компоненты универсального инструмента и фрезы

Рабочий стол шлифовального станка представляет собой поверхность, на которой рабочая головка вращается на 360° для заточки различных режущих инструментов. Для наиболее эффективного шлифования сам рабочий стол может поворачиваться на 120° на 60° с прикрепленной градуированной шкалой.

Для наиболее эффективного шлифования сам рабочий стол может поворачиваться на 120° на 60° с прикрепленной градуированной шкалой.

С муфтой регулируется скорость подачи рабочего стола. Скорость может быть высокой или низкой с помощью ручки подачи с обеих сторон рабочего стола станка K.O. Универсальная шлифовальная машина Lee 40M или 60M. В этих станках для заточки инструментов и фрез рукоятка с правой стороны резака управляет более низкими скоростями, чтобы предотвратить перерывы в работе.

Все углы Шлифовальная головка и шлифовальный круг

Шлифовальная головка и шлифовальный круг могут шлифовать под любым углом, требуемым оператором. Наклон колесной головки легко регулируется до 15° и имеет поворот на 360° в горизонтальной плоскости.

Радиально-упорный шарик является важным компонентом, разработанным парами для поддержки шпинделя и подшипника. Есть две пары, стянутые гайками и удерживаемые на месте для поддержки.

Заточной станок: меньше обслуживания и больше эффективности

Для внутренней поверхности шарнира шлифовального круга не требуется дополнительной смазки, так как он уже хорошо смазан.

Другим компонентом является прецизионная шариковая канавка формы 9.0146 изготовлен из специальной легированной стали. Этот рулон стального троса приводит в движение рабочий стол, повышая эффективность работы оператора.

К.О. Lee Universal Tool and Cutter Grinder Custom Features

Наши универсальные режущие и шлифовальные станки представляют собой специализированные станки с различными функциями, в том числе: .

Централизованная система смазки компании K.O. Станки Lee Universal Cutter Grinder позволяют равномерно подавать смазку на шлифовальный круг и каждую часть станка, поддерживая их в превосходном состоянии и продлевая срок службы станка.

Также имеются две задние бабки , которые тесно связаны с рабочей головкой, чтобы надежно удерживать заготовку и достигать превосходных результатов. Одна задняя бабка фиксируется болтом, а другая фиксируется давлением пружины.

Вышеуказанные функции не являются стандартными, а являются дополнением к нашему ручному точильному станку.

Заточка фрез

Существует множество насадок для заточки фрез, которые позволяют машинисту лучше настроить свою работу на шлифовальном круге. Насадки, используемые машинистом, будут зависеть от их потребностей и того, что они создают.

Несколько пользовательских К.О. Универсальный инструмент и насадки для шлифовальных станков Lee

A. Торцевое шлифование фрез упрощает установку углов подъема и углубления, а также заточку фрез и инструментов больших размеров. Благодаря горизонтальному поворотному основанию это приспособление обеспечивает рабочее пространство под углом до 15°.

B. Радиальное шлифование Заточка позволяет затачивать радиусы сферических концевых фрез и щупов. С индексной пластиной, установленной на задней части рабочей головки, радиусное шлифование позволяет индексировать фрезы с прямыми канавками. Есть две направляющие с микрометрической регулировкой и рабочей головкой.

C. Радиусный шлифовальный уголок используется для точного радиусного шлифования угловых зубьев торцевых и насадных концевых фрез. После шлифовки установите положение микрометрами, чтобы предотвратить ошибку.

D. Заточка токарных и строгальных станков позволяет затачивать токарные и строгальные станки, создавая большую рабочую зону. Установите фрезы для шлифования передних и задних углов.

E. Спиральное шлифование — это насадка, используемая для шлифования затылочных и передних углов спиральных фрез или прямых зубьев концевых фрез, червячных фрез и центровочных сверл.

F. С индексацией рабочей головки , машинист может уменьшить потребность в упоре зуба при заточке фрез. Индексация проста и эффективна при установке на стандартную рабочую головку. К насадке прилагается пластина с 24 одинаковыми прорезями.

Индексация проста и эффективна при установке на стандартную рабочую головку. К насадке прилагается пластина с 24 одинаковыми прорезями.

G. Удлинитель шпинделя шлифовального круга используется для удлинения шпинделя с удлинением на 3 дюйма. Содержит конструкцию картриджного типа и может быть легко заменен стандартным шпинделем.

H. Плоское шлифование используется как для плоского шлифования, так и для шлифования бит. Это приспособление оснащено поворотными тисками и основанием с промежуточной опорой, которая обеспечивает поворот на 360° по горизонтали и вертикали.

I. Наконечник Drill Point — это наиболее эффективный способ заточки сверл. Для использования удерживайте сверло в прецизионном самоцентрирующемся патроне с шестью кулачками.

J. Внутреннее шлифование используется с другим приспособлением, моторизованной рабочей головкой. Это лучшее решение для измельчения внутренних каперсов.

K. Для выполнения небольших работ по шлифованию фрез цанговый патрон является идеальным приспособлением. Этот патрон, установленный прямо в коническом отверстии рабочей головки, обеспечивает бесперебойную работу при шлифовании.

Для выполнения небольших работ по шлифованию фрез цанговый патрон является идеальным приспособлением. Этот патрон, установленный прямо в коническом отверстии рабочей головки, обеспечивает бесперебойную работу при шлифовании.

L. Моторизованная рабочая головка используется для торцевого шлифования различных инструментов, а также для прямого или конического круглого шлифования.

M. Влажное шлифование В модели используется система подачи СОЖ для операций шлифования, требующих подачи СОЖ, таких как плоское, внутреннее и круглое шлифование.

Название говорит само за себя

Заточные станки для инструментов и фрез предназначены для заточки широкого спектра насадок и режущих инструментов, а также для шлифования с помощью множества насадок и специальных функций.

Есть вопросы?

Если вам нужна дополнительная информация о K.O. Lee Universal Tool and Cutter Grinders, посетите эту страницу или позвоните по номеру (888) 532-5663 и наберите Вариант 2. Мы с нетерпением ждем вашего ответа!

Мы с нетерпением ждем вашего ответа!

Резец ткани ткани синий 10 » Резак 750w электрический резак

Электрический роторный резец ткани

Электрический роторный резец использует высококачественные и острые стальные лезвия с высокой скоростью 2850 об/мин. Двигатель мощностью 750 Вт имеет превосходную производительность и поддерживает работу электрического резака для ткани в хорошем состоянии. В качестве основного оборудования для одежды, он широко используется в производстве одежды, бумаги, ковров, ремесел, подарков, мебели, зонтов, головных уборов и т. д.

Премиальное качество

Устройство затопления

Эргономический дизайн

Легкий в перемещении

Dought Equipment & Tools Pult Mess

VEVOR — это ведущая бренда. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Высокое качество Tough

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24/7

750W All-copper Motor обеспечивает долговечную и надежную работу двигателя мощностью 750 Вт.

Острое стальное лезвие

Электрический резак для ткани использует стальные лезвия премиум-класса с высокой скоростью вращения 2850 об/мин.

Острая и прочная конструкция увеличивает срок службы.

Острая и прочная конструкция увеличивает срок службы.Автоматическая заточка лезвий

Оснащение точильным камнем для станка для раскроя ткани. Его можно заменить по мере необходимости, не разбирая лезвие, быстро и удобно.

Съемное и прочное основание

Утолщающееся основание из алюминиевого сплава с четырьмя направляющими колесами легко перемещается. И компактный размер не занимает много места.

Детали, удобные для пользователя

Эргономичный дизайн переносной рукоятки обеспечивает простоту использования. Резиновый материал с гладкой поверхностью делает его удобным для удержания.

Различное применение

Электрический резак для ткани необходим для пошива одежды, подходит для резки ткани, шерсти, льна, кожи и т. д. 60 Гц

Моторная мощность: 750W

Скорость вращения: 2850 об/мин

Высота резания: 210 мм/8,3 «

Вес.0169

Размер изделия (Д x Ш x В): 35,56 x 25,4 x 64,51 см/ 14 x 10 x 25,4 дюймов специализируется на оборудовании и инструментах.

Вместе с тысячами мотивированных сотрудников, VEVOR стремится предоставить нашим клиентам прочное оборудование и инструменты по невероятно низким ценам.Сегодня VEVOR заняла рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Вместе с тысячами мотивированных сотрудников, VEVOR стремится предоставить нашим клиентам прочное оборудование и инструменты по невероятно низким ценам.Сегодня VEVOR заняла рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.Почему выбирают ВЕВОР?

- Высокое качество Tough

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Круглосуточная служба поддержки стальные лезвия с высокой скоростью 2850 об/мин.

Двигатель мощностью 750 Вт имеет превосходную производительность и поддерживает работу электрического резака для ткани в хорошем состоянии. Как часть основного оборудования для одежды, он широко используется в производстве одежды, бумаги, ковров, ремесел, подарков, мебели, зонтов, головных уборов и т. Д.

Двигатель мощностью 750 Вт имеет превосходную производительность и поддерживает работу электрического резака для ткани в хорошем состоянии. Как часть основного оборудования для одежды, он широко используется в производстве одежды, бумаги, ковров, ремесел, подарков, мебели, зонтов, головных уборов и т. Д.- Высшее качество

- Устройство для заточки

- Эргономичный дизайн

- Простота перемещения

Полностью медный двигатель 750 Вт

Благодаря превосходной проводимости меди двигатель мощностью 750 Вт отличается долговечностью и надежностью.

Острое стальное лезвие

Электрический резак для ткани использует стальные лезвия премиум-класса с высокой скоростью вращения 2850 об/мин. Острая и прочная конструкция увеличивает срок службы.

Автоматическая заточка лезвий

Оснастить устройством для заточки станка для раскроя ткани. Его можно заменить по мере необходимости, не разбирая лезвие, быстро и удобно.

Съемное и прочное основание

Утолщающееся основание из алюминиевого сплава с четырьмя направляющими колесами легко перемещается.