Станок своими руками для профнастила: Ручной станок для производства профнастила своими руками

Содержание

Станок для производства профнастила своими руками — Sibear.ru

Станок для производства профнастила своими руками

Свой станок для профнастила поможет не только изготовить хороший материал, например, для загородного строительства, но и начать прибыльный бизнес, однако для этого нужно знать множество нюансов.

Такое устройство довольно просто сделать в домашних условиях своими руками, если разобраться в принципе его работы.

Учитывая, что практически ни одна стройка сегодня не обходится без этого материала, он находит широкое распространение в быту, а если сделать свой станок, то можно изготавливать товар на продажу.

Содержание:

- Особенности и требования к материалу

- Разновидности конструкции и принцип работы

- Пошаговая инструкция по сборке станка дома

Профнастил на сегодняшний день является крайне востребованным покрытием. Его используются в качестве штакетника, материала для стен и крыш, обшивочного материала.

При этом такие листы отличаются относительно низкой стоимостью и простотой монтажа.

Однако стоит понимать, что к профнастилу выдвигаются строгие эксплуатационные требования, которые нужно учитывать, особенно если изготавливать материал своими руками на самодельном станке.

Особенности и требования к материалу

Есть несколько разновидностей профнастила, при изготовлении которого применяют различное сырье. Например, большой популярностью пользуется металлический профнастил.

Его делают из стали, применяя холодный метод проката.

Для конструкций, которые будут применяться на улице, например, для штакетника, можно сделать листы, покрытые дополнительно защитным покрытием – эмалью, полимерами, волокном.

Каждый вид сырья дает свою толщину листа.

В случае со сталью, мы можем получить качественный профнастил, который также можно оцинковать для повышения прочности и устойчивости к агрессивной среде.

Если делать листы совсем без покрытия, то материал быстрее изнашивается. Поэтому можно сказать, что большую роль играет не только сам станок, но и сырье.

Сборку прокатного станка для профнастила лучше проводить в закрытом помещении, где есть ровный бетонный пол.

При этом температура в помещении также играет большую роль: оно должно быть отапливаемым, без резких перепадов. Температуру выбираем не ниже 4 градусов.

Если планируется постоянно производить такой материал, то лучше сразу приготовить и помещения для хранения рулонов, сухие и теплые.

Разновидности конструкции и принцип работы

Чтобы сделать своими руками такое устройство, как станок, необходимо понимать принцип работы промышленных моделей.

Такой подход поможет компенсировать многие недочеты путем замены деталей на более доступные.

Любой профнастил производят путем холодной прокатки гладкого листового сырья через специальные насадки и валы.

В конечном итоге получается гофрированный лист заданной формы, который можно использовать и в качестве штакетника, и забора, и стены.

Даже в домашних условиях станок для производства профнастила требует покупки высококачественного сырья. Его покупают в рулонах для удобства пользования.

Такие рулоны еще нужно развернуть и тут все упирается в толщину сырья.

Если изначально вы нацелены делать тонкие модификации профнастила, то проблем возникнуть не должно – листы можно распрямить и руками.

А если же нужно производить довольно толстые изделия, то тут не обойтись без гибочного станка.

Станок для профнастила можно сделать двух видов: ручной аппарат и автоматизированный.

Первый имеет более простой принцип работы, его легко сделать своими руками и стоимость конструкции при этом будет более доступной.

Однако тут подача и регулировка вала производится самостоятельно с помощью собственной силы.

Автоматическое устройство сконструировать дома своими силами практически невозможно. Это экономически невыгодно и к тому же крайне сложно.

Примечательно, что сложности возникают и на заключительных этапах проката.

Дело в том, что рулоны имеют приличную длину, поэтому чтобы получить готовые изделия, которые сразу можно использовать в качестве штакетника или забора, нужно еще предусмотреть способ разрезания листов.

Тут могут помочь специальные гильотины. Такие ножницы делаются из очень хорошо заточенной стали, а также оборудуют защитными коробами и механизмами для безопасной работы.

Лучшим вариантом будет купить готовые лезвия, так как они повторяют по форме готовый лист.

Видео:

Также ручной станок для производства профнастила, как и автоматизированный, может быть сконструирован как по технологии одновременного профилирования, так и последовательного.

В первом случае идет одновременное получение гофры с обеих сторон листа. Во втором необходимо два раза прогонять лист с двух сторон.

Конечно, можно делать гофру только на одной поверхности, но не для всех целей подойдут подобные листы.

Например, для домашнего штакетника лучше делать две стороны.

Также бывают станки, которые работают с методом горячего проката.

Но в домашних условиях их не применяют, так как первоначально необходимо раскаливать сталь и вливать ее в форму, которая практически плавится.

Готовые листы подойдут для штакетника, но в качестве обшивки или устройства стен – вряд ли.

Пошаговая инструкция по сборке станка дома

Главное отличие профнастила от других металлических листов – гофра трапециевидной формы. Кажется, что в домашних условиях сделать такой материал невозможно, однако это не так.

Станок для изготовления профнастила, выполненный собственноручно, сделать вполне возможно еще листосгибом.

Однако стоит понимать, что домашнее устройство не всегда сможет помочь в изготовлении слишком толстых изделий.

Так, максимальная толщина оцинкованной стали, которую можно гнуть, не должна превышать 5 миллиметров.

Видео:

На таком устройстве можно делать не только листы для штакетника, но и коньки, карнизные планки и так далее.

В первую очередь собирают каркас станка. Он имеет небольшие размеры, а также не требует полного закрытия стенок.

Достаточно будет сделать хорошие опоры и закрепить их на бетонном полу с помощью шурупов. Далее нужно приготовить стол, по которому будет подаваться лист.

Обычно его длина должна быть хотя бы в пару раз больше предполагаемой длины изделия, ведь еще должно остаться место для приема готового листа. Стол можно сделать из алюминиевой фанеры.

Главное здесь, сделать специальную планку, которая позволит закреплять рулон или сырье. Ее плотно притягивают к столу с помощью болтов. Таким же образом закрепляется и ручной рычаг.

Он нужен, чтобы подвигать листы по столу и регулировать угол подачи. Можно для большей надежности снабдить такую конструкцию регулирующей пружиной.

Можно для большей надежности снабдить такую конструкцию регулирующей пружиной.

Стоит понимать, что некоторые детали нужно покупать уже готовыми. Например, прокатные валы. Сделать их дома из подручных средств невозможно.

Видео:

Зато можно их заказать – сегодня это не проблема, да и стоимость для домашнего цеха будет весьма невысокой.

Их закрепляют на каркасе и подводят к рычагу. Валы стоит закреплять с помощью кронштейнов из отрезков металлических уголков.

При такой процедуре нужно проводить предварительную сборку. На ней же проводится и первая обкатка профнастила. Все болты закручиваются не в полную силу, а листы подают крайне осторожно.

Нужно ориентироваться на то, что во время работы полка уголка и полка каркаса должны находиться на одной плоскости.

Если получилось придать профнастилу нужную форму, то все детали можно закреплять. Однако не стоит забывать о технике безопасности.

Однако не стоит забывать о технике безопасности.

Особенно это актуально, если будут установлены гильотины.

Работу следует выполнять крайне аккуратно, без спешки, даже если вы опытный мастер, так как присутствует повышенный шанс травматизма.

Механизм действия устройства довольно простой, именно поэтому сделать такой станок дома возможно. Сначала помещаем лист металла на стол. Его фиксируют с помощью лапок или планки.

Далее рычагом контролируется угол подачи. На выходе важно, чтобы готовый лист не упал, а равномерно помещался вдоль стола. После его можно будет убрать.

Можно также покрывать профнастил разными составами, но для этого нужно оборудовать специальный стол.

На всех этапах необходимо быть одетым в защитную форму, перчатки, а также использовать защитные очки.

Похожие статьи

Станок для профнастила ручной своими руками: изготовление и производство листогибов

Статьи

org/» typeof=»BreadcrumbList»>

Главная

›

Новости

Опубликовано: 01.09.2018

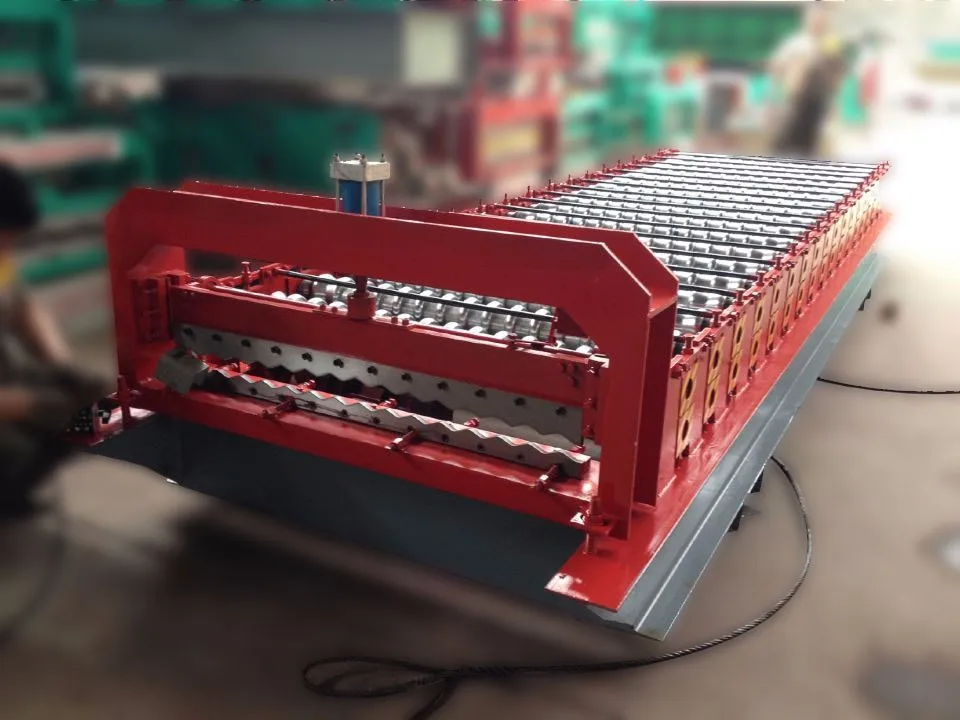

Станок с 10.Изготовление и настройка станка по прокату профнастила с 10.

Профнастил сегодня можно встретить повсюду. Его используют для изготовления перекрытий, возведения заборов и сооружения небольших построек хозяйственного назначения. Такая популярность обусловлена высоким уровнем качества, надежности и долговечности материала. А где есть спрос, там всегда будет и предложение. На рынке строительных материалов предлагается огромный ассортимент профнастила и каждый желающий, обладающий необходимым оборудованием, может заняться его изготовлением. Какое оборудование для производства существует и как выбрать наиболее подходящий и практичный вариант?

Механические листогибы

Такой станок для профнастила приводится в действие исключительно под воздействием физической силы человека. Именно поэтому он и называется ручным. Ручной станок для профнастила – это самый недорогой вариант необходимого оборудования. Для этого есть конструктивные объяснения: он работает самостоятельно, не используя никакого дополнительного источника питания; а кроме того, он имеет достаточно низкий уровень производительности. Работа «вручную» будет иметь высокий уровень качества, но организовать большой объем материала на выходе не удастся.

Именно поэтому он и называется ручным. Ручной станок для профнастила – это самый недорогой вариант необходимого оборудования. Для этого есть конструктивные объяснения: он работает самостоятельно, не используя никакого дополнительного источника питания; а кроме того, он имеет достаточно низкий уровень производительности. Работа «вручную» будет иметь высокий уровень качества, но организовать большой объем материала на выходе не удастся.

Станок ручной профилегиб для производства профнастила штакетника ЛСП-2000

Ручной станок для производства профнастила использует в своей работе принцип холодной штамповки. Какие листы можно обрабатывать на таком станке:

Выбранное количество листов должно быть заранее обработано соответствующим защитным покрытием;

Толщина металла составляет не более одного миллиметра;

Размеры листа тоже имеют свои ограничения, так как ручной станок для производства профнастила может обработать лист, длиной не более двух метров;

Угол изгиба равняется 150.

Ручной станок для производства профнастила имеет компактные размеры и не занимает много места, а принцип его работы довольно прост: необходимо расположить лист на станке, зафиксировать планкой и, нажимая на рычаг, гнуть необходимый профиль.

Ручная линия для изготовления профнастила может быть очень удобной, если вы планируете производить строительный материал в небольших количествах. К примеру, для личного пользования и обслуживания небольшого количества заказчиков. Скорость изготовления профнастила напрямую зависит от вашей физической силы и того, сколько именно времени вы можете заниматься физическим трудом.

Механизированные станки для производства профнастила

Механизированное оборудование для изготовления материала обладает значительной большей производительностью, чем ручной станок для производства профнастила. Здесь существуют разнообразные возможности для изготовления необходимой продукции ввиду наличия различных конструкций пресса.

Несмотря на ассортимент, область применения данного оборудования остается неизменной. Преимущество механизированных станков заключается в следующих нюансах:

Преимущество механизированных станков заключается в следующих нюансах:

Значительно больший объем обработанного строительного материала при минимальных затратах физического труда;

Наличие электромагнитного прижима листов-заготовок, что дает возможность гнуть лист по всей длине с автоматическим определением угла в 3600;

Механизированные станки для производства профнастила имеют возможность самостоятельно просчитывать длину и толщину листа-заготовки и определять необходимый уровень изгиба;

Механизированные линии для производства данного строительного материала позволяют обрабатывать стальные, медные и алюминиевые профили, что очень удобно и практично, если вы приобретаете оборудование для производства профнастила в больших объемах на продажу.

Механизированное оборудование для производства профнастила имеет массу преимуществ. Современные станки создаются по последним технологиям, и даже предоставляют возможность увидеть, как именно будет выглядеть тот или иной вариант продукции, до ее выхода из производства. Но стоимость такого оборудования довольно высока.

Но стоимость такого оборудования довольно высока.

Технология изготовления

Станки для производства профиля, независимо от принципа их работы – ручного или механизированного, – работают на методе холодного проката. Такая система изготовления строительного материала является достаточно эффективной и имеет свои преимущества:

Соблюдается точная геометрия каждого обрабатываемого листа;

Во время изготовления профиля на станке, соблюдается равномерное напряжение металла по длине и ширине листа, что является залогом того, что линии на листе профнастила не деформируются и не трескаются;

Залог отсутствия перекатов.

Производить профнастил, а затем сбывать его – это достаточно прибыльное дело. Именно поэтому оборудование для производства пользуется такой популярностью. Но чтобы линии для производства профнастила работали качественно и без перебоев, оборудование должно находиться в отдельном помещении, которое должно соответствовать определенным требованиям:

Минимальная температура — +40С, иначе материал будет трескаться;

Наличие стеллажей под рулоны заготовок и готовой продукции;

Наличие подъемника для загрузки рулона заготовки на разматыватель станка.

Создание машины с приводом от кривошипа и шкива — сделай сам для детей

Рекомендуемый возраст: 9+

Используйте обычные материалы, чтобы создать картонный автомат с кривошипной рукояткой, который может выполнять множество сложных движений, от подпрыгивания вверх и вниз до вращения по кругу! Вдохновленный деятельностью музея Exploratorium в Сан-Франциско, этот игривый проект «сделай сам» сочетает в себе механику и повествование для создания единственного в своем роде шедевра.

Это не обычный проект «Сделай сам» для детей: это шаг к тому, чтобы стать новатором

Каждое задание Galileo Design-It-Yourself обучает тем же методам, которые используют в своей работе профессиональные дизайнеры, инженеры и художники. Мы верим, что обладая такими навыками, вы сможете изменить мир.

Это нужно всем новаторам→ будьте начеку!

ЗНАНИЯ: факты, навыки или контекст для информирования вашего проекта

МЫШЛЕНИЕ: правильный настрой для инноваций

ПРОЦЕСС: Шаги, которые помогут вам на пути к цели

ЗАДАЧА СОЗДАТЬ САМОСТОЯТЕЛЬНО

Собери картонный автомат, который…

- Включает не менее двух движущихся персонажей.

- Работает бесперебойно.

- Классная тема!

ПРЕДУПРЕЖДЕНИЕ О ЗНАНИЯХ

Автомат — это неэлектрическая движущаяся машина, предназначенная для выполнения заданной последовательности действий. Еще в древние времена автоматы пытались имитировать жизнь с помощью механических средств. Некоторые из них функциональны (например, часы и часы), в то время как другие носят чисто декоративный характер, что делает их захватывающим сочетанием техники и искусства.

ЧТО ВАМ НУЖНО

- Коробка из гофрированного картона, размерами не менее 12″Д x 8″Г x 10″В*

- Малярная лента

- Ножницы

- Карандаш

- Линейка

- Точилка для карандашей

- Дюбель толщиной 1 1/4″, который примерно на 4″ длиннее вашей коробки

- 2 дополнительных дюбеля 1/4″ длиной приблизительно 4″ и 6″ (6″ опционально)

- 2 – 4 пробки**

- 1 палочка для творчества

- Пистолет для горячего клея и клеевые стержни

- 2 или более 3 унции.

бумажные стаканчики

бумажные стаканчики - 1 тонкая соломинка для питья

- 2 или более бамбуковых шампура

- Монтажная пена, цветная бумага, средства для чистки труб и другие декоративные материалы

- 1 резинка размером примерно 1⁄8″ x 7″ (дополнительно)

* Размер коробки не обязательно должен быть точным, но должен быть не менее 8 дюймов в глубину, чтобы вращающийся механизм не ударялся о ее внутреннюю часть.

** Нам нравятся пробки (которые иногда можно получить бесплатно в ресторанах), потому что их можно проткнуть шпажкой и придать вес. Вы также можете использовать толстую упаковочную пену или слои пенопласта вместе с металлической шайбой для веса.

КАК СОЗДАТЬ АВТОМАТ ИЗ КАРТОНА

Шаг 1.

Подготовьте коробку . Закройте клапаны на дне коробки и закрепите их малярным скотчем. Используйте ножницы (и немного мускулов!), чтобы отрезать четыре клапана сверху. Установите коробку вдоль, отверстием вперед.

Шаг 2.

Найдите центр каждой стороны коробки . С помощью линейки и карандаша нарисуйте линии из противоположных углов, чтобы получился X на одной стороне. Заточенным карандашом проткните дырку в середине буквы X. Повторите с другой стороны.

Шаг 3.

Установите коленчатый вал . Заточите один конец дюбеля точилкой для карандашей и вставьте его в оба отверстия в коробке. Наденьте пробку на заостренный конец дюбеля.

Шаг 4.

Удерживать коленчатый вал на месте . Вырежьте из обрезков Г-образный кусок картона, затем приклейте нижний край буквы Г к непробковому концу штифта, например:

.

Шаг 5.

Изготовление рукоятки . Сломайте палку пополам и приклейте две ее части горячим клеем на конец коленчатого вала под прямым углом. Вставьте свой 4-дюймовый штифт между кусочками ремесленной палочки в форме буквы L, приклеив их на место. Это должно дать вам крепкую рукоятку.

Это должно дать вам крепкую рукоятку.

ПРЕДУПРЕЖДЕНИЕ О ЗНАНИЯХ

Кулачки являются частями машин, которые преобразуют круговое вращательное движение в линейное движение вверх-вниз или из стороны в сторону. Форма, размер, положение и количество кулачков создают различные виды движения. Следящие за кулачком — это объекты, перемещаемые кулачком.

( На рисунках ниже шага 8 толкатели кулачков представляют собой горизонтальные окружности, которые опираются на кулачки. )

Шаг 6.

Создать опору кулачкового толкателя . Приклейте небольшой бумажный стаканчик вверх дном к верхней части коробки, где вы хотите, чтобы ваш первый движущийся элемент был. Используйте заточенный карандаш, чтобы проткнуть отверстие в чашке и в коробке прямо под ней.

Шаг 7.

Заручитесь поддержкой . Разрежьте соломинку пополам и вставьте ее в оба отверстия, оставив только немного торчащих сверху (через чашку) и снизу (через коробку). Приклейте его скотчем, чтобы он не скользил. Это поможет уменьшить трение и гарантирует, что ваш кулачковый толкатель не будет качаться.

Приклейте его скотчем, чтобы он не скользил. Это поможет уменьшить трение и гарантирует, что ваш кулачковый толкатель не будет качаться.

МЫШЛЕННАЯ ВЫЗОВ

Вашего автомата еще не существует — вам нужно проявить фантазию и создать для него дизайн. Какие типы персонажей или объектов будут в вашей сцене? Как эти вещи будут двигаться? Ваше видение должно быть как механическим (как движутся элементы), так и визуальным (как элементы выглядят). Как только у вас появится четкое видение сцены с автоматом, которую вы хотите создать, вы можете составить план и выбрать правильную форму камеры ниже, чтобы воплотить ее в жизнь.

Шаг 8.

Выберите форму кулачка . Форма и размер ваших кулачков будут влиять на то, как будут двигаться элементы вашего автомата. Посмотрите внимательно на иллюстрации и фотографии различных камер ниже и попытайтесь визуализировать, как будет работать каждая конструкция. Выберите форму кулачка, которая, по вашему мнению, будет соответствовать движению, которое вы представляете.

Шаг 9.

Сделайте свою первую камеру . (Хотя вы можете выбрать любую форму, которая вам нравится, мы познакомим вас с простым дизайном для вашего первого.) Вырежьте из обрезков картонный круг диаметром от 3 до 4 дюймов. Проделайте в нем дырочку карандашом. Положение отверстия влияет на то, насколько толкатель кулачка будет двигаться вверх и вниз. Чем дальше от центра, тем больше движение вверх-вниз.

Существует множество вариантов кулачковой формы, поэтому поэкспериментируйте с несколькими вариантами, прежде чем остановиться на одном. Попробуйте кулачки со смещением от центра, кулачки в форме улитки или даже несколько кулачков с одним толкателем!

Шаг 10.

Подготовьте камеру к установке . Вырежьте прорезь от внешней стороны кулачка к отверстию. Приклейте горячим клеем L-образный кусок картона размером примерно 1,5 x 1,5 дюйма к кулачку с другой стороны отверстия. Это будет использоваться для предотвращения колебания кулачка.

Шаг 11.

Наденьте кулачок на коленчатый вал через прорезь на кулачке и в отверстие.

Шаг 12.

Поместите кулачок под опору толкателя (чашка и соломинка) и приклейте свободную сторону картона L к коленчатому валу.

Шаг 13.

Сделать толкатель кулачка . Вырежьте еще один круг диаметром 3–4 дюйма и приклейте пробку к центру. В зависимости от размера вашей коробки вам может понадобиться разрезать пробку пополам кухонным ножом или аккуратно ножницами. Проткните отверстие в верхней части пробки шпажкой.

Шаг 14.

Установите толкатель кулачка . Держите толкатель кулачка над кулачком и под опорой толкателя кулачка. Бросьте шампур в соломинку, которая проходит через вашу опору. Вставьте шпажку в отверстие, которое вы сделали в пробке кулачкового толкателя.

Шаг 15.

Проверьте! Поверните ручку и посмотрите, как работает ваш автомат. Помните, что ваша цель состоит в том, чтобы движения работали плавно и надежно.

Помните, что ваша цель состоит в том, чтобы движения работали плавно и надежно.

ЗАЩИТА ПРОЦЕССА

В этом проекте много движущихся частей, и следует ожидать, что поначалу они могут двигаться не плавно. Ваш кулачок может застрять или опора кулачкового толкателя может быть изогнута. Потратьте время, чтобы медленно провернуть коленчатый вал и внимательно посмотреть на свою конструкцию, оценивая , если и почему ваши кулачки работают не так, как надо. Модернизация на этом важном этапе процесса обеспечит успешное создание автомата, когда вы закончите!

Шаг 16.

Редизайн (и еще немного редизайн) . Если сразу не все идет гладко, не отчаивайтесь! Вы можете легко изменить положение кулачка, отсоединив его от коленчатого вала и переместив. Если вам нужно переделать камеру, просто снимите ее и повторите попытку. Вспомните видение, которое вы создали для своей сцены с автоматами, и то, как вы хотите, чтобы персонажи двигались и взаимодействовали. Если у вас возникли проблемы с оценкой качества движения, прикрепите небольшой кусочек ленты к верхней части шампура и посмотрите, как движется флажок, когда вы поворачиваете рукоятку. Настало время убедиться, что детали двигаются так, как вы себе представляли.

Если у вас возникли проблемы с оценкой качества движения, прикрепите небольшой кусочек ленты к верхней части шампура и посмотрите, как движется флажок, когда вы поворачиваете рукоятку. Настало время убедиться, что детали двигаются так, как вы себе представляли.

Шаг 17.

Больше движений . Повторите шаги с 6 по 15, чтобы создать больше движений с разными камерами в соответствии с вашим видением.

Шаг 18.

Добавьте своих персонажей! Мы выбрали космическую тему с космическим кораблем и НЛО, сделанными из крафтовой пены. Вы можете использовать слои пены, чтобы сделать некоторые элементы (например, пламя нашей ракеты и огни НЛО) яркими.

Шаг 19.

Создайте свою собственную сцену (и сделайте ее потрясающей) . Добавьте больше элементов, которые помогут рассказать вашу историю. Попробуйте найти вещи, которые покачиваются и качаются вслед за кулачком, например, ершики для труб или сложенная бумага. Попробуйте покрыть картонные поверхности цветной плотной бумагой, чтобы придать вашей сцене больше яркости. Проявите творческий подход к другим декоративным материалам и добавьте столько украшений, сколько захотите. Это ваше, чтобы настроить!

Попробуйте покрыть картонные поверхности цветной плотной бумагой, чтобы придать вашей сцене больше яркости. Проявите творческий подход к другим декоративным материалам и добавьте столько украшений, сколько захотите. Это ваше, чтобы настроить!

ИННОВАЦИИ!

Хотите еще больше движения? Создайте еще один движущийся элемент своими руками! Мы добавили вращающуюся звезду со шкивом из резиновой ленты. Вот как вы можете сделать что-то подобное:

Шаг 1.

Приклейте сложенный кусок картона вокруг заднего угла коробки на стороне, противоположной рукоятке. Прикрепление картона вокруг угла (как сбоку, так и сзади коробки) создает прочную поверхность для шкива.

Шаг 2.

Приклейте кусок пробки и кусок картона размером 1″ x 2″ на заднюю часть картонного удлинителя сбоку вашего автомата. Пробка должна находиться примерно в 9″ от коленчатого вала ниже.

Шаг 3.

Заточенным карандашом проткните два отверстия, как на фото ниже. Протолкните 6-дюймовый дюбель через них обоих.

Протолкните 6-дюймовый дюбель через них обоих.

Шаг 4.

Временно снимите один конец штифта, чтобы можно было обмотать 7-дюймовую резинку вокруг коленчатого вала внизу и короткого штифта вверху. Поверните рукоятку. Короткий штифт должен вращаться вместе с коленчатым валом. Если резинка слишком свободна, снова прикрепите кусок пробки/картона немного выше (или используйте резинку меньшего размера). Если он слишком тугой, прикрепите его ниже (или используйте ленту большего размера).

Шаг 5.

Прикрепите подвижный элемент к внутреннему концу короткого стержня и наблюдайте, как он вращается!

Жаждете большего? Ознакомьтесь с другими заданиями Galileo DIY для детей.

Galileo Learning пробуждает новаторство в каждом ребенке благодаря летним лагерям в Калифорнии, Чикаго и Денвере.

Подробный обзор того, как компания ASC, Inc. изготавливает коробки из гофрокартона

- По

Кори Левинс

- 3 ноября 2018 г.

Если вы работаете в сфере упаковки или доставки, вы, вероятно, ежедневно работаете с картонными коробками. Коробки из гофрированного картона являются одним из основных продуктов, используемых для упаковки и доставки продуктов всех типов по всему миру, поэтому они являются неотъемлемым компонентом в ряде предприятий и отраслей.

Хотя вы можете использовать их на регулярной основе, вы, вероятно, никогда не задумывались о том, откуда берутся коробки из гофрокартона и как они производятся. Легко забыть, что ящики, от которых вы зависите, когда-то были деревьями, растущими в лесах, охватывающих весь земной шар. Процесс превращения дерева в гофрированный картон на самом деле довольно увлекательный и более высокотехнологичный, чем вы можете себе представить.

Как именно производится скромная коробка из гофрированного картона? Мы рады, что вы спросили!

ЧТО ТАКОЕ ГОФРОВАЯ КОРОБКА?

Гофрированный картон — чрезвычайно универсальный материал, который используется для защиты, демонстрации и транспортировки практически всех видов продукции. Он сделан из трех слоев прочной бумаги, известной как крафт-бумага, что делает его прочным, жестким и легким.

Он сделан из трех слоев прочной бумаги, известной как крафт-бумага, что делает его прочным, жестким и легким.

ОСНОВНЫЕ СВЕДЕНИЯ

Коробки из гофрированного картона бывают самых разных размеров, конструкций, прочности и форм. Однако все они имеют одни и те же основные функции. Они в основном состоят из бумажной канавки (подробнее об этом позже), зажатой между двумя слоями вкладышей из крафт-бумаги. Вкладыши часто содержат большой процент переработанного материала, что делает упаковку более экологичной.

СЫРЬЕ

Гофрированный картон производится в основном из быстрорастущих сосен. Некоторые крупные компании даже владеют собственными лесами площадью в тысячи акров, где деревья сажают, выращивают, собирают для упаковки и заменяют посевами. В производстве картона используются только стволы этих деревьев, поэтому после их сбора все ветки удаляются.

Стволы деревьев доставляются грузовиками на целлюлозные заводы. Некоторые из этих заводов находятся в независимой собственности, а другие принадлежат крупнейшим упаковочным компаниям. По прибытии на мельницу деревья проходят через машину, которая снимает с них кору и измельчает их.

Некоторые из этих заводов находятся в независимой собственности, а другие принадлежат крупнейшим упаковочным компаниям. По прибытии на мельницу деревья проходят через машину, которая снимает с них кору и измельчает их.

Затем щепа проходит либо механическую, либо химическую обработку. В процессе механической обработки щепа измельчается, чтобы превратить древесину в отдельные волокна целлюлозы. Обычно это делается путем прижимания фишек к вращающемуся камню. Вода распыляется на камень для удаления волокон, но этот процесс мало помогает удалить неволокнистый компонент древесины, известный как лигнин. Поскольку лигнин связывает волокна вместе, он может ухудшить качество бумаги, если его не удалить в процессе производства целлюлозы. Однако механическая варка целлюлозы стоит меньше, чем химическая, и дает более высокую производительность, поэтому этот процесс по-прежнему широко используется, несмотря на более низкое качество результата.

В процессе химического производства целлюлозы стружка «варится», чтобы превратить ее в отдельные волокна целлюлозы. Существует два различных типа химической варки: сульфитная и сульфатная. Оба варианта работают хорошо и дают высококачественную целлюлозу, но более широко используется сульфатный процесс.

Существует два различных типа химической варки: сульфитная и сульфатная. Оба варианта работают хорошо и дают высококачественную целлюлозу, но более широко используется сульфатный процесс.

Щелочные растворы используются для вываривания древесины в процессе сульфатации, а сульфат натрия добавляется для повышения прочности целлюлозы. Вот тут-то и появляется название «крафт», которое в переводе со шведского означает «сила».

В некоторых случаях вместо натуральной древесины используется переработанный материал. Однако вкладыши, изготовленные из переработанного волокна, обычно имеют более низкое качество, поэтому они используются только в качестве внутренних вкладышей или в качестве центральных вкладышей в картоне с двойными стенками.

Полученная суспензия древесной массы затем перекачивается в машину Фурдринье, известную также как бумагоделательная машина. Эта машина состоит из квадратных конструкций длиной до 600 футов с проволочной сеткой. Бумага сначала формируется на этих ситах, а затем подается на нагреваемые паром валы с войлочными одеялами, которые удаляют лишнюю воду. После высыхания готовый лайнер наматывается на массивные рулоны для отправки.

После высыхания готовый лайнер наматывается на массивные рулоны для отправки.

ФЛЕЙТИНГ

Флютинг относится к среднему слою гофрированного картона, сформированному в виде волнообразных арок. Существует несколько различных типов флейтинга. Совсем недавно доска для флейты B была заменена флейтой R. Хотя производительность обоих типов одинакова, гофра R тоньше, что приводит к снижению затрат на цепочку поставок. Более тонкий размер также означает, что он занимает меньше места при хранении, что чрезвычайно выгодно для компаний с ограниченным пространством для хранения материалов. Также иногда называемая S-образной или M-образной канавкой, R-образная канавка улучшает качество печати на 30 %, позволяет разместить на поддоне на 30 % больше ящиков и снижает выброс углекислого газа из грузовиков на 30 % благодаря своей компактности. спасение природы.

В коробках с двойными стенками могут использоваться различные типы гофрирования. Если, например, вы видите поле с надписью «канавка AB», это означает, что верхний слой имеет канавку A, а нижний слой — канавку B. Первая буква всегда относится к верхнему слою, а вторая буква относится к нижнему слою.

Первая буква всегда относится к верхнему слою, а вторая буква относится к нижнему слою.

ГОФРИРОВАННЫЙ КАРТОН

Так как же производится картон? Как упоминалось ранее, гофрированный картон изготавливается путем прокладывания гофрокартона между двумя вкладышами. Рифление придает коробкам прочность и помогает защитить товары от повреждений во время транспортировки. Эффект гофрирования создается путем подачи рулонов крафт-бумаги в машину для производства гофрированных валиков для прохождения процесса, который был первоначально разработан в 18 веке для добавления оборок на такие предметы одежды, как юбки и рубашки. Процесс известен как гофрирование.

Один рулон загружается в машину для гофрирования, а затем подается рулон лайнера, который затем соединяется с гофрированным материалом. Второй рулон футеровки перемещается по мосту, который представляет собой плоскую конструкцию над валками для гофрирования. Вкладыши приклеиваются к гофрированному материалу на более позднем этапе процесса.

Валки для гофрирования покрыты горизонтальными параллельными гребнями, известными как каннелюры. После прохождения через ролики предварительного нагрева крафт-бумага проходит между валами для гофрирования, которые улавливают и изгибают ее, образуя волнистую гофрировку. Затем он проходит через другой набор роликов, известный как односторонняя клеевая станция. Здесь клей на основе крахмала аккуратно наносится на края гофрированной бумаги, чтобы приклеить ее к первому слою вкладыша. Затем он отправляется на клеевую станцию с двойной подложкой, где приклеивается другой слой. Наконец, картон перемещается по пластинам, которые нагреваются паром для отверждения клея.

Результатом этого процесса является то, с чем вы, вероятно, лучше всего знакомы: средний слой волнистого гофрокартона, зажатый между двумя слоями плоской крафт-бумаги.

ИЗГОТОВЛЕНИЕ ГОФРОКАРТОНА В КОРОБКИ

Гофрокартон выходит из машины и обрезается продольно-резательным станком для формирования заготовок коробок. Заготовки выходят из машины и скользят на укладчик, который размещает их на подвижной платформе. Затем они доставляются к другим машинам, которые превращают плоские куски картона в пригодные для использования транспортные контейнеры.

Заготовки выходят из машины и скользят на укладчик, который размещает их на подвижной платформе. Затем они доставляются к другим машинам, которые превращают плоские куски картона в пригодные для использования транспортные контейнеры.

Известные просто как флексографские машины, флексографские машины используют штампы и шаблоны высечки для обработки заготовок коробок. После загрузки штампов и шаблонов на валы флексографской машины заготовки коробок подаются в машину. Когда заготовка проходит через ролики, она обрезается, надрезается, вырезается и печатается. Затем он проходит в принтер-фальцовщик-склейщик, где складывается в коробку и склеивается. Готовые коробки автоматически укладываются друг на друга, а затем отправляются на другую машину, где они упаковываются для отправки.

На некоторых фабриках при изготовлении картонных коробок используется дополнительное оборудование. Такие вещи, как автономные высекальные машины и высекальные машины с печатными станциями, а также машины, наносящие восковые покрытия на мясную, фруктовую и овощную тару, широко используются в зависимости от потребностей конкретной компании или клиента.

ВОЗДЕЙСТВИЕ КАРТОННЫХ КОРОБОК ИЗ ГОФРОВОГО КАРТОНА НА ОКРУЖАЮЩУЮ СРЕДУ

В связи с тем, что предприятия подвергаются повышенному контролю за их воздействием на окружающую среду, многие ищут способы реализации экологических инициатив и программ экологической упаковки. Коробки из гофрированного картона на бумажной основе этичны и экологичны, что делает их отличным выбором.

Поскольку упаковка из гофрированного картона пригодна для вторичной переработки и может быть изготовлена из переработанных материалов, она наносит гораздо меньший вред окружающей среде, чем упаковка на основе пластика. Поскольку он обычно изготавливается без использования отбеливателей или красителей, его утилизация также является устойчивой. Бумажная масса, используемая при создании гофрированного картона, поступает из быстрорастущих сосен или из древесной стружки и остатков материалов, оставшихся после других процессов. Поставщики создали управляемые, устойчивые леса, чтобы гарантировать, что материалы, используемые для производства картонной упаковки, являются возобновляемыми.

Когда гофрированный картон производится с использованием большого количества переработанных материалов, для его производства требуется меньше энергии. Также часто используются материалы местного производства, что снижает воздействие чрезмерной транспортировки на окружающую среду.

Наконец, большинство коробок из гофрокартона повторно используются несколько раз, прежде чем они будут выброшены или переработаны. Они чрезвычайно прочны и легко складываются, что делает их полностью многоразовыми. Клиенты могут использовать их для хранения предметов домашнего обихода, доставки подарков друзьям или близким, перемещения или создания поделок. Варианты практически безграничны, и чем больше раз коробка используется повторно, тем более экологичной она становится.

ЛУЧШАЯ КОРОБКА ДЛЯ ВАШЕГО БИЗНЕСА

Скромная коробка из гофрокартона — один из наиболее часто используемых видов упаковки — и не зря. Это экологически чистый, этичный и возобновляемый выбор, а также чрезвычайно рентабельный для владельцев бизнеса. Процесс превращения деревьев в коробки из гофрированного картона требует нескольких шагов, но на самом деле он довольно прост. Производственные мощности могут ежедневно производить тысячи коробок из гофрокартона на заказ и доставлять их клиентам по всему миру.

Процесс превращения деревьев в коробки из гофрированного картона требует нескольких шагов, но на самом деле он довольно прост. Производственные мощности могут ежедневно производить тысячи коробок из гофрокартона на заказ и доставлять их клиентам по всему миру.

Коробки из гофрированного картона обеспечивают исключительную защиту для всех видов товаров. От небольших предметов, таких как украшения и безделушки, до более крупных товаров, таких как принтеры, тренажеры и даже мебель, гофрированный картон обеспечивает эффективную защиту практически для всего.

Эти ящики также универсальны. Они бывают бесконечного множества размеров и стилей, чтобы удовлетворить любые потребности. Поскольку они обычно имеют прямоугольную форму, их можно легко складывать аккуратно, что позволяет грузоотправителям разместить больше упаковок на одном поддоне или в транспортном средстве. Это позволяет им использовать меньше транспортных средств для перевозки посылок, что приводит к меньшему расходу топлива и меньшему количеству выбросов углекислого газа.