Какие бывают токарные станки: устройство, назначение и характеристики моделей станков токарной группы

Содержание

Виды токарных станков

Скидки до 10% или ПОДАРОК! Звоните. Есть КНОПКА «ТОРГОВАТЬСЯ»

Российский рубльДоллар СШАЕвро

Вид:

Какие бывают токарные станки |

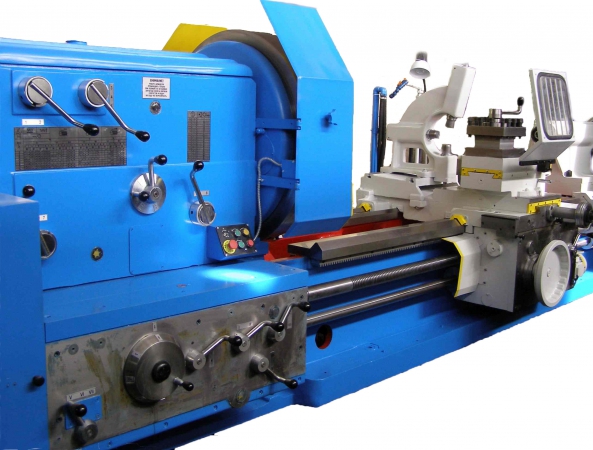

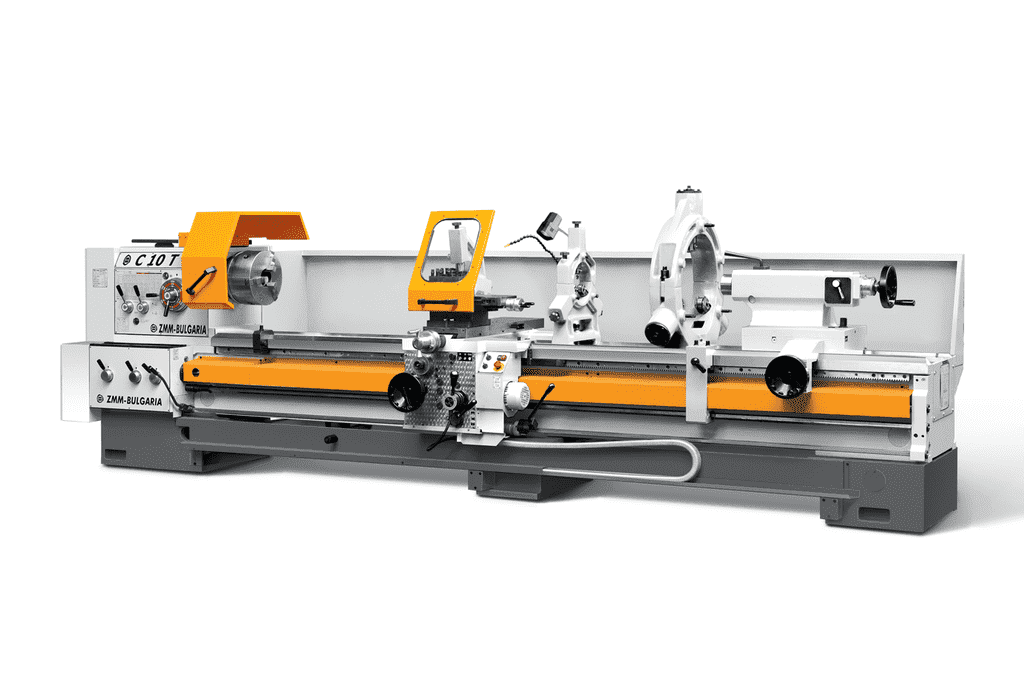

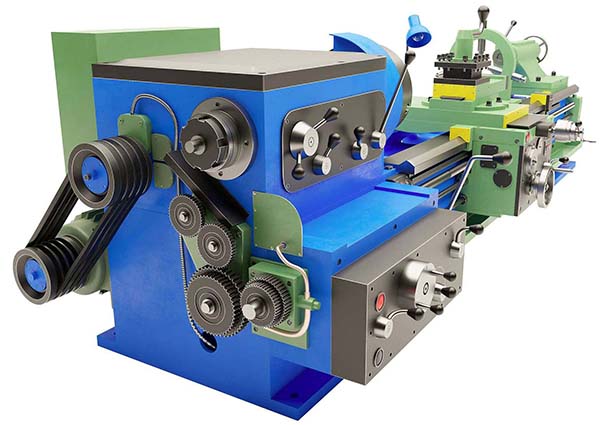

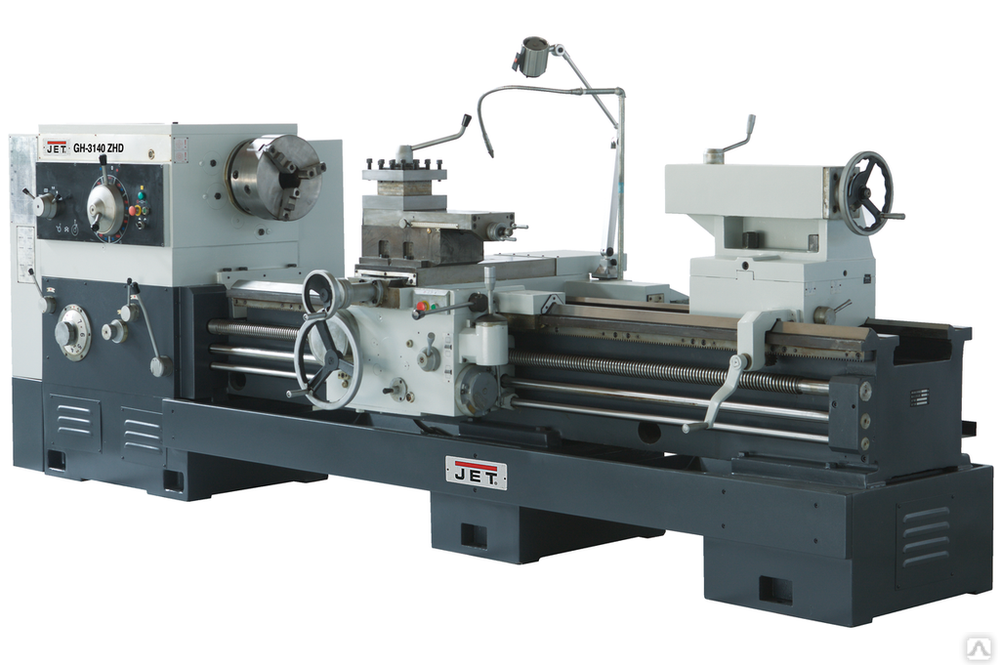

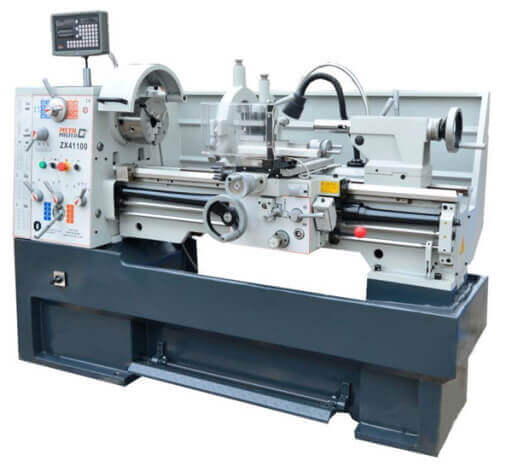

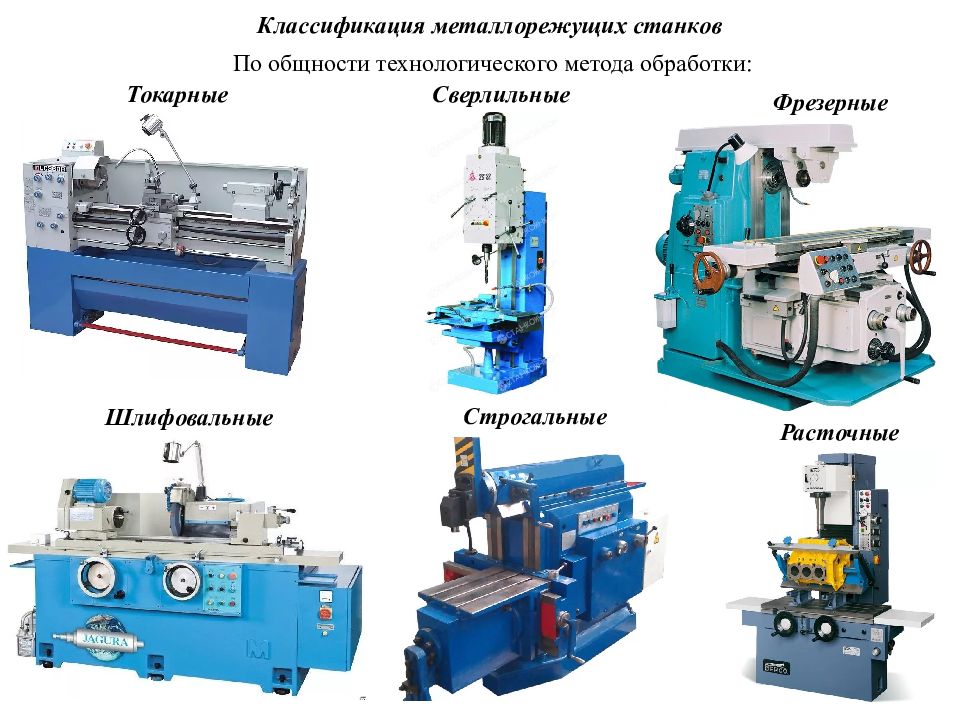

Токарные и токарно-копировальные станки, которые по характеру базирования деталей подразделяются на центровые-продольные и бесцентровые. Токарный станок — станок для обработки резанием (точением) заготовок из металлов и других материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и так далее Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.В состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и так далее Значительную долю станочного парка составляют станки токарной группы. Станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьб и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, сверел, зенкеров, разверток, метчиков и плашек. Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования. Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Самый известный токарный станок в советское время 16К20 Виды токарных станков Центровые-продольные. универсальные, комбинированные, копировальные. Предназначены для продольного точения. Универсальные: без суппортные, суппортные. Выполняют многообразные работы по цилиндрической, фасонной внешней обточке и внутренней расточке деталей. Комбинированные: с выемкой, с лобовым суппортом. Предназначены для продольного точения и обработки деталей большого диаметра при малой длине заготовке. Копировальные: с обработкой по копиру, с ЧПУ Бесцентровые. В бесцентровых токарных станках резание выполняет пустотелая токарная головка, а обрабатываемая деталь подается по оси вращения. Бесцентровые станки бывают: Круглопалочные: для прямых деталей. Торцеобточные: на конус, по сфере, шипорезные. |

Универсальны без суппортные станки. |

Точение деталей в таких станках осуществляется при помощи ручного инструмента, который упирается на специальный упор и перемещается по нему. Недостатком таких станков является ручная разметка заготовок, сложность изготовления большого количества одинаковых деталей. |

Токарный — универсальный станок без суппорта Корвет 76 |

Универсальные суппортные станки |

В универсальных суппортных станках токарный резец держится не в руках токаря, а в специальном суппорте, который перемещается в двух координатах. Для получения деталей сложной криволинейной формы нужна большая сноровка и мастерство для перемещения суппорта. |

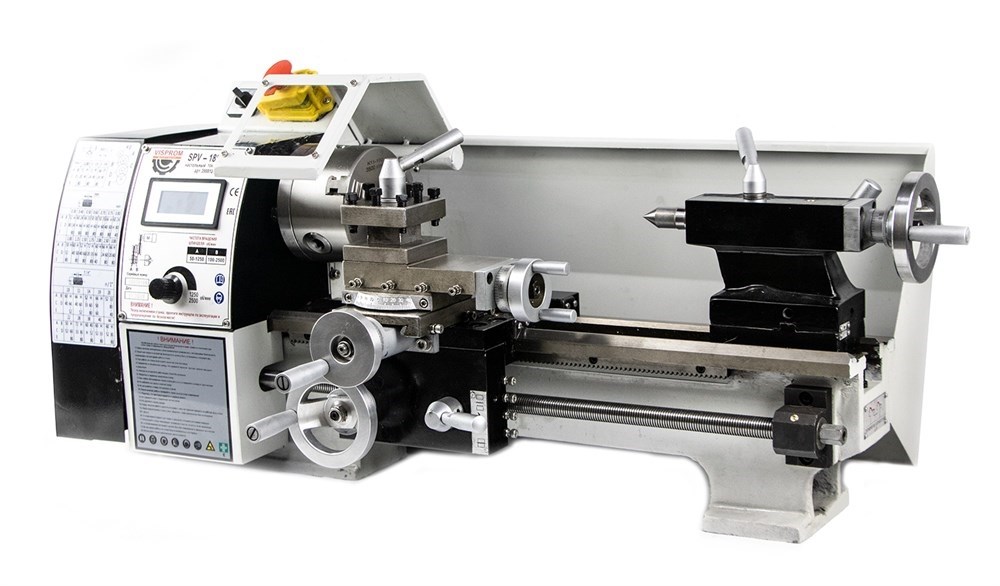

Настольный токарный станок с суппортом ВМ-180V (WM180V) Универсал |

Комбинированные токарный станки |

Комбинированные токарный станки отличаются от универсальных возможностью обработки заготовок большого диаметра, небольшой длины, например декоративных блюд. |

Комбинированный токарный станок с лобовым суппортом (L) и план-шайбой (Н), для обработки коротких деталей большого диаметра |

Комбинированный токарный станок с выемкой (поз. 8), для обработки коротких деталей большого диаметр |

Копировальные станки |

Токарные станки с копировальным устройством, по сравнению с универсальными станками, имеют одно важное преимущество – они позволяю тиражировать одинаковые детали по шаблону, что значительно увеличивает производительность и точность получаемых деталей. |

Токарный станок с копировальным устройством HOLZMANN DBK 1300 |

Токарно-фрезерные станки с ЧПУ |

Токарно-фрезерные станки с ЧПУ предназначены для изготовления из древесины тел вращения типа балясин, содержащих винтовые и другие сложные поверхности. |

Станок деревообрабатывающий токарно-фрезерный с программным управлением КТФПУ 15.80. «РОБОР» |

Данные модели станков предназначены для художественной обработки тел вращения из древесины типа балясин, фрезерования винтовых и других сложных поверхностей. Позволяют украшать балясины рельефной резьбой фрезерованием. |

Балясины изготовленные на копировально-фрезерных станках с ЧПУ |

Токарно-фрезерный станок «Робор» DN предназначен для изготовления из древесины тел вращения типа балясин, содержащих винтовые и другие сложные поверхности. Основное формообразование производится по программе обработкой дисковой фрезой при непрерывном вращении заготовки. Позволяет выполнять изделия по 3D-моделям. |

Токарно-фрезерный станок «Робор» DN |

Главная особенность станка «РОБОР» DN — наличие дополнительного обрабатывающего инструмента – дисковой фрезы, введенной в технологически-усовершенствованную модель DN общей линейки токарно-фрезерных станков с ЧПУ «РОБОР». Наличие дисковой фрезы дает возможность более производительно получать черновую обработку балясин, а также выполнять тонкие проточки, необходимые в качестве вспомогательно-подготовительных операций перед чистовым формообразованием тел вращения типа балясин. Дополнительные особенности станка «РОБОР» DN: — разработка программы обработки производится оператором на компьютере станка; — переналадка станка на другое изделие осуществляется заменой программы в оперативной памяти компьютера; — пылезащищенное исполнение шкафа управления; Станок эффективен в условиях предприятий с гибкой номенклатурой продукции для производства элементов интерьера, лестниц, индивидуального дома, коттеджа. Разработка рабочей программы обработки заготовки сводится к набору на клавиатуре персонального компьютера основных команд, содержащих указания о перемещении инструмента по прямой линии или дуге и угловом повороте заготовки. При этом перемещение инструмента относительно цилиндрической поверхности вращающейся заготовки рассматривается как движение относительно плоскости, представляющей собой развертку этой цилиндрической поверхности. Для упрощения разработки программы предназначены вспомогательные команды: повторение заданных элементов, масштабирование рисунка по любой координате, поворот его в плоскости, построение эквидистант и пр. Сервис управляющей программы обеспечивает редактирование программы, как изменением ее текста, так и визуально, исправлением геометрии рисунка по его изображению на экране видеомонитора. |

Схема обработки проточек дисковой фрезой по программе |

Бесцентровые круглопалочные станки

Бесцентровые круглопалочные станки предназначены для цилиндрической обработки удлиненных деталей по проходной схеме при осевой подаче заготовки. На таких станках изготавливают детали диаметром 8-50 мм. В качестве режущего инструмента используется полая ножевая головка с резцами, режущие кромки которых обращены к оси вращения, вдоль которой подается заготовка.

На таких станках изготавливают детали диаметром 8-50 мм. В качестве режущего инструмента используется полая ножевая головка с резцами, режущие кромки которых обращены к оси вращения, вдоль которой подается заготовка.

Круглопалочный станок КПА20-1

В станке КПА20-1 (рис.) заготовка квадратного сечения 10, с лотка 11 коническими вальцами подается в ножевую головку 8, которая закреплена на шпинделе 7. шпиндель получает вращение от электродвигателя 2 через клиноременную передачу. Задние вальцы 4 с полуцилиндрической рабочей поверхностью – сменные и устанавливаются в зависимости от диаметра получаемого изделия. Прижим вальцов осуществляется пружинами 5. Вальцы приводятся в движение от электродвигателя 2 через редуктор и систему передач. Скорость подачи 5-15 м/мин. Для центрирования детали и уменьшения ее колебаний на выходе из станка установлена направляющая втулка 3. Все механизмы смонтированы на станине 1. верхние вальцы 4 и 9 отклоняются на осях 6, что обеспечивает прижим заготовки.

Торцеобточный станки предназначены для обработки торцов заготовок цилиндрической формы. В зависимости от формы ножевой головки могут быть: для обработки на конус (а), шипорезные (б), по сфере (в).

Источник: http://www.semil.ru/a.htm

Литература:

Амалицкий В.В., Амалицкий В.В. Деревообрабатывающие станки и инструменты: Учебник для сред. Проф. Образования. – М.: Издательский центр «Академия», 202.- 400

Без современных металлорежущих станков сложно представить серьезное производство. Токарный станок является самым распространенным и популярным среди данной группы станков. На его основе были созданы сверлильные и расточные станки, которые также широко используются в современном производстве. Токарный станок, цена которого является достаточно высокой, имеет широкое применение. Его используют для подрезания торцов, обработки фасонных, цилиндрических и других поверхностей, отрезания, нарезания и растачивания накатки рифлений и резьбы, развертывания и сверления отверстий. Кроме этого, с его помощью можно нарезать, шлифовать и фрезеровать зубья, но данные операции осуществляются с использованием специальных приспособлений. Токарные станки дают возможность обрабатывать детали, разные по форме и размерам.

Кроме этого, с его помощью можно нарезать, шлифовать и фрезеровать зубья, но данные операции осуществляются с использованием специальных приспособлений. Токарные станки дают возможность обрабатывать детали, разные по форме и размерам.

Токарные станки бывают центровыми и бесцентровыми, автоматическими и полуавтоматическими. В основном, они делятся на девять видов, которые отличаются компоновкой и назначением. Выбирая токарный станок, цена не должна быть основополагающим фактором, влияющим на выбор, ведь главное не стоимость, а возможности станка.

Токарные станки бывают следующих видов:

- Токарно-винторезные станки

- Токарно-карусельные станки

- Токарно-револьверные станки

- Токарные полуавтоматы и автоматы

На них можно производить различные резьбонарезные и токарные работы, их часто называют универсальными станками. Станки этого вида отличаются от других большим диаметром обрабатываемой заготовки, массой, длиной и высотой центров над станиной. От производителя и комплектации будет зависеть стоимость такого станка.

Они предназначены для работы с заготовками большого диаметра и большой массы. Выверять, устанавливать и закреплять массивные заготовки на них очень легко, ведь их планшайба имеет горизонтальное положение. Если есть необходимость, то такой станок можно дополнить револьверной головкой, которая значительно расширит его возможности.

Выверять, устанавливать и закреплять массивные заготовки на них очень легко, ведь их планшайба имеет горизонтальное положение. Если есть необходимость, то такой станок можно дополнить револьверной головкой, которая значительно расширит его возможности.

Станки этого вида используются для изготовления штучных заготовок, а также различных деталей необычной конфигурации. В зависимости от использования токарно-револьверные станки бывают штучными и прутковыми.

Они предназначены для массового и серийного производства. Позволяют изготовлять качественные детали сложной формы. Данные стенки имеют механизмы, которые производят вспомогательные и рабочие ходы, а также они оснащены современной системой управления, которая контролирует работу этих механизмов.

Токарные станки можно использовать для обработки различных материалов, наверное, именно поэтому они пользуются таким большим спросом в наше время.

Станки токарной группы — Токарное дело

Станки токарной группы

Категория:

Токарное дело

Станки токарной группы

В группу токарных станков входят: токарно-винторезные токарно-револьверные, многорезцовые токарные, карусельно-токарные, лобовые, токарные автоматы и полуавтоматы и специальные токарные станки.

Станки токарной группы применяются чаще всего для обработки тел вращения. При выполнении работ на этих станках обеспечивается получение наружных и внутренних цилиндрических и конических поверхностей, фасонных поверхностей, торцовых плоскостей, нарезки на цилиндрической и торцовой поверхностях и др.

Основными инструментами для станков токарной группы служат резцы различных типов. На этих станках используются также сверла, зенкеры, зенковки, развертки, метчики, плашки и пр.

В большинстве машин и механизмов наибольшее количество деталей представляет тела вращения, поэтому естественно, что станки токарной группы на машиностроительных заводах, как правило, являются основным оборудованием механических цехов и составляют больше половины всех металлообрабатывающих станков.

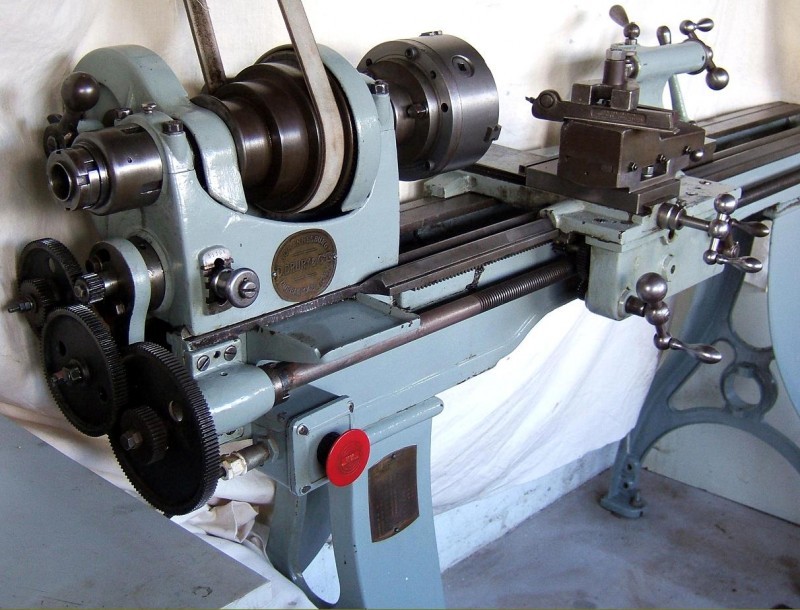

Токарно-винторезные станки. Токарно-винторезные станки являются универсальными и применяются для изготовления самых разнообразных деталей. Эти станки широко используются в единичном, мелкосерийном производстве и на ремонтных работах, в механических, ремонтных, инструментальных, экспериментальных цехах заводов, а также в мастерских РТС, научно-исследовательских институтов, в учебных и передвижных мастерских.

Токарно-винторезные станки характеризуются широкими технологическими возможностями и используются для черновой и чистовой обработки цилиндрических, конических и фасонных поверхностей, для сверления, рассверливания, развертывания и растачивания отверстий, нарезания резьбы различных видов и пр.

В массовом производстве универсальные токарные станки не применяются, уступая место автоматам, многорезцовым и специализированным станкам.

Токарно-винторезные станки бывают самых различных размеров: от настольных — для обработки деталей часовых и других мелких механизмов и приборов, до тяжелых — для обработки различных крупных деталей.

Основными размерными характеристиками токарно-винторезных станков являются высота центров над станиной и наибольшее расстояние между центрами передней и задней бабок.

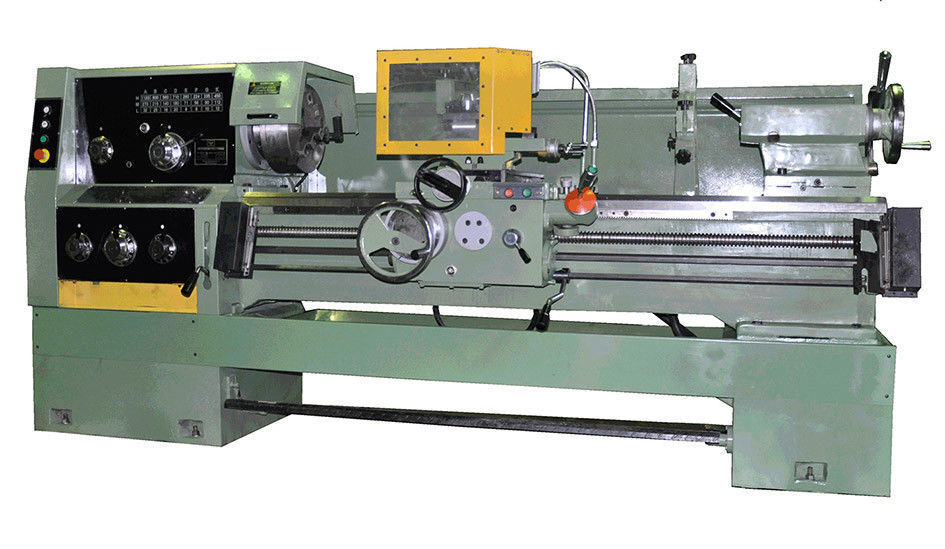

На рис. 1 показан средний токарно-винторезный станок модели 1А62 выпуска завода «Красный пролетарий». Он является дальнейшим усовершенствованием токарно-винторезного станка 1Д62 (ДИП-200).

На станке могут обрабатываться детали с наибольшим диаметром 400 мм и длиной до 2000 мм.

Главные части (узлы) токарно-винторезного станка: станина, передняя бабка с коробкой скоростей, суппорт с фартуком, задняя бабка и механизм для передачи движения от шпинделя к суппорту, состоящий из трензеля, сменных колес, коробки подач, ходового винта и ходового валика.

Рис. 1. Токарно-винторезный станок, модель IA62

Станина служит для установки всех частей станка. Она отливается из чугуна и имеет коробчатую форму. Верхняя часть станины имеет направляющие (плоские и призматические) для передвижения по ним суппорта и задней бабки. Износостойкость направляющих повышают путем закалки ацетилено-кислородным пламенем.

Передняя бабка неподвижно крепится к станине и снимается только при капитальном ремонте станка.

Шпиндель служит для сообщения заготовке главного движения с помощью различных приспособлений.

На правой части шпинделя нарезана резьба для навин

чивания патронов или специальных приспособлений. Внутренняя часть шпинделя с правой стороны обработана на конус для установки втулки и центра. Отверстие в шпинделе делают сквозным для возможности пропуска прутков, являющихся заготовками для деталей.

Внутренняя часть шпинделя с правой стороны обработана на конус для установки втулки и центра. Отверстие в шпинделе делают сквозным для возможности пропуска прутков, являющихся заготовками для деталей.

Внутри корпуса передней бабки токарных станков обычно расположена коробка скоростей с зубчатыми колесами. То или иное число оборотов шпинделя достигается при переключении рукояток коробки скоростей (рукоятками осуществляется перемещение блоков колес внутри коробки).

Рис. 2. Правая часть шпинделя

На рис. 3 приведена кинематическая схема коробки скоростей станка 1А62. Электродвигатель и шкив коробки скоростей соединены клиновидными ремнями, что обеспечивает передачу мощности главного привода до 7 кет.

На схеме римскими цифрами обозначены валы, арабскими — числа зубьев зубчатых колес.

При постоянном направлении вращения электродвигателя прямое вращение шпинделя достигается подключением муфты вала I к колесу 51; обратное вращение — подключением ее через колесо 50.

Рис. 3. Кинематическая схема коробки скоростей станка IA62

Максимальное число оборотов шпинделя составляет 1200 об/мин., минимальное *— 11,5 об/мин.

Количество различных положений регулирования чисел оборотов шпинделя при прямом вращении составляет30 (бот вала III и 24 от вала V)\ при обратном вращении — 15 (3 от вала III и 12 от вала У).

Приведенная схема коробки скоростей является наиболее распространенной как у токарных станков, так и у станков других типов. Кроме этих механизмов, для регулирования скоростей применяют ступенчато-шкивные приводы без переборов и с переборами, двигатели с переменным числом оборотов, гидравлические коробки скоростей, приводы В. А. Светозарова и др.

Задняя бабка (рис. 4) применяется: при обработке валов — для их поддержания; для закрепления сверл, зенкеров, разверток и других инструментов, используемых при обработке отверстий; при обработке конусов с небольшими углами.

Нижняя поверхность основания задней бабки пришабрена по направляющим станины и скользит по ним при перемещении бабки. Планкой, болтом и гайкой производится закрепление бабки в той или иной части станины.

Планкой, болтом и гайкой производится закрепление бабки в той или иной части станины.

Рис. 4. Задняя бабка. лов очень важно обеспечить посто

На рис. 5 показана задняя бабка с вращающимся центром и пружиной, обеспечивающей постоянство осевого усилия. При вращении маховичка центр войдет в центровое отверстие вала.

Рис. 5. Задняя бабка с вращающимся центром и компенсатором

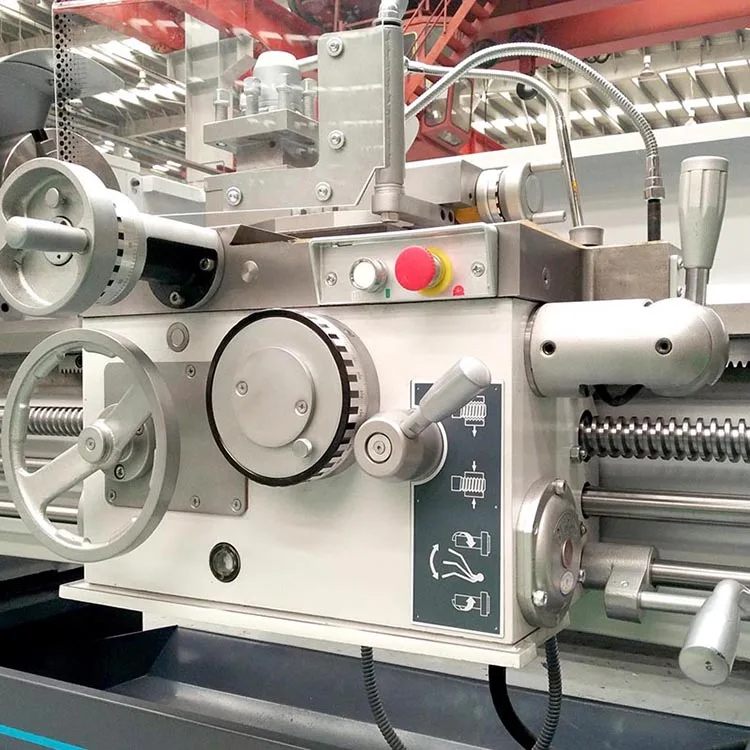

Суппорт предназначен для крепления режущих инструментов, главным образом резцов, и сообщения им движения подачи. С помощью отдельных частей суппорта резец можно перемещать в различных направлениях.

Самая верхняя часть суппорта — резцедержатель используется для закрепления резцов. Понятно, что резцедержатель (а с ним и резец) будет перемещаться при движении любой части суппорта, расположенной ниже. Токарно-винторезные станки оборудуются одноместными или чаще четырехпозиционными поворотными резцедержателями, позволяющими одновременно закреплять до четырех резцов. Преимуществом резцедержателей такого типа является экономия времени на установку резцов и обеспечение возможности работы по настройке.

Рис. 6. Суппорт

Продольные (нижние) салазки при вращении маховичка перемещаются по направляющим станины. При движении продольных салазок вершина резца будет перемещаться по прямой, параллельной оси шпинделя.

Поперечные салазки при вращении рукоятки перемещаются по направляющим нижних салазок. При движении поперечных салазок вершина резца будет перемещаться по прямой, перпендикулярной к оси шпинделя.

Поворотная часть центрируется в кольцевой выточке поперечных салазок и закрепляется на поперечных салазках гайками.

Верхние салазки с помощью рукоятки перемещаются по направляющим поворотной части. Установка (при необходимости) поворотной части под тем или другим углом производится по шкале.

Фартук крепится к продольным салазкам суппорта. На передней стенке фартука расположены маховички и рукоятки управления движением суппорта. Суппорт может передвигаться не только от руки, но и автоматически (самоходом) от ходового валика 6 или от ходового винта. На задней стенке фартука смонтированы различные детали, связывающие суппорт с зубчатой рейкой (привинченной к станине) ходовым винтом и ходовым валиком.

На рис. 7 в качестве простейшей приведена часть кинематической цепи подачи — механизм фартука (вид со стороны станины станка). На ходовой валик, имеющий продольную шпоночную канавку, надет червяк . При перемещении суппорта вдоль станины этот червяк также перемещается, увлекаемый приливами, которые расположены на задней стенке фартука. В отверстии червяка имеется шпонка, поэтому при вращении ходового валика червяк также вращается. От червяка вращение передается червячному зубчатому колесу и расположенному с ним соосно цилиндрическому зубчатому колесу; далее приводятся в движение зубчатые колеса. Колесо находится в постоянном зацеплении с зубчатой рейкой (привинченной к станине) и, обкатывая ее, сообщает движение суппорту. Включение и выключение самохода по этой схеме осуществляется конусной муфтой (на рис. 233 отсутствует), расположенной между колесами, посредством маховичка.

Рис. 7. Механизм самохода суппорта

На рис. 8 приведена кинематическая схема (а) и вид со стороны передней стенки (б) фартука токарно-винторезного станка 1А62. Механизмы фартука обеспечивают продольную и поперечную подачи самоходом (каждую в обоих направлениях), а также автоматическое выключение подачи при работе по упору и при перегрузках механизма подачи.

Механизмы фартука обеспечивают продольную и поперечную подачи самоходом (каждую в обоих направлениях), а также автоматическое выключение подачи при работе по упору и при перегрузках механизма подачи.

Рукоятка служит для выключения и реверсирования станка. Маховиком производится перемещение суппорта по станине вручную через колеса г106, z40, г12 от зубчатой рейки.

Для продольной подачи суппорта самоходом рукояткой подключают колесо z2i к колесу гБ0 (положение, приведенное на схеме), а рукояткой подключают червяк к червячному колесу г30. Тогда движение от ходового валика к колесу z]2, связанному с зубчатой рейкой, будет передаваться по пути, показанному сплошными стрелками. Чтобы изменить направление подачи, достаточно рукояткой 4 передвинуть блок колес zs3 и гы так, чтобы колесо z40 вошло в зацепление с колесом z40; очевидно, что направление вращения всей последующей системы колес при этом изменится, так как в кинематической цепи будет одним колесом меньше.

Для поперечной подачи суппорта самоходом рукояткой подключают колесо г24 к колесу z65. Тогда движение будет передаваться колесу z20, насаженному на винт поперечной подачи (пунктирные линии).

Тогда движение будет передаваться колесу z20, насаженному на винт поперечной подачи (пунктирные линии).

Рис. 8. Кинематическая схема (а) и общий вид (б) фартука станка 1А62

Количество продольных и поперечных подач суппорта составляет 35; пределы подач суппорта в мм на один оборот шпинделя: продольных 0,082 ч- 1,59, поперечных 0,027 f 0,52.

При увеличении усилия подачи сверх установленного, а также в случае контакта суппорта с упором червяк автоматически отключается от колена z30 и падает вниз; это обеспечивается шарнирным соединением червяка с ведущим валом, а также наличием муфты и регулируемой пружины.

Автоматическое перемещение суппорта с введением в цепь ходового винта обычно применяют при нарезании резьбы. Для соединения суппорта с ходовым винтом на задней стенке фартука имеется разъемная гайка (рис. 9), а на передней — рукоятка 2 маточной гайки, при повороте которой половины гайки либо плотно охватывают ходовой винт (тогда вращательное движение ходового винта преобразуется в поступательное движение гайки и, соответственно, суппорта), либо освобождают винт (суппорт останавливается).

Одновременное включение подач от ходового винта и ходового валика приводит к заклиниванию и поломке механизма подачи, поэтому современные станки снабжаются блокировочными устройствами, препятствующими такому включению.

Рис. 9. Механизм маточной гайки

На рис. 10 приведена кинематическая цепь передачи движения от шпинделя к суппорту. Такую простую схему имеют многие станки; она состоит из узла трензеля (реверсивного механизма), узла сменных зубчатых колес II, узла коробки подач III, ходового винта, ходового валика и узлов механизмов фартука IV (рассмотренных выше). Узлы сменных колес II и коробки подач III обеспечивают получение различных подач (крупных и мелких).

Рис. 10. Кинематическая цепь передачи от шпинделя к суппорту

При нарезании резьбы с помощью сменных колес, механизма коробки подач и ходового винта обеспечивается точное согласование вращения заготовки и поступательного движения суппорта с резцом. Наличие узла сменных колес связано с необходимостью нарезания резьб с разным шагом при ходовом винте с постоянным шагом. карно-винторезного станка 1А62

карно-винторезного станка 1А62

Заводом «Красный пролетарий» выпускается станок 1К62, который имеет мощность электродвигателя 10 кет и верхний предел чисел оборотов шпинделя 2000 об/мин. Этот станок имеет ряд усовершенствований: ускоренное перемещение продольных и поперечных салазок суппорта от отдельного электродвигателя; механическую подачу задней бабки (вместе с суппортом) при сверлении, зенкеровании и других операциях, когда инструмент крепится в пиноли задней бабки; удобное управление коробкой подач и пр.

Приспособления для токарных станков. Центры служат для установки (базировки) заготовок между шпинделем станка и пинолью задней бабки. Для установки заготовок в центрах на их торцах предварительно высверливают центровые отверстия.

Цередача крутящего момента от шпинделя при обработке в центрах обычно осуществляется патронами или поводковыми устройствами. На рис. 240 приведен поводковый патрон, навинчиваемый на шпиндель, ихомутик, закрепляемый на левом конце заготовки с помощью болта. Кроме изогнутых хомутиков, существуют также прямые; для работы с ними применяются патроны с поводковым пальцем. При скоростной обработке валов применяют задние центры, наплавленные сормайтом или оснащенные пластинками твердых сплавов, а также вращающиеся центры.

Кроме изогнутых хомутиков, существуют также прямые; для работы с ними применяются патроны с поводковым пальцем. При скоростной обработке валов применяют задние центры, наплавленные сормайтом или оснащенные пластинками твердых сплавов, а также вращающиеся центры.

Рис. 13. Центр и зацентрованная заготовка

Рис. 14. Установка заготовки в центрах

С целью сокращения времени на закрепление заготовки применяют различные самозажимные хомутики или самозажимные поводковые патроны. Действие самозажимного хомутика легко понять из рис. 15. При вращении поводкового патрона его палец упирается в рычаг хомутика, который и зажимает обрабатываемую заготовку.

Самоцентрирующие патроны применяются обычно для закрепления цилиндрических заготовок с одновременным их центрированием. Самоцентрирующий патрон закрепляется на шпинделе станка. Существует несколько конструкций центрирующих механизмов патронов: с двузначным винтом, спиральные, реечные и другие, с числом кулачков от 2 до 4. Значительная экономия времени при закреплении деталей в патронах достигается применением быстродействующих приводов.

Значительная экономия времени при закреплении деталей в патронах достигается применением быстродействующих приводов.

Рис. 15. Самозажимной хомутик

Рис. 16.Самоцентрирующий патрон

Рис. 17. Четырехкулачковый патрон

Рис. 18. Крепление заготовки на планшайбе с помощью угольника

Рис. 19. Пневматический трехкулачковый самоцентрирующий патрон

У четырехкулачковых патронов каждый кулачок можно перемещать отдельно, что позволяет закреплять в них некруглые и несимметричные заготовки. Выверка заготовок в четырехкулачковых патронах в ряде случаев требует много времени.

Когда закрепление заготовок в обычных патронах невозможно, применяют специальное приспособление или планшайбу, к которой прикрепляется угольник. На нем устанавливается и закрепляется обрабатываемая заготовка. Для уравновешивания вращающихся масс к планшайбе прикрепляется противовес.

Самоцентрирующие и четырехкулачковые патроны приведенной конструкции, а также планшайба требуют ручного зажима заготовки. Это является их общим недостатком. В массовом и серийном производстве с целью сокращения вспомогательного времени применяют быстродействующие пневматические, гидравлические, электрические и другие патроны.

Это является их общим недостатком. В массовом и серийном производстве с целью сокращения вспомогательного времени применяют быстродействующие пневматические, гидравлические, электрические и другие патроны.

Рис. 20. Крепление заготовки на конусной оправке

На рис. 19 показан трехкулачковый пневматический самоцентрирующий патрон с клиновым механизмом. Действием сжатого воздуха (под давлением 4—7 ати) винт может перемещаться в ту или другую сторону в осевом направлении (показано стрелками). Одновременно в центральном отверстии корпуса будет передвигаться муфта с тремя наклонными пазами для связи со скошенными поверхностями кулачков. Вместе с кулачками передвигаются сменные кулачки , которыми закрепляется заготовка. При движении винта 2 влево кулачки будут зажимать заготовку, при движении вправо — освобождать.

Для обеспечения концентричности поверхностей обрабатываемых деталей (зубчатых колес, втулок, дисков и т. д.) чистовую обработку обычно начинают с отверстия; в дальнейшем это отверстие используется в качестве базы при установке деталей на специальные оправки. Имеется много различных конструкций оправок: жесткие, цанговые, плунжерные, самозажимные и др. На рис. 21 приведена простейшая конусная оправка, на которой заготовка (показана штрихпунктирными линиями) удерживается вследствие заклинивания в отверстии (D > d).

Имеется много различных конструкций оправок: жесткие, цанговые, плунжерные, самозажимные и др. На рис. 21 приведена простейшая конусная оправка, на которой заготовка (показана штрихпунктирными линиями) удерживается вследствие заклинивания в отверстии (D > d).

При обтачивании нежестких валов (длина которых в 10 раз и более превышает диаметр) установка их только на центрах, без опоры в средней части, оказывается недостаточной, так как под действием усилия резания будет происходить значительный изгиб заготовки. Это затрудняет обработку и вызывает снижение точности. Предотвращение изгиба обеспечивается введением дополнительной опоры для заготовок. В качестве такой опоры используются люнеты. Каждый токарный станок снабжается обычно двумя люнетами — подвижным и неподвижным.

Рис. 21. Неподвижный люнет с подшипниками качения

Рис. 22. Подвижный люнет-виброгаситель

Неподвижный люнет устанавливается и закрепляется на станине; он имеет три кулачка, поддерживающих заготовку при обработке.

Кулачки люнета обычно оснащаются бронзовыми подушками, заливаются баббитом или снабжаются роликами. При высоких скоростях резания наблюдается значительное нагревание бронзовых или даже баббитовых кулачков и обрабатываемой заготовки, поэтому для скоростной обработки валов рациональнее применять специальные люнеты. На рис. 12 приведен неподвижный люнет с подшипниками качения.

Подвижный люнет устанавливается на продольных салазках суппорта; его кулачки касаются обработанной поверхности и принимают на себя то давление, которое при отсутствии их вызвало бы изгиб заготовки. Рационально применять подвижные люнеты-виброгасители (рис. 22), которые не только предотвращают изгибы заготовок, но одновременно гасят вибрации, возникающие при обработке валов. Колебания от заготовки через ролики и поршни передаются гидравлической системе (находящейся под давлением 1,5—2 ати) и гасятся ею.

Механизирующие и автоматизирующие устройства для получения размеров. В целях увеличения производительности применяют различные устройства, механизирующие и автоматизирующие получение требуемых размеров деталей. К таким устройствам относятся продольные и поперечные лимбы и упоры.

К таким устройствам относятся продольные и поперечные лимбы и упоры.

На рис. 23 приведена схема работы по упору с длино-ограничителями (мерные бруски). Упор закрепляется на станине.

Рис. 23. Схема работы по упору с длинноограничителями

Получение того или иного из размеров детали достигается при соприкосновении суппорта с длиноограничителем и упором.

Автоматизирующие устройства позволяют автоматически получать заданные размеры как по длине, так и по диаметру, обеспечивают ускоренный автоматический отвод и подвод резца и т. д.

Револьверные станки. Токарно-револьверные станки применяются в условиях серийного производства для изготовления деталей как из штучной, так и из прутковой заготовки.

Сущестзенным отличием этих станков от токарно-винторезных является наличие револьверной головки вместо задней бабки. Револьверная- головка крепится на продольных салазках, она может поворачиваться около оси и фиксироваться в той или иной позиции. Число позиций у головок с вертикальной осью обычно равно шести, а у головок с горизонтальной осью — до шестнадцати. Обработка деталей на револьверном станке производится последовательно инструментами, закрепленными в различных гнездах револьверной головки.

Обработка деталей на револьверном станке производится последовательно инструментами, закрепленными в различных гнездах револьверной головки.

К этим инструментам относятся: зенкеры, развертки, проходные, расточные, резьбовые резцы и пр.

На рис. 24 приведен токарно-револьверный станок с вертикальной осью револьверной головки для обработки штучных заготовок.

Рис. 24. Токарно-револьверный станок с вертикальной осью головки

Револьверная головка перемещается по станине с рабочим или холостым (ускоренным) ходом.

За один оборот револьверной головки, при последовательном использовании работы инструментов всех позиций производится весь цикл обработки заготовки — чаще всего наружное обтачивание и обработка отверстий.

Рис. 25. Схема револьверного станка с горизонтальной осью головки

Суппорт используется главным образом для переходов, выполняемых при поперечной подаче (обтачивание торцов обдирочными и подрезными резцами, протачивание канавок, отрезание и т. д.).

д.).

На рис. 25 приведен револьверный станок с горизонтальной осью револьверной головки для обработки прутковых заготовок.

Продольная подача обеспечивается при перемещении салазок по направляющим станины. Круговое движение револьверной головки используется для поперечной подачи и отрезки, поэтому надобность в поперечном суппорте отпадает. Большое число позиций допускает крепление большого количества инструментов, что позволяет обрабатывать детали сложной формы.

Механизмы главного движения и движения подачи у револьверных станков аналогичны этим механизмам токарно-винторезных станков.

По степени автоматизации и механизации вспомогательных движений револьверные станки стоят выше токарно-винторезных: поворот револьверной головки позволяет быстро перейти от обработки одним инструментом к обработке другим, выключение подачи в конце рабочего хода производится автоматически от упоров, сменяющихся при каждом повороте револьверной головки. Применение револьверных станков вместо токарно-винторезных дает значительную экономию штучного времени при обработке малых и средних серий сложной конфигурации. Для обработки крупных серий и в массовом производстве револьверные станки вытесняются автоматами и полуавтоматами.

Для обработки крупных серий и в массовом производстве револьверные станки вытесняются автоматами и полуавтоматами.

Размер револьверных станков характеризуется наибольшим диаметром (от 200 до 630 мм) изделия — при обработке штучной заготовки, или наибольшим диаметром (от 12 до 110 мм) прутка.

Для обработки каждой серии (партии) деталей производится настройка станка: установка инструментов, упоров, скоростей и подач.

Карусельные станки. Карусельно-токарные (карусельные) станки применяются для обработки средних и крупных заготовок, диаметр которых обычно превышает их высоту. Ось вращения заготовки при обработке на карусельно-токариом станке вертикальна (а не горизонтальна, как у всех других станков токарной группы), потому эти станки и получили название карусельных.

На карусельных станках можно производить операции обтачивания и растачивания цилиндрических, конических и фасонных поверхностей, обтачивания и подрезания торцов, отрезания, резьбонареза-ния, сверления, зенкерования и развертывания отверстий (последние три вида обработки не могут производиться на станках, не имеющих револьверной головки).

Заготовка закрепляется на планшайбе, установленной на круговых направляющих станины. На направляющих стойки имеется поперечина, несущая вертикальный суппорт с револьверной головкой. На тех же направляющих установлен боковой суппорт.

Карусельные станки разделяются на одностоечные и двухстоечные. Одностоечные станки изготовляются с боковым суппортом или без него. Наибольший диаметр обработки на этих станках, в зависимости от размеров станка колеблется от 800 до 1650 мм. Двухстоечные станки (рис. 253) являются более жесткими и применяются для обработки крупных заготовок; они имеют на поперечине два вертикальных суппорта, а на правой стойке — боковой суппорт. Некоторые станки снабжаются еще и четвертым суппортом, устанавливаемым на левой стойке. Эти станки изготовляются с наибольшим диаметром обработки от 1650 до 26 000 мм.

Карусельные станки получили широкое распространение на всех заводах среднего и крупного машиностроения в связи с удобством

установки и обработки на них тяжелых и крупных заготовок.

Токарные автоматы и полуавтоматы. Токарные автоматы применяются для изготовления различных деталей из прутковых, а также из штучных заготовок. Работа налаженного автомата — установка, закрепление заготовки и ее обработка — выполняется без участия рабочего. Обязанности рабочего заключаются в периодической зарядке автомата заготовками, периодическом контроле готовых деталей, осуществляемом, как правило, предельными калибрами и шаблонами. Настройку автоматов выполняют высококвалифицированные наладчики.

Токарные автоматы разделяются на одношпиндельные и многошпиндельные. На рис. 28 в качестве простейшей приведена схема одношпиндельного пруткового автомата. Управление работой автомата осуществляется распределительным валом, на котором закреплены барабаны и кулачки, приводящие в движение различные части автомата. Так, барабан управляет подачей прутка, барабан — зажимом прутка, кулачок — перемещением поперечного суппорта, барабан — перемещением продольного суппорта 6.

Рис. 26. Одностоечный карусельный станок

26. Одностоечный карусельный станок

Рабочий цикл автомата соответствует одному обороту распределительного вала; это значит, что при каждом обороте вала автомат обрабатывает одну деталь.

Большинство одношпиндельных автоматов имеет револьверную головку, и технология обработки заготовок на них такая же, как и на револьверных станках. Принципиальное различие между револьверными станками и одношпиндельными автоматами заключаете J наличии у последних узла распределительного вала, выполняющего те функции, которые приходится выполнять рабочему у револьверного станка.

Таким образом, программа автомата определяется звеньями узла распределительного вала.

Рис. 28. Кинематическая схема одношпинделыюго пруткового автомата.

На рис. 29 приведена схема одношпиндельного токарно-револь-верного автомата 1136 для обработки прутковой заготовки круглого и многогранного (квадратного, шестигранного и др.) сечения.

Механизм служит для автоматической подачи заготовки; зажим заготовки осуществляется специальным механизмом шпиндельного узла. Работа этих механизмов, а также движения револьверной головки (имеющей горизонтальную ось вращения) смена ее позиций и движения поперечного суппорта управляются узлом распределительного вала 6. Привод рабочих органов станка обеспечивается электродвигателем и механизмами привода, расположенными в станине.

Работа этих механизмов, а также движения револьверной головки (имеющей горизонтальную ось вращения) смена ее позиций и движения поперечного суппорта управляются узлом распределительного вала 6. Привод рабочих органов станка обеспечивается электродвигателем и механизмами привода, расположенными в станине.

Многошпиндельные автоматы явились результатом технического прогресса; их применение обеспечивает повышение производительности. У одношпиндельных автоматов (как у револьверных станков) отдельные инструменты револьверной головки последовательно применяются для обработки заготовки, и каждая из позиций большую часть времени не используется. Этого недостатка не имеют многошпиндельные автоматы, где несколько шпинделей (четыре, пять, шесть или восемь) соединены в блок, и инструменты всех суппортов (по числу шпинделей) работают одновременно.

На рис. 30 приведена рабочая зона четырехшпиндельного автомата. Шпиндели вращаются в шпиндельном блоке, и каждый шпиндель несет закрепленный пруток. После каждого перехода шпиндельный блок поворачивается так, что все шпиндели последовательно становятся напротив суппортов 6,7,8 и 9, и пруток обрабатывается инструментами, закрепленными в этих суппортах.

После каждого перехода шпиндельный блок поворачивается так, что все шпиндели последовательно становятся напротив суппортов 6,7,8 и 9, и пруток обрабатывается инструментами, закрепленными в этих суппортах.

Рис. 29. Одношпиндельный прутковый автомат

Помимо прутковых автоматов, существуют также автоматы для обработки штучной заготовки. В этих автоматах заготовки подаются из бункера и специальным устройством устанавливаются в шпинделе.

Токарным полуавтоматом называется станок, работающий с автоматическим рабочим циклом, для повторения которого требуется вмешательство рабочего.

Рис. 30. Шпиндельная бабка четырех-шпиндельного автомата

По полуавтоматическому циклу работают многорезцовые, револьверные, карусельные, одношпиндельные и многошпиндельные станки. Как и автоматы, эти станки имеют узел распределительного вала.

Реклама:

Читать далее:

Точение на станках

Статьи по теме:

- Основные направления модернизации токарных станков

- Применение группового метода обработки деталей

- Рационализация технологического процесса

- Уменьшение времени на управление станком

- Уменьшение времени на измерение детали

Что такое токарные станки и как они используются?

ИНСТРУМЕНТ ДЛЯ МАШИНОСТРОЕНИЯ

ЧТО ТАКОЕ СТАНОК?

Токарные станки — это инструменты, обычно используемые в металлообработке, прядении металлов, токарной обработке дерева, термическом напылении, восстановлении деталей и обработке стекла. Они могут выполнять различные операции, в том числе: шлифование, резку, накатку, сверление, торцовку, токарную обработку и создание объектов, обладающих симметрией относительно оси вращения. Наиболее распространенными изделиями, которые можно изготовить на токарном станке, являются коленчатые валы, ножки стола, миски, подсвечники, винты, стволы оружия, бейсбольные биты и т. д. Токарный станок бывает разных видов, в зависимости от области применения или человека, который его использует. Их можно использовать даже для тонкой и точной работы с металлом на часах, а также для записи канавок на поверхности для записи звука. Это универсальный инструмент, который может производить множество различных продуктов.

Они могут выполнять различные операции, в том числе: шлифование, резку, накатку, сверление, торцовку, токарную обработку и создание объектов, обладающих симметрией относительно оси вращения. Наиболее распространенными изделиями, которые можно изготовить на токарном станке, являются коленчатые валы, ножки стола, миски, подсвечники, винты, стволы оружия, бейсбольные биты и т. д. Токарный станок бывает разных видов, в зависимости от области применения или человека, который его использует. Их можно использовать даже для тонкой и точной работы с металлом на часах, а также для записи канавок на поверхности для записи звука. Это универсальный инструмент, который может производить множество различных продуктов.

СТАНКИ В ПОЛЕВЫХ УСЛОВИЯХ

КАК ЭТО ИСПОЛЬЗУЕТСЯ?

Металлообработка

Деревообработка

Стеклообработка

Другое

Токарный станок по металлу, используемый здесь в MOD-Machine, удаляет металл с заготовки с помощью закаленного режущего инструмента. Заготовка крепится к подвижному креплению, либо к стойке инструмента, либо к револьверной головке, и перемещается относительно заготовки с помощью маховиков и/или двигателя с компьютерным управлением. Режущие инструменты, используемые на токарном станке по металлу, бывают разных стилей, в зависимости от необходимости их применения.

Заготовка крепится к подвижному креплению, либо к стойке инструмента, либо к револьверной головке, и перемещается относительно заготовки с помощью маховиков и/или двигателя с компьютерным управлением. Режущие инструменты, используемые на токарном станке по металлу, бывают разных стилей, в зависимости от необходимости их применения.

Самый старый тип токарного станка, этот токарный станок регулируется на горизонтальной металлической направляющей или подручнике между материалом и оператором для позиционирования формовочных инструментов, которые часто держат в руках. После того, как изделие отформовано и сформировано, его прижимают и скользят по наждачной бумаге, чтобы сгладить поверхность.

Этот токарный станок может быть похож по конструкции на другие обычные токарные станки, но отличается тем, как модифицируется заготовка. Токарные станки для обработки стекла вращают полый кусок стекла над пламенем с фиксированной или переменной температурой. Пламя размягчает обрабатываемое стекло, так что стекло в этой области становится ковким. В этих токарных станках используются две передние бабки с патронами, удерживающими заготовку.

В этих токарных станках используются две передние бабки с патронами, удерживающими заготовку.

Токарные станки часовщика используются вместе с гравером, чтобы часовщик мог выполнять тонкую и точную работу.

Станки для транскрипции или записи делают на поверхности канавки для записи звука. Они использовались для создания звуковых канавок на дисках.

ПРИМЕНЕНИЕ

КАК ИСПОЛЬЗОВАТЬ

Выбор токарных станков, подходящих для вашего проекта.

- Длина станины — это расстояние между центрами или максимальная длина ложи, которую можно повернуть.

- Поворот — это термин, используемый для описания заготовки самого большого диаметра, которую можно обточить.

- Мощность в лошадиных силах — это величина крутящего момента, развиваемого двигателем токарного станка, который, в свою очередь, определяет, насколько тяжелый предмет можно обтачивать без перегрузки.

- Число оборотов в минуту — это количество оборотов в минуту, которое может быть повернуто ложей.

- Масса и состав.

Выбор режущих инструментов для вашего проекта.

- Токарные инструменты называются долотами, которые имеют длинные круглые изогнутые ручки, обеспечивающие надежный захват, и достаточный рычаг, позволяющий токарю точно управлять режущей кромкой.

- Имеют режущие кромки особой формы, образующие гладкие, изогнутые изогнутые края, образующие поверхность чаши.

- Отрезные инструменты, тонкие для отрезания заготовок.

- Другие инструменты могут включать косые долота, рифленые долота, шпиндельные долота и носовые долота.

- Токарные инструменты называются долотами, которые имеют длинные круглые изогнутые ручки, обеспечивающие надежный захват, и достаточный рычаг, позволяющий токарю точно управлять режущей кромкой.

ЗНАЙТЕ СВОЮ МАШИНУ

КЛЮЧЕВЫЕ ЧАСТИ

Стенд

Кровать

Передняя бабка

Шпиндель

Задняя бабка

Каретка

Поперечный слайд

Инструментальный пост

Подручник

Это u sed для удержания токарного станка и подъема станины на рабочую высоту.

Обычно это горизонтальная балка, удерживающая стружку и стружку (мелкую стружку или опилки из камня, металла или другого материала, образующиеся в результате механической обработки).

Содержит высокоточные подшипники, удерживающие горизонтальную ось, более известную как шпиндель.

Полая горизонтальная ось с внутренней и внешней резьбой на внутренней стороне, с помощью которой можно монтировать детали для деревообработки.

Это ответная часть передней бабки, которая содержит невращающийся цилиндр, который может входить и выходить прямо на одной линии со шпинделем передней бабки параллельно оси станины.

Состоит из седла и фартука и служит креплением к поперечному суппорту.

Это плоская деталь, которая устанавливается крестообразно на станине и может поворачиваться под прямым углом к станине.

Устанавливается поверх поперечного суппорта и удерживает режущий инструмент на месте.

Горизонтальная область на одной линии со шпинделем и задней бабкой, на которую крепятся ручные инструменты и вставляются в заготовку.

Хотите больше демонстраций оборудования или других тем? Посетите блог MOD-Machine, чтобы узнать больше.

Проверка фактов: все, что вам нужно знать о фрезерном станке…

Подробнее

HAAS VF-4ss ВИТРИНА ОБОРУДОВАНИЯ: VF-4SS Super-Speed VMC В этой витрине представлены…

Подробнее

Проверка фактов: все, что нужно знать о токарных станках МАШИННЫЙ МАГАЗИН…

Подробнее

Терминология токарных станков – Sherline Products

Функции токарных станков

Функции токарных станков не претерпели значительных изменений за более чем 150 лет с момента зарождения века машин или даже раньше, когда токарные станки приводились в движение вручную или ногами. Он используется для быстрого вращения заготовки, в то время как режущий инструмент прижимается к ней для удаления материала. На токарном станке по дереву режущим инструментом обычно является ручное долото. На токарном станке по металлу усилия обычно слишком велики для ручного инструмента, поэтому заточенный стальной или твердосплавный инструмент удерживается в инструментальной стойке, прикрепленной к подвижному столу. Поворот маховика на поперечном суппорте перемещает инструмент внутрь и наружу, в то время как маховик на длинном ходовом винте перемещает поперечный суппорт и инструментальную стойку из стороны в сторону вниз по детали. Маховики позволяют выполнять очень точные разрезы, так как на них нанесена шкала 0,001″ или 0,01 мм. Помните, что поскольку вы удаляете материал по РАДИУСУ материала, продвижение поперечного суппорта на 0,001″ в заготовку означает, что вы фактически удалите 0,002″ с диаметра. Некоторые старые токарные станки откалиброваны с учетом этого, но поскольку инструментальная система Sherline также предлагает вертикальную фрезерную колонну, которая позволяет использовать токарный станок в качестве фрезерного станка, градуировка маховика отражает истинное перемещение по расстоянию, а не величину, удаленную от диаметра.

На токарном станке по металлу усилия обычно слишком велики для ручного инструмента, поэтому заточенный стальной или твердосплавный инструмент удерживается в инструментальной стойке, прикрепленной к подвижному столу. Поворот маховика на поперечном суппорте перемещает инструмент внутрь и наружу, в то время как маховик на длинном ходовом винте перемещает поперечный суппорт и инструментальную стойку из стороны в сторону вниз по детали. Маховики позволяют выполнять очень точные разрезы, так как на них нанесена шкала 0,001″ или 0,01 мм. Помните, что поскольку вы удаляете материал по РАДИУСУ материала, продвижение поперечного суппорта на 0,001″ в заготовку означает, что вы фактически удалите 0,002″ с диаметра. Некоторые старые токарные станки откалиброваны с учетом этого, но поскольку инструментальная система Sherline также предлагает вертикальную фрезерную колонну, которая позволяет использовать токарный станок в качестве фрезерного станка, градуировка маховика отражает истинное перемещение по расстоянию, а не величину, удаленную от диаметра. Токарный станок легче освоить, чем фрезерный, поэтому он часто является первым металлорежущим инструментом, который покупает новый слесарь.

Токарный станок легче освоить, чем фрезерный, поэтому он часто является первым металлорежущим инструментом, который покупает новый слесарь.

Детали токарного станка и их функции

Щелкните на фото, чтобы увеличить изображение

- Регулятор скорости вращения — Регулирует скорость двигателя от 0 до 2800 об/мин

- Передняя бабка — Содержит шпиндель в двух предварительно нагруженных шарикоподшипниках.

- Шпиндель — Шпиндель находится внутри передней бабки и приводится в движение ремнем, идущим от шкива двигателя к шкиву на заднем конце вала шпинделя. Нос шпинделя имеет резьбу снаружи для крепления патронов и сужение внутри для установки других принадлежностей.

- Патроны — 3-х или 4-х кулачковый патрон навинчивается на нос шпинделя, чтобы удерживать вашу работу, сверлильный патрон используется на задней бабке для центрирования вашей детали.

- Стойка для инструмента — крепится к столу токарного станка и удерживает резец квадратного сечения 1/4 дюйма

- Поперечный стол — Также иногда пишется как «поперечный суппорт».

Это стол с двумя Т-образными пазами, на котором закреплена стойка инструмента.

Это стол с двумя Т-образными пазами, на котором закреплена стойка инструмента. - Удлинитель поперечной направляющей — Конический пластиковый клин, удерживаемый замком. Он помещается между наклонными поверхностями ласточкиного хвоста и используется для регулировки износа. По мере износа и появления «люфта» на столе замок ослабляется, и клин проталкивается дальше в зазор, компенсируя любой люфт. Это позволяет машине всегда поддерживать пиковую регулировку.

- Шпиндель задней бабки — Имеет внутренний конус Морзе #0 для крепления патронов и других инструментов. Маховик перемещает его внутрь и наружу для сверления.

- Стопорный винт задней бабки — фиксирует заднюю бабку на станине, предотвращая ее перемещение. В ослабленном состоянии заднюю бабку можно двигать вверх и вниз по станине.

- Станина — Стальной стержень в форме ласточкиного хвоста, на котором седло и задняя бабка перемещаются вперед и назад.

- Седло — Деталь, которая поддерживает стол с поперечными суппортами и перемещается вверх и вниз по станине с помощью маховика с ходовым винтом.

- Удлинитель седла — действует как поперечный удлинитель, обеспечивая плотную регулировку седла по отношению к станине с ласточкиным хвостом.

- Ходовой винт — Винт с резьбой под станиной, управляющий движением седла. «Седловидная гайка» внизу прикрепляет станину к ходовому винту. Поворот маховика ходового винта перемещает седло вниз по станине.

- Удлинитель задней бабки — Латунная деталь, прикрепленная к основанию задней бабки, которая проходит по одному из ласточкиных хвостов станины. Ожидается, что латунная часть будет изнашиваться, а не более дорогая кровать, и ее плотность можно отрегулировать по мере износа.

- Основание токарного станка — Основание из литого металла, на котором установлены станина станка и передняя бабка.

- Стяжной болт — Проходит через отверстие в шпинделе для втягивания патронов и других принадлежностей в конус передней бабки внутри шпинделя. Специальная шайба размещает его по центру отверстия шпинделя.

- Оправка Морзе №1 — Патрон задней бабки обычно имеет оправку Морзе №0, ввернутую в заднюю часть, для использования в шпинделе задней бабки. Эту оправку можно снять и заменить на оправку Морзе № 1, чтобы можно было использовать сверлильный патрон в передней бабке.

- Мертвые точки — № 1 и № 0 Оправки Морзе имеют вершину 60° и используются для размещения и удержания детали «между центрами» на токарном станке. Оправка Морзе №1 вращается вместе с передней бабкой, но поскольку шпиндель задней бабки не вращается, задняя оправка Морзе №0 называется «мертвым» центром. Его необходимо смазывать, потому что он создает трение с движущейся частью, которую он находит. Большинство машинистов в конечном итоге заменяют его «живым» центром, который вращается на шарикоподшипнике.

- Tommy Bars — Круглые стальные стержни, используемые для затягивания и ослабления патронов и других принадлежностей шпинделя. Иногда их называют «шпиндельными стержнями».

- Лицевая пластина —литая пластина, которая навинчивается на носик шпинделя. В качестве альтернативы использованию патрона к нему можно прикрепить заготовку. У него есть три слота для привода приводной собачки.

- Приводная собачка — Также называемая «токарной собачкой», эта деталь крепится к прутку с помощью винта, который проходит сбоку, а длинный наконечник помещается в один из пазов на лицевой панели. Деталь располагается между центрами токарного станка (живыми или мертвыми), и когда лицевая панель поворачивается, собачка фактически приводит в движение деталь, чтобы повернуть ее для резки. Он также действует как универсальный шарнир при повороте детали между центрами, когда передняя бабка поворачивается на небольшой угол, что позволяет вырезать коническую деталь.

- Стопорный винт передней бабки — Удерживает переднюю бабку на месте. Винт представляет собой заостренный установочный винт. Наконечник входит в коническую канавку на штифте, который торчит из станины токарного станка. Когда винт затягивается, он натягивает переднюю бабку на центрирующий ключ и плотно прижимает ее к станине токарного станка.

- Ключ для выравнивания — Прецизионный шлифованный ключ, который входит в пазы в верхней части станины и в нижней части передней бабки, чтобы обеспечить прямое выравнивание передней бабки с задней бабкой. Удаление этой шпонки и вращение передней бабки позволяет нарезать конусы.

- Клиновой ремень — усиленный кевларом уретановый ремень, который приводит в движение шпиндель с помощью шкивов.

- 2-позиционный шкив — Максимальная скорость двигателя около 6000 об/мин. При переводе приводного ремня в нормальное (заднее) положение двигатель понижается примерно в соотношении 2:1 до максимальной скорости примерно 2800 об/мин.

Положение «Высокий крутящий момент» (ближайшее к передней бабке) обеспечивает передаточное отношение примерно 4:1 для более низкой скорости, но больший крутящий момент, когда это необходимо для тяжелых резов.

Положение «Высокий крутящий момент» (ближайшее к передней бабке) обеспечивает передаточное отношение примерно 4:1 для более низкой скорости, но больший крутящий момент, когда это необходимо для тяжелых резов.

Другие термины для токарных станков и механической обработки

- Регулируемые «нулевые» маховики — На станках базовой модели используются простые маховики. На них нанесена лазерная гравировка с 50 отметками (в дюймах) или 100 отметками (в метрических единицах) и номерами для справки. Регулируемые нулевые маховики позволяют остановиться в любой заданной точке, ослабить рифленое колесо в центре маховика и повернуть кольцо с лазерной гравировкой обратно к нулевой отметке перед началом следующего прохода, не меняя положения маховика. Это означает, что каждый раз вы начинаете с нуля, а не со случайного числа, что упрощает расчеты глубины и резания. В конечном итоге это означает меньше ошибок. Токарные станки серий 4400 и 4500 и фрезерные станки серий 5400 и 2000 включают эти модернизированные маховики в качестве стандартного оборудования.

- Составной суппорт — устройство, используемое на многих токарных станках, позволяющее вводить режущий инструмент в деталь под углом для нарезания конусов. Составной суппорт не является обязательным для токарных станков Sherline, но не входит в стандартную комплектацию, поскольку функция вращения передней бабки позволяет токарному станку Sherline нарезать конусы без использования составного суппорта. Дополнительные составные направляющие имеют артикул 1270 (дюймы) или 1280 (метрические единицы).

- DRO — расшифровывается как «Цифровое считывание». Цифровые показания включают в себя электронный блок с экраном, который считывает числа, а не вы смотрите на градуировку на маховиках, чтобы определить движение. Он предлагает два преимущества: для людей с плохим зрением его легче читать, чем маленькие метки на маховике, и 2) он отслеживает накопленное расстояние, поэтому вам не нужно считать обороты маховика при выполнении более длинных движений.

Это помогает устранить распространенный источник ошибок. Любой токарный или фрезерный станок Sherline можно заказать с УЦИ или добавить его позже. Также в показания встроены датчик и индикатор оборотов шпинделя, чтобы исключить догадки относительно скорости шпинделя.

Это помогает устранить распространенный источник ошибок. Любой токарный или фрезерный станок Sherline можно заказать с УЦИ или добавить его позже. Также в показания встроены датчик и индикатор оборотов шпинделя, чтобы исключить догадки относительно скорости шпинделя. - ЧПУ — расшифровывается как «Числовое компьютерное управление». Вместо того, чтобы вы вращали маховики, компьютер определяет скорость и расстояние и приводит в действие двигатели постоянного тока, называемые «шаговыми двигателями» или «сервоприводами», которые перемещают токарный станок за вас. Любой станок Sherline можно заказать готовым для использования с ЧПУ или как полную систему ЧПУ с шаговыми двигателями, контроллером, компьютером, программным обеспечением и всем остальным. Позднее ЧПУ можно установить на любой токарный или фрезерный станок Sherline.

- HSS — расшифровывается как «Быстрорежущая сталь». Это наиболее распространенный материал для режущих инструментов, используемых домашним слесарем.

Он недорогой и легко затачивается на настольном шлифовальном станке, а когда он затупляется, его можно снова заточить с помощью камня или шлифовального станка. Его также можно измельчать в различные формы для специальных целей, таких как сверление, нарезание резьбы или резка специальных форм. (Называется инструмент «Форма».)

Он недорогой и легко затачивается на настольном шлифовальном станке, а когда он затупляется, его можно снова заточить с помощью камня или шлифовального станка. Его также можно измельчать в различные формы для специальных целей, таких как сверление, нарезание резьбы или резка специальных форм. (Называется инструмент «Форма».) - Инструмент с твердосплавной вставкой — Держатели инструментов, которые фиксируют небольшой сменный наконечник из карбида на месте для резки более твердых материалов, таких как нержавеющая сталь или титан. Часто используемые в профессиональных механических мастерских из-за более высокой скорости съема металла, которую они позволяют, многие домашние слесари также любят использовать твердосплавные инструменты. Альтернативой является инструмент с твердосплавным наконечником, в котором кусок твердого сплава припаивается к хвостовику инструмента и не снимается. Как правило, после сколов твердосплавный инструмент выбрасывается, поскольку его нелегко заточить.

Она включает, согласно классификации ЭНИМС, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Она включает, согласно классификации ЭНИМС, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам. В центровых станках деталь базируется в центрах передней и задней бабки, короткие детали крепятся в различных патронах передней бабки. Центровые станки бывают:

В центровых станках деталь базируется в центрах передней и задней бабки, короткие детали крепятся в различных патронах передней бабки. Центровые станки бывают:

Такая возможность достигалась либо наличием лобового суппорта у передней бабки станка или выемкой в станине. Данные станки в настоящие время утратили свою актуальность, и не выпускаются. А данную продукцию можно получать на фрезерных станках с ЧПУ.

Такая возможность достигалась либо наличием лобового суппорта у передней бабки станка или выемкой в станине. Данные станки в настоящие время утратили свою актуальность, и не выпускаются. А данную продукцию можно получать на фрезерных станках с ЧПУ. Основное формообразование производится по программе обработкой концевой фрезой при непрерывном вращении заготовки. Обработка винтовых и других сложных поверхностей производится концевой фрезой при программном вращении заготовки.

Основное формообразование производится по программе обработкой концевой фрезой при непрерывном вращении заготовки. Обработка винтовых и других сложных поверхностей производится концевой фрезой при программном вращении заготовки. Обработка винтовых и других сложных поверхностей производится концевой фрезой при программном вращении заготовки.

Обработка винтовых и других сложных поверхностей производится концевой фрезой при программном вращении заготовки.