Токарный станок 1м61: 1М61 Станок токарно-винторезный универсальный. Паспорт, схемы, характеристики, описание

Содержание

1М61П Станок токарно-винторезный повышенной точности. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-винторезного станка 1М61П

Разработчиком и изготовителем станков модели 1М61П является Ереванский станкостроительный завод им. Дзержинского.

На заводе выпускались токарно-винторезные станки моделей 1Л61, 1Б61, 1П61, 1В61, 1М61, серия токарных станков 16Л20, 16П16, 16Е16. Выпускались, также, механизированные и спецстанки моделей ЕТ-23, ЕТ-26, ЕТ-34, ЕТ-41, многорезцовый станок модели ЕТ-50.

В настоящее время завод называеся Ереванское Станкостроительное Производственное Объединение ЕСПО, ОАО. Производимая продукция — универсальные токарно-винторезные станки повышенной точности 16Е25П и 16ЕГ25П с диаметром обработки 500 мм.

Станки, выпускаемые Ереванским станкостроительным заводом им. Дзержинского

- 1Б61 станок токарно-винторезный универсальный, Ø 320

- 1В61 станок токарно-винторезный универсальный, Ø 320

- 1Л61 станок токарно-винторезный универсальный, Ø 320

- 1М61 — станок токарно-винторезный универсальный, Ø 320

- 1М61П — станок токарно-винторезный повышенной точности универсальный, Ø 320

- 2Г106П — станок сверлильный настольный повышенной точности, Ø 6

- 16Е16КП — станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Л20 — станок токарно-винторезный облегченный, Ø 400

1М61П Назначение и область применения токарно-винторезного станка повышенной точности

Универсальный токарно-винторезный станок 1М61П производился в семидесятые годы прошлого века и заменил устаревшую модель 1В61.

Токарно-винторезный станок 1М61П предназначен для выполнения разнообразных токарных работ в механических цехах в условиях мелкосерийного и единичного производства.

Токарный станок 1М61П позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб, дюймовой, модульной, питчевой

- Сверление и ряд других работ

Изменение скорости вращения производится переключением шестерен, реверсирование — реверсом электродвигателя.

Передний конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″), номинальный диаметр конуса D = 106,375 мм. Условный размер конца шпинделя — 6. Внутренний (инструментальный) конус шпинделя — Морзе 5. Диаметр отверстия шпинделя 35 мм. Стандартный диаметр токарного патрона 200, 250 мм.

Основные технические характеристики токарно-винторезного станка 1м61п

Станок заменил в производстве модель 1в61.

Изготовитель — Ереванский станкостроительный завод им. Дзержинского.

Основные параметры станка — в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Класс точности станка по ГОСТ 8-82 (Н,П,В,А,С) — П (повышенная точность)

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 320 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом — Ø 160 мм

- Расстояние между центрами — 710 мм

- Высота центров — 170 мм

- Мощность электродвигателя — 4 кВт

- Вес станка полный — 1,26 т

Шпиндель токарно-винторезного станка 1м61п

- Конец шпинделя — по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса — D = 106,375 мм

- Условный размер конца шпинделя — 6

- Внутренний (инструментальный) конус шпинделя — Морзе 5

- Диаметр сквозного отверстия в шпинделе — Ø 35 мм

- Наибольший диаметр обрабатываемого прутка — Ø 32 мм

- Частота прямого и обратного вращения шпинделя — (24 ступени) 12,5.

.1600 об/мин

.1600 об/мин - Диаметр стандартного патрона — Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка 1м61п

- Пределы продольных подач — (17 шагов) 0,08…1,2 мм/об

- Пределы поперечных подач — (17 шагов) 0,04…0,6 мм/об

- Пределы шагов резьб метрических — (13 шагов) 0,5..6 мм

- Пределы шагов резьб дюймовых — (16 шагов) 3,5…48 ниток на дюйм

- Пределы шагов резьб модульных — (10 шагов) 0,25…3 модулей

- Пределы шагов резьб питчевых — (16 шагов) 7…96 питчей

Обозначение токарного станка

1 — токарный станок (номер группы по классификации ЭНИМС)

М – поколение станка (А, Б, В, Д, К, Л, М)

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 — токарно-винторезный)

1 – высота центров над станиной 170 мм

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

К – станок с опировальным устройством

П – точность станка — (н, п, в, а, с) по ГОСТ 8-82 (П — повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Габарит рабочего пространства станка 1М61П.

Суппорт

Суппорт

Габарит рабочего пространства токарного станка 1М61П

Посадочные и присоединительные базы станка 1М61П. Шпиндель

Посадочные и присоединительные базы станка 1М61П

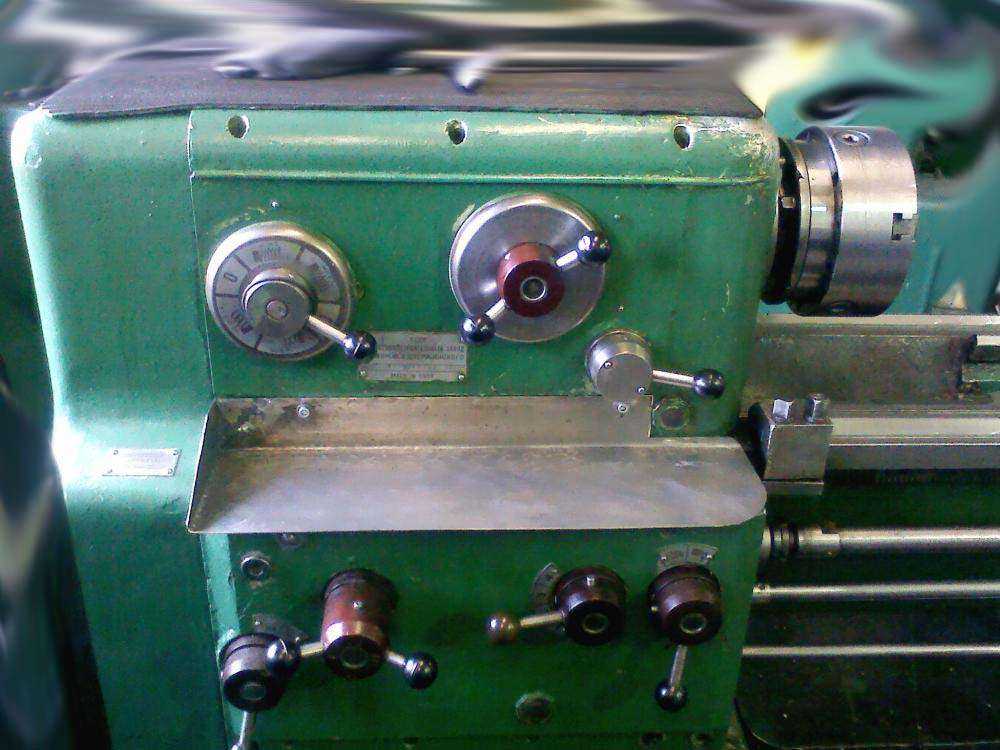

Общий вид токарно-винторезного станка повышенной точности 1М61П

Фото универсального токарно-винторезного станка 1М61П

Расположение основных узлов токарно-винторезного станка 1М61П

Расположение основных узлов токарно-винторезного станка 1М61П

Спецификация основных узлов токарно-винторезного станка 1М61П

- Станина — 1М61П.10.000

- Коробка скоростей — 1M61П.20.000

- Коробка передач — 1M61П.26.000

- Коробка подач — 1M61П.31.000

- Фартук — 1M61П.40.000

- Суппорт — 1M61.50.000

- Задняя бабка — 1М61П.60.000

- Электрооборудование — 1М61.81.000

- Защитный экран — 1M61.82.000

- Система охлаждения — 1M61.84.000

Расположение органов управления токарно-винторезным станком 1М61П

Расположение органов управления токарно-винторезным станком 1М61П

Перечень органов управления токарно-винторезным станком 1М61П

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нормального или увеличенного шага резьбы и реверсирования вращения ходового винта

- Рукоятка установки чисел оборотов шпинделя (рукоятка перебора)

- Рукоятка установки типа резьбы или подач

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки шага резьбы и подач

- Рукоятка включения ходового винта или ходового вала

- Рукоятка поперечного перемещения суппорта

- Маховик продольного перемещения суппорта вручную

- Кнопка расцепления вала-шестерни с рейкой при нарезании резьбы

- Рукоятка включения предохранительной муфты

- Рукоятка включения маточной гайки и реверса продольной или поперечной подачи суппорта

- Рукоятка установки механической продольной или поперечной подачи суппорта

- Рукоятка включения прямого пли обратного вращения шпинделя

- Рукоятка перемещения верхней части суппорта вручную

- Маховик перемещения пиноли

- Рукоятка фиксации задней бабки

- Указатель нагрузки

- Рукоятка фиксации пиноли

- Выключатель электронасоса охлаждения

- Кнопка включения станка в сеть и его отключения от сети

Расположение органов управления токарно-винторезным станком 1м61п

Расположение органов управления токарно-винторезным станком 1м61п. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Таблица настройки резьб и подач токарно-винторезного станка 1м61п

Таблица настройки резьб и подач токарно-винторезного станка 1м61п. Смотреть в увеличенном масштабе

Таблица настройки резьб и подач токарно-винторезного станка 1м61п

Таблица настройки резьб и подач токарно-винторезного станка 1м61п. Смотреть в увеличенном масштабе

Кинематическая схема токарно-винторезного станка 1М61П

Кинематическая схема токарно-винторезного станка 1М61П

1. Схема кинематическая токарно-винторезного станка 1М61П. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 1М61П. Смотреть в увеличенном масштабе

Передняя бабка токарно-винторезного станка 1М61п

Чертеж коробки скоростей токарно-винторезного станка 1М61П

Коробка скоростей токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

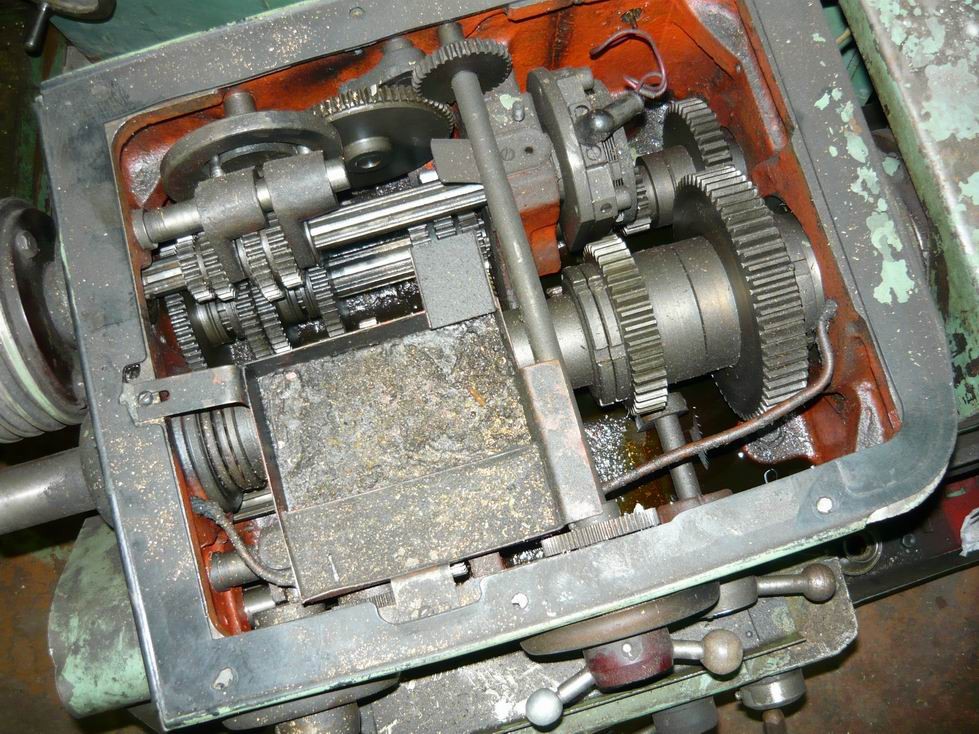

Фото коробки скоростей токарно-винторезного станка 1М61П

Коробка скоростей токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Фото коробки скоростей токарно-винторезного станка 1М61П

Тормозная муфта токарно-винторезного станка 1М61п

Фото тормозной муфты токарно-винторезного станка 1М61П

Тормозная муфта токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Конструкция основных узлов токарно-винторезного станка 1М61п

Станина

Станина станка устанавливается на двух тумбах и крепится к ним болтами. Между тумбами расположено корыто, предназначенное для стока охлаждающей жидкости в бачок электронасоса, установленного в правой тумбе. В левой тумбе смонтирован электродвигатель главного привода станка. Станина имеет три равнобокие призматические и одну плоскую направляющие. По двум внешним призмам перемещается суппорт, а на одной (средней) призме с плоской направляющей устанавливается задняя бабка.

Коробка скоростей

Коробка скоростей (рис. 8) обеспечивает 24 скорости вращения шпинделя (16—2000 об/мин). Она установлена и закреплена болтами на левой части станины. Движение на коробку скоростей передается от электродвигателя через клиноременную передачу.

Она установлена и закреплена болтами на левой части станины. Движение на коробку скоростей передается от электродвигателя через клиноременную передачу.

Изменение скорости вращения шпинделя производится рукоятками У1 и У2 (см. рис. 6). Рукоятка У2 имеет два положения: верхнее, соответствующее 12-и ступеням оборотов в диапазоне 16—160 об/мин, и нижнее, соответствующее 12-и ступеням оборотов в диапазоне 200—2000 об/мин.

Трензель (шестерни 28—30) предназначен для реверсирования вращения ходового винта при нарезании левых резьб и управляется рукояткой УЗ.

Шпиндель и все валы смонтированы на подшипниках качения. Передняя шейка шпинделя установлена на двухрядном роликовом подшипнике, а задняя — на регулируемом коническом подшипнике.

Люфт шпинделя регулируется гайкой 1. Для устранения радиального люфта шпинделя при износе переднего подшипника следует подтянуть гайку 2 (рис. 8).

Коробка подач токарно-винторезного станка 1М61П (три рукоятки)

Чертеж коробки подач токарно-винторезного станка 1М61П

Коробка подач токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1М61П (четыре рукоятки)

Чертеж коробки подач токарно-винторезного станка 1М61П

Коробка подач токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Фото коробки подач токарно-винторезного станка 1М61П

Более поздний вариант коробки подач — назначение рукояток:

- Рукоятка установки типа резьбы или подач

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки шага резьбы и подач

- Рукоятка включения ходового винта или ходового вала

Коробка передач (гитара)

Коробка передач служит для передачи движения от коробки скоростей в коробке подач и для настройки подач на тип нарезаемой резьбы.

При нарезании метрических и дюймовых резьб движение передается через шестерни 31, 33 и 35 (см. рис. 6), а при нарезании модульных и питчевых резьб движение передастся через шестерни 32, 33 и 36.

Коробка подач

Коробке подач движение передается от коробки скоростей через гитару (рис. 9)

Увеличенные подачи (шаги) получаются только при низких скоростях шпинделя (16—160 об/мин). Увеличение в 16 раз.

При нарезании метрических и модульных резьб движение передается от вала XI (см. рис. 6) через зубчатую муфту 37а — 376 на ходовой винт XVII.

При нарезании дюймовых и питчевых резьб движение на ходовой винт передается через шестерни 37 и 38.

Для более точных резьб ходовой винт имеет прямое включение, без механизма цепи подач. Это достигается соответствующей наладкой шестерен гитары, поставляемых по особому заказу. Установка величины резьбы осуществляется рукоятками У4 и У5. Установка типа резьбы, включение ходового винта или ходового валика производится при помощи рукоятки У6.

Пример настройки метрической резьбы:

3*/4 • 32/36 • 30/60 • 30/60 • 30/60 • 6 = 0,5 мм

Пример настройки дюймовой резьбы:

25,4 : (3*/4 • 48/41 • 36/32 • 45/42 • 30/60 • 30/60 • 30/60 • 6) = 32

нитки на дюйм.

Примечание. Знаком * обозначено передаточное отношение шестерен от шпинделя до коробки подач, включая гитару.

Прямое включение ходового винта осуществляется установкой рукояток У5 и У6 в положение „Прямое включение ходового винта». При этом во избежание поломки шестерен необходимо сначала установить рукоятку У6, а затем рукоятку; У5. При ремонтных работах, связанных с разборкой коробки подач, следует обращать особое внимание и проверять правильность расположения шестерен согласно кинематической схеме.

Суппорт токарно-винторезного станка 1М61п

Чертеж суппорта токарно-винторезного станка 1М61П

Суппорт токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1М61п

Чертеж фартука токарно-винторезного станка 1М61П

Фартук токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Фартук (рис. 10) передает движение суппорту от ходового винта или ходового валика. Подачи суппорта при обтачивании осуществляются исключительно при помощи ходового валика ходовой винт применяется только при нарезании резьбы.

Подачи суппорта при обтачивании осуществляются исключительно при помощи ходового валика ходовой винт применяется только при нарезании резьбы.

Для включения продольной подачи суппорта рукоятку У12 необходимо вытянуть на себя и затем повернуть вправо влево в зависимости от требуемого направления движения суппорта.

Фото фартука токарно-винторезного станка 1М61П

Задняя бабка токарно-винторезного станка 1М61п

Чертеж задней бабки токарно-винторезного станка 1М61П

Задняя бабка токарно-винторезного станка 1М61п. Смотреть в увеличенном масштабе

Электрооборудование. Электрическая схема станка 1М61П

Электрическая схема токарно-винторезного станка 1М61П

Электрооборудование токарно-винторезного станка 1М61П. Общие сведения

Электрооборудование станка размещено в специальном шкафу, в двух тумбах и в отдельной коробке, установленной с правой стороны кронштейна ходового винта.

Шкаф управления установлен за задней бабкой.

Электрооборудование станка рассчитано для работы от сети трехфазного переменного тока напряжением 380 В, 50 Гц.

По особому заказу станок может быть выполнен с электрооборудованием на напряжение 220 В, 50 Гц, 440 В, 60 Гц и 380 В, 60 Гц.

На станке установлены:

- Электродвигатель главного привода мощностью 4 кВт, 1420 об/мин

- Электронасос охлаждения с подачей 22 л/мин, 0,12 кВт, 2800 об/мин

Пуск, останов и реверс электродвигателя главного привода осуществляются реверсивным магнитным пускателем, управляемым путевыми выключателями при помощи рукоятки управления 14 (см. рис. 3). Для торможения электродвигателя главного привода предусмотрена электромагнитная муфта. Реверсирование электродвигателя при нарезании резьбы достигается переводом рукоятки 14 из крайнего верхнего в крайнее нижнее положение и наоборот. Для пуска электронасоса охлаждения электросхемой предусмотрены магнитный пускатель и выключатель 20. Кнопки автоматического выключателя 21, выключатель электронасоса охлаждения 20, а также указатель нагрузки электродвигателя главного привода 18 смонтированы на лицевой стороне электрошкафа.

Лампа местного освещения ЛО (рис. 13) включается и выключается выключателем 22, установленным на светильнике местного освещения.

Схема электрическая принципиальная показана на рис. 11. В табл. 7 указан перечень к схеме.

Описание работы электрической схемы токарно-винторезного станка 1М61П

Управление электродвигателем M1 главного привода осуществляется рукояткой управления путевыми выключателями ВПВ и ВПН, фиксируемой в трех положениях, В нейтральном положении рукоятки размыкающие контакты путевых выключателей ВПВ (В1-10) и ВПН (10-1) замкнуты.

Включением автоматического выключателя АВ через размыкающие контакты ВПВ (В1-10) и ВПН (10-1) промежуточное реле РП получает питание и через свой замыкающий контакт переходит на самопитание. Замкнувшиеся силовые контакты реле РП подготавливают цепь электронасоса охлаждения. Получает питание также реле времени РВ. Размыкающий контакт реле РВ с выдержкой времени 3-4 с отключает электромагнитную муфту торможения ЭМТ. Отключение электромагнитной муфты торможения в исходном положении необходимо для свободного проворота шпинделя.

Отключение электромагнитной муфты торможения в исходном положении необходимо для свободного проворота шпинделя.

Пуск электродвигателя M1 в направлении в направлении «вперед». Для пуска электродвигателя M1 в направлении «вперед» (вращение электродвигателя против часовой стрелки со стороны шкива), рукоятку 14 (см. рис. 3) поворачивают вверх. При этом размыкается размыкающий контакт путевого выключателя ВПВ (В1-10) (см. рис, 11) и замыкается замыкающий контакт ВПВ (1-2), срабатывает контактор KB и включает электродвигатель Ml на вращение «вперед». Размыкающий контакт KB (1-4) размыкается, обесточивается реле времени РВ, размыкая замыкающий контакт РВ (11-12) и замыкая размыкающий контакт РВ (12-13).

Отключение электродвигателя M1 производится переводом рукоятки 14 (см. рис. 3) в нейтральное положение. При этом размыкается контакт ВПВ (1-2) (см. рис. 11) и замыкается контакт ВПВ (В1-10).

Контактор KB обесточивается, реле времени РВ через контакт KB (1-4) получает питание и замыкает свой замыкающий контакт РВ (11-12). Срабатывает электромагнитная муфта ЭМТ, получая постоянный ток от селенового выпрямителя ВС, и затормаживает механизм коробки скоростей и шпиндель. Несколько позже, с выдержкой времени 3-4 с, размыкается размыкающий контакт РВ (12-13), электромагнитная муфта отключается и система возвращается в исходное положение.

Срабатывает электромагнитная муфта ЭМТ, получая постоянный ток от селенового выпрямителя ВС, и затормаживает механизм коробки скоростей и шпиндель. Несколько позже, с выдержкой времени 3-4 с, размыкается размыкающий контакт РВ (12-13), электромагнитная муфта отключается и система возвращается в исходное положение.

Пуск электродвигателя M1 в направлении «назад» производится переводом рукоятки 14 (см. рис. 3) в нижнее положение. Работа электросхемы аналогична работе при пуске электродвигателя М1 (см. рис. 11) в направлении «вперед», только в этом случае срабатывает контактор КН.

Электронасос охлаждения М2 включается и выключается выключателем РЭ и пускателем РП.

Защита и блокировка в токарно-винторезном станке 1М61П

В электросхеме станка предусмотрена защита от токов короткого замыкания электродвигателя главного привода при помощи электромагнитных расцепителей автоматического выключателя АВ и электронасоса охлаждения предохранителями П.

Нулевая защита осуществляется промежуточным реле РП.

Для защиты электронасоса охлаждения от перегрузки в электросхеме предусмотрено тепловое реле РТЭ.

Для предотвращения одновременного включения контактов реверсивного пускателя KB и КН имеются механическая и электрическая блокировки.

Подключение к цеховой системе заземления на станке осуществляется специальным болтом заземления.

Установочный чертеж станка 1М61П

Установочный чертеж токарно-винторезного станка 1М61П

Возможности токарно-винторезных станков

На фотографии показан стальной шар, полностью изготовленный на токарном станке.

Из цельной заготовки с помощью набора инструметов возможно выточить шар в шаре, куб в кубе в кубе и в кубе, куб в додекаэдре, который в свою очередь в шаре, кольцо в кольце.

Читайте также: Производители токарных станков в России

Токарно-винторезный универсальный станок 1М61п.

Видеоролик.

Видеоролик.

Технические характеристики станка 1М61П

| Наименование параметра | 1М61 | 1М61П |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки над станиной, мм | 320 | 320 |

| Наибольший диаметр заготовки над суппортом, мм | 160 | 160 |

| Наибольшая длина заготовки (РМЦ), мм | 710, 1000 | 710 |

| Наибольшая длина обтачивания, мм | 640 | 640 |

| Высота центров, мм | 170 | 170 |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | 180 | 180 |

| Высота резца, установленного в резцедержателе, мм | 25 | 25 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 35 |

| Наибольший диаметр прутка, проходящего через отверстие в шпинделе мм | 32 | 32 |

| Число ступеней частот прямого и обратного вращения шпинделя | 24 | 24 |

| Частота прямого и обратного вращения шпинделя, об/мин | 12,5. ..1600 ..1600 | 12,5…1600 |

| Размер внутреннего конуса в шпинделе по ГОСТ 13214-67 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Торможение шпинделя | есть | есть |

| Подачи | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 600 | 600 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 200 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 120 | 120 |

| Цена деления лимба верхнего суппорта (резцовых салазок), мм | 0,05 | 0,05 |

| Число ступеней продольных и поперечных подач | 17 | 17 |

| Пределы скорости продольных подач, мм/об | 0,08…1,2 | 0,08…1,2 |

| Пределы скорости поперечных подач, мм/об | 0,04. ..0,6 ..0,6 | 0,04…0,6 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | |

| Количество нарезаемых резьб метрических | 13 | 13 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..6 | 0,5..6 |

| Количество нарезаемых резьб дюймовых | 16 | 16 |

| Пределы шагов нарезаемых резьб дюймовых | 3,5…48 | 3,5…48 |

| Количество нарезаемых резьб модульных | 10 | 10 |

| Пределы шагов нарезаемых резьб модульных | 0,25…3 | 0,25…3 |

| Количество нарезаемых резьб питчевых | 16 | 16 |

| Пределы шагов нарезаемых резьб питчевых | 7…96 | 7…96 |

| Предохранитель от перегрузки | ||

| Блокировка продольных и поперечных подач | ||

| Выключающие продольные упоры | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | ||

| Задняя бабка | ||

| Наибольшая длина перемещения пиноли задней бабки, мм | 100 | 100 |

| Наибольшее перемещение задней бабки, мм | ±12 | ±12 |

| Центр в пиноли задней бабки | Морзе 4 | Морзе 4 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 2 | 2 |

| Электродвигатель главного привода, кВт | 4 | 4 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2055 х 1095 х 1450 | 2055 х 1095 х 1450 |

| Масса станка, кг | 1260 | 1260 |

- Токарно-винторезные станкм 1М61 и 1М61П.

Руководство по эксплуатации 1М61.00.000 РЭ, 1М61П.00.000 РЭ, 1982

Руководство по эксплуатации 1М61.00.000 РЭ, 1М61П.00.000 РЭ, 1982 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

1М61, 1М61П станок токарно-винторезный: — паспорт, (djvu) 2,8 Мб, Скачать

1м61.

токарно-винторезный станок. паспорт, характеристики, схема, руководство

токарно-винторезный станок. паспорт, характеристики, схема, руководство

Схема электрическая станка 1М61

Ниже приведен эскиз одной страницы документации «Схема токарно-винторезного станка 1М61»

| < Предыдущая | Следующая > |

Похожие материалы:

- ELL 12XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- ELL 4XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- Чертеж. 2А135. Вертикально-сверлильный станок. Схема кинематическая

- Чертеж. ИР800ПМФ4. Горизонтально-расточной станок. Коробка скоростей. Кинематическая схема

- Чертеж. ВСЗ-64М. Вертикально-Фрезерный станок. Кинематическая схема

Следующие материалы:

- HAAS ST-30. Токарно-револьверный станок. Паспорт, Характеристики, Руководство

- HAAS ST-20. Токарно-револьверный станок. Паспорт, Характеристики, Руководство

- HAAS ST-10. Токарно-револьверный станок.

Паспорт, Характеристики, Руководство

Паспорт, Характеристики, Руководство - 1М95. Комбинированный станок. Паспорт, Характеристики, Схема

- 1Е61М. Токарно-винторезный станок. Паспорт, Характеристики, Схема

Предыдущие материалы:

- 2620А. Горизонтально-расточной станок. Паспорт станка, кинематическая схема

- 2622А. Горизонтально-расточной станок. Паспорт станка, кинематическая схема

- 2622. Горизонтально-расточной станок. Паспорт станка, кинематическая схема

- 2620. Горизонтально-расточной станок. Паспорт станка, кинематическая схема

- 2Д450. Координатно-расточной станок. Паспорт, Характеристики, Схема, Руководство

Сведения о производителе

Создано данное оборудование на станкостроительной фабрике в Ереване. На данный момент это предприятие имеет название Ереванское Станкостроительное Объединение и выпускает токарно-винторезные станки повышенной точности с диаметром обработки 500 мм.

Технический ряд

Технический ряд токарно-винторезных станков, которые произведены на этом заводе обширен, и есть несколько моделей, которые отличаются надежностью и спросом у производителей. У каждого образца технического ряда есть свои особенности работы и точности.

У каждого образца технического ряда есть свои особенности работы и точности.

Станок токарный 1Л61

Это аналог станка 1М61, но из другой серии. По техническим характеристикам они во многом схожи. Высота центров над станиной составляет 170 мм. Класс точности – Н.

1М61П

Токарно-винторезный станок той же серии. Единственное его отличие – он обладает повышенной точностью обработки заготовок. Об этом говорит маркировка в конце.

1В61

Также приспособлен к работе в условиях мелкосерийного производства и обладает нормальным классом точности. Это переходная модель между станками 1Б61 и 1 М61.

Назначение, область применения

Данное оборудование предназначено для обработки внутренних и наружных поверхностей деталей и заготовок, которые в осевом сечении имеют ступенчатый и криволинейный профиль.

Конструкция станка позволяет выполнять следующие виды основных токарных работ:

- проточка, расточка цилиндрических и конических поверхностей;

- подрезка торцов;

- нарезание различных видов резьбы, в том числе дюймовую, модульную, метрическую;

- сверление.

Это неполный список работ на рассматриваемом токарно-винторезным станке. При этом область применения – единичное и мелкое производство.

Конструкция

Непосредственно устройство универсального токарно-винторезного станка имеет в составе 10 основных узлов:

- станина;

- коробки скоростей, передач и подач;

- фартук;

- суппорт;

- упорная бабка;

- защитный экран;

- узел электрооборудования;

- система охлаждения.

Станина является основой всей конструкции и к ней прикреплены все остальные детали и компоненты оборудования. Станина обладает двумя направляющими. Одна – «ласточкин хвост», вторая – в форме призмы.

Передняя бабка расположен с левой части оборудования. На торце бабки расположена гитара шестерен, а в коробке скоростей — шпиндельный узел. Справа на основе расположена задняя или упорная бабка.

Функциональные характеристики

Относительно небольшой размер станка расширяет его функциональные возможности. Высокий потенциал оборудования обозначен следующими характеристиками:

Высокий потенциал оборудования обозначен следующими характеристиками:

- Шпиндель вращается на 24-х скоростях. Скорость до 1600 оборотов в минуту. Есть возможность вращаться не только в прямом, но и в реверсном направлении.

- Размер отверстия в узле шпинделя – 3.5 см.

- Благодаря особенностям строения пиноль у бабки передвигается на расстоянии до 100 мм.

- Высота державки не превышает 2.5 см.

- Детали, которые могут быть обработаны на данном оборудовании по длине не больше 1 метра.

- Суппорт станка может двигаться на расстояние до 20 см, а вдоль – до 60 см.

Благодаря этим характеристикам станок способен выполнять огромный спектр работ и при этом универсален в использовании.

Особенности работы агрегата

Сам агрегат имеет категорию точности Н. Электродвигатель может работать как в стандартном, так и в реверсном режиме. Частоту оборотов шпинделя регулирует оператор.

Для выполнения всех основных работ, а также дополнительных функций станок комплектуется различными дополнительными инструментами.

Специфика управления

Управление осуществляется при помощи рычагов и переключателей. У мастера есть возможность запустить следующие процессы:

- Непосредственно включение станка, который через двигатель придает вращательные движения шпинделю.

- Ускорять рабочее движение суппорта.

- Вдвигать пиноль упорной бабки.

- Регулировать параметры резьбы.

- Менять обороты во время нарезки резьбы, включать, отключать гайки.

- В процессе обработки конической поверхности выдвигать салазки.

Устройство

Станок комбинированный 1м95 имеет классическую компоновку с привычным расположением органов регулировки и настройки режима. Отдельные виды дополнительного оснащения имеют индивидуальные правила установки. К примеру, заточное приспособление, согласно документации — рекомендуется располагать отдельно от основного блока оборудования.

Станина модели 1м95 обеспечивает высокую жесткость. Она выполнена по классической схеме, имеет коробчатую форму. Стенки станины укреплены при помощи поперечных ребер. Направляющие — призматического типа, одна из них предназначена для движения каретки суппорта, по другой смещается блок задней бабки. Станина расположена на двух тумбах основания, слева монтируется основной привод, сам электродвигатель и часть электрохозяйства для его управления.

Стенки станины укреплены при помощи поперечных ребер. Направляющие — призматического типа, одна из них предназначена для движения каретки суппорта, по другой смещается блок задней бабки. Станина расположена на двух тумбах основания, слева монтируется основной привод, сам электродвигатель и часть электрохозяйства для его управления.

Блок коробки скоростей способна передвигаться в вертикальном направлении. Он монтируется на направляющих в левой области стола станины. Момент вращения на коробку скоростей передается посредством клиновых ремней, электродвигатель расположен в левом блоке основания.

Конструкция коробки скоростей обеспечивает надежность, стабильность работы, быстрое переключение, предоставляет привычную механику управления при помощи рукояток. Она обеспечивает по 6 ступеней переключения для прямого и обратного вращения, 12 скоростей всего. Кинематика передачи крутящего момента — привычна и стандартна, от валика фрикциона и блок шестерен на цепь подач и шпиндель.

Коробка подач при нарезании резьб может легко настраиваться соответствующими рукоятками. Выбор нужного типа резьбы можно сделать, ориентируясь на таблицу, установленную на корпусе станка (на щитке коробки).

Выбор нужного типа резьбы можно сделать, ориентируясь на таблицу, установленную на корпусе станка (на щитке коробки).

Блок суппорта также имеет привычную компоновку и конструкцию. Он двигается по направляющим стола станины продольно-поступательно и по соответствующим элементам конструкции каретки поперечно. Это может производиться как механическим способом, так и приводом посредством колеса, ручным способом. Блок резцедержки имеет допустимый угол поворота 45 градусов в каждом из направлений.

Смазка механизма производится согласно инструкции, приведенной в паспорте оборудования. В документации указаны сорта масла, периодичность проведения обслуживания и описание процедуры, а также нормы заливки технической жидкости. Смазка отдельных узлов во время работы станка производится либо методом естественного разбрызгивания с забором из ванны (передняя бабка), либо подачей плунжерным насосом (фартук, направляющие каретки и другие). Отдельный список элементов конструкции смазывается только вручную с помощью масленки.

Допустимый люфт шпинделя

Допустимый люфт шпинделя определяется по характеристикам установочного места и работающих в конструкции подшипников. Рекомендуемый согласно классу точности зазор по посадке составляет 0,005 мм. Предварительный натяг подшипников регулируется гайкой. Изменение посадочного зазора регулируется разъемным регулировочным кольцом. Его шлифуют до достижения нужного показателя, затем устанавливают и окончательно затягивают подшипник второй настроечной гайкой. Начинать работу по регулировке зазоров нужно с внутреннего кольца, которое должно быть прошлифовано по эталонному калибру КП-75.

Допуск биения шпинделя и патрона

При установке на конус шпинделя патрон может создавать люфт по трем схемам:

- боковой из-за неточного позиционирования;

- боковой из-за неравномерного прижима кулачков;

- торцевой из-за недостатков фланцев и посадки на шпиндель.

Допуск биения патрона в сумме с конструкционным биением шпинделя должен быть как можно меньше. Для класса точности Н — предел составляет 50 мкм. Чтобы добиться необходимой точности, нужно проводит расточку кулачков, обработку посадочного конуса, центровку и тщательную регулировку как шпинделя, так и отдельно блока патрона.

Для класса точности Н — предел составляет 50 мкм. Чтобы добиться необходимой точности, нужно проводит расточку кулачков, обработку посадочного конуса, центровку и тщательную регулировку как шпинделя, так и отдельно блока патрона.

Схема настройки гитары

Передача вращения, крутящего момента – основное назначение данной детали. Она снабжается сменными зубчатыми колёсами, которые и обеспечивают максимально точную настройку по параметрам.

Замена деталей проводится в зависимости от регламента, либо по степени износа.

Назначение и область применения токарно-винторезного станка

TB-01M – модель станка, на которой построена разновидность из серии 1E61M. Оборудование представляет класс лёгких токарных станков. Серийный выпуск моделей начался в 1965 году.

Устройство можно назвать универсальным, класс точности – П. Подходит при выполнении следующих операций:

- Финишные действия при токарной обработке различных деталей.

- Нарезание резьб.

Существует несколько разновидностей действий, которые выполняются при помощи станков:

- Сверление, обработка отверстий с различной формой. В том числе – цилиндрическое, коническое растачивание, зенкерование, развёртывание, рассверливание.

- Обработка наружных поверхностей в форме конуса. При этом длина конусной части может быть различной. То же самое касается угла наклона. Обычно при обработке используются специальные резцы, корпус задней бабки, копировально-конусная линейка.

- Прорезные резцы помогают протачивать наружные канавки.

- Для придания заготовкам определённой формы осуществляют операции вроде подрезания, протачивания канавок и отрезания.

- Растачивание поверхностей в форме цилиндра.

- Обтачивание цилиндрических поверхностей, которые остаются гладкими.

Оглавление

Токарный станок 1м61,1м61п предназначенный для выполнения токарных работ (наружное и внутреннее точение, растачивание, сверление ), нарезание резьбы как метчиком, так и резцом.

Используется в индивидуальном и мелкосерийном производствах.

Токарный станок 1м61- нормальной точности

Токарный станок 1м61п- повышенной точности

Устройство токарного станка 1м61,1м61п

- Станина;

- Коробка скоростей;

- Коробка передач;

- Коробка подач;

- Фартук;

- Суппорт;

- Задняя бабка;

- Электрооборудование;

- Защитный экран;

- Система охлаждения

Органы управления токарного станка 1м61,1м61п

- Ручка установки частоты вращения шпинделя

- Ручка установка различных шагов резьбы и реверса ходового винта

- Ручка установки частоты вращения шпинделя (ручка перебора)

- Ручка установки типа нарезаемой резьбы

- Ручка установки значение подачи

- Ручка установки шага нарезаемой резьбы

- Ручка включение ходового винта или вала

- Ручка поперечного перемещения суппорта

- Ручное продольное перемещение суппорта маховиком

- Кнопка сцепления и расцепления вала-шестерни с рейкой для нарезания резьбы

- Ручка включения предохранительной муфты

- Ручка включения маточной гайки

- Ручка установки продольного и поперечного суппорта

- Ручка включения прямого и реверсного вращения шпиндельной бабки

- Ручное перемещение верхней части суппорта

- Маховик осевого перемещения пиноли

- Ручка фиксации задней бабки к направляющим станины

- Указатель нагрузки

- Фиксация пиноли задней бабки

- Включение электронасоса системы охлаждения

- Включение и отключение станки в сеть

- Местное освещение

- Винт фиксации каретки станки при торцевых работах

- Поворот и фиксация резцовой головки

Читать также: Настройка инструмента вне станка с чпу

Коробка скоростей токарного станка 1м61,1м61п

Коробка скоростей токарного станка 1м61,1м61п предназначена для обеспечения шпинделя станка необходимыми скоростями, их 24.

Привод коробки скоростей состоит из реверсивного электродвигателя, который обеспечивает обратное вращение шпинделя, клиноременной передачи, соединяющая электродвигатель и коробку скоростей и системы зубчатых передач. Торможение шпинделя выполняется при помощи многодисковой электромагнитной муфты.

Переключение блоков шестерен производится одной рукояткой 1.Шпиндельная бабка получает 12 скоростей от шестерен перебора и 12 -напрямую через зубчатую муфту. Рукояткой 3 обеспечивается включение и выключение перебора и зубчатой муфты.

С помощью рукоятки 2 обеспечивается вращение, в двух направлениях, ходового винта, который обеспечивает нарезание резьбы различного шага.

Коробка подач токарного станка 1м61,1м61п

Коробка подач токарного станка 1м61,1м61п предназначена для поперечного и продольного перемещения режущего инструмента, а также нарезание резьбы и получения различных подач в соответствии с таблицей 15 паспорта станка.

В таблице указан шаг резьбы, положение рукоятки и наладка сменных шестерен.

Фартук токарного станка 1м61,1м61п

Движение суппорта осуществляется при помощи фартука от ходового винта и валика. Ходовой винт предназначен только для нарезания резьбы. Все остальные работы выполняются при помощи ходового валика.

Фартук имеет блокирующее устройство, предотвращающее одновременное включение:

- Ходового винта и валика;

- Поперечного и продольного перемещения

Для ручного перемещения суппорта в продольном направления служит маховик 9.

Токарно-винторезный станок 1М61, разработанный в 70-х гг. прошлого века специалистами Ереванского станкостроительного завода, был предназначен для оснащения небольших предприятий, выпускающих свою продукцию мелкими сериями и в единичных экземплярах.

Токарно-винторезный станок 1М61

Технические возможности

За счет внедрения в устройство более двадцати механизмов управления оператор машины имеет возможность решать множество задач:

- определять вращательный период шпинделя, устанавливать прямое и реверсивное движение узла со шпинделем,

- делать выбор требуемого вида резьбы,

- задействовать ходовой винт,

- в определенных ситуациях запускать и отключать муфту предохранения,

- приводить суппорт в движение,

- осуществлять регулирование настроек подачи,

- активирование реверсивного обращения винта, установка нужных параметров резьбы.

Электромотор машины способен исполнять работу в обратном режиме, а регулировка диапазона оборотов шпинделя осуществляется коробкой скоростей. Помимо этого, система управления токарной машиной дает возможность в нужное время производить подачу на узлы охлажденного вещества, делать сцепление и расцепление рейки, производящей резку. Также она может закреплять и изменять расположение головки резца, освещать участок работ винторезной машины. На станке имеется индикатор степени загруженности.

К прочтению: 1М63 – характеристика токарного станка

Благодаря коробке подач оператор станка имеет возможность устанавливать требуемые параметры при изготовлении резьбы. В техническом описании к токарному станку даются сведения не только о размере изделий, но и о том, какая подача будет наилучшей для исполнения конкретной задачи.

Технические характеристики станка 1М61

Технические характеристики станка это основной показатель пригодности станка к выполнению определенных работ. Для токарно-винторезных станков основными характеристиками является:

Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 1М61. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 1М61

| Наименование параметров | Ед.изм. | Величины |

| Класс точности по ГОСТ8-71 | Н | |

| Наибольший диаметр обрабатываемого изделия над станиной | мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом | мм | 160 |

| Наибольший диаметр прутка проходящий через отверстие в шпинделе | мм | 32 |

| Наибольшая длина обрабатываемого изделия | мм | 710 |

| Количество скоростей шпинделя | 24 | |

| Пределы частоты вращения шпинделя | об/мин | 12,5…1600 |

| Количество продольных и поперечных подач | 17 | |

| Пределы продольных подач | мм/об | 0,08…1,2 |

| Пределы поперечных подач | м/об | 0,04…0,6 |

| Количество нарезаемых метрических резьб | 13 | |

| Количество нарезаемых модульных резьб | 10 | |

| Количество нарезаемых дюймовых резьб | 16 | |

| Количество нарезаемых питчевых резьб | 16 | |

| Пределы шагов нарезаемой метрической резьбы | мм | 0,5…6 |

| Пределы шагов нарезаемой модульной резьбы | мм | 0,25…3 |

| Пределы шагов нарезаемой дюймовой резьбы | ниток/дюйм | 3,5…48 |

| Пределы шагов нарезаемой питчевой резьбы | питчей | 7-96 |

| Габаритные размеры станка (ДхШхВ) | мм | 2055х1095х1450 |

| Масса станка (без электрооборудования) | кг | 1260 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице

Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице

Коробки переключения скоростей и передач

Коробка скоростей предназначается для избирания промежутка вращения шпинделя. Она включает 3 элемента:

- Электрический двигатель.

- Ряд зубчатых колес.

- Механизм передач.

Общее число скоростей для шпинделя – 24. Выбор 12 из них оператор станка делает прямо через муфту, а еще 12 – через шестерни перебора. Управляется станок мастером с использованием 3 рукояток для:

- переключения шестеренок,

- изменения вращательного хода винта (в процессе создания резьбы),

- запуска перебора и муфты.

К прочтению: Особенности станков для точения ленточных пил

Коробка передач передает движение от коробки скоростей в коробку подач и служит для настройки подач на вид нарезаемой резьбы.

Назначение оборудования

В качестве прототипа токарного станка 1Е61М использовалась модель ТВ-01М. Рассматриваемое оборудование относится к классу легких моделей, первый вариант исполнения появился в продаже в 1965 году. Другие варианты исполнения токарно-винторезных станков по металлу появились в 1975 году. К особенностям подобных предложений отнесем следующие моменты:

Рассматриваемое оборудование относится к классу легких моделей, первый вариант исполнения появился в продаже в 1965 году. Другие варианты исполнения токарно-винторезных станков по металлу появились в 1975 году. К особенностям подобных предложений отнесем следующие моменты:

- Конструкция характеризуется универсальными параметрами. Именно поэтому оно может применяться для выполнения финишных операций при создании деталей высокой точности или нарезании резьбы.

- Гладкие цилиндрические поверхности могут обтачиваться при закреплении заготовок в трехкулочковом патроне. Может применяться проходной резец самого различного типа. Наружное точение цилиндрических поверхностей может проводится в несколько проходов при черновой и чистовой обработке.

- Растачивание цилиндрической поверхности проводится при применении соответствующего резца. Довольно часто проводится растачивание внутренних отверстий.

- Операции отрезания и протачивания канавок. Для отрезания заготовки применяется соответствующий резец.

Протачивание канавок проводится при получении самых различных заготовок.

Протачивание канавок проводится при получении самых различных заготовок. - Получение и обработка наружных конических поверхностей. Повысить точность обработки можно при применении копировально-конусной линейки. Больше всего трудностей возникает при обработке конусной поверхности. Для этого требуется специальный станок и соответствующая оснастка.

- Обработка отверстий. При установке соответствующей оснастки можно проводить сверление отверстий, а также некоторые другие схожие операции. Отверстия можно встретить в самых различных изделиях.

Стоит учитывать, что рассматриваемые станки не подходят для проведения массовой обработки. Кроме этого, токарно-винторезные станки уступают по своим характеристикам многим другим предложениям, которые выпускаются сегодня.

Они выглядят следующим образом:

- Нельзя проводить установку оборудования вблизи аппаратов ударного или механического воздействия. Внешняя вибрация может существенно снизить точность резания.

- Установка должна проводится в хорошо освещенном чистом помещении. Однако, прямое попадание солнечных лучей должно быть исключено. Подобная рекомендация связана с тем, что подобная установка может привести к нагреву важных элементов конструкции.

- Нельзя проводить установку вблизи систем обогрева и центрального отопления, так как они также становятся причиной нагрева оборудования.

- Температурный режим в помещении должен быть в пределах 16-22 градусов Цельсия. Для выдерживания подобного показателя устанавливается приточная вентиляция. Слишком высокая температура может привести к нагреву устройства на момент длительной эксплуатации.

- Замена ремней и других элементов должна проводится в соответствии с регламентом.

В целом можно сказать, что область применения подобных станков весьма обширна. Чаще всего они устанавливаются на заводах машиностроительной сферы. В некоторых других областях промышленности показателя производительности и точности обработки недостаточно. Как ранее было отмечено, в продаже встречаются модели с более привлекательными эксплуатационными характеристиками.

Как ранее было отмечено, в продаже встречаются модели с более привлекательными эксплуатационными характеристиками.

Описание конструкции

Здесь пользователь должен учитывать некоторые нюансы.

Расположение основных узлов

- Основной узел – станина.

По сравнению с другими комплектующими, она обладает минимальной массой. Деталь крепится на специальной площадке, при помощи соответствующих болтов. У станины есть две направляющие. Одна из них выполнена в форме «ласточкиного хвоста», а вторая – выглядит как призма. Суппорт на станине держится жёстко благодаря таким формам и клиньям, отвечающим за регулировку.

- Передняя бабка располагается обычно слева.

Её устанавливают внутри пазов таким образом, что пользователь легко разворачивает деталь на несколько градусов, когда возникает необходимость. То есть, центр без проблем смещается относительно оси. Тогда при обработке деталей легко добиться получения определённой формы.

- Передняя бабка вмещает в себя коробку скоростей.

Рычаги управления размещаются снаружи. Гитара сменных шестерёнок монтируется в передней части. Перед нарезанием резьбы шестерёнки меняются, если в этом возникает необходимость. Коробка скоростей – место, где можно отыскать шпиндельный узел. Сам шпиндель вращается при поддержании скоростей до 16-2000 оборотов в минуту.

Двигатель главного привода у станка находится в специальной тумбе, с левой стороны. Прямое и обратное вращение шпинделя включаются в любой удобный момент.

- Задняя бабка – у станины справа.

В эту часть вставляются различные инструменты, включая центр и плашки, метчики, свёрла.

Задняя бабка отличается надёжным креплением, она легко движется по поверхности станины. Ход пиноли – 100 мм.

- Фартук, через который проходят вал с винтом.

- Суппорт.

- Коробка подач.

- Электрический шкаф.

- Смазывающе-охлаждающая жидкость.

- Экран для дополнительной защиты.

Передняя бабка

Редуктор участвует в процессе передачи вращательного движения шпиндельного шкива. Здесь так же принимает участие индивидуальный электрический двигатель. Ремни типа «Б» обеспечивают работу клиноременной передачи. Движение идёт прямо к шпинделю сквозь перебор, либо обходя его.

Здесь так же принимает участие индивидуальный электрический двигатель. Ремни типа «Б» обеспечивают работу клиноременной передачи. Движение идёт прямо к шпинделю сквозь перебор, либо обходя его.

В конструкции присутствует два подшипника качения. Благодаря чему сохраняется свойство центровки, клиновидный шкив провода не утрачивает своего первоначального положения. Ориентация происходит на основе центральной части шпиндельной бабки. Натяжение клиновидных ремней не оказывает на конструкцию негативного влияния. Шпиндель не испытывает повышенных нагрузок.

Всего у шпиндельной бабки шесть скоростных ступеней. Блок-шестерни передвигаются по шлицам, что и позволяет контролировать скорость, выбирать определённый вариант.

Отдельный насос, с приводом от электродвигателя, отвечает за смазывание передней бабки. Благодаря наличию блокировки исключается вероятность того, что система запустится при отсутствии соответствующей жидкости.

Управление станком

Регулировка устройствами производится с задействованием набора рабочих инструментов. Пиноль заставляет двигаться маховик. Она фиксируется с использованием особым образом сконструированного упора, располагающегося в задней бабке, закрепляемого на станине конкретной рукояткой. Ручки, находящиеся у станины спереди, применяются для регулирования конкретных рабочих процессов:

Пиноль заставляет двигаться маховик. Она фиксируется с использованием особым образом сконструированного упора, располагающегося в задней бабке, закрепляемого на станине конкретной рукояткой. Ручки, находящиеся у станины спереди, применяются для регулирования конкретных рабочих процессов:

- включение проворачивания валика или винта,

- избирание вращательной частотности узла со шпинделем,

- настройка подачи,

- кнопка, запускающая механизм сцепки и расцепки рейки для создания резьбы с помощью шестеренного вала,

- движение верха суппорта,

- запуск и отключение разъемной гайки винта,

- выбор вида нарезки резьбы,

- отключение и запуск муфты предохранения,

- определение настроек резьбы и запуск обратного хода винта,

- сообщение о степени нагрузки,

- пуск прямого и реверсивного обращения бабки шпинделя,

- рукоятка для поворачивания и крепежа головки резца,

- кнопка запуска электронасоса, который подает охлажденную жидкость.

- кнопка запуска электропитания и зонального освещения рабочей области.

В устройстве станка предусматривается особенный рычаг, обеспечивающий фиксирование станочной каретки при исполнении работ на торце изделий.

Страница не найдена – Властелин колец Кольца власти на Amazon Prime News, Дж. Р. Р. Толкин, Хоббит и многое другое

Похоже, в этом месте ничего не найдено. Может попробовать одну из ссылок ниже или поиск?

Искать:

Наиболее часто используемые категории

- Хоббит (4867)

- Хоббит Фильм (4268)

- событий (3397)

- Властелин колец (4106)

- Фильмы LotR (3167)

- вентиляторов (2012)

- Товары (1975)

- Толкин (1398)

- Старые главные новости (21 978)

- Старые специальные репортажи (3840)

Архивы

Попробуйте поискать в месячных архивах. 🙂

Archivesselect Месяц марта 2023 г. , февраль 2023 г. Январь 2023 г., декабрь 2022 г., ноябрь 2022 г., октябрь 2022 г., сентябрь 2022 г., август 2022 г., июль 2022 г., июнь 2022 г., май 2022 г., апрель 2022 г. Март 2022 г., февраль 2022 г., январь 2022 г., декабрь 2021 г., ноябрь 2021 г. 2021 г., 2021 г. 2021 г., 2021 июль 2021 июня, 2021 год. 2021 Апрель 2021 Март 2021 Февраль 2021 Январь 2021 Декабрь 2020 Ноябрь 2020 Октябрь 2020 Сентябрь 2020 Август 2020 Июль 2020 Июнь 2020 Май 2020 Апрель 2020 Март 2020 Февраль 2020 Январь 2020 Декабрь 2019Ноябрь 2019 г. Октябрь 2019 г. Сентябрь 2019 г. август 2019 г., июль 2019 г., июнь 2019 г., май 2019 г., апрель 2019 г. Март 2019 г. Февраль 2019 г., январь 2019 г. Декабрь 2018 г., ноябрь 2018 г., октябрь 2018 г., сентябрь 2018 г., август 2018 г., июль 2018 г., июнь 2018 г., май 2018 апрель 2018 г. Март 2018 г. Февраль 2018 г. Январь 2018 г. Декабрь 2018 г. Ноябрь 2017 г. Октябрь 2017 г. Сентябрь 2017 г. Август 2017 г., июль 2017 г., июнь 2017 г., май 2017 г., апрель 2017 г. Март 2017 г.

, февраль 2023 г. Январь 2023 г., декабрь 2022 г., ноябрь 2022 г., октябрь 2022 г., сентябрь 2022 г., август 2022 г., июль 2022 г., июнь 2022 г., май 2022 г., апрель 2022 г. Март 2022 г., февраль 2022 г., январь 2022 г., декабрь 2021 г., ноябрь 2021 г. 2021 г., 2021 г. 2021 г., 2021 июль 2021 июня, 2021 год. 2021 Апрель 2021 Март 2021 Февраль 2021 Январь 2021 Декабрь 2020 Ноябрь 2020 Октябрь 2020 Сентябрь 2020 Август 2020 Июль 2020 Июнь 2020 Май 2020 Апрель 2020 Март 2020 Февраль 2020 Январь 2020 Декабрь 2019Ноябрь 2019 г. Октябрь 2019 г. Сентябрь 2019 г. август 2019 г., июль 2019 г., июнь 2019 г., май 2019 г., апрель 2019 г. Март 2019 г. Февраль 2019 г., январь 2019 г. Декабрь 2018 г., ноябрь 2018 г., октябрь 2018 г., сентябрь 2018 г., август 2018 г., июль 2018 г., июнь 2018 г., май 2018 апрель 2018 г. Март 2018 г. Февраль 2018 г. Январь 2018 г. Декабрь 2018 г. Ноябрь 2017 г. Октябрь 2017 г. Сентябрь 2017 г. Август 2017 г., июль 2017 г., июнь 2017 г., май 2017 г., апрель 2017 г. Март 2017 г. Февраль 2017 г. Январь 2017 г. Декабрь 2016 г., ноябрь 2016 г., октябрь 2016 г. Сентябрь 2016 г., август 2016 г., июль 2016 г., июнь 2016 г., май 2016 г., апрель 2016 г. Март 2016 г., Февраль 2016 г., январь 2016 г. Декабрь 2015 г. Ноябрь 2015 г. Октябрь 2015 г. Сентябрь 2015 г. август 2015 г., июль 2015 г., июнь 2015 г., май 2015 г., апрель 2015 г. Март 2015 г., февраль 2015 г. Январь 2015 г. Декабрь 2014 г., ноябрь 2014 г., октябрь 2014 г. Сентябрь 2014 г., август 2014 г., июль 2014 г., июнь 2014 г., май 2014 г. Апрель 2014 г. Март 2014 г. Февраль 2014 г. Январь 2014 г. Декабрь 2013 г. Ноябрь 2013 г. Октябрь 2013 г. Сентябрь 2013 г. Август 2013 г., июль 2013 г., июнь 2013 г., май 2013 г., апрель 2013 г. Март 2013 г. Февраль 2013 г. Январь 2013 г. Декабрь 2012 г., ноябрь 2012 г., октябрь 2012 г. 2012 г., август 2012 г., июнь 2012 г., июнь 2012 г., май 2012 г., апрель 2012 г. Март 2012 г., февраль 2012 г., январь 2012 г., декабрь 2011 г., ноябрь 2011 г., Октябрь 2011 г., 2011 г., 2011 г.

Февраль 2017 г. Январь 2017 г. Декабрь 2016 г., ноябрь 2016 г., октябрь 2016 г. Сентябрь 2016 г., август 2016 г., июль 2016 г., июнь 2016 г., май 2016 г., апрель 2016 г. Март 2016 г., Февраль 2016 г., январь 2016 г. Декабрь 2015 г. Ноябрь 2015 г. Октябрь 2015 г. Сентябрь 2015 г. август 2015 г., июль 2015 г., июнь 2015 г., май 2015 г., апрель 2015 г. Март 2015 г., февраль 2015 г. Январь 2015 г. Декабрь 2014 г., ноябрь 2014 г., октябрь 2014 г. Сентябрь 2014 г., август 2014 г., июль 2014 г., июнь 2014 г., май 2014 г. Апрель 2014 г. Март 2014 г. Февраль 2014 г. Январь 2014 г. Декабрь 2013 г. Ноябрь 2013 г. Октябрь 2013 г. Сентябрь 2013 г. Август 2013 г., июль 2013 г., июнь 2013 г., май 2013 г., апрель 2013 г. Март 2013 г. Февраль 2013 г. Январь 2013 г. Декабрь 2012 г., ноябрь 2012 г., октябрь 2012 г. 2012 г., август 2012 г., июнь 2012 г., июнь 2012 г., май 2012 г., апрель 2012 г. Март 2012 г., февраль 2012 г., январь 2012 г., декабрь 2011 г., ноябрь 2011 г., Октябрь 2011 г., 2011 г., 2011 г. , июль, июль, июль. 2011 Июнь 2011 Май 2011 Апрель 2011 Март 2011 Февраль 2011 Январь 2011 Декабрь 2010 Ноябрь 2010 Октябрь 2010 Сентябрь 2010 Август 2010 Июль 2010 Июнь 2010 Май 2010 Апрель 2010 Март 2010 Февраль 2010 Январь 2010 Декабрь 2009Ноябрь 2009 г., октябрь 2009 г., сентябрь 2009 г. Август 2009 г., июнь 2009 г., июнь 2009 г., май 2009 г., апрель 2009 г. Март 2009 г. Февраль 2009 г., январь 2009 г. Декабрь 2008 г., ноябрь, октябрь 2008 г., сентябрь 2008 г., август 2008 г., июль 2008 г., июнь 2008 г., май 2008 г., апрель 2008 г. Март 2008 г. Февраль 2008 г., январь 2008 г., декабрь 2007 г., ноябрь 2007 г. 2007 г. Октябрь 2007 г. Сентябрь 2007 г. август 2007 г., июль 2007 г., июнь 2007 г., май 2007 г., апрель 2007 г., март 2007 г., февраль 2007 г., январь 2007 г., декабрь 2006 г., ноябрь 2006 г., октябрь 2006 г., сентябрь 2006 г., август 2006 г., июль 2006 г., июнь 2006 г., май 2006 г. Апрель 2006 г. Март 2006 г. Февраль 2006 г. Январь 2006 г. Декабрь 2005 г. Ноябрь 2005 г. 2005 г.

, июль, июль, июль. 2011 Июнь 2011 Май 2011 Апрель 2011 Март 2011 Февраль 2011 Январь 2011 Декабрь 2010 Ноябрь 2010 Октябрь 2010 Сентябрь 2010 Август 2010 Июль 2010 Июнь 2010 Май 2010 Апрель 2010 Март 2010 Февраль 2010 Январь 2010 Декабрь 2009Ноябрь 2009 г., октябрь 2009 г., сентябрь 2009 г. Август 2009 г., июнь 2009 г., июнь 2009 г., май 2009 г., апрель 2009 г. Март 2009 г. Февраль 2009 г., январь 2009 г. Декабрь 2008 г., ноябрь, октябрь 2008 г., сентябрь 2008 г., август 2008 г., июль 2008 г., июнь 2008 г., май 2008 г., апрель 2008 г. Март 2008 г. Февраль 2008 г., январь 2008 г., декабрь 2007 г., ноябрь 2007 г. 2007 г. Октябрь 2007 г. Сентябрь 2007 г. август 2007 г., июль 2007 г., июнь 2007 г., май 2007 г., апрель 2007 г., март 2007 г., февраль 2007 г., январь 2007 г., декабрь 2006 г., ноябрь 2006 г., октябрь 2006 г., сентябрь 2006 г., август 2006 г., июль 2006 г., июнь 2006 г., май 2006 г. Апрель 2006 г. Март 2006 г. Февраль 2006 г. Январь 2006 г. Декабрь 2005 г. Ноябрь 2005 г. 2005 г. 2005 г. Сентябрь 2005 г. август 2005 г., июль 2005 г., июнь 2005 г., май 2005 г., апрель 2005 г., март 2005 г., февраль 2005 г. Январь 2005 г. Декабрь 2004 г., ноябрь 2004 г., октябрь 2004 г., сентябрь 2004 г., август 2004 г., июль 2004 г., июнь 2004 г., май 2004 г., апрель 2004 г. Март 2004 г., февраль 2004 г., январь 2004 г. Декабрь 2003 г., ноябрь 2003 г., октябрь 2003 г. 2003 г. 2003 г. Август 2003 г., июль 2003 г., июнь 2003 г., май 2003 г., апрель 2003 г. Март 2003 г., февраль 2003 г., январь 2003 г., декабрь 2002 г., ноябрь 2002 г., октябрь 2002 г., сентябрь 2002 г., август 2002 г., июль 2002 г., июнь 2002 г., май 2002 г., апрель 2002 г. Март 2002 г., февраль 2002 г., январь 2002 г., декабрь 2001 г., ноябрь 2001 года. 2001 г. Июнь 2001 г. Май 2001 г. Апрель 2001 г. Март 2001 г. Февраль 2001 г. Январь 2001 г. Декабрь 2000 г. Ноябрь 2000 г. Октябрь 2000 г. Сентябрь 2000 г.99 ноябрь 1999 г. октябрь 1999 г. сентябрь 1999 г. август 1999 г. июль 1999 г. июнь 1999 г. май 1999 г. апрель 1999 г.

2005 г. Сентябрь 2005 г. август 2005 г., июль 2005 г., июнь 2005 г., май 2005 г., апрель 2005 г., март 2005 г., февраль 2005 г. Январь 2005 г. Декабрь 2004 г., ноябрь 2004 г., октябрь 2004 г., сентябрь 2004 г., август 2004 г., июль 2004 г., июнь 2004 г., май 2004 г., апрель 2004 г. Март 2004 г., февраль 2004 г., январь 2004 г. Декабрь 2003 г., ноябрь 2003 г., октябрь 2003 г. 2003 г. 2003 г. Август 2003 г., июль 2003 г., июнь 2003 г., май 2003 г., апрель 2003 г. Март 2003 г., февраль 2003 г., январь 2003 г., декабрь 2002 г., ноябрь 2002 г., октябрь 2002 г., сентябрь 2002 г., август 2002 г., июль 2002 г., июнь 2002 г., май 2002 г., апрель 2002 г. Март 2002 г., февраль 2002 г., январь 2002 г., декабрь 2001 г., ноябрь 2001 года. 2001 г. Июнь 2001 г. Май 2001 г. Апрель 2001 г. Март 2001 г. Февраль 2001 г. Январь 2001 г. Декабрь 2000 г. Ноябрь 2000 г. Октябрь 2000 г. Сентябрь 2000 г.99 ноябрь 1999 г. октябрь 1999 г. сентябрь 1999 г. август 1999 г. июль 1999 г. июнь 1999 г. май 1999 г. апрель 1999 г. январь 1981 г. июль 1977 г. январь 1977 г. декабрь 1976 г. сентябрь 1973 г. июнь 1972 г. февраль 1971 г. декабрь 1970 г.

январь 1981 г. июль 1977 г. январь 1977 г. декабрь 1976 г. сентябрь 1973 г. июнь 1972 г. февраль 1971 г. декабрь 1970 г.

CA6161 CA6261 Токарный станок — Токарный станок с зазором производитель Китай —

Запросить сейчас

Следующий продукт

Основные рабочие характеристики:

1 Коробка станины станка, передняя и задняя бабки, поддон и т. д. связующая поверхность между ручной шаберной машиной после тщательных испытаний, точность и стабильность эффективной гарантии машины.

2 В станке используются специальные материалы из высокопрочного чугуна, меди и хрома, ширина станины 400 мм, глубина закалки направляющих станины 4 мм, что эффективно повышает износостойкость и стабильность станка.

3 Система смазки корпуса станка с помощью смазки насоса для смазки в жаркую погоду, чтобы обеспечить чистоту корпуса станины и характеристики рассеивания тепла, эффективно продлить срок службы подшипника и редуктора.

4 Шпиндель станка с использованием подшипника Wafangdian, диаметр отверстия шпинделя 52 мм, прецизионная шлифовальная шестерня станка эффективно повышает твердость, снижает шум станка.

5 Станок использует винт отечественной марки, проволочная мать использует высококачественный бронзовый сплав, чтобы гарантировать износостойкость и сохранение точности.

6 Станок с четырехпозиционным высокопрочным инструментом, размер хвостовика: 25×25 мм.

Применение:

1 Серия обычных горизонтальных токарных станков CA подходит для токарной обработки внутренней и внешней цилиндрической поверхности, конической поверхности и другой вращающейся поверхности, токарной обработки различных метрических и дюймовых, модульных и шаговых резьб, а также может выполнять работы по сверлению и протягиванию масляной канавки, очень универсальный горизонтальный токарный станок, широко используемый для обработки всех видов валов и дисков в периодической обработке.

2 Эта серия токарных станков шириной в общем токарном станке, ширина рельса 400 мм имеет высокую жесткость; Поверхность направляющей закалена средней частотой и долговечна.

3 Работа машины гибкая и концентрированная, фартук с быстродействующим механизмом. Использование одной рукоятки делает работу приятной и приятной.。

4 Жесткость конструкции станка и жесткость трансмиссии выше, чем у обычного токарного станка, коэффициент использования мощности высок, подходит для сильной резки.

5 Станкостроительный завод в строгом соответствии с процедурами испытаний для испытаний и проведения сильных испытаний на резку, чтобы гарантировать, что машина имеет хорошую точность и надежность.

Основные технические характеристики продукта:

| Спецификации | CA6161 CA6161B CA6161C | CA616111161B | CA6161111.44444444444444444444444444444444444444444444444444444444444448. | . | CA61611. | CA616118 | . Поворот над кроватью Поворот над кроватью | 610 мм | ||||

| Макс. Поворот над кареткой | 370 мм | |||||||||||

| Макс. поворот в зазоре | — | 830 мм | ||||||||||

| Эффективная длина зазора | — | 210 мм | ||||||||||

| Макс. length of work piece | 750mm/1000mm/1500mm/2000mm/2200mm/3000mm/4000mm | |||||||||||

| Width of bed | 400mm | |||||||||||

| Section of turning tool | 25x25mm | |||||||||||

| Spindle | Spindle speeds | 10-1400 об/мин/16-1400 об/мин (24 шага) | ||||||||||

| Отверстие в шпинделе | 52 мм. (80 мм). [105 мм] | |||||||||||

| Конус шпинделя | № 6 (MT6) (φ90 1)20) [φ113 1 :20] | |||||||||||

| FEED | Количество кормов | 64 ВИДА (для каждого) | ||||||||||

.

| ||||||||||||