Какие существуют виды коррозии: Виды коррозии | Руководство по выбору материалов

Содержание

Ржавеет на глазах. Какие виды коррозии существуют? | Обслуживание | Авто

Владимир Гаврилов

Примерное время чтения: 3 минуты

1032

Shutterstock.com

Сильное воздействие химических антигололедных реагентов приводит к усилению коррозионных процессов. Нередко на кузове возникают рыжие пятна или постепенно темнеют сколы на лакокрасочном покрытии. Однако это не самые опасные виды коррозии. Они не приводят к резкому снижению несущих способностей главных элементов кузова. Гораздо опаснее невидимая снаружи ржавчина, уходящая глубоко в металл. Она может развиваться даже без доступа кислорода и воды. Почему же в металлических деталях автомобиля происходят такие химические процессы?

Общая коррозия

Ржавчина возникает на металлических поверхностях под воздействием окружающей среды, загрязненной промышленными отходами и химическими реагентами. Контакт с агрессивными химикатами и газами провоцирует появление сплошного налета продуктов коррозии. Ржавчина разрушает надколесные арки в местах, где отсутствует защитный слой противокоррозионного материала, а также днище автомобиля и другие детали, непосредственно контактирующие с водой. Часто такая ржавчина возникает из-за пребывания во влажной атмосфере с большим количеством водных паров.

Контакт с агрессивными химикатами и газами провоцирует появление сплошного налета продуктов коррозии. Ржавчина разрушает надколесные арки в местах, где отсутствует защитный слой противокоррозионного материала, а также днище автомобиля и другие детали, непосредственно контактирующие с водой. Часто такая ржавчина возникает из-за пребывания во влажной атмосфере с большим количеством водных паров.

Местная коррозия

Эта ржавчина развивается с большой скоростью на ограниченных участках поверхности и приводит к образованию в короткие сроки сквозных отверстий и трещин. Самыми распространенными видами местной коррозии являются щелевая и питтинговая ржавчина. Они возникают из-за коррозионно-усталостных процессов на кузове и в ряде случаев комбинируются с действием механических факторов: трением, ударами, растяжением и нагрузками на изгиб. Встречаются процессы коррозионного истирания, растрескивания и усталости металла. Внутри этих повреждений начинаются реакции окисления.

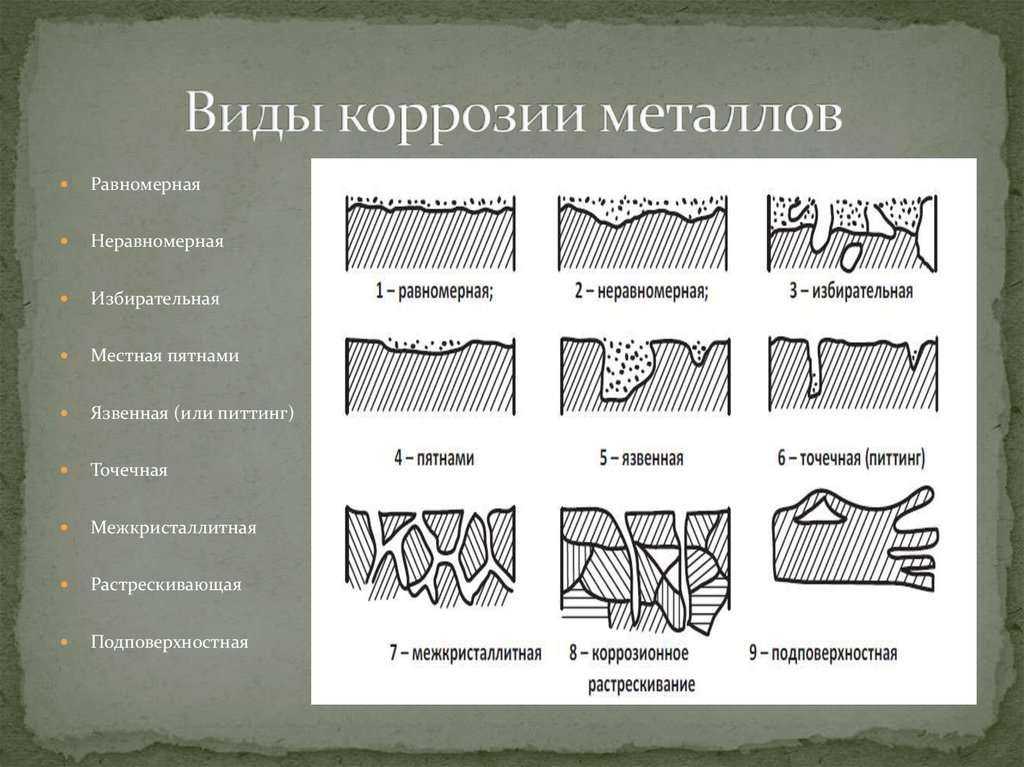

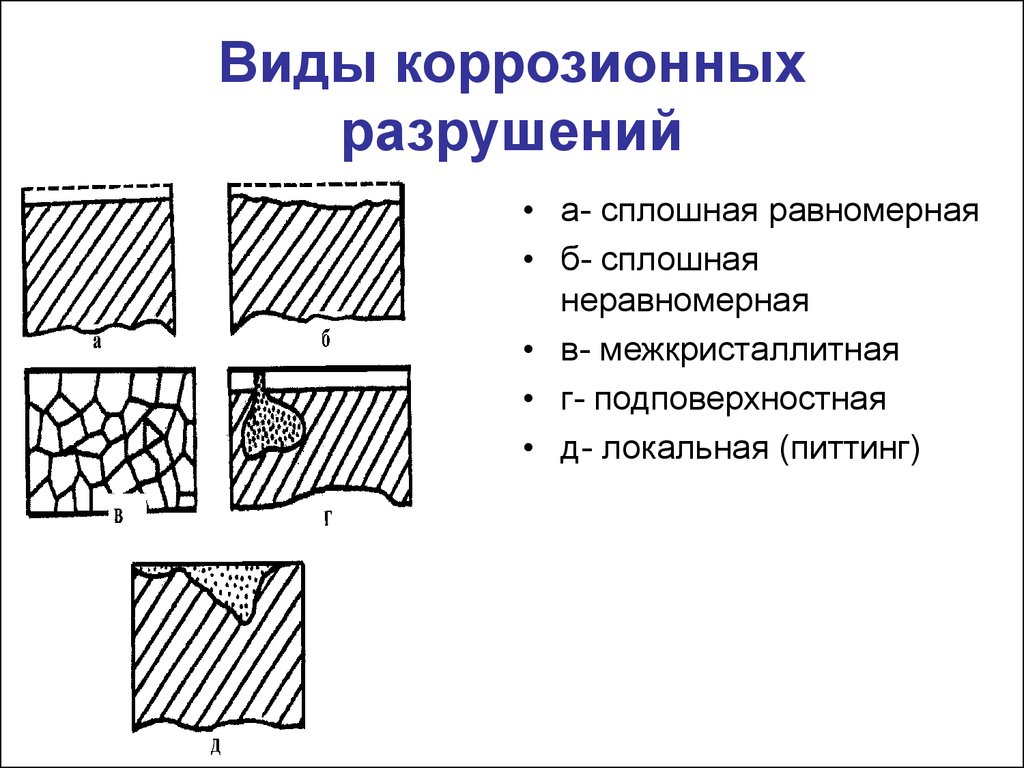

Наиболее опасной формой разрушения является межкристаллитная коррозия, которая распространяется под поверхностным слоем металла по границам микрозерен металла. В результате межкристаллитные связи нарушаются, коррозия распространяется вглубь металла, вследствие чего механические свойства его значительно ухудшаются. Развитию межкристаллитной коррозии способствуют циклические силовые нагрузки.

В результате межкристаллитные связи нарушаются, коррозия распространяется вглубь металла, вследствие чего механические свойства его значительно ухудшаются. Развитию межкристаллитной коррозии способствуют циклические силовые нагрузки.

Коррозия трения

Эти поверхностные повреждения появляются во время сильных вибраций и частых нагрузок на изгиб. В результате незначительных перемещений относительно друг друга возникает трение, и поверхностный слой детали разрушается. Затем запускаются процессы щелевой и питтинговой коррозии, из-за чего детали покрываются ржавчиной. При этом процесс поверхностного разрушения металла сопровождается уменьшением прочности детали кузова до 40%.

Питтинговая коррозия

Очаги питтинговой коррозии возникают из-за сильных ударов камешками с дороги или кусочками щебня, которые сбивают краску. Такие удары проникают иногда внутрь поверхностного слоя металла, но имеют небольшую площадь. В итоге ржавчина растет не вширь, а вглубь металла и приводит к образованию сквозных повреждений. Такая коррозия часто наблюдается в декоративных хромоникелевых покрытиях бамперов, молдингов, дверных ручек.

Такая коррозия часто наблюдается в декоративных хромоникелевых покрытиях бамперов, молдингов, дверных ручек.

Этот вид ржавчины появляется в местах неплотного соединения элементов кузова, возникающих ввиду некачественной сборки. Со временем в местах сварки, склейки, пайки или установки болтов, заклепок и саморезов начинает скапливаться вода, провоцирующая химические реакции окисления.

Для кузовных сталей наиболее опасны щели размером 0,25…0,75 мм. В этом случае между поверхностями накапливается разность потенциалов и возникает электрохимическая реакция, которая является катализатором окисления.

Наиболее подвержены разрушению сварные стыки панелей кузова, кронштейны пружин и опор.

Электрохимическая коррозия

Наибольший вред кузову автомобиля приносит электрохимическая коррозия, протекающая в жидких электролитах и при контакте с газами с большим содержанием водных паров. Например, если алюминий контактирует со сталью, которая в электрохимическом ряду обладает большим электрическим потенциалом, то при попадании соленой воды, выступающей как электролит, начинается коррозия. Эффект от нее тем сильнее, чем больше разность потенциалов. Более благородный металл с высоким электродным потенциалом становится катодом, а менее благородный — анодом. В итоге два разных металла при соединении образуют гальванический элемент. Электрический ток провоцирует разрушение металла. Чем благороднее один металл по сравнению с другим, тем быстрее появляется коррозия в месте их соединения. Чаще всего такая коррозия заметна в местах крепления литых дисков к стальным ступицам.

Эффект от нее тем сильнее, чем больше разность потенциалов. Более благородный металл с высоким электродным потенциалом становится катодом, а менее благородный — анодом. В итоге два разных металла при соединении образуют гальванический элемент. Электрический ток провоцирует разрушение металла. Чем благороднее один металл по сравнению с другим, тем быстрее появляется коррозия в месте их соединения. Чаще всего такая коррозия заметна в местах крепления литых дисков к стальным ступицам.

коррозия металлаобслуживание автомобиля

Следующий материал

Новости СМИ2

это? Виды и способы защиты от коррозии на металлических изделиях

Коррозия металла – это ржавчина, в первую очередь, которая образовалась на поверхности, чем больше ржавчины, тем глубже она проникает и разрушает материал элемента.

Любую коррозию возможно охарактеризовать тремя признаками:

- Во-первых, это восстановительно-окислительный процесс.

- Во-вторых, этот процесс является самопроизвольным, то есть возникает в любых условиях.

- В-третьих, процесс коррозии чаще всего возникает и распространяется на поверхности элемента, и иногда проникает вглубь.

Коррозия металла — это процесс, который проходит в химических или электрохимических средах, он приводит к повреждению верхних слоев материала.

Коррозии поддаются не только металлические изделия, но и бетонные, а также керамические.

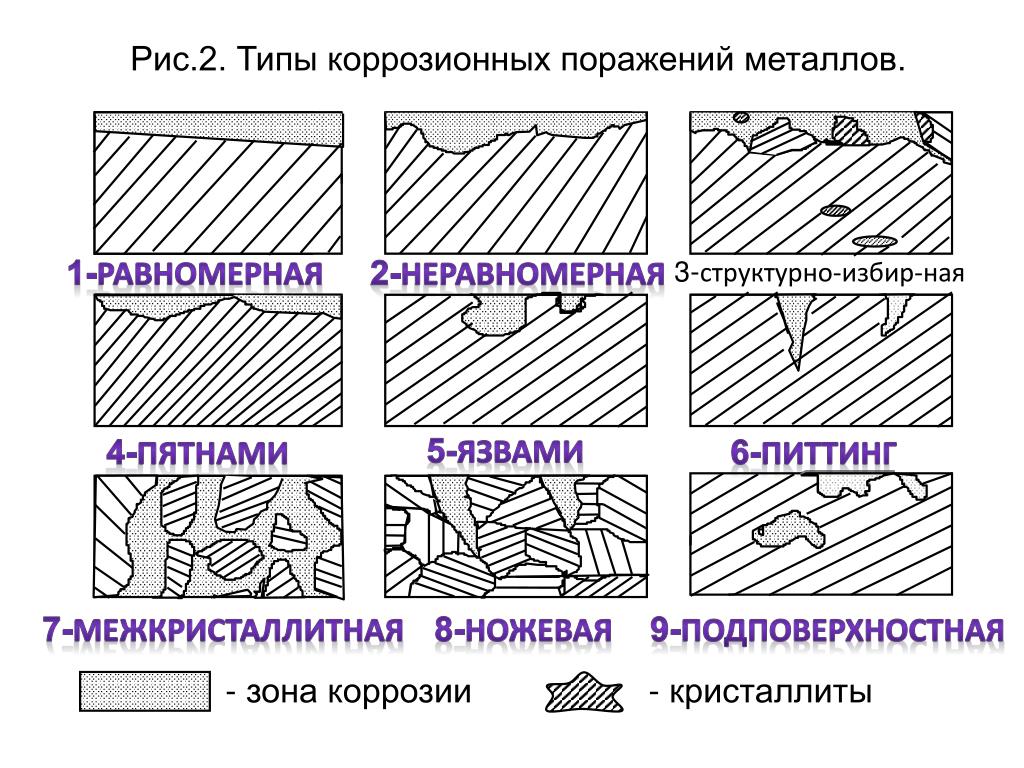

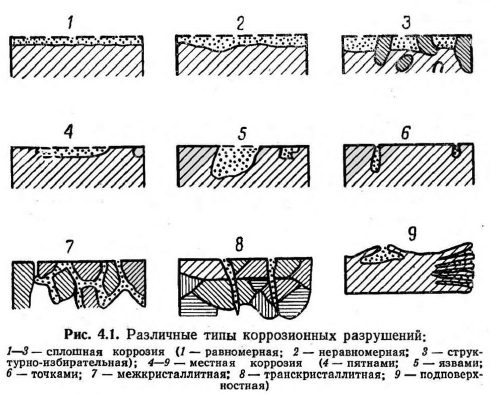

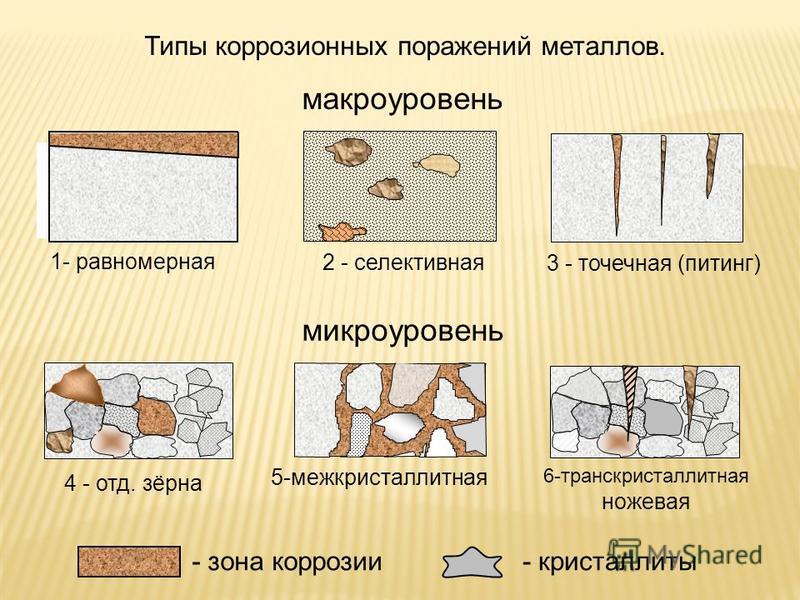

Виды коррозии по характеру разрушения

На материале может протекать коррозия двух видов:

- Сплошная – распространена на всей поверхности изделия. Такой вид также делится на несколько подвидов:

- Равномерная – ржавчина появляется в одинаковом количестве на всех участках изделия.

- Неравномерная – ржавчина появляется с разной скоростью на разных участках.

- Избирательная – разрушению подвергается определенный компонент металлического сплава.

- Местная – коррозия образуется на отдельных небольших по размеру участках на поверхности детали. Выражается в единичных углублениях, раковинах и коррозирующих точках.

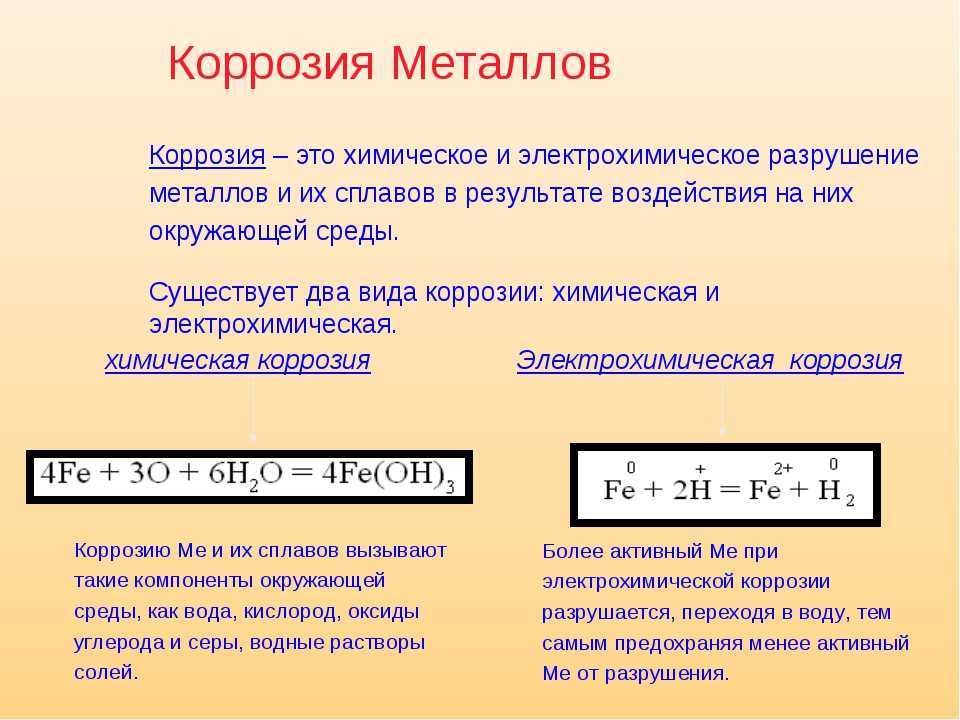

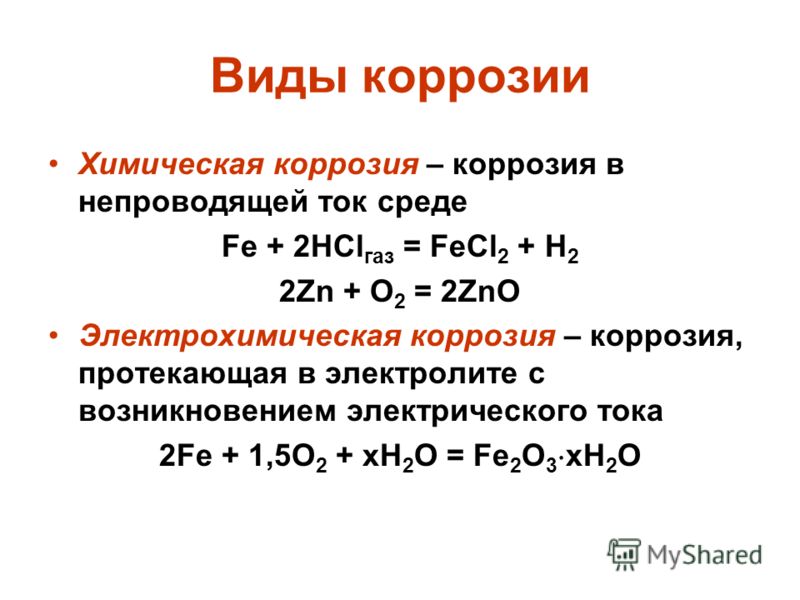

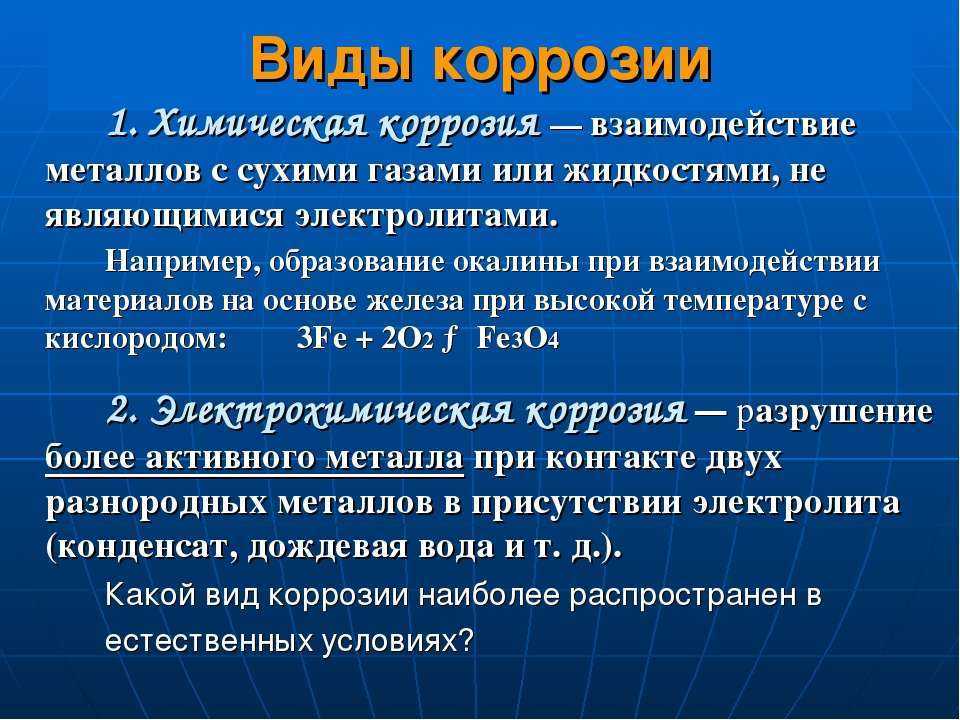

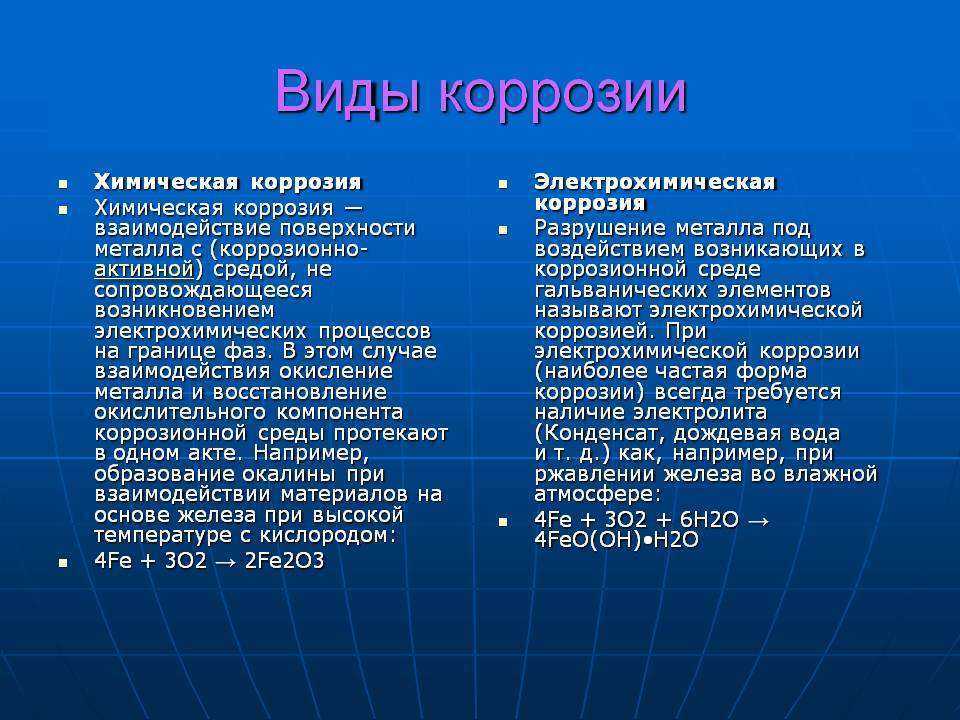

Виды коррозии металлов по механизму протекания

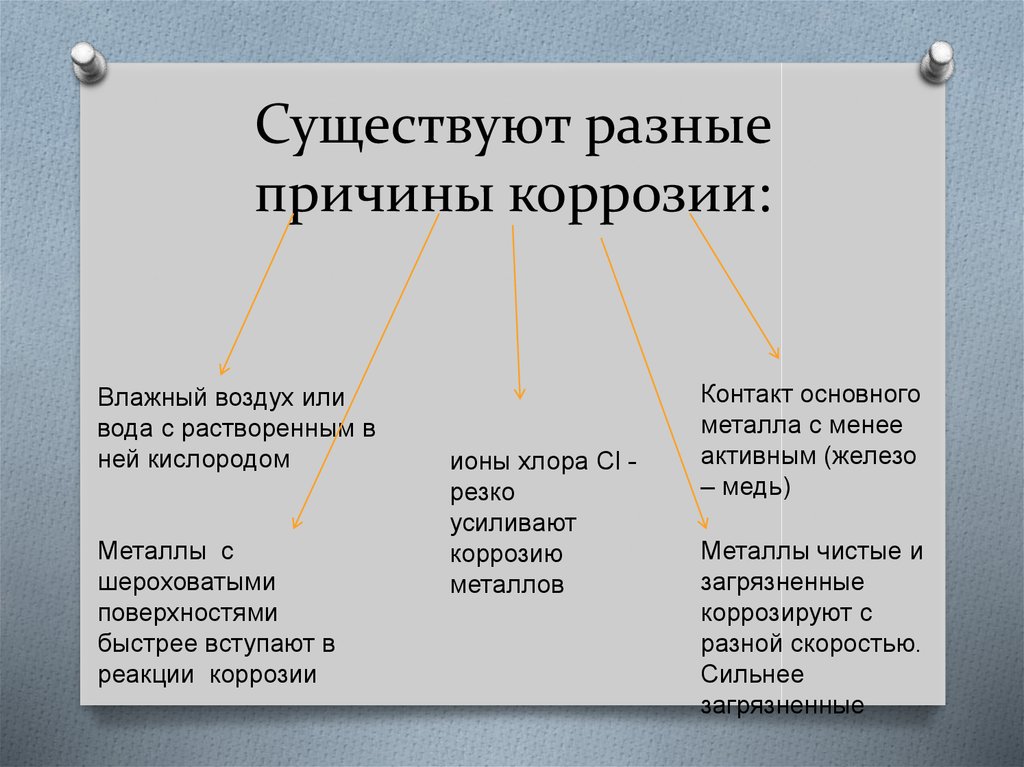

Существует несколько причины возникновения коррозии металла, химия этих процессов на сегодняшний день достаточно изучена, что помогает эффективно бороться с разрушением материалов.

Химическая коррозия металлов – происходит между металлом и средой, протекает окислительно-восстановительная реакция. Данный вид коррозии характерен для такой среды, в который не может протекать электрический ток. Химическая коррозия по условию протекания может быть:

- При газовой коррозии ржавчина возникает в результате воздействия на металл газовой среды чаще всего при высоких температурах. Особенностью этого вида является то, что воздействие газовой среды на некоторые металлы приводит к их полному разрушению, но на некоторых металлах (цирконий, алюминий, хром) протекающая реакция оставляет лишь защитную пленку.

- Жидкостная поверхностная коррозия возникает при воздействии жидких агрессивных сред, также без возможности протекания электрического тока.

Электрохимическая коррозия – эта реакция имеет место быть только в средах, где возможно протекание электрического тока.

Электрохимическая коррозия имеет возможность протекать в самых разных средах, но все они делятся на два типа по условию протекания:

- Коррозия с участим электролитов в растворах– протекает в среде кислот, соли, воде, оснований.

- Коррозия в атмосферных условиях – является самой часто встречающейся коррозией.

Виды коррозии по условиям протекания

Как было отмечено выше, по условиям протекания коррозия может быть газовой, жидкостной, атмосферной или в растворах электролитов. Необходимо сделать этот список более полным, поэтому ниже раскрыты дополнительные типы коррозии:

- Коррозия металлов, протекающая в почвах и грунтах;

- Биокоррозия, возникающая вследствие жизнедеятельности микроорганизмов на поверхности материала;

- Структурная — возникает из-за неоднородной структуры металла;

- Контактная коррозия проявляется при долгом соприкосновении металлов с различными потенциалами в электролите;

- Трение материала в коррозийной среде;

- Коррозия, возникающая от трения материала в коррозийной среде;

- Фреттинг-коррозия проявляется во время возникновения колебаний в коррозийной среде;

- Кавитация появляется при воздействии существующей коррозийной среды и ударного воздействия извне.

Результат коррозии

Пластинчатая коррозия металла – вид на протекающий процесс

Основные типы атмосферной коррозии

Принято выделять три основных типа атмосферной коррозии: влажная, мокрая, сухая. Жидкая и мокрая, в силу способности проводить электрический ток, протекают по электрохимическим законам, а сухая по химическим.

- Влажная глубокая коррозия металла будет протекать там, где на металле можно наблюдать тонкую влажную пленку. В зависимости от происходящего в окружающей среде, на пленке может образовываться конденсат, после чего начинается процесс коррозийного разрушения.

- Мокрая коррозия начинается на поверхности хорошо увлажненной, при относительной влажности окружающей среды около 100%. Капли, образовавшиеся на поверхности, помогают коррозийному износу.

- Сухая атмосферная коррозия менее агрессивна, потому что процесс разрушения протекает при малой влажности воздуха. Образовавшаяся на изделии пленка замедляет образование ржавчины.

Закорродировавший корабль

Виды коррозии бетона

Бетон является крепким каменным строительным материалом, состоящим из цемента, наполнителя и связующих веществ. Так как этот материал эксплуатируется в условиях открытой окружающей среды, а также нередко в агрессивно-опасных средах, то он так же подвержен коррозийному износу.

Схема коррозии на бетоне

Существует несколько видов бетонной коррозии:

- В результате взаимодействия с окружающей средой, на поверхности бетона могут образовываться легкорастворимые соли, которые при взаимодействии с внутренними компонентами материала приводят к его разрушению.

- Часто встречающаяся проблема – это разъединение составных частей цементного камня водой или вымывание гидроксида кальция, который образовывается в процессе такой реакции или ранее.

- В условиях окружающей среды, в состав бетона проникают вещества, которые имеют достаточно большой объем, в сравнении с исходными продуктами реакции, что приводит к механическим и химическим повреждениям целостности материала, далее эти участки под воздействием окружающей среды начинают коррозировать про принципу 1 или 2.

При коррозии бетона, невозможно выявить только одну причину, зачастую образовавшаяся коррозия – продукты нескольких факторов в совокупности.

Коррозия железа и меди

Коррозия железа

Давно выявлено, что зачастую коррозия (ржавчина) на железных элементах возникает вследствие протекания реакций окисления воздухом или кислотами – окислительно-восстановительные реакции. Как и в любом металле, ржавчина захватывает верхние слои железного изделия и возникает химическая коррозия, электрохимическая или электрическая.

Если рассмотреть каждый этот процесс в отдельности то получится, что при химическом возникновении ржавчины происходит переход электронов на окислитель, в результате образовывается оксидная пленка, а реакция выглядит так:

3Fe + 2O2 = Fe3O4 (FeO•Fe2O3)

Образовавшаяся пленка не защищает материал от дальнейшего возникновения окислительно-восстановительных реакций, она свободно пропускает воздух, что способствует образованию новой ржавчины.

При электрохимической коррозии, которая чаще всего возникает с железом в грунте, протекает реакция с образованием свободного кислорода и воды, если они остаются на железном элементе, то это вызывает новые продукты коррозии.

Fe + O2 + h3O → Fe2O3 · xh3O

Электрическая коррозия железа является самой непредсказуемой, так как возникает из-за блуждающих токов, которые могут попадать к железному элементу от линий электропередач, трамвайных путей, крупногабаритного электрооборудования и другое. Блуждающий ток запускает процесс электролиза металла, а он способствует образованию ржавых пятен.

Коррозия меди

При эксплуатации медных элементов необходимо учитывать причины коррозии, зачастую они обусловлены средой, где находится элемент. Например, в таких средах как: атмосферная, морская вода, при контакте с галогеновыми веществами и в слабых растворах солей медь коррозирует стабильно медленно.

1)Cu+2h3SO4→CuSO4+SO2↑+2h3O

2)Cu+h3SO4→CuO+SO2↑+h3O

Также медь подвергается коррозии в обычных атмосферных условиях:

2Cu+h3O+CO2+O2→ CuCO3*Cu(OH)2

Методы и способы защиты металлов от коррозии

Вследствие того, что коррозийный процесс протекает на верхних слоях металла конструкции, то защита поверхности заключается в создании верхнего защитного слоя для изделия, который убирает следы коррозии на металле. Такими защитными покрытиями выступают вещества металлические и неметаллические.

Такими защитными покрытиями выступают вещества металлические и неметаллические.

Важно понимать, что защита от коррозии не избавляет от нее, а лишь замедляет уже происходящие процессы. Однако, если верно подобрать средство борьбы, то возможно замедлить процесс образования коррозии на несколько лет.

Исходя из названия, металлические покрытия – это вещества, в основе которых металл. Например, чтобы защитить конструкцию из железа от коррозии на ее поверхность наносят слои цинка, меди или никеля.

Очистка труб от коррозии

Неметаллические покрытия – специальные вещества, наиболее широкая группа защитных соединений. Они изготавливаются в виде красок, эмалей, смазок, грунтовок, составов на битумной и битумно-полимерной основе и т.д.

Большая популярность неметаллических соединений в устранении следов коррозии заключается в их широком выборе, большом ценовом диапазоне, легкости изготовления и хороших защитных свойствах.

Наименьшую популярность приобрели химические покрытия из-за необходимости проводить сложные химические процессы:

- Оксидирование – образование оксидных пленок на поверхностях защищаемых деталей.

- Азотирование – насыщение верхних слоев материала азотом.

- Цементация – реакция, при которой верхние слои соединяются с углеродом и т.д.

Также при коррозии металлов существуют способы защиты, при которых на этапе сплавления металлов в них вводят специальные соединения, которые смогут повысить коррозийную устойчивость будущего материала.

Большую группу защиты представляют способы электрохимической и протекторной защиты.

Электрохимическая защита состоит в процессе преобразования продуктов коррозии в среде электролитов с помощью проводящего электрического тока. Постоянный ток присоединяется к катоду (защищаемому материалу), а в качестве анода выступает проводящий металлический источник, который при своем разрушении защищает объект от ржавчины.

Электрохимическая защита от коррозии

Протекторная защита протекает по такому же принципу, однако вместе металлического связующего изделия выступают специальные изделия – протекторы, которые выступают в роли анода. В результате протекающей реакции, протектор разрушается, защищая катод (конструкцию из металла).

Таким образом, хоть коррозия является необратимым процессом, но на данный момент люди научились эффективно замедлять ее губительное воздействие.

Наиболее распространенные типы коррозии

Различные типы коррозии могут поражать рабочую площадку, здание или оборудование. Основное различие между различными типами коррозии заключается в том, как они возникают. Они также по-разному воздействуют на корродированную поверхность. Наиболее распространенными типами коррозии являются общая, локализованная, растрескивание, вызванное окружающей средой, и коррозия, вызванная металлургическим воздействием. Все эти типы содержат подкатегории с разным уровнем общности. Вот каждый из наиболее распространенных видов коррозии.

Все эти типы содержат подкатегории с разным уровнем общности. Вот каждый из наиболее распространенных видов коррозии.

Общая коррозия

Общая коррозия, также известная как равномерная коррозия, является наиболее распространенным типом коррозии. Хотя общая коррозия является наиболее распространенным типом коррозии, она не является самой серьезной формой, поскольку ее обычно легко предсказать.

Вот различные типы общей коррозии:

Гальваническая коррозия

Гальваническая коррозия является наиболее распространенным видом коррозии в каждой категории. Это происходит, когда два разных металла с разными уровнями электрохимической энергии соединяются проводящим путем. Это наиболее распространено среди тех, кто использует разнородные металлы в одной конструкции. Разные энергетические уровни разнородных металлов являются основной причиной коррозионной реакции на поверхностях. Есть три требования, чтобы коррозия была классифицирована как гальваническая по своей природе.

Три требования следующие:

- Электрохимически разнородные металлы должны присутствовать для образования анодной и катодной областей.

- Различные металлы должны находиться в электрическом контакте, чтобы они могли обмениваться электронами.

- Металлы должны подвергаться воздействию электролита, который активирует электродвижущую силу.

Атмосферная коррозия

Атмосферная коррозия чаще всего возникает во влажной среде, но в конечном итоге ее вызывает электрохимическая реакция на влагу. Атмосферная коррозия проявляется в так называемой ржавчине (оксид железа). Этот тип коррозии возникает из-за присутствия кислорода и углекислого газа во влажной среде, так как кислород и углекислый газ сами по себе не вызывают коррозии.

Высокотемпературная коррозия

Высокотемпературная коррозия, также известная как сухая коррозия или образование накипи, довольно распространена в промышленных условиях. Его вызывает химическое воздействие газов, твердых или расплавленных солей или расплавленных металлов. Эти материалы обычно имеют температуру около 750 градусов (F), чтобы вызвать высокотемпературную коррозию. При такой высокой температуре почти любой материал подвержен коррозии. Существуют различные виды высокотемпературной коррозии.

Эти материалы обычно имеют температуру около 750 градусов (F), чтобы вызвать высокотемпературную коррозию. При такой высокой температуре почти любой материал подвержен коррозии. Существуют различные виды высокотемпературной коррозии.

Ниже приведены различные типы высокотемпературной коррозии:

- Науглероживание

- Хлорирование

- Дымовые газы и коррозия отложений

- Азотирование

- Окисление

- Сульфидация

Коррозия блуждающих токов

Коррозия блуждающих токов – это коррозия, возникающая в результате прохождения тока по путям вне их предполагаемой цепи. Этот тип коррозии возникает только в месте нагнетания. В точке входа и во всей системе, по которой протекает блуждающий ток, не может быть коррозии, потому что точка входа обеспечивает определенную катодную защиту металлической конструкции. Блуждающая коррозия уникальна тем, что это не естественная коррозия, поскольку ее может вызвать внешний и независимый фактор, на который не влияют факторы окружающей среды.

Общая биологическая коррозия

Многие люди также знают общую биологическую коррозию как микробную коррозию. Этот тип коррозии является формой биоповреждения. Это коррозия из-за присутствия микроорганизмов. Это одна из самых простых форм коррозии, которую можно контролировать, если все сделано правильно. Бактерии, микроводоросли, неорганические и органические химические вещества могут вызывать общую биологическую коррозию. Это наиболее распространенный тип коррозии, встречающийся в отраслях, использующих электростанции, градирни и химическую промышленность.

Локальная коррозия

В отличие от общей коррозии локальная коррозия обычно обнаруживается на небольших локальных участках поверхности. Она имеет гораздо более высокие показатели и гораздо более серьезна, чем общая коррозия, хотя встречается реже.

Различные типы локальной коррозии включают:

Щелевая коррозия

Щелевая коррозия является результатом застойного раствора в щелях, воздействующего на металлические поверхности. Что отличает щелевую коррозию, так это место, где она возникает и может происходить между двумя металлами или металлом и неметаллическим материалом. Повреждение будет сосредоточено на металлической части из-за градиента концентрации химических веществ. Существует несколько факторов щелевой коррозии, которые влияют на тяжесть и легкость излечения.

Что отличает щелевую коррозию, так это место, где она возникает и может происходить между двумя металлами или металлом и неметаллическим материалом. Повреждение будет сосредоточено на металлической части из-за градиента концентрации химических веществ. Существует несколько факторов щелевой коррозии, которые влияют на тяжесть и легкость излечения.

Следующие факторы влияют на серьезность щелевой коррозии:

- Тип щели: металл по металлу или металл по неметаллу

- Характеристика щели: размер зазора, глубина и шероховатость поверхности

- Состав металла: структура сплава

- Окружающая среда: pH, галогенид-ионы, температура и уровень/наличие кислорода

Нитевидная коррозия

Нитевидная коррозия — еще один очень распространенный вид коррозии. Как правило, когда кто-то называет что-то «локализованной коррозией», это конкретно означает нитевидную коррозию. Это довольно распространено, но обычно вызывает минимальное серьезное повреждение металлов, несмотря на то, что вызывает сильную коррозию. Нитевидная коррозия обычно возникает на поверхностях с покрытием, когда влага или агрессивная жидкость проникают в покрытие. Это одна из наиболее распространенных, но предотвратимых форм коррозии.

Нитевидная коррозия обычно возникает на поверхностях с покрытием, когда влага или агрессивная жидкость проникают в покрытие. Это одна из наиболее распространенных, но предотвратимых форм коррозии.

Точечная коррозия

Точечная коррозия – это очень агрессивная форма коррозии, которая возникает на материалах, содержащих защитную пленку. Это происходит, когда определенные растворы атакуют и проникают в локальные отверстия на поверхности металла. Питтинговая коррозия обычно возникает при недостатке кислорода на поверхности металла — при окислении железа, ртути, меди или других элементов. Существует несколько методов защиты металлических поверхностей от точечной коррозии.

Ниже приведены основные способы предотвращения точечной коррозии в материалах, содержащих защитные пленки:

- Использование более защитной пленки

- Быстро смыть жидкости

- Использовать катодную защиту

- Используйте специальное покрытие для предотвращения точечной коррозии

- Свяжитесь с консультантами по коррозионной инженерии для устранения любых проблемных областей

Металлургическая коррозия

Металлургическая коррозия является еще одной распространенной формой коррозии. Его вызывает воздействие микроорганизмов на коррозионно-активные материалы. Этот тип коррозии также имеет несколько подкатегорий.

Его вызывает воздействие микроорганизмов на коррозионно-активные материалы. Этот тип коррозии также имеет несколько подкатегорий.

Типы коррозии, вызванной металлургическим воздействием, включают:

Эрозионная коррозия

Эрозия — это уникальный тип коррозии, который относится к коррозии, вызванной быстрым турбулентным потоком жидкости на любой металлической поверхности. Основной причиной эрозии является точечная коррозия. Эрозия — это коррозия, которая чаще всего приводит к экстремальным потерям металлического материала, что может иметь разрушительные последствия для отраслей промышленности, использующих трубопроводы, поскольку они могут вызывать эрозию, отслаивание металла и утечку материалов, протекающих по ним.

Фреттинг-коррозия

Фреттинг-коррозия возникает из-за сочетания фреттинга и коррозии. Фреттинг – это действие трения или чрезмерного трения. Когда уже существует риск другого типа коррозии с двумя металлами и двумя ладами вместе, результатом является деформация из-за коррозии или фреттинг-коррозия. Несмотря на то, что для развития фреттинг-коррозии требуется время, если ее не обнаружить сразу, затраты на ремонт чрезвычайно высоки. Единственный верный способ предотвратить фреттинг-коррозию — это превосходная механическая конструкция.

Несмотря на то, что для развития фреттинг-коррозии требуется время, если ее не обнаружить сразу, затраты на ремонт чрезвычайно высоки. Единственный верный способ предотвратить фреттинг-коррозию — это превосходная механическая конструкция.

Растрескивание, вызванное воздействием окружающей среды

Этот тип коррозии также является распространенным. Это может быть вызвано сочетанием нескольких условий, приводящих к определенным типам повреждений. Хотя растрескивание, вызванное окружающей средой, менее распространено, чем общая коррозия или коррозия под влиянием металлургии, оно по-прежнему остается одним из наиболее распространенных типов коррозии.

Коррозионное растрескивание под напряжением

Коррозионное растрескивание под напряжением является очень распространенным видом коррозии. Хотя обычно это явление развивается медленно с течением времени, оно также может произойти всего за несколько часов, что делает его наиболее непредсказуемым типом коррозии. Два металла трудно поймать и медленно разрушать из-за сочетания нагрузки на металлы и проживания в агрессивной среде, например, во влажной среде.

Различные типы коррозии

Вообще говоря, коррозию можно разделить на два различных типа: генерализованную и локальную. Отсюда можно далее подразделять коррозию, но лучше всего начать с разделения проблемы коррозии. Если коррозия на конкретном активе носит генерализованный характер, диагностика и лечение будут относительно простыми. Однако локальную коррозию бывает немного сложнее обнаружить и устранить.

Общая коррозия

Генерализованная коррозия, как следует из названия, затрагивает всю площадь поверхности актива. Он может принимать форму более или менее равномерной потери поверхностного материала или общего утончения, которое охватывает всю поверхность металла. Ее также иногда называют «равномерной коррозией».

Поскольку генерализованная коррозия предсказуема, поддается лечению и ее легко обнаружить, она считается менее коварной из двух типов общей коррозии. Металлические поверхности, пораженные общей коррозией, по большей части имеют видимые признаки воздействия до того, как они станут структурными. Следовательно, техническое обслуживание обычно проводится задолго до того, как этот тип коррозии полностью разрушит актив. Однако, если ее не остановить, равномерная коррозия в конечном итоге приведет к полной деградации актива.

Следовательно, техническое обслуживание обычно проводится задолго до того, как этот тип коррозии полностью разрушит актив. Однако, если ее не остановить, равномерная коррозия в конечном итоге приведет к полной деградации актива.

Локальная коррозия

Локальная коррозия, опять же, как следует из названия, представляет собой коррозию, поражающую определенное место на металлической поверхности. Поскольку локальная коррозия обычно возникает в областях, которые не видны явно, ее часто труднее обнаружить из двух типов коррозии. Обычно это результат неудачного или неправильно нанесенного покрытия. Кроме того, поскольку локальная коррозия часто возникает в областях, которые якобы уже защищены от такой коррозии, владельцы активов часто даже не подозревают, что им следует остерегаться ее, что еще больше повышает вероятность того, что она ускользнет от обнаружения.

Согласно NACE, двумя наиболее распространенными формами локальной коррозии являются точечная коррозия и щелевая коррозия. Нитевидная коррозия — это еще один тип локальной коррозии, которая может стать проблемой при соответствующих условиях.

Нитевидная коррозия — это еще один тип локальной коррозии, которая может стать проблемой при соответствующих условиях.

- Точечная коррозия – Точечная коррозия возникает, когда в точках отказа в пассивирующей системе защиты от коррозии образуются локальные отверстия или полости. По сравнению с общей коррозией, относительно небольшие области, характерные для случаев точечной коррозии, затрудняют обнаружение этого типа коррозии и, следовательно, с большей вероятностью прогрессируют до серьезного отказа. Питтинговая коррозия также имеет тенденцию казаться небольшой и сосредоточенной на поверхности металла, тогда как на самом деле она большая и широко распространена под поверхностью.

- Щелевая коррозия – Также известная как контактная коррозия, щелевая коррозия возникает в точке контакта либо между металлом и металлом, либо между металлом и неметаллом. Этот тип коррозии обычно возникает под прокладками, шайбами, хомутами или даже между металлом и ракушками в случае постоянно и часто находящихся под водой объектов.

Поскольку поверхности, пораженные щелевой коррозией, частично защищены от воздействия внешней среды прилегающими к ним материалами, этот тип коррозии также часто трудно обнаружить и защитить от него. Часто щелевая коррозия решается на этапе строительства, когда случаи, в которых она может возникнуть, намеренно исключаются.

Поскольку поверхности, пораженные щелевой коррозией, частично защищены от воздействия внешней среды прилегающими к ним материалами, этот тип коррозии также часто трудно обнаружить и защитить от него. Часто щелевая коррозия решается на этапе строительства, когда случаи, в которых она может возникнуть, намеренно исключаются.

- Нитевидная коррозия – Нитевидная коррозия возникает, когда влага проникает через защитный барьер и оседает между барьером и металлической поверхностью. Барьер может представлять собой защитное покрытие, металлическое покрытие или какую-либо другую меру, предназначенную для обеспечения дополнительной защиты поверхности. Часто это происходит из-за неправильной подготовки поверхности. Коррозия под изоляцией (CUI), распространенная проблема на многих производственных предприятиях, представляет собой форму нитевидной коррозии.

Всех вышеперечисленных форм коррозии можно избежать. Для профилактики требуется правильный продукт, правильный опыт и, прежде всего, правильный аппликатор.