Какие токарные станки бывают: устройство, назначение и характеристики моделей станков токарной группы

Содержание

Виды станков

В зависимости от основных операций обработки станки с ЧПУ объединены в различные технологические группы.

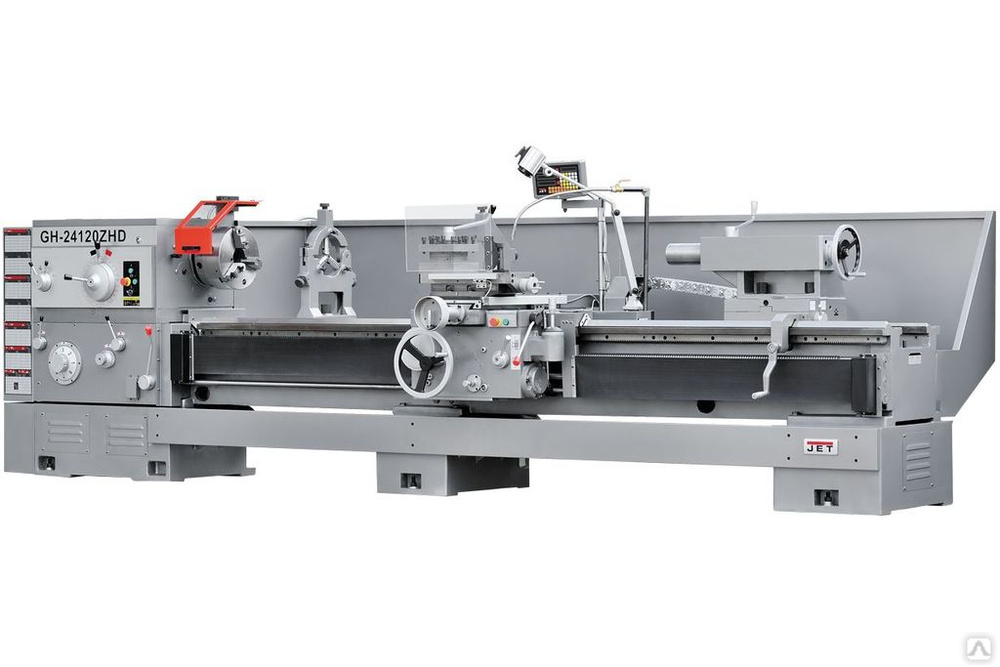

Токарные станки с ЧПУ являются наиболее многочисленной группой в парке станков с ЧПУ. Их выпускают в следующих исполнениях: центровые, патронные, патронно-центровые и карусельные. В основном токарные станки имеют горизонтально расположенную ось шпинделя. Исключение составляют двухсуппортные станки и карусельные станки для обработки крупных деталей. По расположения направляющих суппорта токарные станки с ЧПУ выпускают с горизонтальным, вертикальным или наклонным расположением. Станки с вертикальными и наклонными направляющими оригинальны в своем исполнении и имеют следующие преимущества: удобство обслуживания, облегчение схода и удаление стружки, расположение ходового винта станка между направляющими, что способствует повышению точности перемещения суппорта.

Расточные станки с ЧПУ можно разделить на две основные группы: с горизонтальным или вертикальным расположением шпинделя. На расточных станках фрезеруют плоскости и пазы, сверлят и зенкеруют отверстия, растачивают отверстия, подрезают торцы, нарезают резьбу метчиками. На расточных станках с вертикальным расположением шпинделя целесообразно обрабатывать плоские заготовки, на горизонтально-расточных – корпусные детали.

На расточных станках фрезеруют плоскости и пазы, сверлят и зенкеруют отверстия, растачивают отверстия, подрезают торцы, нарезают резьбу метчиками. На расточных станках с вертикальным расположением шпинделя целесообразно обрабатывать плоские заготовки, на горизонтально-расточных – корпусные детали.

Сверлильные станки с ЧПУ изготавливают в двух исполнениях: вертикально-сверлильные и радиально-сверлильные. На них можно выполнять разнообразные работы: сверление, зенкование, зенкерование, развертывание, нарезание резьб, фрезерование и т.д. Наличие крестового стола, возможность работать последовательно несколькими инструментами, а в некоторых случаях и многоинструментальными головками значительно расширяют возможности станка.

Фрезерные станки с ЧПУ компонуют по типу вертикальных и горизонтальных консольных и бесконсольных одно- и двухжстоечных станков. Горизонтально-фрезерные станки оснащают поворотным столом, управляемым по программе. На фрезерных станках с вертикальным шпинделем преимущественно изготавливают плоскостные и коробчатой формы детали небольших габаритных размеров, а также сложные поверхности плоских и объемных кулачков, шаблонов и других деталей. На станках с горизонтальным шпинделем обрабатывают поверхности корпусных деталей, расположенные в различных плоскостях.

На станках с горизонтальным шпинделем обрабатывают поверхности корпусных деталей, расположенные в различных плоскостях.

Многоцелевые станки обеспечивают выполнение большой номенклатуры технологических операций без перебазирования детали и с автоматической сменой инструмента. Режущий инструмент расположен в специальных инструментальных магазинах большой емкости, что дает возможность в соответствии с принятой программой автоматически устанавливать в шпинделе станка любой инструмент, требуемый для обработки соответствующей поверхности детали.

Многоцелевые станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных корпусных заготовок, содержащих десятки обрабатываемых поверхностей, выполняют самые разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развертывание, растачивание гладких и ступенчатых отверстий; растачивание отверстий инструмента с тонким регулированием на размер: обработку наружных и внутренних поверхностей и др.

Примеры станков

ТОКАРНЫЕ СТАНКИ: МК6056, КЖ1962, РТ401, РТ403, ТСА-160, CN50A(TOS), ТС-70, 1К341, ИЖ1ИС611В, ИЖ250ИТПМ , УТ16ПМ, 16И05АФ10, 16К40 , 16В20, 1М61, 16Б16, 1А616, 1П365, 1Г340П, ТВА, 1М63, 1М63Б, 1М63Ф101, 1М63БФ101, 1К62, 1К62Д, 1К625, 1К625Д, 16К20, 16К20М, 16К20 с ЧПУ, 16К25, 1М65, 165, 1510, 1531М, 1541, 1553, 1Л532, 1М557, 1525.

ТОКАРНЫЕ АВТОМАТЫ И ПОЛУАВТОМАТЫ: 1И125П, 1И140П, 1П752МФ305, 1Д112, SARO25B, 1В116П, AWA-10M, АТС45, 1А240П-6, 1Б240-6, 1Б240-6К, 1Б265НП-6К, 1К282, 1Е365БП.

ФРЕЗЕРНЫЕ СТАНКИ: 7216Г, 65А60Ф131, 6А56, 6650, 692Р-1, 6Р13, 6Р13Ф3, 6Т12-1, 6М13СН2, FU400 (Heckert), 6Р81, 6Р81Ш, 6Р82Г, СФ-676, 6Т82-1, ВМ127, СФ35, УФ, 5К328А, 53А30П, ЕЗС380.31(аналог 53А11), 6Г463.

ШЛИФОВАЛЬНЫЕ СТАНКИ: 3М131, 3У131, COBURG, 3А183, 3Б722, 3Д711АФ11, 3Л722А, 3Е711В, 3Б70В, 3Г71, 3Г71М, SPC20b, 3У10А, HAUSER 3SM, 3Д180, 3Б633, 3К634, 3В853.

РАСТОЧНЫЕ СТАНКИ: 2Н636, 2Н636ГФ3, 2Б635, 2Д450П, 2А614-1, 2А622-1, 2А470, 2Е450АМФ4, 2254ВМФ4, 2620, 2620Г, 2620ГФ1

СВЕРЛИЛЬНЫЕ СТАНКИ: 2Н118, 2Н125, 2С132, 2Н135, 2532Л, 2А554, 2А554Ф1, 2М55.

ДОЛБЁЖНЫЕ СТАНКИ: 5А140П, 7Д430,

ОТРЕЗНЫЕ СТАНКИ: 8В66А, 8Г662, ВТС-50

ЗАТОЧНЫЕ СТАНКИ: 3Д642, 3Д692, 3Б662ВФ2, NUA-25M (аналог 3Е642, 3Е642Е), ТчПА-7.

ТРУБОНАРЕЗНЫЕ СТАНКИ: 9М14, 1Н983

ПРОЧИЕ СТАНКИ: 3Е816Ф1, 4Л723, 5С276П, Sunnen 1804, Agiecut 200, 4732ФЗМ, 5А714, HS-300.125, Машина плазменной резки.

Станки токарной группы — Токарное дело

Станки токарной группы

Категория:

Токарное дело

Станки токарной группы

В группу токарных станков входят: токарно-винторезные токарно-револьверные, многорезцовые токарные, карусельно-токарные, лобовые, токарные автоматы и полуавтоматы и специальные токарные станки.

Станки токарной группы применяются чаще всего для обработки тел вращения. При выполнении работ на этих станках обеспечивается получение наружных и внутренних цилиндрических и конических поверхностей, фасонных поверхностей, торцовых плоскостей, нарезки на цилиндрической и торцовой поверхностях и др.

Основными инструментами для станков токарной группы служат резцы различных типов. На этих станках используются также сверла, зенкеры, зенковки, развертки, метчики, плашки и пр.

В большинстве машин и механизмов наибольшее количество деталей представляет тела вращения, поэтому естественно, что станки токарной группы на машиностроительных заводах, как правило, являются основным оборудованием механических цехов и составляют больше половины всех металлообрабатывающих станков.

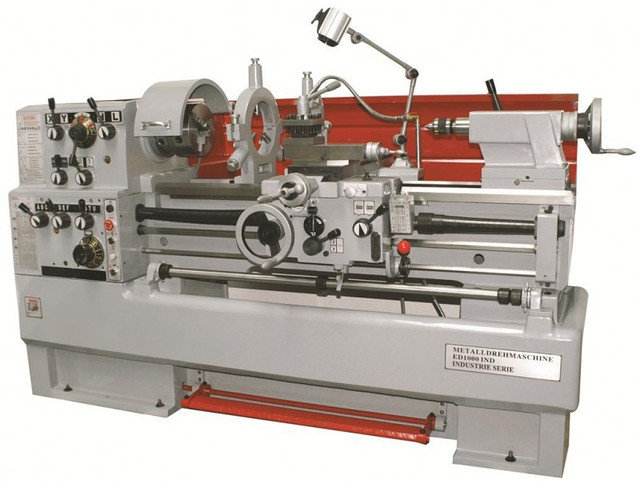

Токарно-винторезные станки. Токарно-винторезные станки являются универсальными и применяются для изготовления самых разнообразных деталей. Эти станки широко используются в единичном, мелкосерийном производстве и на ремонтных работах, в механических, ремонтных, инструментальных, экспериментальных цехах заводов, а также в мастерских РТС, научно-исследовательских институтов, в учебных и передвижных мастерских.

Токарно-винторезные станки характеризуются широкими технологическими возможностями и используются для черновой и чистовой обработки цилиндрических, конических и фасонных поверхностей, для сверления, рассверливания, развертывания и растачивания отверстий, нарезания резьбы различных видов и пр.

В массовом производстве универсальные токарные станки не применяются, уступая место автоматам, многорезцовым и специализированным станкам.

Токарно-винторезные станки бывают самых различных размеров: от настольных — для обработки деталей часовых и других мелких механизмов и приборов, до тяжелых — для обработки различных крупных деталей.

Основными размерными характеристиками токарно-винторезных станков являются высота центров над станиной и наибольшее расстояние между центрами передней и задней бабок.

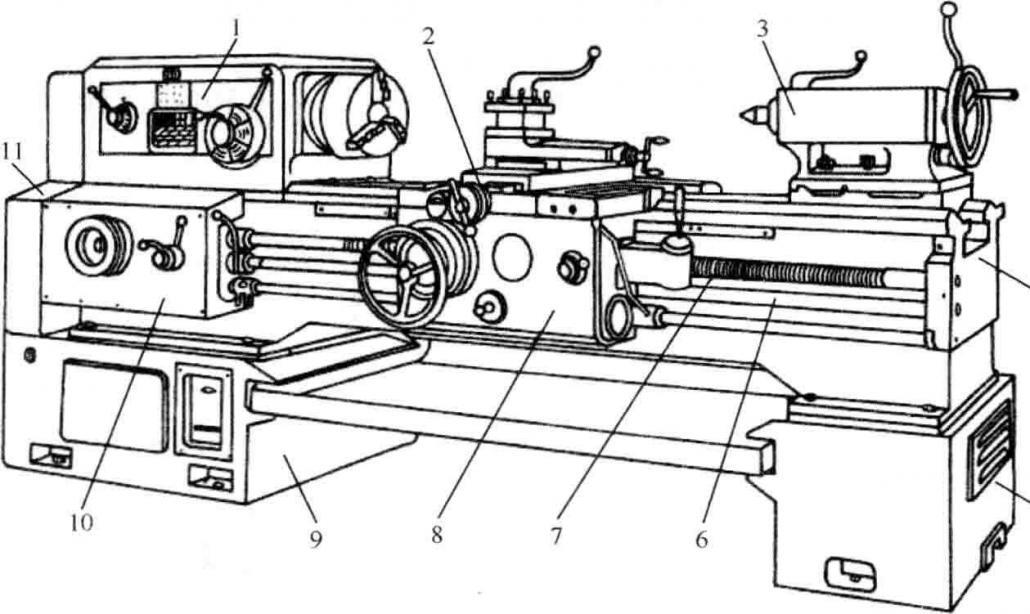

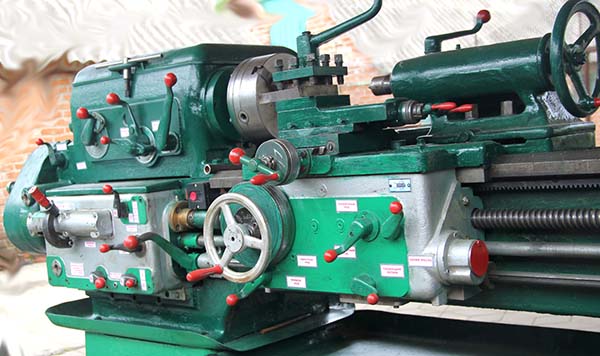

На рис. 1 показан средний токарно-винторезный станок модели 1А62 выпуска завода «Красный пролетарий». Он является дальнейшим усовершенствованием токарно-винторезного станка 1Д62 (ДИП-200).

На станке могут обрабатываться детали с наибольшим диаметром 400 мм и длиной до 2000 мм.

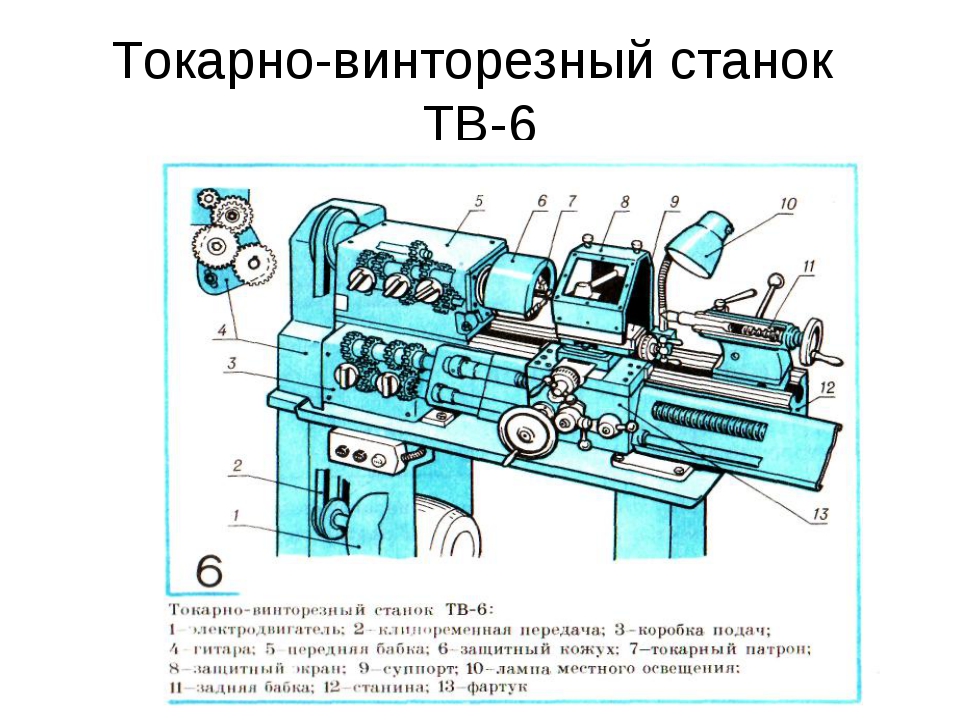

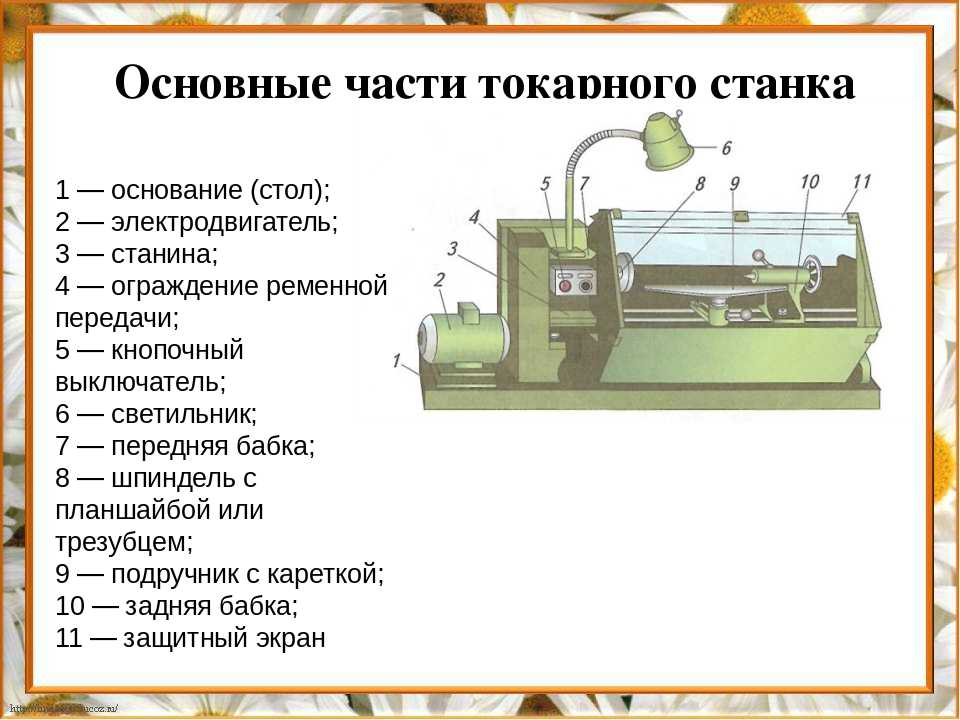

Главные части (узлы) токарно-винторезного станка: станина, передняя бабка с коробкой скоростей, суппорт с фартуком, задняя бабка и механизм для передачи движения от шпинделя к суппорту, состоящий из трензеля, сменных колес, коробки подач, ходового винта и ходового валика.

Рис. 1. Токарно-винторезный станок, модель IA62

Станина служит для установки всех частей станка. Она отливается из чугуна и имеет коробчатую форму. Верхняя часть станины имеет направляющие (плоские и призматические) для передвижения по ним суппорта и задней бабки. Износостойкость направляющих повышают путем закалки ацетилено-кислородным пламенем.

Передняя бабка неподвижно крепится к станине и снимается только при капитальном ремонте станка.

Шпиндель служит для сообщения заготовке главного движения с помощью различных приспособлений.

На правой части шпинделя нарезана резьба для навин

чивания патронов или специальных приспособлений. Внутренняя часть шпинделя с правой стороны обработана на конус для установки втулки и центра. Отверстие в шпинделе делают сквозным для возможности пропуска прутков, являющихся заготовками для деталей.

Внутри корпуса передней бабки токарных станков обычно расположена коробка скоростей с зубчатыми колесами. То или иное число оборотов шпинделя достигается при переключении рукояток коробки скоростей (рукоятками осуществляется перемещение блоков колес внутри коробки).

Рис. 2. Правая часть шпинделя

На рис. 3 приведена кинематическая схема коробки скоростей станка 1А62. Электродвигатель и шкив коробки скоростей соединены клиновидными ремнями, что обеспечивает передачу мощности главного привода до 7 кет.

На схеме римскими цифрами обозначены валы, арабскими — числа зубьев зубчатых колес.

При постоянном направлении вращения электродвигателя прямое вращение шпинделя достигается подключением муфты вала I к колесу 51; обратное вращение — подключением ее через колесо 50.

Рис. 3. Кинематическая схема коробки скоростей станка IA62

Максимальное число оборотов шпинделя составляет 1200 об/мин., минимальное *— 11,5 об/мин.

Количество различных положений регулирования чисел оборотов шпинделя при прямом вращении составляет30 (бот вала III и 24 от вала V)\ при обратном вращении — 15 (3 от вала III и 12 от вала У).

Приведенная схема коробки скоростей является наиболее распространенной как у токарных станков, так и у станков других типов. Кроме этих механизмов, для регулирования скоростей применяют ступенчато-шкивные приводы без переборов и с переборами, двигатели с переменным числом оборотов, гидравлические коробки скоростей, приводы В. А. Светозарова и др.

Кроме этих механизмов, для регулирования скоростей применяют ступенчато-шкивные приводы без переборов и с переборами, двигатели с переменным числом оборотов, гидравлические коробки скоростей, приводы В. А. Светозарова и др.

Задняя бабка (рис. 4) применяется: при обработке валов — для их поддержания; для закрепления сверл, зенкеров, разверток и других инструментов, используемых при обработке отверстий; при обработке конусов с небольшими углами.

Нижняя поверхность основания задней бабки пришабрена по направляющим станины и скользит по ним при перемещении бабки. Планкой, болтом и гайкой производится закрепление бабки в той или иной части станины.

Рис. 4. Задняя бабка. лов очень важно обеспечить посто

На рис. 5 показана задняя бабка с вращающимся центром и пружиной, обеспечивающей постоянство осевого усилия. При вращении маховичка центр войдет в центровое отверстие вала.

Рис. 5. Задняя бабка с вращающимся центром и компенсатором

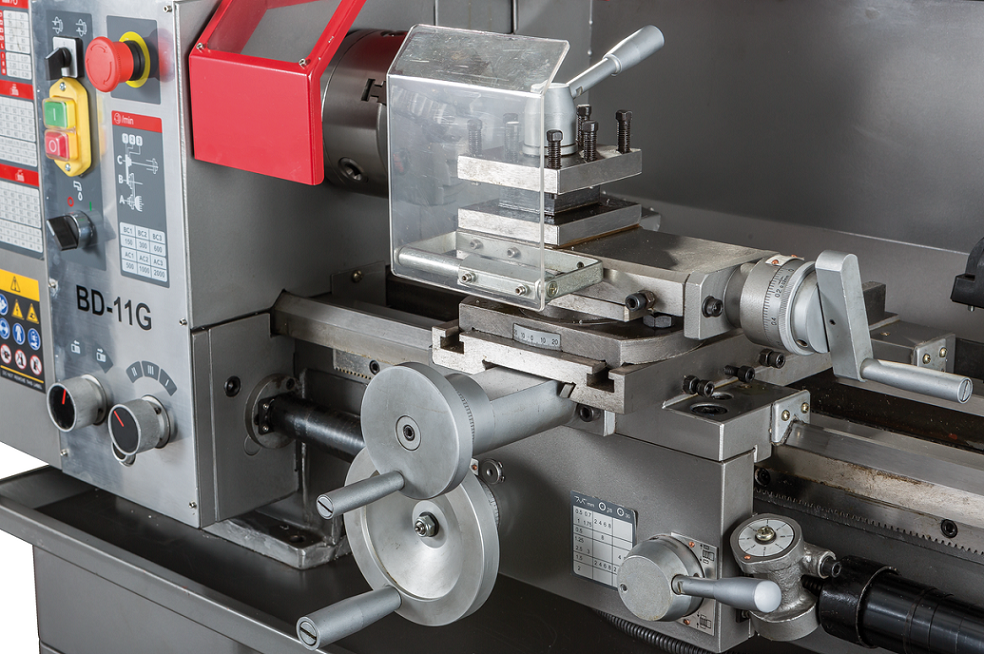

Суппорт предназначен для крепления режущих инструментов, главным образом резцов, и сообщения им движения подачи. С помощью отдельных частей суппорта резец можно перемещать в различных направлениях.

С помощью отдельных частей суппорта резец можно перемещать в различных направлениях.

Самая верхняя часть суппорта — резцедержатель используется для закрепления резцов. Понятно, что резцедержатель (а с ним и резец) будет перемещаться при движении любой части суппорта, расположенной ниже. Токарно-винторезные станки оборудуются одноместными или чаще четырехпозиционными поворотными резцедержателями, позволяющими одновременно закреплять до четырех резцов. Преимуществом резцедержателей такого типа является экономия времени на установку резцов и обеспечение возможности работы по настройке.

Рис. 6. Суппорт

Продольные (нижние) салазки при вращении маховичка перемещаются по направляющим станины. При движении продольных салазок вершина резца будет перемещаться по прямой, параллельной оси шпинделя.

Поперечные салазки при вращении рукоятки перемещаются по направляющим нижних салазок. При движении поперечных салазок вершина резца будет перемещаться по прямой, перпендикулярной к оси шпинделя.

Поворотная часть центрируется в кольцевой выточке поперечных салазок и закрепляется на поперечных салазках гайками.

Верхние салазки с помощью рукоятки перемещаются по направляющим поворотной части. Установка (при необходимости) поворотной части под тем или другим углом производится по шкале.

Фартук крепится к продольным салазкам суппорта. На передней стенке фартука расположены маховички и рукоятки управления движением суппорта. Суппорт может передвигаться не только от руки, но и автоматически (самоходом) от ходового валика 6 или от ходового винта. На задней стенке фартука смонтированы различные детали, связывающие суппорт с зубчатой рейкой (привинченной к станине) ходовым винтом и ходовым валиком.

На рис. 7 в качестве простейшей приведена часть кинематической цепи подачи — механизм фартука (вид со стороны станины станка). На ходовой валик, имеющий продольную шпоночную канавку, надет червяк . При перемещении суппорта вдоль станины этот червяк также перемещается, увлекаемый приливами, которые расположены на задней стенке фартука. В отверстии червяка имеется шпонка, поэтому при вращении ходового валика червяк также вращается. От червяка вращение передается червячному зубчатому колесу и расположенному с ним соосно цилиндрическому зубчатому колесу; далее приводятся в движение зубчатые колеса. Колесо находится в постоянном зацеплении с зубчатой рейкой (привинченной к станине) и, обкатывая ее, сообщает движение суппорту. Включение и выключение самохода по этой схеме осуществляется конусной муфтой (на рис. 233 отсутствует), расположенной между колесами, посредством маховичка.

В отверстии червяка имеется шпонка, поэтому при вращении ходового валика червяк также вращается. От червяка вращение передается червячному зубчатому колесу и расположенному с ним соосно цилиндрическому зубчатому колесу; далее приводятся в движение зубчатые колеса. Колесо находится в постоянном зацеплении с зубчатой рейкой (привинченной к станине) и, обкатывая ее, сообщает движение суппорту. Включение и выключение самохода по этой схеме осуществляется конусной муфтой (на рис. 233 отсутствует), расположенной между колесами, посредством маховичка.

Рис. 7. Механизм самохода суппорта

На рис. 8 приведена кинематическая схема (а) и вид со стороны передней стенки (б) фартука токарно-винторезного станка 1А62. Механизмы фартука обеспечивают продольную и поперечную подачи самоходом (каждую в обоих направлениях), а также автоматическое выключение подачи при работе по упору и при перегрузках механизма подачи.

Рукоятка служит для выключения и реверсирования станка. Маховиком производится перемещение суппорта по станине вручную через колеса г106, z40, г12 от зубчатой рейки.

Для продольной подачи суппорта самоходом рукояткой подключают колесо z2i к колесу гБ0 (положение, приведенное на схеме), а рукояткой подключают червяк к червячному колесу г30. Тогда движение от ходового валика к колесу z]2, связанному с зубчатой рейкой, будет передаваться по пути, показанному сплошными стрелками. Чтобы изменить направление подачи, достаточно рукояткой 4 передвинуть блок колес zs3 и гы так, чтобы колесо z40 вошло в зацепление с колесом z40; очевидно, что направление вращения всей последующей системы колес при этом изменится, так как в кинематической цепи будет одним колесом меньше.

Для поперечной подачи суппорта самоходом рукояткой подключают колесо г24 к колесу z65. Тогда движение будет передаваться колесу z20, насаженному на винт поперечной подачи (пунктирные линии).

Рис. 8. Кинематическая схема (а) и общий вид (б) фартука станка 1А62

Количество продольных и поперечных подач суппорта составляет 35; пределы подач суппорта в мм на один оборот шпинделя: продольных 0,082 ч- 1,59, поперечных 0,027 f 0,52.

При увеличении усилия подачи сверх установленного, а также в случае контакта суппорта с упором червяк автоматически отключается от колена z30 и падает вниз; это обеспечивается шарнирным соединением червяка с ведущим валом, а также наличием муфты и регулируемой пружины.

Автоматическое перемещение суппорта с введением в цепь ходового винта обычно применяют при нарезании резьбы. Для соединения суппорта с ходовым винтом на задней стенке фартука имеется разъемная гайка (рис. 9), а на передней — рукоятка 2 маточной гайки, при повороте которой половины гайки либо плотно охватывают ходовой винт (тогда вращательное движение ходового винта преобразуется в поступательное движение гайки и, соответственно, суппорта), либо освобождают винт (суппорт останавливается).

Одновременное включение подач от ходового винта и ходового валика приводит к заклиниванию и поломке механизма подачи, поэтому современные станки снабжаются блокировочными устройствами, препятствующими такому включению.

Рис. 9. Механизм маточной гайки

9. Механизм маточной гайки

На рис. 10 приведена кинематическая цепь передачи движения от шпинделя к суппорту. Такую простую схему имеют многие станки; она состоит из узла трензеля (реверсивного механизма), узла сменных зубчатых колес II, узла коробки подач III, ходового винта, ходового валика и узлов механизмов фартука IV (рассмотренных выше). Узлы сменных колес II и коробки подач III обеспечивают получение различных подач (крупных и мелких).

Рис. 10. Кинематическая цепь передачи от шпинделя к суппорту

При нарезании резьбы с помощью сменных колес, механизма коробки подач и ходового винта обеспечивается точное согласование вращения заготовки и поступательного движения суппорта с резцом. Наличие узла сменных колес связано с необходимостью нарезания резьб с разным шагом при ходовом винте с постоянным шагом.

Существуют станки без коробок подач. На этих станках первое сменное колесо надевается на палец трензеля (как и на станках с коробкой подач), а последнее — непосредственно на ходовой винт. карно-винторезного станка 1А62

карно-винторезного станка 1А62

Заводом «Красный пролетарий» выпускается станок 1К62, который имеет мощность электродвигателя 10 кет и верхний предел чисел оборотов шпинделя 2000 об/мин. Этот станок имеет ряд усовершенствований: ускоренное перемещение продольных и поперечных салазок суппорта от отдельного электродвигателя; механическую подачу задней бабки (вместе с суппортом) при сверлении, зенкеровании и других операциях, когда инструмент крепится в пиноли задней бабки; удобное управление коробкой подач и пр.

Приспособления для токарных станков. Центры служат для установки (базировки) заготовок между шпинделем станка и пинолью задней бабки. Для установки заготовок в центрах на их торцах предварительно высверливают центровые отверстия.

Цередача крутящего момента от шпинделя при обработке в центрах обычно осуществляется патронами или поводковыми устройствами. На рис. 240 приведен поводковый патрон, навинчиваемый на шпиндель, ихомутик, закрепляемый на левом конце заготовки с помощью болта. Кроме изогнутых хомутиков, существуют также прямые; для работы с ними применяются патроны с поводковым пальцем. При скоростной обработке валов применяют задние центры, наплавленные сормайтом или оснащенные пластинками твердых сплавов, а также вращающиеся центры.

Кроме изогнутых хомутиков, существуют также прямые; для работы с ними применяются патроны с поводковым пальцем. При скоростной обработке валов применяют задние центры, наплавленные сормайтом или оснащенные пластинками твердых сплавов, а также вращающиеся центры.

Рис. 13. Центр и зацентрованная заготовка

Рис. 14. Установка заготовки в центрах

С целью сокращения времени на закрепление заготовки применяют различные самозажимные хомутики или самозажимные поводковые патроны. Действие самозажимного хомутика легко понять из рис. 15. При вращении поводкового патрона его палец упирается в рычаг хомутика, который и зажимает обрабатываемую заготовку.

Самоцентрирующие патроны применяются обычно для закрепления цилиндрических заготовок с одновременным их центрированием. Самоцентрирующий патрон закрепляется на шпинделе станка. Существует несколько конструкций центрирующих механизмов патронов: с двузначным винтом, спиральные, реечные и другие, с числом кулачков от 2 до 4. Значительная экономия времени при закреплении деталей в патронах достигается применением быстродействующих приводов.

Значительная экономия времени при закреплении деталей в патронах достигается применением быстродействующих приводов.

Рис. 15. Самозажимной хомутик

Рис. 16.Самоцентрирующий патрон

Рис. 17. Четырехкулачковый патрон

Рис. 18. Крепление заготовки на планшайбе с помощью угольника

Рис. 19. Пневматический трехкулачковый самоцентрирующий патрон

У четырехкулачковых патронов каждый кулачок можно перемещать отдельно, что позволяет закреплять в них некруглые и несимметричные заготовки. Выверка заготовок в четырехкулачковых патронах в ряде случаев требует много времени.

Когда закрепление заготовок в обычных патронах невозможно, применяют специальное приспособление или планшайбу, к которой прикрепляется угольник. На нем устанавливается и закрепляется обрабатываемая заготовка. Для уравновешивания вращающихся масс к планшайбе прикрепляется противовес.

Самоцентрирующие и четырехкулачковые патроны приведенной конструкции, а также планшайба требуют ручного зажима заготовки. Это является их общим недостатком. В массовом и серийном производстве с целью сокращения вспомогательного времени применяют быстродействующие пневматические, гидравлические, электрические и другие патроны.

Это является их общим недостатком. В массовом и серийном производстве с целью сокращения вспомогательного времени применяют быстродействующие пневматические, гидравлические, электрические и другие патроны.

Рис. 20. Крепление заготовки на конусной оправке

На рис. 19 показан трехкулачковый пневматический самоцентрирующий патрон с клиновым механизмом. Действием сжатого воздуха (под давлением 4—7 ати) винт может перемещаться в ту или другую сторону в осевом направлении (показано стрелками). Одновременно в центральном отверстии корпуса будет передвигаться муфта с тремя наклонными пазами для связи со скошенными поверхностями кулачков. Вместе с кулачками передвигаются сменные кулачки , которыми закрепляется заготовка. При движении винта 2 влево кулачки будут зажимать заготовку, при движении вправо — освобождать.

Для обеспечения концентричности поверхностей обрабатываемых деталей (зубчатых колес, втулок, дисков и т. д.) чистовую обработку обычно начинают с отверстия; в дальнейшем это отверстие используется в качестве базы при установке деталей на специальные оправки. Имеется много различных конструкций оправок: жесткие, цанговые, плунжерные, самозажимные и др. На рис. 21 приведена простейшая конусная оправка, на которой заготовка (показана штрихпунктирными линиями) удерживается вследствие заклинивания в отверстии (D > d).

Имеется много различных конструкций оправок: жесткие, цанговые, плунжерные, самозажимные и др. На рис. 21 приведена простейшая конусная оправка, на которой заготовка (показана штрихпунктирными линиями) удерживается вследствие заклинивания в отверстии (D > d).

При обтачивании нежестких валов (длина которых в 10 раз и более превышает диаметр) установка их только на центрах, без опоры в средней части, оказывается недостаточной, так как под действием усилия резания будет происходить значительный изгиб заготовки. Это затрудняет обработку и вызывает снижение точности. Предотвращение изгиба обеспечивается введением дополнительной опоры для заготовок. В качестве такой опоры используются люнеты. Каждый токарный станок снабжается обычно двумя люнетами — подвижным и неподвижным.

Рис. 21. Неподвижный люнет с подшипниками качения

Рис. 22. Подвижный люнет-виброгаситель

Неподвижный люнет устанавливается и закрепляется на станине; он имеет три кулачка, поддерживающих заготовку при обработке.

Кулачки люнета обычно оснащаются бронзовыми подушками, заливаются баббитом или снабжаются роликами. При высоких скоростях резания наблюдается значительное нагревание бронзовых или даже баббитовых кулачков и обрабатываемой заготовки, поэтому для скоростной обработки валов рациональнее применять специальные люнеты. На рис. 12 приведен неподвижный люнет с подшипниками качения.

Подвижный люнет устанавливается на продольных салазках суппорта; его кулачки касаются обработанной поверхности и принимают на себя то давление, которое при отсутствии их вызвало бы изгиб заготовки. Рационально применять подвижные люнеты-виброгасители (рис. 22), которые не только предотвращают изгибы заготовок, но одновременно гасят вибрации, возникающие при обработке валов. Колебания от заготовки через ролики и поршни передаются гидравлической системе (находящейся под давлением 1,5—2 ати) и гасятся ею.

Механизирующие и автоматизирующие устройства для получения размеров. В целях увеличения производительности применяют различные устройства, механизирующие и автоматизирующие получение требуемых размеров деталей. К таким устройствам относятся продольные и поперечные лимбы и упоры.

К таким устройствам относятся продольные и поперечные лимбы и упоры.

На рис. 23 приведена схема работы по упору с длино-ограничителями (мерные бруски). Упор закрепляется на станине.

Рис. 23. Схема работы по упору с длинноограничителями

Получение того или иного из размеров детали достигается при соприкосновении суппорта с длиноограничителем и упором.

Автоматизирующие устройства позволяют автоматически получать заданные размеры как по длине, так и по диаметру, обеспечивают ускоренный автоматический отвод и подвод резца и т. д.

Револьверные станки. Токарно-револьверные станки применяются в условиях серийного производства для изготовления деталей как из штучной, так и из прутковой заготовки.

Сущестзенным отличием этих станков от токарно-винторезных является наличие револьверной головки вместо задней бабки. Револьверная- головка крепится на продольных салазках, она может поворачиваться около оси и фиксироваться в той или иной позиции. Число позиций у головок с вертикальной осью обычно равно шести, а у головок с горизонтальной осью — до шестнадцати. Обработка деталей на револьверном станке производится последовательно инструментами, закрепленными в различных гнездах револьверной головки.

Обработка деталей на револьверном станке производится последовательно инструментами, закрепленными в различных гнездах револьверной головки.

К этим инструментам относятся: зенкеры, развертки, проходные, расточные, резьбовые резцы и пр.

На рис. 24 приведен токарно-револьверный станок с вертикальной осью револьверной головки для обработки штучных заготовок.

Рис. 24. Токарно-револьверный станок с вертикальной осью головки

Револьверная головка перемещается по станине с рабочим или холостым (ускоренным) ходом.

За один оборот револьверной головки, при последовательном использовании работы инструментов всех позиций производится весь цикл обработки заготовки — чаще всего наружное обтачивание и обработка отверстий.

Рис. 25. Схема револьверного станка с горизонтальной осью головки

Суппорт используется главным образом для переходов, выполняемых при поперечной подаче (обтачивание торцов обдирочными и подрезными резцами, протачивание канавок, отрезание и т. д.).

д.).

На рис. 25 приведен револьверный станок с горизонтальной осью револьверной головки для обработки прутковых заготовок.

Продольная подача обеспечивается при перемещении салазок по направляющим станины. Круговое движение револьверной головки используется для поперечной подачи и отрезки, поэтому надобность в поперечном суппорте отпадает. Большое число позиций допускает крепление большого количества инструментов, что позволяет обрабатывать детали сложной формы.

Механизмы главного движения и движения подачи у револьверных станков аналогичны этим механизмам токарно-винторезных станков.

По степени автоматизации и механизации вспомогательных движений револьверные станки стоят выше токарно-винторезных: поворот револьверной головки позволяет быстро перейти от обработки одним инструментом к обработке другим, выключение подачи в конце рабочего хода производится автоматически от упоров, сменяющихся при каждом повороте револьверной головки. Применение револьверных станков вместо токарно-винторезных дает значительную экономию штучного времени при обработке малых и средних серий сложной конфигурации. Для обработки крупных серий и в массовом производстве револьверные станки вытесняются автоматами и полуавтоматами.

Для обработки крупных серий и в массовом производстве револьверные станки вытесняются автоматами и полуавтоматами.

Размер револьверных станков характеризуется наибольшим диаметром (от 200 до 630 мм) изделия — при обработке штучной заготовки, или наибольшим диаметром (от 12 до 110 мм) прутка.

Для обработки каждой серии (партии) деталей производится настройка станка: установка инструментов, упоров, скоростей и подач.

Карусельные станки. Карусельно-токарные (карусельные) станки применяются для обработки средних и крупных заготовок, диаметр которых обычно превышает их высоту. Ось вращения заготовки при обработке на карусельно-токариом станке вертикальна (а не горизонтальна, как у всех других станков токарной группы), потому эти станки и получили название карусельных.

На карусельных станках можно производить операции обтачивания и растачивания цилиндрических, конических и фасонных поверхностей, обтачивания и подрезания торцов, отрезания, резьбонареза-ния, сверления, зенкерования и развертывания отверстий (последние три вида обработки не могут производиться на станках, не имеющих револьверной головки).

Заготовка закрепляется на планшайбе, установленной на круговых направляющих станины. На направляющих стойки имеется поперечина, несущая вертикальный суппорт с револьверной головкой. На тех же направляющих установлен боковой суппорт.

Карусельные станки разделяются на одностоечные и двухстоечные. Одностоечные станки изготовляются с боковым суппортом или без него. Наибольший диаметр обработки на этих станках, в зависимости от размеров станка колеблется от 800 до 1650 мм. Двухстоечные станки (рис. 253) являются более жесткими и применяются для обработки крупных заготовок; они имеют на поперечине два вертикальных суппорта, а на правой стойке — боковой суппорт. Некоторые станки снабжаются еще и четвертым суппортом, устанавливаемым на левой стойке. Эти станки изготовляются с наибольшим диаметром обработки от 1650 до 26 000 мм.

Карусельные станки получили широкое распространение на всех заводах среднего и крупного машиностроения в связи с удобством

установки и обработки на них тяжелых и крупных заготовок.

Токарные автоматы и полуавтоматы. Токарные автоматы применяются для изготовления различных деталей из прутковых, а также из штучных заготовок. Работа налаженного автомата — установка, закрепление заготовки и ее обработка — выполняется без участия рабочего. Обязанности рабочего заключаются в периодической зарядке автомата заготовками, периодическом контроле готовых деталей, осуществляемом, как правило, предельными калибрами и шаблонами. Настройку автоматов выполняют высококвалифицированные наладчики.

Токарные автоматы разделяются на одношпиндельные и многошпиндельные. На рис. 28 в качестве простейшей приведена схема одношпиндельного пруткового автомата. Управление работой автомата осуществляется распределительным валом, на котором закреплены барабаны и кулачки, приводящие в движение различные части автомата. Так, барабан управляет подачей прутка, барабан — зажимом прутка, кулачок — перемещением поперечного суппорта, барабан — перемещением продольного суппорта 6.

Рис. 26. Одностоечный карусельный станок

26. Одностоечный карусельный станок

Рабочий цикл автомата соответствует одному обороту распределительного вала; это значит, что при каждом обороте вала автомат обрабатывает одну деталь.

Большинство одношпиндельных автоматов имеет револьверную головку, и технология обработки заготовок на них такая же, как и на револьверных станках. Принципиальное различие между револьверными станками и одношпиндельными автоматами заключаете J наличии у последних узла распределительного вала, выполняющего те функции, которые приходится выполнять рабочему у револьверного станка.

Таким образом, программа автомата определяется звеньями узла распределительного вала.

Рис. 28. Кинематическая схема одношпинделыюго пруткового автомата.

На рис. 29 приведена схема одношпиндельного токарно-револь-верного автомата 1136 для обработки прутковой заготовки круглого и многогранного (квадратного, шестигранного и др.) сечения.

Механизм служит для автоматической подачи заготовки; зажим заготовки осуществляется специальным механизмом шпиндельного узла. Работа этих механизмов, а также движения револьверной головки (имеющей горизонтальную ось вращения) смена ее позиций и движения поперечного суппорта управляются узлом распределительного вала 6. Привод рабочих органов станка обеспечивается электродвигателем и механизмами привода, расположенными в станине.

Работа этих механизмов, а также движения револьверной головки (имеющей горизонтальную ось вращения) смена ее позиций и движения поперечного суппорта управляются узлом распределительного вала 6. Привод рабочих органов станка обеспечивается электродвигателем и механизмами привода, расположенными в станине.

Многошпиндельные автоматы явились результатом технического прогресса; их применение обеспечивает повышение производительности. У одношпиндельных автоматов (как у револьверных станков) отдельные инструменты револьверной головки последовательно применяются для обработки заготовки, и каждая из позиций большую часть времени не используется. Этого недостатка не имеют многошпиндельные автоматы, где несколько шпинделей (четыре, пять, шесть или восемь) соединены в блок, и инструменты всех суппортов (по числу шпинделей) работают одновременно.

На рис. 30 приведена рабочая зона четырехшпиндельного автомата. Шпиндели вращаются в шпиндельном блоке, и каждый шпиндель несет закрепленный пруток. После каждого перехода шпиндельный блок поворачивается так, что все шпиндели последовательно становятся напротив суппортов 6,7,8 и 9, и пруток обрабатывается инструментами, закрепленными в этих суппортах.

После каждого перехода шпиндельный блок поворачивается так, что все шпиндели последовательно становятся напротив суппортов 6,7,8 и 9, и пруток обрабатывается инструментами, закрепленными в этих суппортах.

Рис. 29. Одношпиндельный прутковый автомат

Помимо прутковых автоматов, существуют также автоматы для обработки штучной заготовки. В этих автоматах заготовки подаются из бункера и специальным устройством устанавливаются в шпинделе.

Токарным полуавтоматом называется станок, работающий с автоматическим рабочим циклом, для повторения которого требуется вмешательство рабочего.

Рис. 30. Шпиндельная бабка четырех-шпиндельного автомата

По полуавтоматическому циклу работают многорезцовые, револьверные, карусельные, одношпиндельные и многошпиндельные станки. Как и автоматы, эти станки имеют узел распределительного вала.

Реклама:

Читать далее:

Точение на станках

Статьи по теме:

- Основные направления модернизации токарных станков

- Применение группового метода обработки деталей

- Рационализация технологического процесса

- Уменьшение времени на управление станком

- Уменьшение времени на измерение детали

Токарный станок — Энциклопедия Нового Света

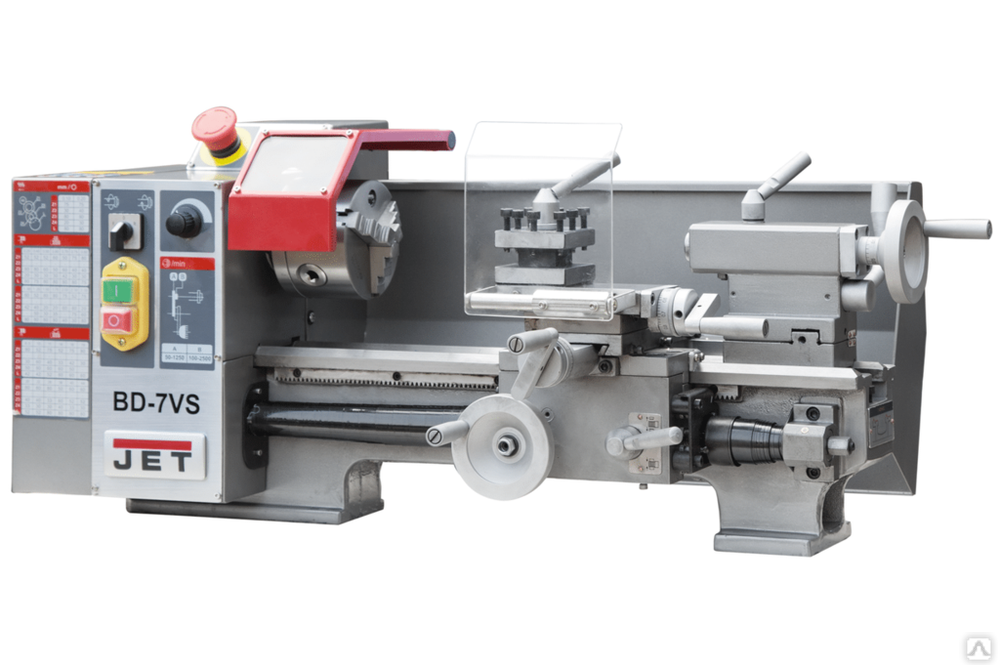

Маленький токарный станок по металлу.

Токарный станок представляет собой станок, который вращает блок материала для выполнения различных операций, таких как резка, шлифование, накатка, сверление или деформация с помощью инструментов, которые применяются к заготовке для создания объекта, имеющего симметрию относительно оси вращения.

История токарных станков насчитывает более 3000 лет. Свидетельства существования токарных станков были обнаружены еще в 700 году до н. э. Были даже изображения токарных станков в египетских гробницах, датируемых 300 годом 9.0009 г. до н. э.

Содержание

- 1 Основные категории токарных станков

- 1.1 Токарные станки для кия

- 1.2 Токарные станки для обработки стекла

- 1.3 Токарные станки по металлу

- 1.4 Токарные станки по металлу

- 1.5 Токарные станки декоративные

- 1.6 Токарно-редукционный станок

- 1.7 Токарно-карусельные станки

- 1.

8 Токарные станки по дереву

8 Токарные станки по дереву - 1.9 Токарные станки часовщика

- 2 части токарного станка

- 2.1 Принадлежности

- 3 режима использования

- 4 разновидности

- 5 См. также

- 6 Каталожные номера

- 7 Внешние ссылки

- 8 кредитов

Токарные станки используются при токарной обработке дерева, металлообработке, металлообработке и обработке стекла. Токарный станок, используемый для работы с глиной, более известен как гончарный круг. Наиболее подходящие токарные станки для металлообработки также могут использоваться для изготовления большинства тел вращения, плоских поверхностей и резьбы или спирали. Декоративные токарные станки могут производить трехмерные тела невероятной сложности. Материал удерживается на месте одним или двумя центры , по крайней мере один из которых может перемещаться горизонтально для размещения материала различной длины. Примеры предметов, которые можно изготовить на токарном станке, включают подсвечники, кии, ножки столов, миски, бейсбольные биты, коленчатые и распределительные валы.

Токарный станок 1911 года.

Шахматные фигуры, выточенные на токарном станке.

Основные категории токарных станков

Токарные станки для кия

Токарные станки для кия функционируют аналогично токарным и прядильным станкам, обеспечивая идеально радиально-симметричную резку бильярдных киев. Их также можно использовать для обновления киев, которые носили годами.

Токарные станки для обработки стекла

Токарные станки для обработки стекла похожи по конструкции на другие токарные станки, но заметно отличаются способом модификации заготовки. Токарные станки для обработки стекла медленно вращают полый стеклянный сосуд над пламенем с фиксированной или переменной температурой. Источник пламени может быть либо ручным, либо установленным на банджо / поперечном суппорте, который можно перемещать вдоль станины токарного станка. Пламя служит для размягчения обрабатываемого стекла, так что стекло в определенном месте заготовки становится ковким и подлежит формованию либо надуванием («выдуванием стекла»), либо деформацией термостойким инструментом. Такие токарные станки обычно имеют две передние бабки с патронами, удерживающими заготовку, расположенные так, что они оба вращаются вместе в унисон. Воздух может подаваться через шпиндель патрона передней бабки для выдувания стекла. Инструменты для деформации стекла и трубки для выдувания (надувания) стекла обычно переносные.

Такие токарные станки обычно имеют две передние бабки с патронами, удерживающими заготовку, расположенные так, что они оба вращаются вместе в унисон. Воздух может подаваться через шпиндель патрона передней бабки для выдувания стекла. Инструменты для деформации стекла и трубки для выдувания (надувания) стекла обычно переносные.

При алмазной токарной обработке управляемый компьютером токарный станок с инструментом с алмазным наконечником используется для изготовления прецизионных оптических поверхностей из стекла или других оптических материалов. В отличие от обычного оптического шлифования, сложные асферические поверхности легко обрабатываются. Вместо направляющих типа «ласточкин хвост», используемых на салазках токарного станка по металлу, направляющие обычно плавают на воздушных подшипниках, а положение инструмента измеряется с помощью оптической интерферометрии для достижения необходимого стандарта точности для оптических работ. Готовая заготовка обычно требует небольшой последующей полировки обычными методами для получения готовой поверхности, достаточно гладкой для использования в линзе, но время грубой шлифовки значительно сокращается для сложных линз.

Токарные станки для прядения металла

При прядении металла диск из листового металла удерживается перпендикулярно главной оси токарного станка, а инструменты с полированными наконечниками (ложки) удерживаются в руках, но приводятся в действие вручную к неподвижным стойкам, чтобы развивают большой крутящий момент/давление, которые деформируют вращающийся лист металла.

Токарные станки по металлу почти так же просты, как токарные станки по дереву (и на данный момент токарные станки, используемые для токарной обработки металла, почти всегда являются токарными станками по дереву ). Как правило, для токарных станков по металлу требуется поставляемая пользователем вращательно-симметричная оправка, обычно из дерева, которая служит шаблоном, по которому формуется заготовка (несимметричные формы 9).0061 можно сделать , но это очень продвинутая техника). Например, если вы хотите сделать чашу из листового металла, вам нужен цельный кусок дерева в форме чаши; если вы хотите сделать вазу, вам нужен цельный шаблон вазы и т. д.

д.

Учитывая появление высокой скорости, высокого давления, промышленного формования штампов, прядение металла сейчас менее распространено, чем когда-то, но все же является ценным методом для производства одноразовых прототипов или небольших партий, где формование штампов было бы неэкономичным.

Токарные станки по металлу

Токарный станок по металлу

На токарном станке по металлу металл удаляется с заготовки с помощью закаленного режущего инструмента, который обычно крепится к прочному подвижному креплению, называемому обрабатываемой детали с помощью маховиков и/или двигателей с компьютерным управлением.

Инструментальная стойка приводится в действие ходовыми винтами, которые могут точно позиционировать инструмент в различных плоскостях. Инструментальная стойка может приводиться в движение вручную или автоматически для выполнения черновой и чистовой обработки, необходимой для повернуть заготовку до нужной формы и размеров или для нарезания резьбы, червячных передач и т. д. Смазочно-охлаждающая жидкость также может подаваться на место резки для обеспечения охлаждения, смазки и удаления стружки с заготовки. Некоторые токарные станки могут работать под управлением компьютера для массового производства деталей (см. «Компьютерное числовое управление»).

д. Смазочно-охлаждающая жидкость также может подаваться на место резки для обеспечения охлаждения, смазки и удаления стружки с заготовки. Некоторые токарные станки могут работать под управлением компьютера для массового производства деталей (см. «Компьютерное числовое управление»).

Токарные станки для металлообработки обычно снабжены зубчатой передачей с переменным передаточным числом для привода главного ходового винта. Это позволяет нарезать резьбу с разным шагом. Некоторые старые зубчатые передачи заменяются вручную с помощью взаимозаменяемых шестерен с различным количеством зубьев, в то время как более современные или сложные токарные станки имеют 9 зубьев.0005 Коробка быстрой замены для обеспечения часто используемых передаточных чисел с помощью рычага.

Резьба, которую можно нарезать, в некотором роде определяется шагом ходового винта: токарный станок с метрическим ходовым винтом легко нарежет метрическую резьбу (включая ВА), в то время как станок с дюймовым ходовым винтом легко нарежет дюймовую резьбу потоки, такие как BSW или UTS (UNF, UNC).

Заготовка может поддерживаться между парой точек, называемых центрами, или может быть прикреплена болтами к планшайбе или удерживаться в патроне. Патрон имеет подвижные кулачки, которые надежно захватывают заготовку.

Декоративные токарные станки

Декоративные токарные станки были разработаны примерно в то же время, что и промышленные токарно-винторезные станки в девятнадцатом веке. Использовался не для изготовления бытовых предметов, а для декоративных работ — декоративная токарная обработка . С помощью таких приспособлений, как горизонтальные и вертикальные режущие рамы, эксцентриковые патроны и эллиптические патроны, могут быть получены твердые тела необычайной сложности с помощью различных генерационных процедур.

Токарный станок специального назначения, розетка также используется для декоративной токарной обработки, в частности, для токарной обработки двигателей, как правило, из драгоценных металлов, например, для украшения корпусов карманных часов. Наряду с широким ассортиментом принадлежностей эти токарные станки обычно имеют сложные разделительные устройства, обеспечивающие точное вращение оправки. Резка обычно осуществляется вращающимися резцами, а не непосредственно вращением самой работы. Из-за сложности полировки такой работы обрабатываемые материалы, такие как дерево или слоновая кость, обычно довольно мягкие, и резец должен быть исключительно острым. Самыми лучшими декоративными токарными станками обычно считаются станки, изготовленные Holtzapffel на рубеже девятнадцатого века.

Наряду с широким ассортиментом принадлежностей эти токарные станки обычно имеют сложные разделительные устройства, обеспечивающие точное вращение оправки. Резка обычно осуществляется вращающимися резцами, а не непосредственно вращением самой работы. Из-за сложности полировки такой работы обрабатываемые материалы, такие как дерево или слоновая кость, обычно довольно мягкие, и резец должен быть исключительно острым. Самыми лучшими декоративными токарными станками обычно считаются станки, изготовленные Holtzapffel на рубеже девятнадцатого века.

Токарно-редукционный станок

Многие типы токарных станков могут быть оснащены дополнительными компонентами, позволяющими воспроизвести предмет: исходный элемент устанавливается на один шпиндель, заготовка устанавливается на другой, и поскольку оба вращаются синхронно, один конец руки «читает» оригинал, а другой конец руки «вырезает» дубликат.

Токарно-редукционный станок представляет собой специализированный токарный станок, который разработан с этой функцией и включает в себя механизм, аналогичный пантографу, так что, когда «считывающий» конец рычага считывает деталь размером один дюйм (например) , режущий конец рычага создает аналогичную деталь размером, например, в одну четверть дюйма (уменьшение 4: 1, хотя при соответствующем оборудовании и соответствующих настройках возможен любой коэффициент уменьшения).

Редукционные станки используются при изготовлении монет, где гипсовый оригинал (или эпоксидный мастер, изготовленный из гипсового оригинала, или мастер с медной оболочкой, изготовленный из гипсового оригинала и т. д.) дублируется и уменьшается на редукционном токарном станке, создавая мастер умирает.

Токарно-карусельные станки

Токарный станок, на котором бревна хвойных пород обтачивают очень острым лезвием и отделяют за один непрерывный или полунепрерывный вал. Изобретен Иммануэлем Нобелем (отцом более известного Альфреда Нобеля). Первые такие токарные станки были созданы в США в середине девятнадцатого века.

Токарные станки по дереву

Современный токарный станок по дереву.

Токарные станки по дереву — самая старая разновидность. Все остальные разновидности произошли от этих простых токарных станков. Регулируемая горизонтальная металлическая направляющая — опора для инструмента — между материалом и оператором позволяет размещать формовочные инструменты, которые обычно держат в руках. При работе с деревом обычной практикой является прижатие наждачной бумаги к все еще вращающемуся объекту после придания формы, чтобы сгладить поверхность металлическими формовочными инструментами.

При работе с деревом обычной практикой является прижатие наждачной бумаги к все еще вращающемуся объекту после придания формы, чтобы сгладить поверхность металлическими формовочными инструментами.

Существуют также токарные станки по дереву для изготовления чаш и тарелок, у которых нет горизонтальной металлической направляющей, так как чашу или тарелку нужно держать только за одну сторону металлической лицевой панели. Без этой направляющей очень мало ограничений на ширину поворачиваемой детали. Более подробную информацию можно найти на странице токарной обработки дерева.

Токарные станки часовщика

Токарный станок часовщика.

Токарные станки часовщиков представляют собой тонкие, но точные токарные станки для металлообработки, обычно без приспособлений для нарезания резьбы, и до сих пор используются часовщиками для таких работ, как точение балансирных валов. Ручной инструмент, называемый гравером, часто используется вместо инструмента, установленного на слайде. Первоначальные повороты часовщика представляли собой простой токарный станок с мертвой точкой, подвижной опорой и двумя свободными передними бабками. Заготовка вращалась с помощью лука, обычно из конского волоса, обернутого вокруг нее.

Первоначальные повороты часовщика представляли собой простой токарный станок с мертвой точкой, подвижной опорой и двумя свободными передними бабками. Заготовка вращалась с помощью лука, обычно из конского волоса, обернутого вокруг нее.

Детали токарного станка

Токарный станок может иметь или не иметь подставку (или ножки), которая устанавливается на пол и поднимает станину до рабочей высоты. Некоторые токарные станки маленькие и устанавливаются прямо на верстак или стол и не имеют подставки.

Все токарные станки имеют «станину», которая (почти всегда) представляет собой горизонтальную балку (хотя некоторые станки с ЧПУ имеют вертикальную балку в качестве станины, чтобы стружка или стружка не падала с станины).

На одном конце станины (почти всегда слева, так как оператор стоит лицом к токарному станку) находится «передняя бабка». Передняя бабка содержит высокоточные вращающиеся подшипники.

В подшипниках вращается горизонтальная ось с осью, параллельной станине, которая называется «шпиндель». Шпиндели часто бывают полыми и имеют внешнюю резьбу и / или внутренний конус Морзе на «внутренней стороне» (т. Е. Повернутыми вправо / к станине), с помощью которых аксессуары, удерживающие заготовку, могут быть установлены на шпиндель. Шпиндели также могут иметь наружную резьбу и/или внутреннюю конусность на «внешнем» (т.е. обращенном от станины) конце и/или могут иметь маховик или другой вспомогательный механизм на внешнем конце. Шпиндели питаются и сообщают движение заготовке.

Шпиндели часто бывают полыми и имеют внешнюю резьбу и / или внутренний конус Морзе на «внутренней стороне» (т. Е. Повернутыми вправо / к станине), с помощью которых аксессуары, удерживающие заготовку, могут быть установлены на шпиндель. Шпиндели также могут иметь наружную резьбу и/или внутреннюю конусность на «внешнем» (т.е. обращенном от станины) конце и/или могут иметь маховик или другой вспомогательный механизм на внешнем конце. Шпиндели питаются и сообщают движение заготовке.

Шпиндель приводится в движение либо ножным приводом от педали и маховика, либо ременной передачей от источника питания. В некоторых современных токарных станках этот источник питания представляет собой встроенный электродвигатель, часто либо в передней бабке, слева от передней бабки, либо под передней бабкой, скрытый в стойке. Известно, что некоторые амиши покупают современные токарные станки, убирают электродвигатель, а затем переделывают их для работы через кожаные ремни от вала воздушной линии.

На другом конце станины (почти всегда справа, так как оператор стоит лицом к токарному станку) может быть задняя бабка. Не все токарные станки имеют заднюю бабку. Задняя бабка обеспечивает дополнительную поддержку заготовки. Задние бабки не питаются.

Не все токарные станки имеют заднюю бабку. Задняя бабка обеспечивает дополнительную поддержку заготовки. Задние бабки не питаются.

Токарные станки для металлообработки имеют «поперечный салазок», представляющий собой плоскую деталь, которая устанавливается крестообразно на станине и может поворачиваться под прямым углом к станине. На поперечном суппорте находится стойка, на которой закреплен режущий инструмент, удаляющий материал с заготовки. Может быть или не быть ходового винта, который перемещает поперечный салазок вдоль станины.

Токарные станки по дереву и металлу не имеют поперечных салазок, но имеют «банджо», которые представляют собой плоские детали, расположенные крестообразно на станине. Положение банджо можно отрегулировать вручную; передача не задействована. От банджо вертикально поднимается стойка для инструментов, наверху которой находится горизонтальная «подставка для инструментов». При токарной обработке дерева ручные инструменты крепятся к подручнику и вставляются в заготовку. При вращении металла дополнительный штифт поднимается вертикально от упора для инструмента и служит точкой опоры, на которую инструменты можно вставлять в заготовку.

При вращении металла дополнительный штифт поднимается вертикально от упора для инструмента и служит точкой опоры, на которую инструменты можно вставлять в заготовку.

Принадлежности

Если на заготовке нет обработанного конуса, который идеально соответствует внутреннему конусу в шпинделе, или имеет резьбу, которая идеально соответствует внешней резьбе на шпинделе (две вещи, которые почти никогда не случаются), необходимо использовать аксессуар. для установки заготовки на шпиндель.

Заготовка может быть прикреплена болтами или винтами к планшайбе, большому плоскому диску, который крепится к шпинделю. В качестве альтернативы можно использовать собачки лицевой панели для крепления изделия к лицевой панели.

Заготовка может быть зажата в трех- или четырехкулачковом патроне, который крепится непосредственно к шпинделю.

В точных работах (и в некоторых классах повторяющихся работ) цилиндрические заготовки всегда удерживаются в цанге, вставленной в шпиндель и закрепленной либо тяговым стержнем, либо закрывающим колпачком цанги на шпинделе. Подходящие цанги также можно использовать для установки квадратных заготовок.

Подходящие цанги также можно использовать для установки квадратных заготовок.

Мягкая заготовка (деревянная) может быть зажата между центрами с помощью цилиндрического привода на передней бабке, который вгрызается в древесину и передает ей крутящий момент.

Живой центр (вверху) и мертвый центр (внизу) .

Мягкая мертвая точка используется в шпинделе передней бабки, так как деталь вращается вместе с центром. Поскольку центр мягкий, его можно выровнять перед использованием. Приведенный угол составляет 60 градусов. Традиционно жесткая мертвая точка используется вместе с подходящей смазкой в задней бабке для поддержки заготовки. В современной практике мертвая точка часто заменяется подвижным центром или (вращающимся центром), так как она свободно вращается с заготовкой, как правило, на шарикоподшипниках, что снижает тепловыделение от трения, что особенно важно при высоких оборотах. Держатель токарного станка также может использоваться при точении между двумя центрами.

В токарной обработке древесины одним из подтипов подвижного центра является чашеобразный центр, который представляет собой металлический конус, окруженный кольцевым металлическим кольцом, что снижает вероятность раскола заготовки.

Круглая металлическая пластина с равномерными отверстиями по периферии, прикрепленная к шпинделю, называется «указательной пластиной». С его помощью можно повернуть шпиндель на точное число градусов, а затем зафиксировать его на месте, облегчая повторные вспомогательные операции, выполняемые с заготовкой.

Режимы использования

Когда заготовка закреплена между передней и задней бабками, говорят, что она находится «между центрами». Когда заготовка поддерживается с обоих концов, она более устойчива, и к заготовке можно приложить большее усилие с помощью инструментов под прямым углом к оси вращения, не опасаясь, что заготовка может оторваться.

Когда заготовка крепится только к шпинделю на конце передней бабки, говорят, что работа выполняется «торцевой работой». Когда заготовка поддерживается таким образом, к заготовке может быть приложено меньшее усилие с помощью инструментов под прямым углом к оси вращения, чтобы заготовка не разорвалась. Таким образом, большая часть работы должна выполняться по оси, по направлению к передней бабке или под прямым углом, но осторожно.

Когда заготовка поддерживается таким образом, к заготовке может быть приложено меньшее усилие с помощью инструментов под прямым углом к оси вращения, чтобы заготовка не разорвалась. Таким образом, большая часть работы должна выполняться по оси, по направлению к передней бабке или под прямым углом, но осторожно.

Когда заготовка устанавливается с определенной осью вращения, обрабатывается, а затем переустанавливается с новой осью вращения, это называется «эксцентричное точение» или «многоосевое точение». В результате различные поперечные сечения заготовки осесимметричны, но заготовка в целом не осесимметрична. Эта техника используется для распределительных валов, различных типов ножек стульев и т. д.

Разновидности

Самые маленькие токарные станки — это «токарные станки для ювелиров» или «токарные станки для часовщиков», которые достаточно малы, чтобы их можно было держать в одной руке. Хотя заготовки, обрабатываемые на токарных станках для ювелирных изделий, являются металлическими, токарные станки для ювелирных изделий отличаются от всех других токарных станков по металлу тем, что режущие инструменты (называемые «граверами») удерживаются вручную и поддерживаются Т-образной опорой, а не закреплены на поперечный суппорт. Работа обычно удерживается в цанге, и обычно используются два отверстия шпинделя для таких цанг, а именно 6 мм и 8 мм. Распространены две модели грядок: грядка WW (Webster Whitcomb), которая встречается только на 8 мм. Токарные станки часовщиков, представляющие собой усеченную треугольную призму и континентальную опору D-типа, используемые на токарных станках 6 мм и 8 мм такими фирмами, как Lorch и Star. Были использованы и другие конструкции, например. Boley использовала треугольную призму в качестве основания на некоторых токарных станках с диаметром 6,5 мм, а IME использовала станину с V-образным краем на своих 8-миллиметровых станках.

Работа обычно удерживается в цанге, и обычно используются два отверстия шпинделя для таких цанг, а именно 6 мм и 8 мм. Распространены две модели грядок: грядка WW (Webster Whitcomb), которая встречается только на 8 мм. Токарные станки часовщиков, представляющие собой усеченную треугольную призму и континентальную опору D-типа, используемые на токарных станках 6 мм и 8 мм такими фирмами, как Lorch и Star. Были использованы и другие конструкции, например. Boley использовала треугольную призму в качестве основания на некоторых токарных станках с диаметром 6,5 мм, а IME использовала станину с V-образным краем на своих 8-миллиметровых станках.

Токарные станки, устанавливаемые на скамейку или стол, называются «настольными токарными станками».

Токарные станки, которые не имеют дополнительных встроенных функций для повышения производительности, а в основном предназначены для производства или модификации отдельных деталей, называются «токарными станками с двигателями».

Токарные станки с очень большим отверстием шпинделя и патроном на обоих концах шпинделя называются «токарными станками для нефтяных месторождений».

Полностью автоматические механические токарные станки, использующие кулачки и зубчатые передачи для контролируемого движения, называются винтовыми автоматическими станками.

Токарные станки, управляемые компьютером, являются токарными станками с ЧПУ.

Токарные станки со шпинделем, установленным в вертикальной конфигурации, а не в горизонтальной конфигурации, называются токарно-карусельными станками или вертикально-сверлильными станками. Они используются там, где необходимо обтачивать очень большие диаметры, а заготовка (сравнительно) не очень длинная.

Токарный станок с цилиндрической задней бабкой, которая может вращаться вокруг вертикальной оси, чтобы иметь разные грани по отношению к передней бабке (и заготовке), является револьверным токарным станком.

Токарный станок, оснащенный делительными пластинами, профильными фрезами, спиральными или винтовыми направляющими и т. д. для выполнения декоративной токарной обработки, является декоративным токарным станком.

Возможны различные комбинации: напр. можно было бы иметь «вертикальный токарный станок с ЧПУ» и т. д.

Токарные станки могут быть объединены с другими механизмами в более сложные станки, например, с подвесным сверлильным станком или вертикально-фрезерным агрегатом. Их обычно называют комбинированными токарными станками.

См. также

- Алмазная токарная обработка

- Металлопрядение

- Металлообработка

- Фрезерный станок

- Токарная обработка дерева

- Деревообработка

Ссылки

Ссылки ISBN поддерживают NWE за счет реферальных сборов

- Holzapffel, Charles. 1897. Токарная обработка и механические манипуляции Том V.

- Марлоу, Фрэнк. 2004. Основы механического цеха: вопросы и ответы . Хантингтон-Бич, Калифорния: Metal Arts Press. ISBN 0975996304

- Раффан, Ричард. 2001. Токарная обработка дерева с Ричардом Раффаном . Ньютаун, Коннектикут: Тонтон.

ISBN 1561584177

ISBN 1561584177 - Спэри, Лоуренс. 1947. Токарный станок для любителей . Пул, Дорсет, Великобритания: Книги моделей особого интереса. ISBN 0852422881

Внешние ссылки

Все ссылки получены 25 октября 2022 г.

- Lathes.co.uk — Все, что вы хотели знать о токарных станках

- Токарные станки Средневековья и эпохи Возрождения

- Ранняя деревообработка

- Токарные станки с пружинными опорами

- Как управлять токарным станком , 15-е изд. — 1914 г., South Bend Lathe

- Руководство для начинающих по мини-токарному станку

- Различные инструкции от South Bend Lathe

- Информационный ресурс по обучению и обучению станкостроению

| Металлообработка: | |

|---|---|

Фрезерование и механическая обработка: | Электроэрозионная обработка | Электрохимическая обработка | Концевая фреза | Гравировка | Зубофрезерный станок | токарный станок | Станок | Обработка | Фреза | Фрезерный станок | Строгальный станок | Пантограф | Шейпер |

Темы по металлообработке: | |

Кредиты

Энциклопедия Нового Света автора и редактора переписали и завершили Википедия статья

в соответствии со стандартами New World Encyclopedia . Эта статья соответствует условиям лицензии Creative Commons CC-by-sa 3.0 (CC-by-sa), которая может использоваться и распространяться с надлежащим указанием авторства. Упоминание должно быть выполнено в соответствии с условиями этой лицензии, которая может ссылаться как на авторов New World Encyclopedia , так и на самоотверженных добровольных участников Фонда Викимедиа. Чтобы процитировать эту статью, щелкните здесь, чтобы просмотреть список допустимых форматов цитирования. История более ранних вкладов википедистов доступна исследователям здесь:

Эта статья соответствует условиям лицензии Creative Commons CC-by-sa 3.0 (CC-by-sa), которая может использоваться и распространяться с надлежащим указанием авторства. Упоминание должно быть выполнено в соответствии с условиями этой лицензии, которая может ссылаться как на авторов New World Encyclopedia , так и на самоотверженных добровольных участников Фонда Викимедиа. Чтобы процитировать эту статью, щелкните здесь, чтобы просмотреть список допустимых форматов цитирования. История более ранних вкладов википедистов доступна исследователям здесь:

- Токарный станок история

История этой статьи с момента ее импорта в New World Encyclopedia :

- История «Lathe»

Примечание. На использование отдельных изображений, которые лицензируются отдельно, могут распространяться некоторые ограничения.

Глава 7: Токарные станки | Metal Arts Press

Меню глав

- Титульный лист

- Страница авторского права

- Содержимое

- Предисловие

- Благодарности

- Глава 1: Настройка магазина

- Глава 2: Металлы, сплавы, масла и определение твердости

- Глава 3: Конусы, установочные штифты, крепежные детали и основные понятия

- Глава 4: Напильник и шлифовка

- Глава 5: Сверление, развертывание и нарезание резьбы

- Глава 6: Ленточные пилы

- Глава 7: Токарные станки

- Глава 8: Фрезерные станки

- Глава 9: Ноу-хау механического цеха

- Индекс

- Кредиты

Глава 7

Глава 7

Все великие идеи отвергаются «экспертами».

Анон.

Токарные операции

Токарные станки являются наиболее универсальными из всех станков; они могут торцевать, поворачивать, снимать фаску, шейку, конусность, сверлить, растачивать, развертывать, вращать, напильниковать, полировать, хонинговать, полировать, накатывать, нарезать внутреннюю и внешнюю резьбу и отрезать работу. Никакой другой станок не выполняет столько операций.

Конструкция токарного станка

- Отливки – В большинстве токарных станков в качестве основной конструкции используются чугунные отливки. Помимо обеспечения грубой формы для начала обработки, отливки удерживают все остальные компоненты токарного станка на месте и гасят вибрации инструмента. И жесткость, и демпфирование влияют на точность, максимальную глубину резания и склонность к вибрации. Как правило, с двумя токарными станками с одинаковыми размерами поворота и длины станины тот, у которого отливки большего размера и веса, будет работать лучше, позволяя выполнять более крупные пропилы до появления тенденции к вибрации.

При оценке токарного станка проверьте его вес нетто. Тяжелее обычно лучше.

При оценке токарного станка проверьте его вес нетто. Тяжелее обычно лучше. - Пьедесталы в сравнении со шкафами – Существует множество токарных станков среднего размера одинаковых размеров, доступных как в настольном исполнении, так и в исполнении на пьедестале. В большинстве случаев конструкции с пьедесталом предпочтительнее, потому что они больше весят и более жесткие. Если пьедесталы представляют собой отливки, а не шкафы из листового металла, они определенно будут работать лучше.

- Интеграция двигателя – Многие небольшие токарные станки имеют двигатели, встроенные в их отливки. То есть отливка токарного станка фактически удерживает подшипники двигателя, что делает необходимым получение точной копии двигателя для замены. Гораздо лучше спроектировать токарный станок таким образом, чтобы при выходе из строя двигателя или изменении требований к сети переменного тока двигатель можно было легко заменить стандартным двигателем.

- Токарные станки с щелевой станиной – В этом типе токарного станка часть станины на конце шпинделя является съемной, как показано на рис.

7-1. Когда эта секция станины удалена, можно обрабатывать короткие заготовки большого диаметра. Например, когда удаляется 9-дюймовая секция станины 13340-дюймового токарного станка, можно обтачивать детали диаметром до 18 дюймов. Тем не менее, освобождается только около 6½ дюймов дополнительной станины, поскольку крепление патрона D1-4 проходит над станиной. Из-за этого работа с планшайбами обычно останавливается, когда зазор удаляется, чтобы обеспечить максимальную полезную длину зазора.

7-1. Когда эта секция станины удалена, можно обрабатывать короткие заготовки большого диаметра. Например, когда удаляется 9-дюймовая секция станины 13340-дюймового токарного станка, можно обтачивать детали диаметром до 18 дюймов. Тем не менее, освобождается только около 6½ дюймов дополнительной станины, поскольку крепление патрона D1-4 проходит над станиной. Из-за этого работа с планшайбами обычно останавливается, когда зазор удаляется, чтобы обеспечить максимальную полезную длину зазора.

Рис. 7-1. Токарные станки с щелевой станиной обеспечивают дополнительный поворот, но только для коротких заготовок.

Хотя временами это удобно, съемная секция зазора легко повреждается, когда ее снимают с токарного станка, и может возникнуть проблема с точной повторной установкой.

Эта съемная секция закреплена несколькими SHCS и одним или несколькими конусными или установочными штифтами на заводе перед обработкой станины станка . Затем вся станина станка обрабатывается как единое целое. В то время как съемный зазор обеспечивает больше возможностей для обработки, повторная установка зазора сложна и не всегда может получиться хорошо. Если вам действительно не нужны эти дополнительные качели, не убирайте зазор. Нанесение даже малейшего повреждения секции зазора кровати при ее удалении помешает идеальной повторной установке.

В то время как съемный зазор обеспечивает больше возможностей для обработки, повторная установка зазора сложна и не всегда может получиться хорошо. Если вам действительно не нужны эти дополнительные качели, не убирайте зазор. Нанесение даже малейшего повреждения секции зазора кровати при ее удалении помешает идеальной повторной установке.

Приводы токарных станков

Существует много различных способов подключения электродвигателей к шпинделям токарных станков. Вот некоторые из основных конструкций:

- Одноременная передача с парой ступенчатых шкивов, , показанная на рисунках 7-2 и 7-3, является наиболее простой конструкцией. В ювелирных станках, токарных станках Sherline и токарных станках для небольших инструментов используется один круглый приводной ремень из резины, кожи или пластика между двумя ступенчатыми шкивами. Такое расположение обеспечивает диапазон скоростей. У некоторых старых токарных станков для ювелиров есть педальное управление скоростью, как у швейных машин.

Приводной ремень также служит защитным звеном, проскальзывая и действуя как механический предохранитель в случае перегрузки или остановки станка. Поскольку рабочий диаметр на этих токарных станках невелик, одна пара ступенчатых шкивов обеспечивает диапазон скоростей, соответствующий необходимому рабочему SFM. Это ценная функция. В токарных станках старых ювелиров используются двигатели переменного-постоянного тока, работающие на переменном токе, иногда называемом 9.0410 универсальные двигатели , но в последнее время используются двигатели постоянного тока с постоянными магнитами с регулированием скорости SCR. Токарный станок Sherline на рис. 7-3 имеет диапазон скоростей от 70 до 2800 об/мин, а токарные станки Levin — от 0 до 5000 об/мин. Традиционные токарные станки ювелиров работают от нескольких сотен до 4000 об/мин за 4 или 5 фиксированных шагов.

Приводной ремень также служит защитным звеном, проскальзывая и действуя как механический предохранитель в случае перегрузки или остановки станка. Поскольку рабочий диаметр на этих токарных станках невелик, одна пара ступенчатых шкивов обеспечивает диапазон скоростей, соответствующий необходимому рабочему SFM. Это ценная функция. В токарных станках старых ювелиров используются двигатели переменного-постоянного тока, работающие на переменном токе, иногда называемом 9.0410 универсальные двигатели , но в последнее время используются двигатели постоянного тока с постоянными магнитами с регулированием скорости SCR. Токарный станок Sherline на рис. 7-3 имеет диапазон скоростей от 70 до 2800 об/мин, а токарные станки Levin — от 0 до 5000 об/мин. Традиционные токарные станки ювелиров работают от нескольких сотен до 4000 об/мин за 4 или 5 фиксированных шагов.

Рисунок 7-2. Схема одноременной передачи со ступенчатыми шкивами типичных для ювелирных станков

, токарных станков Sherline и импортных мини-станков.

Рис. 7-3. Одноременная передача, также называемая прямой передачей, с парой шкивов с шагом

на токарном станке типична для небольших инструментальных и ювелирных станков.

- Промежуточный вал с двумя парами ступенчатых шкивов, , как показано на рис. 7-4, обеспечивает как большее снижение скорости, так и большее увеличение скорости, чем одноременный привод. Однофазные асинхронные двигатели 60 Гц на этих токарных станках имеют фиксированную скорость 1750 об/мин, поэтому требуется большее снижение скорости, чем на токарных станках меньшего размера. Эта конструкция привода является стандартной для Atlas, Myford, South Bend, Logan, Clausing и многих других токарных станков с ходом 5–15 дюймов. Старые токарные станки имеют плоские кожаные ремни, а новые используют один или несколько клиновых ремней.

Рис. 7-4. Промежуточный вал с двумя ступенчатыми шкивами и задней шестерней для токарных станков малого и среднего размера

; задняя передача отключена.

Эта конструкция токарного станка имеет задний редуктор , продуманное расположение шестерен, которое, в дополнение к уменьшению скорости, обеспечиваемому промежуточным валом, обеспечивает низкую скорость вращения шпинделя — 25–50 — и высокий крутящий момент. Это позволяет токарному станку обрабатывать детали большого диаметра без остановки. Низкие скорости шпинделя также полезны при нарезании резьбы, доходящей до буртика, потому что низкая скорость шпинделя дает оператору время, чтобы остановить каретку, прежде чем врезать инструмент в буртик. Для более высокий диапазон скоростей , задний редуктор отключается, а подвижный стальной штифт на кулачковом редукторе смещается влево. Это фиксирует зубчатое колесо на шпинделе, заставляя шпиндель вращаться с той же скоростью, что и ведущий шкив. На рис. 7-4 показано, что задняя шестерня отключена, что приводит к тому, что ремень привода шпинделя и шпиндель вращаются с одинаковой скоростью. Это то, что обеспечивает более высокий диапазон скоростей.

Когда подвижный стальной штифт на кулачковой шестерне сдвигается вправо, штифт остается внутри кулисой, а кулачковая шестерня вращается независимо от оси шпинделя. Когда задние шестерни поворачиваются в нужное положение, как на рис. 7-5, задние шестерни зацепляются, и крутящий момент проходит через них, создавая более низкую скорость шпинделя, но больший крутящий момент.

Рис. 7-5. Промежуточный вал с двумя ступенчатыми шкивами и задней шестерней для токарных станков малого и среднего размера

; задняя передача включена.

Чтобы включить или выключить задний редуктор, оператор токарного станка должен остановить станок, открыть крышку передней бабки, переместить штифт вилочного редуктора и изменить положение заднего редуктора. Ремни, возможно, также придется переставить.

- Ремень и шкивы, приводящие в движение редукторную трансмиссию , подобные автомобильным, обеспечивают диапазон скоростей вращения шпинделя для больших токарных станков.

См. Рисунок 7-6. Токарные станки с размахом 15 дюймов и более использовали эту конструкцию до появления токарных станков с частотно-регулируемым приводом. Эти более крупные токарные станки с ременным приводом и шкивом имеют два или три клиновых ремня от двигателя к трансмиссии. Несколько рычагов на передней бабке переключают шестерни трансмиссии на разные скорости. Нет необходимости открывать крышку передней бабки для переключения передач. Доступные скорости имеют фиксированные приращения в диапазоне от 35 до 1500 об/мин.

См. Рисунок 7-6. Токарные станки с размахом 15 дюймов и более использовали эту конструкцию до появления токарных станков с частотно-регулируемым приводом. Эти более крупные токарные станки с ременным приводом и шкивом имеют два или три клиновых ремня от двигателя к трансмиссии. Несколько рычагов на передней бабке переключают шестерни трансмиссии на разные скорости. Нет необходимости открывать крышку передней бабки для переключения передач. Доступные скорости имеют фиксированные приращения в диапазоне от 35 до 1500 об/мин.

Рис. 7-6. Зубчатая передача с ременным приводом для больших токарных станков.

- Преобразователь частоты (ЧРП) управляет скоростью трехфазного асинхронного двигателя, который приводит в движение зубчатую передачу через клиновые ремни. См. рис. 7-7. Такое расположение дает несколько преимуществ:

- Двухскоростная трансмиссия для этих станков намного проще, чем трансмиссия для токарных станков старого типа, потому что она имеет только диапазон низких скоростей (85–500 об/мин) и диапазон высоких скоростей (500–3000 об/мин).