Карбюризатор для цементации: Карбюризатор древесноугольный ГОСТ 2407-83 купить в Москве оптом, цена за 1 кг

Содержание

Карбюризатор древесноугольный. «ХИМПЭК» — Крупный поставщик химического сырья и реагентов для всех отраслей промышленности и агропромышленного комплекса

Древесноугольный карбюризатор представляет собой зерна древесного угля размером 3,6 – 10мм, покрытые пленкой углекислого бария и предназначается для цементации стальных деталей. Цена: уточняйте у менеджера Узнать цену |

Физико-химические показатели

Общее описание

Внешний вид

Условия транспортировки и хранения

Области применения

| Наименование показателя | Норма * |

| Массовая доля углекислого бария, % | 20 ± 2 |

| Массовая доля углекислого кальция, %, не более | 2,0 |

| Массовая доля общей серы, %, не более | 0,04 |

| Массовая доля двуокиси кремния, %, не более | 0,2 |

| Массовая доля летучих веществ, %, не более | 7 |

| Массовая доля воды, %, не более | 4 |

| Гранулометрический состав: массовая доля остатка на сите с полотном № 100, не более на сите с полотном № 36, не менее на поддоне, не более | 6 93 2 |

* Нормы указаны в пересчете на безводный карбюризатор.

Требования безопасности

| Класс опасности по степени воздействия на организм человека | 3 |

| Виды опасности | |

| Основные свойства | Твердое горючее вещество в виде зерен. Не растворим в воде. Трудноплавкий. |

| Взрыво- и пожароопасность | Образующаяся при производстве и применении карбюризатора пыль пожароопасна. Нижний концентрационный предел воспламеняемости в воздухе 128 г/м³. Загорается от открытого пламени. Горит с образованием дыма. |

| Опасность для человека | Ядовит при приеме внутрь. При вдыхании: першение в горле, кашель, слезоточение, боль в желудке. |

| Средства индивидуальной защиты | Спецодежда, респираторы, перчатки, после окончания работы необходимо тщательно вымыть руки. Противопылевой респиратор типа ШБ-1, «Лепесток», «Астра-2». |

Гарантийный срок хранения продукта — 1 год с даты изготовления.

Древесноугольный карбюризатор — это горючее тугоплавкое вещество, которое не растворяется воде. Высокое содержание углерода, минимальное количество примесей и специфичная внутренняя структура обеспечивают эффективность материала в процессах насыщения сплавов углеродом. Характеристики вещества регламентируются ГОСТ 2407-83.

Древесноугольный карбюризатор производится путем пиролиза древесины. Этот процесс подразумевает обработку сырья при высокой температуре в бескислородной среде. В результате материал насыщается углеродом и приобретает нужные свойства.

Древесноугольный карбюризатор представляет собой твердый материал в виде зерен древесного угля.

Древесноугольный карбюризатор упаковывается в бумажные или полиэтиленовые мешки. Перевозить материал можно в крытых транспортных средствах по железным и автомобильным дорогам. При этом автомобили должны иметь допуск для транспортировки опасных грузов класса 4.2 по ДОПОГ (ООН). Хранить вещество необходимо в заводской упаковке на закрытых складах, обеспечив защиту от воды и влаги.

Наибольшую востребованность древесноугольный карбюризатор получил в металлургии. Он обеспечивает максимальную эффективность легирования малоуглеродистого полуфабриката в циркуляционных установках вакуумирования стали. Его использование позволяет повысить степень усваивания углерода до 94 % по сравнению с 62 %, характерными для традиционных материалов (например, электродного боя или кокса). Также карбюризатор применяется во внепечном легировании металлов, коррекции химического состава сплавов, цементации стальных деталей. С его помощью можно существенно повысить качество особо чувствительной к инородным включениям кордовой стали.

Помимо металлургии, древесноугольный карбюризатор используется и в других сферах: для водоподготовки и водоочистки, приготовления пищи на открытом огне. Гранулы материала имеют мелкие поры, которые хорошо задерживают механические примеси и вредные микроорганизмы, находящиеся в воде.

Склад

В Московской области

Адрес: Истринский район, сельское поселение Ивановское, поселок станция Манихино, 50 км

Посмотреть на карте

Скачать схему проезда

Здесь возможно:

оплатить наличными;

купить от 1 мешка (канистры/мкр/куба/барабана) продукции.

С этим продуктом часто покупают:

| Продукция | Синонимы | CAS № | ГОСТ | Марка/сорт | Упаковка/вес |

| Натриевое стекло жидкое | раствор силиката натрия, силикатный клей, жидкое стекло | 1344-09-8 | 13078-81 | различных марок | Металлическая бочка 290-300 кг |

| Натрия метасиликат | динатрия метасиликат, натрий кремнекислый мета, натриевая соль метакремневой кислоты | 10213-79-3 | импорт, 6-18-161-82, 2145-001-52257004-2002 | 9-ти водный, 5-ти водный, безводный | Мешок 25 кг, 35 кг |

| Натрия нитрит технический | натрий азотистокислый технический | 7632-00-0 | 19906-74, импорт | высший, первый, второй | Мешок 25 кг, 50 кг |

| Калий углекислый технический (Поташ) | поташ, карбонат калия, калиевая соль угольной кислоты | 584-08-7 | 10690-73 | кальцинированный/первый, второй, третий полутораводный/первый, второй, третий | Мешок 25 кг, 38-42 кг |

| Калий хлористый | хлорид калия, калийная соль, калий хлорид | 7778-54-3 | 4568-95, РБ 600122610.  010-2002 010-2002 | первый | МКР 850 кг, Мешок 50 кг |

| Барий хлористый технический (хлорид бария) | хлорид бария, барий хлористый 2-водный, барий хлористый дигидрат | 10326-27-9 | импорт | Мешок 25 кг | |

| Борная кислота | ортоборная кислота, кислота борная | 10043-35-3 | 18704-78, импорт | гранулированная NS, порошкообразная, малосульфатная LS | МКР 1000 кг, Мешок 25 кг |

| Бура пятиводная | динатрий тетраборат пентагидрат, тетраборат натрия пентагидрат, боракс пентагидрат | 12179-04-3 | импорт | «Этибор-48» (Etibor-48) | МКР 1000 кг, Мешок 25 кг |

| Криолит искусственный технический | алюминия тринатрия гексафторид, гексафторалюминат натрия, натрия фторалюминат | 13775-53-6 | 2157-001-00194085-2011, BY 400069905.  039-2010, 039-2010,импорт | КА, КП | МКР 300 кг, Мешок 25 кг, 40 кг |

| Лигносульфонат технический порошкообразный (ЛСТП) | лигносульфонат натрия, натриевая соль лигносульфоновой кислоты | 8061-51-6 | 2455-028-00279580-2004, 2455-055-58901825-2008 | ЛСТП | Мешок 20 кг |

| Магнезия жженая | магния оксид | 1309-48-4 | импорт | LUVOMAG MO72, LUVOMAG MO87 | Мешок 25 кг |

| Магний хлористый | бишофит, хлорид магния, магния хлорид гексагидрат, противогололедный реагент «БИОМАГ» | 7786-30-3 | 2152-001-53573279-02 с изм.№1, 2152-002-93524115-2010 | Мешок 25 кг, МКР 500-1000 кг | |

| Натр едкий технический гранулированный | сода каустическая, натрия гидрат окиси технический, гидрат окиси натрия, едкий натр, гидроокись натрия, гидроксид натрия, натриевая щелочь | 1310-73-2 | 00203275-206-2007,

импорт | ГР / высший, первый | Мешок 25 кг |

| Натр едкий технический чешуированный | сода каустическая, натрия гидрат окиси технический, гидрат окиси натрия, едкий натр, гидроокись натрия, гидроксид натрия, натриевая щелочь | 1310-73-2 | 00203312-017-2011,

изм.  №1, №1, импорт | Мешок 25 кг, 50 кг | |

| Натрий азотнокислый технический | селитра натриевая, нитрат натрия, чилийская селитра, натриевая соль азотной кислоты | 7631-99-4 | 828-77 | Б | Мешок 50 кг |

| Натрий кремнефтористый технический | динатрия гексафторсиликат, натрия фторсиликат | 16893-85-9 | 113-08-587-87 | высший, первый | Мешок 50 кг |

| Натрий фтористый технический | натрия фторид | 7681-49-4 | импорт | Мешок 25 — 40кг | |

| Сода кальцинированная техническая | натрий углекислый, карбонат натрия, динатрий карбонат | 497-19-8 | 5100-85 | А, Б | Мешок 25 кг, 50 кг, МКР 600 кг, 800 кг, 1250 кг |

| Соль пищевая | натрий хлористый, хлорид натрия | 7647-14-5 | Р 51574-2000 | первый, второй | МКР 1000 кг, Мешок 50 кг |

| Уротропин технический | гексаметилентетрамин, гексамин, уризол, метенамин | 100-97-0 | 1381-73, 2478-037-00203803-2012 | марка С, высший сорт, первый сорт | Мешок 25 кг |

| Цирконовый концентрат | силикат циркония, цирконовый песок, цирконовая мука | 14940-68-2 | У 14-10-015-98, импорт | кцз, кцп-63, кцпт, тонкодисперсный 5 — 20 мкм | МКР 1000 кг, Мешок 50 кг |

| Шпат плавиковый | концентрат плавиковошпатовый сварочный и кислотный керамический, флюорит, флюоритовый концентрат | 7789-75-5 | 29219-91, 4421-73 | ФФ-95А, ФФС-95 | МКР 1000 кг |

Карбюризатор древесно-угольный — ТД Промполимер, Ижевск

Предлагаем карбюризатор древесно-угольный

Карбюризатор древесноугольный — это твердое, трудноплавкое, горючее вещество в виде зерен, не растворимое в воде, микропористый высокоуглеродистый продукт, образующийся при пиролизе древесины (влияние высокой температуры без доступа кислорода).

Карбюризатор представляет собой гранулы углеродного материала, содержащего высокую долю углерода. Высокая чистота в совокупности со специфичной внутренней структурой материала обеспечивает эффективность его действия в качестве карбюризатора. Применение карбюризатора дает наибольший эффект при легировании малоуглеродистого полупродукта с начальной концентрацией 0,06-0,15% в установке циркуляционного вакуумирования стали (RH). При этом сочетание уникальных свойств, карбюризатор обеспечивает высокую точность легирования ±0,02% в широком диапазоне расходов от 0,05 до 1,0 кг на 1 тонну продукта при степени усвоения 92-95%.

Применение карбюризатора древесноугольного в циркуляционном вакууматоре вместо традиционных материалов (кокс, электродный бой) позволяет повысить степень усвоения углерода с 62±21 до 94±3% и обеспечить повышенное качество особочувствительной к природе неметаллических включений кордовой стали.

Карбюризатор нашёл применение во внепечном легировании металлов углеродом в вакууме или для коррекции химсостава металла в пределах 0,02-0,2%.

Древесноугольный карбюризатор предназначается для цементации стальных деталей и представляет собой зерна древесного угля, покрытые пленкой углекислого бария.

Кроме того, используется в кузницах, для активации, водоподготовки и водоочистки, для приготовления пищи: мангал, барбекю, гриль и т.д.

Требования безопасности карбюризатора древесноугольного ГОСТ 2407-83.

По степени воздействия на организм древесноугольный карбюризатор относится к веществам 3-го класса опасности — умеренно опасное вещество (ГОСТ 12.1.007). При работе с карбюризатором необходимо соблюдать требования правил и норм охраны труда.

| Класс опасности | 3 |

| Основные свойства и виды опасности | |

| Основные свойства | Твердое горючее вещество в виде зерен. Не растворим в воде. Трудноплавкий. Не растворим в воде. Трудноплавкий. |

| Взрыво- и пожароопасность | Образующаяся при производстве и применении карбюризатора пыль пожароопасна. Нижний концентрационный предел воспламеняемости в воздухе 128 г/м?. Загорается от открытого пламени. Горит с образованием дыма. |

| Опасность для человека | Ядовит при приеме внутрь. При вдыхании: першение в горле, кашель, слезоточение, боль в желудке. |

| Средства индивидуальной защиты | Спецодежда, респираторы, перчатки, после окончания работы необходимо тщательно вымыть руки. Противопылевой респиратор типа ШБ-1, «Лепесток», «Астра-2». |

| Необходимые действия в аварийных ситуациях | |

| Общего характера | Удалить посторонних. Изолировать опасную зону в радиусе 50м. Соблюдать правила пожарной безопасности. Не курить. Изолировать опасную зону в радиусе 50м. Соблюдать правила пожарной безопасности. Не курить. |

| При утечке, разливе и россыпи | Устранить источники огня, искр. Рассыпанное вещество собрать в кучу и сжечь. |

| При пожаре | Убрать груз из зоны пожара, если это не представляет опасности. Тушить тонкораспыленной водой и воздушно-механической пеной. При возгорании — использовать распыленную воду, пену. Пользоваться огнетушителем ОУ-2. |

| Нейтрализация | |

| Меры первой помощи | На пораженные участки наложить антисептическую повязку с синтомициновой или стрептоцидовой эмульсией. |

Упаковка, транспортировка и хранение.

Древесноугольный карбюризатор упаковывают в бумажные мешки. По согласованию с потребителем допускается упаковка карбюризатора в полиэтиленовые мешки.

Древесноугольный карбюризатор транспортируют по железным и автодорогам в крытых транспортных средствах.

Карбюризатор должен храниться в упаковке потребителя в закрытых складских помещениях, предохраняя от попадания влаги.

Гарантийный срок хранения продукта — 1 год со дня изготовления.

Технология газовой цементации с режимами. Температура и углеродный потенциал, режимы термообработки.

Данная статья позволит потенциальным Заказчикам подробней разобраться в вариантах существующих технологий цементации и выбором оптимального оборудования под свои задачи.

Общая информация. Цементация сталей и сплавов является самым распространённым видом химико-термической обработки в машиностроении.

Цементацией называют адсорбцию атомов углерода поверхностью материала и их дальнейшее диффузионное продвижение в глубину металла с целью обогащения наружной поверхности углеродом

при неизменном составе основного металла. Требуемая твёрдость поверхностного слоя заготовки получается образованием карбидов при резком охлаждении.

Последующая закалка также улучшает микроструктуру, которая образуется при длительной выдержке заготовок при высокой температуре на стадии насыщения. Цементацию проводят,

когда необходимо предать наружным слоям изделий повышенную твёрдость, износостойкость и прочность, при относительно пластичной сердцевине. Завершающей операцией термообработки упрочнённых заготовок,

является низкий отпуск при 180–220 ºС, переводящий мартенсит закалки науглероженного слоя в отпущенный мартенсит, с более низкими напряжениями.

Основные особенности и преимущества процесса цементации сталей

- Высокая твердость и износостойкость цементируемых поверхностей.

- Повышение предела контактной устойчивости.

- Является наиболее распространенным методом упрочнения.

- Увеличение показателей предела выносливости при изгибе и кручении.

Наилучших результатов можно достичь, если цементировать легированные стали с небольшим содержанием углерода. Таким образом, закалённая деталь остаётся пластичной и может одновременно работать

на контактный износ, сопротивляться ударным нагрузкам и иметь достаточную вязкость и прочность на изгиб, чего невозможно достичь при объёмной закалке высоко углеродистых сталей

из-за недостаточной ударной вязкости.

Например: : зубья шестерён, кулачки работают одновременно на контактный износ и на изгиб. Максимальную твёрдость наружной поверхности и соответственно высокую износостойкость

детали приобретают, когда концентрация углерода на поверхности достигает диапазона 0,8-1,2% углерода. Этого значения и пытаются добиться на самой кромке.

Конструктивно толщина упрочнённого слоя задаётся от толщины заготовки и её ресурса, и назначения.

Нельзя допускать сквозную цементацию заготовки. Мягкая сердцевина должна остаться что бы воспринимать напряжения

при изгибе или кручении. Для прогнозирования необходимых толщин цементированных слоев на готовых деталях необходимо

учитывать припуск под механическую обработку, если деталь будет работать в сопряжении с другими деталями.

Окончательно твёрдый слой изделие получает после закалки, по типу термообработки высокоуглеродистых сталей. Бывают ситуации, когда твёрдая поверхность нужна не на всех поверхностях.

В таком случае после науглероживания проводят медленное охлаждение с последующей механической обработкой поверхностей, где твёрдая поверхность быть не должна. После снятия высокоуглеродистого слоя

проводят повторный нагрев под закалку, с последующим низким отпуском.

В случае необходимости проводят повторную закалку с нагревом до 850–900 ℃ (выше точки А3), с целью перекристаллизации и получения более мелкозернистой микроструктуры.

Скорость диффузии углерода в глубину металла зависит от температуры и стадии насыщения. Чем выше температура, тем быстрее продвигаются атомы углерода в глубину, при равном потенциале.

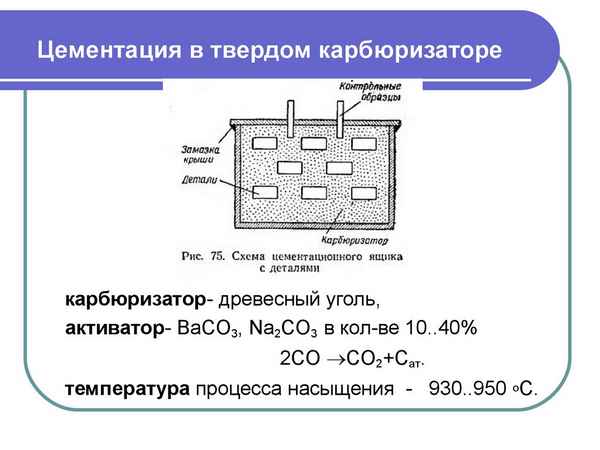

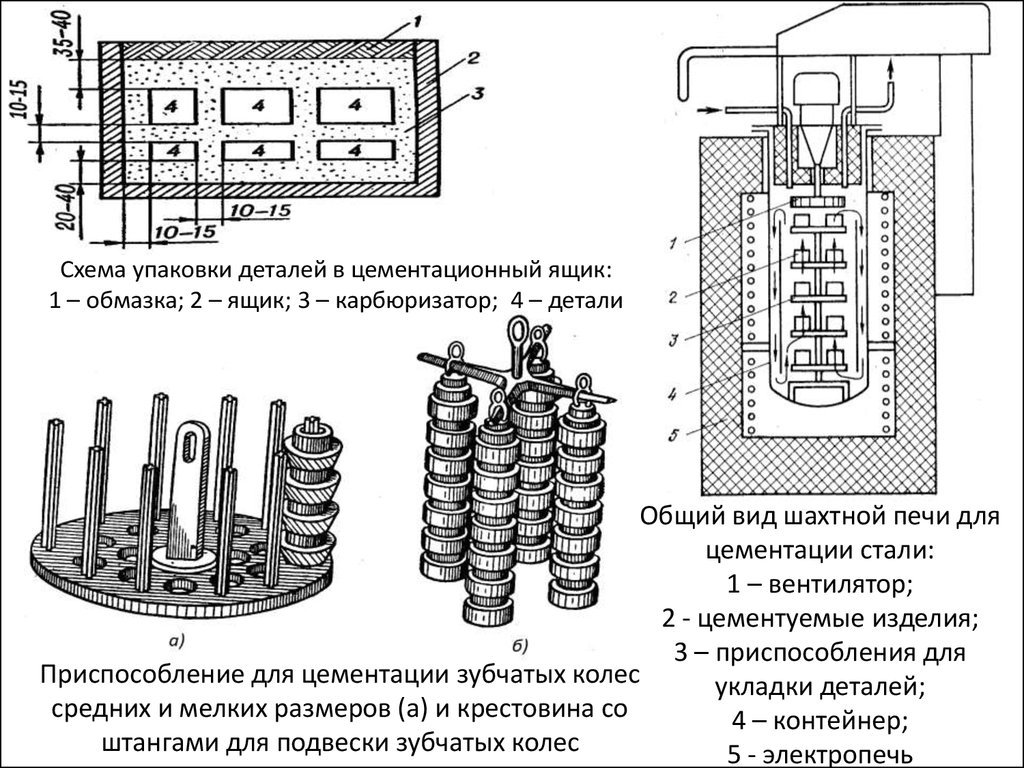

| Твердая цементация: это когда адсорбция углерода на детали происходит из порошкообразных углеродсодержащих компонентов, в основном угля. Науглероживание происходит в закрываемой герметичной ёмкости,

в форме короба. Повторяемость результатов такого метода невысокая, имеются и другие недостатки. Данный метод, со временем был вытеснен более передовыми технологиями газовой цементации и уже редко применяется. | |

| Жидкая цементация: это вид науглероживания производится адсорбцией углерода из расплавов солей, содержащих углерод. Этот метод ограниченно используется из-за необходимости постоянно держать раствор горячим,

невозможности применения крупногабаритных тиглей с растворами солей, сложностью поддержания заданного углеродного потенциала и ряда других нетехнологичных моментов при проведении режима.  | |

| газовая цементация, это когда адсорбция углерода происходит из газообразных, углеродсодержащих компонентов. Метод широко применяется из-за доступности жидких или газообразных углеводородных соединений.

Относительной простоты предлагаемого оборудования. Углеводородные вещества легко дозируются, разбавляются, анализируются. |

Примечание. В настоящей статье рассмотрены вопросы только газовой цементации.

Типы карбюризаторов для газовой цементации

Для газовой цементации в промышленных установках можно использовать жидкие и газовые карбюризаторы. Карбюризатором называется исходное вещество, которое содержит углерод. К жидкостным можно отнести несколько рекомендуемых марок керосина.

К газообразным относятся углеводородный газ метан и пропан-бутан. Остальные углеводородные газы и жидкости в качестве карбюризаторов выбираются редко.

Примечание: применение жидких углеводородов относится к газовому типу цементации, так как при высокой температуре жидкие углеводороды возгоняются в газообразные составляющие, а адсорбция углерода происходит из газовой фазы.

Углеродный потенциал.

Для проведения технологии цементации применяют природные или искусственно приготовленные вещества. К науглероживающим компонентам, вне зависимости от исходного карбюризатора, входящим в состав науглероживающих смесей, относят: окись углерода (СО),

метан (СН4) и остальные предельные углеводороды СnH 2n+2. Наиболее активным газом карбюризатором является окись углерода (СО). Окись углерода диссоциирует по реакции 2СО ↔СО 2+С, с выделением атомарного углерода в активном состоянии.

При соприкосновении с железом атом углерода внедряется в поверхностные слои и диффундирует глубину заготовки. Если же состав обеднить по углероду, то он начнёт выходить из металла обратно в атмосферу, в ту сторону, где концентрация углерода меньше.

Процесс выхода углерода называется обезуглероживание, он происходит во всех печах на воздухе. Концентрация углерода на границе раздела сред: газ-металл находится в равновесии это и называют углеродным потенциалом. Наиболее предпочтительными условиями

Наиболее предпочтительными условиями

для цементации является условие, когда соотношение газов, по насыщающей способности, составляет 1-1,4% С. Процентные соотношения печных газов при подаче того или иного карбюризатора находятся во взаимосвязи и при постоянной температуре изменяются пропорционально.

Поэтому на практике для определения науглероживающего состава, как правило, контролируют один из печных компонентов.

График. Определение углеродного потенциала по кислородному датчику.

Углеродный потенциал, в зависимости от концентрации кислорода

Поддерживать нужный углеродный потенциал, подавая один лишь карбюризатор невозможно. Даже регулируемая подача карбюризатора будет выводить науглероживающий потенциал выше допустимого уровня, потому что в исходной молекуле углеводорода нет кислорода для прохождения

реакции образования 2СО ↔СО2+С. Процесс подачи только карбюризатора называется пиролиз, который выводит углеродный потенциал на уровень концентраций с образованием на поверхности детали чугуна, с образованием цементитной сетки на заготовках. Для корректировки

Для корректировки

состава к карбюризатору необходимо подавать окислитель. Окислителем может быть вода или кислород в составе воздуха. Расходы карбюризатора и окислителя выбираются пропорционально объёму рабочего пространства и площади цементируемой поверхности. На практике

дозирование карбюризатора задаётся технологическими рекомендациями, с учётом конкретной марки, а объём окислителя подаётся автоматикой системы управления до заданного углеродного потенциала.

Для получения нужного углеродного потенциала в зависимости от фазы желаемого карбюризатора к цементационным печам предлагаются различные установки и устройства. Система анализа концентрации одного или двух газовых составляющих насыщающей атмосферы однотипная

и не зависит от марки карбюризатора и установки. Система может укомплектовываться различной элементной базой, но принципы измерения при этом не меняются.

Установка контроля и регулирования углеродного потенциала с применением жидкого карбюризатора.

Описание установки «КРПА-Ж»

Описание установки «КРПА-Ж»

Установка производит регулирование углеродного потенциала печной атмосферы в цементационных электропечах путём нормированных подач жидкого карбюризатора: (керосин, триэтаноламин и т.п.) и окислителя (вода воздух),

в соответствии с нужной концентрацией газа СО2 или О2.

Принцип действия установки.

В отдельные герметичные ёмкости КРПА-Ж заливаются керосин и окислитель(вода). Жидкости подаются в муфель специальными насосами, через индикаторы расхода. В муфеле керосин и вода распадается на газообразные составляющие. Первоначально подаётся только карбюризатор,

затем концентрация углерода начинает повышаться. По истечении 60 минут включается анализ отходящей атмосферы и когда в реторте концентрация окисляющей составляющей углерода снизится до заданной концентрации СО2 или О2 автоматически включается подвод окислителя:

вода и воздух до момента превышения заданной концентрации по газу СО2 или О2. При превышении необходимого процента окисляющего газа выключается клапан только воздуха, и концентрация СО2 или О2 начинает медленно снижаться, при этом подача воды не отключится.

При превышении необходимого процента окисляющего газа выключается клапан только воздуха, и концентрация СО2 или О2 начинает медленно снижаться, при этом подача воды не отключится.

Величина гистерезиса составляет 0,01% по газу СО2 или 10mV по кислородному анализатору. После достижения порогового значения снова включается воздух. Плавность поддержания оптимального насыщения настраивается величиной дозирования жидкостей и газов одноразово при наладке.

В логический контроллер зашиты режимы автоматической работы, все блокировки аварийных и недопустимых ситуаций.

В качестве жидкого карбюризатора рекомендуется использовать керосин марок РТ, ТС-1 по ГОСТ 102227-86. При нитроцементации триэтаноламин. В качестве окислителя используется дистиллированная вода и атмосферный воздух. Расход керосина, для средней печи, составляет примерно 80-120 капель/минуту.

Среднее потребление воды, примерно 60-80капель/минуту. Воздух применяется в качестве тонкого регулирования углеродного потенциала и настраивается в пределах 20-30л/мин. Дозирование компонентов определяется по индикаторам и визуально через капельницу.

Дозирование компонентов определяется по индикаторам и визуально через капельницу.

Установка контроля и регулирования углеродного потенциала с применением газообразного карбюризатора. Описание установки «КРПА-Г»

Установка КРПА-Г обеспечивает регулирование углеродного потенциала печной атмосферы путём нормированных подач газообразного карбюризатора (природный газ или пропан-бутан) и окислителя: воздух, в соответствии с рекомендуемой концентрацией СО2 или О2 в атмосфере печи.

Исполнение с газовым карбюризатором позволяет точнее регулировать расходы подаваемых газов, а состав получаемых в печи сред несколько ближе к оптимальным (меньшее сажеобразование, посторонних примесей), чем с применением жидкого карбюризатора. Вследствие чего,

установки КРПА-Г пользуется несколько большим спросом, чем с жидким карбюризатором.

Принцип действия установки. К оборудованию подводят углеводородный газ. Кислород поступает в муфель от встроенного компрессора. Газы подаются дозировано, через вентили, клапаны и индикаторы. В системе одна магистраль под углеводородный газ и две под окислитель.

Газы подаются дозировано, через вентили, клапаны и индикаторы. В системе одна магистраль под углеводородный газ и две под окислитель.

Линия окислителя делится на основную магистраль и добавочную (регулировочную).

При достижении технологической температуры в 760°С в муфель начинает подаваться керосин. Науглероживающий потенциал начинает повышаться. По истечении 40 минут включается анализ атмосферы и начнёт контролировать печную атмосферу. Окисляющая составляющая углерода снижается

и дойдя до заданной величины СО2 или О2 включается клапан воздуха в качестве окислителя. В реакторе воздух сразу окисляет водород и углерод, тем понижает потенциал до достижения заданной величины СО2 или О2. При превышении нужной концентрации анализируемого газа автоматически

перекрывается подача дополнительной магистрали подачи воздуха и значение СО2 или О2 начинает медленно снижаться до нижней уставки. После достижения порогового значения снова включается подача дополнительной магистрали воздуха. Плавность поддержания нужного состава настраивается

После достижения порогового значения снова включается подача дополнительной магистрали воздуха. Плавность поддержания нужного состава настраивается

величиной расходов газов одноразово, при наладке. В логический контроллер зашиты режимы автоматической работы, необходимые блокировки аварийных и недопустимых ситуаций.

В качестве карбюризатора рекомендуется использовать природный газ по ГОСТ 5542-87. В качестве окислителя применяется воздух. Объём природного газа в среднем составит

2-3 рабочего объёма муфеля, расход воздуха примерно 3-4 объёма муфеля.

Система контроля и регулирования углеродного потенциала эндогенератора

Система обеспечивает регулирование углеродного потенциала печной атмосферы путём нормированных подач эндогаза и метана в качестве дополнительного карбюризатора.

В устройство ЭН-10 входит эндогенератор линия добавления карбюризатора.

В качестве опции система может включить оборудование для организации пламенной завесы и продувки печи азотом: исполнение ЭН-10И1.

Предлагаемая комплектация обеспечивает наилучшие результаты цементации и нагрева под термообработку в защитных атмосферах, рекомендуется для применения в относительно больших,

проходных или садочных закалочно-цементационных агрегатах. Система управления насыщающей способности комплектуется исходя из задач, конструкции и объёма рабочего пространства.

Примечание: устройство и принцип действия эндогенератора в данной статье не рассматривается.

Принцип действия системы ЭН-10. К генератору подводят углеводородный газ, эндогаз, для исполнения И1, дополнительно азот. Эндогаз от эндогенератора поступает с углеродным потенциалом 0,4-0,5%С.

Метан в этом случае необходим для его повышения. Магистраль природного газа имеет две ветки основную и регулировочную. Только после достижения технологической температуры (~760℃) эндогаз и метан подаются в печь.

По истечении 30 минут включается анализ атмосферы. Реакции идут в сторону уменьшения СО2 или О2. При достижении анализируемого газа ниже уставки отключится магистраль регулировочной ветки природного газа,

При достижении анализируемого газа ниже уставки отключится магистраль регулировочной ветки природного газа,

и концентрация газов СО2 или О2 начинает повышаться. Цикл включения, отключения регулирующей ветки магистрали поддерживает углеродный потенциал на оптимальном уровне. Плавность поддержания настраивается

величиной расходов одноразово, при наладке. В логику зашиты блокировки аварийных и недопустимых ситуаций. В качестве карбюризатора рекомендуется использовать природный газ по ГОСТ 5542-87.

В качестве окислителя применяется газ с меньше й науглероживающей способностью, чем нужно для цементации. Потребление эндогаза, в среднем, составляет 4-5 объема рабочей камеры. Количество природного газа

до повышения углеродного потенциала до уровня ~1%С составит 12-15% от объёма эндогаза.

Независимо от типов установок производится постоянный мониторинг давления газов, тонкое дозирование. Подача и управление производится в автоматическом режиме с помощью электромагнитных клапанов.

Газы после анализа направляются обратно в печь или на свечу. Система подачи азота или пламенная завеса является дополнительной опцией, обеспечивающей безопасную работу всего агрегата.

Варианты интенсификации процессов цементации.

В настоящее время наиболее распространённым и практически проверенным средством интенсификации цементации является повышение температуры прохождения процесса диффузии.

При повышении температуры скорость ионов углерода в кристаллической решётке железа возрастает и увеличивается глубина цементации при одной и той же продолжительности процесса.

Известно, что при совместном насыщении стали азотом и углеродом происходит ускорение диффузии, поэтому, добавляя к цементирующему составу аммиак, можно ускорить диффузию углерода.

Все, что вам нужно знать

Закалка — это процесс, который включает добавление твердой защитной оболочки к внешней стороне мягкой стали. Этот процесс позволяет металлам сложной формы обладать прочностью и ударной вязкостью, которой они иначе не смогли бы обладать..jpg)

Одной из самых сложных и распространенных форм поверхностного упрочнения является науглероживание. Это метод, который включает введение стальных изделий в атомы углерода.

Хотите узнать больше о науглероживании стали? Читать дальше! В этом руководстве есть все, что вам нужно знать.

Что такое науглероживание

Науглероживание — это процесс, который включает преобразование низкоуглеродистой стали в высокоуглеродистую сталь. Это делается путем воздействия на него атмосферы, насыщенной углеродом. Как правило, изделия науглероживаются в печах, чанах и других закрытых объектах.

При нагревании стального предмета в атмосфере с высоким содержанием углерода указанный предмет позволяет атомам углерода прикрепляться к его поверхности на молекулярном уровне. После того, как эти атомы углерода присоединятся к его поверхности, он приобретет твердость и прочность.

Науглероживание, одна из самых популярных форм поверхностного упрочнения, позволяет придать стальным изделиям различные уровни твердости. Как правило, чем выше температура и чем дольше длится процесс науглероживания, тем тверже будет науглероженный предмет.

Как правило, чем выше температура и чем дольше длится процесс науглероживания, тем тверже будет науглероженный предмет.

Науглероживание стали – процессы

Существует не один доступный процесс науглероживания. На самом деле, как правило, используются четыре различных типа науглероживания. Каждый отдельный процесс имеет свои преимущества и недостатки.

Четыре процесса следующие:

Вакуумная цементация

Сначала мы обсудим процесс вакуумной цементации. В этом процессе стальные сплавы помещаются в бескислородную среду с низким давлением. Затем газ, такой как углеводород, закачивается в окружающую среду, позволяя молекулам углерода прикрепляться к указанным сплавам.

Поскольку в этом процессе отсутствует кислород, он делает окисление стальных сплавов практически невозможным. Это позволяет вводить высокие температуры в содержащуюся атмосферу, что значительно ускоряет процесс науглероживания.

Этот процесс выполняется в закрытой печи. Если печь не сможет полностью изолировать кислород, она не сможет осуществить желаемый процесс.

Если печь не сможет полностью изолировать кислород, она не сможет осуществить желаемый процесс.

Жидкостное науглероживание

Жидкостное науглероживание — это форма науглероживания, которая происходит в своего рода жидкостном чане. Этот чан заполнен смесью веществ, обычно включающей цианид и соль.

Когда предметы из металлических сплавов погружаются в эту смесь, они вступают в контакт с молекулами углерода. Как правило, эти молекулы углерода быстро диффундируют в изделия из сплава, что позволяет сформировать твердую оболочку всего за короткое время.

Стали, подвергнутые жидкостной цементации, обычно имеют высокое содержание углерода и низкое содержание азота.

Науглероживание науглероживанием

Науглероживанием науглероживанием называется помещение стальных изделий в печь в непосредственной близости от изделий с высоким содержанием углерода. Эти предметы с высоким содержанием углерода включают в себя все, от угольного порошка до частиц чугуна и многого другого.

После того, как вы вставите эти предметы, они будут нагреваться с использованием угарного газа. Этот газ является восстановителем углерода, заставляя углерод тянуться с поверхности углеродосодержащих предметов, которые были помещены в печь. После того, как эти молекулы углерода больше не связаны, они будут диффундировать на поверхности стальных изделий, подлежащих науглероживанию.

Это самый простой способ науглероживания. На самом деле, вы даже можете сделать это в гараже или домашней мастерской.

Проблема в том, что это ненадежно и непоследовательно. Хотя это позволяет диффузию углерода, эта диффузия обычно не происходит равномерно по всему стальному изделию.

Газовая науглероживание

Последний метод науглероживания, который мы обсудим, это газовая науглероживание. Науглероживание газом имеет сходство с науглероживанием в пакете, требуя перекачки окиси углерода. Разница в том, что это не требует присутствия углеродоемких предметов.

В этом процессе окись углерода непрерывно закачивается в закрытую среду. Эта среда нагревается до чрезвычайно высоких температур. Высокие температуры позволяют молекулам углерода диффундировать в стальные изделия, которые находятся в жестком корпусе.

Один из самых популярных процессов науглероживания в мире, при котором постоянно получается однородно науглероженная сталь. Это делает его очень полезным для целей массового науглероживания.

Преимущества науглероженной стали

Науглероженная сталь обладает целым рядом преимуществ. Ниже мы подробно рассмотрим эти преимущества.

Очень твердый внешний вид

Все просто: науглероженная сталь будет иметь очень твердый внешний вид. Это позволяет ему выдерживать большие физические травмы, не изнашиваясь преждевременно.

Хотя существуют стали с более твердой поверхностью, чем науглероженная сталь, они не такие пластичные и доступные. По сути, они не обеспечивают желаемого сочетания мягкости внутри и твердости снаружи, которое предлагает науглероженная сталь.

Мягкая внутренняя поверхность

Еще одним важным преимуществом науглероженной стали является ее мягкая внутренняя поверхность. Поскольку он имеет мягкую внутреннюю часть, им легко манипулировать, придавая ему различные формы. Это делает его особенно полезным, когда вы пытаетесь изготовить сложные металлические изделия с твердыми поверхностями (например, внутренние компоненты машины).

Некоторые ненауглероженные стальные сплавы обеспечивают естественную поверхностную твердость. Однако они не обеспечивают внутренней мягкости, необходимой для сложной формы и формы. По сути, они не обеспечивают желанной комбинации мягкости внутри и жесткости снаружи, которую обеспечивает науглероженная сталь.

Относительно недорогой

Если вы покупаете стальной сплав только из-за твердости его поверхности, науглероженная сталь — самый доступный вариант. Процесс науглероживания намного дешевле, чем производство некоторых стальных сплавов.

Пытаетесь производить изделия из твердой стали в массовом масштабе? Науглероживание является наиболее экономичным вариантом.

Воспользуйтесь магией науглероживания

Вам нужны науглероженные изделия? Хотите извлечь выгоду из волшебства науглероживания? Если это так, мы здесь, в Miheu, люди, которых стоит увидеть.

У нас большой опыт в науглероживании различных изделий. К таким изделиям относятся автомобильные детали (оси, валы, шестерни и т. д.), детали машин (контрножи, хомуты, фланцы и т. д.), штампованные детали и многое другое.

Свяжитесь с нами сегодня, чтобы обсудить ваши потребности в науглероживании!

Все, что вы хотели бы знать

Вакуумная цементация и термообработка при низком давлении: часто задаваемые вопросы

Каковы преимущества вакуумной цементации под низким давлением?

Вот некоторые из преимуществ вакуумной цементации под низким давлением:

- Без межкристаллитного окисления

- Идеально контролируемая и воспроизводимая глубина науглероживания и узкие допуски

- Возможность выбора содержания углерода на поверхности

- Повышенная усталостная прочность

- Закалка газом или маслом

- Уменьшает искажения

- Улучшает/поддерживает чистоту деталей

- Цикл термообработки можно смоделировать на компьютере, что гарантирует точный требуемый профиль углерода

Являются ли результаты типичными и воспроизводимыми?

Результаты чрезвычайно воспроизводимы. Многие детали многократно подвергаются термообработке с использованием одного и того же процесса, и заметные различия наблюдаются редко. На самом деле, мы обнаружили, что любые незначительные отклонения, как правило, создаются разными партиями стали от разных производителей, которые получают наши клиенты.

Многие детали многократно подвергаются термообработке с использованием одного и того же процесса, и заметные различия наблюдаются редко. На самом деле, мы обнаружили, что любые незначительные отклонения, как правило, создаются разными партиями стали от разных производителей, которые получают наши клиенты.

Существуют ли какие-либо экологические проблемы с нашими процессами?

Вакуумная цементация и газовая закалка, использование инертных газов азота для создания углеродно-нейтральной среды внутри печи. Система охлаждения представляет собой встроенный кулер, в котором используется биоразлагаемый гликоль для охлаждения. Проще говоря, вакуумная цементация не имеет побочных эффектов для окружающей среды, которые все еще существуют во многих других процессах термообработки.

Сколько отделочного материала мне нужно оставить для шлифовки после вакуумной цементации деталей?

Вакуумная науглероживание и газовая закалка могут предложить явное преимущество создания практически готовой детали, которая требует минимальной шлифовки или очистки. Тесное сотрудничество с нашими заказчиками и правильная разработка рецептур позволяют отказаться от большей части шлифовального материала после термообработки, если не от всего этого. Это может обеспечить значительную экономию общих затрат на послеоперационную обработку.

Тесное сотрудничество с нашими заказчиками и правильная разработка рецептур позволяют отказаться от большей части шлифовального материала после термообработки, если не от всего этого. Это может обеспечить значительную экономию общих затрат на послеоперационную обработку.

Не деформирует ли сталь при термообработке?

Краткий ответ: да. Нельзя обойти тот факт, что при нагреве стали до очень высоких температур и быстрой закалке материал в некоторой степени деформируется. Однако степень деформации можно контролировать, выбирая наиболее эффективные доступные процессы термообработки. В неконтролируемой воздушной атмосфере и при использовании отдельных методов гашения искажения могут быть чрезмерными. В вакууме с добавлением внутренней газовой закалки под высоким давлением (до 20 бар) мы видим очень стабильное или воспроизводимое количество перемещений на партию или загрузку. Это позволяет производителю планировать все последующие операции, зная, что он получит обратно неизменную деталь.

Как выбрать закалку газом или маслом?

Midwest Thermal-Vac тесно сотрудничает с клиентами, чтобы понять их потребности. Оптимальный выбор закалки определяется на основе геометрии детали, типа материала, требований к твердости, требований к твердости сердцевины или металлографических требований. Используя опыт Midwest Thermal-Vacs с различными возможностями закалки практически для любого материала, мы можем помочь нашим клиентам в выборе оптимальных параметров для термообработки их деталей на основе большого опыта, доказавшего свою эффективность.

Делает ли Midwest Thermal-Vac только вакуумную науглероживание?

Midwest Thermal-Vac специализируется на вакуумных технологиях, но способна выполнять практически все задачи по термообработке. Применяются традиционные виды термической обработки, такие как отпуск, закалка, нормализация, отжиг, светлый отжиг, обработка на твердый раствор и сфероидизация.

Почему плазменное азотирование?

Плазменное азотирование практически устранит деформацию детали или изменение размера, обеспечивая при этом

Металлургические преимущества:

- Чрезвычайно высокая твердость поверхности и, следовательно, отличная износостойкость.

- Пониженное трение.. самый низкий коэффициент трения между двумя сталями

- Прочность на растяжение и сопротивление усталости повышаются на 20% — до 45 %

- Превосходное качество поверхности, непористая и устойчивая к истиранию.

- Значительно улучшенная стойкость к коррозии для большинства металлов

- Отсутствие искажений при обработке.

- Плазменное азотирование доступно при температурах до 750°F

и до и более 1000°F.

Как проходит термообработка деталей в компании Midwest Thermal-Vac?

Midwest Thermal-Vac тесно сотрудничает с клиентами, чтобы понять их потребности. Рецепты и процессы разрабатываются для каждой отдельной детали. Часто время разработки утвержденного процесса значительно сокращается благодаря многолетнему тестированию и опыту. Если есть особые требования, которые необходимо выполнить, Midwest Thermal-Vac разработает процесс с использованием тщательно контролируемых и контролируемых испытаний реальных деталей. Эффективный и проверенный процесс будет разработан и одобрен еще до того, как будет произведена первая серийная деталь.

Рецепты и процессы разрабатываются для каждой отдельной детали. Часто время разработки утвержденного процесса значительно сокращается благодаря многолетнему тестированию и опыту. Если есть особые требования, которые необходимо выполнить, Midwest Thermal-Vac разработает процесс с использованием тщательно контролируемых и контролируемых испытаний реальных деталей. Эффективный и проверенный процесс будет разработан и одобрен еще до того, как будет произведена первая серийная деталь.

Вакуумная цементация низкого давления |

Термическая обработка |

Плазменное азотирование |

Каталог |

Ресурсы

Аккредитация

Электрическая газовая печь науглероживания

Назначение и применение

Назначение: науглероживание (науглероживание) низкоуглеродистых сталей проводят для повышения концентрации углерода на поверхности заготовки. Науглероживание сталей происходит

при повышенных температурах, в специально подготовленной, контролируемой и регулируемой атмосфере. Для обеспечения оптимальных условий диффузии атомов

Для обеспечения оптимальных условий диффузии атомов

углерода в сталь разработаны специализированные электропечи моделей СШЦМ.

Наибольшее распространение получили минные конструкции с использованием муфеля. В электрических муфельных печах науглероживание

(углеводородная) среда локализована в объеме герметичного реактора, что положительно сказывается на работе электронагревателей, футеровки,

термопары и др. Шахтные муфельные печи для науглероживания применяются в условиях мелкосерийного и среднесерийного производства.

Источником (базой) науглероживающей среды могут быть жидкие (керосин) или газообразные (природный газ, пропан-бутан) углеводороды.

Сами печи науглероживания спроектированы с возможностью использования любого из возможных науглероживателей. По согласованию с Заказчиком электропечь может

оборудован системой подачи жидкого или газообразного карбюратора.

Описание конструкции

Печь науглероживания состоит из нагревательного агрегата шахтного типа, в котором установлен газонепроницаемый муфель. Герметичность рабочего пространства обеспечивается съемной крышкой,

Герметичность рабочего пространства обеспечивается съемной крышкой,

который подвешен на поворотной стойке. Печь комплектуется шкафом управления, установкой контроля и регулирования печных атмосфер, свечой, взрывным клапаном и

другие периферийные устройства.

Нагрев электрической печи изготовляют нагреватели, которые по согласованию могут быть в виде спиралей или зигзагов, материал нагревателя фехраль или нихром.

Спиральные нагреватели смонтированы на корундовых изоляторах, отстоящих от футеровки и не соприкасающихся с теплоизоляцией. Зигзагообразные нагреватели крепятся с помощью крючков

непосредственно на подкладку. Для выравнивания температуры нагреватели равномерно распределены по высоте и объединены в независимые зоны обогрева.

Муфель тампонажный Печь выполнена в виде катаного цилиндра, из стали не хуже 20Х23х28 с герметически заваренным днищем. В верхней части цилиндра находится

опорный и уплотнительный фланец. Внутри муфеля установлены потокообразующий экран для циркуляции потока и решетка для заряда в виде лучей, исходящих из центра.

Система проточных экранов и опор образует циркуляционный канал.

Крышка духовки предназначена для теплового и газового ограничения рабочего пространства. Крышка поднимается и опускается электроприводом, в

в поднятом положении отводится в сторону по шарнирным осям консольной рамы, освобождая загрузочный проем. Крышка состоит из несущего диска, на который крепится металл,

входящие в муфель, кожух и стойку с вентилятором. Несущий диск прижимает шнуровые уплотнения к фланцам муфеля. Корпус выполнен в виде короба,

который забивается волокнистой изоляцией. Вентиляторная стойка с вращающимся вниз колесом смешивает газы в муфеле. Через ось крышки в зону

отопление, трубы подвода и отвода газов, контейнер для проб-свидетелей снимаются. Газоотвод подключается к свечам.

Подача науглероживания и окислителя , а также анализ печной атмосферы осуществляется установкой подачи, контроля и регулирования печных атмосфер типа ПКПА-Ж для жидких

науглероживатель или система ПКПА-Г для газового науглероживания. Завод состоит из двух отдельных блоков. Дозатор исходных компонентов для оптимальной формы

Завод состоит из двух отдельных блоков. Дозатор исходных компонентов для оптимальной формы

вяжущую среду и блок контроля концентрации некоторых компонентов атмосферы. Система управляется логическим контроллером со встроенными функциями управления и поддержки.

необходимые замки.

Описание установок подготовки газа

Установка ПКПА-Г. Установка подает углеводородный газ в качестве науглероживания и воздух в качестве окислителя в оптимальном соотношении. Формирование права

углеродный потенциал создается путем изменения объема расхода углеводородного газа или воздуха в зависимости от рекомендуемой концентрации газообразного СО2 для желаемого углеродного потенциала.

Осуществляется дополнительный контроль концентрации кислорода.

Науглероживающая атмосфера в муфеле постоянно обновляется, регулируется и поддерживается на оптимальном уровне (~0,85-1,1% С).

Установка ПКПА-Ж. Установка подачи углеводородных жидкостей (керосин, триэтаноламин) в качестве науглероживания, воды и воздуха

в качестве окислителя для оптимальных объемов. Формирование необходимого углеродного потенциала осуществляется за счет изменения объема расхода керосина или

Формирование необходимого углеродного потенциала осуществляется за счет изменения объема расхода керосина или

вода с воздухом, в зависимости от рекомендуемой концентрации газа CO2 для желаемого углеродного потенциала. Дополнительный контроль осуществляется

концентрация кислорода.

Применение установок ПКПА-Г или ПКПА-Ж для регулирования процессов науглероживания доводит концентрации газов в муфеле до оптимальных соотношений. Подразумеваемое увеличение

циркуляция газа в муфеле в 2 и более раз, без опасности выпадения сажи, это приводит к ускорению процесса науглероживания с улучшением структуры слоя. Мониторинг и регулирование сводят к минимуму

дефекты микроструктуры, в том числе цементитная сетка. Отсутствие образования сажи увеличивает срок службы элементов печи в 4-5 раз.

Система управления Печи науглероживания установлены в шкафу управления. Установка ПКПА интегрирована с системой управления электропечью.

Шкаф оборудован устройством контроля температуры, регистрацией графика нагрева, марки «Термодат», цифровыми индикаторами тока, тиристорными системами.

с функцией широтно-импульсной модуляции. Также на шкафу управления расположены кнопки управления духовкой, тумблер, индикаторные лампы состояния и

тревога. В системе предусмотрены необходимые технологические режимы, реализованы необходимые блокировки аварийных ситуаций.

Все электрические печи науглероживания изготавливаются с температурой нагрева до 950°С. К обозначению оборудования можно добавить букву «Г» или «Ж», это будет

обозначают комплектацию электропечи узлом подачи газового науглероживания (Г) или жидкостного науглероживателя (Г).

Основные технические характеристики электропечей науглероживания

| Обозначение | Рабочие размеры (д × в), мм. | Размеры (А × Ш × В), мм | мощность, кВт | Масса печи, кг | Средняя производительность, кг/час | ||

|---|---|---|---|---|---|---|---|

| СШЦМ 4,5,6/9,5 | 450×600 | 1460×1510×2200 | 45 | 1000 | 810 | ||

| СШЦМ 6,9/9,5 | 600×900 | 1600×1770×2350 | 50 | 1240 | 2800 2800 | 50 | |

| СШЦМ 6,12/9,5 | 600×1200 | 1620×1700×2700 | 75 | 1650 | 250 | ||

СШЦМ 8.

|