Расшифровка абразивных кругов: Расшифровка маркировки шлифовальных кругов — Виды и обозначения абразивных кругов

Содержание

Круг абразивный шлифовальный | Став Ин Ком

Круг абразивный шлифовальный назначение

Круг абразивный шлифовальный предназначен для:

- чернового, получистового и чистового плоского шлифования;

- чистового и комбинированного круглого;

- наружного бесцентрового и внутреннего шлифования стали и чугуна.;

- обработки прерывистых поверхностей и резьбошлифования;

- заточки и доводки режущих инструментов, оснащенного твердым

сплавом; - бесприжогового шлифования высоко пористыми кругами.

Круг абразивный шлифовальный — ориентировочная стоимость

Ориентировочная цена в рублях с НДС на круги абразивные шлифовальные (цену нужно уточняйте в офисе)

| № | Наименование | 25A | 64C |

| Круг ПП 600 | |||

| 10 | Круг ПП 600х80х305 F46/F60, K/L | 11000 | 13200 |

| 12 | Круг ПП 600х63х305 F46/F60, K/L | 8900 | 10650 |

| Круг ПП 500 | |||

| 13 | Круг ПП 500х150х305 F46/F60, K/L | 8500 | 10200 |

| 14 | Круг ПП 500х100х305 F46/F60, K/L | 7000 | 8400 |

| 15 | Круг ПП 500х63х203 F46/F60, K/L | 3500 | 4200 |

| Круг ПП 450 | |||

| 16 | Круг ПП 450х80х203 F46/F60, K/L | 5000 | 6000 |

| 17 | Круг ПП 450х63х203 F46/F60, K/L | 3900 | 4700 |

| 18 | Круг ПП 450х63х127 F46/F60, K/L | 4300 | 5200 |

| 19 | Круг ПП 450х80х203 F46/F60, K/L | 5000 | 6000 |

| 20 | Круг ПП 450х63х203 F46/F60, K/L | 3900 | 4700 |

| 21 | Круг ПП 450х63х127 F46/F60, K/L | 4300 | 5200 |

| Круг ПП 400 | |||

| 22 | Круг ПП 400х63х203 F46/F60, K/L | 2950 | 3550 |

| 23 | Круг ПП 400х50х203 F46/F60, K/L | 2600 | 3100 |

| 24 | Круг ПП 400х40х203 F46/F60, K/L | 1980 | 2400 |

| 25 | Круг ПП 400х40х127 F46/F60, K/L | 2200 | 2600 |

| 26 | Круг ПП 400х10х203 F46/F60, K/L | 1200 | 1450 |

| Круг ПП 350 | |||

| 27 | Круг ПП 350х40х127 F46/F60, K/L | 1800 | 2200 |

| 28 | Круг ПП 350х40х76 F46/F60, K/L | 2200 | 2650 |

| 29 | Круг ПП 350х25х127 F46/F60, K/L | 1000 | 1200 |

| Круг ПП 300 | |||

| 30 | Круг ПП 300х40х127 F46/F60, K/L | 1500 | 1800 |

| 31 | Круг ПП 300х40х76 F46/F60, K/L | 1550 | 1860 |

| 32 | Круг ПП 300х25х127 F46/F60, K/L | 700 | 840 |

| 33 | Круг ПП 300х25х76 F46/F60, K/L | 770 | 920 |

| 34 | Круг ПП 300х20х127 F46/F60, K/L | 670 | 800 |

| 35 | Круг ПП 300х20х76 F46/F60, K/L | 700 | 840 |

| 36 | Круг ПП 300х16х127 F46/F60, K/L | 680 | 820 |

| 37 | Круг ПП 300х16х76 F46/F60, K/L | 620 | 740 |

| 38 | Круг ПП 300х10х127 F46/F60, K/L | 440 | 530 |

| 39 | Круг ПП 300х10х76 F46/F60, K/L | 490 | 580 |

| 40 | Круг ПП 300х8х127 F46/F60, K/L | 360 | 440 |

| 41 | Круг ПП 300х10х127 F46/F60, K/L | 440 | 530 |

| 42 | Круг ПП 300х10х76 F46/F60, K/L | 490 | 580 |

| 43 | Круг ПП 300х8х127 F46/F60, K/L | 360 | 440 |

| Круг ПП 250 | |||

| 44 | Круг ПП 250х100х127 F46/F60, K/L | 1560 | |

| 45 | Круг ПП 250х40х76 F46/F60, K/L | 800 | 1000 |

| 46 | Круг ПП 250х32х76 F46/F60, K/L | 750 | 860 |

| 47 | Круг ПП 250х25х76 F46/F60, K/L | 580 | 700 |

| 48 | Круг ПП 250х20х76 F46/F60, K/L | 540 | 650 |

| 49 | Круг ПП 250х16х76 F46/F60, K/L | 450 | 540 |

| 50 | Круг ПП 250х10х76 F46/F60, K/L | 380 | 460 |

| 51 | Круг ПП 250х6х76 F46/F60, K/L | 260 | 310 |

| Круг ПП 200 | |||

| 52 | Круг ПП 200х60х76 F46/F60, K/L | 830 | 990 |

| 53 | Круг ПП 200х40х76 F46/F60, K/L | 560 | 660 |

| 54 | Круг ПП 200х25х76 F46/F60, K/L | 350 | 370 |

| 55 | Круг ПП 200х20х76 F46/F60, K/L | 340 | 360 |

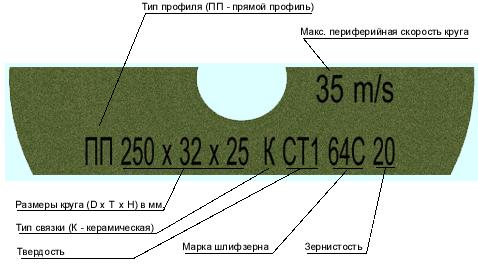

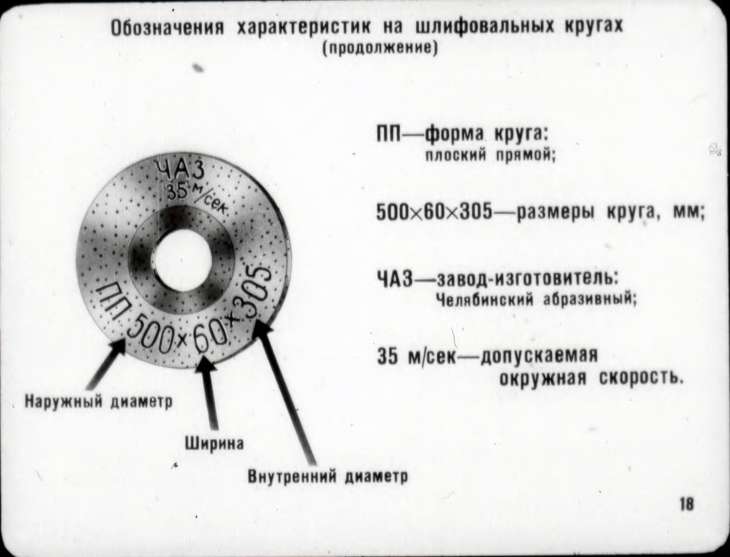

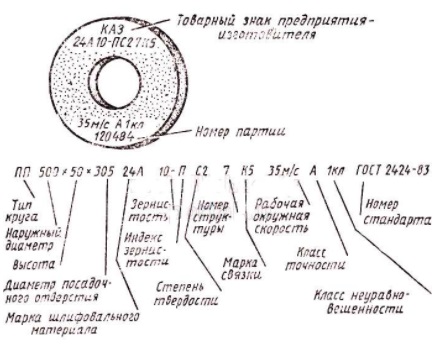

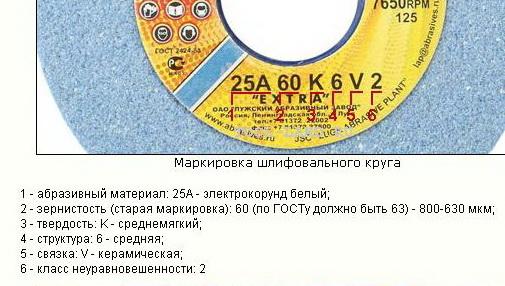

Круг абразивный шлифовальный — расшифровка

Пример расшифровки названия — кругов абразивных шлифовальных

- наружным диаметром D = 500мм,

- шириной Т = 50мм,

- диаметром посадочного отверстия Н = 305мм,

- из белого электрокорунда марки 25А,

- зернистости 10,

- степени твёрдости С2,

- номером структуры 7,

- на керамической связке К5

- с рабочей скоростью 35 м/с,

- класса точности А,

- 1-го класса неуравновешенности:

Параметры кругов абразивных шлифовальных

Шлифовальные круги характеризуется следующими параметрами:

формой и размерами, материалом и размерами зерен, связкой,

твердостью и структурой.

Абразивные материалы могут быть природного происхождения

(естественные) и искусственные.

Природные абразивные материалы (корунд, наждак, кварцевый

песок, гранат, кремень, алмаз и др.) имеют ограниченное

применение из-за нестабильности их физико-механических

характеристик.

В машиностроении, для круга абразивного шлифовального в основном, используют искусственные абразивные материалы, такие как:

14А — электрокорунд нормальный

25А — электрокорунд белый

54С- черный карбид кремния

64С- зеленый карбид кремния

Зернистость шлиф кругов

В зависимости от необходимости получения класса чистоты

обрабатываемой поверхности нужно выбирать величину зернистости

абразивного круга.

Вот пример выбора зернистости:

Также на выбор круга большое значение влияет используемая

связка режущих частиц. В таблице приведены различные виды

обработки металла и рекомендуемые для них связки:

Твердость шлиф кругов.

Классифицируются круги по твердости латинским

рядом алфавита, по возрастанию:

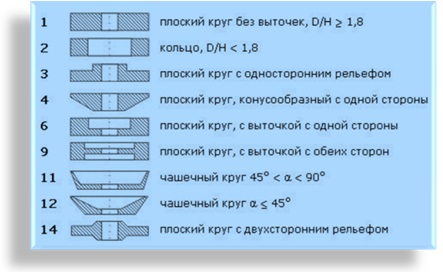

Геометрическая форма кругов абразивных шлифовальных

Геометрическая форма круга, в зависимости от области

применения, имеет большое разнообразие:

Формы кругов

Размеры кругов, также как и формы имеют большой ассортимент:

Алмазный шлифовальные круги — Классификация, Сферы применения

Алмазный шлифовальный круг — разновидность алмазного расходного инструмента. Используемый в ручных и автоматических (в том числе и угловых) шлифовальных машинках для доводки, заточки, хонингования и шлифования. Применяется для обработки труднообрабатываемых и твердосплавных материалов, керамических поверхностей, стекла, драгоценных, поделочных и полудрагоценных камней. Обладает оптимальным балансом прочности и хрупкости, отличается повышенной эффективностью, большим рабочим запасом и самозатачиваемостью.

Сфера применения алмазного шлифовального инструмента

Благодаря возможностям алмазного инструмента, области его использования очень широки. Трудоемкость обработки твердых сплавов снижается в несколько раз по сравнению с работой другими абразивными материалами. Заточенные с помощью алмазов инструменты работают эффективнее и не требуют обработки дольше. Для однолезвийных деталей с режущей частью из твердосплавного материала такая заточка в полтора раза повышает стойкость к изнашиванию, а для многолезвийных инструментов этот показатель еще выше.

Трудоемкость обработки твердых сплавов снижается в несколько раз по сравнению с работой другими абразивными материалами. Заточенные с помощью алмазов инструменты работают эффективнее и не требуют обработки дольше. Для однолезвийных деталей с режущей частью из твердосплавного материала такая заточка в полтора раза повышает стойкость к изнашиванию, а для многолезвийных инструментов этот показатель еще выше.

Поверхность, обработанная шлифовальным алмазным кругом, не трескается, на ней не образуется сколов и иных дефектов. Это дает возможность обрабатывать стеклянные и керамические изделия: автомобильные секла, зеркала и многое другое.

Незаменим этот инструмент при шлифовке стекол для оптических приборов, на предприятиях, выпускающих фарфоровую, хрустальную и стеклянную посуду, при шлифовании экранов. Шлифование алмазами широко применяется в медицине при заточке ножей микротомов, скальпелей и инъекционных игл, для лечения и протезировании зубов в стоматологии.

Кроме того, алмазные шлифовальные круги используются и для правки кругов, изготовленных из других материалов.

Однако для того, чтобы полезные свойства алмазных кругов могли быть использованы в полной мере, а результат работы оправдал ожидания, требуется правильный выбор изделия среди множества разновидностей.

Конструкция шлифовальных алмазных кругов

Круги представляют собой корпус, на который нанесен слой алмазов с разной структурой. В напыление, кроме алмазных элементов входит наполнитель и связка.

Все изделия имеют различные характеристики и различаются по:

- типу и форме круга;

- размеру корпуса;

- степени зернистости;

- типу связки;

- концентрации алмазов;

- классу неуравновешенности;

- классу точности;

Кроме того, они характеризуются прочностью, твердостью, износостойкостью.

Корпус

Для изготовления корпусов алмазных кругов используются стали марок Ст3, 30, 25 и 20, алюминиевые сплавы марок Д16 и АК6 или полимеры.

Для шлифовальных кругов, имеющих форму АГЦ или А1ПП необходимы хвостовики, изготовленные из сталей У8 или У7.

Концентрация алмазов

Концентрация алмазоносного слоя, которая выражается в процентном содержании, — количество зерен в 1 кубическом миллиметре порошка, используемого в абразивном слое. Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости — чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Выпускаются алмазные шлифовальные круги со 150-, 100-, 75-, 50- и 25-процентой концентрацией. За 100% принимается 4,39 карата (1 карат равен 0,2г), содержащихся в 1см3, что соответствует 0,878 мг/мм³.

Этот показатель определяет производительность, режущую способность, срок эксплуатации и цену инструмента. Оптимальная характеристика зависит от площади и формы обрабатываемого материала, типа используемого инструмента, качества связки, зернистости алмазного зерна и условий обработки.

Выбор концентрации круга основывается на следующие требования:

- высокая концентрация необходима, если контактная поверхность соприкосновения обрабатываемого элемента и шлифовального круга мала (к примеру, во время круглой шлифовки), это гарантирует длительное время эксплуатации инструмента и повышает его износостойкость;

- низкая концентрация выбирается для обработки контактных поверхностей большой площади.

Зернистость

Зернистостью называют величину алмазного зерна или сростков кристаллов (этот показатель определяется толщиной, шириной и высотой, но обычно учитывается только ширина). Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

Зернистость указывается согласно ГОСТу 3647-80 и обозначается в микронах дробью, в которой числитель в микронах обозначает величину верхнего сита, а знаменатель — нижнего. Согласно международным стандартам FEPA (и ГОСТу Р52381-2005) характеристика обозначается литерой F с соответствующим числом – чем оно выше, тем меньше размер зерна.

Зернистость подбирается в зависимости от необходимой шероховатости поверхности после обработки, вида материала, величины припуска, снимаемого при проходе инструмента и т.д.

Обрабатываемая поверхность получается тем чище, чем меньший размер зерна применяется. Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

По фракциям зернистость различается следующим образом:

- мелкая 100/80;

- средняя 125/100;

- крупная 160/125;

- более крупная 200/160.

Круги с меньшим показателем применяются при завершающей доводке лезвий, ножей, резцов и других изделий, при окончательной шлифовке. Среднее звено позволяет добиться необходимой остроты режущих частей, а крупноструктурные зерна используются для выравнивания и снятия части обрабатываемой поверхности.

Целесообразно применять низкозернистые круги для уменьшения шероховатости поверхности, а более крупное зерно тогда, когда требуется увеличить производительность и при больших припусках. Чем материал менее вязкий и более твердый, тем показатель зернистости может быть больше.

Связки для алмазных шлифовальных кругов

Шлифовальные алмазные круги выпускаются с тремя видами связок: металлическими, обозначаемыми литерой М (в качестве основы выступают композиции из олова, цинка, меди, алюминия), керамические, обозначаемые литерой К (с основой из стекла, или шамота и добавлением алюминия) и органические, маркируемые литерами КБ или К (из карболита или пульвербакелита). Если применяется наполнитель, то его роль выполняет порошок из графита, меди, глинозема, электрокорунда или карбида бора.

Алмазные круги в конструкции которых используется металлическая связка, характеризуются повышенной теплостойкостью и прочностью, долго сохраняют геометрическую форму и отличаются длительным сроком службой, но быстро засаливаются. Они применяются для сошлифовки большого объема материала и его предварительной обработки. В результате получается поверхность с восьмым-девятым классом шероховатости. Наполнитель в таких кругах не используется, а рабочий слой может закрепляться на переходном стальном кольце, которое крепится к корпусу.

Свойства кругов с металлической связкой:

- высокая твердость;

- большая скорость работы и производительность;

- хорошие показатели термостойкости и теплопроводности;

- высокая производительность съёма.

Органическая связка требует использования наполнителя. Имеет незначительную твердость термостойкость и теплопроводность, но достаточно высокую производительность и скорость обработки.

Круги с органической связкой применяются при доводочных и чистовых работах, для доводки и чистовой заточки изделий из сверхтвёрдых материалов и твёрдых сплавов, при обработке медицинских и мерительных инструментов. Позволяют получить поверхность одиннадцатого и двенадцатого классов шероховатости. В отличие от кругов с металлической связкой мало засаливаются, но в три раза больше расходуют алмазы.

Инструменты с керамической связкой характеризуются алмазоникилевым покрытием, которое может наноситься как в один, так и в несколько слоев. Толщина связки составляет две третьих размера алмазных зерен. Благодаря этому кристаллы выступают над поверхностью связки, но надежно фиксируются. В результате образующаяся стружка легко удаляется с обрабатываемой площади.

Благодаря этому кристаллы выступают над поверхностью связки, но надежно фиксируются. В результате образующаяся стружка легко удаляется с обрабатываемой площади.

Свойства кругов с керамической связкой:

- высокая режущая способность;

- доступная стоимость;

- любая геометрия;

- высокая теплопроводность.

Используются для шлифования и резки германия, кремния, ситала, иных полупроводниковых материалов, технического стекла и керамики, обработки камня. Применяется и для доводки изделия из легированных сталей, твердых сплавов, при изготовлении ручного инструмента.

Алмазные круги с металлической связкой эксплуатируются только с водяным охлаждением, со связкой органической могут работать как с охлаждением, так и без него, при этом не допускается использование щелочных растворов.

Твердость шлифовальных кругов

Показатель твердости круга не зависит от твердости алмазного покрытия. Эта характеристика обозначает возможность удерживать алмазные зерна связкой при соприкосновении с обрабатываемой поверхностью. Твердость зависит от технологии, использованной при изготовлении, формы и зернистости зерна, качества связки.

Твердость зависит от технологии, использованной при изготовлении, формы и зернистости зерна, качества связки.

От твердости в большой мере зависит самозатачиваемость круга — его способность восстанавливать режущие характеристики после удаления или разрушения алмазных элементов. При работе режущие зерна раскалываются и выпадают, при этом начинают действовать новые алмазы, что предотвращает появления трещин и прижогов на обрабатываемой поверхности. Возможность самозатачивания уменьшается с увеличением твердости круга.

Круги подразделяются по твердости на 8 групп, обозначаемых согласно ГОСТам 19202-80 и Р 52587-2006 следующими знаками:

- ВМ1, ВМ2 F, G — весьма мягкие;

- H, I, J, М1, М2, М3 — мягкие;

- K, L, СМ1, СМ2 — среднемягкие;

- M, N, С1, С2 — средние;

- O, P, Q, СТ1, СТ2, СТ3 — среднетвердые;

- R, S, Т1, Т2 – твердые;

- T, U, ВТ — весьма твердые;

- X, Y, Z, V, W, ЧТ — чрезвычайно твердые.

Выбор твердости определяется формой детали и необходимой точностью шлифования, видом обработки, типом используемого инструмента, свойствами материала. Отклонения характеристики от оптимальной может привести к появлению трещин и прижогов (если твердость выше необходимой) или к изменению геометрии круга и его износу (если твердость недостаточна). Особенно важно соблюдать правила по подбору круга по твердости при работе с изделиями из твердых сплавов.

Отклонения характеристики от оптимальной может привести к появлению трещин и прижогов (если твердость выше необходимой) или к изменению геометрии круга и его износу (если твердость недостаточна). Особенно важно соблюдать правила по подбору круга по твердости при работе с изделиями из твердых сплавов.

Повышенная твердость круга потребуется, если требуется соблюдать высокую точность размеров и форм. Если в процессе работы применяются смазочно-охлаждающие жидкости, твердость может быть выше, чем при шлифовке «всухую».

Класс точности

Точность геометрических форм и размеров алмазных кругов соответствует трем классам и обозначается как: Б, А или АА. Менее ответственные операции проводятся инструментов класса Б, класс А относится к более качественному и точному. А высокоточные круги АА предназначены для использования на многокруговых и высокоточных станках или автоматических линиях. Ему соответствуют круги, характеризующиеся однородностью зернового состава, точностью геометрических параметров и высокой уравновешенностью алмазного состава, при изготовлении которых применяются лучшие сорта материалов.

Класс неуравновешенности

Показатель неуравновешенности массы алмазного шлифовального круга зависит от равномерности абразивной массы, точности формы, качества прессования и других параметров, приобретаемых при изготовлении. Выпускаются инструменты четырех классов неуравновешенности (обозначаются цифрами от 1 до 4). К точности балансировки в сборе этот показатель не относится.

Виды работы: с охлаждением и без него

Шлифование с водяным охлаждением предпочтительнее, так как в этом случае могут применяться более сильные условия обработки, а сам круг меньше изнашивается. Так же это уменьшает возможность появления прижогов и других термических повреждений обрабатываемой поверхности. В качестве охлаждающих жидкостей для шлифовальных кругов используется не вода, а 1-5% эмульсии.

Для кругов с металлической связкой рекомендуется использовать замасливатель БВ, 1,5-3%-ную эмульсию, получаемую из эмульсиона НГЛ-205, либо из ємульсиона «Аквол 10». Для кругов с органической связкой применяется 3% эмульсия из индустриального масла, кальцинированная сода в виде 0,5:1,0%-ного раствора, 0,1% смачиватель ОП10 или ОП7, или эмульсия, получаемая из бура, нитрата натрия, триэтаноламина и тринатрийфосфата.

Для кругов с органической связкой применяется 3% эмульсия из индустриального масла, кальцинированная сода в виде 0,5:1,0%-ного раствора, 0,1% смачиватель ОП10 или ОП7, или эмульсия, получаемая из бура, нитрата натрия, триэтаноламина и тринатрийфосфата.

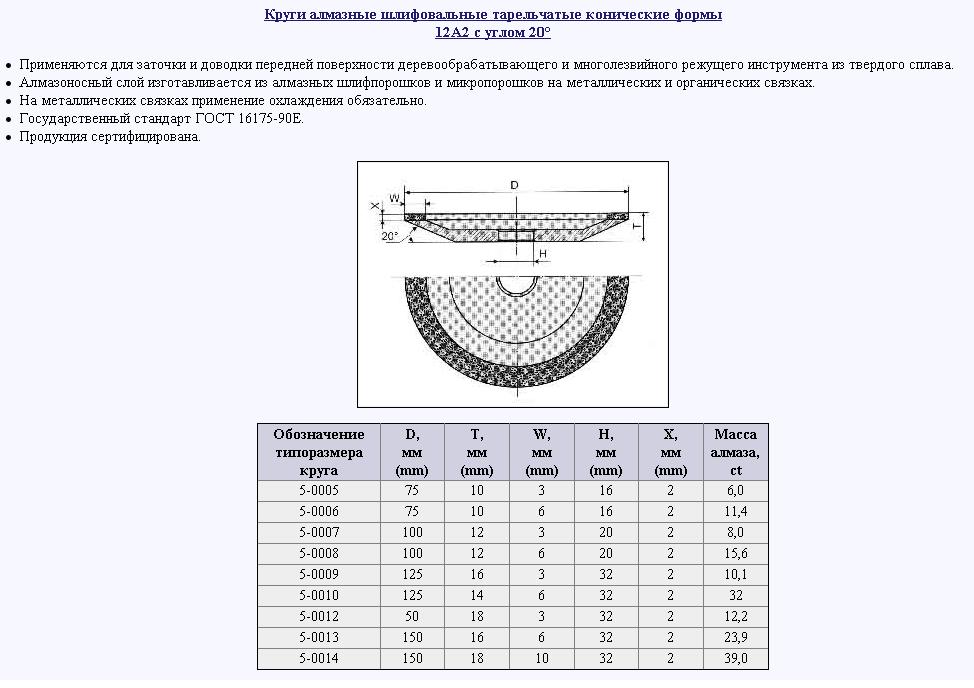

Геометрические параметры кругов

Шлифовальные круги характеризуются размерами, среди которых: диаметры отверстия и наружный, высота профиля, ширина алмазного слоя и др. Геометрические параметры алмазных шлифовальных кругов обозначаются согласно стандартам FEPA, относящимся к инструментам, изготавливаемым из алмазного порошка. К каждому элементу оборудования относится свое буквенное обозначение:

- наружный диаметр изделия — D;

- толщина базовой части корпуса — E;

- диаметр посадочного отверстия — H;

- диаметр опорного торца — J;

- диаметр внутренней выточки — K;

- общая длина бруска -L;

- длина хвостовика — L1;

- длина алмазоносного слоя — L2;

- радиус — R;

- внешний угол корпусного конуса — S;

- общая высота круга — T;

- толщина рабочей части — T1;

- высота алмазоносного слоя (если T=1 или

- ширина рабочей части алмазоносного слоя – U1;

- рабочий угол — V;

- ширина слоя — W;

- толщина алмазоносного слоя — X;

- диаметр хвостовика — Y;

- вогнутость рабочего слоя — P.

Данная продукция сертифицируется согласно ГОСТу Р 50460-92, а описывается по ГОСТу 24747-90.

Виды шлифовальных алмазных кругов

Шлифовальные алмазные круги изготавливаются в соответствии с требованиями ГОСТа 2424, включающего больше 30 видов, различающихся по геометрии. Круг может быть прямого профиля, коническим, кольцевым, с одно- или двусторонней степенью выточки, с односторонней ступицей, тарельчатым и т.д. Каждый из основных видов обозначается своим идентификационным номером:

Круги прямого профиля изготавливаются в форме плоских дисков с алмазным слоем в торце. Применяются для обработки поверхностей, которые требуют получения выдержанной плоскости.

Чашечные круги изготавливаются в виде чашки и используются для шлифовки и конечной отделки слабо поддающихся обычной обработке материалов: стекла, камня, керамики, твердых сплавов.

Тарельчатые диски (с небольшим углублением) применяются при обработке стали, чугуна, художественного стекла, для удаления лакокрасочных покрытий, заточке пил с твердосплавными напайками и т. д.

д.

Описания некоторых из наиболее распространенных шлифовальных кругов:

- 14A1 (А1ПП) – плоский цилиндрический, с размерами D 6-13 H 6-10 S 2-4, предназначен для шлифования конических и цилиндрических глухих и сквозных отверстий;

- 1А1 (АПП) — плоский прямого профиля, с размерами D 16-500, H 2-50, S 2-5, для шлифовки заточки и доводки конических и цилиндрических поверхностей, твердосплавных деталей;

- 6А2 (АПВ) — плоский с выточкой, с размерами D 80-300, H 18-32,S 1,5-5, для плоской заточки, шлифования и доводки;

- 9A3 (АПВД) — с двусторонней выточкой, с размерами D 100-250, H 6-25, S 1-5 для доводки, заточки и шлифования режущих частей твердосплавных инструментов;

- 12V5-45 (АЧК) — чашечный конический, с размерами D 50-250, H 20-52, S 1,5-5, для шлифования, доводки и заточки твердосплавных инструментов;

- 11V9-70 (А1ЧК) — чашечный конический, с размерами D 50-150, H 20-40, S1,5-5, для шлифования в углах деталей и работе с твердосплавными инструментами, камнем и стеклом;

- 1EE1 (А2ПП) — с коническим двусторонним профилем, с размерами D 125-250, H 6-20, S 2-4, для обработки выступов торцов цилиндрических поверхностей, шлифования пазов и шлицев;

- 1F6V 1FF6V (А5П) — с профилем полукругло-выпуклой формы, с размерами D 50-150, H 2-32,S 2-7, для шлифования кругло-вогнутых канавок и поверхностей;

- 1A1R (АОК) — алмазный шлифовальный круг отрезной, с размерами D 50-400, H 0,5-2,5, S2,5-5 , для резки деталей и заготовок из керамики, закаленных сталей и твердых сплавов.

Как выглядят геометрические формы различных алмазных дисков можно рассмотреть в таблице:

Тип и размеры круга выбираются, исходя из вида и конфигурации шлифуемых поверхностей, а также характеристики используемого оборудования или инструмента.

Форма и ширина алмазного слоя

Каждый круг имеет алмазный слой определенной формы и ширины. Большая ширина потребуется при работе «на проход». Шлифовка методом «врезания» требует ширины, соизмеримой с шириной поверхности, к которой будут прикладываться усилия, иначе после обработки появляются уступы.

Выбор формы сечения так же зависит от поставленных задач и формы обрабатываемой поверхности. Сечение алмазного слоя обозначается определенной буквой, которую можно найти в таблице:

Различаются шлифовальные круги и по диаметру, но выбор диаметра зависит как от применяемого инструмента, так и от обрабатываемой детали и необходимого результата. Так же при работе с алмазным шлифовальным инструментом требуется учитывать количество оборотов шпинделя на конкретном оборудовании.

Маркировка алмазных шлифовальных кругов

Круг алмазный 12А2-45 (АЧК) 150x20x5x32 AC4 160/125 B2-01 100%

При правильном подборе круга и соблюдении требований, предъявляемых к конкретному виду работ, такой инструмент позволит значительно повысить скорость выполнения и производительность работ, сэкономит финансовые средства, а сам инструмент будет сохранять работоспособность длительное время.

Абразивные шлифовальные и отрезные круги: позвольте нам показать вам правильное применение

Абразивные шлифовальные и отрезные круги бывают всех размеров и составов, со специальными абразивными смесями, разработанными для наиболее эффективного удаления материала или резки определенных металлов. По сути, шлифовальный круг также является отрезным кругом. Это абразивный режущий инструмент, который, в отличие от пилы, имеющей только зубья по краям, имеет абразивные зерна, которые режут и шлифуют по всему кругу. Давайте сначала поговорим о самом процессе шлифовки или резки.

Абразивная обработка – термин, используемый для описания шлифования и резки – это процесс удаления металла в виде очень мелкой стружки с рабочей поверхности с использованием абразивных частиц неправильной формы из вещества, еще более твердого, чем абразивный металл. Шлифовальные и отрезные круги состоят из тысяч мелких абразивных зерен, скрепленных клеевым связующим материалом — каждое крошечное зерно само по себе является режущей кромкой, помноженной на тысячи других зерен, содержащихся в круге.

Абразивы для шлифовки и резки

Существует два основных типа абразивов, используемых в шлифовальных и отрезных кругах: природные и искусственные. Искусственные абразивы практически заменили большинство натуральных, за исключением алмазов, но даже природные алмазы заменяются более популярными синтетическими.

Конкретный абразив, используемый в круге, выбирается с учетом того, как он будет взаимодействовать с конкретным рабочим материалом — идеальный абразив останется острым с минимальным затуплением вершины. Когда он начинает тупиться, абразив ломается, создавая новые режущие точки. Каждый тип абразива имеет определенные свойства по твердости, прочности, вязкости разрушения и ударопрочности. Каждый абразив имеет свое обозначение — обычно это комбинация буквы и цифры. Эти обозначения зависят от производителя.

Оксид алюминия является наиболее распространенным абразивом, используемым в шлифовальных кругах, и популярен для шлифования углеродистой стали, легированной стали, быстрорежущей стали, отожженного ковкого железа, кованого железа, бронзы и подобных металлов. Существует множество различных типов абразивов на основе оксида алюминия, каждый из которых специально составлен для определенных видов шлифовальных работ.

Существует множество различных типов абразивов на основе оксида алюминия, каждый из которых специально составлен для определенных видов шлифовальных работ.

Оксид циркония — это еще одна группа абразивов, каждый из которых содержит различное процентное содержание оксида алюминия и оксида циркония. В результате получается прочный и долговечный абразив, который хорошо подходит для грубого шлифования, например, при отрезке различных сталей и стальных сплавов.

Карбид кремния — абразив, используемый для шлифования серого чугуна, закаленного чугуна, латуни, мягкой бронзы и алюминия, а также камня, резины и других цветных металлов.

Керамический оксид алюминия — новейшая разработка в области абразивов. Это зерно высокой чистоты, полученное методом гель-спекания. Этот высокочистый зерновой абразив обладает способностью разрушаться с контролируемой скоростью, постоянно создавая тысячи новых точек резания. Он исключительно твердый и прочный и в основном используется для прецизионного шлифования сталей и сплавов, которые труднее всего поддаются шлифовке.

При выборе правильного шлифовального или отрезного круга необходимо учитывать несколько факторов:

- Материал, который необходимо шлифовать или резать

- Количество удаляемого припуска

- Скорость вращения колеса при работе

- Площадь шлифовального контакта

- Тяжесть шлифовального действия

- Шлифовальный или режущий станок мощностью

л.с.

Сопоставив эти факторы с абразивным составом, рассчитанным на такое использование, вы гарантированно получите нужный круг для работы.

6 секретов ручного шлифования

Эта статья из 80-го выпуска журнала Woodcraft Magazine.

Выполняйте работу, чтобы снова получать удовольствие

Если вы опросите любую группу плотников на предмет удовольствия от ремесла, вы не найдете ни в одном списке слова «шлифование». Но эта пыльная, утомительная работа имеет большую отдачу, когда она сделана хорошо, давая гладкие, чистые, хорошо обработанные поверхности, которые говорят о работе высшего уровня. С другой стороны, плохо выполненная шлифовка может сделать даже хорошо разработанный проект похожим на то, что вы решили позволить своему услужливому 8-летнему племяннику вмешаться, потому что вы не любите шлифовать.

С другой стороны, плохо выполненная шлифовка может сделать даже хорошо разработанный проект похожим на то, что вы решили позволить своему услужливому 8-летнему племяннику вмешаться, потому что вы не любите шлифовать.

Мощные шлифовальные машины минимизировали мускулы, необходимые для предварительного шлифования, но им не хватает способности усовершенствовать вашу работу. Это должно быть сделано вручную, и об этом я буду говорить здесь. Я расскажу вам о множестве приемов для достижения профессиональных результатов как можно быстрее. Я также познакомлю вас с некоторыми замечательными инструментами и расходными материалами, которые помогут вам быстро пройти этот пыльный путь (см. Руководство покупателя, стр. 64). Я имею в виду, конечно, мы хотим делать работу хорошо, но мы также хотим свести к минимуму страдания от шлифования и вернуться к удовольствию от распиловки, соединения и сборки!

1 Правильная бумага имеет решающее значение

Боритесь с бережливостью плотника и покупайте наждачную бумагу хорошего качества. Дешевая бумага только тратит время и дает плохие результаты. Хорошая бумага стоит дороже, но работает быстрее, служит дольше и дает более однородную поверхность. Для необработанной древесины я обычно использую бумагу из оксида алюминия, начиная с самой мелкой зернистости, которая будет эффективно выполнять работу, затем постепенно переходя к более мелкой зернистости, останавливаясь на зернистости 220. Для выравнивания отделки я обычно начинаю с сухой шлифовки первого слоя наждачной бумагой из карбида кремния с зернистостью 320, которая предназначена для предотвращения нагрузки. Следующие два слоя я шлифую мокрым песком соответственно наждачной бумагой из карбида кремния зернистостью 400 и 600 (влажная/сухая). Независимо от типа бумаги, которую вы используете, делайте подачу, когда она перестанет хорошо резаться. Попытка «выжать максимум из бумаги», используя ее тусклую, определенно является ложной экономией.

Дешевая бумага только тратит время и дает плохие результаты. Хорошая бумага стоит дороже, но работает быстрее, служит дольше и дает более однородную поверхность. Для необработанной древесины я обычно использую бумагу из оксида алюминия, начиная с самой мелкой зернистости, которая будет эффективно выполнять работу, затем постепенно переходя к более мелкой зернистости, останавливаясь на зернистости 220. Для выравнивания отделки я обычно начинаю с сухой шлифовки первого слоя наждачной бумагой из карбида кремния с зернистостью 320, которая предназначена для предотвращения нагрузки. Следующие два слоя я шлифую мокрым песком соответственно наждачной бумагой из карбида кремния зернистостью 400 и 600 (влажная/сухая). Независимо от типа бумаги, которую вы используете, делайте подачу, когда она перестанет хорошо резаться. Попытка «выжать максимум из бумаги», используя ее тусклую, определенно является ложной экономией.

Важная бумага

Многие типы наждачной бумаги для ручного шлифования доступны в виде стандартных листов. Вы также можете шлифовать вручную с помощью дисков, предназначенных для эксцентриковых шлифовальных машин, если хотите. Самоклеящаяся наждачная бумага (здесь в виде рулона) особенно удобна для использования с нестандартными подложками.

Вы также можете шлифовать вручную с помощью дисков, предназначенных для эксцентриковых шлифовальных машин, если хотите. Самоклеящаяся наждачная бумага (здесь в виде рулона) особенно удобна для использования с нестандартными подложками.

КОНФИДЕНЦИАЛЬНО

Обнаружение дефектов при правильном освещении

Незначительные дефекты поверхности, которые незаметны при нормальном верхнем освещении, имеют неприятный способ заявить о себе, когда вы наносите морилку или отделку. Лучший способ раскрыть их во время шлифования — работать при сильном ярком свете в полутемной мастерской. Для выполнения этой работы я устанавливаю мощный зажимной светильник на портативную вспомогательную стойку (см. стр. 14). Прежде чем переходить к следующему более мелкому зерну, внимательно осмотрите поверхность со всех сторон.

2 Плоские панели нуждаются в тонкости

Ручная шлифовка панелей? Разве не для этого нужны орбитальные шлифовальные машины? Ну да, но они часто оставляют завихрения и плохо подходят для сглаживания краев. Я шлифую только лицевые панели, а не края, и всегда дополняю ручным шлифованием в направлении волокон, работая при легком сгребании. Что касается кромок, я шлифую их только вручную, что часто быстрее и дает больше контроля, чем механическая шлифовальная машина. Хорошо обработанная кромка (острая кромка, образованная пересечением двух поверхностей) — это та деталь, которая делает изделие примечательным. Независимо от того, решите ли вы немного облегчить ребро или сделать его более заметным, постоянство имеет значение, как и эффективность. Вот несколько приемов, которые помогут сделать работу качественно и эффективно.

Я шлифую только лицевые панели, а не края, и всегда дополняю ручным шлифованием в направлении волокон, работая при легком сгребании. Что касается кромок, я шлифую их только вручную, что часто быстрее и дает больше контроля, чем механическая шлифовальная машина. Хорошо обработанная кромка (острая кромка, образованная пересечением двух поверхностей) — это та деталь, которая делает изделие примечательным. Независимо от того, решите ли вы немного облегчить ребро или сделать его более заметным, постоянство имеет значение, как и эффективность. Вот несколько приемов, которые помогут сделать работу качественно и эффективно.

Preppin’ Weapon

Мой любимый универсальный шлифовальный блок Preppin’ Weapon удобен в использовании и имеет прочную, но прощающую резиновую подошву. Четверть листа стандартной бумаги размером 9 × 11 дюймов легко устанавливается, и используется практически вся его поверхность. края панели. Также ориентируйте его по диагонали к длине ребра, чтобы максимизировать абразивный контакт при использовании. Затем трите вперед и назад длинными диагональными движениями, двигаясь вперед по длине ребра. Это ускоряет работу со складом удаление, но создает своего рода фаску, которую необходимо аккуратно закруглить в качестве продолжения.0057

Затем трите вперед и назад длинными диагональными движениями, двигаясь вперед по длине ребра. Это ускоряет работу со складом удаление, но создает своего рода фаску, которую необходимо аккуратно закруглить в качестве продолжения.0057

Перекатывание с закруглением

Чтобы последовательно ослабить ребро, выполните перекатывание с одной плоскости на другую. Начните с блока, соприкасающегося с краем, и сделайте столько движений максимальной длины, сколько необходимо, чтобы удалить любые следы инструмента. Затем выполните серию из 5 или 6 движений вперед и назад по всей длине, постепенно наклоняя блок с каждым движением, пока бумага не коснется лицевой стороны изделия в случае шлифования с длинными волокнами. При шлифовании поперечных волокон остановитесь вплотную к поверхности, как показано справа.

Угловая тяга

При ослаблении угла начните с длинного края и сделайте серию непрерывных тяг, полностью скруглив угол, и закончите, когда блок соприкасается с торцевой кромкой. Регулируйте давление и считайте удары, чтобы добиться желаемого эффекта. Затем точно так же обработайте любые похожие углы.

Регулируйте давление и считайте удары, чтобы добиться желаемого эффекта. Затем точно так же обработайте любые похожие углы.

КОНФИДЕНЦИАЛЬНО

Ручное шлифование с помощью дисков

Этот шлифовальный блок на липучке позволяет использовать 5-дюймовые диски для ручного шлифования. Я считаю его хорошим запасным вариантом, когда у меня заканчиваются обычные листы бумага.

3 Знайте, когда нужно промокнуть

При завершении проектов иногда хочется добавить жидкости в картину. Например, перед нанесением морилки или отделки на водной основе целесообразно «предварительно поднять» зерно на отшлифованной поверхности, а затем отшлифовать ее еще раз, чтобы свести к минимуму поднятие зерна при нанесении покрытия. Кроме того, многие покрытия необходимо шлифовать между слоями, часто используя воду или уайт-спирит в качестве смазки. В этом случае вам понадобится влажная/сухая бумага и водонепроницаемый блок.

Усы

После протирки древесины водой для предварительного поднятия волокон перед нанесением покрытия на водной основе отшлифуйте по диагонали с очень легким нажимом. Это отщелкивает приподнятые деревянные усы в сторону, а не просто вдавливает их обратно в поры только для того, чтобы они снова поднялись при нанесении отделки. Завершите шлифовку по зерну с тем же усилием. Для работы я использую войлочный блок, обернутый бумагой зернистостью 320.

Это отщелкивает приподнятые деревянные усы в сторону, а не просто вдавливает их обратно в поры только для того, чтобы они снова поднялись при нанесении отделки. Завершите шлифовку по зерну с тем же усилием. Для работы я использую войлочный блок, обернутый бумагой зернистостью 320.

Войлочный брусок

Войлочный брусок обычно используется для полировки отделки. Тем не менее, его размер и относительно мягкий состав обеспечивают отличный контроль в качестве подложки для шлифования с легким давлением.

Влажная шлифовка

Шлифовка между слоями отделки необходима, чтобы сбить частицы пыли и выровнять любые потеки или другие дефекты. Смазывание бумаги водой для отделки на водной основе и уайт-спиритом для продуктов на основе растворителей предотвращает ее засорение. Используйте мягкую водонепроницаемую подложку, обернутую влажной/сухой бумагой из карбида кремния.

Пенопластовый блок

Этот пенопластовый блок с закрытыми порами был вырезан из садовой подставки для коленей. Гибкий и водонепроницаемый, он отлично подходит для мокрого шлифования.

Гибкий и водонепроницаемый, он отлично подходит для мокрого шлифования.

4 Экономьте время с помощью настраиваемых подкладок

Часто лучший подход к решению конкретной задачи – использование нестандартной подложки, которая специально разработана для охвата целевой поверхности или ее проникновения в нее. Два приведенных здесь примера — один коммерческий, а другой магазинный — дают представление о подходе, который вы можете использовать для ускорения своей работы.

Двойная кромка

V-образная шлифовальная подложка облегчит обе стороны кромки панели одновременно. Он отлично подходит для быстрого снятия фаски или для агрессивной черновой обработки краев, прежде чем перейти к технике закругления, показанной в разделе № 2.

Шлиц-направляющая

Шлиц из твердого картона отлично подходит для доступа в канавки. Вам нужно легкое движение, а не плотное прилегание к канавке, поэтому важна ее толщина. Для большей эффективности прижмите одну сторону канавки, затем другую. Затем наклоняйте подложку к кромке с каждой стороны по очереди, чтобы удалить все лишние волокна. Закаленный твердый картон, гладкий с обеих сторон и толщиной от 1⁄8 до 3⁄16 дюймов, отлично подходит для шлифования канавок шириной 1⁄4 дюйма. Показанный здесь кусок был выпилен из офисного планшета.

Затем наклоняйте подложку к кромке с каждой стороны по очереди, чтобы удалить все лишние волокна. Закаленный твердый картон, гладкий с обеих сторон и толщиной от 1⁄8 до 3⁄16 дюймов, отлично подходит для шлифования канавок шириной 1⁄4 дюйма. Показанный здесь кусок был выпилен из офисного планшета.

Fast Break

Эта коммерчески доступная подложка V-образной формы, называемая Fast Break, предназначена для размещения предварительно упакованной нестандартной бумаги различной зернистости.

5 Навигация по кривым с контролем

Скошенные молдинги, профилированные кромки и другие изогнутые формы представляют собой особую проблему, поскольку они требуют дополнительных подложек для наиболее эффективного шлифования. В некоторых случаях вы можете сделать самодельные подложки из дюбелей или обрезков стирола (см. врезку). Производители шлифовальных принадлежностей также предлагают подложки различных форм и размеров. Самоклеящаяся наждачная бумага особенно полезна для этих изогнутых подложек.

Щетка для дюбеля

Чтобы отшлифовать бухту, возьмите дюбель с соответствующим радиусом. Если у вас нет самоклеящейся наждачной бумаги, просто прижмите бумагу к дюбелю во время работы. Не делайте опору для дюбеля слишком длинной; обрежьте его до длины, с которой легко обращаться и которая соответствует размеру бумаги.

Дополнение Curve

Самое быстрое и чистое шлифование профилей достигается с помощью такой подложки, как эта резиновая контурная шлифовальная тарелка, которая прижимает бумагу к поверхности. 9№ 0057

Контурные шлифовальные тарелки

Эти твердые резиновые подложки доступны в различных формах и размерах для эффективного шлифования молдингов и фасонных кромок.

КОНФИДЕНЦИАЛЬНО

Дополнительная подложка для шлифования, изготовленная в заводских условиях

Шлифовальный блок, который идеально подходит для многих контуров молдинга, легко изготовить. Просто приклейте мелкую наждачную бумагу к поверхности мишени, а затем протрите бумагу кусочком упаковочного стирола, как показано на рисунке.